Учитывая тот факт, что нержавейка сегодня выпускается в большом разнообразии марок, нельзя однозначно ответить на вопрос о том, магнитится она или нет. Магнитные свойства нержавеющих сталей зависят от химического состава и, соответственно, от внутренней структуры сплавов.

Портативный анализатор металлов позволяет быстро определить содержание химических элементов и сделать заключение о качестве нержавеющей стали

Магнитное поле с определенным уровнем своей напряженности (Н) действует на помещенные в него тела таким образом, что намагничивает их. При этом интенсивность такого намагничивания, которая обозначается буквой J, прямо пропорциональна напряженности поля. В формуле, по которой вычисляется интенсивность намагничивания определенного вещества (J = ϞH), также учитывается коэффициент пропорциональности Ϟ – магнитная восприимчивость вещества.

В зависимости от значения данного коэффициента все материалы могут входить в одну из трех категорий:

Направления действия магнитных моментов соседних атомов в веществах различной магнитной природы

Магнитные свойства, которыми обладает нержавейка, связаны еще и с ее внутренней структурой, которая может включать в себя аустенит, феррит и мартенсит, а также их комбинации. При этом на магнитные свойства нержавейки оказывают влияние как сами фазовые составляющие, так и то, в каком соотношении они находятся во внутренней структуре.

Хорошими магнитными свойствами отличается нержавейка, в которой преобладают следующие фазовые составляющие:

Из всего вышесказанного можно сделать вывод о том, что магнитится та нержавейка, во внутренней структуре которой преобладает мартенсит. Как и обычные углеродистые стали, такие сплавы реагируют на магнит. По данному признаку их и можно отличить от немагнитных.

Способность нержавейки магнитится не влияет на её коррозионную стойкость

Нержавеющие стали, в которых преобладает феррит или его смесь с мартенситом, чаще всего также относятся к ферромагнетикам, но их свойства могут различаться в зависимости от соотношения фазовых составляющих их внутренней структуры.

Нержавейка, магнитные свойства которой могут изменяться, – это преимущественно хромистые и хромоникелевые сплавы, которые могут относиться к одной из нижеприведенных групп.Мартенситные

Стали с мартенситной внутренней структурой, которые, как и обычные углеродистые, могут упрочняться при помощи закалки и отпуска. Такая нержавейка, кроме предприятий общего машиностроения, активно используются в быту (в частности, именно из нее производят столовые приборы и режущие инструменты). К наиболее распространенным маркам таких магнитных сталей, изделия из которых производятся с термообработкой и могут подвергаться финишной шлифовке и полировке, относятся 20Х13, 30Х13, 40Х13.

Сталь марки 30Х13 менее пластична, чем сплав 20Х13, несмотря на сходный состав (нажмите для увеличения)

В данную категорию также входит сплав марки 20Х17Н2, который отличается повышенным содержанием хрома в своем химическом составе, что значительно усиливает его коррозионную устойчивость. Почему такая нержавейка популярна? Дело в том, что, кроме высокой устойчивости к коррозии, она характеризуется отличной обрабатываемостью при помощи холодной и горячей штамповки, методов резания. Кроме того, изделия из такого материала хорошо свариваются.

ФерритныеРаспространенной магнитной сталью ферритного типа, которая из-за невысокого содержания углерода в своем химическом составе отличается более высокой мягкостью, чем мартенситные сплавы, является 08Х13, активно используемая в пищевом производстве. Из такой нержавейки изготавливают изделия и оборудование, предназначенные для мойки, сортировки, измельчения, сортировки, а также транспортировки пищевого сырья.

Механические свойства стали 08Х13

Мартенситно-ферритныеПопулярной маркой магнитной нержавейки, внутренняя структура которой состоит из мартенсита и свободного феррита, является 12Х13.

Коррозионная стойкость стали марки 12Х13 (другое название 1Х13)

К нержавеющим сталям, которые не магнитятся, относятся хромоникелевые и хромомарганцевоникелевые. Их принято разделять на несколько групп.

АустенитныеНаиболее популярной маркой таких нержавеющих сталей, которые занимают ведущее место среди немагнитных стальных сплавов, является 08Х18Н10 (международный аналог по классификации AISI 304). Стали данного типа, к которым также относятся 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, активно используются в производстве оборудования для пищевой промышленности; кухонной посуды и столовых приборов; сантехнического оснащения; емкостей для пищевых жидкостей; элементов холодильного оборудования; емкостей для пищевых продуктов; предметов медицинского назначения и др.

Состав и применение аустенитных сталей

Большие преимущества такой нержавейки, не обладающей магнитными свойствами, – это ее высокая коррозионная устойчивость, демонстрируемая во многих агрессивных средах, и технологичность.

Аустенитно-ферритныеСтали данной группы, наиболее популярными марками которых являются 08Х22Н6Т, 08Х21Н6М2Т и 12Х21Н5Т, отличаются высоким содержанием хрома, а также пониженным содержанием никеля. Для придания такой нержавейке требуемых характеристик (оптимального сочетания высокой прочности и хорошей пластичности, устойчивости к межкристаллитной коррозии и коррозионному растрескиванию) в ее химический состав вводят такие элементы, как медь, молибден, титан или ниобий.

Химический состав некоторых промышленных марок аустенитно-ферритных сталей (нажмите для увеличения)

Кроме вышеперечисленных, к нержавеющим сталям, которые не магнитятся, относятся сплавы с аустенитно-мартенситной и аустенитно-карбидной структурой.

Учитывая все вышесказанное, можно сделать следующий вывод: даже если сталь обладает магнитными свойствами, это совершенно не значит, что ее нельзя отнести к сплавам нержавеющего типа. Существует достаточно простой способ, позволяющий проверить, является ли магнитная сталь нержавейкой. Для того чтобы это определить, необходимо зачистить участок поверхности проверяемого изделия до металлического блеска, а затем нанести на этот участок несколько капель концентрированного медного купороса.

На то, что перед вами именно нержавейка, укажет налет красной меди, которым покроется зачищенный участок. Такой несложный способ позволяет очень точно определить, является ли магнитная сталь нержавеющей. А вот проверить (а особенно определить в домашних условиях), относится ли нержавейка к категории пищевых, практически невозможно.

Если вы решили проверить, относится магнитная сталь к нержавеющим или нет, имейте в виду, что такие ее свойства, как способность намагничиваться, нисколько не ухудшают ее коррозионной устойчивости.

Доброго времени суток, дорогие винокуры! Недавно мы столкнулись с удивительным для нас явлением. Некоторые детали оборудования сделанного из нержавеющей стали марки AISI 304 магнитятся и ржавеют. Что нас очень озадачило и удивило. Соответственно мы решили в этом вопросе разобраться подробней и вот что выяснилось.

Нержавеющая сталь марки AISI 304 является хромоникелевой и относится к аустенитной группе сталей, то есть является не магнитной. Так же как ее аналоги стали 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т и др.

Однако при определенных физических воздействиях металлопрокат данной группы может проявлять магнитные свойства. Так, например, при сварке любого типа, под воздействием высокой температуры, происходит выгорание легирующих элементов и изменение структуры металла в месте сварного шва. Соответственно в этом месте металл начинает проявлять магнитные свойства. Изменение структуры кристаллической решетки металла также происходит при механическом воздействии, как то ковка металла, накатка резьбы, воздействие прессом, изгиб металла и т.д. Что также ведет к проявлению магнитных свойств. При этом общие химические и физические свойства стали не меняются.

Теперь по поводу ржавчины. В первую очередь ржавчина может проявиться на сварочном шве. Из-за чего это может произойти. В процессе сварки на поверхности шва образуется пленка, которая имеет малую сопротивляемость к агрессивной среде, вот она то и может покрыться коррозией, то есть ржавчиной. Также ржавчина может проявиться мелкими пятнами и на самом металле. Это происходит из-за способа обработки металла, так сказать наведения красоты. После сварки конструкция зачищается стальной корщеткой, наводятся так называемые риски. Микрочастицы от этой щетки застревают в более мягкой нержавейке, они то и проявляются ржавыми пятнышками при взаимодействии с влагой, содержащейся, в том числе и в воздухе. Оба эти вида коррозии удаляются элементарно с помощью полировальной губки и больше не проявляются.

В общем, в процессе изучения этих вопросов мы поняли одно, физика наука интересная и увлекательная, которая не раз нас еще удивит!

С уважением, коллектив магазина НОВАТРА!

Информация взята из научных источников.

http://mash-xxl.info/info/731020/

Сталь 12Х18Н10Т – один из десятков сортов нержавейки. Из неё изготавливают долговечные предметы быта, а также детали и механизмы, работающие в условиях постоянной повышенной влажности и при температурах, заметно отличающихся от комнатной.

Марка стали 12Х18Н10Т относится к сплаву, который не теряет своих исходных свойств, обретенных в заводских условиях, при температурах до 600°C. Состав подходит для использования в виде деталей в средах, где присутствуют значительно разбавленные кислоты, щёлочи, а также в горячей солёной воде.

Расшифровывается маркер 12Х18Н10Т следующим образом: «12» – 0,12% углерода, «Х18» – 18% хрома, «Н10» — 10% никеля, Т – до 1,5% титана. Именно потому что в шифре указан маркер «Т», а не «Т2», содержание титана не стремится к 2%.

Кроме вышеуказанных ингредиентов, в состав этого сплава включены 67% железа, 2% магния и 0,8% кремния. В ещё меньших количествах в сплаве 12Х18Н10Т присутствуют сера, фосфор, медь и марганец – их количество настолько невелико, что дополнительно эту информацию указывают не все производители.

Существует подвид этого сплава, обладающий высокой степенью очистки от фосфора и серы, портящих (делающих более хладноломкими) этот сплав. Маркируется он как 12Х18Н10ТА, где «А» – особая категория тщательной очистки сплава от вредных для его свойств примесей. Выпускается этот сплав крайне редко – для особых деталей, чей гораздо более длительный срок службы критически важен при весьма агрессивных условиях эксплуатации, включающих околопредельные механические нагрузки.

Титан и кремний, содержащиеся в химическом составе, способствуют переходу нержавейки в ферритное состояние, устраняющее межкристаллитные повреждения при наложении сварных швов. Скорость возрастания размера зерна снижается при нагревании, а плотность болванки из 12Х18Н10Т увеличивается. В толще слитка титан способствует образованию карбидной структуры. Вступая в реакцию с углеродом, титан образует весьма тугоплавкий карбид.

Марганец уменьшает зернистость стали. Кремний немного повышает плотность состава и его относительную текучесть, но на качестве холодного проката это свойство сказывается крайне отрицательно. Он также способствует активному выводу свободных газов – кислорода, азота – из стали.

Хром повышает антикоррозионные свойства сталей. Для успешной защиты от образования даже тонких слоев ржавчины в течение последующих десятилетий активного использования содержание хрома должно быть более 13%. В этом сплаве его на 5% больше этой нормы, что служит гарантией отсутствия ржавчины даже при долговременном использовании изделий в прибрежной морской зоне во время прибоя, где воздух наполнен солеными брызгами.

Плотность (удельный вес) стали 12Х18Н10Т – 7920 кг/м3. Твердость по шкале Бринелля составляет 179 мегапаскалей. Допустимое механическое напряжение – 290 МПа. При температуре плавления более 1420°C сталь 12Х18Н10Т переходит уверенно в жидкое состояние, перед этим несколько размягчаясь. Когда температура подбирается к 1420°C, стальной слиток или заготовку легко расплющить, растянуть, не прилагая значительные усилия. Нержавейка 12Х18Н10Т не магнитится.

На воздухе сплав 12Х18Н10Т весьма жаростоек, что позволяет его применять практически без потери свойств на открытом воздухе. При этом температура изделия достигает порядка 700°C. Нержавеющие секции дымохода – отрезки, колена и оголовки, не теряющие своих свойств в перегретом состоянии даже под проливным дождём, тому доказательство. Но в крепких кислотах – соляной, серной, фосфорной, азотной и хлорной – нержавейка 12Х18Н10Т разрушается с катастрофической скоростью, превращаясь в соли железа, хрома, никеля и других добавок, которые перемешиваются при осыпании на дно испытательного сосуда. Как и все стали, большинство металлов и их сплавов, она не предназначена для крепких минеральных кислот. Однако, к примеру, уксус – разбавленную до 5% крепости этановую кислоту – хранить в нержавеющих банках и фляжках допустимо. Это же относится и к молочной, лимонной кислотам.

Ударная вязкость при температурах от 20°C до 700°C колеблется от 250 до 372 Дж/см2. Коэффициент линейного расширения стали 12Х18Н10Т колеблется от 16,6 до 18,6 при температурах от 20°C до всё тех же 700°C. Модуль Юнга – 198-147 гигапаскалей при нагреве от 20 до 700°C в спокойном состоянии. При кручении этот диапазон меняется на разброс значений в 77-49 ГПа. Стальной сплав 12Х18Н10Т нефлокеночувствителен. При 850°C он формирует на поверхности окалину: это легко заметить, раскалив, к примеру, дымоход из нержавейки до ярко-красного цвета свечения. При поливании раскаленных до такой температуры секций дымохода водой (дождём) на поверхности изделия окалина превращается в ржавчину, не свойственную для нержавейки.

Прочность состава 12Х18Н10Т обеспечивается за счет немалой твёрдости, а также удачного сочетания ударной вязкости. Нержавейка, как и всякая сталь, хорошо гасит вибрации: усталостный ресурс её составляет сотни миллионов циклов (в среднем) на каждую несущую конструкцию, вне зависимости от сфер её применения и роли в конкретном изделии.

Нержавейка 12Х18Н10Т соотносится со следующими отечественными и зарубежными заменителями. В России это стали 12-Х18Н9Т (Л), 08-Х18Г8Н2Т, 10-Х14Г14Н4Т, 12-Х17Г9АН4, 08Х22Н6Т, 08-Х17Т 15-Х25Т, 12-Х18Н9Т. Содержание хрома в них – 14-26%. За рубежом используются следующие аналоги 12Х18Н10Т: германский сплав X10-Cr-Ni-Ti-18-9, американский AISI 321, французский Z-10-CN-18, британский 320S31, шведский SS-2337 и японский SUS-321. Целесообразность замены утверждает эксперт, разбирающийся в качественном применении коррозионностойких сплавов.

Закалка материала 12Х18Н10Т осуществляется при температуре 1100°C. После нагрева детали до этой температуры её охлаждают в воде. Ковкость материала наблюдается при раскаливании его в пределах 850-1200°C.

Свариваемость состава 12Х18Н10Т, подобно 12Х18Н9Т, его ближайшему собрату (по номенклатуре) не имеет жестких лимитов. Допускается электросварка на электродах ЦТ-26, а также электрошлаковый и контактно-точечный методы сваривания.

Чтобы поднять термопрочность выполненных сварных швов, потребуется отжиг только что сваренного изделия, это снимет остаточные усталостно-механические напряжения, из-за которых эти швы растрескались бы.

Горячий прокат стали 12Х18Н10Т выполняется без особых ограничений, однако холодный, как ранее отмечалось, значительно затруднен, что не даёт возможности производить слишком тонкую нержавеющую проволоку.

Прокат стали 12Х18Н10Т благодаря ее аустенитным свойствам производится без предварительного разогрева или с его использованием. Эти особенности обусловлены высоким содержанием никеля – порядка 10%, но не выше 11%. Как и всякие нержавеющие стали, сплав 12Х18Н10Т сложен в обработке. Его ударная вязкость такова, что распиливание обычных сталей, например, Ст3сп, по сравнению с 12Х18Н10Т окажется куда более легкой операцией. Абразивная дисковая пила как бы увязает своими частицами стекловолокна, растирая нержавейку в тонкий и мелкий порошок, из-за чего пиление нержавеющих заготовок несколько притормаживается. Хотя состав 12Х18Н10Т является низкоуглеродистым, высокая степень легирования хромом и никелем заставляет чрезмерно перегреть в нём и пильный (абразивный) диск, и сверло, и фрезу. Для сверления нержавейки целесообразно применять особо прочные свёрла, например, содержащие в составе режущих кромок эльбор, победит или алмаз.

Случаи, когда при пилении нержавейки пильные диски для болгарки изнашиваются гораздо быстрее, не редкость. Раскрой нержавеющих сталей, включая и этот состав, предпочтительнее выполнять на лазерно-плазменном металлорежущем станке с ЧПУ – качество заготовок при этом стремится к идеалу: отслеживается идеально ровная линия реза.

Чтобы получить аустенит, при термообработке с температурой в 900°C понадобится всего лишь одна промилле углерода (по массе). Кроме титана и кремния, переходу в ферритную стадию способствует и небольшая доза алюминия.

Сварочная проволока используется для газосварки стали 12Х18Н10Т. Её диаметр – 2-4 мм. Но сварочная проволока – лишь один из частных случаев применения нержавейки: из неё производят прутки с диаметром 4-10 мм. Большим спросом также пользуются обычный и перфолист, уголки, мелкий швеллер и гнутые профильные элементы, полосовая сталь.

Конкретный пример применения полосовой стали – производство школьных и технических линеек, компактных походных вилок, ножевого полотна для кухонных и технических ножей. Дело в том, что сплав 12Х18Н10Т весьма гигиеничен в применении.

Нержавейка (лист, полоса) идёт на использование ложек, половников, нержавеющих кружек, открывалок, штопоров и других столовых приборов, а также в качестве деталей к (штанген) циркулям, металлическим транспортирам и иным инструментам – включая и те, что применяются в составе чертёжных готовален. Распространенный пример – ученический циркуль и транспортир, линейка-угольник и обычная линейка, а также лекало, без которых не обойтись в учебном и машиностроительном черчении.

Нержавеющая сталь – материал для долговечных чертежных кнопок, а также брелоков, брошей (обычно такие предметы используются в связке с одним или несколькими ключами) и иных похожих предметов.

Трубы, колена, тройники и крепёж из нержавейки 12Х18Н10Т идут на производство поручней для пандусов и лестниц. В последние годы цельнонержавеющие элементы вытесняются аналогичными изделиями из всё той же Ст3, на которую нанесено напыление из 12Х18Н9Т или 12Х18Н10Т, что снижает издержки на производство конструктивных комплектующих, целиком сработанных из нержавеющего сплава.

Не меньшую популярность снискали ленты и сетки металлические. Металлосетка из нержавейки – главный элемент кухонного дуршлага, фланцевого заграждающего фильтра. Назначение этих деталей – до тысяч раз слить воду и задержать более твердую среду, не заржавев и не разрушившись при этом. Наконец, 12Х18Н9Т – элемент криокапсул для заморозки биоматериалов: капсула из сплава выдерживает температуру жидкого азота в –196°C, не повреждаясь при этом.

Кованые изделия требуют соблюдения технологии согласно ГОСТ 25054-1981. При машинной (конвейерной ковке) используется давление в десятки мегапаскалей.

Нержавейка применяется в изготовлении серебряночной продукции – выпускается она на основании ГОСТ 14955-1977 и 18907-1973.

Состав 12Х18Н10Т используется при изготовлении лабораторных реторт (спецтрубок для проведения газовыделяющих химических реакций), а также для систем выхлопа для печей и машин, работающих от механической энергии двигателя внутреннего сгорания, получаемой при сжигании внутреннего топлива.

Другие сферы использования сплава 12Х18Н9Т – крышки, фланцы и фланцевые клапаны (задвижки, краны). Лента из нержавейки может применяться для изготовления мембран.

Для фирменных дорогостоящих изделий, например, брендированной микроэлектроники ценового премиум-класса, многогранные болты могут также изготавливаться из нержавейки. Сюда же относятся и металлические рамки: характерный пример – смартфоны iPhone первых поколений с металлорамкой из нержавеющего заменителя AISI-321. Аналогичный пример: нержавеющие винты нестандартной метрики также встречаются на фирменных китайских и американских ноутбуках.

Сталь 12Х18Н10 – обязательный компонент для выделки шпиндельных и штоковых запчастей для фрезерных станков разных типов, разновидностей и конфигурации. Далеко не все компоненты станка выполняются из нержавейки: так, станина может изготавливаться из легированной стали с гораздо меньшим содержанием хрома и никеля.

Во времена СССР встречались и станины из высокопрочного чугуна. Однако крутящиеся запчасти, например, подшипники, имеющие доступ к воздуху снаружи (не полностью закрытые), хотя и производятся из Ш-сталей (подшипниковых сплавов), также могут иметь внешнее напыление из чисто нержавеющих сталей.

Сталь марки 12Х18Н9Т применяется в промышленности наряду с другими стальными сплавами: 08Х18Н10Т, 12Х18Н10Т, зарубежным аналогом AISI 321. Отличие этой стали заключается в составе сплава: 12% углерода, 18% хрома, до 9,5% никеля. Основной легирующий компонент – титан (содержится до 0,8%), который повышает прочность металла, устойчивость к межкристаллитной коррозии.

Нержавеющая сталь 12Х18Н9Т в соответствии с ГОСТ 5632-72 классифицируется как жаропрочный и жаростойкий аустенитный сплав.

Характеристики сплава марки 12Х18Н9Т:

Ценными эксплуатационными свойствами объясняется, почему стабильно высоким спросом пользуется сталь нержавеющая 12Х18Н9Т, купить сплав выгодно и для изготовления популярных металлопрокатных изделий: листов, проволоки, сеток. Еще один фактор, почему покупателей привлекает нержавеющая сталь 12Х18Н9Т, – цена, у продукции из нержавейки этой марки также приемлемая стоимость.

Сталь марки 12Х18Н9Т – очень востребованный сплав благодаря универсальности применения. Сегодня из нержавеющей стали этой марки изготавливают трубы, сварную аппаратуру, детали энергетического, теплообменного оборудования, печной арматуры. Сварные стальные конструкции рассчитаны на эксплуатацию в широком температурном диапазоне: от -269 до +600°С. Материал сохраняет рабочие свойства в агрессивной кислотной среде при нагревании до 350°С.

Нержавеющая сталь 12Х18Н9Т – основа для изготовления металлопрокатной продукции:

Из нержавеющей проволоки марки 12Х18Н9Т изготавливают различные виды металлических сеток: тканые, сварные, плетеные. Стальные листы используются для изготовления цельнометаллических просечно-вытяжных сеток (ЦПВС).

Интересует металлопрокатная продукция из стали этой марки? ТОРГОВЫЙ ДОМ СЕТОК предлагает сетки и проволоку, выбрать, заказать и купить (нержавеющая сталь 12Х18Н9Т в основе) металлопрокатную продукцию можно на сайте нашей компании.

А2 и А4 – это сокращенное название марок нержавеющих аустенитных (Austenitic) сталей. Аустенитная сталь обладает рядом замечательных свойств, которые обеспечили ей очень широкое применение в народном хозяйстве. Стали А2 и А4 не токсичны, устойчивы к коррозии. Они хорошо подвергаются механической и термической обработке, а также сварке. Крепежные изделия, изготовленные из сталей А2 и А4, практически не магнитны, прочны и долговечны. Они отлично сохраняют свои свойства при высоких и низких температурах.

Сталь А2 имеет отечественный аналог – нержавеющая сталь марки 08Х18Н10 и зарубежный аналог – марки AISI 304 (в США). Сборочные единицы, детали и крепёжные элементы из стали А2 используются в нефтедобывающей, пищевой, химической и газодобывающей промышленности; в приборостроении и судостроении; в строительстве при монтаже вентилируемых фасадов и витражных конструкций, а также при изготовлении насосной техники. Изготовленные из стали А2 изделия сохраняют свои прочностные свойства в большом диапазоне температур: от низких (-200 градусов Цельсия) до высоких (+425 градусов Цельсия).

Сталь А4 по своим характеристикам похожа на А2, но сфера применения ее значительно расширилась за счет добавления 2-3% молибдена, что способствует более высокой ее стойкости к коррозии в средах, содержащих кислоты, соли и хлор. Изделия из нержавейки марки А4 сохраняют свои прочностные свойства при низких (до -60 градусов Цельсия) и при высоких (до +450 градусов Цельсия) температурах. Эти изделия применяют: в химической промышленности, где они подвержены воздействию агрессивных сред; в судостроении (элементы крепежа и такелажные изделия) для защиты от разрушающего воздействия со стороны морской воды; в бассейнах, содержащих хлорированную воду. Нержавейка А4, как и А2, также имеет отечественный аналог – сталь типа 10Х17Н13М2 и зарубежный аналог – AISI 316 (в США).

Сталь А2 и сталь А4 отлично подходят для изготовления нержавеющего крепежа повышенного класса точности А, который применяются для создания прочных и долговечных ответственных соединений. Болты и гайки этого класса изготавливаются, например, на токарных станках с числовым программным управлением (ЧПУ). Разница диаметров резьбы, наружной для болта и внутренней для гайки, после чистовой обработки на станке не превышает величины 0,25…0,3 миллиметров. Однако цена изготовленных из нержавейки деталей будет значительно выше, чем у деталей из обычной углеродистой стали. Класс прочности для болтов, изготовленных из нержавеющей аустенитной стали марки А2 и стали марки А4, равен 50, 70 или 80.Учитывая тот факт, что нержавейка сегодня выпускается в большом разнообразии марок, нельзя однозначно ответить на вопрос о том, магнитится она или нет. Магнитные свойства нержавеющих сталей зависят от химического состава и, соответственно, от внутренней структуры сплавов.

Портативный анализатор металлов позволяет быстро определить содержание химических элементов и сделать заключение о качестве нержавеющей стали

Магнитное поле с определенным уровнем своей напряженности (Н) действует на помещенные в него тела таким образом, что намагничивает их. При этом интенсивность такого намагничивания, которая обозначается буквой J, прямо пропорциональна напряженности поля. В формуле, по которой вычисляется интенсивность намагничивания определенного вещества (J = ϞH), также учитывается коэффициент пропорциональности Ϟ – магнитная восприимчивость вещества.

В зависимости от значения данного коэффициента все материалы могут входить в одну из трех категорий:

Направления действия магнитных моментов соседних атомов в веществах различной магнитной природы

Магнитные свойства, которыми обладает нержавейка, связаны еще и с ее внутренней структурой, которая может включать в себя аустенит, феррит и мартенсит, а также их комбинации. При этом на магнитные свойства нержавейки оказывают влияние как сами фазовые составляющие, так и то, в каком соотношении они находятся во внутренней структуре.

Хорошими магнитными свойствами отличается нержавейка, в которой преобладают следующие фазовые составляющие:

Из всего вышесказанного можно сделать вывод о том, что магнитится та нержавейка, во внутренней структуре которой преобладает мартенсит. Как и обычные углеродистые стали, такие сплавы реагируют на магнит. По данному признаку их и можно отличить от немагнитных.

Способность нержавейки магнитится не влияет на её коррозионную стойкость

Нержавеющие стали, в которых преобладает феррит или его смесь с мартенситом, чаще всего также относятся к ферромагнетикам, но их свойства могут различаться в зависимости от соотношения фазовых составляющих их внутренней структуры.

Нержавейка, магнитные свойства которой могут изменяться, – это преимущественно хромистые и хромоникелевые сплавы, которые могут относиться к одной из нижеприведенных групп.Мартенситные

Стали с мартенситной внутренней структурой, которые, как и обычные углеродистые, могут упрочняться при помощи закалки и отпуска. Такая нержавейка, кроме предприятий общего машиностроения, активно используются в быту (в частности, именно из нее производят столовые приборы и режущие инструменты). К наиболее распространенным маркам таких магнитных сталей, изделия из которых производятся с термообработкой и могут подвергаться финишной шлифовке и полировке, относятся 20Х13, 30Х13, 40Х13.

Сталь марки 30Х13 менее пластична, чем сплав 20Х13, несмотря на сходный состав (нажмите для увеличения)

В данную категорию также входит сплав марки 20Х17Н2, который отличается повышенным содержанием хрома в своем химическом составе, что значительно усиливает его коррозионную устойчивость. Почему такая нержавейка популярна? Дело в том, что, кроме высокой устойчивости к коррозии, она характеризуется отличной обрабатываемостью при помощи холодной и горячей штамповки, методов резания. Кроме того, изделия из такого материала хорошо свариваются.

ФерритныеРаспространенной магнитной сталью ферритного типа, которая из-за невысокого содержания углерода в своем химическом составе отличается более высокой мягкостью, чем мартенситные сплавы, является 08Х13, активно используемая в пищевом производстве. Из такой нержавейки изготавливают изделия и оборудование, предназначенные для мойки, сортировки, измельчения, сортировки, а также транспортировки пищевого сырья.

Механические свойства стали 08Х13

Мартенситно-ферритныеПопулярной маркой магнитной нержавейки, внутренняя структура которой состоит из мартенсита и свободного феррита, является 12Х13.

Коррозионная стойкость стали марки 12Х13 (другое название 1Х13)

К нержавеющим сталям, которые не магнитятся, относятся хромоникелевые и хромомарганцевоникелевые. Их принято разделять на несколько групп.

АустенитныеНаиболее популярной маркой таких нержавеющих сталей, которые занимают ведущее место среди немагнитных стальных сплавов, является 08Х18Н10 (международный аналог по классификации AISI 304). Стали данного типа, к которым также относятся 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, активно используются в производстве оборудования для пищевой промышленности; кухонной посуды и столовых приборов; сантехнического оснащения; емкостей для пищевых жидкостей; элементов холодильного оборудования; емкостей для пищевых продуктов; предметов медицинского назначения и др.

Состав и применение аустенитных сталей

Большие преимущества такой нержавейки, не обладающей магнитными свойствами, – это ее высокая коррозионная устойчивость, демонстрируемая во многих агрессивных средах, и технологичность.

Аустенитно-ферритныеСтали данной группы, наиболее популярными марками которых являются 08Х22Н6Т, 08Х21Н6М2Т и 12Х21Н5Т, отличаются высоким содержанием хрома, а также пониженным содержанием никеля. Для придания такой нержавейке требуемых характеристик (оптимального сочетания высокой прочности и хорошей пластичности, устойчивости к межкристаллитной коррозии и коррозионному растрескиванию) в ее химический состав вводят такие элементы, как медь, молибден, титан или ниобий.

Химический состав некоторых промышленных марок аустенитно-ферритных сталей (нажмите для увеличения)

Кроме вышеперечисленных, к нержавеющим сталям, которые не магнитятся, относятся сплавы с аустенитно-мартенситной и аустенитно-карбидной структурой.

Учитывая все вышесказанное, можно сделать следующий вывод: даже если сталь обладает магнитными свойствами, это совершенно не значит, что ее нельзя отнести к сплавам нержавеющего типа. Существует достаточно простой способ, позволяющий проверить, является ли магнитная сталь нержавейкой. Для того чтобы это определить, необходимо зачистить участок поверхности проверяемого изделия до металлического блеска, а затем нанести на этот участок несколько капель концентрированного медного купороса.

На то, что перед вами именно нержавейка, укажет налет красной меди, которым покроется зачищенный участок. Такой несложный способ позволяет очень точно определить, является ли магнитная сталь нержавеющей. А вот проверить (а особенно определить в домашних условиях), относится ли нержавейка к категории пищевых, практически невозможно.

Если вы решили проверить, относится магнитная сталь к нержавеющим или нет, имейте в виду, что такие ее свойства, как способность намагничиваться, нисколько не ухудшают ее коррозионной устойчивости.

Оценка статьи:

Загрузка...Поделиться с друзьями:

2.2. Примерное назначение жаростойких сталей и сплавов II группы

2.3. Примерное назначение жаропрочных сталей и сплавов III группы

Международные аналоги коррозионно-стойких и жаропрочных сталейКоррозионно-стойкие стали

Жаропрочные стали

|

Источник: ГОСТ 5632-72

1. АУСТЕНИТНАЯ СТАЛЬ — является наиболее широко распространенным типом нержавеющей стали. Содержание никеля в такой стали составляет не менее 7%, что придает ей пластичность, широкий спектр температурных режимов, немагнитные свойства, хорошая пригодность к сварке, лучшая сопротивляемость коррозии.

*Аустенит — высокотемпературная гранецентрированная модификация железа и его сплавов.

Аустенит — твёрдый раствор легирующих элементов в -железе. В чистом железе существует в интервале температур 910—1401°C; в углеродистых сталях аустенит существует при температурах не ниже 723°C. Фаза названа в честь сэра Уильяма Чандлера Робертс-Остина.

В легированных сталях аустенит может существовать и при гораздо более низких температурах. Такие элементы, как никель стабилизируют аустенитную фазу. Нержавеющие стали, такие как 08Х18Н10Т или AISI 304, AISI 316 и т.д. относятся к аустенитному классу. Присутствие никеля в количестве 8—10% приводит к тому, что аустенитная фаза сохраняется и при комнатной температуре.

Аустенитные стали:

03Х18Н11 (AISI-304L)

03-08Х18Н10 (AISI-304: AISI-304L)

08Х18Н10Т (AISI-321)

12Х18Н10Т (AISI-321)

10Х17Н13М2Т (AISI-316Ti)

10Х17Н13М2 (AISI-316)

10(20)Х23Н18 (AISI-310: AISI-310S)

2. ФЕРРИТНАЯ СТАЛЬ отличается хорошей сопротивляемостью коррозии. Наиболее распространенными видами такой стали являются сплавы с содержанием хрома 12% и 17%. Сплавы с содержанием хрома около 12% используются в основном в строительстве, а стали, содержащие около 17% хрома, используются в домашнем хозяйстве, бойлерах, стиральных машинах и комнатных декоративных элементах.

*Феррит (лат. ferrum — железо), фазовая составляющая сплавов железа, представляющая собой твёрдый раствор углерода и легирующих элементов в α-железе (α-феррит). Имеет объемноцентированную кубическую кристаллическую решётку. Легирование феррита в большинстве случаев приводит к его упрочнению. Нелегированный феррит относительно мягок, пластичен, сильно ферромагнитен до 768–770 °С.

Ферритные стали:

12Х17 (AISI-430)

08Х13 (AISI-409: AISI-409L)

08Х17Т (AISI-439 или AISI-430Ti)

3. МАРТЕНСИТНАЯ СТАЛЬ содержит в основном от 11% до 13% хрома. Прочная, жесткая, средняя сопротивляемость коррозии. Эта сталь используется в основном для производства турбин и клинков.

*Мартенсит — микроструктура игольчатого вида, наблюдаемая в закалённых металлических сплавах и чистых металлах, которым свойствен полиморфизм.

Мартенсит — основная структурная составляющая закалённой стали; представляет собой пересыщенный твёрдый раствор углерода в α-железе такой же концентрации, как и исходного аустенита. Мартенситной структуре соответствует наиболее высокая твёрдость стали. С превращением мартенсита при нагреве и охлаждении связан эффект памяти металлов и сплавов. Назван в честь немецкого металловеда Адольфа Мартенса.

Мартенситные стали:

20Х13 (AISI-420)

30Х13 (AISI-420)

40Х13 (AISI-420)

4. ДУПЛЕКСНАЯ СТАЛЬ имеет обе ферритную и аустенитную структуру кристаллической решетки – отсюда ее название «дуплексная нержавеющая сталь». Эта сталь имеет некоторое содержание никеля, что частично обуславливает ее аустенитную структуру. Дуплексная структура предоставляет одновременно прочность и гибкость. Дуплексные стали чаще всего используются в нефтехимической, целлюлозно-бумажной промышленностях и судостроительстве.

Дуплексные стали:

AISI-329

• хромистые сплавы с повышенным содержанием хрома – от 16% до 20%;

• хромоникелевые сплавы – самые практичные и популярные виды нержавейки;

• хромоникельмолибденовые сплавы;

• хромовольфрамовые сплавы – довольно редкие виды нержавейки для решения узкоспециализированных задач.

Соответственно содержанию тех или иных компонентов формируются потребительские свойства легированной стали и цена на нержавеющий металлопрокат. В настоящее время практикуется широкая линейка технологий термической и химической обработки нержавеющей стали, что позволяет придавать конечным изделиям особые прочностные и антикоррозийные характеристики.

Уникальные технические свойства и особенности стали 12Х18х20Т в сочетании с доступной ценой делают материал незаменимым во многих сферах деятельности. Простая механическая обработка и возможность применения различных видов сварки позволяют изготавливать изделия и конструкции самого разнообразного назначения. Нержавеющая сталь очень прочная, экологически чистая и пользуется большим спросом на рынке металлопроката.

Криогенная конструкционная сталь 12Х18х20Тотносится к аустенитному классу, выплавляется в электродуговых печах и устойчива к межкристаллитной коррозии при нагреве до температуры 800ºС. Технические характеристики стали 12Х18х20Т обеспечивают хорошую обрабатываемость металла при горячем или холодном пластическом деформировании. В результате его используют в производстве многих видов проката и поковок.

Обозначение 12Х18х20Т указывает на расчетное количество основных компонентов, содержащихся в сплаве: 12 - означает 0,12% углерода, Х18 - процентное содержание хрома, h20 - никеля и Т - наличие титана.Отсюда можно определить, что в состав основных химических элементов нержавеющей стали марки 12Х18х20Т входят:

Кроме того, в химическом составе металла присутствуют небольшие количества: серы, меди, кремния, марганца и фосфора.

Высокие антикоррозионные свойства стали 12Х18х20Т обеспечивают высокое содержание хрома.Присутствие никеля способствует аустенитной структуре металла и, следовательно, позволяет сочетать повышенные характеристики стали с превосходной технологичностью при механической обработке. Более того, наличие никеля в сплаве изменяет его свойства и повышает стойкость металла к кислотам и основаниям.

Наличие в стали титана и кремния приводит к образованию феррита, который изменяет свойства, устраняет межкристаллитную коррозию в сварных швах, замедляет скорость роста зерен при нагреве и увеличивает плотность получаемого слитка.

К режимам термической обработки относится применение закалки с нагревом до 1100ºС с последующей закалкой в воду. Профили из нержавеющей стали до 35 мм, допускается охлаждение на открытом воздухе. Диапазон температур ковки составляет от 850ºC до 1200ºC.

Удельный вес металла 7920 кг/м3. Твердость стали НВ 10 -1 = 179 МПа, при пределе выносливости 279 МПа.

Технология сварных соединений не имеет особых ограничивающих свойств.Применяются следующие характеристики процедуры сварки:

12Х18х20Т изготавливают следующие сортовые и фасонные изделия из стали:

Весь предлагаемый прокат из нержавеющей стали может иметь матовую, полированную или полированную поверхность, что во многом определяет качество, свойства и стоимость материалов.

Данные материалы применяются в промышленности для изготовления резервуаров и сварных аппаратов, работающих под давлением и температурой среды от -195ºС до 600ºС. Допускается использование 12Х18х20Т для перевозки, обработки и хранения разбавленных кислотных, щелочных и солевых растворов.

В строительстве и ремонте нержавеющая сталь используется для сборки ответственных и декоративных компонентов. В машиностроении стальное колесо, поковки и другой прокат применяют для изготовления деталей и узлов машин и механизмов. Из стальных нитей плетут канаты и тросы высокого качества и свойств.

Трубы бесшовные из стали 12Х18х20Т применяются в нефтехимической и газовой промышленности, при производстве и переработке пищевых продуктов, а также в фармацевтической промышленности и для производства медицинских изделий и оборудования.

Высокая рабочая температура позволяет использовать прокат из этой стали для изготовления горелок, печного оборудования, муфелей, деталей вытяжных систем и в других случаях. Минимально допустимая температура -195ºC позволяет использовать сталь с такими свойствами в системах глубокого криогенного и холодильного охлаждения.

Среди аналогичных по химическому составу и свойствам сталей, производимых в других странах мира, следует отметить:

Следует отметить, что помимо общеевропейских стандартов, которым соответствует сталь 12Х18х20Т, в каждой стране ЕС имеется свое обозначение этого сплава. Так вот, например в Германии это X12CrNiTi18-9, в Великобритании марки стали 321S31, 321S51 и LW18. Единый европейский стандарт для нержавеющих металлов еще не разработан.

Цена на материалы из нержавеющей стали 12Х18х20Т определяется по:

Кроме того, на стоимость заказа может влиять его размер и способ приобретения материалов.

Очень часто нержавеющая сталь 12Х18х20Т продается по демпинговым ценам, что обычно объясняется низким качеством материала. Например, лист этого сорта продается по цене 230-330 руб/кг, а максимальная цена металла второго сорта не превышает 180 руб/кг.

Аренда по весу. При этом большое влияние имеют качество обработки поверхности и технические характеристики.Средняя стоимость матовых листов толщиной 1,0 мм составляет 260 руб./кг, полированный лист стоит в два-три раза дороже.

Еще один фактор, определяющий цену 12Х18х20Т, зависит от местонахождения покупателя. В центральных регионах страны стоимость ниже, чем в отдаленных регионах. Это связано с низким количеством конкурентных предложений на рынке катанки, а также ростом транспортных расходов.

предлагают всем заинтересованным организациям, предприятиям и частным лицам приобрести нержавеющую сталь 12Х18х20Т по самым выгодным ценам на рынке металлопроката.Для получения технических консультаций, разъяснения цен, возможностей и оформления заявки обращайтесь по телефонам компаний. Или вы можете просто оставить заявку на сайте и специалист свяжется с вами в ближайшее время.

Наличие на складе нержавеющей стали 12Х18х20Т позволяет осуществлять максимально быструю доставку металла по адресу, указанному в заявке. При необходимости клиент всегда может обеспечить самовывоз товара.

Компании всегда готовы обсудить вопрос о предоставлении скидок постоянным и оптовым покупателям.Сотрудничать с нами всегда выгодно и удобно.

Заменить:

Стали марок 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08Х17Т, 15Х25Т, 12Х18Н9Т.

Стандарт ASTM: 90 144 321 AISI, 321H AISI.

12Х18Н10Т - нержавеющая сталь пищевая марки коррозионностойкая аустенитной марки, которая нашла применение во многих отраслях промышленности, в первую очередь пищевой, фармацевтической и химической. Детали из этой марки стали могут эксплуатироваться в различных агрессивных средах, а также при высоких температурах (до +600°С).Очень часто из нержавеющей стали 12Х18х20Т изготавливают сварные устройства и емкости, а также различные виды для трубопроводов.

Сечение, мм

Сечение, мм

Б, МПа

0,2 МПа

Закалка при 1020-1100°С, воздух, масло или вода.

Прутки шлифованные, обработанные до заданной прочности.

Рабочие штанги.

Горячекатаный или холоднокатаный. Закалка 1000-1080°С, вода или воздух.

Горячекатаные или холоднокатаные листы из нержавеющей стали. Закалка 1050-1080°С, вода или воздух.

Горячекатаные или холоднокатаные листы из нержавеющей стали

Поковки.Закалка 1050-1100°С, вода или воздух.

Термически обработанный.

Горячая деформация без термической обработки.

t-испытание, °С

Закалка 1050-1100°С, охлаждение на воздухе

0,2 МПа

Б, МПа

ККУ, Дж/м 2

Температура ковки 90 144

Начальная температура при горячей обработке должна быть около +1200°С и падать до +850°С по окончании.Если сечение листов нержавеющей стали не превышает 350 мм, то охлаждение происходит на воздухе.

90 143 90 137 Чувствительность к стаду 90 138 90 144

Нечувствительный.

Обрабатываемость резанием 90 144

В выключенном состоянии при НВ 169 и В=610 МПа: Ку тв. sp.j. = 0,85, куб. Кусок. = 0,35.

Свариваемость 90 144

Нержавеющая стальобладает отличной свариваемостью, что позволяет производить сварку без существенных ограничений.После сварки рекомендуется термическая обработка.

Температура испытания, °С

Нормальный модуль упругости, Е, ГПа

Модуль сдвига при кручении G, ГПа

Плотность, кг/см3

Теплопроводность Вт/(м°С)

Уд.электрическое сопротивление (p, Ном.м) 90 144 9000 3

Температура испытания, °С

Коэффициент линейного расширения

, (10 -6 1/°С)

Удельная теплоемкость (С, Дж/(кг°С)) 90 144

Сталь нержавеющая 12Х18Н10Т дополнительно содержит до 10 % никеля, примерно 18 % хрома, 1,5 % титана и до 12 % углерода.Такой состав сплава придает стали отличные эксплуатационные характеристики и универсальность.

Как было сказано выше, ассортимент нержавеющей стали 12Х18х20Т очень и очень широк – используется в большинстве случаев при производстве сварных конструкций в химической, пищевой, фармацевтической, нефтехимической промышленности, а также в машиностроении, энергетике и многих другие поля.

Стремительное развитие инновационных технологий привело к появлению достаточно большого количества новых металлов, которые отличаются исключительными эксплуатационными характеристиками.Примером может служить появление коррозионно-стойких материалов, благодаря которым значительно продлевается срок службы выпускаемой продукции. Самый популярный вариант – сталь 12х18н10т. Свойства стали 12х18н10т во многом определяют востребованность и применение в различных отраслях промышленности. Особые свойства связаны с включением в состав различных легирующих элементов и поддержанием их концентрации на необходимом уровне. Расшифровка обозначения определяет наличие большого количества хрома и других примесей.

Рассматривая 12х18н10т (все стандарты указаны ГОСТом), следует помнить, что высокая концентрация основных легирующих элементов определяет особые свойства металла. Прежде всего, марка включает в себя хром и никель.

Скачать ГОСТ 5632-72

Технические характеристики нержавеющей стали 12х18н10т можно охарактеризовать следующим образом:

Нагартованная заготовка также доступна для продажи и может быть использована для изготовления самых разных изделий. Аналоги

Aisi выпускают многие зарубежные производители. При этом маркировка осуществляется в соответствии с действующими в стране правилами.

Рассматриваемый материал 12х18н10т относится к классу конструкционных криогеников. Структура обладает высокой устойчивостью к агрессивным средам. Химический состав стали 12х18н10т представлен сочетанием следующих элементов:

Остальные химические вещества в пределах нормы по ГОСТ. Избежать наличия вредных примесей в составе практически невозможно, но можно выдержать низкий показатель концентрации: фосфора около 0,035% и серы не более 0,02%.

Основными легирующими элементами являются хром и никель. Они имеют следующие эффекты:

Другие легирующие элементы лишь незначительно изменяют характеристики данного металла. Примеры включают ферритные свойства, а также стойкость к межкристаллитной коррозии, связанную с высокими концентрациями титана.

При выборе металла обратите внимание на его физические свойства. Они во многом определяют область применения и ее основные тактико-технические характеристики. При этом плотность нержавеющей стали составляет 7 920 кг/м3. Достаточно высокая плотность 12х18н10т определяет прочность изготавливаемых деталей.

Другие физические свойства включают следующее:

.Коэффициент линейного расширения и коэффициент теплопроводности определяют возможность использования материала для производства изделий, способных эксплуатироваться в условиях воздействия высоких температур.

Удельный вес нержавеющей стали во многом зависит от химического состава и используемого метода обработки.

Механические свойства

При рассмотрении металла учитывают также механические свойства стали 12х18н10т.они характеризуются следующим образом:

- Твердость по Бринеллю соответствует 179 МПа. Этот момент определяет, что поверхность материала способна противостоять воздействиям самых разных видов.

- Прочность на растяжение варьируется в разных пределах, обычно 279 МПа.

При выборе 12х18н10т также учитывается предел текучести, что определяет возможность его использования при литье различных изделий.

Другие характеристики рассматриваемого металла включают следующее:

- В состав входит легированный кремний.Увеличивает плотность и скорость потока. Концентрация этого химического элемента в составе отрицательно влияет на пластичность.

- Достаточно высокая пластичность и прочность являются привлекательными эксплуатационными свойствами металла.

- При понижении температуры окружающей среды механические свойства металла начинают значительно снижаться.

Недостатком является то, что металл не выдерживает действия веществ, содержащих ионы хлора. Кроме того, коррозионная стойкость ниже по сравнению с соляной или серной кислотой.Поэтому область применения несколько ограничена.

Область применения

Применение стали 12х18н10т очень обширно:

- Пищевая промышленность. Имейте в виду, что к продуктам, используемым в пищевой промышленности, предъявляется множество требований. Металл не должен соприкасаться с едой и напитками.

- Химическая и нефтяная промышленность. Эти отрасли также часто производят различную тару и изделия, контактирующие с нефтепродуктами и различными химическими веществами.

- Машиностроение. В машиностроении резанием изготавливают различные изделия. Если они будут эксплуатироваться в условиях повышенной влажности и химического воздействия, часто выбирают материал.

- В топливно-энергетическом комплексе. Металл выдерживает высокие температуры.

Особенности термообработки включают следующее:

- Выполняется закалка. Он позволяет значительно повысить твердость поверхности. Закалка заключается в восстановлении структуры, для чего заготовку нагревают до температуры 1060 градусов Цельсия.При восстановлении конструкции, подвергнутой термообработке, пластичность может снизиться, что приведет к хрупкости. Рекомендуется охлаждение в масле, что значительно улучшает качество поверхности.

- Нормализация 12х18н10т с целью снижения внутренних напряжений производится отпуском.

- При необходимости ковку можно проводить при температуре примерно 1200 градусов Цельсия.

Среду можно нагреть до необходимой температуры с помощью индукционной печи.Они позволяют автоматизировать процесс и повысить качество. Индукционные печи можно устанавливать в домашних мастерских.

В заключение отметим, что нержавеющая сталь на сегодняшний день имеет самые высокие эксплуатационные характеристики. Это связано с точной концентрацией определенных химических веществ. Однако использование таких материалов не всегда целесообразно из-за дороговизны производства.

Начать стоит с того, что каждая пружина, рессора и другие подобные элементы работают в условиях жесткой и постоянной упругой деформации. Кроме того, большинство деталей подвергается циклическим нагрузкам. По этим причинам к пружинной стали предъявляются высокие требования по гибкости, текучести, прочности, пластичности, а также важно наличие необходимой трещиностойкости.

Состав стали, подходящей для производства пружин и пружин, содержит от 0,5% до 0,75% углерода.Дополнительные требования по содержанию легирующих элементов при производстве

Здесь тоже важно его добавлять при производстве Сталь - это процесс шлифования зерен, что способствует повышению стойкости металла к малым пластическим деформациям.Это, в свою очередь, повышает релаксационную стойкость изделий из пружинной стали.

Достаточно широкое применение на транспорте получили такие марки стали, как 55С2, 60С2А, 70С3А. Но тут необходимо знать, что этот материал подвержен таким дефектам, как обезуглероживание или графитизация. Эти недостатки опасны тем, что значительно снижают упругие свойства, а также прочность материала. Во избежание этих недостатков и их негативного влияния на рессорную сталь в нее добавляют перечисленные выше элементы.

Лучшая производительность в отличие от сплава кремнезема имеет марку 50HFA. Этот тип материала стал наиболее широко используемым в производстве автомобильных рессор. Также этот тип стали очень часто используется в производстве пружинных клапанов, поскольку он не подвержен обезуглероживанию. Но тут стоит добавить, что у него низкая прокаливаемость.

Здесь важно понимать, что работа любой пружины, рессоры или любой другой детали из пружинной стали характеризуется только тем, что используются только упругие свойства материала.Суммарное значение их гибкости зависит от конструктивных особенностей. Решающим показателем здесь будет количество витков, их диаметр, а также длина самого изделия. Еще одним важным моментом, на который следует обратить внимание, является пластическая деформация. Это часто не допускается в пружинах, и поэтому материал пружин не требует высокой прочности или пластичности. Основное требование - гибкий параметр. Верхний предел этой характеристики должен быть достаточно большим.Для достижения необходимого параметра сталь подвергают закалке под воздействием высоких температур, а затем проводят выдерживание материала при температуре 300-400 градусов Цельсия.

Основным свойством пружинной стали является текучесть (упругость). Максимальный показатель этого параметра достигается только при указанных выше температурах. Однако если выпускать материал до таких степеней, хрупкость темперамента конечного продукта будет на первом месте.Как упоминалось ранее, сила удара не имеет решающего значения.

Еще одним свойством стали является ее состав. Это выражается в том, что содержание углерода в нем выше, чем в других сплавах. Хотя по сравнению с инструментальной сталью она еще меньше.

Для нормального использования процесса легирования марганцем и кремнием. Для более ответственных пружин или рессор в качестве присадок используют хром и ванадий. Эти два элемента придают им повышенную гибкость. Можно добавить, что для достижения наилучших характеристик сталь часто подвергают закалке в масле или воде.

Марки пружинной стали подразделяются на множество различных групп. Есть материалы общего назначения. К ним относятся марки 65, 70, 75, У9А. Из этого продукта изготавливают пружины для машин малого сечения. К особым свойствам этих частей относится их пониженное сопротивление расслаблению.

Стали кремнистые марок 55С2, 60С, 60С2 применяются для создания элементов типа рессор и рессор, применяемых в автомобильной, автомобильной и железнодорожной промышленности.Важно добавить, что эти компоненты склонны к обезуглероживанию. Эта сталь не имеет особых свойств.

Другой тип стали сложноплавкий. Этот продукт выпускается под торговыми марками 50HFA и 60C2HFA. Использование этого материала осуществляется в случае необходимости создания пружин или пружин важных деталей. Термостойкость этого материала составляет до +300 градусов по Цельсию.

Также можно выделить сталь специального назначения. К ним относятся такие изделия мартенситного класса 30Х13, 40Х13.Они используются для изготовления обычных рессор или рессор, но обладают особыми свойствами. Характерной особенностью пружинной стали этой марки является ее повышенная коррозионная стойкость, повышенная термостойкость (до 550 градусов Цельсия), а также ярко выраженные магнитные свойства.

На сталь пружинную, а также на другую самую разную продукцию принят ГОСТ. Задает все правила для материала. Например, там описаны следующие технические требования.

Одна из специальных марок стали, отличающаяся повышенной коррозионной стойкостью. Для максимальной устойчивости материала к процессу износа добавляют хром и никель соответственно в количестве от 13 до 27% и от 9 до 12%. Другими словами, эти изделия относятся к группе высоколегированных сталей.

Основным аустенитным элементом в таком изделии является никель.В то время как марганец, например, слабее в образовании аустенита, эффект от его применения почти в два раза ниже. Если необходимо еще больше расширить аустенитную область, можно использовать такие вещества, как углерод или азот.

.Принцип работы датчика основан на измерении разницы оптических плотностей жидкости и воздуха.Таким образом, датчик подходит для использования с жидкостями, имеющими оптическую плотность воздуха, отличную от воздуха, например, сигнализаторы наличия топлива, ограничивающие датчики уровня воды в баках и воздуховодах, независимо от степени загрязнения.

Датчики соответствуют требованиям стандартов взрывозащиты и подходят для использования в системах защиты от перелива непосредственно во взрывоопасных зонах.

Миниатюрная конструкция датчика позволяет устанавливать его в труднодоступных местах: Узкие трубы, патрубки, сочленения, где невозможно установить датчики вибрации, поплавки и другие типы датчиков.

Для простоты установки датчик выпускается со встроенным кабелем или разъемным соединением. Подходит для установки в любом положении: горизонтальном, вертикальном (прямом и обратном).

Область применения:

Технические характеристики датчиков уровня ДУ-О-1...4

| Имя параметра. | Ду-о-1 | Ду-о-2 | Ду-о-3 | Ду-о-4 |

| Напряжение питания, Вт | DC 5 ... 18 | |||

| Потребляемый ток, не более, | (10 или 20) ± 20% | |||

| Время отклика при переходе из воздуха в жидкость, не более, мс | 1 | |||

| Время отклика при переходе из жидкости в воздух, не более, мс | 250 | |||

| Вязкость жидкости, не более, Cr | 0,55 - 6 | |||

| Обновление показаний, не ниже | 1 | |||

| Скипетр | 4-20 мА. | |||

| Материал корпуса | Латунь, нержавеющая сталь, АК 12 По ГОСТ 1583-93 химический ряд. | |||

| Материал чувствительных частей | полиамид | |||

| Подключение к техпроцессу | G1/2 скульптура в | 90 104 м18х1 Резьба|||

| Определение взрывозащиты | Oexiallat6x. | |||

| Температура окружающей среды, °С | -40 ... + 50 | |||

| Защита от пыли и влаги | IP67. | |||

| Рабочее давление, не более, МПа | 0,2 | |||

| Виброустойчивость | группа №2 по ГОСТ 12997-84 | |||

| Климатическая мощность | Угл. | |||

| Конструктив | Со встроенным кабелем и креплением под металл | Со встроенным кабелем | Со съемными кабельными соединениями | Со встроенным кабелем |

| Длина штанги с чувствительным элементом, м | 90 104 0,45... 2 По запросу- | |||

Датчики предназначены для измерения уровня жидкости и преобразования его в равномерный токовый сигнал 4-20 мА.

Диапазон измерения: 0 ... 2000 мм (см. модификации)

Рабочая температура: -55...125°С

Материал корпуса: Нержавеющая сталь

Первоначальная проверка: нет

Поплавковый датчик. Овен пд-и Предназначен для измерения уровня жидкости с выходом 4... 20 мА . Может применяться в составе системы контроля и контроля уровня жидкостей (водных, водных растворов, светлых нефтепродуктов и других жидких сред, в том числе агрессивных, кроме датчиков активной коррозии в отношении материала датчика) в различных емкостях.

Принцип работы и пример применения

Уровнемер магнитный поплавковый конструктивно состоит из щупа и магнитного поплавка, перемещающегося по штанге. Внутрь стержня устанавливается генерик из расчета 1 герон на 10 мм длины.При изменении вертикального положения поплавка вдоль чувствительного стержня в результате подъема или сброса жидкости выходное сопротивление датчика, которое обрабатывается измерительной схемой, преобразуется в аналоговый токовый сигнал 4...20 мА. Таким образом, выход аналогового индикатора прямо пропорционален уровню жидкости. В качестве чувствительного элемента датчиков используются магниточувствительные гены в герметичных пластиковых корпусах.

Технические характеристики

| Имя параметра. | Значение |

|---|---|

| Электрические параметры. | |

| Схема подключения | Двухпроводной |

| Рифтинговый ток | Фиксированный |

| Напряжение питания, Вт | 10...36 |

| Выходной сигнал, MA | 4...20 |

| Потребляемая мощность, не более | 1 |

| Сопротивление нагрузке, Ом, не более | Определяется по формуле: (U-8)*50, где вы - напряжение питания, при |

| Метрологические характеристики | |

| Диапазон измерения, мм | от 0 до 250... 2000 |

| Уровень измерения Сопротивление (разрешение), мм | 10 |

| Погрешность измерения уровня, мм | ± (10 + 0,01*L), где l — диапазон измерения уровня |

| Дополнительная погрешность измерения от температуры, % в 10 °С, не более | 0,2 |

| Конструктивные параметры | |

| Расположение оси монтажного отверстия датчика в баке | Вертикальный |

| Размер соединительной резьбы | Г2. |

| Размер под ключ, мм | 36 |

| Диаметр наружной оболочки соединительного кабеля, мм | 4...8 |

| Сечение соединительных проводников, мм2 | 0,2...2 |

| Рабочая часть датчика | сталь12х18Н10т. |

| Степень защиты по ГОСТ 14254 | IP65. |

| Параметры взрывчатых веществ * | |

| Определение взрывозащиты | 0exiaIICT4. |

| Максимальное входное напряжение УИ, Вт | 31,8 |

| Максимальный входной ток II, МА | 88 |

| Максимальный внутренний CI, ICF | 0,05 |

| Максимальная внутренняя индуктивность Li, Мгн | 0,1 |

| * - Только для взрывозащищенных датчиков (информацию уточняйте в этой поддержке) | |

Условия эксплуатации

Диапазон преобразования уровня в токовый сигнал: от 250 до 4000 мм.

Дискретность преобразования: 5 или 10.

Температура измеряемой среды: - 60...+125°С.

Давление: от вакуума до 4 МПа.

Плотность рабочей среды: ≥ 0,66 г/см3.

Возможно изготовление с фланцевым креплением по ГОСТ 33259-2015 (DN≥65; PN≤25)*.

Срок службы - 10 лет.

Сами. низкая цена в сегменте аналогичных товаров.

Возможно специальное исполнение по желанию заказчика.

* Сроки изготовления и стоимость высылаются по запросу.

Поплавки. постоянный магнит Перемещается вместе с уровнем жидкости в стержне, содержащем геронику и матрицу сопротивления. Под действием магнитного поля произошло вращение геронов, цепь работает по трехмерной схеме потенциометра. При изменении уровня жидкости выходное сопротивление датчика изменяется и преобразуется в выходной сигнал 4 ... 20 мА, который прямо пропорционален уровню жидкости.

Датчики уровня поплавковые и предназначены для измерения и контроля уровня жидкости (воды, растворов, светлых нефтепродуктов и других жидких сред, в том числе агрессивных, кроме коррозионно-активного материала датчика) в различных емкостях (а также в чистых природных емкостях). Датчики устойчивы к пене и пузырям и могут работать с вязкими жидкостями.

| Имя параметра. | Значение |

| Электрические параметры. | |

| Схема подключения | Двойной провод |

| Рифтинговый ток | Фиксированный |

| Напряжение питания, при | |

| Выходной сигнал, MA | |

| Потребляемая мощность, не более | |

| Сопротивление нагрузке, Ом, не более | определяется по формуле: (U - 8) 50, |

| Метрологические характеристики | |

| Диапазон трансформации уровня, мм | от 0 до 250... 4000 |

| Дискретность преобразования уровня, мм | |

| Дополнительная погрешность преобразования от температуры, % при 10°С, не более | |

| Конструктивные параметры | |

| Расположение оси монтажного отверстия датчика бака | Вертикальный |

| Размер соединительной резьбы | |

| Размер под ключ, мм | |

| Рабочая часть датчика | Сталь 12х18Н10т. |

| Степень защиты по ГОСТ 14254 | |

Поплавковые датчики уровня напорного потока - и предназначены для непрерывного преобразования уровня жидкости в равномерный аналоговый выходной сигнал 4...20 мА. Датчики используются в составе систем контроля жидкости в различных резервуарах, в том числе и напорных. Усиление датчика выполнено из нержавеющей стали 12х18Н10Т.

Особенности поплавковых датчиков уровня Aries PD-i

Возможно специальное исполнение по желанию заказчика.

Поплавок с постоянным магнитом перемещается вместе с уровнем жидкости в стержне, в котором размещена матрица геронов и сопротивлений. Под воздействием магнитного поля срабатывают ростки, цепь работает по трехмерной схеме потенциометра. При изменении уровня жидкости выходное сопротивление датчика изменяется и преобразуется в выходной сигнал 4 ... 20 мА, который прямо пропорционален уровню жидкости.

Датчики уровня поплавковые и расхода предназначены для измерения и контроля уровня жидкостей (воды, растворов, светлых нефтепродуктов и других жидких сред, в том числе агрессивных, кроме материала корпуса активный коррозионный датчик) в различных резервуарах. Датчики устойчивы к пене и пузырям и могут работать с вязкими жидкостями.

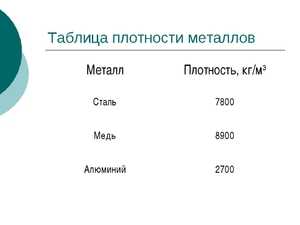

.Плотность алюминияИспользуя таблицу плотности металлов и сплавов, можно рассчитать требуемый вес по длине выбранного проката. Это необходимо в тех случаях, когда в смете весь сорт исчисляется по длинам, а продажа производится по весу. Кроме того, зная удельную плотность металлов из таблицы, можно рассчитать вес конструкции, просуммировав вес каждого элемента, входящего в ее состав.Необходимость в таких расчетах возникает при выборе транспорта для перевозки данного проекта. Плотность металлов в таблице позволяет рассчитать плотность сплава, состав которого известен как процентное соотношение. Зная массу и материал любой детали, можно рассчитать ее объем.

| Название группы | Наименование материала, марка | р | ДО |

|---|---|---|---|

| Чистые металлы. | |||

| Чистые металлы. | Алюминий | 2,7 | 0,34 |

| Берилл | 1,84 | 0,23 | |

| Ванадий | 6,5-7,1 | 0,83-0,90 | |

| Висмут | 9,8 | 1,24 | |

| Вольфрам | 19,3 | 2,45 | |

| Гал | 5,91 | 0,75 | |

| Гафний | 13.09 | 1,66 | |

| немецкий | 5.33 | 0,68 | |

| Золото | 19.32 | 2,45 | |

| Индивидуальный | 7,36 | 0,93 | |

| Иридий. | 22,4 | 2,84 | |

| Кадмий | 8,64 | 1.10 | |

| Кобальт | 8,9 | 1.13 | |

| Кремний | 2,55 | 0,32 | |

| Литий | 0,53 | 0,07 | |

| Магний | 1,74 | 0,22 | |

| Медь | 8,94 | 1.14 | |

| Молибден | 10.3 | 1,31 | |

| Марганец | 7,2-7,4 | 0,91-0,94 | |

| Натрий | 0,97 | 0,12 | |

| Никель | 8,9 | 1.13 | |

| Олово | 7.3 | 0,93 | |

| Паладиум | 12,0 | 1,52 | |

| Платина | 21,2-21,5 | 2,69-2,73 | |

| Рен | 21,0 | 2,67 | |

| Стержень | 12.48 | 1,58 | |

| Меркурий | 13,6 | 1,73 | |

| Рубид | 1,52 | 0,19 | |

| Рутений | 12.45 | 1,58 | |

| Свинец | 11.37 | 1,44 | |

| Серебро | 10,5 | 1,33 | |

| Талиус | 11,85 | 1,50 | |

| Тантал | 16,6 | 2.11 | |

| Теллур | 6,25 | 0,79 | |

| Титан | 4,5 | 0,57 | |

| Хром | 7.14 | 0,91 | |

| Цинк | 7.13 | 0,91 | |

| Циркон | 6,53 | 0,82 | |

| Сплавы цветных металлов | |||

| Алюминиевые литейные сплавы | Ал1. | 2,75 | 0,35 |

| АЛ2. | 2,65 | 0,34 | |

| Ал3. | 2,70 | 0,34 | |

| Ал4. | 2,65 | 0,34 | |

| Ал5. | 2,68 | 0,34 | |

| Ал7. | 2,80 | 0,36 | |

| Ал8. | 2,55 | 0,32 | |

| АЛ9 (АК7Ч) | 2,66 | 0,34 | |

| АЛ11 (АК7С9) | 2,94 | 0,37 | |

| АЛ13 (АМГ5К) | 2,60 | 0,33 | |

| АЛ19 (АМ5) | 2,78 | 0,35 | |

| АЛ21. | 2,83 | 0,36 | |

| АЛ22 (АМГ11) | 2,50 | 0,32 | |

| АЛ24 (АТС4МГ) | 2,74 | 0,35 | |

| Ал25. | 2,72 | 0,35 | |

| Babbiiti Олово и свинец | В88. | 7,35 | 0,93 |

| В83. | 7,38 | 0,94 | |

| B83с. | 7.40 | 0,94 | |

| Бл. | 9.50 | 1,21 | |

| В16. | 9.29 | 1,18 | |

| Бс6. | 10.05 | 1,29 | |

| Бронза Юнилд, Литейный завод | Брамс9-2л. | 7.6 | 0,97 |

| Браж9-4л. | 7.6 | 0,97 | |

| Брахма 10-4-4л. | 7.6 | 0,97 | |

| 30 руб. | 9.4 | 1.19 | |

| Коричневый, тяжелое давление | Бюстгальтер5. | 8.2 | 1,04 |

| Бюстгальтер7. | 7,8 | 0,99 | |

| Брамс9-2. | 7.6 | 0,97 | |

| Браж9-4. | 7.6 | 0,97 | |

| Бражмц10-3-1.5. | 7,5 | 0,95 | |

| Бражн10-4-4. | 7,5 | 0,95 | |

| Брб2. | 8.2 | 1,04 | |

| ББНТ1.7. | 8.2 | 1,04 | |

| БРБНТ1.9. | 8.2 | 1,04 | |

| BRCMC3-1. | 8.4 | 1.07 | |

| БРКН1-3. | 8,6 | 1,09 | |

| БРМС5. | 8,6 | 1,09 | |

| Коричневая деформация | Броф8-0,3. | 8,6 | 1,09 |

| Броф7-0.2. | 8,6 | 1,09 | |

| Броф6,5-0,4. | 8,7 | 1.11 | |

| Броф6,5-0,15. | 8,8 | 1.12 | |

| Броф4-0.25. | 8,9 | 1.13 | |

| Броц4-3. | 8,8 | 1.12 | |

| Броц4-4-2,5. | 8,9 | 1.13 | |

| Броц4-4-4. | 9.1 | 1,16 | |

| Бронзовое литье Клоу. | Бро3ц7с5н1. | 8,84 | 1.12 |

| Бро3ц12с5. | 8,69 | 1.10 | |

| Бро5ц5с5. | 8,84 | 1.12 | |

| Bro4ц4с17. | 9,0 | 1.14 | |

| Bro4ц7s5. | 8,70 | 1.10 | |

| Берилл бронзовый | руб2. | 8.2 | 1,04 |

| БРБНТ1.9. | 8.2 | 1,04 | |

| ББНТ1.7. | 8.2 | 1,04 | |

| Литейное (латунное) производство медных сплавов | ЛЗ16К4. | 8.3 | 1,05 |

| ЛЗ14К3С3. | 8,6 | 1,09 | |

| ЛЗ23А6Ж4МЦ2. | 8,5 | 1,08 | |

| LZ30A3. | 8,5 | 1,08 | |

| ЛЗ38МТС2С2. | 8,5 | 1,08 | |

| LZ40с. | 8,5 | 1,08 | |

| Ls40d. | 8,5 | 1,08 | |

| ЛЗ37МТС2С2К. | 8,5 | 1,08 | |

| ЛЗ40МЦ3Ж. | 8,5 | 1,08 | |

| Сплавы медно-цинковые (латуни), обработанные давлением | Л96. | 8,85 | 1.12 |

| Л90. | 8,78 | 1.12 | |

| Л85. | 8,75 | 1.11 | |

| Л80. | 8,66 | 1.10 | |

| L70. | 8,61 | 1,09 | |

| Л68. | 8,60 | 1,09 | |

| L63. | 8,44 | 1.07 | |

| Л60. | 8.40 | 1.07 | |

| ЛА77-2. | 8,60 | 1,09 | |

| Право60-1-1. | 8.20 | 1,04 | |

| LAN59-3-2. | 8.40 | 1.07 | |

| ЛЖМЦ59-1-1. | 8.50 | 1,08 | |

| ЛН65-5. | 8,60 | 1,09 | |

| ЛМТ58-2. | 8.40 | 1.07 | |

| ЛМС57-3-1. | 8.10 | 1,03 | |

| Штампованные и тянутые стержни из латуни | Л60, Л63. | 8.40 | 1.07 |

| ЛС59-1. | 8,45 | 1.07 | |

| LJS58-1-1. | 8,45 | 1.07 | |

| ЛС63-3, ЛМС58-2. | 8.50 | 1,08 | |

| ЛЖМЦ59-1-1. | 8.50 | 1,08 | |

| Право60-1-1. | 8.20 | 1,04 | |

| Магниевые сплавы литейного производства | МЛ3. | 1,78 | 0,23 |

| МЛ4. | 1,83 | 0,23 | |

| МЛ5. | 1,81 | 0,23 | |

| МЛ6. | 1,76 | 0,22 | |

| МЛ10. | 1,78 | 0,23 | |

| МЛ11. | 1,80 | 0,23 | |

| МЛ12. | 1,81 | 0,23 | |

| Сплавы магнитные деформируемые | МА1. | 1,76 | 0,22 |

| МА2. | 1,78 | 0,23 | |

| МА2-1. | 1,79 | 0,23 | |

| МА5. | 1,82 | 0,23 | |

| МА8. | 1,78 | 0,23 | |

| МА14. | 1,80 | 0,23 | |

| Медно-никелевые сплавы, обработанные давлением | Копель MNC43-0.5. | 8,9 | 1.13 |

| Констандан МНЦ40-1.5. | 8,9 | 1.13 | |

| Мельхиор Мнжмц30-1-1. | 8,9 | 1.13 | |

| Сплав МНГ5-1. | 8,7 | 1.11 | |

| Мельхиор MN19. | 8,9 | 1.13 | |

| ТБ сплав МН16. | 9.02 | 1,15 | |

| Незильбер Марц 15-20. | 8,7 | 1.11 | |

| Куникал А MA13-3. | 8,5 | 1,08 | |

| Куникал Б МА6-1,5. | 8,7 | 1.11 | |

| Манганин МНМЦ3-12. | 8.4 | 1.07 | |

| Никелевые сплавы. | НК 0,2. | 8,9 | 1.13 |

| NMC2.5. | 8,9 | 1.13 | |

| NMC5. | 8,8 | 1.12 | |

| Алюмель НМСАК2-2-1. | 8,5 | 1,08 | |

| Хромель T NX9.5. | 8,7 | 1.11 | |

| МОНЕЛЬ NMHMC28-2,5-1,5. | 8,8 | 1.12 | |

| Антифрикционные сплавы цинка | ЦАМ 9-1,5 л. | 6.2 | 0,79 |

| ЦАМ 9-1.5. | 6.2 | 0,79 | |

| ЦАМ 10-5л. | 6.3 | 0,80 | |

| ЦАМ 10-5. | 6.3 | 0,80 | |

| Сталь, стружка, чугун | |||

| Нержавеющая сталь | 04х18н10. | 7,90 | 1,00 |

| 08x13. | 7,70 | 0,98 | |

| 08x17T. | 7,70 | 0,98 | |

| 08x20N14C2. | 7,70 | 0,98 | |

| 08x18N10. | 7,90 | 1,00 | |

| 08х18Н10Т. | 7,90 | 1,00 | |

| 08х18Н12Т. | 7,95 | 1.01 | |

| 08х17Н15м3т. | 8.10 | 1,03 | |

| 08x22N6т. | 7,60 | 0,97 | |

| 08х18Н12Б. | 7,90 | 1,00 | |

| 10х17Н13м2т. | 8.00 | 1,02 | |

| 10x23n18. | 7,95 | 1.01 | |

| 12x13. | 7,70 | 0,98 | |

| 12x17. | 7,70 | 0,98 | |

| 12х18Н10Т. | 7,90 | 1.01 | |

| 12х18н12Т. | 7,90 | 1,00 | |

| 12x18N9. | 7,90 | 1,00 | |

| 15x25т. | 7,60 | 0,97 | |

| Конструкционная сталь | Конструкционная сталь | 7,85 | 1,0 |

| Стальное литье | Литая сталь | 7,80 | 0,99 |

| Резка стальная с содержанием вольфрама, % | 5 | 8.10 | 1,03 |

| 10 | 8,35 | 1,06 | |

| 15 | 8,60 | 1,09 | |

| 18 | 8,90 | 1.13 | |

| Чипсы (Т/М 3) | Мелкая алюминиевая дрель. | 0,70 | |

| Сталь (малая связка) | 0,55 | ||

| Сталь (крупноклееная) | 0,25 | ||

| чугун | 2.00 | ||

| Чугун | серый | 7,0-7,2 | 0,89-0,91 |

| Подгонка и высокая прочность | 7,2-7,4 | 0,91-0,94 | |

| антифрикционный | 7,4-7,6 | 0,94-0,97 | |

Люди давно используют медь в своей повседневной жизни.Очень важным параметром для современных людей является его плотность и пропорции.

Эти данные используются при расчете вещественного состава при производстве различных коммуникаций, деталей, изделий и узлов в машиностроении.

Медь является наиболее распространенным цветным металлом. Название на латыни — Cuprum — получил в честь острова Кипр. Там древних греков задержали на тысячи лет назад. Историки даже изобрели медных век, которые просуществовали с 4-го по 5-й век.мне. В то время люди делали популярный металл:

Стол Д.И. Менделеева занимает 29 место. Этот элемент обладает уникальными физическими, химическими и механическими свойствами. В древности в дикой природе медь можно было найти в виде самородков, иногда очень больших размеров. Люди нагревали породу на огне на открытом воздухе, а затем резко охлаждали ее.В результате он треснул, что позволило провести реставрацию металла. С такой простой техники можно начать освоение популярного элемента.

Медь представляет собой цветной металл розового цвета , наделенный высокой плотностью. В природе насчитывается более 170 видов минералов, входящих в их состав Cuprum. Только 17 производятся промышленным производством этого элемента. Больше всего этого химического элемента содержится в металлическом составе руды:

Медь представляет собой цветной металл розового цвета , наделенный высокой плотностью. В природе насчитывается более 170 видов минералов, входящих в их состав Cuprum. Только 17 производятся промышленным производством этого элемента. Больше всего этого химического элемента содержится в металлическом составе руды:

Эти минералы используются для обогащения и выплавки меди. Высокая теплопроводность и электропроводность являются характерными свойствами цветного металла. Он начинает плавиться при 1063 o C и кипит при 2600 o C. Марка Cuprum будет зависеть от способа производства. Металл бывает:

Для каждого вида существуют специальные параметрические расчеты, характеризующие степень сопротивления изменению, деформации при нагрузках и сжатии, а также показатель упругости материала при растяжении.

Цветной металл, активно окисляющийся в процессе нагрева. Оксид меди образуется при температуре 385 o C. Его содержание снижает теплопроводность и электропроводность других металлов. При взаимодействии с влагой покупайте металлические формы, с кислой средой - витриос.

Благодаря своим свойствам этот химический элемент активно используется в производстве электрических и электронных систем и многих других изделий другого назначения.Наиболее важным является его плотность 1 кг на м 3 Так как по этому показателю определяется масса изготавливаемого изделия. Плотность показывает отношение веса к общему объему.

Наиболее распространенная система единиц измерения плотности – 1 килограмм на м3. Этот медный показатель равен 8,93 кг/м3. В случае жидкой формы плотность составит 8,0 г/см3. Суммарный показатель плотности может варьироваться в зависимости от марки металла с различными примесями. Это определяет удельный вес вещества.Это очень важная характеристика, когда речь идет о производстве материалов, содержащих медь. Пропорция характеризует отношение массы меди к общему объему сплава.

Доля меди 8,94 г/см3 . Параметры удельной плотности и веса у меди сходятся, чего нельзя сказать о других металлах. Спецмасса очень важна не только при производстве изделий с ее содержанием, но и при переработке металлолома. Существует множество приемов, с помощью которых можно рационально подобрать материалы для создания изделий.В международных системах параметр удельного веса выражается в ньютонах на 1 единицу объема.

Доля меди 8,94 г/см3 . Параметры удельной плотности и веса у меди сходятся, чего нельзя сказать о других металлах. Спецмасса очень важна не только при производстве изделий с ее содержанием, но и при переработке металлолома. Существует множество приемов, с помощью которых можно рационально подобрать материалы для создания изделий.В международных системах параметр удельного веса выражается в ньютонах на 1 единицу объема.

Очень важно производить все расчеты на стадии проектирования устройств и механизмов. Удельная плотность и вес – это разные величины, но они обязательно используются для определения веса заготовок для разных частей, входящих в состав купрума.

Если сравнить плотность меди и алюминия мы увидим большую разницу. Алюминий, этот показатель равен 2698.72 кг/м3 в состоянии при комнатной температуре. Однако с повышением температуры параметры становятся другими. При переходе алюминия в жидкое состояние при нагревании плотность будет 2,55-2,34 г/см3. Показатель всегда зависит от содержания алюминиевых элементов в алюминиевых сплавах.

Наиболее распространенными сплавами на основе меди являются латунь и бронза . В их состав входят и другие элементы:

Все сплавы различаются по структуре. Наличие олова в составе позволяет получать коричневые сплавы отличного качества. Более дешевые сплавы включали никель или цинк. Материалы на основе купрума.  имеет следующие особенности:

имеет следующие особенности:

Медные сплавы широко используются в промышленном производстве.Из них производят посуду, украшения, электрические трубы и системы отопления. Материалы купрум часто используют для отделки частей фасадов домов, составления композиций. Высокая стабильность и пластичность являются основными характеристиками для применения материала.

Определение

Плотность вещества - это отношение его массы к объему:

M/v, [г/см3, кг/м3]

Плотность константы является эталонным значением. Плотность меди 9,0 г/см3.В основном состоянии медь представляет собой металл красного цвета (рис. 1). Его необходимые константы представлены в таблице ниже:

Таблица 1. Физические свойства меди.

Медьимеет значительную плотность, довольно высокую температуру плавления и низкую твердость. Его плотность и твердость чрезвычайно высоки: из меди можно вытянуть проволоку диаметром 0,001 мм (примерно в 50 раз тоньше человеческого волоса).

Рис. 1. Медь. Появление.

Медь по своему распространению в природе далека от того, чтобы быть подходящим щелочным металлом.Содержание корки оценивается примерно в 0,003% (масс.). Медь находится в основном в виде соединений серы и чаще с сернистыми рудами других металлов. Из отдельных минералов меди наибольшее значение имеют халькопирит (Cufes 2) и халкозин (CU 2 S). Значительно меньшее промышленное значение имеют кислородсодержащие минералы - Буй (CU2O) и малахит ((CUOH) 2 CO3).