Категория:

Слесарно-инструментальные работы

Металлы, применяемые в машиностроении и инструментальном производстве, обладают разнообразными ценными свойствами, но самые главные из них — прочность и твердость.

Расскажем коротко об этих свойствах.

Прочность, как известно, есть способность материала сопротивляться разрушению. Если металл не рвется при растяжении и не разрушается при ударе, говорят, что металл прочен. Но в технике нельзя полагаться только на общее впечатление о том, прочен или недостаточно прочен металл, с которым имеют дело. Прочность материала должна быть точно измерена, причем должны быть отдельно определены его способность сопротивляться разрыву и его способность, противостоять ударным нагрузкам. Чтобы определить прочность металла, изготовленные из него образцы подвергают растяжению на специальных машинах до тех пор, пока они не разорвутся. Проследив при действии какой силы разорвался образец и изучив изменение его размеров в месте разрыва, можно получить полную и точную характеристику прочности металла, из которого образец изготовлен.

Затем, разделив величину силы, разорвавшей образец, выраженную в килограммах, на площадь поперечного сечения образца, выраженную в квадратных миллиметрах, узнают то напряжение, которое выдержал образец, т. е. прочность материала на разрыв. Величина этой силы, отнесенная к единице площади сечения и измеренная поэтому уже не в кг, а в кг/мм2, называется пределом прочности при растяжении и обозначается во всей технической литературе, чертежах и технологических документах буквой зв (сигма бэ).

Знание величины предела прочности при растяжении з8 того или иного металла позволяет не только рассчитать изделие на прочность, но и подобрать необходимые режимы резания при его обработке. Это имеет большое значение потому, что прочность сталей весьма различна. Так, например, Ст. 1 имеет = 32 40 кг/мм2, а некоторых высоколегированных сталей доходит до 200 кг/мм2.

Изучая дальше разорванный образец, можно обнаружить, что его сечение в месте разрыва несколько сузилось, а общая длина увеличилась. Это явление говорит о том, насколько данный материал способен противостоять разрушению и изменять свою форму, не нарушая молекулярной связи между его частицами, т. е. быть пластичным.

Если же теперь подсчитать насколько уменьшилась площадь поперечного сечения образца, а затем эту величину разделить на его первоначальную площадь, то получится результат, выраженный в. процентах и называемый относительным сжатием поперечного сечения. Относительное сжатие поперечного сечения обозначается буквой ф (пси) и характеризует вязкость материала. Величина у самых мягких низкоуглеродистых сталей доходит до 60%, у наименее вязких — до 30%.

Измерение увеличенной длины образца характеризует относительное удлинение и обозначается буквой 8 (дельта). Чем больше относительное удлинение, тем больше пластичность металла. По величине относительного удлинения 5 и относительного сжатия <|>, косвенно, можно судить и о вязкости металла. Под вязкостью металла понимают свойство материала противоположное хрупкости.

Второе главное свойство металлов — это твердость. Чем выше твердость, тем деталь долговечнее, тем медленнее она изнашивается. Режущий инструмент только потому снимает стружку с детали, что твердость его намного выше твердости обрабатываемого материала. Уже небольшое изменение твердости существенно сказывается на эксплуатационных свойствах детали и инструмента. Все это заставляет производственников тщательно следить за состоянием твердости детали.

Твердость металла определяется вдавливанием какого-нибудь, предмета в испытываемый материал. По глубине вдавливания судят насколько велика эта твердость. На этом принципе работают существующие приборы для измерения твердости: пресс Бринелля и приборы Роквелла.

При помощи пресса Бринелля твердость незакаленных сталей, а также чугуна измеряется вдавливанием в них стального шарика диаметром 10 мм с силой 3000 кг. Для других материалов сила вдавливания шарика меняется: для меди, латуни и им подобных она составляет 1000 кг, а для мягких сплавов 250 кг. Прибор Рок-велла определяет твердость закаленных материалов вдавливанием) специального алмазного конуса. Результатом измерения, характеризующим величину твердости материала, служат соответствующие числа твердости: число твердости по Бринеллю (Нв ) и число твердости по Роквеллу (HR ).

Число твердости по Бриннелю Я в представляет результат от деления нагрузки (в кг) на площадь отпечатка шарика, выраженную в мм2. Чтобы избежать вычислений при определении числа Нв, пользуются специальными таблицами, в которых можно найти это число по диаметру полученного отпечатка. Наивысшая твердость, которая может быть испытана на этом прессе, равна: Ив = 450.

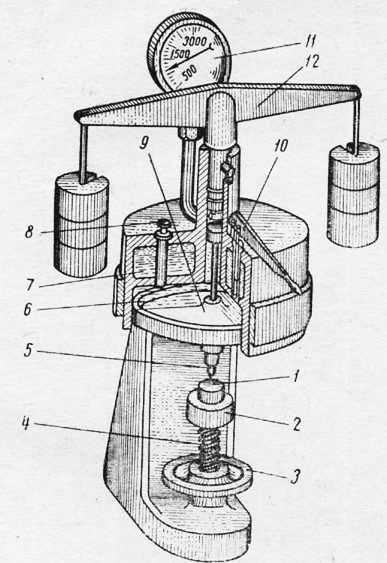

Пресс Бринелля (рис. 15) действует следующим образом. Зачищенная до получения плоской и ровной поверхности деталь устанавливается на шаровую опору и маховиком, вращающим винт, поднимается до соприкосновения с шариком наконечника. Затем закрывают винтелем выход для масла из цилиндра в резервуар и создают давление на поршень и шариковый наконечник, действуя насосом. Приведенный в действие насос нагнетает масло в цилиндр из резервуара, создает давление на поршень и одновременно передает его манометру и рычагу с грузами. Величина давления соответствует весу грузов. Через некоторое время открывается винтель, часть масла из цилиндра уходит в резервуар и давление падает до нуля. После этого опускают маховиком винт, освобождают деталь и при помощи специальной лупы замеряют диаметр отпечатка.

Рис. 1. Схематическое изображение гидравлического пресса Бринелля.

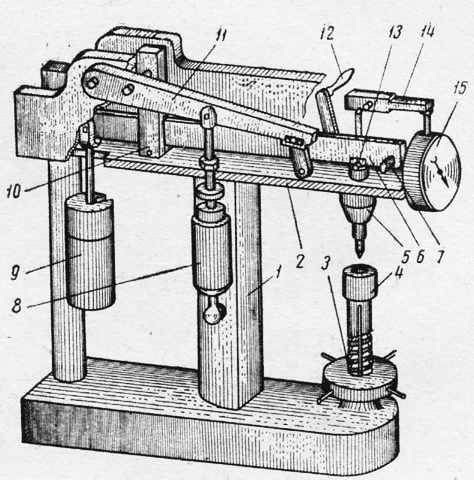

Рис. 2. Схема действия прибора Роквелла.

Процесс испытания начинается с подвода предмета к алмазному наконечнику и приложения предварительного усилия (10 кг). Это усидчив создается пружиной, находящейся во втулке шпинделя прибора. Рабочий рычаг 6 действует на шпиндель прибора, причем точка его опоры находится на оси 7, а место передачи силы наконечнику —-на призме. На этот рычаг действует груз.

В нерабочем положении рычаг опирается на серьгу и давление на шпиндель не передается. Во время испытания рукоятку освобождают и тогда рычаг вместе с серьгой и рычагом опускается. Плавному опусканию всей этой системы способствует масляный успокоитель 8, позволяющий регулировать скорость приложения силы на испытываемый предмет. Получив возможность перемещения, алмазный конус, опускаясь, проникает в металл. Величина этого перемещения передается рычажком индикатору.

Однако, следует сказать, что далеко не у всех деталей можно проверять твердость описанными приборами. Нельзя, например, с. их помощью определять твердость на режущей кромке инструмента или на внутренней поверхности какой-нибудь матрицы. В подобных случаях прибегают к проверке твердости с помощью тарированных напильников.

На этом можно закончить описание двух, наиболее важных свойств стали — ее прочности и твердости. Однако эти свойства непостоянны. Они могут изменяться с изменением структуры стали, т. е. ее строения. Что же заставляет изменяться структуру стали?

| Главная / FAQ / Измерение прочности металла: прочность при растяжении и ударная прочность |

Измерение прочности металла: прочность при растяжении и ударная прочность

Прочность при растяжении и ударная вязкость - два наиболее важных фактора, которые необходимо учитывать при выборе металла для конкретного проекта, особенно когда речь идет о конструкционных применениях. Очень важно понимать эти механические свойства и способы их проверки, прежде чем выбрать подходящий металл для вашего проекта.

Что такое прочность на разрыв?

Прочность при растяжении - это измерение устойчивости металла к деформации и разрушению при воздействии на него нагрузок, разрывающих его на части (известных как растягивающие нагрузки). Прочность материала на разрыв обычно измеряется в фунтах на квадратный дюйм (PSI) или паскалях (Па).

Прочность при растяжении бывает трех видов, а именно:

Предел текучести при растяжении.

Предел прочности при растяжении.

Предел прочности при разрушении.

Предел текучести металла - это прочность, которую он имеет до тех пор, пока не начнет пластически деформироваться. Предел прочности при растяжении - это наивысшая прочность металла на разрыв, которая обычно обнаруживается после начала пластической деформации. Прочность металла в точке окончательного разрушения называется пределом прочности при разрушении.

Испытание прочности на растяжение:

Для более точного измерения прочности материала на разрыв необходима машина для испытания на растяжение. Эта машина состоит из двух комплектов губок, блока управления и цилиндров, создающих растягивающую нагрузку. Для проведения исследования в губки помещается металлический образец. В большинстве случаев металл обрабатывается таким образом, что в месте зажатия губками он прочнее, чем в середине. Блок управления активирует цилиндры, и один или оба комплекта губок начинают смещаться друг от друга, вызывая растяжение металла. Данные о том, какое усилие было использовано, поступают с устройства управления до тех пор, пока материал не достигнет точки разрушения.

Затем данные об усилии объединяются с площадью поперечного сечения металла для определения силы в единицах площади, таких как PSI или Па. Для отображения результатов испытания на растяжение можно использовать кривую "напряжение-деформация". Поскольку очень многие металлы в течение срока службы подвергаются растягивающей нагрузке, прочность при растяжении - это механическое свойство, которое обычно регистрируется. Цепи для подъема или буксировки, крепежные детали при затягивании или конструкционные металлы в небоскребе, когда ветер увеличивает вес конструкции, - вот некоторые функциональные случаи, когда прочность на разрыв является критическим фактором.

Что такое ударная прочность?

Ударная прочность - это способность металла выдерживать энергию столкновения, не допуская при этом образования трещин или разрушения. Ударная прочность, также называемая твердостью, обычно измеряется в футах стерлингов или ft-lbf, иначе в джоулях на метр или J/m.

Испытание ударной вязкости

Ударная вязкость может быть измерена различными способами. Испытание по методу Шарпи с V-образным надрезом является одним из наиболее часто используемых методов. Металлический образец обрабатывается до размера, определенного стандартом, и в середине обрабатывается выемка для проведения испытания с V-образным надрезом Шарпи. Этот надрез работает как геометрический концентратор напряжения, заставляя вещество трескаться в точном месте, необходимом для проведения испытания. Этот надрез должен быть обработан с высокой точностью, поскольку он имеет решающее значение для получения правильных данных испытания.

Затем для анализа образца металла используется тестер с V-образным надрезом Шарпи. Испытатель V-образного надреза Шарпи состоит из тисков для образца и горизонтально расположенного маятника с известным весом.

Во время измерения маятник отпускается, и измеряется энергия, потребляемая металлом при ударе маятника и его деформации. Количество потребленной энергии затем комбинируется с размерными характеристиками металла для определения его ударной силы. Это испытание часто проводится при различных температурах, поскольку температура оказывает значительное влияние на ударную способность металла. Испытание на ударную прочность по методу Изода - еще один вариант определения твердости.

Поскольку металлы подвергаются столкновениям и ударам - даже непреднамеренным - в слишком многих областях применения, ударная прочность является важным механическим свойством, которое необходимо понимать. Столкновение головки молотка с человеком, штампы для штамповки и зубила - все это примеры ударных нагрузок, воздействующих на металлы.

Диаграмма деформации показывает зависимость изменения длины образца при постепенном возрастании величины прилагаемого усилия (рис. 21).

В первый момент испытания длина образца увеличивается пропорционально нагрузке — чем больше растягивающее усилие, тем больше увеличение длины.

При этом образец деформируется упруго, т. е. при устранении нагрузки образец примет свою первоначальную длину. Такая деформация носит название упругой деформации.

При достижении нагрузкиPs в металле возникает заметная пластическая деформация — сдвиги слоев металла относительно друг друга, и при устранении нагрузки образец не принимает своей первоначальной длины.

Нагрузка, отвечающая этому моментуPs, называетсянагрузкой предела текучести.

Отношение этой нагрузки к площади поперечного сечения называютпределом текучести.

гдеF0 — первоначальная площадь поперечного сечения образца в мм2.

Как видно из формулы, предел текучести измеряется в кг/мм2.

Величины, выраженные в таких единицах, называют напряжением.

Таким образом, пределом текучести называют напряжение, при котором начинает развиваться заметная пластическая деформация.

При дальнейшем увеличении нагрузки за пределом текучести прямолинейной зависимости между нагрузкой и длиной образца уже нет. Наконец наступает такой момент, когда нагрузка начинает падать, а в образце намечается образование сужения поперечного сечения (образование шейки).

Максимальную нагрузку, которую выдержал образец, называют нагрузкой предела прочности, а напряжение, отвечающее этой максимальной нагрузке, — пределом прочности.

Таким образом, пределом прочности называют максимальное напряжение, выдержанное образцом.

Дальнейшее растяжение образца сопровождается образованием все более сужающейся шейки и падением нагрузки. Вслед за этим наступает разрушение образца.

§

| Материал | σв | ||

|---|---|---|---|

| кгс/мм2 | 107 Н/м2 | МПа | |

| Металлы | |||

| Алюминий | 8-11 | 7,8-10,8 | 78-108 |

| Алюминий отожженный | 9,1-10,95 | 8,96-10,75 | 89-108 |

| Бериллий | 14 | 13,8 | 138 |

| Бронза (91 % Cu + 6 % Sn + 3 % Zn) | 20-38 | 19,6-37,3 | 196-373 |

| Ванадий | 18-45 | 17,6-44,2 | 176-442 |

| Вольфрам | 120-140 | 118,0-137,5 | 1180-1375 |

| Вольфрам отожженный | 71,3-82,5 | 69,9-80,9 | 699-809 |

| Дюраль | 40-50 | 39,2-49,1 | 392-491 |

| Железо кованное | 40-60 | 39,2-58,9 | 392-589 |

| Гафний | 35-45 | 34,5-44,2 | 345-442 |

| Золото | 14-16 | 13,8-15,7 | 138-157 |

| Золото отожженное | 12,6 | 12,4 | 124 |

| Инвар | 78 | 76,5 | 765 |

| Индий | 5,1 | 5,05 | 50,5 |

| Кадмий | 6,4 | 6,3 | 63 |

| Кальций | 6,1 | 6 | 60 |

| Кобальт отожженный | 49,8 | 48,9 | 489 |

| Константан (60 % Cu + 40 % Ni) | 32 | 31,4 | 314 |

| Латунь (66 % Cu + 34 % Zn) | 10-20 | 9,8-19,6 | 98-196 |

| Магний | 18-25 | 17,6-24,5 | 176-245 |

| Магний литой | 30 | 29,4 | 294 |

| Медь | 22-24 | 21,6-23,5 | 216-235 |

| Медь деформированная | 20,4-25,5 | 20-25 | 200-250 |

| Молибден | 40-70 | 39,3-68,6 | 393-686 |

| Молибден литой | 31,4 | 30,8 | 308 |

| Никель | 40-50 | 39,3-49,1 | 393-491 |

| Ниобий | 35-50 | 34,5-49,1 | 345-491 |

| Ниобий отожженный | 32,8-41,4 | 32,2-40,6 | 320-406 |

| Олово | 1,7-2,5 | 1,7-2,5 | 17-25 |

| Олово литое | 1,5-2,5 | 1,5-2,4 | 15-24 |

| Палладий | 18-20 | 17,6-19,6 | 176-196 |

| Палладий литой | 18,6 | 18,2 | 182 |

| Платина | 24-34 | 23,5-34,0 | 235-34 |

| Родий отожженный | 56 | 55 | 550 |

| Свинец | 1,1-1,3 | 1,1-1,3 | 10,8-12,7 |

| Серебро | 10-15 | 9,8-14,7 | 98-147 |

| Серебро отожженное | 13,8 | 13,5 | 135 |

| Сталь инструментальная | 45-60 | 44,1-58,9 | 441-589 |

| Сталь кремнехромомарганцовистая | 155 | 152 | 1520 |

| Сталь специальная | 50-160 | 49-157 | 491-1570 |

| Сталь рельсовая | 70-80 | 68-78 | 687-785 |

| Сталь углеродистая | 32-80 | 31,4-78,5 | 314-785 |

| Тантал | 20-45 | 19,6-44,2 | 196-442 |

| Титан | 25-35 | 24,5-34,5 | 245-345 |

| Титан отожженный | 30 | 29,6 | 296 |

| Хром | 30-70 | 29-69 | 294-686 |

| Цинк | 11-15 | 10,8-14,7 | 108-147 |

| Цирконий | 25-40 | 24,5-39,3 | 245-393 |

| Чугун | 10-12 | 9,8-11,8 | 98-118 |

| Чугун ковкий | 20 | 19,6 | 196 |

| Чугун серый мелкозернистый | 21-25 | 20,6-24,5 | 206-245 |

| Чугун серый обыкновенный | 14-18 | 13,7-17,7 | 137-177 |

| Пластмассы | |||

| Аминопласт слоистый | 8 | 7,8 | 78 |

| Асботекстолит | 6,5-11,9 | 6,4-11,7 | 64-117 |

| Винипласт | 4-6 | 3,9-5,9 | 39-59 |

| Гетинакс | 15-17 | 14,7-16,7 | 147-167 |

| Гранулированный сополимер | 4 | 3,9 | 39 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 22 | 21,6 | 216 |

| Древесный коротковолнистый волокнит К-ФВ25 | 3 | 2,94 | 29,4 |

| Капрон стеклонаполненный | 15-18 | 14,7-17,6 | 147-176 |

| Пенопласт плиточный | 0,06 | 0,06 | 0,59 |

| Пенопласт ФК-20 | 0,17 | 0,17 | 1,7 |

| Полиакрилат (оргстекло) | 5 | 4,9 | 49 |

| Полиамид наполненный П-68 | 5-6 | 4,9-5,9 | 49-59 |

| Полиамид стеклонаполненный СП-68 | 7,4-8,5 | 7,3-8,3 | 73-83 |

| Поливинилхлорид неориентированный | 3-5 | 2,9-4,9 | 29-49 |

| Поликапроамид | 6,0-6,5 | 5,9-6,4 | 59-64 |

| Поликапроамид стеклонаполненный | 12,9-15,0 | 12,7-14,7 | 127-147 |

| Поликарбонат (дифион) | 6,0-8,9 | 5,9-8,7 | 59-87 |

| Поликарбонат стеклонаполненный | 12,5-15,0 | 12,3-14,8 | 123-148 |

| Полипропилен ПП-1 | 2,5 | 2,5 | 25 |

| Полипропилен стеклонаполненный | 5,6 | 5,5 | 55 |

| Полистирол стеклонаполненный | 7,4-10,5 | 7,3-10,3 | 73-103 |

| Полистирол суспензионный ПС-С | 4,0 | 3,9 | 39 |

| Полистирол эмульсионный А | 3,5-4,0 | 3,4-3,9 | 34-39 |

| Полиформальдегид стабилизированный | 6-7 | 5,9-6,9 | 59-69 |

| Полиэтилен высокого давления кабельный П-2003-5 | 1,20-1,39 | 1,18-1,37 | 11,8-13,7 |

| Полиэтилен высокого давления П-2006-Т | 1,39 | 1,37 | 13,7 |

| Полиэтилен низкого давления П-4007-Э | 2,20 | 2,16 | 21,6 |

| Полиэтилен среднего давления | 2,70-3,29 | 2,65-3,23 | 26,5-32,3 |

| Стекло органическое ПА, ПБ, ПВ | 5 | 4,9 | 49 |

| Стеклотекстолит | 30 | 29,4 | 294 |

| Текстолит графитированный | 9 | 8,8 | 88 |

| Текстолит поделочный ПТК | 10 | 9,8 | 98 |

| Фаолит А | 1,73 | 1,7 | 17 |

| Фенопласт текстолитовый | 8-10 | 7,8-9,8 | 78-98 |

| Фторопласт 3 | 3-4 | 2,9-3,9 | 29-39 |

| Фторопласт 4 | 2 | 1,96 | 19,6 |

| Целлон | 4 | 3,9 | 39 |

| Дерево | |||

| Бамбук | 22 | 21,6 | 216 |

| Береза | 7 | 6,9 | 69 |

| Бук | 8 | 7,8 | 78 |

| Дуб | 8 | 7,8 | 78 |

| Дуб (при 15 % влажности) вдоль волокон | 9,5 | 9,3 | 93 |

| Ель | 5 | 4,9 | 49 |

| Железное дерево | 22 | 21,6 | 216 |

| Сосна | 5 | 4,9 | 49 |

| Сосна (при 15 % влажности) вдоль волокон | 8 | 7,8 | 78 |

| Минералы | |||

| Графит | 0,5-1,0 | 0,5-0,9 | 4,9-9,8 |

| Различные материалы | |||

| Бакелит | 2-3 | 1,96-2,94 | 19,6-29,4 |

| Гранит | 0,3 | 0,29 | 2,9 |

| Кетгут | 42 | 41,2 | 412 |

| Лед (0 °С) | 0,1 | 0,098 | 0,98 |

| Нити кварцевые | 90 | 88,3 | 883 |

| Нити шелковые | 26 | 25,5 | 255 |

| Паутина | 18 | 17,6 | 176 |

| Стекло органическое | 4 | 3,9 | 39 |

Оптимизация работы и материалов является ключевым аспектом в отрасли. От него во многом зависит эффективность процессов. Благодаря этому конечный продукт не хуже и не лучше, чем предполагалось вначале. Однако стоит помнить, что оптимизация тесно связана с используемыми материалами, поэтому так важно тщательно их проверять. Отсюда значительная часть промышленных предприятий принимает решение о проведении профессиональных испытаний материалов на прочность.Какова эта материальная прочность? Вы узнаете из нашей статьи!

Сопротивление материалов – это область инженерных знаний, занимающаяся определением подверженности материалов деформации по отношению к различным силам и их направлениям. Кроме того, он описывает и определяет также отношения между материалами. Материалы делятся на несколько категорий: непрерывные, однородные и изотопные.

Здесь следует сослаться на правило де Сент-Венеты, которое описывает понятие прочности материалов.Как гласит определение: если на упругое тело действуют статические силы в системе, и эта система меняется на любую другую, но статически эквивалентную, то существует поперечное сечение тела, достаточно удаленное от места действия сил применяется, что влияние действующих сил является усредненным.

- Прочность на растяжение

- Прочность на изгиб

- Прочность на сжатие

- Прочность на торсиону

Прочность на изгиб – сопротивление деформации, заключающееся в изменении кривизны оси образца или центральной поверхности.В случае поперечного сечения изгибаемых частей имеет место линейное изменение распределения нормальных напряжений. Это результат действия изгибающих моментов.

Прочность на сжатие относится к двум категориям, т. е. к чистому сжатию и измерению кольцевой жесткости. Что касается чистого сжатия, то испытания на прочность заключаются в приложении равномерной нагрузки перпендикулярно поверхности испытуемого материала.В свою очередь измерение окружной жесткости производят приложением силы к боковой стороне цилиндра, т.е. в направлении, перпендикулярном оси образца, т.е. к трубе, и к определенному наружному диаметру и толщине стенки.

Прочность на кручение — это свойство материала, на которое влияет крутящий момент. Он действует на него в плоскости. Тогда в параллельной плоскости возникают касательные напряжения. При этом можно различать чистое и прямое скручивание.При чистом кручении к поперечным стенкам приложена нагрузка с распределением q, ограниченная двумя противодействующими моментами. В свою очередь простое кручение связано с тем, что на поперечные стенки передаются две противоположно направленные силы, имеющие равную величину сосредоточенных крутящих моментов.

В следующих статьях мы опишем:

Типы стали, маркировка, классификация и стандарты

Типы алюминия, классификация и маркировка

Тефлон - применение и свойства

Чугунные типы, сварка, применение, свойстваЛатунь - свойства, применение, состав, виды

Медь - что это такое, свойства, применение

.Твердость и эластичность стали и других металлов и сплавов - почему так трудно иметь и то, и другое?

Прежде всего, нам нужно объяснить, что именно мы подразумеваем в этой статье под эластичностью и твердостью . Это очень общие понятия, которые могут быть определены по-разному в различных обстоятельствах. Объем знаний по этому вопросу огромен.

Однако в этой короткой статье нам нужно немного упростить дело и выделить самые существенные моменты, чтобы это было понятно каждому.Начнем с эластичности стали и других металлов и сплавов. Такие материалы характеризуются кристаллической структурой . Не углубляясь, это означает, что они имеют характерную особенность: до определенной нагрузки они имеют способность возвращаться к своей первоначальной форме (после того, как нагрузка затухнет), а после ее превышения создается остаточных деформации , т.е. пластика, или материал разрушен.

Это значение напряжения точно определено для каждого материала.Существуют так называемые прочностные испытания на устройстве, называемом отрывная машина, где образец стержнеобразного материала с уменьшенным диаметром в центре подвергается разрывным усилиям, прикладываемым к его концам.

Соответствующий испытательный прогон (увеличение нагрузки-силы и наблюдение за деформацией) вызывает определение некоторых расчетных (на основе приложенной силы и площади поперечного сечения образца) характерных напряжений , при которых наблюдается явное изменение в образце структуры (сильное удлинение с перетяжкой, излом).Короче говоря, чем эластичнее материал, тем большую нагрузку он выдержит и вернется к прежним формам, и наоборот, чем он мягче, чем пластичнее он станет, тем быстрее он начнет безвозвратно деформироваться. Было замечено, что до определенного момента (в пределах упругой деформации материала) зависимость между силой, напряжениями и деформациями носит линейный характер.

Эта закономерность была сформулирована Робертом Гуком еще в 1660 году в виде ut tensio sic vis (какое удлинение, такая сила) .В то время он сформулировал зависимость, называемую сегодня от его имени законом Крюка . В нем говорится, что деформация тела под действием действующей на него силы пропорциональна этой силе. Отношение напряжения, вызванного приложением силы, к результирующей деформации называется модулем упругости Е . Это так называемый модуль Юнга характерный постоянный коэффициент для данного типа материала и некоторым образом определяющий эластичность материала.Это упрощение, чтобы сделать статью понятной.

Удлинение = растяжение / E

или ε = σ / E

Модуль Юнга определяется в [МПа]. Его значение колеблется в пределах: 2,2 x10 5 [МПа] для закаленных сталей и 0,5 (x10 5 ) [МПа] для не очень твердых алюминиевых сплавов.

Обсуждаемое соотношение остается верным только для не очень больших деформаций, не превышающих так называемую Предел Гука (также называемый пределом пропорциональности , эластичности ) и только для некоторых материалов.Закон Гука также предполагает, что деформация тела в ответ на действие сил возникает сразу и полностью исчезает при прекращении действия приложенных сил.

Испытания на разрыв привели к определению определенных значений предельного напряжения, важных для определения механических свойств материала. Исследователи, уже зная зависимости, описанные в законе Гука, также определили, среди прочего:

Предел текучести Re [МПа] - напряжение, которое приводит к значительному постоянному увеличению удлинения.

Прочность на растяжение Rm [МПа] - напряжение, при котором происходит разрушение, разрушение образца.

Пример значений для:

обычные углеродистые стали Re = 200 ÷ 300 [МПа]; Rm = 300 ÷ 800 [МПа]

для сплавов : Re = 300 ÷ 500 [МПа]; Rm = 400 ÷ 1000 [МПа]

для сплавов после термической обработки : Re = 500 ÷ 900 [МПа]; Rm = 500 ÷ 1400 [МПа]

пружинные стали Re = 800 ÷ 1400 [МПа]; Rm = 1000 ÷ 1500 [МПа]

Соотношения между единицами для напоминания: 1 Па = 1 Н/м 2 ; 1 МПа = 1 000 000 Па; 1 кгс = 9,81 Н

Для простоты можно констатировать, что предел текучести является неким пределом упругости, так как с одной стороны происходит потеря упругих свойств , а с другой стороны появляются пластические деформации .Таким образом, чем выше это значение для данного материала, тем материал более эластичен.

Это упрощение для одной группы материалов: стали, стального литья, чугуна, металлических сплавов и дополнительно до определенного уровня твердости. Здесь мы должны добавить к нашим рассмотрениям еще одно свойство материала, которое лучше характеризует упругость при более высоком уровне твердости. Это ударная вязкость (вязкость) и прочность на изгиб (иногда называемая гибкостью).

Чтобы упростить эту сложную тему, назовем ее «пластичность» .Для лучшего понимания давайте сравним пластичность с хрупкостью . Чем более хрупкий материал, тем менее пластичный, и наоборот. Эта особенность лучше определяет эластичность материала и упоминается в анализе в конце статьи.

Твердость материалов 90 120

Надо было как-то определить и измерить эту величину-признак. Такой метод должен был быть простым и единым для разных марок стали и других материалов, чтобы иметь возможность сравнивать полученные результаты.Существует множество методов такого исследования, мы остановимся на наиболее важных из них.

Наиболее известными и используемыми до сих пор являются методы, при которых очень твердый элемент вдавливается под измеряемой нагрузкой в поверхность испытуемого материала. Возникающие при этом напряжения превышают предел текучести и вызывают остаточные деформации поверхности.

Учитывая величину деформации, силу давления и продолжительность, получается результат.

Старейшим представителем этого метода является метод Бринелля основанный на испытании методом, разработанным шведским инженером Йоханом Августом Бринеллем в 1900 году.

Твердомер по Бринеллю с первых дней использования метода

Твердомер по Бринеллю сегодня

Описание метода

Шарик из карбида вольфрама (предварительно закаленная сталь) запрессовывается в специально разработанное устройство с тщательно подобранными диаметрами (в зависимости от группы твердости материала): 1 мм; 2,5 мм; 5 мм; 10мм. Таблицы включают значения силы давления для определенного диаметра шариков и время давления для выбранных типов материалов.

Определим результат этого испытания как HB и можем определить его как значение определенного напряжения по формуле: 90 120 HB = сила давления F / площадь поверхности оттиска.

Специальным увеличительным стеклом измеряем диаметр этой полости, вычисляем площадь и, зная силу давления (из настроек прибора, называемого твердомером по Бринелю), можем рассчитать твердость по НВ. 90 120 Приблизительно для углеродистых сталей Rm = 3,4 HB, поэтому HB = Rm / 3,4

С помощью этого метода мы можем измерить твердость до ок.600 ГБ.

Развитие промышленности и науки означало, что изготавливались все более и более твердые материалы, и по мере увеличения Rm метод Бринеля становился неточным. Есть у него и еще один недостаток - так называемый разрушающий тест , отпечаток настолько велик, что практически исключает использование элемента.

Появился метод Роквелла

Этот метод был изобретен двумя жителями Коннектикута, Хьюгоном М. Рокуэллом (1890–1957) и Стэнли П.Роквелла (1886–1940) и запатентован в 1914 г. Первая серия твердомеров под торговой маркой Rockwell была выпущена компанией WILSON в сотрудничестве со Стэнли П. Роквеллом. Твердомеры Rockwell под зарегистрированной торговой маркой «WILSON» до сих пор производятся компанией INSTRON (ITW).

Твердомер по Роквеллу 1930-х годов

и сегодня

Твердость по Роквеллу определяется как HR .Используется несколько разных шкал, каждая из которых предназначена для разных групп материалов:

Метод Rockwell заключается в измерении глубины интерференции, выполненной алмазным конусом модели с углом при вершине 120° и радиусом закругления 0,2 мм по шкале С, А и N или сталью , закаленной шарик диаметром 1,5875 мм (1/16") по методам B, F и T с использованием соответствующего давления.Этот метод является быстрым и простым в использовании, так как прибор оснащен датчиком, который градуируется непосредственно в единицах жесткости. Тест Роквелла оставляет на образце лишь едва заметные пятна, поэтому его можно использовать для проверки готовой продукции.

К сожалению, этот метод из-за твердости получаемых материалов оказался недостаточным и мир увидел метод Виккерса.

Метод Виккерса - метод определения твердости металлов, карбидов вольфрама и керамики на основе испытания, проводимого методом, разработанным в 1924 г.Smith and Sandland в Vickers Ltd. Твердость по Виккерсу обозначается как HV .

Твердомер по Виккерсу (также по Бринеллю в одном) вчера - 1970-е

и теперь

Измерение твердости по Виккерсу заключается в вдавливании испытуемого материала квадратной правильной алмазной пирамиды с углом при вершине 136° под заданной статической нагрузкой F и измерении диагоналей d полученного квадратного отпечатка.

Существуют и другие методы измерения твердости, но этих 3-х достаточно для понимания темы данной статьи.

Сравнение оттисков по методам Бринелля, Роквелла и Виккерса (разумеется, при большом увеличении, чтобы показать пропорции между ними)

Теперь, когда мы понимаем понятия эластичности и твердости, мы можем проанализировать некоторые интересные взаимосвязи между ними.

Мы начнем наш анализ с более низких значений упругости и твердости данного материала (стали) и будем двигаться все выше и выше.

Начнем с обычных углеродистых сталей.

Re / Rm 200/300 [МПа] Твердость по HB примерно от HB = 100 и далее

Re / Rm 300/900 [МПа] твердость уже: HB = 200 ÷ 300

для более качественных, легированных и инструментальных сталей после закалки и отпуска эти значения увеличиваются примерно до Re/Rm 900/1400 [МПа] и HB = 600

Последнее значение HB уже закаленная сталь в диапазоне твердости HRC = 50 ÷ 55

практически на этом шкала Бринелля заканчивается.

До этого момента мы можем сказать: твердость материала увеличивается с его эластичностью.

В этот момент начинаем измерять твердость по шкале Роквелла и появляются быстрорежущие инструментальные стали с твердостью HRC = 60 ÷ 66 . Показатель Rm перестает так значительно расти и находится в пределах до Rm = 1600 ÷ 1800 [МПа]; Re = до 1400 [МПа ].

Оказывается, после превышения определенного предела твердости (ок. 50 ÷ 60 HRC ) начинается еще один интересный процесс.

По мере увеличения твердости прочность снижается. Конечно, это все же большие значения, по сравнению, например, с обычной сталью, но закономерность эта понятна. С этого момента мы должны начать выбирать.

Хотим ли мы, чтобы материал (сталь, цементированный карбид, керамические агломераты) был более твердым или более гибким и пластичным?

Мы уже используем шкалу Виккерса, и, например, при твердости около HRC = 68 (конец шкалы Роквелла) твердость по Виккерсу составляет ок. ВС = 1000 . Твердость средней твердосплавной режущей пластины составляет HV = 1500 ÷ 2000·. Эти материалы просто очень твердые, но их ударопрочность, сопротивление изгибу (то есть пластичность) уже не так велики.

Как мы видим, твердость и вязкость — противоположные свойства.

Высокое содержание кобальта и/или крупные зерна повышают ударную вязкость твердого сплава . Более высокая пластичность требуется, когда в процессе эксплуатации возникают внезапные и большие нагрузки, повторно-кратковременный режим работы и т.п.

Для дальнейшего рассмотрения начнем с цементированных карбидов в токарных ножах с напаянными вставками. Маркируются буквой (С, У, К и др.) в зависимости от назначения и цифрой 10, 20, 30, обозначающей твердость и ударную вязкость твердого сплава.

Номер 10 - карбид самый твердый и 30 самый пластичный примеры маркировки: P10, S30, U20, K20 и т.д.

Со сменными пластинами дело обстоит сложнее, так как номенклатура здесь очень разнообразна.Даже если пластина подпадает под действие стандартов , таких как ISO , они определяют только геометрическую форму, а само обозначение марки твердого сплава является обязанностью производителя. Очень оптимистично, что многие производители сменных пластин также используют эти термины: пластина с твердостью и ударной вязкостью . Таким образом, мы находим вставки с большей твердостью (но также и с хрупкостью) или с большей прочностью . Конечно, с научной точки зрения, это некоторые упрощения, но без них такие вопросы было бы действительно трудно понять, например.для оператора ЧПУ на заводе, которому необходимо выбрать тип твердосплавной пластины для конкретной операции. Ему не нужно углублять свои знания в области сопротивления материалов (виды напряжений и т. д.) или материаловедение, чтобы сделать правильный выбор.

Эта взаимосвязь хорошо видна на диаграмме ниже:

HSS – это быстрорежущие стали с твердостью HRC = 60 ÷ 65

твердый сплав без покрытия составляет около HV = 1500 ÷ 2000

Твердый сплав с покрытиемдо прибл. ВН = 3000

PCBN (нитриды бора) примерно HV = примерно 6000

PCD (поликристаллический алмаз) HV = около 7000

выше, измерение по Виккерсу становится все более и более сложным, поскольку испытуемый материал приближается к твердости алмазного диска, который на сегодняшний день является самым твердым материалом, известным человеку.

МКД - монокристаллический синтетический алмаз

Технология производства

сегодня позволяет изготавливать такие материалы в действительно широком диапазоне твердости и вязкости (пластичности), но этот основной принцип остается прежним.

Чем тем тверже мы создаем материал, более хрупкий, менее стойкий к ударам и изгибающим усилиям. Ученые, конечно, пытаются получить все более и более твердые материалы и в то же время все более и более эластичные (например, обшивки космических кораблей), но создание самых твердых в данный период времени и в то же время самых самый упруго-пластичный еще впереди.

.

Современная промышленность всегда ориентируется на правильную оптимизацию работы и используемых материалов. Таким образом, конечный продукт не может быть ни намного лучше, ни хуже исходных предположений. По этой причине используемые материалы должны проверяться так часто. В основном они затрагивают упомянутый аспект. Вот почему так много компаний заказывают профессиональные испытания материалов на прочность.

Сопротивление материалов — область инженерных знаний, изучающая склонность материалов к деформации от различных сил и их направлений. Он занимается описанием и определением отношений между пластмассами. Материалы можно разделить. Они непрерывны, однородны или изотропны (независимо от направления).

Здесь стоит процитировать принцип де Сен-Венана. В некотором смысле это упрощает понятие прочности материала.Согласно определению, если на упругое тело действуют статические силы в системе, и эта система меняется на любую другую, но статически эквивалентную, то существует поперечное сечение тела, достаточно удаленное от места действия сил применяется, что влияние действующих сил является усредненным.

Прочность на растяжение означает напряжение, соответствующее силе растяжения, полученной при статическом испытании на растяжение.Это включает ссылку на исходную площадь поперечного сечения испытуемого образца. Обычно это испытание на прочность металлов и пластмасс. Наиболее популярным механическим свойством является так называемое предел прочности. Это значение напряжения, при котором материал образца выходит из строя и в результате ломается.

Прочность на изгиб – сопротивление деформации в виде изменения кривизны оси образца или срединной поверхности.В случае поперечного сечения изгибаемых элементов наблюдается линейное изменение нормального распределения напряжений, что является следствием действия изгибающих моментов.

Прочность на сжатие обычно делится на две категории: чистое сжатие и измерение кольцевой жесткости. В первом случае испытания на прочность заключаются в приложении равномерной нагрузки перпендикулярно поверхности испытуемого материала. С другой стороны, измерение окружной жесткости заключается в приложении силы к боковой стороне цилиндра, т. е. в направлении, перпендикулярном оси образца, которым является труба, и заданного наружного диаметра и толщины стенки.

Прочность на кручение — это свойство материала, на которое действует так называемая крутящий момент, действующий на него в плоскости. Эта пара сил создает касательные напряжения в параллельной плоскости (до момента). Здесь тоже можно выделить чистое и простое скручивание. В первом случае к поперечным стенкам стержня приложена нагрузка с распределением q, например, которая ограничена двумя противоположными моментами.Простое кручение отличается тем, что к указанному стержню приложены две противоположно направленные силы, равные величине сосредоточенных крутящих моментов.

Знание используемых материалов особенно важно, особенно в промышленности и строительстве. От них зависит, чтобы конечный продукт соответствовал требованиям и был безопасным (например, автомобиль, здание). По этой причине стоит поручить испытания материалов на прочность профессиональной компании. Их проведение требует использования специализированного оборудования (предложение испытательных машин ITA), а также соответствующих знаний инженера.

Компания ITA уже много лет занимается распространением измерительных приборов в широком ассортименте. В каждом случае она предлагает качественные товары, поставляемые определенными производителями, которые являются мировыми лидерами в отрасли. Кроме того, у компании есть собственная лаборатория, в которой работает команда специалистов, благодаря которой можно проводить испытания материалов на прочность.

Испытания материалов на прочность проводятся с использованием машин компании Hegewald und Peschke, в портфель которых входит очень точный механический экстензометр или оптическая система цифровой корреляции изображений Q400 от Dantec Dynamics для анализа поверхностных деформаций.Устройства компьютеризированы и оснащены профессиональным программным обеспечением, позволяющим осуществлять непрерывное архивирование данных. Максимальное измерение силы составляет 50 кН (при растяжении и сжатии). Получателями этих услуг являются польские и иностранные компании, представляющие многие отрасли. Среди них стоит отметить автомобильную, авиационную, оружейную, машиностроительную, косметическую и др.

.

Проще говоря, прочность болтов на сдвиг – это уровень сопротивления конструкции сдвигающей силе (т.е. действующему на нее весу). При его превышении происходит пластическая деформация болта. Именно от этого фактора в наибольшей степени зависит качество всех видов болтовых соединений.

Информация о прочностных параметрах болта выдавлена на головке.Эти маркировки имеют вид следующей схемы - Х А.Б, где вместо буквы Х подставлен коэффициент точности изделия, а вместо знаков А и В выбиты цифры, характеризующие его механические свойства. Чем выше значение указанных цифр, тем лучше с точки зрения сопротивления сдвигу.

В случае первого из указанных параметров точность болтов может иметь три альтернативных варианта:

По классам прочности винтов, относящимся к их механическим свойствам, выделяют две подгруппы:

Болты классов точности А и В чаще всего изготавливаются в классах прочности 5.6, 8.8 и 10.9, а болты класса С - в классах прочности 4.6 или 4.8.

Мы уже знаем, что есть две цифры, разделенные точкой в обозначениях механических свойств, которые включены в головки болтов, ранее называемых коэффициентами А и В.На их основе можно вычислить в том числе предел текучести конструкции (Re) и ее предел прочности (Rm).

Re, или предел текучести, представляет собой максимальное усилие, которое болт сможет выдержать до того, как перестанет упруго растягиваться. Другими словами, если нагрузка, действующая на болт, не превышает его предела текучести, конструкция будет упруго растягиваться, так что она автоматически вернется к своей первоначальной форме после уменьшения или удаления балласта.

Re = A*B*10 (МПа)

Rm, т.е. предел прочности, определяет максимальное значение напряжения, которое выдержит болт до полного разрушения. Поэтому, если нагрузка на конструкцию не превышает этого коэффициента, конструкция может значительно деформироваться, но никогда не треснет.

Для расчета коэффициента предела прочности при растяжении болта используйте следующую формулу:

Rm = A * 100 (МПа)

Предположим, что у нас есть болт, изготовленный в классе прочности 5.8, т.е. имея коэффициент А, равный 5, и коэффициент В, равный 8. На основании приведенных ранее формул можно установить, что:

На том же основании мы также можем расшифровать символы болтов всех других классов. Чем больше будет их фактическая сила, тем более высокие цифры будут входить в обозначения.

Поскольку словосочетание «величина напряжения» большинству из нас не нравится, стоит перевести приведенные выше расчеты в несколько более популярные единицы измерения. На уже использованном примере болтов класса 5.8 ответим на вопрос - какой вес может выдержать этот болт?

Зная, что 1 МПа эквивалентен 0,1 кг/мм2, пересчитываем полученные ранее значения:

Таким образом, мы выяснили, что винт 5.8 обеспечивает возможность нагружать свою конструкцию - на каждый 1 мм2 площади его поперечного сечения - максимум 50 кг без риска поломки и 40 кг до того, как он начнет постоянно деформироваться. Если изделие имеет площадь поперечного сечения, равную, например, 20 мм 2 , оно, следовательно, сможет выдержать вес до 1000 кг в целом и до 800 кг без постоянной деформации.

Для стандартных резьбовых соединений обычно достаточно изделий механического класса 4.8 или 5.6, в классах точности С и В. Мы рекомендуем использовать винт с маркировкой С 4.8 только для отверстий диаметром не более 2 см. Выше этого предела стоит использовать продукт класса B 5.6 или выше.

.Болты подразделяются на классы в зависимости от свойств стали, из которой они изготовлены. Конкретные классы информируют о прочности на растяжение данного болта и его пределе текучести. Прочность болта легко определить по маркировке, нанесенной на его головку.

Свойства материала болтов обозначаются символами Xa.b, где X обозначает класс точности.Как читать информацию, написанную таким образом? А характеризуется мелкими элементами, В соответствует средне-мелким элементам, а С - крупным элементам с нормальной резьбой. Отдельные классы прочности описываются двумя цифрами:

Например, если артикул B 5 находится на головке винта.8 мы имеем дело со средне-мелкой конструктивной деталью класса прочности 5,8. Обозначение классом 5.8 указывает на то, что материал винта имеет минимальный предел прочности Rm = 5 х 100 МПа = 500 МПа, а предел текучести Re = 0,1 х 5 х 8 = 400 МПа.

В зависимости от требуемой прочности на растяжение и предела текучести различают 10 классов болтов : 3.6; 4,6; 4,8; 5,6; 5,8; 6,8; 8,8; 9.8; 10,9; 12.9.

Отдельные классы прочности болтов, согласно динамометрии и в соответствии с польским стандартом PN-M-82084, следующие:

Несущая способность болтов и гаек определяется их механическими свойствами: пределом прочности при растяжении, пределом текучести и относительным удлинением при разрыве. Механические свойства гаек определяются величиной напряжения при пробной нагрузке.

Механические свойства обработанного болта соответствуют только материалу, из которого изготовлены болты. Их предел прочности при растяжении обычно находится в пределах 450-500 МПа.В обозначении стали вы ставите 1/10 этого значения, например, написав С1-50 или А1-50.

Хромистые стали марки, допускающие отпуск, позволяют увеличить предел прочности до 700-800 МПа. Типичным примером является сталь C4-70 или C3-80.

Большинство крепежных изделий изготавливаются методом штамповки. Это повышает их механические свойства по сравнению со свойствами материала. Чем больше преобразование, тем больше увеличение силы.

Это означает, что винты малого диаметра, подвергшиеся относительно большей трансформации, будут иметь более высокую прочность, чем винты большего диаметра.По этой причине стандарт различает несколько диапазонов диаметров.

Типичная прочность холоднодеформированных болтов составляет 700 МПа. Отсюда и обозначение А2-70.

Если требуется более высокая прочность, то вытягиваются стальные прутки, из которых изготовлены болты.

Это позволяет достичь прочности болта 800 МПа. Такой материал маркируется символом А2-80.

Механические свойства болтов и шпилек из аустенитной стали.Согласно DIN-EN ISO 3506

| Стальная группа | Марка стали | Класс прочности | Диапазон диаметров d [мм] | Прочность на растяжение | Предел текучести | Удлинение при разрыве | HV твердость | |

| R м (1) Н/мм 2 мин. | R p (1) Н/мм 2 мин. | Алюминий (2) мм мин. | 90 034 90 020 мин.макс. | |||||

| Аустенитный | А1 А2 А3 А4 А5 | 50 | ≤ 39 | 500 | 210 | 0,6 д | - | - |

| 70 | ≤ 24 (5) | 700 | 450 | 0,4 д | - | - | ||

| 80 | ≤ 24 (5) | 800 | 600 | 0,3 д | - | - | ||

| 100 (4) | ≤ 16 | 1000 | 750 | 0,25 д | - | - | ||

| 12ч | - | - | - | - | 125 | 200 | ||

| 21ч | - | - | - | - | 210 | - | ||

| Мартенситный | 90 198 С150 | - | 50 | 250 | 0,2 д | 155 | 220 | |

| 70 | - | 700 | 410 | 0,2 д | 220 | 330 | ||

| 110 | - | 1100 | 820 | 0,2 д | 350 | 440 | ||

| С3 | 80 | - | 800 | 640 | 0,2 д | 240 | 340 | |

| С4 | 50 | - | 500 | 250 | 0,2 д | 155 | 220 | |

| 70 | - | 700 | 410 | 0,2 д | 220 | 330 | ||

| Ферритный | F1 (3) | 45 | - | 450 | 250 | 0,2 д | 135 | 220 |

| 60 | - | 600 | 410 | 0,2 д | 180 | 285 | ||

Механические свойства гаек из аустенитной стали.

Согласно стандарту DIN-EN ISO 3506

| Стальная группа | Марка стали | Класс механических свойств | Диапазон диаметров d [мм] | Напряжение при пробной нагрузке Sp мин.Н/мм 2 | HV твердость | |||

| Гайки | Низкие гайки | Гайки | Низкие гайки | мин. | макс. | |||

| Аустенитный | A1 A2 A3 A4 A5 | 50 | 0,25 | ≤ 39 | 500 | 250 | - | - |

| 70 | 0,35 | ≤ 24 (1) | 700 | 350 | - | - | ||

| 80 | 0,40 | ≤ 24 (1) | 800 | 400 | - | - | ||

| 100 (2) | - | ≤ 16 | 1000 | - | - | - | ||

| 12ч | - | - | - | - | 125 | 200 | ||

| 21ч | - | - | - | - | 210 | - | ||

| Мартенситный | С1 | 50 | 025 | - | 500 | 250 | 155 | 220 |

| 70 | - | - | 700 | 350 | 220 | 330 | ||

| 110 | 055 | - | 1100 | 550 | 350 | 440 | ||

| С3 | 80 | 040 | - | 800 | 400 | 240 | 340 | |

| С4 | 50 | - | - | 500 | - | 155 | 220 | |

| 70 | 035 | - | 700 | 350 | 220 | 330 | ||

| Ферритный | F1 (3) | 45 | 020 | - | 450 | 200 | 135 | 220 |

| 60 | 030 | - | 600 | 300 | 180 | 285 | ||

Металлы являются основным материалом, используемым в конструкции машин, приборов и инструментов. Они характеризуются хорошей механической прочностью и обрабатываемостью, в то же время поддаются пластической обработке. В зависимости от легирующих элементов свойства металлов могут изменяться в широких пределах.

Сталью называют сплав железа и углерода с содержанием углерода до 2,11%. Сталь, кроме железа и углерода, обычно содержит и другие компоненты.Желательными легирующими элементами в основном являются металлы, такие как хром, никель, марганец, вольфрам, медь, молибден и титан. В свою очередь такие элементы, как кислород, азот, сера и неметаллические включения, в основном оксиды серы и фосфора, являются примесями и снижают качество сплава.

Сталь, благодаря своей пластичности, пригодна для горячей обработки, а при более низком содержании углерода - также для холодной обработки. Прочность стали зависит от содержания углерода, увеличение которого увеличивает механическую прочность.Сталь с содержанием углерода около 0,85% обладает наибольшей прочностью. Прочность стали можно повысить и термической обработкой, т. е. закалкой и термическим улучшением. Однако следует помнить, что, повышая прочность стали, одновременно снижается ее восприимчивость к пластической обработке. Обрабатываемость стали также очень сильно зависит от процентного содержания углерода в сплаве. Стали, содержащие около 0,25% С, характеризуются хорошей обрабатываемостью

Сталь можно разделить по различным признакам.По химическому составу, т.е. содержанию легирующих элементов, сталь подразделяют на нелегированную, низколегированную и высоколегированную. В нелегированных сталях на качество существенно влияет процентное содержание углерода, определяющее механические свойства. В низколегированных сталях ни один компонент не присутствует в количестве более 5 %, а в высоколегированных должен присутствовать хотя бы один легирующий компонент в количестве не менее 5 %.

В зависимости от основного применения различают конструкционную сталь, машинную сталь, инструментальную сталь и сталь с особыми физическими свойствами.Конструкционные стали можно разделить на стали общего назначения, низколегированные, более качественные, автоматические, подшипниковые, пружинные, закалочные. Из определения стали можно сделать вывод об ее основном применении. Машинные стали после соответствующей термической обработки предназначены для ответственных деталей машин, таких как: судовые и автомобильные валы, коленчатые валы, шестерни, детали сцепления.

Стали инструментальные углеродистые предназначены для изготовления различных видов простых инструментов и элементов измерительных приборов.Легированные инструментальные стали применяют для изготовления более ответственных инструментов для обработки материала в холодном или горячем состоянии, а также тех частей приборов и измерительных инструментов, которые в процессе эксплуатации могут подвергаться истиранию. Эти стали содержат легирующие добавки таких металлов, как: вольфрам, ванадий, хром, марганец и другие. Другая группа инструментальных сталей — быстрорежущие стали, из которых изготавливают режущий инструмент. Эти стали содержат большое количество благородных добавок, таких как вольфрам - до 19 %, молибден - до 10 %, кобальт - до 10,5 %, хром - до 4,5 %.Благодаря этим компонентам эти стали сохраняют свою твердость и режущую способность при повышенных температурах – даже до 600°С.

Стали со специальными свойствами включают, среди прочего, арматурные стали - стойкие к истиранию и предназначенные для работы при высоких температурах (примерно до 900°С), стали для работы при низких температурах - для монтажных элементов в химической промышленности, стали с особыми магнитными свойствами - для производства постоянных магнитов .

Среди десятков марок стали стоит упомянуть те, которые часто можно встретить в цеховой практике.Коррозионностойкие стали содержат не менее 10,5 % хрома и не более 1,2 % углерода. Их можно разделить на нержавеющие, жаропрочные и жаропрочные стали. Содержание хрома в нержавеющей стали вызывает образование на ее поверхности слоя оксидов, защищающего металл от коррозии. Часто в состав этой стали входит и никель, и тогда такую сталь называют хромоникелевой или хромоникелевой. Жаропрочные стали устойчивы к коррозионному действию газов при повышенных температурах (выше 560°С).Жаростойкость стали обусловлена добавками, в том числе хром, алюминий и кремний, оксиды которых на поверхности стали препятствуют проникновению кислорода в металл. Чем выше содержание этих элементов, тем больше термостойкость. Жаропрочные стали характеризуются стойкостью к механической деформации при температурах выше 560°С. Сопротивление ползучести является результатом добавления в сплав таких компонентов, как молибден, вольфрам, хром, титан и др. (в табл. 1 обобщено влияние основных легирующих элементов на свойства стали).

Чугун - высокоуглеродистый сплав железа, загрязненный такими элементами, как кремний, марганец, фосфор, сера и другими компонентами, содержащий примерно от 2% до 4,5% углерода. Чугун получают выплавкой чугуна с добавлением стального или чугунного скрапа в печах, называемых чугунными. Полученный материал используют для изготовления отливок. Чугун характеризуется малой, 1-2%, усадкой отливок, легкостью заливки форм, а после затвердевания хорошей обрабатываемостью. Чугун является хрупким материалом, непригодным для пластической обработки и имеет низкую прочность на растяжение.Помимо легкости литья в формы, чугун обладает отличной способностью гасить вибрации и устойчив к истиранию. Еще одним преимуществом является относительно низкая стоимость производства.

Чугунные отливки часто подвергаются процессу выдержки для уменьшения внутренних напряжений, которые могут привести к деформации или повреждению изделия. Чугун обладает хорошей коррозионной стойкостью благодаря высокому содержанию углерода.

В зависимости от внутренней структуры, легирующих добавок и термической обработки могут быть получены различные виды чугуна.Наиболее важными из них являются серый, белый, ковкий и легированный чугун. Название серого чугуна происходит от того, что его излом имеет серый цвет, потому что углерод находится в форме графита. Чугун, считающийся более качественным, более ковкий, легче поддается механической обработке, обладает хорошей литейной способностью и имеет меньшую усадку отливки (1,0 %) по сравнению с белым чугуном. Используется для производства отливок корпусов станков, насосных блоков, компрессоров и двигателей. Белый чугун в изломе имеет светло-серый цвет, так как углерод содержится в виде хрупкого цементита.Чугун, считающийся менее качественным, менее ковкий, менее поддающийся механической обработке, характеризуется плохой литейностью и имеет большую усадку отливки (до 2,0 %), чем серый чугун. Этот чугун хрупок и очень трудно поддается механической обработке, он не подходит для конструкционных деталей. Это исходный материал для производства других чугунов. В результате длительного отжига белого чугуна в нем происходят структурные изменения, и полученный чугун называют ковким. Обладает очень хорошими прочностными характеристиками, сравнимыми со сталью.Добавляя такие легирующие элементы, как кремний, никель, хром, молибден, алюминий и другие, можно изменять физические и химические свойства чугуна. При этом мы получим различные виды легированных чугунов: коррозионностойкие (с содержанием никеля, хрома, молибдена), кислотостойкие (с добавлением кремния), жаростойкие (с содержанием марганца и кремния).

В мастерской мы также часто имеем дело со стальным литьем. Это железоуглеродистый сплав, отлитый в литейных формах без обработки. Содержание углерода в литой стали не превышает 2,0 %, а количество характерных примесей и легирующих добавок менее 1,0 %.Механические свойства литой стали несколько ниже, чем у стали аналогичного химического состава. По сравнению с чугуном механические свойства намного лучше - они поддаются пластической обработке, а если литая сталь содержит менее 0,25% углерода, то она еще и хорошо сваривается. Иногда можно встретить довольно упрощенное определение литой стали, говорящее о том, что это первоначальная форма стали, еще не подвергнутая пластической и термической обработке.

Справочная литература

Figurski J., Попис С., Изготовление элементов машин, устройств и инструментов, WSiP, Варшава, 2015.

Мак С., Металлообработка с материаловедением, WSiP, Варшава, 1999.

Руководство GARANT. Обработка. Хоффман Групп 2011.