Сварной шов — По ГОСТ 2601 74 Источник: ГОСТ 25225 82: Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод … Словарь-справочник терминов нормативно-технической документации

сварной шов — шов Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. [ГОСТ 2601 84] шов сварной Участок… … Справочник технического переводчика

Сварной шов — Seam weld Сварной шов. Непрерывный сварной шов, выполненный между накладывающимися элементами, соединение которых может производиться как на прилегающих поверхностях, так и на поверхности одного элемента. Непрерывный сварной шов может… … Словарь металлургических терминов

сварной шов внахлестку — сварной шов внакидку — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы сварной шов внакидку EN lap weld … Справочник технического переводчика

сварной шов с двойной J-образной разделкой кромок — Сварной шов с разделкой кромок, при которой одна из кромок разделывается в виде J с обеих сторон. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварной шов с двойной U-образной разделкой кромок — Сварной шов с разделкой кромок, при которой обе кромки разделываются в виде двух половинок буквы «U». [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварной шов с двойной V-образной разделкой кромок — Сварной шов с разделкой кромок, при которой обе грани разделываются с обеих сторон. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварной шов с односторонней J-образной разделкой кромки — Сварной шов с односторонней разделкой кромок, в котором край элемента соединения одного подготовлен в форме J с одной стороны. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварной шов с односторонней U-образной разделкой кромки — Сварной шов с разделкой кромок, в котором каждый край соединения подготовлен в форме J или половины U с одной стороны. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварной шов с односторонней разделкой кромки — Сварной шов с разделкой кромок, в котором край соединения одного элемента является скошенным с одной стороны. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

сварной шов с разделкой кромок двойным скосом — Сварной шов с разделкой кромок, в котором одна кромка соединения является обточенной с обеих сторон. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации (затвердевания) расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Сварные швы подразделяются:

Классификация по положению в пространстве| 1 - нижнее положение 2 - горизонтальное или вертикальное положения 3 - потолочное положение |

Сварка швов в нижнем положении по сравнению со сваркой других швов наиболее удобна и экономична (при прочих равных условиях).

Классификация по протяженностиПо протяженности швы подразделяют:

| Сплошные | ||

| Прерывистые | цепные | |

| шахматные |

Швы подразделяются:

| Продольный (фланговый) | усилие параллельно оси шва | |

|

Поперечный (лобовой) | ось шва перпендикулярна направлению действия усилий | |

| Комбинированный | комбинация продольного и поперечного швов | |

| Косой | ось шва располагается под углом к направлению действующих усилий |

Швы подразделяются:

Выпуклые швы лучше работают в соединениях при статических нагрузках, однако чрезмерный наплыв приводит к лишнему расходу электродного металла и поэтому выпуклые швы неэкономичны.

Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как нет резкого перехода от основного металла к сварному шву. В противном случае создается концентрация напряжений, от которых может начаться разрушение сварного шва.

Классификация по условиям работы сварного узлаВ процессе эксплуатации изделия сварные швы подразделяют:

Швы делятся на:

Ниточные швы обычно выполняют при сварке тонкого металла, а уширенные швы - при наплавочных работах.

Классификация по числу проходов (слоев)По числу проходов (слоев) сварные швы подразделяются:

При сварке каждый слой многослойного стыкового шва, кроме усиления и подварочного шва, отжигается при наложении следующего слоя. В результате такого теплового воздействия улучшается структура и механические свойства металла шва.

Классификация по характеру выполненияКатегория:

Сварка металлов

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла. Сварной шов является частью сварного соединения, которая по своей структуре отличается от структуры основного металла.

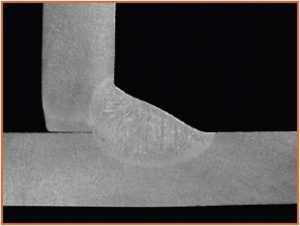

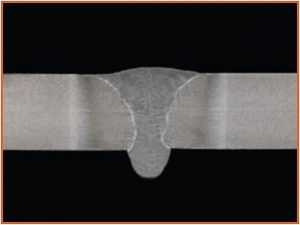

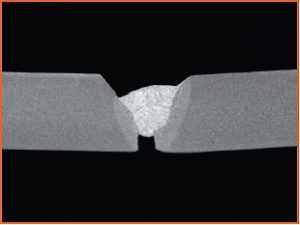

Сварные швы по виду соединения и форме поперечного сечения подразделяются на стыковые и угловые. Стыковые швы применяют для выполнения стыковых и, значительно реже, угловых и тавровых соединений. Угловые швы применяют в угловых, тавровых и нахлесточных соединениях.

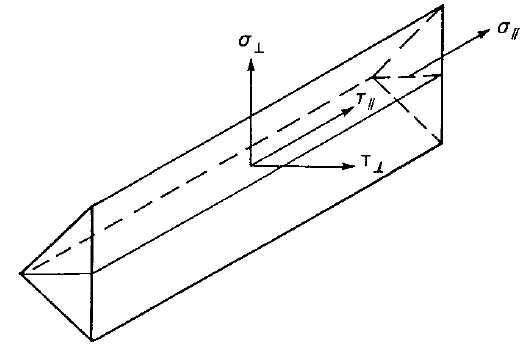

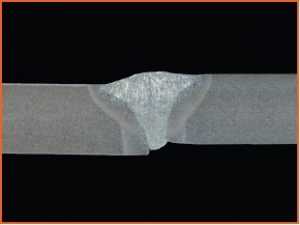

Стыковой шов характеризуется шириной шва (е) и глубиной проплавления (ft). Характеристиками углового шва служат ширина шва (е), толщина шва (а) и катет шва (К).

Глубина проплавления стыкового шва (ft) — наибольшая глубина расплавления основного металла в сечении шва.

Толщина углового шва (а)—наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

Катет углового шва (К) — кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части. При симметричном угловом шве за расчетный катет принимается любой из равных катетов, при несимметричном шве — меньший.

Выпуклость сварного шва (g)—выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линий границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

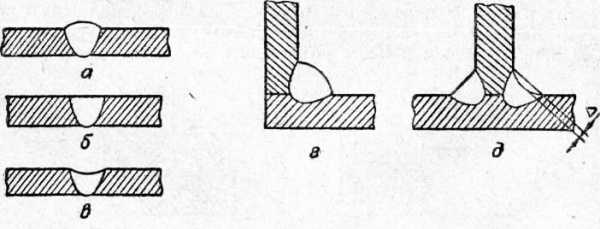

Рис. 1. Сварные швы стыковой и угловой:

е — ширина шва; h — глубина проплавления; g — выпуклость (усиление) шва; а — толщина шва; с — катет шва

Швы сварных соединений можно классифицировать по различным признакам.

По форме наружной поверхности. Сварные швы могут быть выпуклыми, плоскими, вогнутыми. Стыковые швы выполняются выпуклыми (с усилением) и плоскими. Вогнутость стыковых швов недопустима, это является серьезным браком сварки.

Угловые швы выполняются выпуклыми, плоскими, вогнутыми. Вогнутость (А) угловых швов при сварке во всех пространственных положениях допускается не более 3 мм.

Выпуклость (усиление) сварных швов допускается не более 2 мм при сварке в нижнем положении и не более 3 мм при сварке в остальных положениях. Допускается увеличение усиления сварных швов, выполненных в вертикальном, горизонтальном и потолочном положениях на 1 мм при толщине основного металла до 26 мм и на 2 мм при толщине основного металла свыше 26 мм.

Сварные соединения с выпуклыми (стыковыми и угловыми) швами лучше работают на статическую нагрузку. Но швы с чрезмерным усилением нежелательны по двум причинам:

а) повышенный расход электродов и электрической энергии;

б) концентрация напряжений в точках пересечения поверхности шва с основным металлом.

Сварные соединения с плоскими (стыковыми и угловыми) и вогнутыми (угловыми) швами лучше работают на переменную и динамическую нагрузку.

По положению сварки. В соответствии с ГОСТ 11969—79 (СТ СЭВ 2856—81) («Сварка плавлением. Основные положения и их обозначения») сварные швы классифицируются в зависимости от положений сварки. Положение сварки определяется углом наклона продольной оси шва (а) и углом поворота поперечной оси шва ((3) относительно их нулевых положений.

Рис. 2. Классификация швов по форме наружной поверхности: а — стыковой выпуклый; б — стыковой плоский; в — стыковой вогнутый; г — угловой выпуклый; д — угловые плоский и вогнутый

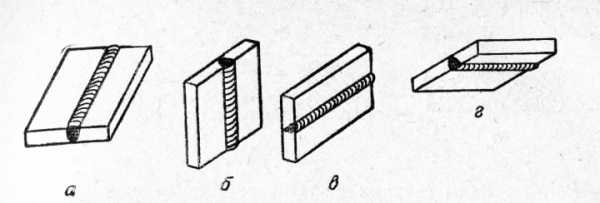

Рис. 3. Положение швов в пространстве:

а — нижнее; б — вертикальное; в — горизонтальное; г — потолочное

Установлены следующие положения сварки и их обозначения: нижнее — Н, в лодочку — Л, горизонтальное — Г, полугоризонтальное — Пг; вертикальное — В, полувертикальное — Пв; потолочное — IT, полупотолочное — Пп.

Сварка в нижнем положении наиболее удобна, легко осваивается. В заводских условиях с помощью различных приспособлений удается почти полностью сваривать конструкции в нижнем положении. Сварка швов в вертикальном, горизонтальном и потолочном положениях выполняется в строительно-монтажном производстве.

По протяженности. Различают сварные швы непрерывные и прерывистые. Непрерывный шов — сварной шов без промежутков по длине. Непрерывные швы по длине условно делят на короткие (до 300 мм), средние (до 1000 мм) и длинные (свыше 1000 мм).

Прерывистый шов — сварной шов с промежутками по длине. Расстояние от начала одного участка шва до начала следующего участка называется шагом шва (t). Прерывистые швы могут быть цепными и шахматными.

Цепной прерывистый шов — двусторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого.

Шахматный прерывистый шов — двусторонний прерывистый шов, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой ее стороны.

По отношению к направлению действующего усилия. Различают сварные швы фланговые (боковые), лобовые, косые, комбинированные.

Фланговый шов расположен параллельно направлению действующего усилия.

Лобовой шов расположен перпендикулярно (нормально) к направлению действующего усилия.

Рис. 3. Прерывистые сварные швы:

а — цепной; б — шахматный; в — шаг прерывистого шва; г — длина участка шва

Рис. 4. Виды сварных швов по способу заполнения сечения шва:

а — однослойный; б — многослойный; в — многослойный многопроходный

Косой шоё расположен под углом к направлению действующего усилия. Комбинированный шов представляет сочетание» флангового и косого, флангового и лобового.

По способу заполнения сечения шва. Различают сварные швы однослойные (однопроходные), многослойные, многослойные многопроходные (рис. 4).

В многослойном шве число слоев равно числу проходов. Если в многослойном шве некоторые слои выполняются в несколько проходов, то такой шов называется многослойным многопроходным.

В стыковых сварных соединениях в основном применяются однослойные и многослойные швы. В угловых, тавровых и нахле-сточных соединениях чаще применяются однослойные и многослойные многопроходные швы.

По условиям и месту выполнения. Различают сварные швы заводские и монтажные. Заводские швы, как правило, выполняются в помещениях (цех, мастерские или участок монтажных заготовок), т. е. в наиболее благоприятных для сварки производственных условиях. Монтажный шов — сварной шов, выполняемый при монтаже конструкций или сооружения. Монтажные швы чаще выполняются в неблагоприятных для сварки условиях (на больших высотных отметках, в различных пространственных положениях сварки, на открытом воздухе, зимой и летом).

| Технический термин | Определение |

|---|---|

| образец для тестирования наплавленного металла | Образец для тестирования с участком, полностью состоящим из наплавленного металла. |

| образец для испытания на загиб с растяжением корневой стороны шва | Образец со стыковым швом с корневой стороной, подвергнутой растяжению. |

| образец для испытания на загиб с растяжением внешней стороны шва | Образец со стыковым швом с внешней стороной, подвергнутой растяжению. |

| образец для испытания на боковой загиб | Образец с загибом для тестирования поперечной секции шва. |

| испытание на управляемый изгиб | Испытание на изгиб, при котором образец изгибается в определенную форму с использованием набора подвижных и неподвижных штампов. |

| испытание на изгиб валиками | Испытание на изгиб, при котором образец помещается на ролики, как показано на иллюстрации ниже, и изгибается под воздействием силы поршня. |

| испытание на свободный изгиб | Испытание на изгиб, в ходе которого продольные концы образца изгибаются в исходный угол, после чего образец изгибается свободно путем приложения силы с двух концов без применения набора подвижных и неподвижных штампов или роликов. |

| многослойная сварка | Соединение, состоящее из нескольких слоев сварных швов. |

| пора | Маленькое отверстие в поверхности сварного шва. |

| наплавка | Сварочная технология нанесения желаемого наплавленного металла на металлическую поверхность. |

| наплавление твердого сплава | Сварочная технология нанесения твердого наплавленного металла на металлическую поверхность. |

| хрупкость в надрезе | Даже если металл обладает достаточной вязкостью при отсутствии надрезов, он может стать хрупким и сломаться при наличии надрезов. Такая характеристика называется хрупкостью в надрезе. |

| кратер | Углубление в поверхности сварного шва в конце валика при дуговой сварке. |

| остаточное напряжение | Напряжение, сохраняющееся в сооружении или его компонентах. |

| чувствительность к растрескиванию | Склонность к образованию трещин в сварочном соединении.Склонность к образованию трещин в сварочном соединении. |

| свариваемость | Подходящее для сварки качество основного металла. |

| электрошлаковая сварка с расходуемым соплом welding | Процесс электрошлаковой сварки с использованием расходуемого сопла. |

| дуговая сварка с пружинным контактом | Процесс дуговой сварки, при котором один электрод поддерживается в контакте под заданным малым углом по отношению к линии сварки во время сварки с использованием силы упругости устройства, размещенного на поверхности свариваемого изделия. |

| односторонняя сварка | Вид стыковой сварки, при котором сварочный процесс ведется от V-образной стороны соединения и образует проплавной шов с подкладочным материалом. |

| Технический термин | Определение |

| сварочное соединение | Соединение, на котором выполнена сварка. |

| сварочное соединение с накладкой | Вид сварочного соединения, в котором торцевые поверхности стыковых пластин свариваются угловыми швами с поверхностью соединяемых компонентов. |

| соединение внахлестку | Вид сварочного соединения, в котором два элемента частично нахлестываются друг на друга, и лицевая поверхность одного сваривается угловым швом с торцевой поверхностью другого. |

| V-образный шов | Вид сварочного соединения, в котором V-образная разделка кромки выполнена на односторонней поверхности соединяемых элементов, основные формы кромок приведены ниже. |

| К-образная с двумя прямолинейными скосами одной кромки | Вид сварочного соединения, в котором двойная разделка кромки выполнена на двух сторонах соединяемых элементов, основные формы кромок приведены ниже. |

| совмещенное сварочное соединение (соединение внахлестку с уступом) | Вид соединения внахлестку, в котором край одного элемента отгибается, чтобы совместить два элемента в одной плоскости, также называется соединением внахлестку с уступом. |

| торцовое соединение | Сварочное соединение между краями двух или более параллельных или почти параллельных друг другу элементов. |

| стыковое соединение | Сварочное соединение между двумя элементами, лежащими приблизительно в одной плоскости. |

| угловой стык | Сварочное соединение между двумя элементами, расположенными приблизительно под прямым углом друг к другу в L-образной форме, где сварной шов выполнен в вершине угла. |

| тавровое соединение | Сварочное соединение между двумя элементами, расположенными приблизительно под прямым углом друг к другу в Т-образной форме, в котором кромка одного соединяется с лицевой поверхностью другого. |

| разделка кромок под сварку | Разделка, подготовленная между двумя элементами перед их сваркой, типичные формы представлены ниже. |

| угол разделки кромки | Общий угол раскрытия кромок между двумя элементами, соединяемыми угловым швом. |

| угол скоса кромки | Угол между подготовленной кромкой элемента и плоскостью, перпендикулярной его поверхности. |

| длина катета | Расстояние от корня соединения до границы наружной поверхности углового шва. |

| размер углового шва | Размер углового шва (S1, S2, S3) указывается для разработки сварочного соединения. Треугольник, определенный этими размерами, должен вписываться в поперечное сечение углового шва. |

| действительная толщина шва (действительная толщина углового шва), (действительная толщина стыкового шва) | Для углового шва - кратчайшее расстояние, измеренное в поперечном срезе от корня до поверхности шва. Для стыкового соединения - наименьшая толщина, измеренная через корень шва в его поперечном сечении. |

| толщина шва | См. расчетную и действительную толщину шва. |

| расчетная толщина шва (расчетная толщина углового шва), (расчетная толщина стыкового шва) | Для углового шва - расстояние от корня соединения по линии, перпендикулярной гипотенузе прямого угла, образованного сторонами шва. Для стыкового шва - толщина свариваемых компонентов. Если компоненты обладают разной толщиной, показатель толщины более тонкого компонента принимается за расчетную толщину шва. |

| корень шва | В поперечном сечении сварного шва, нижние точки пересечения сварочного металла и основного металла. |

| зазор между свариваемыми кромками (корень стыкового шва), (корень углового шва) | Для стыковых швов - часть соединения, в которой элементы находятся на самом близком расстоянии друг от друга. Для угловых швов - часть соединения, в которой элементы пересекаются друг с другом. |

| корневой зазор (зазор в вершине разделки) | Расстояние между соединяемыми элементами в нижней части разделки кромок. |

| радиус корня разделки | Радиус в нижней части J-образной, U-образной и H-образной разделки. |

| притупление корня разделки шва | Вертикальная поверхность в нижней части разделки сварного шва. |

| граница наружной поверхности сварного шва | Пересечение между поверхностью сварочного соединения и основного металла. |

| сварочный символ | Символическое обозначение сварочных соединений на чертежах. |

| угловое сварочное соединение | Соединение, выполненное угловым швом. |

| крестовое (крестообразное) соединение | Сварочное соединение, в котором элементы свариваются между собой угловыми швами в крестообразную форму, как показано на иллюстрации ниже. |

| глубина разделки | Расстояние от поверхности основного металла до дна кромки, разделанной между двумя элементами, подготовленными к сварке. |

| поверхность разделки | Поверхность свариваемого элемента, входящая в кромку для сварки. |

| соединение в косой накладной замок | Вид сварочного соединения, в котором края элементов, подлежащих сварке, обрабатываются с односторонним скосом и параллельными поверхностями кромок для создания широкой контактной поверхности, что применяется, главным образом, для пайки и проковки шва. |

| Технический термин | Определение |

| поперечное колебание электрода | Вид сварочной операции, в которой электрод колеблется в поперечном направлении в ходе работы. |

| подкладывание | Технология поддержки сварочного металла путем помещения металла или огнеупорного материала с обратной стороны шва. |

| подкладка | Металлическая полоска, используемая для подкладывания. |

| вырубка корня шва | Удаление сварочного металла и основного металла с обратной стороны стыкового сварного соединения для устранения неполного проплавления или корневого прохода для обеспечения полного проплавления при последующей сварке с этой стороны. |

| магнитное дутье (Дутье дуги) | Отклонение электрической дуги от нормальной траектории под воздействием электромагнитной силы. |

| слой | Слой наплавленного металла, состоящий из одного или нескольких проходов. |

| проход | Одиночная сварочная операция в последовательном направлении вдоль соединения. |

| верхняя позиция | Позиция, в которой сварка проводится от низа соединения, чья ось шва и лицевая сторона остаются почти горизонтальными. |

| горизонтальная позиция | Позиция, в которой сварка выполняется от боковой стороны соединения, чья ось шва остается почти горизонтальной, а в случае стыковых соединений, лицевая сторона остается почти вертикальной. |

| вертикальная позиция | Позиция, в которой сварка выполняется от лицевой поверхности соединения, чья ось шва которого остается почти вертикальной. |

| нижняя позиция | Позиция, в которой сварка выполняется от верха соединения, чья ось шва и лицевая поверхность остаются почти горизонтальными. |

| линия сварки | Линия, указывающая направление валика шва, углового шва или стыкового шва. |

| сварочный ток | Электрический ток, вырабатывающий тепло, необходимое для сварки. |

| длина шва | Продолжительность непрерывного сварного шва, не включающая его начальную часть и кратер. |

| эффективная длина шва | Полная длина сварного шва, вдоль которой имеется поперечная секция нужного размера. |

| проплавление (проплавление сварного шва) | Самое большое расстояние, на которое сварочный металл проникает вглубь от поверхности основного металла или поверхности кромки. |

| усиление шва | Излишек сварочного металла в размере, требуемом для стыкового шва с разделкой кромок или углового шва. |

| подрез | Кромка, расплавившаяся в основной металл рядом с наружной поверхностью или корнем сварного шва и оставшаяся незаполненной сварочным металлом. |

| нахлестка | Проникновение сварочного металла за пределы наружной поверхности или корня сварного шва, не соединенное с основным металлом. |

| флокен | Подобный рыбьему глазу участок серебристо-серого цвета, который может возникнуть на поверхности слома сварочного металла. |

| шлак | Неметаллический продукт процесса сварки. |

| шлаковой включение | Дефект, состоящий из шлака, заключенного в сварочном металле или на поверхности соединения. |

| разбрызгивание | Частицы металла или шлака, выбрасываемые в процессе дуговой сварки или кислородно-газовой сварки. |

| потери на разбрызгивание | Потери металла, вызванные разбрызгиванием. |

| свищ | Дефект в виде пустоты, образовавшийся за счет включения пузырьков газа в сварочном металле во время застывания. |

| трещина в корне шва | Трещина, образовавшаяся, как правило, в околошовной зоне возле шовного валика, которая обычно не доходит до поверхности основного металла. |

| производительность наплавки | Масса наплавленного металла за единицу времени. |

| Эффективность наплавки | Соотношение массы наплавленного металла к массе нетто израсходованных сварочных материалов, без учета концевых отрезков. Для покрытых электродов масса покрытия обычно включается в расчет, но может исключаться в определенных случаях. |

| валик сварного шва | Валик шва, образующийся в результате сварочного прохода. |

| производительность расплавления электрода | Масса или длина электрода, проволоки или прутка, расплавляющаяся за единицу времени. |

| сварочная ванна (ванна расплавленного металла) | Углубленный участок металла, расплавленного температурой сварочной дуги. |

| предварительный подогрев | Подогрев основного металла перед сваркой или кислородно-газовой резкой. |

| послесварочный нагрев (немедленная, послесварочная термообработка) | Воздействие высокой температурой на соединение после сварки или кислородно-газовой резки. Послесварочный нагрев, проводимый непосредственно после сварки с целью устранения диффузного водорода из сварного шва и предотвращения холодного растрескивания называется "немедленным послесварочным нагревом". Послесварочный нагрев, проводимый спустя некоторое время после сварки с целью устранения остаточных напряжений и улучшения механических свойств и повышения устойчивости к коррозии называется "послесварочной термообработкой". |

| Зона сварочного металла | Расплавившаяся и отвердевшая часть сварочного металла. |

| наплавленный металл | Металл, наплавленный на основной металл в ходе сварки. |

| зона сварного шва (шов) | Общий термин для совокупного обозначения сварочного металла и околошовной зоны. |

| сварочный металл | Расплавившийся и затвердевший в ходе сварочного процесса металл в составе сварного шва. |

| околошовная зона | Часть основного металла, не подвергшаяся расплавлению, но изменившая механические свойства и микроструктуру под воздействием высокой температуры в ходе сварки или кислородно-газовой резки. |

| усиленный угловой шов | Угловой шов с выпуклой поверхностью. |

| вогнутый угловой шов | Угловой шов с вогнутой поверхностью. |

| непрерывный угловой шов | Угловой шов с непрерывной поверхностью. |

| проплавной шов | Сварной шов, выполненный в продольном отверстии в одном или двух наложенных элементах соединения. |

| заклепочный шов | Сварной шов, выполненный путем заполнения круглого отверстия наплавным металлом в одном элементе соединения, для сплавления его с другим элементом. |

| шов с конусной кромкой | Сварной шов, выполненный по конусной кромке между двумя элементами соединения. |

| стыковой шов | Сварной шов, выполненный встык. |

| уплотняющий шов | Любой сварной шов выполненный исключительно с целью достичь определенной герметичности для предотвращения просачивания жидкости. |

| упрочняющий шов | Поверхностный шов, в котором металл наплавляется на поверхность для достижения желаемого измерения на изношенную или недостаточную по размеру основу. |

| стыковая наплавка | Поверхностный шов, в котором разнородный металл наплавляется на поверхность кромки основного металла для предотвращения химического воздействия основного металла на сварочный металл, который будет наплавлен впоследствии путем стыковой сварки. |

| подкладочный шов | Поверхностный шов, в котором не склонный к образованию трещин металл наплавляется для предотвращения растрескивания или разъединения перед выполнением упрочняющего шва на основном металле. |

| прорезь | Отверстие полукруглой формы в одном из элементов соединения, выполненное с целью избежать пересечения линий сварки на этом элементе и на другом, присоединенном к нему. |

| подварка | Сварочный шов, выполненный с обратной стороны V-образного шва после сварки с лицевой стороны. |

| подварочный шов | Вид подварки, предварительно выполняемый с обратной стороны V-образного шва с целью предотвратить излишнее проплавление при дуговой сварке с лицевой стороны. |

| угловой шов | Сварочный шов с угловой разделкой кромок. Типичные угловые швы приведены ниже. I−образный, V−образный, V-образный с прямым скосом одной кромки, U−образный, J−образный, X−образный, H−образный, K−образный, Двойной J-образный с криволинейнымскосом одной кромки. |

| правая сварка | Техника сварки, при которой направление сварочной горелки противоположно ходу сварки. |

| прямая (левая) сварка | Техника сварки, при которой направление сварочной горелки совпадает с ходом сварки. |

| прихваточный шов | Сварка, при которой шов выполняется с целью удержать элементы сварочного соединения в нужном положении до завершения основных швов. |

| сварка короткими участками вразброс | Техника сварки, при которой сначала выполняются прерывистые сварные швы, а после их достаточного остывания свариваются пропущенные участки. Главная цель этого - свести к минимуму искажения при сварке. |

| угловой шов | Сварочный шов с поперечным сечением приблизительно треугольной формы, соединяющий две поверхности приблизительно под прямым углом друг к другу в соединении внахлестку, Т-образном соединении или угловом стыке. |

| передний угловой шов | Вид углового шва, в котором ось шва почти перпендикулярна направлению прилагаемого касательного напряжения. |

| фланговый угловой шов | Вид углового шва, в котором ось шва почти параллельна направлению прилагаемого касательного напряжения. |

| прерывистый угловой шов | Сварной шов, прерываемый несваренными промежутками. |

| шахматный прерывистый угловой шов | Прерывистый угловой шов, выполненный по обеим сторонам Т-образного соединения, в котором отрезки сварки чередуются на двух сторонах. |

| обратноступенчатая сварка | Техника сварки, при которой направление маневрирования электрода при каждом проходе противоположно общему направлению сварки. |

| блочный цикл (сварка блоками) | Вариант цикла наплавки для многопроходной сварки, в котором отдельные участки свариваются несколькими слоями до сварки промежуточных участков. |

| обварка по периметру | Продолжительный угловой шов вокруг углов элемента в качестве продолжения основного углового шва. |

| планка, конечная планка (выводная планка), начальная планка (вводная планка) | Дополнительный материал, выходящий за пределы обоих концов сварного соединения, на котором начинается (вводная планка) или завершается (выводная планка) сварной шов. |

| прожог (излишнее проплавление) | Протекание расплавленного металла с противоположной стороны кромки через корень шва. |

| заданное искажение | Искусственное угловое искажение основного металла перед началом работ, направленное против хода сварки, приложенное в пределах искажения, предполагаемого при сварке с лицевой стороны. |

| сварка наклонным электродом | Вариант дуговой сварки в среде защитного газа, при которой покрытый электрод удерживается специальным приспособлением и сварка проходит автоматически по мере того, как держатель спускается под воздействием силы тяжести, в то время как электрод продолжает входить в контакт с линией сварки под определенным углом по отношению к основному металлу. |

| зажигание дуги | Начало или мгновенное образование дуги на основном металле с последующим угасанием. |

| Технический термин | Определение |

| Дуговая сварка с переменным током (АС) | Вид сварки, при которой для образования дуги используется переменный ток (АС). |

| Дуговая сварка с постоянным током (DС) | Вид сварки, при которой для образования дуги используется постоянный ток (DС). |

| автоматическая дуговая сварка | Дуговая сварка с применением оборудования, в котором сварочная проволока подается автоматически, и сварка идет автоматически без ручного управления. |

| полуавтоматическая дуговая сварка | Дуговая сварка с применением оборудования, контролирующего подачу проволоки, тогда как сварочная горелка управляется вручную. |

| отрицательный электрод | Комбинация проводов сварочной цепи при дуговой сварке с постоянным током, в которой электрод является отрицательным полюсом, а обрабатываемое изделие - положительным полюсом сварочной дуги. |

| положительный электрод | Комбинация проводов сварочной цепи при дуговой сварке с постоянным током, в которой электрода является положительным полюсом, а обрабатываемое изделие - отрицательным полюсом сварочной дуги. |

| напряжение дуги | Напряжение, подаваемое междудвумя полюсами дуги. |

| длина дуги | Расстояние между двумя полюсами дуги. |

| кабельное соединение на рабочем участке | Электрическое соединение кабеля рабочего участка с основным металлом или другим металлическим объектом, с которым основной металл входит в контакт. |

| оголенный сердечник | Оголенная часть покрытого электрода, которую удерживает устройство для держания электрода. |

| расходуемый электрод | Электрод, расплавленный и сожженный дугой в ходе дуговой сварки и дуговой резки. |

| нерасходуемый электрод | Электрод, который не может быть сожжен температурой дуги из-за высокой точки плавления. |

| диаметр электрода | Диаметр флюсовой проволоки или покрытого электрода. |

| капля | Частицы расплавленного металла, переносимые с конца сварочного электрода на поверхность основного металла. |

Сварной шов представляет собой сварной шов, который выполняет основную функцию уплотняющих соединений. Уплотнительные сварные швы обычно используются в газовых или жидких контейнерах для содержания газообразных или жидких веществ и предотвращения утечки. Наличие сварных швов также предотвращает попадание газов или жидкостей в определенные закрытые зоны, где они могут вызвать коррозию или другие повреждения.

Сварные швы наносятся на детали, которые должны быть оцинкованы. Существует два типа готовых оцинкованных соединений, обычные и вентилируемые, которые можно сваривать вместе, соответственно, сваркой уплотнения; Также имеется третий готовый к оцинковке шов, для которого не требуется сварной шов. При регулярных соединениях необходимо следить за тем, чтобы сварные швы уплотнения не были такими пористыми, чтобы не допустить утечки. Вентилируемые соединения - это соединения, в которых имеются вентиляционные отверстия или отверстия для выхода газа. При нанесении сварных швов на вентилируемые соединения важно обеспечить, чтобы вентиляционные отверстия были расположены в надлежащих местах; в противном случае накопление газа может повредить суставы.

Следует иметь в виду, что сварные швы размещаются только в качестве защитных мер и не должны увеличивать прочность соединения. Важно, чтобы проектировщик и изготовитель проверили, соответствуют ли места размещения уплотнения требованиям к коду, установленным Американским сварочным обществом (AWS), хотя в некоторых случаях допускаются нарушения кода, которые могут повлиять на гибкость соединений. Также необходимо убедиться, что сварной шов случайно не выполняет какую-либо нежелательную конструкционную функцию или что наличие сварных швов не оказывает слишком негативного влияния на ультразвуковой контроль.

Сварщик должен обладать высокой квалификацией для выполнения этой работы, и при выполнении сварных сварных швов должен соблюдать надежные методы сварки. Надежные методы сварки уплотнений включают соблюдение заданных размеров сварного шва и подвод тепла, выбор правильной формы электрода и соблюдение правильных процедур сварки. Надлежащее время нагрева и давление сварки необходимы для обеспечения полного расплавления и отсутствия вероятности растрескивания сварного шва.

Применение сварных швов широко распространено в пищевой и машиностроительной промышленности. Помимо труб и контейнеров, открытые стальные элементы подвергаются сварке уплотнения перед окрашиванием, чтобы избежать коррозии. Защелкивающееся сварное уплотнение, также известное как накладное уплотнение или резиновый замок, используется как в дверях холодильников, так и в автомобилях.

1 / 1

Соединение металлических деталей сварки давно и прочно вошло в производство, широко применяется в быту и продолжает развиваться в направлениях повышения качества и снижения себестоимости. У этой популярности есть свои плюсы и минусы. Плюс в доступности технологии для широких народных масс. Минус в том, что большое количество непрофессионалов вносит неопределенности в терминологию и описание сварочных процессов. Действующий ныне ГОСТ 5264 – 80 говорит о характеристиках и типах сварных соединений, а также видах сварных швов.

Прежде всего, это неразъемное соединение, которое выполняется сваркой. Существует множество способов выполнения таких работ. Их популярность легко объясняется отличным качеством и высокой прочностью. Низкая стоимость и высокая скорость выполнения позволили этой технологии проникнуть во все сферы народного хозяйства. При этом интерес к сварке не снижается и множество ученых и инженеров продолжают работать над усовершенствованием процесса.

В сварочной технологии рассматривают следующие типы:

стыковое – этот тип соединения предполагает сваривание торцевых поверхностей деталей;

нахлесточное – в этом случае детали располагают параллельно, с частичным заходом одной на другую;

угловое – детали устанавливают под углом и сваривают вдоль линии примыкания;

тавровое – торец одной детали приваривают к боковой поверхности другой детали;

торцевое – сваривание производится по примыкающим боковым поверхностям.

Наибольшее распространение имеет стыковое. Оно не требуют высокой квалификации сварщика, отличается надежностью и качеством. Выполняются с разделкой кромок или без, в зависимости от толщины металла.

Преимущество нахлесточного соединения состоит в том, что отпадает необходимость подготовки свариваемой поверхности. Этот тип наиболее актуален для листов толщиной 8 – 12 мм. Чаще всего встречается при точечной, контактной и роликовой сварке.

При необходимости сваривания деталей под некоторым углом применяют угловые соединения. Надежный провар соединения возможен только при наличии скосов кромок. Выполнение скосов более трудоёмкая операция, чем сама сварка.

Тавровое соединение требует выполнения скосов и большого количества наплавляемого металла, что увеличивает расход электродов и себестоимость изделия. Его форма повторяет литеру «Т». Без разделки торцов можно выполнять односторонние швы на металле толщиной не более 4 мм.

Чаще всего встречается следующая классификация сварных швов:

по положению в пространстве;

по конфигурации;

по степени выпуклости;

по количеству проходов;

по направлению действующего усилия и вектору действия внешних сил;

по виду сварки;

по протяженности.

От пространственного положения шва зависит технология и сложность его выполнения. По этому признаку выделяют следующие виды сварных швов: нижние, горизонтальные, вертикальные и потолочные. Нижние – это азбука всех сварщиков. Они наиболее просты в исполнении и не требуют высокой квалификации сварщика. Самый сложный вид – потолочный. Кроме сложности он неудобен и опасен, возможностью попадания на сварщика капель расплавленного металла.

Разделение по конфигурации не требует особых разъяснений и не отличается особыми приемами. По этому признаку их делят на следующие виды: прямолинейные, криволинейные и кольцевые.

Сварные швы получаются вогнутыми, выпуклыми или плоскими. На этом признаке создали еще одно разделение: по степени выпуклости. Этот признак имеет существенное значение потому, что от него зависят физико-механические свойства. Плоские и вогнутые более гибкие и экономные, по сравнению с выпуклыми. А выпуклые более прочные, но при чрезмерной выпуклости склонны к концентрации напряжений.

С количеством проходов и вектором действия внешних сил все понятно, а вот по виду сварки сварные соединения разделяют по методу:дуговой сварки;

автоматической и полуавтоматической сварки под флюсом;

дуговой сварки в защитных газах;

электрошлаковой сварки;

электрозаклепочные;

контактной электросварки;

паяных соединений.

По признаку протяженности различают сплошные и прерывистые швы. У прерывистых есть свои преимущества – сниженное тепловложение и низкая стоимость. Они, в свою очередь, делятся на цепные и шахматные. Встречаются крайне редко в связи с тем, что не имеют должной прочности и непроницаемости. На стороне сплошных главные козыри – качество, прочность и непроницаемость.

К разным швам предъявляют разные требования, но есть и общие положения, применимые ко всем. Швы должны обладать определенными механическими свойствами и соответствовать их основным показателям:

относительное удлинение в пределах 14 – 16%;

предел прочности не менее чем у свариваемого металла;

показатель твердости не менее чем у свариваемого металла.

Технологические требования сводятся, в основном, к обеспечению полного провара. Иначе трудно гарантировать надежную работу изделия. От внешнего вида шва требуется отсутствие прожогов, наплывов, непроваров и подрезов. Также требуют наличие плавных переходов к основному металлу.

На этот вопрос можно ответить легко и сложно одновременно. Простым ответом может быть слово «всё». Возьмите любой из множества параметров технологического процесса сваривания, нарушьте его и вы не получите приемлемого качества.

Единственно верным подходом для получения надежной сварки можно считать следующий: технологи готовят полноценное технологическое описание процесса, менеджеры обеспечивают условия, материалы, специалистов, в соответствии с описанием; а сварщики выполняют работу без отклонения от техпроцесса. Только так можно получить изделие, которому можно доверять.

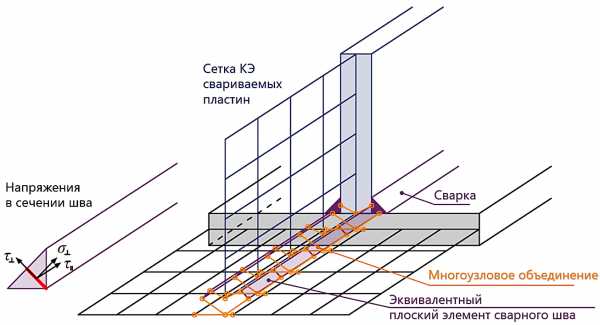

Сварные швы и болты - наиболее сложные элементы с точки зрения моделирования узлов. Заготовки в Excel могут немного упростить их расчёт. Моделировать такие соединения в FEA программах весьма сложно ввиду отсутствия готовых моделей и наборов для болтов и сварки. Для решения этих задач был разработан КМКЭ и реализован в программе IDEA StatiCa.

В решатель IDEA StatiCa заложена уникальная методика, которая носит название Компонентного метода конечных элементов (КМКЭ). Модель сварных швов, используемая в КМКЭ, подробно описана и верифицирована на соответствие различным нормам проектирования. Прочность и деформативность модели сварных швов также сравнивалась с результатами в известных научно-вычислительных программах.

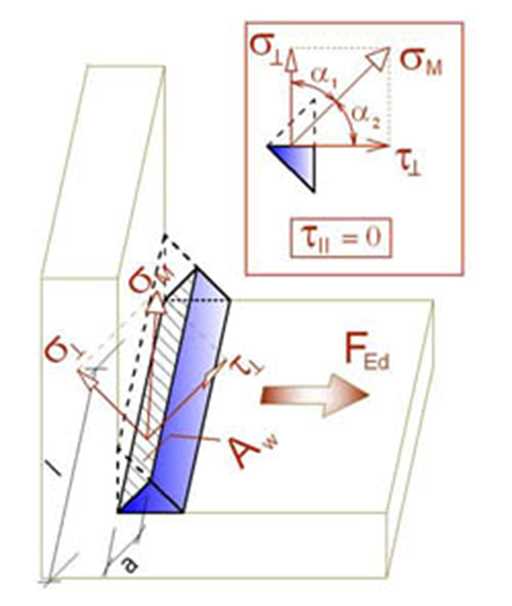

Есть несколько подходов к описанию сварных швов в численных моделях. Большие деформации делают механический анализ более сложным. Здесь могут быть использованы различные способы описания сетки конечных элементов, кинетические и кинематические переменные, а также сложные модели. Как правило, в расчётах используются различные типы геометрических 2D и 3D моделей, и, как следствие, разные типы конечных элементов в зависимости от требуемой точности. Наиболее часто применяемой моделью материала является общая пластическая модель, не зависящая от времени, с критерием текучести по фон Мизесу. Остаточные напряжения и деформации, вызванные свариванием деталей, в расчётной модели не учитываются.

Передача нагрузки на соседнюю пластину описывается совместностью усилий и деформаций, сформулированной на основе Лагранжиана. Такое соединение называется многоузловым объединением ( МО, multi-point constraint, MPC, в английском варианте). Оно связывает узлы конечно-элементной сетки одной пластины с гранью или поверхностью другой пластины. Узлы не соединяются напрямую. Преимущество такого подхода - возможность соединять пластины с несогласованными сетками конечных элементов (сетки различной плотности). Эти ограничения позволяют моделировать срединную поверхность свариваемых пластин с небольшим смещением, соответствующим реальной конфигурации сварного шва и его толщине. Распределение нагрузки по сварному шву наследуется от МО (МРС), а напряжения вычисляются в сечении шва. Этот момент очень важен при распределении напряжений в пластине, расположенной под сварным швом при моделировании Т-образных соединений.

В наших Теоретических основах вы можете найти больше информации об особенностях моделирования сварных швов в КМКЭ и верификации их моделей.

Если вы хотите узнать больше о КМКЭ в общем, то Общие теоретические основы - это определённо то, что вам нужно для начала.

В IDEA StatiCa можно задавать швы с полным проваром или угловые швы, они могут быть непрерывными по всей длине граней соединяемых деталей, частичными или прерывистыми. Швы с полным проваром считаются равнопрочными материалу соединяемых деталей и поэтому не проверяются. В случае угловых швов между интерполяционными кинематическими вставками, соединяющими пластины, добавляется специальный упругопластический элемент сварки. Материал этого элемента работает идеально-упруго-пластически, что позволяет перераспределять напряжения с более нагруженных элементов сварного шва на менее нагруженные и получить прочность шва, схожую с ручным расчётом в случае произвольных сварных швов или тавровых сварных швов в соединениях, не подкреплённых рёбрами жёсткости. Проверка выполняется для самого нагруженного элемента сварного шва.

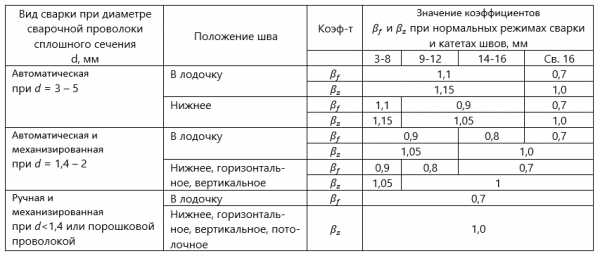

Самый нагруженный элемент углового сварного шва проверяется согласно п. 14.1 СП 16. Длина сварных швов в расчётах берётся равной фактической за вычетом 1 см на каждом непрерывном участке согласно п. 14.1.16 СП 16.13330.2017.

Проверка по металлу шва выполняется по формуле:

\[ \frac{N}{\beta_f k_f l_{we} R_{wf} \gamma_c} ≤ 1.0 \]

Аналогичным образом выполняется проверка по металлу границы сплавления:

\[ \frac{N}{\beta_z k_f l_{we} R_{wz} \gamma_c} ≤ 1.0 \]

где:

| Электрод | Rwun [МПа] | Rwf [МПа] |

| E42 | 410 | 180 |

| E46 | 450 | 200 |

| E50 | 490 | 215 |

| E60 | 590 | 240 |

| E70 | 685 | 280 |

| E85 | 835 | 340 |

Положение сварного шва может быть задано при выборе электрода и вида сварки в настройках Норм и расчётов.

На эпюрах для сварных швов отображаются приведённые напряжения, которые вычисляются по следующей формуле:

\[ \sigma = \sqrt{ \sigma_{\perp}^2 + \tau_{\perp}^2 + \tau_{\parallel}^2 } \]

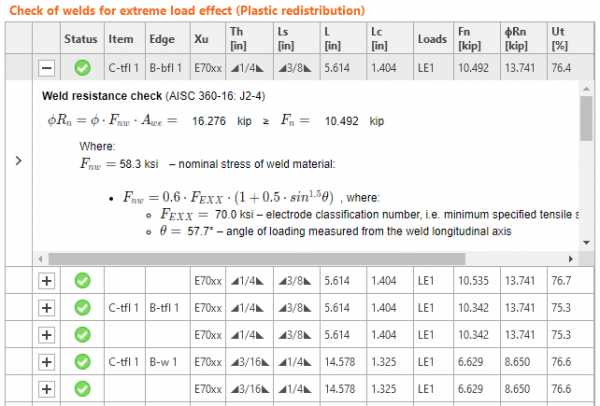

Проверка выполняется согласно AISC 360 - Chapter J2. Прочность сварных швов CJP groove подразумевается такой же, как прочность металла границы сплавления и не проверяется. Все результаты необходимых проверок, как уже привыкли многие пользователи IDEA StatiCa, выводятся в табличном формате с текстовыми пояснениями.

К конструктивным здесь относятся проверки минимального и максимального размера шва, а также достаточности длины шва. Максимальный размер шва проверяется по AISC 360-16 – J2. Минимальный - по Табл. J2.4. Подробные пояснения к параметрам можно найти в этой статье.

Результаты IDEA StatiCa тщательно проверяются и верифицируются в соответствии с требованиями AISC:

Будьте уверены в результатах. Ваши решения будут надёжными и полноценными.

Угловые сварные швы проверяются по EN 1993-1-8. В этом случае инженер следит за расчётным сопротивлением и коэффициентами использования сварки.

Для сварных швов используется автоматическое перераспределение пластических деформаций во избежание сингулярности напряжений в элементах сварки. что позволяет передавать напряжения на недогруженные участки сварного шва по его длине в случае текучести других участков.

Здесь также важно помнить о том, что прочность швов с полным проваром считается равной прочности основного металла и в программе они не проверяются.

Чтобы больше узнать о проверке сварных швов по Еврокоду, обратитесь за помощью к нашим Теоретическим основам.

Верификация сварных соединений по Еврокоду:

Многие из вас уже знают, что IDEA StatiCa позволяет выполнять проверку стальных узлов по нескольким нормативным документам. Кроме описанных выше СП, AISC и Еврокода, в КМКЭ осуществляется проверка сварных швов по следующим нормам:

При моделировании стальных узлов в CAD программах в работе с BIM интерфейсами IDEA StatiCa раньше имелось несколько слабых мест, когда дело доходило до сварных швов. В новой версии IDEA StatiCa 20.1, вышедшей в октябре 2020 года, было реализовано несколько улучшений, полезных для инженеров-проектировщиков, которые значительно ускорили процесс расчёта и конструирования в целом.

Иногда в процессе импорта моделей из CAD программ некоторые сварные швы могли пропускаться или не передавались корректно. Для таких случаев теперь есть опция "Добавить рекомендуемые сварные швы". Когда эта функция активна, программа выполняет проверку отсутствующих, но потенциально необходимых сварных швов. Такие сварные швы затем добавляются в модель и импортируются вместе с остальными компонентами.

Чтобы избежать сингулярности в модели узла после его импорта в IDEA StatiCa, лучше обязательно проверить, все ли сварные швы на месте. Для этой цели мы добавили новую полезную функцию, которая поможет пользователю быстро находить неприваренные детали узла. Программа сама распознаёт нужные элементы и отображает список всех пластин и их краёв, позволяя быстро и удобно добавить нужные сварные швы.

Вызвать команду можно щелчком правой кнопки мыши на заголовке Операции дерева проекта в правой части рабочей области.

Расчёт узлов в IDEA StatiCa - это верифицированный КМКЭ метод, в который заложена верифицированная модель сварных швов, отражающая реалистичное распределение напряжений в конструкции, позволяющая выполнять все необходимые нормативные проверки и соединять пластины с несогласованными сетками конечных элементов. С валидацией результатов можно ознакомиться в примерах, выполненных по каждым нормам. Конечно-элементная модель узла в IDEA StatiCa создаётся автоматически, что является большим преимуществом для любого программно-вычислительного комплекса на основе МКЭ. Не так давно было реализовано несколько улучшений, позволяющих ускорить процесс импорта узлов из CAD систем.

Сварка деталей - отличный технологический приём, очень полезный в конструировании стальных узлов. Однако, для расчёта и проверки сварных швов по нормам инженеру необходим точный и высокотехнологичный инструмент. И IDEA StatiCa как нельзя лучше подходит под это определение. Она будет незаменима в работе с любыми вашими проектами.

Хотите улучшить свои навыки по моделированию и расчёту узлов? Пройдите онлайн-курс на платформе IDEA StatiCa Campus.

Сварной шов, также известный как сварной шов или сварное соединение, представляет собой место, где материалы соединяются путем их плавления и затвердевания. Образуется в процессе сварки, чаще всего металлов или пластмасс. В польской промышленности существует основное разделение сварных швов на: стыковые, угловые и прочие (кромочные, коньковые и сквозные). Тем не менее, есть также много подкатегорий сварных швов, которые стоит знать.

Есть несколько важных терминов, которые необходимо знать, когда вы хотите знать, какие бывают типы сварных швов. Они встречаются как в литературе по сварке, так и в технической документации. Наиболее часто повторяющиеся выражения:

Поверхность сварного шва - иначе говоря, наружная поверхность сварного шва со стороны укладки.

Корень шва - возникает при сварке с одной стороны.Именно наружная поверхность валика, противоположная лицевой стороне, расплавляет горловину разделки под сварку.

Подступенок - выступ, выступающий за толщину материала.

Линия сплавления - это линия между сварным швом и околошовной зоной. Он определяет предел, до которого сплавляется свариваемый материал.

Зона термического влияния - зона, которая подвергается механическим, структурным, прочностным и подобным изменениям при сварке.

Симметричный стык - стык, имеющий одинаковую форму поперечного сечения как с лицевой стороны, так и со стороны корня.

Прерывистый сварной шов - Равномерно расположенный сварной шов.

Непрерывный сварной шов - шов, проходящий по всей длине соединения.

Allweld.pl © Copyright Все права защищены. Все фотографии и описания защищены законом об авторском праве, их запрещено копировать, изменять или публиковать без предварительного согласия.

Типы сварных швов

Сварные соединения можно разделить на несколько групп, учитывая их форму и внешний вид (не только внешний, но и вид в поперечном сечении). Как уже было сказано, основными типами сварных швов являются:

Allweld.pl © Copyright Все права защищены. Все фотографии и описания защищены законом об авторском праве, их запрещено копировать, изменять или публиковать без предварительного согласия.

Также есть сварные швы без отверстий:

Существует также множество подкатегорий сварных швов, в т.ч. периферия с подогнутыми, полностью или частично оплавленными краями, или тип стыка I, V, 1/2 V, Y, 1/2 Y, U, 1/2 U, V с отвесными краями и 1/2 V с отвесными краями. При этом некоторые из них дополнительно именуются правыми или левыми швами.

Что такое маркировка сварных швов? Все представлено на чертежах:

Цельносварной.ru © Copyright Все права защищены. Все фотографии и описания защищены законом об авторском праве, их запрещено копировать, изменять или публиковать без предварительного согласия.

Сварные соединения могут быть представлены в обычном или упрощенном виде в соответствии с Польским стандартом. Точный способ рисования сустава зависит от типа проекции:

Сварные швы на чертеже обозначены особым образом, а их характеристики определены 8 точками. Это:

Смотрите другие интересные статьи из нашего блога:

- Сварка цинком - вся самая важная информация о сварке цинком

- Сварка латуни - вся самая важная информация о сварке этого металла

- Сварка алюминия - вся самая важная информация о сварке этого металла

- Сварка чугуна - вся самая важная информация о сварке этого металла

- Сварка электродом - вся самая важная информация по сварке электродом ММА

- Инверторные сварочные аппараты - Все об инверторных сварочных аппаратах

— зарядное устройство — см. рекомендуемые зарядные устройства

.Руководство по закупкам:

- Сварочный аппарат для любителей и начинающих любителей рукоделия

- Инверторный сварочный аппарат до 500 злотых

- Инверторный сварочный аппарат до 1000 злотых

- Инверторный сварочный аппарат от 1000 до 2000 злотых

- Как правильно выбрать сварочный аппарат для ваших нужд

.

Сварка заключается в соединении материалов путем их нагревания и расплавления в месте соединения с добавлением или без добавления связующего. Источником тепла обычно является сварочная дуга, образованная током, генерируемым источником сварочного тока. Дуговая сварка – это дуговая сварка.

Для дуговой сварки можно использовать только тепло, выделяемое дугой, при котором детали сплавляются друг с другом.Например, так выглядит сварка вольфрамовым электродом в среде инертного газа (TIG).

Однако обычно наполнитель также вплавляется в шов. Подается через механизм подачи проволоки, к которому подключен сварочный пистолет (сварка МИГ/МАГ), или вручную в виде покрытого электрода. Присадочный материал должен иметь примерно ту же температуру плавления, что и свариваемый материал.

Перед началом сварки кромки свариваемых деталей должны быть подготовлены для получения подходящей разделки под сварку, напр.V-образный. Во время сварки дуга расплавляет края разделки и сварочный материал. Это создает сварочную ванну.

При неразъемном сварном шве расплавленная сварочная ванна должна быть защищена от окисления и воздействия окружающего воздуха, например, защитными газами или шлаком. Защитный газ подается в сварочную ванну сварочным пистолетом. Сварочный электрод покрыт материалом (оболочкой), который при плавлении выделяет защитный газ и шлак.

Наиболее часто свариваемыми материалами являются такие металлы, как алюминий, мягкая сталь и нержавеющая сталь. Но вы также можете сваривать пластмассы. При сварке пластмасс источником тепла является горячий воздух или электрический резистор.

Сварочная дуга представляет собой электрический импульс, протекающий между сварочным электродом и заготовкой. Дуга возникает, когда между элементами генерируется достаточно большой импульс напряжения.При сварке TIG он создается бесконтактным зажиганием или когда пользователь трется электродом о свариваемый материал (царапающее зажигание).

После зажигания напряжение - подобное разряду молнии - проходит через воздушный зазор и образует дугу с температурой в несколько тысяч градусов (до 10 000°С). Поскольку между заготовкой и электродом постоянно протекает ток, перед началом работы заготовку необходимо заземлить с помощью кабеля заземления, подключенного к сварочному аппарату.

При сварке MIG/MAG электрическая дуга создается за счет контакта присадочного материала с поверхностью заготовки и создания короткого замыкания.Затем эффективный ток короткого замыкания плавит конец сварочной проволоки и образуется дуга. Для получения гладкого и прочного шва сварочная дуга должна быть стабильной. Поэтому при сварке MIG/MAG сварочное напряжение и скорость подачи проволоки должны быть адаптированы к свариваемому материалу и его толщине.

Техника сварки влияет на то, будет ли дуга мягкой или жесткой, и, следовательно, на качество сварного шва. Также важно расстояние между сварочным электродом и канавкой, а также поддержание постоянной скорости движения горелки.Выбор правильного напряжения и скорости подачи проволоки является основным навыком каждого сварщика.

Однако современное сварочное оборудование предлагает множество функций, облегчающих работу сварщиков, таких как сохранение предыдущих настроек сварки или вызов готовых синергетических линий, что значительно упрощает настройку параметров аппарата под задачу.

Защитный газ часто оказывает большое влияние на производительность и качество сварки.Как следует из названия, защитный газ защищает расплавленный шов от окисления, а также от загрязнения и влаги в воздухе. В противном случае эти факторы могут снизить коррозионную стойкость сварного шва, повысить его пористость и ослабить его долговечность за счет изменения геометрии соединения. Защитный газ также охлаждает сварочную горелку. Чаще всего он состоит из аргона, гелия, углекислого газа и кислорода.

Защитный газ может быть инертным или активным. Инертный газ не вступает в реакцию со сварочной ванной.Активный газ, напротив, принимает участие в процессе сварки – стабилизирует дугу и выравнивает подачу материала в сварной шов. Инертный газ используется для сварки MIG (сварка плавящимся электродом в среде инертного газа), а активный газ – для сварки MAG (сварка плавящимся электродом в среде активного газа).

Примером инертного газа является аргон, который не вступает в реакцию с расплавленным сварочным швом. Это наиболее часто используемый защитный газ при сварке TIG. Однако углекислый газ и кислород реагируют с расплавленным соединением, как и смесь углекислого газа и аргона.

Гелий (He) также является популярным инертным защитным газом. Гелий и смесь гелия и аргона используются при сварке TIG и MIG. Гелий способствует большему проплавлению и обеспечивает более высокую скорость сварки, чем аргон.

Углекислый газ (CO2) и кислород (O2) являются активными газами, используемыми в качестве окисляющих компонентов для стабилизации дуги и сглаживания процесса подачи материала при сварке MAG. Точные пропорции компонентов защитного газа зависят от марки стали.

Сварочные процессы, а также конструкция и функциональность сварочного оборудования и принадлежностей регулируются различными международными стандартами. Они содержат определения, инструкции и ограничения по процедурам и конструкции машин, направленные на повышение безопасности и обеспечение высокого качества продукции.

Сварочные аппараты, как правило, подпадают под действие IEC 60974-1, а технические условия поставки и формы, размеры, допуски и маркировка изделий указаны в SFS-EN 759.

Сварка связана с рядом рисков. Электрическая дуга испускает очень яркий свет и УФ-излучение, которые могут повредить ваше зрение. Брызги и искры расплавленного металла могут обжечь кожу и вызвать пожар, а пары, выделяющиеся при горении, могут быть опасны для органов дыхания.

Однако всех этих опасностей можно избежать при правильной подготовке и правильном защитном снаряжении.

Для снижения риска возгорания перед началом работы проверьте окрестности места сварки и удалите все легковоспламеняющиеся материалы.Также должны быть подготовлены средства пожаротушения. Рабочее место также должно быть недоступно для посторонних.

Защищайте глаза, уши и кожу соответствующими средствами индивидуальной защиты. Сварочная маска с автозатемняющимся фильтром защищает глаза, волосы и уши. Защищайте глаза, уши и кожу соответствующими средствами индивидуальной защиты.

Рабочее место также должно иметь достаточную вентиляцию для удаления сварочного дыма.

Подробнее о безопасности при сварке

Методы сварки классифицируются в зависимости от способа выделения тепла и способа подачи присадочного материала. Выбор конкретной техники зависит от свариваемого материала и его толщины, требуемой эффективности работы, желаемых эстетических качеств и целевого качества сварного шва.

Наиболее распространенными методами сварки являются MIG/MAG, TIG и MMA (сварка электродом с покрытием).Самым старым, самым известным и наиболее часто используемым методом является сварка ММА. Он широко используется для установки и наружных работ, требующих оборудования, которое легко носить с собой и использовать.

Медленная сварка TIG дает очень хорошие швы, поэтому этот метод используется для видимых или очень точных сварных швов.

Сварка MIG/MAG чрезвычайно универсальна, поскольку нет необходимости отдельно подавать присадочный материал в сварочную ванну.Вместо этого из сварочного пистолета сварочная проволока подается в газовой защите непосредственно в сварочную ванну.

Существуют также другие методы сварки для специальных применений, такие как лазерная, плазменная, дуговая сварка под флюсом, ультразвуковая, автоматическая сварка с ЧПУ, точечная сварка и сварка трением.

.| Край/около | Указывает, следует ли сваривать только одну кромку или весь периметр грани. Край: Около: |

| Цех / Строительство | Указывает, где выполнять сварку. Этот параметр влияет на сборки и чертежи. Мастерская: Сборка: |

| Местоположение | Определяет положение сварного шва относительно рабочей плоскости.Тип и положение свариваемых деталей влияют на положение сварного шва. Доступные варианты положения сварки: В большинстве случаев Tekla Structures создает сварной шов на грани или стороне детали, обращенной в выбранном направлении (x, y или z). На положение сварного шва также могут влиять следующие факторы:

На рисунке ниже показаны сварные швы в разных положениях:

|

| Форма | Возможные формы соединения: |

| Ссылка как | См. Использование сварных швов для создания сборок. |

| Место | Указывает расположение сварного шва относительно элементов сборки. Опции:

|

| Подготовка 9000 6 | Определяет, какие сборочные детали, если таковые имеются, автоматически подготавливаются к сварке. Опции:

|

| Префикс | Префикс размера сварного шва. Он виден на чертежах, но только если указан размер сварного шва. Стандартные префиксы в соответствии с ISO 2553:

Обратите внимание: если последним символом префикса является s , Tekla Structures создает пространственный объект сварки в соответствии с рисунком справа, чтобы значения и соответствовали размеру сварки. |

| Тип | См. Список типов сварки. |

| Размер | Размер сварного шва. Если ввести нулевое или отрицательное значение, Tekla Structures создает сварной шов, но не отображает его на чертежах. Для составных сварных швов можно ввести значения размеров. |

| Уголок | Угол подготовки под сварку, фаска или разделка. Введите положительное значение для стыковых и кромочных сварных швов. Tekla Structures отображает угол между символом типа сварки и символом контура типа заливки. |

| Контур | Для контура заполнения сварного шва доступны следующие настройки:

Этот параметр не влияет на твердотельные свариваемые тела. |

| Поверхность | На чертежах Tekla Structures отображает символ шероховатости поверхности над символом типа сварного шва. Опции: Этот параметр не влияет на твердотельные свариваемые тела. |

| Корень шва | Толщина конька равна высоте самой узкой части ширины конька. Значения корня сварного шва не отображаются на чертежах, но его размер можно отобразить в списке сварных швов с помощью атрибута шаблона WELD_ROOT_FACE_THICKNESS в отчетах. |

| Эффективное покрытие | Размер сварного шва, используемый в расчетах прочности сварного шва. |

| Ширина гребня | Пространство между свариваемыми деталями. Ввод положительных значений создает сварные швы с квадратными канавками. |

| # округление. | Количество участков прерывистого сварного шва. Использовать только в соответствии со стандартом ISO. |

| Длина | Задает длину, указанную в метке сварного шва. Для прерывистых сварных швов относится к длине сегмента. Этот параметр не влияет на непрерывные твердые тела сварных швов. |

| Расстояние | Если расширенный параметр XS_ AISC_ WELD_ MARK равен TRUE , приращение межцентрового сварного шва для прерывистой сварки. Если расширенный параметр XS_ AISC_ WELD_ MARK имеет значение FALSE , зазор между сварными швами увеличивается при прерывистом сварном шве. Tekla Structures по умолчанию использует метки - для разделения длины и расстояния между сварными швами, например 50-100. Чтобы изменить разделитель, например, на знак @, для расширенного параметра XS_WELD_LENGTH_CC_SEPARATOR_CHAR выберите значение @ . |

| Контрольный уровень NDT | Определяет уровень неразрушающего контроля и контроля. |

| Классификация электродов | Определяет классификацию сварочного электрода |

| Прочность электрода | Определяет прочность электрода. |

| Коэффициент электрода | Определяет коэффициент прочности электрода. |

| Тип процесса | Указывает тип процесса. |

| Справочный текст | Дополнительная информация, которая должна отображаться в символе сварки, например, информация о спецификации сварки или используемом процессе. |

| Подробнее | См. Атрибуты пользователя. |

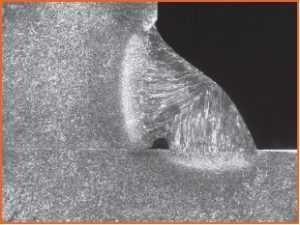

Визуальный осмотр (ВТ) — это оптический метод проверки объектов на наличие расхождений, который можно проверить невооруженным глазом, , а также с помощью таких инструментов, как микроскопы, лупы и зеркала.

Визуальный осмотр включает в себя визуальный осмотр материалов и их соответствия перед процессом склеивания, оценку самого процесса склеивания в процессе склеивания и, самое главное, визуальный осмотр после склеивания.

Многие дефекты, такие как внешние трещины, уже можно обнаружить с помощью визуального контроля, что делает этот тип проверки простой и эффективной процедурой . Его можно использовать для проверки некоторых дефектов сварных швов, поверхностных трещин, явлений коррозии и эффектов шлифования.

Визуальный контроль сварных соединений заключается в осмотре сварных швов. Обычно инспекторы по неразрушающему контролю проверяют наличие трещин, изъязвлений, поверхностных пор, подрезов, недоливов, отсутствующих соединений и других аспектов сварного шва.

Визуальный осмотр ограничен областью поверхности сварного шва, которая видна инспектору, а это означает, что что-то вроде глубины проплавления не может быть определено, если сварной шов не является сварным швом с полным проплавлением и не может быть виден изнутри узла.Поэтому часто требуется разрушающее испытание для дальнейшего исследования качества сварного шва.

Тесты VT всегда используются в первую очередь, а их основными преимуществами являются низкая стоимость, скорость выполнения и высокая эффективность.

Выявление дефектов сварки и материалов осуществляется методом проникающей дефектоскопии. Этот тип метода сопровождается визуальными испытаниями и используется при контроле металлических изделий, таких как сталь, или изготовленных из материалов, не восприимчивых к используемым исследовательским средствам (веществам).Кроме того, испытания на проникновение позволяют лучше проверять детали сложной формы или труднодоступные.

Уважаемые клиенты, наша Академия сварки является самым быстрорастущим учебным центром в Польше. Мы самостоятельно проводим 4 вида обучения в области неразрушающего контроля (ВТ, ПТ, МТ, УК).

У нас есть школа сварщиков и мы предлагаем множество других услуг, связанных со сваркой. У нас есть лабораторные помещения, сварочный цех и полное учебное оборудование.

Любой человек, отвечающий следующим требованиям, может начать обучение визуальному осмотру:

Обучение персонала визуальному осмотру проводится по следующему графику:

Обучение персонала в области визуальных осмотров проводится еженедельно, в выходные или в вечернее время.

Даты занятий полностью адаптированы к потребностям наших клиентов.

Учебные занятия разделены на тематические блоки, которые проводятся в объеме 8 часов/учебный день.

В соответствии с требованиями стандарта PN EN 9712, касающимися квалификации и аттестации персонала неразрушающего контроля в области компетенции, указанной в сертификате , персонал 1 разряда квалификации может быть уполномочен работодателем на выполнение следующих работ в соответствии с инструкциями по неразрушающему контролю:

Сертифицированный персонал уровня 1 не может нести ответственность ни за выбор используемого метода или методики испытаний, ни за интерпретацию результатов испытаний.

В рамках компетенции, указанной в сертификате, персонал 2-го уровня может быть уполномочен работодателем на:

Для участников тренинга мы подготовили профессиональные инспекционные наборы, дополненные микроскопом, эндоскопом, камерой и доступом ко всем необходимым стандартам.

Наши лекционные залы просторны и имеют достаточное освещение, обеспечивающее комфортную работу.

По окончании обучения по НК участники получают сертификаты, подтверждающие полученные знания и навыки. Положительный результат прохождения обучения является основанием для получения дальнейших квалификационных уровней и дает возможность сдать квалификационные экзамены на 1-й, 2-й или 3-й уровень квалификации НК по EN ISO 9712 - в зависимости от выбранного варианта обучения. Экспертизу и сертификацию проводит независимый орган по сертификации персонала неразрушающего контроля.

Процесс квалификации персонала завершается сертификацией в соответствии с EN ISO 9712:2012.

Экзамены проходят в наших учебных центрах во Вроцлаве.

Перед сдачей квалификационного экзамена кандидат должен продемонстрировать наличие у него минимального стажа производственной практики (в соответствии с PN-EN ISO 9712:2012).

Таблица 1 - Минимальная производственная практика для сдачи квалификационного экзамена

| Метод неразрушающего контроля | Минимальное время в днях | ||

| Класс 1 | 2 класс | Прямой 2 класс | |

| ВТ | 3 | 7 | 9 |

| МТ | 3 | 7 | 9 |

| ПТ | 3 | 7 | 9 |

| UT | 7 | 19 | 26 |

| РТ | 7 | 19 | 26 |

| РТ.ФИ | - | - | 13 |

Минимальная производственная стажировка, необходимая для подачи заявки на сертификацию (после успешной сдачи экзамена)

Таблица 3 – Минимальная промышленная практика (нумерация таблиц согласно EN ISO 9712: 2012)

| Метод неразрушающего контроля | Практика (месяцев и ) | ||

| Класс 1 | 2 класс | Прямой 2 класс | |

| В, ET, LT, RT, UT, TT | 3 | 9 | 12 |

| МТ, ПТ, СТ, ВТ | 1 | 3 | 4 |

| a Продолжительность стажировки составляет 40 часов/рабочая неделя или установленная законом неделя.Если человек работает более 40 ч/неделю, он может быть аттестован по общему количеству часов, но должен предоставить доказательства такой практики. | |||

Если кандидат является безработным или самозанятым, заявление об образовании, обучении и опыте работы должно быть заверено по крайней мере одной независимой стороной, чтобы орган по сертификации мог его принять.

В случае самозанятых лиц или если компания не имеет соответствующего квалифицированного персонала, необходимо предоставить справку о лице, руководившем кандидатом, с указанием периода такого обучения и объема задач, выполняемых кандидатом.

Если у вас нет описанного выше опыта, свяжитесь с нами лично.

Преимуществом нашей компании является возможность решения самых разных задач!

Их можно найти во вкладке «Даты курсов».

.

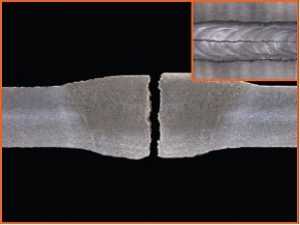

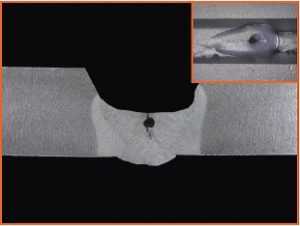

На фотографиях ниже показаны различные недостатки дуговой сварки. На конечный эффект работы влияет ряд факторов, таких как: применяемые практики, материалы и устройства - разработки Kemppi Sp. о.о.

Следующий список не является исчерпывающим, но содержит общую информацию, необходимую начинающим сварщикам.

Возможные причины:

Профилактика:

Возможные причины:

Профилактика :

Возможные причины:

Профилактика:

Возможные причины:

Профилактика :

Возможные причины:

Профилактика:

Возможные причины:

Профилактика:

Возможные причины:

Профилактика:

Возможные причины:

Профилактика:

Возможные причины:

Профилактика:

Возможные причины:

Профилактика:

Возможные причины:

Профилактика :

90 380

Возможные причины:

Профилактика :

Нужна помощь в устранении дефектов сварки?

Хотите знать, каковы возможности?

Свяжитесь с нами, используя форму ниже.