По назначению различают передельный чугун — обычно белый, служащий материалом для передела в сталь литейный чугун —серый, служащий для получения фасонных отливок. Усовершенствование технологии позволяет приготовлять серый чугун, отличающийся очень хорошими механическими свойствами и широко используемый в машиностроении. Однако в связи с хрупкостью область применения серого чугуна ограничена относительно невысокими давлениями и температурами. [c.37]

Чугун применяется передельный томасовский марки Т1 (табл. 1). Содержание в нем кремния желательно минимальное (не более 0,6%), чтобы избежать увеличения продолжительности процесса и сократить расход извести для нейтрализации вредного действия кремнезема на футеровку. Содержание до 1,3% марганца полезно для повышения основности шлака, для предохранения железа от окисления и для удаления из металла серы. Фосфор является наиболее важной примесью в чугуне, дающей при окислении нужное для процесса количество тепла. Сера удаляется в процессе плавки, но содержание ее ограничивается 0,08%, чтобы не вызывать лишнего расхода марганца и извести. [c.45]

Чугуны различают передельные (белые), литейные (серые), специальные и ферросплавы. [c.28]

Выплавляемые в доменных печах чугуны по назначению делятся на литейные (серые), передельные (белые) и специальные (ферросплавы). В литейном чугуне большая часть углерода химически не связана с железом и находится в свободном состоянии в виде графита. Углерод в виде графита придает излому чугуна серый цвет, и чугун поэтому называют серым. [c.21]

В электрических печах выплавляются разнообразные марки чугунов, от передельного до литейного, причем переход с выплавки одного сорта чугуна на другой может быть осуществлен значительно легче, чем в доменных печах. Возможна выплавка высококачественного чугуна с малым содержанием серы. [c.133]

Основным продуктом работы доменной печи является чугун. В зависимости от назначения доменные чугуны подразделяются на литейные (серые), передельные (белые) и специальные (ферросплавы). В зависимости от способа выплавки различают чугун коксовый и древесноугольный. [c.37]

Белый н серый чугун. Серый и белый чугуны резко различаются по свойствам. Белые чугуны очень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь и на ываются передельными чугунами. Часть белого чугуна идет на получение ковкого чугуна. [c.38]

Чугун передельный высококачественный коксовый изготовляется из чистых руд на малозольном, малофосфористом и малосернистом коксе трёх марок ПВК-1, ПВК-2 и ПВК-3. Каждая марка ПЕК подразделяется по содержанию фосфора на классы А, Б, В, Г, Д и по содержанию серы — на категории I, И и III. [c.2]

Чугун передельный высококачественный древесноугольный изготовляется из ЧИСТЫХ отборных бакальских и равноценных им руд трёх марок ПВД-1, ПВД-2 и ПВД-3. Каждая марка ПВД подразделяется по содер-. жанию фосфора на классы А, Б, В, Г и Д и ио содержанию серы — на категории I, И и III. [c.3]

Чугун — это исходный продукт, получаемый выплавкой из руды, он является сплавом железа с углеродом, причем от содержания последнего зависят свойства чугуна. Кроме углерода в чугуне содержатся некоторые примеси сера, фосфор, кремний и др., попадающие в него из руд или занесенные при плавке. Чугун делится на литейный, ковкий и передельный. Литейный чугун идет на получение отливок, ковкий чугун получается, если отливки подвергнуть особой обработке, при которой часть углерода с поверхности выгорает. Из ковкого чугуна вырабатывают арматуру и многие детали для разных отраслей промышленности. Передельный чугун идет на переработку в сталь. [c.29]

Передельные, литейные и специальные чугуны. Влияние основных примесей углерода, кремния, серы и фосфора на свойства чугуна. Марки чугуна, применяемые для изготовления отдельных деталей локомобиля. [c.613]

Основной продукт доменной плавки — чугун — сплав железа с углеродом, марганцем, кремнием, серой и фосфором. В состав легированных чугунов входят хром, никель, ванадий. Чугуны разделяются на передельные, из которых получают сталь литейные, предназначенные для отливки различных изделий, и доменные ферросплавы, предназначенные для легирования и раскисления стали. [c.88]

Сталь — это сплав железа с углеродом, содержание которого не превышает 2,14 %. Кроме того, в ней содержатся постоянные примеси (Мп, Si, S, Р) и в ряде случаев легирующие элементы (Ni, Сг, V, Мо, W и др.). Сырьем для производства стали является передельный чугун, выплавляемый в доменных печах, лом и ферросплавы (см. рис. 10,1). Если сравнить содержание основных примесей в чугуне и стали, можно сделать вывод, что сталь отличается от чугуна только их количеством в чугуне содержание углерода, кремния, марганца, серы и фосфора выше, чем в стали. Поэтому основная задача передела чугуна в сталь состоит в удалении части этих примесей с помощью окислительных процессов. Механизм этого окисления не зависит от типа сталеплавильной печи. Наиболее часто для этой цели используют мартеновский, кислородно-конвертерный и электродуговой способы. [c.176]

Можно привести виде ряд примеров, характеризующих значение информации о химическом составе в черной металлургии. Содержание определенных компонентов является непосредственным показателем качества большой группы материалов отрасли железных руд, продуктов их переработки перед плавкой, флюсов, ферросплавов, лигатур, модификаторов, а также металлургических шлаков, находящих широкое применение в разных отраслях промышленности и сельском хозяйстве. Информация о химическом составе требуется для оценки технико-экономической эффективности металлургического производства, в том числе основанного на данных материального баланса, а также для расчета удельного расхода материалов. Так, согласно данным работы [9], расход кокса на выплавку 1 т передельного чугуна зависит от содержания серы и золы в коксе, а также кремния, марганца, серы и фосфора в чугуне. [c.12]

В зависимости от химического состава и назначения доменные чугуны делятся на белый (передельный), серый (литейный) и специальный (легированный). [c.5]

Почему литейный чугун имеет в изломе серый цвет, а передельный — серебристо-белый [c.17]

Кислородные конвертеры футерованы основными огнеупорными материалами — хромомагнезитом и т. п. Это дает возможность использовать для ошлакования и удаления из металла серы и фосфора основной флюс — известь. Поэтому для выплавки стали используется передельный чугун марок М1, М2, М3, обычно применяемый в мартеновском производстве. [c.43]

Литейный и частично передельный чугун из доменной печи направляется на разливочную машину и перерабатывается на чушки (слитки) весом в 15—25 кг, которые затем транспортируются в литейные и сталеплавильные цехи машиностроительных заводов. Предельный чугун направляется в миксеры — промежуточные круглые печи барабанного типа емкостью до 1500 тп, отапливаемые газом. В миксерах чугун может длительное время сохраняться в жидком состоянии, его химический состав усредняется, частично удаляется сера. Из миксера н идкий чугун чугуновозными ковшами подается в сталеплавильные цехи для переплавки на сталь. [c.18]

Выплавляемые в доменных печах чугуны по назначению разделяются на литейные (серые) и передельные (белые). В литейном чугуне большая часть углерода химически не связана с железом и находится в свободном состоянии в виде графита. В изломе литейный чугун имеет серую поверхность. Он менее хрупок, чем передельный чугун, к хорошо поддается обработке режущими инструментами. [c.76]

В чугуне углерод может находиться в химически связанном состоянии в виде карбида железа (цементита) и в свободном состоянии — в виде графита. В соответствии с этим чугуны делятся на белые, или передельные, и серые — литейные. [c.31]

Марганец, хром, ванадий, титан вследствие их высокого сродства к углероду способствуют увеличению в чугуне содержания углерода кремний, фосфор, сера, наоборот, снижают его. Поэтому в передельном чугуне углерода содержится 3,8—4,8%, в зеркальном чугуне (15—20% Мп) до 5—5,5%, а в ферромарганце (70— 82% Мп) до 6,5—7,5%. Напротив, в доменном ферросилиции содержание углерода снижается до 1,5—2,5%. [c.143]

Передельные чугуны по назначению делятся на два вида — чугун передельный коксовый и чугун передельный коксовый высококачественный, по содержанию марганца — на две группы, по содержанию фосфора— на классы, по содержанию серы — на категории. [c.152]

Как известно, чугуном называется железоуглеродистый сплав, содержащий более 2% углерода. Кроме того, в чугуне имеются постоянные примеси кремний, марганец, фосфор и сера. Чугун получают нз железных руд или других железорудных материалов (агломерата, окатышей, брикетов), которые подвергают плавке в доменных печах. В зависимости от состава исходных железорудных материалов и условий плавки выплавляют чугун различного состава и назначения передельный чугун, предназначенный для [c.28]

Передельного чугуна производится около 82%. Передельный чугун бывает трех видов мартеновский чугун марок М1 и М2, перерабатываемый в сталь в мартеновских печах. Он содержит 4,0—4,4% углерода, до 1,25% кремния, до 1,75% марганца, не более 0,15—0,30% фосфора и 0,03—0,07% серы бессемеровский чугун марок Б1 и 52, перерабатываемый в сталь в бессемеровских конвертерах. Он содержит 0,70—1,75% кремния, [c.40]

Мелкозернистый чугун с высоким содержанием Mn(SRM). Низкоуглеродистый специальный передельный чугун, серый (SR g), Низкоуглероднстый специальный передельный чугун, белый (SR w). [c.308]

Высокоуглеродистый специальный передельный чугун, серый (SRHg). Высокоуглеродистый специальный передельный чугун, белый (SRHw), [c.308]

Углерод в чугуне бывает в двух видах в свободном состоянии — в виде графита в химическом соединеншт с железом РезС — в виде цементита. Если углерод в чугуне находится полностью или частично в виде графита то чугун имеет в изломе серый цвет и называется серым. Если углерод в чугуне находится в виде цементита, то-чугун имеет в изломе белый цвет и называется белым. Кремний способствует получению серого чугуна, а марганец — белого. Сера и фосфор — вредные примеси сера придает чугуну хрупкость, фосфор — хрупкость, но улучшает его литейные качества, жидкотекучесть. Серый и белый чугуны резко отличаются по свойствам. Белые чугуны очень твердые и хрупкие, плохо обрабатываются инструментом, в основном идут на переплавку в сталь и называются передельными чугунами. Часть белого чугуна используется для получения ковкого чугуна. Серые чугуны обладают хорошими литейными свойствами, мягкие, хорошо обрабатываются и сопротивляются износу, они называются литейными чугунами. Чугуны с содержанием фосфора 0,3—1,2% жидкотекучи и применяются для художественного литья. Серый чугун поступает в производство в виде отливок и характеризуется прочностью и твердостью. [c.46]

Белые чугуны. Белые — главным образом передельные чугуны, так как они идут для переделки в сталь. Они отличаются высокой твердостью и хрупкостью. Литейные свойства белых чугунов низкие, они густотекучи. Плохо обрабатываются инструментом. По способу передела они делятся на три группы мартеновские, бессемеровские, томасовские. Эти чугуны различаются по составу в бессемеровском чугуне, например, пониженное содержание серы и фосфора, в томасовском — повышенное содержание фосфора и пониженное содержание кремния. Содержание марганца в белых чугунах высокое. Передельные чугуны составляют прнмсрне--70% от всех вындавляемых белых чугунов. [c.70]

Л. Белый чугун. В белом чугуне почти весь углерод содер- - ится в виде цементита. Белый чугун имеет в изломе светло-серый, изготовления деталей, а исполь- уется только для последующей переделки в сталь в мартеновских печах, конверторах и для получения деталей из ковкого чугуна, Х Поэтому такой чугун называется передельным. Передельные мар-Г теновские чугуны содержат (%) углерода 3,5—4 кремния 0,3— 1,5 марганца 1,5—3,5 фосфора 0,15—0,3 серы 0,03-Ч),07 осталь- ное — железо. [c.17]

Высокоуглеродистый специальный передельный чугун, серый [c.308]

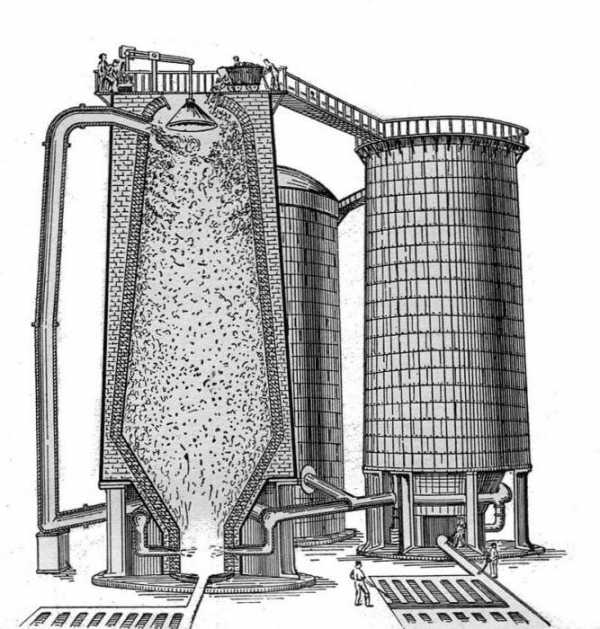

В настоящее время до 90 % серого чугуна выплавляют в вагранках. На рис. 4,38 показана вагранка закрытого типа, представляющая собой шахту 3 до.менного профиля с водоохлаждаемым кожу-хо.м, в которую через шлюзовое загрузочное устройство / определенными порциями (колошами) в течение всего периода плавки загружают шихту попеременно с коксом и флюсами (известняком). В качестве металлической шихты используют литейные и передельные доменные чугупы, отходы собственгюго производства, чугунный и стальной лом, ферросплавы. [c.159]

Марте- новский основной кислый Передельный чугун и стальной лом Чистый по фосфору и сере стальной лом и чугун Газообразное или жидкое топливо То же Продукты горения, железная руда, технический кислород То же Средние и крупные отл вкн То же Все углеродистые и среднелегирован-ные с низким содержанием фосфора и серы Углеродистые и среднелегированные [c.28]

Капли железоуглеродистого расплава сливаются в струйки и стекают в горн печи. При движении вниз металл контактирует с кусками раскаленного кокса и путем прямого растворения углерода 3Fe-f = Fe3 дополнительно науглероживается. Благодаря науглероживанию в жидком состоянии концентрация углерода в металле повышается до 3,5—4,5 %. Конечное содержание углерода в чугуне будет определяться следующими факторами 1) химическим составом металла, т. е. содержанием в нем кремния, марганца и других элементов, влияющих на растворимость углерода в железе 2) температурой нагрева чугуна 3) длительностью пребывания чугуна в нижней части печи. Чугун тем больше насыщается углеродом, чем дольше он находится в контак те с раскаленным коксом и чем выше его температура. Высокий нагрев увеличивает растворимость углерода в железе. После выпуска чугуна из печи и некоторого его охлаждения углерод выделяется из сплава в виде твердого чешуйчатого графита или спели, которая при хранении чугуна в ковше или в миксере всплывает на поверхность. Кроме углерода, в железо переходят фосфор, кремний, марганец, сера. Содержание углерода в литейном чугуне составляет -4,0 %, а в передельном 4,5 % [c.76]

Шихтовка. Правильная шихтовка имеет большое значение для производительности печи и нормального хода плавки, а следовательно, и для качества выплавляемой стали. При работе скрап-рудным процессом расход чугуна в шихте обычно составляет 55—70% от массы металлической завалки в зависимости от баланса чугуна на данном заводе. В составе железо-стальной части должно быть минимальное количество скрапа и стружки и во всяком случае не более 5% каждого. Не допускается применять отходы, содержащие цинк, олово, свинец, сурьму и т. д. Максимальные нормы содержания серы и кремния в чугуне устанавливают исходя из конкретных условий данного завода. В свое время относительно высокому содержанию марганца в передельном чугуне придавали большое значение. Однако рядом работ, в частности работами Н. Н. Доброхотова и его школы, было показано, что как при скрап-процессе, так и при скрап-рудном процессе работа на маломарганцовистом чугуне имеет ряд экономических преимуществ, производительность печи повышается, а качество стали не понижается. Сказанное в еще большей степени относится к мартеновским печам, работающим, как правило, с интенсификацией окисления углерода при высоком температурном режиме па малосернистом коксовом или природном газе. [c.155]

Электропечи бывают дуговые и индукционные. Наиболее распространены дуговые. Они питаются переменным трехфазным током и имеют три вертикально расположенных электрода, меладу ними и металлом возникает электрическая дуга (рис. 20). Печь имеет съемный свод, рабочее окно и выпускные отверстия со сливным желобом. В СССР работают печи вместимостью 10, 15, 20, 200, 300 и 400 т. Материалами для получения стали в электропечи служат металлический лом, легированные отходы и небольшая часть передельного чугуна для науглероживания стали. Для образования шлака применяют известняк, свежеобожженную известь. После окончания завалки электроды опускают вниз и включают ток, возникает электрическая дуга с температурой 3500°С, начинается расплавление материалов. В процессе плавления окисляются кремний, марганец п фосфор их оксиды соединяются с флюсами и переходят в шлак, который сливают. После этого производят науглероживание и раскисление. Затем удаляют вредные примеси, для десульфурации (удаления серы) в печь снова вводят флюсы. В конце плавки производят окончательное раскисление, сталь доводят до нужного состава. Процесс плавкЕг в зависимости от вместимости печи длится 2,5—8 ч. [c.53]

Передельных (половинчатых) чугунов в доменных печах выплавляется около 80—90%. Они содержат 0,2—1,75% кремния, 0,5—1,75% марганца, не более 0,08% серы, не более 0,07%— фосфора (кроме томасовского). В зависимости от вида сталеплавильного агрегата, в котором будет выплавляться сталь, передельные чугуны подразделяются на мартеновские, содержащие значительное количество марганца (1,0—1,75%) и мало кремния (0,76— 1,25%), серы (до 0,07%) и фосфора (до 0,3%) бессемеровские, содержащие много кремния (0,7—1,75%) и толшсовские, содержащие много фосфора (1,6—2,0%). [c.22]

Химический состав передельного чугуна характеризуется повышенным содержанием в нем углерода и других примесей. Передельный чугун содержит 3,5—4,2% углерода, 0,2—1,75% кред1-пия, 0,5—1,75% марганца, до 0,08% серы и до 0,07% фосфора. Сталь отличается от чугуна более низким содержанием углерода и других примесей и чаще всего содержит 0,05—1,5% углеродй, до 0,5% кремния, 0,5—0,8% марганца, до 0,05% серы и до 0,05% фосфора. [c.24]

Обычный передельный чугун содержит до 0,3% Р, поэтому часто содержание углерода в шихте повышают путем добавки кокса и боя электродов вместо чугуна. Содержание серы не столь важно, поскольку десульфурация в основных электропечах протекает без больших трудностей. Однако излишне высокое содержание серы в шихте приводит к затягиванию плавки из-за длительного в этом случае процесса десульфурации. Поэтому при выплавке низкосернистых сталей (содержание серы [c.282]

Сталь, выплавленная в кислой печи, также отличается повышенной плотностью, однородностью, чистотой по неметаллическим включениям, повышенной вязкостью. Но сталь, выплавленная в кислой печи, дороже, чем сталь, выплавленная в основной печи. Невозможность удаления фосфора и серы в процессе плавки в кислой печи, вынуждает применять при плавке шихтовые материалы с низким содержанием ( юсфора и серы отборный стальной скрап, стальные слитки и малофосфористый передельный чугун, в котором содержится не более 0,025 о серы. Процесс плавки в кислых печах применяется ограниченно для выплавки высококачественной высоколегированной стали. [c.50]

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун (см. табл. 2.1), стальной лом [c.35]

В качестве шихтовых материалов применяют стальной лом, отходы собственного производства, передельный чугун, руду, флюсы и другие материалы. Стальные отливки преимущественно изготовляют в песчаных и оболочковых формах, литьем по выплавляемым моделям, центробежным литьем, литьем в облицованные кокили и другими способами. [c.165]

Технико-экономические показатели индукционных тигельных печей говорят о высокой эффективности этого оборудования. При плавке алюминия и медных сплавов угар металла сокращается для различных видов шихты и марок сплавов на 30—60% по сравнению с газовыми и мазутными печами при плавке стали уменьшение расхода легирующих элементов по сравнению с дуговыми печами доходит до 50% [41 ] при выплавке в индукционных печах синтетических чугунов уменьшается в 3—4 раза по сравнению с плавкой в вагранках количество растворенных в металле газов, снижается в 1,5—2 раза брак по литью, а главное — применяется более дешевая шихта, включающая стальной лом и не содержащая литейного чугуна, что позволяет высвободить часть доменного парка для увеличения выпуска передельного чугуна [27]. [c.265]

Выход физического тепла жидкого чугуна и щлака определяется выходом соответствующего продукта и его энтальпией. Физическое тепло жидкого передельного чугуна используется непосредственно при выплавке мартеновской или конвертерной стали. Возможное использование тепла чугуна при этом равно его выходу. Экономия топлива за счет использования физического тепла чугуна обычно не определяется, так как она учитывается при нормировании расхода топлива на выплавку стали. В связи с отсутствием технических решений физическое тепло шлака в настоящее время на металлургических заводах не утилизируется. [c.42]

Высокохромистый износостойкий чугун (табл. 9) выплавляют, как правило, в электродуговых или индукционных высокочастотных печах с кислой или основной футеровкой. Шихта состоит из низкокремнистого передельного чугуна, собственного возврата и ферросплавов. Если используется низкоуглеродистый феррохром, часто приходится дополнительно науглероживать металл графитным боем. Чугун предназначен для изготовления деталей, работающих в условиях абразивного износа. Его важнейшей особенностью является возможность варьирования износостойкостью и технологическими свойствами (обрабатываемостью резанием, литейными свойствами) путем подбора соответствующих химического состава и режима термической обработки. [c.176]

Чугун — это исходный продукт, получаемый выплавкой из руды, он является сплавом железа с углеродом, причем от содержания последнего зависят свойства чугуна. Кроме углерода в чугуне содержатся некоторые примеси сера, фосфор, кремний и др., попадающие в него из руд или занесенные при плавке. Чугун делится на литейный, ковкий и передельный. Литейный чугун идет на получение отливок, ковкий чугун получается, если отливки подвергнуть особой обработке, при которой часть углерода с поверхности выгорает. Из ковкого чугуна вырабатывают арматуру и многие детали для разных отраслей промышленности. Передельный чугун идет на переработку в сталь. [c.29]

Передельный чугун или белый чугун (так как в изломе он имеет белый цвет) переплавляется в специальных печах с целью получения из него раз ых сортов стали. В белом чугуне графит находится в виде цементита. Белый чугун обладает большой твердостью и очень трудно поддается обработке режущим. инструментом. [c.7]

Чугун получается путем переплавки железных руд в доменных печах. Он хрупок, не куется и плохо выдерживает удары. Различают два основных вида чугуна белый и серый. Белый чугун отличается особой твердостью и хрупкостью и поэтому употребляется главным образом для дальнейшей переработки в сталь. Белый чугун называют передельным чугуном, в котельных установках изделия из белого чугуна применяются в основном для изготовления шаров для барабанных углеразмольных мельниц. [c.11]

В результате процессов, проходящих в печи, образуется горючий доменный газ, который отводится из верха шахты (колошника). Состав доменного газа сильно зависит от степени обогащения дутья кислородом, количества вдуваемого природного газа, температуры дутья и ряда других факторов и колеблется, как правило, при производстве передельного чугуна (идущего на производство стали в отличие от литейного чугуна, предназначенного для чугунного литья) в следующих пределах СО 26—30% со, 10—20% N2 40—60% СН4 и На 1—13% Н9О до 80 г/м1 Соответственно его теплота сгорания равна 3500—5000 кДж/м [c.25]

Передельный чугун. Этот чугун в жидком или твердом виде используется в мартеновских печах, конвертерах и электропечах для производства стали. Средний состав передельного чугуна 4—4,5 % С, 0,5—1,5 % Мп [c.88]

Производительность печи, которая оценивается в тоннах передельного чугуна, выплавляемого на печи в сутки. Если выплавляют чугун других марок, то при помощи определенных коэффициентов их пересчитывают на передельный. Например, для литейного чугуна коэффициенты пересчета равны 1,15—1,40. Для сравнения работы печей различного объема служит коэффициент использования полезного объема (к. и. п. о.). Он равен отношению полезного объема печи в I/m к суточной производительности печи в тоннах, т. е. показывает, сколько чугуна в сутки производится одним кубическим метром полезного объема. Так, при к. и. п. о, равном 0,5, с каждого кубического метра получают в сутки 2 т чугуна. Чем меньше этот показатель, тем лучше работает доменная печь. В 1984 г. в среднем по СССР к. и. п. о был равен 0,555, а на отдельных печах достигал величины 0,364. [c.90]

Производительность доменных печей зависит от сорта выплавляемого чугуна. Для сопоставления работы печей в формулу к. и. п. о вносят выплавку в сутки передельного чугуна в тоннах. А при выплавке других марок чугуна вводят переводные коэффициенты, которые равны [c.90]

В доменных литейных и передельных чугунах в зависимости от условий выплавки содержание азота колеблется в пределах от следов до 0,01 % и более, что в определенной мере предопределяет различные наследственные свойства доменных чугунов. [c.71]

| Таблица 2.1. Состав передельного чугуна и низкоуглеродистой стали, % |

Плавку на углеродистой шихте с полным окислением примесей проводят в том случае, если используемые шихтовые материалы содержат фосфор и значительно отличаются по составу других элементов от заданной марки стали. Она проводится в следующей последовательности. В печь загружают шихту стальной лом (90 %), чушковый передельный чугун (до 10 %), электродный бой или кокс для науглероживания металлов и известь (2. .. 3 %). Известь способствует ровному горению электрической дуги, предохраняет материалы от поглощения газов и быстрее образует шлак. Затем электроды опускают и включают ток шихта под действием теплоты, выделяемой электрической дугой, которая горит между электродами и шихтовыми материалами, плавится, и жидкий металл накапливается на подине печи. Плавление ведут на высоких ступенях напряжения для более быстрого создания в печи жидкой фазы. [c.42]

Марганцевые руды применяют для выплавки сплава железа с марганцем — ферромарганца (10—82 % Мп), а также передельных чугунов, содержащих до 1 % Мп. Марганец в рудах содержится в виде оксидов и карбонатов MnOj, МпоОз, МпдО,,, МпСОз и др. [c.22]

Плавку на углеродистой шихте применяют для производства конструкционных сталей. В печь загружают шихту стальвой лом (90 %), чушковый передельный чугун (до 10 %), электродный бой или кокс для науглероживания металла и известь 2—3 %. [c.38]

Плавка и получение ковкового железа. Кричные и сьфодутные горны X (прямое восстановление У Доменная печь (непрямое получение железа из передельного чугуна) железа из руд) X [c.26]

Клеи резиновые 247, синтетические 185, Лейконат 238 Клиновые ремни 250 Кобальт 98, 100 Кобальтовый порошок 100 Ковкий чугун 171 Ковочные трещины 7 Кожа техническая и ремни 262—263 Кожзаменители 261 Кокс пековый электродный 270 Коксовый литейный и передельный чугун 67—69 Коксуемость 299 Каллоидные смазки 313 Коллоидная стабильность смазок 299 Коллоидно-графитовые препараты 269 Кольца резиновые 254 Кольца фрикционные асбестовые 268 Комбинированные растворители 201 Комбинированные масла 301 Комкованная алюминиевая пудра 81 Компактная металлокерамика 111 Компаунд (свойства) 268 Композитные пластмассы 151 Композиция озокеритовая и церезиновая 319 Компоненты смазочных композиций 318 Компрессорные масла 304 Конвейерная лента 249 Конверторная сталь 12 [c.339]

Манганиновые провода 149 Манжеты резиновые 254 Манильские канаты 256 Манометрические трубы 61 Марганец 98, 101 Марганец-никелевые ферриты 114 Марганцовая электродная руда 275 Марганцовистая сталь 16 Марганцовистый никель 108 Марганцовокислый калий 283 Марки сплавов (расшифровка составляющих обозначений) 5. 28 Маркировка стального проката 9 Маркировочные краски 225 Мартеновская сталь 12 Мартеновский передельный чугун 67 Мартенса теплостойкость 153 Мартенситные стали 28 Маршалит 277 Масла растительные 192 Масла смазочные 301—307, 312—313 Маслобензостойкая резина 244 Маслоемкость пигмента 190 Маслостойкость лакокрасочной пленки 190 Масляные лаки и эмали 208—210 Масляные коллоиднографитовые препараты 269 [c.340]

Коксовый передельный чугун (ГОСТ 805—69) прсдпазначен для передела (дереплава) в сталь пли для производства чугунных отливок. В зависимости от иаапачеиия выпускается трех видов (табл. 2). Чугун каждой марки в зависимости от содержания Мп, Р и S подразделяется на группы, классы и категории. Чугуп с государственным Знаком качества выпускается трех марок по ГОСТ 5.1534-72 (см. табл. 2). [c.117]

Марте- новский основной кислый Передельный чугун и стальной лом Чистый по фосфору и сере стальной лом и чугун Газообразное или жидкое топливо То же Продукты горения, железная руда, технический кислород То же Средние и крупные отл вкн То же Все углеродистые и среднелегирован-ные с низким содержанием фосфора и серы Углеродистые и среднелегированные [c.28]

Первоначальный технологический процесс выплавки стали 1Х18Н9Т был аналогичен процессу плавок прочих легированных марок сталей. Он предусматривал проведение полного окисления примесей и рафинирования ванны под белым шлаком. Основные положения этой технологии были разработаны в довоенное время для плавки стали в небольших печах (5—6-г). Шихту составляли из чистого углеродистого лома, никеля и передельного чугуна из расчета получения в первой пробе 0,7— 0,8% С, 0,6—0,7% Мп и 13,0—14,0% Ni. Окислительный период проводили до получения в металле не более 0,04—0,05°/с1Х—г1осле чего шлак начисто скачивали. Содержание марганца в процессе кипения ванны поддерживалось не менее 0,20% систематическими присадками ферррмарганца. Общая продолжительность окислительного-периода составляла около 2 ч. После скачивания шлака давали металлический марганец, сухой речной песок для образования под электродами тонкой пленки шлака для предохранения металла от науглероживания, а затем известь и плавиковый шпат. Через 8—10 мин от включения печи давали около I кг т А1, после чего в течение 30—40 мин жидкоподвижный шлак раскисляли молотым 75%-иым ферросилицием до получения спокойного металла. Кокс в период рафинирования не давали. Безуглеродистый феррохром марки ФХ 005 присаживали в несколько приемов в хорошо нагретый металл. Расплавление феррохрома длилось 1,5—2 ч. После расплавления феррохрома продолжали раскисление ванны мода [c.93]

При выплавке передельных чугунов в результате резкого повышения температуры в горне проходимость газов через слои шихты снижается. Кроме того, при температуре 2000°С происходит интенсивная возгонка монооксида кремния SiO. Он конденсируется в зонах с более низкой температурой в виде тонкодисперсных частиц, уменьшающих газопроницаемость шихты. При повышении содержания кислорода в дутье на 2—3 % печь работает хуже. Повышение концентрации кислорода в дутье >23—24 % при выплавке передельного чугуна сопровождается замедлением плавки и подвисанием шихты. Для устранения этих нежелательных явлений и повышения производительности печи необходимо с дутьем вдувать добавки, понижающие температуру в горне. При этом возможно довести содержание кислорода в дутье до 35%. Такими добавками являются природный газ и мазут. При увеличении содержания кислорода в дутье [c.84]

Мягкое железо специально выплавляют в мартеновских печах и конвертерах и применяют для регулирования содержания углерода в процессе электроплавки. В железе содержится 0,01—0,15 % С и легированных сталей, то для их производства используют различные легирующие добавки электролитический никель или NiO, феррохром, ферросилиций, ферромарганец, ферромолибден, ферровольфрам и др. В качестве раскислителя помимо ферромарганца и ферросилиция применяют чистый алюминий. Для науглероживания используют передельный чугун, электродный бой для наведения шлака применяют свежеобожженную известь, плавиковый шпат, шамотный бой, доломит и MgO в виде магнезита. [c.181]

Отвальные кусковые марганцевые шлаки успешно использовали и при выплавке литейного чугуна в доменной печи объемом 930 м а гранулированный шлак был использован для производства агломерата, который применялся для выплавки передельного чугуна на доменной пгчи объемом 2000 м . В условиях Ново-Липецкого металлургического комбината (НЛМК) замена в агломерационной шихте марганцевой руды гранулированным шлаком позволит уменьшить потребность в марганцевой руде на 480 тыс. т и во флюсе на 170 тыс. т в год и обеспечит повышение сквозного извлечения марганца на 8 % [92]. Следует отметить успешные опытные работы по производству высокоуглеродистого ферромарганца под шлаком основностью 0,4— 0,8 (полуфлюсовым способом), что улучшает техпико-эко-номические показатели производства. [c.155]

Шихтовыми материалами кислородноконвертерного процесса являются жидкий передельный чугун, (см. табл. 2.1), стальной лом (не более 30 %), известь для наведения шлака, железная руда, а также боксит (AI2O3), плавиковый шпат (СаРг), которые применяют для разжижения шлака. [c.39]

Чугун для получения вермикулярного фафита плавят в электродуговых печах с основной и кислой футеровками, в индукционных печах промышленной и высокой частот и реже в вагранках. В качестве шихтовых материалов используется передельный чугун, возврат собственного производства, ферросилиций ФС75, лигатуры. [c.201]

Для того чтобы перейти к рассмотрению передельного чугуна, необходимо разобраться в общем составе этого продукта и его качествах. Итак, чугуном называют сплав, который состоит из такого материала, как железо, углерод и несколько других примесей.

В зависимости от примесей, использующихся для плавки чугуна, меняются и его свойства. Однако есть и те особенности, которые должны поддерживаться в любом случае. Одна из них - это массовая доля углерода в составе. Этот параметр должен быть не менее чем 2,14 %. Если показатель содержания углерода будет ниже, то это уже не чугун, а сталь. Здесь важно понимать, что как такового обычного чугуна не производится. В процессе получения этого материала в конце операции всегда добавляются присадки двух видов, по которым и происходит разделение на литейный или передельный чугун. Одна из особенностей этого сырья также заключается и в том, что температура, необходимая для его плавки, на 250-300 градусов выше, чем для стали. Чтобы расплавить это вещество, требуется температура в 1200 °С.

Здесь сразу стоит отметить, что производство передельного чугуна или обычного - это практически идентичные процессы, а потому описывать оба не имеет смысла. Рассмотрим лишь общую технологию плавки.

Итак, чтобы получить данное вещество, необходимо потратить большое количество ресурсов. Основным рабочим сырьем является кокс и вода. Для того чтобы удалось выплавить тонну передельного чугуна, нужно взять примерно 550 кг кокса или около 900 л воды. Количество руды, которую потратят на переработку, определить точно для каждой партии невозможно, так как ее расход полностью зависит от процентного содержания железа. Однако абсолютно любую руду использовать невыгодно, если смотреть с точки зрения экономики. По этой причине применяется сырье, которое содержит от 70 % железа в своем составе и более. Также важно отметить, что перед плавкой руда обогащается, а только после поступает в доменную печь, именно в них происходит процесс получения чугуна. Электрические печи выплавляют лишь 2 % от общего количества материала.

Весь процесс плавки разделяется на несколько этапов, связанных между собой.

Процедура начинается с того, что в топку печи загружают руду, в составе которой есть магнитный железняк. Кроме того, можно использовать руду, в составе которой имеется водная окись железа или его соль. Вместе с загрузкой рабочего минерала в печь загружаются и коксующиеся угли. Их основная задача - это поддержание высоких показателей температуры. Для того чтобы быстрее расплавить руду и получить доступ к железу, в топку отправляется флюс. Вещество, являющееся катализатором, способствует более быстрому распаду руды.

Здесь важно отметить, что перед загрузкой в печь руда обычно проходит процесс дробления, промывки, сушки. Все эти этапы способствуют удалению лишних примесей, а также увеличению скорости плавки.

Ко второму этапу плавки передельного чугуна приступают тогда, когда в доменную печь были загружены все необходимые материалы. Запускаются горелки, которые подогревают кокс, а тот разогревает руду. Важно знать, что при разогреве кокс начинает выбрасывать в воздух углерод, который проходит по нему, вступает в реакцию с кислородом и образует оксид. Данное летучее вещество принимает активное участие в восстановительных процессах. Однако этот процесс протекает лишь до тех пор, пока в печи остается воздух. Чем больше газа внутри домны, тем слабее этот эффект, а с течением времени он и вовсе прекращается. Когда этот момент наступает, то весь газ, имеющийся внутри печи, уходит, чтобы поддерживать высокую температуру внутри агрегата.

Весь избыток углерода смешивается с расплавленным веществом, поглощается железом, что и образует чугун. Все элементы, которые не расплавились в процессе плавки, всплывают на поверхность, откуда они удаляются. После завершения этого процесса очистки наступает момент, когда в расплавленное сырье добавляют различные присадки. Какой именно в итоге получится чугун зависит от того, какой вид присадок будет применяться.

Если более подробно рассматривать именно передельное вещество, то можно отметить несколько отличительных качеств. Во-первых, содержание марганца и кремния в составе гораздо ниже, а во-вторых, оно используется для получения стали кислородно-конверторным способом. Если говорить о литейном чугуне, то он используется для производства самой разной продукции. Здесь также важно отметить, что весь материал, относящийся к этой группе, делится на несколько типов.

Далее следует знать, что в зависимости от своего состава передельный чугун разделяется на классы:

Для примера можно рассмотреть содержание этих веществ в сырье, имеющем средний показатель качества. Содержание Si от 0,2 до 0,9 %, Mn от 0,5 до 1,5 %, Р не более 0,3 %, S не более 0,06 %.

Если рассматривать химический состав, требуемый техническими условиями, то нужно отметить важную особенность. Основное предназначение передельного чугуна - это переплавка в сталь, а потому требования к его качеству и составу определяются сталеплавильными процессами.

Одной из слабых сторон такого технологического процесса стало то, что он не в состоянии справится с такой примесью, как сера. А так как основная разница между чугуном и сталью в содержании углерода, то становится ясно, что основная задача, которая должна быть выполнена, это удаление углерода из состава. Для того чтобы достичь этой цели, необходимо чтобы химический состав позволял провести процесс окисления. Именно при помощи окисления углерода он удаляется из передельного чугуна.

Однако здесь необходимо понимать, что при окислении углерода под воздействие попадут и другие примеси - кремний, марганец, в меньшей степени - железо. Полученные вещества в ходе этого процесса называют оксидами, после чего их переносят в разряд шлака. Конечным продуктом такой индустрии становится железистый шлак - это отходы с повышенным содержанием железа, которые существенно затрудняют удаление серы из состава. По этой причине массовая доля элемента S должна быть минимальна в составе передельного чугуна.

В зависимости от того, каким именно методом чугун перерабатывался в сталь, будут предъявляться и разные технические условия к составу.

Использовав кислородно-конверторное устройство, можно избавиться от такой примеси как фосфор. Чем выше массовая доля этого элемента, тем выше хладноломкость сырья (растрескивание при низких температурах).

Если взять, к примеру, мартеновские печи, то в них можно переплавить чугун в сталь практически любого вида. Однако здесь важно следить за количественным содержанием фосфора и кремния. Чем выше массовая доля этих элементов, тем дороже будет процесс переделки. К тому же сильно увеличивается и время, необходимое на завершение работы. По этой причине в составе материала их содержание не должно превышать средних значений по технической документации. Стоит отметить, что содержание марганца в передельном чугуне не лимитируется. Это объясняется тем, что он способствует процессам, связанным с удалением серы.

Передельный литейный чугун характеризуется тем, что содержание кремния в нем выше - до 1,2 %.

Как и в случае с другими промышленными материалами, чугун должен изготавливаться по строгим правилам, описанным в государственном стандарте. Для передельного чугуна - ГОСТом 805-95 устанавливаются все технические условия, по которым он должен создаваться. Регламентируется количественное содержание всех химических элементов в каждой из групп.

В документации указаны пункты, которые должны соблюдаться в любом случае, а есть те, которые устанавливаются потребителем при договоре с производителем.

К первой категории относятся следующие правила:

ГОСТ 805 для передельного чугуна также регламентирует несколько технических требований, которые потребитель вправе установить при заказе у производителя. К ним относятся следующие пункты:

В документе также установлены правила приемки товара и операции по контролю качества.

Прием этого материала разрешается осуществлять только партиями. Партией считается чугун, принадлежащий к одной марке, группе, типу и виду, а также имеющий документ, который подтверждает качество продукции. Чаще всего в таких бумагах указывают: товарный знак предприятия, которое изготавливало продукт; наименование предприятия, выступающего в роли потребителя; марку, группу, класс и категорию чугуна, штамп контроля и еще несколько пунктов.

Если говорить о методах контроля, то здесь необходимо проверять качество чешуек. Для этого использовать увеличительные приборы необязательно. Для того чтобы провести контроль качества, касающийся чешуек, используется тот метод, который был оговорен между потребителем изделия и производителем. Если масса партии до 20 тонн, то отбирают 10 проб чешуек с разных мест. Если масса превышает 20 тонн, то необходимо отобрать 20 проб с поверхности чугуна.

Стоит добавить, что существует особое разделение чугуна на такие виды, как: белый, серый, ковкий, высокопрочный. Деление на типы осуществляется в зависимости от структуры материала.

К примеру, к категории белого чугуна относится та партия материала, в которой весь углерод пребывает в химически связанном состоянии, а также имеет вид цементита. Из-за наличия этого вещества окраска чугуна становится белой, откуда и название.

Если говорить о сером чугуне, то здесь основное отличительное качество - это углерод, который представлен в виде графита с формой изогнутых пластин или же чешуек. Из-за большого количества этих элементов, излом чугуна обладает серым цветом. Сплав железа с углеродом производят в больших количествах в Китае, Японии, России, Индии, Южной Корее, Украине.

Что необходимо, чтобы приготовить какое-либо блюдо? Температура! Если пару веков назад ее давал открытый огонь костра из дров или угля, то сегодня на кухнях используют газовые или электрические плиты.

На металлургической кухне выплавка стали происходит по похожему сценарию: в огромную «кастрюлю» засыпают сырье (шихту) и «варят» в условиях высокой температуры по определенной технологии (рецепту). А нужная температура также достигается либо с помощью газа, либо электроэнергии.

Сейчас есть три основных промышленных способа выплавки стали в мире:

Человечество научилось получать железо еще в средние века. Но вплоть до середины XIX века это были небольшие объемы низкокачественного материала. Его производили, как правило, в сыродутных печах и дорабатывали в кузнях, где мастера получали штучный товар. Интересно, что остатки средневековых сыродутных печей (также известных как гамарни) найдены на территории современной Украины. Что наиболее примечательно, они находились в западной части страны, которая сегодня не является центром металлургии.

Но в существовавших до XIX века технологиях производства железных изделий был один существенный недостаток. Фактически это было либо очень мягкое железо, либо хрупкая сталь, которую получали из железа доработкой в кузнях. И такие материалы нельзя было в чистом виде использовать - предметы быстро тупились или легко ломались.

Сейчас известно, что железный сплав обладает таким свойством как упругость. Оно появляется лишь при формировании четкой кристаллической структуры из расплава. А средневековые технологии не позволяли расплавить металл с нужной пропорцией железа и углерода. Для этого требовалась недостижимая в те времена температура 1450 С°.

Промышленная революция привела к резкому росту спроса на новый конструкционный и оружейный материал: прочный, долговечный и поддающийся механической обработке.

Как результат, в XIX веке появились истоки всех трех современных способов выплавки стали.

Вплоть до середины XX века мартеновские печи были основной технологией, которая позволяла плавить сталь. Впервые ее построил француз Эмиль Мартен в 1864 году. Среди ее преимуществ были: возможность использования стального лома в шихте (его было много благодаря активному развитию железных дорог) и большой сортамент качественных марок стали, которые можно было производить благодаря длительной плавке (до 13 часов).

Первые мартены на территории современной Украины построил валлиец Джон Юз в 1879 году. В середине XX века с использованием этой технологии, по разным оценкам, выплавлялось от 50% до 80% всей мировой стали.

Однако из-за длительного времени плавки, необходимости постоянного внешнего подогрева печи, удорожания природного газа, неэкологичности процесса и других сложностей мартены уступили свои позиции новым технологиям.

В большинстве действующих мартеновских цехов используются не классические мартены, а, так называемые двухванные сталеплавильные агрегаты. В них объединены элементы конвертерной и мартеновской технологий. Грубо говоря, это две мартеновских печи, которые объединены между собой, что позволяет подогревать железный расплав изнутри кислородом, а не только внешнюю часть печи природным газом. Это дает существенную экономию ресурсов и возможность сократить длительность одной плавки до 3-4 часов.

Предтеча конвертерного способа выплавки стали – бессемеровский процесс – появился раньше мартенов. Англичанин Генри Бессемер получил патент на свое изобретение в 1856 году. В нем жидкий чугун продували атмосферным воздухом, чтобы снизить содержание углерода. Но при этом в сталь попадал азот, который снижал температуру плавки и частично переходил в виде примеси в сталь. В том числе из-за этого способ не получил широкого распространения. Ведь более низкая температура плавки ограничивала использование металлолома, возникала потребность в высококачественном сырье – чугуне, который производился бы из железной руды без вредных примесей. Бессемер знал об этом недостатке, но в те годы было практически невозможно получить большие объемы чистого кислорода. Бессемеровские печи работали на территории современной Украины вплоть до 1983 года.

В 1878 году еще один англичанин Сидни Гилкрист Томас усовершенствовал изобретение своего земляка. Томасовские печи позволили выводить из расплава часть вредных примесей, таких как фосфор. Благодаря этому технология получила распространение в Бельгии и Люксембурге, где добывались высокофосфористые железные руды.

Однако, в обеих технологиях качество стали оставалось низким по сравнению с мартенами вплоть до начала 1930 годов. Именно тогда начались попытки внедрения кислородного дутья. В бессемеровских конвертерах жидкую сталь продували не воздухом, а чистым кислородом, получаемым в криогенных установках. Считается, что одни из первых опытов по использованию такой технологии проводились Николаем Мозговым в Киеве на заводе Большевик. Параллельно велись пробные плавки в Германии и Австрии. Но Вторая мировая война затормозила технологический прогресс в металлургии.

Лишь после окончания войны с развитием криогенных технологий кислородные конвертеры начали вытеснять мартеновское производство. Первые промышленные цеха заработали в 1952 году. Производство конвертерной стали оказалось более производительным и экономным. Некоторое время на эту технологию переводили устаревшие бессемеровские цеха, но все чаще строили новые более совершенные производственные линии.

Современные кислородные конвертеры представляют собой сосуды грушевидной формы, изготовленные из стали. Внутри они обложены специальным огнеупорным материалом. Сверху в них погружаются фурмы, через которые под высоким давлением подается чистый кислород. С помощью этого газа дожигается углерод до требуемого в стали уровня.

Еще в 19 веке стало известно, что не только газы, но и постоянный электрический ток может восстанавливать металлы из окислов, а также расплавлять их с помощью электрической дуги. Однако отсутствие мощных источников электроэнергии сдерживало развитие технологии выплавки стали в электрических печах.

Лишь в 30-х годах 20 века начали появляться мощные электростанции, которые позволили задуматься о промышленном внедрении электрометаллургии. Сначала это был цветмет. Впоследствии технология пришла и в черную металлургию. Одним из наиболее наглядных примеров внедрения электрометаллургии является Запорожье. В этом городе в 1932 году запустили первые турбины ДнепроГЭС. После этого здесь один за другим появились предприятия электрометаллургии, которые производили алюминий, титан, ферросплавы и специальные стали.

Сегодня дуговые сталеплавильные печи (ДСП) используют не только для выплавки специальных, но и рядовых марок стали. Из них, как правило, производят квадратную заготовку и длинномерный стальной прокат. В печи, заполненные шихтой, погружают три огромных графитовых электрода, на которые подается переменный или постоянный ток. Возникает электрическая дуга, которая создает высокую температуру внутри печи и плавит лом. На базе ДСП обычно строят так называемые мини-заводы (mini-mills) – небольшие металлургические предприятия годовой мощностью 0.5-2 млн. тонн стали. Распространены они в странах с доступной электроэнергией и большими источниками ломообразования.

Как и в кислородных конвертерах, в электрометаллургии достаточно короткий период плавки – 40-60 минут. На первых этапах развития этих технологий скорость была и основным недостатком – возникали сложности с освоением большого количества марок стали. Ведь за несколько часов плавки в мартенах, в шихту постепенно вводили флюсы, раскислители, легирующие элементы, которые влияли на характеристики материала. А заводские лаборатории успевали за это время провести анализ полученного продукта и дать рекомендации сталеварам. Однако сейчас это преимущество мартенов практически нивелировано внедрением внепечной обработки. Сталь из конвертеров и ДСП дорабатывается в вакууматорах и установках печь-ковш до необходимого состояния и химсостава и уже после этого подается на машины непрерывной разливки.

Все три основных способа выплавки на выходе дают один продукт – жидкую сталь. При ее производстве используются разные сырьевые компоненты и их пропорции.

В мартенах при классической плавке около 33% шихты составляет лом черных металлов. Остальное – жидкий чугун из доменных печей. В отдельных случаях доля лома доходила до 66%. Это, так называемый, скрап-процесс, который активно использовался в мартенах при машиностроительных или трубных предприятиях. Ведь там во время обработки металлопродукции образовывалось огромное количество стальных отходов. Но чем больше лома, тем более высокая температура требуется для его расплавления. И мартены благодаря внешнему обогреву природным газом обеспечивали нужный уровень тепла.

А вот в кислородных конвертерах возможности внешнего обогрева нет. Поэтому доля лома в шихте здесь существенно ниже – около 15-25%. Иначе расплав получится слишком холодным. Кроме того, этот способ выплавки стали начал активно распространяться параллельно с непрерывной разливкой, которая привела к сокращению оборотного лома на металлургических предприятиях. Чтобы его не закупать на стороне, приходилось увеличивать долю горячего чугуна.

В электрометаллургических печах нет сложностей с достижением нужной температуры. Поэтому здесь до 100% шихты может быть сформировано из лома черных металлов. Однако, некоторые современные ДСП были построены вместо мартенов в составе интегрированных металлургических комбинатов с действующим доменным производством. Поэтому их конструкцией предусмотрено использование до 40% жидкого чугуна в составе шихты. Но страны, в которых распространены ДСП, имеют свои особенности. Например, в США около 70% стали выплавляется таким способом. Это объясняется высоким уровнем ломообразования: американцы часто меняют автомобили и бытовую технику, в этой стране развито машиностроение. В Турции около 68% электростали, но гораздо меньше источников ломообразования. Поэтому эта ближневосточная страна является крупнейшим в мире импортером лома.

Выплавка стали в Украине производится всеми тремя рассмотренными способами. По итогам 2019 года согласно данным www.worldsteel.org в мире было произведено 1,87 млрд. тонн стали. Из них – почти 72% в конвертерах, чуть менее 28% в ДЭСП, и лишь 0,3% в мартенах. Полный список стран по выплавке стали можно посмотреть на сайте ассоциации Worldsteel.

В любом случае можно уверенно говорить, что на современной металлургической кухне при соблюдении технологии (рецепта) и хорошей подготовке компонентов (сырья) получится качественное блюдо… то есть сталь. И при этом не важно, в какой печи его готовишь – электрической или газовой.

А то, что это хорошо получается у металлургов Украины, подтверждено географией экспорта их металлопродукции – от ближайших соседей до самых отдаленных уголков земли.

Чугун также содержит множество примесей, которые придают ему высокую хрупкость и низкое сопротивление разрыву поэтому чугун находит мало применений. Большую часть чугуна превращают в сталь, причем свыше половины этого количества-в кислородных конвертерах. В кислородно-конвертерном процессе в расплавлен-иое железо добавляют известняк, который образует шлак, содержащий фосфор и кремний. При продувании через расплавленное железо кислорода под высоким давлением в нем выгорают примеси серы и углерода (схема кислородного конвертера показана на рис. 22.18). После этого в железо можно добавлять небольшие контролируемые количества углерода и других веществ в зависимости от того, какой сорт стали требуется получить. Небольшие примеси углерода повышают твердость и прочность стали. [c.359]

Главными представителями сплавов железа являются чугуны и стали. При анализе простых чугунов и сталей обычно определяют содержание в них углерода, кремния, серы, фосфора и марганца. Для придания сплавам железа определенных технических свойств в них вводят легирующие компоненты, из которых чаще всего приходится определять никель и хром (также ванадий, медь, титан, молибден и др.). [c.454]

По другому способу примеси в чугуне удаляют в мартеновских печах воздухом или кнслородом, которые пропускают над раскаленным чугуном (рис. 78). Окисление производят также добавляемыми к чугуну оксидами железа (железный лом, железная руда). Этим методом можно получать различные сорта стали с заданным содержанием углерода, кремния и легирующих добавок (марганца, молибдена, вольфрама и др.). [c.493]

По другому методу примеси в чугуне выжигают в мартеновских печах воздухом или кисло-родом, которые пропускают над раскаленным чугуном (рис. 73). Окисление производят также добавляемыми к чугуну оксидами железа (железный лом, железная руда). Этим [c.452]

Чугун составляет материал или непосредственно употребляющийся в дело, а именно — отливаемый из расплавленного состояния в формы, или поступает в переделку на железо и сталь. Эти последние отличаются от чугуна преимущественно тем, что содержат меньше углерода, а именно, в стали содержится от 1 до , 2% углерода и гораздо меньше кремния и марганца, чем в чугуне в железе обыкновенно не более 4°-о углерода и всех остальных подмесей также не более Л о. Таким образом, сущность переработки чугуна в сталь и железо состоит в выделении из массы чугуна большей части углерода, в нем заключающегося (равно как других элементов 5, Р, Мп, 51 и т. п.). Это производится при помощи окисления, потому что кислород воздуха, окисляя при высокой температуре железо, образует с последним твердые окислы, а эти последние, приходя в соприкосновение с углеродом, находящимся в чугуне, раскисляются, образуя железо и окись углерода, выделяющуюся из массы в газообразном состоянии. Очевидно, что для такого окисления необходимо накаливать при доступе воздуха расплавленную массу чугуна и перемешивать ее, чтобы таким образом привести в прикосновение с кислородом всю массу углерода, находящегося в чугуне, или же подбавлять кислородных соединений железа (окислов, окалины, руды, как в способе Мартена). Чугун гораздо легче плавится, чем железо и сталь, а потому, по мере выделения углерода, расплавленная в печи (при пудлинговании) или в горне (при так называемой кричной переработке) масса чугуна, переходя в сталь и железо, становится все более и более густою, твердеет, и уже по степени вязкости можно судить до некоторой степени о количестве выделившегося таким образом углерода, а вследствие этого можно остановиться или на стали, или на железе [578]. [c.258]

Ковкое железо — почти чистое железо с содержанием 0,1—0,2% углерода общее количество всех примесей в нем не превышает 0,5%. Его получают переплавкой чугуна в отражательной печи с подом, изготовленным из окиси железа (рис. 20.4). При перемешивании расплавленного чугуна окись железа окисляет растворенный углерод до окиси углерода сера, фосфор и кремний при этом также окисляются и переходят в шлак. По мере удаления примесей температура плавления железа повышается и масса загустевает. Тогда ее извлекают из печи и обрабатывают паровым молотом для отделения от шлака. [c.602]

Частично железо растворяет в себе углерод и восстановленные Мп, 51, Р и 5. Вместо чистого железа (т. плавл. 1539°С) получается чугун (т. плавл. 1100— 1150°С), сильно перегретый. В области фурм капли чугуна, жидкого, как вода, льются сплошным дождем и собираются в нижней части горна (под печи). Если в руде находятся окислы других металлов, например Сг, Си и т. д., то восстановленные из них металлы также переходят в чугун. Вследствие этого состав чугуна усложняется. Так образуется чугун — сплав железа с углеродом, содержащий 51, Мп, 5 и другие элементы. [c.221]

Из коррозионно стойких сплавов на основе железа широко применяются хромистые стали нелегированные, а также легированные кремнием и алюминием, хромоникелевые стали, белые и серые чугуны. Сплавы железо — хром в зависимости от содержания хрома устойчивы в нейтральных и окислительных средах, а также при повышенной температуре против газовой коррозии. [c.52]

Эмалированию подвергаются черные металлы (чугун, сталь, железо), цветные (медь, латунь, бронза и т. п.), а также и благородные (платина, золото, серебро). [c.352]

Локомобили, тендеры, пожарные машины, всякие фабричные и заводские приборы и машины, а также их части из чугуна, стали, железа и других материалов если [ 1 i [c.380]

Следовательно, тот, кто ратует за сложение пошлин с чугуна и железа для сельскохозяйственных машин, должен ратовать также за сложение их с чугуна и железа для железных дорог, которые назначаются главным образом для передвижения хлебных грузов, и тогда, в конце концов, последовательности ради, придется сложить пошлины со всего чугуна и железа, ввозимого в Россию, как это совершенно ясно выразилось в Отделении, где вопрос шел о сложении пошлин не с сельскохозяйственных только машин, а именно с чугуна и железа. Тут меня упрекали за то, что я упомянул о железном веке и необходимости для России иметь свое железо. Но, несмотря на этот упрек, я и теперь повторю то же, что сказал тогда, — что вся система нашего покровительства на этом основана и что, следовательно, подрывать этот корень —значит подрывать все. [c.165]

Если количество железа определяется в растворе, содержащем кроме Ее- -ионов также ионы Ее +, то последние предварительно восстанавливаются до железа (П). Так поступают, в частности, прн анализе чугуна, стали и железных руд после растворения их в серной кислоте. Все операции приготовления рабочих растворов, содержащих Ее-+-ионы, и сам процесс титрования следует проводить по возможности быстро, чтобы сократить время контакта растворов с кислородом воздуха. [c.106]

Применяемые химические методы определения магния в чугунах, также как и эмиссионные пламенно-фотометрические методы требуют предварительного отделения железа и других мешающих элементов. Так, при проведении пламенно-фо-тометрического анализа основную массу железа отделяют экстракцией в органический растворитель, но мешающее действие фосфора и марганца остается и по этой причине применяют стандартные растворы, содержащие приблизительно те же количества этих элементов, что и анализируемые образцы [229]. Ранее было показано, что вследствие слабой эмиссии магния в пламени и сильного самопоглощения его аналитических линий более выгодным оказывается определение магния по атомным спектрам поглощения [14]. [c.133]

Современная доменная печь — один из крупнейших агрегатов в металлургии, способный производить до 5 тыс. т и более чугуна в 1 сут. Ее сооружение обходится приблизительно в 30 млн. долларов. Стремление осуществить процесс получения железа более экономичным способом и в меньших по размерам установках, а также стать независимыми от кокса привело к разработке процесса прямого получения железа. В этом процессе продуктом прямого восстановления является губчатое железо. [c.306]

Основной недостаток процесса прямого восстановления железа — зависимость от определенных, главным образом относительно богатых сортов железных руд. Это обстоятельство снижает его конкурентоспособность по отношению к доменному процессу. Возможность увеличения производства чугуна за счет вдувания углеводородов в доменную печь также снижает уровень эффективности методов прямого восстановления. [c.306]

Кислородно-конвертерный способ производства стали осуществляется в вертикальных конвертерах, куда заливается жидкий чугун и добавляется стальной лом, легирующие добавки. Продувка расплава осуществляется техническим кислородом через водоохлаждаемые фурмы, на конце которых имеется специальная распределительная головка. При взаимодействии кислорода с углеродом чугуна выделяется большое количество тепла и образуется СОг. Окислению подвергается также и часть железа. Обожженная известь добавляется для ошлакования примесей. [c.308]

Средняя часть печи конусообразная и самая большая по объему и называется шахтой, в ней находится столб загруженных материалов и здесь происходят процессы восстановления оксидов железа в железо (а также оксидов марганца, кремния и др.) и, как результат науглероживания железа, образование чугуна. [c.10]

В литературе имеется несколько работ по действию воды или водных растворов солей на свободные карбиды и на карбиды, растворенные в металлах, в первую очередь в железе. Чистые карбиды большей частью с водой образуют ацетилен или метан. Имеется, однако, указание, что карбиды урана будто бы нри действии воды выделяют более сложные углеводороды, состав которых не был исследован. Были также получены какие-то углеводородные жидкие вещества и при действии воды или кислот на чугун, содержащий до 2—3% углерода, частично в виде карбидов. В этих опытах, описанных, к сожалению, без достаточных подробностей, остается неясным, не были ли эти жидкие углеводороды тем смазочным маслом, которое применялось при строгании или [c.186]

Чугуны. Чугуном называют сплав железа с углеродом, содержащий более 1,7% С. По сравнению со сталью чугун более хрупок и имеет меньшую прочность, вследствие чего его не применяют при работе под давлением свыше 6 ати. К недостаткам чугуна относится также ограниченная возможность его механической обработки, поэтому чугун может быть использован только в виде литья, [c.82]

Си. также Железа сплавы. Стали, Чугуны сульфндоокснд 5/46. См. также Углерода сульфоксид технический, см. Сажа, Технический углерод [c.730]

Рекомендует также гравиметрический метод определения никеля в виде диметилдиоксимата [96] для определения его в сталях и чугунах, связывая железо в комплексное соединение оксикисло-тами. Диметилдиоксимат никеля взвешивают или переводят его в NiO. Для этого осадок отфильтровывают через бумажный фильтр, осторожно завертывают осадок с фильтром в другой бумажный увлажненный фильтр, высушивают его и обугливают на асбестовой сетке. После этого, не допуская воспламенения, прокаливают осадок 20—30 мин. до постоянного веса в муфеле при 800—825°С и взвешивают. Окись NiO как весовая форма часто использовалась в более ранних работах [1258]. [c.144]

Получение чугуна и вообще металлов, даже алюминия, из руд отнесено в американской номенклатуре переписей к горной промышленности, но переделка чугуна в железо и сталь, а также чугунное литье— кфабрично-заводской. [c.416]

На рис. 95 показана схема тигельной печи. Шихта загружается в тигли 1 через окна 2. Сплавленную эмаль выпускают в баки для грануляции 4. Тигли без отверстия вынимают из печи ухватом, причем сплавленную эмаль выливают в металлические формы либо гранулируют в воду. Первый способ применяется для ювелирных эмалей, а второй — для всех остальных эмалей по чугуну и железу. Топочные газы соприкасаются с поверхностью сплавляемого стекла, что крайне нежелательно при работе печи на каменном угле, так как при горении вместе с топочными газами уносятся зола, сажа, мелкие кусочки угля. Чтобы избежать соприкосновения топочных газов с сплавляемой эмалью, применяют тигельные печи конструкции, показанной на рис. 96. Шамотные тигли устанавливают на под печи через отверстия в ее своде. Для лучшего использования топлива газам придают подковообразное движение. Топочные газы сначала омывают верхнюю часть тиглей, а затем обогревают их низ и направляются в дымоход. Это движение достигается устройством промежуточного свода также с отверстиями для тиглей, которые сверху закрывают крышками. В дне тиглей есть отверстие для выпуска сплавленной эмали. Тигли устанавливаются на под печи, при этом отверстия в тигле и в поде должны совпадать. Отверстие в тигле перед загрузкой шихты заделывают шамотной пробкой, обмазанной огнеупорной глиной. [c.346]

При получении стали из чугуна в мартеновском производстве добавляют известь для связывания фосфора (иначе получится хр гпкий металл). Отходом является шлак, хотя и бедный фосфором, но имеющий ценность как фосфорное удобрение. Его назвали фосфатшлаком. Он содержит двойную соль тетрафосфата кальция и силиката кальция, а также железо, марганец, магний и другие вещества. Количество Р Об — от 8 до 12%. Почти вся фосфорная кислота растворима в 2%-ной лимонной кислоте. Реакция удобрения (pH) сильнощелочная. Низкое содержание питательного вещества не позволяет рассчитывать на далекие перевозки фосфат-шлака его необходимо применять вблизи мест получения, но он более подходит для кислых и слабокислых почв. Вносят мертенов-ский шлак только в качестве основного удобрения (под вспашку). [c.118]

Один элемент из сплава выделяется в основном в результате коррозионного разъедания. Ч асто встречающимися видами селективной коррозии ярляются обесцинкование, обезалюминирование и графитизация. Например, когда медно-цинковые сплавы (латуни), содержащние менее 85% меди, подвергаются воздействию влажной среды в течение продолжительных периодов времени, цинк может перейти в раствор. Осаждающаяся на поверхность сплава медь имеет ничтожную механическую прочность. Обычный чугун также может реагировать подобным образом, поскольку в некоторых коррозионных средах железо разрушается с образованием пористого остатка графита, который самопроизвольно рассыпается. [c.44]

Основными структурными составляющими углеродистых железных сплавов (сталей, чугунов) являются феррит (твердый раствор углерода в а-железе) и аустенит (твердый раствор углерода в у-железе). Последняя структурная составляющая в углеродистых сталях при низких температурах обычно неустойчива. Помимо этого, в стали присутствует обычно цементит (карбид железа РезС), а в чугуне также графит. По имеющимся данным, наименее химически устойчивой фазой железо-угле-родистых сплавов является феррит, его стационарный электрохимический потенциал равен —0,44 в наиболее положительной фазой — графит, имеющий потенциал в нейтральных аэрированных растворах около + 0,37 в. Промежуточное значение занимает цементит. В условиях, когда вызванные структурной гетерогенностью коррозионные микроэлементы могут эффективно работать (чаще это относится к кислым растворам), надо ожидать увеличения коррозии железных углеродистых сплавов после термообработок, приводящих к возрастанию неоднород-434 [c.454]

В конверторном способе расплавленный чугун наливают в грушевидный сосуд — конвертор и продувают через металл воздух. При этом чг.сть углерода окисляется, образуя СОг окислятся также некоторые примеси (Р, S, Si и др.) и частично железо. Оксид фосфора реагирует с добавляемым оксидом СаО и с фукоторый используют как удобрение. St02 также уходит в шлак. Длительность цикла работы конвертора (заканчивающегося выпуском - -300 т стали) составляет около 3 5 мин. Цех, имеющий три конвертора (в то время как два работают, в третьем заменяется футеровка) выплавляет в год около 8 млн. т стали. [c.555]

Особые требования к железу и его сплавам иредт являет )лектротехниче1 кая промышленност ,, для которой производятся магнитные стали и сплавы (трансформаторное железо), а также немапштные ета.пи и чугуны, стали и сплавы с большим электрическим сопротивлением и сплавы с особенностями теплового расширения. [c.310]

Реакции с участием серы и фосфора. Сера и фосфор вносятся в доменную печь с материалами шихты сера в виде органических соединений, сульфидов и дисульфидов железа и других металлов, а также сульфатов с коксом и агломератом, фосфор — в виде тетракальцийфосфата с пустой породой и флюсами. Оба элемента ухудшают качество как чугуна, так и выплавляемой из него стали, поэтому содержание их в металле должно быть ограничено. [c.66]

Загрузка шихты. Основным сырьем для электроплавки является стальной лом, содержание которого в металлической шихте составляет 90—100%. Для повышения содержания углерода в шихту вводят до 10% чугуна. В качестве сырья для плавки в электропечах используют также губчатое железо, содержащее 85—93% металла, и металлизированные окатыши, содерж ш ие не менее 90% металла. Шихта загружается в печь порциями с помощью бадей и плотно укладывается, что обеспечивает ее проводимость и устойчивое горение дуги. [c.90]

Новейшим направлением в производстве стали является прямое восстаковление железной руды водородом, природным или генераторным газом, минуя доменные процессы. При этом получают губчатое железо, состав которого в отличие от доменного чугуна очень близок к стали. Мартеновский способ в настоящее время также устарел. Гораздо более прогреесивными являются конверторный и электроплавильный. Происходит бурное развитие технологии непрерывной разливки стали благодаря ее исключительно высокой эффективности. Основными направлениями экономического и социального развития до 2000 г. предусмотрено увеличить вып.чавку конверторной стали и электростали в 1,3 —1,4 раза, разливку стали непрерывным способом ке менее чем в 2 раза и выпуск металлических порошков более чем в 3 раза. [c.182]

Производство стали. Чугун — хрупкий материал. При необходимости его перерабатывают в сталь. Для этого из него выжигают избытки углерода и добавляют другие металлы (марганец, никель, хром, молибден и т. п.) для придания специфических свойств, например ковкости, пластичности, прочности или антикоррозионной стойкости. Помимо чугуна в металлощихту можно добавлять стальной и чугунный лом, а также губчатое железо. Используют различные сталелитейные процессы, выбор которых обусловлен видом исходного сырья, стоимостью энергии (прежде, всего электроэнергии), а также требуемыми марками и сортами стали. [c.307]

Вспймогательные аноды, используемые при наложении тока, обычно представляют собой чугунный лом или графит. Чугунный лом расходуется со скоростью 6,75—9 кг/(А-год) и должен периодически возобновляться. Графитовые аноды расходуются медленнее— не более 0,9 кг/(А-год). Но графит дороже чугунного лома выше и затраты электроэнергии в течение всего периода эксплуатации, поскольку графитовый анод имеет более высокий потенциал и более высокое кислородное перенапряжение по сравнению с потенциалом чугуна и более низким перенапряжением для реакции Fe-i-Fe -j-2e. Графит также более хрупок, чем чугунный лом, поэтому его нужно монтировать с большой осторожностью. Достоинства и недостатки, присущие графиту, относятся также к анодам из сплава железа с 13 % Si и из магнетита, которые применяются для аналогичных целей. [c.223]

МАРТЕНОВСКИЙ ПРОЦЕСС — способ переработки чугуна в сталь, предложенный французским инженеро у П. Мартеном в 1864 г. По этому способу сталь выплавляют из твердого или расплавленного чугуна, добавляя лом, в подовой пламенной печи, обогреваемой газами, которые сгорают над металлом. Преимущество М. п. перед бессемеровским (конверторным) в том, что можно использовать твердый чугун и металлолом, а также добавлять легирующие металлы, легко регулируется процесс варки стали, образуется сталь высшего качества, с меньшими затратами металла (выгорание железа при продувке воздуха через металл в конверторах). Недостатком является длительность процесса. [c.154]

Чугун состоит из углерода, железа и некоторых примесей. Это один из главных материалов черной металлургии. Чугун используются при изготовлении предметов быта и коммунального хозяйства, деталей машин и в других отраслях. Его применяют в производстве, ориентируясь и учитывая его свойства и характеристики.

Данная статья как раз и призвана рассказать вам о плотности высокопрочного, жидкого, белого и серого чугуна, его температурах плавления и удельная теплоемкость также будут рассмотрены отдельно.

Существует несколько видов чугуна. В него добавляют различные легирующие примеси, которые изменяют характеристики цельного материала. Для этого используют алюминий, хром, ванадий или никель. В дополнение к ним идут и другие примеси. Параметры готовых изделий напрямую зависят от состава сплава. Разновидности:

Чтобы получить высокопрочный материал, частицы графита подвергают обработке, чтобы они приняли шаровидную форму и заполнили кристаллическую решётку. В сплав добавляют магний, кальций или церий.

Характеристики металла зависят от его тепловых свойств. Они меняются при обработке высокими и низкими температурами. Напрямую зависят от состава сплава.

Теплоемкость — обработка металла теплом. Нагревается до тех пор, пока температура заготовки не поднимется на один Кельвин. Этот показатель зависит от наличия дополнительных компонентов в сплаве и температуры. Если она высокая, то и теплоемкость будет больше. Средние показатели теплоемкости:

Из этих показателей высчитывается соотношение теплоемкости и объема вещества.

Этот параметр определяет насколько хорошо материал может проводить теплоэнергию. Зависит не только от компонентов в составе сплава, но и структуры металла. Теплопроводность для твердого материала выше, чем для расплавленного. У разных марок стали этот показатель варьируется в пределах 0.08–0.13 кал/см сек оС.

Эта физическая величина отображает способность материла изменять температуру тела. При расчёте требуется учитывать такие показатели:

Дополнительно учитывается показатель теплоемкости.

Итак, давайте посмотрим, как получают чугун в домне. Изнутри печь такой конструкции облицована кирпичом. Принцип ее работы относительно прост. При производстве чугуна, помимо агломерата, используются кокс, известь и флюс. Смесь из этих материалов готовится в определенной пропорции. Она то и называется доменной шихтой. Ее насыпают в специальные подъемники и поднимают на самый верх печи.

Для того чтобы кокс загорелся, необходимо большое количество воздуха, обогащенного кислородом. Он подается в доменную печь снизу, через специальные отверстия, называемые фурменными. Вдувается он в печь под очень большим давлением. Это необходимо для того, чтобы воздух проник через пласт подаваемой сверху шихты. При этом предварительно поток подогревается до 600-800 градусов, иначе температура внутри печи снизится.

Полученный при расправлении шихты чугун стекает вниз и с периодичностью примерно один раз в 40 мин выпускается наружу через специальное отверстие, называемое леткой. Далее он переливается в чаши большой емкости и перевозится в сталеплавильные цеха.

Чугун считается лучшим металлом для плавки. Высокий показатель жидкотекучести и низкий усадки позволяют эффективнее использовать его при литье. Ниже будут приведены показатели температуры кипения для разных видов этого металла в градусах Цельсия:

Показатели плавления чугуна на 400 градусов ниже, чем у стали. Это снижает затраты энергии при обработке чугуна.

Электропроводность чугуна оценивают с помощью закона Курнакова. Электросопротивление некоторых видов приведено ниже:

По ослабевающему действию на электросопротивление элементы твердого чугуна можно расположить так: первый – кремний, второй – марганец, третий- хром, четвертый — никель, пятый – кобальт.

Чтобы понимать, как влияют примеси на характеристики и свойства чугуна, необходимо разобраться со структурой его отдельных видов:

Высокопрочный чугун получается после добавления в сплав магния. Чтобы улучшить характеристики этого металла, используются примеси.

Каждая примесь, добавляемая к железу и углероду, изменяет свойства готового материала. Влияние добавок на качество чугуна:

В чугун могут добавляться легированные материалы.

Конечно, этот металл содержит не только железо и углерод. В него входят те же элементы, что и в стальные сплавы – фосфор, марганец, сера, кремний и другие

.

Эти добавки косвенно влияют на особенности сплава – они изменяют ход графитизации

. Именно от этого параметра и зависят качества материала.

Кроме обычных примесей, чугун может содержать и другие вещества. Это так называемый легированный материал. Хром, молибден, ванадий мешают процессу образования графита

. Медь, никель и большинство других веществ, графитизации способствуют.

Зная при какой температуре плавится чугун, можно провести самостоятельную плавку. Однако это затратный и трудоемкий процесс. Сделать качественную отливку без специального оборудования невозможно.

В первую очередь, требуется оборудовать отдельное помещение, в котором будет хорошая вентиляция. Процесс плавки производится в печи. Лучший вариант — доменная печь. С ее помощью можно перерабатывать большие объемы расходного материала (железорудного сырья). Используемое топливо — кокс. Однако это промышленно оборудование, которое требуется особых условий использования.

Читать также: Часовой токарный станок своими руками

В собственных мастерских используются индукционные печи. Расплавляется сырьё в тиглях. В процессе плавки необходимо использовать флюс, благодаря которому образуется легкоплавкий шлак. Когда металл расплавлен, мастер переливает его в формы из песка или металла.

Температура плавления чугуна незначительно изменяется в зависимости от вида материала и содержащихся в нём примесей. В домашних условиях крайне сложно обрабатывать этот металл. Требуется оборудовать помещение, позаботиться о вентиляции и пожаробезопасности. После подготовки установить печь и другие приспособления для плавки.

Министерство сельского хозяйства и продовольствия РБ

Белорусский Государственный Аграрно Технический Университет

Реферат на тему:

Выполнил: студент 2 эа гр.

Проверил: Довнар И.В.