Расчет сварных соединений, выполненных стыковым швом. Расчет стыкового шва, работающего на растяжение или сжатие, производится по уравнению:

,

где - длина шва, мм; s - толщина соединяемых элементов, мм; P - действующая нагрузка, Н; - допускаемое напряжение на растяжение или сжатие для сварного шва, Па.

Допустимая растягивающая или сжимающая сила:

Расчет стыкового шва, работающего на изгиб осуществляется по формуле:

где: М - изгибающий момент Н/мм; Wc – момент сопротивления расчетного сечения.

Напряжения, возникающие от изгибания момента М и растягивающей или сжимающей силы Р, определяются из выражения:

Расчет сварных соединений внахлестку. Сварные соединения внахлестку выполняются угловыми швами. Расчет угловых швов всех типов унифицирован и производится по единым формулам. Напряжение, среза определяется из уравнения

,

где Р - нагрузка, Н; - длина шва, мм; 0,7к - толщина шва в опасном сечении, см; - допускаемое напряжение на срез для сварного шва, Па.

Допустимая (сдвигающая) нагрузка:

При нагружении простого углового шва только моментом условие прочности шва на изгиб запишется так:

,

где М - изгибающий момент, Н/мм; Wc - момент сопротивления опасного сечения шва.

При нагружении простого углового шва моментом М и продольной силой Р (рис 48, а) напряжение на срез составит

,

где Fc = 0,7kl - площадь опасного сечения шва, мм2.

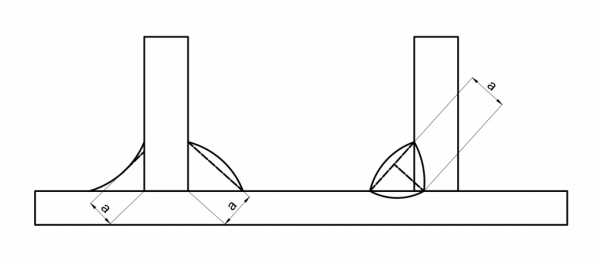

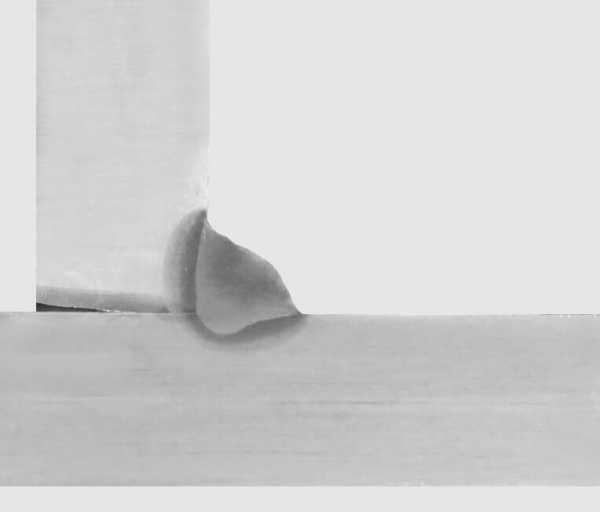

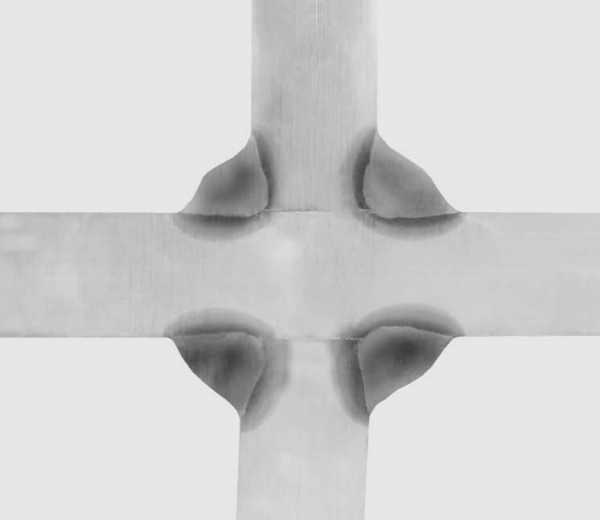

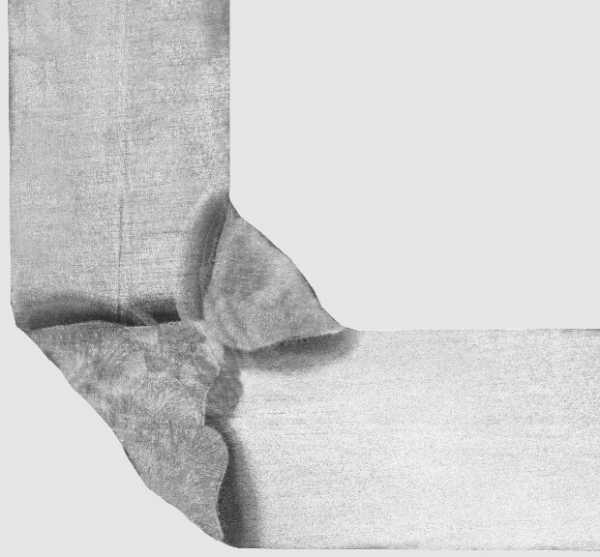

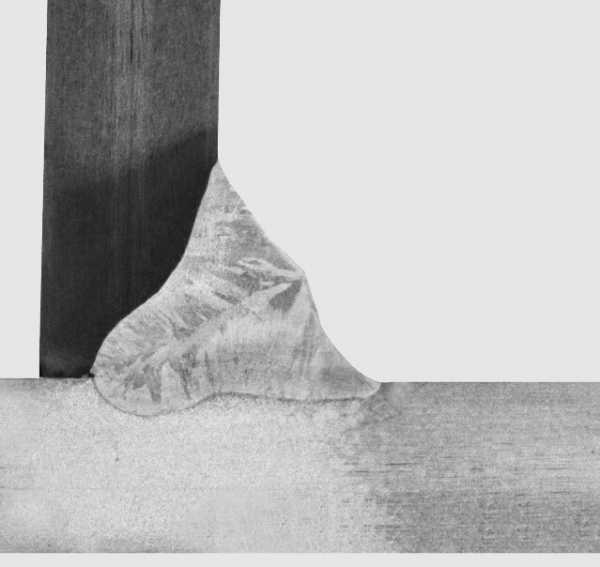

Комбинированные сварные швы применяются в том случае, селя про стой угловой шов (лобовой, косой, фланго вый) не обеспечивает необходимую прочность сварного соединения (рис. 49).

Условие прочности комбинированных швов, нагруженных моментом в плоскости стыка, при приближенном расчете выразится уравнением

а при уточненном расчете

,

где ρmax - наибольший радиус от центра тяжести площади опасных сечений шва; - полярный момент инерции сечения шва.

Рис.50. Схема к расчету комбинированного сварного соединения при сложном нагружении

Условие прочности комбинированных швов, нагруженных моментом М и сдвигающей силой Р в плоскости стыка (рис. 50), записывается следующим образом:

,

где ;

,- длины флангового и лобового швов

Расчет пробочных, прорезных и проплавных соединений и соединений втавр. Прочность пробочных, прорезных и проплавных соединений, работающих обычно на срез, определяется формулой

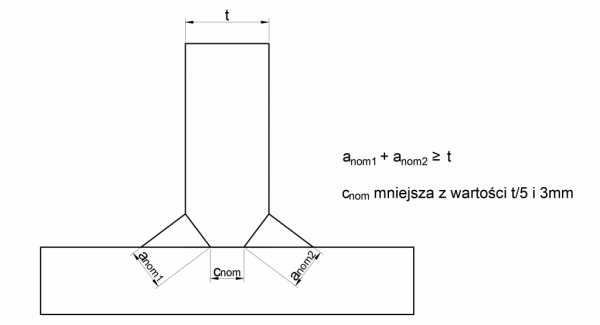

При выполнении соединений втавр без подготовки кромки соединяемых элементов допускаемая растягивающая нагрузка

допускаемая сжимающая нагрузка

При выполнении соединений с подготовкой кромок или автоматической сваркой с глубоким проплавом металла соединяемых элементов

Рис. 51. Соединение в тавр Рис. 52. Схема к расчету таврового

без разделки кромок соединения

Условие прочности соединения втавр, выполненного стыковым швом при действии растягивающей силы Р и момента (рис. 51) запишется так:

при выполнении угловым швом

Условие прочности соединения втавр, нагруженного крутящим и изгибающим моментами (рис. 52)

Расчет соединений, выполненных контактной сваркой. При выполнении соединения стыковым швом расчетное сечение принимается равным сечению свариваемых элементов. При статической нагрузке стык принимают равнопрочным цельному металлу и поэтому на прочность не проверяется.

Прочность соединений точечной сваркой, работающей в основном на срез (рис. 53),

,

где z - число сварных точек; i - число плоскостей среза; d - диаметр сварной точки, мм.

Прочность соединений линейной сваркой (рис. 54)

,

где b - ширина линии сварки; - длина линии сварки, мм.

Прочность сварного шва встык оценивается коэффициентом прочности φ,

Рис.53 Соединение точечной сваркой

Рис. 54 Соединение роликовой сваркой

т. е. отношением допускаемого напряжения сварного шва к допускаемому напряжению основного металла ,

Расчетные значения коэффициентов прочности φ стыковых швов следующие:

- двусторонний, выполненный автоматической сваркой под слоем флюса - 1.00

- двусторонний, выполненный вручную с полным проваром - 0.95

- двусторонний, выполненный вручную с неполным проваром (в зависимости

- от относительной глубины провара) - 0.80

- односторонний на подкладке - 0.90

- односторонний без подварки и подкладок, продольный - 0.70

- односторонний без подварки и подкладок, поперечный (кольцевой) - 0.80

- внахлестку - 0.80

Расчету сварных котлов и других сосудов высокого давления. Расчет, сводится к определению толщины стенки s. Прочность сварных швов обеспечивается введением коэффициента прочности швов φ2

,

D - диаметр сосуда, мм; р - давление в сосуде, Н/мм2; φ - коэффициент прочности шва; [σ]p - допускаемое напряжение растяжения, Н/мм2.

Выбор допускаемых напряжений. Допускаемые напряжения и сварных швах из мало - и среднеуглеродистых сталей, а также низколегированных сталей при статической нагрузке можно выбрать по табл.7.1.

Допускаемое напряжение основного металла в металлических конструкциях выбирают с коэффициентом безопасности по отношению к пределу текучести: для низкоуглеродистых сталей при расчете по основным нагрузкам n=1,35 - 1,6, а по основным и дополнительным нагрузкам n=1,2 - 1,3; для низколегированных сталей соответственно 1,5 - 1,7 и 1,3 - 1,4. Нижние значения относятся к строительным и крановым конструкциям при легких режимах работы, верхние - к крановым конструкциям при тяжелых режимах.

Таблица 7.1. Допускаемые напряжения в швах сварных соединений

|

Вид сварки |

Допускаемые напряжения на |

||

|

растяжение |

сжатие |

срез |

|

|

Автоматическая под флюсом и ручная электродами Э42А и Э50А. Контактная стыковая |

|||

|

Ручная дуговая электродами Э42 и Э50. Газовая сварка |

|||

|

Контактная точечная |

- |

- |

|

Допускаемые напряжения основного металла при переменных нагрузках определяются умножением допускаемых напряжений для основного металла при статических нагрузках на коэффициент:

,

где r - характеристика цикла напряжений

;

где эффективный коэффициент концентрации напряжений (табл. 7.2, 7.3, 7.4).

Таблица 7.2. Эффективные коэффициенты концентрации напряжений

|

Элементы соединений |

||

|

низкоуглеродистая сталь |

легированная сталь |

|

|

Стыковые швы |

1.4 |

1.8* |

|

То же, двусторонние с плавными переходами |

1,2 |

1.35* |

|

То же, с механической обработкой |

1 |

1* |

|

Приварка ребра, перпендикулярного силе |

1,5 |

2.2* |

|

Лобовые швы (соединение с двумя накладками) |

3.0 |

4,0* |

|

То же, с отношением катетов швов 2:1 |

2,3 |

3,2* |

|

Комбинированные фланговые и лобовые швы (соединение с двумя накладками) |

2.5 |

3,5* |

|

Связующие сварные точки |

1.4 |

- |

|

То же, рабочие |

7.5 |

12** |

|

Связующие роликовые швы |

1,25 |

2*** |

|

То же, рабочие |

5 |

7.5*** |

* Низколегированная сталь 15ХСНД.

** Сталь ЗОХГСА.

*** Сталь 1Х18Н9Т..

Таблица 7.3. Эффективный коэффициент концентрации для расчета сварных швов и деталей в зоне сварки. Электродуговая сварка

|

Расчетный элемент |

||

|

малоуглеродистая сталь Ст.3 |

низколегированная сталь 15ХСНА |

|

|

Деталь в месте перехода |

||

|

к стыковому шву |

1,5 |

1,9 |

|

к лобовому шву |

2,7 |

3,3 |

|

к фланговому шву |

3,5 |

4,5 |

|

Стыковые швы с полным проваром корня: |

1,2 |

1,4 |

|

Угловые швы: |

||

|

лобовые |

2,0 |

2,5 |

|

фланговые |

3,5 |

4,5 |

Таблица 7.4. Эффективный коэффициент концентрации для расчета соединений контактной сваркой (для деталей и швов)

|

Марка стали |

Состояние образца |

Толщина, мм |

При точках |

|

|

Связующих |

Рабочих |

|||

|

Сталь 10 |

Нормализованная |

3+3 |

1,4(1,25) |

7,5(5) |

|

Сталь ЗОХГСА |

Отпуск |

1,5+1,5 |

1,35 |

12 |

|

Титановый сплав ВТ1 |

В состоянии поставки |

1,5+1,5 |

2,0(1,3) |

10(5) |

|

Алюминиевый сплав Д16Т |

В состоянии поставки |

1,5+1,5 |

2,0(1,3) |

5(2,25) |

Примечание. В скобках дан коэффициент для точечной и роликовой сварки.

Задача7.1. Определить допустимое усилие в сварном соединении внахлестку из листов сечением 200×8мм, если действует переменная растягивающая и сжимающая нагрузка с характеристикой цикла напряжений . Материал листов - сталь Ст. 3. Электрод - Э42. Сварка - ручная.

Решение. Принимаем допускаемое напряжение на растяжение для листа из стали Ст. 3 [σ]р=157МПа.

Определяем допускаемое напряжение для листа с учетом переменности нагрузки

табл. 7.3 для лобового шва =2.

Допустимое напряжение на срез в сварном шве находим по табл.7.1.

Определяем длину лобового шва с одной стороны соединения с учетом непровара в начале и в конце шва. Принимаем при ширине листа 200мм. Общая длина двустороннего лобового шва

Определяем допустимое усилие на соединение внахлестку с двусторонним лобовым швом

Проверим напряжение в листах соединения

Как следует из расчета, основной металл соединения используется недостаточно. Для более полного использования основного металла вместо лобового шва целесообразно использовать косой угловой шов.

Определяем длину двустороннего косого шва, исходя из соображения, что напряжения относятся как соответствующие им длины швов

; .

Определяем допустимое усилие, действующее на соединение внахлестку, при двустороннем косом шве длиной 470мм

Проверим напряжение в листах соединения

Применение косого шва позволяет получить соединение, в котором шов равнопрочен основному металлу.

Задача 7.2. Определить длину швов, крепящих уголок 80×80×8мм к косынке (рис.55). Соединение должно быть равнопрочным основному элементу. Косынка и уголок - из стали Ст.3. Сварка - автоматическая под слоем флюса. Нагрузка - статическая.

Решение. Принимаем допускаемое напряжение растяжения в косынке= 157МПа (табл. 7.4).

Определяем допускаемое напряжение среза в шве (табл. 7.1) с учетом технологии сварки

Рис. 55 Схема сварного соединения

Находим усилие, которое может передать уголок 80×80×8мм, имеющий сечение 12,3см2

Общая длина комбинированного шва определяется из уравнений

Длина фланговых швов равна

Определяем нагрузку, приходящуюся на фланговые швы,

Определяем нагрузку на каждый фланговый шов, пользуясь законом рычага,

По ГОСТ 8509-57 а = 0,0227м b = 0,0573м

Находим длину каждого флангового шва:

Учитывая дефекты шва (непровар в начале и кратер в конце), увеличиваем длину фланговых швов и принимаем

Задача 7.3. Рассчитать кронштейн из листа s = 12мм и его крепление при помощи сварки (рис 50), если на него действует растягивающая статическая нагрузка Р=14715Н и изгибающий момент М=11772·104Нм. Материал листа – сталь Ст3. Сварка – ручная, электродом Э42.

Решение: По таблице 7.4 принимаем для листа

Учитывая только основную нагрузку (изгибающий момент), определяем ширину листа кронштейна

; ,

откуда

Принимаем b= 0,2м.

Проверяем прочность листа по суммарной нагрузке

По таблице 7.1 определяем допускаемое напряжение среза на шов

Определяем размеры швов. Принимаем lл=b=0,2м; м. Предварительно определяем длину флангового шва только по основной нагрузке М, пользуясь формулой,

отсюда

Принимаем . Длину шва при сварке, учитывая непровар в начале и кратер в конце, следует увеличить на 10 - 20мм

Проверяем прочность швов по суммарной нагрузке

Суммарное напряжение среза

Задача 7.4. Определить тип и размеры сварного шва, равнопрочного основному металлу, если сечение листов 400×10мм, нагрузка растягивающая статическая, материал - сталь Ст. 3, сварка - ручная, электродом Э42 (рис. 56).

Решение. Принимаем наиболее надежный тип шва - стыковой. При его недостаточности дополнительно используем лобовой шов.

По таблице 7.1 допускаемое напряжение на растяжение для листового материала =157МПа. Определяем максимальную нагрузку, которую может выдержать сварное соединение из условия равнопрочности основному металлу,

Принимаем коэффициент прочности стыкового шва одностороннего без подкладки и подварки φ=0,7, тогда допускаемое напряжение на растяжение для шва

Рис. 56 Схема к расчету сварного соединения с накладкой

Нагрузка, которую может воспринять стыковой шов длиной, равной ширине основного листа, составит

.

Учитывая непровар в начале и кратер в конце шва, длину сварного шва уменьшаем на 40мм. Тогда нагрузка, воспринимаемая стыковым швом

Из приведенного расчета следует, что прочность стыкового шва недостаточна и поэтому необходимо поставить накладку с использованием лобового шва.

Нагрузка, которая должна быть воспринята лобовым швом

По таблице 7.1 допускаемое напряжение на срез для лобового шва, выполненного электродуговой сваркой вручную электродом Э42, равно

Определяем необходимую длину лобового шва для передачи нагрузки Рл = 23·104Н при s = 0,01м

Как следует из расчета, необходимо установить одностороннюю накладку толщиной s = 10мм.

Задача 7.5. Сконструировать сварное соединение впритык для узла п. ч листового материала толщиной s=10мм, если нагрузка - статическая Р = 9,81·103Н, материал - сталь Ст.2, с использованием различных способов сварки.

Решение. По таблице 7.4 принимаем допускаемое напряжение на растяжение для листа

Соединение втавр или впритык выполнено без подготовки кромки электросваркой вручную. Следовательно, угловой шов работает на срез. По таблице 7.1 допускаемое напряжение на срез сварного шва

Определяем ширину листа, исходя из необходимой длины сварного шва. Длина шва с одной стороны

Учитывая непровар в начале и кратер в конце шва, общая длина

откуда ширина листа для соединения втавр

.

Принимаем, что соединение выполнено автоматической сваркой с глубоким проваром или с подготовкой кромок свариваемых элементов. Тогда сварной шов будет работать на растяжение. По табл. 7.1 допускаемое напряжение на растяжение для сварного шва

Ширина листа определится длиной шва

.

Учитывая дефекты в начале и конце шва, ширина листа b=+20=92мм. По ГОСТ 103—87 принимаем b = 95мм.

Задача 7.6. Рассчитать соединение точечной сваркой (рис. 53). Нагрузка - знакопеременная (r = -0,5), Р=29,4·102Н, толщина листа s = 3мм, материал - сталь Ст.10, предел выносливости σ-1, = 157МПа.

Решение. Определяем допускаемое напряжение на растяжение для листа, приняв коэффициент запаса прочности n =1,2

Коэффициент, учитывающий переменность напряжений,

По таблице 7.4 =7,5

Определяем расчетное допускаемое напряжение

Ширина листа

.

Определяем число сварных точек. Размеры точки, значения шага и т. д. рекомендуется вычислять следующим образом

d = 1,2s + 4 = 1,2×3 + 4 ≈ 8мм;

t = 3d = 3×8 = 24мм;

t1 = 2d = 2×8 = 16мм;

t2 = 1,5d = 1,5×8 = 12мм.

Число точек в одном ряду

,

принимаем 3. Число точек в двух рядах z = 6.

Проверяем напряжения в сварных точках

Определяем допускаемое напряжение среза для сварных точек. По таблице 7.1

Условие прочности сварных точек удовлетворяется.

Задача 7.7. Рассчитать толщину стенки парового котла при сварке вручную стыковым швом и сварке внахлестку. Дано: диаметр D=1,6м, длина L=4,5м, давление пара 39,2·105Па, температура t = 200°С, материал - сталь Ст.3.

Решение. Принимаем двусторонний стыковой шов. В этом случае коэффициент прочности φ=0,95.

Определяем допускаемое напряжение на разрыв для листа. Так как t<250°С, расчет ведем, исходя из предела прочности материала, который равен σи = 37,3·107-46,1·107Па, а запас прочности принимаем nВ = 4,25. Тогда

Толщина стенки парового котла при стыковом сварном шве

По ГОСТ 82-87 принимаем толщину листа s = 36мм

Ширину листа по ГОСт 5681-81 можно выбрать b=1,5м.

Принимаем двусторонний шов внахлестку. Тогда φ=0,8

Толщина стенки парового котла при сварке листов внахлестку

Принимаем по ГОСТ 82-87 s=42мм.

Задача 7.8. Сварное однодисковое зубчатое колесо (рис. 57) передает мощность N=154,5·103Вт при n=145об/мин. Материал диска 2 и ребер 3 - сталь Ст. 3. Материал ступицы 1 и обода 4 - сталь 35. Сварка выполнена вручную электродами Э42. Проверить прочность швов, соединяющих диск с ободом и диск со ступицей. Толщина швов k=8мм; Dст=200мм; Dд=747мм; Dе=765мм; b=180мм; Dо=675мм; d=130мм.

Рис. 57

Решение. Допускаемое напряжение на срез сварных швов выбираем, исходя из основного допускаемого напряжения на растяжение для стали Ст.3:

швы у обода проверяются на срез по формуле

,

где Р - окружное усилие; Lш =30k - условная длина сварных швов, воспринимающих усилие.

Момент, передаваемый колесом,

Окружное усилие на ободе

Швы у ступицы рассчитываются на совместное действие крутящего момента и поперечной силы, при этом условно принимается, что в передаче усилия участвует периметра швов.

Окружное усилие на ступице

Напряжение от поперечной силы

где - cредний диаметр обварки.

Напряжение от крутящего момента

Полярный момент сопротивления для тонкостенного кольца с достаточной точностью определяется как произведение площади кольца на его средний радиус.

В точке А направления напряжений τQ и τМ совпадают:

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Данная программа выполняет расчет размера сварного шва и его ширины для всех узлов сетки на пересечении кромок удаленной детали, используя следующую процедуру.

Fj = Нормальная сила вдоль локальной оси Uj. Положительные значения Fj означают, что верхняя грань удаленной оболочки подвергается сжатию.

Mw = Узловой изгибающий момент, действующий вдоль локальной оси сварки Uw. Положительные значения Mw означают, что верхняя грань удаленной оболочки подвергается тяге.

Допустимая прочность электрода при сдвиге для материала электрода рассчитывается следующим образом: Максимальный предел прочности при сдвиге / запас прочности. Задачи по конструированию, управляемые определенными кодами, должны соответствовать указанным здесь минимумам и стандартам.

Теоретические основы

Статья доступна на других языках:

Имеется возможность задавать швы с полным проваром или угловые швы, они могут быть непрерывными по всей длине граней соединяемых деталей, частичными или прерывистыми. Швы с полным проваром считаются равнопрочными материалу соединяемых деталей и поэтому не проверяются. В случае угловых швов между интерполяционными кинематическими вставками, соединяющими пластины, добавляется специальный упругопластический элемент сварки. Материал этого элемента работает идеально-упруго-пластически, что позволяет перераспределять напряжения с более нагруженных элементов сварного шва на менее нагруженные и получить прочность шва, схожую с ручным расчётом в случае произвольных сварных швов или тавровых сварных швов в соединениях, не подкреплённых рёбрами жёсткости. Проверка выполняется для самого нагруженного элемента сварного шва.

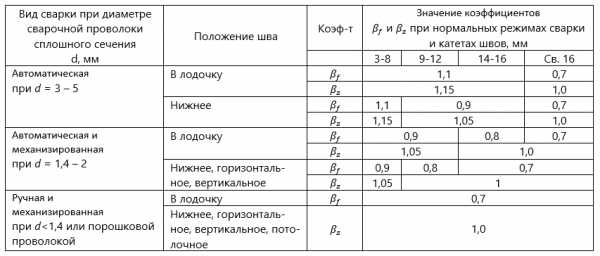

Самый нагруженный элемент углового сварного шва проверяется согласно п. 14.1 СП 16. Длина сварных швов в расчётах берётся равной фактической за вычетом 1 см на каждом непрерывном участке согласно п. 14.1.16 СП 16.13330.2017.

Проверка по металлу шва выполняется по формуле:

\[ \frac{N}{\beta_f k_f l_{we} R_{wf} \gamma_c} ≤ 1.0 \]

Аналогичным образом выполняется проверка по металлу границы сплавления:

\[ \frac{N}{\beta_z k_f l_{we} R_{wz} \gamma_c} ≤ 1.0 \]

где:

| Электрод | Rwun [МПа] | Rwf [МПа] |

| E42 | 410 | 180 |

| E46 | 450 | 200 |

| E50 | 490 | 215 |

| E60 | 590 | 240 |

| E70 | 685 | 280 |

| E85 | 835 | 340 |

Положение сварного шва может быть задано при выборе электрода и вида сварки в настройках Норм и расчётов.

На эпюрах для сварных швов отображаются приведённые напряжения, которые вычисляются по следующей формуле:

\[ \sigma = \sqrt{ \sigma_{\perp}^2 + \tau_{\perp}^2 + \tau_{\parallel}^2 } \]

Существует два варианта прерывистых угловых сварных соединений. Они показаны на следующем рисунке из [2] .

Pисунок 01 - Варианты размещения

Сечения шва могут быть расположены на противоположных сторонах или в шахматном порядке. Шахматное расположение является невыгодным для расчета, поскольку для передачи горизонтальных нагрузок можно использовать только один шов. Третий вариант, который не показан на рисунке выше, - это, конечно, непрерывный угловой шов по всей длине рельса.

Pисунок 02 - Непрерывный шов

Определение соответствующих напряжений сварного шва требует расчета эффективных нагруженных длин. В EN 1993‑6 различаются три варианта и приведены соответствующие формулы для расчета leff в таблице 5.1.

Pисунок 03 - DIN EN 1993-6 Табл.

В данном случае l eff относится к нижней стороне верхнего фланца. Тем не менее, верхняя поверхность верхней полки определяет расчет сварного шва. Следовательно, l eff уменьшается на двойную толщину фланца t f .

Pисунок 04 - Эффективная длина распространения нагрузки

Напряжения в сварных швах рельсов рассчитываются по Направленному методу, указанному в [2]. В этом случае напряжения относятся к биссектрисе поверхности углового шва. Согласно [2], (NA), раздел 4.5.2, для сварного шва должны быть соблюдены минимальные конструктивные толщины. Стандарт требует минимальной толщины сварного шва 3 мм или применения следующей формулы:

Формула 1

Эксцентриковая нагрузка на колесо, равная 1/4 ширины головки рельса, не учитывается в предельном предельном состоянии согласно [3]. Поэтому расчет из-за нагрузки на колесо всегда выполняется.

Случай 1: Непрерывная сварка рельса

Pисунок 05 - Напряжения в предельном состоянии

У прерывистых угловых швов рельсов необходимо проверить,не меньше ли длина шва l w расчетной длины leff . Как правило, минимум обоих значений является определяющим для расчета.

Pисунок 06 - Сечения углового шва

Случай 2: Прерывистая сварка рельса на противоположных сторонах

Pисунок 07 - Напряжения в предельном состоянии, прерванные противоположными

Случай 3: Ступенчатая прерывистая сварка рельса

Поскольку горизонтальная нагрузка применяется только к сечению сварного шва в случае шахматного расположения сварных швов, делитель 2 в терминах H Ed отсутствует .

Pисунок 08 - Напряжения в смещении предельного состояния периодически

| [1] | Seeßelberg, C .: Кранбанен: Bemessung und konstruktive Gestaltung nach Eurocode, 5th издание. Berlin: Бауверк, 2016 |

| [2] | Еврокод 3: Расчет стальных конструкций - Часть 1-8: Расчет соединений; EN 1993-1-8:2005 + AC:2009 |

| [3] | Еврокод 3: Расчет стальных конструкций - Часть 6: Крановые опоры; EN 1993‑6: 2007 |

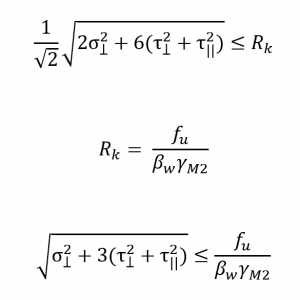

За последние несколько десятилетий напряжения в угловых швах претерпели многочисленные изменения. Было найдено решение, которое наилучшим образом отражало бы их работу. После тяжелых и многочисленных итераций Еврокод 3 представил два метода определения сопротивления угловых сварных швов в предполагаемых условиях напряжения. Первый точный метод называется направленным методом, а второй — упрощенным.

В качестве первого рассмотрим точный (направленный) метод определения стойкости угловых швов в сложных напряженных состояниях.Несомненно, этот метод лучше всего отражает реальный механизм эксплуатационного растрескивания угловых швов. Его основы основаны на гипотезе Хубера-Мизеса-Хенки. Согласно ей, материальное усилие в данной точке тела определяется плотностью энергии сдвига независимо от вида напряженного состояния.

ν - коэффициент Пуассона,

E - модуль упругости,

σ 1 , σ 2 , σ 3 - главные напряжения,

Таким образом, условие безопасного состояния принимает вид:

или

σ x , σ y , σ z - нормальные напряжения в системе координат (x, y, z),

Ʈ xy, Ʈ xz, Ʈ

2z - касательные напряжения в системе координат (x, y, z) система координат (x, y, z)

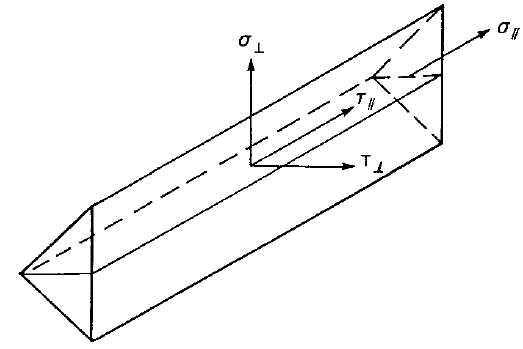

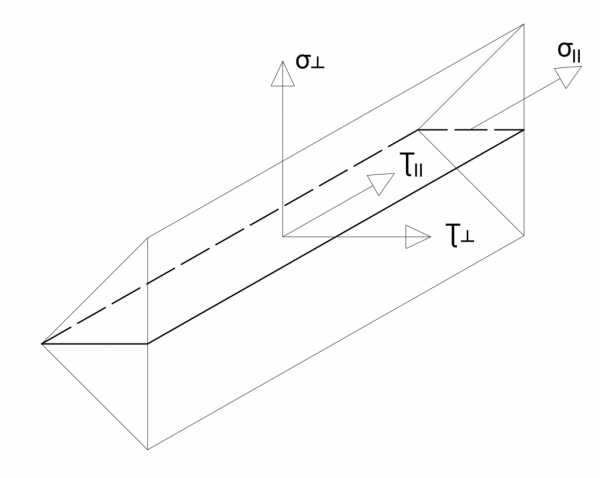

Согласно положениям Еврокода 3 силы, передаваемые сварным швом единичной длины, распределяются на составляющие, параллельные и перпендикулярные продольной оси сварного шва, и нормальные и касательные составляющие к плоскости его поперечного сечения.

σ ꓕ - нормальное напряжение перпендикулярно сечению шва

σ II - нормальное напряжение параллельно оси шва

τ ꓕ - касательное напряжение (в плоскости сечения) перпендикулярно оси шва

τ II - касательное напряжение (в плоскости сечения) параллельно оси сварного шва

Нормальные напряжения σ II , параллельные оси, при проверке сопротивления сварного шва не учитывают. Соответственно и обнулив соответствующие напряжения в гипотезе Н-М-Н, получим формулу по Еврокоду 3:

f u - номинальная прочность на растяжение более слабой из соединяемых частей

β w - соответствующий коэффициент корреляции, учитывающий механические свойства материала

сварной шов по отношению к свариваемому материалу

ϒ М2 - безопасность фактор

Еврокод 3 предъявляет еще одно дополнительное требование к нормальному напряжению, перпендикулярному плоскости сечения сварного шва, а именно:

Последнее, о чем следует упомянуть, это площадь поперечного сечения сварного шва.Он, несомненно, играет особую роль при проверке несущей способности неугловых швов. Их следует определять по следующей формуле:

а - толщина шва

l eff - расчетная длина шва, т.е. длина, на которой шов имеет полное поперечное сечение

Теперь, когда мы знаем обеспечение безопасного состояния и способ определения площади поперечного сечения шва для угловых швов, перейдем к порядку действий в тех случаях, когда рассматриваемый нами шов не является угловым.И что? Предлагает ли Еврокод 3 рекомендации в этом отношении? Ответ - да!

Что касается угловых швов, то и здесь для стыковых швов с полным проваром расчетное сопротивление принимается равным расчетному сопротивлению соединяемой более слабой части. Конечно, при условии, что сварной шов выполнен из подходящего материала, имеющего минимальный предел текучести и минимальную прочность не ниже номинальных значений для основного материала.

Для стыковых соединений с неполным проплавлением пределом является толщина соединения, которая не может быть больше, чем глубина провара, которую можно регулярно достигать.

Также следует отметить, что для тавровых соединений с двумя стыковыми швами с неполным проваром и надстроечных угловых швов расчетное сопротивление соединения определяется как для стыковых швов с полным проваром. Несомненно, в этом случае условием является обеспечение соответствующей номинальной толщины шва и соответствующей ширины несварного шва.Если вышеуказанные ограничения не соблюдаются, толщину шва следует определять в соответствии с рекомендациями для угловых швов или стыковых швов с неполным проплавлением.

Второй метод расчета сопротивления угловых швов, предлагаемый Еврокодом 3, представляет собой упрощенный метод. Согласно ему, независимо от положения плоскости стыка по отношению к действующей силе, расчетное сопротивление на единицу длины определяется по формуле:

ф vw, d - расчетная прочность сварного шва на сдвиг

f u - номинальная прочность на растяжение более слабой из соединяемых частей

β w - соответствующий коэффициент корреляции, учитывающий механические свойства материала

сварного шва по отношению к свариваемому материалу

Стоит знать, что этот метод прогнозирует возникновение касательных напряжений в трех взаимно перпендикулярных направлениях.Из-за своей неточности он приводит к значительному, свыше десятка и даже нескольких десятков процентов, завышению размеров сварных швов. Еврокод 3 разрешает этот метод, поскольку он не требует распределения сил, действующих на сварной шов.

.Начнем с термина сварное соединение, которое представляет собой неразрывное соединение материалов. Сварное соединение создается путем сплавления двух материалов вместе, обычно с помощью металла сварного шва, который соединяет эти материалы.

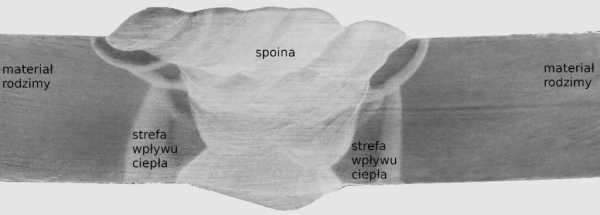

Теперь сосредоточимся на типичном сварном соединении двух элементов. Соединение состоит из исходных материалов (обычно двух), двух околошовных зон и металла шва.

Рисунок 1. Конструкция соединителя

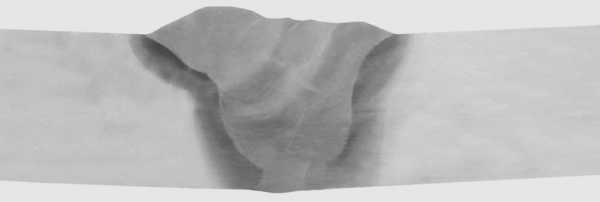

Рисунок 1. Конструкция соединителя Наибольшие изменения происходят в зоне термического влияния (ЗТВ).Это область основного материала, где происходят изменения физических и химических свойств, а также прочностных свойств в результате приложенного тепла сварки.

Металл шва, т. е. сварной шов, может быть получен при выполнении одного прохода (однопроходных швов), например, для соединения тонких стальных изделий. Сделайте несколько или около того стежков при соединении толстых материалов (многопроходная сварка). Также имеется линия сплавления, соединяющая границу сварного шва и границу ЗТВ.

Рис. 2. Стыковое соединение, сварка встык

Рис. 2. Стыковое соединение, сварка встык  Рис. 3. Стыковое соединение, угловой шов

Рис. 3. Стыковое соединение, угловой шов  Рис. 4. Поперечный шов, угловой шов

Рис. 4. Поперечный шов, угловой шов  Рис. 5. Угловое соединение, стыковой шов с неполным проплавлением и угловой шов

Рис. 5. Угловое соединение, стыковой шов с неполным проплавлением и угловой шов  Рис. 6. Тавровое соединение, сварка встык с неполным проплавлением

Рис. 6. Тавровое соединение, сварка встык с неполным проплавлением  Рис. 7. Тавровое соединение, сварка встык

Рис. 7. Тавровое соединение, сварка встык BW - сварка встык

FW -угловой шов) - угловой шов 9000 3

Как я уже писал ранее, мы имеем дело с однопроходной или многопроходной сваркой. Здесь тоже есть соответствующие символы сварки и другие:

мы различаем лицевую сторону сварного шва и гребень сварного шва.Однако в угловых швах или стыковых швах с неполным проплавлением только лицевая поверхность шва.

Соединяемыми материалами могут быть листы, трубы, профили, прутки и другие металлургические изделия. Перед выполнением сварного соединения, в зависимости от способа сварки, необходимо выполнить правильную снятие фаски с соединяемых элементов и выбрать правильный шаг соединяемых стальных изделий. Также можно выделить одностороннее и двустороннее сварное соединение, оно может быть на плавкой или постоянной шайбе.И непосредственно перед началом сварного соединения стыки обмеряются, то есть на чертеже показано, как выполнить правильную снятие фаски, даны размеры зазора между соединяемыми материалами, угол скоса, пороговая высота, глубина фаски .

Стандарт PN-EN ISO 2553 дает условные обозначения сварных швов на технических чертежах. Там объясняется геометрия соединений, а также символы сварных швов. Основные фаски на "V", "1/2 V", "Y", "1/2 Y", "U", "1/2 U", "X", "K".Также имеется символ «кромки без фаски», символ «угловой шов» и символ «сварной шов внахлестку».

На технических чертежах также отмечается, что, например, сварные швы прерываются. Существуют также дополнительные обозначения сварных швов, например, что поверхность сварного шва должна быть плоской, вогнутой или выпуклой.

Рис. 8. Базовый символ и правила его размещения на чертежеОбозначение сварного шва может быть размещено на сплошной опорной линии (для сварного шва - стрелки боковых граней).Оставайтесь на пунктирной контрольной линии (для грани, противоположной стрелке).

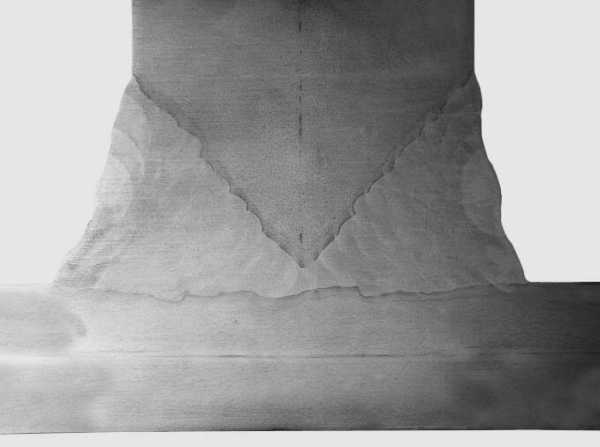

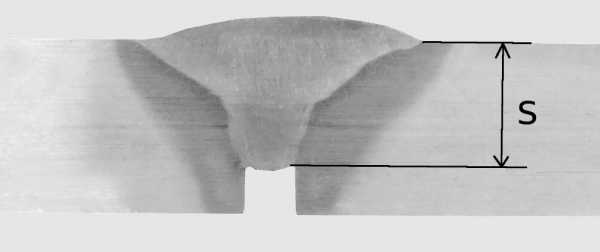

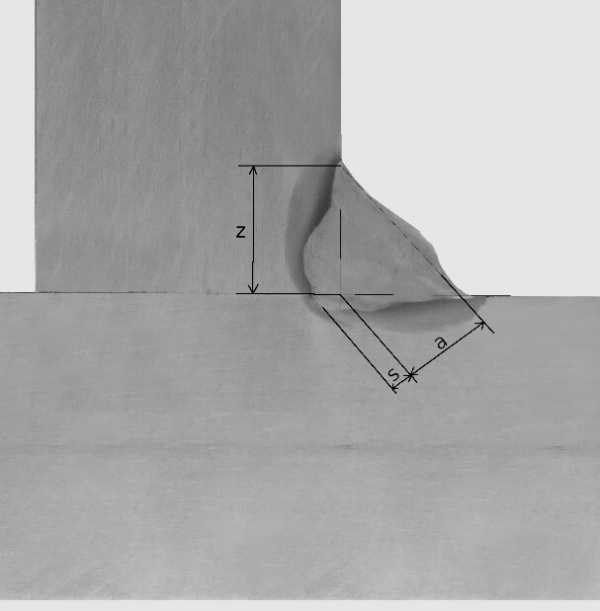

Важным аспектом в сварных соединениях являются такие параметры, как глубина провара «s», толщина углового шва «а» — это высота равнобедренного треугольника, вписанного в поперечное сечение сварного шва. А также длину «по» стороне треугольника и длину «l» сварного шва.

Рисунок 9. Маркировка глубины провара

Рисунок 9. Маркировка глубины провара  Рисунок 10. Обозначение толщины углового шва, длины стороны и глубины проплавления Картинка № 11.Пример маркировки углового шва толщиной 5 мм и длиной 300 мм

Рисунок 10. Обозначение толщины углового шва, длины стороны и глубины проплавления Картинка № 11.Пример маркировки углового шва толщиной 5 мм и длиной 300 мм Также хотелось бы коснуться аспекта выполнения сварных соединений в различных положениях. Использование данных о местоположении обусловлено такими факторами, как размер, форма и положение данной структуры. Основные позиции сварки:

Для сварных соединений труб имеются следующие записи:

с видами соединений и сварных швов, их маркировкой, размерами, основной геометрией сварных швов.

Магистр наук в области механики и машиностроения. Выпускник Гданьского политехнического университета в Гданьске. Руководитель Лаборатории выносливости Tenslab, филиал в Гданьске.

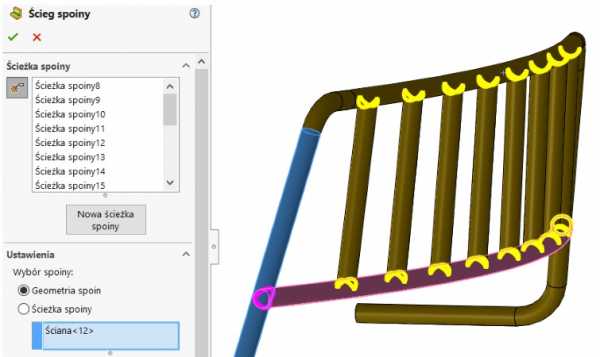

.Знаете ли вы…?

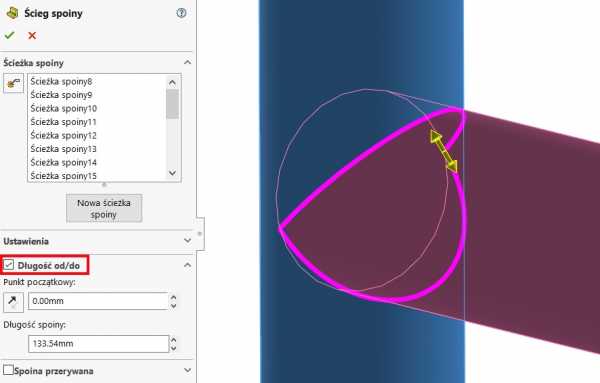

В сварные детали можно вставить геометрический (в виде 3D-объекта) или визуальный сварной шов — это Weld Bead . Операция позволяет указать места сварных стыков маркером или указанием пар стен. Здесь нет ограничений, как в более старой операции Угловая балка , где было невозможно сварить, например, две тангенциально примыкающие трубы или объекты, которые не были должным образом прилегают друг к другу.

Сварной шов теперь является операцией по умолчанию, отображаемой на панели сварки, а вторая операция доступна в меню или после перетаскивания графического значка на панель построения.

Действительный . Если вы хотите показать длину далее в таблице - установите флажок Длина от/до .

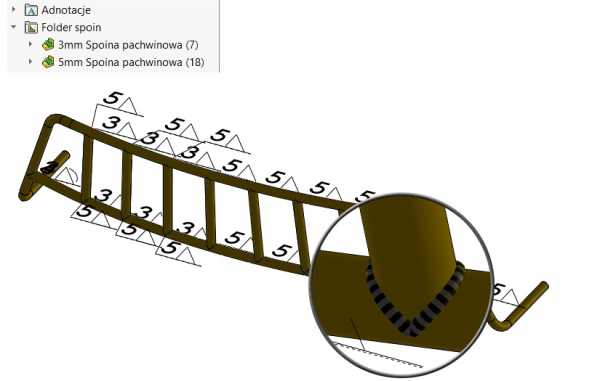

После выбора сварных швов выберите тип сварного шва — он поддерживает тот же интерфейс, что и на чертежах.Это стоит помнить, потому что вы можете скачать аннотации от модели к технической документации.

Если зачищенная труба, символизирующая сварной шов, не видна в месте сварного шва, щелкните правой кнопкой мыши папку Сварные > Показать обозначения сварных швов , их можно скрыть аналогичным образом.

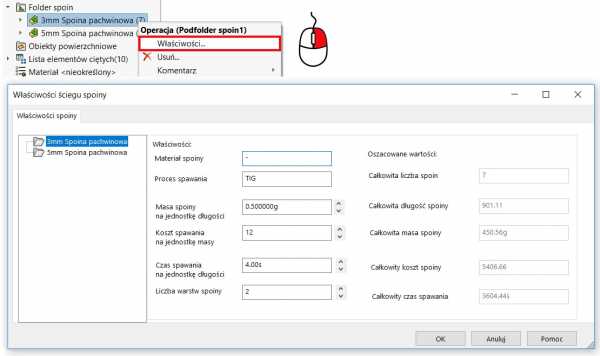

Щелкнув правой кнопкой мыши на папке Welds вы можете выбрать Properties , где вы вводите параметры сварных швов. Таким образом можно быстро сделать расчет сварки для всей конструкции.

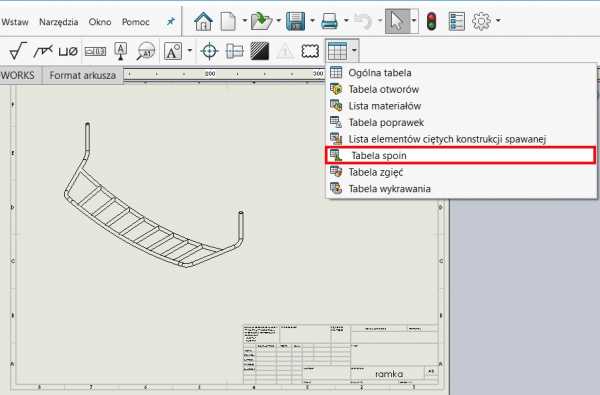

В чертеж можно вставить Таблица сварки (шаблон сварки по умолчанию-стандарт).

Здесь можно указать размер, символ или длину сварного шва. Конечно, саму таблицу можно редактировать и, наконец, сохранить в виде шаблона, текстового или Excel-файла.

Кроме того, вы можете выбрать Длина от/до и программа рассчитает общую длину сварных швов данного типа.

.| Общие атрибуты | |

| Край/окружность | Указывает, сваривать ли только одну кромку или весь периметр грани детали. Край: Около: |

| Мастерская / Строительство | Указывает место сварки.Этот параметр влияет на сборки и чертежи. Мастерская: Сборка: |

| Товар | Недоступно для многоугольных сварных швов. Определяет положение сварного шва относительно рабочей плоскости. Тип и положение свариваемых деталей влияют на положение сварного шва. Доступные варианты положения сварки: В большинстве случаев Tekla Structures создает сварной шов на грани или стороне детали, обращенной в выбранном направлении (x, y или z).На положение сварного шва также могут влиять следующие факторы:

На рисунке ниже показаны сварные швы в разных положениях:

|

| Форма | Возможные формы соединения: |

| Ссылка как | См. Использование сварных швов для создания сборок. |

| Место | Задает положение сварного шва относительно элементов сборки. Доступные опции:

|

| Подготовка 9000 6 | Определяет, какие детали сборки, если таковые имеются, автоматически подготавливаются к сварке. Доступные опции:

|

| Сварка | |

| Префикс | Префикс размера сварного шва.Он виден на чертежах, но только если указан размер сварного шва. Стандартные префиксы ISO 2553:

Обратите внимание: если последним символом префикса является |

| Тип | См. список типов сварки ниже. |

| Размер | Размер сварного шва. Если ввести нулевое или отрицательное значение, Tekla Structures создает сварной шов, но не отображает его на чертежах. Для составных сварных швов и можно ввести два значения размера. |

| Угол | Угол подготовки под сварку, фаска или разделка. Введите положительное значение для стыковых и косых сварных швов. Tekla Structures отображает угол между символом типа сварки и символом контура типа заливки. |

| Контур | Для контура заполнения сварного шва можно выбрать следующие параметры:

Этот параметр не влияет на твердотельные свариваемые тела. |

| Отделка | На чертежах Tekla Structures отображает символ отделки над символом типа сварного шва. Доступные варианты: Этот параметр не влияет на твердотельные свариваемые тела. |

| Корень шва | Толщина корня шва равна высоте самой узкой части ширины корня. Значения корня сварного шва не отображаются на чертежах, но его размер можно отобразить в списке сварных швов с помощью атрибута шаблона |

| Эффективное покрытие | Размер сварного шва, используемый в расчетах прочности сварного шва. |

| Ширина гребня | Пространство между свариваемыми деталями. Ввод положительных значений создает сварные швы с квадратными канавками. |

| Номер | Количество сегментов прерывистого сварного шва. Использовать только в соответствии со стандартом ISO. |

| Длина | Задает длину, указанную на метке сварного шва. Для прерывистых сварных швов относится к длине сегмента. Этот параметр не влияет на непрерывные твердые тела сварных швов. |

| Манометр | Если для расширенного параметра XS_ AISC_ WELD_ MARK установлено значение Если для расширенного параметра XS_ AISC_ WELD_ MARK установлено значение Tekla Structures по умолчанию использует метки |

|

| Используйте эти кнопки, чтобы скопировать и связать настройки свойств Над линией и Под линией. Вы можете скопировать значения между столбцами «Под чертой» и «Над чертой», нажав кнопки и . Нажмите кнопку, чтобы включить или выключить объединение. При объединении значений средняя кнопка желтая. Это означает, что если вы измените значение в одном из столбцов, другой столбец также изменится соответствующим образом. |

| Дополнительная информация | |

| Исследования НК | Определяет уровень неразрушающего контроля и контроля. |

| Классификация электрода | Определяет классификацию сварочного электрода |

| Прочность электрода | Определяет прочность электрода. |

| Коэффициент электрода | Задает коэффициент прочности электрода. |

| Тип процесса | Указывает тип процесса. |

| Справочный текст | Дополнительная информация, отображаемая в метке сварного шва, например информация о спецификации сварного шва или используемом процессе. Помните, что специальные символы отображаются в метках сварки на видах модели только в том случае, если шрифт Arial содержит соответствующие специальные символы. |

| Подробнее | |

| Атрибуты пользователя | Нажмите кнопку Атрибуты пользователя, чтобы открыть атрибуты пользователя (UDA) сварного шва. Атрибуты пользователя (UDA) предоставляют дополнительную информацию о сварке. |

Сварочные станции MIG/MAG мощность включают: 3

механизм подачи проволоки - может быть встроен в источник питания или размещен снаружи,

композитный кабель - соединяет механизм подачи проволоки с источником питания - необходим только в том случае, если механизм подачи проволоки находится вне источника питания,

многофункциональный кабель с горелкой MIG/MAG для подачи сварочного тока на проволоку, защитным газом, системой управления и дополнительной системой охлаждения,

кабель заземления с зажимом, соединяющим заготовку с источником питания,

источник защитного газа - баллон с газом ,

опционально - система водяного охлаждения рукоятки - охладитель жидкости .

Как сварить сварочным полуавтоматом (мигомат) - основная информация

Перед началом сварки мигоматом необходимо выбрать основные параметры сварки, описанные ниже.

Дуга зажигается нажатием кнопки на сварочной горелке. Зажигание контактного типа. Поскольку проволока продвигается с заданной скоростью, длина дуги остается приблизительно постоянной из-за эффекта саморегулирования. После начала сварки равномерно перемещайте сварочный пистолет вдоль сварного шва.Следует соблюдать форму сварного шва, положение и расстояние держателя от свариваемого элемента должны быть постоянными. Сварщик всегда должен сосредоточиться на создании правильного сварного шва. Момент невнимательности увеличивает риск ошибки. В этом случае остановите сварку, а затем возобновите сварку.

Основные параметры процесса сварки МИГ/МАГ

Тип и полярность сварочного тока - метод МИГ/МАГ использует постоянный ток положительной полярности, что вызывает интенсивное плавление сварочной проволоки.

Сварочные полуавтоматы более высокого класса позволяют выполнять импульсную сварку , и даже двухимпульсную сварку . Между проволокой и сварным швом горит маломощная дуга, питаемая базовым током и прерываемая импульсами тока очень большой силы. Все параметры подобраны таким образом, чтобы при слабом токе на конце проволоки образовывалась одна капля жидкого металла, а затем высокоимпульсным способом без короткого замыкания переносилась ее на сварной шов.Первоначально импульсная сварка применялась для сварки алюминия и нержавеющих сталей. Самым большим преимуществом импульсной сварки является сварной шов без брызг с правильным поперечным сечением и без пористости. В случае соединений никеля и других трудносвариваемых материалов это также облегчает работу сварщика.

Ток и напряжение дуги дуги - сварочные полуавтоматы имеют плоскую характеристику напряжения источника тока, поэтому непосредственно регулируемым параметром является напряжение дуги .С другой стороны, сварочный ток зависит от значения установленного напряжения, а также от скорости подачи проволоки и ее диаметра. Величину напряжения можно регулировать ступенчато или плавно в мигрантах. Чем выше напряжение, тем длиннее дуга, что приводит к меньшей глубине проплавления и более широкой поверхности сварного шва. Слишком сильное натяжение увеличивает разбрызгивание, пористость и риск подрезания и прилипания. Слишком низкое напряжение может сделать процесс нестабильным.

Скорость подачи проволоки - это второй базовый параметр, после напряжения дуги, устанавливаемый при сварке полуавтоматом.При заданном значении напряжения дуги скорость подачи проволоки должна быть установлена такой, чтобы процесс ее плавления имел устойчивое течение.

Тип и диаметр проволока - тип проволоки выбирается в зависимости от свариваемого материала. Сварочная проволока имеет следующие диаметры: 0,6 мм, 0,8 мм, 1,0 мм, 1,2 мм, 1,6 мм и выбирается в зависимости от толщины свариваемого элемента и положения сварки. Важна плотность тока, протекающего по сварочной проволоке. Чем меньше диаметр, тем больше плотность и больше глубина проникновения.Плотность тока также влияет на характер переноса металла в дуге.

Тип и расход защитного газа - тип защитного газа оказывает большое влияние на процесс сварки. Нелегированные и низколегированные стали в основном свариваются в активной смеси на основе аргона с добавлением СО 2 90 110 или СО 2 90 110 и О 2 90 110, что обеспечивает лучшее качество сварки и производительность, чем при использовании СО Только газ 2 90 110, который является газом, рекомендуется использовать только для низкоуглеродистых сталей.

Все металлы можно сваривать в среде инертных газов типа аргона, гелия и их смесей, но практически их применяют для сварки металлов, подверженных окислению типа Al, Mg, Cu, Ti, Zr и их сплавов .

Высоколегированные стали можно также сваривать только в инертных газах, но процесс более благоприятен в смеси аргона с добавками 1÷3 % О 2 90 110 или 2 ÷ 4 % СО 2 90 110.

Расход защитного газа следует выбирать таким образом, чтобы обеспечить эффективную защиту сварочной дуги и сварочной ванны даже при небольших сквозняках.Ориентировочно скорость потока должна составлять 1,0 л/мин. на каждый миллиметр диаметра газового сопла.

Свободный выход - это длина удлинения провода , измеренная как расстояние от плавящегося конца провода до контактного наконечника. Сварщик со свободным выходом проволоки регулирует высоту держателя над заготовкой. Длина удлинения проволоки влияет на интенсивность нагрева проволоки по длине между контактным наконечником и плавящимся концом проволоки, а значит, на ее температуру и скорость плавления.Соответственно, с увеличением длины свободного выхода электрода при той же силе проплавления электрода значительно возрастает, а значит, и скорости сварки выше. Слишком большой выступ проволоки нарушает стабильность дуги, что приводит к образованию так называемого «стрельба» и повышенное разбрызгивание. Слишком короткий свободный отвод приводит к слишком близкому расположению дуги к контактному наконечнику и может привести к залипанию провода и повреждению наконечника.

Длина свободного выхода зависит, в частности, от от типа и диаметра проволоки, тока дуги и напряжения.Например, при сварке коротким замыканием методом МАГ оптимальная длина составляет 6 ÷ 15 мм, а при дуговой сварке струей — 18 ÷ 25 мм.

Скорость сварки - скорость, с которой движется конец проволоки с раскаленной дугой. Скорость – это результирующий параметр для заданного тока и напряжения дуги при сохранении правильной формы сварного шва. Если скорость сварки необходимо изменить даже незначительно, измените скорость подачи проволоки или напряжение дуги, чтобы сохранить форму сварного шва постоянной.Скорость ручной сварки обычно находится в пределах 0,25÷1,3 м/мин.

Наклон рукоятки - Наклон рукоятки зависит, среди прочего, от от типа соединения и сварки, а также от положения сварки. Осадка определяет глубину проплавления, а также ширину и форму поверхности сварного шва. Наклон рукоятки в сторону сварки дает большую глубину проплавления при меньшей ширине шва. Наклон в противоположном направлении уменьшает глубину проплавления, а поверхность сварного шва становится выше и шире, что позволяет сваривать более тонкие материалы.

Способ подачи жидкого металла из плавильной проволоки в сварочную ванну в процессе сварки МИГ/МАГ влияет на его стабильность, размер брызг, способность сваривать в определенных положениях, форму шва, глубину проплавления и производительность сварки.

В зависимости от установленных параметров сварки: силы тока, напряжения дуги и состава защитного газа можно просто различить поток жидкого металла как короткозамкнутый , распыленный и смешанный.

При низком сварочном токе и низком напряжении дуга короткая, а капли, образующиеся на кончике электрода, большие и иногда вызывают короткое замыкание в сварочной цепи. Полученная короткая дуга имеет низкую энергию и подходит для сварки тонких деталей во всех положениях и более толстых деталей в принудительных положениях. Дуга короткого замыкания обеспечивает хорошее проплавление и низкое разбрызгивание, но не очень гладкую поверхность сварного шва.

Повышение только напряжения, т.е. удлинение дуги вызывает т.н. толстая капля , короткое замыкание, меньшая стабильность, большее разбрызгивание и неровная поверхность.

Одновременное увеличение тока дуги и напряжения вызывает смешанное течение , что очень невыгодно - нестабильно, с большим разбрызгиванием и очень неровной поверхностью.

Дальнейшее увеличение тока и напряжения дуги инициирует поток дуговой струи из большого количества мелких капель, называемый распыленным потоком .Сварка струйной дугой обеспечивает высокую производительность, увеличивается глубина проплавления шва, уменьшается количество брызг, поверхность сварного шва становится гладкой. Из-за высокой энергии сварки и объема сварочной ванны сварка струйной дугой возможна только в положении вниз по склону. Подходящий состав защитного газа также является предпосылкой для появления потока брызг. Дуга распыления не возникает, когда защитный слой представляет собой только CO 2 или его доля в смеси превышает 20 %.

При установке плоских стальных рельсов на крановые рельсы сварные швы таких рельсов всегда подлежат детальному анализу. В качестве рельсового скрепления часто используется непрерывный или угловой прерывистый сварной шов. Следующая статья представляет собой общее приближение алгоритмов расчета для вышеупомянутых случаев и показывает различия между ними, в основном в контексте расчетов в соответствии с EN 1993-6.

Существует два варианта прерывистых соединений с угловым швом. Они показаны на рисунке ниже из [2].

Pиcyнoк 01-1 - Параметры компоновки

Сварные участки могут располагаться на противоположных сторонах или в шахматном порядке. Шахматная схема невыгодна для расчета, поскольку только один сварной шов может использоваться для передачи горизонтальных нагрузок. Третий вариант, не показанный на рисунке выше, — это, конечно же, непрерывный угловой шов по всей длине рельса.

Pисунок 02-2 - Непрерывный сварной шов

Определение соответствующих напряжений сварки требует расчета эффективных длин нагрузок. EN 1993-6 различает три варианта и представляет соответствующие уравнения для расчета коэффициента lef в таблице 5.1.

Pисунок 03 - Таблица DIN EN 1993-6.

В данном случае l eff относится к нижней части верхнего фланца.Тем не менее, верхняя поверхность верхнего фланца имеет решающее значение для конструкции соединения. Соответственно, lef уменьшен вдвое по толщине t f .

Pисунок 04 - Эффективная длина распространения нагрузки

Напряжения в сварных швах рельсов рассчитываются в соответствии с методом направленности, изложенным в [2]. В этом случае напряжения относятся к поверхности разделения углового шва. Согласно [2], (NA), пункт 4.5.2, должна соблюдаться минимальная конструктивная толщина соединения. Стандарт требует шва толщиной мин. 3 мм или используйте следующую формулу:

Тип 1

Эксцентриковая нагрузка от колеса в 1/4 ширины головки рельса не учитывается в предельном состоянии по несущей способности по [3]. Поэтому всегда выполняются расчеты, вытекающие из нагрузки на колесо.

Случай 1 Непрерывная сварка рельсов

Pисунок 05 - Напряжения в предельном состоянии

Для прерывистых угловых сварных швов рельсов проверьте, что длина сварного шва l w меньше расчетной длины l eff .По сути, в дизайне есть как минимум и то, и другое.

Pисунок 06 - Участки углового сварного шва

Вариант 2 Сварка рельсов прерывистым способом на противоположных сторонах

Pисунок 07 - Напряжения в предельном состоянии с разрывом на противоположной стороне

Вариант 3: Попеременная сварка рельсов

Поскольку горизонтальная нагрузка прикладывается только к сечению сварного шва при ступенчатом выравнивании швов, делитель 2 в делителе H Ed опущен.

Pисунок 08 - Напряжения при предельных состояниях по предельному состоянию, случайные

| [1] | Seeßelberg, C.: Kranbahnen: Bemessung und Konstrukktive Gestaltung nach Eurocode, 5-е издание. Берлин: Бауверк, 2016 |

| [2] | Еврокод 3: Проектирование стальных конструкций. Часть 1-8: Проектирование соединений; EN 1993-1-8: 2005 + AC: 2009 |

| [3] | Еврокод 3: Проектирование стальных конструкций. Часть 6: Опорные конструкции для кранов; ЕН 1993-6: 2007 |

2 страницы • 354 слова • PDF • 143,1 КБ

Загружено 21.09.2012 8:05

Этот документ был отправлен нашим пользователем, и он подтверждает, что у него есть согласие на его распространение. Предполагая, что вы являетесь автором или владельцем авторских прав на этот документ, сообщите нам об этом, используя эту кнопку отчета DMCA.

РАСЧЕТ СВАРНЫХ СОЕДИНЕНИЙ Угловые швы (рисунок ниже) рассчитываются на сдвиг. Поперечное сечение углового шва представляет собой равнобедренный треугольник.Сварку разрезают по самому слабому сечению - по высоте треугольника. Площадь этого поперечного сечения составляет: S al(a 0,7 g)

l - расчетная длина шва, которая принимается меньшей фактической длины на два концевых сечения, каждое длина равна g, поэтому l l rz 2 g Условие прочности углового шва принимает вид: F kt 0,7 g l F - усилие, передаваемое сварным швом

Пример 1. Рассчитать необходимое длина l продольного шва нахлесточного шва - показана на рисунке ниже, если растягивающее усилие равно 150 кН.Толщина свариваемых пластин 8 мм. Допустимое касательное напряжение для материала шва, k t 80 МПа.

Решение: В рассматриваемом сварном соединении срезаны две поверхности. Суммарная площадь поперечного сечения обоих сварных швов составляет: S 2 0,7 g l 1

Напряжение сдвига рассчитывается по формуле: 8 10 3 l

отсюда - из приведенной формулы после основных преобразований получаем: l

150 103 0,166 м (примем l = 170 мм) 1,4 8 10 3 80 10 6 2l Rz l 2 g 170 2 8 186 мм

Следует помнить, что: расчетная длина l шва определяется путем вычитания количества кратеров из фактической длины шва сварка.Сварочная воронка определяется как в начале, так и в конце сварного шва, где может произойти неполное сплавление материала, т. е. неправильное соединение, т. е. соединение, не способное выдержать нагрузку. Поскольку расчетная длина сварного шва не учитывает уже упомянутый т.н. кратеры - поэтому при расчетах следует использовать следующую формулу:

l o l 1,5 a n где: lo l а n

- расчетная длина шва, - фактическая длина шва, - которая может состоять из нескольких участков, - номинальная толщина шва, - количество торцевых кратеров (обратите внимание на рисунок ниже).

2

.