Метчик - приспособление, которое обеспечивает нарезание внутренней резьбы. По своей конструкции он похож на винт, выполненный из высокопрочной стали, на котором сделаны три или четыре прямые продольные углубления, образующие при пересечении витков резьбы винта металлорежущие кромки . Выделяют рабочую часть и хвостовик этого инструмента. Рабочий элемент инструмента состоит из: режущей и направляющей части.

Металлорежущая сторона напоминает конус и ею выполняется нарезание. Направляющая сторона посылает инструмент в рабочее отверстие, в котором нарезается, и калибруется резьба.

На конце хвостика есть присоединительный квадрат, который необходим для фиксации инструмента в ручном инструменте. Размерность присоединительного квадрата для ручного привода зависит от размера метчика.

Канавки на рабочей стороне инструмента имеют продольные углубления.Витки резьбы разделяются канавками на режущие перья, передние кромки которыми производится нарезание. Также углубления нужны для отвода стружки, которая появляется при работе. Три канавки обычно производятся на инструменте диаметром до 22 мм, четыре канавки - с диаметром от 22 до 52 мм.

Метчик для нарезки резьбы изготавливается из быстрорежущей или углеродистой стали технологиям, утвержденным для изготовления металлорежущего инструмента. Они проходят термическую обработку, от точности выполнения которой зависит работоспособность и долговечность метчика. Поверхностная твердость метчиков должна находиться в пределах 63 - 66 HRc. Предметы из углеродистой стали имеют намного меньшую стойкость, чем модели из быстрорежущей. Для увеличения твердости и стойкости режущей кромки рабочая часть машинных метчиков может иметь покрытие из нитрида титана характерного "золотого" цвета.

Существует два способа нарезания внутренней резьбы ручным инструментом: европейский и американский. В Европе принято работать в два или три прохода разными метчиками. В США - одним в один проход. В США, например, достаточно широко используется метрическая резьба, и предлагаемые американскими производителями подобные приспособления для метрической системы рассчитаны на работу в один проход. Резьбонарезной инструмент Европейские производства предлагает широкий ассортимент приспособлений только для метрической, но и для дюймовой системы. Однако и те, и другие предлагаются ими только в виде комплектов в два или в три прохода.

В России принят европейский подход, на Дальнем Востоке - американский Соответственно ниже основное внимание уделено именно этим приспособлениям для нарезания резьбы европейским способом. Набор из двух (черновой и чистовой модели) используются для работы в мягких сталях, а комплекты из трех (черновой, средней и чистовой модели) - при работе с более твердыми металлами.

Внутри набора различаются по количеству рисок (ободков), нанесенных на хвостовик. Как часто бывает, стандартов на такие обозначения нет, и существуют отечественная и зарубежная системы обозначений. В отечественной системе одна риска означает черновую модель, две – среднию модель, а три – чистовую модель. В зарубежных наборах чистовой обычно без рисок. Надо также иметь в виду, что возможны ошибки маркировки (они встречаются и у самых именитых производителей) и надежнее всего различать метчики внутри комплекта по длине заходной части, состоящей из режущих перьев уменьшенного диаметра, со срезанными вершинами. Их диаметр плавно растет от конца метчика к хвостовику. У черновой модели самая глубокая заходная сторона. Обычно она содержит от четырех до девяти витков. Самая короткая заходная сторона у чистовой модели, от одного до трех витков. А средний по количеству витков режущих перьев на заходной части находится посередине между выше упомянутых предметов того же комплекта.

Для работы в глухих отверстиях необходимы метчики, имеющие минимальное количество перьев на заходной части и притупленным концом. На хвосте обычно нанесен номинал резьбы, нарезаемой этим инструментом. На импортных предметах, кроме размера резьбы, часто указывается и диаметр сверла под этот размер.

Хвостовик всех предметов заканчивается присоединительным квадратом, который необходим для удержания приспособления в воротке. Стандартизации размеров квадратов по номиналу резьбы нет. Например, метчик на резьбу М10 у одного производителя может иметь квадрат 5,5 мм, у другого - 8 мм. Размеры квадратов на хвостовиках метчиков, мм: 2,1; 2,7; 3,0; 3,4; 4,9; 5,5; 6,2; 7,0; 9,0; 11,0; 12,0; 14,5; 16,0; 18,0; 20,0; 22,0; 24,0; 29,0; 32,0.

Воротки применяются для работы метчиком. В него вставляется и зажимается хвостовик данного приспособления. Такой ручной инструмент выпускается как нерегулируемый, с фиксированным размером посадочного гнезда, так и регулируемый, с изменяемым размером посадочного гнезда.

Плоский нерегулируемый вороток обычно имеет от одного до трех отверстий различного размера под наиболее употребительные размеры квадратов на хвостовиках метчиков. Сегодня такие воротки практически не выпускаются. За рубежом выпускаются нерегулируемые воротки с шаровой головкой. В головке под прямым углом сделаны четыре квадратных отверстия разных размеров из приведенного выше размерного ряда.

Регулируемые воротки содержат в своей конструкции винтовой механизм, двигающий зажимные части, фиксирующие хвостовик приспособления. При работе в труднодоступных местах могут потребоваться удлинители. Обычно они нерегулируемые и рассчитаны только на один размер присоединительного квадрата.

Торцевые воротки применяются для работы в труднодоступных местах. Они снабжаются фиксирующим патроном с губками, на которых сделаны выборки под квадрат на хвостовике метчика. Они изготавливаются как с фиксированным патроном, так и с храповиком. Храповик должен иметь переключатель направления на три положения (средний режим стопорит патрон).

При работе таким инструментом необходимо соблюдать простые правила, а именно:

Для нарезания наружной резьбы применяется приспособление, называемое плашкой. Она похожа на круглую или шестигранную гайку из быстрорежущей или углеродистой стали, закаленной до твердости 63 - 66 HRc. Первый вариант такого приспособления требует особой державки, шестигранная может быть использована с обычным гаечным ключом. Однако начинать нарезание резьбы шестигранной плашкой все равно лучше с клуппом, поскольку он обеспечивает лучшие условия для управления плашкой в момент захода на резьбу, позволяя точнее выставлять плоскость плашки перпендикулярно оси заготовки. Затем, когда заход выполнен, лучше использовать гаечный ключ, поскольку шестигранный профиль лучше работает под большой нагрузкой.

В плашке вокруг центрального резьбового отверстия прорезаны от трех до пяти сквозных продольных отверстий, смещенных на одинаковые расстояния от центра приспособления. Образующие этих отверстий и резьба плашки в местах их пересечения создают режущие кромки. Они также служат и для отвода стружки, образующейся при работе. С двух сторон плашки на режущих кромках размещены фаски на глубину 1,5 - 2-х ниток резьбы, которые именуются заборными частями. На боковых образующих плашки сделаны три или четыре выемки (с шагом угла 120° или 90°) для стопорных винтов, закрепляющих приспособление во время работы. На лицевой поверхности плашки обычно нанесены цифры, обозначающие размер резьбы, которую нарезает данная плашка.

Практически все круглые плашки имеют по боковой образующей выемку с сечением в форме трапеции на достаточно большую глубину .По достижении заметного износа плашка может быть разрезана вдоль этой выемки и затем ее можно использовать как разрезную плашку ,скомпенсировав тем самым ее износ. Следует только помнить, что жесткость разрезанной плашки существенно ниже и точность соблюдения форморазмеров резьбы при этом заметно падает.

В разрезной плашке боковая прорезь шириной 0,5-1,5 мм предусмотрена изначально. Она позволяет в небольших пределах (0,1-0,25 мм) регулировать диаметр резьбы по режущей кромке и тем компенсировать износ режущей кромки или повышенную твердость обрабатываемого материала. Ранее такие плашки широко применялись в промышленности, однако сейчас они уже полностью вышли из употребления. Предлагаются плашки с регулировочным коническим винтом, которые занимают промежуточное положение между обычными круглыми и разрезными плашками. В такой плашке разрез по ее стенке сделан приблизительно на две трети высоты и заканчивается резьбовым коническим отверстием, в которое вворачивается конический же винт, служащий для точной регулировки диаметра плашки по резьбе. Такая регулировка позволяет компенсировать как разную твердость материала заготовки, так и износ плашки. При этом жесткость плашки падает ненамного и конструкция с коническим регулировочным винтом как бы сочетает преимущества цельной и разрезной плашки.

Клуппом называется предметы для фиксации плашки при нарезании резьбы. Клупп похож на круглую обойму с внутренним диаметром, который большее внешнего диаметра круглой плашки. В данном инструменте выполнено несколько резьбовых отверстий, в которые вворачиваются закаленные стопорные винты для крепления плашки. Число стопорных винтов изменяется в клуппах разных конструкций от одного до пяти. Выше упоминалось, что на боковой поверхности круглой плашки может быть выполнено три или четыре отверстия под стопорные винты. В качестве упора для стопорного винта может быть использована и трапецеидальная выемка на боковой образующей плашки. Соответственно, число реально используемых винтов изменяется от одного до четырех, в зависимости от конструкции и плашки, и клуппа. При использовании большего количества стопорных винтов нагрузка на каждый винт падает, но снижается жесткость крепления. Шестигранные плашки зажимаются по одной, двум или трем поверхностям, жесткость их фиксации существенно ниже.

В образующие клуппа друг напротив друга вворачиваются две ручки с накаткой для вращения клуппа при работе.

Существуют клуппы, комплектуемые переходными кольцами с одинаковым внешним диаметром, равным внутреннему диаметру обоймы клуппа, но с различными внутренними диаметрами, под плашки разного размера. В переходных кольцах имеются сквозные отверстия для стопорных винтов клуппа. Сборка из плашки и переходника вставляется в клупп, и стопорные винты вворачиваются сквозь отверстия в кольце до упора в выборки, сделанные в плашке, фиксируя как переходное кольцо, так и плашку.

Для работы в местах с ограниченным доступом иногда приходится кустарным способом изготавливать достаточно сложные конструкции клуппов.

Агрегатный станок по нарезанию гаек с мелкими шагами

В агрегатных станках кроме системы управления имеются и другие, вспомогательные системы. В агрегатных станках применяется комбинированная система смазки: индивидуальная смазка агрегатов...

Алгоритм функционирования робототехнического комплекса

После проведения работ по наладке и настройке станка, необходимо: · Определить (предварительно на специальных приборах вне станка или на станке) длину инструмента от торца шпинделя и расстояние от центра стола до обрабатываемой поверхности...

Круглошлифовальный станок модели 3М151

Для определения всех движений в станке рассмотрим кинематическую схему круглошлифовального станка 3М151 (рис. 10). Главное движение -- вращение шлифовального круга (обеспечивается через передачу 112/147(128))...

Металлорежущие станки

Метрическая резьба: шаг резьбы-1,5 мм, число заходов резьбы-2, шаг ходового винта-10 мм. При обработке многозаходных резьб настройку станка ведут не на шаг резьбы, а на ход, который определяем по формуле: Нр=tp*Kp, где Кр-число заходов резьбы. Нр=1,5*2=3 мм...

Металлорежущие станки

Главное движение шпиндель получает от электродвигателя (N = 6,3 кВт, n = 1000 мин-1) через передачи z = 35-35и блок, обеспечивающий получение двух диапазонов частот вращения. Подключение блока осуществляется электродвигателем типа РД-09 (N=10 к Вт...

Описание конструкции и назначения детали, анализ ее технологичности

Для закрепления приспособления на рабочей поверхности стола в основании его корпуса предусматриваются проушины в которые заводятся крепежные болты. Головки болтов удерживаются в Т-образных пазах стола. Количество болтов...

Разработка и технологический процесс изготовления детали "крышка"

I - шлифовальный круг; II - трёхкулачковый патрон; III - центр; 1 - шлифуемая поверхность...

Разработка конструкции привода главного движения со ступенчатым регулированием токарного гидрокопировального станка

1.Главное движение (вращение шпинделя) обеспечивается электродвигателем и кинематической цепью шпиндельной бабки; 2. Движение рабочих и ускоренных подач копировального суппорта осуществляется от гидропривода; 3...

Разработка робототехнического комплекса токарной обработки

При разработки наладки на токарном оборудовании необходимо точно определиться с выбором станка и приспособления на основании выше изложенного получим: По [3,стр...

Разработка робототехнического комплекса токарной обработки вставки, пальца и оси сателлита

На основе разработанных технологических процессов и теоретических схем базирования заготовок на станке разработаем наладки при обработке заготовок (см. приложение). При разработке наладок будем руководствоваться рекомендациями [1], [6]...

Разработка технологической операции и управляющей программы обработки детали на токарном станке с УЧПУ "Электроника НЦ-31"

Текст управляющей программы для токарной операции приведен в таблице 5. Таблица 5. Управляющая программа №№ ячеек Команда...

Расчет коробки скоростей металлорежущих станков

На данном станке возможно выполнение следующих основных технологических операций: - Фрезерование цилиндрическими фрезами плоскостей; - Прорезание пазов и...

Сбор, обработка и концентрация информации по настройке и регулированию основных узлов продольно-строгального станка модели 7116

При работе на станке следует: 1. При ручном перемещении, суппортов рукоятки выбора направления движения необходимо ставить в нейтральное положение. 2...

Технология строгания древесины на фуговальных станках

...

Фрезерные станки

...

14. Технология изготовления мозаичных наборов

Во избежание последующих трещин в мозаичных наборах шпон должен быть очень сухим.

Инструментом для резания древесины и выполнения маркетри является плоский нож-резак (рис. 45). Он похож на стамеску-косяк, но имеет укороченное лезвие и косой срез ручки. Такой ручкой притирают полоски клеевой ленты при склеивании ею частичек мозаики.

Для удобства выполнения резьбы применяют ножи с различными лезвиями и ручками (рис. 46). Лезвие ножа изготавливают из полотна пилы по металлу толщиной 1...1,5 мм. Затачивают нож с углом заострения 1О...15° и с углом скоса 35.. .45°. Чтобы не допустить отжига (посинения) лезвия при заточке, его периодически окунают в воду и охлаждают.

Лезвие заточенного ножа тщательно правят на брусках и оселках, придавая ему малый угол заострения, остроту режущей кромке и гладкость боковым поверхностям.

На рис. 47 изображены приемы выполнения резьбы. Резьбу можно выполнять одной рукой и двумя, с движением лезвия к себе и от себя.

Выполняют мозаику с помощью различных инструментов.

Для изготовления узких полосок шпона применяют двойной нож-резак (рис. 49, д). Для распиливания шпона применяют нож-пилку. Циркулем-резаком вырезают круги. Притирочным молотком приглаживают приклеиваемые к облицовываемой (украшаемой) поверхности наборы из листов шпона.

Резать шпон удобно на толстых листах фанеры, иногда с подкладкой резинового линолеума.

Технология вырезания гнезд и вставок мозаичных рисунков из шпона может быть следующей. Наносят рисунок вставки (гнезда) на фоновый шпон (рис. 48, а) и вырезают контур резаком (рис. 48, 6). Под фоновый шпон с гнездом подкладывают лист вставки (рис. 48, г), обводят контур гнезда на шпоне карандашом и вырезают вставку. Вставку вставляют в гнездо (рис. 48, д) и склеивают набор клейкой лентой (рис. 48, е). Полученный набор наклеивают на основу.

Полоски шпона нарезают ножом с помощью металлической линейки (рис. 49, а). Линейку накладывают на лист шпона по линии разметки и плотно прижимают к нему. Прижимая лезвие ножа к линейке, за один или несколько проходов отрезают полоску.

При резании шпона из твердых пород вначале делают по линейке неглубокие надрезы с легким нажимом на нож, а затем с большим нажимом и перерезают шпон за несколько проходов. Чтобы шпон при резании не растрескивался, на него предварительно наклеивают бумагу.

Во избежание обламывания вершин острых углов вырезание вставок выполняют от вершины угла (рис. 49, 6). Закругления вырезают по волокнам в направлении по стрелкам, с той стороны, с которой не будет сколов волокон рис. 49, в).

Если производят вырезку гнезд, то, чтобы не растрескивался контур гнезда, резание выполняют в противоположных направлениях. При этом трещины будут распространяться в вырезки.

Сложные контуры вырезают от руки по линии разметки, для этого необходимо отработать навыки выполнения таких приемов. Резкие переходы контуров и закругления с малым радиусом предварительно надрезают в виде многоугольника, врезая в поверхность носок ножа (рис. 49, г).

Если вырезается множество криволинейных контуров в виде завитков и виньеток, то применяют вырезку по шаблону одиночным или двойным ножом (рис. 49, д).

Круги и кольца вырезают циркулем с резачком за несколько проходов круговыми движениями, с легким нажимом на лезвие. При этом шпон крепят на подкладной плите шпильками. В кольцах вырезают вначале внутреннюю окружность, а затем — наружную.

Из полосок шпона различных оттенков и пород можно изготовить различные мозаичные наборы. Склеенный из полосок лист обрезают под углом и получают набор с косым расположением полосок (рис.50).

Для изготовления шахматного набора (рис. 51) нареза- ют нужной ширины полоски из листов шпона контрастных цветов. Их склеивают через одну полоску в лист (рис. 51, а). Затем этот лист разрезают в поперечном направлении на полоски той же ширины, смещают их на ширину полоски и склеивают полученный шахматный набор (рис. 51, 6). Выступающие с боков квадраты срезают и получают шахматную доску (рис. 51, в).

Склеенный из полосок лист можно разрезать под углом и получить набор с косым расположением полосок или многократный набор.

Древесину с резко выраженной, но малоконтрастной текстурой применяют и для декоративных, объемного изображения наборов паркетного типа (рис.52). Впечатление объема создается за счет светотеней, возникающих от разного направления волокон в рядом расположенных листах шпона.

Практическая работа

Выполнение мозаичного набора

1. Получите задание у учителя на выполнение одного из видов мозаичного набора.

2. Подберите необходимые материалы, инструменты и приспособления.

3. Нанесите рисунок на фоновый шпон. (Разметьте листы шпона для шахматного или объемного изображений.)

4. Вырежьте элементы мозаики и склейте их в набор.

Новые термины: Резак, вставка, гнездо, основа, набор (шахматный, с косым расположением полосок, объемного изображения паркетного типа).

Вопросы и задания

1. Какие инструменты применяют для вырезания мозаичных наборов?

2. Какие приемы вырезания вставок и гнезд вы знаете?

3. В какой последовательности вырезают гнезда и вставки?

4. Как избежать раскалывания шпона при вырезании гнезд и вставок?

5. Как выполняют шахматный набор и набор с объемным изображением?

Технология изготовления мозаичных наборовЗубчатые колеса, применяемые на железнодорожных кранах, отливают из углеродистой или легированной стали, а также из чугуна. Колеса небольшого диаметра и малого модуля вытачивают из стальных поковок и нарезают.

Срок службы и нормальная работа зубчатых колес зависят от качества изготовления профиля зубьев, их толщины, правильного зацепления между собой, концентричности делительных окружностей. Поэтому при монтаже необходимо обеспечить надлежащую точность установки, не допускать перекосов и выдерживать межцентровые расстояния зубчатых колес.

Во время работы происходит изнашивание рабочих поверхностей зубьев. Износ может быть равномерным от истирания при перекатывании зуба по зубу, но могут быть и местные выкрашивания.

Особенно нарастает износ при неправильной сборке, недостаточном зазоре между зубьями, плохой смазке и загрязнении.

Износ зубьев допускают до 16-30% их первоначального размера по дуге начальной окружности. Допускаемый предельный износ устанавливают в зависимости от условий работы зубчатой передачи, воспринимаемой ею нагрузки, материала, из которого сделаны колеса, и их первоначальных размеров.

Если рабочие поверхности зубьев термически обработаны (цементированы, закалены), то износ не должен превышать толщины цементированного или закаленного слоя. Если этим пренебречь, то после истирания твердого слоя начнет быстро изнашиваться более мягкая сердцевина зуба. При одностороннем износе зубьев следует колесо повернуть так, чтобы работала другая сторона зуба, если конструкция колеса позволяет это сделать.

Изношенные стальные зубья, особенно большого модуля, могут быть восстановлены наплавкой металлическими электродами или твердыми сплавами с последующей обработкой по шаблону. При большем, чем предельный, износе зубчатые колеса заменяют новыми. Восстановление зубчатых колес и звездочек цепных пе

Рис. 164. Ремонт сломанного зуба постановкой шпилек редач наплавкой производят с обязательным их нагревом перед наплавкой, чтобы избежать коробления.

Наплавку на зубья производят не подряд, а через 5-10 зубьев.

Перед наплавкой колеса промывают в растворе кальцинированной и каустической соды и очищают до металлического блеска. После наплавки колесо медленно охлаждают. Наплавленные зубья обрабатывают на зубофрезерных станках, а в отдельных случаях и вручную.

Изношенные звездочки цепных колес восстанавливают таким же способом, как и зубчатые колеса. Для получения при наплавке нормального профиля зубьев применяют шаблоны соответствующего профиля. Наплавку зубьев звездочек ведут через 3-4 зуба, что предотвращает коробление звездочки.

Зубчатые колеса со сломанными зубьями можно ремонтировать слесарным способом. При этом способе место сломанного зуба обрубают и запиливают, после чего, в зависимости от ширины зуба, сверлят несколько отверстий диаметром, равным основанию зуба. В этих отверстиях нарезают резьбу и ввинчивают стальные шпильки (солдатики), из которых образуется зуб (рис. 164). Шпильки запиливают по шаблону соответствующего профиля. Для создания большей прочности солдатики целесообразно обварить электросваркой, после чего выпилить профиль зуба.

Если изломано подряд два зуба, то в ободе колеса выпиливают паз в виде ласточкиного хвоста, в который сбоку вставляют вставку с выпиленными на ней зубьями. Вставку крепят к ободу зубчатого колеса болтами или винтами (рис. 165). Исправленные указанным способом зубья не являются полноценными как в отношении прочности, так и стойкости против износа. Исправлять таким образом зубья можно только в случае, когда обод колеса остался неповрежденным и у малоответственных механизмов.

Трещины в ободе, спицах и ступице стальных зубчатых колес ремонтируют сваркой. Перед сваркой трещины должны быть разделаны, т. е. вырублены и зачищены до металлического блеска.

Сварка должна вестить с подогревом детали. Трещины в спицах разрешено заваривать только в случаях, когда лопнувшие спицы чередуются с целыми. Для того чтобы во время заварки трещин в ободе и ступице колесо не расходилось, его стягивают хомутами.

Разработанные или смятые в ступицах шпоночные канавки исправляют или слесарным способом (срубают смятые поверхности клейцмейселем и опиливают напильником), или на долбежном или фрезерном станке. При этом ширину канавки можно увеличить на 15% по сравнению с альбомным размером. Если канавка имеет большой износ, ее наплавляют электросваркой, после чего обрабатывают. В случае невозможности исправить старую делают новую шпоночную канавку, смещенную на 90 или 180° по отношению к старой.

К отремонтированным зубчатым колесам предъявляют следующие основные требования: зубья должны иметь одинаковый шаг, профиль и размеры по всей окружности колеса и соответствовать чертежу; зубчатые колеса не должны иметь перекосов, а чистота обработки - удовлетворять техническим условиям.

Валы и оси могут иметь следующие неисправности: взносы шеек, шпоночных канавок, шлицев, посадочных мест и резьбы; задиры шеек; погнутости и скручивание; трещины и поломки. Нормальный вид ремонта валов и осей - это устранение износов. Все остальные повреждения являются аварийными и происходят от неправильной эксплуатации механизмов крана.

Трещины в валах и осях могут явиться следствием перенапряжения при неправильной эксплуатации машины, а также несоответствия материала, из которого они изготовлены.

Поломанные валы и оси или имеющие трещины заменяют новыми. Трещины в валах и осях обнаруживают с помощью круглых, а при их отсутствии - седлообразных дефектоскопов. Для проверки дефектоскопом вал или ось должны быть очищены от масла, грязи, ржавчины до металлического блеска.

При отсутствии дефектоскопов трещины могут быть обнаружены тщательным осмотром и обстукиванием. Вал или ось, имеющие трещины, издают дребезжащий звук. Место трещины можно также обнаружить, если очищенную деталь обмазать меловым раствором. После высыхания обмазки при постукивании на детали в местах трещин появятся разрывы - волосовины.

Прогиб вала или оси определяют на токарном станке или на специальном приспособлении. На станке вал устанавливают в центрах, а в приспособлении - на специальных призмах.

Во время работы поверхности втулок и подшипников скольжения, соприкасающиеся с валами и осями, изнашиваются. Износ бывает нормальным, когда он происходит от трения между смазанными поверхностями в результате длительной работы, и ненормальным, вызываемым неудовлетворительной смазкой или попаданием на трущиеся части песка, угольной мелочи и т. п. В отдельных случаях могут быть задиры.

В результате износа зазор между подшипником, втулкой и цапфой вала или оси постепенно увеличивается и может стать больше допустимого. При больших зазорах появляются значительные стуки и удары в механизмах крана. Они влекут дальней ший, более быстрый износ трущихся деталей, появление трещин и поломок втулок и подшипников.

Вкладыши подшипников, залитые баббитом, перезаливают и протачивают на станке. Лопнувшие крышки, трещины в крышках подшипников ремонтируют сваркой. Износившиеся корпуса наплавляют и растачивают, резьбу на Шпильках восстанавливают или нарезают вновь. Задиры на вкладышах и втулках устраняют шабровкой или проточкой, восстанавливают смазочные отверстия и каналы.

Процесс замены вкладышей подшипников скольжения или втулок состоит в разборке и снятии старых вкладышей или втулок, в изготовлении и установке новых, имеющих соответствующие размеры. Когда износившаяся втулка подлежит замене, а следовательно, идет на переплавку и ее трудно удалить, в ней крейцмей-селем прорубают продольную канавку. Новые втулки изготовляют отливкой или делают из заготовок с последующей обработкой на станке. Сопрягаемые размеры втулок должны соответствовать размерам шейки вала и внутреннему диаметру охватывающей детали. Втулки устанавливают запрессовкой под определенным усилием или ударами молотка через деревянную или медную проволоку. При постановке втулки необходимо следить за тем, чтобы не было перекосов. Запрессованная втулка должна плотно сидеть на своем месте и иметь необходимый зазор с валом.

Требуемая прочность соединения втулки с посадочным местом создается посадкой ее с натягом, а также постановкой стопорных винтов.

Для создания требуемого натяга наружную поверхность втулки изготовляют несколько большего диаметра, чем посадочное место.

Чтобы новая втулка плотно садилась в посадочное место, до окончательной обточки ее наружного диаметра тщательно замеряют микрометрическим штихмасом фактические размеры посадочных мест. Это необходимо потому, что при работе посадочные места деформируются и приобретают неправильную, часто овальную форму. Обычно втулки ставят на легкой прессовой или глухой посадке.

При расточке внутреннего отверстия бронзовых втулок следует брать размер по диаметру несколько больший, учитывая, что после запрессовки диаметр их несколько уменьшается. Уменьшение внутреннего диаметра зависит от наружного и внутреннего диаметров втулки и величины натяга. Так, при диаметре посадочного места 170 мм, наружном диаметре втулки 170,2 мм, внутреннем 140 мм, величине натяга 0,2 мм внутренний диаметр после запрессовки уменьшится примерно на 0,3 мм.

Если не учитывать это явление, то после постановки втулки на место ее отверстие необходимо развернуть разверткой соответствующего размера. В поставленной втулке сверлят отверстия для смазки и вырубают смазочные канавки. Это можно сделать и при изготовлении втулки, но необходимо обращать внимание на правильность расположения смазочных отверстий с тем, чтобы они точно совпали со смазочными отверстиями в гнезде, в которое ставят втулку.

Размеры незначительно разработанных бронзовых втулок можно восстановить осадкой за счет уменьшения длины втулки. При осадке уменьшается внутренний диаметр втулки и одновременно увеличивается ее наружный диаметр, что позволяет посадить втулку в посадочное место более плотно. Осадку можно делать 3-4 раза, удлиняя этим срок службы втулок. Таким способом могут восстанавливаться простые цилиндрические втулки, у которых диаметр отверстия вследствие износа увеличился примерно на 1% от первоначального. Осадку делают прессом или в Крайнем случае кувалдой вручную. Для получения равномерной осадки отверстие втулки перед этой операцией проверяют разверткой.

Ремонт разъемных подшипников обычно сводится к подтяжке, пришабриванию и заливке вкладышей. При незначительной выработке вкладышей нормальный зазор между ними и шейками вала восстанавливают Уменьшением или удалением прокладок, подтягиванием болтов крышки подшипника с пришабриванием вкладыша.

Если имеются небольшие задиры (не более 3% общей площади трущейся поверхности), их исправляют шабровкой. В первую очередь пришабривают нижние половинки вкладышей подшипников. Для этого их устанавливают в свои гнезда и выверяют совпадение осей подшипников и горизонтальность вала. После этого проверяют по краске поверхности вкладышей всех подшипников по валу и шабрят нижние вкладыши. Затем шабрят отдельно каждую половинку верхних вкладышей.

Если баббит во вкладышах расслоился или сработался так, что удалением прокладок нормальный зазор не может быть восстановлен, вкладыши переваливают. Вкладыши заливают оло-вянистыми или другими баббитами.

При перезаливке вкладышей выплавляют старый баббит. Для этого баббитовую поверхность очищают от пыли, грязи и масла, а с противоположной заливке стороны вкладыш нагревают до температуры, при которой баббит размягчается (примерно 200°С). Размягченный баббит легкими ударами вкладыша о плиту отделяют от тела вкладыша. Остатки размягченного баббита удаляют лопаткой или стальной щеткой.

После этого вкладыш осматривают и, если нет на нем трещин, отколов или других повреждений, подготовляют к заливке. Для этого поверхность вкладыша хорошо очищают, помещая на 10 мин в кипящий 10%-ный раствор каустической соды. После обезжиривания вкладыш промывают в кипятке и протравливают соляной кислотой. Кислоту наносят на поверхность вкладыша кистью или помазком из пакли (при хорошо обезжиренной поверхности протравка ие стекает). После протравки вкладыш просушивают при температуре 120-130°С.

Перед заливкой баббитом вкладыш лудят третником ('/з олова и 2/з свинца). Для этого его нагревают до температуры 200-250°С и натирают заливаемую поверхность третником или опускают в ванну с расплавленным третником. Поверхности вкладыша, не требующие полуды, закрашивают меловой краской. Для лучшей полуды перед погружением в расплавленный третник поверхность вкладыша, которую надо лудить, посыпают порошком нашатыря. Температура расплавленной полуды должна быть 300-380°С, а время нахождения в ней вкладыша - 3 мин.

При лужении натиранием пруток третника водят по нагретой поверхности, смоченной соляной кислотой и посыпанной нашатырем; полуду растирают паклей, которая также посыпается нашатырем. Поверхность должна быть покрыта сплошным ровным слоем полуды.

Вкладыши заливают баббитом сразу после лужения в специальных заливочных приспособлениях. Баббит плавят в тиглях или электропечах, причем во время плавки во избежание окисления его защищают от воздействия воздуха, закрывая тигель крышкой. Как только баббит начнет плавиться, его поверхность покрывают слоем древесного угля толщиной 20-30 мм. Для заливки пользуются металлической ложкой емкостью, достаточной для заливки одного подшипника. Ложку нагревают до температуры 150-200°С. Температуру баббита в тигле к моменту заливки доводят до 440- 470°С. При заливке струя баббита должна быть короткой, непрерывной и равномерной. Залитые вкладыши охлаждают в заливочном приспособлении.

Поверхность хорошо залитого вкладыша имеет матово-серебристый цвет; при постукивании молоточком вкладыш издает чистый недребезжащий звук. После заливки и остывания вкладыш пришабривают по месту.

Наиболее частым повреждением подшипников качения является большой износ рабочих поверхностей колец, износ шариков или роликов, неисправности в сепараторе. В результате износа деталей подшипника появляется увеличенный зазор между кольцами и шариками или роликами. Если этот зазор, измеренный щупом, превышает 0,1 мм для диаметра вала или оси до 25 мм, 0,2 мм для диаметра вала или оси до 100 мм и 0,3 мм для диаметра вала или оси свыше 100 мм, то подшипник к дальнейшей работе непригоден.

Изношенные подшипники обычно заменяют новыми. При замене подшипника необходимо проверить диаметр вала и соответствие внутренних и внешних размеров нового подшипника размерам старого подшипника. Подшипники снимают с вала с помощью съемников или прессов. Чтобы при съемке подшипника не иметь перекосов, съемник должен захватывать кольцо подшипника не менее чем в трех местах. При отсутствии съемника подшипник можно снять с вала легкими ударами молотка через прокладки из красной меди или из твердого дерева. Удары наносят равномерно по всей окружности. Снятые подшипники очищают от грязи и смазки, промывают сначала в керосине, затем в бензине. Промытый подшипник осматривают, определяя его пригодность для дальнейшей работы.

При ремонте подшипников качения, особенно когда нет новых подшипников, применяют сортировку деталей подшипников по степени их износа с последующим комплектованием подшипников из деталей, которые по износу еще пригодны для работы. Производят также осадку сепараторов в холодном состоянии.

При комплектовании подшипников за основу берут внутреннее кольцо и к нему подбирают ролики (шарики) и наружное кольцо. Диаметры роликов, входящих в комплект, не должны разниться более чем на 0,02 мм.

При слабой посадке шарикоподшипников на валу применяют хромирование поверхности отверстия кольца. Неплохие результаты дает восстановление изношенных посадочных мест валов, осей и посадочных поверхностей отверстий для подшипников посредством металлизации. Сущность металлизации заключается в нанесении на изношенные поверхности слоя металла, распыляемого в расплавленном состоянии специальным прибором.

Правильная работа подшипников зависит от точности их посадки. Поэтому посадочные места должны быть обработаны по 1-му и 2-му классам точности в строгом соответствии с таблицей допусков и посадок. Для посадки подшипник нагревают в масляной ванне до температуры 80-90°С. Подшипник на вал насаживают легкими ударами молотка по трубе, опирающейся на внутреннее кольцо подшипника. Наружное кольцо подшипника должно быть нормально посажено в свое гнездо. При слишком тугой посадке может произойти защемление шариков или роликов, при слабой - проворачивание наружного кольца в своем гнезде.

⇐Обслуживание механизмов кранов | Грузоподъемные краны на железнодорожном ходу | Ремонт барабанов, блоков, муфт, тормозов и деталей крепления⇒

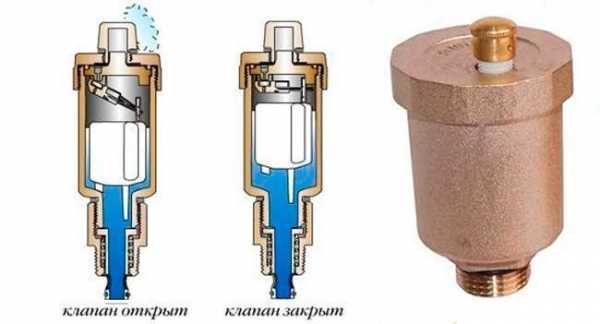

Из-за т.н. «завоздушивания» затрудняется или вовсе становится невозможной циркуляция теплоносителя в системе или ее отдельных участках, ухудшается заполнение магистралей и радиаторов, падают показатели теплообмена. Для борьбы с этим явление применяют воздухоотводчики, в частности, краны Маевского.

Устройство получило название по имени изобретателя Ч.Б Маевского. Его конструкция с игольчатым клапаном и выпускным отверстием малого диаметра, затрудняющим забор воды из отопительной системы, была внедрена уже в 1933 г.

До этого момента для отвода воздуха из радиаторов и труб систем отопления применялись, как правило, шаровые или вентильные краны. Такая запорная арматура давала возможность сливать из магистралей

значительные объемы горячей воды.

Ситуация недопустимая, поскольку:

Чтобы исключить водоразбор и эффективно отвести воздух из труб и радиаторов была предложена простейшая механическая конструкция, которая включает:

Корпус имеет наружную резьбу для установки

Поскольку диаметры калибровочного и выпускного отверстия достаточно малы, с использованием крана Маевского можно удалить воздушную пробку, но отбор воды из системы оказывается практически нереализуемым.

Название «кран Маевского» сегодня стало общеизвестным. Однако в технической документации оно официального применения так и не нашло. В ГОСТ, СНИП и специальной и учебной литературе применяется достаточно длинное наименование «радиаторный игольчатый воздушный клапан».

Для удаления воздушной пробки пользователь:

Бесперебойная работа спускного клапана возможна только при соблюдении правил его эксплуатации:

При использовании ионного котла с замкнутой системой циркуляции теплоносителя кран прослужит недолго. В теплоноситель для такой системы добавляют соляной раствор, чтобы обеспечить разгон ионов в котле. При стравливании воздуха внутри клапана будут откладываться соли, что приведет к поломке. Для ионных котлов предусмотрены устройства, обладающие стойкостью к воздействию солей.

Применяются в квартирах, частных домах, офисных и промышленных зданиях. Подходят как для систем автономного отопления, так и при централизованном теплоснабжении. Конструкция именно такого крана рассмотрена выше.

В механическом ручном кране, чтобы стравит воздух, достаточно провернуть запорный винт на половину или полный, реже на 2-3 оборота против часовой стрелки.

Для отпирания и запирания клапана свободный конец запорного винта выполняют:

Мнение эксперта

Гребнев Вадим Савельевич

Монтажник отопительных систем

Основным критерием при выборе той или иной конструкции является удобство доступа.

Если его скопилось внутри радиатора много, то кран нужно открыть на полтора оборота.

Он должен находится в таком положении до того момента, пока из системы не выйдет весь воздух.

Если этого не сделать, наружу вместе с воздухом может вырваться жидкая субстанция. Вода зальет всю комнату, но от проблемы с пробкой, вы все равно не избавитесь (как можно устранить течь в трубе отопления прочитайте тут).

Как правило применяются в качестве воздухоотводчиков на магистралях отопительных систем. Исполнительным механизмом такого устройства остается игольчатый клапан, но управление им осуществляется с использованием поплавкового узла.

Автоматические краны

При отсутствии воздуха в камере, поплавок находится в верхнем положении и через систему рычагов обеспечивает запирание клапана.

При появлении воздуха в камере снижается давление и уровень жидкости (поплавкового датчика), что приводит к отпиранию игольчатого клапана и сбросу воздуха.

Поплавковые автоматические краны чувствительны к составу (чистоте) теплоносителя, поэтому достаточно редко применяются в системах централизованного теплоснабжения. Основная область для них – системы отопления частных домов и многоквартирных домов с автономными котельными.

Кроме функций воздухоотводчика такие устройства берут на себя функцию защиты элементов отопительных систем от повышения давления (гидроударов).

Автоматические краны с предохранительным клапаном

Используют такую арматуру в системах, где другие гидроудары являются частым явлением, или в случаях, когда оборудование отличается повышенной чувствительностью к нему (например, в отопительных контурах и на магистралях их полиэтиленовой трубы).

Мнение эксперта

Гребнев Вадим Савельевич

Монтажник отопительных систем

Предохранительный клапан срабатывает, при давлении в магистрали выше порогового значения (как правило, настраивается на давление в 15МПа).

К корпусам кранов Маевского предъявляются требования:

Соответственно, выполняют их, как правило, из латуни или нержавеющей стали. Для запорного клапана чаще всего используют нержавеющую сталь.

На корпусах кранов нарезают внешнюю трубную резьбу (по ГОСТ и международными стандартами) 1/4, 1/2, 1 дюйм.

Некоторые особенности имеют краны для установки в чугунные радиаторы. Их изготавливают с корпусом малого диаметра и резьбой с метрическим шагом. Таким является, например, изготовленный по ГОСТ 9544-93 кран МС140.

Краны Маевского используют:

Особенности установки крана Маевского

Мнение эксперта

Гребнев Вадим Савельевич

Монтажник отопительных систем

Считается, что установка воздухоотводчиков в системах водяного теплого пола не нужна. Однако на практике коллекторный узел таких систем в большинстве случае оснащают кранами Маевского.

Чаще всего, краны Маевского устанавливают в зданиях и квартирах с автономными отопительными системами.

При централизованном теплоснабжении применяют их значительно реже по ряду причин:

Перебои в подаче подогретого теплоносителя

Как правило, в системах центрального отопления, применяют автоматические воздухоотводчики с автоматическим управлением, устанавливаемые на магистралях.

Неоправдана установка кранов Маевского в открытых системах. В их контурах функции удаления воздуха принимает на себя расширительный бачок.

Вы сегодня узнали о таком замечательном устройстве, как воздухоотводчик. Были приведены примеры – для чего нужен прибор и где применяется. Так как его размеры бывают разными, вам останется только выбрать подходящий, к примеру, кран Маевского 3 8 дюйма, на полдюйма или другой вариант. Монтаж устройства не вызывает проблем, больших финансовых трат, сил и времени и сил.

С помощью такого приспособления удается серьезно увеличить эффективность отопления. Видео в этой статье даст возможность найти дополнительную информацию по вышеуказанной теме.

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен

Конструкция крана Маевского обеспечивает простой монтаж, с которым справится любой домашний мастер.

При этом следует придерживаться некоторых рекомендаций:

Для монтажа выбирается отверстие в радиаторе, со стороны противоположной месту ввода тепломагистрали. Это правило выполняется вне зависимости от подключения трубы – верхнего или нижнего.

Для установки крана Маевского в радиатор достаточно выполнить всего 2 действия:

Конструкция крана Маевского предусматривает герметизирующие прокладки, поэтому дополнительных уплотнений при монтаже не требует. При желании можно наложить на резьбу технический лен или фум-ленту.

При установке на чугунные радиаторы придется:

Мнение эксперта

Гребнев Вадим Савельевич

Монтажник отопительных систем

Отверстие в заглушке сверлят с внутренней стороны, а заход при нарезании резьбы выполняют с внешней. На заглушке выполнена левая резьба, а на корпусе крана – правая. Соответственно, при установке крана пробку радиатора обязательно фиксировать разводным ключом.

Важное условие при монтаже крана – правильное расположение выпускного отверстия. Его нужно сориентировать вниз или, по меньшей мере, развернуть от стены

При монтаже на полотенцесушители воздухоотводчик устанавливают в тройник.

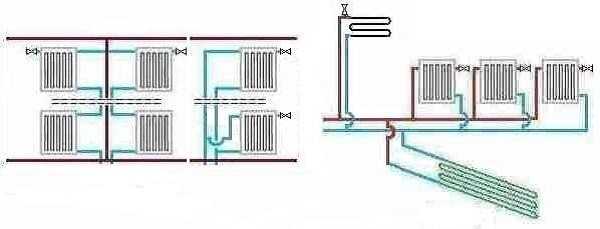

Приспособление устанавливают на наиболее высоких точках сети помещения. Однако помимо того учитывают схему монтажа теплосети.

Вертикальный способ подачи теплоносителя требует, чтобы КМ был оснащен каждый радиатор, расположенный на последнем этаже, где есть нижняя подающая при наличии обратной магистрали.

Воздушные клапаны также нужны всюду на приборах, у которых подводка полностью или частично находится ниже уровня верхней оси подключения. Тогда естественное устранение кислородной пробки затрудняется. При горизонтальном варианте схемы КМ положен на каждый отопительный радиатор.

Размещение воздухоотводящих кранов Маевского при обеих вариантах схемы

Воздушные клапаны устанавливают и на участках, где есть изгибы трубопровода. Так, например, при резком изгибе трубы вверх с последующим спуском на коротком отрезке вниз образуется карман. На этом участке постоянно будет возникать завоздушивание. Кран здесь устанавливают на верхней точке участка.

Система «теплый пол» в большинстве случаев тоже требует установки этого оборудования. Спуск воздуха наиболее эффективен на коллекторной группе, которая возвышается над уровнем пола.

Системы «теплых полов» стремительно набирают популярность у владельцев частного загородного жилья и городских квартир. В специальной статье расскажем, можно ли подключить «теплый пол» от отопления.

Кранами Маевского оборудуют и сушилку для полотенец в ванной. Это необходимо, когда в системе регулярно возникает завоздушивание. Под клапан в полотенцесушителях, подключающихся снизу, производителем предусмотрено отверстие. При боковом подключении этот участок трубы незначительно дорабатывают. Тогда в подающую зону вживляют тройник с нужными параметрами резьбы. Устанавливают устройство, направляя выходное отверстие от стены.

Это важно! Если в трубах постоянно скапливается воздух, то при очередном ремонте стоит приобрести модели полотенчиков, которые уже оборудованы краном Маевского.

Полотенчики с установленным воздухоотводом

В алюминиевые радиаторы какой лучше поставить кран Маевского?

Лучшим вариантом будет кран в корпусе из нержавеющей стали, тогда не будет образовываться электрохимическая пара алюминий-медь.

Нужен ли кран Маевского в автономной системе отопления без принудительного нагнетания?

Желательно предусмотреть воздухоотводчик в любой системе отопления.

В открытой системе с расширительным бачком стоит ли устанавливать кран Маевского?

В такой системе без него вполне можно обойтись.

На полотенцесушителе нет тройника, как быть?

Изначально монтаж этого оборудования на тройник и не производится. Нужно отключить прибор от системы, установить тройник, смонтировать воздухоотводчик и подключить полотенцесушитель.

Удаление воздушной пробки из радиаторов значительно повысит эффективность отопительной системы. Здесь точно поможет кран Маевского, простой в монтаже и эксплуатации.

Воздушные пробки внутри системы отопления появляются неизбежно в следующих случаях:

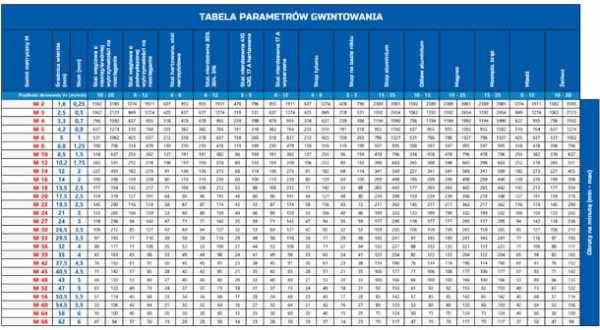

Резьба представляет собой спиральный нарез на цилиндрической или конической поверхности, наружной или внутренней. Дополняющие друг друга внутренняя и внешняя резьбы имеют такую форму, чтобы они совпадали друг с другом.Резьбы имеют множество форм в зависимости от их назначения или формы, кроме наружной и внутренней резьбы, есть также мелкая резьба, трубчатая и цилиндрическая резьба и другие. Мы сосредоточимся на внутренней метрической резьбе.

Диаметр сверла должен быть меньше нарезаемой резьбы. Рассчитываем разницу по специальной формуле или используем соответствующую таблицу.

Разница в диаметрах обусловлена типом резьбы - метрическая резьба М, метрическая мелкая резьба или трубная резьба.

Разница в диаметрах сверл также зависит от типа резьбы - обычная метрическая резьба, мелкая метрическая резьба или трубная резьба. Каждое обозначение размера резьбы соответствует определенному размеру сверла.

Так же стоит учитывать, что при проделывании отверстия вручную оно будет немного ломаться. Вот почему мы рекомендуем использовать сверла для колонн ELRO или CMA с ЧПУ. Другой вопрос, что резьба параллельна отверстию - идеально руками не сделаешь.Наши резьбонарезные станки СМА имеют многопозиционную головку и магнитный позиционер, что значительно облегчает работу. Поэтому стоит правильно подобрать машину для поставленной задачи.

Общепринятый метод расчета диаметра отверстия (D) заключается в вычитании шага (TP) резьбы из размера метчика (TD).

Например, для метчика M18 (обычный метрический) шаг равен 2,5, поэтому диаметр отверстия должен быть 15,5 мм.

TD - T P = D

18 - 2,5 = 15,5 мм

Расчет скорости вращения для данного материала немного сложнее.

Для расчета скорости вращения нам необходимо знать скорость резания Vc (м/мин) для данного материала, которую следует умножить на 1000 и затем разделить умноженный диаметр инструмента на число пи.

Например, для углеродистой стали со средней прочностью на растяжение она составляет от 10 до 20 м/мин, то есть:

Скорость вращения метчика М18 из углеродистой стали средней прочности на растяжение должна составлять от 177 до 354 об/мин.

«Вилки» в ассортименте очень важны для нас, если мы не можем точно установить скорость вращения (например, на пневматических резьбонарезных станках).

Нажмите, чтобы увеличить:

Данные, представленные в таблице, являются общими, не забывайте всегда следовать параметрам, рекомендованным производителем инструмента.

.

Резьба — это процесс механической обработки, позволяющий придать форму как внутренней, так и внешней резьбе. Усовершенствованные машины делают этот метод чрезвычайно производительным и экономичным, в том числе для производства мелких резьб. Накатка резьбы осуществляется в холодном виде на боковой поверхности круглых элементов. Накатка резьбы имеет много преимуществ:

Наша компания специализируется на нарезании резьбы и накатывании резьбы. Мы имеем многолетний опыт работы в данной отрасли, поэтому предлагаем помощь на каждом этапе сотрудничества.

У нас есть современный резьбонакатный станок, благодаря которому предлагаемая нами нарезка резьбы отличается высокой точностью и высочайшим качеством. Наш станок характеризуется высокой скоростью резки и малым временем простоя.Благодаря высокой оперативности мы способны выполнить даже самый крупный заказ. Дополнительным преимуществом является экономия материалов, что значительно снижает затраты на выполненные заказы. Среди многочисленных преимуществ нашего резьбонакатного станка также заслуживают внимания высокая точность достигаемых размеров и их повторяемость. Это позволяет нам выполнять крупносерийные заказы, не опасаясь, что резьба в отдельных деталях или узлах будет отличаться друг от друга по размерам.

В зависимости от потребностей и ожиданий клиентов реализуем заказы на внутреннюю и наружную резьбу.Выполняем накатку резьбы для нужд частных лиц и компаний. Наши специалисты следят за правильным ходом процесса накатки резьбы. Их знания и опыт позволяют нам предоставлять высококачественную конечную продукцию, отвечающую ожиданиям даже самых требовательных клиентов.

Вы хотите быть уверены, что сервис многопоточности оправдает ваши ожидания? Свяжитесь с нами сейчас – мы гарантируем привлекательные условия сотрудничества.Приглашаем к сотрудничеству частных лиц и бизнес-клиентов из Варшавы и близлежащих городов. Мы открыты для постоянного сотрудничества с промышленными и производственными предприятиями. Мы предлагаем выгодные ценовые условия для постоянных клиентов. Мы также приглашаем вас ознакомиться с предложением лазерной резки листового металла и сварки нержавеющей стали с помощью migomat.

.Нарезание резьбы – это процесс формирования наружной и внутренней резьбы путем выполнения углублений по спирали на поверхности вала или отверстия. Благодаря этому можно, например, подготовить конец труб к завинчиванию саморезами или произвести мелкий ремонт канализации.

Что такое нитевдеватель?

Что такое нитевдеватель?

Чтобы сделать правильные надрезы на нужной поверхности, вам понадобится резьбонарезной станок, также известный как резьбонарезной станок.Мы можем иметь дело с ручным нитевдевателем и ручным нитевдевателем с электрическим приводом. Оба этих приспособления используются в основном для нарезания резьбы на трубах с максимальным поперечным сечением 2”. Метчик третьего типа представляет собой стационарное устройство с электрическим приводом, которым можно нарезать резьбу в трубах с максимальным диаметром 6 дюймов.

До врезки

Перед нарезанием резьбы на трубе тщательно очистите ее поверхность и с помощью угольника проверьте, чтобы фронтальная плоскость была перпендикулярна оси заготовки.Если соотношение неправильное, подпилите переднюю область напильником. Чтобы упростить эти шаги, рекомендуется поместить трубу в тиски. К предварительным обработкам относится также смазывание конца трубы специальным маслом для нарезки резьбы или, возможно, моторным маслом, льняным или рапсовым маслом. На подготовленную таким образом трубу можно установить приспособление для нарезки резьбы. Однако очень важно правильно подобрать плашку для метчика, которая зависит от диаметра трубы.Матрицы представляют собой стальные кольца, которые создают режущие кромки и отводят стружку.

Резьба

После выбора соответствующей плашки установите ее в метчик и затяните. Затем насадите нарезной станок перпендикулярно на трубу, расположенную горизонтально в тисках и полностью подготовленную после предварительной обработки, затянув ее на заготовке. Нарезание резьбы начинаем, сделав плашкой два оборота по часовой стрелке. Следующим шагом будет перемещение кубика на один оборот влево, два оборота вправо и один оборот назад влево.Тот же цикл следует повторять до тех пор, пока не будет получена нужная длина нити. Затем ослабьте регулировочный винт плашки и повторите обороты в том же направлении, чтобы придать резьбе окончательную форму.

.Группа HAHN + KOLB является одним из ведущих поставщиков услуг в области режущих инструментов, инструментов общего назначения, измерительных и испытательных технологий, техники безопасности, индивидуальных системных решений и комплектного оборудования для мастерских. Будь то дрели, фрезы, молотки, спиральные сверла, сменные пластины, устройства для предварительной настройки, концевые калибры-пробки, верстаки, пружинные балансиры, тиски или трапециевидные метчики.

Наш ассортимент состоит из сотен известных брендов производителей, таких как ATORN, ORION, AUTOSTAT, MULTIFIX, MAHR, JFA, SYLVAC, TESA, STAHLWILLE, HAZET, GEDORE, AMF, WIHA, KNIPEX, 3M, RÖHM, SCHUNK, BOSCH, MAKITA, METABO или FETRA. У нас есть подходящие инструменты для каждого приложения. HAHN + KOLB специализируется на механообработке, заводском оборудовании, инструментах общего назначения и электроинструментах. В нашем онлайн-ассортименте более 100 000 товаров, большая часть которых постоянно находится на складе.

ATORN — это широкий ассортимент продукции, надежное качество и возможность доставки в любое время.С ATORN мы предлагаем вам более 30 000 артикулов из области буровых инструментов, фрезерных инструментов, токарных инструментов, шлифовальных инструментов и режущих инструментов, измерительного оборудования, требований мастерских и оборудования.

Будь то тиски ATORN, концевые фрезы ATORN или устройства для предварительной настройки инструмента ATORN. С нашим ассортиментом продукции ATORN мы являемся вашим надежным партнером и предлагаем вам основу для оптимального использования ваших навыков каждый день. Вот почему мы используем только материалы самого высокого качества для нашей линейки ATORN. Для всех инструментов ATORN мы применяем все наши производственные ноу-хау - и все это с лучшим соотношением цены и качества.

В компании HAHN + KOLB есть почти все инструменты общего назначения для вашей мастерской или производства. Вам нужны отвертки, динамометрические ключи или различные ручные инструменты? В HAHN + KOLB вы найдете такие бренды, как ATORN, GEDORE, HAZET, STAHLWILLE, AMF, KNIPEX или WIHA.

Для резки, сверления и зажима у нас есть все типы спиральных сверл, моноблочных фрез, накатных инструментов в соответствии с DIN 82, сверлильные патроны или трехкулачковые патроны от ATORN, ORION, WIDIA, HILMA, ALBRECHT или RÖHM.

Для шлифовальных и полировальных инструментов у нас есть все абразивы, напильники, инструменты для черновой обработки, хонинговальные инструменты, разделительные и полировальные средства на складе.

Для ваших потребностей в электроинструментах у нас есть все распространенные дрели, отвертки, аккумуляторы, электроинструменты, всасывающие устройства и изделия для сжатого воздуха от BOSCH, DREMEL, MAKITA, METABO, FEIN, BIAX или KÄRCHER.

Вам нужно оборудование для мастерских? В HAHN + KOLB вы найдете огромный выбор верстаков, шкафов, транспортного оборудования, инструментальных тележек, а также светодиодных светильников от ATORN, HK, FETRA, ZARGES, SORTIMO или PIG.

Для индивидуальных решений и особых запросов вы также можете обратиться в наши специализированные отделы.

HAHN + KOLB предлагает вам широкий спектр услуг, а также широкий спектр услуг. Независимо от того, для области продукта и инструмента или в послепродажном обслуживании.

Чтобы ваши инструменты всегда были полностью исправны, мы предлагаем вам наши услуги по ремонту, переточке и повторной калибровке.

Свяжитесь с нашими специалистами из отдела послепродажного обслуживания. Вам нужна техническая консультация по одному из наших продуктов? Свяжитесь с одним из наших специализированных отделов в области общих инструментов, измерительных технологий, испытательных технологий, технологий резки, зажимных технологий или оборудования для мастерских.

Вас интересуют идеально согласованные системные решения, такие как OCI, EDI или электронные каталоги?

Начните экономить время и деньги прямо сейчас! Как клиент HAHN + KOLB у вас есть возможность не только делать заказы в нашем интернет-магазине, но и напрямую обмениваться данными с нашей системой ERP.Это упрощает процесс закупок и значительно сокращает административные усилия. Таким образом, вы экономите время и затраты.

Через прямое подключение, такое как интерфейс OCI, к нашему интернет-магазину, вы можете обмениваться корзинами покупок и данными о продуктах непосредственно с вашей системой ERP. EDI-подключение вашей системы управления товарами к нашей ERP-системе позволяет осуществлять электронный обмен подтверждениями заказов, заказами, уведомлениями об отгрузке и счетами-фактурами. Это уменьшает ваши ручные усилия и вероятность ошибок, и вы можете сэкономить время и деньги.

Вас интересуют индивидуальные электронные каталоги? Тогда запросите идеально адаптированный электронный каталог прямо сейчас. Воспользуйтесь преимуществами ускоренного процесса заказа и безопасной передачи данных. Цены нетто видны сразу, а данные о товарах представлены в оптимальной форме. Вы уже используете другую платформу, например SAP ARIBA или WUCATO? Свяжитесь с нашими техническими консультантами и запросите ваш личный электронный каталог.

Воспользуйтесь нашим многолетним опытом в области электронного бизнеса и работайте с решением для электронного бизнеса от HAHN + KOLB.

.| Скорость резания (тверд.65): | 3 | ||||||||||||||||||||

| Standard EN: | 22568 | ||||||||||||||||||||

| Cutting speed (hard 55): | 3 | intu | 1,5 мм | ||||||||||||||||||

| Скорость резания (супер): | 3 | ||||||||||||||||||||

| Скорость резания (сталь 700): | 10004 | (

3 | |||||||||||||||||||

| Cutting speed (nickel): | 3 | ||||||||||||||||||||

| Cutting speed (cast): | 3 | ||||||||||||||||||||

| 22 mm | |||||||||||||||||||||

| Скорость резания (амп.graphite / carbon fiber): | 3 | ||||||||||||||||||||

| Thread type: | MF | ||||||||||||||||||||

| Nominal diameter: | 50 mm Cutting speed | 1 | |||||||||||||||||||

| Подходит для резьбы: | MF3-MF50 | ||||||||||||||||||||

| Скорость резания (длина.Бронза): | 1 | ||||||||||||||||||||

| Статистика. | 3 | ||||||||||||||||||||

| Типы инструментов по DIN 4000: | BGN5 - круглая матрица | ||||||||||||||||||||

| 3 | |||||||||||||||||||||

| Cutting speed (aluminum length): | 3 | ||||||||||||||||||||

| Cutting speed (VA off): | 3 | Die tolerance : | 6g | ||||||||||||||||||

| Cutting direction: | Cutting right | ||||||||||||||||||||

| Cutting speed (short aluminum): |

| HSS | |

| Cutting speed (VA mar): | 3 |

| Cutting speed (1300 steel): | 9004 |

| 3 | 90 mm |

| Подача СОЖ: 90 007 | External |

| Cutting speed (steel 1000): | 3 |

| fitness hartl total: | 3 |

|

| MF50 |

| fitness Titan / Nickel / Super total: | 3 |

| fitness stainless steel total: | 3 |

| fitness not total: | 2 |

Плашка для труб представляет собой вращающийся инструмент для нарезания наружной резьбы на различных трубах. Плашка обычно зажимается в патроне для резьбонарезного станка или в специальном патроне для ручной нарезки. Матрицы для труб обычно доступны в виде цельной кассеты или вставок из двух частей с половинной оболочкой. Трубчатая матрица открыта в центре с рядом лезвий или режущих вставок вдоль ее внутренней поверхности.Плашка для труб нарезает немного сужающуюся от конца трубы резьбу; Это облегчает резку и обеспечивает хорошее уплотнение благодаря соответствующим муфтам.

Плашки для труб используются на различных типах труб для нарезания резьбы, используемой для соединения труб или крепления различных фитингов. Плашки для труб доступны для большинства черных металлов и труб из ПВХ, и большинство из них работают по аналогичному принципу. Этот процесс включает в себя вращение инструмента на конце трубы вручную или с помощью механизированного станка для нарезания резьбы.Это приводит к постепенному срезанию резьбы на поверхности трубы. Когда инструмент начинает резать, резьба эффективно проходит вдоль трубы, и для выполнения реза требуется только вращение.

Большинство плашек для труб обычно имеют цилиндрическую форму и предназначены для фиксации в патроне для станка для нарезания резьбы на трубах или в специально разработанном ручном патроне, известном как приклад. Этот тип фильеры для труб обычно имеет цельную конструкцию, хотя конструкции, состоящие из половинок, также довольно распространены.Внутренняя поверхность фильеры снабжена цельной режущей кромкой или отдельными режущими вставками. Встроенные режущие головки изготавливаются из закаленной инструментальной стали, в то время как вставки обычно изготавливаются из литой стали со съемными режущими наконечниками из инструментальной стали.

Разновидности полувкладышей обычно имеют квадратную форму, штампы из инструментальной стали и используются в регулируемых прогрессивных режущих патронах. Это достигается путем начала резки с двумя половинками штампа, расстояние между которыми больше, чем окончательная глубина резания.Как только будет достигнута начальная неглубокая резка, процесс повторяется с закрытой матрицей до конечной глубины резания. На подходящую трубу из ПВХ также можно нарезать резьбу с помощью трубной головки, хотя процесс немного отличается. В трубу из ПВХ вставляется коническая оправка, чтобы предотвратить поломку трубы и удерживать матрицу по центру.

Плашка для труб нарезает резьбу, сужающуюся к внутренней стороне реза. Другими словами, резьба на конце трубы более мелкая, чем резьба на конце. Это облегчает резку, а коническая резьба обеспечивает лучшее уплотнение.Все типы плашек для труб требуют добавления смазочного материала в зону резки, чтобы сделать процесс нарезания резьбы еще проще. Будьте предельно осторожны при чистке или обращении с трубами с резьбой, так как резьба может быть очень острой.

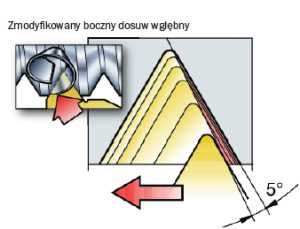

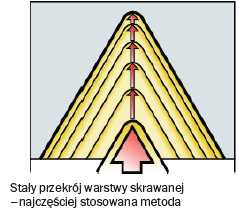

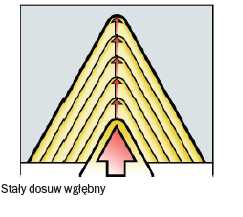

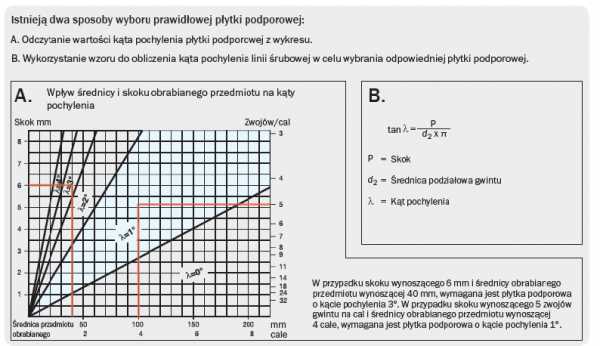

Существует три типа подачи: радиальная, боковая и переменная.

Вставка может быть утоплена в заготовку различными способами. Каждый раз получается один и тот же профиль, но надрезы

выполняются по-разному, что по-разному влияет на образование стружки, износ инструмента и качество резьбы. Выбор типа подачи

определяется типом станка, типом обрабатываемого материала, геометрией пластины и шагом резьбы.

Аналогично точению для контроля стружки

• Процесс аналогичен обычному точению.

• Снижает вибрации, которые могут возникнуть при накручивании резьбы

.

• Вставка зенкеруется под углом профиля.

• На кончике вставки выделяется меньше тепла.

• Гарантируется высокая безопасность производства.

Геометрии пластин

• Для пластин с геометрией C модифицированная боковая подача

является единственным методом обработки резьбы.Следует использовать угол подачи

, равный 1°.

• Для универсальной пластины и геометрии F используйте угол подачи

3-5°.

Первый выбор для больших резьб

• Попеременное продвижение пластины по контуру обеспечивает более равномерный износ.

• Очень большие формы резьбы могут быть предварительно обработаны токарным инструментом.

Чистовые пропилы выполняются резьбонарезной вставкой.

• Обеспечивает равномерный износ вставки и длительный срок службы лезвия.

• В основном используется для точения большой резьбы.

Недостатки

• Требуется специальное программное обеспечение и точное выравнивание.

Пластины с геометрией

Могут использоваться: универсальные, с геометрией F и C

Традиционный метод подачи

• Наиболее часто используемый и единственный метод на многих станках.

• Жесткая стружка V-образной формы с обеих сторон режущей кромки.

• Износ пластин более равномерный с обеих сторон.

• Этот метод больше всего подходит для небольших штрихов (ходы <1,5 мм).

• Первый выбор для закалки материалов, таких как аустенитная нержавеющая сталь.

• Рекомендации по радиальной подаче приведены в таблицах.

Недостатки

• Риск вибрации и неправильного отвода стружки при использовании с длинным ходом.

Геометрии пластин

• Можно использовать универсальную геометрию или геометрию F.

Примечание: не используйте геометрию C.

Глубина резания для каждого реза может быть выбрана двумя различными

способами, независимо от того, какой метод подачи выбран (модифицированный, переменный

или радиальный).

1. Постоянное сечение режущего слоя

Этот тип наиболее часто используется в современных станках с числовым программным управлением

и обычно является наиболее производительным.Это означает относительно большую глубину первого прохода

, в зависимости от высоты резьбы. Значения постепенно уменьшаются до

и в конце концов достигают 0,09 - 0,02 мм. Кромка пластины будет иметь

, что обеспечивает равномерную нагрузку при каждом проходе, что может быть преимуществом, учитывая стойкость инструмента

.

2. Постоянная подача

Обеспечивает дополнительное решение проблемы для улучшения образования стружки

при сохранении постоянной толщины стружки. Как правило, метод постоянной подачи

требует большего количества проходов.Начальное значение должно быть

, что составляет примерно 0,18–0,12 мм. С другой стороны, текущее значение

должно соответствовать глубине последнего прохода, которая должна быть не менее

0,08 мм.

Пример:

Наружная метрическая резьба ISO: Шаг 2,0 мм

Общая глубина подачи = 1,28 - 0,08 = 1,20 = 10 проходов + 1 (0,08)

= 0,12 мм/проход.

Суперфинишный проход

Последний проход может быть суперфинишным проходом без припуска.

Примечание. Недостатком обработки с замыкающим проходом может быть неадекватное стружкодробление

, что приводит к ухудшению качества поверхности и повышенному износу пластины

.

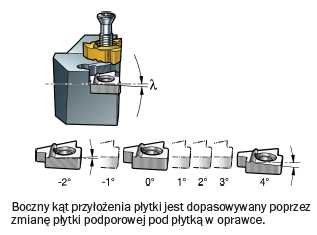

Для точного нарезания резьбы и длительного срока службы пластины

требуется два типа углового зазора между штифтом пластины

, определяемым:

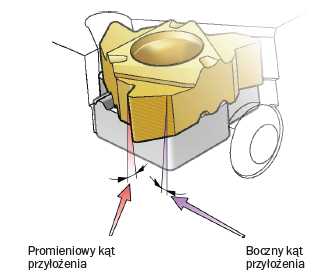

• Боковой задний угол

• Радиальный задний угол

При точении резьбы очень важен зазор между режущими кромками

и боковыми сторонами каждой резьбы.Чтобы обеспечить длительный срок службы инструмента, надежность производства и хорошее качество резьбы

, износ режущей кромки пластины должен быть равномерным

на обеих боковых поверхностях. Для этого вставка должна быть

наклонена таким образом, чтобы получить максимальный симметричный зазор

боковой - боковой задний угол.

Выберите прокладку с углом

, чтобы обеспечить правильный угол бокового зазора

• Чтобы выбрать правильную прокладку, см. Основной каталог.

• В стандартную комплектацию держателя входит прокладка с углом наклона

, равным 1°, это самый распространенный угол наклона.

• Прокладки доступны с различным углом наклона

на 1°; от -2° до +4°.

Режущие пластины

расположены под углом 10 или 15 градусов для обеспечения радиального угла зазора. Наклон модели

достигается с помощью держателей.

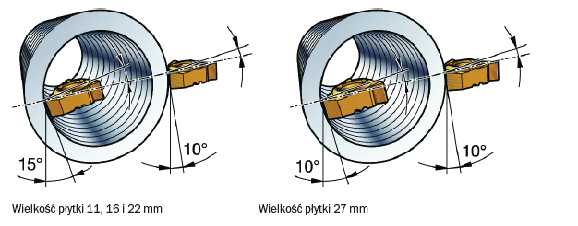

Размер пластины 11, 16 и 22 мм Размер пластины 27 мм

Различные радиальные углы зазора для внешних / внутренних держателей

:

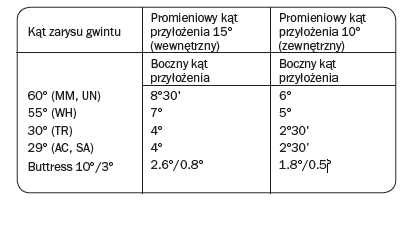

Если выбрана правильная прокладка -

с правильным углом подъема -

, получаются следующие углы бокового зазора:

Источник: Sandvik

Справочник по механической обработке .