В современном мире большую популярность получила процедура нанесения на металлические материалы различных веществ, которые предотвращают образование на них коррозийного налета. Гальваника служит для защиты металлов от образования на них ржавчины и для продления срока службы того или иного изделия.

В современном мире не редко при обработке металлических поверхностей используется гальванический метод. Гальваническое покрытие материалов заключается в нанесении, на их поверхность тонкого металлического слоя. При этом образуется пленка небольшой толщины, которая противостоит окислению отдельных металлов. Гальванический метод используется для придания изделию или материалу:

В современном мире данный метод обработки металлических покрытий приобрел большую популярность, потому что к оборудованию и другим изделиям предъявляется большое количество требований. Требуется постоянно увеличивать прочность отдельных деталей и повышать их устойчивость к влиянию агрессивной внешней среды. Металлические детали на современном производстве должны обладать способностью выдерживать температурные перепады. Именно этим обусловлено то, что многие отрасли промышленности широко используют гальванический метод обработки металлических изделий.

Важно: Толщина гальванического покрытия является достаточно тонкой при методе гальваники. Она составляет от 6 до 20 микрон. Она зависит от материалов, которые используются для гальванического процесса.

Гальваническеи покрытия за счет своей прочности получили широкое распространение в таких промышленных отраслях, как:

Впервые гальваническое покрытие появилось в 1836и году. Оно было открыто русским физиком Якоби. Он провел ряд экспериментов и выяснил, что на катоде после пропускания металлов через водные и соляные растворы под воздействием электрического тока оседают положительно заряженные ионы. Во время прохождения через солевые растворы при помощи электрического тока происходит распад металлов на ионы, которые обладают разными зарядами. Те, которые имеют отрицательный заряд, оседают на аноде. Те, которые имеют положительный заряд, оседают на катоде. Его роль при гальванике играют металлы, которые необходимо защитить от образования коррозии.

Процесс гальванического покрытия с физической точки зрения является достаточно простым.

Он состоит из трех основных этапов:

В современном мире для гальванического покрытия могут быть использованы различные металлы. Они дают тонкую пленку, которая обладает надежной защитой.

Сегодня выделяют:

Данная процедура получила название медирование. Благодаря меди можно создать на поверхности самых разных металлов прочную защитную пленку. Чаще всего для проведения данной процедуры использует медный купорос.

В настоящее время большое распространение получила процедура золочения. Она заключается в том, чтобы раствором покрыть металлическую поверхность придания ей боле дорого внешнего вида и для защиты от появления коррозии.

Обработка металлов хромом делает их более прочными и устойчивыми к условиям, которые предлагает агрессивная внешняя среда. Благодаря данному элементу на поверхности образуется тонкая пленка, которая обладает защитными и эстетическими качествами.

Нередко в промышленных условиях применяется серебрение. При этом на поверхности металлов появляется серебристая пленка, которая придает металлам немалое количество полезных характеристики. К тому же покрытые серебром изделия всегда выглядят дорого.

Покрытие данным элементом обладает экономичностью. Использование данного метода обработки металлов является оптимальным для придания металлическому материалу устойчивости к внешним воздействиям окружающей среды.

Данная процедура получила названием цинкование. Благодаря ней на поверхности металлов образуется тонкая пленка цинка, которая предотвращает образование ржавчины. К тому же такое покрытие придает блеск изделиям.

Олово применяется для нанесения на такие металлы, как: алюминий, цинк, сталь и медь. Оно придает им прочность и твердость.

| Вид покрытия | Обозначение покрытия | |

|---|---|---|

| По ГОСТ 9.306-85 | цифровое | |

| Цинковое, хроматированное | Ц.хр | 01 |

| Кадмиевое, хроматированное | Кд.хр. | 02 |

| Многослойное: медь-никель | М-Н | 03 |

| Многослойное: медь-никель-хром | М-Н-Х | 04 |

| Окисное, пропитанное маслом | Окс. прм. | 05 |

| Фосфатное, пропитанное маслом | Фос. прм | 06 |

| Оловянное | О | 07 |

| Медное | М | 08 |

| Цинковое | Ц | 09 |

| Серебряное | Ср | 12 |

| Никелевое | Н | 13 |

Какие преимущества дает нанесение гальванических покрытий?

Гальваническое покрытие в Санкт-Петербурге обычно производится с помощью драгоценных металлов. Это придает заготовке дополнительную ценность. Изделие становится не только дороже, но и выглядит как настоящая драгоценность. Такая хитрость нередко используется в ювелирном мастерстве. Ведь позолоченные серьги и кольца стоят в разы дешевле, чем изготовленные полностью из золота. Окончательные свойства зависят от того, какой именно металл подвергается обработке и какое покрытие наносится.

Нанесение блестящего золота не только повышает коррозионную стойкость, но и существенно улучшает внешний вид. Зато и свойства этого покрытия намного выше — отличная прочность, устойчивость к воде. Обработанные детали можно использовать на открытом воздухе. Нередко так обрабатывают ограждения и декоративные элементы на участке.

Конечные свойства обработанных деталей во многом зависят от качества покрытия. Важно использовать только специальные инструменты, которые позволяет добиться безупречной точности в работе. Наши специалисты обрабатывают детали в специальных ваннах, нанося необходимое покрытие используя как традиционные, так и новейшие достижения в технике электроосаждения. Добиться таких результатов в домашних условиях невозможно! Какие бы задачи вы не поставили, мы справимся с ними без особого труда! Если у вас появились вопросы и вы не знаете, какое именно покрытие вам необходимо, позвоните нашим специалистам. Мы проконсультируем и поможем принять верное решение.

Цель гальванических покрытий алюминия и его сплавов — сочетать ряд ценных свойств основного металла (сплава) и покрытия. Для защитно-декоративной отделки изделий из алюминия и его сплавов прибегают к нанесению комбинированных покрытий медь — никель — хром или никель — хром. В целях защиты от механического износа наносят сравнительно толстые покрытия из хрома, для сообщения антифрикционных свойств наносят покрытия из сплава свинец — олово или медь — олово. Для облегчения и ускорения процесса пайки алюминиевых изделий наносят оловянные, свинцовооловянные или серебряные покрытия. Последние используют также для уменьшения переходного сопротивления в местах контактов. Латунные покрытия обеспечивают прочное сцепление алюминия с резиной при горячем прессовании. Для защиты от заедания резьбовые алюминиевые детали цинкуют. Кадмированию подвергают узлы, в которых алюминиевые детали сопряжены со стальными, медными и другими деталями, в контакте с которыми усиливается коррозия.

Различные детали электронных приборов подвергают серебрению, золочению, покрытию платиновыми металлами и их сплавами.

Специфические трудности нанесения гальванических покрытий на изделия из алюминия и его сплавов связаны с наличием на их поверхности естественной окисной пленки, препятствующей прочному сцеплению между основой и покрытиями. Кроме того, сильно электроотрицательное значение потенциала алюминия, освобожденного от окисной пленки, приводит к вытеснению ионов покрываемого металла до начала прохождения электрического тока через раствор электролита, что тоже нарушает сцепление между покрытием и основой. Преодоление этих трудностей достигается специальными методами подготовки поверхности покрываемых изделий.

Наиболее распространенными методами подготовки поверхности алюминиевых изделий перед нанесением гальванических покрытий являются следующие: 1) цинкатный, 2) анодирование в фосфорной кислоте, 3) предварительное электролитическое осаждение тончайших цинковых или латунных покрытий.

Цинкатный метод подготовки поверхности алюминиевых изделий сводится к их кратковременному погружению (на 30—60 с) в раствор цинката натрия. Окисная пленка при этом растворяется и изделия покрываются тонкой пленкой цинка (0,1—0,15 мкм), предупреждающей поверхность от повторного окисления. При этом протекают следующие реакции. На анодных участках:

Al + ЗОН- →Al(ОН)3 + Зе,

Al(OН)3 → AlO2 + H2O + Н+

На катодных участках:

Zn(OH)4 → Zn2+ + 40H-,

Zn2+ + 2e → Zn,

2Н+ + 2e → 2H → H2.

Вследствие высокого перенапряжения водорода на цинке последняя реакция затруднена и образование цинковой пленки на поверхности алюминиевых изделий не сопровождается заметным выделением водорода.

Чем тоньше и плотнее цинковая пленка, тем больше прочность сцепления алюминиевой основы с гальваническим покрытием. Получению плотной пленки способствует введение в цинкатный раствор, помимо основных компонентов (окиси цинка и едкого натра), хлорного железа и сегнетовой соли, а также азотнокислого натрия. Ниже приводятся рекомендуемые составы цинкатных растворов (г/л) и их режимы:

Двукратное цинкование методом погружения часто обеспечивает лучшее сцепление между алюминиевой основой и гальваническим покрытием. После 10—15-сек выдержки в цинкатном растворе изделия промывают в воде и переносят в раствор азотной кислоты, разбавленной водой в отношении 1 : 1 для удаления цинкового покрытия. После тщательной промывки в воде изделия вновь погружают в цинкатный раствор.

Ниже приведена схема процесса нанесения гальванических покрытий на алюминиевые сплавы при подготовке их поверхности по цинкатному способу:

Для подготовки поверхности алюминиевых сплавов, легированных магнием, к нанесению гальванических покрытий рекомендуется погружать их в раствор сульфата цинка в присутствии фтористоводородной кислоты или в раствор фторбората цинка. Ниже приводятся составы этих растворов (г/л) и режимы:

1) ZnSO4·7H2O ................720

HF (48%-ная), % (объемн.) . . 3,5

Температура, °С..............50

Продолжительность, с . . . . 20—60

2) Zn(BF4)2..................75

рН..........................3,0

Продолжительность, с..........30

Анодирование в фосфорной кислоте применяют в США для алюминиевых сплавов, легированных медью и марганцем перед гальваническим меднением. Образующаяся при анодировании в фосфорной кислоте окисная пленка более тонка и более пориста, чем при анодировании в серной кислоте, но та часть пленки, которая обращена к алюминиевому сплаву (так называемый барьерный слой), толще, чем в серной кислоте. Поэтому анодирование в фосфорной кислоте проводят при повышенном напряжении (30—60 В).

Концентрация фосфорной кислоты колеблется в пределах 250—500 г/л, температура 25—30° С, плотность тока 1,0—2,0 А/дм2, продолжительность анодирования около 10 мин, толщина окисной пленки примерно 3 мкм.

При анодировании в фосфорной кислоте встречается тем больше затруднений, чем чище алюминий: для нелегированного алюминия трудно обеспечить хорошее сцепление с гальваническим покрытием.

Рекомендуется первые слои меди осадить в пирофосфатном электролите при значениях рН = 7÷8 (рис. 122).

Рис. 122. Микрофотография алюминиевого образца, подвергнутого анодированию в фосфорной кислоте и последующему меднению и никелированию

Металл на оксидированном в фосфорной кислоте алюминии начинает осаждаться в порах в виде тонкодисперсных волокон, которые потом срастаются между собой, перебрасывая мостки чрез пленку. То обстоятельство, что сама окисная пленка прочно сцеплена с основой, обеспечивает также прочное сцепление с гальваническим покрытием.

В Англии и США широко применяют так называемый фогт-процесс, заключающийся в предварительном нанесении на алюминиевые изделия тончайших цинковых и латунных покрытий. Ниже приводятся составы электролитов (г/л) и их режимы для ванн цинкования (I) и латунирования (II):

По этой схеме обезжиренные изделия после промывки травят в течение 5 с в 5%-ной HF и осветляют в HNO3 (1 : 1). После тщательной промывки изделия подвергают гальваническому покрытию с минимальными перерывами между операциями по схеме: цинкование — промывка в проточной воде — латунирование — промывка — нейтрализация в слабом растворе винной кислоты — никелирование (в электролите без хлоридов) — промывка в холодной и горячей воде — демонтаж с подвесок — нагрев при 200—250° С в течение 30 мин.

При нанесении гальванических покрытий на подготовленные по одному из перечисленных выше методов алюминиевые изделия требуется соблюдать особые меры предосторожности. Дело в том, что цинковая пленка, полученная при погружении в раствор цинката, так же, как и цинковые и латунные пленки, полученные методом электроосаждения, чрезвычайно тонки и на них необходимо наносить первый слой металла из такого электролита и при таком режиме, чтобы их не повредить. В зарубежной литературе рекомендуется на подготовленные по цинкатному методу изделия наносить 1-й слой меди из цианистого электролита с небольшим содержанием свободного цианида. Ниже приводится состав такого электролита (г/л):

CuCN..... 42 Na2CO3 .... 30,0

NaCNобщ ... 49 KNaC4H4O6·4H2O . 60,0

NaCNсвоб . . . До 3,8

Температура электролита в пределах 38—43° С, рН= = 10,2÷10,5.

Изделия завешивают в ванну под током и в течение 2 мин поддерживают плотность тока 2,5 А/дм2, после чего ее снижают до 1,25 А/дм2, по крайней мере в течение 3—5 мин. В дальнейшем можно при этом режиме наращивать слой меди до требуемой толщины, или после промывки в воде переносить изделия в медную кислую ванну.

При защитно-декоративном хромировании изделия после меднения покрывают никелем и хромом по общепринятой технологии — либо с промежуточной полировкой со всеми вспомогательными операциями, либо без них, если покрытие осуществляется в ваннах с блескообразователями. Вместо меднения в цианистом электролите можно при защитно-декоративном хромировании начинать с латунирования в электролите следующего состава (г/л):

CuCN .... 26

NaCN .... 45

Zn(CN)2 … 11

Na2CO3 ... 7,5

Температуру поддерживают в пределах 27—30° С, плотность тока около 1 А/дм2, аноды — латунные с содержанием 70—75% Cu и 25—30% Zn.

Защитно-декоративное хромирование подготовленных по цинкатному методу изделий по схеме Ni—Cr или Ni—Cu—Ni—Cr можно осуществлять и без нанесения первого слоя меди или латуни в цианистых электролитах. Для этой цели можно по цинковой пленке наносить никель из обычного электролита, или из более подходящего для этой цели электролита состава (г/л):

NiSO4·7H2O.......100

Na2SO4·10H2O..............15

H3ВO3....................10

Лимоннокислый натрий ... 15

Температура электролита 40—45° С; плотность тока 1,5—2 А/дм2; рН~5,6. Прочное сцепление никелевого покрытия с алюминиевой основой обеспечивается только в результате 30-мин нагрева при температуре 200—250° С. Для предупреждения от окисления поверхности нагрев рекомендуется осуществлять в печи с инертной атмосферой в техническом касторовом масле или в вакууме. Если такой нагрев связан с трудностями, то перед нанесением на никель других гальванических покрытий тонкий слой окислов может быть удален либо полировкой, либо травлением в смеси серной и азотной кислот. Для легких условий эксплуатации можно ограничиться слоем никеля толщиной 10 мкм с последующим хромированием на толщину до 1 мкм; для жестких условий рекомендуется суммарная толщина покрытия Ni— Cu—Ni 50 мкм с тонким слоем хрома.

Износостойкому хромированию часто подвергают двигатели цилиндров (например, мотоциклов) из кремнистых алюминиевых сплавов. После обезжиривания в щелочном растворе и промывки следует 1—2-мин травление при температуре, не превышающей 15° С, в смеси HF : HNO3 в отношении 1 : 5. Хромирование осуществляют в обычном электролите при температуре 60±2°С по режиму: первые 5 мин при плотности тока 35—45 А/дм2, вторые 5 мин 45—65 А/дм2, остальное время 65—80 А/дм2.

Гальваническое лужение или покрытие свинцовооловянным сплавом (для облегчения и ускорения процесса пайки), подготовленных по цинкатному методу изделий осуществляют в обычных электролитах после никелирования и 30-мин прогрева или после меднения в цианистом электролите.

Цинкованию алюминиевые изделия подвергают сравнительно редко; лучшие результаты получаются после цинкатной обработки и электролитического цинкования в щелочно-цианистых электролитах.

Кадмирование применяют для защиты от контактной коррозии узлов, в которых алюминиевые детали сопрягаются с деталями из других металлов. Прочное сцепление кадмиевых покрытий с алюминиевой основой может быть обеспечено после предварительной одноминутной катодной поляризации при плотности тока 2,5 А/дм2 в разбавленном по содержанию кадмия электролите и последующего кадмирования в рабочем электролите при плотности тока 1,5—3 А/дм2 в течение времени, необходимого для осаждения слоя кадмия заданной толщины. Ниже приведены составы (г/л) рекомендуемых электролитов для предварительного покрытия (I) и рабочего электролита (II):

I II

Cd......... 7,5 27

NaCN....... 60,0 100

Помимо основных компонентов, в рабочий электролит вводят блескообразователь. Можно также кадмировать алюминий по медному или цинковому подслою после цинкатной обработки.

Серебрение алюминия осуществляют для повышения электропроводности и, в частности, для уменьшения переходного сопротивления в местах контактов. После цинкатной обработки изделия серебрят последовательно в трех ваннах с постепенно возрастающей концентрацией серебра и убывающей концентрацией свободного цианида. В первых двух ваннах изделия выдерживают по 10—15 с при плотности тока 1,5—2 А/дм2. В этих ваннах выход металла по току небольшой и наблюдается интенсивное выделение водорода. В третьей ванне поддерживается плотность тока 0,5 А/дм2 и процесс длится до получения слоя серебра заданной толщины. Ниже приводятся составы серебряных электролитов этих трех ванн (г/л):

I II III

Ag CN 1 5 30

К CN 90 68 60

Для легких условий эксплуатации можно ограничиться толщиной серебряного слоя 12,5 мкм, для средних условий эксплуатации 25 мкм, а для жестких условий 50 мкм.

Покрытие другими драгоценными металлами. Различные детали электронной аппаратуры, автоматики и телемеханики в зависимости от условий эксплуатации подвергают золочению или покрывают металлами платиновой группы. Золочение осуществляют после цинкатной обработки и нанесения медного подслоя из цианистого электролита или никелевого подслоя с последующим 30-минутным нагревом. Толстые золотые покрытия (до 25 мкм) могут быть получены из цианистого электролита (8 г/л Au, 20 г/л KCNсвоб, 20 г/л K2НPO4 и 20 г/л K2СO3) при температуре 65—70 °С и плотности тока 0,3—0,5 А/дм2. В последнее время успешно применяют так называемые кислые цианистые электролиты золочения примерного состава (г/л) и режим:

Золото (в виде дицианоаурата калия) ................10

Калий лимоннокислый............80

Лимонная кислота .............20

рН.............5,5-6

Температура, °С................70

Плотность тока, А/дм2............0,5

Для повышения твердости и износостойкости золотых покрытий рекомендуется в электролит вводить 15 мг/л сурьмы в виде калия сурьмяновиннокислого. Покрытие при этом содержит до 1 % Sb, микротвердость достигает 180 кгс/мм2.

Из металлов платиновой группы в новых отраслях техники наиболее широко применяют родиевое покрытие. Для алюминиевых изделий в одинаковой мере могут быть использованы после цинкатной подготовки медный и никелевый подслои. Тонкие родиевые покрытия порядка 1—2 мкм — могут быть получены из сульфатного электролита с содержанием 1—2 г/л Rh в виде сернокислой соли и 20—25 мл/л концентрированной серной кислоты. Для получения более толстых родиевых покрытий содержание родия в электролите необходимо повысить до 10—15 г/л и ввести 1 г/л селеновой кислоты, снижающей внутренние напряжения в покрытии и позволяющей довести его толщину до 25—50 мкм. Процесс осуществляется с нерастворимыми (платиновыми) анодами, при температуре 45—50° С и плотности тока 1—2 А/дм2. Электроосажденный родий имеет твердость порядка 800 кгс/мм2, большую коррозионную стойкость и по коэффициенту отражения света уступает только серебру. В отличие от серебра родий не тускнеет под действием сероводорода, и, будучи нанесен даже в тонких слоях (0,1—0,2 мкм) на серебро, защищает его от потускнения.

Все гальванические покрытия за исключением цинка катодны по отношению к алюминию, т. е. защищают его от коррозии только при условии отсутствия пор в покрытии. Беспористые покрытия обычно получаются в слоях достаточной толщины и при соблюдении правильного режима технологического процесса. Если алюминиевые детали эксплуатируются в условиях смазки, в сухой атмосфере или вакууме, то порами в покрытиях можно пренебречь.

В СССР и за рубежом промышленное применение получило лужение алюминиевых поршней (для целей притирки) методом погружения их в раствор станната натрия или калия. Поршни обезжиривают по одному из методов, принятых для алюминиевых сплавов. После промывки в воде их погружают на 20 с в разбавленную в отношении (1:1) азотную кислоту, вновь промывают в воде и на 3—4 мин погружают в раствор, содержащий 45—70 г/л Na2Sn(OH)6 или K2Sn(OH)6 при температуре 50—75° С. Вынутые из раствора станната поршни промывают в холодной и горячей воде. Толщина оловянного покрытия при таком режиме примерно 5 мкм, цвет покрытий белый, матовый. Станнат калия несколько дороже станната натрия, но растворы его более устойчивы и менее подвержены гидролизу. Оловянные покрытия, полученные методом погружения в раствор станната, недостаточно сцеплены с основой, чтобы изделия с такими покрытиями можно было подвергать пайке. Они не могут служить также промежуточным слоем для последующего электролитического осаждения олова. Для пайки необходима цинкатная обработка поверхности (или другая из приведенных выше) с последующим нанесением подслоя меди или никеля.

Процедура обработки металлических поверхностей веществами, изолирующими их от агрессивного воздействия рабочих сред, приобретает сегодня все большую популярность.

Один из самых распространенных электрохимических методов защиты деталей – нанесение на них гальванических покрытий.

Гальванизация препятствует окислению и коррозии металлов, способствует повышению их твердости и износостойкости, улучшает эстетичный внешний вид.

Гальваническое покрытие способствует лучшей термоустойчивости металлических элементов, поэтому этот метод обработки широко применяется для деталей, эксплуатирующихся при повышенных температурах.

Гальванизацию активно используют в строительстве, авиа- и машиностроении, радиотехнической и электронной промышленности.

Процессы гальванизации впервые начал изучать русский физик Борис Якоби в 1836 году. Помещая различные металлы через электролитические солевые растворы, он наблюдал, как они распадались на ионы с отрицательными и положительными зарядами. Первые оседали на аноде, а вторые – на катоде (его роль в гальванике играют металлы, которые нуждаются в защите).

Перед нанесением гальванического покрытия поверхности должны быть правильно подготовлены.

Для очищения и обезжиривания металлов существуют специальные средства, которые не вызывают их коррозии. Составы на основе органических растворителей, к примеру, Очиститель метала MODENGY, обеспечивают удаление загрязнений любой химической природы – нефтепродуктов, силиконов, консервационных средств, адсорбированных пленок газов и др. Такие средства не вредят экологии, испаряются быстро и без остатка.

Гальваническое покрытие выделяет все недостатки поверхности, поэтому на ней не должно быть сколов, царапин, раковин. В связи с этим подготовка деталей к гальванизации в большинстве случаев не ограничивается их очисткой и обезжириванием, а включает также механические методы обработки (например, пескоструйный способ, шлифовку наждачной бумаги или с помощью специальных паст).

Схема реализации гальванического покрытия металла достаточно проста.

В емкость с раствором электролита помещается очищенная деталь, нуждающаяся в защите. На нее подается отрицательный заряд – таким образом деталь берет на себя роль катода. Металл, который в дальнейшем будет служить покрытием, заряжается положительно и принимает на себя функции анода. Электрическая сеть замыкается, металл анода переносится в среде электролита к отрицательно заряженному изделию (катоду) и создает на нем тонкую защитную пленку.

Это – анодный способ гальванизации. Гальваническая изоляция, полученная таким образом, первой воспринимает разрушительное воздействие коррозии, оставляя металл нетронутым.

Катодное напыление используется значительно реже, так как даже малейшее нарушение его целостности приводит к интенсивному разрушению металла (этому способствует сама технология покрытия).

В зависимости от вида покрываемых изделий (их размера, конструкции и пр.), а также производственных задач гальванизация проводится разными способами.

Детали больших размеров обрабатываются навесу в объемных ваннах. Более мелкие элементы получают гальваническое покрытие в емкостях барабанного типа – отрицательный заряд в них подается на барабан, вращающийся в электролите. Для обработки очень мелких деталей (например, крепежа) используются колокольные ванны: они медленно вращаются, способствуя равномерному покрытию изделий защитным металлом.

От плотности тока, проходящего через электролит, во многом зависит структура формируемого осадка. Эта величина измеряется как отношение силы тока к единице поверхности обрабатываемой детали.

Необходимо помнить, что при слишком высокой плотности тока образуется большое количество порошковых отложений, негативно влияющих на качество покрытия. Именно поэтому процесс гальванизации требует постоянного контроля.

Слой готового гальванического покрытия может иметь толщину от 6 до 20 мкр – она определяется особенностями участвующих в гальванизации материалов. Уровень адгезии металлического сплава с поверхностями определяется с помощью специальных тестов.

В зависимости от сфер применения готовых изделий на них наносят гальванические покрытия разных видов:

В некоторых случаях гальванизированием восстанавливают первоначальный вида изделий после их длительной эксплуатации или хранения.

В зависимости от металлов, которые применяются в качестве покрытий, выделяют следующие типы гальванизации.

Покрытие металлов медным купоросом способствует повышению их прочности и улучшению токопроводящих качеств (омедненные металлы часто используются в производстве электропроводников).

Однако в связи с тем, что медное покрытие слабо противостоит коррозии и со временем окисляется, омеднение чаще всего является промежуточным процессом, предваряя другие наслоения.

Обработка металлов хромом повышает их прочность и устойчивость в условиях агрессивной внешней среды. Тонкая хромовая пленка обладает не только защитными, но и эстетическими качествами, что позволяет ей улучшать внешний вид поврежденных деталей и восстанавливать их первоначальные параметры.

Немного изменяя технологию хромирования, получают гальванические покрытия с различными параметрами и свойствами. Серое матовое покрытие увеличивает твердость металла, но не способствует его износоустойчивости. Блестящее обеспечивает и то, и другое. Пластичный слой молочного цвета придает поверхности эстетичный внешний вид, коррозионную устойчивость, но не упрочняет металл.

Тонкая пленка цинка придает металлам блеск, предотвращает образование окислов и коррозии.

По сравнению с горячим и холодным цинкованием, гальванический метод нанесения цинка позволяет добиться максимально точной толщины барьерного слоя, его отличного сцепления с металлом (на молекулярном уровне), идеально гладкой структуры и декоративности.

Покрытие цинкосодержащими составами особенно популярно в автомобильной и строительной индустрии. Цинком обрабатывают кузовы автомобилей, трубы, емкости, кровельные и опорные конструкции.

Слой никеля надежно защищает металлические детали от ржавчины, образующейся под воздействием внешней среды, а также от коррозии, вызванной химически агрессивными веществами – щелочами, кислотами, солями.

Никелированные изделия демонстрируют высокую устойчивость к истиранию и механическим повреждениям.

Гальваническое покрытие латунью применяют для защиты изделий от коррозии и их декоративной отделки.

Латунирование обеспечивает прочное сцепление деталей из стали и алюминия с резиной. Латунь повышает антифрикционные характеристики титана и некоторых сплавов.

Золото и серебро придают металлическим изделиям более привлекательный внешний вид, высокие отражающие свойства, защищают их от неблагоприятных внешних факторов, предотвращают коррозию, увеличивают твердость и улучшают токопроводящие качества.

Такое метод обработки нередко применяются в электротехнической, радиоэлектронной, а также ювелирной промышленности.

Покрытие родием способствует высокой устойчивости деталей к химически агрессивным средам, а также их механической стойкости. Родирование придает изделиям декоративный вид, предотвращает окисление и тусклость серебряных предметов.

Гальванизация оловом применяется для алюминия, цинка, стали, меди. Этот материал придает металлическим деталям прочность и твердость.

Наряду с гальванизацией используется множество других методов обработки металлов в целях увеличения их прочности и коррозионной стойкости: закалка, чеканка, рекристаллизация, обкатывание, газопламенное напыление и др.

Сравнительно новым, но не менее эффективным способом защиты металлических деталей от разрушения под действием агрессивных внешних факторов является применение специальных антифрикционных покрытий (АФП).

По внешнему виду АФП напоминают краски, однако вместо пигментов содержат твердые смазочные вещества. На поверхностях они образуют тонкую сухую пленку с очень низким коэффициентом трения и высокой несущей способностью – особенно это важно для металлических деталей, подверженных воздействию экстремальных нагрузок, давлений и температур.

Антифрикционные твердосмазочные покрытия (АТСП) выпускает российская компания Моденжи. Более 20 видов АТСП с добавлением дисульфида молибдена, поляризованного графита, политетрафторэтилена (ПТФЭ) и других твердых смазочных веществ, а также органических и неорганических связующих компонентов используются в самых различных промышленных отраслях, включая нефтедобычу, авиатехническую сферу, автомобилестроение и др.

Композиционный слой, который покрытия формируют на металлических деталях, представляет собой полимерную матрицу, в ячейках которой расположены высокодисперсные частицы твердых смазок. Они заполняют микронеровности поверхности, увеличивая ее опорную площадь и несущую способность.

АТСП характеризуются высоким сопротивление сжатию и малым сопротивлением сдвигу, поэтому коэффициент их сухого трения при контактных давлениях, соизмеримых с пределом текучести материала основы, насчитывает всего несколько сотых.

Твердосмазочные покрытия обладают высокими противозадирными свойствами и несущей способностью до 2500 МПа, работают при температурах от -200 °C до +560 °C. Благодаря технологии сухой нелипкой смазки АТСП эффективны в запыленных условиях. Они устойчивы к любым химически агрессивным средам, работоспособны даже в условиях вакуума и радиации.

В современном мире большую популярность получила процедура обработки металлов различными веществами, которые изолируют их от агрессивного воздействия рабочих сред.

Очень часто для этих целей применяется гальванизация – электрохимический метод нанесения металлической пленки, препятствующей окислению и коррозии поверхностей, придающей им твердость, износостойкость и эстетичный внешний вид.

Гальванизация способствует лучшей термоустойчивости металлов, поэтому этот метод обработки широко применяется в тех отраслях промышленности, которые проводят технологические операции при высоких температурах.

В данной статье мы ответим на самые распространенные вопросы, связанные с гальваническим покрытием:

Гальваническое покрытие открыл русский физик Борис Якоби в 1836 году. В процессе экспериментов он пропускал металлы через водные и соляные растворы под воздействием электрического тока.

Во время прохождения через солевые растворы металлы распадались на ионы с разными зарядами. Отрицательные оседали на аноде, положительные – на катоде (как раз его роль в гальванике играют металлы, нуждающиеся в защите).

Перед началом процесса металлические поверхности тщательно очищаются от загрязнений и обезжириваются.

Предварительная подготовка изделий очень важна, от нее зависит качество гальванизирования.

Для металлических поверхностей существуют специальные средства на основе органических растворителей, которые не вызывают коррозии металла.

Например, очиститель металла MODENGY обеспечивает удаление загрязнений различной химической природы – нефтепродуктов, силиконовых масел, консервационных составов, адсорбированных пленок газов, влаги и др.

В большинстве случаев подготовка изделия к гальванике не ограничивается только очисткой его поверхности и обезжириванием. Выполняются также пескоструйная обработка и последующая шлифовка с использованием наждачной бумаги, специальных паст.

Гальваническое покрытие выделяет все недостатки поверхности, поэтому обрабатываемая деталь должна быть идеально подготовленной – без сколов, царапин и раковин.

Схема, по которой реализуется гальваническое покрытие металла, достаточно проста.

Очищенное изделие помещается в емкость с раствором электролита, на него подается отрицательный заряд (изделие становится катодом). Специальная металлическая пластина, которая послужит для образования покрытия, заряжается положительно и принимает на себя функции анода. При замыкании электрической сети металл анода (пластины) растворяется в электролите и устремляется к отрицательно заряженному изделию (катоду), на котором создает тонкую равномерную пленку.

Такой способ нанесения гальванических покрытий называется анодным. Благодаря ему при возникновении угрозы коррозии разрушению подвергается гальваническая изоляция, металл же длительное время остается нетронутым.

При катодном напылении, которое применяется значительно реже, малейшее нарушение целостности нанесенного слоя приводит к еще более интенсивному разрушению металла под ним, чему способствует сама технология покрытия.

Электролит является проводящим раствором для перемещения металлов с анода на катод. Размер емкостей с этим веществом бывает разным и зависит от производственных задач.

Изделия больших размеров удерживаются в объемных ваннах навесу. Более мелкие детали получают гальваническое покрытие в емкостях барабанного типа, в которых отрицательный заряд подается на барабан, вращающийся в электролите. Для обработки очень мелких изделий (например, метизов или других крепежных элементов) существуют колокольные наливные ванны: в процессе работы они медленно вращаются, в результате чего детали равномерно покрываются защитным металлом.

Плотность тока, проходящего через электролит, имеет большое значение, так как влияет на структуру формируемого осадка. Эта величина измеряется как отношение силы тока к единице поверхности обрабатываемой детали.

При низкой величине плотности осадка не образуется вообще, при слишком большой – порошковых отложений много, что негативно сказывается на качестве покрытия. Именно поэтому процесс гальванизации требует постоянного контроля.

Толщина гальванического покрытия на готовых изделиях обычно составляет от 6 до 20 микрон и определяется особенностями материалов, участвующих в гальванизации. Уровень сцепления металлического сплава с поверхностями определяется специальными тестами.

При проведении процесса гальванического покрытия существует понятие совместимости материалов. Все металлы в соединениях корродируют. В некоторых случаях это процесс идет замедленно. Однако существуют пары, которые соединять вместе нельзя.

Определенными трудностями сопровождается работа с алюминием и его сплавами, так как на их поверхностях присутствует окисная пленка, затрудняющая процесс гальванизации.

При гальванизации алюминия относятся сочетания: медь – никель – хром; никель – хром; свинец – олово; медь – олово. Допускается латунирование и цинкование алюминия.

Благодаря своей прочности и износостойкости гальванические покрытия получили широкое распространение в таких отраслях промышленности как:

В зависимости от целей применения готовых изделий гальванические покрытия подразделяются на защитные, защитно-декоративные и специальные.

Защитные изолируют металлические детали от воздействия агрессивных сред и предохраняют их от механических повреждений.

Защитно-декоративные препятствуют разрушению изделий под влиянием внешних факторов, а также придают им эстетичный внешний вид.

Гальванические покрытия специального назначения наносятся в целях придания деталям новых улучшенных характеристик: повышенной износостойкости и твердости, магнитных, электроизоляционных свойств.

В некоторых случаях гальванизацию используют для восстановления первоначального вида изделия после его длительной эксплуатации.

Гальваническое покрытие позволяет создавать точные копии деталей, отличающиеся даже очень высокой сложностью рельефа. Этот процесс называют гальванопластикой.

В зависимости от применяемых в качестве покрытий материалов выделяют следующие процедуры гальванизации.

Гальваническое покрытие медью (медным купоросом) способствует упрочнению металлических изделий и повышению их токопроводящих качеств. Металлы с медным покрытием часто используют для производства электропроводников.

Однако в связи с тем, что омедненные детали плохо противостоят коррозии и со временем окисляются, процесс меднения чаще всего является промежуточным и предваряет наслоение другого покрытия.

Обработка металлов хромом делает их более прочными и устойчивыми к условиям агрессивной внешней среды, позволяет улучшить внешний вид и восстановить поврежденные детали до первоначальных параметров. Хром образует на поверхностях металлов тонкую пленку, которая обладает не только защитными, но и эстетическими качествами.

В зависимости от изменений технологического режима хромирования получают гальваническое покрытие с различными параметрами и свойствами – серое матовое (увеличивает твердость металла, но не способствует его износоустойчивости), блестящее (обеспечивает износостойкость и твердость изделий), молочное пластичное (способствует эстетичности, коррозионной устойчивости металлов, но не придает им твердости).

Самый популярный вид гальванизации. Тонкая пленка цинка на поверхности металлов придает им блеск и предотвращает образование ржавчины. Цинкование особенно популярно в автомобильной и строительной индустрии. Цинком обрабатывают детали кузовов автомобилей, трубопрокатную продукцию, емкости, кровельные, в том числе опорные конструкции.

Применяют для усиления прочности легкоизнашиваемых деталей (например, медных). Железное гальваническое покрытие практически не поддается коррозии.

Использование данного метода обработки металлов является оптимальным для придания металлическому материалу устойчивости к внешним воздействиям окружающей среды. Никелевый слой надежно защищает изделия или детали машин от ржавчины, образующейся под воздействием внешней среды, а также от видов коррозии, возникающих вследствие загрязнения агрессивными средами рабочей среды – щелочами, кислотами, солями. Никелированные изделия демонстрируют высокую устойчивость к сильным механическим повреждениям, истиранию.

Нередко применяются в электротехнической и радиоэлектронной отраслях, ювелирном деле. Золото и серебро придают металлическим изделиям более презентабельный внешний вид, высокие отражающие свойства, защищают их от неблагоприятных внешних факторов, предотвращают коррозию, увеличивают твердость и улучшают токопроводящие качества.

Олово придает металлическим деталям им прочность и твердость. Гальванизация этим материалом применяется для алюминия, цинка, стали и меди.

Для того чтобы увеличить прочность и коррозионную стойкость металлов, кроме гальванизации используется множество других методов обработки: закалка, рекристаллизация, чеканка, обкатывание, газопламенное напыление, наплавка и др.

Один из самых простых, эффективных и быстрых способов обеспечить прочность и износостойкость металлических деталей, предотвратить их коррозию и разрушение под действием агрессивных внешних факторов – применение специальных антифрикционных покрытий. По внешнему виду они напоминают краски, однако вместо пигментов содержат частицы твердых смазочных веществ.

Антифрикционные твердосмазочные покрытия образуют на поверхностях тонкую сухую пленку с очень низким коэффициентом трения и высокой несущей способностью. Это особенно важно для металлических деталей, эксплуатируемых в движущихся механизмах, подверженных воздействию экстремальных нагрузок, давлений, температур.

В России такие покрытия выпускаются под брендом MODENGY.

При нанесении на поверхность они заполняют все микронеровности, тем самым увеличивая ее опорную площадь и несущую способность. Благодаря технологии сухой (нелипкой) смазки материалы MODENGY работоспособны в запыленных средах. Они устойчивы к химически агрессивным веществам, обладают высокими противозадирными свойствами, выдерживают условия вакуума и радиации.

Компания "Моденжи" выпускает более 16 видов покрытий, содержащих твердые смазочные материалы различной химической природы: дисульфид молибдена, поляризованный графит, политетрафторэтилен (ПТФЭ), дисульфид вольфрама и др.

В отличие от антифрикционных покрытий, нанесение гальванических требует применения дополнительных приспособлений. Однако учитывая, что методы гальванизации на сегодняшний день достаточно хорошо изучены и отработаны, этот процесс осуществим даже в домашних (а точнее, в гаражных) условиях – конечно, при наличии необходимого оборудования, материалов и знаний об электролизе.

В качестве источника питания домашнего гальванического устройства может выступать выпрямитель электрического тока, оснащенный регулятором выходного напряжения (чтобы изменять мощность при необходимости).

Гальванической ванной может быть любая стеклянная или пластиковая емкость. Она должна вмещать обрабатываемую деталь и требуемое количество электролита, обладать достаточной прочностью и выдерживать высокую температуру (до +80 °С).

Выбирая аноды для гальванического аппарата, следует помнить, что их площадь должна быть больше площади покрываемой поверхности.

Для создания нужной температуры электролита в домашних условиях используется нагревательный прибор с регулировкой интенсивности – например, небольшая электроплитка или утюг.

Пожалуй, единственной сложностью при «домашней» гальванизации является приобретение химических реактивов для электролитического раствора. Организации, производящие и реализующие такие вещества, могут продавать их только тем, кто имеет соответствующие разрешительные документы. Для нанесения декоративных металлизированных покрытий в продаже имеются специальные комплекты, состоящие из всех необходимых компонентов.

Хранить химические реактивы и готовую смесь нужно в стеклянной посуде с притертыми крышками.

Для проведения гальваники в домашних условиях лучше отвести нежилое помещение – гараж или мастерскую, организовать в нем качественную вентиляцию, заземлить оборудование.

Личная безопасность – самое важное правило, которого следует придерживаться. Поэтому обязательным является использование при работе респиратора, резиновых перчаток, клеенчатого фартука и специальных очков.

Его участники – ток, основа, электролит. Через последний пропускают напряжение. Электролит всегда металлический. Его частицы оседают на основу, образуя на ней тонкий слой свинца, цинка или другого элемента. Это не просто поверхностное покрытие. Атомы электролита проникают в верхние слои детали и любой другой обрабатываемой поверхности, тем самым образуя гальваническое покрытие.

Цинк является весьма активным металлом, легко реагирующим с кислыми и щелочными растворами. В паре с железом цинк является анодом, поэтому в результате коррозионных процессов, происходящих на поверхности оцинкованных деталей, растворяется цинк, а не основной металл, который не корродирует до тех пор, пока сохраняется цинковое покрытие.

Средняя скорость разрушения цинкового покрытия составляет около 1,0-1,5 мкм в год, причем по мере накопления на поверхности продуктов коррозии толщиной до 20 мкм служит своего рода дополнительной защитой.

Толщина цинкового покрытия в зависимости от условий эксплуатации устанавливается нормативно-технической документацией. В большом количестве случаев это 9-12 мкм, что обеспечивается технологическим процессом на АО “Фрязинский Экспериментальный Завод”.

Пассивация покрытия наблюдается для усиления его защитных свойств. На поверхности образуется пленка хроматов и соединений трехвалентного хрома., толщина пленки до 0,5 мкм.

Цинкование покрытия на АО “Фрязинский Экспериментальный Завод” соответствуют требованиям ГОСТ 9.301-86 «Покрытия металлические и неметаллические неорганические» и их качество обеспечивается существующим технологическим процессом.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ЦИНКОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ СОСТОИТ ИЗ СЛЕДУЮЩИХ ЭТАПОВ:

— Подготовка поверхностей деталей перед осаждением цинкового покрытия (обезжиривание, травление).

— Осаждение гальванического цинкового покрытия

— пассивация поверхности цинкового покрытия

— Межоперационной промывки

— Сушка

На АО “Фрязинский Экспериментальный Завод” используется следующая технология цинкового покрытия:

— Обезжиривание в горячем щелочном растворе

— Травка в горячей воде

— Травка в холодной воде

— Травление (снятие окалины и окислов)

— Промывка в холодной воде

— Цинкование в щелочном электролите

— Промывка в холодной воде в двух ваннах

— Пассивация цинкового покрытия в растворе трехвалентного хрома

— Промывка в холодной воде

— Промывка в горячей воде

— Сушка горячим воздухом

Гальваническое покрытие в виде слоя электролитически нанесенного металла имеет широкий спектр применения в домашнем хозяйстве (мебельная фурнитура, элементы светильников, бытовая техника, сантехника) и в промышленности, например, электролитически оцинкованные шайбы, гайки или горячеоцинкованные трубы, полные пролеты, например, ворот и заборов и т. д.

Сантехника никелированная в ванну под полированное никелирование и хромирование

7 Ручка дверная 90 и стальной ствол

Предметы, которые никогда не подвергались гальваническому покрытию.Клапанная крышка BMW из алюминия.

Задачи гальванического покрытия как декоративные (например, в светильниках или абажурах), так и защитные (например, оцинкованный лист на крышах). Очень часто оба свойства объединяют для создания защитно-декоративного покрытия. Классический пример тому – сантехника или декоративные элементы в автомобилях (зеркала, крылья, дверные ручки и т. д.)

Также существуют слои, задачей которых является улучшение параметров поверхности (техническое хромирование).Слои технического хрома на осях цилиндров или поршней предназначены для упрочнения поверхности, что необходимо по технологическим причинам.

Для производства гальванических покрытий требуется достаточно сложное оборудование. В настоящее время на польском рынке есть гальванические заводы, которые функционируют как отдельные заводы, очень часто ремесленные и гальванические заводы, которые являются отдельными подразделениями крупных предприятий.

Рыночный спрос ставит новые задачи перед гальваническими заводами.Она мобилизует на поиск новых решений. Потенциальные клиенты хотят получить комплексную услугу «из одних рук». Ни один гальванический завод не делает всего, а потребности заказчиков вынуждают к сотрудничеству более мелкие заводы, которые являются потенциальными конкурентами друг другу. Для одного и того же клиента один гальванический цех выполняет, например, золочение, а другой - латунирование.

Практически каждый завод готов к обработке детали с самого начала, начиная с начальной механической подготовки поверхности.Это очень важный фактор, влияющий на дальнейший внешний вид обрабатываемого элемента. Хороший полировщик на гальваническом заводе очень ценен. Полировке сложно научиться теоретически, главное – практика. На крупных предприятиях полировальные работы составляют отдельные цеха (например, производство сантехники).

Чем более полированная поверхность, тем лучше конечный результат (при условии, что мы хотим получить блеск). Недостатки полировки можно увидеть после завершения процесса покрытия, рассматривая деталь при дневном свете.Элемент сантехники, показанный на Фото 1, был никелирован в ванне для блестящего никелирования до толщины около 15 мкм и хромирован. Как видно, удовлетворительный эффект получен. Если быть точным: клиент доставил транспорт латунных стяжек со старым покрытием (механические дефекты), снятым анодным способом в серной кислоте плотностью 1,64 кг/дм3. Носик, конечно, потом хорошо отполировали. Из собственной практики я обращаю внимание на любые мелкие поры, которые становятся видны только после тщательного изучения необработанной детали.Это частая причина так называемого питтинг Пузырь газа, выделяющийся в процессе никелирования на детали, не отрывается легко (он «сидит» в полости), из-за чего никель обрастает пузырем вокруг него, и в результате мы получаем игольчатый прокол. Такое явление в случае смесителя для ванной дисквалифицирует продукт. Гальваник в беде. Оболочка загружается. Заготовку еще раз отполировать, а затем – никелировать и хромировать. Для порядка следует отметить, что причины питтинга могут быть разными: o загрязнение ванны разрыхляющими отбеливающими добавками, o негерметичность гальванического фильтра (фильтр подсасывает воздух, образующий с ванной воздушную эмульсию). ), соли низкой чистоты, применяемые в ванне (гальваники часто для снижения затрат покупают самые дешевые технические соли, что потом берет реванш и, как следствие, увеличивает затраты за счет убытков и подрыва авторитета завода в глазах заказчика) .То же самое верно и для никелевых анодов; o введение в ванну примесей, образующихся в результате вулканизации резины, которой является футеровка ванны или фильтрационного бака. В настоящее время от прорезиненных ванн отказываются в пользу стальных, облицованных, например, полипропиленом, поливинилхлоридом или поливинилиденфторидом, или даже целых ванн из пластика.

.

Гальваническое покрытие представляет собой процесс электролитического осаждения металлов на поверхность металлических или неметаллических изделий.

Гальванические покрытия в первую очередь защищают от коррозии или придают заданной поверхности продукта соответствующие механические свойства, необходимые для данного применения. Гальванические покрытия тонкие, плотные, равномерно толстые и эстетичные.

1. Погружение в раствор соли металла, которым мы хотим покрыть изделие.

В зависимости от типа покрытия положительный полюс крепится к оцинкованному изделию или ко второму электроду. Поток тока разлагает соль на металл, покрывающий изделие, и выделяет газ на втором электроде.

2. Осаждение соли более благородного металла (например,меднение железа) без использования электричества

Цинк - покрытия чаще всего используются для защиты стали и чугуна. Это дешевый металл, он легко наносится различными способами, а полученные покрытия обладают высокой стойкостью. Метод гальванического цинкования обычно используется для покрытия прецизионных деталей. Вторым способом нанесения цинковых покрытий является негальванический способ, который называется горячим цинкованием.Он заключается в погружении изделия в ванну с горячим жидким цинком. Противопожарные покрытия толще и более устойчивы к погодным условиям. Эта технология обычно используется для покрытия столбов и заборов. Из-за высокой температуры процесса происходит термическая деформация изделия с покрытием. Горячий цинк имеет характерный внешний вид с более светлыми и более темными пятнами.

Кадмий - из-за своей токсичности используется все реже и реже.

- получают из металлов с потенциалом электрода более электроположительным, чем потенциал основного металла. В случае стали в качестве подложки чаще всего используются покрытия из меди, никеля, хрома и свинца. Такие покрытия защищают основной металл только в том случае, если они полностью герметичны. Наиболее распространенными металлами для производства катодных покрытий на стали являются:

Медь - спорадически используется отдельно для производства защитных покрытий, но в основном используется в качестве промежуточного слоя между сталью и никелем или хромом.

Никель - Покрытия широко используются для защиты изделий из стали, цинка или латуни от электрохимической коррозии, эрозии или истирания. В основном они наносятся электрохимическими или химико-химическими методами.

Хром - из-за пористости электролитических покрытий и склонности их к растрескиванию на подслой никеля наносят обычный хром, а также т.н. двойное хромирование или многослойное покрытие.Хромовые покрытия устойчивы к коррозии в естественных и промышленных средах. Различают декоративные покрытия и технические покрытия, направленные на улучшение механических параметров поверхности.

Свинец - покрытия наносят огневым, гомогенным, электролитическим и термическим способами напыления. Свинцовые покрытия устойчивы к атмосферной коррозии при температуре до 100 градусов Цельсия, к оксидам серы, серной кислоте и сероводороду.[С. Хорник и др. 1989, стр. 149-150]

Олово - как и в случае с цинковыми покрытиями, может быть оцинковано и подвергнуто горячему цинкованию. Используется для покрытия упаковки, контактирующей с пищевыми продуктами.

Серебрение и золочение - технологический процесс для обоих металлов очень похож. Они обладают очень хорошими антикоррозийными свойствами. В электронике контакты позолочены из-за отсутствия риска их окисления, что приведет к отсутствию контакта в разъеме.

Алюминий - чистый алюминий имеет более низкий электрохимический потенциал, чем сталь, но потенциал оксида алюминия выше, поэтому это катодное покрытие [англ. механика Т1 стр. 1397] Алюминиевые покрытия обязаны своей пассивирующей прочностью. Алюминий (Алюминий — название сплава, состоящего из нескольких десятков процентов алюминия) в результате химической реакции с кислородом превращается в оксид алюминия (Al2O3), характеризующийся высокой твердостью и температурой плавления 2072оС, что обычно значительно превышает температуру плавления материала, на который наносится оболочка.Эти покрытия обычно наносят не гальваническим способом, а огневым или распылительным.

Метод гальванического покрытия - наиболее часто используемый на сегодняшний день метод с нанесением драгоценных металлов с помощью электрического тока. Гальваническое покрытие , т. е. покрытие предметов тонким слоем золота, серебра, платины, родия и др., осуществляется с целью придания предметам из неблагородных металлов стойкости к внешним воздействиям и придания им большей ценности, а также для придания драгоценным металлические изделия более приятный внешний вид.

Способ анодирования - процесс получения на поверхности изделия слоя оксида алюминия, свойства которого заметно отличаются от свойств металла. Пассивация алюминия - это явление, которое позволяет существовать процессу анодирования алюминия. По полученному эффекту можно выделить твердое анодирование и декоративное анодирование .

- Жесткое анодирование позволяет получить более твердую поверхность, чем алюминий, на котором он был изготовлен.Это применимо, когда детали подвергаются истиранию.

- Декоративное анодирование широко применяется в предметах быта. Обычно это цветное анодирование. Анодирование повышает коррозионную стойкость. На поверхности алюминия в атмосферном воздухе автоматически образуется слой оксида алюминия, но он будет тоньше и менее прочный, чем слой, полученный электрохимически.

. Компания METALPLAST Karo Złotów, отвечая ожиданиям клиентов, следуя последним тенденциям на рынке скобяных изделий и желая улучшить свое предложение в области защитных покрытий, модернизировала две гальванические линии и внедрила новую технологию гальванизации гальванических покрытий.

Современные линии позволили внедрить лучшие доступные технологии. Полученное в настоящее время качество покрытия соответствует ожиданиям самых требовательных клиентов в отношении свойств и эстетики продукта.Новое гальваническое покрытие - РАДУГА-ЭКО по сравнению с ранее использовавшимся - SILVER STRONG, отличается повышенными техническими параметрами, а также лучшим визуальным эффектом. Таким образом, покрытие RAINBOW-ECO не только выполняет функции высокой защиты от коррозии, но и значительно улучшает эстетику поверхности с покрытием.

Процесс цинкования проходит в несколько этапов: тщательная подготовка и обезжиривание поверхности, щелочное цинкование, нанесение пассивации и лака.Внедрена новая концепция предварительной обработки, в которой изменен порядок процессов очистки и усовершенствованы процессы электрохимического обезжиривания. Для обеспечения высокого и постоянного качества опытный персонал проводит непрерывный анализ и контроль процесса.

Покрытие РАДУГА - ЭКО характеризуется:

Введение лака уменьшило трение между механическими элементами и повысило устойчивость фурнитуры к царапинам.

Применены новые экологические технологии путем введения толстослойной пассивации без шестивалентного хрома (в соответствии с рекомендациями Евросоюза). Таким образом, гальванический завод стал экологически безопасным и безопасным для людей. Видимая на покрытии переливчатость, в просторечии говоря «радуга», является результатом применения толстослойной пассивации, гарантирующей высокую коррозионную стойкость.

После модернизации производительность цеха цинкования значительно возросла, а мощность обработки увеличилась, благодаря чему он может предоставлять услуги цинкования для сторонних организаций.

Реклама

.Мы можем найти повсюду оцинкованные предметы - наш повседневный спутник. Гальваника, то есть нанесение металлических покрытий, придает изделиям новые свойства. Посмотрите, где это применяется!

Цех гальваники выполняет нанесение металлических покрытий. Здесь металлические детали покрыты очень тонким и прочным гальванопокрытием.Это достигается благодаря использованию электрохимических явлений, а точнее - осаждению частиц металла на поверхность, благодаря протеканию тока в так называемых гальваническая ванна. Об этом вы узнаете далее в этой статье.

Гальванические покрытия обладают многими преимуществами. Гальваническое покрытие объектов служит по крайней мере одной из этих трех целей:

Что касается защиты, то наиболее распространенной причиной нанесения гальванического покрытия является защита продукта от коррозии.Еще одним аспектом является защита от механических повреждений и повреждений в результате дальнейшей обработки, например, пайки. Кроме того, покрытия значительно повышают эстетичность изделия. Хромирование и позолота являются наиболее распространенными декоративными покрытиями. Иногда продукты требуют определенных физических свойств, например. повышение электропроводности и сопротивления истиранию.

Гальванические изделия повсюду. Одним из самых распространенных видов является оцинковка, которая защищает железо, чугун и сталь от коррозии.Хром — очень популярное покрытие — его можно найти на сантехнике и кухонном оборудовании, а также в автомобильной промышленности.

На кухне вы найдете банки и пакеты, покрытые слоями элегантной жести. Его использование в гастрономии связано с тем, что соединения олова не токсичны. Мы часто имеем дело с изяществом в электронике. Благодаря своим физическим свойствам компоненты с золотым покрытием имеют более высокую проводимость тока. Именно поэтому контакты кабелей наушников позолочены.

Золото, наряду с серебрением и хромированием, является одним из самых популярных покрытий, улучшающих эстетику обрабатываемой поверхности.

Несколько реже мы встречаемся с предметами, подвергнутыми фосфатированию. Интересно, что эти соединения превращают металлическое покрытие в неметаллическое. Пористая оболочка защищает напр. движущиеся части машин от трения. Такое покрытие предотвращает прямой контакт металлов, что в некоторых случаях необходимо для правильного функционирования механизма.

Основой гальваники является гальваническая ванна. Это раствор соли металла, из которого должно быть сформировано покрытие, и различных добавок, влияющих на проводимость раствора.Благодаря этому гальваническая ванна проводит электричество, т.е. является электролитом. Предметы, подлежащие цинкованию, помещают в ванну вместе с электродами, через которые пропускают электрический ток. Происходит электрохимическая реакция – металлы выделяются из раствора, образуя на заготовке тонкое и прочное покрытие. Его качество зависит главным образом от состава раствора, а значит, и от добавок и их пропорций. Они отвечают за равномерность покрытия и стойкость покрытия.

Красный.

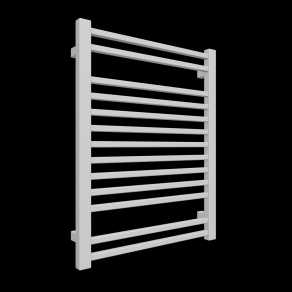

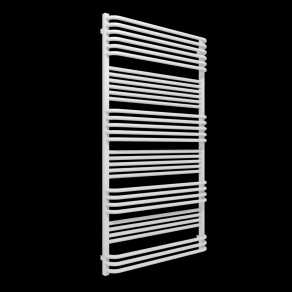

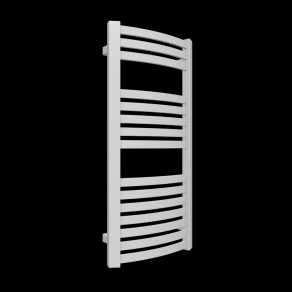

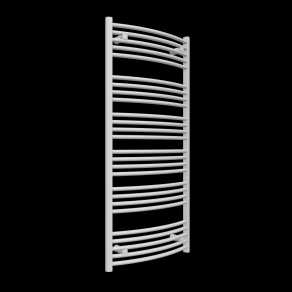

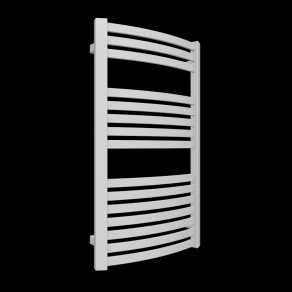

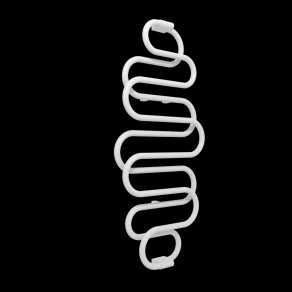

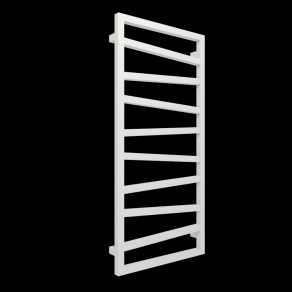

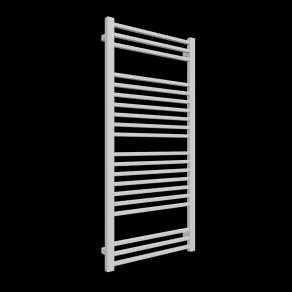

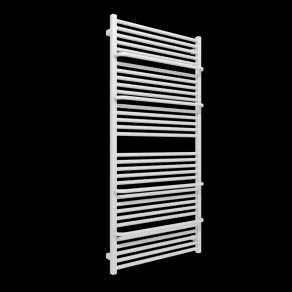

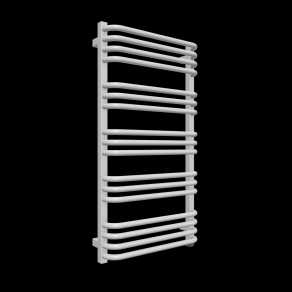

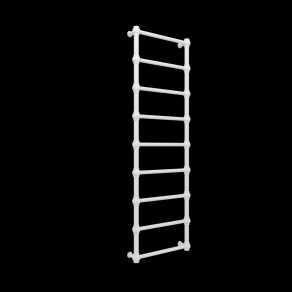

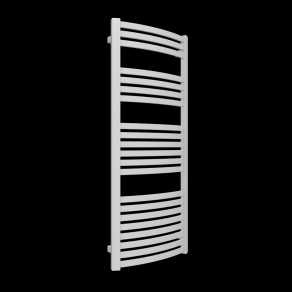

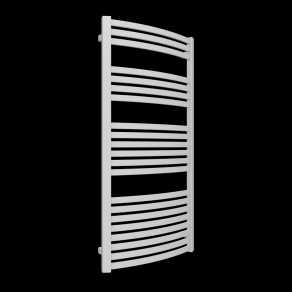

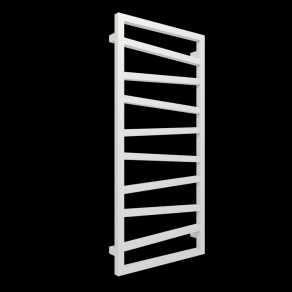

.При выборе радиатора для ванной стоит обратить внимание на покрытие, в котором он был отделан.

Модные с некоторых пор радиаторыChrome имеют красивый внешний вид, но следует знать, что гальваническое покрытие отличается от окрашенного не только внешним видом . Во-первых, хромированные радиаторы на 30% менее эффективны, чем , чем радиаторы, покрытые лаком. Кроме того, хром более подвержен повреждениям по сравнению с лаковым покрытием.

Доступные хромированные радиаторы:

JADE-M 1149/400 Хром SX

JADE-M 555/400 Хром SX

BONE 760/500 Хром SX

ПОЛА 780/500 Хром SX

JADE-M 555/400 Хром SX

BONE 760/600 Хром SX

POLL-MK 1481/800 Хром GD

DEXTER 860/400 Хром SX

ДОМИ 1116/500 Хром SX

DEXTER 860/500 Хром SX

PERLA E 1360/500 Хром EX

ЗИГЗАГ 1070/500 Хром ZX

SPIRO 1062/450 Хром E7

МАЙК 460/230 Хром E1

МАРЛИН 600/430 Хром Z8

EASY ONE 1600/200 Хром S8

BONE 1260/600 Хром Z8

ПОЛА 1180/600 Хром Z1

FIONA 660/430 Хром SX

ЛИМА 1460/700 Хром E8

ALEX ONE 760/500 Хром E8

РЕТРО 1540/504 Хром E8

FIONA 900/500 Хром E1

FIONA 900/500 Хром E1

DEXTER 1220/500 Хром SX

DEXTER 1220/600 Хром SX

МАЙК 460/230 Хром E8

FIONA 900/430 Хром SX

ПЕРЛА 1360/500 Хром ZX

ЗИГЗАГ 1070/500 Хром Z8

МАРЛИН 780/530 Хром SX

JADE-M 555/400 Хром SX

JADE-M 555/400 Хром E8

Поэтому при выборе данного вида отделки всегда стоит выбирать от надежного производителя , использующего самые высокие стандарты производства.Терма использует решения для защиты хромированных радиаторов от риска коррозии, трещин и обесцвечивания в соответствии с самыми высокими и самыми современными стандартами в мире. Радиатор защищен от хромирования двумя защитными слоями. Первый слой - медный, обладает очень хорошей герметичностью, отвечает за подготовку адекватной адгезии и является идеальной защитой от коррозии. Второй слой – никель, который является грунтом для нанесения хромового покрытия и обеспечивает дополнительную антикоррозийную защиту.

Если вы решили использовать хромированный радиатор , помните, что его поверхность нельзя чистить средствами, содержащими хлор , и не использовать абразивные чистящие средства.

Радиатор Lima с гальваническим покрытием

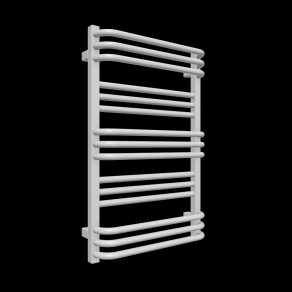

Радиатор Pearl с гальваническим покрытием

.

Гальваническая обработка

Гальваническая обработка Когда материал должен иметь определенные визуальные и защитные параметры, гальваническая обработка часто является лучшим решением. По соответствующей технологии создается специальное металлическое покрытие. Таким образом, вы можете быть уверены, что риск коррозии значительно снижается. Это, в свою очередь, приводит к снижению потерь.

Гальваническое покрытие означает не только большую коррозионную стойкость. Он также защищает землю от ударов или истирания. В ходе процесса на подложке образуется покрытие, которое с точки зрения защиты от коррозии аналогично оцинковыванию стали. Однако, когда дело доходит до защиты от других упомянутых факторов, гальваническое покрытие намного лучше.

Технология гальванического покрытия впервые используется, когда подложка должна иметь специальную защиту.Однако стоит подчеркнуть, что это также полезно, когда речь идет об увеличении визуальной ценности. В декоративных покрытиях недостатка нет. Гальваническое покрытие возможно на металлах и металлических сплавах, а технологию можно использовать даже для более сложных форм. Глядя сквозь призму этих свойств, несложно заметить, что гальванопокрытие значительно увеличит срок службы всех деталей, которые ему подвергаются. Поэтому это хорошее решение там, где субстрат подвергается воздействию вредных факторов и их замена будет проблематичной.В конечном итоге это будет означать экономию.

Процесс цинкования происходит в гальванической ванне. Он заключается в том, что определенные детали, на которые должно быть нанесено покрытие, погружаются в электролит с ионами металлов. Для достижения наилучших результатов каждый элемент перед купанием необходимо тщательно очистить и обезжирить. В противном случае на месте загрязнения не образуется никакого покрытия.

В гальванической ванне через электролит протекает постоянный ток. Именно благодаря этому ионы могут осаждаться на поверхности подложки. Важно не только, чтобы ток был постоянным, он должен иметь еще и хорошую плотность. Кроме того, внимание уделяется таким параметрам, как температура электролита и выход по току. В зависимости от металла можно сказать, что образуется анодное или катодное гальваническое покрытие.

.ВСЕ НАШИ ПРОДУКТЫ МОЖНО ПОКРЫТЬ ЗАЩИТНЫМ ПОКРЫТИЕМ В ФОРМЕ:

КОНСЕРВИРОВАННОЕ МАСЛО

ЦИНКОВАНИЕ (ЭЛЕКТРОЛИТИЧЕСКОЕ) согласно DIN EN ISO 4052

Гальванические цинковые покрытия обычно используются в качестве защитных покрытий. Антикоррозионные свойства этих покрытий в значительной степени зависят от их толщины.

Стандартная толщина цинковых покрытий, используемых на нашем заводе по цинкованию, составляет 5 мкм. По желанию заказчика мы также предлагаем покрытия другой толщины в зависимости от потребностей и области их применения. Рекомендуемая толщина цинкового покрытия в зависимости от предполагаемых условий эксплуатации представлена в таблице .

При выборе толщины покрытия следует учитывать дополнительные агрессивные факторы, такие как: конденсация паров воды, наличие агрессивных газов и паров, наличие растворов электролитов, пыли, пыли и песка.

Физические, химические и механические свойства цинковых покрытий влияют на характеристики изделий. Эти свойства ограничивают применение покрытий в пищевой промышленности и для изделий, требующих высокой твердости поверхностного слоя. В таких случаях цинковые покрытия заменяют другими, адаптированными к конкретным условиям работы. В ряде случаев специально подготовленная технология цинковых покрытий позволяет получить защитно-декоративный эффект, особенно рекомендуется, когда не требуется высокая стойкость покрытия.

Конверсионные покрытия - хроматирование

Для повышения защиты от коррозии цинковые покрытия подвергают конверсионному хроматированию (пассивированию). Конверсионное хроматирование также позволяет получить защитно-декоративный эффект, особенно в тех случаях, когда не требуется высокая износостойкость покрытия. Мы используем белые и желтые покрытия для нашей продукции.

Принимая во внимание цвет полученных хроматных покрытий, следует отметить, что золотисто-желтые покрытия обладают значительно более высокой коррозионной стойкостью, чем прозрачные и бесцветные покрытия.Хроматные покрытия имеют относительно низкую износостойкость. Особенно это касается более толстых черных покрытий. После высыхания повышается износостойкость. Бесцветные и белые покрытия наименее подвержены истиранию.

ГОРЯЧЕЕ ОЦИНКОВАНИЕ согласно DIN EN ISO 10684

МЕХАНИЧЕСКОЕ ОЦИНКОВАНИЕ ПЛОСКИХ ПРОДУКТОВ - DACROMET в соответствии с DIN EN ISO 10683

Dacromet представляет собой тонкое неэлектролитическое покрытие на водной основе для защиты от коррозии стали, стального литья или других сплавов железа.Покрытие включает цинковые и алюминиевые чешуйки в хромовом клее и встроенный смачивающий агент. Крышка серебристая, металлик. Покрытие получают водным диспергированием цинковых, алюминиевых и хроматных пластин.

Дакрометирование представляет собой процесс диспергирования в воде погружением или напылением, что практически полностью исключает риск водородной коррозии. Покрытие пассивируется в процессе производства и обеспечивает высокую коррозионную стойкость.

Наиболее популярным типом Dacromet является Dacromet 500, который все чаще используется для защиты крепежных изделий от коррозии.

Преимущества:

Коррозионная стойкость DACROMET 500 зависит от толщины покрытия и комбинации нескольких механизмов

Толщина покрытия:

тип А: вес покрытия > 24 г/м2, средняя толщина 5-7 мкм

тип В: масса покрытия > 36 г/м2, средняя толщина 8-10 мкм

Покрытия большей толщины могут использоваться для увеличения долговечности защиты от коррозии с течением времени.

ПЛАСТИНЧАТОЕ ЦИНКОВАНИЕ - ХИМИЧЕСКОЕ ПОКРЫТИЕ ZINTEK

Пластинчатое цинкование — технология химического нанесения цинковых/алюминиевых покрытий типа ZINTEK , отвечающая самым высоким требованиям коррозионной стойкости. Может заменить такие покрытия, как Dacromet, Riwdac, Geomet, Delta-Tone 9000, Delta Protect.

базовое покрытие по технологии ZINTEK – тип лака, содержащий «чешуйки» цинка и алюминия.Все это вступает в реакцию со стальной поверхностью, образуя после нагревания прочное, проводящее и нетоксичное цинково-алюминиевое покрытие. Механизм защиты от коррозии такой же, как и в случае гальванического цинкового покрытия (анодная защита). Нанесенный слой не содержит свинца, ртути, кадмия и хрома. Так как покрытие наносится иммерсионным методом (без электричества), подложка не гидратируется. Базовый слой может быть серебристым или черным.

Отделка (герметик) - Базовые покрытия ZINTEK могут быть обработаны нанесением подходящего неорганического или органического герметика.Такой набор покрытий обеспечивает достижение очень высокой коррозионной стойкости, также можно получить - путем введения соответствующей добавки - покрытия с регулируемым моментом усилия, необходимым при завинчивании шурупов. Органические уплотнения также могут быть окрашены в различные цвета по палитре RAL .

Преимущества и преимущества Zintek

НИКЕЛЕВЫЕ ПЛАСТИНЫ

Никель — серебристо-белый металл. Никелевое покрытие является катодным покрытием, поэтому представляет собой слой, защищающий сталь от коррозии. Кроме того, образующийся на никелевом покрытии пассивный оксидный слой защищает его от агрессивного воздействия кислот. Никелевое покрытие имеет:

ХРОМ

Хром – металл серебристого цвета с голубым оттенком.Полученные хромовые покрытия обладают высокой твердостью и стойкостью к истиранию. По применению электролитические покрытия делятся на:

защитно-декоративное - нанесение хрома в качестве наружного слоя двухслойного Ni/Cr или трехслойного Cu/Ni/Cr покрытия

технический - твердый - для технических целей, только хромовое покрытие

наносится непосредственно на стальМЕДЬ

Медь — мягкий пластичный металл красного цвета.Медный подслой в системе декоративно-защитного покрытия улучшает коррозионную стойкость изделий и их внешний вид. Меднение отличается высоким глянцем, хорошими свойствами выравнивания и значительной глубиной

МОСТЫ

Латунные покрытия, благодаря своему эстетичному виду, в основном используются в декоративных целях.Латунье — нанесение гальванического покрытия из латуни с содержанием Cu более 65 % на поверхности металлических элементов, преимущественно изготовленных из стали и цинковых сплавов. Латунные снаряды делим на

СЕРЕБРО

Серебро— благородный серебристо-белый металл, ковкий, хорошо проводящий тепло и электричество.Характеризуется отличной адгезией к покрытиям и большим количеством центров электрокристаллизации на поверхности изделия с покрытием

ФОСФАРИЗАЦИЯ ИЛИ ФОСФАТИЗАЦИЯ

Фосфатирование – химическое или электрохимическое получение защитного фосфатного покрытия на поверхности металлов в горячих растворах фосфата и фосфорной кислоты. Преимущества фосфатного покрытия:

ОК СВЯЗКА

Оксидация (чернение стали) - химический процесс, заключающийся в образовании на поверхности стали слоя черных оксидов, который эффективно защищает от коррозии и одновременно придает поверхности черный декоративный цвет, распространяется только на сталь элементы, отливки из стали и чугуна.Окисление проводят по методу:

Дополнительную информацию о защитных покрытиях можно найти на веб-сайте http://www.cynkownia.info/ или в Техническом руководстве — Защитные покрытия

.