Категория:

Рубка металла

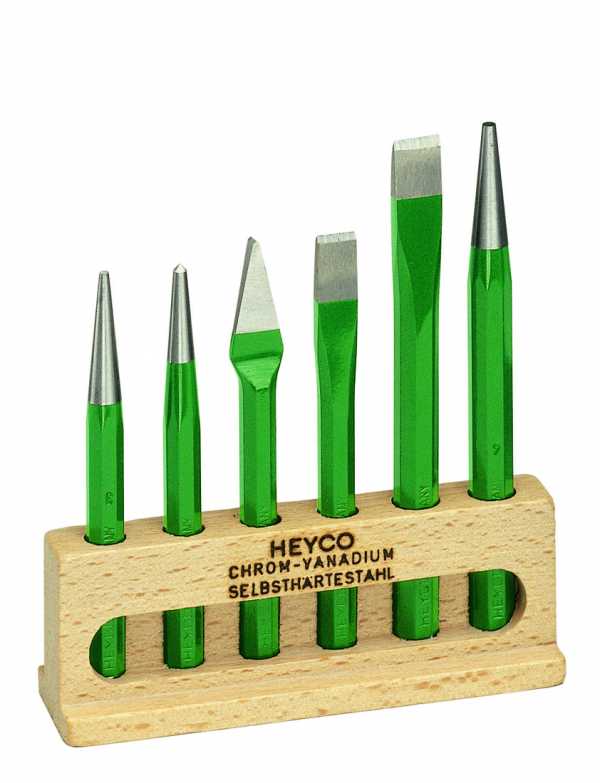

Рубкой называется обработка металла режущим и ударным инструментом, в результате которой удаляются (срубаются, вырубаются) излишние слои металла или разрубается на части металл, предназначенный для дальнейшей обработки и использования. В качестве режущего инструмента в слесарном деле употребляется обычно зубило или крейдмейсель, а в качеству ударного инструмента — простые или пневматические молотки.

При помощи рубки можно производить:

— удаление (срубание) излишних слоев металла с поверхностей заготовок;

— выравнивание неровных и шероховатых поверхностей;

— удаление твердой корки и окалины;

— обрубание кромок и заусениц на кованых и литых заготовках;

— обрубание после сборки выступающих кромок листового материала, концов полос и уголков;

— разрубание на части листового и сортового материала;

— вырубание отверстий в листовом материале по намеченным контурам;

— прирубание кромок в стык под сварку;

— срубание головок заклепок при их удалении;

— вырубание смазочных канавок и шпоночных пазов.

Рубка производится в тисках, на плите или на наковальне; громоздкие детали могут обрабатываться рубкой в месте их нахождения. Для рубки лучше всего подходят стуловые тиски; на параллельных тисках производить рубку не рекомендуется, так как их основные части — губки, изготовленные из серого чугуна, часто не выдерживают сильных ударов и ломаются.

Обрабатываемая рубкой деталь должна быть неподвижна. Поэтому небольшие детали зажимают в тиски, а крупные детали кладут на верстак, плиту или наковальню или же ставят на пол и хорошо укрепляют. Независимо от того, где производится рубка, установка деталей по высоте должна быть сделана в соответствии с ростом работающего.

Приступая к рубке, слесарь прежде всего подготовляет свое рабочее место. Достав из верстачного ящика зубило и молоток, он кладет зубило на верстак по левую сторону тисков режущей кромкой к себе, а молоток — с правой стороны тисков бойком, направленным в сторону тисков.

При рубке надо стоять у тисков прямо и устойчиво, так, чтобы корпус был левее оси тисков.

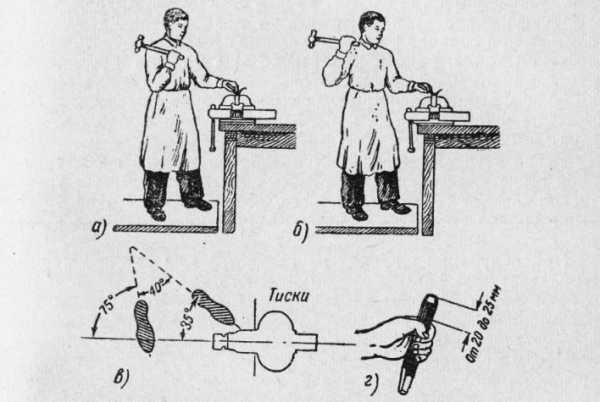

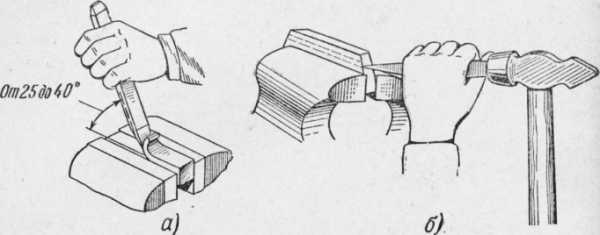

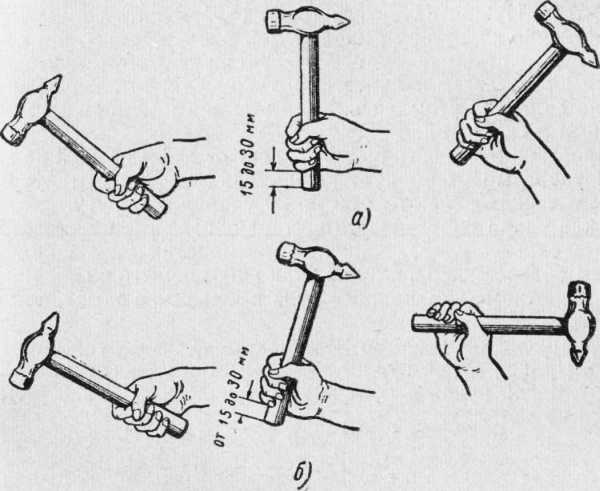

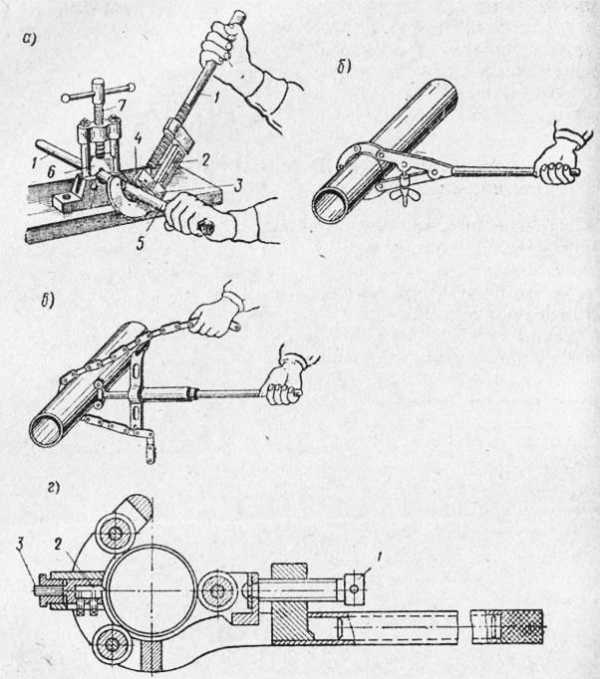

Рис. 1. Прием рубки: а — локтевой замах, б — плечевой замах, в — правильное положение ног работающего при рубке, г — держание зубила

Левую ногу выставляют на полшага вперед, а правую, которая служит главной опорой, слегка отставляют назад, раздвинув ступни ног под углом примерно так, как показано на рис. 1, в.

Зубило держать в руках так, как показано на рис. 1, г, свободно, без излишнего зажима. Во время рубки смотрят на рабочую часть зубила, точнее, в место рубки, а не на ударную часть, по которой ударяют молотком. Рубить надо только остро заточенным зубилом; тупое зубило соскальзывает с обрубаемой поверхности, рука от этого быстро устает, в результате теряется правильность удара.

Глубина и ширина снимаемого зубилом слоя металла (стружки) зависят от физической силы работающего, размеров зубила, веса молотка и твердости обрабатываемого металла. Молоток выбирают по весу, величину зубила — по длине его режущей кромки. На каждый миллиметр длины режущей кромки зубила требуется 40 г веса молотка. Для рубки обычно употребляют молотки весом 600 г.

В зависимости от порядка операций рубка может быть черновой и чистовой. При черновой рубке сильными ударами молотка снимают за один проход слой металла толщиной от 1,5 до 2 мм. При чистовой рубке за проход снимают слой металла толщиной от 0,5 до 1,0 мм, нанося более легкие удары.

Для получения чистой и гладкой поверхности рекомендуется при рубке стали и меди смачивать зубило машинным маслом или мыльной водой; чугун следует рубить без смазки. Хрупкие металлы (чугун, бронза) надо рубить от края к середине. Во всех случаях при подходе к краю детали не следует дорубать поверхность до конца, надо оставлять 15—20 мм для продолжения рубки с противоположной стороны. Этим предупреждается скалывание и выкрашивание углов и ребер обрабатываемой детали. В конце рубки металла, как правило, нужно ослаблять удар молотком по зубилу.

Рубка в тисках производится либо по уровню губок тисков, либо выше этого уровня — по намеченным рискам. По уровню тисков чаще всего рубят тонкий полосовой или листовой металл, выше уровня тисков (по рискам) —широкие поверхности заготовок.

При обрубании широких поверхностей для ускорения работы следует пользоваться крейцмейселем и зубилом. Сначала прорубают крейцмейселем канавки необходимой глубины, причем расстояние между ними должно быть равно 1Д длины режущей кромки зубила. Образовавшиеся выступы срубают зубилом.

Чтобы правильно производить рубку, нужно хорошо владеть зубилом и молотком: это значит правильно держать зубило и молоток, правильно двигать кистью руки, локтем и плечом и точно, без промаха, ударять молотком по зубилу.

делия металлической стружки, которое и представляет сооой сущность процесса резания.

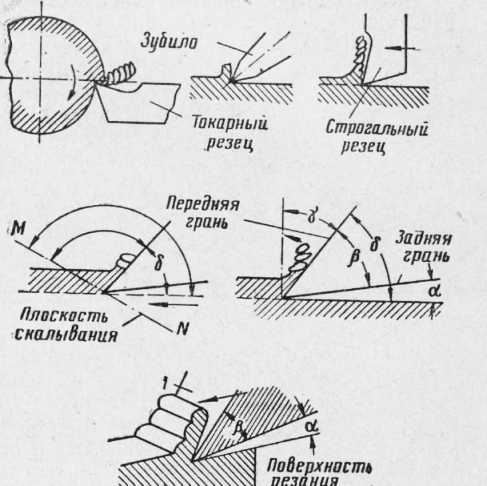

Применяемый при рубке инструмент — зубило представляет собой простейший режущий инструмент, в котором клин особенно четко выражен. Клин как основа всякого режущего инструмента должен быть прочным и правильным по форме — иметь переднюю и заднюю грани, режущую кромку и угол заострения.

Передней и задней гранями клина называются две образующие плоско сти, пересекающиеся между собой под определенным углом. Грань, которая при работе обращена наружу и по которой сходит стружка, называется передней; грань, обращенная к обрабатываемому предмету,— задней.

Режущая кромка — это острое ребро инструмента, образуемое пересечением передней и задней граней. Поверхность, которая образуется на обрабатываемой детали непосредственно режущей кромкой инструмента, называется поверхностью резания.

Нормальные условия резания обеспечиваются благодаря наличию у режущего инструмента переднего и заднего углов.

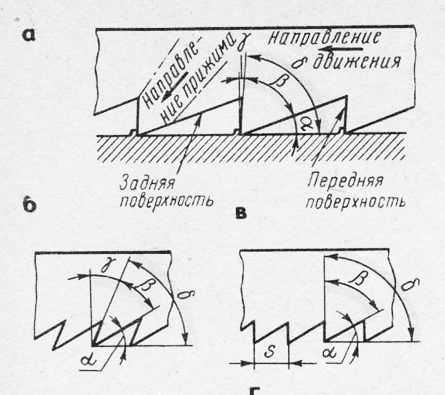

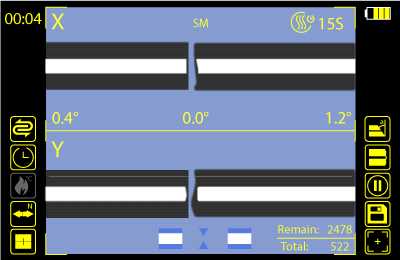

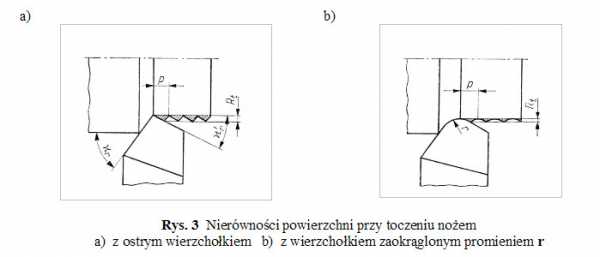

На рис. 2 показаны углы режущего инструмента.

Передний угол — это угол, который находится между передней гранью клина и плоскостью, перпендикулярной к поверхности резания; обозначается буквой г (гамма).

Задний угол — угол, образуемый задней гранью клина и поверхностью резания; обозначается буквой а (альфа).

Угол заострения — угол между передней и задней гранями клина; обозначается буквой р (бета). деление слоя металла от остальной его массы происходит следующим образом. Клинообразное стальное тело режущего инструмента под действием определенной силы давит на металл и, сжимая его, сначала смещает, а затем скалывает частицы металла. Ранее отколовшиеся частицы вытесняются новыми и перемещаются вверх по передней грани клина, образуя стружку.

Рис. 2. Схемы резания и углы режущего инструмента

Скалывание частиц стружки происходит по плоскости скалывания MN, расположенной под углом к передней грани клина. Угол между плоскостью скалывания и направлением движения инструмента называется углом скалывания.

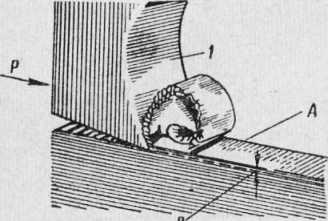

Рассмотрим действие клина при работе простого строгального резца (рис. 3). Предположим, что с заготовки А требуется снять определенный слой металла резцом. Для этого устанавливают на станке резец так, чтобы он срезал металл до заданной глубины, и действием определенной силы Р сообщают ему непрерывное движение по направлению, показанному стрелкой.

Резец из прямоугольною бруска, лишенный углов клина, не отделяет стружку от металла. Он мнет и давит снимаемый слой, рвет и поргит обрабатываемую поверхность. Ясно, что таким инструментом работать нельзя.

На рис. 54 показан резец с рабочей частью, заточенной в форме клина. Резец легко отделяет стружку от остальной массы металла, причем стружка свободно сходит по резцу, оставляя гладкую обработанную поверхность.

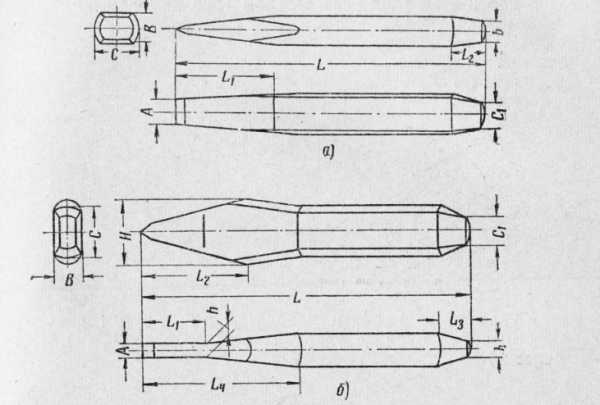

Зубило. Слесарное зубило является ударным режущим инструментом, применяемым при рубке металлов. На рис. 55, а дан чертеж зубила. Конец рабочей части зубила имеет клиновидную форму, которая создается заточкой под определенным углом двух симметричных поверхностей. Эти поверхности рабочей части называются гранями зубила. Грани в пересечении образуют острое ребро, называемое режущей кромкой зубила.

Грань, по которой при рубке сходит стружка, называется передней, а грань, обращенная к обрабатываемой поверхности,— задней. Угол а, образуемый гранями зубила, называется углом заострения. Угол заострения зубила выбирается в зависимости от твердости обрабатываемого металла. Для твердых и хрупких металлов угол а должен быть больше, чем для мягких и вязких металлов: для чугуна и бронзы угол а принимают 70°, для стали — 60°, меди и латуни — 45°, алюминия и цинка—35°, форма средней части зубила такова, что позволяет удобно и крепко держать его в руке во время рубки. Боковые стороны зубила должны иметь закругленные и зачищенные ребра.

Рис. 3. Резец в процессе резания: Л — изделие, 1 —резец, 2— глубина снимаемого слоя, Р — сила, действующая при резании

Ударная часть зубила имеет вид усеченного конуса неправильной формы с полукруглым верхним основанием. При такой форме ударной части сила удара молотком по зубилу используется с наилучшим результатом, так как удар всегда приходится по центру ударной части.

Рис. 4. Зубило (а) и крейцмейсель (б) Размеры зубил в мм

При рубке металла зубило держат в левой руке за среднюю часть, свободно обхватывая ее всеми пальцами так, чтобы большой палец лежал на указательном (рис. 56) или на среднем, если указательный палец находится в вытянутом положении. Расстояние от руки до ударной части зубила должно быть не менее 25 мм.

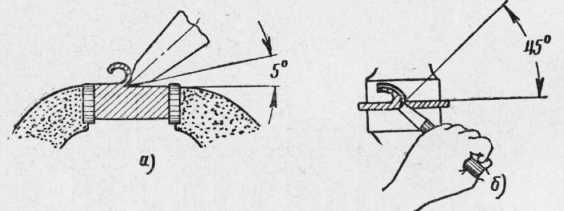

Рис. 5. Положение зубила при рубке: а — рубка по уровню тисков, 6 — рубка по риске

Рис. 6. Установка зубила на обрабатываемый предмет но отношению к губкам тисков

Для рубки зубило устанавливают на обрабатываемый предмет, как правило, с наклоном задней грани к обрабатываемой поверхности под углом, но не более 5° . При таком наклоне задней грани угол наклона зубила (его оси) будет составляться из суммы заднего угла и половины угла заострения. Например, при угле заострения в 70° угол наклона будет 5 + 35°, т. е. 40°. По отношению к линии губок тисков зубило устанавливают под углом 45°.

Правильная установка зубила способствует полному превращению силы удара молотком в работу резания при наименьшей утомляемости работающего. На практике угол наклона зубила не измеряется, но правильность наклона ощущается работающим, особенно при надлежащем навыке. Если угол наклона слишком велик, зубило глубоко врезается в металл и медленно перемещается вперед; если же угол наклона мал, зубило стремится вырваться из металла, соскользнуть с его поверхности.

Наклон зубила к обрабатываемой поверхности и относительно губок тисков направляется движением левой руки в ходе рубки.

Крейцмейсель. Крейцмейсель по существу является зубилом, имеющим узкое лезвие. Применяется он для прорубания узких канавок и шпоночных пазов. Углы заточки крейцмейселя такие же, как у зубила. Иногда крейцмейсель используется взамен зубила, например, когда зубило по ширине режущей кромки велико или когда по условиям работы применять его неудобно.

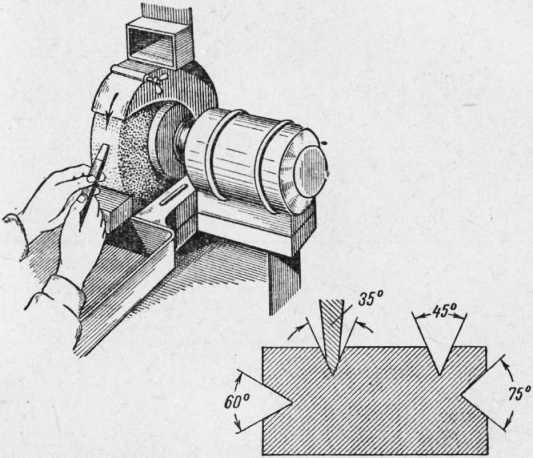

Рис. 7. Заточка зубила (крейцмейселя) на заточном станке и шаблон для проверки правильности заточки

Для прорубания полукруглых, острых и других канавок применяют крейцмейсели специальной формы, называемые кана-вочниками.

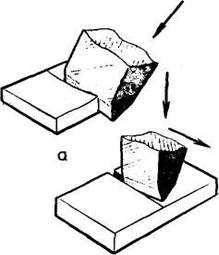

Заточка зубила и крейцмейселя. Во время работы зубила и крейцмейселя происходит истирание их граней, мелкий излом режущей кромки и скругление вершины угла заострения. Режущая кромка теряет остроту, и дальнейшая работа инструментом становится малопроизводительной, а иногда и невозможной. Работоспособность затупившегося инструмента восстанавливается заточкой.

Заточка зубила производится на шлифовальном круге — на заточном станке. Взяв зубило в руки, как показано на рис. 7, накладывают его на вращающийся круг и с легким нажимом медленно передвигают влево и вправо по всей ширине круга. Во время заточки зубило повертывают то одной, то другой гранью, попеременно их затачивая. Сильно нажимать зубилом на круг нельзя, так как это может привести к сильному перегреву инструмента и потере его рабочей частью первоначальной твердости.

По окончании заточки снимают с режущей кромки зубила заусенцы, осторожно и попеременно накладывая грани на вращающийся шлифовальный круг. Режущую кромку зубила после заточки заправляют на абразивном бруске.

Зубило можно затачивать с подачей охлаждающей жидкос/и и на сухом круге. В этом случае необходимо охлаждать затачиваемое зубило, отрывая его от круга и опуская в воду.

Затачивая зубило, нужно внимательно следить за тем, чтобы режущая кромка была прямолинейной, а грани — плоскими, с одинаковыми углами наклона; угол заострения должен соответствовать твердости обрабатываемого металла. Угол заострения при заточке проверяется шаблоном.

Крейцмейсель затачивают так же, как и зубило.

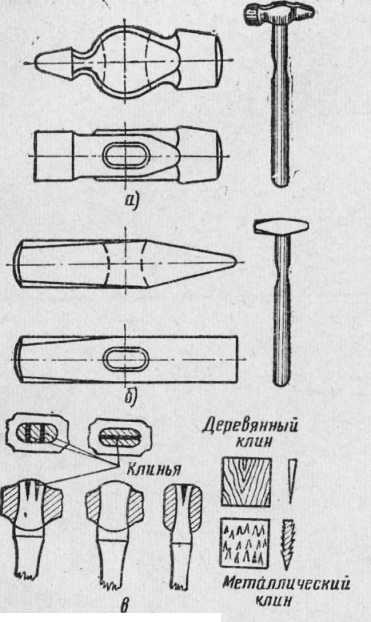

Слесарные молотки. Раньше уже указывалось, что в слесарном деле употребляют два типа молотков — с круглым и квадратным бойками. Противоположный бойку конец молотка называется ноской. Носок имеет клинообразную форму и скруглен на конце. Им пользуются при расклепывании, правке и вытягивании металла. Во время рубки ударяют по зубилу или крейц-мейселю только бойком молотка.

Способы держания молотка. Молоток держат за ручку в правой руке на расстоянии 15—30 мм от конца ручки. Последнюю обхватывают четырьмя пальцами и прижимают к ладони; большой палец накладывают на указательный, все пальцы крепко сжимают. Они остаются в таком положении как при замахе, так и при ударе. Этот способ называется «держание молотка без разжатия пальцев» (рис. 9, а).

Рис. 8. Слесарные молотки: а — с круглым бойком, б — с квадратным бойком, в — заклинивание молотка на ручке

Есть и другой способ, предусматривающий два приема. При этом способе в начале замаха, когда кисть руки движется вверх, ручка молотка обхватывается всеми пальцами. В дальнейшем по мере подъема руки вверх сжатые мизинец, безымянный и средний пальцы постепенно разжимаются и поддерживают наклонившийся назад молоток (рис. 9,б). Затем молотку дают толчок. Для этого сперва сжимают разжатые пальцы, потом ускоряют движение всей руки и кисти. В результате получается сильный удар молотком.

Рис. 9. Способы держания молотка при рубке: а — без разжатия пальцев, б —с разжатием пальцев

Удары молотком. При рубке удары молотком могут производиться с кистевым, локтевым или плечевым замахом.

Кистевой замах осуществляется движением только кисти руки.

Локтевой замах производится локтевым движением руки — сгибанием ее и последующим быстрым разгибанием. При локтевом замахе действуют пальцы руки, которые разжимаются и сжимаются, кисть (движение ее вверх, а затем вниз) и предплечье. Для получения сильного удара разгибающее движение рук должно производиться достаточно быстро. Упражнениями в локтевом замахе хорошо развивается локтевой сустав вместе с кистью и пальцами.

Плечевой замах — это полный замах всей рукой, в котором участвуют плечо, предплечье и кисть.

Применение того или иного замаха определяется характером работы. Чем более толстые слои металла снимаются с обрабатываемой поверхности, тем больше необходимость в наращивании силы удара, следовательно, в увеличении замаха; однако неправильным применением широкого замаха можно испортить обрабатываемую деталь и инструмент и без надобности быстро утомиться. Нужно научиться точно соразмерять силу удара соответственно характеру выполняемой работы.

Удар молотком по зубилу следует производить локтевым замахом с разжатием пальцев; при таком ударе можно рубить довольно долго, не утомляясь. Удары должны быть размеренными, меткими и сильными.

Производительность рубки зависит от действующей на зубило силы удара молотком и от количества ударов в минуту. При рубке в тисках делают от 30 до 60 ударов в минуту.

Сила удара определяется весом молотка (чем тяжелее молоток, тем сильнее удар), длиной ручки молотка (чем длиннее ручка, тем сильнее удар), длиной руки работающего и величиной замаха молотком (чем длиннее рука и чем выше замах, тем сильнее удар).

При рубке необходимо действовать обеими руками согласованно. Правой рукой нужно точно и метко ударять молотком по зубилу, левой рукой в промежутки между ударами перемещать зубило по металлу.

Таким образом, для наконечника в виде любой правильной пирамиды среднее давление на боковую поверхность выдавливаемого им отпечатка равно твердости, определяемой как отношение вертикальной силы к площади проекции отпечатка. Это будет справедливо и для правильной пирамиды с бесконечно большим числом граней, т. е. для конуса с любым углом заострения 2у. [c.40]

Большая стойкость кругов из эльбора может быть объяснена следующим образом [30]. В работе абразивного зерна большую роль играет его микрогеометрия, в частности радиусы округления и углы заострения абразивных зерен. Зерна эльбора выгодно отличаются своей геометрической формой имеют меньшие радиусы округления и углы заострения, больше режущих кромок с острыми углами заострения, причем с увеличением зернистости возрастает среднее число режущих кромок на зерно. Все это предопределяет более благоприятный процесс стружкообразования. К тому же зерна эльбора имеют значительное количество небольших выступов и склонность к самозатачиванию, что связано с их агрегатным строением. Существенной является и малая анизотропия механических свойств зерен эльбора, поэтому они одинаково эффективно работают независимо от их ориентации в круге. [c.143]

На рис. 8.45 приведены зависимости, полученные при Рх = = 78°, 7 = 0° и при Ра = 63°, уа = 15°. Из графиков видно, что с уменьшением угла заострения р составляющие Ру, Рх, Рг при различных глубинах и подачах уменьшаются, однако характер их изменения остается прежним. При этом в большей степени уменьшаются составляющие Ру, Рх и сравнительно меньше тангенциальная составляющая Рг- Уменьшение составляющих силы-резания в результате изменения угла заострения от Рх= = 78° до Рг = 63° в среднем составляет 18—30%. [c.588]

Практика работы на гидрокопировальных станках автоматической линии МРЛ-3 (резцами с малым углом заострения) показывает, что применение на станках, оснащенных системами, острых резцов позволяет уменьшить время обточки валика на второй операции (в среднем от 28,9 до 19,8 с), т. е. дает возможность дополнительно повысить производительность обработки за счет сокращения машинного времени на 30%. [c.589]

Слесарное зубило представляет собой стальной стержень, изготовленный из инструментальной углеродистой стали У7А, У8А, 7Хф, 8Хф. Зубило состоит из трех частей рабочей, средней и ударной (рис. 58,э). Рабочая часть 2 зубила представляет собой стержень с клиновидной режущей частью 7 (лезвие) на конце, заточенной под определенным углом. Ударная часть (боек) 4 сделана суживающейся кверху, вершина ее закруглена. Угол заострения (угол между боковыми гранями) выбирается в зависимости от твердости обрабатываемого металла. За среднюю часть 3 зубило держат при рубке. Рекомендуемые углы заострения зубила для рубки некоторых материалов следующие (град) [c.34]

Большое давление, испытываемое лезвиями при резании, требует большого угла заострения р. Чем тверже разрезаемый металл, тем больше угол заострения лезвия для мягких металлов (медь и др.) он равен 65°, для металлов средней твердости — 70 — 75° и для твердых — 80 — 85°. С целью уменьшения трения лезвий ножей о разрезаемый металл лезвиям придается небольшой задний угол (1,5 — 3°) [c.53]

При работе в мягких грунтах длину выступающей части зуба ковша берут минимальной по соображениям прочности, исходя из угла заострения порядка 27—30° и толщины режущей кромки. При работе в грунтах средней крепости применяют зубья (или наконечники) лопатовидной формы, показанные на рис. 195, д. При работе в более мягких грунтах этой группы лучше применять более широкий зуб. При работе в крепких грунтах целесообразен зуб копьевидной формы (рис. 195, г). Слева на этом рисунке показан зуб для работы в наиболее крепких грунтах, справа — для работы в менее крепких грунтах этой группы. Угол заострения их 35—40°. [c.260]

Угол резания б (см. рис. 7) у таких ножниц берется для твердых и средней твердости материалов 85—75°, для очень мягких материалов, таких, как медь, — около 65—70°. Для уменьшения трения задних поверхностей ножей о металл дается задний угол а — 1,5- -3°. Таким образом, угол заострения ножа Р получается как разность этих двух углов передний угол у является дополнением к углу б до 90°. Зазор между ножами берут в пределах г = (0,030,06) S. [c.35]

Зубило служит ударным режущим инструментом, применяемым при рубке металла. Зубило состоит из трех основных частей рабочей, средней и ударной. Конец рабочей части имеет клиновидную форму, создаваемую заточкой под углом р двух симметричных поверхностей. Угол заострения Р зубила выбирается в зависимости от твердости обрабатываемого металла. Для твердых металлов угол Р принимается 70°, для металлов средней твердости 60° и для мягких металлов 45° (ГОСТ 7211—54). [c.63]

Задний угол. Для уменьшения трения задних поверхностей резца об обработанную поверхность и поверхность резания резец затачивают по задней поверхности под углом а- Указанные поверхности в процессе резания подвергаются как упругим, так и пластическим деформациям. Наличие этих деформаций вызывает некоторое выпучивание поверхностей, приводящее к возникновению давления на заднюю поверхность резца — вблизи его режущей кромки. Чем больше будет задний угол а, тем дальше будет отстоять задняя поверхность от мест выпучивания, тем меньше будет трение при относительном перемещении резца и заготовки. Однако большое значение заднего угла уменьшает угол заострения р, что приводит к снижению прочности лезвия резца, а потому среднее значение оптимальной величины заднего угла для резцов 6 — 12°. [c.192]

Чертилка с отогнутым концом представляет собой стальной стержень, заостренный с двух сторон, один конец которого отогнут пo углом 90° (рис. 123, б). Средняя часть чертилки утолщена и для удобства на ней сделана накатка. Отогнутым концом наносят риски в труднодоступных местах (рис. 123, в). [c.160]

Указанные величины угла наклона достигаются только при винтовой заточке с заострением. Если угловая кромка шлифовального круга не участвует в работе, т. е. поперечная кромка сверла не заостряется , то углы наклона уменьшаются в среднем на 5°. [c.176]

Главные режущие кромки выполняют основную работу резания. Поперечная кромка между ними оказывает вредное влияние на процесс резания, так как она не режет металл, а соскабливает его и увеличивает нагрузку на сверло. Поэтому в практике сверления при значительных диаметрах сверл производят подточку перемычки. Передний и задний углы сверла переменные передний угол уменьшается к центру сверла, а задний угол, наоборот, увеличивается. Таким образом, угол заострения перьев сверла остается постоянным. Угол наклона режущих кромок сверла 2ф меняется в зависимости от свойств обрабатываемого материала. Чем тверже- обрабатываемый материал, тем больше этот угол. При обработке хрупких твердых материалов угол 2ф достигает 140°, при обработке вязких мягких материалов 90°, а при обработке материалов средней твердости 116—120°. [c.346]

Стержневая трубка системы ЦКТИ (рис. 4-34, б) предназначена для измерения скорости воды в трубах циркуляционного контура котлоагрегата (экранных и опускных) и экономайзера. Основной частью ее является заостренный с лобовой и тыловой сторон под углом 70° наконечник с поперечными размерами 4 X 10 мм и длиной, равной 1/3 внутреннего диаметра трубы, в которой она устанавливается. На срезах наконечника, соединенного со штангой наружным диаметром 15 и длиной 60 мм, расположены два отверстия для отбора давлений диаметром 2,5 мм. Коэффициент К трубки равен в среднем 0,85. [c.338]

Основной формой всякого режущего инструмента является клиновидное острие, продвигаемое некоторой силой, равной и обратно направленной сопротивлению Р. через данный материал. Назовем мгновенное направление движения обрабатываемого предмета относительно инструмента направлением реза н п я, а мгновенную скорость этого движения скоростью р е 3 а н ИЯ Ур. Грань резца п (фиг. 2), воспринимающая давление стружки и совершающая работу ее отделения, называется п е-редней гранью, или г р у д ь ю, а грань б—задн ейгранью, или затылком резца. Угол а, составляемый передней гранью с направлением Р., называется углом Р., угол между передней гранью и перпендикуляромк направлению Р.—п средним углом, угол у—з а д н и м, или затылочным, углом, или углом задней заточки, а угол б—у г л о м заострения резца. [c.155]

Цилиндрические поверхности шабрят для удаления рисок и подгонки внутренней поверхности вкладышей подшипников по шейке вала. Вкладыши обрабатывают трехгранным шабером с углом заострения 60" и остро-заточенными режущими кромками. При этом окрашенную шейку вала укладывают на нижний вкладыш подшипника, а сверху накладывают верхний вкладыш с крышкой, затягивают гайками подшипник и поворачивают вал Блево и вправо. Вынимают вкладыши и зажимают их в тисках. Перемещая режущую кромку шабера по поверхности вкладыша вправо и влево, средней частью режущей кромки шабрят места, покрытые краской. Шабрение чередуют с нанесением краски до покрытия 2/3 поверхности вкладыша равномерными пятнами. [c.440]

При расчете обтекания крыльев конечной толш ины с острыми кромками важно знать направление схода вихревой пелены. Из анализа условий схода вихревой пелены с заостренной под конечным углом кромки было показано [3], что пелена сходит по касательной к верхней или нижней поверхностям крыла в зависимости от направления течения около кромки крыла, а также от знака завихренности. Лишь в отдельных точках, где завихренность или средняя скорость течения обращаются в нуль, пелена может сходить под углом как к нижней, так и к верхней поверхностям. [c.241]

Проверка с буксовкой. Если машина собрана, проверку начинают с разъединения ползуна с поршневым дышлом. Когда валик ползуна удален и передняя головка поршневого дышла опущена, ползун продвигают назад до удара поршня в крышку и по заднему торцу вкладыша ползуна или башмака (паровоз ) отмечают на боковой стороне параллели так называемую ударную риску. Затем продвигают ползун до удара поршня в другую крышку и наносят вторую ударную риску. После этого соединяют ползун с поршневым дышлом и буксуют паровоз, пока до ближайшего мертвого положения поршню остается пройти совсем немного. Этот момент удобнее заметить по кривошипу, который должен тогда находиться под углом 15—20° к своему мертвому положению. При таком положении механизма наносят риску на параллели, а специальным П-образным крючком, у которого одна ножка длиннее другой, отмечают риску на торце бандажа ведущей колесной пары, поставив заостренный конец длинной ножки крючка в произвольно набитый и обведенный кружком керн на раме паровоза. Затем продолжают буксовать паровоз в том же направлении до тех пор, пока ползун, миновав мертвую точку, не минует на 5—10 мм также и риску на параллели, сделанную одновременно с риской на бандаже. После этого буксуют паровоз в обратном направлении, пока ползун не придет в положение, отмеченное риской. Здесь снова короткой ножкой П-образного крючка делают риску на торце бандажа, упирая острие длинной ножки в керн на раме. Поставив одну ножку циркуля в центр оси колесной пары, другой наносят на торце бандажа дугу, пересекающую обе риски от П-образного крючка. Расстояние по дуге между обеими точками пересечения делят пополам в этой средней точке отрезка дуги ставят хорошо видный керн и обводят его кружком. Отбуксовав паровоз до положения, когда короткая ножка крючка близка к совпадению с первой поставленной на бандаже риской, осторожно буксуют паровоз в том же направлении, что и в первый раз, когда ставилась эта отметка. Когда острие короткой ножки совпадет с керном на бандаже, буксовку останавливают и отмечают на параллели положение ползуна в соответствующей мертвой точке. Используя описанный прием, отмечают рисками на параллелях мертвые положения поршней обеих машин паровоза. Расстояния между соответственными ударными и мертвыми рисками дадут линейную величину мертвых пространств. Так как на горячем паровозе за счет нагрева поршневая скалка удлиняется на 1—1,5 мм, то в полученные числа вредных пространств вносят поправку к полученному размеру вредного пространства у задней крышки прибавляют 1—1,5 мм, а у отсчета у передней крышки — отнимают 1—1,5 мм. Только после [c.301]

Каким образом режет нож? Это происходит за счет давления, которое оказывает режущая кромка, и чем она тоньше, тем легче резать. Статья расскажет о правилах и способах заточки клинков в зависимости от их назначения и требуемых качеств. Особенности заточки ножа — читаем в продолжении…

Острота – основная характеристика режущего инструмента. Чем выше её степень, тем легче нож входит в материал. От чего же зависит эта характеристика?

Мы видим, что результативное качество ножа зависит от слаженной работы нескольких специалистов. К счастью, современная промышленность выполняет всю эту работу за нас, нам же остается только поддерживать инструмент в рабочем состоянии, что предполагает его своевременную и правильную заточку.

Заточкой ножа называют процесс формирования угла между режущими гранями лезвия. С помощью абразивного камня или иных приспособлений мастер формирует режущую кромку, которая представляет собой остриё угла между сходящимися плоскостями клинка.

То, под каким углом сходятся грани, определяет остроту лезвия. Однако не все так просто. В зависимости от назначения инструмента могут понадобиться различные углы заточки, и о них мы хотим рассказать в следующей главе.

Ножи бывают разные. Одни предназначены для разделки туш, другие для охоты или войны, третьи для резки древесины и так далее. Встречаются многофункциональные или универсальные образцы, которые могут выполнять две или несколько задач.

То, какими именно качествами будет отличаться режущая способность кромки, зависит от угла её заточки. Чем меньше угол, тем острее клинок. При этом режущая кромка будет тоньше, а значит, её прочность снизиться.

Найти правильное соотношение величины угла между режущими гранями кромки и его толщиной, формой и прочностью – сложная задача. Каждый мастер-оружейник решает её по-своему. За многотысячную историю развития клинков были выработаны стандарты углов заточки ножей в зависимости от их предназначения:

Интересно, что легендарная японская катана заточена с углом, близким по значению к кухонному ножу. Такая заточка в сочетании с исключительной прочностью металла придавала оружию невероятные свойства. Известны случаи, когда подобные клинки перерубали стволы ружей, бамбуковые стебли и лошадиные тела.

Вообще надо сказать, что боевое и особенно длинномерное холодное оружие часто имело различные углы заточки в различных частях клинка. Например, русская шашка имеет «сильную» часть с заточкой под 40 или более градусов, тогда как её «рабочая» часть заточена под 30˚.

Основные элементы и параметры сечения клинка (рис. 1)Рисунок 1 (комментарии)

Ряд западных производителей охотничьего оружия считают оптимальным угол заточки, равный 23˚. Другие, такие как американская Tidioute Cutlery Company, предпочитают точить охотничьи и даже боевые ножи марки KA-BAR под сорок градусов. Единого мнения здесь нет, все очень индивидуально.

Так или иначе, угол заточки режущих граней лезвия является самой главной характеристикой его остроты, прочности и, как следствие, назначения. Если говорить просто, то меньшие углы требуются для работы с мягкими субстанциями, а большие – для работы с твердыми (колка дров, отрубание веток). Кроме того, острота и другие свойства ножей зависят от параметров сечения их лезвий.

Существует три основных формы сечений клинков:

Остальные виды вторичны и являются производными от трех перечисленных типов сечения.

Классической формой считают простой клин. Его особенностью является тот факт, что плоскости лезвия сходятся и формируют заостренную кромку. При малых углах заточки можно добиться невероятной остроты лезвия, однако, если качество стали будет недостаточным, такое лезвие будет легко сминаться или крошится при соприкосновении с более-менее твердым материалом.

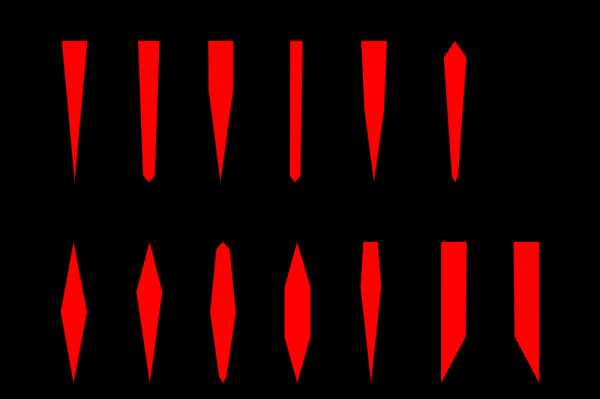

Варианты клиновидных сечений клинка (рис. 2)

Варианты клиновидных сечений клинка (рис. 2)Рисунок 2 (комментарии)

Если же мы увеличим угол до 20˚, тогда толщина обуха составит треть ширины лезвия, то есть даже неширокий нож с лезвием 2.5 см будет иметь обух толщиной 8 мм. По этой причине классический клин имеет весьма ограниченной распространение, например, в некоторых моделях опасных бритв.

Распространённая разновидность клиновидных лезвий сочетает в себе прямоугольный подвод и клиновидную кромку, то есть их сечение является плоскоконическим. Такие ножи можно встретить повсеместно.

Вогнутое сечение позволяет добиваться наиболее тонкой заточки. Значение угла кромки уменьшается с приближением к её острию, толщина лезвия в этой части также стремиться к нулю. Это и является главным ограничением в использовании классического вогнутого клина, ведь такой клинок крошится даже при разрезании мягкой древесины.

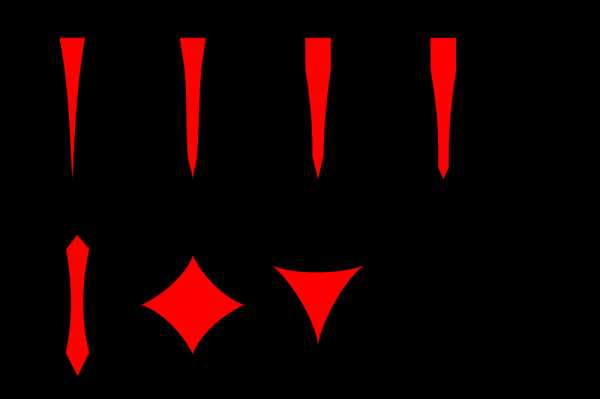

Варианты вогнутых сечений клинка (рис. 3)

Варианты вогнутых сечений клинка (рис. 3)Рисунок 3 (комментарии)

Другой недостаток вогнутой формы – это неглубокое проникновение в материал, так как лезвие резко расширяется по направлению к обуху. По этой причине вогнутый клин используется исключительно при изготовлении опасных бритв и считается «бритвенной» формой клинка.

Если мы сочетаем вогнутый клин у кромки с плоским прямоугольным сечением верхней части лезвия, то мы получаем, пожалуй, самую распространенную и удачную форму ножа. Такие модели производит подавляющее большинство современных компаний.

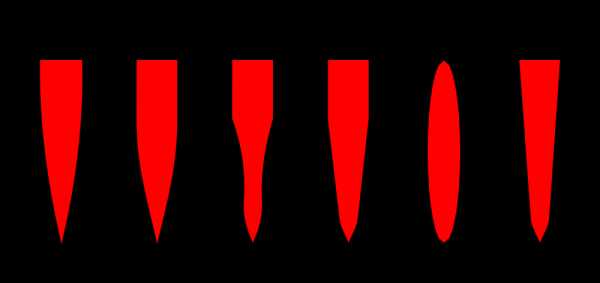

Наконец, выпуклый клин наиболее удачно приспособлен для обработки твердых материалов: рубки костей, веток и деревьев, обгоревших и ороговевших сучьев и т.д. Такое сечение встречается у топоров для рубки леса, боевых мечей и кинжалов, тесаков. Затачивать нож следует под определенным углом, который зависит от назначения инструмента.

Варианты выпуклых сечений клинка (рис. 4)

Варианты выпуклых сечений клинка (рис. 4)Рисунок 4 (комментарии)

Мы разобрали главные особенности заточки ножа и некоторые нюансы правильной заточки клинков, и с этими знаниями можно качественно ухаживать за любимыми экземплярами!

В ближайшее время мы планируем выпуск серии материалов про заточку ножей, виды камней, рассмотрим различные заточные приспособления, устройства, а также подробнее расскажем о правке ножа в походных условиях. Следите за нашими публикациями. Удачи!

Статья подготовлена ИМ Златоустовские ножи.

К атегория:

Резание металла

Приемы разрезания металла ручной ножовкой

Прежде чем приступить к разрезанию металла, необ ходимо выбрать ножовочное полотно, сообразуясь t твердостью, формой и размерами разрезаемого материала.

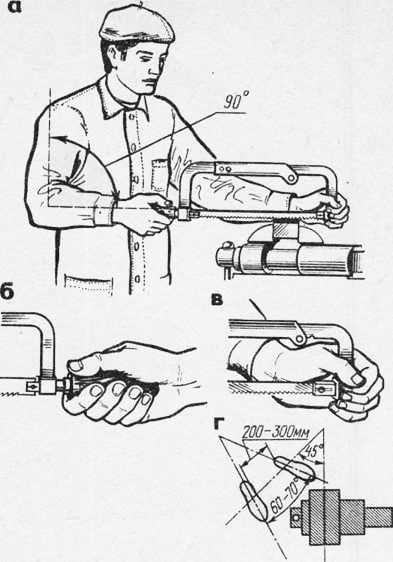

Закреплять полотно в ножовочном станке нужно так чтобы острие зубьев было направлено вперед по ходу ножовки; натяжение полотна в ножовочном станке необходимо отрегулировать. Приступая к работе ножов кой, следует прочно закрепить разрезаемый материа в тисках. Высота крепления металла в тисках должна соответствовать росту работающего. Затем необходимо встать перед тисками вполоборота, т. е. под углом 45 к осевой линии тисков (расстояние между тисками корпусом работающего должно быть 120-150мм).0пи раясь на левую ногу, выставленную несколько вперед правую нужно поставить по отношению к левой под углом 60-70°. При работе корпус тела должен быть прямым. Ножовку надо брать правой рукой так, как по казано на рис. 1, а, поз. /, а левой рукой - за передний конец ножовки, чтобы уравновесить ее и получить устой чивое движение во время резания. Во время резания ножовку следует держать в горизонтальном положении. Двигать ее нужно плавно, без рывков, слегка прижимая вниз обеими руками при движении вперед. Принято считать, что сила нажима должна составлять примерно 1 кг на 0,1 мм толщины полотна. В конце резки нажим следует ослаблять.

Рис. 1. Приемы работы ножовкой

Скорость движения ножовки зависит от твердости разрезаемого материала и в среднем составляет от 30 до 60 двойных ходов в минуту. Для уменьшения трения о стенки разрезаемой заготовки следует ножовку периодически смазывать минеральным маслом или другой смазкой.

В процессе работы ножовочное полотно иногда «уводит» в сторону от разметки; выправлять его не следует, так как возможна поломка или выкрашивание зубьев полотна. В этом случае лучше начать резку заготовки с противоположной стороны.

Выкрашивание зубьев ножовочного полотна происходит также вследствие чрезмерной твердости разрезаемого металла, от сильного нажима на полотно в процессе резки узких заготовок, наличия в металле газовых пузырей (пустот), неметаллических включений и т. п. Исправить поврежденное полотно можно путем стачивания мест поломки зубьев на точиле, чтобы обеспечить плавный переход от поломанных зубьев к целым. Продолжать работу ножовкой с восстановленным полотном можно только после удаления из прорези остатков сломанных зубьев.

Для более экономичного расходования ножовочных полотен следует новыми полотнами сначала резать мягкие металлы - медь, алюминиевые сплавы, а затем использовать их для разрезания стали или чугуна. Латунь и бронзу рекомендуется разрезать только новыми полотнами, так как даже слегка изношенные полотна больше скользят, чем режут.

Разрезание полосового металла легче производить по узкой стороне (по толщине). В данном случае усилие резания распределяется на меньшей площади и резание происходит быстрее. Во избежание поломки полотна необходимо, чтобы толщина полосы перекрывалась не менее чем тремя зубьями. Если же этого нельзя выполнить, то тонкую полосу разрезают по широкой ее стороне. Зажав полосу в тиски широкой стороной, напильником делают пропил на кромке и лишь после этого начинают резку, немного наклонив ножовку от себя. В процессе резки наклон ножовки уменьшают, захватывая всю ширину полосы и придерживая ножовку в горизонтальном положении.

В ряде случаев при разрезании длинных (высоких) заготовок не удается довести рез до конца из-за того, что ножовочный станок упирается в их торец. Для устранения этого препятствия можно перезажать заготовку и, врезавшись в нее ножовкой с другого конца, закончить работу. Более целесообразным, однако, является другой способ: производить разрезание ножовкой с полотном, повернутым на 90° (рис. 1,б). Таким способом можно разрезать полосы любой длины.

Тонкие листы или полосы укладывают между деревянными брусками, зажимают в тисках, а затем разрезают вместе с брусками (рис. 1, в).

Вырезание в тонких местах криволинейных или угловых прорезей производится специальными ножовками, называемыми лобзиками (рис. 1,г), у которых вместо ножовочного полотна закрепляется узкая тонкая пила с мелкими зубьями. Работают лобзиком «на себя». При вырезании лобзиком фигурных прорезей в местах изменения направления выпиливаемого контура просверливают отверстия диаметром, равным ширине пилы лобзика. Пропустив через такое отверстие пилу, закрепляют ее в рамке и осуществляют резку по заданному направлению.

Разрезание круглого металла небольших сечений производится ручной ножовкой. Заготовки же диаметром более 50 мм разрезают, как правило, на приводных ножовках, дисковых пилах, отрезных и других станках.

Процесс разрезания сводится к тому, что на куске стали круглого сечения предварительно наносят разметочную риску. Затем заготовку зажимают в тисках в горизонтальном положении и трехгранным напильником по риске делают небольшой пропил с тем, чтобы врезать ножовочное полотно в металл на заданном размере по длине. Иногда для направления ножовки в начале реза поступают следующим образом. У риски на заготовке ставят большой палец левой руки, упираясь ногтем в риску, а полотно ножовки придвигают вплотную к ногтю. Затем ножовке, поддерживаемой правой рукой с вытянутым указательным пальцем, создают устойчивое направление при врезании ее в металл. И только убедившись в правильности врезания ножовочного полотна, встают в рабочую позу и продолжают резание до конца, не допуская отламывания заготовки. Отламывание заготовки разрешается в том случае, когда торцы ее должны быть опилены. В этом случае в прутках (кусках) делают надрезы с двух-четырех сторон, а затем в тисках или с помощью молотка, опирая заготовку о металлические бруски, производят ее разламывание.

Разрезание металла квадратного сечения осуществляется так же, как и круглого металла, с той лишь разницей, что ножовку слегка наклоняют от себя в начале процесса резания. По мере

врезания наклон постепенно уменьшают до тех пор, пока рез не дойдет до противоположной кромки заготовки. Затем уже ведут разрезание при горизонтальном положении ножовки.

Прежде чем приступить к разрезанию металла фасонного сечения, например углового профиля, необходимо с помощью угольника и чертилки нанести разметочные риски мест реза на обеих полках (при разрезании швеллера риску следует нанести и на стенке). После этого разрезаемый металл зажать в тисках так, чтобы были видны риски обеих полок, и трехгранным напильником сделать небольшой пропил по риске со стороны угла основания~профиля. Установив ножовочное полотно в пропил, начать резать по профилю, держа ножовку в наклонном положении, а затем ее выровнять и продолжать разрезание, как и в предыдущем случае. При разрезании профилей фасонного проката необходимо все время следить за направлением ножовки, не давая ей отклоняться от разметочной риски.

Рис. 2. Приемы разрезания металла: а - круглого; б - квадратного сечения

В ряде случаев слесарям приходится делать прорези (шлицы) в головках стопорных и других винтов. Для прорезания неглубоких и узких шлицов рекомендуется пользоваться специальной ножовкой с тонким полотном. Более широкие прорези (шлицы) в головках винтов можно получить обыкновенной ножовкой с одним или двумя ножовочными полотнами, вставленными вместе в ножовочный станок.

Необходимыми условиями правильного выполнения работы по разрезанию труб ручной ножовкой являются: разметка мест разреза, правильный выбор ножовочного полотна и соблюдение основных правил работы ножовкой.

Разметку места реза выполняют с помощью упрощенного шаблона и чертилки. Шаблон вырезают из тонкой жести в виде пластинки прямоугольной формы, изгибаемой по трубе. Затем этот шаблон подводят к месту реза и по его кромке чертилкой наносят по окружности трубы разметочную риску.

Шаг зубьев ножовочного полотна следует выбирать тем меньший, чем тверже материал трубы и чем тоньше ее стенка.

Для разрезания трубу зажимают в тисках в горизонтальном положении. Тонкостенные трубы с чисто обработанной поверхностью следует зажимать в тисках между специальными деревянными нагубниками. Пользуются также трубными прижимами с Деревянными подкладками, в которых вырезаны углубления по диаметру трубы. Удобным является крепление труб в цепных, винтовых, а при резании тонких труб - в специальных зажимах.

При разрезании трубы держать ножовку следует горизонтально и по мере углубления ножовочного полотна в трубу слегка наклонять ее к себе. Если полотно будет защемляться в прорези, ножовку следует вынуть, повернуть трубу от себя на 45-60° и продолжить резку, слегка нажимая на полотно.

Если при разрезании ножовку уводит в сторону от разметочной риски, то трубу нужно повернуть и начать рез снова.

Разрезание труб ручной ножовкой - трудоемкая и тяжелая операция, особенно при разрезании труб больших диаметров. Более производительным является разрезание при помощи специальных труборезов, приспособлений и др.

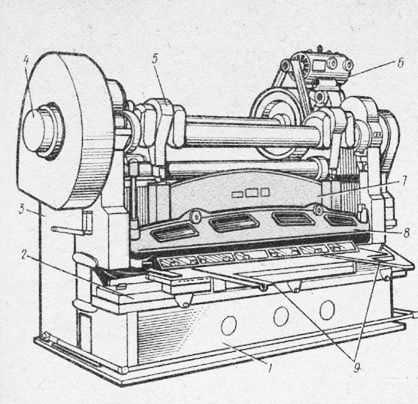

Труборез представляет собой специальное приспособление, у которого режущим инструментом служат стальные дисковые резцы (ролики). Наиболее распространены роликовые, хомутиковые и цепные конструкции труборезов.

Роликовый труборез состоит из скобы, винтового рычага и трех дисковых роликов, два из которых установлены на осях в скобе, а третий смонтирован на оси, закрепленной в подвижном кронштейне. Разрезаемая труба крепится в прижиме винтом, после чего труборез устанавливается на трубу 5. При вращении винтового рычага вправо кронштейн переместит режущий ролик до соприкосновения со стенкой трубы под некоторым нажимом. Труборез с тремя роликами режет одновременно в трех местах, поэтому при работе его раскачивают при помощи рычага (примерно на 1/3 оборота в обе стороны). Чтобы предотвратить нагрев режущих роликов в процессе работы, место среза смазывают машинным маслом, а резание производят без приложения больших усилий. Трубы большого диаметра разрезают хомутиковым или цепным труборезом.

Рис. 3. Разрезание труб труборезами

Недостатком роликовых труборезов является то, что они в процессе резки вдавливают торец трубы внутрь отверстия и образуют наружные и внутренние заусенцы, для снятия которых требуется выполнить дополнительную работу. Этот недостаток исключается при работе труборезом конструкции новатора А. С. Мисюты. Здесь вместо режущего ролика установлен призматический резец, который по мере врезания в трубу подается вращением винта, а нажим роликов осуществляется винтом. Этот труборез нашел применение при резании труб больших диаметров.

При больших объемах работы разрезание труб обычно выполняют механическими дисковыми труборезами.

Ход урока.

I. Организационный момент.

Проверка готовности к уроку. Ввод учащихся в мастерскую.

II. Проверка пройденного материала.

v Чем отличается пиление столярной ножовкой от резания слесарной? В чем их подобие?

v Перечислите правила безопасности при работе слесарной ножовкой.

v Из каких основных частей состоит слесарная ножовка?

v Для какой цели на заготовке в месте разрезания делают пропил трехгранным напильником?

v Почему в конце разрезания заготовки нужно ослабить нажим на ножовку?

v Как разрезают длинную заготовку?

III. Изложение нового материала.

Рубка металлов - технологическая операция, в процессе которой с помощью зубила и молотка с заготовки удаляют слой металла или разрубают заготовку на части. В основе рубки лежит действие клина - именно эту форму имеет рабочая (режущая) часть зубила (рис. 1). С помощью рубки удаляют (срубают) с заготовки неровности металла, снимают твердую корку, окалины, острые кромки детали, вырубают пазы и канавки, разрубают листовой металл на части. Рубка может выполняться в тисках, на плите или на наковальне (рис. 2).

Основной рабочий (режущий) инструмент при рубке - зубило, а ударный - молоток.

Зубило (рис. 3) изготовляется из инструментальной углеродистой стали.

Оно состоит из следующих частей: ударной, средней и рабочей.

Рис. 4. Молотки: а - с квадратным бойком; б - с круглым бойком. Ударная часть выполняется суживающейся кверху, а ее вершина, называемая бойком,- закругленной; за среднюю часть зубило держат во время рубки, рабочая или режущая часть имеет клиновидную форму. Угол заострения режущей части выбирается в зависимости от твердости обрабатываемого материала. Для обрабатываемых материалов рекомендуются следующие углы заострения: для твердых (твердая сталь, чугун) -70°, для материалов средней твердости (сталь) -60°, для мягких (медь, латунь) -45°, для алюминиевых сплавов - 35°. Для вырубания узких пазов и канавок пользуются зубилом с узкой режущей кромкой - крейцмейселем. Этим же зубилом можно снимать широкие слои металла: вначале им прорубают канавки, а оставшиеся выступы срубают широким зубилом. В качестве ударных инструментов для рубки металлов используют слесарные молотки двух типов: с круглым и квадратным бойком (рис. 4). Основная характеристика молотка - его масса. Для рубки металлов применяют молотки массой 200, 400 и 600 г. Длина ручки молотка зависит от его массы и составляет 250...50 мм. Рубка металлов - операция трудоемкая. Для облегчения труда и повышения его производительности на промышленных предприятиях используются пневматический и электрический молотки. |

Приемы рубки металлов

Для рубки металла используют прочные массивные тиски. Рубка производится по уровню губок тисков или выше этого уровня по намеченным рискам. По уровню губок тисков рубят листовой и полосовой металл, выше уровня губок - заготовки с широкими поверхностями.

Заготовка должна быть закреплена в тисках прочно и надежно. Чтобы не сминать поверхность заготовки губками тисков при зажиме, на них можно устанавливать нагубники.

Рабочая поза должна обеспечивать наибольшую устойчивость тела работающего при ударах молотком. Корпус должен быть выпрямлен и обращен вполоборота (45°) к оси тисков, левая нога выставлена на полшага вперед, а угол, образованный линиями осей ступней, составлять 60...75° (рис. 5).

Рис. 5. Рабочая поза при рубке. Рис. 6 . Положение зубила при

Зубило берут левой рукой за среднюю часть на расстоянии 15...20 мм от края ударной части. Устанавливают зубило так, чтобы режущая кромка находилась на линии снятия стружки (линии среза), а стержень зубила составлял угол 30...35° к обрабатываемой поверхности и примерно 45 ° к губкам тисков (рис. 6).

Молоток берут правой рукой за рукоятку на расстоянии 15...20 мм от ее конца. Крепко сжимая рукоятку всеми пальцами, наносят достаточно сильные удары молотком по центру бойка зубила. Различают удары кистевые, локтевые и плечевые.

При кистевом ударе (рис. 7, а) изгибается только запястье правой руки. Во время замаха слегка разжимают пальцы (кроме большого и указательного), затем пальцы резко сжимают и наносят удар. Кистевыми ударами выполняют рубку и снимают тонкий слой мягкого металла.

При локтевом ударе (рис. 7, б) правую руку сгибают в локте. Для получения сильного удара руку разгибают быстро. Такими ударами рубят металл наиболее часто.

В плечевом ударе (рис. 7, в) участвуют плечо, предплечье и кисть руки. Все это способствует большому замаху и удару максимальной силы.

Рис. 7. Виды удара молочка при рубке: а - кистевой; б - локтевой;

в - плечевой.

Рис. 8 . Разрубание металла на плите.

Рис. 8 . Разрубание металла на плите.

Плечевыми ударами снимают толстый слой металла или разрубают толстую заготовку из прочного материала. При рубке сила удара молотком должна соответствовать характеру работы. При этом учитывается масса молотка и длина его рукоятки. Чем тяжелее молоток и длиннее рукоятка, тем сильнее может быть удар. Для рубки полосового металла по уровню губок тисков сначала размечают линию (риску) разреза, затем закрепляют заготовку в тисках, чтобы риска находилась на уровне губок тисков. Приняв правильную рабочую позу и установив зубило режущей кромкой на линии среза, локтевыми ударами разрубают заготовку, заканчивая рубку кистевыми ударами.

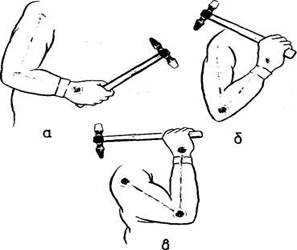

|Г1 Чтобы линия разреза была ровной, разрубание металла г I на плите или на наковальне ведут по разметке, устанавливая зубило вертикально (рис. 8). Перемещая его в процессе рубки, часть лезвия оставляют в уже прорубленной канавке.

Разрубая на плите или наковальне заготовку сравнительно большой толщины, сначала надрубают ее с одной стороны, затем переворачивают и рубят по риске с другой. Надрубленную с обеих сторон заготовку осторожно переламывают в тисках или на кромке плиты.

IV. Практическая часть.

Учащимся предлагается произвести рубку металла известными им способами

При рубке металлов нужно соблюдать требования безопасности труда.

1. Надежно закрепляйте заготовку в тисках.

2. Работайте только исправным инструментом (без тре щин, забоин, заусенцев и т. д.).

3. При работе используйте защитные очки.

4. Не проверяйте качество рубки рукой на ощупь.

5. В конце рубки ослабляйте силу удара.

6. Для уборки обрубленных частиц металла с рабочего места используйте щетку-сметку.

V. Закрепление нового материала.

Ø Какой должна быть рабочая поза и хватка инструмента при рубке металлов?

Ø Какой удар - кистевой, локтевой или плечевой - создает большую силу? Как влияет на силу удара длина рукоятки и масса молотка? Ответ обоснуйте.

Ø Как выполняют рубку металлов в тисках?

Ø Как выполняют рубку металлов на плите или наковальне?

Самооценка учащихся. Уборка рабочих мест и помещения мастерских.

Резка металла ножовкой

К атегория:

Резание металла

Резка металла ножовкой

Ручная ножовка (пила) инструмент, предназначенный для разрезания толстых листов полосового, круглого и профильного металла, а также для прорезания шлицев, пахов, обрезки и вырезки заготовок по контуру и других работ. Ручная слесарная ножовка состоит из станка (рамки) и ножовочного полотна. На одном конце рамки имеется неподвижная головка с хвостовиком и ручкой, а на другом конце - подвижная головка с натяжным винтом и гайкой (барашек) для натяжения полотна. В головках имеются прорези, в которые вставляют ножовочное полотно и крепят штифтами.

Рамки для ножовок изготовляют либо цельными (для ножовочного полотна одной определенной длины) (редко) , либо раздвижными, допускающими закрепление ножовочного полотна различной длины.

Для раздвигания ножовки колена перегибают, пока заклепка не выйдет из выреза, и смещают. Заклепку вводят в другой вырез, и колена выпрямляют.

Станок с передвижным держателем состоит из угольника с ручкой, по которому можно перемещать и закреплять в нужном положении держатель.

Рис. 1. Кривошипные листовые ножницы с наклонными ножами

Ножовочное полотно представляет собой тонкую и узкую стальную пластину с двумя отверстиями и с зубьями на одном из ребер. Полотна изготовляют из стали марок: У10А, Р9, Х6ВФ, твердость их HRC 61 -64. В зависимости от назначения ножовочные полотна разделяются на ручные и машинные. Полотно вставляют в рамку зубьями вперед.

Размер (длина) ручного ножовочного полотна определяется по расстоянию между центрами отверстий под штифты. Наиболее часто применяют ножовочные полотна для ручных ножовок длиной L - 250 - 300 мм, высотой Ь - 13 и 16 мм, толщиной h - 0,65 и 0, 8 мм.

Каждый зуб ножовочного полотна имеет форму клина (резца). На зубе, как и на резце, различают задний угол,а, угол заострения (3, передний угол у и угол резания 5. а + р + у = 90°; а+ р = 5.

Условия работы ножовочного полотна отличаются от условий работы резца, поэтому значения углов здесь иные. При резке металла большой ширины получаются пропилы значительной длины, в которых каждый зуб полотна снимает стружку, имеющую вид запятой. Эта стружка должна размещаться в стружечном пространстве до тех пор, пока острие зуба не выйдет из пропила. Величина стружечного пространства зависит от величины заднего угла а, переднего угла у и шага S зуба.

Рис. 2. Ручная слесарная ножовка (станок): а - цельная, б - раздвижная, в - с передвижным держателем, г - ножовочное полотно; 1 - гайка-барашек, 2 - рамка (станок), 3 - подвижная головка, 4 - ножовочное полотно, 5 - неподвижная головка, 6 - хвостовик с рукояткой, 7 - штифты, 8 - прорези, 9 - винт натяжной, 10 - подвижная скоба

В зависимости от твердости разрезаемого металла передний угол зубьев ножовочного полотна может быть нулевым, положительным или отрицательным.

Производительность резания ножовочного полотна с нулевым передним углом ниже, чем полотна с передним углом больше 0°.

Для разрезания более твердых материалов применяют полотна, у которых угол заострения зубьев больше, для разрезания мягких материалов угол заострения меньше. Полотна с большим углом заострения более износоустойчивы.

Для резки металлов пользуются преимущественно ножовочными полотнами с шагом 1,3 -1,6 мм, при котором на длине 25 мм насчитывается 17 - 20 зубьев. Чем толще разрезаемая заготовка, тем крупнее должны быть зубья, и наоборот, чем тоньше заготовка, тем мельче должны быть зубья ножовочного полотна. Для металлов различной твердости применяют полотна с числом зубьев: мягкие металлы - 16, средней твердости закаленная сталь - 19, чугун, инструментальная сталь - 22, твердая, полосовая и угловая сталь - 22.

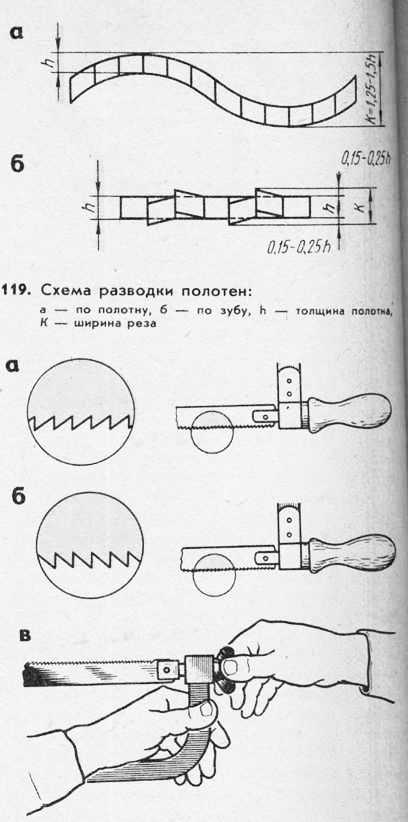

При резании ручной ножовкой в работе должно участвовать (одновременно резать металл) не менее двух-трех зубьев. Чтобы избежать заедания (защемления) ножовочного полотна в металле, зубья разводят.

Разводка зубьев ножовочного полотна делается для того, чтобы ширина разреза, сделанного ножовкой, была немного больше толщины полотна. Это предотвращает заклинивание полотна в разрезе и значительно облегчает работу.

Рис. 3. Элементы зуба ножовочного полотна: а - зубья ножовочного полотна; передний угол зубьев: б - положительный, в - равный нулю, г - отрицательный; д- шаг

Рис. 4. Установка ножовочного полотна: а - правильно, б - неправильно, в - натяжение полотна

В зависимости от величины шага S разводку делают по полотну и по зубу.

Ножовочные полотна с шагом зубьев 0,8 мм (допускается также для шага 1 мм) должны иметь разводку зубьев по полотну (волнистой), т. е. каждые два смежных зуба отгибают в противоположные стороны на 0,25 - 0,6 мм. Разводка выполняется на высоте не более удвоенной высоты зуба. Шаг разводки принимается равным 8S.

Полотно с шагом зубьев свыше 0,8 мм разводят по зубу (гофрированный развод). При этом разводе при малом шаге зубьев два-три зуба отводят вправо и два-три - влево. При среднем шаге отводят один зуб влево, второй - вправо, третий - не отводят. При крупном шаге отводят один зуб влево, а второй - вправо. Разводка по зубу применяется для полотен с шагом 1,25 и 1,6 мм.

Разводка ножовочного полотна должна заканчиваться на расстоянии не более 30 мм от торца.

Подготовка к работе ножовкой. Перед работой ножовочным станком (ножовкой) прочно закрепляют разрезаемый материал в тисках. Уровень крепления металла в тисках должен соответствовать росту работающего. Затем выбирают ножовочное полотно, сообразуясь с твердостью, формой и размерами разрезаемого металла.

При длинных пропилах берут ножовочные полотна с крупным шагом зубьев, а при коротких - с мелким шагом зубьев.

Ножовочное полотно устанавливают в прорези головки так, чтобы зубья были направлены от ручки, а не к ручке. При этом сначала вставляют конец полотна в неподвижную головку и фиксируют положение закладкой штифта, затем вставляют второй конец полотна в прорезь подвижного штыря и закрепляют его штифтом. Натягивают полотно вручную без большого усилия (запрещается применение плоскогубцев, тисков и др.) вращением барашковой гайки. При этом из-за опасения разрыва полотна ножовку держат удаленной от лица.

Туго натянутое полотно при незначительном перекосе и слабо натянутое при усиленном нажиме создают перегиб полотна и могут вызвать излом. Степень натяжения полотна проверяют легким нажимом пальца на полотно сбоку: если полотно не прогибается, натяжение достаточное.

Положение корпуса работающего. При резке металла ручной ножовкой становятся перед тисками прямо, свободно и устойчиво, вполоборота по отношению к губкам тисков или оси обрабатываемого предмета. Левую ногу несколько выставляют вперед, примерно по линии разрезаемого предмета, и на нее опирают корпус. Ступни ног ставят так, чтобы они образовали угол 60 - 70° при определенном расстоянии между пятками.

Положение рук (хватка). Поза рабочего считается правильной, если правая рука с ножовкой, установленной на губки тисков (в исходное положение), согнутая в локте, образует прямой угол (90°) между плечевой и локтевой частями руки (рис. 121, а).

Ручку (рукоятку) захватывают правой рукой так, чтобы ручка упиралась в ладонь (рис. 5, б). Ручку обхватывают четырьмя пальцами, большой палец накладывают сверху вдоль ручки. Пальцами левой руки обхватывают гайку и подвижную головку ножовки.

При резке ножовкой, как и при опиливании, должна соблюдаться строгая координация усилий (балансировка), заключающаяся в правильном увеличении нажима рук. Движение ножовки должно быть строго горизонтальным. Нажимают на станок обеими руками, но наибольшее усилие делают левой рукой, а правой рукой осуществляют главным образом возвратно-поступательное движение ножовки.

Процесс резки состоит из двух ходов:

– рабочего, когда ножовка перемещается вперед от работающего, и холостого, когда ножовка перемещается назад по направлению к работающему. При холостом ходе на ножовку не нажимают, в результате чего зубья только скользят, а при рабочем ходе обеими руками создают легкий нажим так, чтобы ножовка двигалась прямолинейно. При работе ножовкой необходимо выполнять следующие правила: короткие заготовки режут по наиболее широкой стороне. При резании проката углового, таврового и швеллерного профилей лучше изменять положение заготовки, чем резать по узкой стороне;

– в работе должно участвовать все ножовочное полотно;

– работают ножовкой не спеша, плавно, без рывков, делая не более 30 -60 двойных ходов в минуту (твердая сталь - 30-40, сталь средней твердости - 40 - 50, мягкая сталь – 50-60).

Рис. 5. Положение при работе: б - правой руки, в - левой руки, а - корпуса и ножовк г - ног

При более быстрых темпах скорее наступает утомляемость и, кроме того, полотно нагревается и быстрее тупится:

– перед окончанием распила ослабляют нажим на ножовку, так как при сильном нажиме ножовочное полотно резко выскакивает из распила, ударяясь о тиски или деталь, в результате чего может нанести травму;

– при резке не давать полотну нагреваться. Для уменьшения трения полотна о стенки в пропиле детали периодически смазывают полотно минеральным маслом или графитовой смазкой, особенно при резке вязких металлов;

– латунь и бронзу разрезают только новыми полотнами, так как даже малоизношенные зубья не режут, а скользят;

– в случае поломки или выкрашивания хотя бы Одного зуба работу немедленно прекращают, удаляют из припила остатки сломанного зуба, полотно заменяют новым или стачивают на станке два-три соседних зуба и после этого продолжают работу.

Рис. 6. Резка ножовкой при глубоких прорезах: а - без поворота полотна, б - с поворотом полотна на 90°, в - работа в замкнутом контуре, г - положение пальцев левой руки

Во время работы нужно принять правильную рабочую позу и держать ножовку двумя руками (рис. 68). При движении ножовки вперед (рабочий ход) зубья режут металл, а при обратном движении (холостой ход) не режут. Поэтому при рабочем ходе нужно перемещать ножовку с легким нажимом на заготовку, а при холостом -- без нажима.

Ножовку следует перемещать по заготовке таким образом, чтобы в разрезании участвовала вся длина ножовочного полотна. В этом случае износ полотна будет равномерным по всей длине и полотно прослужит дольше.

Если заготовка имеет большую длину и рамка упирается в ее торец, то ножовочное полотно поворачивают на 90° по отношению к рамке и продолжают работу

На предприятиях сортовой прокат режут с помощью механических ножовок дисковых или ленточных пил.

Заготовки из сортового проката разрезают слесарной Основными деталями ножовки являются неразъемная рамка (она может быть и разъемной).

Резать полосовой металл легче по узкой стороне. Однако толщина полосы не должна быть меньше расстояния между тремя зубьями полотна, иначе зубья поломаются. Если же толщина заготовки меньше этого расстояния, то ее закрепляют в тиски между двумя деревянными брусками и затем разрезают.

Если заготовка имеет большую длину и рамка упирается в ее торец то ножовочное полотно поворачивают на 90° по отношению к рамке и продолжают работу.

На предприятиях сортовой прокат или ленточных пил.режут с помощью механических

При резке твердых материалов нажим на ножовку должен быть сильным, при резании мягких материалов, полос, труб - небольшим. Перед окончанием резки усилие уменьшается во всех случаях. Ножовка при резании перемещается горизонтально, чтобы избежать скольжения, при врезании ножовку отклоняют от себя.

Полосовой металл толщиной свыше 3 мм режут по узкой грани, при меньшей толщине - по широкой. Разрезая широкие поверхности, ножовку последовательно наклоняют от себя и на себя.

Тонкие листы зажимают между двумя деревянными брусками и режут вместе с ними. При отрезании от листа длинных полос полотно поворачивают на 90°, ножовку держат горизонтально.

Фасонные заготовки (детали) и прорези вырезают лобзиками или сточенными по ширине до размера 8- 10 мм ножовочными полотнами.

Прутковый материал разрезают так же, как и полосовой. Если место реза обрабатывается, то разрешается надрезать заготовку с нескольких сторон и затем обламывать.

Ручная резка ножовкой производится обычно без охлаждения. Для уменьшения трения полотно можно смазывать минеральным маслом.

При уводе ножовочного полотна в сторону не следует пытаться исправить положение поворотом ножовки, так как при этом полотно сломается. В этом случае резку нужно начать в новом месте.

Нельзя производить резку полотном со сломанными зубьями, его нужно заменить или сточить 2-3 соседних со сломанным зуба. При продолжении резки новым полотном ее начинают в новом месте, так как изношенное полотно дает пропил меньшей ширины.

Правила безопасности

Ножовочное полотно представляет собой тонкую полоску из инструментальной стали с двумя отверстиями на концах. На одной или двух кромках полотна нарезаны зубья, имеющие наклон в одну сторону. Ножовочное полотно крепиться к рамке штифтами штифтами 7 и натягивается натяжной гайкой 1. При этом зубья должны быть направлены в сторону, противоположную ручке. Натяжение ножовочного полотна не должно быть очень сильным или очень слабым, так как это может привести к его поломке.

Заготовку прочно закрепляют в тисках и в месте разрезания делают небольшой пропил трехгранным напильником, чтобы полотно не скользило по ее поверхности. Место разрезания располагают на расстоянии 10... 15 мм от края губок.

Во время работы нужно принять правильную рабочую позу и держать ножовку двумя руками При движении ножовки вперед (рабочий ход) зубья режут металл, а при обратном

Разрезать листовой металл на отдельные части, вырезать в деталях отверстия, изготовлять детали с криволинейным контуром и выполнять другие подобные работы можно ручными ножницами. В зависимости от расположения режущей кромки лезвия ножниц (справа или слева от нижнего лезвия) они называются правыми (рис. 47, а) или левыми (рис. 47, б). Ручные ножницы изготовляют с прямыми (и кривыми режущими лезвиями.

Ручные ножницы с прямыми режущими лезвиями применяют для резки листов, полос и лент из стали толщиной до 0,7 мм, а из цветных металлов до 1,5 мм по прямым линиям. Ножницы с кривыми режущими лезвиями применяют при резке листов, полос и лент из стали толщиной до 0,6 мм, а из цветных металлов толщиной до 1,2 мм по кривым линиям или при вырезании деталей с комбинацией кривых и прямых линий.

Ручные ножницы по изготовляются длиной 200, 250, 320 и 400 мм; при этом ширина по наружному охвату ручек в закрытом положении соответственно общей длине составляет 40, 40, 50, 55 мм.

Ножницы состоят из двух половинок, которые изготовляются цельными или составными с приваркой лезвий. Цельные половинки ножниц изготовляют из углеродистой стали 65, 70. Ручки сварных ножниц изготовляют из углеродистой стали не ниже марки Ст. 2, а лезвия -- из инструментальной углеродистой стали У7 с термической обработкой их до твердости HRC 52--58. Режущие кромки лезвий остро затачивают под углом 70--75° а лезвиях и поверхностях ножниц не должно быть завалов, выхватов, выкрошенных мест, заусенцев, раковин, плен, волосовин, зазубрин и трещин.

Лезвия ножниц в закрытом состоянии должны взаимно перекрываться, причем перекрытие на концах не должно превышать 2 мм. Обе половинки должны соединяться при помощи винта с гайкой и обеспечивать плотное прилегание половинок без перекосов и люфта. Ножницы должны резать любым участком режущих кромок; при ЭТОМ ХОД их должен быть плавным без заеданий.

Нижний нож прямой верхний изогнут в сторону режущей кромки. Нижний нож снабжен специальной ребордой, благодаря которой отрезаемая часть листа отгибается и ножницы свободно проходят по линии разметки вдоль всего разрезаемого листа. Благодаря такой форме ножей резка этими ножницами осуществляется с меньшим усилием. У этих ножниц рукоятки расположены под углом 30° к плоскости резания, что исключает возможность порезов рук. Этими ножницами разрезают листовой металл в два раза быстрее, чем обычными ручными ножницами.

Разрезают листовой металл ручными ножницами, как правило, по заранее нанесенным на поверхности листового металла разметочным линиям движении холостой ход не режут. Поэтому при рабочем ходе нужно перемещать ножовку с легким нажимом на заготовку, а при холостом -- без нажима. Ножовку следует перемещать по заготовке таким образом, чтобы в разрезании участвовала вся длина ножовочного полотна. В этом случае износ полотна будет равномерным по всей длине и полотно прослужит дольше

Резать полосовой металл легче по узкой стороне. Однако толщина полосы не должна быть меньше расстояния между тремя зубьями полотна, иначе зубья поломаются. Если же толщина заготовки меньше этого расстояния, то ее закрепляют в тиски Если заготовка имеет большую длину и рамка упирается в ее торец то ножовочное полотно поворачивают на 90° по отношению к рамке и продолжают работу между двумя деревянными брусками и затем разрезают

На предприятиях сортовой прокат режут с помощью механических ножовок 0), дисковых или ленточных пил.

При резке металла необходимо выполнять следующие правила техники безопасности:

1. Перед началом работы необходимо проверить правильность установки и натяжения полотна.

2. Разметку линии реза необходимо производить по всему периметру прутка (полосы, детали) с припуском на последующую обработку 1… 2 мм.

3. Заготовку следует прочно закреплять в тисках.

4. Полосовой и угловой материал следует разрезать по широкой части.

5. В том случае, если длина реза на детали превышает размер от полотна до рамки ножовочного станка, резание необходимо производить полотном, закрепленным перпендикулярно плоскости ножовочного станка (ножовкой с повернутым полотном).

6. Листовой материал следует разрезать непосредственно ножовкой в том случае, если его толщина больше расстояния между тремя зубьями ножовочного полотна. Более тонкий материал для разрезания надо зажимать в тиски между деревянными брусками и разрезать вместе с ними.

7. Газовую или водопроводную трубу необходимо разрезать, закрепляя ее в трубном прижиме. Тонкостенные трубы при разрезании закреплять в тисках, используя для этого профильные деревянные прокладки.

8. При разрезании необходимо соблюдать следующие требования:

В начале резания ножовку наклонять от себя на 10… 15°;

При резании ножовочное полотно удерживать в горизонтальном положении;

В работе использовать не менее трех четвертей длины ножовочного полотна;

Рабочие движения производить плавно, без рывков, примерно 40… 50 двойных ходов в минуту;

В конце разрезания нажатие на ножовку ослабить и поддерживать отрезанную часть рукой.

9. При проверке размера отрезанной части по чертежу отклонение реза от разметочной риски не должно превышать 1 мм в большую сторону.

1. Запрещается выполнять резание со слабо или чересчур сильно натянутым полотном, так как это может привести к поломке полотна и ранению рук.

2. Во избежание поломки полотна и ранения рук при резании не следует сильно нажимать на ножовку вниз.

4. При сборке ножовочного станка следует использовать штифты, которые плотно, без качки, входят в отверстия головок.

5. При выкрошивании зубьев ножовочного полотна работу прекратить и заменить полотно на новое.

6. Во избежание соскакивания рукоятки и ранения рук во время рабочего движения ножовки не ударять передним торцем рукоятки о разрезаемую деталь.

1. При разметке вырезаемой детали необходимо предусматривать припуск до 0,5 мм на последующую обработку.

2. Разрезание следует производить острозаточенными ножницами в рукавицах.

3. Разрезаемый лист располагать строго перпендикулярно лезвиям ножниц.

4. В конце реза не следует сводить ножницы полностью во избежание надрыва металла.

5. Необходимо следить за состоянием оси-винта ножниц. Если ножницы начинают «мять» металл, нужно слегка подтянуть винт.

6. При резании материала толщиной более 0,5 мм (или при затрудненном нажатии на ручки ножниц) необходимо одну из ручек прочно закрепить в тисках.

7. При вырезании детали криволинейной формы, например круга, необходимо соблюдать следующую последовательность действий:

Разметить контур детали и вырезать заготовку прямым резом с припуском 5… 6 мм;

Вырезать деталь по разметке, поворачивая заготовку по часовой стрелке.

8. Резание следует производить точно по линии разметки (отклонения допускаются не более 0,5 мм). Максимальная величина «зареза» в углах не должна быть более 0,5 мм.

Основные правила резания листового и

полосового материала рычажными ножницами

1. Резание необходимо производить в рукавицах во избежание пореза рук.

2. Резание значительного по размерам листового материала (более 0,5×0,5 м) следует производить вдвоем (один должен поддерживать лист и продвигать его в направлении «от себя» по нижнему ножу, другой — нажимать на рычаг ножниц).

3. В процессе работы разрезаемый материал (лист, полосу) необходимо располагать строго перпендикулярно плоскости подвижного ножа.

4. В конце каждого реза не следует доводить ножи до полного сжатия во избежание «надрыва» разрезаемого материала.

5. После окончания работы нужно закреплять рычаг ножниц фиксирующим штифтом в нижнем положении.

1. Линию реза следует отмечать мелом по всему периметру трубы.

2. Трубу необходимо прочно закреплять в трубном прижиме или тисках. Закрепление трубы в тисках нужно производить с использованием профильных деревянных прокладок. Место реза следует располагать не далее чем 80… 100 мм от губок прижима или тисков.

3. В процессе резания необходимо соблюдать следующие требования:

Смазывать место реза;

Следить за перпендикулярностью рукоятки трубореза оси трубы;

Внимательно следить за тем, чтобы режущие диски располагались точно, без перекоса, по линии реза;

Не прикладывать больших усилий при вращении винта рукоятки трубореза для подачи режущих дисков;

В конце разрезания поддерживать труборез обеими руками; следить за тем, чтобы отрезанный кусок трубы не упал на ноги.

Механизация работ при разрезании материалов осуществляется двумя способами: при помощи механизированного ручного инструмента и за счет использования стационарного оборудования.

Ручной механизированный инструмент

Механическая ножовка (рис. 2.62) эффективна при разрезании материалов на рабочем месте слесаря. Она состоит из корпуса 2, в котором размещен электрический двигатель. На вал двигателя установлен барабан 7, в спиральный паз которого входит палец 3, соединенный с ползуном 4. На ползуне укреплено ножовочное полотно 6. При вращении барабана ножовочное полотно получает возвратно-поступательное движение и выполняет разрезание металла. Во время работы ножовка упирается скобой 5 и поддерживается за рукоятку.

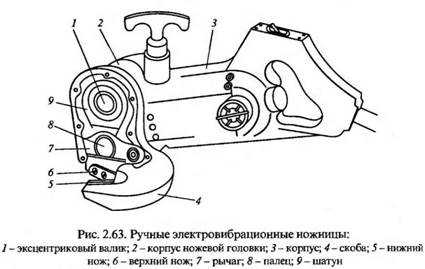

Ручные электровибрационные ножницы (рис. 2.63) обеспечивают разрезание листовой стали толщиной до 2,7 мм. Они состоят из корпуса 3, в котором смонтирован электрический двигатель, и корпуса ножевой головки 2. Двигатель через червячную пару приводит в движение эксцентриковый валик 1. Шатун 9 установлен головкой на эксцентриковый валик 7, а нижней головкой связан с пальцем 8 рычага верхнего ножа б. Нижний нож 5 крепится к скобе 4. В процессе работы шатун 9, совершая возвратно-поступательное движение, заставляет качаться ножевой рычаг 7 с верхним ножом 6, обеспечивая разрезание металла. Зазор между ножами регулируется перемещением скобы 4 в картере ножевой головки. Величина этого зазора зависит от толщины разрезаемого материала.

Правильная подготовка оптических волокон является основой для успешной сварки волокон. Даже самый лучший и дорогой сварочный аппарат не сможет правильно соединить грязные или плохо нарезанные волокна. По этой причине очень важно содержать ваши оптоволоконные инструменты в чистоте.

Хороший, чистый и хорошо отрегулированный нож для оптоволокна гарантирует правильную (равномерную) обрезку волокон. При проблемах с нарезкой установщики обычно отправляют ножи в сервис для регулировки.Тот факт, что вся процедура может занять несколько дней, часто вынуждает их покупать второй - запасной нож, чтобы не останавливать работу. Конечно, это неплохой подход, но иметь нехитрые знания по диагностике проблем с ножом и его настройке стоит. Проявив немного терпения, каждый установщик сможет самостоятельно отрегулировать смещенное лезвие.

Существуют различные причины неправильной регулировки лезвия. Чаще всего это результат простой эксплуатации или падения.Какой бы ни была причина, процедура одинакова.

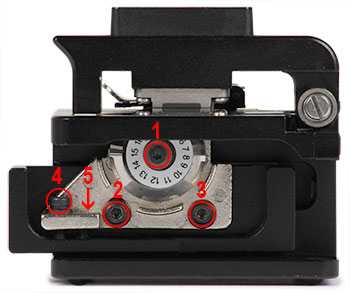

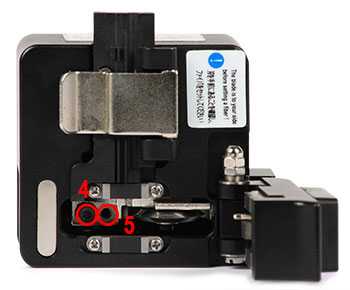

Конструкция резака для резки оптических волокон. Цифры обозначают следующие винты, которыми следует манипулировать в процессе регулировки:

Конструкция резака для резки оптических волокон. Цифры обозначают следующие винты, которыми следует манипулировать в процессе регулировки: 1 - винт, отвечающий за фиксацию отвала,

2 и 3 - винты, стабилизирующие тележку с отвалом по горизонтальной оси,

4 - прижимной винт, стабилизирующий отвал. тележка с отвалом по вертикальной оси,

5 - винт регулировки высоты отвала.

Первым шагом при возникновении проблем с резкой является тщательная очистка всего инструмента.В основном это канавки, в которые уложены волокна и резиновые прокладки, отвечающие за поддержку волокна в процессе резки. Загрязнение этих элементов приподнимает волокно, что в свою очередь делает невозможным его разрез (лезвие не достает до волокна). Если после тщательной очистки ножа волокна все еще не разрезаны, значит, нужно вручную поднять лезвие (инструкция далее в этой статье).

Плохой рез может быть вызван тупым лезвием.В самых дорогих инструментах лезвия могут сделать до 50 000 резов. В более дешевых около 10-15 тысяч. Однако следует помнить, что это число представляет собой сумму всех надрезов, которые можно сделать в каждом из положений лезвия. Позиций обычно 16, и каждая из них должна обеспечивать не менее 500 - 800 правильных резов. В случае криволинейного реза измените положение лезвия на следующий номер. Для этого ослабьте винт №1, поверните лезвие в выбранное положение (желательно следующее), а затем затяните винт.

Для работы с винтами рекомендуется использовать прилагаемые к ножу шестигранные ключи. Использование народных отверток со сменными битами (битами) не является хорошим решением из-за часто возникающего люфта в таком инструменте (например, поворот ручки отвертки на 180 градусов означает поворот биты в пределах примерно 120 градусов и т.д. .).При регулировке ножа (особенно высоты лезвия) необходима дальновидная точность.

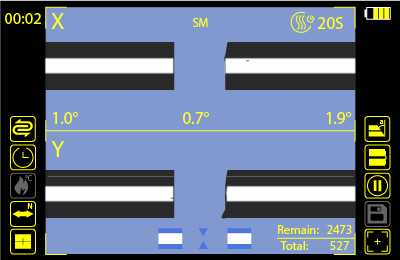

Если после очистки инструмента и изменения положения лезвия у вас по-прежнему возникают проблемы с правильной обрезкой волокон, измените высоту лезвия.Однако перед началом этой процедуры стоит узнать, установлено ли лезвие в инструменте слишком высоко или слишком низко. Ниже приведены примеры изображений волокон, сделанные на основе реальных фотографий со сварочного аппарата.

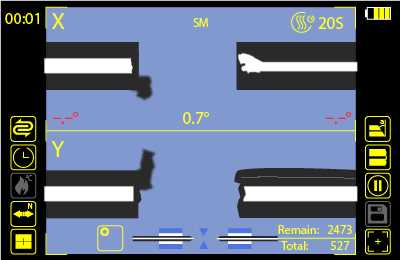

Пример плохого реза из-за слишком низкого положения лезвия – лезвие слишком низко. Волокно явно подрезано.

Пример плохого резания из-за слишком низкого положения лезвия - лезвие немного опущено.С одной стороны волокно имеет выступающую «выемку», образовавшуюся в результате подрезки. Форма и размер «гвоздика», конечно, могут варьироваться.