Насколько мы все знаем, чем выше содержание углерода в стали, тем труднее. Когда углерод добавляют в сталь, карбид железа выпадает в осадок. С увеличением содержания углерода скорость восстановления водорода увеличивается, а скорость диффузии водорода значительно снижается. Эффективный контроль карбидов в микроструктуре имеет решающее значение для использования средне или высокоуглеродистых сталей в качестве компонентов и валов. Средне и высокоуглеродистые стали широко используются во многих областях применения. Для инженеров-технологов более высокое содержание углерода в стержнях подвержено множественным трещинам.

Электрохимические эксперименты показали, что реакция анодного растворения вокруг матрицы ускорялась соединениями Fe-C. Объемная доля карбида железа в микроструктуре возрастает в связи с низким свойством карбидов к перенапряжению. Стальную поверхность легко изготовить и адсорбировать водород, атом водорода во внутренней инфильтрации стали, объемная доля может увеличиться, и, наконец, устойчивость материала к хрупкости водорода может быть значительно снижена. Значительное снижение коррозионной стойкости и устойчивости к водородной хрупкости высокопрочных сталей не только вредно влияет на свойства сталей, но и значительно ограничивает применение стали. Например, когда автомобильная сталь подвергается воздействию различных агрессивных сред, таких как хлорид, явление коррозионного растрескивания под напряжением (SCC) может возникать под действием напряжения, что будет представлять серьезную угрозу безопасности кузова автомобиля.

С увеличением содержания углерода коэффициент диффузии водорода уменьшается, а растворимость водорода увеличивается. Различные дефекты решетки, такие как осадки (места захвата атомов водорода), потенциалы и пустоты, пропорциональны содержанию углерода, которое увеличивается, чтобы подавить диффузию водорода. Поскольку содержание углерода пропорционально растворимости водорода, чем больше объемная доля, тем меньше коэффициент диффузии водорода в сердечнике из стального стержня 1045 и выше растворимость водорода. Растворимость водорода также содержит информацию о диффундирующем водороде, поэтому чувствительность к водородному охрупчиванию самая высокая. С увеличением содержания углерода коэффициент диффузии водорода уменьшается, а концентрация водорода на поверхности увеличивается, что вызвано падением перенапряжения водорода на поверхности стали. Результаты теста на динамическую поляризацию напряжения показывают, что чем выше содержание углерода в образце, тем больше вероятность того, что реакция восстановления катода (реакция образования водорода) и реакция растворения анода будут происходить в кислой среде. По сравнению с периферийной матрицей с низким водородным перенапряжением карбид действует как катод, и его объемная доля увеличивается.

Согласно результатам электрохимического испытания на проникновение водорода, чем больше содержание углерода и объемная доля карбидов в стержне образца, тем меньше коэффициент диффузии водорода и выше растворимость. По мере увеличения содержания углерода сопротивление водородной хрупкости уменьшается. Испытание на растяжение при низкой скорости деформации подтвердило, что чем выше содержание углерода, тем ниже устойчивость к коррозионному растрескиванию под напряжением. Когда реакция восстановления водорода и количество водорода, впрыскиваемого в образец, увеличиваются, будет происходить реакция анодного растворения, ускоряющая образование зоны скольжения. С увеличением содержания углерода в стали будут выпадать карбиды. Под действием электрохимической реакции коррозии вероятность водородного охрупчивания возрастет. Чтобы обеспечить превосходную коррозионную стойкость и стойкость к водородной хрупкости стального стержня, эффективным методом является контроль осаждения и объемной доли карбидов.

Среднеуглеродистая сталь 1045 ограничена в применении автомобильных деталей из-за уменьшения ее энергии сопротивления водородной хрупкости, создаваемой коррозией водного раствора. Фактически, эта чувствительность к водородному охрупчиванию тесно связана с содержанием углерода, при котором карбид железа (Fe2,4C / Fe3C) осаждается в условиях низкого перенапряжения водорода. Локальные поверхностные коррозионные реакции, вызванные коррозионным растрескиванием под напряжением или водородным охрупчиванием, можно устранить путем термической обработки.

Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) — повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Углеродистой называют нелегированную сталь, содержащую 0,04…2% углерода. Кроме того, в состав такой стали входят постоянные примеси, неизбежно присутствующие в ней в связи с условиями производства: до 1% марганца, до 0,4 кремния, до 0,07 серы, до 0,09% фосфора.

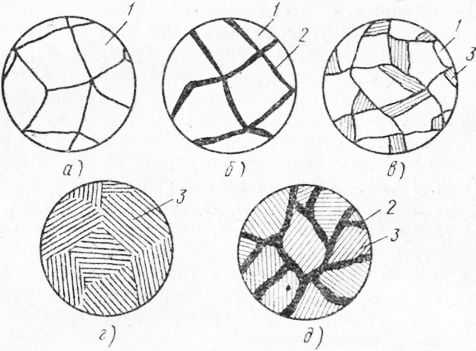

Рис. 10. Схемы микроструктур стали в равновесном состоянии:

а — ферритной, б — ферритно-цементитной, в — ферритноперлит-ной, г — перлитной, д — перлитно-цементитной; 1 — феррит, 2 — цементит, 3— перлит

Структура и свойства углеродистой стали зависят от содержания углерода и скорости охлаждения. Медленно охлажденные стали характеризуются равновесными структурами, не изменяющимися при последующем нагреве вплоть до температуры 728 °С. Быстрое охлаждение приводит к образованию неравновесных структур, которые при последующем нагреве стремятся перейти в равновесные. Среди структурных составляющих медленно охлажденной стали выделяют феррит, цементит и перлит (рис. 10).

Феррит – твердый раствор углерода (до 0,02% ) в железе. По свойствам близок к чистому железу. Твердость феррита НВ60…80, предел прочности при растяжении 250 МПа. Феррит мягок и пластичен.

Цементит — карбид железа Fe3C — химическое соединение, содержащее 6,67% углерода. Характеризуется высокой твердостью (НВ700…800) и хрупкостью.

Перлит — механическая смесь феррита и цементита. Вследствие упрочняющего влияния цементита перлит обладает более высокой прочностью и твердостью, чем феррит, но менее пластичен.

По мере возрастания количества углерода изменяются соотношения между отдельными структурными составляющими. Это сказывается на свойствах стали. При содержании углерода до 0,006% структура стали образована чистым ферритом (рис. 10,а). Прочность такой стали сравнительно невелика, зато она обладает высокой пластичностью и ударной вязкостью. Если количество углерода увеличить до 0,025%, появится новая структурная составляющая — цементит, который локализуется по границам зерен феррита (рис. 10,6). Хрупкая цементитная сетка снижает ударную вязкость стали. Структура стали с содержанием углерода более 0,025% представлена ферритом и перлитом, причем доля перлита тем больше, чем выше концентрация углерода (рис. 10,в). С повышением содержания перлита возрастают прочность и твердость стали, а относительное удлинение и ударная вязкость уменьшаются.

Структура стали, содержащей ровно 0,8% углерода, представлена только перлитом (рис. 10,г). Если концентрация углерода превышает 0,8%, в структуре появляется цементит, располагающийся по границам зерен пердита (рис. 10, д). При содержании углерода около 1% хрупкий цементит образует сетчатую структуру. Это снижает прочность стали и делает ее хрупкой.

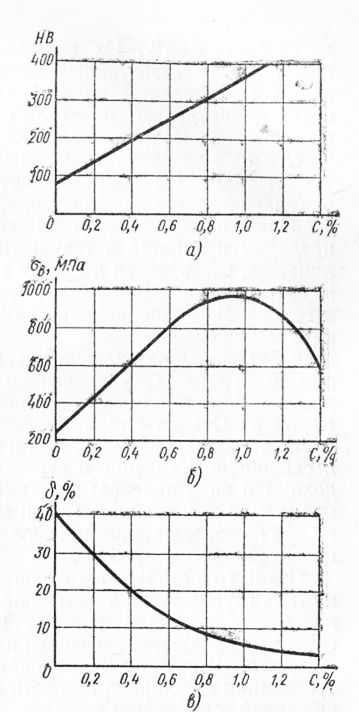

Влияние состава и структуры на некоторые механические свойства стали графически изображено на рис. 11. С повышением концентрации углерода твердость стали закономерно возрастает, относительное удлинение уменьшается; прочность же возрастает до некоторого предела (0,8… 1%), а затем падает.

Значительное влияние на свойства стали оказывают примеси. Кремний и марганец увеличивают проч-стали относительно небольшое. Фосфор и сера — вредные примеси в стали при любой их концентрации. Сера снижает механические свойства и вызывает красноломкость стали. Фосфор значительно увеличивает хрупкость стали,особенно при отрицательной температуре (т. е. вызывает хладноломкость). Полное удаление из стали фосфора и серы сопряжено с большими затратами топлива и энергии, поэтому на практике ограничивают их содержание до безопасных пределов.

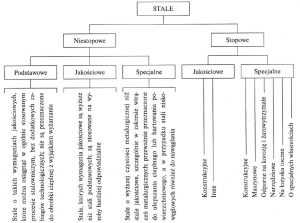

Углеродистые стали классифицируют по способу производства и назначению.

По способу производства различают мартеновскую, кислородно-конвертерную, бессемеровскую и электросталь.

По назначению углеродистые стали разделяют на конструкционные и инструментальные.

Конструкционные стали содержат углерода не более 0,65% . Их применяют для изготовления арматуры железобетонных конструкций. Используемые в строительстве конструкционные углеродистые стали подразделяют на стали обыкновенного качества, качественные и специальные.

Рис. 11. Графики зависимости механических свойств стали от содержания углерода:

Сталь углеродистая обыкновенного качества (ГОСТ 380—71*) подразделяют на группы А, Б, В, учитывающие условия поставки. Сталь группы А поставляют потребителям по механическим свойствам: пределам прочности и текучести, относительному удлинению, способности к изгибу в холодном состоянии. В стали группы Б нормируют химический состав, а группы В — одновременно химический состав и механические свойства.

Каждая группа включает несколько марок стали— от Ст0 до Ст6. С увеличением номера возрастает прочность стали и уменьшается ее пластичность. Сталь марок от Ст1 до Ст4 выпускают кипящей, полуспокойной, спокойной, марок Ст5 и Стб — полуспокойной и спокойной. Указание о степени раскисления стали делают в виде индекса: кп — кипящая; пс — полуспокойная; сп — спокойная. Стали марок Ст3Гпс, Ст3Гсп и Ст5Гпс содержат повышенное количество марганца, на что указывает буква Г.

Сталь группы Б изготовляют тех же марок, что и сталь группы А, но в начале обозначения марки вводят букву Б, например сталь БСт1кп. Для сталей группы А букву впереди марки не ставят.

К сталям группы В предъявляют дополнительные требования по ударной вязкости при нормальной и пониженной температурах.

В обозначении марок сталей всех групп вводят также цифры от 1 до 6, характеризующие категорию стали. Категория определяется совокупностью механических свойств стали либо особенностями ее химического состава. Цифру 1 в сталях первой категории не указывают.

Примеры обозначения марок стали: Ст3кп — группа А, сталь 3, кипящая, категория 1; БСт2пс2 — группа Б, сталь 2, полуспокойная, категория 2; ВСт2спЗ — группа В, сталь 2, спокойная, категория 3.

В строительстве используют стали всех групп. Наиболее пластичные стали Ст1 и Ст2 применяют в конструкциях резервуаров, трубопроводах. Из стали СтЗ, Ст4 и Ст5 изготовляют строительные конструкции, а также арматуру для железобетона. В большом количестве углеродистая сталь обыкновенного качества расходуется на изготовление листового, круглого, уголкового, швеллерного, двутаврового проката.

Сталь качественная конструкционная (ГОСТ 1050—74**) содержит по сравнению со сталью обыкновенного качества меньше серы и фосфора (до 0,04% каждого). Сталь весьма однородна по составу. Благодаря этим особенностям она характеризуется более высокими механическими свойствами.

В обозначении марок стали ставят двузначные цифры, показывающие среднее содержание углерода в сотых долях процента. Например, марка 45 означает, что сталь содержит 0,42…0,50% углерода. Качественные стали выпускают марок от 05 до 85. Сталь марок 20…45 используют для анкерных колодок и клиньев при натяжении арматуры.

Кроме того, выпускают углеродистые качественные стали с повышенным содержанием марганца — 15Г, 20Г…70Г, где буква Г означает, что в их состав входит 0,7…1,2% марганца.

Специальные стали характеризуются однородной мелкозернистой структурой. В изделиях не должно быть внешних дефектов — раковин, трещин, пор. Из стали изготовляют, в частности, металлические конструкции мостов.

Инструментальные качественные углеродистые стали содержат 0,65…1,35% углерода. Эти стали маркируют так: буква У и цифры показывают среднее содержание углерода в десятых долях процента. Выпускают их марок У7, У8…У13. Содержание марганца в этих сталях не более 0,4, кремния — 0,35, серы — 0,03 и фосфора — 0,035%. Кроме того, выпускают высококачественные стали, содержащие еще меньше серы и фосфора. В обозначениях марок высококачественных сталей в отличие от качественных добавляют букву А, например сталь У7А, У8А.

Читать далее:

Теплоизоляционные материалы

Основные свойства строительных материалов

Фиксаторы арматуры

Материалы для смазывания форм

Сборные бетонные и железобетонные конструкции

Арматурные изделия и закладные детали

Проволочная арматура

Стержневая арматура

Классификация арматуры и технические требования к сталям

Обработка давлением

|

Количество цементита будет увеличиваться, как только рост содержания углерода в стали пойдет вверх. При этом доля феррита будет одновременно снижаться. Если между составляющими будет изменено соотношение, то пластичность уменьшится, а прочность и твердость повысится. Прочность будет повышаться до тех пор, пока содержание углерода будет в 1%, но после этого она обязательно уменьшится, потому что будет образовываться цементитная грубая сетка. Если говорить простым русским языком, то углерод имеет прямое влияние на свойства вязкости. Если в сплаве увеличить количество углерода, то изделие не будет поддаваться резкой ломкости, а ударная вязкость снизится.

Кроме того, есть и другие процессы, которые может вызвать увеличение состава углерода:

Кроме того, нужно помнить и о том, что углерод может повлиять и на технологические процессы. Кроме всех положительных моментов, описанных выше, литейные свойства стали будут значительно ухудшены как только в составе повысится содержание углерода. Более того, свариваемость будет значительно хуже и резать и обрабатывать давлением такие стали будет значительно труднее. Но, это не значит, что если в стали не будет содержаться углерод, то с ней не будет возникать никаких проблем. Стали, в которых будет маленькое содержание углерода, также будут плохо резаться. Но, кроме углерода в стали могут содержаться и другие примеси, о которых также нужно обязательно помнить. Делятся такие примеси на три постоянные группы: 1. Стандартные. Сюда относятся кремний, сера, фосфор, марганец. При этом первый и последний считаются примесями технологического типа. Эти примеси вводят в самом процессе выплавки стали, чтобы она раскислилась. 2. Скрытые. Сюда относятся газы такие, как кислород, водород, азот. Они будут попадать в сталь непосредственно уже при выплавке. Благодаря им будет снижено сопротивление хрупкому разрушению. 3. Спец- примеси. Такие примеси вводят в сталь зависимо от того, какие свойства в результате вы от нее ожидаете. Ознакомиться с такими примесями можно у консультантов специализированных компаний, чтобы определиться с тем, что именно вам понадобится для улучшения и закрепления, так сказать, результата.

Для справки: Легированные элементы – это примеси, о которых было описано выше, а стали – это легированные стали. Очень многие путают понятия, из-за чего в последствии возникают проблемы непосредственно в работе. Тщательно подготовьтесь в рабочему процессу, чтобы в результате не получить некачественное выполнение, которое придется доделывать или вовсе – исполнять с ноля.

|

Экспресс-анализаторы для определения углерода АН-29 и АН-160. Экспресс-анализаторы предназначены для определения содержания углерода в сталях и сплавах и обладают высокой производительностью (например, для АН-160 — тысяча анализов в [c.183]

Действие водорода на сталь проявляется не сразу, а после определенной выдержки в газе при повышенных температурах и давлениях. На первом этапе обезуглероживаются поверхность стали и приповерхностные локализованные объемы, но не наблюдается образования отдельных пустот по границам зерен нет также отвода продуктов коррозии. Затем, при продолжительном действии водорода на сталь, наблюдаются растрескивание по границам зерен, отвод продуктов коррозии и резкое снижение содержания углерода в стали. [c.252]

Ю. А. Клячко, А. Г. Атласов и М. М. Шапиро. Анализ газов, неметаллических включений и карбидов в стали. Металлургиздат, 1953, (596 стр.). Руководство посвящено описанию определения газов в жидкой и твердой стали химическими методами и посредством вакуум-плавления, а также подробному рассмотрению техники работы при анализе газов. Книга содержит также описание химических и электрохимических методов исследования твердых неметаллических включений и их качественного и количественного определения. В последней части изложены методы анализа карбидов и методы фазового анализа углерода в сталях. [c.490]

Изучены особенности контактного плавления, смачивания поверхности графита, а также пропитки графита образовавшимся расплавом при контактно-реактивной пайке стали с графитом при разном исходном содержании углерода в стали. Описаны методики расчета и экспериментального определения скорости контактного плавления стали с графитом и скорости пропитки расплавом графитовой основы под давлением поджатия. [c.267]

Диаграмма состояния системы железо — углерод. В 1868 г. Д. К. Чернов впервые указал на существование определенных температур ( критических точек ), зависящих от содержания углерода в стали и характеризующих превращения одной микроструктуры стали в другую. Этим было положено начало изучению диаграммы состояния Ге—С, а 1868 г. стал годом возникновения металловедения — науки о строении и свойствах металлов и сплавов. Позже Ф. Осмонд уточнил значения критических точек и описал характер микроструктурных изменений, наблюдаемых при переходе через эти точки. Он дал названия важнейшим структурам железоуглеродистых сплавов эти названия употребляются до сих пор. [c.617]

Определение измерением объема газа. Навеску карбоната раз-.лагают кислотой, и выделяющийся газ переводят в бюретку для измерения объема газа. При определенных физических условиях количество СО можно определить непосредственно по увеличению общего объема газа в сосуде, соединенном с бюреткой. Аналогичный способ широко применяется для определения углерода в сталях. Для этого навеску металла сжигают в струе кислорода, и образующуюся смесь кислорода и двуокиси углерода собирают в специальный сосуд для измерения объема газов. Измеряют объем смеси газов (О и СО ), затем поглощают СО раствором щелочи и снова измеряют объем газа. По уменьшению объема легко вычислить содержание углерода в стали. [c.112]

Так, например, для определения содержания угольной кислоты (связанной) в карбонатах поступают следующим образом. Навеску карбоната помещают в колбу рядом с пробиркой, содержащей кислоту (рис. 102). Колба соединена с бюреткой для измерения объема газа. Собрав прибор, выливают кислоту на анализируемый карбонат, причем выделяется углекислый газ. Изменение объема газов измеряется с помощью бюретки зная объем выделившейся СО , а также температуру и давление, можно вычислить содержание карбонатов в анализируемой пробе. Один из наиболее распространенных газообъемных методов, а именно определение углерода в стали, подробнее описан в 127. [c.445]

Определение углерода в сталях и сплавах (от 0,03 до [c.328]

Косвенная кондуктометрия заключается в определении одного компонента./В многокомпонентном растворе, при использовании для анализа, кроме кондуктометрии, еще второго метода физико-химического анализа (определения рефракции, вязкости, pH, плотности и т. п.). К косвенной кондуктометрии относится также определение концентрации различных газов, когда после реакции указанных газов в растворе с определенными веществами изменяется электропроводность раствора. Метод косвенной кондуктометрии используется например, для определения содержания углерода в стали. В результате сжигания пробы углерод превращается в СОг. После пропускания СО2 в раствор щелочи электропроводность раствора изменяется. По величине изменения электропроводности можно судить о количестве СО2, а следовательно, и о содержании углерода в стали. [c.89]

Анализ стали. В стали, кроме железа, могут содержаться следуюш,ие элементы марганец, хром, никель, кобальт, ванадий, молибден, вольфрам, титан, цирконий, углерод, кремний, фосфор, сера и др. Обычно фосфор, серу и углерод в сталях не открывают, а проводят только количественное определение их. [c.454]

Сравнение энергии активации для процесса обезуглероживания стали марки 20 (7200 кал/г -атом) с энергией активации процесса диффузии углерода (20000 кал/г—атом) показывает, что диффузия углерода в стали не может являться определяющим фактором при обезуглероживании стали. Проведенные расчеты показывают, что количество водорода, диффундирующее при определенных условиях, в несколько раз больше того количества, которое реагирует с углеродом стали. Энергия [c.167]

Для определения углерода в титане и его сплавах углерод окисляют до двуокиси углерода, нагревая пробы при температуре приблизительно 1200 °С в атмосфере кислорода. В этом методе аппаратура аналогична используемой для определения углерода в стали, но анализ титансодержащих продуктов требует специальных мер предосторожности при окислении пробы в связи с высокой экзотермич-ностью реакции. [c.27]

Термодатчик входит в состав серийно выпускаемого прибора ПИТ-2 аттестован как средство определения процентного содержания углерода в сталях может использоваться также для контроля других примесей и разбраковки материалов по маркам кроме того, позволяет осуществлять контроль как качества и структуры металлов и сплавов, так и толщины электропроводящих покрытий, при небольшой конструкторской доработке. [c.645]

Магнитную восприимчивость образца можно также определить, наблюдая за изменением индукции, которое происходит при внесении его внутрь соленопринципе основано действие некоторых серийных приборов, предназначенных для контроля производственных процессов, например для определения углерода в стали пои использовании приборов для измерения магнитной проницаемости. [c.175]

Предназначен для определения объемным методом процентного содержания углерода в стали, чугуне и других металлах путем сжигания металла в струе ки--с лоро да. [c.13]

Предназначен для определения объемным методом углерода в стали, чугуне и других металлах путем сжигания металла в струе кислорода при температуре 1150—1400°С с автоматической прокачкой газовой смеси. [c.13]

Сопротивляемость микроударному разрушению хромоникелевого аустенита увеличивается при повышенном содержании углерода в основном за счет образования значительного количества а-фазы мартенситного типа. В аустенитных сталях с низким содержанием углерода а-фаза имеет небольшую тетрагональность и по свойствам приближается к ферриту. Следовательно, высокая сопротивляемость микроударному разрушению аустенита обусловлена определенным содержанием углерода в стали, обеспечивающим образование упрочняющих фаз мартенситного типа. [c.113]

Когда этот прибор применяется для поглощения окислов серы при определении углерода в сталях прямым сжиганием в токе кислорода, его левую часть неплотно заполняют асбестом, а в правую часть наливают серную кислоту, насыщенную хромовым ангидридом. [c.849]

А использовать этот газ можно для получения окиси углерода, который стал бы служить сырьем для получения смеси углеводородов — синтетической нефти . Синтез нефти — идея не новая. Еще в 1908 г. русский химик-технолог Е. И. Орлов установил, что из водяного газа (смесь окиси углерода и водорода) при определенных условиях можно синтезировать углеводороды, которые содержатся в нефти. Прошло совсем немного време- [c.125]

Результаты определения углерода в сталях химическим (I) и спектральным (II) методами, % [c.292]

При выборе условий возбуждения необходимо учитывать потенциал ионизации и энергии возбуждения спектральных линий определяемых элементов. Для определения трудновозбудимых элементов (например, неметаллических элементов) требуются высокие мощности источника излучения. Например, для определения углерода в стали по линии С III 2296,86 А с потенциалом возбуждения 53,5 В подходит только высоковольтная искра без дополнительной индуктивности. [c.198]

Экспериментальные условия те же, что изложены в инструкции по определению содержания углерода в сталях при возбуждении на воздухе (табл. 9.4.10.1). [c.223]

При определении углерода в сталях для уменьшения частичного окисления в качестве сильного восстановителя используют противоэлектрод из алюминия или магния [6]. Пары этих противоэлектродов, взаимодействуя с атмосферным кислородом, препятствуют окислению большей части испарившегося углерода. Таким образом, значения А К будут выше, угол наклона аналитической кривой возрастет и чувствительность анализа увеличится. Так, предел обнаружения при искровом возбуждении (при подходящих параметрах) составляет примерно 0,2% без применения упомянутых противоэлектродов и около 0,1% при использовании магниевого противоэлектрода. Однако много большего эффекта можно достичь в инертном или восстановительном защитном газе. Например, в водороде упомянутый предел обнаружения снижается до 0,001 % [7—9]. [c.250]

В 1868 г. Д. К. Чернов впервие указа.л на существование определенных температур ( критических точек ), зависящих от содержания углерода в стали и характеризующих пре-пращения одной микроструктуры стали в другую. Этим было положено начало изучению диаграммы состояния Ре—С, а 1868 г. стал годом возникновения металловедения — науки о строении и свойствах металлов и силавоп. [c.673]

Большинство аппаратов нефтеперерабатывающих заводов изготовляют из хорошо свариваемой углеродистой стали с содержанием углерода не более 0,25%- Углеродистые стали обыкновенного и повышенного качества поставляются согласно ГОСТ, В соответствии с ним выпускают стали двух групп группы А, если важно, чтобы были выдержаны определенные механические свойства (стали Ст, 1, Ст, 2 и т, д.), и группы Б, если требуется вы-держ 1ть определенный химический состав (стали МСт 1, МСт. 3 и т. д.). В табл, П-3 приведены механические свойства углероди-сто11 стали обыкновенного качества и примерные области применения 1 нефтяном аппаратостроении. [c.22]

Ввиду специфичности и некоторых других особенностей реакции выделения газообразных веществ имеют большое значение и в количественном анализе. Содержание воды в разнообразных продуктах обычно определяют путем удаления Н О в виде газообразной фазы. Количество воды рассчитывают на основании потери в весе иногда выделяющуюся воду поглоп ают каким-либо подходящим веществом, и количество воды определяют по увеличению веса этого вещества. Реакции образования газообразных продуктов применяют в анализе карбонатных пород, определении углерода в стали, определении аммиака в удобрениях, аминных групп в белковых веществах и в ряде других важных определений (см. 25). [c.31]

Алексеева, Ушакова, Шварцмана [52-54], В этих исследованиях была поставлена задача выяснить связь между термодинамической активностью углерода в сталях и склонностью этих сталей к водородной коррозии.Эту связь авторы характеризуют определенными количественными соотношениями. При вьшолнении термодинамических расчетов авторы [ 52-54]. полагали, что метан обра ется при при взаимодействии с углеродом, находящимся в феррите на поверхности микрополостей, существующих в стали, по уравнению С-(- 2Н2Константа равновесия этой реакции определяется уравнением [c.135]

К.— пока единственный физ.-хим. метод анализа, не использующий зависимость св-ва от концентрации определяе--мого в-ва, т. к. измеряется непосредственно число электронов, участвующих в электродной р-ции. Это обусловливает высокую чувствительность метода (ниж. предел определяе-мь1х концентраций 10" —10"" М) и его прецизионность нри определении как больших кол-в в-ва, так и примесей. Разработаны микро- и ультрамикроварианты К. По своему инструментальному оформлению К. значительно проще др. методов анализа. Выпускаются спец. потенциостаты и гальваностаты, поддерживающие строго пост, значения Е и h, а также приборы спец. назначения (напр., для определения углерода в стали и чугунах). Рабочие электроды в К. изготовляют в осн. из платины и ртути, иногда из графита, стеклоуглерода и др. К. используют для анализа пленок, покрытий, микрообъектов, определения осн. компонентов в полупроводниках. С ее помощью изучают также кинетику хим. р-ций, каталитич. процессы, определяют число электро- [c.292]

Создан магнитошумовой сигнализатор, предназначенный для контроля содержания углерода в сталях, степени поверхностного упрочнения, определения степени дисперсности структуры, а также содержания немагнитной фазы в ферромагнитных изделиях. [c.368]

Большое значение приобрел сейчас радиоактивационний анализ , принцип которого состоит в следующем. Стабильный изотоп того или иного элемента переводят в радиоактивный, подвергая анализируемый образец облучению в атомном реакторе (или другим способом). Последующее измерение радиоактивности позволяет судить о количественном содержании элемента в исследуемом веществе. Например, атомы углерода при облучении протонами превращаются в радиоактивный изотоп азота N1 излучающий позитроны и имеющий достаточно большой период полураспада (9,93 мин). Это явление используют для радиометрического определения углерода в стали. Образец стали облучают протонами и измеряют интенсивность возникающего излучения, которая прямо пропорциональна содержанию углерода в стали. Радиоактивационным способом определяют сотые доли процента углерода в течение 5—10 мин. [c.334]

При цементации твердым карбюризатором, например древесным углем, изделия закладываются в стальные коробки или ящики и засыпаются углем с добавлением углекислых солей щелочных металлов (ВаСОз, ЫагСОз), которые, разлагаясь при высокой температуре в присутствии твердого углерода, дают атомарный активный углерод. Ящики плотно закрываются и обмазываются глиной, после чего нагреваются в печи по определенному режиму. Диффузия (проникновение) атомов углерода в сталь происходит как в результате непосредственного контакта твердого углерода со сталью, так и в результате образования газовой фазы — окиси углерода. При содержании углерода в стали 0,1—0,2%, температура цементации находится в пределах 900—920° С при этом глубина цементации повышается с увеличением времени выдержки. [c.290]

С развитием теории типов и затем теории Кекуле о четырех-валентности углерода структурная органическая химия развивалась в течение второй половины девятнадцатого ве а так успешно, что идея о постоянной валентности углерода быстро стала общепринятой догмой. В этот период практические исследования химиков-оргапиков были настолько плодотворны, что теоретическая возможность выделения какого-либо сложного радикала в его атомарной форме экспериментально не исследовалась. Однако упомянутый метод определения плот- [c.10]

Для определения влияния углерода на образование новых фаз в процессе микроударного воздействия были проведены опыты с такими же но типу сталями, но с другим содержанием углерода. В стали типа 12Х18Н9 содержание углерода было увеличено до 0,3%, а в стали типа 25Х14Г12 уменьшено до 0,1%. Эти сплавы подвергали также рентгеноструктурному анализу. [c.112]

Высокая эрозионная стойкость стали 25Х14Г8Т объясняется присутствием в ее составе определенного количества хрома, марганца и углерода. Ранее было показано, что в аустенитных сталях при содержании марганца 12—15% оптимальное содержание хрома смещается в сторону увеличения до 16—17% (см. рис. 99). Кроме того, при содержании хрома менее 12% стали, рекомендуемые для работы в условиях гидроэрозии, нестойки к электрохимической коррозии. Положительное влияние углерода наблюдается при увеличении его содержания до 0,25%. Дальнейшее увеличение содержания углерода в сталях этого типа приводит к стабилизации аустенита, в результате чего эрозионная стойкость снижается. Для аустенитных сталей, содержащих меньше 0,15% углерода, величина максимального наклепа при микроударном воздействии приблизительно в 2 раза меньше, чем для этих же сталей, содержащих 0,25% углерода (рис. 120). [c.211]

И. Юранек и Б. Амброва [44] разработали газохроматографическую методику определения углерода и серы в техническом железе и его сплавах. Анализируемую пробу сжигали в токе кислорода, который одновременно использовали как газ-носитель. Образовавшиеся при сожжении газы (двуокись и окись углерода и двуокись серы) хроматографически разделяли на колонке с силикагелем. Содержание газов записывали при помощи фотоколори-метрической ячейки. Такой способ позволяет определить содержание углерода в стали на 10 % при навеске 1 г. Возможно применение и меньших навесок. [c.160]

Для определения углерода в стали взята навеска 0,8752 е. По бюретке, калиброванной на объем при i=16° и Р=760 мм рт. ст., найден объем 5,52 мл при 17° и 756,8 мм рт. ст. Запорная жидкость—10%-ный раствор HgSO . Найти процентное содержание углерода. [c.342]

Нержавеющая сталь 95Х18 используется во многих отраслях промышленности, так как обладает оптимальным соотношением между эксплуатационными показателями и доступной стоимостью. Негласное название сплава – «ножевая сталь», так как именно из этой марки изготавливают качественные охотничьи, туристические, кухонные ножи, а также профессиональный режущий инструмент и элементы конструкций, работающих в условиях повышенных нагрузок.

Маркировка сплава содержит буквы и цифры, указывающие процентное содержание углерода и основного легирующего элемента. Согласно ГОСТ, расшифровка марки выглядит следующим образом:

Основу химического состава 95Х18 составляют три элемента – железо, хром и углерод, что непосредственно влияет на свойства сплава. Большое количество углерода придает металлу повышенную механическую прочность, а хром – коррозионную стойкость. Наличие небольшого количества титана (до 0.2%) и никеля (до 0.6%) улучшают эксплуатационные качества сплава и деталей, изготовленных из него.

Основные технические характеристики 95Х18 выглядят следующим образом:

Сталь выпускается преимущественно в виде круга, прутка и кованых полос различного размера. Также особую ценность представляют кованые элементы, которые подходят для изготовления режущего инструмента и других деталей.

Высокие эксплуатационные качества, коррозионная стойкость и механическая прочность обеспечили сплаву широкое применение в бытовой и промышленной сфере. Кроме ножей и режущего инструмента из материала изготавливают шарикоподшипники разного назначения, втулки, оси и другие элементы конструкций, которые будут эксплуатироваться в условиях повышенных нагрузок.

Наиболее распространенные зарубежные аналоги 95Х18 в разных странах мира:

Указанные марки сплавов максимально похожи по химсоставу, а также обладают практически такими же эксплуатационными качествами, что и оригинал.

У нас можно не только купить нержавейку 95Х18 (или ее аналоги) по выгодной цене, но и заказать изготовление изделий из этого сплава по индивидуальным чертежам.

Аналоги наиболее популярных марок сталей

Химсостав, %

Маркировка марок сталей

Наличие широкого сортамента выпускаемых сталей и сплавов, изготавливаемых в различных странах, обусловило необходимость их идентификации, однако, до настоящего времени не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для металлоторговли.

В связи с этим существуют разночтения, приводящие к ошибкам в заказах и как следствие нарушения качества изделий.

В России и странах СНГ принята буквенно-цифровая система, согласно которой цифрами обозначается содержание элементов стали, а буквами — наименование элементов. Буквенные обозначения применяются также для указания способа раскисления стали: «КП — кипящая сталь, ПС — полуспокойная сталь, СП — спокойная сталь».

Существуют определенные особенности обозначения для разных групп сталей конструкционных, строительных, инструментальных, нержавеющих и др. Общими для всех обозначениями являются буквенные обозначения легирующих элементов: Н — никель, Х — хром, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний.

Конструкционные стали обыкновенного качества нелегированные (ГОСТ 380-94) обозначают буквами СТ., например СТ. 3. Цифра, стоящая после букв, условно обозначает процентное содержание углерода стали.

Конструкционные нелегированные качественные стали (ГОСТ 1050-88) обозначают двузначным числом, указывающим на среднее содержание углерода (например, СТ. 10).

Качественные стали для производства котлов и сосудов высокого давления согласно (ГОСТ 5520-79) обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

Конструкционные легированные стали, согласно ГОСТ 4543-71, обозначают буквами и цифрами. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится. Качественные дополнительные показатели пониженное содержание примесей типа серы и фосфата обозначаются буквой — А или Ш, в конце обозначения, например (12 Х НЗА, 18ХГ-Ш) и т. п.

Литейные конструкционные стали, согласно ГОСТ 977-88, обозначаются как качественные и легированные, но в конце наименования ставят букву Л.

Стали строительные, согласно ГОСТ 27772-88, обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т — термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

Стали подшипниковые, согласно ГОСТ 801-78, обозначаются также как и легированные, но с буквой Ш в конце наименования. Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире, (например, ШХ 15, ШХ4-Ш).

Стали инструментальные нелегированные, согласно ГОСТ 1435-90 делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Стали инструментальные легированные, согласно ГОСТ 5950-73, обозначаются также как и конструкционные легированные (например, 4Х2В5МФ и т. п.)

Стали быстрорежущие в своем обозначении имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры, определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются, (например, стали Р6М5 и Р6 М5Ф3).

Стали нержавеющие стандартные, согласно ГОСТ 5632-72, маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ).

Стали нержавеющие, нестандартные опытных партий обозначали буквами — индексами завода производителя и порядковыми номерами. Буквы ЭИ, ЭП, или ЭК присваивают сталям, впервые выплавленным заводом «Электросталь», ЧС — сталям выплавки Челябинского завода «Мечел», например, ЭИ-435, ЧС-43 и др.

Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами (например, 13Х18Н10-ВИ), что означает вакуумно- индукционная выплавка.

Европейская система обозначений стали регламентирована стандартом EN 100 27. Первая часть этого стандарта определяет порядок наименования сталей, а вторая часть регламентирует присвоение сталям порядковых номеров.

В Японии наименование марок стали, как правило, состоит из нескольких букв и цифр. Буквенное обозначение определяет группу, к которой относится данная сталь, а цифры - её порядковый номер в группе и свойство.

В США существует несколько систем обозначения металлов и их сплавов. Это объясняется наличием нескольких организаций по стандартизации, к ним относятся AMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS. Вполне понятно, что такая маркировка требует дополнительного разъяснения и знания при торговле металлом, оформлении заказов и т.п.

На свойства стали в первую очередь влияет ее химический состав. Например, углерод оказывает наибольшее влияние на свойства нелегированных сталей и определяет механические свойства стали. Остальные элементы, входящие в состав этих сталей, чаще всего представляют собой элементы металлургической обработки или также являются примесями.

Предел доли данного элемента в составе стали определяет, является ли она легированной или нелегированной сталью.

Легированные стали — это стали, которые преднамеренно содержат легирующие элементы, придающие этим сталям определенные свойства.

Хотите узнать больше о сварке конкретной стали?

Может быть, вы хотите, чтобы мы подобрали для вас комплексное решение?

Свяжитесь с нами, используя форму ниже.

Влияние легирующих элементов на свойства стали

Уголь (К)

стальной компонент, определяющий механические свойства. По мере увеличения содержания углерода предел прочности при растяжении, предел текучести и твердость увеличиваются, ударная вязкость, удлинение и сужение уменьшаются. Более высокое содержание углерода ухудшает свариваемость, но улучшает прокаливаемость.

В инструментальных сталях, и особенно в быстрорежущих сталях, содержание углерода должно быть выше 1%, потому что только тогда можно будет правильно использовать другие легирующие добавки (ванадий, вольфрам, кобальт).

В нержавеющих и кислотостойких сталях наличие углерода выше 0,03% делает эти стали восприимчивыми к межкристаллитной коррозии.

Хром (Cr)

в низколегированных и малоуглеродистых сталях увеличивает прочность и твердость и повышает ударную вязкость. Это важная добавка к стали для термического улучшения и инструментальной стали, где она увеличивает прокаливаемость, глубину закалки и приводит к высокой твердости. Благодаря мягкой закалке инструменты не деформируются, менее склонны к растрескиванию и более устойчивы к истиранию.

Никель (Ni)

из всех добавок сплава наиболее благоприятно влияет на одновременное повышение прочности и твердости при сохранении высокой ударной вязкости. Не образует карбидов. Значительно снижает температуру порога хрупкости стали. Он влияет на хорошую прокаливаемость стали, особенно в присутствии хрома и молибдена.

В инструментальных сталях для горячей обработки никель повышает пластичность и прокаливаемость. В сталях с содержанием 3 - 9 % никель обеспечивает высокую ударную вязкость и хорошие пластические свойства даже при очень низких температурах.

Как аустенитообразующий элемент никель широко применяется в производстве коррозионностойких, кислотоупорных, жаропрочных и жаропрочных сталей.

Марганец (Mn)

повышает твердость и прочность, но снижает пластические свойства. Марганцевые стали характеризуются повышенным пределом упругости и большей стойкостью к истиранию. В инструментальных сталях марганец повышает прокаливаемость, но в то же время увеличивает склонность стали к перегреву.В коррозионностойких сталях он может частично заменить никель.

Кремний (Si)

в металлургическом процессе кремний используется в качестве раскислителя. Содержание кремния повышает прочность и твердость стали. Кремнийсодержащие стали после модернизации обладают повышенным пределом текучести и эластичности, а также большей устойчивостью к динамическим нагрузкам, поэтому он широко применяется в рессорно-пружинных сталях.

В инструментальных сталях кремний при совместном использовании с карбидообразующими элементами повышает пластические свойства после закалки и препятствует снижению твердости после отпуска.

В сочетании с хромом и молибденом повышает жаропрочность и сопротивление ползучести стали. Кремниевые стали также используются как материалы с особыми магнитными и электрическими свойствами.

Молибден (Mo)

интенсивно повышает прокаливаемость стали намного больше, чем хром или вольфрам. Он значительно снижает хрупкость стали, возникающую при высоком отпуске. Инструментальные стали используют образование карбида молибдена и связанную с ним вторичную твердость во время отпуска, что увеличивает стойкость стали к истиранию.В мартенситных, ферритных и аустенитных сталях повышает коррозионную стойкость.

Вольфрам (W)

карбидообразующий элемент, однако значительно меньше, чем молибден, хром или никель. Добавление вольфрама делает сталь очень устойчивой к отпуску, а это означает, что она сохраняет механические свойства, полученные в результате закалки примерно до 600°С. Содержание очень твердых и прочных карбидов вольфрама делает сталь устойчивой к истиранию и износу, придавая инструментальным сталям высокую режущую способность и износостойкость лезвия.

Кобальт (Co)

аустенитообразующий элемент, не образует карбидов, увеличивает критическую скорость охлаждения, снижая тем самым прокаливаемость стали. В основном используется для высоколегированных инструментальных сталей. Повышает температуру плавления и предотвращает перегрев стали при закалке, дает возможность использовать более высокие температуры закалки и увеличивает насыщение раствора карбидами сплава, что, в свою очередь, повышает стойкость к высокотемпературному отпуску.Инструменты из кобальтсодержащей стали очень прочны и устойчивы к истиранию.

Ванадий (V)

обладает отличной способностью образовывать карбиды. Добавление ванадия повышает стойкость к перегреву и делает сталь мелкозернистой. В инструментальных сталях он интенсивно соединяется с углеродом и образует твердые карбиды, повышающие стойкость к истиранию и задерживающие падение твердости, вызванное отпуском до 600°С.

Алюминий (Al.)

В сталяхиспользуется высокое сродство алюминия к азоту и кислороду, что оказывает сильное раскисляющее и деазотирующее действие, предотвращает рост аустенитных зерен.

Титан (Ti)

, следующий за ниобием, является элементом с наибольшим сродством к углероду, т. е. очень сильно ферритным. В коррозионностойких сталях он стабилизирует углерод, ограничивая межкристаллитную коррозию.

Азот (N)

при растворении в стали образует нитриды, снижающие пластические свойства.Проведенный в атомарной форме, он легко проникает в твердую сталь, которая используется в процессе азотирования. В хромоникелевые стали его вводят с целью повышения их прочностных свойств.

Водород (Н)

отрицательно влияет на механические свойства стали, легко растворяется в стали, образуя пузыри в виде т.н. хлопья снега, являющиеся дефектом стали. Их удаляют длительным нагревом стали при температуре около 650°С — так называемым противочешуйчатым нагревом.

Сера (S)

сера – вредная примесь в стали, существует в виде сульфидов; как и FeS, он делает сталь хрупкой при горячей обработке. Преднамеренно введенный в автоматную сталь марганец в присутствии улучшает обрабатываемость.

Фосфор (P)

Содержание фосфораснижает пластические свойства стали, делая ее хрупкой.

.Углеродистая сталь — это материал, который сегодня очень широко используется. Используется как в популярных предметах быта, так и в монументальных сооружениях или сложных элементах точной механики. Мы представляем отдельные типы углеродистой стали вместе с обзором их применения.

Углеродистая сталь (так называемая нелегированная сталь), также маркируемая символом CS (углеродистая сталь), как и в случае других типов стали, представляет собой материал, изготовленный из комбинации железа и углерода.Содержание других элементов, однако, не превышает предельных значений, указанных в специальном стандарте PN-EN 10020:2003. Эти примеси обычно могут составлять доли процента, например, для бора она будет меньше 0,0008%, а для меди 0,4%.

Популярность углеродистой стали обусловлена ее свойствами. Как правило, он прост в обработке и, кроме того, надежен и экономичен в случае типовых применений.

Углеродистые стали классифицируются по нескольким признакам.Он учитывает, в частности, состав, свойства и применение. Главным и основным критерием для этого является процентное содержание углерода. Среди нелегированных сталей различаем:

Содержание примеси фосфора и сера определяют качество данного типа стали.Так, стали высшего качества не может превышать в сумме 0,03 %, стали высшего качества - 0,07 %, а стали обыкновенного качества - 0,1 %.

Кроме того, важен уровень раскисления. Наибольшую степень раскисления имеют спокойные стали, среднюю – полуспокойные, а наименьшую степень раскисления – ненарушенные стали. Спокойные стали обычно очень высокого качества. Разновидностью этого типа стали является успокоенная нестареющая сталь.

В зависимости от химического состава различают так называемыеобработки (с высоким или низким содержанием фосфора), литья (например, СН-П1, СН-П3, СН-П6), а также других нелегированных сталей.

Разбивка углеродистых сталей была бы неполной без разграничения типов в соответствии с их применением. Различаем:

Содержание углерода в стали влияет на ее свойства - прочность, пластичность и свариваемость. Низкоуглеродистая сталь обычно характеризуется так называемой мягкость и хорошая свариваемость. По этой причине его часто используют для производства листов, деталей глубокой вытяжки, проволоки и т. д.

Среднеуглеродистая сталь прочнее низкоуглеродистой стали, но ее сложнее формовать, сваривать и резать. Часто для упрочнения применяют дополнительную закалку.Свойства этого вида стали позволяют использовать ее в производстве, например, деталей для автомобилей, а также кованых элементов.

Высокоуглеродистая сталь труднее всего резать, гнуть и сваривать. Кроме того, после затвердевания он становится твердым и ломким. Его используют для производства инструментов, клинков для мечей или специализированных пружин.

Все низкоуглеродистые стали обладают хорошей общей свариваемостью.Однако по мере увеличения процентного содержания угля возрастает риск так называемого холодные трещины, образующиеся при остывании сварного шва. При разделении низколегированных сталей по свариваемости принято использовать критерий углеродного эквивалента (СЕ). При его определении следует знать состав данной стали и пользоваться формулой CE = C + Mn / 6 + (Cr + Mo + V) / 5 + (Ni + Cu) / 15. В зависимости от полученного результата:

Для сварки трудносвариваемых сталей применяются специальные методы должен быть использован.К популярным технологическим мерам относятся:

Низколегированные свариваемые стали не предъявляют особых требований к устройствам, применяемым для их соединения. Сварочные аппараты, используемые для сварки углеродистых сталей, могут быть любого популярного типа – MIG/MAG, TIG или MMA. Выбор подходящего оборудования зависит в основном от квалификации сварщика и требований к качеству сварного шва.Если она должна быть высокой, необходимо сваривать мелкие элементы или заполнять зазоры (нестыковки, трещины), лучшим выбором, как правило, будут более точные сварочные аппараты TIG.

— это материал, широко используемый в ряде отраслей промышленности. Множество типов с различными свойствами позволяет вам выбрать правильный для вашего приложения. Благодаря относительно низкой цене и простоте обработки низкоуглеродистая сталь идеально подходит для большинства распространенных конструкционных применений.Его использование позволяет, прежде всего, значительно снизить инвестиционные затраты.

Маркис более высоким содержанием углерода легко используются в более профессиональных целях. Параметры – при сохранении привлекательной цены – часто оказываются достаточными для производства инструментов и более совершенных изделий, таких как детали машин.

Существуют также углеродистые стали специального назначения. Они изготавливаются для строго определенных профессиональных целей (например, судовые детали, электроды), а их свойства регламентируются подробными требованиями технических норм и условий приемки.

.

Почему? CS обычно легко сваривается, не стоит слишком дорого и чрезвычайно надежен. Углеродистую сталь можно разделить на четыре основные категории: низкоуглеродистая сталь (иногда называемая мягкой сталью), среднеуглеродистая сталь, высокоуглеродистая сталь и сверхвысокоуглеродистая сталь.

Обычно низкоуглеродистая сталь имеет содержание углерода в диапазоне 0,05-0,25%. Это одна из крупнейших групп CS. Он может принимать самые разные формы: от плоских листов до строительных балок. В зависимости от желаемых свойств мягкой стали в сталь могут быть добавлены или увеличены другие элементы. Например, с CS («качество рисования») уровень углерода сохраняется на низком уровне и добавляется алюминий. Эта марка стали более пластична, чем товарная марка CS, и подходит для производства деталей глубокой вытяжки (фасонных) или других деталей, требующих значительной деформации.

Для конструкционной стали уровень углерода выше, а содержание марганца увеличено для улучшения глубины закалки и прочности стали. Этот сорт CS используется для производства профилей из конструкционной стали, таких как двутавровые балки.

Обычно среднеуглеродистая сталь имеет диапазон содержания углерода 0,30–0,60 % и марганца в диапазоне 0,06–1,65 %. Этот сорт прочнее низкоуглеродистой стали, но труднее формовать, сваривать и резать, чем мягкую сталь.Среднеуглеродистая сталь довольно часто подвергается закалке и отпуску термической обработкой. Этот сплав сочетает в себе ударную вязкость и прочность и обеспечивает хорошую износостойкость. Medium CS используется, в частности, для изготовления крупных деталей, поковок и автозапчастей.

Обычно называемая углеродистой инструментальной сталью, эта марка обычно имеет содержание углерода в диапазоне 0,70-2,50%. Эту сталь очень трудно резать, гнуть и сваривать, после термической обработки она становится очень твердой и хрупкой.Очень прочный, используется для пружин, мечей и высокопрочной проволоки.

Этот сорт CS имеет диапазон содержания углерода приблизительно 2,50-3,00%. Этот сорт может быть закален до очень высокой твердости и используется для специальных целей, таких как непромышленные ножи, топоры и пробойники.

Конечно, углеродистая сталь не устойчива к повреждениям.Обычно они являются результатом одного или нескольких из следующих процессов:

В металлургии это процесс, при котором один из компонентов сплава или твердого раствора разделяется на небольшие области внутри твердого тела или на поверхность твердого тела. Ликвидация вызывает нарушения свойств углеродистой стали, обычно ухудшающие качество металла, и зоны пониженной коррозионной стойкости в непосредственной близости от ликвации.

Определяется как пустоты на материале или в нем.Часто встречается в отливках. В случае металла сварного шва это обычно эффект захвата газа в нем. В отливках пористость часто является основной причиной разрушения покрытия, которое проявляется в виде поверхностной точечной коррозии, пятен и коррозии.

Это образование трещин при затвердевании металла. Этот процесс также известен как горячее укорачивание, горячее гидроразрыв, растрескивание при затвердевании и растрескивание при конденсации.Горячее растрескивание обычно происходит, когда доступный запас жидкого сварочного металла недостаточен для заполнения пространства, доступного для затвердевающего металла.

Это частицы размером более ~ 0,5 мкм, обычно встречающиеся во всех марках стали, даже в самых чистых. Наиболее распространенными включениями в стали являются оксиды и сульфиды, а также нитриды и силикаты, которые являются неметаллическими. Такие включения могут привести к образованию трещин, таких как сульфидные трещины под напряжением (SSC) и усталостные разрушения.

Остаточные напряжения – это напряжения, которые остаются в твердом материале после удаления их первоначального источника. Эти напряжения, если их не контролировать, могут привести к преждевременному выходу из строя важных компонентов.

Этот процесс представляет собой потерю пластичности материала, что делает его хрупким и склонным к растрескиванию. Поглощение сероводорода, приводящее к образованию SSC, разрушает углеродистую сталь. Точно так же поглощение водорода CS приводит к водородному охрупчиванию, которое может вызвать разрушение металла.

Прогрессирующее и локализованное структурное повреждение, возникающее, когда материал подвергается циклическим нагрузкам. Если нагрузки превышают определенный порог, начинают появляться микроскопические трещины в концентраторах напряжений, таких как поверхность, постоянные скользящие ленты и границы раздела зерен. В конце концов трещины достигают критического размера, внезапно распространяются и вызывают отказ.

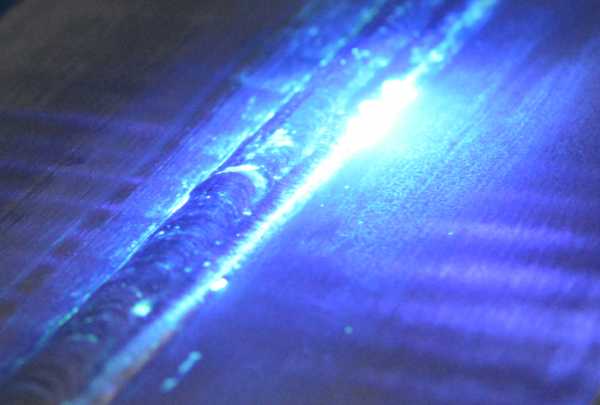

Сварной шов из окрашенной углеродистой стали

Сварной шов из окрашенной углеродистой стали Трещины являются наиболее распространенным типом дефектов в сварных швах из углеродистой стали, находящихся в эксплуатации.Трещины бывают разных форм и размеров, от поверхностных трещин до коррозионных трещин под напряжением (SCC). Некоторые из проблем тестирования поверхностей из углеродистой стали на наличие дефектов заключаются в том, что они часто бывают шероховатыми (сложно для поверхностных зондов) и очень часто покрыты краской или другими типами защитных покрытий. Часто их приходится снимать для осмотра поверхности, а затем наносить повторно, что требует больших затрат времени и средств, не говоря уже о вреде для окружающей среды.

Трещины включают:

Испытание на проплавление сварных швов из углеродистой стали

Испытание на проплавление сварных швов из углеродистой стали Как упоминалось выше, многие другие типы дефектов могут развиваться в сварных швах из основного металла и углеродистой стали.

Для предотвращения поломок и продления срока службы конструкций и оборудования углеродистая сталь должна регулярно проверяться на наличие дефектов. Существует несколько стандартов, регулирующих эту деятельность, опубликованных ASTM International, Американским обществом инженеров-механиков (ASME) и Международной организацией по стандартизации (ISO). Эти стандарты определяют, что ультразвуковой контроль (UT), вихретоковый контроль (ECT, включая вихретоковую решетку), магнитопорошковый контроль (MT) и капиллярный контроль (PT) могут использоваться для проверки поверхностных дефектов в соответствии с конкретными рекомендациями.

Стандарт ASTM E3052-16 определяет использование датчиков ECA для неразрушающего контроля сварных швов из углеродистой стали. Он включает обнаружение и измерение поверхностных трещин в сварных швах, включая немагнитные и непроводящие покрытия толщиной до 5 мм (0,197 дюйма) (типично) между датчиком и сварным швом. Практика охватывает различные дефекты разрушения, такие как усталостные трещины и другие типы плоских несплошностей в различных точках сварного шва (например,в околошовной зоне, в кромочной зоне и на поверхности шва). Он измеряет длину и глубину поверхностных разрывов.

В стандарте (код ASME для котлов и сосудов под давлением, случай 2235-9) указано, что если анализ данных УЗК не подтверждает, что дефекты не связаны с поверхностью, они рассматриваются на наличие поверхностных трещин, что неприемлемо, если только проверка поверхности не выполняется с использованием МТ, РТ или вихретоковых (ВТ) испытаний.В документе также упоминается, что все соответствующие показания вихретокового контроля, открытые к поверхности, неприемлемы независимо от их длины.

Аналогичные, в ISO EN ISO 5817: 2007, Сварные швы - сварные соединения стали, никеля, титана и их сплавов (z без пучковой сварки) 90 100 - Горизонтальный качество дефектов , Методы ECT упоминаются как хорошие методы контроля дефектов. поверхность, в основном в ферритных материалах (сварные швы, зоны термического влияния, основные материалы).В документе указывается также минимальный размер дефектов метода ЭХТ; должен быть в способен обнаруживать в ферритных (сварных) сталях швы до 1 мм (0,039 дюйма) в глубину и 5 мм (0,197 дюйма) в длину.

Как и следовало ожидать, эти методы аудита имеют свои преимущества и недостатки, что делает один из них подходящим для одних приложений, а другие нет, но все они являются лучшим способом обнаружения и мониторинга развития дефектов и важной частью управления целостностью активов (AIM).

Идентификация характер дефекта и понимание его первопричины имеют важное значение в обнаружении и мониторинге дефектов, которые мы проверяем 4 методами обнаружение поверхностных дефектов в углеродистой стали.Не бояться оставляйте вопросы в комментариях!

.По данным Всемирной ассоциации производителей стали, существует более 3500 различных марок стали, обладающих уникальными физическими, химическими и экологическими свойствами. В основном сталь состоит из железа и углерода, хотя именно количество углерода, а также уровень примесей и дополнительных легирующих элементов определяют свойства каждой марки стали. Содержание углерода в стали может варьироваться от 0,1% до 1,5%, но наиболее часто используемые марки стали содержат только 0,1%-0,25% углерода.Такие элементы, как марганец, фосфор и сера, присутствуют во всех сортах стали, но в то время как марганец оказывает благотворное влияние, фосфор и сера наносят ущерб прочности и долговечности стали. Различные типы стали производятся в соответствии со свойствами, необходимыми для их применения, и используются разные системы классификации, чтобы различать стали на основе этих свойств.

Стали можно разделить на четыре группы в зависимости от их химического состава

Углеродистые стали

легированные стали

Сталь нержавеющая сталь

Мягкие стали

Аустенитные стали

Сталь Ферритная

мартенситные стали

инструментальные стали

Продукция длинная / трубчатая

Включает прутки, рельсы, проволоку, уголки, трубы, а также фасонные изделия и профили. Эти продукты широко используются в автомобильной и строительной промышленности.

Продукты плоский

Включает пластины, листы, рулоны и полосы. В основном мы используем материалы в автозапчастях, бытовой технике, упаковке, судостроении и строительстве.

Другие продукты включают клапаны, фитинги и фланцы и в основном используются в качестве материалов для труб.

.

.Корпуса под лупой, или все о стали

Что это?

Сталь - пластически обработанный сплав железа и углерода с содержанием углерода не более 2,06 %, что соответствует предельной растворимости углерода в железе (для легированных сталей содержание углерода может быть значительно выше). Наиболее желательными компонентами легированных сталей в основном являются металлы, в том числе хром, никель, марганец, вольфрам, медь, молибден, титан.Примесями для стали являются такие элементы, как кислород, азот, сера и неметаллические включения, в основном оксиды серы и фосфора. Твердость стали зависит от содержания углерода, чем больше его содержание, а значит доля твердого и хрупкого цементита, тем больше твердость стали

Как изготавливают?

Сталь производится из чугуна в процессе рафинирования. Однако это старый процесс. В современных металлургических установках преобладают такие печи, как конвертерные, дуговые и вакуумные печи, которые позволяют получать сталь максимально возможного качества.Сталь в качестве материала поставляется в виде слитков, круглого, квадратного и шестигранного проката, круглых труб, закрытых и открытых профилей (полосы, уголки, швеллеры, тавры, двутавры), листов.

Что за приложение?

Наиболее распространено применение стальных материалов в технике и строительстве в промышленности в виде труб, конструкций, покрытий. Наиболее часто применяемыми марками стали в этой области народного хозяйства являются стали общего назначения и низколегированные стали.

Примеры стальных приложений:

Какие типы из стали?

Сталь подразделяется на:

По применению:

конструкционная сталь используется, в том числе для строительства металлоконструкций, деталей, приборов и машин типового назначения.Когда стальные элементы работают в сложных или экстремальных погодных условиях и т. д., используются специальные стали. Конструкционная сталь поставляется в широком ассортименте металлургической продукции.

Тип конструкционной стали включает низколегированные конструкционные стали. Эти стали имеют низкое содержание углерода, максимально до 0,22%, и ограниченное количество легирующих элементов. Они используются, в том числе для строительства конструкций, подверженных воздействию погодных условий, таких как мосты, мачты, железнодорожные вагоны и т. д.и везде, где его использование экономически оправдано. Низколегированные конструкционные стали характеризуются более высокой прочностью, чем конструкционные стали. Они отличаются более высоким качеством и более высокой коррозионной стойкостью. Доступны следующие типы нелегированных конструкционных сталей: S235JR. Эта марка используется в производстве корпусов в компании ZABI.

Инструментальная сталь — сталь, наиболее часто используемая для производства инструментов, элементов измерительных приборов и ответственных рукояток.Они отличаются высокой твердостью и стойкостью к истиранию. Эти стали обладают низкой деформируемостью и нечувствительностью к перегреву. Эти особенности достигаются высоким содержанием углерода и соответствующей термической обработкой менее ответственными инструментами. Однако с применением соответствующих легирующих добавок в сочетании с соответствующей термической обработкой в случае ответственного инструмента.

Специальная сталь – это сталь, предназначенная для специального применения. Эти виды сталей в своем составе содержат большое количество легирующих добавок.Кроме того, они требуют очень сложной термической обработки и высокого режима обработки и сборки. Из-за высокой цены они не получили широкого распространения.

Наиболее популярные виды специальной стали:

Какие свойства?

Физические свойства стали:

Плотность ρ = 7850 кг / м3

Линейный коэффициент расширения αt = 0,000012 0C-1

Коэффициент теплопроводности λ = 58 Вт / мк

Соотношение Пуассона ν = 0,30

Удельное сопротивление (20 oC, 0,37-0,42% углерода) = 171 • 10-9 [Ом • м]

Влияние легирующих элементов на свойства стали

Углерод-С - решающий для механических свойств.По мере увеличения содержания углерода предел прочности при растяжении, предел текучести и твердость увеличиваются, ударная вязкость, удлинение и сужение уменьшаются. Более высокое содержание углерода ухудшает свариваемость, но улучшает прокаливаемость.

Хром-Cr- повышает прочность и твердость, а также увеличивает ударную вязкость. Это важная добавка к стали для термического улучшения и инструментальной стали, где она увеличивает прокаливаемость, глубину закалки и приводит к высокой твердости.

Никель-никель - повышает прочность и твердость одновременно, сохраняя при этом высокую ударную вязкость.Не образует карбидов. Значительно снижает температуру порога хрупкости стали. Он влияет на хорошую прокаливаемость стали, особенно в присутствии хрома и молибдена.

Марганец-Mn - повышает твердость и прочность, но снижает пластические свойства.

Silicon-Si - повышает прочность и твердость стали. Кремнийсодержащие стали после модернизации обладают повышенным пределом текучести и эластичности, а также большей устойчивостью к динамическим нагрузкам, поэтому он широко применяется в рессорно-пружинных сталях.

Молибден - Mo- интенсивно повышает прокаливаемость стали намного сильнее, чем хром или вольфрам. Значительно снижает хрупкость стали, возникающую при высоком отпуске

Tungsten-W- Добавка вольфрама делает сталь очень стойкой к отпуску, а это означает, что она сохраняет механические свойства, полученные в результате закалки до прибл. , 600°С. Содержание очень твердых и прочных карбидов вольфрама делает сталь устойчивой к истиранию и износу, придавая инструментальным сталям высокую режущую способность и износостойкость лезвия.

Cobalt-Co- увеличивает критическую скорость охлаждения, тем самым снижая прокаливаемость стали. Повышает температуру плавления и предотвращает перегрев стали при закалке, дает возможность использовать более высокие температуры закалки и увеличивает насыщение раствора карбидами сплава, что в свою очередь повышает стойкость к высокотемпературному отпуску

Ванадий-В- повышает устойчивость к перегреву и вызывает мелкозернистость стали.

.Информация о типах сплава стали, применяемых стандартах и химическом составе. Одними из самых распространенных сплавов на европейских рынках являются стали C45, C43 и Ck15, которые используются для изготовления трапециевидных винтов и модульных колес.

Сталь – это материал, с которым мы ежедневно контактируем. Несмотря на это, многие люди понятия не имеют, что такое сталь, из чего она состоит и какими свойствами обладает. Если вам интересны ответы на эти вопросы, читайте дальше!

Сталь представляет собой сплав железа и углерода с максимальным содержанием 2%.Этот материал использовался с незапамятных времен. В течение многих лет они считались одним из лучших сплавов с широким спектром применения. Сталь бывает разных видов, каждый из которых может использоваться для разных целей. Некоторые из них зарекомендуют себя как материал для кузова автомобиля, а другие станут идеальным материалом для изготовления мебели. Сплав железа и углерода также используется в медицине для создания протезов и хирургических инструментов.

Сталь является очень популярным сырьем, используемым в промышленности и строительстве.Это термообработанный сплав железа и углерода с добавлением других элементов. Количество углерода в стали до 2,10%. Это также предельное значение растворимости углерода в железе. Существуют разные марки стали, деление и номенклатура которых зависит от химического состава. Точное деление стали указано в польском стандарте PN-EN 10020:2003. Каковы свойства широко используемой стали? Об этом в статье ниже.

Следует иметь в виду, что в составе стали кроме железа и углерода есть и другие элементы.Некоторые из них добавляют специально для придания стали дополнительных свойств. Некоторые из них, однако, могут поступать из руды, и не все они могут быть удалены, поэтому такие стали называют легирующими элементами или примесями.

Алюминий — элемент, препятствующий росту аустенитных зерен и обладающий раскисляющим действием.

Хром придает стали еще большую прочность и твердость, а также увеличивает ударную вязкость.В случае с нержавеющей сталью отвечает за коррозионную стойкость, а в инструментальной стали повышает уровень прокаливаемости.

Кремний — элемент, обладающий раскисляющим действием, а также улучшающий прочность и твердость стали.

Марганец увеличивает предел упругости и сопротивление истиранию. Кроме того, он повышает прочность и твердость, но за счет пластичности стали.

Молибден снижает уровень хрупкости стали и повышает ее прокаливаемость.

Никель отвечает за повышение твердости и прочности стали и снижение температуры порога хрупкости. Кроме того, он улучшает прокаливаемость стали.

Сталь можно разделить на множество различных типов. Каждый из них существенно отличается друг от друга, и основными влияющими факторами являются: структура, содержание углерода, легирующие добавки и термическая обработка.

Что касается основных классификаций, то сталь можно разделить следующим образом:

- виды стали по наличию легирующих добавок:

- классификация стали по применению:

- виды стали по структуре:

Сталь поз. Существует несколько основных свойств: термообрабатываемость, твердость, эластичность и прочность на разрыв.Это сырье также может проводить тепло и электричество. Сталь также имеет высокую температуру плавления и очень пластична при термической обработке. Среди параметров стали следует выделить следующие:

- ее плотность, составляющая 7,86 г/см3,

- удельное сопротивление, определенное для стали с содержанием углерода 0,37%-0,42% при температуре 20оС составляет 171•10- 9 Ом•м,

— число Пуассона v 0,3,

— коэффициент линейного расширения α 12•10-6/К и теплопроводность k 58 Вт/(м•К).

Свойства стали зависят от процентного содержания углерода, термообработки и легирующих элементов.В промышленности чаще всего применяют стали с низким содержанием углерода. Они гораздо более поддаются термообработке и, как следствие, очень пластичны. Низкоуглеродистые стали характеризуются высокой твердостью и прочностью, а также очень низкой хрупкостью. Содержание углерода в стали играет очень важную роль. Он влияет на такие свойства стали, как пластичность, твердость, свариваемость, ударная вязкость, пластичность, прочность на растяжение и сжатие, эластичность.

Единственным недостатком стали является то, что она подвержена коррозии под действием воды и химикатов.Однако этот недостаток устраняется соответствующими процессами цинкования, т.е. покрытием стали металлическим покрытием. Еще один способ защиты стали – это цинкование, а также добавление в сплав химических элементов. В результате получается нержавеющая сталь, устойчивая к водной коррозии и химическим веществам.

Благодаря своим физическим свойствам сталь имеет широкий спектр применения. Его высокая прочность и сопротивление позволяют использовать его во многих отраслях промышленности.Использование стали включает, среди прочего:

- производство элементов, усиливающих строительные конструкции, т.е. опорные и усиливающие профили, конструкционные профили,

- производство корпусов,

- производство деталей машин и устройств,

- производство корпусов,

- производство элементов и устройств бытового назначения.

Предлагаем вам прочитать статью про сталь 316л

Отжиг стали - что это такое, виды

.