Магнитная дефектоскопия представляет собой комплекс методов неразрушающего контроля, применяемых для обнаружения дефектов в ферромагнитных металлах (железо, никель, кобальт и ряд сплавов на их основе). К дефектам, выявляемым магнитным методом, относят такие дефекты как: трещины, волосовины, неметаллические включения, несплавления, флокены. Выявление дефектов возможно в том случае, если они выходят на поверхность изделия или залегают на малой глубине (не более 2-3 мм).

Магнитные методы основаны на изучении магнитных полей рассеяния вокруг изделий из ферромагнитных материалов после намагничивания. В местах расположения дефектов наблюдается перераспределение магнитных потоков и формирование магнитных полей рассеяния. Для выявления и фиксации потоков рассеяния над дефектами используются различные методы.

Наиболее распространенным методом магнитной дефектоскопии является магнитопорошковый метод. При использовании метода магнитопорошковой дефектоскопии (МПД) на намагниченную деталь наносится магнитный порошок или магнитная суспензия, представляющая собой мелкодисперсную взвесь магнитных частиц в жидкости. Частицы ферромагнитного порошка, попавшие в зону действия магнитного поля рассеяния, притягиваются и оседают на поверхности вблизи мест расположения несплошностей. Ширина полосы, по которой происходит оседание магнитного порошка, может значительно превышать реальную ширину дефекта. Вследствие этого даже очень узкие трещины могут фиксироваться по осевшим частицам порошка невооруженным глазом. Регистрация полученных индикаторных рисунков проводится визуально или с помощью устройств обработки изображения.

Магнитный контроль в наши дни применяется почти во всех отраслях тяжелой и легкой промышленности: нефтехимической отрасли, черная металлургия, машиностроение и авиационная промышленность, энергетическое и химическое машиностроение (ГРЭС, ТЭЦ, АЭС), автомобильная промышленность и судостроение, строительство (трубопроводы, стальные конструкции, промышленные цистерны), транспорт (авиация, железнодорожный, автотранспорт).

При проведении магнитного контроля специалисты ООО «Эталон» используют материалы и оборудование ведущих европейских производителей Magnaflux и Helling.

В данной статье мы рассмотрим некоторые специальные методы неразрушающего контроля сварных соединений. Определение каждого метода контроля можно найти в ГОСТ 18353-79 «Контроль неразрушающий. Классификация видов и методов»

1. Визуально-измерительный метод неразрушающего контроля – первостепеннейший вид контроля. Сам метод можно условно разделить на две составляющих: визуальный метод неразрушающего контроля и измерительный метод. Визуальный метод или, как его еще называют, оптический метод неразрушающего контроля предполагает визуальный осмотр поверхности сварного соединения и проверку его на наличие или отсутствие дефектов. Измерительный метод следует за визуальным – мы замеряем размеры дефектов, если таковые обнаружены.

2. Магнитопорошковый метод неразрушающего контроля основан на обнаружении полей рассеивания, образующихся в местах расположения дефектов при намагничивании контролируемых сварных соединений. Поля рассеивания фиксируются на эластичной магнитной ленте, плотно прижатой к поверхности шва. Запись производят на дефектоскопе. Магнитный метод неразрушающего контроля можно применять только для проверки сварных соединений металлов и сплавов небольшой толщины, обладающих ферромагнитными свойствами.

Разновидностью данного метода является метод магнитной памяти металла, неразрушающий контроль в данном случае основан на измерении и анализе распределения собственных магнитных полей рассеяния металла изделий, отражающих их структурную и технологическую наследственность, включая сварные соединения. Подробнее о данном методе можно узнать из ГОСТ Р 52005-2003.

Еще одна разновидность магнитопорошкового метода - индукционный метод неразрушающего контроля. Данный метод основан на регистрации магнитных полей объекта контроля с помощью индукционных преобразователей

3. Акустический метод неразрушающего контроля основан на звуке, поэтому наиболее распространенным видом данного метода является ультразвуковой метод неразрушающего контроля. Данный метод основан на способности ультразвуковых колебаний отражаться от поверхности, разделяющей среды с разными акустическими свойствами.

Другой разновидностью акустического метода является акустико-эмиссионный метод неразрушающего контроля, который основан на излучении и регистрации волн напряжений при быстрой локальной перестройке структуры материала.

Импедансный метод неразрушающего контроля (от англ. impedance – сопротивление) также относится к акустическим методам неразрушающего контроля. Он широко применяется в аэрокосмической промышленности. Только этот метод позволяет достоверно оценить качество спайки сверхлегких сотовых панелей, применяемых в конструкциях элементов крыльев самолетов и корпусов спутников.

4. Вихретоковый метод неразрушающего контроля основан на законе электромагнитной индукции. Вихретоковый контроль позволяет обнаруживать как поверхностные, так и подповерхностные дефекты. Его применяют только для контроля объектов из электропроводящих материалов. Контроль вихревыми токами можно выполнять без непосредственного механического контакта преобразователей с объектом, что позволяет вести контроль при взаимном перемещении преобразователя и объекта с большой скоростью.

5. Тепловые методы неразрушающего контроля основаны на взаимодействии теплового поля объекта с термодинамическими чувствительными элементами, преобразовании параметров поля в электрический сигнал и передаче его на регистрирующий прибор. К тепловым методам относится контроль при помощи тепловизоров (тепловизионный метод неразрушающего контроля).

6. Вибродиагностический метод неразрушающего контроля основана на анализе параметров вибрации, которая создается или работающим оборудованием, или является вторичной вибрацией, обусловленной структурой исследуемого объекта.

7. К методам контроля проникающими веществами относится капиллярный метод неразрушающего контроля. Данный вид контроля основан на проникновении индикаторных жидкостей в полость несплошностей, которые должны быть выявлены у объекта: трещин, пор и т.д.

8. Радиографический метод контроля неразрушающего или рентген производят с целью выявления поверхностных и внутренних дефектов, к например, шлаковых включений, газовых пор, микротрещин, подрезов и шлаковых включений. Радиационный метод неразрушающего контроля основан на способности материалов к поглощению рентгеновских лучей.

9. Часто с радиографическим методом путают радиоволновой метод неразрушающего контроля. Радиоволновой метод применяется только для контроля объектов, изготовленных из диэлектрических или полупроводниковых материалов, или тонкостенных объектов. Данный метод основан на регистрации и анализе изменения параметров, которыми обладают взаимодействующие с объектом контроля электромагнитные волны радиодиапазона.

10. Электрический метод неразрушающего контроля основан на регистрации и последующем анализе параметров электрического поля, взаимодействующем с объектом контроля или возникающем в нём в результате воздействия извне.

Магнитный контроль (МК) – метод неразрушающего контроля для проверки изделий из ферромагнитных материалов (сталь, чугун и пр.) на наличие поверхностных дефектов (трещин, волосовин, закатов, надрывов и др.). Кроме того данный метод контроля используется для измерения толщины защитных покрытий на стали, оценки структуры и напряженно-деформированного состояния ферромагнитных материалов. Магнитный метод используется для контроля полуфабрикатов, деталей, элементов конструкций, а также сварных соединений. Среди преимуществ данного метода можно выделить возможность выявления дефектов неразличимых невооруженным взглядом, возможность контроля деталей сложной формы, простота, быстрота и эффективность операций.

Обучение магнитному контролю – важный процесс подготовки специалиста неразрушающего контроля трубопроводов, котлов, резервуаров, металлоконструкций и технологического оборудования. ООО «АРЦ НК» проводит повышение квалификации (предаттестационную подготовку) по магнитному контролю. На базе нашей лаборатории имеется различное оборудование для проведения магнитного контроля, включая различные модели намагничивающих устройств, толщиномеры покрытий и коэрцитиметр.

После прохождения обучения специалист получает знания и навыки по проведению магнитного контроля сварных соединений, основного металла, деталей оборудования и толщин покрытий.

Повышение квалификации по магнитному методу контроля осуществляется в очной, очно-заочной и дистанционной формах. Курс обучения составлен в соответствии с требованиями профессионального стандарта «Специалист по неразрушающему контролю». По окончанию обучения специалисту выдаются документы установленного образца.

Повышение квалификации направлено на получение практических навыков и помогает успешно сдать экзамены при аттестации в области неразрушающего контроля по ПБ 03-440-02. При необходимости у обучающегося по завершению курса имеется возможность пройти аттестацию и получить удостоверение специалиста НК. Подготовка по методам неразрушающего контроля осуществляется в соответствии с графиком обучения и аттестации.

Магнитные методы неразрушающего контроля Студент гр. 4203 Шмаков Д. И.

Магнитные методы неразрушающего контроля Студент гр. 4203 Шмаков Д. И.

Содержание 1. Основные понятия и средства МК 2. Типы приборов МК 3. Область применимости МК 4. Классификация методов МК 5. Обзор методов МК 6. Достоинства и недостатки МК

Содержание 1. Основные понятия и средства МК 2. Типы приборов МК 3. Область применимости МК 4. Классификация методов МК 5. Обзор методов МК 6. Достоинства и недостатки МК

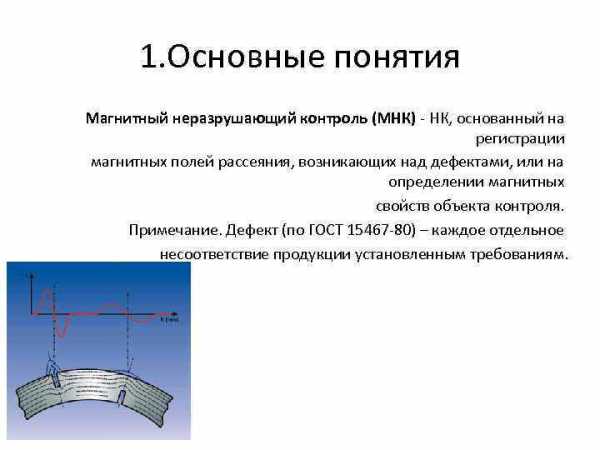

1. Основные понятия Магнитный неразрушающий контроль (МНК) - НК, основанный на регистрации магнитных полей рассеяния, возникающих над дефектами, или на определении магнитных свойств объекта контроля. Примечание. Дефект (по ГОСТ 15467 -80) – каждое отдельное несоответствие продукции установленным требованиям.

1. Основные понятия Магнитный неразрушающий контроль (МНК) - НК, основанный на регистрации магнитных полей рассеяния, возникающих над дефектами, или на определении магнитных свойств объекта контроля. Примечание. Дефект (по ГОСТ 15467 -80) – каждое отдельное несоответствие продукции установленным требованиям.

Магнитная дефектоскопия – выявление дефектов типа нарушения сплошности. материала объекта контроля методами МНК. Магнитная дефектометрия – измерение геометрических размеров дефектов и определение их местоположения в объекте контроля методами магнитного неразрушающего контроля. Чувствительность – способность метода НК к обнаружению несплошностей. Несплошность – нарушение сплошности, выраженное в виде естественных или искусственных разрывов физической структуры материала. Дефект – дефектность или несплошность, которая может быть обнаружена методами неразрушающего контроля и которая необязательно является недопустимой.

Магнитная дефектоскопия – выявление дефектов типа нарушения сплошности. материала объекта контроля методами МНК. Магнитная дефектометрия – измерение геометрических размеров дефектов и определение их местоположения в объекте контроля методами магнитного неразрушающего контроля. Чувствительность – способность метода НК к обнаружению несплошностей. Несплошность – нарушение сплошности, выраженное в виде естественных или искусственных разрывов физической структуры материала. Дефект – дефектность или несплошность, которая может быть обнаружена методами неразрушающего контроля и которая необязательно является недопустимой.

Магнитный порошок – порошок из ферромагнетика, используемый в качестве индикатора магнитного поля рассеяния. Магнитная паста – смесь, содержащая магнитный порошок, жидкую основу и, при необходимости, смачивающую антикоррозийную и другие добавки. Магнитная суспензия – взвесь магнитного порошка в дисперсионной среде, содержащей смачивающие, антикоррозийные и, при необходимости, антивспенивающие, антикоагулирующие и другие добавки.

Магнитный порошок – порошок из ферромагнетика, используемый в качестве индикатора магнитного поля рассеяния. Магнитная паста – смесь, содержащая магнитный порошок, жидкую основу и, при необходимости, смачивающую антикоррозийную и другие добавки. Магнитная суспензия – взвесь магнитного порошка в дисперсионной среде, содержащей смачивающие, антикоррозийные и, при необходимости, антивспенивающие, антикоагулирующие и другие добавки.

2. Типы приборов МК Дефектоскоп – прибор, предназначенный для выявления дефектов типа нарушений сплошности материала объекта контроля и основанный на методе МНК; Толщиномер – прибор, предназначенный для измерения толщины объекта контроля или его покрытия и основанный на методе МНК; Структуроскоп – прибор, предназначенный для определения физикомеханических свойств или химического состава объекта контроля и основанный на методе МНК; Ферритометр – прибор для измерения процентного содержания ферритной фазы в структуре контролируемого объекта; Анализатор концентрации суспензии – прибор для определения концентрации магнитного порошка в магнитной суспензии. Намагничивающее устройство; Размагничивающее устройство;

2. Типы приборов МК Дефектоскоп – прибор, предназначенный для выявления дефектов типа нарушений сплошности материала объекта контроля и основанный на методе МНК; Толщиномер – прибор, предназначенный для измерения толщины объекта контроля или его покрытия и основанный на методе МНК; Структуроскоп – прибор, предназначенный для определения физикомеханических свойств или химического состава объекта контроля и основанный на методе МНК; Ферритометр – прибор для измерения процентного содержания ферритной фазы в структуре контролируемого объекта; Анализатор концентрации суспензии – прибор для определения концентрации магнитного порошка в магнитной суспензии. Намагничивающее устройство; Размагничивающее устройство;

3. Область применимости МК Магнитный вид контроля применяется для обнаружения нарушений сплошности (трещин, немагнитных включений и др. дефектов) в поверхностных слоях деталей из ферромагнитных материалов и выявления ферромагнитных включений в деталях из неферромагнитных материалов. Для обнаружения нарушений сплошности материала ферромагнитных (главным образом стальных) деталей. Магнитный метод применим для определения толщины немагнитных покрытий на ферромагнитной основе или в случае резкого различия магнитных свойств покрытия и основы. Магнитным методом могут быть определены толщины элементов конструкции из неферромагнитных материалов, если возможен одновременный доступ к соответствующим точкам поверхностей.

3. Область применимости МК Магнитный вид контроля применяется для обнаружения нарушений сплошности (трещин, немагнитных включений и др. дефектов) в поверхностных слоях деталей из ферромагнитных материалов и выявления ферромагнитных включений в деталях из неферромагнитных материалов. Для обнаружения нарушений сплошности материала ферромагнитных (главным образом стальных) деталей. Магнитный метод применим для определения толщины немагнитных покрытий на ферромагнитной основе или в случае резкого различия магнитных свойств покрытия и основы. Магнитным методом могут быть определены толщины элементов конструкции из неферромагнитных материалов, если возможен одновременный доступ к соответствующим точкам поверхностей.

4. Классификация методов МК 1. По характеру взаимодействия физических полей с контролируемым объектом: - магнитный. 2. По первичному информативному параметру: - корцитивной силы; - намагниченности; - остаточной индукции; - магнитной проницаемости; - остаточной индукции; -эффекта Баркгаузена. 3. По способу получения первичной информации: - магнитопорошковый; - магнитографический; - феррозондовый; - индукционный; - эффекта Холла; - пондеромоторный; - магниторезисторный.

4. Классификация методов МК 1. По характеру взаимодействия физических полей с контролируемым объектом: - магнитный. 2. По первичному информативному параметру: - корцитивной силы; - намагниченности; - остаточной индукции; - магнитной проницаемости; - остаточной индукции; -эффекта Баркгаузена. 3. По способу получения первичной информации: - магнитопорошковый; - магнитографический; - феррозондовый; - индукционный; - эффекта Холла; - пондеромоторный; - магниторезисторный.

5. Обзор методов 1. 2. 3. 4. 5. 6. 7. 8. Магнитопорошковый метод Индукционный метод Феррозондовый метод Метод эффекта Холла Магнитографический метод Магниторезистивный метод Пондеромоторный метод Магнитополупроводниковый метод

5. Обзор методов 1. 2. 3. 4. 5. 6. 7. 8. Магнитопорошковый метод Индукционный метод Феррозондовый метод Метод эффекта Холла Магнитографический метод Магниторезистивный метод Пондеромоторный метод Магнитополупроводниковый метод

Магнитопорошковый метод Метод магнитного неразрушающего контроля, основанный на использовании в качестве индикатора магнитного порошка

Магнитопорошковый метод Метод магнитного неразрушающего контроля, основанный на использовании в качестве индикатора магнитного порошка

Индукционный метод Метод магнитного неразрушающего контроля, основанный на регистрации магнитных полей объекта контроля индукционными преобразователями

Индукционный метод Метод магнитного неразрушающего контроля, основанный на регистрации магнитных полей объекта контроля индукционными преобразователями

Феррозондовый метод Метод магнитного неразрушающего контроля, основанный на регистрации магнитных полей объекта контроля феррозондовыми преобразователями

Феррозондовый метод Метод магнитного неразрушающего контроля, основанный на регистрации магнитных полей объекта контроля феррозондовыми преобразователями

Метод эффекта Холла Метод магнитного неразрушающего контроля, основанный на регистрации магнитных полей объекта контроля преобразователями Холла

Метод эффекта Холла Метод магнитного неразрушающего контроля, основанный на регистрации магнитных полей объекта контроля преобразователями Холла

Магнитографический метод Метод магнитного неразрушающего контроля, основанный на записи магнитных полей объекта контроля на магнитный носитель с последующим воспроизведением сигналограммы

Магнитографический метод Метод магнитного неразрушающего контроля, основанный на записи магнитных полей объекта контроля на магнитный носитель с последующим воспроизведением сигналограммы

Магниторезистивный метод Метод магнитного неразрушающего контроля, основанный на регистрации магнитного поля объекта контроля магниторезистивными преобразователями

Магниторезистивный метод Метод магнитного неразрушающего контроля, основанный на регистрации магнитного поля объекта контроля магниторезистивными преобразователями

Пондеромоторный метод Метод магнитного неразрушающего контроля, основанный на пондеромоторном взаимодействии регистрируемого магнитного поля объекта контроля и магнитного поля постоянного магнита, электромагнита или рамки с током

Пондеромоторный метод Метод магнитного неразрушающего контроля, основанный на пондеромоторном взаимодействии регистрируемого магнитного поля объекта контроля и магнитного поля постоянного магнита, электромагнита или рамки с током

Магнитополупроводниковый метод Метод магнитного неразрушающего контроля, основанный на регистрации магнитного поля объекта контроля магнитополупроводниковыми приборами

Магнитополупроводниковый метод Метод магнитного неразрушающего контроля, основанный на регистрации магнитного поля объекта контроля магнитополупроводниковыми приборами

5. Достоинства и недостатки Достоинства: 1. Наглядность 2. высокая чувствительность 3 высокая производительность 4. универсальность (примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом). Недостатки: 1. большая трудоемкость (для повышения надежности и достоверности контроля требуется зачистка поверхности сварного соединения или даже снятие усиления сварного шва; необходимо выполнить намагничивание и размагничивание конструкции).

5. Достоинства и недостатки Достоинства: 1. Наглядность 2. высокая чувствительность 3 высокая производительность 4. универсальность (примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом). Недостатки: 1. большая трудоемкость (для повышения надежности и достоверности контроля требуется зачистка поверхности сварного соединения или даже снятие усиления сварного шва; необходимо выполнить намагничивание и размагничивание конструкции).

Спасибо за внимание!

Спасибо за внимание!

Одним из важнейших объектов проведения неразрушающего контроля является целостность металлических элементов оборудования, включая сварные соединения. Для материалов, которые обладают ферромагнитными свойствами, широко применяются магнитные методы неразрушающего контроля. Они могут применяться в отношении никеля, кобальта, железа, сплавов на основе этих металлов и некоторых других веществ. Одним из способов магнитной дефектоскопии объектов ферромагнитной природы является индукционный метод неразрушающего контроля.

Основным принципом данного метода является формирование электродвижущей силы с применением индукционных катушек. Они размещаются в непосредственной близости от исследуемого объекта либо надеваются прямо на него. В целях фиксации сигналов катушка соединяется с регистрирующим оборудованием, в качестве которого может быть использован гальванометр, сигнальная лампа или другой прибор.

Процедура исследования предполагает перемещение анализируемого изделия относительно индукционной катушки. Это может быть осуществлено посредством перемещения индукционного дефектометра либо, напротив, передвижением объекта внутри или рядом с прибором. В процессе прохождения участка, имеющего дефект, происходит изменение магнитного потока, вызывающего электродвижущую силу индукции. Он регистрируется измерительными приборами, что позволяет установить наличие дефекта. Основные требования к проведению процедуры неразрушающего контроля с применением данного метода зафиксированы в национальных и межгосударственных стандартах системы ГОСТ. В числе применяемых нормативных документов можно назвать ГОСТ Р 51751-2001, ГОСТ Р 55612-2013 и другие стандарты, рекомендованные к применению лабораторными учреждениями.

Индукционный метод хорошо подходит для обнаружения внутренних дефектов, скрытых в объеме исследуемых деталей. Однако его специфика предполагает достаточно низкую способность выявления внешних дефектов, расположенных на поверхности изделия. Для проведения комплексной проверки объекта, позволяющей найти все имеющиеся дефекты, следует дополнить метод индукционного неразрушающего контроля другими способами анализа.

В НИИХИММАШе, начиная с 1955 г., проводились исследования по подбору оптимального состава краски, способа обработки поверхности изделия в процессе контроля, сравнительной оценке чувствительности цветного, люминесцентного и магнитного методов дефектоскопии [29], [30]. [c.273]

Магнитные методы испытаний применяют для исследования металлов и сплавов (магнитный анализ) и для промышленного контроля деталей и изделий (магнитная дефектоскопия). [c.154]

Исследование возможности применения для контроля стыков ультразвукового, магнитного и радиографического методов дефектоскопии, выполняемого с помощью серийной аппаратуры, показало, что наиболее приемлемые результаты дает радиографический метод, достоинство которого — наглядное представление информации в виде снимка, дающего реальную картину расположения тросов, расстояний между ними и их сплошности. [c.129]

Для контроля и исследования качества слитков металла, проката, литья, поковок, штамповок и т. п. без их разрушения, современная техника вооружает контролеров такими средствами, как рентгено-дефектоскопия, магнитная дефектоскопия, ультразвук, и наконец, метод радиоактивных изотопов и ядер-ных излучений. Все эти средства открывают целую область неразрушающих физических методов контроля. [c.48]

Большие возможности открыты для ультразвукового контроля при использовании компьютерных систем, позволяющих анализировать результаты всех исследований, обеспечивать визуализацию дефектов в трех ракурсах, объединять результаты различных видов прозвучивания, различных алгоритмов обработки информации. Качественно новая информация, получаемая от подобных систем, изменит подходы к понятиям допустимости дефектов, эталонирования и стандартизации. Ультразвуковые преобразователи с регулируемой диаграммой направленности, принудительным удержанием магнитной контактной жидкости, бесконтактные магнитоакустические и высокочастотные дефектоскопы позволят создать новые методы акустических испытаний. Новые возможности открываются с использованием акустических микроскопов, работающих на диапазоне частот 20... 100 МГц. Ультразвуковые твердомеры и толщиномеры должны иметь запоминающие устройства и другие средства автоматизации исследований. [c.480]

При химических и металлографических методах контроля для определения химического состава структуры, внутренних и поверхностных дефектов обычно из проверяемой детали вырезают образец и тем самым портят и разрушают деталь. Поэтому такие методы могут быть приемлемы при выборочном контроле, когда по результатам исследования одной детали или заготовки приходится судить о всей партии. Для определения внутренних дефектов металлов и сплавов без разрушения деталей в технике широко применяют дефектоскопию. Наиболее распространенными методами дефектоскопии являются цветной, магнитный, люминесцентный, просвечивания и ультразвуковой. [c.149]

Существуют различные способы распознавания момента, когда состояние трубопровода приближается к критическому. Они основаны на изучении либо непосредственно трубопровода, либо гидравлических параметров потока транспортируемого продукта, либо изменений в окружающей среде. Контроль коррозионного состояния проводится перемещаемыми внутри трубы снарядами-дефектоскопами, оснащенными средствами магнитной, радиографической и ультразвуковой дефектоскопии, а также телевизионными камерами. Исследование напряжений и деформаций проводятся механическими устройствами, пропускаемыми по трубопроводу по окончании строительства, тензометрическим и другими методами. Для обнаружения утечек пользуются визуальным [c.27]

В процессе создания магнитных дефектоскопов-снарядов для обнаружения продольных трещин исследован метод воздействия на объект контроля с целью оптимизации информативных параметров и разработаны измерительные и обрабатывающие системы, объединенные в дефектоскопический комплекс для обнаружения и измерения дефектов типа продольная трещина , коррозионные повреждения и расслоения . Разработаны [c.183]

В результате исследований метода контроля трубопроводов компания "Бритиш Газ" создала прототип дефектоскопа для трубопроводов диаметром 36 дюймов. Дефектоскоп был предназначен для эксплуатации на обычных трубопроводах, проходящих по дну моря. Требования, установленные в начале разработки проекта, были по возможности приближены к требованиям, использованным при разработке хорошо себя зарекомендовавшей системы магнитного контроля, опыт эксплуатации которой насчитывает десятки лет. [c.166]

При этом необходимо в обязательном порядке применять комбинированные способы диагностики, в частности, сочетание при исследовании газопроводов использования магнитных снарядов-дефектоскопов и электрометрических измерений, так как эти методы контроля при совместном применении взаимно [c.57]

Несомненно, что надежность и долговечность каждой детали во многом зависят от ее качества, наличия трещин, пустот, рыхлостей и других аналогичных дефектов в детали, от свойств металла, качества термообработки, толщины покрытий, неоднородности металла по сечению, наклепа и внутренних напряжений. Для ознакомления с методами неразрушающего контроля материала, выявления перечисленных дефектов и оценки свойств деталей студентам предлагается выполнить лабораторную работу Изучение конструкций и областей применения дефектоскопов в целях повышения надежности изделий . При выполнении данной работы студенты изучают конструкции и принципы действия электро-индуктивного дефектоскопа ЭМИД-4М, люминесцентного дефектоскопа типа ЛД-4, импульсного ультразвукового эходефектоскопа типа УДМ-1М и магнитного дефектоскопа типа ДМП-2, а также с помощью указанных приборов производят ряд экспериментальных исследований. [c.306]

В первой части книги было указано, что магнитные методы дефектоскопии (в частности, порошковый метод ) не пригодны для контроля качества неферромагнитных материалов, как, например, аустенитных сталей. В связи с этим были произведены исследования [Л. 19] смачивания аустенитных сталей марок 18-8 и ЭИ-257. Графики, изображенные на рис. 2-6, характеризуют смачивание стали 18-8 жидкостями, предназначенными для растворения люминофора или краски. Как видно из этого графика, хорошее смачивание дает жидкость № 5, состоящая из 80% керосина, 15% трансформатороиого масла и 5% скипидара, употребляемая для цветной дефектоскопии. Однако слишком малое содержание растворителя краски (скипидара) не позволяет достигнуть ее полного растворения. [c.65]

При использовании большинства методов необходимо разрушение нзучае.мого материала однако некоторые физические способы, например, ультразвуковой контроль, рентгеновская дефектоскопия, магнитные исследования и применение радиоактивных изотопов, позволяют проводить предварительное исследование метериала без его разрушения. Благодаря этим методам можно узнать, каковы распределения и размеры включений, но они не дают никакой информации об их составе настроении. Ультразвуковой контроль помогает определить и локализовать включения размером больше, чем используемая длина волны, а также скопления включений меньших размеров. [c.61]

В первой части книги представлены некоторые вопросы теории и практики методов, разрабатываемых в Отделе физики неразрушающего контроля АН БССР, а также результа-1Ы исследования физических процессов и явлений, протекающих в материалах при воздействии переменных и постоянных полей, статических и динамических нагрузок. В области теории нелинейных процессов в ферромагнетиках получены общие соотношения для расчетов гармонических составляющих э. д. с. накладных преобразователей в зависимости от коэрцитивной силы, максимальной и остаточной индукции при наложении постоянного и переменного полей. Даны обзор по теории феррозондов с поперечным и продольным возбуждением, практические рекомендации по их применению. Приведены результаты исследований магнитостатических полей рассеяния на макроскопических дефектах, обоснована возможность их моделирования, рассмотрены режимы записи указанных полей при магнитографической дефектоскопии, обеспечивающие максимальную выяв ляёмость дефектов. Анализируется характер изменения магнитных, механических и структурных свойств высоколегированных и жаропрочных сталей в зависимости от режимов термической обработки для обоснования метода контроля по градиенту остаточного поля ири импульсном локальном намагничивании, который широко используется при контроле механических свойств низкоуглеродистых сталей. [c.3]

С другой стороны, вследствие того, что многие неразрушаюш,ие испытания являются косвенными, выбор методики их проведения требует определенного внимания. Примером может служить использование уровней интенсивности вибраций ниже тех, которые могут иметь место в действительных условиях эксплуатации экстраполяция результатов на реальные условия оказывается при этом очень сложной и не всегда возможна. В некоторых применениях, где на этапах исследований и разработки можно собрать данные, достаточные для оценки корреляции уровней интенсивности вибраций при испытаниях без разрушения и с разрушением изделия, можно проводить сдаточные и оценочные испытания без разрушения и использовать их для получения необходимых отчетных данных. Общая программа таких сравнительных оценок имеет существенное значение для разработки методов и программ проверки готовых изделий без их разрушения с использованием рентгенографии, магнитной порошковой дефектоскопии, ультразвука, сверхвысоких частот и т. п. К сожалению, программы такого неразрушающего контроля готовых изделий часто составляются без использования результатов испытаний, проведенных на этапах исследований и разработок. Это приводит к тому, что устанавливаются необоснованные и неприменимые критерии оценки годности изделий, руководствуясь которыми контролер или инженер должен оценивать результаты неразрушающих испытаний законченных изделий. [c.164]

Дгфектоскопия— комплекс методов и средств неразрушающего контроля материалов и изделий с целью обнаружения дефектов. Дефектоскопия включает разработку методов и аппаратуру (дефектоскопы и др.), составление методик контроля, анализ и обработку показаний дефектоскопов. В основе методов дефектоскопии лежит исследование физических свойств материалов при воздействии на них рентгеновских, инфракрасных, ультрафиолетовых лучей, гамма-лучей, радиоволн, ультразвуковых упругих колебаний, магнитного и электрического полей и др. [c.539]

Кашуба Л. A. Запись полей рассеяния от дефектов на магнитную пленку в магнитографической дефектоскопии.— В сб. Исследование по физшсе металлов и неразрушающим. методам контроля . Минск, Наука и техника , 1968. [c.252]

Магнито-люминесцентный метод выявления поверхностных дефектов обладает наибольшей чувствительностью по сравнению с методами обычной порошковой дефектоскопии и люминесцентным методом без магнитных порошков. Металлографическими исследованиями поперечного сечения изделий подтверждено выявление магнито-люминесцентным методом дефектов, имеющих размер по ширине, равный 10 мм, и глубину около 10 мм. На графике рис. 2-21 показана чувствительность к выявлению тонких шлифовочных трещин керосиновой и водной суспензией из черного порошка без флуоресцирующего вещества и с флуоресцирующим веществом [Л. 14]. Из этого графика видно, что чувствительность масляной суспензии ниже чувствительности водной суспензии на 30—40%. Однако необходимо иметь в виду, что магнитолюминесцентный метод с люминесцирующими порошками пригоден только для исследования ферромагнитных изделий, тогда как люминесцентный метод в чистом виде без ферромагнитных порошков может быть использова-н для контроля качества любых материалов, включая керамические изделия, изделия из пластмассы, цветные металлы, легкие сплавы и т. д. [c.71]

|

Кн. 1. В.В. Клюев, В.Ф. Мужицкий, Э.С. Горкунов, В.Е. Щербинин. Магнитные методы контроля. Кн. 2. В.Н. Филинов, А.А. Кеткович, М.В. Филинов. Оптический контроль. Кн. 3. В.И. Матвеев. Радиоволновой контроль. Год издания: 2006. Издание: 2-е. Объем: 848 стр. Формат: 70 х 100 1/16. Вес 1200 г |

Цена: 1100 руб (доставка почтой не включена в цену) заказать

В первой книге рассмотрены физические основы магнитного неразрушающего контроля, методы и средства магнитной дефектоскопии и структуроскопии, примеры взаимосвязи между магнитными параметрами и механическими характеристиками ферромагнитных металлов, применение для технической диагностики усталостных явлений и оценка остаточного ресурса. Обобщены результаты исследований закономерностей изменения магнитных, электрических и механических свойств сталей при вариации температуры отжига, закалки и отпуска. Проанализированы возможности использования магнитных характеристик для контроля качества закалки и отпуска, поверхностного упрочнения и оценки напряженного состояния изделий из сталей. Приведены результаты исследований контроля прочностных и пластических свойств сталей, а также приборы магнитного неразрушающего контроля.

Во второй книге рассмотрены структурные схемы, элементная база и алгоритмы обработки дефектоскопической информации в автоматизированных системах оптического неразрушающего контроля. Описаны методы контроля микрообъектов и средства эндоскопии, системы размерного контроля и структуроскопии. Особое внимание уделено перспективным направлениям оптической дефектоскопии с применением лазерной техники, голографических технологий контроля, средств комплексной диагностики объектов. Приведены примеры реализации средств оптического контроля и диагностики в ведущих отраслях промышленности.

В третьей книге изложены основы и области применения радиоволнового контроля, рассмотрены методы контроля, элементы техники СВЧ, типовые схемы построения преобразователей и приборов. Для каждого из радиоволновых методов даны особенности технической реализации с примерами конкретных применений. Приведены национальные стандарты по радиоволновым методам и приборам, программы обучения и аттестации, перечни вопросов для сдачи квалификационных экзаменов.

Для специалистов промышленности, работников служб контроля, эксплуатации и ремонта, а также для специалистов, обслуживающих медицинскую и таможенную технику, может быть полезен преподавателям и студентам вузов.

Магнитопорошковый контроль (MT контроль) относится к группе неразрушающих испытаний, которые проводятся на ферромагнетиках материалов и широко применяется в авиационной, автомобильной, энергетической, нефтехимической и многих других отраслях промышленности. Магнитопорошковый контроль подходит для проверки отливок, поковок, сварных соединений и везде, где мы хотим проверить тестируемую поверхность или то, что находится под ней.Перед началом испытания очень важно, чтобы на поверхности не было окалины, жира и масла. Лучшим решением будет использование ультразвукового очистителя, который позволит нам получить идеальную чистоту детали без каких-либо опилок на поверхности, чтобы результаты нашего осмотра не давали ложных или ошибочных показаний. Магнитно-порошковый метод является быстрым и надежным методом обнаружения несплошностей неразрушающим способом, он предлагает множество комбинаций и методов, которые нам необходимо выбрать со своей стороны.Для испытания деталей с высокой температурой и высокой шероховатостью поверхности мы будем использовать метод напыления порошка грушей. Для контроля гладких и пескоструйных поверхностей наилучшим решением является черно-белая методика, а для обработанных мест и там, где важна чувствительность теста, лучше всего использовать МТ-тестирование в УФ-свете. В магнитном методе, в зависимости от толщины и типа контролируемой детали, можно использовать один из двух методов намагничивания переменным или постоянным током.Мы будем использовать постоянный ток там, где имеем дело с большой толщиной и размером детали, чтобы можно было получить соответствующую напряженность магнитного поля на всей проверяемой площади, особенно в местах изменения формы. В случае использования переменного тока мы имеем скин-эффект (ток течет по кратчайшему пути), поэтому это метод, предназначенный для деталей с однородной формой и постоянной толщиной.

Магнитопорошковый контроль нашел применение везде, где материал подвергается процессу изменения формы.Отрасли, в которых используется МТ-тестирование, включают авиацию, автомобилестроение и литейное производство. Магнитопорошковый контроль также используется для контроля сварных соединений и обрабатываемого материала, технологических процессов, таких как прессование, впрыскивание, гибка, гибка и штамповка.

.

17 ноябрь

Выбор метода неразрушающего контроля НК

Kalla специализируется на проведении следующих неразрушающих испытаний NDT :

Все они используются для выявления несоответствий материалов и определения качества их изготовления, долговечности и безопасности использования. В приведенных ниже таблицах показано, что определяет выбор конкретных методов неразрушающего контроля .

| ПРИЛОЖЕНИЕ | МЕТОДЫ ИСПЫТАНИЙ | ||||

| Визуальный | Проникновение | Магнитно-порошковый | Рентген | Ультразвуковой | |

| Обнаружение разрыва | Да | Да | Да | Да | Да |

| Определение положения разрывов | Да | Да | Да | Ограниченный | Да |

| Оценить размер разрывов | Ограниченный | № | Ограниченный | Ограниченный | Ограниченный |

| Испытанные физические свойства | Оттенок, контраст, яркость | Капиллярность | Магнитное поле | Поглощающая способность | Способность отражать волны |

| ОБНАРУЖЕНЫ НЕИСПРАВНОСТИ | Визуальный | Проникновение | Магнитно-порошковый | Рентген | Ультразвуковой |

| Без переплавки | Ограниченный | № | Ограниченный | Да | Да |

| Блистеры | № | № | № | Да | Ограниченный |

| Трещины | Ограниченный | Ограниченный | Ограниченный | Ограниченный | Да |

| Наводнения | Да | № | № | Да | Ограниченный |

| Клеи | № | № | Ограниченный | Ограниченный | Да |

| Вмятины, вогнутости, неровности поверхности | Да | № | № | Да | № |

| Включения посторонних металлов | № | № | № | Ограниченный | Ограниченный |

| Шлаковые включения | № | № | № | Да | Ограниченный |

| Утечки | Ограниченный | № | № | Да | № |

В зависимости от материала объекта мы используем разные методы контроля неразрушающего контроля.В случае ферритных сталей это будет визуальный, магнитопорошковый и проникающий контроль. Однако для аустенитных сталей, алюминия, никеля, меди и титана применяют только визуальный и проникающий методы.

| МЕТОД | ПРЕИМУЩЕСТВА | ДЕФЕКТ |

| Визуальный |

|

|

| Проникновение |

|

|

| Магнитопорошковый |

|

|

| Рентген |

|

|

| Ультразвуковой |

|

|

Основой эффективности проводимого исследования является выбор соответствующего метода .Как видно из данных, представленных в таблицах, каждый из них выбран с учетом различных условий. Таким образом, выбор подходящего метода неразрушающего контроля зависит в первую очередь от следующих факторов:

Магнитопорошковый контроль (МТ) позволяет быстро и надежно обнаруживать любые несоответствия материала, выходящие на поверхность или подповерхность, такие как:

Сварные соединения, а также отливки и поковки из ферромагнитных материалов проверяем магнитопорошковым методом .Для этого используют окрашенный или флуоресцентный сухой магнитный порошок, масляную или водную суспензию. В свою очередь источником магнитного взаимодействия являются ярмовые электромагниты, постоянные магниты или намагничивающие катушки.

Ограничением метода МТ является возможность его применения только к ферромагнитным материалам, которые перед испытанием дополнительно должны быть очищены от окалины, жира, масел, сварочных брызг и любых других примесей , которые могут исказить результаты испытаний.Поэтому невозможно провести магнитопорошковый контроль материалов из алюминия, меди, магния и аустенитной стали.

Магнитопорошковая дефектоскопия (МТ) заключается в наведении магнитного поля в испытуемых соединениях и, таким образом, в обнаружении магнитных потоков рассеяния и изменений в магнитопорошковой системе в том месте, где являются несоответствиями (недостатками). Для достижения наилучших результатов следует помнить, что направление несовершенств материала следует задавать перпендикулярно направлению сил магнитного поля.Чем меньше угол установки, тем менее точна будет индикация дефекта. В отличие от испытаний на проникновение, использование метода магнитных частиц также позволяет обнаруживать дефекты материала глубиной до 2 мм под тестируемой поверхностью . В конце результаты визуально фиксируются и записываются (магнитопорошковые показания), после чего еще происходит размагничивание и очистка испытуемой поверхности.

Флуоресцентный метод использует магнитный флуоресцентный порошок и УФ-лампу, чтобы вызвать явление флуоресценции.Флуоресцентный метод несколько более чувствителен, чем цветовой.

Цветовой метод обычно использует белую грунтовку и черный магнитный порошок. Для правильного проведения испытаний необходимо проводить наблюдения при белом свете достаточно высокой интенсивности.

Выбор конкретного метода испытаний в значительной степени зависит от материала и состояния поверхности испытуемого образца и преобладающих условий, например температуры.

Мы используем агенты для испытаний на проникновение DIFFU-THERM, которые соответствуют требованиям ASME Section V Art.6, DIN 54132, ASME E 165. Эти меры также регулярно тестируются в соответствии с ASME D 808-63 и положениями ASTM D 129 -64. Имеют сертификат Национального института гигиены и допуски производителя.

Испытания проводятся квалифицированным и аттестованным персоналом (I и II уровни).

См. другие разделы Неразрушающий контроль

.В настоящее время метод МРМ признан и широко используется в мире. Он используется для контроля всех промышленных объектов и для контроля всех ферромагнитных или парамагнитных металлических элементов, включая аустенитную сталь (нержавеющую сталь). Эти виды контроля осуществляются также при строительстве промышленных объектов или в процессах производства элементов, а также при их эксплуатации.

Метод магнитной памяти металла является чрезвычайно эффективным методом неразрушающего контроля, позволяющим в режиме реального времени оценивать напряженно-деформированное состояние промышленных объектов или их составных частей.

Метод МПМ — пассивный метод неразрушающего контроля, основанный на регистрации и анализе распределения собственных магнитных рассеянных полей (СММ), возникающих в изделиях и устройствах в зонах концентрации напряжений (СКН). При методе МЗМ используется естественная намагниченность, проявляющаяся в виде собственных магнитных полей, рассеянных при реальных деформациях, возникающих в результате работы элементов.

Методика, основанная на методе МПМ-БМД, позволяет только в короткие сроки оценить состояние всего участка трубопровода без его раскопок (что является большим преимуществом такой диагностики) и затем с минимальными финансовыми затратами выявить повреждения.

Существующие методы испытаний подземных трубопроводов, в том числе так называемые поршни требуют дорогостоящей и трудоемкой подготовки и имеют много ограничений. Метод МПМ-БМД относительно дешев, быстр и не требует опорожнения трубопровода от утилит и вывода его из эксплуатации на время испытаний.

Energodiagnostyka является единственной компанией на польском рынке с более чем 10-летним опытом диагностики MPM BMD.

За последние 10 лет мы испытали более 300 км подземных трубопроводов.

Наши специалисты будут рады предоставить вам дополнительную информацию о тестах MPM BMD. Пожалуйста свяжитесь с нами!

.

Статья ученых UWM в Ольштыне о методологии неразрушающего контроля в промышленности.

Довольно распространенным явлением среди конструкторов и технологов является незнание особенностей методов неразрушающего контроля в части их применимости и пригодности для выявления дефектов сварки.В исследовании представлены отдельные вопросы неразрушающего контроля с точки зрения возможности выявления дефектов и полезности отдельных методов неразрушающего контроля при выявлении дефектов сварки (несоответствий). Неразрушающий контроль

НК может проводиться на элементах конструкций на различных стадиях их изготовления, ремонта или эксплуатации без необходимости разрушения, повреждения или изменения их функциональных свойств. Полученные качественные результаты (тип дефекта, его расположение, размер и тяжесть) составляют основу для классификации выявленных несоответствий.

Ограничения использования методов неразрушающего контроля вытекают из свойств самих методов, а также свойств испытуемых материалов. В зависимости от локализации искомых дефектов испытания можно разделить на:

Варминско-Мазурский университет в Ольштыне

dr inż. Кшиштоф Дутка

др инж. Ян Стабрила 9000 3

Любые несплошности в структуре и несовершенства внутренней структуры шва и зоны сплавления в основном выявляют радиографическим и ультразвуковым контролем.

Страница 1/2

Согласно нормам PN-EN 444 и PN-EN 1435 их можно проводить по базовой методике - класс А (с нормальной чувствительностью) - или по усовершенствованной методике - класс В (с повышенной чувствительностью).Методы класса B используются, когда чувствительность метода класса A недостаточна, например, очень ответственные конструкции, в том числе объекты, находящиеся под наблюдением. Выбор методики испытаний должен быть согласован между заинтересованными сторонами. Класс используемых рентгенологических методов влияет на:

а) выбор источника излучения (Х

б) минимальное расстояние до источника излучения

в) количество фотографий, сделанных сегментным

г) выбор пленки и усиливающих покрытий,

д) качество изображения,

е) минимальное затемнение пленки.

Принципы выбора энергии источника излучения и класса пленочной системы, подходящей для методик А и В, в зависимости от типа и толщины просвечиваемого материала достаточно сложны. Популярный источник Ir192 может облучать разъемы толщиной более 20 мм. Выявление дефектов связано с геометрической и внутренней нерезкостью. Геометрическое размытие появляется, когда невозможно выдержать правильное расстояние между источником излучения и переэкспонированным объектом.Поэтому для рентгеновских снимков должно быть обеспечено достаточно места. Внутреннее размытие, в свою очередь, увеличивается с увеличением энергии излучения и составляет около 0,1 мм для рентгеновской трубки (300 кВ), около 0,2 мм для Ir 192 и около 0,5 мм для Co60. В технических спецификациях закупающего органа часто требуются рентгеновские исследования, а не источник излучения g.

.В таблице 1 представлены рекомендации стандарта PN-EN 12062 по выбору метода выявления внутренних несоответствий.

ТАБЛИЦА 1

Принятые методы обнаружения несоответствия внутренних соединений с полным проваром

90 145 90 146 90 147 90 148 л.стр.

ВТ, УЗ, ПТ, МТ - методы: визуальный, ультразвуковой, проникающий, магнитный соответственно

В рекомендациях указано использование рентгенографии, особенно в изделиях с небольшой толщиной стенки, а для большей толщины предпочтительнее ультразвук.

Рентгенографические исследования очень хорошо выявляют объемные дефекты, такие как поры, пузыри или твердые включения, размер которых в направлении излучения составляет не менее 1% толщины стенки, подвергшейся переэкспонированию. Обнаружение трещин связано с их высотой и наличием раздвоенных частей, шириной раскрытия и направлением излучения. Обнаружение всех трещин надежно ограничено, так как зачастую их раскрытие менее 0,1 мм и их ход не совпадает с направлением излучения.В литературе можно найти данные о том, что щелевой дефект с шириной раскрытия 0,1 мм в стали толщиной 30 мм можно обнаружить при отклонении его направления от направления излучения не более чем на 18° на пленке Д2, на 13° на пленке Д2. на пленке D4 и 10 o на пленке D7. Направление трещины обычно неизвестно до проведения испытаний, поэтому ее обнаружение можно встретить только случайно или в результате систематических испытаний с использованием нескольких углов излучения. Обнаружение расслоения вообще невозможно.Недостатком рентгенологического исследования является невозможность определения глубины дефекта в толще сустава. Определить эту глубину в швах большей толщины можно с помощью стереотехники, однако из-за трудоемкости этой методики эту методику применяют редко.

Также проблематичным является исследование горячих объектов, требующее удаления пленки с поверхности объекта, что приводит к увеличенной проекции реальных дефектов на пленке и снижению качества рентгенограммы.Экономическая эффективность рентгенологических исследований снижается с увеличением толщины стенок объекта из-за увеличения времени экспозиции и необходимости использования дорогостоящих пленок и специальных армирующих покрытий.

Рентгенологические исследования проводятся с использованием относительно тяжелого оборудования и требуют достаточного места для его установки. Примеры техники получения

рентгенограмм выбранных суставов показаны на рис. 1.

Испытания трубопроводов наружным методом «через две стены» (рис.1 б и в) - например, трубопроводы и закрытые резервуары, часто требуют многократных воздействий и значительно затруднены или даже невозможны в узких каналах и траншеях. Рентгенограммы притертых сварных швов, например в резервуарах из кислотоупорной стали, требуют маркировки расположения этих сварных швов на объекте, так как без такой маркировки трудно точно определить место рентгенограммы. Вспомогательный метод заключается в использовании специального магнита для определения места соединения, обладающего слабыми магнитными свойствами, обычно при их отсутствии в аустенитном связующем материале.

Страница 1/2

Рентгеновские исследования очень редко автоматизированы.Имеются автоматические системы перемещения аппаратов в трубопроводах большого диаметра.

Рис. 1. Рекомендуемые методики рентгенографии. F - пленка, X - рентгеновская трубка,

г - изотоп, f - фокусное расстояние, t - толщина стенки.

а) базовый метод, б) эллиптический метод, в) метод через две грани, г) - метод

центрический через одну грань, д) метод через одну грань криволинейных объектов.

90 145 90 146 90 147 90 156 Уровень качества PJA

Особенно подходит для обнаружения плоских дефектов, таких как трещины, прилипание или расслоение.В отличие от рентгенологического исследования ширина перелома здесь не играет никакой роли. Отсутствие признаков наблюдается только при прижатии плоскостей излома друг к другу с напряжением порядка предела текучести. Выявление объемных дефектов ультразвуковым методом сталкивается с трудностями при определении их размеров. Суть определения размеров дефектов заключается в сравнении размеров их эха с размером эха эталонных дефектов при разном удалении дефекта от поверхности. Высота эха от боковой поверхности идеального цилиндрического отражателя зависит не от площади его проекции на плоскость, перпендикулярную лучу волны, а от способности отражать волны в сторону головки его граничной поверхности.

Необработанные сварные швы испытывают головками со скосом под углом 70° и 45°, а угловые и тавровые соединения также испытывают обычными головками. Стыковые соединения в листах и трубах, в зависимости от требуемого PJA, проверяются методами, требуемыми для соответствующих уровней испытаний. В таблице 3 показан уровень изученности B (PBA-B), а на рис. 2 — области поиска.

Рис. 2 Зоны поиска стыковых соединений

ТАБЛИЦА 3

Испытательный уровень B (PBA-B) стыковых соединений листов и труб

90 145

* СОП - ширина области поиска

Определение размера дефекта затруднено, когда размер дефекта меньше диаметра ультразвукового луча.Затем высота эхо-сигнала дефекта сравнивается с высотой эхо-сигнала выбранного эталонного (эталонного) отражателя. В большинстве случаев в качестве эталона используется круглый плоский рефлектор диаметром от 0,5 до 3 мм. Реальные разломы, наклоненные под углом к направлению ультразвуковых волн, отражают лишь часть их, что снижает показания на осциллографе. Высота эхо-сигнала дефекта с гладкой поверхностью, например пузырька газа, будет больше, чем эхо-сигнала дефекта с таким же размером, но с шероховатой поверхностью, как у шлака.При этом интерпретация результатов требует от оценщика большого опыта и обширных знаний в области процессов кристаллизации, знаний в области технологии сварки и материаловедения. Точность оценки будет зависеть от формы дефекта и характеристик отражения. Если положение дефекта параллельно направлению ультразвукового луча, дефект может быть не обнаружен. В этом случае необходимо использовать несколько головок с разными углами. Проверке сварных соединений должна предшествовать проверка соединяемых элементов с нормальным напором Н на расслоение материала.Расслоение соединяемых материалов может помешать или даже сделать невозможным контроль соединения косым зондом (Т) - рис. 3.

Рис. 3. Отслоения соединяемых материалов (обнаруженные датчиком N) препятствуют контролю наклонным датчиком T.

Ультразвуковое исследование позволяет точно определить локализацию дефекта, если признаки не осложнены формой контролируемого объекта, вызывающей появление эхосигналов формы. Еще одним ограничением исследования является малая толщина стенок, при которых волна испытывает явление внутреннего отражения, бежит подобно свету в оптическом волокне.Проверка сварных соединений возможна, начиная с толщины около 8 мм (PN-EN 1712). Рациональными испытаниями являются диапазон толщины более 15мм. Волна, проходящая через материал, может не достигать головки звукоснимателя, что не вызывает признаков существующего дефекта. Еще одно ограничение ультразвукового метода касается качества прилегания головки к поверхности контролируемого элемента. При малом радиусе кривизны необходимо использовать головки специальной формы, подобранные под диаметр контролируемого элемента, например трубы, и использовать соединительные средства высокой плотности.Необходимо учитывать коррозионное воздействие связующих веществ. Брызги, точечная коррозия и коррозия тускнеют, шероховатые поверхности затрудняют получение муфты хорошего качества. Испытание сварных швов аустенитных сталей может столкнуться с трудностями, связанными с затуханием волн, а также с очевидными признаками, связанными с дендритной структурой сварного соединения. Также затруднен контроль объектов с повышенной температурой из-за плавления головок из пластмасс, а также из-за температурной зависимости скорости распространения ультразвуковых волн в материале.

Основным и обязательным методом каждой оценки сварных соединений является визуальный осмотр, называемый по терминологии PN-EN 970 визуальным осмотром.

Выполняются на основе стандарта PN-EN 970.Условия визуальных испытаний требуют, чтобы освещенность оцениваемого участка была не менее 350 лк с рекомендацией мин. 500 лк, при удалении поверхности от глаза до 600 мм и угле обзора менее 30°. Отсутствие правильной силы света может быть причиной того, что дефекты не замечаются как при зрительных тестах, так и при оценке показаний, выявляемых другими методами. Для достоверности оценки, в то время как необходимые параметры расстояния и угла обзора могут быть легко измерены, освещенность необходимо проверить с помощью люксометра.Не менее важно, чтобы оценщик имел действующий сертификат проверки зрения - в соответствии с PN-EN 473 не реже одного раза в год. Классическим примером сложности проведения визуальных испытаний является отсутствие доступа к оцениваемой поверхности под прямым углом из-за расположения трубопровода вблизи пола или стены, либо оценка гребня сварного шва. в заглушке небольшого диаметра. Такие случаи можно тестировать в соответствии с требованиями стандарта, однако они требуют использования специализированного вспомогательного оборудования, такого как лупы с увеличением до 4х, миниатюрные осветительные фонарики, миниатюрные угловые зеркала, эндоскопы и видеоскопы.Определение размеров дефектов с применением мастерских и специализированных измерительных приборов позволяет определить уровень качества соединений по PN-EN ISO 5817.

ТАБЛИЦА 4

Несоответствия поверхности и формы – избранные примеры. Обозначения согласно PN-ISO 6520-1

Обнаружение дефектов в ферромагнитных материалах, утечки магнитного потока.

В отличие от пенетрации позволяет выявлять дефекты, заполненные продуктами коррозии, шлаками и другими продуктами производства, а также без снятия лакового слоя толщиной до 50 мм.Общие принципы магнитопорошкового контроля регулируются стандартом PN_EN ISO 9934-1. Ход испытаний определяется стандартом PN-EN 1290, в котором подробно описаны методы наведения магнитного поля, проверка напряженности поля, требования к порошкам и суспензиям, а также параметры испытаний. Требуемые параметры освещения оцениваемой поверхности такие же, как и при пенетрантных испытаниях. Оценка качества сварных соединений проводится с использованием уровней качества и уровней приемки, приведенных в таблице 5.

ТАБЛИЦА 5

Уровни приемлемости и связь с ними уровня качества.

Уровни приемки 2 и 3 могут быть указаны как 2X и 3X, при этом все обнаруженные линейные показания должны оцениваться в соответствии с уровнем 1. Оценка результатов испытаний МТ в соответствии с PN-EN 1291 состоит в измерении длины линейных показаний или более длинная ось нелинейных показаний и проверка того, что они находятся в пределах допустимых уровней:

для PJA-B и PJA-C - линейная индикация l £ 1,5 мм PAK-2X нелинейная индикация d £ 3 мм

для PJA-D - линейная индикация l £ 1,5 мм PAK-3X нелинейная индикация d £ 4 мм

Очищенную поверхность можно намагничивать ярмовым электромагнитом, источником тока возбуждения с контактными электродами, соседними или проходящими проводниками или катушками.При контроле сварных швов рекомендуется использовать тангенциальное магнитное поле 2 ¸ 6 кА/м. Стандарт PN-EN 1290 рекомендует использовать полюса магнита (электроды) перпендикулярно оси сварного шва.

Угол отклонения не должен превышать 30° - рис.4

Рис. 4 Правильная полярность при намагничивании ярмовыми электромагнитами.

1 - оптимальное направление, 2 - низкая чувствительность, 3 - недостаточная чувствительность.

Обнаруженные несоответствия недопустимых размеров рекомендуется документировать фото- и видеометодами, фиксацией прозрачным лаком, прозрачным скотчем и, наконец, эскизом.Выявляемость дефектов, как и при других методах контроля поверхности, зависит от гладкости контролируемой поверхности, так как могут быть обнаружены трещины, глубина которых превышает их ширину не менее чем в 3 раза. В таблице 6 приведены параметры испытаний, которые показывают, что до уровня качества PJA B, соответствующего приемочному уровню PAK 2X, сварной шов должен иметь очень гладкую поверхность, которую практически невозможно получить при сварке покрытым электродом. Очевидные признаки могут появиться в углублениях поверхности.Такие места следует обработать и повторить анализы. После испытания рекомендуется размагнитить элемент.

ТАБЛИЦА 6

В парамагнетиках можно обнаружить поверхностные дефекты, открытые к поверхности, методом проникновения.

рекомендуется для обнаружения неровностей поверхности. Стандарт PN-EN 1289 делит показания на линейные, где длина в три раза больше ширины, и нелинейные, когда она меньше или равна ей. Пенетранты классифицируются в соответствии с PN-EN-ISO 3452-2 по уровням чувствительности, т.е. способности обнаруживать несоответствие. Пенетранты высокой чувствительности, наносимые на гладкую поверхность, рекомендуются для обнаружения мелких дефектов. Ширина испытуемой поверхности должна включать шов и мин.10 мм с обеих сторон. оценку показаний следует проводить по истечении минимального времени проявления (PN-EN 5711-1), но до ухудшения показаний. Уровни приемлемости пенетрантных испытаний представлены в таблице 7.

ТАБЛИЦА 7

Для приемочного уровня ПАК-1 требуется гладкая поверхность без набрызга, для ПАК-2 поверхность с минимальным подрезом и напылением, а для ПАК-3 характерная для дуговой сварки.Уровни качества B и C (согласно PN-EN ISO 5817) соответствуют приемочному уровню 2 (PAK-2), а PJA-D соответствует PAK-3. Оцениваемая поверхность должна быть освещена (особенно при PJA-C) белым светом мин. 500 люкс на поверхности, проверенной цветными пенетрантами. В случае флуоресцентных пенетрантов оцениваемую поверхность нельзя освещать белым светом более 20 лк, а интенсивность облучения УФ-лампой должна составлять 10×50 Вт/см2. Радиометры и люксметры

должны иметь действующий сертификат калибровки.Оценка результатов испытаний ПК заключается в измерении длины линейных показаний или длинной оси нелинейных показаний и проверке того, находятся ли они в пределах, соответствующих уровням приемлемости:

При широкой открытой несплошности возможно вымывание пенетранта. под сжимающими напряжениями разрыв может быть зажат, что предотвратит проникновение. Минимальный обнаруживаемый зазор составляет 0,01 мм. Допустимые показания записывать не нужно, например, после ремонта соединения должны быть проверены по той же методике испытаний.

1- Метод УЗК рекомендуется для контроля расслоения толстых материалов и стыковых швов толщиной более 8 мм, но не рекомендуется для контроля аустенитных сталей, соединений с неполным проплавлением, угловых швов и соединений сложной пространственной формы .

2- Метод RT гарантирует наилучшую выявляемость объемных дефектов при испытаниях тонких стыковых соединений всех строительных материалов. Периферийные сварные швы требуют использования сегментарных рентгенограмм для получения равномерного затемнения.

3- Метод ПК лучше всего применять к доступным чистым поверхностям объектов для обнаружения поверхностных дефектов с узкими зазорами, особенно объектов в процессе эксплуатации. Его следует избегать в корродированных объектах, с лакокрасочными покрытиями и при отрицательных или повышенных температурах.

4- Метод МТ дает наилучшие результаты при тестировании защищенных поверхностей. Применение ограничено ферромагнитными сплавами. Не использовать при неровностях поверхности и дефектах из-за возможности явных признаков.

Знания о влиянии выявленных (по результатам неразрушающего контроля) несоответствий сварки на прочность и эксплуатационные характеристики конструкции используются для определения допустимой дефектности и технических условий на выполнение и приемку изготовленной конструкции.Неправильное определение допустимых норм может привести к значительным убыткам в результате отрицательной оценки несоответствия, значимость которых может быть несущественной для условий эксплуатации.

PN-EN 970 Разрушающие испытания сварных соединений Визуальные испытания.

PN-EN ISO 5817 Дуговая сварка стальных соединений. Руководство по определению уровней качества по дефектам сварки.

PN-EN 30042 Соединения алюминия и его сплавов дуговой сваркой.Руководство по определению уровней качества по дефектам сварки.

PN-EN 571-1 Капиллярные испытания. Часть 1: Общие принципы.

PN-EN 1289 Капиллярный контроль сварных соединений. Уровни принятия.

EN-ISO 3452-2 Тестирование на проникновение. Пенетрантное исследование.

PN-EN 1290 Магнитопорошковый контроль сварных соединений.

PN-EN 1291 Магнитопорошковый контроль сварных соединений. Уровни принятия.

PN-EN ISO 9934-1 Неразрушающий контроль. Магнитопорошковый контроль.Часть 1: Общие принципы.

PN-EN 1435 Радиографический контроль сварных соединений

PN-EN 444 Общие принципы рентгенографического контроля металлических материалов с помощью рентгеновских и гамма-лучей.

PN-EN 12062 Неразрушающий контроль сварных соединений. Общие правила для металлов.

PN-EN 1714 Ультразвуковой контроль сварных соединений

PN-EN 1712 Ультразвуковой контроль сварных соединений. Уровни принятия.

PN-EN 1713 Ультразвуковой контроль. Характеристики показаний в сварных швах.

PN-EN 473 Квалификация и аттестация персонала неразрушающего контроля.Основные правила.

Эта статья была вам полезна?

Хотите получать информацию о новых статьях? Оставьте нам свой адрес электронной почты.

.Мы представляем несколько примеров различных методов неразрушающего контроля . Используемый нами метод магнитной памяти металла МЗМ при неразрушающем контроле технических устройств прекрасно дополняет (или заменяет) другие методы контроля, такие как визуальный, ультразвуковой, проникающий, вихретоковый, тензодатчик или дефектоскопию утечки газа.

Примеры, показанные ниже, представляют собой неразрушающие испытания, выполненные на сайтах пользователей.

Метод неразрушающего контроля, заключающийся в непосредственном обнаружении и оценке несплошностей на поверхности объекта.

Используется глаз специалиста или поддерживается простой оптикой (лупы, контрольные зеркала) или более сложной оптикой (эндоскопы, видеоэндоскопы).

Неразрушающий контроль, при котором измеряется и сравнивается время между импульсом и первым эхо-сигналом, отраженным от разрыва в материале, и эхо-сигналом, отраженным от другой стороны материала.

Широко разработанный метод - имеет стандарты, определяющие условия, при которых его можно использовать.

К сожалению, нет стопроцентной уверенности в правильности выбора области исследования.

Таким образом, этот метод лучше всего дополняется тестом MPM, который точно локализует дефекты или риск дефектов в определенных местах продукта (устройства, конструкции). Совместное использование МРМ-теста с ультразвуковым методом позволяет наиболее достоверно (наилучше и точно) допустить изделие к дальнейшей безопасной эксплуатации.

Применение:

- толщинометрия различных материалов,

соединения сварных элементов,

металлизированные, центробежнолитые, паяные;

- расположение дефектов и определение их размера.

Он использует явление проникновения жидкости в открытые поверхностные щели, благодаря чему обнаруживаются открытые поверхностные разрывы шириной от 10, до 6, м, т.е.: усталостные трещины, трещины при шлифовке, пористость, расслоение, питтинг, трещины, образовавшиеся после ковки или прокатки.

Испытание MPM шейки коленчатого вала фрезы

, проведенное после испытаний на проникновение

(не выявили поверхностных дефектов)

позволит оценить напряженное состояние шейки вала

и определить, подвержен ли вал опасности разрушения

при дальнейшей эксплуатации.

Вихретоковый неразрушающий контроль - основан на измерении изменения тока, наведенного в ферромагнитном материале, в зависимости от количества и размеров несплошностей в зоне работы преобразователя.

Метод позволяет обнаруживать дефекты материала на поверхности и под поверхностью на глубину около 0,6 - 1,0 мм

Покажем эти испытания на примере трубопровода подачи пара к турбине. Целью исследования является определение состояния динамических и статических напряжений в трубопроводе, подводящем пар к турбине, для переходных режимов работы (типа пусков) и для установившихся режимов (характеризующихся постоянными параметрами работы).

В подающей линии

температура пара 550°С,

и давление 150 атм.

Горячий пар высокого давления

должен постоянно контролироваться.

Измерительная аппаратура

на тензометрическом стенде

трубопровода острого пара.

Тензодатчики, установленные на трубопроводе

, используются для измерения деформации вызванный

ползучести материала.

Это неразрушающий контроль, который, выявляя движение частиц газа при работе измерительного зонда, обнаруживает нежелательные утечки в устройствах, сварных соединениях и т. д. Он широко используется во многих отраслях промышленности, таких как газовая, энергетическая, авиационная, топливная промышленность и другие.

Испытание на герметичность сварного шва

на трубопроводе сжатого воздуха.

Газообразные среды в установках

(природный газ, сжатый воздух и т.д.)

требуют частых проверок сварных соединений.

Этот тип НК имеет больше всего преимуществ и возможностей применения; требует специального оборудования и знаний о его работе.

Выбранный пример применения магнитного метода – диагностика лопаток, дисков и вала паровых турбин – рисунки ниже.

Измерительный стенд для испытаний MPM на промышленном предприятии.

Плечи марки Р4,

с

заклиниванием бандажных проволок.

Зоны концентрации напряжений, выявляемые методом МПМ

на лопатках № 9, 23, 25, 52;

здесь лопасть № 9 ступень L5

управляемая турбина

Работа по электромагнетизму была начата датским физиком Гансом Христианом Эрстедом (1777-1851), открывшим, что протекание электрического тока создает магнитное поле. В 1820 году он провел опыт, показывающий, что при пропускании тока через проводник стрелка компаса отклоняется в направлении, перпендикулярном протеканию тока.

В 1831 году Майкл Фарадей и Джозеф Генри открыли явление электромагнитной индукции, которое является одним из ключевых физических явлений в исследованиях магнитных частиц.

В 1870-1880 годах английский физик Уильям Э. Гук разработал основы обнаружения дефектов объекта по обнаружению поля магнитного рассеяния, а в 1922 году он наблюдал и запатентовал концентрирование шлифовальных опилок из твердой стали, переносимых в охлаждающем масле, вдоль края трещин (в деталях, закрепленных магнитными захватами при механической обработке).

В 1929 г. А. В. Де Форест и Ф. Б. Доне применили круговое намагничивание с постоянным током и от компании, основанной ими в 1934 г.была создана одна из самых узнаваемых компаний в области неразрушающего контроля - Magnaflux Corporation (США).

Началом промышленного применения магнитопорошкового метода считается 1930 год:

С 1940-х годов увеличение производства оружия, транспортных средств, кораблей и самолетов, связанное со Второй мировой войной, привело к увеличению спроса на использование метода магнитных частиц.Объекты намагничивались с помощью электрического тока и автоматических дозаторов порошка, а постоянное намагничивание использовалось для обнаружения подповерхностных дефектов в объектах. Также впервые были использованы системы выпрямления переменного тока.

Магнитопорошковый контроль с применением люминесцентных препаратов, в связи с большей чувствительностью дефектоскопии, применялся при конструировании первой атомной бомбы и первой атомной электростанции в США [1, 3, 4, 5, 6] .

Джозеф Генри и Майкл Фарадей — первооткрыватели явления электромагнитной индукции (https://simanaitissays.com/2014/05/09/toyota-linear-generator/).

Магнитное поле

Одним из способов создания магнитного поля является использование движущегося заряда или электрического тока. Магнитное поле определяется силой, действующей на движущийся заряд в этом поле, называемой силой Лоренца:

где:

Магнитное поле в основном описывается тремя физическими величинами - напряженностью магнитного поля, магнитной индукцией и магнитной проницаемостью, между которыми существует связь:

Величина магнитной индукции в системе СИ выражается в Тесла [Тл], а значения напряженности магнитного поля чаще всего выражаются в [А/м].

Магнитное поле графически изображается силовыми линиями магнитного поля, направление которых всегда перпендикулярно направлению протекания электрического тока (линии электрического поля) [7,8,9].

Магнитное поле, создаваемое проводником с током

Как упоминалось ранее, магнитное поле может быть вызвано электрическим током, протекающим по проводнику. В таком случае направление магнитного поля (силовых линий) можно определить по правилу правой руки [7].

Правило правой руки для определения силовых линий магнитного поля (https://eszkola.pl/fizyka/pole-magnetyczne-wokol-pultynika-z-pradem-3973.html).

В неразрушающем контроле очень часто используется метод намагничивания кабелем или катушкой. Значение напряженности магнитного поля для различных систем проводников составит:

где:

Магнитная проницаемость

Магнитная индукция тесно связана с напряженностью магнитного поля посредством абсолютной магнитной проницаемости, которая выражается в единицах [7]. Магнитная проницаемость – величина, определяющая способность данного материала (среды) изменять магнитную индукцию при изменении напряженности магнитного поля [10].

Абсолютная магнитная проницаемость, в магнитно-инертных средах, принимает значения в зависимости от типа этой среды и описывается формулой:

где:

Магнитная проницаемость в вакууме является постоянной характеристикой для среды в вакууме и имеет значение:

Относительная магнитная проницаемость является безразмерной величиной и количественно определяет, как материал (среда) влияет на величину магнитной индукции (плотность магнитного поля).

Вообще говоря, для следующих материалов (сред) относительная магнитная проницаемость принимает следующие значения:

Ферромагнетизм

Магнитопорошковые испытания могут применяться к материалам, характеризующимся ферромагнетизмом.

Ферромагнетизм — это явление, при котором материал проявляет собственную спонтанную намагниченность. Это одна из самых сильных форм магнетизма, которая отвечает за большинство магнитных поведений в повседневной жизни [11]. Железо, кобальт, никель, гадолиний, диспрозий и некоторые сплавы, содержащие эти элементы, в том числе углеродистая сталь, называются ферромагнетиками [8].

Сильный рост магнитной индукции в ферромагнетиках обусловлен упорядочением элементарных областей, называемых магнитными (Вейссовскими) доменами.Каждая такая область состоит из так называемых полностью упорядоченные магнитные диполи. Это означает, что один магнитный домен проявляет намагниченность в одном конкретном направлении.

В состоянии равновесия магнитные домены в ферромагнетиках располагаются спонтанно, так что результирующее внешнее магнитное поле равно нулю (мы говорим, что материал размагничен).

Под действием внешнего магнитного поля происходят два явления. Домены, ориентированные вдоль внешнего магнитного поля, будут расти за счет доменов, ориентированных в других направлениях.Вторым явлением будет изменение положения диполей внутри домена таким образом, чтобы их направление соответствовало направлению вектора внешнего магнитного поля [7,8].

Эффектом этого взаимодействия является расположение и ориентация магнитных доменов в одном направлении, в соответствии с внешним магнитным полем (мы говорим, что материал намагничен), что заставляет материал развивать собственное магнитное поле [11].

Поведение ферромагнетиков во внешнем магнитном поле описывается характерными для каждого материала петлями гистерезиса, представляющими собой графики зависимости магнитной индукции от напряженности внешнего магнитного поля -.

Очень важной количественной характеристикой каждого ферромагнетика является температура Кюри. Это температура, выше которой материалы теряют свои магнитные свойства. Для большинства сплавов железа температура Кюри находится в пределах от 730 до 770°С [8].

Петля гистерезиса для ферромагнитного материала и изменение направлений намагниченности магнитных доменов при изменении величины и направления напряженности магнитного поля (https: // www.reddit.com/r/Elements/comments/l1ut9/magnetism_and_magnets_part_4_hysteresis/).

Для проведения магнитных испытаний необходимо:

Базовый набор для испытаний MT — электромагнит с ярмом YOKE (слева) и образцы для испытаний.

После начала намагничивания на надлежащим образом подготовленную поверхность объекта (зачищенную, обезжиренную, возможно с нанесением контрастного лака) наносят магнитную суспензию или магнитный порошок. Если магнитный поток, протекающий через материал, встретит место повышенного магнитного сопротивления (сопротивления), например трещину, то часть силовых линий поля попытается обойти встреченное препятствие и выйти из объекта - этот эффект получил название магнитное поле рассеяния, величина которого будет зависеть от магнитной индукции перед разрывом материала и геометрии этого разрыва.Поле рассеяния, достигающее поверхности, будет притягивать ферромагнитные частицы в порошке или суспензии, создавая четкое указание на наличие дефекта. Лучше всего видны узкие разрывы, перпендикулярные направлению магнитного потока [1,8].

Согласно стандарту PN-EN ISO 9934-1 методы магнитопорошкового контроля можно разделить на три основных типа.

1.Методы намагничивания делятся на:

2. Методы наблюдения, в том числе:

3. Методы обнаружения подразделяются на:

Сравнение цветных/нефлуоресцентных (слева) и флуоресцентных (справа) методов.

При магнитопорошковом контроле используется намагничивание постоянным и переменным магнитным полем.

Постоянное магнитное поле