Собираясь варить алюминиевое изделие многие люди думают, что для сварки алюминия нужно иметь специальный сварочный аппарат и электроды. Также они могут думать, что помимо оборудования им еще нужен большой опыт работы сварщиком. Однако такие не совсем правы, ведь имея инвертор можно сваривать электроды без никаких проблем.

Для сваривания алюминиевых изделий инвертором не нужно иметь каких-то особенных навыков или приспособлений. Сначала Вам нужно подобрать подходящие электроды, которые будут прекрасно подходить для сваривания металла определенной толщины. Идеально подходят для сварки алюминия электроды ОЗА, ОЗА-1, ОЗАНА, ОЗАНА-1, ОЗР, ОЗР-2. Правильно подобрав электроды Вы станете на дорогу к успешному свариванию.

Также Вам необходимо подобрать подходящий сварочный ток, который предназначен для сваривания разной толщины алюминия. Сведения для правильного подбора электрического тока Вы можете найти на страницах нашего сайта или же на упаковке электродов.

Также помимо правильного подбора электрического тока Вам, скорее всего, понадобится прокалить или просто подогреть электроды в специальной печи. Для этого Вам нужно приобрести такую печь. На самом деле она очень востребованная не только при сварке алюминия, а также еще и при сварке других металлов или при использовании других видов электродов.

А теперь давайте переходить к инверторам. Сразу же хочется заметить, что для сварки алюминия подходит практически любой инвертор, ведь самое главное - это приобрести качественные и недорогие электроды и иметь хотя бы начальные навыки сваривания любыми электродами. При правильном подборе электродов и электрического тока, Вам нужно будет всего лишь уметь производить сваривание.

В сваривании специальными электродами для сварки алюминия нет больших отличий от электродов для сварки обычного черного металла, поэтому никаких особенных навыков Вам не понадобится. Единственное, что требуется в случае работы с алюминием, так это осторожность, ведь от не настолько тугоплавок как сталь или вольфрам.

Проявляя осторожность и внимательность Вы сможете производить сваривание алюминия и делать хорошие и долговечные изделия из алюминия. Также кроме внимательности в осторожности Вам нужно качественное сварочное оборудование, которое Вы можете купить не вставая со своего мягкого кресла прямо я завода-изготовителя. Для того, чтобы узнать ссылки на известные заводы, перейдите на специальную страницу нашего сайта "Контакты". Перейдя на нее Вы сможете больше узнать о самых популярным заводах-изготовителях, посетить их сайты, а также совершить необходимые покупки.

Привет друзья! Я покажу как сварить алюминий без аргона, обычным инвертором. Весь процесс будет полностью идентичен как при электродуговой сварке стали, за исключением одного небольшого изменения. С помощью этого способа вы сможете без труда производить ремонт алюминиевых деталей или узлов дома, без дорогостоящего оборудования для аргонной сварки.

Со сварочным аппаратом, думаю все понятно, а про электрод нужно пояснить. Оказывается, не так давно, в продаже появились специализированные электроды для сварки алюминия обычной сваркой без аргонной среды.

Марки их могут быть различны, так что спрашивайте в магазинах. В любом случае их без проблем можно приобрести в интернете.

Строение они имеют такое же как электрод для стали: жила, имеющая толстое покрытие. Тут все также, только электрод имеет другую цветовую палитру: жила - блестящая, так как состоит преимущественно из алюминия, покрытие - белое.

Такие электроды предназначены не только для алюминия, а так же для его сплавов: силумин, дюраль. Поэтому без труда можете варить и их.

Хоть метод почти ничем не отличается от обычной дуговой сварки, нужно учесть следующие:

Варить алюминий гораздо сложнее, поэтому, если вы не разу этого не делали, то советую обязательно потренироваться, что буду делать и я.

Мой первый опыт сварки этого металла в без аргонной среде. Я буду сваривать толстые пластины. Закрепляем детали струбцинами. Минус подключаем к нижней пластине. Плюс к электроду.

Изначально рекомендую установить ток 100 А и попробовать.

Варим все на короткой дуге, так как из-за быстрого плавления электрода ее очень трудно ловить, особенно с непривычки.

Приноровившись уже получается стабильно держать дугу.

Как и после обычной сварки отбиваем окалину молотком.

И зачищаем щеткой.

Не судите строго, для первого тренировочного раза, я считаю, это хороший результат.

Особенно учитывая насколько это трудоемко и непривычно после обычной сварки стали.

Прочность шва получается ничуть не хуже чем у аргонной сварки.

Конечно, немного трудоемкий процесс, но следует только приноровиться и все пойдет как по маслу. Из недостатков хочется отметить небольшую дороговизну электродов, по сравнению с обычными. Но если с сравнивать с аргонной сваркой, то сантиметр шва получается в разы дешевле, так что способ все равно выигрывает.

Обязательно посмотрите видео, где видно насколько это тяжело сделать с первого раз.

В. Можно ли сваривать алюминий со сталью с использованием дуговой сварки стальным плавящимся или вольфрамовым электродом в среде инертного газа (GMAW и GTAW)?

О. В то время как алюминий сравнительно легко скрепляется с большинством металлов адгезивным соединением или механическими способами, для дуговой сварки алюминия с другими металлами, такими как сталь, необходимы особые технологии. При непосредственном приваривании к алюминию методом дуговой сварки таких металлов, как сталь, медь, магний и титан, образуются очень хрупкие интерметаллические соединения. Чтобы избежать формирования таких хрупких составов, были разработаны специальные средства, позволяющие изолировать второй металл от расплавленного алюминия во время дуговой сварки. Два самых распространенных метода дугового сваривания алюминия со сталью — использование биметаллических переходных вставок и покрытие разнородным материалом перед сваркой.

Биметаллические переходные вставки. В продаже доступны биметаллические переходные материалы для сваривания алюминия с такими металлами, как сталь, нержавеющая сталь и медь. Такие вставки представляют собой элементы из алюминия, к которому уже прикреплен другой материал. Для скрепления этих разнородных материалов в биметаллическую переходную вставку обычно используются такие методы, как прокатка, сварка взрывом, трением, оплавлением или давлением с подогревом, но не дуговая сварка. Для дуговой сварки переходных вставок из стали и алюминия можно использовать обычные технологии, такие как GMAW и GTAW. Стальная сторона вставки приваривается к стали, а алюминиевая — к алюминию. При сварке следует избегать перегрева вставок, так как это может привести к образованию хрупкого интерметаллического соединения на стыке стали и алюминия внутри вставки. Рекомендуется начинать со сварки алюминия с алюминием. Это позволяет увеличить отвод тепла при сварке стали со сталью и тем самым избежать перегрева на участке соприкосновения стали с алюминием. Сварка с использованием биметаллических переходных вставок — распространенный метод скрепления алюминия и стали, который часто применяется для обеспечения сварных соединений высокого качества в строительной отрасли. Эта технология используется для приваривания алюминиевых палубных рубок к стальным палубам на судах, в трубных решетках теплообменников, состоящих из алюминиевых труб и решеток из обычной и нержавеющей стали, а также для формирования сварных швов между алюминиевыми и стальными трубами с использованием дуговой сварки.

Покрытие разнородными материалами перед сваркой. Чтобы упростить дуговую сварку стали с алюминием, на сталь можно нанести покрытие. Одним из вариантов является нанесение покрытия из алюминия. Для этого иногда применяется метод покрытия погружением (в расплав алюминия) или пайка алюминия на стальную поверхность. После нанесения покрытия стальной элемент можно приваривать к алюминиевому методом дуговой сварки (при этом необходимо избегать соприкосновения дуги со сталью). При такой технологии сварки используются особые приемы, которые помогают направить дугу на алюминиевый элемент и позволяют расплавленному алюминию из зоны сварки стечь на стальной элемент с алюминиевым покрытием. Еще один метод соединения алюминия со сталью предполагает покрытие стальной поверхности серебряным припоем. После этого выполняется сварка соединения с использованием алюминиевого присадочного сплава (при этом необходимо избегать прожигания слоя из серебряного припоя). Методы сварки на основе покрытия обычно не применяются в случаях, если необходимо обеспечить высокую механическую прочность соединения. Они используются только для герметизации.

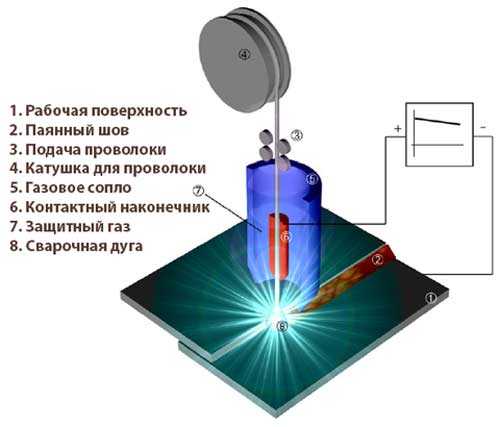

Если проводят сварку алюминия полуавтоматом без газа, применяют защитные флюсы или используют специальную многокомпонентную порошковую проволоку, которая при нагревании создает газовое облако, препятствующее окислению.

Легкий металл относится к плохо свариваемым из-за оксида, образующегося на поверхности под воздействием воздуха. С деталей необходимо предварительно счищать оксидную пленку, она, в зависимости от сплава, прогорает при +2050 – +2200°С, а температура плавления алюминия всего +660°С.

У алюминиевых сплавов высокая теплопроводность: детали быстро прогреваются при нагреве и сразу остывают, как только исчезает источник тепла. При термообработке в алюминиевых заготовках возникают внутренние напряжения, из-за них на шве появляются трещины.

Решая, как заварить алюминий полуавтоматом, необходимо предусмотреть предварительный прогрев заготовок газовой горелкой до +150 – +190°С. Специалисты используют подкладки, отводящие тепло, они не дают алюминию сильно прогреваться и быстро остывать. Важно придерживаться режима сварки, чтобы не прожечь тонкие детали.

Промышленностью предлагает массу сварочных полуавтоматов. В обзоре описываются три популярные модели, отсортированные от простых и дешевых к сложным и дорогим.

Бытовой сварочный аппарат, работающий от однофазной сети в режиме MIG/MAG, предназначен для сварки алюминия, черных металлов и нержавеющей стали в аргоновой среде. Агрегат создает сварочный ток в диапазоне от 30А до 170А при потребляемой мощности 5,2кВт.

Хотя аппарат и считается бытовым, не в каждой квартире проводка выдержит нагрузку с током 23А. Поэтому, прежде чем включить прибор, обратите внимание — на какую силу тока рассчитана сеть в вашем доме, гараже или мастерской.

Сварочный полуавтомат VEGAMIG 180/2 TURBO по алюминию поддерживает использование проволоки диаметром 0,8-1 мм и может сваривать листы толщиной до 2 мм. Дуга образовывается постоянным током.

Оснащен двумя ступенчатыми регуляторами:

Автоматические регулировки отсутствуют, поэтому, работая с аппаратом, сварщику следует надеяться только на свои знания и опыт.

Выбирая сварочник, обратите внимание на класс защиты. Для VEGAMIG 180/2 TURBO присвоен класс IP21, а это значит, что его нельзя использовать вне помещений.

Мобильный инверторный полуавтомат сварки MIG/MAG, поддерживающий импульсный режим сварки. Всего аппарат поддерживает четыре типа сварки на профессиональном уровне:

Устройство питается от однофазной сети, потребляет 6,4кВа и поддерживает максимальный сварочный ток 170А.

Агрегат оснащен системой автоматических регулировок, электронным блоком управления и цифровым дисплеем.

Прибор поставляется с минимальным набором аксессуаров “readytoweld”.

Универсальный сварочный аппарат работает в режимах полуавтомата MIG/MAG и ручной сварки дугой MMA. Благодаря широкому ряду настроек рабочего процесса, агрегат сваривает не только алюминий, но и цветные, черные металлы, нержавеющую и оцинкованную сталь.

Аппарат питается от трехфазной сети и может создавать максимальный сварочный ток в режимах: MIG — 300А и MMA — 250A. Этого достаточно, чтобы обеспечить качественную работу в промышленных условиях. Устройство можно использовать, всюду, где электрическая сеть сможет обеспечить мощность 10.60 kVa.

Устройство обладает рядом полезных функций, среди которых:

Сварочный аппарат оснащен компьютером с цифровым дисплеем для синергетического управления. В памяти хранится 10 программ наиболее часто используемых процессов. Переход от одного вида сварочных работ к другому занимает несколько секунд. Синергетическое управление автоматически устанавливает силу тока, частоту и форму импульсов в зависимости от толщины проволоки и типа металла.

Производители предлагают бытовое и сварочное оборудование в большом ассортименте. Есть компактные модели, генерирующие ток различных параметров.

Функционал

При выборе сварочного полуавтомата для сварки алюминия в частную мастерскую, автосервис, лучше выбирать устройства с функцией TIG, вырабатывающие импульсный ток высокой частоты. Они оснащены режимом «PULSE». Работа на них снижает риск прожогов, поддерживается стабильная короткая дуга. С инверторами TIG без импульсного блока работа идет в три раза медленнее, но качество соединения тоже будет высоким.

Простенькие инверторы с функциями MIG/MAG применяют для бытовых целей, к ним можно подключать аргон и углекислый газ. С такими инверторами сложно сделать качественное соединение, они рассчитаны на невысокие токи. За дополнительные функции платить не стоит. Чем сложнее будет оборудование, тем больше риск поломки.

Полуавтоматическая сварка алюминия по сравнению с аргонодуговой имеет несколько отличий. Главное различие этих двух технологий состоит в типе используемых электродов:

Сварочные полуавтоматы для сварки деталей из алюминиевого сплава традиционно оснащают не только стандартными функциями, но и возможностью работы в импульсном режиме. Применение последнего позволяет достичь более эстетического внешнего вида шва, а также повысить качество соединения. Воздействие мощным импульсом электрического тока дает возможность моментально пробить оксидную пленку соединяемых деталей.

Каждый импульс тока как бы вдавливает в поверхность сварочной ванны каждую каплю расплавленного металла, образующуюся при плавлении алюминиевой проволоки на базовом (нижнем) токе. При применении импульсного режима сварки перенос электродного металла становится контролируемым. Такая технология позволяет значительно повысить качественные параметры сварного шва, максимально исключив разбрызгивание алюминия.

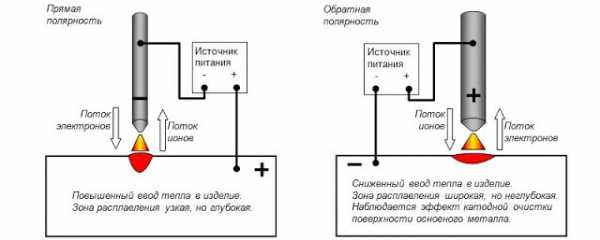

Для работы полуавтомата по алюминию не существует универсальных настроек. Сварщики ориентируются на толщину заготовки. В быту чаще варят 2-мм алюминий, для этого выставляют рабочее напряжение 15 В, ток в зависимости от состава легирующих добавок, регулируют в диапазоне от 100 до 150 ампер. Скорость подачи проволоки регулируют, исходя из личного опыта сварки. Это усредненные настройки, они корректируются по ходу работы. MIG сварка алюминия проводится с обратной полярностью: на заготовку выводят минусовую клемму, на подающий мундштук – плюсовую.

Производители постоянно совершенствуют сварочные аппараты полуавтоматы для сварки сплавов алюминия. В результате появилось множество режимов и дополнительных функций, повышающих качество. Конечно, повышается и цена.

Чтобы не переплачивать за ненужные функции, необходимо понимать, для чего они нужны. Возможно, это просто маркетинговый ход производителя.

MIGPulse — один из самых распространенных и универсальных методов сварки с бесконтактным переносом капли от электрода в сварочную ванну. В этом режиме электрод никогда не касается ванны. Одна капля формируется за один импульс и передается дугой в зону сварки. Процесс сплавления металла происходит во время его остывания в фоновой фазе подачи напряжения между импульсами. Такой режим позволяет снизить скорость подачи проволоки. Скорость сварки и мощность дуги регулируется высотой и шириной пиков и расстоянием между ними. Режим не создает брызг и снижает риски образования холодного притирания.

DoublePulse MIG — в этом режиме импульсный ток имеет два уровня. Высокая фаза вбивает каплю в зону расплава. В низкой фазе импульса металл сваривается и остывает. Оператор может регулировать уровень площадок импульса и настраивать длину каждого импульса. Он полностью контролирует форму и амплитуду напряжения и может идеально подобрать сварочный режим.

Режим S4T позволяет управлять горелкой. Если в аппарате предусмотрена функция «Быстрый старт», которая активируется нажатием триггера горелки, оператор может начинать сварку алюминия без предварительного нагрева — на холодную. После отпускания триггера сила сварочного тока снижается до рабочего.

DownSlope — обеспечивает заварку кратера в конце шва, плавно снижая силу сварочного тока.

Регулировка индуктивности дуги позволяет снизить разбрызгивание и повысить качество соединения. Изменяется в зависимости от толщины проволоки.

Цифровое управление значительно сокращает время настройки параметров сварки. Благодаря синергетическому управлению, практически все параметры сварки устанавливаются автоматически. От оператора требуется лишь указать толщину проволоки и тип металла. Компьютер имеет несколько программ сварки в памяти, что позволяет мгновенно установить идеальный режим работы.

4-х роликовый механизм обеспечивает плавную протяжку проволоки. В отличие от сварочных аппаратов для черных металлов, где достаточно иметь 2-х роликовую систему подачи присадочного материала, в полуавтомате для сварки сплавов алюминия необходимо использовать только 4-х роликовый механизм. Это обусловлено тем, что проволока для сварки алюминия не жесткая и мягкая и может путаться, образовывая кольца. Поэтому для нее необходима более сложная система подачи с регулировками натяжения и тефлоновыми каналами.

В домашних условиях заготовки варят бытовым полуавтоматом постоянным током обратной полярности. Своими руками можно сделать вполне приличный шов, если соблюдать технологию:

Чтобы качественно заварить металл полуавтоматом, стоит прислушаться к профессионалам:

Полуавтоматическая сварка алюминия в домашних условиях требует определенных навыков. Новички могут сварить металл некачественно, тогда его будет корежить, шов растрескается. Перед тем, как браться за ответственные соединения, нужно «набить руку», научиться выдерживать оптимальное расстояние, выработать скоростной режим.

Сварка алюминия полуавтоматом – это процесс, требующий не только наличия определенных навыков, но и знания особенностей данного материала, варить который достаточно непросто. В статье мастер сантехник расскажет, о правилах сварки алюминия полуавтоматом.

Алюминий — пожалуй самый капризный металл

Основная сложность соединения алюминиевых деталей при помощи сварки заключается в том, что на поверхности данного металла всегда присутствует тугоплавкая оксидная пленка, которую необходимо удалить. Если пренебречь этим требованием, то варить алюминий будет очень сложно, а полученное соединение будет обладать очень низким качеством.

Сварка алюминия полуавтоматом или с использованием любого другого оборудования осложнена еще и тем, что данный металл отличается очень высокой теплопроводностью и невысокой температурой плавления. Именно из-за этого заготовки из алюминия при сварке часто прожигаются и деформируются.

Чем отличается сварка алюминия полуавтоматом от аргонодугового (TIG) метода

Основных отличий всего несколько:

Преимущества сварки алюминия полуавтоматом

У сварки алюминия полуавтоматом есть несомненные преимущества, а также некоторые особенности. К ним относятся:

Требования к оборудованию и расходным материалам

Чтобы окончательно разобраться с вопросом, можно ли полуавтоматом варить алюминий, необходимо четко уяснить дополнительные требования к используемому оборудованию и расходным материалам:

Как правильно выбрать полуавтомат для сварки алюминия

На выбор полуавтомата для сварки может повлиять ряд факторов:

Все варианты можно условно разбить на такие основные группы:

Бюджетные полуавтоматы

Эти модели прекрасно подходят для использования в быту. Они отличаются компактными размерами, небольшим весом и способны работать от обычной сети напряжением в 220 Вольт. Если вы намерены заниматься сварочными работами периодически, для собственных нужд, их возможностей будет вполне достаточно.

Примерами моделей этой группы могут служить Сварог EASY MIG 160 или Сварог PRO MIG 160. Вторая модель может работать в двух- и четырех тактовом режиме и обеспечивает форсаж дуги.

Полуавтоматы среднего класса

Обладают более выдающимися техническими характеристиками (большим током, плавностью регулирования тока и скорости подачи проволоки). Но они, как и бюджетные модели, нуждаются в некоторых корректировках – настройке горелки и замене роликов.

Среди прочих моделей можно отметить финский KEMMPI MinarcMIG EVO 200 и американский Lincoln Electric Speedtec 200C.

Полуавтоматы среднего класса с импульсным режимом

Представляют собой многофункциональные устройства со множеством встроенных программ сварки. Наличие импульсного режима обеспечивает высочайшее качество сварного шва, а надежные комплектующие гарантируют длительность использования.

Прекрасными образцами моделей этой группы являются Helvi TP 220 и EWM Picomig 180 Puls.

Промышленные модели с импульсным режимом

Работают от напряжения 380 В, оснащены системой жидкостного охлаждения. Обеспечивают максимальную производительность труда во время сварки при высоком качестве шва. Просты в управлении и разработаны на основе новейших технологий.

Достойными представителями этой группы являются EWM Phoenix 501 Puls и EWM Phoenix 401.

Подготовка к сварке

Любая работа начинается с подготовки, пренебрегать этим моментом не стоит. Если предполагается вести работу с толстыми деталями, то сначала требуется зашкурить свариваемые поверхности. При сварке небольших элементов, их можно зачистить металлической щеткой (иногда поставляется в комплекте) или наждачной бумагой с фракцией Р25-40 (для тканевых основ), Р120-240 (для бумажной основы). Обозначение зависит от завода изготовителя, в примере приведены обозначения отечественного производителя.

После шлифовки необходимо ликвидировать налет, убрать оксидную пленку и обезжирить материал с помощью ацетона или другого похожего по составу вещества. Кроме этого, может потребоваться расшивка кромок, если толщина заготовки более 5 мм. Это необходимо для того, чтобы обеспечить максимальную глубину проварки, так как некоторые свойства материала ухудшают этот показатель.

Чтобы улучшить и усилить соединение конструкции, края деталей желательно зашлифовать или обрезать под углом в 30-45 градусов (зависит от толщины). Далее полученные после обработки края можно обработать флюсом, чтобы обеспечить дополнительную защиту, а также избежать образования оксидной плёнки.

После того, как проведены подготовительные работы, можно приступать к сварке.

Технология сварки алюминия

В процессе работы следует наблюдать за расположением горелки относительно свариваемой поверхности. Рекомендуемый угол наклона составляет 10-15 градусов. Газ начинает подаваться за 5-7 секунд до начала сварочных работ, отключение происходит через аналогичный промежуток времени. Это необходимо для того, чтобы газ успел подготовить оптимальный для сварки микроклимат.

Движение горелки должно осуществляться только вдоль шва. Поперечное движение может привести к хрупкости свариваемой поверхности.

При сварке вертикальных швов предпочтительнее использовать сварку на подъем для лучшей газовой защиты.

При завершении сварочного шва на конце может появиться небольшой кратер, чтобы его заплавить требуется понизить сварочный ток за 1-1,5 см до конца шва.

Видео

В сюжете - Сварка алюминия полуавтоматом

В сюжете - Для начинающих сварщиков сварка алюминия полуавтоматом

В сюжете - Как настроить полуавтомат под сварку алюминия

В продолжение темы посмотрите также наш обзор Как правильно вести электрод во время сварки

Источник

https://santekhnik-moskva.blogspot.com/2021/06/Svarka-alyuminiya-poluavtomatom.html

Алюминий является вторым наиболее часто используемым сплавом в мире. Его плотность в три раза ниже, чем у железа. Важнейшими его преимуществами, помимо малого веса и высокой прочности, являются: малый вес и устойчивость к ржавчине.

В дополнение к своим антикоррозионным свойствам алюминий также имеет низкую температуру плавления и хорошую электропроводность. Неудивительно, что все больше и больше людей хотят сваривать алюминий.- отмечается его широкое применение в следующих отраслях: пищевой, автомобильной, авиационной, строительной, а также в электротехнической промышленности. На сегодняшний день наиболее важную роль играют алюминий и его сплавы в автомобильной промышленности.

Размещение алюминиевых компонентов в транспортных средствах делает их намного легче, чем изготовленные из других металлов, благодаря чему снижается вес транспортного средства, что приводит к более экономичному расходу топлива и меньшему выбросу CO2 в атмосферу.

При выборе способа сварки алюминия надо знать, что весь процесс зависит не только от навыков сварщика, но и от толщины свариваемого материала. Различные виды сварки могут дать совершенно разные результаты.

Вообще, у нас есть два метода сварки алюминия - MIG (Metal Inert Gas) и TIG (Tungsten Metal Gas) . Выбор любого из этих способов зависит в первую очередь от толщины металла, который мы хотим сварить. Сварка алюминия методом MIG применяется в случае толщины материала более 1 мм. Чем больше диаметр проволоки, тем толще должны быть алюминиевые сплавы, которые мы хотим сварить.

Сварка ВИГ AC в среде инертного газа является наиболее популярным методом, особенно для тонкого алюминия. В качестве защитного газа в обоих методах используется аргон – он допускает значительную токовую нагрузку. Если мы выберем сварочный аппарат TIG, нам придется вооружиться неплавящимся электродом, также известным как вольфрамовый электрод.

Газовый баллон для сварки алюминия

Газовый баллон для сварки алюминия При сварке алюминия учитывают реакцию металла с кислородом и быстро образующийся оксид.Следует помнить, что оксид твердый и имеет высокую температуру плавления (около 2050°С), поэтому легко может вызвать дефекты сварного шва. Оксид тяжелее расплавленного металла и может образовывать в нем включения.

Поэтому при сварке алюминия необходима правильная подготовка - сначала удалите слой металлических загрязнений со склеиваемых поверхностей. Для очистки алюминия от оксидов используется щетка из нержавеющей стали и специальные химические вещества, благодаря которым мы снизим риск образования пор.

Свойства алюминия и его сплавов можно разделить на две группы по свариваемости:

● материалы, пригодные для сварки – сплавы Al, AlMn, AlMg, AlSi

● трудносвариваемые сплавы – сплавы AlCuMg, AlMgSi, AlZnMg

Na при сварке алюминия и его сплавов основное влияние будет оказывать их химический состав, механические и физические свойства. Основной проблемой при сварке является необходимость удаления слоя оксида алюминия. Проблемы со сваркой могут быть вызваны также большой разницей температур плавления Al и Al 2 O 3 (660 и 2060 °С соответственно), а также большим удельным весом оксида (4 г/см 3 ), чем у жидкого металла (2,4 г/см 3 ).В результате частицы Al 2 O 3 попадают на дно шва, делая его пористым.

Еще одной проблемой при сварке алюминия является высокая теплопроводность алюминия, которая, с одной стороны, затрудняет локальный нагрев металла до точки плавления, а с другой стороны, вызывает быстрое охлаждение материала - в результате в сварном шве возникают высокие сварочные напряжения, которые легко могут повредить соединение.

Высокая теплопроводность алюминия требует увеличения погонной энергии сварки.При традиционных способах сварки алюминиевых сплавов (MIG, TIG) это приводит к образованию широкой околошовной зоны вокруг сварного шва.

Низкая прочность алюминия при температурах выше примерно 500 °С также оказывает негативное влияние, вызывая появление горячих трещин, а также высокое тепловое расширение, приводящее к образованию значительных трещин в сварных швах.

Из-за отсутствия смены переходных цветов при нагреве алюминия трудно определить степень нагрева металла и близость точки плавления - это значительно затрудняет выполнение правильного соединения.

Аппараты для сварки TIG чаще всего используются для сварки алюминия. Это метод дуговой сварки в среде защитного газа, гарантирующий высочайшее качество сварных швов. В этом методе весь процесс осуществляется неплавящимся и термостойким вольфрамовым электродом, который создает сварочную дугу, нагревающую и плавящую алюминий.

Наиболее распространенным защитным газом является аргон высокой чистоты или смеси аргона и гелия.Чистый гелий используется для автоматической сварки постоянным током с отрицательным полюсом на электроде.

Интенсивность тока соответствует толщине материала, а также диаметру сопла и расходу газа. Диаметр вольфрамового электрода подбирается таким, чтобы на 1 мм приходился ток 40 ампер. Диаметр сварочного стержня должен соответствовать диаметру сварочного электрода .

При сварке тонких листов в нижнем положении на малых токах целесообразно нагревать вольфрамовый электрод, зажигая дугу на графитовой пластине и затем перенося дугу на свариваемые детали.

Наплавленный металл подается в сварочную ванну путем продвижения проволоки назад и вперед. Заключается в перемещении бруска к бассейну и затем, после оплавления конца бруска, отодвигании его на такое расстояние, чтобы конец оказался вне зоны наибольшей температуры.

Техника сварки более толстых алюминиевых деталей в наклонном положении немного отличается. Более высокий сварочный ток делает взрыв дуги намного сильнее, а также увеличивает сварочную ванну. Каждое введение проволоки в зону действия сварочной дуги вызывает сильное ее возмущение, разбрызгивание жидкого металла и контакт алюминия с вольфрамом, что приводит к остановке сварки.

Поток металла шва в сварочную ванну должен поддерживаться. Провод должен иметь очень небольшой угол к элементу. В зависимости от толщины свариваемых элементов выполняют одно- или многослойные швы. Однослойные швы можно выполнять до толщины 6 мм, многослойные швы – выше этой толщины.

Метод сварки MIG предполагает сварку с использованием аналогичного инертного защитного газа, например, гелия или аргона. Сварка осуществляется с помощью электрической дуги, создаваемой между плавящимся электродом и свариваемой частью алюминия.

Сварные швы, полученные таким образом, имеют хорошее качество, сварка эффективна, а затраты на сварку низкие. При сварке МИГ, в зависимости от параметров тока, различают метод короткого замыкания и метод распыления.В случае сварки алюминия ток не должен быть очень высоким для переноса капель, так как температура плавления намного ниже, чем у стали.

Первое, с чего нужно начать при сварке алюминия Мигоматом, это заменить вставку в держателе со штатного металла на тефлоновую. Этот тип вставки улучшит скольжение алюминиевой проволоки в держателе и предотвратит ее деформацию.

То же касается и роликов в подающем устройстве, их необходимо заменить на те, у которых форма канавок напоминает букву «U» - это также направлено на уменьшение деформации, которая может возникнуть на сварочной проволоке.

Чтобы обеспечить подачу проволоки точно в точку сварки, наша машина должна быть оснащена механизмом подачи проволоки с 4 роликами. После установки проволоки в держатель замените контактный наконечник на один с маркировкой «А» для сварки алюминия — из-за расширения алюминия при нагреве.

Современное сварочное оборудование также позволяет производить сварку импульсным током, функция, которая будет полезна при сварке тонких алюминиевых деталей.При сварке алюминия используйте аргон в качестве защитного газа и нагревайте материал перед сваркой. Нагрев материала не требуется, если в качестве защитного газа используется смесь Ar + (50 ÷ 75%) He, т.к. гелий увеличивает тепловую мощность дуги. Последнее, что нужно сделать перед началом сварки, это как следует очистить материал.

Сначала обезжирьте свариваемые поверхности, например, бензином, а на следующем этапе удалите оксидные слои щеткой из нержавеющей стали.Метод MIG позволяет получить глубокий провар при сварке, поэтому листы толщиной до 6 мм не требуют снятия фаски.

Оставляйте между краями зазор около 1 мм. В пределах 6-15 мм кромки пластин имеют фаску V (угол 70°), при этом порог составляет 2-5 мм, а расстояние между кромками 1-2 мм. При возможности двусторонней сварки листы толщиной более 15 мм должны иметь фаску по Х (угол 70°) с порогом 2-3 мм. Помимо скашивания краев листов, их также необходимо обезжирить и зачистить.

Подготовленный таким образом материал дает нам уверенность в правильном соединении без дефектов.

Сварка коротким замыканием более удобна при сварке тонких листов, а также при сварке в вынужденных положениях. Для толщины 25 мм используем 100% аргон, при толщине листа 25-50% используем аргон с 10-35% гелия, а при толщине свыше 50 мм используется смесь аргона с 35-70% гелия. использовал.

Из-за высокой теплопроводности алюминия при использовании в гелиевых смесях с высокой энергией ионизации сварочные токи аналогичны таковым при сварке стали, но напряжения дуги выше.Температура плавления алюминия ниже, для сохранения соответствующего сечения валика скорость сварки значительно выше. Благодаря внедрению в сварочные аппараты функции импульсной сварки удалось получить надежность соединений как при методе ВИГ и снизить риск образования горячих трещин.

90 135 Какова толщина свариваемого материала методом MIG?| Толщина материала [мм] [мм] | Диаметр электродной проволоки [мм] | Ток [A] |

[л / мин] 47 | Скорость сварки [мм / мин] |

| 2 3 4 3 5 5 6 8 8 10 12 20 12 20

0,8 1.0

1.2

1.6 1.6 2.0 2.0 2.4 2.4 | 90-130 100-150 150-200 150-200 180-240 220-240 220-270 250-300 280-320 300-370 350-400 | 22-24 22-24 22-24 24-25 24-25 24-25 25-26 26-28 26-28 26- 28 | 7.5 6.0 5.0 5.0 4000 5.0 4,8 5.0 3.8 4.0 47

12 14 12

14 14 15 15 18 18 18 18 20

7009 650 600 500500 500 500

500 450 450 300 |

Независимо от толщины краев соединяться, лучше всего сваривать слева направо.Сварочная горелка должна располагаться почти перпендикулярно пластинам (угол наклона горелки не более 10-20°). Сварите без перерывов и максимально короткой дугой (расстояние между газовым соплом пистолета и материалом не должно превышать 10-15 мм). Используя этот метод, вы можете сваривать в горизонтальном, вертикальном и пристенном положениях. Из-за высокой скорости процесса в настоящее время это самый экономичный метод сварки.

Метод MIG MAG когда-то применялся только для менее ответственных соединений из-за микропористости сварных швов и, как следствие, снижения прочности.Благодаря современному сварочному оборудованию и все более качественным материалам соединения, выполненные с помощью мигоматов , в настоящее время обладают достаточной прочностью.

Как полуавтоматическая, так и автоматическая сварка позволяют выполнять сварку во всех положениях, включая вертикальное положение и положение у стены.

Смотрите другие интересные статьи нашего сварочного блога:

- Сварка цинка - вся самая важная информация о сварке цинка

- Сварка латуни - вся самая важная информация о сварке этого металла

- Сварка электродом - вся самая важная информация о сварке электродом ММА

- Инверторные сварочные аппараты - все об инверторных сварочных аппаратах

- Рабочий цикл сварщика - все об инверторных сварочных аппаратах рабочий цикл

- Электрогенераторы - все о электрогенераторах для инверторных сварочных аппаратов

.|

|

Безымянный документ

Алюминий как материал Вы спрашиваете почему единица. Только он и хороший сварщик, один из многих из моего предложения они составляют одно целое совершенное собранные, пугающие люди, сваривающие с приборами сделано в Китае, такие как MAGNUM, ZOŚKA, KRYŚKA и некоторые там Гысмаки или прочая хрень, с которой не сталкивался ни один из пользователей интернета встречались на аукционах Allegro.ОН, ОН продается профессиональные компании из одного человека чаще всего располагаются в гараже и про опасность ставить замазку покупателям про сертификаты и их Бельгийское, итальянское и австрийское происхождение, и я не знаю почему иначе, никому из этих профессионалов не пришла в голову идея русского происхождения, и это хорошо, потому что это могут сделать и Советы машины лучше этого хлама. А Путин в последнее время пугает Европу закрывая газовый кран, он махал пальцем и «осуждал ню». ню ПОЛЯКИ такие гавномы, это просто ограбление дома, а они нас бросили вон дураки».Ок, конец моему творческому вдохновению, перейдем к теме который GLIN, нет, не глина, для неспециалистов просто алюминий. Алюминий идеально подходит для сварки. Их можно сваривать разными способами, однако на практике доминируют лишь некоторые из них. Во время сварки алюминия следует учитывать реакцию металла с кислородом и возникающую в результате затем быстро развивающийся оксид. Помните, что есть оксид твердый и имеет высокую температуру плавления (около 2050 °С), а потому легко может стать причиной дефектов сварки.Оксид тяжелее расплавленного металла и могут образовывать в нем включения. Вот почему также при сварке алюминия всегда сначала удаляйте оксид склеиваемые поверхности. Для этого можно использовать стальную щетку. нержавеющая сталь. Поверхности хорошо очищены и не содержат оксидов условие получения сварных швов без дефектов. Необходимо также учитывать риск образования пор. Водород испускаемые влагой, присутствующей в воздухе, и Металлические примеси легко растворяются в расплавленном алюминии. в застывшем материале почти нет.При застывании расплавленного материал выделяет водород в виде пузырьков газа, которые могут образовываться остановка в охлаждающемся металле, вызывающая пористость. Методы сварки. В настоящее время доминируют методы дуговой сварки в среде защитного газа газа, в основном MIG и TIG. При сварке методами TIG и MIG в В качестве защитного газа используются аргон (Ar) и гелий (He). Это так называемой благородные газы (инертные газы), а значит, не вступают в соединения химический с другими элементами.Можно использовать смесь аргона и гелия. при сварке MIG, когда требуется высокая степень проникновение, например, в угловые швы или при сварке материала очень толстый. Так как алюминий склонен к включениям в виде глинозема и водорода (пористость) должен выходить защитный газ характеризуется определенной чистотой, которая в случае аргона и содержание гелия должно быть выше 99,5%.Задача газа, помимо участия в создание электрической дуги для защиты электрода и расплавленного металла против окисления и охлаждения электрода. Свойства алюминия Удельный вес алюминия составляет всего 2,7 кг/дм3 (на треть меньше веса стали), что во многих случаях позволяет значительно снизить вес возводимой конструкции по сравнению со стальной конструкцией при сохранении относительно высокой прочности и легкость сварки.Однако следует помнить, что из-за разных физических свойств просто заменить сталь алюминием невозможно. Алюминий обладает благоприятной коррозионной стойкостью за счет естественного образования защитного оксидного слоя на поверхности металла, а также его низкой температуры плавления (660,2 °С для 99,99% Al), что облегчает штамповку и литье. Хорошая электропроводность (около 65% проводимости меди) позволяет использовать алюминий в электротехнической и электронной промышленности.Алюминий прекрасно работает при низких температурах, так как при понижении температуры его ударная вязкость не меняется, а прочность увеличивается. Кроме того, металл нетоксичен и гигиеничен, что позволяет использовать его в пищевой промышленности и производстве упаковки. Коррозия алюминий Необработанный алюминий обладает очень высокой устойчивостью к коррозии, автоматически покрыт очень тонким, но эффективным защитным слоем оксида, который препятствует дальнейшему окислению.В отличие от оксидного слоя оксид алюминия образовался на многих других металлах плотно и плотно прилипает к земле. При механическом повреждении слоя глинозема, он воссоздается немедленно. Оксидное покрытие является основным. фактор, которому алюминий обязан своими хорошими свойствами антикоррозийный. Он стабилен при значении pH в диапазоне 4- 9. В сильнокислых или щелочных условиях алюминий подвергается коррозии. обычно быстро.Алюминиевые сплавы, содержащие более приблизительно 0,5% Cu менее устойчивы к коррозии, их не следует используется без модернизации в среде, богатой хлоридом (соль для дорожная пыль, морская вода).

Коррозия без косточек - самый распространенный тип коррозия алюминия происходит только в присутствии электролита - воды или влага, в которой растворены соли, чаще всего хлориды.рост коррозионное повреждение, как правило, очень мало и на открытом воздухе они получают глубину, максимальное значение которой составляет лишь дробь толщина материала. В водной среде или в земле возможно большее глубина питтинга. Продукты коррозии распространены они покрывают места коррозии и поэтому редко появляются на алюминиевой поверхности видна четкая ямка. Точечная коррозия представляет собой в первую очередь проблему эстетический характер, практически не влияющий на долговечность материал.Защита поверхности анодированием или лакировкой - предотвращает точечную коррозию. Для естественного вида содержать поверхность в чистоте. Достаточно смывания водой, но не используйте щелочные чистящие средства. Питтинговую коррозию также можно предотвратить путем применения катодной защиты. и проектирование конструкции таким образом, чтобы ее можно было осушать. Алюминий в атмосфере . Коррозия металлов в атмосфере зависит от длины влажный период и состав электролита на их поверхности. В в нормальных наземных условиях и при умеренном загрязнении В атмосфере с серой коррозионная стойкость алюминия очень хорошая.В атмосфера с высокой степенью загрязнения серой может возникать поверхностная точечная коррозия. Однако коррозионная стойкость алюминия лучше, чем углеродистая сталь и оцинкованная сталь. Наличие соли, в основном хлориды, в атмосфере снижает стойкость алюминия коррозии, но в меньшей степени, чем другие материалы строительство. Алюминий в земле . Земля не однородный материал, а ее свойства они меняются.Изменения минерального состава, влажности, значения коэффициента pH, содержание кислорода, наличие органических веществ и электропроводность затрудняет прогнозирование сопротивления вызывает коррозию металлов в земле. Коррозионная стойкость алюминия в грунте зависит от его влажности, сопротивления и значения pH. Рекомендуется, чтобы покрытие металлической поверхности защитным покрытием, например, битумом. Алюминий в воде .Коррозия металлов в воде зависит от ее состава. На сопротивление алюминия в основном влияют хлориды и тяжелые металлы. Если алюминиевую поверхность регулярно сушат и чистят, риск коррозии незначителен (можно использовать алюминиевые горшки уже много лет). В случае длительного контакта со стоячей водой или могут возникнуть коррозионные повреждения. Точечная коррозия предотвращается:

Вт Сплавы AlMg обладают хорошей коррозионной стойкостью. содержащие более 2,5 % Mg и сплавы AlMgSi. Медные сплавы должны использоваться здесь или должны быть снабжены защитой от коррозии. Если принять во внимание соответствующие расчетные условия, особенно в область соединения алюминия с другими материалами (риск коррозии электрохимический), алюминий является отличным материалом для использования в морские условия (например,широко используется в кораблестроении). Коррозия на пределе погружения возникает, когда алюминий погружается в Стоячая вода может быть повреждена только непосредственно под поверхностью вода. Этого можно избежать, покрасив металлические поверхности с обеих сторон. линия воды. Алюминий и щелочные строительные материалы . В контакте с такими влажные материалы, такие как раствор и бетон на поверхности алюминия образуются четкие пятна, которые трудно удалить.они предотвращены путем покрытия алюминия битумным покрытием или лаком, стойким к действие щелочных веществ. Анодирование этого не делает безопасность. Алюминий и химикаты . Благодаря натуральному оксидному покрытию алюминий обладает хорошей стойкостью к действию многих химические вещества. Однако при низких или высоких значениях рН (ниже 4 и выше 9), однако оксидный слой разрушается и алюминий будет корродировать на высокой скорости.Поэтому неорганические кислоты и сильнощелочные растворы вызывают сильную коррозию алюминий. Исключение составляют растворы азотной кислоты и аммиака, которые не атаковать алюминий. В водных растворах умеренной щелочности Замедлить коррозию можно с помощью силикатов. ингибиторы коррозии. Анодирование алюминий (анодное оксидирование, анодирование, анодирование) - электролитическое нанесение покрытия на поверхность алюминия (или его сплавов) Al 2 O 3 оксид алюминия.30июм, пористая структура (каналы, перпендикулярные оксидируемой поверхности). Пористость покрытия позволяет окрашивать его (например, в золотистый цвет). чаще всего органическими красителями. Для надлежащей защиты металла процесс герметизации осуществляется через пористый оксидный слой в кипящей воде или в пассиваторе, например, в 10% водном растворе K2Cr2O7. Благодаря хорошим антикоррозионным свойствам алюминия отделка поверхность для единственной защиты металла от коррозии встречается редко обязательно. Вместо этого они выполняются для изменения ряда влияющих свойств. на внешний вид и функции профилей: структура поверхности, цвет, сопротивление коррозионная стойкость, твердость, стойкость к истиранию, способность к отскоку, электрическая изоляция (сопротивление). Механическая обработка: Анодирование - один из наиболее часто используемых методов отделка поверхности; применяется на счет: Чаще всего используется анодирование в натуральный цвет. После подходящего механическая или химическая подготовка поверхности и ее тщательная очистка осуществляется электролитическим способом. Анодированные профили практически не требует обслуживания, пока сохраняется поверхность чистый.Поверхность профилей легко моется водой нейтральным моющим средством или уайт-спиритом. Растворители не Однако следует избегать повреждения алюминиевой поверхности. сильнощелочной. Способность покрытия защищать от коррозии, обесцвечивание и истирание увеличиваются с его толщиной. Формирование профили должны проходить перед анодированием, так как покрытие восприимчиво анод холодного формования плохой.Сварка выполняется перед анодированием. Свойства анодированного алюминия :

Крашение оксидное покрытие. Анодированный алюминий натурального цвета, но не запечатанный, погруженный в органические или неорганические красители (окрашивание окунанием).Другой метод – электролитическое окрашивание. где за счет действия переменного тока краситель в виде соли олова проникает глубоко в поры. Вы можете получить очень много цветов таким образом высокая износостойкость. Алюминиевые сплавы Различные примеси по-разному влияют на свойства сплава: Упрочняемые алюминиевые сплавы можно классифицировать по содержанию легирующих металлов (Источник: Алюминиевая ассоциация): Сварка алюминия Дефекты сварных швов Трещины Значение температуры сварки Термическая обработка алюминия Можно ли покрывать алюминий электродом с покрытием? Примечания по сварке Эффективная сварка на оборудовании Master MLS? и Минарк

Сварка алюминия ВИГ

Для сварки TIG алюминия и его сплавов используется переменный ток переменного тока, что позволяет эффективно удалять верхний слой оксида алюминия.Удаление оксидного покрытия необходимо для правильной сварки, так как его температура плавления свыше 2000°С, а алюминий плавится при 550-660°С (в зависимости от сплава). Сварка ВИГ переменным током позволяет разрушать оксидную пленку при положительной полярности и эффективно нагревать свариваемый материал при отрицательной полярности. Источники питания По сравнению с трансформаторными сварочными источниками сварочные аппараты Mastertig переменного/постоянного тока имеют множество других преимуществ:

Регулирование симметрии переменного тока (баланс) Эта функция также предлагает много других преимуществ:

Для сварки TIG используются только химически инертные газы.Чаще всего используется чистый аргон (99,99 %), хотя для сварки толстых материалов также применяют гелий и гелий-аргоновые смеси. Расход защитного газа зависит от многих факторов: сварочного тока, толщины материала, типа сварного шва, скорости сварки и т. д. При сварке алюминия рекомендуется использовать в горелке TIG ламинарную газовую линзу, которая обеспечивает более равномерный поток газа и позволяет электроду больше выступать из сопла газа. Для аргона чаще всего используют расход от 8,0 до 12,0 л/мин. Вольфрамовые электроды Рекомендуемая сила тока для вольфрамовых электродов PHU SPAW |

|

Использование и преимущества

Импульсная функция MMA Master 315 оптимизирована для щелочных электродов, но подходит для использования почти со всеми типами электродов.

Благодаря возможности свободной регулировки частоты вы можете использовать эту функцию во всех типах сварочных работ.Испытания, проведенные в сварочной лаборатории, показывают, что импульсная сварка ММА лучше всего подходит для сварки в принудительном положении (рис. 3), угловой и корневой сварки.

При сварке в вынужденных положениях меньшая сила тока способствует охлаждению сварочной ванны, что, в свою очередь, улучшает управляемость. Угловая сварка обеспечивает более высокие скорости или меньшую среднюю силу тока, что, в свою очередь, снижает подводимое тепло и уменьшает искажения.

При сварке корня легче получить однородный результат, поскольку более высокая сила тока вызывает перемешивание сварочной ванны, уменьшая следы ошибок при ручной сварке.

Кроме того, более высокая сила тока обеспечивает более плавное соединение. В дополнение к этим преимуществам, характерным для конкретного применения, импульсная сварка ММА имеет следующие общие преимущества по сравнению с обычной сваркой ММА:

Рисунок 3 . Угловой шов выполнен в карнизном положении импульсной сваркой MMA (позиция сварки PD). Основной материал 5 мм конструкционная сталь S355 и дополнительный материал 3,2 мм щелочной электрод. Сила тока 130 А и частота импульсов 1,5 Гц. Количество брызг минимально с учетом использования сварки.

.Выступающая сварка представляет собой вариант процесса точечной сварки, при котором выступы на одном или обоих листах фиксируют и концентрируют энергию сварки. Этот метод позволяет получить более узкие зазоры сварки на более толстых материалах, чем это возможно при традиционном подходе. Выступающая сварка обычно используется для крепления точек соединения, таких как шпильки и гайки, к узлам из листового металла, особенно в автомобильной промышленности.Материалы, подходящие для процесса рельефной сварки, включают алюминий, низкоуглеродистую сталь и нержавеющую сталь.

Обычная точечная сварка включает в себя пропускание электрической дуги высокого напряжения между двумя электродами по обе стороны от заготовки. Это локально расплавляет два материала, создавая «точечный» сварной шов. Выступающая сварка использует тот же основной принцип, но использует неглубокий выступ на одной или обеих поверхностях в точках сварки.Эти выступы направлены внутрь к внутренним поверхностям сварочных пластин и концентрируют тепло, образующееся во время разряда сварного шва. Это максимизирует потенциал сварочной ванны и позволяет сваривать более толстые материалы при тех же настройках тока.

Выступы в предметах обычно имеют сферическое или тупоконическое поперечное сечение. Там, где оба листа имеют тиснение, тщательно рассчитанные формы выступов обеспечивают точную индексацию. Выступы также часто используются для точного выравнивания объектов.Как и при традиционной точечной сварке, вращающиеся электроды остаются неподвижными, а детали перемещаются между ними. Скорость подачи необходимо тщательно регулировать, чтобы выступы соответствовали времени прохождения сварочной дуги между электродами.

Автомобильная промышленность широко использует рельефную сварку при сборке кузовов автомобилей. Места соединения, такие как встроенные гайки и шпильки, используемые для крепления сидений, приборной панели, ремней безопасности и внутренней отделки, обычно прикрепляются с помощью сварки по выступу.Этот метод также предлагает дополнительное преимущество минимальной усадки и деформации в точке сварки. Постобрабатываемые компоненты легче облицовывать или закрашивать без необходимости шлифовки или финишной обработки. Материалы разной толщины также легче сваривать этим методом.

Выступающая сварка подходит для многих металлов, включая низкоуглеродистую сталь, нержавеющую сталь и алюминий. Повышенная производительность означает, что вы можете успешно сваривать листы толщиной до 0,125 дюйма (3 мм).Этот процесс имеет несколько недостатков, таких как дополнительные этапы производственного процесса и ограничения на материалы, которые можно использовать. Однако преимущества обычно перевешивают недостатки; Выступающая сварка является хорошей альтернативой обычной точечной сварке.

Сварка ВИГ - «Дуговая сварка в среде инертного газа вольфрамовым электродом (сварка ВИГ) представляет собой процесс сварки в защитном газе и классифицируется как процесс сварки плавлением. методы сварки. Используется везде, где требуется наивысший уровень. качество и швы без разбрызгивания . Помимо прочего, сварка TIG используется для нержавеющие стали, алюминиевые и никелевые сплавы и тонкие листы алюминия.Этот метод используется при строительстве трубопроводов и танков, в портальном строительстве или в аэрокосмической промышленности.

Во время сварки В ВИГ подается ток через вольфрамовый электрод , который устойчив к высоким температурам и не плавится. Из этого электродом выходит сварочная дуга, которая нагревает и расплавляет заготовку. Вокруг электрода имеется сопло для защитного газа. Это держит вас в тепле материала от химических реакций с окружающим воздухом.Используется газа драгоценные металлы, такие как аргон, гелий или их смеси. Инертные газы, а потому нереакционноспособные, предотвратить химические реакции с горячей и жидкой сварочной ванной материал. Это обеспечивает высокое качество сварных швов. Потому что вольфрамовый электрод не плавится, присадочный материал при сварке Ручная или механизированная сварка TIG подается от внешнего механизма подачи проволоки. Вольфрамовый электрод является сердцем сварки TIG. Вольфрам плавится в 3380 градусов по Цельсию имеет самую высокую температуру плавления ze все чистые металлы периодической таблицы.Благодаря этому электрод не плавится, пока сварочная дуга выходит из него нагревание и плавление материала. Электроды производятся в процессе спекание. Чтобы улучшить их свойства, вы можете смешать их с добавками. окись.

Варианты сварки TIG:

Сварка холодная проволока - Подача холодной проволоки повышает производительность: скорость увеличивается сварка, а связующее подается точно и равномерно сварочная ванна.В результате даже сварщики с меньшими навыками можно добиться отличных результатов.

Сварка горячая проволока - сварка ВИГ с проволокой горячая сварка является производной от сварки TIG холодной проволокой. При сварке TIG с проволокой в горячем состоянии связующее нагревается. Это имеет различные преимущества: количество расплава и скорость наплавки увеличивается, скорость сварки увеличивается, а затем уменьшение смеси.

ARCTIG — вариант сварки ArcTig Процесс TIG для механизированной сварки швов.Обеспечивает идеальное внешний вид сварного шва, безопасная заварка корневого слоя шва и очень высокая качество сварки. Увеличивая скорость сварки и уменьшая требуемое усилие Подготовка сварного шва ArcTig повышает рентабельность всего процесса сварки.

Наплавка - метод, при котором элементы покрыты специальными сплавами, что значительно продлевает срок их службы операция. Это покрытие наносится механизированной наплавкой.

Орбитальная сварка - Основная конструкция оборудование для орбитальной сварки включает неподвижную трубу и подвижную головку сварочный пистолет / сварочная горелка TIG, перемещающаяся по трубе.Подвижный орбитальную сварочную головку также называют щипцами. сварка. Техника орбитальной сварки полезна везде, где в контролируемых условиях необходимо получить однородное качество сварных швов. Поэтому основной областью применения этой области сварки является строительство. трубопроводы, пищевая и химическая промышленность. Использование сварочной техники орбитальный, можно создавать не только соединения труба-труба, но и сваривать трубы в нижней части труб.

Какие материалы подходят для сварки данным методом ТИГ?

Для самых распространенных Материалы, используемые при сварке TIG, включают нержавеющие стали , сплавы , . алюминий и никель и тонкие листы алюминия и нержавеющей стали.

Сварка стали нержавеющая сталь требует хорошего знания материала, так как существует множество различных сплавов и типы стали также имеют разные сварочные свойства. Цель состоит в том, чтобы сохранить положительные свойства материала даже после завершения процесса сварки.

Имя нержавеющая сталь определяет легированные и нелегированные стали с особенно высокая степень чистоты. Доля так называемого сопутствующие элементы железо, такое как сера и фосфор, составляет менее 0,025%.нержавеющая сталь это не обязательно должна быть нержавеющая сталь, но в повседневной жизни речь идет о нержавеющей стали это сказано в основном для нержавеющих сталей. Наиболее распространенные дополнения легирование нержавеющих сталей – хром, никель, молибден, титан, ниобий, ванадий и кобальт. При минимальном содержании хрома в 12% нержавеющая сталь становится выдержал это. В результате реакции с кислородом на поверхности образуется много тонкий слой оксида хрома. Он защищает основную сталь от других химические воздействия.

В зависимости от компонентов, существует несколько различных типов стали:

Стали аустенитная - Эти стали также называемые хромоникелевыми сталями (хромоникелевыми сталями), а содержание никеля в них превышает 8%.Обладают хорошими механическими свойствами, устойчивы к коррозия и кислотное воздействие и могут быть легко обработаны. В основном они используются все в агрессивных условиях окружающей среды - в химической промышленности и еда.

Ферритные стали - Существует два типа ферритных сталей. Содержание хрома колеблется от 11 до 13% или около 17%. Во-первых, из-за маленького содержание хрома известно как «антипирены». Они используются везде, где важен длительный срок службы и безопасность, внешний вид менее важен.Примером является строительство контейнеров, вагонов и автомобилей.

Стали феррито-аустенитные (дуплексные стали) - За счет обоих компонентов, феррита и аустенита, такие нержавеющие стали часто называют дуплексными сталями. Они соединяют у них есть два особенно хороших свойства: большая прочность, чем у нержавеющей стали хромоникелевых сталей и более высокое расширение и пластичность, чем у нержавеющей стали хромированные стали. Благодаря очень высокой стойкости к поверхностной коррозии, Дуплексные стали используются в основном в нефтехимической промышленности и офшорная техника.

Чистый алюминий (Al 99.5) имеет очень низкую прочность. Однако он является основой для сплавов, чья выносливость может уверенно конкурировать с выносливостью сталь.

Сварка особенно труден алюминий. Причина в том, что этот материал он окружен оксидным слоем. Тает только при температуре 2015 года градусов Цельсия, в то время как тот же алюминий, в зависимости от сплава, уже при температуре около 650 градусов. Пришлось плавить окисленный слой обычным способом алюминий расплавился бы, а сварка невозможный.Следовательно, необходимо разрушить или вытеснить оксид. Характеристики чистый алюминий можно изменить, сплавив его с другими металлами. Добавление магния значительно увеличивает прочность материала.

Важнейшие компоненты алюминиевых сплавов и их свойства:

Магний (Mg) - На 0,3–7 % выше прочность, более мелкое зерно

Марганец (Mn) - 0,3–1,2% лучше коррозионная стойкость (соленая вода), повышенная прочность

Медь (Cu) - прибл.5% более высокая прочность, более низкая коррозионная стойкость, что важно для возможностей закалка

Кремний (Si) - 12% для литья, снижает температуру плавления до 577°С, но дает крупную зернистость «

» .Инверторный сварочный аппарат – один из самых популярных типов сварочных аппаратов. Он намного технологичнее старших моделей, позволяет выполнять сварку как MIG/MAG, так и MMA/TIG. Он мало весит, имеет низкое энергопотребление, может ли это быть сварочный аппарат, не имеющий недостатков? Ну, не совсем, но об этом чуть позже.

Если вы впервые на этом сайте, приглашаю вас прочитать первую статью из цикла о сварочных аппаратах, т.е. типах сварочных аппаратов.

Этот тип сварочного аппарата является относительно новым и инновационным типом устройства в области сварочных технологий. Он имеет много преимуществ по сравнению с обычными сварочными аппаратами, к которым привыкло большинство из нас. Инверторный сварочный аппарат, что это? - большая часть его будущего, могут спросить довольные пользователи. В этом типе сварочного аппарата используется передовая технология на основе кремния, которая намного более практична по сравнению с тяжелыми медными или алюминиевыми трансформаторами и выпрямителями, которые обычно используются в традиционных сварочных аппаратах.

Нельзя отрицать, что, когда этот тип сварочного аппарата был представлен на рынке, он, как и любая новая технология, создавал некоторые проблемы в эксплуатации. Однако с тех пор инверторная технология стала надежной и экономичной.

Также проверьте: какой сварочный аппарат для алюминия выбрать.

С появлением мощных полупроводников, таких как биполярный транзистор с изолированным затвором, стало возможным создавать импульсные источники питания, способные выдерживать высокие нагрузки, связанные с дуговой сваркой.Именно на этом принципе основана работа инверторных сварочных аппаратов. Обычно они сначала преобразуют переменный ток в постоянный, а затем преобразуют (инвертируют) постоянный ток в ступенчатый трансформатор для получения желаемого сварочного напряжения или тока.

Частота переключения обычно составляет 10 кГц или выше. Хотя высокая частота коммутации требует сложных компонентов и схем, она резко уменьшает большую часть ступенчатого трансформатора, поскольку масса магнитных компонентов (трансформаторов и катушек), необходимых для достижения заданного уровня мощности, быстро падает по мере увеличения рабочей (коммутационной) частоты. повысился.Схемы инвертора также могут выполнять такие функции, как регулирование мощности и защита от перегрузок. Сварочные аппараты с высокочастотным инвертором обычно более эффективны и обеспечивают лучший контроль переменных функциональных параметров, чем сварочные аппараты без этой технологии.

В эти типы устройств встроен микроконтроллер, так что электрические характеристики мощности сварки могут изменяться программным обеспечением в режиме реального времени, даже цикл за циклом, а не медленно вносить изменения в течение сотен, если не тысяч циклы.Обычно программное обеспечение драйвера реализует такие функции, как пульсация сварочного тока, обеспечение переменных коэффициентов и плотностей тока в течение цикла, возможность изменения частоты или постепенное изменение частоты, а также предоставление времени, необходимого для реализации автоматической точечной сварки; все эти функции были бы слишком дорогими для разработки машины на основе трансформатора, но для инверторной машины с программным управлением потребуются только места в памяти программ.Точно так же можно добавить новые функции к инверторному аппарату с программным управлением, если это необходимо, путем обновления программного обеспечения, а не покупать более современный сварочный аппарат.

Как я упоминал в первом абзаце, инверторные сварочные аппараты предлагают возможность сварки практически любым доступным методом, благодаря чему мы различаем:

Сварочный аппарат трансформаторный или инверторный - что лучше?

Сварочный аппарат трансформаторный или инверторный - что лучше? Одним из основных преимуществ инверторных сварочных аппаратов является то, что они маленькие, компактные и очень портативные, их можно носить с собой как легкий чемодан.В инверторах используются трансформаторы гораздо меньшего размера, что делает их тонкими и легкими. Это резко контрастирует с обычными конструкциями, которые часто не могут работать в узких местах. Кроме того, они потребляют меньше энергии и могут работать от обычной бытовой электроэнергии. Меньшее энергопотребление означает, что сварочный аппарат можно подключить к любой обычной настенной розетке.

Инверторный сварочный аппарат можно подключить к любой стандартной настенной розетке, что устраняет необходимость в промышленном генераторе.Более низкое энергопотребление означает экономию общих затрат на электроэнергию. Кроме того, такой сварочный аппарат лучше, чем обычные модели, выдерживает скачки энергии от генераторов, что может привести к более быстрой работе и меньшему количеству неправильных сварных швов.

Поскольку выходная мощность инверторов регулируется электронным способом, пользователь имеет широкий диапазон регулировки мощности от нуля до 100%, что позволяет адаптировать их к конкретным потребностям. Например, на сварочных аппаратах MIG установка второго уровня может быть недостаточной мощности, а установка третьего уровня может быть избыточной.Именно здесь можно увидеть огромное преимущество инверторов.

Конечно, это не делает этот инструмент идеальным инструментом для всех видов сварки. То, что устройство способно работать при более низком напряжении, здесь обусловлено технологичными электронными компонентами. Однако аргумент, что эти типы сварочных аппаратов относительно хрупкие и поэтому более подвержены поломкам, и что их использование также приведет к более высокой стоимости ампера, неверен.

С другой стороны, обычный сварочный аппарат имеет гораздо более простую и стабильную конструкцию и будет намного надежнее в долгосрочной перспективе.Если размер, внешний вид и вес не имеют большого значения, она может быть лучшим выбором. Однако, если вы можете позволить себе заплатить немного больше за такие функции, как портативность и обычная бытовая мощность, а также за большую точность, покупка инверторного сварочного аппарата будет лучшим вложением.

Совет специалиста : Инверторный сварочный аппарат менее устойчив ко всевозможным механическим повреждениям и внешним факторам. Поэтому вы должны быть осторожны при обращении с ним, потому что вы не используете его слишком долго.

Трансформаторыпо своей природе имеют более высокие рабочие циклы, поэтому теоретически они могут выполнять более тяжелую работу, чем машина с инвертором. Инверторы появились на рынке относительно недавно, поэтому их долговременная надежность на данный момент менее актуальна. Теперь мы знаем, как долго служат трансформаторы, потому что они находятся на рынке достаточно долго, чтобы их действительно можно было проанализировать и увеличить срок их службы. Тем не менее, инверторная технология чрезвычайно интересна, потому что вы можете упаковать тонну мощности в небольшой, легкий корпус.Инновация инверторного сварочного аппарата, отзывы о нем и простота использования – это веские аргументы в пользу выбора данного типа инструмента.

Если вы никогда не использовали сварочные инструменты или оборудование, мы знаем, как сложно бывает выбрать правильный продукт. Вот почему в нашем предложении мы имеем лучшие модели, доступные в настоящее время на рынке, специально для вас. Как выбрать правильный? Базовые знания необходимы, когда речь идет об инструментах: что они делают, как они работают и что вам нужно.Это абсолютно лучший способ оценить рынок и найти модель, которая наилучшим образом соответствует вашим потребностям. Какой инверторный сварочный аппарат подойдет именно вам, зависит от многих индивидуальных вопросов, поэтому стоит обратиться за помощью к продавцу

.Помните, что выбор подходящего оборудования зависит в первую очередь от работы, для которой оно будет использоваться, ее интенсивности и характера. Вы должны решить для себя, какой тип устройства будет наиболее подходящим для вас.Если вы ищете инверторный сварочный аппарат на любителя для строго бытовых работ, рекомендуем аппараты с несколько меньшей мощностью, но большей мобильностью, потому что для большого трансформаторного аппарата вы скорее всего не найдете места. Мы перейдем к конкретным моделям через мгновение.

Устройства бывают разных модификаций. Сварочные аппараты 200А имеют самый маленький калибр и лучше всего подходят для работы по дому. Есть также инверторные сварочные аппараты на 250А и инверторы на 300А.Они будут работать лучше в профессиональных приложениях.

В случае инверторных сварочных аппаратов до 500 злотых выбор не слишком велик. Это действительно небольшой ценовой диапазон для такого типа устройств, но вполне достаточный для хорошего домашнего сварщика. Мой выбор пал на 2 сварочных аппарата:

В случае инверторного сварочного аппарата до 1000 злотых ситуация несколько иная. Такой бюджет открывает большой простор для маневра и за такую цену можно найти действительно добротный домашний сварщик для любителя, и даже знающего свое дело человека.В этом ценовом диапазоне рекомендуем проверить:

Характеризуется плавной регулировкой сварочного тока и высоким КПД 200А/60%. Так что он не отключится даже при непрерывной сварке. Хотя основным методом является сварка MMA, производитель позаботился о дополнительной функции, которой является метод TIG lift. Достаточно купить сварочную горелку TIG с клапаном. А дополнительная система безопасности защитит от перегрева, перегрузки или нестабильности питания,

Sherman, как и предыдущий сварочный аппарат, может использовать 2 метода подъема MMA и TIG.Такой же безопасный и удобный с интуитивно понятной панелью управления и прочной конструкцией. Для таких малых размеров он предлагает большую мощность. Чаще всего используется при монтажных работах на строительных площадках. В зависимости от электрода его можно использовать для сварки тонких листов, стальных труб или котельной стали.

Paton VDI 150 M — это самый маленький инверторный сварочный аппарат MMA на рынке, устойчивый к перепадам напряжения .Он предлагает плавное ручное сыроделие, а его номинальный ток сгорания составляет 150 А / 40%. Сварщик пыленепроницаемый, а благодаря двум слоям пропитанного лака качество его исполнения значительно повышается. Чаще всего продается в очень удобном комплекте с составным чемоданом.

Dedra Desti дает нам возможность сварки методом MMA/TIG. Небольшие габариты и удобная ручка позволяют свободно перемещаться по строительной площадке.Поэтому его часто используют в строительных работах на строительных площадках.

На рынке присутствует множество производителей, которые постоянно совершенствуют свои технологии. Три из них являются наиболее рекомендуемыми, их продукция отличается надежностью и отличной эргономикой. Это бренды, которые предлагают надежное качество по действительно хорошим ценам. Кроме того, лидеры отрасли на нашем польском дворе, которые уже много лет предлагают свою продукцию.Речь идет о таких марках, как:

Автоматическая сварка – это сварка, при которой полностью исключается необходимость присутствия человека в процессе. Обычно это осуществляется сварочными роботами. Многие из вас, наверное, уже видели такого робота. Сварил, наверное, методом MIG/MAG. Чем он отличается от метода TIG? MIG/MAG – это полуавтоматическая сварка. Сварщику не нужно добавлять сварочную проволоку самому, потому что за него это делает механизм подачи.Можно только задать скорость, с которой будет подаваться проволока. Для управления таким сварочным аппаратом достаточно одной руки держать ручку, поэтому для автоматизации этого способа сварки достаточно одного робота. Метод TIG является ручным, а это означает, что сварщик сам должен подавать проволоку другой рукой. Нужно ли покупать и устанавливать второго робота для подачи проволоки? Есть более экономичное решение.

TIP TIG — это устройство, обеспечивающее автоматическую подачу сварочной проволоки.Сам механизм подачи обычно ставится рядом со сварочным аппаратом, а колпачок установки угла подачи проволоки прикручивается к сварочному пистолету. Питатель по конструкции аналогичен тому, что используется в методе MIG/MAG, при этом накладка представляет собой совершенно новое устройство. Он должен быть изготовлен из материалов, устойчивых к высоким температурам (выше 3000°С, температура плавления вольфрамового электрода выше 4000°С), а его внутренняя сторона, которая соприкасается с проволокой, должна оказывать ей как можно меньшее сопротивление. по возможности и не вызывать застреваний и останова провода.

Сравнение сварочных пистолетов. Обычный слева, с накладкой TIP TIG справа.

Плюсы:

Минусы:

Метод сварки TIG также был автоматизирован.В некоторых случаях это лучше, чем MIG/MAG в некоторых случаях. При выборе метода сварки роботом следует учитывать наши требования. Ниже представлены видеоролики, демонстрирующие автоматизированную сварку TIG.

Презентация сварочного робота:

Робот для сварки TIG алюминия:

Артикул:

Статья была подана в качестве заявки на участие в конкурсе iAutomatics в мае 2018 г. и получила следующий приз: