Полуавтоматами пользуются, как правило, уже опытные сварщики. Полуавтоматическая сварка имеет намного больше возможностей, чем ручная электродуговая сварка. Большое значение при работе такими аппаратами имеют его настройки.

Прежде чем приступить к настройке полуавтомата, необходимо узнать толщину и химический состав свариваемых деталей; пространственное положение шва и толщину сварочной проволоки. По этим данным из специальных таблиц выбираются значения величины тока сварки или определяется скорость подачи присадочной проволоки, а также подбирается сварочное напряжение. По результатам пробной сварки проводят корректировку этих величин.

Предварительно устанавливается расход защитного газа. Это не представляет трудности, так как на газовом баллоне имеется редуктор, градуированный в литрах. Исходя из своего опыта и толщины металла, сварщики устанавливают расход газа в количестве 6 – 16 литров.

Различные модели аппаратов настраиваются по-разному. Мы познакомим вас с наиболее распространенными способами настройки. На панели полуавтомата обычно располагаются регуляторы с надписями «Сварочный ток» и «Напряжение», которым регулируется параметры сварочного процесса тока. Какие величины параметров выбирать, описано в инструкции по эксплуатации для каждого конкретного случая сварки.

Чаще попадаются модели, в которых есть регулятор «Скорость подачи проволоки/Сила тока». Снова начинаем установку с рекомендованного значения. В дальнейшем производим корректировку по результатам сварки. Для опытного сварщика не представляет сложности подкорректировать этот показатель по внешнему виду шва. В дорогих моделях сварочных инверторов встречаются синергетические настройки и дополнительные регуляторы точной подстройки параметров дуги.

Все чаще встречается очень популярная функция настройки дуги «Индуктивность». Эта функция позволяет управлять характеристиками электрической дуги путем изменения инертности выходного контура сварочного аппарата. Использование этой функции значительно повышает качество и надежность сварного соединения, может применяться для снижения разбрызгивания электродного металла и увеличения стабильности сварочной дуги.

Как настроить сварочный полуавтомат

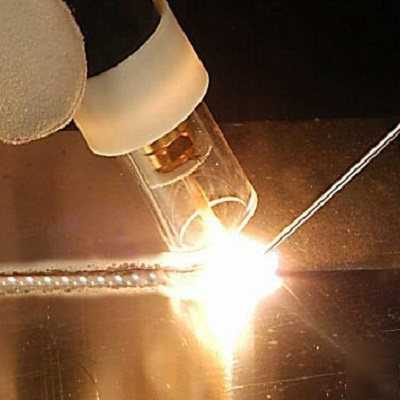

Отличительной чертой работы сварочного полуавтомата является автоматическая подача электрода (проволоки) в сварочную зону. Передвижение горелки, розжиг дуги, поддержание определенного режима сварщик выполняет вручную. Самый распространенный способ использования данного оборудования - сварка в среде защитных газов.

В качестве присадки может применяться порошок. Он входит в конструкцию сварочной порошковой проволоки - полой трубки, заполненной флюсом. Сгорая, порошок превращается в газ и защищает соединительный шов от окисления. При этом не требуется использование громоздких баллонов с газом, что положительным образом влияет на скорость процесса и упрощает работу.

Сварочные полуавтоматы используются:

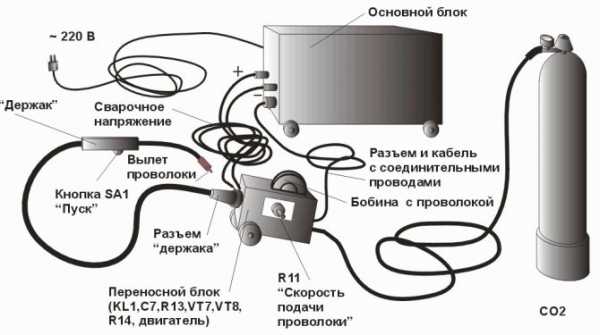

Основными составными элементами полуавтоматов являются:

Регулировка параметров аппарата проводится непосредственно перед началом сварки, а более точная - в процессе работы.

Перед началом работы линию подключения полуавтомата необходимо выделить дифференцированным предохранителем и розеткой с заземлением. Газовый баллон к аппарату подключается посредством редуктора и газового шланга. Рабочее давление должно быть не меньше 1-3 атм в зависимости от расхода проволоки. При обмерзании редуктора необходимо установить обогрев. Проверяется кабельное соединение и его полярность - «+» на горелке, «-» на детали. Затем устанавливается катушка с проволокой и регулируется прижимной ролик механизма подачи. Проволока должна быть ровной без изломов, узлов и очагов коррозии. Следующий шаг заправка проволоки, при этом выворачивается наконечник и снимается сопло. При включении аппарата необходимо нажать кнопку горелки для того, чтобы проволока вышла на 10-15 см, после чего кнопка отпускается. После установки сопла и наконечника регулируется скорость подачи проволоки.

Чтобы качественно сваривать поверхности необходимо настроить:

Чтобы избежать ошибок при работе с полуавтоматом, прежде всего, необходимо ознакомиться с характеристикой аппарата и инструкцией по его эксплуатации. При этом нужно знать:

Важно. Для хранения проволоки необходимо защищенное от сырости место. Влага способствует появлению коррозии и ухудшению сварочного процесса.

Значительная часть сварочных работ сегодня осуществляются с применением дуговой сварки плавящимся электродом в среде защитного газа (полуавтоматическая сварка, MIG-MAG сварка).которая характеризуется множеством неоспоримых выгод и преимуществ.Обратной стороной этой медали является зависимость результатов сварки от правильности настройки режимов сварки - напряжения, тока, скорости подачи сварочной проволоки, величины расхода защитного газа в горелке и пр. Ко всему этому еще надо учитывать влияние выбора типа и диаметра сварочной проволоки и типа применяемого защитного газа, пространственного положения сварного шва и пр.

Рассмотрим этот вопрос более подробно, отталкиваясь от ситуации замены защитного газа от традиционной углекислоты на аргоновую сварочную смесь с применением полуавтомата.

ВЫБОР ГОРЕЛКИ И НАКОНЕЧНИКОВ

Силовой агрегат сварочного полуавтомата формирует постоянный сварочный ток. величина которого регулируется и устанавливается в зависимости от параметров сварки, толщины (диаметра) сварочной проволоки и скорости подачи сварочной проволоки в горелку. Электрический контакт от силового агрегата со сварочной проволокой осуществляется непосредственно в сварочной горелке. Под воздействием протекающего тока горелка нагревается и контактный наконечник в ней заметно расширяется. Аргоновые сварочные смеси обладают меньшей теплопроводностью по сравнению с углекислотой и отвод тепла от горелки при работе со сварочными смесями происходит хуже. Это приводит к заметному перегреву сварочной горелки и на форсированных режимах может даже вызвать ее разрушение (расплавление изоляционных элементов). По этой же причине сварочная проволока в горелке перегревается при работе с аргоновыми смесями и от расширения может застревать в сварочном наконечнике. Это может привести к неравномерности подачи сварочной проволоки в зону сварки и даже заклиниванию проволоки в горелке. Поэтому при переходе на сварочную смесь рекомендуется использовать сварочные горелки большей мощности и применять наконечники чуть большего диаметра.НАСТРОЙКА ПОДАЮЩЕГО МЕХАНИЗМА

Для обеспечения стабильного режима сварки необходимо стабилизировать не только электрические режимы *ток и напряжение дуги), но и скорость механической подачи сварочной проволоки в горелку. Как отмечалось выше при некорректном выборе электрического наконечника возможно заклинивание сварочной проволоки в горелке. Особенность конструкции большинства сварочных полуавтоматов в том, что подача сварочной проволоки в горелку производится через подающий канал (шланг) путем проталкивания проволоки вперед через подающие ролики, установленные на сварочном аппарате. Важным параметром настройки сварочного аппарата является регулировка натяжения подачи проволоки. При слабом натяжении подающих роликов затруднение прохождения сварочной проволоки в горелке будет приводить к проскальзыванию проволоки между роликами и дестабилизации скорости ее подачи в зону сварки (продергивание и снижение скорости подачи вплоть до полной остановки). При слишком сильном натяжении подающих роликов затруднение прохождения сварочной проволоки в горелке может вызвать сминание сварочной проволоки в подающем канале с последующей остановкой подачи сварочной проволоки в зону сварки. Одновременно слишком сильно натянутые подающие ролики вызывают расплющивание проволоки и усугубляют проблему ее прохождения через наконечник в горелке. Для профилактики этой проблемы рекомендуется использовать наконечники с отверстием некруглой формы (квадрат, треугольник, звездочка и пр.)НАСТРОЙКА НАПРЯЖЕНИЯ ДУГИ

Напряжение дуги является основным параметром, определяющим энергию разогрева сварочной ванны, от которого зависит как глубина проплавления, так геометрия сварного шва. Для выбора конкретных значений напряжения дуги в зависимости от типа свариваемых можно воспользоваться как доступными справочниками, так и служебными документами (РТМ).

Настройки напряжения дуги тесно связаны с настройками варочного тока и скорости подачи сварочной проволоки. Отталкиваясь от вольт-амперной характеристики сварочных аппаратов в целом можно отметить, что зона устойчивого горения дуги для аргоновых смесей располагается ниже и правее зоны, установленных для чистой углекислоты.

Если принять за основу известные настройки для углекислоты, то при переходе на сварку в аргоновых смесях режимы напряжения дуги необходимо изменять в следующих направлениях:

НАСТРОЙКА СКОРОСТИ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ

Как отмечалось выше при переходе от углекислоты к аргоновым смесям для полуавтоматической сварки в большинстве случаев рекомендуется производить увеличение скорости подачи сварочной проволоки. В свою очередь скорость подачи проволоки в большинстве случаев синхронизирована с регулировкой сварочного тока, а он в свою очередь зависит от диаметра сварочной проволоки. В некоторых случаях для установки оптимальных режимов сварки, особенно для режима струйного переноса, требуется значительное увеличение скорости подачи, которые иногда может физически ограничиваться пределами регулировки подающего механизма сварочного аппарата. Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

Для обеспечения качественной сварки и отсутствия пор даже для качественной сварочной смеси правильная настройка потока газа в сварочной горелке имеет огромное значение. Для обеспечения качественной сварки с применением аргоновых смесей следует выполнять следующие рекомендации :

Процесс работы со сварочным полуавтоматом не имеет особой сложности и позволяет получить сварочные швы высокого уровня на заготовках различной толщины и типоразмера. Важно лишь правильно провести подготовительные мероприятия и определиться с оптимальным режимом сваривания. Остальное зависит от уровня подготовки сварщика, его квалификации и степени сложности проводимых им действий.

Сварочные технологии становятся все более доступными, так каждый сейчас может приобрести простой инвертор, а более практичные покупатели выбирают сварочные полуавтоматы. Перечислять преимущества данной технологии можно очень долго, но на практике владельцы не всегда рады своему приобретению. Связанно это с тем, что люди просто не знают, как происходит настройка сварочного полуавтомата. Мы разобрали основные функции бюджетных устройств и приборов среднего класса, чтобы на примере их возможностей рассказать, как происходит регулировка полуавтомата.

Редуктор с индикаторами: А — манометр давления газа в баллоне, B — расходомер потока газа к сварочному аппарату.

Для качественной настройки сварочного полуавтомата требуется понимание характеристик сварки, необходимо также разобраться с особенностями полуавтомата.

Сварочные полуавтоматы позволяют работать практически с любыми металлами и их сплавами. Они могут сваривать цветные и черные металлы, низкоуглеродистую и легированную сталь, алюминий и материалы с покрытиями, способны сваривать тонкие металлы толщиной до 0,5 мм, могут варить даже оцинкованную сталь без повреждения покрытия.

Это достигается за счет того, что в область сварки может подаваться флюс, порошковая проволока или защитный газ, а также сварочная проволока, причем подача происходит автоматически, все остальное делается как в ручной дуговой сварке.

Сварочные полуавтоматы выпускаются разных классов, но все они состоят из:

Кроме этого должен быть баллон с редуктором и инертным газом (двуокись углерода, аргон или их смеси), воронка для флюса.

Механизм подачи проволоки состоит из электродвигателя, редуктора и подающих или тянущих роликов.

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

Главным преимуществом сварочной проволоки является высокое качество получаемого шва сварщиком средней или даже начальной квалификации с небольшим опытом работы. Чтобы получить сопоставимое качество с помощью традиционных палочных электродов, необходим сварщик высокой квалификации с большим наработанным навыком сварки.

Второй неоспоримый плюс – это возможность длительной работы без перерывов на смену электрода, что обеспечивает проварку длинных швов за один прием и повышает как техническое качество, так и эстетическое впечатление от шва.

Еще одно важное преимущество — простота и удобство работы в атмосфере защитных газов. При сварке обычными электродами пришлось бы помещать изделие и сварщика в изолирующем противогазе в герметичную камеру, многократно повысив трудоемкость работы и расход газа.

Недостатком метода является высокая стоимость материалов и оборудования, однако с учетом меньшей потребной квалификации сварщика и меньшей трудоемкости себестоимость погонного метра сварки оказывается ниже.

У полуавтомата есть регуляторы напряжения, а сила тока постоянная и может варьироваться в зависимости от скорости подачи проволоки и её вылета.

[adsp-pro‑3]

НАСТРОЙКА НАПРЯЖЕНИЯ ДУГИ

Напряжение дуги является основным параметром, определяющим энергию разогрева сварочной ванны, от которого зависит как глубина проплавления, так геометрия сварного шва. Для выбора конкретных значений напряжения дуги в зависимости от типа свариваемых можно воспользоваться как доступными справочниками, так и служебными документами (РТМ).

Настройки напряжения дуги тесно связаны с настройками варочного тока и скорости подачи сварочной проволоки. Отталкиваясь от вольт-амперной характеристики сварочных аппаратов в целом можно отметить, что зона устойчивого горения дуги для аргоновых смесей располагается ниже и правее зоны, установленных для чистой углекислоты.

Если принять за основу известные настройки для углекислоты, то при переходе на сварку в аргоновых смесях режимы напряжения дуги необходимо изменять в следующих направлениях:

Выбор оптимального режима для сварки полуавтоматом при использовании сварочных смесей в немалой степени зависит также от фактического состава сварочной смеси, пространственного положения заготовок, приемов сварки (ходом вперед или назад), обработки кромок, наличия загрязнений и ржавчины и пр. Компания ИТЦ Промэксервис помогает своим клиентам получить практические рекомендации по выбору правильной сварочной смеси оптимальной настройке режимов сварки.

НАСТРОЙКА СКОРОСТИ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ

Как отмечалось выше при переходе от углекислоты к аргоновым смесям для полуавтоматической сварки в большинстве случаев рекомендуется производить увеличение скорости подачи сварочной проволоки. В свою очередь скорость подачи проволоки в большинстве случаев синхронизирована с регулировкой сварочного тока, а он в свою очередь зависит от диаметра сварочной проволоки. В некоторых случаях для установки оптимальных режимов сварки, особенно для режима струйного переноса, требуется значительное увеличение скорости подачи, которые иногда может физически ограничиваться пределами регулировки подающего механизма сварочного аппарата. Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

По разбрызгиванию — в оптимальном режиме размер брызг сварочной проволоки и их количество должны быть минимальными

Перед сваркой нужно определиться, какую полярность Вы будете использовать.

Простая обмеднённая проволока, которая используется с защитным газом должна использоваться с обратной полярностью, когда на проволоку подаётся плюс. Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

Если использовать неправильную полярность для определённого электрода (в случае с полуавтоматом, проволоки), то прочность сварочного шва будет плохой. При использовании неправильной полярности появится много брызг, будет плохое проникновение при сварке и сварочную дугу будет сложно контролировать.

Для смены полярности, нужно открыть крышку полуавтомата и поменять местами клеммы. Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Проволока для сварки

В полуавтомате может использоваться два вида проволок: простая проволока, покрытая медью и проволока с флюсом.

Перед производством работ необходимо надежно заземлить аппарат для сварки и только потом начинать настройку. Сварочный полуавтомат нужно подключить к газобаллонной системе с защитным газом.

Необходимо проверить наличие сварочной проволоки в катушке, если нужно перезарядить ее и протянуть до рукоятки горелки. Скорость подачи газа имеет большое значение в процессе сваривания.

Поэтому ее тоже нужно установить. Газобаллонное оборудование имеет редукторы с указанием расхода газа в литрах. Это очень удобно, необходимо просто выставить требуемый расход в пределах 6-16 литров.

В инструкции по эксплуатации на устройство даются рекомендации, как правильно настроить сварочный полуавтомат, каким током варить конкретный металл, с какой скоростью подавать проволоку.

В инструкции должны быть специальные таблицы, в которых все расписано. Если выставить все параметры в соответствии с ними, то должно все получиться.

На практике могут быть сложности. На качество сварки полуавтомата влияют очень много параметров. Если питающая сеть не соответствует нормативам, то источник питания будет выдавать напряжение и ток не тот, что нужно, параметры будут нестабильны.

Температура среды, толщина металла, его вид, состояние свариваемых поверхностей, вид шва, диаметр проволоки, объем подачи газа и много других факторов влияют на качество сварки полуавтомата.

Таблицы рекомендуемых режимов сварки даются для определенных условий, которые не всегда можно обеспечить. Поэтому при сварке полуавтоматом многие регулировки осуществляются опытным путем.

Конечно, первоначально выставляются рекомендованные значения, потом идет точная подстройка параметров сварки.

Вылет проволоки – это расстояние между концом наконечника и концом проволоки. При использовании углекислоты или смесей, сохраняйте вылет от 0.6 мм до 1 см. Слишком длинный вылет ослабит арку. Чем меньше вылет проволоки, тем стабильнее электрическая дуга и тем лучшее проникновение будет получаться даже с низким напряжением. Таким образом, лучший вылет проволоки – как можно более короткий. Однако, вылет проволоки может зависеть от того, насколько наконечник горелки углублен внутрь газового сопла. Чем больше наконечник углублён в сопло, тем длиннее должен быть вылет проволоки.

Сплошная проволока используется при работе с высокоуглеродистыми и низколегированными конструкционными сталями. Применяется в двух вариантах

Омедненная проволока для сварки

Омедненная существенно улучшает коррозионную стойкость шва, однако во время сварки насыщает воздух вредными для здоровья парами меди. В целях охраны труда и создания благоприятных условий для работы все шире применяется неомедненная проволока, снабженная антикоррозионными покрытиями.

Проволока сварочная алюминиевая

Неомедненная проволока сплошного сечения также подразделяется по назначению для:

Наконечник сварочной горелки может быть углублён в сопло, немного торчать из сопла или быть вровень с соплом. Чаще всего при сварке листового металла с защитным газом, кончик наконечника должен располагаться вровень с краем отверстия сопла. При сварке точками наконечник горелки должен быть углублён.

Очень популярный вопрос, который тревожит каждого новичка сварки. Прежде всего, отметим список вещей, которые влияют на качество работ:

Рекомендуем! Как сделать правильный выбор режима сварки. Источники сварочного тока

Итого, чтобы получить, качественный шов, сварщику приходится «попадать» в оптимальные настройки, с которыми можно качественно сваривать изделия. Но стоит взять другой металл, поменять положение или чтобы напряжение сети упало и нужно снова искать те самые оптимальные настройки.

Чтобы начать работу, сварочный полуавтомат должен быть полностью готов к процессу сварки. Проволока должна быть установлена и газовый баллон подключен. Нужно установить зажим заземления на свариваемый металл. Его нужно устанавливать на расстояние от 15 до 50 см от зоны сварки. Металл должен быть очищен от ржавчины, краски, масел и грязи. Любое незначительное сопротивление будет влиять на процесс сварки. Грязный металл при сварке станет причиной брызг и прожига насквозь, а также возгорания.

[adsp-pro‑2]

В результате правильно настроенного напряжения и скорости подачи проволоки должен получиться хороший сварочный поток. Правильные настройки будут давать характерный шипяще-жужжащий звук, который хорошо знают все сварщики. Более подробно о процессе сварки можно прочитать в статье “Технология сварки полуавтоматом MIG/MAG”.

Проводится их классификация по разным характеристикам: по тому, какой характер перемещения, какой род защиты сварного шва, какой тип проволоки.

Схема устройства передней панели инвертора.

Напряжение определяет высоту и ширину сварочного шва.

На фотографии показаны швы на листовом металле толщиной 1.2 мм, сделанные с возрастанием напряжения (слева направо). Швы, сделанные на низких настройках, получились узкими и высокими, а на высоких настройках – широкими и плоскими.

На фото слева показаны швы на листовом металле, сделанные с увеличением напряжения. Слева на право от меньшего напряжения к большему. На втором фото обратная сторона листа показывает проникновение (провар).

Если посмотреть с обратной стороны, то два шва слева получились без хорошего проникновения (провара) по всей длине. Три шва справа – имеют хорошее проникновение по всей длине.

Сварочные швы в разрезе

Эти швы в разрезе показывают эффект возрастания напряжения более ясно. На первых двух – шов наверху, но совсем не проник сквозь металл. Третий имеет как шов сверху, так и хорошее проникновение и является лучшим швом из всех. Два шва справа имеют большее проникновение под листом, чем сверху, так как настройки напряжения слишком высокие.

Чтобы правильно подобрать сварочную проволоку для полуавтоматов, требуется учитывать много важных параметров:

и некоторые другие.

Так, для работы с низкоуглеродистой сталью подойдут марки с низким содержанием углерода и кремния. Их можно варить омедненной сплошной проволокой без использования инертного газа. Такой материал применяется для сварки автоматом и полуавтоматом.

Для легированных, высокопрочных и нержавеющих сталей подбирают материалы с близким содержанием легирующих присадок, а работу проводят уже в газовой атмосфере.

Процесс сварки в газовой атмосфере

Алюминий из-за его высокой химической активности следует варить в аргоновой атмосфере, сварочный материал надо выбирать сплошного сечения с составом, близким составу конкретного сплава. Во избежание образования оксидной пленки алюминиевую проволоку следует хранить в герметичной упаковке и распаковывать непосредственно перед загрузкой в аппарат и началом сварки. Часто проводят химическую или механическую обработку зоны сварки и сварочного материала.

Медь и ее сплавы сваривают в аргоновой защитной среде

Медь и ее сплавы также сваривают в аргоновой защитной среде. Для меди проволока имеет следующие подгруппы:

Черные металлы, чугун или никель имеют высокую жаростойкость и коррозионную стойкость. Для них оптимальной будет порошковая проволока рутиловой группы с достаточным содержанием никеля.

Самозащитная порошковая проволока

Для сварки разных металлов применяют наплавочные марки сварочных материалов

Диаметр проволоки для полупрофессиональных полуавтоматов чаще всего бывает 0.3-2 мм. При наличии достаточного опыта и навыка возможно использование одного диаметра для разных операций, но для начинающего мастера лучше придерживаться справочной таблицы, прилагаемой к полуавтомату.

Да, опытные мастера с ходу способны подобрать правильный режим сварки, поскольку их опыт и знания позволяют. Но что делать новичкам? Им поможет специальная таблица для настройки режима. Точнее, таблицы, для каждого типа сварки. Но не стоит злоупотреблять готовыми настройками, экспериментируйте и не бойтесь применять на практике свой опыт.

Таблица №1. Рекомендуемые настройки для формирования стыкового шва в нижнем пространственном положении и сварки низкоуглеродистой и низколегированной стали в среде защитного газа (углекислого газа, смеси углекислоты с кислородом, а также смеси аргона с углекислым газом) током обратной полярности.

Таблица №2. Рекомендуемые настройки для формирования поворотно-стыковых соединений с применением углекислоты, смеси аргона с углекислотой и аргона с углекислотой и кислородом, ток обратной полярности.

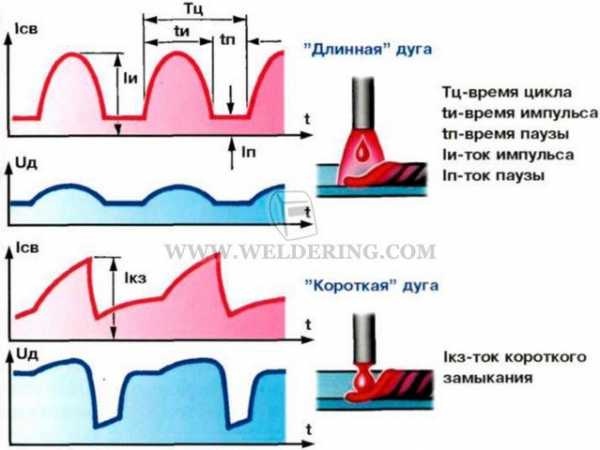

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке «длинной дугой» возможны две разновидности переноса:

Перенос «короткой дугой» характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Прежде чем начать осваивать технологию полуавтоматической сварки следует узнать устройство аппаратуры.

Электромеханический инструмент, называемый полуавтоматической сваркой, в конструкции включает:

Некоторые крупные предприятия используют полуавтоматические стационарные модели, обеспечивающие быструю скорость сварки, равномерный шов и низкое потребление электрической энергии.

Аппарат полуавтоматической сварки.

Все виды полуавтоматических автоматов по способу работы делятся на:

Все виды сварочных полуавтоматов идеально подходят для выполнения работ по соединению изделий из цветного или черного металла.

По методу подачи электродной проволоки сварочные автоматы полуавтоматического типа делятся на:

По расположению подающих роликов полуавтоматы можно условно разделить на:

Теперь вы точно знаете, в какой точке нижней и верхней аппарат перестанет работать. Можете нарисовать график и повесить на стену как напоминалку. Настройки аппарата проводите в этих пределах. Также не пропустите, в статье — как работает полуавтоматический сварочный аппарат — вы узнаете их основные виды и подробный обзор устройства.

Благодаря таким знаниям, вы сможете настроить сварочный агрегат под любой вид работ с металлическими деталями различной толщины, подобрать режимы для определенного размера проволоки или смеси инертного газа. Также не стоит забывать о том, что в инструкциях приведены значения с учетом средней температуры. В каждом конкретном случае, необходимо настраивать параметры индивидуально.

28.09.2021

Сварка в среде газа аргон является на сегодняшний день одним из самых точных и высококачественных видов соединения металлов. При полуавтоматической (MIG) или дуговой (MMA) сварке происходит частичное или полное взаимодействие сварочного шва с воздухом, которое в значительной степени снижает прочность и устойчивость к коррозии.

Отличительной чертой аргонодуговой сварки является то, что в качестве защитного газа используется газ аргон или смесь аргона с гелием, которые вытесняют кислород с поверхности и позволяют создать оболочку, выступающую в данном процессе защитой от окисления детали или заготовки.

В среде аргона можно сваривать практически все металлы и их сплавы, при этом он не вступает с ними в реакцию, таким образом, не разрушает их структуру и препятствует образованию ржавчины на сварочном шве.

1. Сварочные инверторы или полуавтоматы с возможностью подключения TIG горелки вентильного типа.

В теории можно подключить к любым сварочным инверторам, в которых полностью отсутствуют функции форсирования дуги (ARC FORCE), антизалипания электрода ANTI STICK и горячий старт (HOT START). Т.е. для аргонной сварки на постоянном токе необходим выходной ток, значения которого не меняются при зажигании или прилипании электрода.

В данном случае поджиг дуги производится касанием вольфрамового электрода к заготовке и газ в сварочную ванну подается через сопло вентильной горелки.

Подача и отключения газа происходит вручную с помощью вентиля, расположенного на рукоятке горелки.

Недостатки этого метода: большой расход газа, необходимость частого затачивания стержня и быстрый износ вольфрамового электрода, невысокое качество сварочного шва.

2. Аргонно-сварочный аппарат на постоянном токе.

В конструкции этих аппаратов присутствует бесконтактное возбуждение сварочной дуги с помощью осциллятора, они комплектуются горелкой с автоматическим управлением клапана подачи газа. Во многих моделях присутствуют режимы 2Т/4Т, настройки стартового тока, баланса полярности, частоты пульсаций и т.д.

Основной недостаток: нельзя проводить сварку алюминия и сплавов на его основе.

3. Аппараты для аргонной сварки на постоянном или переменном токе AC/DC.

Профессиональные устройства, которые способны выдавать постоянный или переменный ток. Подходят для работы с любыми типами и сплавами металла, имеют большое количество настроек (стабилизация дуги, модуляция тока, заварка кратера, настройка регулировки удаления оксида, и др.) для создания максимально качественного сварочного шва. Некоторые модели комплектуются аргонной горелкой с водяным охлаждением, которая позволяет осуществлять продолжительные сварочные работы на производстве или в ремонтных мастерских. Настройка таких аппаратов под силу только опытным, квалифицированным сварщикам.

В нашем магазине вы можете выбрать оптимальный по цене и качеству аппарат для аргонодуговой сварки.

Перед тем как приступить к сварке нужно подготовить спецодежду и защитные аксессуары. Необходимо иметь:

В комплектацию каждого аппарата входит инструкция по эксплуатации, в которой приводится таблица с настройками параметров в соответствии выбранной толщины и марки металла. Ориентируясь на нее выставляем на лицевой панели настроек необходимые основные значения:

В отличие от дуговой и полуавтоматической сварки, TIG очень чувствителен к ржавчине и загрязнению. Желательно начинать сварку на аналогичной по составу заготовке, предварительно так же, как и основную деталь хорошо зачистить ее или обезжирить.

В начале процесса хорошо присмотритесь к сварочной дуге, если она гаснет или нестабильна, необходимо увеличить величину тока, если прожигает металл или образует наплывы, соответственно уменьшить. Если проблема не исчезла или получается кривой шов, попробуйте отрегулировать подачу газа.

После окончания сварки рекомендуется еще некоторое время обдувать сварочную ванну во избежание образования окисления шва и вольфрамового электрода.

Трудно представить промышленность без сварки. Эта процедура проводится постоянно в большинстве отраслей промышленности. Сегодня используются различные типы сварочных аппаратов, но преобладают модели MIG MAG. Для того чтобы добиться желаемых результатов, необходимо правильно настроить устройство на работу. Каковы настройки сварочного аппарата MIG MAG? Мы объясняем!

Проще говоря, сварка – это процедура, который включает в себя создание высокой температуры для плавления вместе материалы.Для этого используются различные сварочные аппараты. Эти устройства отличаются среди прочего, используемая технология. Самые популярные виды сегодня электросварщики:

Все перечисленные модели создают дугу электрический, но только в сварочных аппаратах MIG MAG также вырабатывается газ. Профессиональный Сварочный аппарат MIG MAG представляет собой многофункциональное устройство с высокой эффективностью, к тому же это безопасно.

Это одна из причин, почему другие типы электросварщиков выбирают гораздо реже. По спец. Инверторные сварочные аппараты MIG MAG заслуживают особого внимания. Это универсальные модели, которые также позволяют сварку MMA и TIG.Они легкие и требуют мало работы энергия. Также они отличаются высокой мощностью, стабильной работой и быстрым охлаждением. Хорошие сварочные аппараты MIG MAG предлагает компания Cloos — дистрибьютор данного типа оборудования. Как установить Мигомат для сварки листового металла и других металлоконструкций и зачем он нужен важная точка?

Современные сварочные аппараты MIG MAG являются устройствами множество функций.Таким образом, существует множество возможных режимов работы. Правильная настройка оборудования — ключ к получению правильных результатов с материалом.

Основные настройки, которые вам нужны определить его:

Профессиональный сварочный аппарат MIG MAG – это устройство дающий большие возможности, но и требующий профессионального обслуживания.Вопрос о как настроить мигомат для сварки листового металла и других конструкций следует определяется индивидуально перед каждым лечением.

Невозможно указать универсальные настройки, которые будет уместен в любой ситуации. Это относится не только к сварщикам MIG MAG, но и другие типы электросварщиков.

В последнее время часто задают вопрос, как настроить полуавтомат на работу, чтобы не сделать это 10 раз наугад. Я упоминал ранее о ММА и ТИГ, где у нас есть некоторые настройки мощности, и даже с покрытыми электродами диапазон сварочного тока указан с заданной толщиной, в случае несинергетического полуавтомата эти значения могут тоже б/у (примерно 30-40А на 1мм), но есть некая загвоздка... Амперметра в полуавтомате обычно нет!

Мы оперируем значениями напряжения (В) и скорости подачи проволоки (м/мин).

Ниже приведены таблицы, которые должны дать вам хорошую подсказку о том, как изначально установить параметры Voltage/Feed для сварки и, возможно, сделать небольшую коррекцию этих параметров для себя.

|

|

Все в порядке, пока у нас есть дисплей, как в моделях Kemppi, который показывает текущие настройки. Однако в большинстве профессиональных и гаражных устройств mig/mag устройства не имеют дисплея, только ручки.Тут дело чуть хуже, но не бессмысленно.

Важнейшей отправной точкой для нас будет информация от производителя, из инструкции, с какого тока заводится наша машина. Например, в профессиональном оборудовании Lincoln Electric у нас есть число V и минимальная скорость, при которой запускается устройство. Здесь мы дома, потому что можем догадаться, как должны масштабироваться значения от-до на ручке, чтобы выбрать для нас промежуточные параметры.

|  |

Чуть хуже обстоят дела у устройств, произведенных и импортированных из Китая.Большинство импортеров предоставляют параметры (требования ЕС), но они могут быть немного «искажены», поэтому нам нужно выяснить, какие параметры появляются, когда они появляются.

|  |

Ниже приведены таблицы, которые помогут вам установить параметры сварки даже для соответствующей толщины материала!

черная сталь - выходные параметры на общий рисунок

| сварка сплошной проволоки 0,8 мм - газовый экран (AR 80% + CO2 20%) | |||

| Информация | НАСТРОЙКИ | ||

| ТОЛЩИНА МАТ.(мм) | Текущий (а)

| Скорость (м / мин) | Напряжение (V) |

| 0,8 | 50A | 3.0 | 16.6 |

| 1,0 | 70А | 4,0 | 18,0 |

| 2,0 | 110А | 7,0 | 18,8 |

| 3,0 | 130A | 8,0 | 20,0 |

| 4,0 | 140A | 9,0 | 20,7 |

| ПРОВОЛОЧНАЯ СВАРОЧНАЯ ПРОВОЛОКА 1,0 мм - СМЕСЬ ЗАЩИТЫ ОТ ГАЗА (Ar 80% + CO2 20%) | ИНФОРМАЦИЯ | НАСТРОЙКИ | |

| ТОЛЩИНА МАТ.(мм) | Текущий (а) | скорость (м / мин) | напряжение (V) |

| 1,5 | 85A | 3.0 | 17,7 |

| 2,0 | 120А | 4,0 | 18,4 |

| 3,0 | 150А | 6,0 | 19,5 |

| 4.0 | 160A | 7,0 | 20,1 |

| 5,0 | 170A | 8,0 | 22,0 |

| ПРОВОЛОЧНАЯ СВАРОЧНАЯ ПРОВОЛОКА 1,2 мм - СМЕСЬ ЗАЩИТЫ ОТ ГАЗА (Ar 80% + CO2 20%) | |||

| ИНФОРМАЦИЯ | НАСТРОЙКИ | ||

| ТОЛЩИНА МАТ.(мм) | Текущий (а) | Скорость (м / мин) | Напряжение (V) |

| 3.0 | 150A | 4,0 | 19.5 |

| 4,0 | 170A | 5,0 | 20,0 |

| 5,0 | 200A | 6,0 | 21,0 |

| 6,0 | 220А | 7,0 | 21,9 |

| 8,0 | 250A | 8,0 | 23,5 |

| СВАРОЧНАЯ ПРОВОЛОКА 0,8 мм - ПОКРЫТИЕ ГАЗ 9000 | |||

| ИНФОРМАЦИЯ | НАСТРОЙКИ | ||

| ТОЛЩИНА МАТ.(мм) | Текущий (а) | скорость (м / мин) | напряжение (V) |

| 0,8 | 46a | 2,8 | 16,0 |

| 1,0 | 54А | 3,0 | 17,0 |

| 2,0 | 65А | 3,9 | 20,2 |

| 3,0 | 79А | 5,1 | 20,7 |

| 4,0 | 100A | 6,9 | 21,6 |

| СВАРОЧНАЯ ПРОВОЛОКА 1,0 мм - ПОКРЫТИЕ ГАЗ CO2 | 14 | НАСТРОЙКИ | |||

| ТОЛЩИНА МАТ.(мм) | 1 скорость (м / мин) | напряжение (V) | |||

| 1.0 | 54A | 2,0 | 17,7 | ||

| 1,5 | 66А | 2,4 | 19,8 | ||

| 3,0 | 98А | 3,5 | 18,8 | ||

| 4.0 | 120А | 4,4 | 20,8 | ||

| 5,0 | 132А | 5,3 | 23,3 | ||

| СВАРОЧНАЯ ПРОВОЛОКА 1,2 мм - ПОКРЫТИЕ ГАЗ CO2 | 14 | НАСТРОЙКИ | |||

| ТОЛЩИНА МАТ.(мм) | Текущий (а) | скорость (м / мин) | Напряжение (V) | ||

| 2,5 | 110A | 2,9 | 22,5 | ||

| 4,0 | 146A | 4,0 | 23,5 | ||

| 5,0 | 169А | 5,0 | 25,5 | ||

| 6,0 | 187а | 5,5 | 26,7 | ||

| 8,0 | 215A | 6,8 | 29,1 | ||

Я надеюсь , Я немного приблизил вас к выбору этих параметров.Приглашаю вас протестировать и прокомментировать. Помните, что каждый сваривает в разном темпе, поэтому будут некоторые корректировки перечисленных выше параметров, но я надеюсь, что при первой настройке вы сэкономите много времени, которое было бы потрачено на достижение первоначальных настроек.

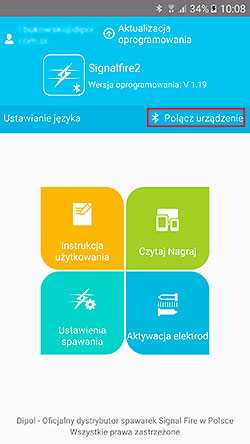

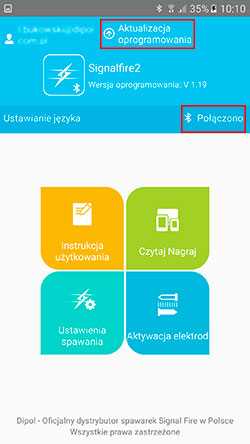

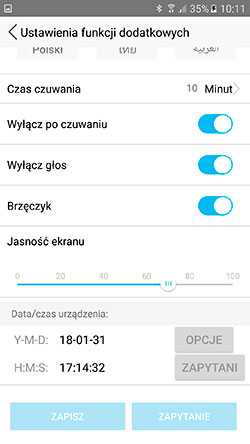

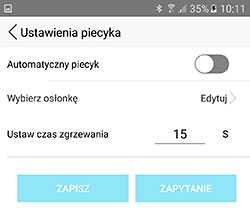

.Сварочный аппарат Signal Fire — динамично развивающаяся компания, специализирующаяся на производстве сварочных аппаратов для оптоволокна.Штаб-квартира находится в Чэнду, в ней работает около 200 человек. Предлагаемые ими устройства построены на узлах известных производителей (в том числе европейских), а технологические решения защищены многочисленными патентами. Характерной особенностью сварочных аппаратов этого производителя является использование смартфонов для их настройки, архивирования данных о выполненных сварных швах и всей диагностики. Продукция компании получила признание на рынках всего мира. Высокое качество предлагаемой продукции подтверждается гарантийным полисом, включающим замену аппарата на новый после 50 000 сварок.

После запуска приложения включите сварочный аппарат и выберите опцию «Подключить устройство». Для связи используется соединение Bluetooth. После выбора сварочного аппарата из списка видимых на телефоне устройств соединение будет установлено, завершено с соответствующим сообщением и информацией в главном окне приложения.

|  |

Одним из преимуществ настройки сварочного аппарата с помощью мобильного устройства и приложения для версии является возможность быстрой и простой проверки версии для нового устройства. Пользователю не нужно помнить, чтобы проверить наличие нового программного обеспечения на веб-сайте производителя или дистрибьютора. В этом случае достаточно выбрать «Обновление ПО» в главном окне приложения.

В случае обновления встроенного ПО оно будет автоматически загружено на сварочный аппарат. Этот процесс может занять несколько минут. Рекомендуется периодически проверять наличие нового программного обеспечения.

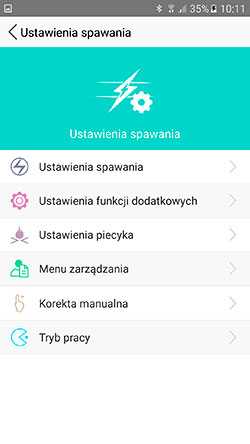

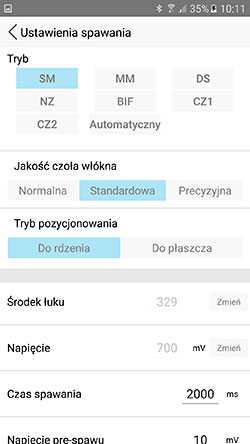

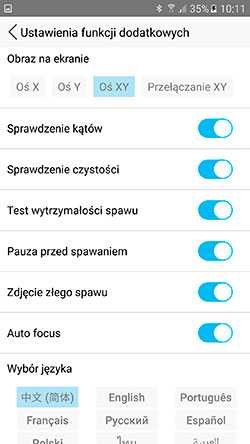

После входа в меню настроек сварки выберите тип свариваемых волокон (SM — одномодовое, MM — многомодовое, Automatic — одномодовое и многомодовое), насколько ограничен сварщик для оценки качества сварки. поверхность среза волокна (рекомендуется стандартная установка) и выбрать способ позиционирования волокон (к сердцевине или оболочке волокна).

Другие настройки связаны с параметрами дуги. Их правильное значение является следствием калибровки сварочного аппарата, описанной далее в библиотеке. Не рекомендуется вручную изменять любое из вышеперечисленных значений. параметры.

|  |

|  |

По умолчанию время сварки стыков установлено на 15 секунд. Этого значения должно быть достаточно для большинства 40-мм ограждений. В случае экранов 60 мм время рекомендуется увеличить до 20 с, однако это значение следует корректировать с учетом фактических результатов сварки. Соединительные кожухи из разных источников могут свариваться немного по-разному.

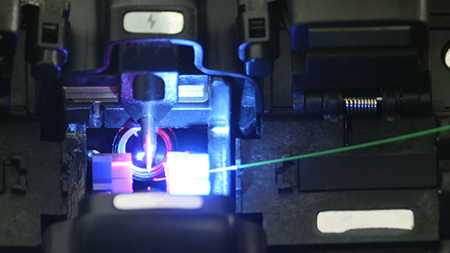

Калибровка сварочного аппарата заключается в адаптации мощности и температуры генерируемой электрической дуги к текущим условиям окружающей среды. Грамотно подобранная дуга позволяет выполнять правильные сварные швы – как по демпфированию, так и по прочности. Поэтому калибровку всегда следует проводить перед самой сваркой - в начале работ или в резко меняющихся условиях (например, резкое падение температуры в результате окончания сварки внутри здания и дальнейшей работы снаружи).

Сварочные аппараты Signal Fire основаны на популярном методе калибровки - волокна, помещенные в сварочную камеру, подвергаются последовательному воздействию электрической дуги. Волокна расплавляются, и программное обеспечение сварочного аппарата измеряет и анализирует расстояние, на которое втягиваются фронты волокон. На основании измерения определяются соответствующие параметры электрической дуги.

Подготовка волокон такая же, как и для сварки.Бывает, что эту операцию нужно повторить. Однако вся процедура не должна занимать более нескольких минут. После правильно проведенной калибровки сварочный аппарат автоматически перейдет в «нормальный» режим работы, т.е. в режим сварки волокна. Об этом свидетельствует изменение соответствующего значка на дисплее.

Видео, демонстрирующее процесс калибровки сварочного аппарата Signal Fire AI-8 L5870.

Волокна должны быть надлежащим образом подготовлены перед сваркой, начиная со снятия акрилового защитного покрытия длиной примерно 3-4 см.Затем волокно следует очистить тряпкой без пыли и спиртом IPA. Затем очищенное волокно попадает в нож:

При размещении волокна в ноже убедитесь, что акриловое покрытие находится между 10 и 15 мм. Следует также отметить, что в зависимости от толщины волокна (250 мкм или 900 мкм) используйте соответствующий V-образный паз в ноже. С левой стороны кабельное волокно, с правой стороны косичка.

При размещении волокна в сварочной камере стоит упереть переднюю часть волокна в V-образный паз (фото вверху), затем уложить остальную часть волокна и закрыть ручку. Конец волокна должен находиться примерно посередине между V-образной канавкой и электродами. Не рекомендуется перемещать волокно, когда оно находится в V-образной канавке, так как это может привести к скоплению грязи на поверхности волокна.

Процесс сварки оптического волокна.

После завершения сварки его следует защитить термоусадочной оболочкой. Такая крышка сваривается в печи, встроенной в сварочный аппарат. Время сварки было установлено ранее в приложении (по умолчанию 15 с). Signal Fire A-8 начинает сварку автоматически, когда печь закрывается. Загораются светодиоды на печке (фото ниже). Завершение процесса сварки сигнализируется выключением светодиодов и звуковым сигналом (сигнал можно отключить в приложении). Следует помнить, что перед помещением защищенного шва в сплайс-кассету следует дождаться окончательного концентрирования и остывания экрана.

Диоды, информирующие о работе нагревателя приварки крышек.

Мигоматы и сварочные аппараты - как проще всего научиться ими управлять? Конечно, на практике! Для новичков специалисты рекомендуют самые простые аппараты – и таким считается сварочный аппарат ММА . При этом он остается чрезвычайно универсальным решением. Он может обрабатывать широкий спектр материалов, а также позволяет выполнять сварку во всех положениях как на тонких, так и на толстых поверхностях.И хотя он работает медленнее, чем полуавтоматические сварочные аппараты MIG MAG , метод MMA используется даже профессионалами. Однако успех работы в значительной степени зависит от умелого определения параметров сварки. Что ни в коем случае нельзя забывать? Мы советуем!

Параметры сварки включают правильный выбор электрода. Вам понадобятся покрытые электроды для сварщика ММА. Различные типы футеровки вводят в процесс сварки разные вещества, помогающие соединять разные типы металлов.Однако важным параметром также является диаметр сварочного наконечника. Он определяет форму сварного шва, а также то, насколько глубоко он может быть вплавлен в свариваемый элемент. Следовательно, для более толстых поверхностей необходимы электроды большего диаметра. Однако стоит помнить, что это значение должно быть меньше толщины свариваемого материала. Более толстый электрод также позволяет работать быстрее.

При работе со сварочными аппаратами ММА на выбор предлагается три вида сварочного тока: постоянный с положительной полярностью, постоянный с отрицательной полярностью и переменный.Именно с этой точки зрения и подбираются отдельные электроды – одни подходят только для одного вида тока, другие однозначно более универсальны.

С другой стороны, настройки, относящиеся к силе тока, влияют на то, насколько глубоко и быстро электрод будет вплавляться в заготовку. Стоит помнить, что слишком тщательная настройка этого параметра вызовет проблемы с началом работы и слиянием с материалом. Слишком высокая сила тока может прожечь более тонкие поверхности, а также залить слишком большие участки заготовки.Таким образом, это негативно скажется на качестве и прочности сварного шва.

Параметром сварки, который не может быть задан и установлен на дисплее сварочного аппарата, является скорость работы электрода и степень его наклона. Здесь все в руках сварщика. Что касается скорости сварки, то у новичков она наверняка будет ниже. Однако, если электрод перемещать слишком медленно, сварной шов будет широким и широким. С другой стороны, слишком быстрая сварка, иногда вызванная слишком большой силой тока, приведет к неравномерному сварному шву не самого лучшего качества.

Угол подачи электрода также влияет на результаты сварки. Если его переместить под наклоном так, чтобы он падал в направлении, противоположном направлению сварки, вплавление в металл будет меньше, чем если его держать перпендикулярно поверхности. В свою очередь, наклон в другую сторону значительно расширит сварной шов.

Также будет важен путь, по которому мы перемещаем электрод. В основном это должна быть прямая линия, потому что тогда стык имеет наилучшие свойства. Иногда опытные сварщики ведут кончик электрода в переплетениях.С какой целью? Это происходит, когда они работают с более толстыми поверхностями. Тогда электрод сначала проплавляет элемент на нужную, большую, чем обычно, глубину, и только потом заполняет образовавшийся шов.

.MagicWave 230i — цифровой инверторный источник питания. Благодаря модульной структуре мы можем расширить систему устройств. Небольшой вес (17 кг) обеспечивает легкую транспортировку и беспрепятственное перемещение по строительной площадке. Кроме того, MagicWave 230i настроен на работу с генераторами и позволяет подключать длинные силовые кабели, до на 100 метров .Цвет аппарата и яркий дисплей с диагональю 4,3 дюйма позволяют легко считывать и настраивать параметры сварки. Использование прочного корпуса с порошковым покрытием и расположение органов управления в безопасном месте гарантируют долговечность устройства во время эксплуатации. Инвертор обеспечивает максимальный сварочный ток 230 А с рабочим циклом 35 % .

MagicWave 230i используется в торговле и промышленности. Идеально подходит для сварки нержавеющих, низколегированных, нелегированных и высоколегированных хромоникелевых сталей.Благодаря регулируемой частоте , AC является идеальным решением для сварки алюминия, алюминиевых сплавов и магния. Машина используется при строительстве трубопроводов и резервуаров, а также при ремонте и обслуживании технической исправности автомобилей. Во время работы сварщик постоянно измеряет реальные данные и моментально реагирует на изменения. В результате обеспечиваются отличные сварочные свойства, а весь процесс отличается замечательной точностью. Устройство также гарантирует достижение воспроизводимых рабочих эффектов.

Инвертор MagicWave i320 имеет широкий спектр функций, таких как: 2-тактный , 4-тактный специальный , прихватка (прихватка), точечная сварка , импульсная сварка TIG (до 2000 Гц) . Устройство также позволяет выполнять сварку покрытыми электродами ( MMA ) с использованием таких функций, как горячий старт , плавный старт и антиприлипание , а также возможность настройки параметра динамики .Кроме того, сварочный аппарат позволяет сохранять 5 программ, т.н. EasyJob .

Fronius MagicWave i230 позволяет выполнять сварку TIG на постоянном токе ( DC ) и переменном токе ( AC ). При сварке вышеуказанным способом возможно задание пускового тока IS (0-200%), времени нарастания T до (от 0,1 до 30 секунд), основного тока I1 (от 3 до 30 секунд). 230 А), время простоя T вниз (от 0,1 до 30 секунд) и конечное значение тока IE , которое регулируется от 0 до 100%.

Кроме того, в 4-ступенчатом специальном режиме также можно установить ток понижения I2 в диапазоне от 0 до 200 %. Это приводит к тому, что во время фазы основного тока сварочный ток уменьшается. Уменьшение функциональной совместимости подходит, когда основной материал плавится во время сварки. Установка значения Pull-Down Current менее 100 % особенно полезна при замене присадочной проволоки в процессе сварки.Значение больше 100% идеально подходит для сварки точек прививки при более высокой мощности.

Прибор позволяет установить диаметр электрода. Если используется вольфрамовый электрод слишком малого диаметра, а ток установлен слишком большой, загорается индикатор «Перегрузка электрода» , говорящий о необходимости уменьшения параметров. Таким образом, пользователь избегает риска отслоения материала на электроде и попадания загрязнения в сварочную ванну.

В режиме сварки переменным током можно установить « Баланс ». Он регулируется в пределах от 15 до 50%. В случае самой низкой настройки (15%) мощность плавления самая высокая, а эффективность очистки низкая. При максимальном значении 50% заметна наибольшая эффективность очистки и плавление материала в незначительной степени.

При работе в режиме переменного тока возможна регулировка осциллограммы , что позволяет оптимизировать давление сварочной дуги:

- "Жесткий прямоугольник" для стабильной, но шумной дуги.

- "Мягкий прямоугольник" имеет пониженный уровень шума по сравнению с жестким прямоугольником.

- "Синус" для тихой и стабильной дуги.

Сварочный аппарат позволяет установить режим калотта (ВКЛ или ВЫКЛ). Он заключается в том, что после заточки вольфрамового электрода у нас есть возможность создать шарик (калотту) на кончике электрода. Независимо от выбранного диаметра вольфрамового электрода, мы можем создать калотку любого размера (например, используя электрод 2,4 мм, мы можем создать калотку диаметром 1,6 мм).В результате получаем более стабильную и сфокусированную дугу, что особенно важно при сварке алюминия.

Источник питания MagicWave 230i обеспечивает оптимальную последовательность зажигания. Учитывается диаметр вольфрамового электрода и его текущая температура. Устройство позволяет осуществлять зажигание сварочной дуги с высокой частотой (ВЧ) . Благодаря этому мы избегаем загрязнения вольфрамового электрода и свариваемого элемента. Машина также обеспечивает стандартное зажигание при касании, которое используется в труднодоступных местах и при наличии машин, подверженных повреждениям, вызванным высокой частотой.Отличительным методом зажигания дуги при сварке TIG DC является зажигание с обратной полярностью . Это вызывает кратковременную смену полярности в начале сварки. Электроны покидают заготовку и ударяются о вольфрамовый электрод. Это приводит к быстрому нагреву вольфрамового электрода, что является необходимым условием достижения оптимальных свойств воспламенения. Этот способ зажигания не рекомендуется при сварке тонких листов.

Сварщик разрешает точечную сварку.Время точечной сварки устанавливается в диапазоне от 0,02 до 120 секунд. Кроме того, у нас есть функция прививки (tAC) . Он позволяет выполнять прививку тонких элементов с использованием неплавкого электрода. Эта функция позволяет использовать пульсирующий сварочный ток. Он отвечает за оптимизацию сплавления сварочной ванны двух элементов. Устройство автоматически регулирует параметр импульса в зависимости от настройки основного тока.

MagicWave 230i обеспечивает импульсную сварку ( Pulsed TIG ).Эта функция используется в ситуациях, когда начальное значение тока неблагоприятно для всего процесса. Импульсная сварка TIG защищает основной материал от перегрева и предотвращает недостаточное проплавление при слишком слабом токе.

MagicWave 230i позволяет подключить кулер CU-600T . В случае использования горелок с жидкостным охлаждением производитель применил инновационное решение опорожнения и заполнения пучка держателя сварочной горелки.При смене корпуса/кабеля горелки эта функция позволяет сливать жидкость в радиатор/наполнять шланги жидкостью.

Пользователь может приобрести разъем Ethernet , который позволяет подключить устройство к компьютеру и использовать функцию Smart Manager . Он позволяет, среди прочего обновление программного обеспечения, предварительный просмотр доступных функций, а также сохранение и восстановление параметров.

Порт Ethernet также позволяет пользователю расширить устройство, приобретя дополнительные функции, такие как: FP Pulse Pro (дополнительно параметры «базовый ток» и «рабочий цикл» и расширенный диапазон частот импульсов до 10.000 Гц) и FP Job (количество рабочих программ увеличено до 990).

В стоимость набора входит:

- Сварочный аппарат MagicWave 230i EF

- Горелка для сварки TIG THP 220i G ML/F/UD/Le/4м с гибкой горелкой и кожаным счетчиком с рукоятки

Ознакомьтесь с другими сварочными аппаратами TIG в нашем предложении!

.| Последний сварной шов | ток, напряжение, время дуги | Здесь отображаются параметры последнего сварного шва. |

| Форма волны переменного тока | синус/оптимум/квадрат (по умолчанию = оптимально) | |

| Время точечной сварки | от 0,1 до 150,0 с с шагом 0,1 / 1,0 с (по умолчанию = 2,0 с) | |

| Соотношение AC MIX TIG | от 10 % до 90 % с шагом 1 % (по умолчанию = 50 %) | |

| Время цикла MIX TIG | от 0,1 до 1,0 с с шагом 0,1 с (по умолчанию = 0,6 с) | |

| Уровень DC MIX TIG | от 50% до 150% с шагом 1% (по умолчанию = 100%) | |

| Том.точка сварки. МикроТак | от 1 мс до 200 мс, каждую 1 мс (по умолчанию = 10 мс) | |

| Время выдержки MicroTack | от 50 мс до 500 мс, каждую 1 мс (по умолчанию = 50 мс) | |

| Количество точечных сварных швов MicroTack | от 1 до 5, бесконечно (по умолчанию = 1) | |

| Динамика дуги | от -10 до +10 с шагом 1 (по умолчанию = 0) | |

| Горячий старт | от -10 до +10 с шагом 1 (по умолчанию = 0) | |

| ВРД | ВЫКЛ./ НА (по умолчанию = ВЫКЛ.) | В версии AU VRD (устройство понижения напряжения): по умолчанию = ВКЛ, отключение отключено. |

| F. Антипригарное покрытие MMA | ВЫКЛ. / НА (по умолчанию = ВКЛ.) | |

| Мощность ионизатора ВЧ | от 50% до 110% с шагом 1% (по умолчанию = 100%) | |

| Ф.антипригарное TIG | ВЫКЛ. / НА (по умолчанию = ВЫКЛ.) | |

| Пульт | ВЫКЛ. / Remote / Grip (по умолчанию = OFF) | |

| Пульт дистанционного управлениямин. | мин. = мин. сила тока, макс. = макс. сила тока | |

| Пульт дистанционного управления максимум | мин. = мин. сила тока, макс. = макс. сила тока | |

| Беспроводной пульт дистанционного управления | Отмена/Старт (Начать сопряжение) | |

| Жидкостное охлаждение | ВЫКЛ./ АВТО / ВКЛ. (По умолчанию = Авто) | |

| Время данных сварки | ВЫКЛ. / от 1 до 10 с, каждую 1 с (по умолчанию = 5 с) | |

| Выключение дисплея | от 5 минут до 120 минут каждую 1 минуту (по умолчанию = 5 минут) | |

| Дата | установка даты (ДД/ММ/ГГГГ) | Поверните ручку управления, чтобы выбрать день.После выбора дня нажмите кнопку ручки управления, чтобы установить месяц и т. д. |

| Время | Настройка часов (ЧЧ:ММ) | Поверните поворотную ручку управления, чтобы выбрать час (24-часовой формат). После выбора часа нажмите поворотную ручку управления, чтобы установить минуты. |

| Язык | выберите язык из списка. | |

| № время | Суммарное время зажигания и включения дуги. | |

| Счетчик времени (от даты): | Общее время горения дуги с момента последнего сброса. | |

| Сброс счетчика. | Сброс таймера. | |

| Режим 4T | 4T MLOG / 4T LOG / 4T LOG + (по умолчанию = 4T MLOG) |

Цифровой многофункциональный инверторный полуавтомат PATON ® MFРRO 230V предназначен для полуавтоматической сварки методом MIG/MAG, ручной дуговой сварки методом MMA и дуговой сварки методом TIG HF в защитных газах и защитных смесях на постоянном токе. Устройства серии MultiPro оснащены бесконтактным модулем зажигания дуги (генератором) со встроенным клапаном подачи газа.

Преимущество использования в данном устройстве полностью электронной системы управления исключает недостатки, характерные для многофункциональных устройств на основе аналоговых систем управления, которые по определению всегда направлены на один конкретный метод, а все остальные методы как дополнительные имеют дефекты контроля.В полностью электронной системе система управления имеет абсолютно все исходные ресурсы, в пределах своей полной мощности и каким бы способом она ни применялась. Серия «Мультипрофессионал» предназначена для промышленного использования, источник может быть отделен от механизма подачи проволоки для простоты использования и безопасности.

Благодаря возможности дополнительной регулировки можно подобрать наиболее оптимальные настройки сварочного аппарата в зависимости от ситуации.Источник обеспечивает нагрузку номинальным током 250 А, что достаточно для работы электродами от Ф 1,6 мм до легкоплавких Ф 6 мм и полуавтоматической сварки сплошной проволокой диаметром от Ф 0,6 мм до Ф 1,2 мм. Источник по умолчанию настроен на оптимальные значения и достаточно прост, если не вдаваться в подробности настроек, которые и так требуют от сварщика большего опыта. Для вредных условий работы в метод ММА встроен блок снижения напряжения холостого хода, с возможностью его включения и выключения.

Характерной чертой ПАТОН ® серии "Мульти-Профессионал" является качественный, герметичный, металлический механизм подачи проволоки, а также существующий разъем КЗ-2 типа "ЕВРО" , который стал стандартом в мире, позволяя пользователю в будущем менять дескриптор по своему усмотрению. Устройство имеет модуль , который защищает от аномальных уровней напряжения (броски или падения напряжения), а также от скачков напряжения.Из-за повышенной частоты напряжения, подаваемого на трансформатор, трансформатор может быть в несколько раз меньше. Поэтому вес и габариты сварочного аппарата в несколько раз меньше, чем у обычных аппаратов с такими же выходными параметрами.

БЕЗГАЗОВАЯ СВАРКА ФУНКЦИЯ - СВАРКА САМОЗАЩИТНОЙ ПРОВОДОЙ 6 Все приспособления подходят для сварки проволокой.Такая сварка, в отличие от традиционного процесса сварки MIG/MAG, происходит без использования защитного газа — однако для нее требуется специальная сварочная проволока. Проволока образует собственный экран, который помогает защитить сварочную дугу. Самозащитную проволоку, адаптированную для сварочных аппаратов ПАТОН, можно приобрести здесь - катушки с проволокой по 5 кг подходят ко всем механизмам подачи проволоки.

СЕРИЯ MULTIPRO - ВСТРОЕННЫЙ ИОНИЗАТОР

Сварочные аппараты серии MultiPro имеют встроенный ВЧ ИОНИЗАТОР, который обеспечивает бесконтактное зажигание дуги при сварке TIG. Это расширение является функцией кнопки управления горелкой TIG. Кабель управления кнопкой пистолета подключается непосредственно к этому модулю. После нажатия кнопки управления на горелке сигнал управления поступает на контроллер сварочного аппарата, который развивает функцию предыдущей газовой затяжки t1 с целью очистки зоны сварки перед сваркой, и с задержкой подает сигнал на включение на устройстве - благодаря чему мы можем сваривать методом TIG с бесконтактным зажиганием дуги.

СВАРКА БРАЗЕЛОМ - РЕГУЛИРОВАНИЕ ИНДУКЦИИ

МИГОМАТ Серии Paton Standard и PRO имеют возможность пайки, благодаря функции изменения индуктивности в три этапа. Регулирование индуктивности позволяет оптимизировать характеристики дуги в зависимости от толщины заготовки. Эта функция необходима для изменения скорости протекания тока при изменении напряжения дуги. Чем тоньше свариваемый MIG/MAG элемент, тем больше должна быть индуктивность (мягкая дуга - меньше провар), и наоборот для толстых элементов (жесткая дуга - больший провар).

Смена режима работы с 2Т, 4Т, продувка газом с функцией подачи

3-летняя гарантия производителя для потребителей и 900 компаний Высочайшее качество изготовления подтверждено 3-летней гарантией производителя DOOR-to-DOOR .Модели серии MULTI PRO отличаются компактной конструкцией, в которой применен ряд инновационных технологических решений для повышения надежности устройств. Повышена надежность инвертора в пыльных и влажных средах.

Набор включает в себя:

.