Рассказываем, как изготовить своими руками плавильную печь для плавки металла (свинца и алюминия) в домашних условиях. Идея принадлежит автору YouTube канала TheDacchio.

За основу самодельной конструкции автор использует металлическую бочку. Отрезаем от нее кусок нужного размера — нижнюю часть с дном.

В бочке необходимо просверлить отверстие для подачи воздуха внутрь печи. Далее автор приготовил раствор и залил его в бочку до уровня, где находится отверстие.

Рекомендуем также прочитать статью: как сделать солнечный концентратор из пивных алюминиевых банок.

Устанавливаем внутрь бочки пластиковое ведро. Между ведром и внутренней стенкой бочки вставляем стальную сетку, свернутую в рулон. Заполняем бочку раствором полностью.

На следующем этапе автор приступил к изготовлению крышки печи. В качестве готовой формы используется кольцо от бочки. Заполняем его раствором и армируем сеткой.

Поскольку крышка тяжелая, имеет смысл сделать ее поворотной. Изготавливаем простейший шарнир из круглых стальных труб, привариваем детали к корпусу печи и крышке, после чего соединяем все вместе.

К крышке дополнительно надо будет приварить ручку (можно сделать ее из куска круглой трубы). В верхней части плавильной печи необходимо сделать пазы для установки тигля.

К основанию бочки приваривается крестовина из профильной трубы, к которой крепятся колесики.

Насыпаем в печь угли, разжигаем их. Подключаем к отверстию в бочке воздуходувку, и добиваемся нужной температуры. Устанавливаем внутрь тигель с алюминием, и ждем, пока металл полностью не расплавится.

Как сделать печь для плавки алюминия в домашних условиях, подробно показано на видео ниже.

Мне нравится1Не нравится

Андрей Васильев

Задать вопрос

Алюминиевые сплавы обладают невысокой температурой плавления и хорошей обрабатываемостью деталей. А в хозяйстве всегда найдётся много алюминиевого лома.

Поэтому алюминий часто плавят в домашних условиях для замены нестандартных или мелких частей механизмов: отливают болванку, а после обрабатывают её на токарном станке. Иногда из алюминия своими руками изготавливают сувениры и небольшие предметы интерьера.

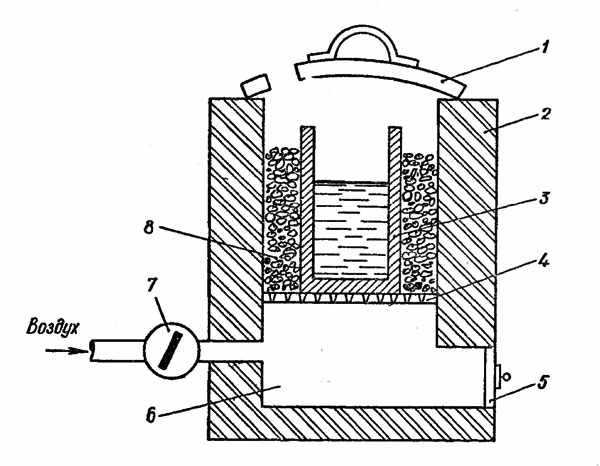

Самодельные печи для плавки алюминия состоят из корпуса — металлического цилиндра (2), облицованного огнеупором (шамотом с песком или бетоном). Внутри шахты находится древесный уголь (8), служащий топливом. В него устанавливается тигель (3) — ёмкость, в которой будет плавиться металл. Тиглем может быть толстая консервная банка, чайник или любая ёмкость из нержавеющей стали.

В нижней части шахты (6) сделано отверстие для нагнетания воздуха (7) через решетчатое основание (4), что позволяет поддерживать горение и регулировать температуру в печи.

В качестве нагнетателя применяют фен или трубу пылесоса. Заслонка (5) необходима для отведения излишнего воздуха.

Для печей ёмкостью несколько десятков килограммов нужна крышка (1) для быстрого и равномерного прогревания металла. В маленьких печах можно обойтись без неё.

Элементы печи не должны деформироваться и плавиться при нагреве. Поэтому использование алюминиевых корпусов, трубок и тиглей недопустимо. Лучше всего для постройки конструкции взять стальные или чугунные детали.

Справка. В качестве топлива для плавки алюминия используют также природный газ или электроэнергию.

Создание небольшого агрегата, позволяющего расплавить несколько килограмм алюминиевого лома — задача несложная. Для выкладки печи на садовом участке потребуются следующие материалы:

Кирпичи будут являться одновременно и корпусом, и огнеупорным покрытием печи, консервная банка выполнит роль тигля. В верхней части банки делаются два отверстия напротив друг друга, и через них продевается проволока. За неё можно будет поднять и вытащить тигель с расплавом из печи. Воздух будет подаваться от включённого в режиме холодного воздуха фена. К выходному отверстию фена необходимо скотчем или изолентой примотать кусок трубы — это и будет воздухопровод.

Такая простая схема печи удобна тем, что инструментов для её создания фактически не требуется, все выполняется руками.

Важно! Не использовать для печи элементы с цинковым покрытием, т. к. при плавке алюминия будут выделяться токсичные пары цинка.

Фото 1. Законченный кирпичный колодец для плавильной печи. Края усилены металлическими полосами, видно отверстие воздуховода.

Совет. Интенсивность подачи воздуха можно регулировать, изменяя режим работы фена, а также расстояние между трубой и окном для воздуховода.

После разогрева банки в неё можно загружать лом для переплава. Признаком прогрева банки служит её покраснение.

Важно! Плавить алюминий рекомендуется в подогретом тигле. При загрузке холодного лома в холодную банку больше вероятность того, что ёмкость прогорит, и алюминий вытечет из банки прямо на уголь.

Принцип устройства и работы такой печи очень прост и не вызывает трудностей. Однако всегда стоит помнить о технике безопасности:

Вам также будет интересно:

Другой разновидностью самодельной печи для плавки алюминия является конструкция из двух больших банок. Одна из них служит корпусом, в котором вырезается отверстие для подачи воздуха, а дно второй банки с отверстиями служит рассекателем.

Внутрь банок устанавливается тигель.

Такой аппарат очень компактен, и небольшие объёмы металла можно плавить даже в проветриваемом гараже. Однако конструкция не отличается устойчивостью и огнеупорностью, и прослужит лишь несколько циклов.

Небрежно собранный аппарат приводит к неэффективной работе печи и делает её опасной для использования. Вот несколько моментов, на которые следует обратить внимание:

Поэтому после выкладывания каждого ряда проводится визуальная проверка на наличие отверстий. Дыры замазываются песчано-глинистой смесью или закрываются огнеупорным материалом.

Бетонный раствор рекомендуется использовать лишь в случае стационарного агрегата, который не планируется разбирать. Но не следует использовать асбестовые листы и крошку в местах нагрева печи, т. к. этот материал является канцерогеном.

Выкладка каждого, особенно нижнего ряда кирпичей контролируется уровнем. Также горизонтальность можно проверить, поставив на решётку банку с водой. На ровной поверхности верхняя кромка воды будет параллельна краю банки.

Ознакомьтесь с видео, в котором рассказывается, как изготовить плавильню для алюминия.

Желание иметь дома небольшую плавильную печь легко осуществимо, не требует больших вложений, знаний и времени для постройки. Можно самостоятельно соорудить агрегат ёмкостью до 10 кг расплавленного металла и изготавливать сувениры, фурнитуру или заготовки для мелких алюминиевых деталей. Температура, достигаемая в домашней печи, позволяет плавить большинство алюминиевых сплавов за короткое время (несколько десятков минут в зависимости от объёма лома).

Конечно, качество получившегося металла отличается от промышленного. Алюминий, расплавленный в домашних условиях, содержит повышенное количество окисных плёнок, загрязнений, менее стабилен по химическому составу. Но всё же он будет пригоден для использования в быту.

Ибрагимов В.Э.1, Гарсиа Л.М.2, Бажин В.Ю.3

1 Магистр кафедры металлургии, 2 Аспирантка кафедры АТПП, 3 Заведующий Кафедрой АТПП, профессор, Национальный минерально-сырьевой университет «Горный», г. Санкт-Петербург

ПЛАВКА ТОНКОСТЕННОГО ЛОМА С ЛАКОКРАСОЧНЫМИ ПОКРЫТИЯМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА

Аннотация

В работе изучается проблема переработки загрязненных алюминиевых отходов доля которых неуклонно увеличивается в производстве вторичных сплавов. В лабораторных условиях проведены плавки, при которых шихта была сформирована из алюминиевого лома в виде тонкоизмельченных банок. Полученные отливки были проанализированы химическими и металлографическими методами, и выявлены основные показатели, влияющие на выход годного продукта. Изучен состав и содержание веществ, выделяющихся газообразных продуктов в ходе процесса плавления для оценки их влияния на окружающую среду. Научно обосновано необходимость выбора плавильного оборудования для переплавки загрязненных тонкостенных алюминиевых отходов.

Ключевые слова: алюминиевый сплав, тара для напитков, лакокрасочные покрытия, рециклинг алюминия.

Ibragimov V.E.1, Garcia M.L.2, Bazhin V.Y.3

1 Master of the Department of Metallurgy, 2 Postgraduate student of the Department ATP, 3 Head of the Department ATPP, Professor, National Mineral Resources University (Mining University), Saint Petersburg

MELTING OF THIN WALLED PAINT SCRAP COATINGS FOR ALUMINUM ALLOY PRODUCTION

Abstract

In this paper the problem of contaminated aluminum waste recycling the percentage of which steadily increases in the production of secondary alloys are investigated. In laboratory furnaces had meltings in which the charge was fully formed from the aluminum scrap in the form of finely divided aluminum cans. The resulting casting of aluminum alloy were analyzed by chemical and metallographic methods and carried out additional experiments to identify the main factors influencing the yield of the product metal. The composition and content of substances, gaseous products evolved during the melting process to assess their negative impact on the environment. Scientifically substantiated need for the selection of equipment for melting contaminated aluminum scrap thin.

Keywords: aluminium alloy, containers for beverages, coatings, recycling aluminum.

Введение

В настоящее время во всех странах увеличивается доля производства вторичных алюминиевых сплавов, из-за роста оборота упаковочной тары и мелких металлических отходов. К такому типу алюминиевых отходов относят не только алюминиевые банки из-под напитков, но также металлическую посуду, оконные рамы, крашенные автодетали, которые используются для повторного производства (рециклинга) аналогичных изделий [1]. Значительная доля отходов приходится и на скрап, загрязненный красками, лаками и различными органическими покрытиями [2].

Часть предприятий, занимающихся рециклингом алюминия плавит алюминиевые банки, и другие виды ломов с лакокрасочными покрытиями в пламенных отражательных печах, не принимая во внимание специфику переплава данной шихты, которая должна быть основана на современных экономических и экологических особенностях производства [3].

Плавка в отражательных печах имеет ряд существенных недостатков, в которых, в отличие от роторных печей, невозможно автоматизировать процесс, и управлять атмосферой печи, что необходимо при переплаве ломов с лакокрасочными и другими органическими покрытиями.

Эффективность плавки в отражательных камерных печах достигается только загрузкой шихты в слой расплава – «болото» [3], что исключает возможность правильной подготовки шихтовых компонентов с лакокрасочными покрытиями, в первую очередь из-за необходимости постоянного поддержания температуры в печи в интервале 700–800 ˚С. Применение такой технологии, даже при организации многоступенчатого рафинирования и дегазации расплава, неизбежно приводит к большому количеству неметаллических и оксидных включений в отливках.

Если материал, загружаемый в печь, сильно загрязнен оксидами и органическими компонентами (красками и лаками), необходимо создать условия для удаления покрытия и предотвратить выгорание органических веществ вместе с алюминием (эффект угара) [4]. При этом топочная система печи должна обеспечивать достаточное количество избыточного воздуха для выгорания органических компонентов, которые воспламеняются при контакте с горячим пламенем горелки. Наиболее подходящим оборудованием для решения подобных задач являются роторные барабанные печи с возможностью регулирования атмосферы печи.

Целью работы являлось получение однородного материала из алюминиевого сплава заданного химического состава после вторичной переработки и плавки алюминиевой тары от напитков для дальнейшего производства алюминиевых полуфабрикатов.

Результаты экспериментов являются основанием для перевода переплавки вторичного сырья с лакокрасочными покрытиями с подовых отражательных печей на более технологичные плавильные мощности ‒ барабанные роторные наклонные печи (РНП).

Хроматографический и масс-спектрометрический анализ газов, выделяющийся из алюминиевых емкостей для напитков

Для проведения анализа состава выделяющихся газов в виде химических соединений из загрязненного алюминиевого лома проводили выдержку порции 5 г при температуре 200оС и 650оС. Пробы измельченного и дробленного алюминиевого лома взвешивали и вставляли в стеклянную капиллярную трубку, которую помещали в печь при заданной температуре.

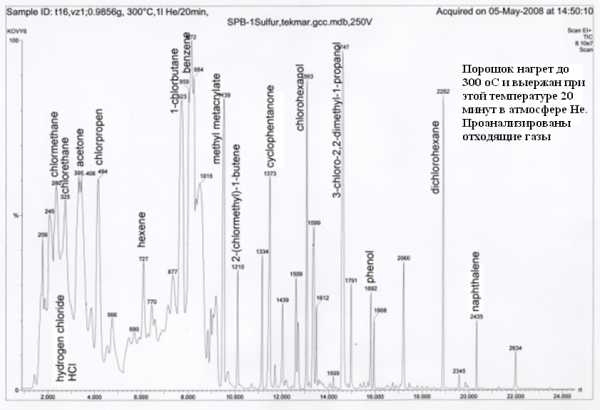

Первый забор выделившихся компонентов проводили в течение 20 минут при закачке и вытяжке литра гелия через трубку. Выделившиеся вещества собирали в сорбционной трубке заполненной комбинированным угольным фильтром 300 из трех сорбентов, размещенных последовательно (угольный фильтр и сито SII). Полученные сорбционные трубки обрабатывали методом термической десорбции в агрегате Tekmar 6000. Определение фазового составов образцов на автоматизированном рентгеновском дифрактометре Shimadzu XRD-6000, с использованием поисковой системы рентгенофазовой идентификации материалов. Отходящие газы анализировали с помощью масс-спектрометра Pfieffer Vacuum Termostar GSD301T3 при интерпретации измеренных масс спектров (рис. 1).

Рис. 1. Масс-спектры выделившихся соединений при 300°C

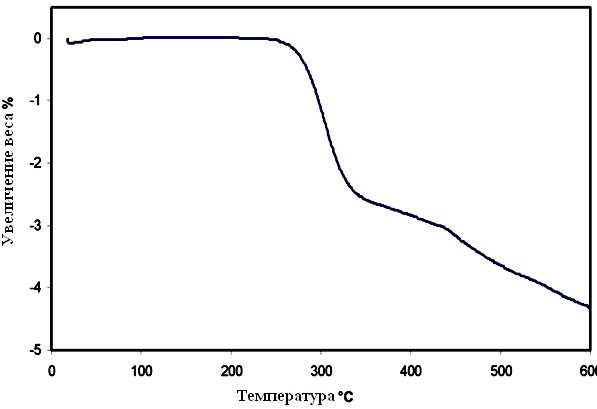

Рис. 2. Данные термогравиметрического анализа

Тестирование плавления и выход годного металла

В ходе экспериментов проведены три плавки из алюминиевого лома в виде тонко измельченных банок Полученные отливки из сплава были проанализированы химическими и металлографическими методами.

Первоначально взвешивали шихтовые материалы, содержащие 1,5 кг мелкоизмельченных отходов алюминиевой упаковки для напитков для каждой отливки (№1, 2 и 3). Для качественного определения количества измельченных банок использовали весы со шкалой от 5 г до 1000 г, и погрешностью в 0,1 г. Шихту загружали в графитовый тигель и помещали в камеру триплекс плавильного комплекса Горного Университета. Плавку проводили при температуре 780оС и, после расплавления отходов добавляли флюс (20 г). Далее расплав перемешивали, чтобы взять пробу с поверхности металла. Сплав отливался в круглую форму, и после охлаждения взвешивался для расчета выхода годного металла по следующей формуле:

Выход годного металла после плавок изменялся от 75% до 83% (плавка №1 – 75,5%, плавка №2 – 79,2% и отливка №3 – 83,1%).

При переработке тары для напитков в промышленном масштабе с целью достижения более высокого уровня выхода годного металла, более подходящим способом подготовки загрузки является использование операции дробления банок, с последующим прессованием лома в «брикеты» [6]. Наряду с прессованием, для повышения выхода годного используется способ загрузки лома в уже расплавленный металл – «болото» [7].

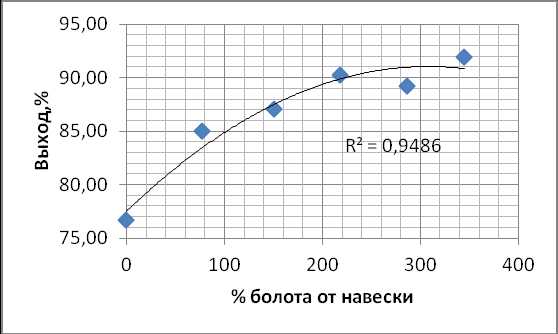

Исходя из вышесказанного, на аналогичном оборудовании были проведены дополнительные эксперименты по изучению влияния высоты слоя металла на выход годного (табл.1 и рис. 3). Образцы полученного алюминиевого сплава отбирали по 100 г в каждом опыте, и слой алюминия в тигле повышался с каждой плавкой и определяли выход годной продукции.

Таблица 1 – Показатели эксперимента по изучению влияния высоты слоя металла на выход годного

Из полученных результатов экспериментов можно сделать вывод, что с увеличением слоя металла на подине печи увеличивается выход годного, но при этом увеличивается количество шлака, что приводит к потере металла.

Рис. 3. Влияние слоя металла на выход годного

На практике, целесообразно плавить мелкие загрязненные лома, а также стружку в индукционных печах с заданным слоем металла. При заданном температурном режиме, именно в этих печах можно добиться более высокого выхода годного металла.

Спектрометрический анализ образцов после плавления

Для определения химического состава образцов №1, 2 и 3 после плавки и литья алюминия в формы, отбирались требуемые для спектрометрического анализа аншлифы. Определение элементного и фазового составов образцов расплава проводили на дифрактометре ДИФРЕЙ-402 (г. Санкт-Петербург).

В результате выявлено более 20 элементов. Результаты анализа отдельных образцов отливок №1, 2 и 3 представлены в следующих таблицах.

Все образцы близки по составу к сплаву системы Al-Fe-Mn (по американской классификации это сплавы EN AW 3103 или EN AW 3003) с содержанием отдельных элементов Mn 0,9- 1,5% (таблица 2).

Таблица 2 – Процентное содержание элементов в отливках

Содержание основных примесей находится в пределах, масс. %: 0,34-0,90 по Fe, 0,32=0,34 по Si и 0,02-0,2 по Zn. Содержание Al изменяется в интервале 96-98%

Металлографическое исследование образцов

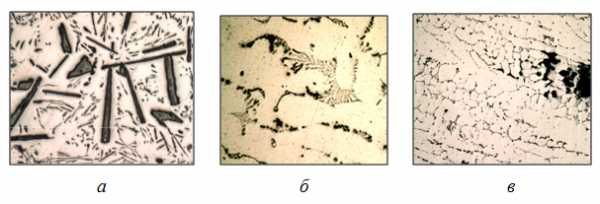

Полученные алюминиевые отливки каждой отдельной партии, размещали в круглые формы, разрезали по оси в центральной части. Далее темплеты полировались с последующим травлением раствором 10% фосфорной кислоты в течение 5 мин. Структурное исследование осуществлялось методами растровой электронной микроскопии и рентгеновского микроанализа на растровом электронном микроскопе JSM-6460 LV (JEOL, Япония) с аналитической приставкой INCA (Великобритания).

Рис. 4. Микроструктура: а – отливка №1, б – отливка № 2, в – отливка № 3

Видно, что микроструктура отливки №1 принципиально отличается от других двух отливок, т.к. содержит повышенное количество железа, которое проявляется при помощи металлографического анализа в наличии большого числа грубых игл интерметаллических фаз типа FeSiAl5 с размером 30-70 мкм (рис. 4, а). Микроструктура отливки №2 (рис. 4, б), также как и отливки №3 (рис. 4, в), имеет разветвленные интерметаллические фазы типа AlFe(Si)Mn, которые называются обычно «китайский шрифт» размером 80-200 мкм. В отливке №3 проявляется дендридная структура более очевидно, это объясняется тем, что литье проводили в жидко-твердом состоянии

Микроструктура всех отливок имеет высокий уровень местной междендритной пористости с оксидными пленами различных форм.

Заключение

При температурах от 200-350оС, с поверхности алюминия выделяется значительное количество опасных химических соединений. Термогравиметрические и масс результаты исследования указывают на то, что потери летучих соединений составляют 3-4% от потерь алюминия.

Все исследуемые отливки близки по составу к сплаву EN AW 3103 или EN AW 3003 с содержанием Mn 1,1-1,5% и Al 96,3-97,9%.

Полученные результаты плавки для отдельных отливок позволяют предположить, что выход годного металла изменяется в пределах 70-80%.

Весь объем полученных отливок является компактным и однородным, без усадки, пор и следов переплавки отходов. В микроструктуре всех образцов можно увидеть появление карбидов, из-за наличия пластиковых отходов и красителей, при их реакции с алюминием. С увеличением количества оксидных пленок увеличивается междендритная пористость.

Для повышения качества отливок необходимо проводить рафинирование и дегазацию, также добавить операцию фильтрации через керамический фильтр, а так же важно технологически правильно обжигать шихту перед плавлением, что не возможно в отражательных подовых, но осуществимо в роторных печах с регулированием атмосферы печи.

Литература

References

Институтом «Стальпроект» разработаны и введены в эксплуатацию шахтно-ванные печи с газовым отоплением для производства алюминия из лома. Рациональный режим отопления и конструктивные особенности печей обеспечивают уменьшение угара алюминия в 2 раза, сокращение удельного расхода топлива в 1,5 раза, лучшие экологические показатели по сравнению с действующими печами. Это достигается за счет:

Конструктивной особенностью печи является выполнение рабочего пространства из двух частей:

Во время выпуска алюминия из ванны шахта очищается через смотровое окно от нерасплавившихся железных и других отходов. По мере накопления эти металлы могут использоваться как товарный продукт. Обеспечивается улавливание неорганизованных выбросов газов из печи и их очистка совместно с технологическими газами. Степень очистки от пыли — более 99%. Производительность печи по алюминию — 1,0 т/час.

Сегодня мы рассмотрим способ переплавки алюминиевых банок при помощи простой маленькой плавильной печи в домашних условиях. На этот раз мы используем наш высокотехнологичный задний двор и ведро с банками из под газировки или пива. Чтобы изготовить поделки из алюминия, а точнее из банок, начнем с того, что достанем нашу , которая уже сделана ранее и большой мешок угольных брикетов. Их обычно используют для барбекю. Когда несколько углей распределены на дне плавильни, можно добавить тигель, сделанный из стального огнетушителя.

Только взгляните, что продают в этом китайском магазине .

Если поместить тигель на слой угля, будут переплавляться быстрее. Теперь присоединим стальную трубку через отверстие для подвода воздуха. Так будет обеспечена температура, достаточная для плавки, но нам все еще нужно найти способ загнать воздух внутрь. Для этого отлично подойдет бытовой фен, который можно купить в любом магазине.

Соединим фен с куском ПВХ трубки, используя две муфты на три сантиметра, чтобы присоединить с одной стороны стальную трубку, а с другой облегчить отсоединение фена. Всю конструкцию очень легко разобрать и поместить в 20 литровое ведро.

Воздуходувка находится под нужным углом, не помешает подпереть ее, чтобы она не отошла. Так вы сохраните стенки в целости и значительно увеличите срок службы плавильни. Теперь, когда плавильня готова, наполним ее доверху углем. Можно использоват ь пропановую горелку, потому что она нагревает все очень быстро. Угли горят, так что давайте включим фен на низкой мощности и направим на уголь кислород, чтобы как следует все разогреть. Как видите, сделанная нами крышка сохраняет жар и температура растет. Тигель и отверстия в центре крышки точно подогнаны.

Теперь возьмем алюминиевые банки, приготовленные для переплавки и стальные щипцы. Через 10 минут плавильня предельно разогрета. Видно, что стальной тигель светится оранжевым, это значит, что все готово. Тигель имеет 8 сантиметров в диаметре и поэтому отлично подходит для плавки банок из-под напитков и при температуре более 500 градусов по Цельсию они плавятся всего за пару секунд. Доведем мощность плавильни до полной, чтобы как можно быстрее все расплавить. Производительность устройства в среднем 10-12 банок в минуту.

Приятно то, что банки могут быть и грязными и покрашенными, с остатками газировки. Не важно, как мы скоро увидим, мини-плавильня поглощает все подряд дает на выходе чистый жидкий алюминий. По опыту 35-45 банок достаточно для производства 450 грамм алюминия. Если банки сначала раздавить, то можно даже не снимать крышку, а это значит, что в ходе плавки окислится еще меньше металла. После расплавления 50 банок тигель оказывается полным, но внутри много отходов, которые нам не нужны.

Хороший способ изолировать алюминий — взять стальную форму. Для начала осторожно вытащим тигель, убедившись что очено надежно захватили его стальными щипцами. Затем очень медленно перельем расплав в стальную форму. Как видите, шлак остается в тени или и действуют почти как фильтр, не давая твердым частицам покинуть его. Отделив то, что нам нужно, мы можем постучать тигель об кусок цемента и удалить шлак. Очистив тигель, мы можем сразу же использовать его снова.

Для забавы были расплавлены еще несколько банок, чтобы наполнить новую форму для кексов. Цель в том, чтобы придать слиткам красивый необычный внешний вид. Форма из стали, но порой вспыхивает огонь. Это сгорает противопригарное покрытие. Но так будет только в первый раз. После нескольких минут слитки начинают твердеть но они все еще ужасно горячие настолько, что бумага от них мгновенно вспыхивает. Хорошо будет запастись ведром с водой, чтобы их охладить. Брошенные в холодную воду слитки все еще горячие, чтобы мгновенно ее вскипятить, но примерно через 10 секунд они охлаждается и их уже можно достать руками.

Используем форму для мини-кексов, чтобы сделать слитки меньшего размера. В результате получились очень милые маленькие кексики. Назначение слитков том, чтобы иметь чистый металл наготове, когда вы захотите что то сделать. Теперь при необходимости нужно всего лишь бросить пару слитков в чистый тигель. При такой конфигурации слитки расплавятся за 5-10 минут. При использовании слитков нам не нужно избавляться от шлаков, разве что от тонкой пленки оксида алюминия, а значит тигель полон готового к отливке жидкого алюминия.

Нальем алюминий в песок, в котором сделана специальная форма, которая сгорает, вбирая 900 грамм жидкого металла. Через 10 минут металл достаточно тверд, чтобы зацепить его щипцами. Мы можем сломать форму и вытащить наши литье. По ссылке в начале статьи вы сможете увидеть, как меч отливался более подробно.

Когда работа будет закончена, все приспособления можно удобно уложить в 20 литровое ведро, а когда плавильня остынет, можно легко вытряхнуть пепел, взявшись за ручку. Уборка проходит быстро и когда вы ставите внутрь горшок с растением, плавильная печь превращается в декор.

Ну что же, теперь вы знаете, как в домашних условиях превратить пустые жестяные банки из под газировки в блестящие металлические мафины. Ими можно просто гордится и любоваться, а можно использовать для отливки всего, что придет в голову.

Литье алюминия в домашних условиях на примере изготовления сувенира.

Здравствуйте!

Сегодня я расскажу вам о своем опыте литье в песок по выжигаемой модели.

Почему именно такой способ заслуживает внимания? Все очень просто! Буквально просто! Дело в том, что есть много разновидностей литья. И так как мы говорим о литье в песок (землю), то и рассматривать будет его варианты.

Полностью процесс вы можете посмотреть на видео в конце статьи!

Литье в песок — самый распространенный способ литья из-за своей простоты и дешевизны. Так что вы без труда сможете отлить что-нибудь из алюминия в домашних условиях или в . До сих пор в современном мире это преобладающая технология. Ключевая разница всех вариантов в том, имеем ли мы одноразовую, выжигаемую в процессе заливки, модель или же у нас есть какая-то мастер модель, которая выполнена из твердых материалов и не может быть разрушена.

Более дешевый вариант — литье по выжигаемым моделям, но при условии, что модель не очень сложная и вы сможете вырезать ее из пенопласта (полистерола).

Литье по невыжигаемой модели требует некой подготовки смеси (об этом я расскажу в следующих статьях), а литье по выжигаемой модели требует лишь сухой песок.

Главным недостатком литья в песок является то, что отливка получается более грубой и шероховатой (чем мельче песок, тем лучше будет отливка) и требует механической обработки.

Прежде всего начинаем работу с шаблона или чертежа, я буду рассказывать на примере отливки сувенира.

Готовим шаблон и вырезаем его. Это нужно для того что бы быстро перенести его на наш пенопласт. Если вы хорошо рисуете, то нарисовать деталь вы можете сразу на пенопласте, это не принципиально. После чего, нам нужно вырезать нашу заготовку. Это и занимает большую часть времени, так как работа кропотливая, а брак практический не поправим (можно вырезать испорченную часть и приклеить на клей кусок нового пенопласта и попытаться вырезать снова).

Дальше я воспользовался (гравером) и обработал грани уже более четко, вырезал отверстия и изделие приобрело узнаваемый вид. Тут, кстати, у меня вышло не с первого раза, так как фреза режет пенопласт как нож масло и из-за кручения утягивается дальше в глубь, поэтому будьте аккуратны и не переусердствуйте. А то придется начинать с начала, что и пришлось сделать мне!

Когда заготовка готова, откладываем ее в сторону и идем за песком. При необходимости просейте его и подготовьте для формовки. Берем заранее подготовленную емкость (не важно какая она, лишь бы в ней можно было бы полностью утопить деталь и засыпать песком). Сперва засыпаем немного песка на дно, что бы заготовка не касалась формы, а после начинаем подсыпать песок и периодически растрясываем ящик для того, что бы песок равномерно заполнил все неровности и отверстия.

У меня не поместился самый хвостик ножа в форму, поэтому пришлось «наращивать» форму еще одной баночкой. Литник я уже сделал из мокрого песка, что бы он держал свою воронкообразную форму.

Алюминий плавится при температуре 600 градусов, поэтому нам подойдет и простой костер.

А в качестве тигля сгодится металлическая банка. Для разовой плавки подойдет даже консервная, только убедитесь, что она железная, а не такая же алюминиевая иначе, банка расплавится быстрее металла и все окажется в вашем костре или и вовсе нанесет вам повреждения. Будьте аккуратнее и соблюдайте технику безопасности!

Когда алюминий расплавился, то можно добавить немного буры или более простой вариант — соды и соли. Это поможет вывести шлаки из металла и сделает его более текучим. Поэтому делаем шарик с содой и солью из фольги и бросаем прямо в расплавленный металл, при этом хорошо, если у вас рядом окажется стальная ложка, ну или на край деревянная палочка. Проталкиваем шарик на дно расплава и расплав начинает немного булькать. Весь мусор, что всплыл на поверхность нужно удалить. Это так же удобно делать ложкой или другой металлической вещью похожей на ложку. После этой процедуры поверхность расплавленного алюминия должна быть гладкой и зеркальной. Теперь-то и можно заливать металл в нашу форму!

Аккуратно заливаем в форму. Если вы делаете это в закрытом помещении, стоит позаботиться о вытяжке. Вообще, при работе с огнем стоит очень серьезно к этому относиться. При заливки пенопласт воспламенится и начнет выгорать. Будьте готовы и внимательны! Проливаем нашу отливку с запасом. Что бы лишний металл в литнике предавал веса и был запас на усадку металла. Все это улучшит ее качество итоговое.

После заливки нужно немного подождать, прежде чем вынимать заготовку, металлу нужно время, что бы остыть и схватиться. Ждать сутки до полного остывания нет необходимости, достаточно 10-15 минут.

Во время своей отливки я заметил, что появился наплыв в виде тонкого слоя. Это вероятно связано с тем, что я плохо растрес песок и осталась какая-то полость, в которую и затек металл. Но все это оказалось поправимо.

Внешние стороны я обработал болгаркой, а внутренние- бормашиной.

И вот такой вот у меня получился сувенир, из которого я потом сделал ложку!

Всё больше людей стремятся оптимизировать расходы на обогрев помещений, так как цены на все виды теплоносителей постоянно растут. Многие устанавливают на своих участках различные системы, работающие от бесплатных природных источников: солнца, ветра и т.д. Удивительно, но вполне дееспособные агрегаты можно сделать даже из бросовых, никому не нужных материалов, из тех же алюминиевых банок из-под напитков.

Использовать такие системы перспективно абсолютно со всех точек зрения, выигрывают все: и вы, и общество. Вы самостоятельно (и главное с пользой) перерабатываете отходы, а значит не нужно тратиться на их дальнейшую утилизацию, а также существенно сокращаете расход «покупного» топлива (газа, угля или электроэнергии). При этом не происходит никаких вредных выбросов, вы не загрязняете окружающую среду - красота.

Радует и то, что потратив немного времени, вы получаете постоянный источник возобновляемой энергии, созданный своими руками, по сути, из вторсырья. Заинтересовались?

Солнечные панели из банок — это идеальный вариант для владельцев собственного дома. Установив на стене или крыше такую нехитрую конструкцию, вы сможете полностью обеспечить теплом одну из комнат. Такой коллектор поможет вам частично разгрузить котёл.

Основную работу всей системы обеспечивает принцип конвекции. Воздух в баночных панелях за день нагревается на солнце и, перемещаясь, эффективно обогревает близлежащее помещение. И главное – никто из ваших знакомых не догадается, из чего на самом деле создана эта «высокотехнологичная» солнечная батарея.

Немаловажно и то, что вся конструкция получается очень лёгкой, а это значительно упрощает её монтаж-демонтаж на высоте. Кроме того, она не увеличивает общую нагрузку на крышу, стены и перекрытия.

Логично, что устанавливать готовый блок следует на самой солнечной стороне, и лучше всего под углом 35 градусов. Благодаря такому размещению больше солнечных лучей будет попадать на приёмник, а значит и в доме будет теплее.

Хотите сделать своими руками такой экологичный солнечный коллектор из пивных банок? Давайте разбираться.

Основные материалы, которые понадобятся для работы: доски (или фанера, толщиной 1 — 1,5 см), органическое стекло (также подойдёт и бесцветный монолитный поликарбонат), герметик, любая теплоизоляция, уголок и обрезки металла.

Подготовка банки

Итак, для начала нужно собрать необходимое количество материала. Нам понадобятся алюминиевые банки из-под пива (энергетических напитков, колы и т.д.) Для создания коллектора, размером 240 × 126,5 см вам понадобятся 234 алюминиевых банок стандартного размера. Да, немало – так что подключаем к процессу сбора всех своих друзей. Можно конечно не заморачиваться и использовать стальные трубы, только вот их сниженная теплопроводность существенно уменьшит конечную температуру, исходящую из коллектора. Ну и само собой, на трубы придётся сильно потратиться.

Берём пустую банку, ножницами по металлу расширяем отверстие со стороны «горлышка» — произвольными надрезами. Также можно воспользоваться роликовым консервным ножом и пройтись по кромке, это к тому же поможет завальцевать острые края.

Отверстия в банке

На донышке банок делам с помощью зубила несколько сквозных отверстий. Через них будет происходить эффективная циркуляция воздуха.

Оформить отверстия можно так:

Обращаем ваше внимание, что некрасивые зазубрины обязательно должны присутствовать. Струи воздуха, сталкиваясь с ними, создают эффект турбулентности, а значит ещё больше разгоняются и нагреваются. Именно это нам и нужно.

После завершения подготовительных работ следует тщательно промыть полученные заготовки, так как готовая конструкция, нагреваясь, будет издавать малоприятные запахи. Дополнительно обезжирьте места склеивания (горлышко и дно), тщательно просушите банки.

Держатель банок

Перед склеиванием банок в длинные трубки желательно загодя сделать форму-держатель. Он позволит зафиксировать вереницу банок в уровень, пока герметик не окрепнет основательно. Для этого достаточно соединить две доски, длиной по 2, 2 метра, под прямым углом.

Теперь поочерёдно покрываем термостойким герметиком каждую банку, соединяя дно со следующим горлышком. Также можно пропаять соединение, только труд этот весьма кропотливый. Склеиваем трубку, состоящую из 13 банок, и устанавливаем её в «форму». Сверху аккуратно прижимаем чем-нибудь конструкцию — для большего сцепления. Всего таких «труб» нам нужно будет сделать 18 штук.

Прихватите конструкцию в нескольких местах пластиковыми стяжками, для подстраховки, и оставьте, чтобы она как следует просохла. Обычно на это уходит не менее суток.

Пока трубки подсыхают, приступим к изготовлению деревянного короба, в который, собственно, они и будут укладываться. В качестве каркаса будем использовать доски и фанеру 1-1,5 см толщиной.

Выполните раскрой материала, учитывая следующие размеры каркаса: 240 × 126,5 см. Верхнюю и нижнюю части короба будущего коллектора лучше выполнить слегка закруглёнными – на лицевой стороне, где будет крепиться поликарбонат. По краям высота должна составлять 12 см, ближе к центру – доходить до 16 см.

Торец короба

Таким образом, дугообразно закреплённое оргстекло или поликарбонат, попутно будет выполнять ещё и роль фокусировочной линзы, усиливая световой поток, а значит, повышая температуру, генерируемую коллектором. Чтобы обеспечить максимальное прилегания стекла, сделайте в боковых стенках короба небольшой скос. Тогда щели, а значит и потери тепла, будут минимальными.

Короб коллектора

Закрепите части короба металлическими уголками, по центру установите поддерживающую планку. По всем швам пройдитесь герметиком, чтобы потом тепло не уходило наружу.

Теперь приступим непосредственно к созданию каркаса для гелиоприёмника из банок. В фанере размером 126,5 × 12 см делаем отверстия — это будет держатель воздухозабора. Для создания идеально ровных отверстий вам понадобится особая коронка по дереву, диаметром 54 мм.

Приложите две банки в ряд друг к другу, обведите «горлышки» каждой на отрезке фанеры, и сверлите с соответствующим шагом. Таких отверстий нужно насверлить 18 штук.

Фанера для держателя

Для большего теплообмена можно продублировать эту планку тонким листовым алюминием. Таким образом оформляются верхняя и нижняя планки. Не забудьте предусмотреть сквозные отверстия в коробе, сквозь которые будет осуществляться воздухообмен между комнатой в доме и гелиоприёмником.

Алюминиевая прослойка

Перед укладкой банок, проложите дно утеплителем с фольговым покрытием. Аккуратно установите трубки из банок, места стыка с деревянной планкой обработайте герметиком и вновь дайте основательно просохнуть.

Подготовка к установке

Для обеспечения прочности конструкции установите посередине крепёжную подпорку. Привинтите к ней два шурупа с плоской шляпкой — на них по центру будут опираться листы оргстекла или поликарбоната. Их высота должна соответствовать высоте скруглённых боковых планок короба.

Крепежная подпорка

Удобные болты

Поскольку при постоянном нагреве и охлаждении часто образуется конденсат, нужно предусмотреть небольшие отверстия по бокам для вентиляции. Ведь мало того что влага разрушает каркас, она ещё и затемняет испарениями стекло. Как результат — меньше света попадает на банки, и нагрев происходит неэффективно. Также внутри может развесить грибок, не думаем, что вы захотите дышать воздухом, изобилующим спорами.

Снабдите отверстия болтами с большой пластиковой шляпкой, чтобы иметь возможность откручивать и закручивать их при необходимости.

Чтобы увеличить степень светопоглощения панели рекомендуем покрасить ряды банок в чёрный цвет. Это можно быстро сделать при помощи баллончика – пульверизатора. Используйте матовую краску, потому что глянцевая будет отражать часть получаемого от солнца тепла. Выбирайте только термостойкую краску, так как даже в зимние холода нагрев банок будет существенным.

Вот что должно получиться.

Покраска банок

Вновь оставьте на просушку.

Наконец-то пришёл черёд крепить листы поликарбоната. Советуем наметить на них места расположения саморезов и загодя просверлить отверстия на ровной поверхности. Так как если вы будете сразу их ввинчивать в конструкцию, попутно изгибая дугой, стекло может лопнуть. Лучше не торопиться. При обшивке стеклом не закручивайте саморезы слишком сильно, опять же, из-за риска повреждения.

Затем нужно оборудовать переходником входящее и исходящее воздуходувное отверстие в панели. Он должен быть длиной — в толщину стены дома. Его можно сделать своими руками из металлопластиковой трубы подходящего диаметра. Прочно прижмите переходник к коллектору накладкой с болтами.

Воздуходувное отверстие

Для подвешивания на стену прикрутите к оборотной части панели крепёжные крюки. Их также можно изготовить своими руками из обрезка листового железа.

Крепежные крюки

Устройство конструкции

Покройте все внешние элементы короба грунтовкой с антисептиком и эмалевой краской, чтобы древесина не разлагалась под действием микроорганизмов, воды, света и температур.

Перед подвешиванием готовой панели на стену (или крышу) дома следует пробурить в ней сквозные отверстия. Через них будет происходить теплообмен между панелью и внутренним помещением дома. Схематически вся конструкция выглядит так:

Для обеспечения интенсивной циркуляции внутри панели нужно установить на входе вентилятор. Так воздух будет быстрее проходить по системе и, нагреваясь, подниматься вверх — по направлению в комнату. Чтобы как следует ускорить нагнетание воздуха необходимо использовать мощный вентилятор, производительностью не менее 200 м3/ч.

При создании конструкций гораздо меньшего размера вполне можно обойтись кулером от сломанного компьютера. Правда и теплоотдача такой мини-установки будет небольшой.

По замерам людей, испытавших такие панели в работе — в солнечные дни зимой, температура внутри коллектора достигает 60 — 70 ˚С (даже при небольшом минусе на улице). Учитывая незначительные теплопотери и падение температуры при распределении нагретого воздуха внутри помещения, такая панель вполне может обеспечить комфортные 20˚С в комнате. Понятно, что обогрев ограничивается пределами комнаты, рядом с которой она установлена.

Автономное отопление

Такую панель можно использовать для автономного отопления любых хозпостроек на участке, удалённых от основного здания и коммуникаций. Просто установите её под небольшим углом рядом с постройкой, подведите соединительный рукав и обогревайтесь совершенно бесплатно

Единственным недостатком данной установки является зависимость от степени инсоляции в регионе. Зимой она закономерно ниже, поэтому эта система может использоваться для обогрева только в дневное время. А вечером всё равно придётся запускать котёл. Но в качестве дополнительного источника тепла – она достаточно действенна.

Также такой коллектор не предусматривает накопление тепла, поэтому чтобы подольше сохранить температуру желательно установить заглушки на воздухозаборники и закрывать их на ночь. В летнее время, когда нет необходимости в обогреве, нужно затенить панель и держать заглушки постоянно закрытыми.

Кстати, с помощью таких «сот» можно греть воду, хотите узнать как?

По похожему принципу можно сделать и водонагреватель. Им также можно пользоваться только в дневное время, т.к. вода будет нагреваться от солнца до температуры, достаточно комфортной, чтобы помыться. Это позволит хоть немного разгрузить бойлер или котёл. Также можно успешно применять такие системы в местах, где нет возможности провести газ или обеспечить нагреватели другим топливом.

Для этого придётся сделать целую отдельную установку. Схематически, конструкция будет выглядеть так:

Греем воду

На рисунке показано строение, общей площадью до 5 м2. Остов его выполнен из деревянных брусьев, обшитых фанерными листами. Коллекторная панель составлена из 600 алюминиевых банок, собранных по описанному выше способу. Она наклонена на 35 градусов от вертикальной оси.

Нижняя часть конструкции расположена в яме, глубиной 1,5 метра, размерами 2,7 на 1,2 м. Она выложена пустотными пеноблоками и тщательно заизолирована слоем пенополистирола. Внутрь помещён бак с водой, ёмкостью 300 литров. Вокруг него, в качестве накопителя и распределителя тепла, предусмотрена обсыпка из мелких валунов. По вентиляционному каналу слева нагретый панелью воздух поступает вниз, и передаёт тепло камням. Это движение интенсифицируется благодаря встроенному вентилятору, мощностью не менее 125 Вт.

Если вы задумались над вопросом как переплавить алюминиевые банки в домашних условиях, рекомендуем дочитать эту статью сайта ballony.com.ua до конца. Алюминий на протяжении долгого времени остаётся одним из самых востребованных металлов, применяемых в самых разных сферах лёгкой и тяжёлой промышленности от космической отрасли до машиностроения и производства пищевых продуктов. Главное преимущество алюминия – сравнительно низкая температура его плавления и высокое качество получения готовых изделий. Особенно если алюминий идёт в качестве основного элемента в различного рода сплавах, отличающихся такими качествами, как прочность и лёгкость, которые ценятся сегодня наравне с золотом.

Оглавление статьи:

Температурные особенности обработки алюминия позволяют расплавить его в домашних условиях, используя только подручные материалы. И тут возникает сразу три вопроса:

На первый вопрос можно ответить без особого труда – для продажи в пункт приёма цветных металлов, либо для изготовления собственных изделий и деталей механизмов из алюминия, если в наличии имеется токарный станок и навыки работы с материалом.

Что нужно для того, чтобы расплавить алюминий? В первую очередь нам понадобится сам алюминий, но так как чистого алюминия под рукой, как правило, немного, можно использовать такие полуфабрикаты:

В связи с лёгкостью температурной обработки и доступностью материала мы будем использовать только пивные банки, хотя в теории при достаточной температуре можно расплавить всё, что угодно, лишь бы оно было сделано из алюминия.

Последний вопрос носит технологический характер, и его мы разберём более подробно. Вначале нужно определиться с температурой плавления алюминиевой банки. А равна она чуть больше 600 градусов Цельсия. Где же можно получить такую температуру? Значение не такое высокое, поэтому получить его можно достаточным количеством способов, например:

Сразу возникает закономерный вопрос, а можно ли вообще расплавить алюминий на костре? Ведь это, казалось бы, самый простой способ, не требующий практически никаких затрат. В этом случае следует заметить, что на координатной плоскости температура костра в прямой зависимости от времени его горения изменяется от 300 до 750 градусов Цельсия, после чего снова медленно идёт на спад. Получается своеобразная параболоидная кривая, на временном отрезке которой важно найти именно те температурные параметры, в рамках которых наш алюминий расплавится до состояния абсолютной текучести, чтобы его можно было разлить по формам, иначе в наших действиях не будет никакого смысла.

Следующим моментом будет тигель, то есть металлическая ёмкость, имеющая параметры тугоплавкости значительно превышающие показатели тугоплавкости алюминия. То есть если алюминий расплавится при 600 градусах Цельсия, то металл, из которого будет сделан тигель, должен выдержать как минимум 1000 градусов. Идеальным вариантом для этой цели будет старый огнетушитель, разрезанный пополам. Нижнюю его часть будем наполнять ломом и разогревать до нужной нам температуры, конечно же, в домашних условиях.

Далее в дело вступает чистая химия. Если алюминий будет использоваться для заготовок, важно обеспечить его абсолютную чистоту без пористых образований. Для этого будем использовать флюс, который можно без труда сделать своими руками. Для этого нам понадобятся:

Приготовление химического соединения чрезвычайно опасно для здоровья, поэтому работаем с химией строго в респираторе, очках и защитных рукавицах. Флюс поднимет весь шлак из тела алюминиевого расплава на поверхность. Потом перед разливом в формы его можно будет собрать обычной ложкой и выкинуть.

Ещё одно свойство флюса – это улучшение связующих качеств. Изделия из алюминия в этом случае получатся однородными, более крепкими и долговечными. При этом следует соблюдать точные пропорции как при изготовлении самого флюса, так и при добавлении готового соединения в расплав алюминия.

Так для получения лучшего эффекта добавляем в тигель с расплавленным металлом количество флюса, равное 2,5 процентам от общей массы расплава. Соответствующие расчеты лучше провести заранее, чтобы не терять время и не упустить тот самый момент, когда температура в центре костра достигнет максимального значения. При этом поверхность металлической жидкости должна быть зеркальной, если это не так, добавляем ещё немного флюса, но стараемся не переусердствовать.

Безопасность в деле с плавкой алюминия стоит на первом месте, ведь это достаточно опасное мероприятие, особенно если оно проводится кустарными методами. Что может пойти не так? Давайте посмотрим:

В связи с этим настоятельно рекомендуем не одевать синтетическую одежду во избежание её расплавления, использовать очки, респиратор, и желательно рукавицы сварщика. Если плавку алюминия планируется осуществлять на постоянной основе, было бы неплохо подыскать огнезащитный костюм.

Первым делом расчищаем место для костра. Важно, чтобы поблизости не было легковоспламеняющихся предметов. Подготавливаем сырьё, для этого сминаем банки в продольном направлении. Чтобы тигель надёжно держался на кострище, к нему заранее следует приварить длинную металлическую ручку, которую можно будет закрепить вне костра. Обкладываем ёмкость дровами, после чего разжигаем.

Все меры безопасности должны быть предприняты заранее, а приготовленный флюс лежать наготове. При этом мы должны точно знать вес наших банок, чтобы определить количество флюса. Когда костёр достаточно разгорится, закидываем банки в тигель, ждём их полного расплавления, добавляем флюс, удаляем шлак, удостоверяемся в качестве расплава и разливаем его в заготовки. Чистый алюминий в домашних условиях получен!

Видео:

Чтобы получить алюминий более высокой чистоты, которую требуют радиоэлектроника и ядерная энергетика, применяют дополнительный переплав рафинированной продукции. Очень часто для этого применяют так называемую зонную плавку. Ее проводят под вакуумом в кварцевых трубках, которые охватываются кольцевым нагревателем (индуктором) с рабочей поверхностью длиной 10-20 мм. Рафинируемый алюминий отливают в виде прутиков диаметром 15-20 и длиной 250-300 мм, которые кладут в лодочки из графита и помещают в кварцевые трубки. Индуктор передвигают вдоль прутка со скоростью порядка 1 мм/мин. С такой же скоростью перемещается расплавленная зона алюминия. Примеси, концентрируясь в расплаве, передвигаются к концу прутка, накапливаясь там. После 10-15 прогонов нагревателя прутки извлекают, их концы на длину 80-100 мм отрезают. Оставшаяся часть состоит из алюминия концентрацией 99,9999 %. Способ зонной плавки малопроизводителен и очень дорог, поэтому применяется лишь в исключительных случаях - для получения особо чистых металлов.

2.3. Технология получения вторичного алюминия из бедных алюмосодержащих

Всё больше людей в современном мире говорят о необходимости сохранения ресурсов, развития отрасли переработки и вторичного использования. Этой точки зрения придерживаются учёные и экономисты, заявляющие о конкретной выгоде.

Особое значение имеет вторичная переработка

Тем не менее, данные отрасли ещё недостаточно развиты, хотя во многих странах реализуются различные проекты. Количество ресурсов и изведанных месторождений пока ещё достаточно для удовлетворения потребностей человечества, однако они не безграничны, и об экономии нужно думать уже сейчас.

Особенности вторичной обработки металлов

Вторичным алюминием называют алюминиевые сплавы, полученные путем переплавки лома и отходов. В России начало производству вторичного алюминия было положено в 1928 г., когда на базе небольшоrо московского предприятия был организован завод для переработки лома и отходов цветных металлов, в том числе и алюминия [5].

В период с 1928 по 1932 г. ежегодный выпуск вторичного алюминия составлял 700-800 т. В то время уровень технологии переработки алюминиевых отходов был крайне низким, все процессы обработки и плавки выполнялись вручную. Выход металла в готовую продукцию не превышал 73-75 %. Вследствие низкого качества получаемого вторичного алюминия его в основном использовали в черной металлургии для раскисления стали.

И лишь с пуском крупных специализированных заводов (Подольского, Мценского, Сухоложского и др.) с высоким уровнем автоматизации и механизации технологических процессов выход металла в готовую продукцию повысился до 91,0-91,7%, а качество вторичных алюминиевых сплавов значительно

Рассмотрим, что именно собой представляет вторичный алюминий. В процессе плавления металлического алюминия на поверхности образуется пенистый шлак, представляющий собой смесь продуктов взаимодействия алюминия с воздухом. Смесь включает оксид и нитриды алюминия. Некоторые другие компоненты. Перед выпуском плавки и разливкой шлак удаляется [6].

В процессе удаления шлака с поверхности он уплотняется в грязеобразные комки, которые могут представлять собой как маленькие куски (не более 2,5 см в диаметре), так и агломераты с диаметром порядка 30 см. Содержание чистого металла (или сплава) в шлаке может меняться от 30 до 95% по массе, в зависимости от многих факторов: состава сплава, метода получения расплава, аккуратности удаления шлака. Считается, что в шлаке остается 1-2% общего количества поданного в переработку лома алюминия [7].

В силу высокого содержания алюминия в шлаке и постоянного

Флюсы, как правило, представляют собой смесь хлористого натрия и хлористого калия с небольшим количеством (1-5%) криолита. Флюс смешивается со шлаком, загружается во вращающиеся печи барабанного типа, нагреваемые выше температуры плавления алюминия и флюса. Солевой флюс эффективно «смачивает» неметаллические

Заводы по производству и переработки алюминия в России в результате переработки алюминийсодержащих шлаков производят более 250 000 т солевого остатка ежегодно. Выброс этих остатков в окружающую среду вызывает серьёзную критику, так как грунтовые воды выщелачивают соли из остатка. Кроме того, использование солевых флюсов приводит к образованию корродирующих паров, которые необходимо подвергать очистке.

Предложены различные процессы для выделения алюминия из печного шлака: процессы с использованием «флюсования», бесфлюсовые процессы выделения; процессы, в которых шлаковые съемы используются без дополнительной переработки в различных металлургических процессах [7].

Процесс, предложенный Д. Монтанья, США, предназначен для выделения алюминия из отходов производства, например шлаков, а также консервных, пивных банок и другой упаковки, без использования флюсов путем нагревания выше температуры плавления алюминия, но ниже 800 градусов Цельсия в атмосфере, инертной к расплавленном алюминию. После полного расплавления алюминия нагреваемые материалы аккуратно перемешиваются для агломерации расплавленного алюминия и осаждения его на дне сосуда. После этого алюминий удаляется, в печи остается инертный остаток. В качестве инертного газа обычно используется аргон [8]. Схема такого процесса показана на рисунке 2.3.1.

алюминий фольга шлак стружка

Рис. 2.3.1. Процесс бесфлюсового выделения алюминия из отходов

Шлак, получаемый при переработке расплавленного алюминия 1, подвергается размельчению в устройстве 2 (например, в барабанном измельчителе). Эта стадия может быть опущена, если шлак находится в виде мелких гранул, без больших комков, которые могут затруднить проведение последующих операций. Размолотый шлак с размером частиц около 5 см подается по линии 3 в плавильную печь 4. Печь может обогреваться любым видом топок, обеспечивающих температуру порядка 750 град., и должна иметь конструкцию, позволяющую создавать защитный слой инертного газа – аргона, вводимого по линии 5 в процессе нагревания [8].

Кроме того, печь должна иметь устройство для аккуратного перемешивания шлака после расплавления алюминия. Перемешивание может

Возможно противоположное

После окончания перемешивания алюмин

После измельчения и истирания по линии 9 шлак подается на просеивание 10, где делится на мелкую и крупную фракции. Мелкая фракция, представляющая собой в основном оксид алюминия, удаляется из процесса. Грубая фракция 12 содержит значительное количество алюминия и возвращается в печь для дополнительного выделения металла. Можно проводить процесс без размола, просеивания и стадии рециклизации, но это снижает общий выход алюминия.

В процессе алюминиевый шлак, окалина и съёмы с расплава подвергают плавлению в присутствии флюсов, содержащих хлориды натрия или калия, или их смесь в комбинации с хлоридом кальция, доля которого в составе флюса может изменяться от 1 до 50%.

Удаление шлака алюминия происходит вместе со значительным количеством расплавленного алюминия, большая часть которого включена в массу шлака и предохраняется от дальнейшего окисления. Часть металлического алюминия, однако, находится на поверхности комков и подвержена действию воздуха. В процессе удаления шлака из печи при температуре 650 град. Цельсия металлический алюминий, вступающий в контакт с воздухом, подвергается быстрому окислению. Так как в процессе окисления выделается тепло, то при работе с расплавленным и полурасплавленным алюминием возникает пламя. Эта реакция называется алюминотермией [1].

Существующие методы работы с алюминием включают процессы, использующие алюминотермию для создания высокой температуры. При этом создаются благоприятные условия для стекания алюминия и отделения его от массы шлака. Известны так же процессы, в которых используется охлаждение, позволяющее освободить включения металлического алюминия из массы шлака.

При использовании методов алюминот

Согласно другому методу, шлак, в основном оксиды и нитриды алюминия, и вкрапленный металлический алюминий быстро переносят из плавильной печи в охлаждаемый барабан; температура менее чем за 3 мин. Падает ниже 200 град., выделение алюминия происходит после полного охлаждения [3].

В большом числе известных

При флюсовании, металлический алюминий, защищенный флюсом, удаляется из шлака путем стекания или с использованием соответствующих разделяющих

Куски солевого остатка размалываются специальными машинами или вручную для выделения включений металл

Отвалы солевых остатков приводят к возникновению серьёзных

Рис. 2.3.2. Выделение алюминия и солей в процессе переработки печного шлака: 1 – подача алюминия, 2 – плавильная печь, 3 – металлический алюминий, 4 – алюминий продукт, 5 – шлак, 6 – охлаждение шлака, 7 – флюс, 8 – роторный сепаратор, 9 – охлаждение солевого остатка, 10 – солевой остаток, 11 – вода, 12 – автоклав, 13 – суспензия, 14 – просеивание, 15 – рассол, 16 – испаритель, 17 – солевая суспензия, 18 – разделитель, 19 – мелкие фракции

Так же предложен процесс безводного выделения металлического алюминия с возможностью вторичного использования солевого остатка путем многократного размалывания и сепарирования шлаков. Но данный процесс требует, для его внедрения, большие площади и достаточную близость к гигантским алюминиевым комбинатам [11].

С использованием промышленного и бытового алюминиевого лома

Обсуждение простой печи для плавки алюминия =) (подготовка и установка шихты)

Очень важным источником получения алюминия в промышленности является переработка этого сырья. Его получают путем сбора обыкновенного лома, использованных банок, фольги, промышленного лома, стружки, даже из солевых отходов и шлаков. Как видите, есть много алюминиевых отходов, готовых к переработке, так же как и их загрязнение, что является важным фактором при проектировании печи.

Сам процесс восстановления этого сырья довольно сложен из-за его разнообразия.Для получения этого металла требуется множество сложных и сложных металлургических операций. Сам процесс производства алюминия из вторсырья делится на несколько этапов:

Первым этапом после приема отходов является их механическая сортировка, которая включает:

- идентификация примесей (есть много видов алюминия)

- отделение посторонних примесей из алюминия от песка и других металлов (на этом этапе алюминий неправильной формы измельчается на более мелкие части и затем просеивается через специальные вибрационные или барабанные сита.Магнитная сепарация окончательно отделяет металл от алюминия) 9000 3

- вторичная сортировка материала

Второй этап - термическое удаление покрытий и красок с рекуперированного материала (включая различные этикетки и краски на банках). Для этого используются большие печи, в которых сжигается нежелательный материал. После обжига сырье снова просеивается.

На третьем этапе осуществляется плавка мелкодисперсных отходов. Этот процесс выполняется в тигельных или банных индукционных печах.

Четвертая фаза включает рафинирование и фильтрацию, которая включает в себя процесс очистки сырья от неметаллических примесей.

Последняя, пятая очередь - литье.

Схема получения алюминия из вторичного сырья

Схема получения алюминия из вторичного сырья

При переработке алюминия происходит сильное загрязнение красками и другими пластиками, поэтому перед переплавкой его необходимо подвергнуть термообработке. После этого важно избавиться от остаточных твердых продуктов сгорания, уменьшив тем самым загрязнение жидкого металла.Иногда во вторичном алюминии присутствует магний, и его необходимо восстанавливать. Для этого используется смесь газообразного хлора и фторида водорослей-калия.

Процесс плавки алюминиевого лома и отходов происходит в трех типах вращающихся, камерных и индукционных печах. К сожалению, во время плавки печи могут выделять вредные для окружающей среды вещества, такие как пыль, соединения металлов, хлориды, диоксины и другие органические соединения.

Наконец, при переработке алюминия существует процесс дегазации, который происходит в газоперерабатывающем оборудовании.В промышленности существует несколько методов рафинирования, но наиболее распространенным является метод барботажа, при котором очищающий газ выпускается через пористые формы и различные роторы. В конце процесса очистки происходит фильтрация.

Подавляющее большинство алюминиевого лома превращается в слитки для производства отливок путем добавления соответствующего сырья, такого как кремний, медь и магний. Некоторые заводы даже поставляют этот металл в жидкую форму в литейный цех, что позволяет сэкономить на переплавке.

Стоит добавить, что стоимость алюминия очень высока и его стоит восстанавливать из любого вида лома. Технология переработки стала очень продвинутой, и алюминий, полученный в результате переработки, не отличается по качеству от алюминия, полученного из первичного продукта.

Почему сегодня так важно извлечение алюминия? Что ж, ежегодно в мире производится около 220 миллиардов банок для напитков, и более 80% - это изделия из алюминия. Только в одной Польше ежегодно используется 400 миллионов из них.Это огромные количества, и стоимость производства этого рудного сырья в десять раз выше, чем его получение в процессе переработки. В результате в атмосферу выбрасывается меньше углекислого газа.

. Этого еще не было в моем блоге, и я очень надеюсь, что эта тема вас заинтересует. У меня нет абсолютно никакого намерения побуждать вас к смене профессии, но я хочу обратить внимание на тот факт, что деньги - иногда - буквально лежат на улице, и практически все мы можем их достать. Сбор банок и другого металлолома действительно окупается , особенно если мы ведем систематический сбор. Наконец, я также поделюсь с вами своим личным опытом.Я приглашаю.

Во-первых, некоторые очень интересные данные, о которых вы, возможно, не слышали. Ежегодно во всем мире используется около 250 миллиардов банок, более 70% которых составляют алюминиевые . Статистический Поляк покупает более 70 различных консервов каждый год - мы далеки от американцев или британцев, но вы можете видеть, насколько популярна эта упаковка в нашей стране. Вопрос в том, что с ним делать после употребления? Конечно, подавляющее большинство из них выбрасывается в мусорный бак.

В этом, конечно, нет ничего плохого, но стоит задуматься, не лучше ли собрать эти банки в одном месте (например, в подвале, гараже или на чердаке), а затем продать их на металлолом? Я знаю, вам кажется, что это игра не стоит выделки. Я тоже так думал. Пока я не заинтересовался этой темой. Я посетил магазин металлолома, работающий в моем городе, и проверил цены на различные материалы. Вот таблица с несколькими позициями - по состоянию на октябрь 2015 года, цены за килограмм :

| Материал | Медь | Латунь | Алюминий | Стальной лом |

|---|---|---|---|---|

| Закупочная цена лома | 13-17.5 злотых в зависимости от типа | 3 - 14,50 злотых в зависимости от типа | 0,20 - 8 злотых в зависимости от типа | 0,25 - 3,50 злотых в зависимости от толщины |

Меня особенно интересуют алюминиевых банок на вышеупомянутом металлоломе по цене 3,50 злотых за килограмма. Сколько их нужно собрать, чтобы получить эту сумму? Как мне сказал закупщик, килограмма банок - это примерно 55-57 штук полулитровой упаковки, например.после пива . Поэтому нас ждет немало из этой коллекции, если только кто-то не пьет банку оптом.

Поэтому комплектация банок выгодна в первую очередь тем, кто работает в ней «профессионально». Сборщики металлолома могут достичь совершенства и поразительных результатов. На вышеупомянутой свалке металлолома я обнаружил, что некоторые сборщики доставляют до 10 кг банок в день! Я не знаю, как они это делают, но они могут этим зарабатывать на жизнь.

Покупатели лома также отдельно оценивают медь в изоляции, т.е. только кабели и провода, гарантирует очень высокие цены .Ни для кого не секрет, что такие кабели чаще всего идут от воровства, но воры, зная, что на них можно заработать целое состояние, идут на риск. Таким образом, каждый год в Польше мы слышим о трагедиях, которые случаются при попытках украсть высоковольтные кабели, например, закопанные в лесах.

На чем можно заработать больше всего? Вот «лом» рекорды:

Сбор макулатуры был очень популярен в моем детстве, и тем более я был удивлен, когда позвонил в ближайший магазин, чтобы узнать текущие цены.У меня как раз была возможность отнести в хранилище около 20 килограммов газет, которые я собирал несколько лет, и я хотел от них избавиться. Сотрудник отдела закупок прямо сказал, что я не возмещу даже стоимость проезда .

Лучшие вклады, счета и предложения - декабрь 2021 г.

В настоящее время покупок макулатуры платят около 10 грошей за килограмм смешанной макулатуры и 25 грошей за газет. Цены меняются очень часто. Однако это не меняет того факта, что индивидуальный «коллекционер», который просто убирает в своем доме, не станет бить кокосы на этом деле.

То же самое и для ПЭТ-бутылок . Бесцветные стоят около 30 грошей за килограмм, фольга немного дороже. Несомненно, это может быть прибыльным, но только в том случае, если мы также будем собирать консервные банки извне.

Со стеклянными бутылками, например пивными, дело обстоит сложнее. Либо на металлургический завод (не все примут их от отдельного поставщика), либо просто в магазин.В течение некоторого времени они требовались для того, чтобы принимать от нас каждую бутылку, независимо от того, есть ли у нас квитанция или нет. За бутылку пива мы получим 70 грошей! В данном случае нет сомнений в том, что игра стоит свеч.

Если мы пьем по одному пиву каждый день после работы, а в субботу и воскресенье мы позволяем себе два, то мы собираем в среднем 38 бутылок на сумму более 26 злотых в месяц! Более 300 злотых в год. Вы, конечно, осознанно заметите, что на само пиво придется потратиться в разы больше, и не все потребляют такое количество этого напитка, но хорошо видно, что есть над чем подумать - здесь сбор бутылок действительно окупается. выключенный.

Наконец, я обещал вам , мой личный опыт . Я не собираю банки, макулатуру или бутылки, потому что мне просто негде их хранить, и я также производю небольшие количества этих материалов. Однако недавно друг попросил меня помочь ему убрать завалы (буквально) из старой мастерской и подвала. Было много металлолома, который по отдельности не представлял никакой ценности, но после того, как взял его на покупку, оказалось, что он стоит более 700 злотых (были старые двигатели, элементы усиления и даже ржавые леса).Мы разделили деньги пополам. Таким образом, , за 5 часов работы я заработал около 350 злотых и, кстати, помог своему другу. Я для себя убедился, что мусор действительно может быть очень ценным.

Что вы думаете об идее сбора металлолома? Вы когда-нибудь посещали закупочный центр, и вам удалось немного заработать? Жду ваших комментариев!

Найдите лучшую процентную ставку:

Переработка по возможности - это всегда хорошая и интересная идея, особенно когда процесс включает в себя зажигание плавильной печи и плавку нескольких сотен алюминиевых банок.

Growing Pile - это канал на YouTube, посвященный плавке и разливке самой большой груды металла, которую только можно представить. В то время как некоторые предметы превращаются в изделия из драгоценных металлов, другие - это просто куски металлолома, которые нужно превратить во что-то прекрасное.

Так как же выплавить 517 алюминиевых банок с газировкой?

На самом деле этого очень мало. Проблема только в том, что это трудоемкий процесс. После кропотливого измельчения и пересчета всех банок можно зажечь плавильную печь.

Вы замечаете, как плавится часть шлака перед добавлением алюминиевых банок. Это необходимо для выравнивания плавильного котла и предотвращения износа от чрезмерного использования. Как только шлак станет жидким и горшок заполнится, начинайте плавить банки!

Поскольку в этой крошечной плавильной печи недостаточно места для плавления 517 алюминиевых банок за раз, несколько банок прессуются и плавятся перед добавлением новых.Когда тигель наполнен, удаляются лишние примеси. Затем чистый алюминий разливают в литейные формы, где он затвердевает в слитки.

Удалите слитки, поместите больше алюминиевых банок в плавильную печь, вылейте чистый алюминий, промойте и повторите. Из-за примесей в алюминиевых банках тигель постоянно покрывается шлаком, что не дает ему изнашиваться при многократном нагревании. По прошествии того, что кажется вечностью, последние банки плавятся и превращаются в окончательные алюминиевые слитки.

Самое удивительное, что все батончики остаются очень горячими, даже если их охладить на открытом воздухе. Об этом говорит то, как легко они тают куски льда, как будто они ничто.

Как только прутки остынут, наступает время неизбежного взвешивания. Когда вы выплавите 517 алюминиевых банок из-под газировки, вы получите * бочку *… 10,75 фунтов (также дает 4,854 грамма) чистого алюминия при 15 барах! Что ж, хороший улов для 517 банок; Кроме того, вы можете продать слитки на крупную сумму за весь свой тяжелый труд.Но, учитывая, что это TheGrowingStack, отдельный слиток полируется и мастерски оформляется перед сборкой всей стопки с остальными металлическими компонентами канала.

Чтобы увидеть, как создаются другие металлические детали из растущего стека TheGrowingStack, посмотрите другие видео на их канале YouTube.

.Цветные металлы - это разговорный термин для цветных металлов и их сплавов. Это, в частности, медь, цинк, олово, свинец, алюминий, латунь, бронза.

Алюминий используется в автомобильной, судостроительной и авиационной промышленности, а также в строительстве. Кроме того, этот металл используется в производстве проводов и кабелей, банок для напитков, пищевой пленки, а также в качестве легирующей добавки при производстве латуни, бронзы и сплавов цинка.

Качество получаемого алюминия определяется по трем параметрам: содержание водорода, содержание щелочного металла, количество неметаллических включений.

- наличие других материалов: стали, свинца, железа, пластика, бумаги, стекла, а также песка, пыли, жира и остатков пищи

- повышенная влажность

- наличие остатков печатных красок, клея и лаков (примеси этого типа допускаются в процессе переработки алюминия, если их легко удалить)

Медный лом делится на две категории - новый и старый. Новый лом образуется при производстве изделий из меди или ее сплавов - его регенерация определяется как прямой переплав производственных отходов. С другой стороны, старый лом поступает из отработанных продуктов и используется в процессе вторичного рафинирования в качестве сырья для производства меди.

Лом чистой меди плавится в печи, восстанавливается и отливается в пруток. В случае загрязненного послеамортизационного лома медь должна быть подвергнута электролитическому рафинированию, чтобы получить максимально чистый металл.

Цинк восстанавливается из различных видов лома и отходов. К цинковому лому относятся: лом листового и пруткового металла, отходы производства и лом кровли и водостоков. Лом цинкового сплава полностью возвращается в производственный цикл литейных цехов. Цинковые сплавы также используются в строительстве и автомобилестроении, однако их относительно сложно восстановить из-за сочетания цинка с другими металлами и сплавами: сталью, медью и латунью. Твердый цинк получают в процессе цинкования стальных элементов.

Твердый цинк и лом цинка (и его сплавов) подвергаются первичной механической переработке, а затем огневому рафинированию и ректификации. Переработка этих материалов приводит к тому, что сырье используется для производства высококачественной цинковой белила и цинковой пыли.

Прочие отходы, такие как окалина (после отделения металлических частей), зола и пыль, используются для производства химикатов.

Лом и отходы свинца можно разделить на следующие группы: лом аккумуляторных батарей, лом чистого свинца, лом свинцового сплава, отходы и лом рафинирования и отходы, образующиеся при плавке медного концентрата.Аккумуляторный лом чаще всего используется для производства рафинированного свинца.

Предварительная обработка лома - удаление кислоты, дробление, механическое и гидромеханическое разделение на металлические части, оксиды, сульфаты свинца и пластмассы.

Обработка изолированных компонентов - шламы, содержащие оксиды и сульфаты свинца, иногда выщелачивают и используют в металлургических процессах; пластмассы разделяются на отдельные товарные продукты.Металлические детали и десульфурированный шлам выплавляются отдельно во вращающихся печах и подвергаются процессу рафинирования.

Сегодня олово извлекается из промышленных продуктов (с использованием коротких вращающихся печей и в процессах выщелачивания, электролиза и хлорирования) и при переработке оловянно-свинцовых шламов, образующихся при плавке меди. Олово также можно успешно восстановить при переработке электронного оборудования: старых компьютеров и мониторов.

1. Ежегодно во всем мире производится более 220 миллиардов банок для напитков. 81% из них - упаковка полностью из алюминия.

2. В Польше ежегодно используется около 400 миллионов алюминиевых банок.

3. Четыре тонны бокситов и 280 ГДж энергии используются для производства одной тонны алюминия. В процессе производства тонны этого металла образуется 10-15 тонн отходов, в том числе токсичных.

4. Затраты на повторное использование алюминия в десять раз ниже, чем на производство его из руды.

5. Наибольшее количество вторичной меди используется в строительном секторе.

6. В Европе перерабатывается 45% меди. Восстановление меди позволяет сэкономить энергию (85%) и значительно сократить выбросы углекислого газа в атмосферу.

7. Около 80% добываемого в мире свинца используется в производстве батарей и аккумуляторов. Подсчитано, что эти продукты на 95% перерабатываются, поэтому у свинца один из самых высоких показателей переработки среди всех обычно используемых материалов.

.УСТАНОВЛЕННЫЕ ВОПРОСЫ, НЕОБХОДИМЫЕ ДЛЯ ОЦЕНКИ

ПРЕДМЕТ «ЭКОЛОГИЯ И ПЕРЕРАБОТКА»

разработан студентами 3 курса 2009/2010 WO

1. Преимущества использования вторичного алюминия

Производство алюминия из лома по сравнению с производством алюминия из бокситов приносит значительные экологические выгоды за счет:

- 95% сокращение выбросов химических веществ (например,фторид алюминия) в процессах электролиза,

- экономия около 95% электроэнергии,

- выбросы парниковых газов ниже на 95%,

- экономия на бокситовых месторождениях - 1 тонна металлолома экономит 4 тонны руды и энергетический эквивалент 700 кг нефти

- количество твердых отходов, образующихся в процессе переработки, на 90% меньше на 1 Мг, чем количество отходов, образующихся при производстве первичного алюминия

- количество опасных отходов снижено на 100 кг / 1 мг произведенного алюминия.

2 . Z Энергозатраты при производстве первичного и вторичного алюминия

Электролиз Al2O3 - очень энергоемкий процесс. Основная стоимость производства первичного алюминия - это стоимость электроэнергии. В настоящее время для производства одного килограмма алюминия требуется в среднем 15,2 кВтч электроэнергии по сравнению с 52 кВтч / кг алюминия в 1899 году, а через сто лет это значение снизилось на 70% до 15,2 кВтч / кг алюминия.Заводы по производству первичного алюминия расположены в основном в районах, богатых энергоресурсами, будь то гидроэнергетика, уголь или природный газ. Было обнаружено [30], что 60% энергии, поставляемой в мировую алюминиевую промышленность, производится с использованием возобновляемых источников энергии, которые не влияют на выбросы парниковых газов.

3. Основные источники алюминиевого лома

Типичные источники алюминиевого лома: технологический лом, использованные банки для напитков.

(UBC), фольга, экструзионный лом, промышленный лом, стружка и старый прокат и литье

металл.Кроме того, алюминий также извлекается из соляной стяжки и шлака. Они могут появиться здесь

различные загрязнения, которые следует учитывать при выборе предварительной обработки

и в конструкции топки

4. Переработка алюминиевых банок и проблемы с этим процессом.

В США рециркуляция жестяных банок снизилась с 67% в 1990-х годах до 50% в 2002 году. Причина этого заключалась в следующем:

- снижение общественного интереса,

- снижение затрат на альтернативные процедуры (снижение затрат на полигоны)

- уменьшение веса банки, которая теперь весит на 1/3 меньше, чем в 1970 году (на 1 фунт металла требуется 33 банки вместо 21, как было 30 лет назад)

Алюминий, извлеченный из отходов, часто может включать: бумагу и пластик, стальные банки, кусочки свинца, органическую краску или покрытия.

Средняя доля алюминия в БАС составляла 124 кг на автомобиль в 2002 году, 181 кг на автомобиль в 2005 году, и ожидается, что она может достичь уровня 200 кг или даже 250 кг. Предполагается, что в 2040 году более 30% алюминиевого лома будет поступать от транспорта. Две трети алюминия, использованного в автомобильной промышленности в 2005 году, были отлитыми.

Сортировка алюминиевого лома:

- магнитная сортировка - отделение алюминиевых банок от стальных.

- брикетирование и гранулирование легкого лома (меньшие транспортные расходы и более легкая загрузка печи)

- измельчитель используется для измельчения крупных деталей алюминия

- упаковка лома низкой плотности

Удаление лакокрасочного покрытия:

Процесс удаления обрезков покрытий направлен на:

-полное удаление органических веществ с поверхности лома

- ограничение минимального окисления поверхности лома,

-снижение выбросов вредных побочных продуктов (ЛОС, диоксинов / фуранов и NOx).

- с учетом теплотворной способности органического материала этот процесс происходит самопроизвольно после инициирования

-минимальные инвестиционные и эксплуатационные расходы.

Масс-спектроскопия выхлопных газов, образующихся при термическом разложении покрытия в инертной атмосфере, показала образование большого количества химических соединений, включая значительные количества бензола, толуола, фенола, стирола, бензальдегида, октилфталатов и бис-фенола-А. .

При образовании летучих органических соединений на поверхности остается осадок, который называется обугливанием (отбеливающий уголь).

Утилизация - организованная деятельность, заключающаяся в извлечении из автомобиля всех частей и узлов, полезных для дальнейшего использования и предназначенных для вторичной переработки.