Научно-производственная фирма «Плазмацентр» оказывает услугу плазменного напыления для защитной обработки металлических изделий. Инновационная система воздействия на покрытие металла позволяет придать изделию множество эксплуатационных положительных качеств — прочность, жароустойчивость, высокую сопротивляемость к истиранию и изнашиванию, стойкость к коррозии. Плазменное напыление, цена за которое является достаточно выгодной для частных лиц и крупных компаний — это наиболее современный, действенный и быстрый способ реставрации деталей различных рабочих механизмов.

В процессе плазменно порошкового напыления на поверхность обрабатываемого изделия раскаленной плазменной струей наносится равномерное порошковое покрытие, которое благодаря высокой скорости подачи получает прочное сцепление с поверхностью базового металла. Данный способ обработки подходит для напыления предметов любой формы и габаритов, плазменную защитную обработку возможно проводить даже в сложных производственных условиях. Восстановление формы и внешнего покрытия деталей с помощью вакуумного плазменного напыления отличается высокой точностью выполнения и отсутствием каких-либо погрешностей, дефектов, наплывов.

Операция по нанесению покрытия, проходящая в вакуумной среде, имеет несколько преимуществ. Если состав, предназначенный для нанесения защиты, несет множество функций, и, соответственно, состоит из нескольких компонентов, то безвоздушная среда не дает им возможности расслаиваться и оседать на подложке в сегрегационном состоянии. В вакуумной среде допустимо применение пластичных шнуровых материалов, которые соединяют ингредиенты порошка между собой, а при выпадении на обрабатываемую поверхность испаряются, оставляя только слой защитного состава.

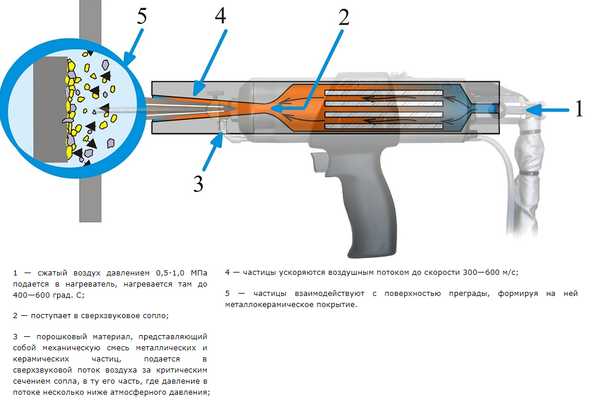

В пространстве вакуума нагретый металл превращается в пар и передается к области предполагаемого напыления с помощью сжатого воздуха. Порошок, состоящий из сплавов защитного действия, подается к поверхности в виде конусообразной струи микрочастиц, которые мгновенно оседают на плоскости и остывают, образуя надежное молекулярное сцепление. Именно микроскопические размеры частиц обеспечивают монолитное соединение основания и напыляемого слоя, защищая обработанный материал в процессе эксплуатации от растрескивания, сколов, оплавления, коррозии.

Для обработки сложных металлов вакуум необходим для того, чтобы снизить показатели давления, требующиеся для напыления микрочастиц. Сниженное давление в вакуумной среде позволяет увеличить скорость напыляемого потока, не меняя при этом другие параметры выполнения процедуры — за счет большей скорости напыления адгезия защитных микрочастиц и поверхности обрабатываемой детали становится сильнее.

Технология восстановления плазменным напылением от компании «Плазмацентр» основана на индивидуальном подходе к выполнению задач. В зависимости от сложности конструкции, нуждающейся в напылении, методы работы нашего научно-производственного центра варьируются с учетом всех нюансов конкретного задания — специалисты тщательно контролируют дистанцию при напылении, температуру нагрева порошкового состава, обеспечивают подготовку и очистку покрытия от посторонних слоев. Соблюдение оптимальных условий плазменного напыления покрытий гарантирует качественный результат выполнения металлообработки — обеспечение требуемой для нанесения дозы материала и необходимого слоя изделия. Для осуществления качественных показателей проведенной обработки оборудование для плазменного напыления металлов подвергается регулярному обслуживанию, контролю функционирования и очистке всех систем.

«Плазмацентр» предлагаетСвяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту: [email protected]

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

ПК «Промцентр» оказывает услуги Плазменного напыления металла: валов, осей, втулок, штоков гидроцилиндров и т. п.

Нанесение особопрочного антикоррозионного износостойкого покрытия (титан, никель, керамика, нержавеющая сталь и т. д.) на быстроизнашиваемые детали землеобрабатывающего, бурового оборудования, шнеки, двигатели внутреннего сгорания, водометы скутеров, рулевые рейки, оборудование работающего с гидрообразивным износом, плунжеры насосов, восстановление посадочных мест подшипников в щитах и на валах любых электродвигателей. Защита от кавитации рабочих колес и корпусов центробежных насосов.

Сущность плазменного напыления состоит в нанесении покрытия из отдельных частиц порошкового материала, нагретого и ускоренного с помощью высокотемпературной плазменной струи. Это позволяет многократно повысить эксплуатационные свойства детали или восстановить её первоначальный размер.

Восстановление посадочных мест

Применение плазменного напыления металлов позволяет восстановить посадочные места в под подшипники, например в щитах и на валах любых электродвигателей.

Нанесение защитного покрытия

Особо прочное антикоррозионное износостойкое покрытие (титан, никель керамика, нержавеющая сталь и др.) многократно повышает эксплуатационные свойства быстроснашиваемых деталей.

Защита от кавитации

Напыляемые покрытия обеспечивают надёжную защиту и высокий ресурс работы для рабочих колёс и корпусов центробежных насосов.

Восстановление поврежденных и изношенных поверхностей

Использование передовых технологий позволяет нам восстанавливать любые валы, оси, ступицы, штоки, гидроцилиндры и другие детали.

Для нанесения керамических покрытий можно пользоваться также методом плазменно-дугового напыления. [c.648]

К первому типу обычно относят соединение материалов (сварка, пайка) обработка поверхности материалов и изделий (наплавка, напыление, формование, резка, строжка, полировка, насыщение поверхностного слоя металла, например азотирование, обработка камня, буренке горных пород и т. д.) улучшение физико-химических свойств материалов (переплав, зонная плавка, выращивание монокристаллов 134], плазменно-дуговое рафинирование металлов) получение качественных материалов (плавка, получение сферических и ультрадисперсных порошков) и процессы, связанные с использованием плазмы как источника мощного излучения. [c.8]

Наиболее широкое распространение получил дуговой разряд, зажигаемый между электродом и обрабатываемым материалом, особенно в процессах сварки, резки (рис. 2), наплавки, напыления, строжки, плавки (рис. 4), плазменно-дугового переплава (рис. 3). Струйные плазмотроны нашли применение в процессах нанесения покрытий, обработки дисперсных материалов, в плазмохимии. В настоящее время существует большое количество способов возбуждения и стабилизации дугового разряда и особенно способов стабилизации положения столба дуги и ее электродных участков как на постоянном, так и на переменном токах. [c.21]

Высокотемпературное напыление материалов применяют для восстановления изношенных поверхностей, создания различных видов покрытий (декоративных, противокоррозионных, жаростойких, антифрикционных и др,), заделки трещин на корпусных деталях, выравнивания поверхностей деталей из тонколистового материала и т. д. По виду источника тепла для расплавления материалов имеется газопламенное, электродуговое, плазменно-дуговое и другие способы напыления. [c.67]

Валы двигателей ЯМЗ-236, ЯМЗ-238 трудно поддаются наплавке под флюсом из-за образования трещин вследствие достаточно высокого содержания углерода в стали 50Г. Поэтому валы этих двигателей можно восстанавливать газовой металлизацией, а еще целесообразнее — плазменно-дуговой металлизацией с использованием для напыления порошкообразной проволоки из твердых сплавов. [c.362]

В зависимости от источника нагрева различают три основных способа напыления газопламенный, дуговую металлизацию и плазменно-дуговой. [c.469]

Поиск принципиально новых научных и технических решений, обеспечивающих существенное расширение перечня материалов, поддающихся обработке высокотемпературным распылением, и, главное, повышение качества напыленного материала и улучшение его сцепления с защищаемой деталью. Решающая роль в этом направлении принадлежит разработкам новых способов напыления плазменного, детонационного, взрывающимися проволочками, напыления в контролируемой атмосфере и др. Наиболее развито напыление с использованием плазменно-дуговых источников нагрева, позволяющее обрабатывать практически любые материалы. Наряду с расширением перечня обрабатываемых материалов характерно существенное улучшение свойств наносимого материала с приближением их к свойствам исходного материала. [c.7]

Плазменно-дуговое напыление [c.288]

Это необходимо учитывать при разработке дугового или плазменного напыления порошков на поверхность детали. [c.306]

Рассматриваются некоторые свойства, определяющие области применения различных тугоплавких покрытий, нанесенных на углеродные материалы плазменным напылением, газофазным, химическим и электрохимическим методами. Показано, что покрытие из двуокиси циркония, получаемое путем нанесения на графит методом аргоно-дуговой наплавки циркония и окислением последнего в кислороде, отличается высокой термостойкостью, определяемой металлическими прожилками циркония в двуокиси, а также наличием пластичного металлического слоя, демпфирующего напряжения, возникающие в окисной плевке при эксплуатации. Метод газофазного осаждения может быть использован для нанесения различных тугоплавких покрытий как на графитовые изделия, так и в качестве барьерных на углеродные волокна при этом толщина покрытия определяется его назначением. Путем химического и последующего электрохимического наращивания, например меди на углеродные волокна, возможно получение композиции медь—углеродное волокно с содержанием волоков 20—50 об.%. [c.264]

Из всех методов газотермического напыления (газопламенного, электродугового, высокочастотного и др.) для целей получения композиционных материалов наиболее широко используют — метод и аппаратуру плазменного напыления. В аппаратах плазменного типа для плавления и распыления материала покрытия используется струя дуговой плазмы, представляюш,ая собой поток газообразного вещества, состоящего из свободных электронов, положительных ионов и нейтральных атомов. Плазменную струю получают путем вдувания плазмообразующего газа (аргона, гелия, азота, водорода и их смесп) в электрическую дугу, возбуждаемую между двумя электродами. Напыляемый материал подается в плазменную горелку либо в виде проволоки, либо в виде порошка. Принципиальные схемы устройства головок плазменных горелок показаны на рис. 75. В головке, представленной на рис. 75, а, напыляемый порошок вводится в дуговую плазму, образуемую между вольфрамовым электродом (катодом) и соплом (анодом). В головке, представленной на рис. 75, б, сопло остается электрически нейтральным, а дуговой разряд возникает между вольфрамовым электродом горелки и напыляемой проволокой, которая является расходуемым анодом [36]. [c.170]

Плазменное напыление с помощью дуговых плазматронов. [c.107]

Вольфрамовые электроды применяются при дуговой сварке в инертных газах — аргоне и гелии, а также при плазменных процессах сварки и резки, наплавки и напыления. Их выпускают в соответствии с ГОСТ 23949—80 из чистого вольфрама и вольфрама с активирующими присадками (диоксид тория, оксиды лантана и иттрия). Размеры электродов, предельные отклонения и химический состав должны соответствовать указанным в табл. 4.6. [c.90]

Металлизационные покрытия получают нанесением металла в виде порошка или проволоки, расплавленного электродуговым, газопламенным или плазменным способом, с использованием газопламенных металлизаторов МГИ-2 (табл. 3,31) и МГИ-4, электро-дуговых ЭМ-10 (табл. 3.32) и ЭМ-14 [31 ]. Требуемая толщина покрытия достигается за несколько проходов. Оптимальная толщина одного слоя — 0,05—0,06 мм. При нанесении толстослойных покрытий необходимо делать перерывы между напылением слоев, так как температура покрытия не должна превышать 100 °С. [c.237]

При напылении деталей их устанавливают в вакуумную камеру и создают в ней рабочий вакуум через патрубок 1, который соединен с вакуумным насосом. Подводят к катоду и аноду напряжение от источников питания. Электродом поджига возбуждают электрическую дугу. Под действием дугового разряда материал катода переходит в плазменное состояние. Металлическая плазма под действием магнитного поля соленоида ускоряется в ее движении к деталям, на которые подан отрицательный потенциал. [c.123]

Технологически струя плазмы близка к газосварочному пламени, отличаясь более высокой температурой. Плазменной струей или факелом можно осуществлять различные виды обработки сварку, резку, напыление пайку, термообработку и т. п., причем можно обрабатывать как металл, так и неметаллические материалы — стекла, керамику и пр. Плазма может быть получена различными способами, самый простой и распространенный из них нагрев газа в дуговом разряде. [c.368]

Плазменные покрытия. Предпосылкой применения дуговой плазмы в качестве источника нагрева явилась возможность выделения из разрядного промежутка потока ионизированных частиц с высокими температурами, скоростью и энтальпией. В настоящее время разработано много конструкций плазмотронов, обеспечивающих получение потока термической плазмы в непрерывном режиме, с принудительным движением плазмообразующего газа через электрическую дугу. Получаемый таким образом поток плазмы характеризуется следующими энергетическими показателями температура в ядре потока 5000—10 000° К, скорость струи 300—600 м/сек, коэффициент теплопередачи 5000 ккал/см . С учетом этих параметров, а также возможности поддержания при напылении безокислительной среды плазменный метод дает возможность напыления любых кислородных и бескислородных тугоплавких соединений. [c.9]

Для напыления таких тугоплавких металлов, как молибде , вол 1фрам, титан и др., в последнее время предложены плазмет -но-дуговой и ракетный методы металлизации. Схема плазменно-дуговой горелки приведена на рис. 215. Металл в виде проволоки или порошка подается в пистолет пр 1 помощи подающего [c.323]

Влияние поверхности раздела на поперечную прочность композитов А16061—25% борсик исследовали Кляйн и др. [12]. Композиты были приготовлены горячим прессованием лент, полученных путем плазменного дугового напыления, с волокнами диаметром 140 мкм. После предварительной термической обработки при 811 К (для изменения состояния поверхности раздела) образцы композита закаливали в воду и подвергали старению при 450 К (обработка Т-6 ) или выдерживали в течение 2 ч при 700 К, медленно охлаждали до 450 К и выдерживали при этой температуре 7 ч (обработка О ). Выдержка при 450 К предназначалась как для снятия остаточных напряжений, так и для ст-арения закаленных образцов. [c.224]

К газотермическому напылению относят методы, при которых распыляемый материал нагревается до температуры плавления п образовавшийся двухфазный газопорошковый поток переносится на поверхность изделия. Это процессы плазменного напыления, электро-дуговой металлизации, газопламенного напыления (непрерывные методы) и детонационно-газовый метод нанесения покрытий (импульсный метод). Покрытия формируются из частиц размером в десятки микромиллиметров. Термическим методом покрытие можно наносить также в вакуумной технологической камере (термовакуумное напыление), при этом материал покрытия нагревают до состояния пара, и паровой поток конденсируется на поверхности изделия. При использовании этих методов покрытие образуется из атомов или молекул вещества, а в некоторых случаях (электронно-лучевое плазменное, с помощью плазменных испарителей) — из ноиов испаряемого материала. Следует отметить, что чем выше степень ионизации потока вещества, тем выше качество покрытий. [c.138]

Технология металлизации весьма разнообразна и сводится к следующим вариантам а) нанесение на поверхность керамики пасты, состоящей из тонкодисперсного металла на органической связке, с последующим вжиганием б) нанесение на поверхность изделия соли металла (например, АдгСОз) в смеси с восстановителем с последующим вжиганием в) путем пламенного или плазменного (дугового) напыления разогретых до температуры выше Гпл металла и конденсации их на поверхности керамики. Особенно перспективна для нанесе- [c.84]

Для защиты от высокочастотного шума при плазменном напылении металлов применяют наружные антиплазменно-дуговой резке уши защищают от шума ультратонкой ватой в виде тампонов или применяют противошумные тампоны типа ПГФПП15 (ВТУ 2-813-62-002). [c.270]

В Основных направлениях развития народного хозяйства СССР на 1976 —1980 годы , принятых XXV съездом КПСС, особое внимание уделено техническому перевооружению всех отраслей народного хозяйства. В частности, рекомендуется особое внимание уделить разработке и внедрению оборудования для принципиально новых технологических процессов. В настоящее время все большее значение начинают приобретать новые технологические процессы и установки, основанные на применении низкотемпературной плазмы. Хорошо зарекомендовали себя плазменная и микроплаз-менная сварка, резка и наплавка сжатой дугой, напыление покрытий с помощью Электр оду говых плазмотронов, плазменно-дуговой переплав металлов, сфероидизация и дисперсизация порошков. [c.3]

Материалы для напыления. Для плазменно-дуговой металлизации материалами для напыления могут быть любые тугоплавкие металлы в виде проволоки или порошка, но могут использоваться и среднеуглеродистые и легированные проволоки типа Нп-40, Нп-ЗОХГСА, Нп-ЗХ13 и др. В условиях авторемонтных предприятий в качестве тугоплавких материалов может применяться сплав типа ВЗК (стеллит) или сормайт, обладающий высокими износостойкостью и коррозионной стойкостью. [c.262]

Прочность сцепления покрытий плазменно-дуговой металлизации, полученных напылением трубчатой проволоки Меко-405, из алюминия и углеродистой стали 10 со сталью 20, составляют 1,67—2,21 кгс/мм (16,7—22,1 МПа) [30], а из углеродистой проволоки типа У-7, У-8 со сталью 45 3,0—3,25 кгс/мм (30,0—32,5 МПа). [c.267]

Вторая проблема — оптимизация физико-химических и металлургических условий, обеспечивающих наивысшее качество обработки материалов. Процессы газопламенной обработки представляют собой далеко не простые объекты для физического моделирования и построения математических моделей. В настоящее время сделаны лишь первые шаги по разработке физических и газогидродинамических моделей некоторых процессов, например кислородной и плазменно-дуговой резки, напыления материалов на поверхности изделий и т. д. В будущем должны быть созданы замкнутые системы управления и контроля за ходом физикохимических реакций, тепловых процессов и т. д. при сварке, резке и напылении материалов. В этих системах необходимо предусмотреть устройства для сбора и обработки информации о данном технологическом процессе, а также оптимизации выдаваемых управляющих воздействий на параметры процесса, получаемых с помощью электронно-вычислительных систем. Проблема, безусловно, весьма сложная, но решение ее будет, несомненно, способствовать дальнейшему прогрессу газопламенной техники. [c.250]

В последние годы в целях повышения износостойкости стали применять материалы на никелевой основе для поверхностного армирования методами плазменного и газоплазменного напыления и плазменно-дуговой наплавки. Ниже рассмотрены наиболее широко применяемые сплавы на основе железа. Условия воздействия на металл абразивной среды и разрушение его металлической поверхности предопределяют необходимый состав, микростроение, фазовое состояние и сзойства наплавленного металла. [c.314]

Плазменное напыление — это метод нанесения покрытий, в котором для расплавления напыляемого материала используется низкотемпературная плазма (рис. 2.9.48). Для получения плазмы используют два типа горелок плазменно-дуговые и плазменно-струйные. В плазменно-дуговой горелке электрическая дуга горит между анодом-деталью и катодом, изготовленным из вольфрама или вольфрамового сплава, содержащего приблизительно 2 % тория. Дугу стабилизирует закрученный поток рабочего газа, истекающий из сопла горелки. В плазменноструйной горелке дуга образуется между вольфрамовым катодом и анодом, которым является медное, охлаждаемое водой сопло. [c.421]

Материал Электродуговое напыление из проволоки Ацетилено-кисло-родное напыление порошка Плазменно-дуговое напыление [c.289]

Принципиально новым методом из1 о-товления деталей является плазменное напыление. В камеру плазмотро11а подается порошкообразный конструкционный материал и одновременно инертный газ под высоким давлением. Под действием дугового разряда конструкционный материал плавится и переходит [c.415]

Принщ1пиально новым методом изготовления деталей является плазменное напыление с целью получения заданных размеров. В камеру плазмотрона подаются порошкообразный конструкционный материал и одновременно инертный газ под высоким давлением. Под действием дугового разряда конструкционный материал плавится и переходит в состояние плазмы. Струя плазмы сжимается в плазмотроне плазмообразующим газом. Выходя из сопла, струя плазмы направляется на обрабатываемую заготовку. Системы вертикальной и горизонтальной разверток обеспечивают перемещение струи по поверхности обработки. [c.455]

ГОСТ 23949-80 "Электроды вольфрамовые сварочные неплавящие-ся" распространяется на электроды из чистого вольфрама марки ЭВЧ, вольфрама с присадкой оксида лантана марки ЭВИ-1, ЭВИ-2 и ЭВИ-3 и вольфрама с присадкой двуокиси тория марки ЭВТ-15. Эти электроды предназначены для дуговой сварки неплавящимся электродом в среде инертных газов, а также для плазменных процессов сварки, резки, наплавки и напыления. В ГОСТе приводится химический состав электродов, требования к поверхности и методы испытаний. Электроды диметром 0,5 мм выпускают в мотках, а электроды диаметром 1. .. 10 мм выпускают прутками длиной 75, 150, 200 и 300 мм. [c.62]

На рис. 49, а приведена микроструктура бездиффузи-онного спая, полученного при напылении никеля на железо. Для сравнения приведена микроструктура шва при пайке железа никелем с обычными выдержками (рис. 49, б). Плазменное напыление производилось независимой дуговой плазмой, расстояние между срезом сопла и поверхностью основного металла выбирали таким, чтобы частицы падали в расплавленном состоянии, но без существенного перегрева. Как показывает микроструктура, между железом и никелем в случае бездиф-фузионного спая имеется резкая граница раздела, а в отдельных местах отсутствует спай, т. е. соединение имеется лишь в отдельных точках. [c.114]

Развитие генераторов водороднр-кислород-ной смеси эффективно по пути совершенствования их конструкции — снижения массы газогенераторов производительностью более 1,7 м /ч с 300 до 100 кг разработки газогенераторов с раздельным получением водорода и кислорода. Эта тенденция обусловлена необходимостью и возможностью существенного расширения технологических свойств водородо-кислород-ного пламени, например, при использовании водорода в комбинации с другими газами в процессе плазменной обработки, в дуговых методах нагрева для интенсификации процессов сварки, резки, напыления. [c.326]

Напыление применяют в целях компенсации износа наружных и внутренних цилиндрических поверхностей деталей. Сущность способа напыления состоит в нанесении струей сжатого газа предварительно расплавленного металла на подготовленную изношенную поверхность восстанавливаемых деталей. При ударе о поверхность детали мелкие частицы распыленного металла деформируются, внедряются в ее поры и неровности, образуя покрытие. В зависимости от вида тепловой энергии, используемой в аппаратах для напыления, различают способы напыления газопламенный, элект-родуговой, высокочастотный, детанационный, плазменный. Газопламенное напыление осуществляется с помощью специальных аппаратов, в которых плавление напыляемого металла осуществляется ацителено-кислородным пламенем, а распыление — струей сжатого воздуха. В качестве напыляемого материала при газопламенном напылении используют также металлические порошки, поступающие в горелку с помощью сжатого воздуха (газа). Электро-дуговое напыление производится аппаратами, в которых металл плавится электрической дугой, горящей между двумя проволоками, а распыление — струей сжатого воздуха. Высокочастотное напыление происходит путем индукционного нагрева проволоки, как материала покрытия, сопровождаемого распылением струей сжатого воздуха. Головка высокочастотного аппарата имеет индуктор, питаемый от генератора тока высокой частоты и концентратор тока, который обеспечивает плавление проволоки на небольшом участке ее длины. При детонационном способе напыления, расплавление металла, его распыление и перенос на поверхность детали достигается за счет энергии взрыва смеси газов ацетилена и кислорода. Процесс напыления покрытий всеми применяемыми способами включает подготовку детали к напылению, непосредственно нанесение покрытия и обработку детали после операции напыления. [c.387]

Применяя низкотемпературную плазму, можно наносить покрытия практически из всех материалов, которые в плазменной струе не сублимируют и не претерпевают интенсивного разложения. Нанесение износостойких, антифрикционных, коррозионно- и жаростойких покрытий плазменным напылением значительно расширяет круг применяемых материалов и улучшает качество покрытий, получаемых газотермическим напылением. Следует отметить, что некоторые тугоплавкие металлы и керамические материалы можно нанести только плазменным методом. Этот метод получает все большее развитие и применение в промышленности. [c.139]

Восстановление изношенных валов насосов методом плазменного напыления имеет ряд преимуществ огромное тепловое воздействие на обрабатываемую поверхность вала и уменьшение деформации последнего минимальная глубина проплавления, что обеспечивает незначительное перемешивание основного металла с металлом покрытия и достижение физикомеханических свойств покрытия, близких к свойствам напыляемого порошкового материала возможность нанесения на изношенную поверхность порошков различных составов и получения покрытий с заданными физико-механическими свойствами экономия материальных средств в результате получения покрытия с минимальными припусками на последующ>то механическую обработку [11]. [c.57]

К газотермическому напылению относят методы, при которых распыляемый материал нагревается до температуры плавления и образовавшийся двухфазный газопорошковый поток переносится на поверхность изделия. Это процессы плазменного напыления, электродуговой металлизации, газопламенного напыления (непрерывные методы) и детонационно-газовый метод нанесения покрытий (импульсный метод). Покрытия формируются из частиц размером в десятки микромиллиметров. Термическим методом покрытие можно наносить также в вакуумной технологической камере (термовакуумное напыление), при этом материал покрытия нагревают до состояния пара, и паровой поток конденсируется иа поверхности изделия. При использовании этих методов покрытие образуется из атомов или молекул вещества, а в некоторых случаях (электро.нно-лучевое плазменное, с помощью плазменных испарителей) — из ноиов испаряемого материала. Следует отметить, что чем выше степень ионизации потока вещества, тем выше качество покрытий. [c.138]

За рубежом широкое применение получили универсальные установки плазменного напыления, обеспечивающие режим напыления с заданными параметрами. [c.61]

Методами комбинационного рассеяния света и фотолюминесценции исследованы образцы графита с разупорядоченной кристаллической структурой. Исследован широкий набор образцов, полученных различными технологическими методами - облученный графит, углеродные пленки полученные разложением углеводородов и плазменным напылением, методом анодного травления впервые получен пористый графит и др. [c.144]

Керамические покрытия — это покрытия из высокоплавких металлов, окислов и карбидов, полученные с использованием плазменного напыления. Наиболее распространенными керамическими покрытиями являются покрытия из окиси алюминия, двуокиси циркония, карбида вольфрама. Такие покрытия можно использовать для защиты деталей, подверженных воздействию расплавленных металлов и стекла, повышения жаростойкости деталей, изготовленных из углеродистых сталей, повышения износостойкости. Технология плазменного напыления позволяет получать керамические покрытия толщиной до 1,0 мм. [c.130]

Характеристика различных установок для плазменного напыления дана в табл. 2.9. [c.61]

В последние годы широко применяют металлизационный метод плазменного напыления, позволяющий наносить любые материаль , в том числе тугоплавкие металлы и окислы, создавая покрытия с заданными эксплуатационными свойствами износостойкие, коррозионно-стойкие, жаростойкие, электроизоляционные и др, [c.110]

Такая система покрытий обеспечивает защиту стальной основы от водородного охрупчивания и коррозии и изнашивания гидро- или газоабразивным потоком. Двухслойное покрытие с наружным слоем, состоящим в основном из окиси алюминия, можно получать последовательным плазменным напылением с плавным переходом от А1 к А12 О3 или окислением части нанесенного алюминиевого покрытия. При этом окисление можно проводить твердым анодированием, анодным оксидированием, ионной имплантацией, окислением в тлеющем разряде и другими методами. [c.111]

Универсальная установка А1612.У4 "Киев-4 для плазменного напыления состоит из источника питания, плазмотрона, газоприготовительной станции и порошкового дозатора дискового типа. Источник питания имеет три регулируемые ступени силы тока дуги (100, 200, 300 А). В установках использованы горелки ПГ-1Р и ПГ2Р, характеристики которых соответствуют вольт-амперным характеристикам источника питания вспомогательной и основной дуг. В качестве плазмообразующих газов применяют дешевые смеси метана (пропана, бутана) с воздухом, что повышает мощность установки и снижает стоимость процесса напыления. [c.59]

Если данные металлы, например Ре, Мо, не могут дать соединений, удовлетворяющих этим требованиям, то необходимо наносить слои других металлов или соединений, используя плазменное напыление, вакуумное электронно-лучевое плазменное напыление и другие методы. Однако при этом также возникают проблемы адгезии слоя на металле, различных коэффициентов термического расширения и т. д. [c.530]

При плазменном напылении применяют главным образом вольфрамовые электроды, марки которых приведены в табл. 2.10. Чистый вольфрам в качестве катода использовать нецелесообразно, так как он обладает сравнительно высоким значением работы выхода, и для получения требуемой электронной эмиссии его необходимо нафевать до высоких температур, что нередко служит причиной его разрушения. Для снижения работы выхода и повышения стойкости катода в последний добавляют активирующие присадки - оксид тория (Т11О2), оксид лантана (ЬаОз) и другие, которые понижают работу выхода до 2,7 -3,3 эВ. Вследствие этого облегчается ионизация атомов указанных присадок, уменьшается температура столба плазменной дуги в прикатодной области, что в конечном счете способствует улучшению зажигания и повышению стабильности горения сжатой дуги. [c.62]

Плазменное напыление химически стойких материалов с последующей пропиткой [c.127]

Плазменное напыление проводили порошком фракций 60 80 мкм, микро твердость получаемого покрытия была 1800 МПа, [c.111]

Далее рассмотрены образцы покрытий, полученных плазменным напылением. [c.32]

Основными преимуществами плазменного напыления (кроме возможности его применения для тугоплавких материалов) являются уменьшение пористости покрытия и увеличения сцепления (адгезии) с основным слоем при отсутствии значительного нагревания основного материала. Можно легко получить пористость в пределах 1—10%, а адгезию — порядка 30 МН/м . Плазменное напыление обходится дороже, чем газопламенное или электродуговое. [c.81]

Развитие технологии плазменного напыления, расширение потребностей практики вызывают необходимость разработки новых порошковых материалов для покрытий, среди которых наиболее важными иа современном этапе являются композиционные. [c.139]

Плазменное напыление покрытий. ... [c.4]

ПЛАЗМЕННОЕ НАПЫЛЕНИЕ ПОКРЫТИИ [c.139]

Так, например, хром и никель в нержавеющих сталях, диффундируя к поверхности, образуют оксидный слой, содержащий шпинель Ni r204 и частично шпинель РеСггО . Оксидный слой такого состава оказывается более устойчивым, чем просто оксид СГ2О3, образующийся на поверхности чистого хрома. Поверхностное легирование представляет собой насыщение поверхности данного сплава металлом, обладающим прочным оксидным слоем, — аллитирование, хромирование, силицирование и т. д. Оно осуществляется диффузионным путем из газовой фазы, содержащей пары или летучие соединения легирующего компонента, или нанесением слоя этого металла вакуумным напылением, плазменным напылением или даже наплавкой, но обязательно с последующей термообработкой изделия. При нанесении на поверхность данного металла легирующего компонента возможно образование между ними интерметаллидов. [c.540]

Метод плазменного напыления применяется для придания поверхности деталей, различных конструкций, машин и приборов таких свойств, как износостойкость, жаростойкость, коррозионная устойчивость, а также тепло- и электроизоляционных свойств. Разнообразие применяемых покрытий позволяет использовать нх в различных отраслях машиностроения, в авиации, ракетной технике, энергетике (в том числе атомной), металлургии, химической и нефтяной промышленности, электронике, радио- и приборостроении. Терморегулирующие плазменные покрытия применяют для космических летательных аппаратов. Большой практический интерес представляет использование покрытий для защиты от коррозии труб большого диаметра. [c.140]

При плазменном напылении оксиды используют в виде порошка, что дает возможность получения сложных по составу и свойствам покрытий. [c.158]

Для изготовления прямонакальных катодов методом плазменного напыления гексаборидов на молибденовую подложку была разработана технология получения бездефектных гранул из гексаборида лантана и проведены исследования твердофазного взаимодействия гексаборида с тугоплавкими металлами и соединениями с целью подбора переходного слоя. [c.81]

Изделия из порошков Б. изготавливают спеканием предварительно спрессованных заготовок или горячим прессованием. Покрытия из Б. иа разл. подложках получают методом осаждения из газовой фазы при взаимод. галогенидов металлов и бора, плазменного напыления порошков и др. [c.304]

Для плазменного напыления серийно выпускают установки двух типов УПУ и УМП. Плазменные установки типа УПУ (УПУ-ЗМ, УПУ-ЗД) предназначены для напыления покрытий из порошковых и проволочных материалов. Они укомплектованы источником питания ИПН-160/600 или ИПН-160-111. Последний поставляют в комплекте с установкой УПУ-ЗД. Селеновый выпрямитель в нем заменен кремниевым. Установка УПУ-ЗД снабжена двумя плазмотронами ПП-25 - для напыления порошком и ПМ-25 - для напыления проволокой. Установки типа УМП (УМП-5-68, УМП-6) предназначены для напыления только порошковых материалов. Установку УМП-5-68 поставляют без источника питания. Установка УМП-6 укомплектована тремя сварочными преобразователями ПД-502У2, ь ото-рые позволяют в широких пределах изменять напряжение, подводимое к плазмотрону, и обеспечивать требуемый режим его работы. Установки можно применять для напыления наружных и внутренних поверхностей цилиндрических деталей, а также поверхностей плоских деталей. [c.59]

В Уральском научно-исследовательском трубном институте (УралНИТИ) разработан технологический процесс горизонтального эмалнроваЕШя труб, основанный на электростатическом и плазменном напылении порошкообразных эмалей. Как показали испытания, проведенные в УралНИТИ (табл. 14), эмалевые покрытия, полученные электростатическим и плазменным способами, по своим свойствам не уступают традиционным шликерным покрытиям. Они обладают большей сплошностью, лучшим сцеплением с металлом и другими более высокими показателями физико-механических и эксплуатационных свойств [c.98]

Были гфоведены эксперименты по применению таких покрытий. Испытывали покрытия из кремния, смеси кремиия и кварца (в соотношении 1 1) и кварца, нанесенные ка металлические образцы методом плазменного напыления. [c.120]

В покрытиях, полученных плазменным напылением, сцепление с подложкой осуществляется преимущественно за счет механического контакта высокотемпературных фаз (Сгз ., Ре512, Рез1) с углеродом. Проведение напыления в струе воздуха или азота, приводит к появлению нитрида Ре М в переходном слое. [c.32]

Определения величин силы адгезии пека к различным металлам и масс СО, образующихся на поверхности металла разной степени обработки, показали, что прочность адгезионного сцепления пека с металлом и масса СО уменьшаются по мере увеличения чистоты обработки их поверхности. К тако10г же эффекту ведет покрытие металла неметаллическими материалами методом-плазменного напыления. В этом случае масса СО уменьшается в несколько раэ. [c.98]

Плазменное напыление схоже с процессом электродугового напыления тем, что для плавления и распыления подаваемого металла используется электрическая дуга постоянного тока. В данном случае дуга представляет собой ионизированную газовую плазму, образующуюся между электродами металла, охлаждаемыми водой. Электроды в этом процессе не расходуются. В плазменном металлизаторе точечный вольфрамовый катод, охлаждаемый водой, установлен концентрически у основания соплообразного охлаждаемого водой медного анода. Подаваемый газ под углом поступает сзади в кольцевой между-электродный зазор, ионизируется и образует дугу. Поток газа выталкивает дугу в отверстие сопла, где спиральный поток создает концентрацию тепла в центре плазменной дуги. Благодаря очень высокому температурному градиенту, образуемому при этом расположении дуги, температура в центре достигает 20000° С. Температура стенки сопла составляет 250° С. Металл для покрытия в виде порошка подается во втором потоке газа и радиально впрыскивается в сопло металлизатора. Частицы металла, проходя через плазменную дугу, плавятся, распыляются и выводятся из сопла под действием потока газа. [c.80]

При плазменном напылении материал покрытия в виде порошка или проволоки вводят в плазменную струю, где он интенсивно нагревается, плавится, распыляется сформированный поток частрщ направляется на подложку, и при взаимодействии с поверхностью образуется покрытие. [c.139]

Ионное осаждение в вакууме отличается от предыдущего метода тем, что пары осаждаемого металла или сплава ионизируются в плазме тлеющего разряда, в котором катодом слумразличными методами. Пары металла попадают в плазму при сравнительно высоком давлении (0,1—1,0 Па) инертного газа (Не, Аг, Кг). При этом происходит ионизация паров, ионы ускоряются электрическим полем, поток ионов осаждается на подложке. Этот метод — разновидность плазменного напыления. [c.140]

Из-за высокой температуры плавления, высокой твердости и хрупкости окислов получение оксидных покрытий представляет известную трудность. Наиболее распространенный метод получения оксидных покрытий — плазменное напыление. Высокая температура плазменной струи (до 10000 К) позволяет получать покрытия из самых ннзкоплавких окислов, нитридов и карбидов. [c.158]

Существенными недостатками защитных окисных покрытий, полученных плазменными напылением, являются их значительная (10— 20%) открытая пористость и недостаточно высокая прочность на отрыв (до 40 МПа). Этих недостатков во многом лищены оксидные покрытия, полученные методм детонационного напыления пористость таких покрытий составляет 0,5—1,5%, а прочность сцепления с основой может достигать 200 МПа (при отрыве). Сущность метода детонационного напыления состоит в использовании ударной [c.158]

Некоторое повышение сопротивления коррозионно-усталостному разрушению образцов из среднеуглеродистой стали обеспечивают плазменные покрытия [229]. При плазменном напылении композиций Ni — А1 и Ni — Ti условный предел коррозионной выносливости образцов из стали 45 в растворе Na i увеличивается соответственно на 200 и 25 %. При этом ограниченная коррозионная выносливость возрастает в 12 и 1,5 раза. [c.191]

Основа радиопрозрачной керамики -высокотемпературные оксиды Л1 и Ве, нитриды А1 и В tg5 10" , е4 (для нитрида бора) и 10 (для алюмооксидной керамики) теплопроводность (в Вт/м К) для А12 Оз 20, для ВеО 200, для ВЫ 400. Изделия из оксидной керамики получают методами шликерного литья, прессования, электрофоретич. и плазменного напыления с послед, высокотемпературным обжигом, из нитрида бора-путем хим. осаждения из газовой фазы с послед, мех. обработкой. Для повышения мех. прочности, термостойкости и уменьшения толщины стенок керамич. изделий в них при формировании вводят металлич. стержни, решетку или сетки. [c.171]

Вакуумное напыление

Это первый метод нанесения тонкопленочных покрытий в вакууме, который до недавнего времени наиболее широко применялся. Отличительными особенностями его являются техническая простота...

Вакуумное напыление

Для устранения нежелательных последствий, связанных с взаимодействием между испаряемым веществом и испарителем, и получения покрытий высокой чистоты используется индукционное испарение...

Вакуумное напыление

В лазерных испарителях нагрев испаряемого вещества, помещенного в вакуум, осуществляется при помощи фокусированного излучения оптического квантового генератора (ОКГ), находящегося вне вакуумной камеры...

Вакуумное напыление

При вакуумном дуговом способе нанесения тонких пленок металлов и их соединений генерация потока вещества, составляющего основу покрытия, осуществляется за счет эрозии электродов электрической дугой...

Вакуумное напыление

...

Модернизация блока опорного вращающейся печи при производстве извести

К перспективным способам можно отнести такой оригинальный способ восстановления, который, правда, ещё применяют ограниченно, как детонационное напыление. Разработчики постарались использовать энергию детонации, имеющуюся в некоторых газах...

Модернизация блока опорного вращающейся печи при производстве извести

Ещё один способ восстановления, который сегодня получает распространение в различных отраслях машиностроения, основан на плазменном напылении ремонтных поверхностей композиционными порошковыми материалами...

Нанесение полимерных покрытий. Классификация методов

Этот метод нанесения покрытий заключается в напылении пневматическим распылителем порошкового материала на поверхность предварительно нагретого изделия...

Нанесение полимерных покрытий. Классификация методов

Порошкообразный полимер в смеси с воздухом через распыляющую головку наносится на предварительно очищенную нагретую поверхность изделия...

Нанесение полимерных покрытий. Классификация методов

полимерный покрытие порошковый напыление Сущность процесса газопламенного нанесения полимерного покрытия состоит в том, что струю сжатого воздуха с взвешенными в ней частицами порошка пропускают через факел ацетилено-воздушного пламени...

Нанесение полимерных покрытий. Классификация методов

Сущность способа состоит в переносе порошкового материала на поверхность изделия высокотемпературным потоком плазмы, которая образуется в результате частичной ионизации инертного газа (аргон...

Нанесение полимерных покрытий. Классификация методов

С применением промышленных установок типа УВН-1, УВР-4 получены покрытия из метана, толуола, фурфурола, гексаметилдисилоксана, виниловых, акриловых, аллиловых и других мономеров. Их толщина от 10 нм до 1 мкм, т. е...

Проектирование КМОП-КНС-ИМ с поликремниевыми затворами

Рисунок 26 - Напыление...

Проектирование КМОП-КНС-ИМ с поликремниевыми затворами

Это операция служит для напыления металла на поверхность пластины. Для начала перемещаем пластины в рабочую кассету и погружаем на платформу. Затем задаем нужную программу на панели управления...

Современные методы упрочнения металлов

Одной из наиболее перспективных обработок является плазменная технология, интенсивно разрабатываемая как в нашей стране, так и за рубежом...

Металлическая поверхность после порошковой обработки приобретает важные защитные свойства. В зависимости от назначения и области применения, металлическим деталям придают огнеупорные, антикоррозийные, износостойкие характеристики. Основная цель напыления базовой основы из металла – обеспечить продолжительный эксплуатационный ресурс деталей и механизмов в результате воздействия вибрационных процессов, высоких температур, знакопеременных нагрузок, влияния агрессивных сред.

Процессы напыления металлов выполняют несколькими способами:

Технологический метод напыления деталей, механизмов, поверхностей из металла подбирают, в зависимости от характеристик, которые нужно придать напыляемой основе. Поскольку метод объемного легирования экономически затратный, в промышленных масштабах широко используют передовые технологии лазерной, плазменной, вакуумной металлизации.

Производство металлических изделий модернизируется по мере развития передовых технологий. Металл в большей степени подвержен воздействию влаги, поэтому для обеспечения высокого срока эксплуатации и придания деталям, рабочим механизмам и поверхностям требуемых свойств, в современной промышленности широко используют напыление металлов. Технология порошковой обработки заключается в нанесении на базовую металлическую основу защитного слоя, обеспечивающего высокие антикоррозийные характеристики напыляемых изделий.

Блок: 1/3 | Кол-во символов: 537

Источник: https://GidPoKraske.ru/spetsialnye-materialy/obrabotka-metallicheskih-predmetov/napylenie-metallov.html

При работе с металлическими поверхностями часто возникает необходимость придать конечному продукту дополнительные характеристики, чтобы расширить область применения детали. Можно защитить металлическую поверхность от воздействия влаги, высокой температуры и агрессивной химической среды. Плазменное напыление имеет ряд особенностей, которые отличают процесс металлизации от других вариантов обработки металлических поверхностей:

Современная диффузная металлизация предполагает использование более сложного оборудования, чем в случаях, когда применяют газоплазменное оборудование. Для организации процесса диффузной обработки требуется одновременно наличие газовой и электрической аппаратуры.

Блок: 2/5 | Кол-во символов: 1758

Источник: https://blogokraske.ru/spetsmaterialyi/drugie-pokryitiya/plazmennoe-napylenie-kak-sposob-zashhity-izdelij-diffuznoj-metallizatsiej.html

Существует два варианта защиты металлов от негативного воздействия внешних и рабочих факторов – легирование и напыление с вакуумным оборудованием. То есть, в сплав добавляют атомы химических элементов, придающих изделиям требуемые характеристики, или наносят на базовую поверхность защитное покрытие.

Чаще всего в отрасли металлизации используют технологию нанесения гальванических покрытий, применяют методы погружения деталей в расплав, задействуют в процессах обработки вакуумную среду, пользуются магнетронным оборудованием.

Иногда используют детонационно-газовое напыление, которое разгоняет частицы до невероятных скоростей. Широко применяют плазмотроны, электродуговую металлизацию, газопламенную обработку, ионное напыление. Задачи промышленности диктуют свои условия, и перед инженерами возникла необходимость создать недорогое, простое в обращении оборудование, для которого можно использовать свойства нагретого сжатого воздуха.

Появилось понятие порошковой металлизации с добавлением в металлический порошок мелкодисперсионной керамики либо частиц твердого металла. Используется для работы с алюминием, никелем, медью.

Результат экспериментов превзошел ожидания, позволив решить следующие задачи:

Благодаря успешной работе инженеров удалось создать переносной аппарат, позволяющий выполнять металлизацию покрытий на всех промышленных предприятиях и в домашних условиях. Требования для успешной работы оборудования – наличие компрессорной установки (или воздушной сети) с давлением сжатого воздуха в пять-шесть атмосфер и электропитание.

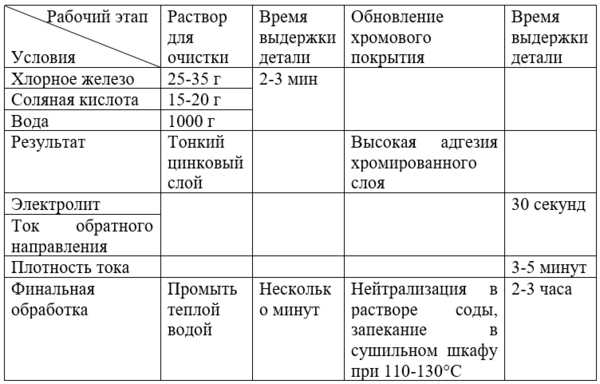

В таблице ниже приведены данные для хромирования алюминия в домашних условиях. Перед нанесением гальванического покрытия требуется «положить» на деталь промежуточный металлический слой, а потом выполнять напыление алюминия.

Таблица 1. Хромирование алюминия

Использование передового оборудования для металлизации изделий позволяет решить технические вопросы, связанные с повышением антикоррозийных, прочностных, эксплуатационных характеристик, а также приданием машинам, деталям и механизмам требуемых свойств для работы в сложных эксплуатационных условиях.

Блок: 3/3 | Кол-во символов: 2779

Источник: https://GidPoKraske.ru/spetsialnye-materialy/obrabotka-metallicheskih-predmetov/napylenie-metallov.html

Стандартный комплект установки плазменного напыления включает в себя:

Современные установки диффузионной металлизации имеют специальное программное обеспечение, позволяющее путем введения заданных параметров проводить полностью автономную операцию обработки изделия. В задачи оператора входит установка детали в камеру и задание точных условий проведения процесса.

Уважаемые посетители сайта: специалисты и технологи по плазменному напылению! Поддержите тему статьи в комментариях. Будем благодарны за конструктивные замечания и дополнения, которые расширят обсуждаемый вопрос.

Поиск записей с помощью фильтра:

Блок: 4/4 | Кол-во символов: 1855

Источник: https://WikiMetall.ru/metalloobrabotka/plazmennoe-napylenie.html

Поскольку напыляемым материалом может служить практически любой сплав или металл, ионно-плазменное напыление широко используют в различных отраслях промышленности, а также для проведения ремонтно-восстановительных работ. Любой металл в виде порошков подается в плазменные установки, где под воздействием высокотемпературной плазмы расплавляется и проникает в обрабатываемую металлическую поверхность в виде тонкого слоя напыления. Сферы применения диффузной металлизации:

Когда струя плазмы и порошков проходит по электродуге и осаживается на обрабатываемой поверхности, образованный слой приобретает важные качественные и эксплуатационные характеристики:

Ввод напыляемых порошков в установки осуществляется с плазмообразующим или транспортируемым газом. Плазменное напыление позволяет получать различные типы покрытий без ограничения по температуре плавления: металлы, комбинированные сплавы, карбиды, оксиды, бориды, нитриды, композит. Материал, который обрабатывается в установках, не подвергается структурным изменениям, но поверхность изделия приобретает необходимые качественные характеристики. Напылять можно комбинированные слои (мягкие и твердые), тугоплавкие покрытия, различные по плотности составы.

Блок: 4/5 | Кол-во символов: 1756

Источник: https://blogokraske.ru/spetsmaterialyi/drugie-pokryitiya/plazmennoe-napylenie-kak-sposob-zashhity-izdelij-diffuznoj-metallizatsiej.html

позволяет получить высококачественное покрытие за счет использования комбинации высокотемпературного источника тепла с высокой энергией и относительно инертной среды для распыления, обычно аргона, для достижения высокой скорости потока частиц.

Плазма — это термин, используемый для описания газа, нагретого до такой высокой температуры, что он стал ионизированным и электропроводным.

Использование этой технологии позволяет напылять частицы практически любого металла или керамики на широкий спектр материалов с исключительной прочностью сцепления при минимальной деформации подложки.

Большим преимуществом плазменного напыления является возможность распыления широкого спектра материалов, от металлов до огнеупорной керамики, как на мелкие, так и на крупные детали, обеспечивая:

Благодаря своей универсальности и превосходным характеристикам плазменная обработка является выбором многих технологов по нанесению покрытий как процесс, предлагающий самый широкий спектр материалов для покрытий.

Карбиды, металлы, керамика, абразивы

Плазменное напыление отличается тем, что напыляемый материал плавится в плазме электрической дуги. Используя инертные газы при напылении, мы обеспечиваем защиту частиц наносимого материала от окисления. Плазменное покрытие предлагает решения для широкого спектра применений в условиях низких и высоких температур.

.ТЕ Солюшнс Сп. о.о. > Технология> Термическое напыление — предшественник 3D-печати

Грег 19 июня 2015 г.

Термическое напыление — это метод, разработанный в 1920-х годах, который включает пламенное напыление на металлическую поверхность расплавленного порошка другого металла или сплава (или с помощью электрической дуги, когда используется проволока из порошкового металла).

Другим вариантом является плазменное напыление, при котором плазменная струя используется для достижения высоких температур в 15 000 °C. Это позволяет использовать для поверхностных слоев огнеупорные материалы, такие как оксид молибдена или керамика.

Термическое напыление позволяет наносить металлические слои толщиной от нескольких десятков микрон до нескольких миллиметров, в зависимости от потребностей. Этот метод позволяет быстро покрыть поверхность заготовки и более эффективен, чем гальваника или химическое или физическое осаждение металлов из паровой фазы (CVD, PVD).Распыляемый материал поставляется в виде проволоки или порошка, где он расплавляется на микрометровые частицы, что придает ему высокую скорость. Таким образом, он наносится на поверхность заготовки. Качество слоя чаще всего определяют путем измерения пористости поверхности, которая увеличивается с увеличением скорости осаждения частиц. В случае определения прочности наплавочного слоя проводят измерения твердости или микротвердости.

Метод термического напыления применяется для повышения прочности верхнего слоя, защиты изделий от эрозии или улучшения трибологических свойств (стойкость к истиранию), либо регенерации существующих покрытий, полученных термической обработкой.Конечно, мы также можем защитить нашу деталь от коррозии. Как и любая технология, термическое напыление имеет и такие недостатки, как пористость слоев и неоднородность структуры. Тем не менее, правильный выбор технологии распыления способен преодолеть некоторые неудобства.

Литература

Курода, Сейдзи; Кавакита, Джин; Ватанабэ, Макото; Катанода, Хироши (2008). «Теплое напыление — новый процесс нанесения покрытия, основанный на высокоскоростном ударе твердых частиц». Науч.Технол. Доп. Матер. 9 (3)

.Что такое термическое напыление? Это нанесение регенеративного или эксплуатационного покрытия на металлические поверхности. Детали, подверженные коррозии, требуют регенерации. Это процесс сварки, который не вызывает деформации и выполняет свои функции. Мы различаем несколько видов душевых кабин, которые подбираются в зависимости от материала, его размера и вида его работы. Какие виды термораспыления существуют?

Плазменное напыление хорошо подходит для нанесения керамических покрытий, карбидных слоев, металлических покрытий. Покрытия очень твердые, стойкие к истиранию, коррозионным агентам и жидким металлам. Плазменное напыление является высокотехнологичным и универсальным процессом. Образует покрытие с использованием высокоэнергетического источника тепла вместе с инертной распыляемой средой. Газ нагрет настолько, что стал электропроводным. Плазменное напыление устойчиво к разрушению, коррозии, окислению, нагреву и др.

Сверхзвуковое напыление применяется для восстановления или улучшения свойств данного элемента или его размеров .Поток высокоскоростного сверхвысокотемпературного газа распыляет расплав на поверхность. Этот процесс создает однородное покрытие (без пор), которое еще можно отшлифовать. Покрытия, используемые для напыления, могут быть материалами на основе железа, карбидами в кобальтово-хромовой матрице, металлокерамикой. Техника применяется для ремонта машин (подшипники, втулки, элементы насосов, элементы силовой гидравлики).

При дуговом напылении источником тепла является раскаленная дуга, которая образуется на стыке двух проводов, которые также являются материалом покрытия.Расплавленный материал переносится воздухом к элементу. Наиболее часто напыляемыми материалами являются никелевые сплавы, подшипниковые сплавы, сплавы на основе железа, медные сплавы, алюминий, цинк. Дуговое напыление применяют для регенерации деталей, антикоррозионного покрытия алюминием или цинком. Покрытия также устойчивы к истиранию

Процесс газопламенного напыления включает плавление материала (в виде порошка или проволоки) в кислородно-ацетиловом пламени. Пламенное напыление используется, когда требуются самые простые условия работы, так как это экономичный процесс. Дает возможность обрабатывать очень большие и сложные площади. Покрытие, полученное напылением, недорогое, защищает от коррозии, регенерирует изношенные валы. Часто наносимые покрытия представляют собой сплавы на основе никеля, меди, олова, железа или полимерные покрытия. Подробнее о душевых кабинах можно узнать у специалистов - Certech.

.Дуговое напыление - один из способов термического напыления покрытий, заключающийся в подаче на головку пистолета независимо друг от друга двух проволок, где между ними возникает электрическая дуга. Тепло от дуги плавит провода.Расплавленный материал распыляется сжатым воздухом и ускоряется в направлении должным образом подготовленной поверхности объекта. Частицы материала, ударяясь о подложку, быстро затвердевают, образуя покрытие.

Материал: сплошная и порошковая проволока

Оверд спрей wi является пламенным напылением. Однако по сравнению с обычным газопламенным напылением (LVOF) в методе HVOF струя газов, выходящая из сопла, имеет сверхзвуковую скорость.Высокая скорость достигается за счет подачи смеси газов или жидкого топлива и кислорода в камеру сгорания краскопульта, где они воспламеняются, а затем непрерывно горят. Горячий газ, образующийся в результате горения, «выбрасывается» через сопло под высоким давлением, достигая скорости, превышающей скорость звука (>1000м/с), что позволяет разогнать частицы материала покрытия в виде порошка. до 800м/с. В другом способе используется сопло высокого давления — горение газовой смеси происходит вне его.Сжатый воздух используется для фокусировки луча распыляемого материала, который также охлаждает сопло. Топливо может быть газообразным (пропан, ацетилен, природный газ и др.) или жидким (керосин и др.). Порошок подается аксиально со сжатым азотом в поток газа или впрыскивается через отверстие в стенке сопла, где давление ниже. В результате он приобретает большую кинетическую энергию, плавится или расплавляется, а затем осаждается на поверхности элемента, образуя покрытие.

Материал: металлические порошки, кермет

Описание деятельности компании PNC s.c. Термическое напыление покрытий в Варшаве

Мы основали PNC более 30 лет назад в Варшаве. Мы занимаемся напылением металлизации.

Основной задачей нашей компании является нанесение технических покрытий на детали машин и устройств.Мы делаем это благодаря технологии термического напыления, иначе называемой распылительной металлизацией.

- плазменное напыление,

- дуговое напыление,

- пламенное напыление,

- ультразвуковое напыление.

Предлагаем нанесение износостойких покрытий. Это:

керамические покрытия (оксид алюминия, оксид хрома, оксид циркония, оксид титана), карбидные покрытия (карбид вольфрама, карбид хрома) и металлические покрытия (молибден, инструментальные стали, сплавы NiCrBSi, стеллит).

Дополнительно предлагаем регенеративные покрытия для защиты от коррозии, эрозии и кавитации (углеродистые стали, нержавеющие и кислотостойкие стали, бронза, латунь, медь, алюминиевые сплавы).

Кроме того, мы предлагаем антикоррозионные цинковые и алюминиевые покрытия на стальных конструкциях. Выполняемые услуги дополняются покрытием металла специальными покрытиями (высокотемпературная коррозия, химстойкость, электроизоляция при высоких температурах, термобарьеры и т.д.)).

Мы наносим покрытия как на новые, так и на изношенные детали.

Воспользуйтесь предложением - компания PCN из Варшавы.

Компания PNC s.c. Термическое напыление покрытий с места: Варшава оказывает услуги, в т.ч. в указанных областях:Aleksandrowski, Августовский, Bartoszycki, Белхатувская, Бендзин, Бяло Подляска, Бялобжески, Бялогард, Белостокский, Бельский, Бельско-Бяла, Bieruńsko-Lędziński, Бещадский, Biłgoraj, Бохня, Болеславецкий, Бранево, Бродница, Бусько, Бжег, Быдгощ, Бытом, Bytowski , Хелм, Chełmiński, Chodzieski, Chojnicki, Хожув, Choszczeński, Chrzanowski, Цеханув, Цешин, Czarnkowsko-Trzcianecki, Ченстохова, Człuchowski, Домброве Górnicza, Домбровский, Дебицки, Drawski, Działdowski, Dzierżoliński, Эльжбета Гданьск, Гданьск, Гдыня, Giżycki, Гливице , Глогув, Głubczycki, Gnieźnieński, Goleniowski, Golubsko-Dobrzyński, Голдап, Gorlicki, Гожув Велькопольски, Gostyniński, Gostyński, Górowski, Grajewski, Grodziski, Grójecki, Grudziądz, Hrukibieszowski, Grydziądz, Hrukibieszów, Илава, Inowrocławski, Яновский, Jarociński, Jarosławski, Ясельски, Ястшембе-Здруй, Явор, Явожно, Еленя Гура, Енджеёвски, Калиш, камень Nogórski, Каменский, Карконоши, Kartuski, Катовице, Kazimierski, Kędzierzyńsko-Kozielski, Kępiński, Kętrzyński, Кельце, Kluczborski, Kłobucki, Kłodzki, Kolbuszowski, Kolna, Кольский, Kołobrzeski, Konecki, Конин, Кошалин, Koscian, Kościerzyna, Краков, Kościerzyna, Косцежина Крапковицкий, Красныстав, Красницкий, Кросно, Кросно, Кротошинский, Кутновский, Квидзинский, Легионовский, Легница, Легница, Лески, Лешно, Лежайский, Лемборский, Лидзбарк, Лимановский, Липно, Липский, Любачовский, Любанский, Любартовский, Люблинский, Любинский, Любинский, Любинский Люблинская Lwówecki, Łańcut, Лаского, Łęczycki, Łęczyński, Łobeski, Ломжа, Łomicki, Łowicki, Лодзи, Łuków, Маковский, Мальборк, Miechowski, Mielecki, Międzychodzki, Międzyrzecki, Mikolowski, Milicki, Минск, Mławski, Mogileński, Moniecki, Mysłowice, Мронгово, Мысковский, Мысленицкий, Мысленицкий, Накельский, Намысловский, Нидзицкий, Ниски, Нововодворский, Новомейский, Новосольский, Новы-Сонч, Новы-Сонч, Ныски, Оборницкий, Олецкий, Олецкий, Олесницкий, Олкус ки, Ольштын, Олава, Опочно, Опочинский, Ополе, Ополе, Остроленка, Островецкий, Островец, Оструда, Оструда, Остжешув, Освенцим, Отвоцк, Пабянице, Паенчанский, Парчевский, Пясечинский, Пекары, Пикбунски-Сленский, Пикловский Плешевский Плоцк, Плонский, Подденбицкий, Полиция, Полковицкий, Познань, Прошовицкий, Прудницкий, Прушковский, Пшасныский, Пшемысль, Пшеворский, Пшисуский, Пщинский, Пуцкий, Пулавский, Пултуский, Пыжицкий, Раджицкий, Рациборский, Радом, Радом, , Ropczycko-Sędziszowski, Ruda Śląska, Рыбник, Rycki, Rypiński, Жешув, Sandomierski, Sanocki, Сейнах, Sępoleński, Седлец, Siemianowice Śląskie, Siemianowice, Серадз, Sierpc, Skarżyskie, Скерневицу, Słubice, Słubicki, Słubice, Слупск, Слупск, Слупск , Слупск, Слупск Сокульский, Сопот, Сосновец, Сталёва Воля, Стараховицкий, Старгард, Старогард, Сташовский, Стшелецкий, Стшелецко-Дрезденецкий, Стшелинский, Стшижовский, Суленчинский, Суски, Сувалки, Szamotulski, Щецин, Щецинький, Szczycieński, Sztumski, Szydłowiecki, Średzki, Сремский, Świdnicki, Świdwiński, Świebodziński, Świebodzin, Świętochłowice, Свиноуйсец, Тарнобжег, Тарновск Гуры, Тарнув, Tatrzański, Тчев, Томашув, Торунь, Тухув Wadowicki, Валбжий, Валбжий, Wałbrzych, Варшава, Варшава Запад, Wąbrzeski, Wągrowiecki, Wejherowski, Węgorzewski, Węgrowski, Wielicki, Величка, Wieruszowski, Włocławek, Włodawski, Włoszczowski, wodzisławski, Wolsztyński, Wołomin, Wolowski, Вроцлав, Вроцлав,, Wysokomazowiecki, Wyszkowski, Забже, Zambrowski, Замосць, Заверчанский, Зонбковицкий, Здуньсковольский, Згерский, Згожелецкий, Згожелецкий, Зелена-Гура, Злоторыя, Злотув, Зволень, Жаганский, Жарский, Жинский, Жоры, Жорский, Жорский, Жирардовский, Живевский

.Одним из многих методов получения градиентных материалов является плазменное напыление. Этот метод заключается во введении плазмы , обычно порошкообразного материала, в поток , где она расплавляется (или полностью расплавляется), а затем с высокой скоростью наносится на подложку. Существует два основных способа осуществления процесса распыления.Первый предполагает использование одной горелки, в которую вводится постепенно меняющаяся смесь порохов. Во втором варианте используется система горелок, каждая из которых питается разным порохом. В частности, использование нескольких горелок позволяет легко и эффективно выполнять процесс [7] [4] .

Физическое осаждение из паровой фазы ( Физическое осаждение из паровой фазы ) представляет собой метод испарения мишени с помощью тепловой или ионной бомбардировки.Одновременно вводится газ-носитель, который позволяет переносить целевые пары на обрабатываемый объект. Процесс PVD проходит в условиях высокого вакуума при температурах от 150 до 500°С.

Источник: " http://pl.wikipedia.org/wiki/Fizyczne_osadzanie_z_fazy_gazowej "

Химическое осаждение из паровой фазы ( Химическое осаждение из паровой фазы ) заключается во введении наиболее часто газообразных подложек в реакционную камеру, где на горячей подложке протекают соответствующие химические реакции ].Традиционные методы CVD требуют высоких температур, необходимых для желаемых реакций (порядка 900-1100°C или даже выше), чтобы обеспечить образование слоев, что сильно ограничивает их применение. Для получения продуктов реакции используют различные газообразные, а также жидкие субстраты - прекурсоры, которыми могут быть гидриды, галогениды (преимущественно хлориды), карбонилы, а также летучие металлоорганические и кремнийорганические соединения и др. Прекурсоры в виде газа или пара обычно подаются в камеру реактора с помощью так называемогоинертные газы-носители (например, аргон , гелий ) и/или газы-носители, которые могут участвовать в химических реакциях, ведущих к образованию слоев (например, азот , метан , водород , аммиак ) или смеси этих газов.

Источник: " http://pl.wikipedia.org/wiki/Chemiczne_osadzanie_z_fazy_gazowej "

Плазма это газ ионизированный частицы с высокой концентрацией - ионизированный атомы и электроны в ней сосуществуют, но весь объем занимаемый плазмой электрически нейтрален с "глобальной" точки зрения .Более 99% материи той части Вселенной , которая находится в области, доступной для наблюдения человека, находится в состоянии плазмы. Электрическое сопротивление плазмы, в отличие от металлов , уменьшается с повышением ее температуры . Считается четвертым состоянием вещества .

Плазму условно можно разделить на два типа:

еще похожие страницы

.Термическое напыление позволяет регенерировать устройства и повышать их долговечность, снижает потери энергии при заботе о нашей планете за счет снижения риска загрязнения окружающей среды. Металлические покрытия, полученные в результате термического напыления, устойчивы к коррозии, истиранию, не деформируют подложку. Он используется во многих отраслях промышленности. Что такое термическое напыление?

Термическое напыление – это технология нанесения различных покрытий на определенную подложку (металлическую, карбидную, керамическую и композитную).Материал, который будет использоваться в качестве покрытия, подается на специальное устройство металлизации. Материал покрытия может быть в виде проволоки или порошка, который расплавляется в аппарате, а затем переносится на конкретную подложку мощным потоком воздуха или газа. При этом создается покрытие (металл, сталь, цинк, латунь, алюминий и т. д.). Как это произошло? Во время полета высокое напряжение заставляет частицы формироваться в сферы. На поверхности молекул происходят процессы окисления, в результате которых образуется оксидный слой.Толщина слоя зависит от нескольких факторов, а именно от длины пролета и типа пламени, которое использовалось в процессе плавки. Кроме того, важны также скорость и тип распыляющего агента. При ударе сферической частицы о подложку ее оксидный слой разрушается, а при ее разрушении обнажается металлическая частица. Если на него попадет другая частица, они слипнутся, образуя покрытие, точно соответствующее используемому субстрату. Для обеспечения хорошей адгезии необходимо правильно очистить и подготовить основание.Важно, чтобы подложка никоим образом не деформировалась. Professional Компании Certech обеспечивают высококачественное напыление.

Таким образом, термическое напыление представляет собой процесс со многими преимуществами. Прежде всего, это простой и не сложный процесс, требующий правильной подготовки поверхности. Возможно нанесение покрытий из различных материалов (различных химических составов, смесей), благодаря чему мы получаем покрытия с определенными свойствами и толщиной.Покрытия можно наносить не только на металлы, но и на дерево, стекло и керамику. Напыление не вызывает деформации поверхности. Опрыскивание можно производить как с помощью сложных машин, так и с помощью простого ручного оборудования. Покрытия устойчивы к коррозии, высоким температурам и истиранию . Существует несколько видов термического напыления: дуговое напыление, газопламенное напыление, плазменное напыление, сверхзвуковое напыление. Термическое напыление используется во многих отраслях промышленности, например.: в химической промышленности, пищевой промышленности, энергетике, водоснабжении и водоотведении, цементных заводах и т. д.

.