Плазмотро́н — техническое устройство, в котором при протекании электрического тока через разрядный промежуток образуется плазма, используемая для обработки материалов или как источник света и тепла. Буквально, плазмотрон означает — генератор плазмы.

| Проверить информацию. Необходимо проверить точность фактов и достоверность сведений, изложенных в этой статье. |

Первые плазмотроны появились в середине 20-го века в связи с появлением устойчивых в условиях высоких температур материалов и расширением производства тугоплавких металлов. Другой причиной появления плазмотронов явилась элементарная потребность в источниках тепла большой мощности. Замечательными особенностями плазмотрона как инструмента современной технологии являются:

Электродуговые:

Высокочастотные:

Комбинированные:

Работают при совместном действии токов высоких частот (ТВЧ) и при горении дугового разряда, в том числе с сжатием разряда магнитным полем.

Плазменная горелка дугового плазмотрона имеет по меньшей мере один анод и один катод, к которым подключают источник высокого напряжения.

Устройство плазмотрона с продольной стабилизацией дугиВысокочастотные плазмотроны являются безэлектродными. В качестве рабочего тела используют воздух, кислород, пары воды, аргон, азот и другие газы. Для охлаждения используют каналы, омываемые обычно водой.

Ю. П. Конюшная. Открытия советских ученых. — Ч. 1. — М.: Изд-во МГУ, 1988.

С течением времени оборудование для плазменной резки сильно усовершенствовалось. Современная плазменная резка отличается высокой скоростью, небольшими эксплуатационными расходами, лучшим качеством. Плазменная резка может использоваться в различных отраслях промышленности.

Плазменная резка - это процесс, при котором в столб дуги постоянно подается не ионизированный газ. Благодаря энергии дуги этот газ нагревается, ионизируется и превращается в плазменную струю. В современном оборудовании плазменная дуга дополнительно сжимается вихревым потоком газа, поэтому создается очень интенсивный и концентрированный источник тепловой энергии, который превосходно подходит для резки металлов. Хотя технология плазменной резки и кажется сложной, сам процесс нетрудно изучить и выполнить.

До появления плазменной резки для разделки стали был очень популярен способ газовой резки, В настоящее время все больше отдается предпочтение плазменной резке, так как она имеет много преимуществ. Плазмой металл режется быстрее, чем кислородом, не требуется предварительный подогрев металла, ширина разреза очень небольшая, а также, меньше зона термического влияния, поэтому разрезаемый металл не деформируется, не закаливается.

Способ плазменной резки можно использовать для большинства металлов (газовой резкой нельзя резать нержавеющую сталь, алюминий, медь). Кроме того, плазменная резка более чистый, дешевый и удобный способ резки металла, так как для плазменной резки используются в качестве исходных материалов воздух и электричество.

Правильно подключенное оборудование плазменной резки более безопасно, чем оборудование газовой резки, так как в этом случае в горелке не возникает опасность обратного удара пламени.

Способ плазменной резки превосходно подходит для проплавления отверстий, так как сжатая плазменная дуга концентрированно нагревает и плавит металл в месте разреза и в то же время интенсивно, благодаря воздействию скоростного потока газа, удаляет расплавленный металл. Кроме того, для плазменного проплавления отверстий не требуется предварительный прогрев металла, способом плазменной резки легче резать разнородные металлы.

Способом плазменной резки можно резать любой электропроводящий материал. По сравнению с флюсовой, газовой резкой, плазменная резка имеет много преимуществ: можно резать любой металл, выполнять подготовку кромок, выполнить фигурную резку, строжку и проплавление отверстий.

Способом плазменной резки можно резать металлы разнообразной толщины. В зависимости от мощности аппарата плазменной резки можно разрезать как алюминий, так и нержавеющую или углеродистую сталь, а также титан толщиной несколько сантиметров.

При подготовке оборудования к работе в аппарат плазменной резки подается сжатый воздух. Возможны три источника сжатого воздуха: баллоны сжатого воздуха, подключение к имеющейся на заводе системе сжатого воздуха или небольшой воздушный компрессор. Большинство аппаратов плазменной резки имеют регулятор, необходимый для подачи и распределения потока воздуха в системе.

При подборе необходимого тока и скорости резки лучше всего выполнить несколько разрезов при более высоком токе. Затем, при необходимости, в зависимости от скорости резки, можно уменьшать ток. Если ток слишком высок или скорость резки слишком маленькая, разрезаемый металл перегревается и может образоваться окалина. Правильно подобрав скорость резки и ток, мы получаем очень чистый разрез, на поверхности которого почти не образуется окалины, мало или абсолютно не деформируется разрезаемый металл.

Резку начинают, располагая плазматрон как можно ближе к краю разрезаемого основного металла. Нажмите кнопку выключателя плазматрона - зажжется дежурная дуга, а затем режущая дуга. После зажигания режущей дуги медленно двигайте плазматрон вдоль планируемой линии разреза. Регулируйте скорость движения так, чтобы искры были видны с обратной стороны листа металла. Дуга должна быть направлена вниз и под прямым углом к поверхности разрезаемого металла. Если на обратной стороне металлического листа не видно искр, это значит, что металл не прорезан насквозь. Это может происходить из-за слишком большой скорости движения, недостаточного тока или из-за того, что струя плазмы направлена не под прямым углом к поверхности разрезаемого металла.

По окончании резки слегка наклоните плазматрон в сторону конца разреза или временно остановитесь, чтобы закончить резку. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться воздух для охлаждения его нагревающихся частей, и в случае необходимости резку можно снова возобновить.

Операцию строжки можно выполнить, когда угол наклона плазматрона в среднем составляет 40 градусов. Нажмите кнопку выключателя плазматрона, чтобы зажечь дежурную, а затем и режущую дугу. В начале строжки поддерживайте как можно более короткую длину горящей плазменной дуги. Затем длину дуги и скорость прохода можно изменять в зависимости от надобности. Не делайте слишком глубокую строжку, лучше выполнить несколько проходов. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться сжатый воздух для охлаждения, и в случае необходимости строжку можно снова возобновить.

Проплавить отверстие при угле наклона плазматрона 40 градусов. Нажмите кнопку выключателя. Когда загорится режущая дуга, наклоните плазматрон так, чтобы угол его наклона составлял 90 градусов, и дуга насквозь проплавит основной металл. Лучше всего руководствоваться правилом, что таким способом можно проплавить металл, толщина которого не превышает наибольшей указываемой в паспорте аппарата толщины разрезаемого металла.

Выходная мощность

Номинальная мощность аппарата плазменной резки подбирается в зависимости от типа и толщины разрезаемого металла. Толщину разрезаемого металла также определяет диаметр сопла, тип применяемого газового потока (воздух, азот).

Определите, какой металл вы собираетесь резать, и проверьте мощность аппарата, который вы собираетесь купить. Например, аппарат плазменной резки имеет номинальную мощность 60 А или 90 А. Используя этот аппарат, можно резать металл толщиной до 30 мм. Аппарат такого типа превосходно служит в различных отраслях промышленности, в автомобильных ремонтных мастерских, в домашних мастерских. Если планируете резать более толстый металл, вам понадобится аппарат плазменной резки который имеет номинальную мощность 90 А или 170 А. Используя этот аппарат, можно резать металл толщиной до 50 мм.

Скорость резки

Проверьте скорость резки аппарата. Обычно она измеряется сантиметрами в минуту. Некоторыми аппаратами металл толщиной 30 мм можно перерезать в течение 5 минут, другим - достаточно одной минуты. Скорость резки - очень важная характеристика, особенно при массовом производстве, когда необходимо уменьшать затраты времени.

Входная мощность

Проверьте первичное напряжение и необходимую для источника питания силу тока. Также определитесь, необходим ли вам универсальный аппарат, который мог бы работать с различным напряжением и током. Некоторые аппараты могут использовать только напряжение 220 В или 380 В, однофазный или трехфазный ток питания.

Продолжительность работы

Это очень важная характеристика, на которую необходимо обратить внимание при покупке аппарата. Продолжительность работы - это время, в течение которого аппарат, не перегреваясь, может резать. Например: если продолжительность работы (ПН) аппарата 60 %, то аппарат без перерыва может работать 6 минут, а затем в течение оставшихся 4-х минут ему необходимо охлаждаться. Большая продолжительность работы очень важна, если требуется выполнять длинные разрезы, если требуется высокая производительность или если аппарат используется в обстановке при повышенной температуре. Соответствующая продолжительность работы обычно указывается для максимальной мощности аппарата в данном случае. Если аппарат будет использоваться с меньшей мощностью, то соответственно увеличится его продолжительность работы. Температура среды (в которой будет эксплуатироваться аппарат плазменной резки) также может иметь влияние на продолжительность работы. Некоторые производители определяют продолжительность работы своих аппаратов при температуре 40°С. Если продолжительность работы источника питания определена при температуре 25°С, то при температуре 40°С его нельзя будет длительно использовать.

Выбор плазматрона зависит от особенностей материалов или продуктов, которые требуется резать. Плазматрон всегда должен быть достаточной мощности, должен обеспечивать качественную резку в тяжелых рабочих условиях и при интенсивной эксплуатации быть стойким к ударам. Можно использовать плазматроны разной конструкции. Плазматрон с медным соплом, которое более прочно, чем керамическое, практически не бьется, имеет воздушное охлаждение. Рукоятка может быть укомплектована крепящимся к плазматрону дополнительным элементом, который будет поддерживать наконечник на расстоянии от 1,6 мм до 3 мм от рабочей поверхности. Это облегчает работу оператора, так как можно двигать плазматрон на постоянном требуемом расстоянии от рабочей поверхности. Длина дополнительного элемента (фиксированное расстояние между рабочей поверхностью и плазматроном) зависит от толщины разрезаемого металла и требуемой силы тока. Используя при резке малые токи, можно соплом прикоснуться к поверхности металла или провести по металлу. При использовании для резки большого тока (выше 60 А) расстояние между горелкой и поверхностью металла должно быть 1,6-4,5 мм.

При выборе плазматрона для плазменной резки необходимо определиться, для каких целей он будет использоваться, так как возможны различные конструкционные решения. Например, если он используется исключительно в диапазоне малых токов и может разрезать только тонкие листы металла, тогда для охлаждения плазматрона защитный газ не требуется, поэтому в этом случае в плазматрон подается только необходимый для резки воздух. Если плазматрон используется для резки толстых листов металла, то требуется больший ток, поэтому в плазматрон желательно подавать не воздух, а защитный газ (азот) для охлаждения плазматрона. При этом качество резки улучшается.

Материалы

Для плазменной резки требуется не только сжатый воздух, но и другие комплектующие части и материалы. Это сопло горелки и электрод для резки. Изношенные или поврежденные сопла или электроды оказывают влияние на качество резки. Низкая квалификация оператора, влажность воздуха, резка толстых листов металла с использованием интенсивных режимов ускоряют износ данных комплектующих частей. Оптимальное качество резки достигается только при одновременной замене сопла и электрода.

Вес и размеры

Если требуется переносной аппарат плазменной резки, его вес и размеры являются очень важными факторами. Можно приобрести небольшие переносные аппараты, весящие менее 40 кг. Также существуют мощные аппараты плазменной резки, которые весят намного больше, они являются стационарными постами резки и позволяют выполнять качественную резку металлов толщиной до 50 мм.

При работе с оборудованием плазменной резки необходимо жестко придерживаться правил техники безопасности, так как, выполняя плазменную резку, мы имеем большое количество представляющих опасность факторов: высокое напряжение, температура, ультрафиолетовое излучение и расплавленный металл. Необходимо носить одежду сварщика, иметь сварочный щиток со стеклами соответствующей степени затемнения.

Перед началом резки осмотрите защитный щиток, сопло и электрод, не начинайте работу, если сопло или электрод недостаточно закреплены.

Не стучите плазматроном, стараясь удалить брызги металла, так как можете его повредить. Если хотите экономить материалы, избегайте частого зажигания и обрыва плазменной дуги. Всегда руководствуйтесь "Инструкцией пользователя".

Правильно эксплуатируя и обслуживая аппарат плазменной резки, вы сможете выполнять резку с высокой скоростью, качественно и чисто.

Важными параметрами плазменной резки считаются: факельный зазор (между соплом и листом), состав плазмообразующего газа, скорость резки, сила тока плазменной дуги. Скорость резки будет зависеть от силы тока и зазора между соплом и листом.

При ручной плазменной резке в качестве газа используется воздух. Для автоматической плазменной резки применяется двойной газ: листы до 25 мм режутся азотом и водяным туманом, а более 25 мм – водородом или аргоном в сочетании с азотом или двуокисью углерода. В процессе плазменной резки важен не только используемый газ, но и давление, образующееся в течение резки (чем выше, тем хуже), это повлияет на качество процесса и срок службы электрода и сопла.

На длительность эксплуатации электрода и сопла напрямую влияет также ток дуги. Для определенного комплекта электрод-сопло установлен свое номинальное значение тока. Если нужно увеличить ток, то следует брать сопло большего диаметра.

Факельный зазор, т.е. расстояние между соплом и листом, должен быть постоянным. Только в этом случае можно получить качественный рез. Если уменьшить зазор, то это приведет к сгоранию сопла и электрода. Особенно быстро сгорит сопло при контакте с листом.

Скорость плазменной резки влияет на качество реза, а также на образование шлака и легкость его удаления. На качество и точность резки решающее влияние оказывают ширина реза и угол наклона кромок. Эти параметры определяются током дуги, расходом газа и скоростью движения плазмотрона. Ширина реза определяется диаметром выходного отверстия сопла и током дуги. Чтобы оценить ширину, следует увеличить диаметр сопла в 1,5 раза. Широкий рез может получиться при частичном разрушении электрода, большом факельном зазоре (расстоянии между соплом и листом), высоком токе дуги, малой скорости резки.

Во время выполнения плазморезательных работ специалистами может допускаться ряд характерных ошибок, которые влияют на качество резки и повышают стоимость работ. Первая ошибка – слишком поздно или наоборот слишком рано осуществляется замена комплектующих плазматрона: сопел, электродов и пр. Использование изношенных комплектующих снижает качество резки и сокращает службу самого плазматрона. Если заменит детали ранее, то это приведет росту стоимости плазменной резки.

Вторая ошибка – использование неправильных режимов резки, которые также сокращают срок службы комплектующих плазматрона. Способствует раннему сбою в работе плазматрона небрежное к нему отношение. На плазматрон следует одевать защитный чехол, чистить от пыли и грязи, вовремя менять сопла и электроды, а также прочие комплектующие.

Третья - часто встречаемая ошибка при работе с плазматроном – отсутствие контроля расхода газа и охладителя. Несоответствие влажности, давления и замасленности этих веществ нормам приводит к электрическому пробою в плазматроне, а также к увеличению диаметра дуги, что изнашивает сопла, электроды и прочие комплектующие и ухудшает результат резки.

В режиме непрореза расплавленный металл попадает на плазматрон, к тому же плазматрон работает на повышенном токе, что сокращает срок службы его комплектующих.

Механическое повреждение плазмотрона – самая неприятная ошибка, допускаемая мастером. Могут повредиться сопло, электрод, сам механизм. Во избежание случайных контактов с листом используются стабилизаторы высоты.

Плазменный резак, называемый также плазмотроном или плазменной горелки предназначается для образования плазмы при резке металла. Плазмотроны предназначаются как для ручной, так и механизированной плазменной резки.

В комплект резака входят следующие узлы: сопло, электродержатель с электродом, дуговая камера, изолятор, который разделяет электродный и сопловый узлы, системы водо- и газоснабжения.

Устройство резака для плазменной резки будет зависеть от рабочей среды, зажигания среды, системы охлаждения и пр. Самые простые виды плазмотронов – для инертных и восстановительных газов. Плазмотроны с водяной и магнитной стабилизацией используются редко.

Резаки с газожидкостной стабилизацией дуги комплектуются системой каналов для подачи воды в столб дуги в сопловом узле. Для стабилизации дуги при плазменной резке используются двухфазные газожидкостные потоки, которые вводятся по схеме двухпоточного плазмотрона. Такой способ стабилизации повышает режущие свойства плазменной дуги, а за счет подачи жидкости в формирующее сопло улучшается его охлаждение.

Также активно используются плазмотроны с водяной завесой и газожидкостной системой охлаждения. Они также укомплектованы системой водяных каналов, которые создают завесу вокруг дуги. Вода охлаждает кромку металла и улучшает условия и качество плазменной резки таким плазмотроном.

Сопло плазменного резака формирует дугу, разрезающую металл. На свойства дуги будут влиять форма и размеры соплового канала. Уменьшая диаметр сопла и увеличивая его длину, вы получаете поток плазмы высокой скорости и отличные условия плазменной резки.

В зимний период при минусовых температурах отличной альтернативой газо-кислородной резке становится плазменная резка. Этот вид резки металла не требует заправки, аттестации, доставки большого количества комплектующих. Для плазменной резки нужна лишь электроэнергия и периодическая смена комплекта сопел и электродов.

Для плазменной резки при низких температурах плазмотрон должен иметь воздушное охлаждение. Соблюдайте осторожность при работе с плазмотроном зимой. Компрессор, шланги и сам плазмотрон между работами нужно хранить в местах с плюсовой температурой.

Аппараты плазменной резки с воздушным охлаждением плазмотрона режут металл толщиной до 55 мм. Но не весь металл имеет подобную толщину, иногда требуется плазмотрон для более плотного листа. Аппараты могут комплектуются кабель-шланговыми пакетами до 30 м – это позволит осуществлять плазменную резку на морозе, не вынося само оборудование из теплого помещения.

Плазменная резка может быть как ручной, так и механизированной. В комплект оборудования для механизированной резки входят плазменная горелка (плазмотрон), источник энергии, система управления процессом резки, устройство для перемещения установки.

Машины для плазменной резки могут быть стационарными и передвижными, одно-, двух- и многоместными, портального, портально-консольного и шарнирного типа, с фотоэлектронным, магнитным или числовым управлением.

На машинах для плазменной резки портального типа лист располагается под ходовой частью – порталом. На портально-консольных машинах лист находится под консолью, а на портале располагается копировальное устройство. На консоли находятся плазмотрон и суппорт. Шарнирные машины размещают лист под шарнирной рамой. В комплект такого устройства также входят суппорт, копирующий механизм и собственно плазмотрон.

При фотоэлектронном управлении машиной для плазменной резки фотокопировальное устройство отслеживает контур чертежа. Плазмотрон режет лист четко по контуру, повторяя за фотоэлементом.

Электромагнитное управление плазменной резкой используется в шарнирных машинах. Копиром является ранее вырезанная деталь. Копировальная машина комплектуется электродвигателем, редуктором, электромагнитом и металлическим стержнем. Под действием магнита стержень прижимается к копиру и обводит его по контуру. За стержнем движется и плазматрон.

Программное управление процессом резки позволяет получать комплект деталей нужного контура, а также заранее программировать плазматрон на выполнение определенной задаче по резке в зависимости от толщины металла, вида реза и пр.

Станки для плазменной резки с плазматронами различаются также по виду обрабатываемой продукции. Это может быть прокат, листовой или профильный, трубы. От вида разрезаемой продукции зависит комплектация того или иного станка.

Ресурс работы электрода при плазменной резке особо актуален, когда дело имеешь с толстым металлом. Для решения этой проблемы существует плазмотрон с полым медным внутренним электродом, оснащенный резьбовой нарезкой. При разработке плазмотрона за основу брались теоретические и экспериментальные исследования. За основу бралась модель непрерывно движущегося пятна привязки дуги по поверхности электрода. В каждом макро пятне есть микро пятна, которые передвигаются по поверхности разогретого электрода. Для расчета эрозии электрода высчитывают время нагрева электрода до плавления, кипения и испарения, а также принимают плотность тока в микро пятне.

Уменьшение плотности тока в микро пятне приводит к уменьшению эрозии электрода плазмотрона. Применение резьбовой нарезки на внутренней поверхности полого электрода способствует образованию застойных зон, когда поток отрывается за каждым витком резьбы. Застойные зоны на электроде способствуют выравниванию различных параметров и увеличению интенсивности пульсации. В результате создания благоприятных условий для крупномасштабного шунтирования, опорное пятно дуги распределяется на несколько опорных пятен, тем самым предотвращается нагрев электрода плазмотрона и увеличивается срок его службы.

Плазмотрон с медным полым электродом в связи с рядом его особенностей комплектуется источником питания с более высоким напряжением холостого хода. Увеличения напряжения дуги приводит к росту мощности плазмотрона, что благоприятно влияет на резку. С медным полым электродом плазмотрон может работать и на нейтральных, и на кислородсодержащих газах.

Такого рода плазмотрон состоит из катодного и соплового узлов, которые разделены вихревой камерой, куда подается газ. Узел катода – это медный полый электрод, запрессованный в корпус. Сопловой узел – это водоохлаждаемая секция со сквозным каналом.

На мощность плазмотрона влияет увеличение тока дуги, а также изменение расстояние между срезом сопла и изделием. При силе тока на дуге 400 А и толщине металла до 80 мм стойкость сопла и внутреннего электрода плазмотрона составит 120-150 часов.

Иногда можно встретить мнения о недостаточном качестве плазменной резки металлов. Но они однозначно ошибочны и связаны с отсутствием опыта человека в этой сфере.

Плазменная резка способна справится с широким ассортиментом металлов и сплавов. Благодаря высокой температуре луча плазмотрона, плазменный резак разрежет и титан.

Комплектующие и оборудования для плазменной резки недорогие в сравнении с той же лазерной резкой. К тому же комплект сопел и электродов для резки не занимает много места.

Основных факторов, которые влияют на качество плазменной резки всего пять. Во-первых, это техническое состояние оборудования. Исправность механизмов и комплектующих, отсутствие конденсата и примесей, точность приводов, калибровка датчиков в первую очередь влияют на исход резки. Следующими факторами, обусловливающими отличную работу плазмотрона и комплектующих, а также качественную резку являются давление и качество плазмообразующего газа. Фактор номер четыре – это скорость перемещения плазмотрона на прямых и радиусных территориях.

И последний, но не менее важный показатель – контроль за состоянием электрода и сопла. Состояние этих небольших, но очень важных комплектующих аппарата для плазменной резки способно определить исход процесса.

Плазмотрон высокой мощности, обеспечивающий высокую концентрацию энергии в месте реза, гарантирует малую ширину реза, отличное качество кромок и отсутствие коробления. На качество реза также важное влияние оказывает скорость перемещения плазмотрона. Правильно выбранная скорость плазмотрона обеспечит узкий, шириной не более двойного диаметра сопла, рез, гладкие поверхности и отсутствие скруглений.

Плазменная резка разрезает металл за счет теплоты, которая выделяется сжатой плазменной дугой. А получается плазменная дуга в специальном устройстве – плазмотроне в результате сжатия и вдувания в нее плазмообразующего газа.

Различают плазменно-дуговую резку и резку плазменной дугой. При первом типе резки дуга образуется между электродом и слоем металла. Разрезает металл энергия одного из приэлектродных пятен дуги, плазмы столба и факела.

При резке плазменной дугой дуга горит между электродом и наконечником плазмотрона, металл же не входит в электрическую цепь. Часть плазмы дуги выносится из плазмотрона в виде струи, которой и режется металл.

В плазмотроне находится цилиндрическая дуговая камера с выходным каналом, который формирует сжатую плазменную дугу. Такое комплектующее как электрод располагается в тыльной части этой камеры. Обычно возбуждение дуги между электродом и металлом затруднительно. Поэтому зажигается дежурная дуга между электродом и плазмотроном. Эта дуга выходит из сопла и при касании с металлом образуется рабочая дуга, а дежурная тухнет.

В дуговую камеру плазмотрона подается плазмообразующий газ, который под действием тепла дуги нагревается, увеличивается в объеме и истекает из сопла со скоростью 2-3 км/с.

Электроды, важнейшие комплектующие аппаратов и машин для плазменной резки, изготавливаются из вольфрама, меди, гафния и прочих металлов. Не менее важные комплектующие сопла выбираются медные и медные с вольфрамовой вставкой. Комплект электрод-сопло наряду с плазмотроном являются важнейшими составляющим устройств для плазменной резки, от качества которых зависит исход резки. На процесс резки и характеристики основных узлов плазмотрона влияет состав плазмообразующего газа. Наряду с комплектующими плазменного резака, плазмообразующая среда определяет количество тепла, которое будет выделяться в процессе, поскольку при определенной геометрии сопла и токе именно состав среды будет определять напряженность поля столба дуги внутри и снаружи сопла.

Чтобы укомплектовать машины плазменной резки всем необходимым используются плазмотроны, электроды, сопла, системы и аппараты различных производителей.

Что такое плазма?

Чтобы разъяснить принцип действия плазменной резки, сначала нужно ответить на вопрос «Что такое плазма?» Плазма — это четвертое состояние вещества. Обычно мы сталкиваемся только с тремя состояниями вещества: твердым, жидким и газообразным. При поступлении или утрате энергии, например, тепла, вещество может переходить из одного состояния в другое. Например, при поступлении достаточного количества тепла вода переходит из твердого состояния (лед) в жидкое. Если тепла поступит еще больше, она перейдет в газообразное состояние (пар). Если добавить еще больше тепла, пар ионизируется и станет электропроводящим — превратится в плазму. Устройство плазменной резки сможет использовать этот электропроводящий газ для передачи энергии от источника питания к любому материалу-проводнику, что позволяет обеспечить более качественную и быструю резку по сравнению с газовой.

Образование плазменной дуги начинается с пропускания газа, например, кислорода, азота, аргона или даже обычного воздуха, через узкое сопло внутри плазмотрона под высоким давлением. Затем к этому потоку сжатого газа подается ток от источника питания, в результате чего возникает электродуга. В результате образовывается «струя плазмы». Плазма мгновенно достигает температуры до 22000°C, достаточной для быстрого разрезания рабочего изделия и сдувания расплавленного металла.

Составляющие системы плазменной резки

Источник питания — источник питания для плазменной резки преобразует одно- или трехфазный переменный ток в постоянный ток напряжением от 200 до 400В. Постоянный ток требуется для поддержания стабильной плазменной дуги на всем протяжении резки. Также источник питания позволяет регулировать силу тока в зависимости от типа и толщины материала.

Система поджига дуги — этот контур генерирует переменный ток напряжением около 5000 В и частотой 2 МГц, который образует внутри плазмотрона искру, поджигающую плазменную дугу.

Плазмотрон — плазмотрон служит для выравнивания и охлаждения расходных материалов. Основные расходные материалы для плазменной резки — это электрод, завихритель и сопло. Для повышения качества резки также может потребоваться дополнительный защитный колпачок, а для удержания всех деталей вместе используются внутренний и внешний поджимные колпачки.

Большинство современных систем плазменной резки делятся на традиционные и высокоточные.

|

В традиционных системах в качестве плазменного газа используется окружающий воздух, а форма плазменной дуги зависит от отверстия сопла. Приблизительная сила тока дуги таких систем составляет примерно 12 000-20 000 ампер на квадратный дюйм. Подобная схема используется во всех системах для ручной резки и некоторых механизированных системах, если это позволяют допуски. | ||

|

Высокоточные системы плазменной резки (с высокой плотностью тока) используются для особо высококачественной и точной плазменной резки. Конструкция плазмотрона и расходных деталей для таких систем отличается большей сложностью и включает дополнительные детали для фокусировки дуги. Дуга высокоточной системы резки имеет силу тока около 40 000-50 000 ампер на квадратный дюйм. Чтобы обеспечить максимальное качество резки различных материалов, в качестве плазменного газа используются кислород, очищенный воздух, азот и смеси водорода/аргона/азота. |

|

Ручная резка В большинстве систем ручной плазменной резки, например, Tomahawk® Air Plasma, в выключенном состоянии электрод и детали сопла находятся в контакте. При нажатии триггера источник питания начинает вырабатывать постоянный ток, который проходит через это соединение и запускает поток плазменного газа. После того, как плазменный газ (сжатый воздух) достигает достаточного давления, электрод и сопло размыкаются, что приводит к возникновению электрической искры, которая преобразует поток воздуха в струю плазмы. Затем постоянный ток переключается с контура от электрода к соплу на контур от электрода к рабочему изделию. Подача тока и воздуха продолжаются, пока остается нажат триггер. |

Высокоточная плазменная резка

Электрод и сопло внутри плазмотрона для высокоточной резки не соприкасаются и изолированы друг от друга завихрителем, который имеет небольшие вентиляционные отверстия, преобразующие плазменный газ в вихрь. Когда в источник питания поступает команда включения, он начинает подачу постоянного тока с напряжением холостого хода до 400В и начинает предварительную подачу газа через шланг к плазмотрону. Сопло в данный момент подключено к положительному потенциалу источника питания через контур вспомогательной дуги, а электрод — к отрицательному.

После этого система поджига дуги вырабатывает высокочастотную искру, из-за которой плазменный газ ионизируется и становится проводником тока от электрода к соплу. В результате образуется вспомогательная дуга плазмы.

После того, как вспомогательная дуга вступит в контакт с рабочим изделием (заземленному через пластины стола для резки), контур тока перемещается от электрода к рабочему изделию, высокочастотный разряд отключается и включается контур вспомогательной дуги.

После этого источник питания наращивает постоянный ток до выбранной оператором силы тока и меняет предварительную скорость потока газа на оптимальную скорость для данного материала. Также используется вспомогательный поток защитного газа, который подается вне сопла через защитный колпачок.

Форма и диаметр отверстия защитного колпачка заставляют защитный газ еще больше сужать плазменную дугу, что позволяет обеспечить чистую резку с минимальными углами скоса и небольшой шириной линии разреза.

Длительный ресурс непрерывной работы плазмотронов достигается за счет его уникальных конструктивных особенностей, позволяющих работать на относительно малых токах (до 250 А) и относительно больших напряжениях (свыше 1000 В) и возобновляемости ресурса электродов в процессе эксплуатации. Плазмотроны относительно малой мощности (до 200 кВт) работают на напряжениях до 2000 В. Специальные конструкции электродных узлов выполнены с обеспечением длительного ресурса. (более 1000 часов)

Надежность плазмотрона обусловлена выбранной схемой, стабильностью геометрии и простотой его конструкции. По конструктиву анодный узел идентичен катодному узлу, и они соединены между собой посредством быстросъемных соединений, через общую нерасходуемую, профилированную камеру оригинальной конструкции, что сокращает номенклатуру узлов, составляющих плазмотрон и позволяет, при необходимости, производить быструю, в течение минут, замену любого из них.

Плазмотрон обеспечивает заданную стабильную вводимую в него мощность в широком диапазоне расходов плазмообразующего газа, за счет уникальной конструкции, с возможностью фиксаций длины дуги, вне зависимости от расхода, на заданной длине. Изменения напряжения на дуге, связанные с изменениями напряженности поля при разных режимах и расходах плазмообразующего газа, компенсируются быстродействующим регулированием мощности, при этом можно точно поддерживать, или управлять мощностью дуги, а так же температурой истекающей плазменной струи газа. Пульсации мощности минимизированы вследствие постоянства формы и длины дуги.

Запуск плазмотрона производится осцилляторным способом, сразу на номинальном расходе плазмообразующей среды, без дополнительных пусковых операций, что упрощает процедуру включения и стабилизацию режима работы плазмотрона в течение миллисекунд. При непредвиденных срывах дуги, связанных, например, с нестабильностью подаваемых плазмообразующих сред и обрабатываемых материалов, сбоев энергоснабжения и другим независящим обстоятельствам, в соответствии с алгоритмом, немедленно происходит «автоподжиг» дуги плазмотрона.

Оборудование не требует длительной подготовки перед включением, находится в состоянии постоянной полной готовности.

Назначение:

Нагрев плазмообразующего газа для проведения широкого спектра плазмохимических реакций.

Описание, технические характеристики, преимущества:

Создан новый индукционный плазмотрон трансформаторного типа мощностью 100 кВт, работающий в низкочастотном (10–100 кГц) радиодиапазоне. Принцип работы генератора плазмы основан на использовании ферритовых сердечников для улучшения магнитной связи между плазмой и индуктором (рис. 1). Это позволяет существенно улучшить согласование между плазмой и источником питания, повысить КПД индукционного плазмотрона и понизить частоту генерации индукционного разряда на два порядка. Генерация индукционного разряда в низкочастотном радиодиапазоне открывает новые возможности для проведения широкого спектра плазмохимических реакций, в том числе с применением химически активных соединений. Исследован процесс плазмохимического синтеза нанодисперсных порошков оксидов, нитридов и карбидов металлов, в плазме низкочастотного индукционного разряда (рис. 2).

|

Рис. 1. Трансформаторный плазмотрон. 1 – Ферритовые сердечники 2 – Газоразрядная камера 3 – Вихревая секция для подачи плазмообразующего газа 4 – Диэлектрические прокладки 5 – Реакционная секция для ввода реагентов 6 – Выход плазмотрона |

Рис. 2. Экспериментальная установка для исследования процессов плазмохимического синтеза нанодисперсных порошков на базе индукционного плазмотрона трансформаторного типа мощностью 100 кВт. |

Области применения:

Плазмохимический синтез нанодисперсных порошков металлов и их соединений (оксиды, нитриды, карбиды), cфероидизация порошков тугоплавких соединений, обработка поверхности материалов, плазменный пиролиз.

Уровень практической реализации:

Лабораторный образец мощностью 100 кВт на частоте тока 50–100 кГц, работающий при давлении от 10 Па до 2х10^5 Па. Плазмообразующий газ – аргон, воздух.

Патентная защита:

Предложения по сотрудничеству:

Проведение совместных НИОКР, продажа лицензии, разработка плазмотрона под конкретные требования заказчика, организация совместного производства.

Разработчик, контактная информация:

заместитель директора ИТ СО РАН, д.ф.-м.н. Куйбин Павел Анатольевич

т. (383) 316-51-35, факс (383) 330-84-80, e-mail: [email protected]

40 лет назад РГППУ (тогда — СИПИ) создавался на волне движения к новому технологическому укладу. Выпускники инженерно-педагогического вуза должны были быть более профессиональными, чем инженеры, которых им предстояло учить. Поэтому неудивительно, что акцент в институте был сделан на серьезной фундаментальной подготовке: здесь были заложены мощные кафедры физики, математики, химии и др., где преподавали лучшие учёные города.

Сегодня объединённая кафедра математических и естественнонаучных дисциплин, возглавляемая кандидатом физико-математических наук, доцентом Сергеем Анаховым, продолжает фундаментальные научные исследования. Они касаются спинтроники, термодинамики фазовых переходов, высокотемпературных теплофизических исследований широкого класса материалов, в том числе редкоземельных металлов. За годы работы специалистами кафедры выполнено множество научных разработок (как теоретического, так и практического характера). В 2017 г. РГППУ выиграл новый грант на выполнение государственного задания по исследованию и разработке методов энергоэффективной прецизионной резки металла по технологии узкоструйной плазмы. Речь о создании современных отечественных плазмотронов.

На уровне «Toyota»

– По оценкам астрофизиков более 95% вселенной находится в плазменном состоянии, – говорит Сергей Анахов.

Тем удивительнее, что на Земле плазму приходится создавать искусственно. При этом потребность в ней велика. Она используется в двигателях космической техники, с её помощью на материалы наносятся различные покрытия, ведется сварка, розжиг металлургических котлов, даже проходка крепких горных пород и утилизация отходов. Широко применяется плазма и для резки металла.

Устройство, преобразующее электрическую энергию в плазму, носит название плазмотрон. Их исследованием и созданием Сергей Анахов занимается с середины 1980-х годов. В то время плазмотроны (для самых разных отраслей промышленности) были передовым краем технологий в стране: над ними трудились десятки институтов. Причём, очень успешно. Если сравнить с автомобилестроением, то советские плазмотроны по своему уровню были под стать блестящим укомплектованным «Волгам».

– К концу 1990-х годов отрасль заметно просела. Сегодня плазменными технологиями занимаются институты Москвы, Новосибирска, Санкт-Петербурга. Но в основном это инструментальные, исследовательские плазмотроны и устройства для разогрева больших объёмов материалов, – говорит заведующий кафедрой. – Что касается резки металлов толщиной до 40 мм, то 80% существующих на рынке плазмотронов — импортное оборудование. Отечественные же приборы — это некие модификации наших предыдущих разработок.

По аналогии с тем же автопромом — это уже современные седаны, но запад давно «ездит» на более мощных и точных машинах. Например, одна из особенностей иностранных плазмотронов — высокоточная резка металлов малых толщин на уровне качества, обеспечиваемого лазерной резкой.

Два года назад целью Сергея Анахова с коллегами в рамках госзадания стало создание отечественных плазмотронов, ничем не уступающих иностранным образцам. По своим показателям, замечает учёный, они должны были стать на уровне «Toyota».

В два потока

Чтобы преодолеть 15-летний разрыв с иностранными конкурентами, учёным РГППУ в кооперации с коллегами из других вузов и академических институтов Екатеринбурга предстояло сформулировать новые принципы и усовершенствовать конструктивные методы проектирования плазмотронов.

Для этого было необходимо наработать колоссальный объём информации. С помощью программ проектирования Сергей Анахов с коллегами последовательно моделировали процессы, происходящие внутри плазмотрона. Затем вносили различные конструктивные изменения в устройства и вновь просчитывали их эффективность.

– Иногда для проверки изменённой конструкции плазмотрона расчёты велись сутками, – говорит Сергей Анахов. – Но именно эта работа позволила принять несколько ключевых решений.

Учёным не только удалось максимально стабилизировать мощную плазменную дугу, модифицировав стандартные однопоточные устройства, но и создать новый высокоточный узкоструйный плазмотрон с двухпоточной схемой течения газов. На сегодняшний день это самое современное и эффективное отечественное устройство для плазменной резки металла. Кстати, как и зарубежные аналоги, этот плазмотрон создает на кромках разрезаемого листа минимальный закалочный слой, а значит, освобождает реальное производство от дополнительной трудоёмкой мехобработки.

Все оборудование было реализовано в металле и прошло успешные испытания на базе ОАО НПО «Полигон».

На передовой

Часть новых разработок РГППУ уже внедрена на практике. Усовершенствованные однопоточные плазмотроны эксплуатируются на «Синарском трубном заводе» и «Волжском заводе металлоконструкций». Двухпоточные пока проходят опытно-промышленные испытания.

– Энергоэффективность, производительность созданных нами плазмотронов при резке сопоставимых толщин металла на 50% выше, чем у существующих отечественных образцов. А значит, мы вышли на самый передовой уровень, – говорит Сергей Анахов.

Несмотря на завершение работы над государственным заданием, учёные РГППУ уже работают над новыми целями по совершенствованию плазмотронов. Для этого на базе вуза создано малое инвестиционное предприятие «Техноплазма», в рамках гранта РФФИ ведётся работа по созданию плазмотронов для обезвреживания отходов, поданы заявки на новые гранты.

Примечательно, что теперь работа по модификации плазменных устройств будет вестись вместе со студентами: в 2019 году в РГППУ появилась специальность «Высокие технологии в сварке и плазменной обработке материалов». Изучать и проектировать плазмотроны студенты будут в специальном университетском центре сварочных и плазменных технологий (также создан при поддержке госзадания).

– Оборудование нового центра будет оснащено нашими плазмотронами, здесь мы будем их испытывать и внедрять, – говорит Сергей Анахов. – Такого университетского центра для студентов сегодня нет. Он будет уникальным и позволит, помимо основных целей, развить на базе РГППУ мощную межвузовскую кооперацию.

Увидели опечатку? Выделите фрагмент и нажмите Ctrl + Enter

Плазмотрон это основное устройство, предназначенное для получения плазмы при оптимальном давлении, его разработали 100 лет назад. Наиболее распространенное применение этого уникального и поистине полезного изобретения, созданного еще в начале «космических» 60-х годах минувшего века, получило оборудование для воздушно-плазменной резки металлов. Необходимо отметить, что сразу после создания оборудования для воздушно-плазменной резки металлов, устройство стали использовать для распространения на заводах ВПК, предприятиях атомной энергетики и в иных высокотехнологичных областях в народном хозяйстве.

Физическая основа воздушно-плазменной резки состоит в технологическом процессе, который основан на формировании электрической дуги методом продувания при помощи сжатого воздуха, с местным плавлением металла и выработкой его из области резки благодаря разогретому газовому потоку. Температура дуги, горящей в воздухе, составляет 6000 — 8000 К. Если внешнее охлаждение дуги увеличить, и увеличить внутреннее давление в системе потоком газа, то в этом случае температура увеличится минимум в два раза, а то и достигнет 20000 Кельвин, и сформируется поток частиц газообразной плазмы. Это состояние вещества носит название низкотемпературной плазмы. Устройства, превращающие электрическую энергию в тепловую энергию из потока низкотемпературной плазмы, называются плазмотронами.

После появления первого образца оборудования источники образования плазмы получились меньше, надежнее, легче; плазмотроны тоже стали другого размера и намного проще и лучше. Возникает вопрос, почему сегодня технология воздушно-плазменной резки для большинства ассоциируется с использованием довольно сложного, неудобного и дорогого оборудования, которое не всегда может быть удобно в работе небольших компаний?

Дело в том, что было недостаточно публикаций, которые в доступной форме рассказывают о таком методе. Сложно представить, как раньше обходились без нового производства воздушно-плазменной резки, которое сменило устаревшие технологии газокислородной резки.

Воздушно-плазменная резка, подобно газокислородной, относится к единой группе термической резки металлов. Это можно объяснить принципом действия: после местного нагрева происходит выдувание жидкого металла из области резки. Отличие заключается в том, что в ходе газокислородной резки в качестве источника энергии выступает горючее и окислитель, а при применении воздушно-плазменной резки используется энергия электрической дуги. Но в отличие от газокислородной, у воздушно-плазменной резки есть ряд значительных преимуществ.

Поскольку температура плазмы составляет десятки тысяч градусов, это даёт возможность резать любой металл и его сплав, это относится к углеродистой, нержавеющей и высоколегированной стали, чугуну, меди, латуни, бронзе, алюминию, титану, а также биметаллам. Вследствие действия столь огромной температуры, интенсивность и качество резки будут намного выше, чем при аналогичном воздействии – газокислородной резке, при этом сам процесс происходит без предварительного разогрева поверхности и объема металлического изделия.

Кроме того, металл не деформируется, а грат, возникающий по краям реза, быстро удаляется и остается идеально ровная кромка. Помимо этого потеря металла минимальна по причине небольшой ширины реза. Узнать больше о технологии и о методах ее применения можно на сайте www.npprusmet.ru, здесь же можно и заказать услуги плазменной резки.

Плазма — это не что иное, как электропроводящий ионизированный газ. Проще говоря - каждый урок физики запоминает три состояния вещества (твердое, жидкое и газообразное). Если мы нагреем лед, мы получим воду. При дальнейшем ее нагреве у нас будет водяной пар, т.е. другое агрегатное состояние.Если мы будем продолжать нагревать пар, мы будем его ионизировать, то есть проносить через него электрические заряды. Таким образом создается плазма, иногда также известная как четвертое состояние вещества.

Плазменная резка — это не что иное, как использование этого электропроводящего газа для резки металлов, являющихся проводниками электричества. Для передачи электроэнергии от источника электрического тока (постоянного тока) через горелку к заготовке необходим источник питания и схема зажигания дуги.

Источник питания представляет собой источник постоянного тока (напряжение холостого хода обычно составляет от 240 до 400 В постоянного тока). Скорость и толщина разрезаемого материала зависят от тока от источника питания (задача которого — обеспечить достаточную энергию для поддержания плазменной дуги после ионизации). Напротив, цепь зажигания дуги представляет собой цепь высокочастотного генератора, вырабатывающего переменное напряжение (обычно от 5000 до 10000 вольт). Напряжение создает в горелке дугу такой интенсивности, что она может ионизировать газ (образуя плазму).Сопло и электрод сужены для поддержания потока плазмы и охлаждаются газом или водой благодаря горелке, которая служит для них рукояткой.

На блок питания отправлен сигнал запуска. В результате напряжение холостого хода и подача газа к горелке активируются одновременно.

Напряжение холостого хода можно измерить между электродом (-) и соплом (+).Обратите внимание, что сопло подключается к положительной клемме источника питания через резистор и реле (реле пилотной дуги), а вырезанный металл (заготовка) подключается к положительной клемме напрямую. Газ проходит через сопло и выходит через отверстие. На этом этапе дуги нет, потому что нет пути тока, соответствующего напряжению постоянного тока.

После стабилизации потока газа включается высокочастотный контур. Между электродом и соплом в горелке протекает ток высокой частоты, так что газовый поток должен пересечь эту дугу, прежде чем покинуть сопло.Энергия, передаваемая от высокочастотной дуги газу, вызывает его ионизацию, заставляя его проводить электричество. Этот электропроводный газ позволяет создать путь тока между электродом и соплом, тем самым создавая плазменную дугу. Поток газа проталкивает дугу через отверстие сопла, создавая вспомогательную дугу.

Если предположить, что сопло находится на небольшом расстоянии от заготовки, вспомогательная дуга будет контактировать с ним, потому что, в отличие от положительного вывода на сопле, путь тока к положительному выводу (в источнике питания) не ограничен сопротивлением.Поток тока на заготовку регистрируется электронным способом в блоке питания. При обнаружении протекания тока высокочастотная цепь отключается и реле вспомогательной дуги размыкается. Процесс ионизации поддерживается за счет энергии основной дуги постоянного тока.

Высокая температура плазменной дуги расплавляет металл, дуга разрезает заготовку, а поток газа с высокой скоростью удаляет расплавленный материал со дна разрезаемой канавки.В этот момент горелка приводится в движение и начинается процесс резки.

Таким образом, мы получаем эффект, который также заметен в фильмах.

Нужна помощь в выборе правильного плазменного резака?

Может быть, вы хотите, чтобы мы подобрали для вас другое, удобное решение?

Свяжитесь с нами, используя форму ниже.

Регулятор высоты плазменного резака (регулятор высоты резака) является полезным устройством в любой плазменной резке, особенно в станках с числовым программным управлением. Это избавляет оператора от необходимости постоянно контролировать процесс горения и вручную корректировать высоту горелки над материалом. Это способствует оптимизации процесса резки и сокращению рабочего времени, что на практике приведет к снижению затрат и повышению качества обработки.

В случае резки тонких листов такой контроллер кажется даже незаменимым. При термообработке горячий лист имеет склонность к изгибу – чем она заметнее, тем тоньше лист. Тогда горелке не составит труда столкнуться с материалом, что может привести к повреждению как горелки, так и материала. Для оптимальной плазменной резки резак всегда должен находиться на правильной высоте. Работа резака слишком низко может привести к засорению сопла, слишком высоко - обрыв режущей дуги.В этом случае приходится начинать работу сначала или, как минимум, повторять вырезание детали.

Рабочее расстояние горелки от материала при плазменной резке регулируется на основе контроля напряжения электрической дуги. Плазменные источники питания (плазменные источники) — это источники тока, генерирующие стабильный рабочий ток. Напряжение в этой системе варьируется и зависит от расстояния между электродом горелки и разрезаемым материалом.Напряжение пропорционально сопротивлению. Сопротивление дуги зависит от расстояния, когда мы удаляем горелку от материала, напряжение увеличивается, по мере приближения к горелке напряжение уменьшается. На этой основе мы можем контролировать рабочее напряжение и регулировать рабочее расстояние от горелки до материала.

Контроллер THC представляет собой высокотехнологичный микропроцессорный преобразователь, который на основе анализа рабочего напряжения выдает сигналы в программу управления. Контроллер имеет релейные выходы, которые он использует для очень простой связи с системами ЧПУ, что делает его универсальным устройством.

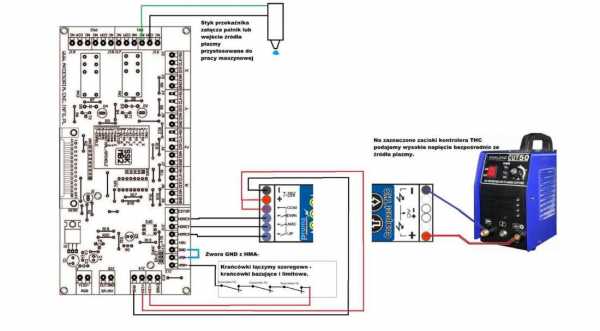

Когда регулятор высоты резака подключен к основной плате SSK-MB2 и программе управления Mach 3, связь работает следующим образом:

входы материнской платы. Например, это могут быть входы HOME X, Y, Z (входные контакты 11, 12, 13 LPT-порта). При обнаружении дуги контроллер THC подает 12 В постоянного тока на выход ARC, сигнализируя управляющей программе, что процесс горения может начаться и обнаружена дуга.С этого момента контроллер THC будет контролировать процесс резки, подавая напряжение 12 В постоянного тока на выходы UP или DOWN, чтобы резак все время работал на заданной высоте. Программа Mach4 через входы порта LPT будет считывать эти сигналы и выдавать «команды» для удаления или приближения оси Z к обрабатываемому материалу. Благодаря этому прожиг, как принято называть процесс плазменной резки, проходит гладко и без проблем.

Здесь также напишите два предложения о самом источнике плазмы и горелке.В профессиональных машинах источники от т.н. машинная горелка. Сам источник плазмы в этом случае оснащен клеммами, с помощью которых мы можем запустить плазму и к которым мы можем подключить регулятор для измерения напряжения дуги. Источник обычно снабжен делителем напряжения. В бюджетных решениях популярно использование плазмы с ручным факелом. Мы также можем использовать этот набор для работы на станке с ЧПУ. Это требует от нас немного больше работы. Если источник не имеет специальных клемм, то напряжение дуги следует измерять непосредственно на пластине, а реле включения плазмы подключать параллельно сигналу выключателя, расположенного на рукоятке горелки.Материалов на эту тему в сети много. Мы советуем вам быть осторожными, так как существует опасное напряжение.

Здесь небольшое примечание - регуляторы THC в нашем предложении имеют два входа для измерения напряжения дуги: 0-10В и вход с делителем напряжения, благодаря которому мы можем подключить сигнал непосредственно от горелки. Для получения более подробной информации см. руководство регулятора.

Ниже приведена инструкция по подключению и настройке регулятора высоты плазменной трубки THC:

Сначала подключите контроллер, как показано на блок-схеме ниже.Затем запустите программу Mach4. Конечно, мы предполагаем, что контроллер THC будет подключен к настроенной и работающей машине, которая будет только дополнена функцией регулировки высоты резака. В противном случае требуется настройка прикладной программы. Подробные инструкции по настройке SSK MB2 можно найти на сайте www.ebmia.pl

Сигналы ВВЕРХ и ВНИЗ необходимы для работы системы – благодаря им программа управления может регулировать высоту горелки. Сигнал ARC от регулятора THC не является обязательным.Благодаря ему программа Mach4 знает, что дуга горелки зажглась и можно начинать работу. Когда мы используем этот сигнал, это будет своего рода безопасность. Представьте себе ситуацию, когда дуга по какой-то причине оборвалась во время прожига детали. Тогда логика не имеет обратной связи и продолжает работать. Мало того, что мы теряем время, не разрезая заготовку, так еще и есть опасность повредить сопло горелки при столкновении с материалом, почему? Поскольку дуга разорвана - регулятор не измеряет напряжение и горелка перемещается по материалу на последней заданной высоте….Поэтому стоит использовать сигнал ARC от регулятора.

Схема подключения контроллера THC к плате SSK-MB2

Разумеется, для работы функций плазмы мы должны запустить программу Mach4 в режиме плазмы. Для этого открываем профиль PLASMA в программе Mach4 (Mach4 Loader). Нам нужно убедиться, что экран выглядит следующим образом:

Главное окно программы Mach4 в режиме Plasma

Если да, то можно двигаться дальше.Если нет, используйте меню View / Load screen, чтобы загрузить экран с именем Plasma.set .

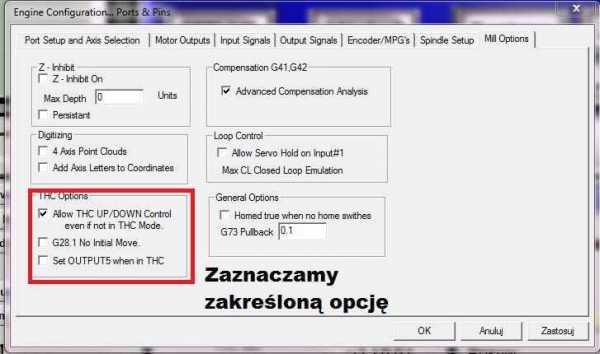

Как только он у нас есть, в окне Config>Ports and pins выбираем вкладку Mill Options (Параметры фрезерования). В столбце параметров THC выберите параметр «Разрешить управление THC UP / DOWN, даже если он не находится в режиме THC». Это позволит нам регулировать высоту факела с помощью сигналов THC UP и DOWN, даже если мы не будем включать функцию THC в главном окне.В этом случае программа также не будет ждать сигнала ARC о зажигании дуги. Если мы не выберем эту опцию, опцию регулировки высоты нужно будет активировать с помощью кнопки THC (см. рисунок выше).

При регулировке высоты резака очень важны следующие параметры:

Ток. - определяет текущую высоту горелки;

Скорость THC - Скорость оси Z при работе в режиме THC; она не должна быть слишком высокой, чтобы изменения положения резака не были слишком резкими – работа должна быть плавной – это улучшит качество реза и положительно скажется на стабильности системы управления;

THC Max - мы можем определить программный предел максимальной высоты резака во время резки - в основном речь идет о физическом диапазоне работы оси Z, который может быть разным для конкретного станка;

THC Min - аналогично предыдущему минимальная высота, на которую должна опускаться горелка; в большинстве случаев это будет значение в диапазоне 0-0.2 мм; как правило, высота 0 – это поверхность материала, поэтому внизу опускать горелку нет смысла; хотя не исключено, что у кого-то машина так настроена;

Окно настроек Параметры фрезерования

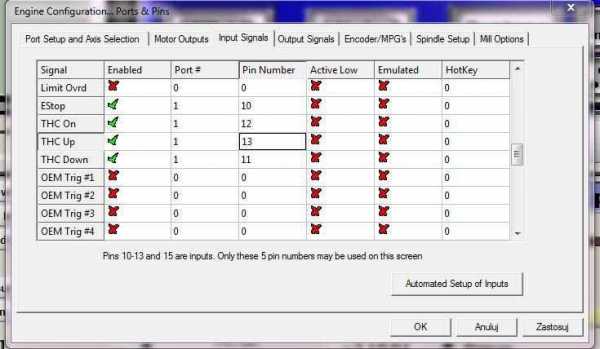

На вкладке Входные сигналы назначьте сигнал THC для соответствующих контактов порта LPT, подключенных по упрощенной схеме, на входы, описанные как Home X, Y и Z

Окно настройки входных сигналов

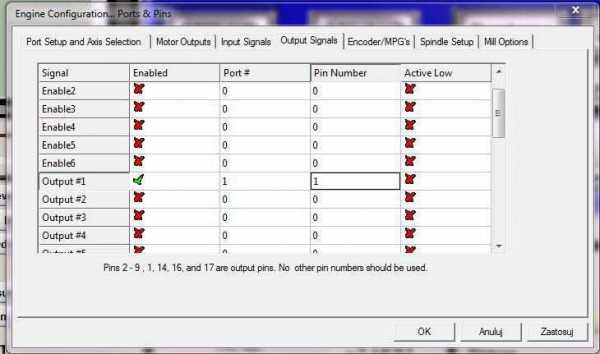

Также необходимо настроить выход ВЫХОД 1 - сигнал включения горелки.

Окно настроек выходных сигналов

С этого момента контроллер THC должен иметь возможность отправлять Mach4 информацию о том, должен ли он поднимать или опускать плазмотрон.

Секция окна Mach4 Диагностика

Чтобы проверить, все ли правильно подключено и настроено, перейдите на вкладку Диагностика и посмотрите на выбранные пины. Затем запустите функцию «tSt» (тест) на контроллере — регулятор THC должен выдать сигналы «Факел ВКЛ», «Факел ВВЕРХ» и «Факел Опущен».Мы сможем наблюдать на станке, правильно ли ведет себя ось Z. Срабатывание данного входа должно быть подтверждено загоранием желтого светодиода. Тогда координаты оси Z в управляющей программе Mach4 должны измениться в пределах, указанных в главном окне программы параметрами THC макс и мин, физически должна измениться сама горелка. Поэтому этот тест следует проводить осторожно, чтобы избежать столкновения.

При покупке THC уже настроен.В большинстве случаев для начала будет достаточно заводских настроек. Может потребоваться установка величины обнаруженной дуги зажигания, на основании которой контроллер выдает сигнал ДУГ, и установка высоты работы резака над материалом. Настройка самого регулятора выходит за рамки данного исследования и доступна в руководстве выбранной модели регулятора THC.

Вышеприведенное описание относится к регулятору THC-150 , который является универсальным регулятором высоты горелки с релейными выходами.Благодаря реле контроллер можно адаптировать практически к любой системе управления. Наш магазин также предлагает контроллер THC SD , который формирует сигналы шага и направления независимо от системы управления. Мы также предлагаем контроллер THC SD TIG , который мы можем использовать для контроля высоты во время сварки ! Регуляторы серии SD позволяют реализовать функцию контроля высоты горелки без использования управляющей программы.

При использовании станка для регулировки высоты резака грех не воспользоваться функцией автоматического определения материала, благодаря которой после перехода к началу следующей детали программа управления автоматически обнаружить материал и включить факел. К сожалению, с гофрированной пластиной горелка не обязательно должна находиться на ожидаемой высоте после прохода над другим куском материала... На практике существует два способа выполнения этой функции:

- первый способ - использование так называемоеПлавающая головка – горелка установлена на направляющей, что позволяет ей свободно перемещаться по вертикали. Плавающая ось требует дополнительного датчика по оси Z. Благодаря этому в программе управления Mach4 мы можем создать макрос, который работает следующим образом: сначала опускается резак - когда он опирается на материал, направляющая позволяет ось «изгибать» Z, пока не сработает датчик плавающей оси; этот сигнал подтверждает обнаружение материала; теперь ось Z поднимается на высоту, полученную в результате «прогиба» и предполагаемой высоты зажигания дуги, затем зажигается дуга и начинается резка детали.

- второй способ начала работы - включение источника плазмы, а затем спуск по оси Z - момент обнаружения зажигания дуги совпадает с достижением заданной высоты над материалом; поэтому в этом случае мы должны использовать сигнал ARC; затем начинается резка заготовки;

Первый метод требует создания (несложной) механической системы; второй способ не требует ничего дополнительного, но более опасен для горелки - есть риск ее повреждения, если дуга по каким-либо причинам не зажглась, т.е.материал обнаружен на указанном пути вниз…

Обязательно правильно заземлите машину. В основном это касается аспекта безопасности, но не только этого. Источники плазмы, особенно дешевые (испытанные на практике многими нашими клиентами), могут создавать серьезные проблемы с помехами. Поэтому в случае станков с ЧПУ этого типа особенно важно правильно заземлить и использовать соединительные кабели с надлежащим образом заземленной оплеткой.

Для простых деталей на эту роль отлично подойдет программа LazyCam . Это простая в использовании программа CAM, которая имеет необходимые функции для генерации управляющего кода для простых проектов. При более сложном проекте, с большим количеством деталей, была бы полезна функция раскроя, которой, к сожалению, нет у LazyCam. Однако настраиваемый постпроцессор LazyCam позволяет легко добавлять функции обнаружения материалов.Учитывая функциональность и низкую цену программы LazyCam, это интересное предложение, особенно для любителей, которые построили для своих нужд небольшую плазменную горелку. Эта программа отлично заработает и в небольших слесарных мастерских, что уже проверено на практике :).

Спасибо, что дочитали до конца :). Надеюсь, что приведенное выше описание облегчит кому-то запуск такого полезного функционала, как регулировка резака в плазморезке. Опыт наших клиентов показывает, что благодаря этому изменению их работа перешла на новый уровень.При возникновении вопросов или проблем с запуском регуляторов THC обращайтесь в отдел автоматизации магазина EBMiA.pl . Желаем Вам успешной работы с машиной.

В следующих статьях мы описали:

Настройка и установка ЧПУ Mach4

Функция Run From Here Mach4 на практике

Как подключить и настроить кнопки управления в программе Mach4?

Mach4 или LinuxCNC? Сравнение

Настройка шагов на единицу в Маха4

.

Плазмотрон PT31 длиной 3 метра совместим с плазменными резаками : CUT50 , CUT40 , CUT30 9 и

9 SCT009 и универсальными сварочными аппаратами 902006 . Это аналог более старой модели горелки LG40.

ЦЕНА: 159 злотых брутто

Также доступна версия плазменного резака PT31 длиной 5 метров.

ЦЕНА: 199 злотых брутто

Мы также предлагаем расходные материалы (форсунки, электроды, фарфор) для всех горелок по очень привлекательным ценам.

Цена комплекта расходных материалов в акции: 10 форсунок + 10 электродов + 5 колец + 5 крышек составляет всего 99 злотых брутто.

Отдельные элементы также можно приобрести поштучно в любом количестве.

Плазменный резак LG75 длиной 3 метра, совместимый с плазменными резаками CUT 50, CUT60 , CUT70

ЦЕНА: 229 злотых брутто

Версия плазменного резака LG75 также доступна с длиной 4 метра.

ЦЕНА: 269 злотых брутто

Мы также предлагаем расходные материалы (форсунки, электроды, фарфор) для всех горелок по очень привлекательным ценам.

Цена комплекта расходных материалов в акции: 10 форсунок + 10 электродов + 5 колец + 5 крышек составляет всего 129 злотых брутто.

Отдельные элементы также можно приобрести поштучно в любом количестве.

Плазмотрон P80 (PB80) длиной 5 метров совместим с плазменными резаками CUT80, CUT100, CUT120, LGK100, LGK120 различных производителей, в том числе Berkers, Stamos Welds и др.Очень универсальная модель ручки с пилотной дугой, совместимая со многими моделями устройств. Тележка / направляющая горелки в комплекте.

ЦЕНА: 550 злотых брутто

Мы также предлагаем расходные материалы (форсунки, электроды, фарфор) для всех горелок по очень привлекательным ценам.

Рекламная цена комплекта расходных материалов для этой модели горелки составляет всего 129 злотых брутто (4 сопла + 4 электрода + 4 фарфоровых экрана).

Отдельные элементы также можно приобрести поштучно в любом количестве.

Держатель плазмы P80

.Электрическая дуга в первую очередь связана со сваркой. Брызги, искры и выделяемое при этом излучение делают работу сварщика по соединению металлов не самой легкой, требующей определенных навыков и соответствующего оборудования. Однако почти каждый производитель сварочных аппаратов серии также предлагает несколько иные устройства, которые с помощью электрической дуги позволяют резать даже очень твердые материалы.На этом специализируется плазморез – для алюминия, стали и других металлов. Специальная горелка позволяет использовать плазму, которую иногда называют «четвертым состоянием материи». В умелых руках такое оборудование окажется чрезвычайно эффективным. Устройств этого типа на рынке становится все больше, поэтому цена на них падает. Поэтому тем более стоит заинтересоваться ими и использовать в собственной мастерской. Как подготовиться к работе с резаком и что нужно помнить при резке плазмой?

Плазменная резка металла основана на плазменной электрической дуге, которая плавит металл и удаляет его из образовавшегося отверстия.Сама плазма представляет собой ионизированный газ. При правильном нагреве он проводит электричество, создавая особую плазменную дугу, которая светится между электродом и обрабатываемой поверхностью.

Дуга производится с помощью газовой горелки со специальной ручкой, венчающей резак. Этим маневрирует сварщик во время своей работы. Кроме горелки в состав резака входят еще несколько элементов – источник питания, подключенный к системе управления, воздушный компрессор, подающий газ, и заземляющий кабель с зажимом.Последний крепится к поверхности реза для подключения его к источнику питания.

Плазменная резка возможна благодаря пропусканию сжатого газа через зажженную электрическую дугу. Таким образом, газ ионизируется и образует поток плазмы. Какой газ для плазменной резки чаще всего используется? В устройствах, которые идут в домашние мастерские, обычно просто воздух. Более специализированное, более мощное оборудование также работает в связке с аргоном, углекислым газом, водородом или смесями этих газов.

Плазма может работать с материалами, проводящими электричество. По этой причине отрезную пилу можно использовать по-разному, не только на строительных площадках или на рабочих местах, но и в повседневных делах. Различные виды стали, алюминиевые сплавы, медь, чугун – это самые популярные металлы, которые можно быстро резать плазменным резаком. Для профилей и обработки им всех остальных элементов не требуется специальной подготовки, так как на этом оборудовании можно обрабатывать даже ржавые и грязные поверхности.Подходит как для резки конструктивных элементов, так и труб, листов или сеток. Однако это не применимо, если целью является сварка пластика .

Даже люди, которые точно знают, как работает плазменный резак, не всегда используют его по назначению. И как мы уже упоминали, это устройство становится все более и более популярным в польских мастерских, его предлагает почти каждый оптовый продавец сварочных аппаратов .Сегодня вам больше не нужно тратить целое состояние, чтобы приобрести хорошо работающий плазменный резак. Поэтому еще важнее обратить внимание на безопасную и эффективную работу резака. Если соблюдать самые важные правила, работать на отрезном станке будет проще, чем со сваркой.

Собственный плазменный резак поможет вам во многих работах в мастерской. Ищите здесь: https://sklep.powermat.pl/category/pl/spawarki-i-osprzet-przecinarki-plazmoweПроцесс плазменной резки должен быть запущен с соответствующим подключением устройства и установкой его рабочих параметров.Отрезная пила должна быть подключена к электричеству и воздушному компрессору, а кабель заземления должен быть защемлен на разрезаемом материале. Настройки включают давление воздуха, силу тока и напряжение дуги.

Первое значение следует отрегулировать в соответствии с рекомендациями производителя. Сила тока, в свою очередь, влияет на температуру дуги. Слишком маленький сделает резку невозможной. При увеличении этого параметра скорость работы увеличится, при более высоких настройках также можно будет резать более толстые материалы.Также нужно точно выставить напряжение дуги, от которого зависит качество реза и плавность работы. Зависит от тока, максимальное значение этого параметра 200 В.

Параметры резки устанавливаются в соответствии с обрабатываемым материалом. Также важно подобрать сменные элементы горелки, т.е. электрод и сопло. Неплавкие электроды используются в плазменных резаках. Однако чем выше сила тока, тем быстрее они изнашиваются.Так что хорошо, если у резака есть система охлаждения, которая продлит срок его службы и облегчит работу.

После того, как все параметры установлены правильно, можно приступать к работе. Специальная кнопка на ручке зажигает так называемую пилотную дугу. Когда он вступает в контакт с обрабатываемым проводящим материалом, загорается настоящая дуга и начинается резка. Правильная скорость резки важна при направлении резака, что также влияет на его толщину.

Когда скорость плазменной резки слишком низкая, в материале появляются зазоры большего размера, чем ожидается при выбранной силе тока.По нижнему краю обработанной поверхности также появится шлак, удалить который будет очень сложно. И наоборот, слишком высокая скорость резания приведет к образованию заноз на верхней кромке разрезаемого материала. Практика должна приходить со временем, так как опыт пилора увеличивается. Однако с более толстыми материалами всегда следует работать медленнее.

Производители обычно включают в спецификацию устройства максимальные значения для качественного и разделительного реза.Таким образом, с одной стороны, мы будем знать толщину реза, который оставит после себя качественные края, а с другой – максимальную толщину разрезаемого материала. В последнем случае, конечно, края будут не очень эстетичными.

Чтобы облегчить себе работу, следует также запомнить направление реза. Вопреки видимому, это также оказывает значительное влияние на качество обрезанных кромок. При вырезании контуров перемещайте резак по часовой стрелке.Затем мы получим лучший край на правой стороне горелки. При вырезании отверстия направление резания должно быть противоположным, против часовой стрелки. Кромка лучшего качества снова находится с правой стороны горелки, которая на этот раз будет иметь непосредственный контакт с контуром отверстия, а не с материалом, вырезанным изнутри. Это даже важнее, чем при использовании сварочных электродов. Резак следует вести перпендикулярно поверхности реза.Немаловажным будет и правильный выбор воздушного компрессора. Какой компрессор для плазмореза обеспечит безотказную работу? Тот, который обеспечит больше воздуха, чем нужно резаку. Мощность компрессора должна превышать их примерно на 20 процентов. Поршневые компрессоры являются наиболее распространенным выбором.

Однако, если вы предпочитаете классический сварочный аппарат, прочитайте статью о дополнительных функциях мигоматов: https://powermat.pl/spawarki-inwertorowe-polautomaty-funkcje-dodatkowe-jaki-migomat-wybrac-by-spawac- без проблеммов

Назад к списку позиций

.Настройки файлов cookie

Здесь вы можете определить свои предпочтения в отношении использования нами файлов cookie.Требуется для работы страницы

Эти файлы cookie необходимы для работы нашего веб-сайта, поэтому вы не можете их отключить.

Функциональный

Эти файлы позволяют использовать другие функции сайта (кроме необходимых для его работы).Включив их, вы получите доступ ко всем функциям веб-сайта.

Аналитический

Эти файлы позволяют нам анализировать наш интернет-магазин, что может способствовать его лучшему функционированию и адаптации к потребностям Пользователей.

Поставщики аналитического программного обеспечения

Эти файлы используются поставщиком программного обеспечения, под которым работает наш магазин.Они не объединяются с другими данными, введенными вами в магазине. Целью сбора этих файлов является выполнение анализа, который будет способствовать разработке программного обеспечения. Вы можете прочитать больше об этом в политике использования файлов cookie Shoper.

Маркетинг

Благодаря этим файлам мы можем проводить маркетинговые мероприятия.

.пользуются огромной популярностью в металлообрабатывающей промышленности, поскольку они дают пользователям возможность выполнять высокоточные операции плазменной резки. Эффекты, о которых мы говорим, возможны только при использовании качественных деталей, гарантирующих достижение точных углов, линий и перпендикулярностей. Любое отклонение от этого правила или использование слишком деформированных деталей отрицательно скажется на конечном результате резки листового металла плазменной горелкой.Именно по этой причине мы решили познакомить вас со структурой плазменной горелки и указать ответственные элементы этой конструкции, которые при износе необходимо заменять новыми, во избежание повреждения горелки при плазменном горении.

На рынке представлено множество типов и производителей плазмотронов, поэтому отдельные модели могут незначительно отличаться друг от друга. Однако есть два постоянных и, следовательно, основных конструктивных элемента газовых горелок, которые нуждаются в замене.Первый — это головка резака , конструкция которой может варьироваться в зависимости от типа используемого плазменного резака. Вторым не менее важным элементом является провод горелки. Провод горелки состоит из газовых шлангов, проводов для электрического тока различных напряжений , получив свое название от напряжения, кроме того, мы различаем электрические цепи в виде дуги и важные с точки зрения расходных деталей датчики. Следует подчеркнуть, что упомянутые нами изнашиваемые детали , такие как экран, колпачок, сопло, электрод или завихритель, являются некоторыми примерами деталей, которые изнашиваются быстрее всего при температурах.Эти детали навинчиваются непосредственно на плазмотрон, из которого выделяется плазменный (защитный) газ, необходимый для резки.

При использовании плазмотрона износ расходных деталей со временем неизбежен, именно поэтому на рынке создано компаний, таких как наше Гражданское Товарищество Metallwerk, которые снабжают промышленную промышленность , и отрасль производства металлов в В частности, с необходимой для эффективного функционирования техники техникой в компании имеются оригинальные запасные части и заменители.Мы прилагаем все усилия, чтобы вы могли найти все необходимые расходные материалы как для ручных, так и для механизированных плазмотронов в широком ассортименте, который мы можем предложить. Мы ориентируемся только на оригинальные детали и запчасти лучших мировых производителей, независимо от конструкции имеющихся у вас плазмотронов. Вы найдете запчасти и запчасти для плазменных горелок таких компаний, как: Binzel, Cebora, Esab или даже Kjellberg и Thermal-Dynamics и многих других, предложения которых можно найти в нашем предложении на сайте.

Спинка

.Плазменная резка

Этот тип резки использовался в промышленности еще в 1950-х годах. Постоянное развитие и постоянное совершенствование плазменной технологии значительно увеличили ассортимент разрезаемых материалов, их толщину и скорость резки, и они стали намного эффективнее, чем некоторое время назад.

Плазменная резка используется во многих отраслях промышленности. Он работает в основном там, где нужно хорошее качество резки и относительно выгодное соотношение цены и качества.Он успешно заменяет процесс кислородно-газовой резки легированных сталей, благодаря значительно меньшим эксплуатационным затратам в случае материалов толщиной до 30 мм. Идеально подходит для резки электропроводящих материалов толщиной до 150 мм.

Что такое плазма?

Плазма – это ионизированное вещество в газообразном состоянии. Из-за его специфических свойств его иногда называют четвертым состоянием вещества, хотя в связи с тем, что более 99,99% вещества состоит из этого вещества, его следует называть первым состоянием вещества.Он состоит как из электрически заряженных, так и из нейтральных частиц. В плазме сосуществуют ионизированные атомы и электроны, но весь объем, занимаемый плазмой, электрически нейтрален.

Благодаря наличию большого количества разнозарядных ионов и свободных электронов плазма проводит электрический ток, но ее сопротивление, в отличие от металлов, уменьшается с повышением температуры. Когда интенсивность протекающего тока достигает достаточно высокого значения, плазма излучает энергию в виде света и тепла.

В зависимости от силы тока, протекающего в плазме, можно выделить три состояния:

Что такое процесс плазменной резки?

Источником тепла в процессе плазменной резки является высококонцентрированная электрическая дуга с большой кинетической энергией, горящая между разрезаемым материалом и неплавящимся электродом, размещенным в плазмодержателе.

Правильная концентрация дуги достигается с помощью специального сопла, называемого плазменным соплом (режущим соплом). В зависимости от силы тока резки применяют плазменные сопла разного диаметра.Наиболее распространенный диапазон диаметров режущих сопел составляет от 0,6 мм до 2,0 мм. Задача режущего сопла — сконцентрировать тепло на малой поверхности материала, что значительно повышает степень ионизации протекающего плазмообразующего газа. Охлаждаемые стенки сопла сужают столб дуги. За счет высокой концентрации мощности генерируется сформированный поток плазмы, который за счет температуры, достигающей нескольких тысяч градусов Цельсия, и высокой скорости легко плавится и продувает металл, выбрасывая материал из режущего зазора.

Плазменная электрическая дуга представляет собой сильно ионизированный газ, выходящий из плазменного сопла со скоростью, близкой к скорости звука. Температура плазменного пучка колеблется в пределах 10 000–30 000 К и зависит от силы тока, а также от типа и состава плазмообразующего газа. Благодаря высокой тепловой энергии плазменной дуги резка может выполняться в широком диапазоне скоростей.