Сделать полуавтоматический сварочный агрегат собственными силами по плечу любому человеку, хорошо разбирающемуся в электротехнике. Всё, что потребуется для осуществления поставленной цели – определённый набор составных частей и инструментарий. Давайте рассмотрим процедуру изготовления такого агрегата более подробно.

Для изготовления полуавтоматического сварочного агрегата из инвертора (преобразователя переменного электротока в постоянный) своими руками требуется подготовить требуемые составные компоненты и оснащение.

Прежде всего, поговорим о возможных способах перевоплощения инверторного источника сварочного электротока в полуавтоматический сварочный агрегат.

Для изготовления полуавтомата непременно потребуется базовое оборудование. Это сварочный агрегат, который и будет создавать рабочие характеристики для формирования электродуги. На роль такого ведущего оборудования сгодится не всякая модификация инвертора.

Следует подобрать довольно мощный сварочный аппарат. Его вольтамперные характеристики (ВАХ) можно поменять посредством ШИМ-контроллера.

Только вот подобное устройство имеется не у всякого народного умельца, а сама процедура выполнения измерений чрезвычайно долгая и кропотливая. В конце концов, осуществить все исследования способен лишь человек с довольно большими познаниями в электротехнике.

Поскольку обыкновенному пользователю вариант с ШИМ-контроллером недоступен, лучше избрать более лёгкий путь. Первое: взятый инвертор-донор должен корректно исполнять все требуемые функции. Второе: для изготовления самодельного полуавтоматического агрегата потребуется дроссель (катушка индуктивности, балласт). Эту деталь, являющуюся обязательным атрибутом практически любого люминесцентного светильника, можно приобрести в магазине запасных частей. Выходное напряжение катушки индуктивности практикуется в виде ввода обратной связи.

Этот способ изготовления самодельного полуавтоматического аппарата годится лишь обладателям хорошего оснащения. В частности, инверторов, которые способны функционировать в режиме строго заданной вольтамперной характеристики.

Сварочные аппараты такого класса дорогостоящие, зато как можно лучше годятся для реализации поставленной цели.

Чтобы создать свой полуавтомат, понадобится:

По сути, устройство подачи является приставкой, расширяющей функционал сварочного аппарата. Подобная схема наделена высокой надёжностью, и не требует от пользователя специфических знаний. Более того, созданный полуавтомат демонстрирует предельную степень гибкости и непритязательности: быстро настраивается для функционирования с определённым видом материала и присадкой.

Этот способ потребует от владельца солидной подготовки.

Ему нужно будет отыскать неусреднённый инверторный сварочный агрегат нужной мощности.

Следует подобрать по возможности наиболее несложного донора конкретного класса.

Оптимальным будет агрегат, у которого:

Желательно выбирать агрегаты без добавочных функций контроля и возможностей для упрощения бытия сварщика. Преобразователь тока не должен иметь никакого Hot Start (горячий старт), Arcforce (форсаж электродуги).

Для изготовления личного самодельного полуавтоматического аппарата нужно будет точно выставить вольтамперные параметры взятого преобразователя тока. Также потребуется произвести настройку времени нарастания электротока.

Подавляющее большинство компонентов применяется без существенных переделок. Переоборудование потребуется устройству подачи присадочного материала, поскольку скорость подачи присадки по гибкому рукаву должна совпадать со скоростью плавления присадочного металла. В механизме необходимо учесть опцию настройки, потому что скорость варьируется исходя из разновидности свариваемых металлов, типа и сечения присадочного материала.

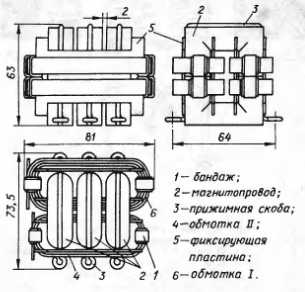

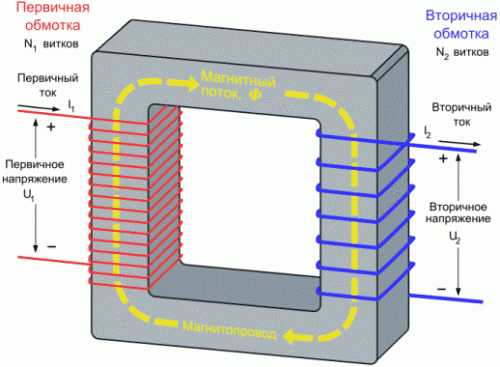

В рабочем инверторе в первую очередь следует переустроить входящее в его структуру трансформаторное устройство. Оно покрывается добавочным слоем, состоящим из медной полоски и бумаги с термочувствительным покрытием.

Не следует использовать обыкновенную проволоку из меди для трансформаторного устройства. В ходе сварочного цикла она нагревается слишком сильно и может застопорить работу всего сварочного полуавтоматического агрегата.

Вторичная обмотка трансформаторного устройства также требует доработки. Она покрывается в 3 слоя тонкой листовой сталью, изолированной лентой из фторопласта. Концы навитой обмотки соединяются посредством паяния. После выполнения этих действий электропроводность значительно увеличивается.

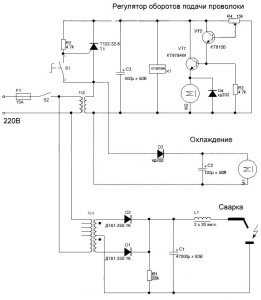

Важным компонентом является вентилятор, который будет осуществлять охлаждение агрегата, предохраняя от излишнего нагрева.

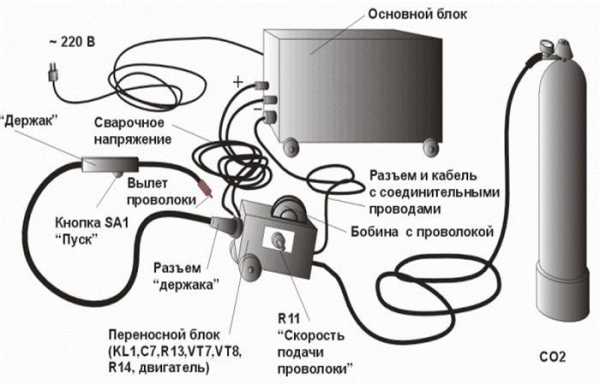

Преобразователь тока для ручной электросварки очень просто становится источником электропитания для полуавтоматического агрегата. Рабочее устройство можно не разбирать, а всё вспомогательное оснащение локализовать в другом корпусе. В нём располагаются бобина с присадочным материалом, беспрепятственно крутящаяся на барабане, и подающее приспособление. На обшивке сбоку устраиваются преобразователь скорости движения присадочного материала и разъём для присоединения направляющего шланга.

Запросто сгодится бэушный корпус системника ПК. Получится аккуратно и лаконично.

Параметры электротока могут настраиваться на инверторе, следовательно, и «плюсовая» клемма подсоединяется к детали от него.

«Минус» выводится из инвертора и заводится в новую несущую оболочку. Тут его присоединяют к клемме подающего шланга. Главное, чтобы и присадочный материал соединялся с данным потенциалом.

Шланг для подвода защитной газовой смеси, следующий от баллона к пистолету-горелке, также фиксируется в корпусе. Если применить клапан от «дворников» автомашины, то появится настройка подачи газовой смеси.

Представленная сборка несложная в реализации, а инвертор может параллельно практиковаться для ручной электродуговой сварки и как источник электропитания для сделанного в домашней обстановке сварочного агрегата, функционирующего в полуавтоматическом режиме.

Аппарат требуется подключить в электрическую сеть. Когда лампочка подключения к сети засветится, к выводам преобразователя тока следует подсоединить осциллограф. Посредством данного устройства нужно найти импульсные токи частотой 40-50 кГц. Отрезок времени между возникновением таких импульсных электротоков должен равняться 1,5 мкс, что настраивается посредством изменения значений напряжения, подающегося на вход агрегата.

Следует также проконтролировать, чтобы импульсные токи, воспроизводящиеся на дисплее осциллографа, обладали прямоугольной конфигурацией, а длительность их фронта протекала не дольше 500 нс. Если все испытываемые характеристики отвечают необходимым значениям, то можно включать преобразователь электротока в электрическую сеть.

Электроток, приходящий от вывода полуавтоматического аппарата, должен обладать силой не меньше 120 А.

Если параметры силы электротока меньше, это может указывать на то, что в электропроводку оснащения поступает напряжение, показатель которого не выше, чем 100 В. В случае возникновения подобной ситуации следует выполнить следующее: провести диагностику оснащения посредством преобразования силы электротока (одновременно с этим необходимо непрерывно держать под контролем напряжение на конденсаторе). Более того, надо всё время держать под контролем температуру внутри агрегата.

Вслед за тем, как сварочный агрегат прошел тест, требуется испытать его под воздействием нагрузки. Чтобы произвести это испытание, к сварочной проводке подсоединяют балластный реостат, имеющий сопротивление не ниже 0,5 Ом. Такой прибор обязан выдерживать электроток с силой 60 А. Сила электротока, который в данной ситуации подаётся на газовую сварочную горелку-пистолет, находится под контролем амперметра. Если сила электротока при подключении балластного реостата не отвечает необходимым характеристикам, то подбор величины электрического сопротивления этого устройства осуществляется экспериментальным путём.

Несмотря на то что переделать инвертор в полуавтоматический сварочный аппарат относительно просто, всё же процесс отнимает некоторое время и предполагает вложения для приобретения дополнительных элементов. Устройство даёт возможность производить сварку в полуавтоматическом режиме, однако её качество может проигрывать заводским модификациям. С целью сэкономить, изготовление аппарата своими силами в полной мере оправданно, однако при необходимости высококачественной сварки предпочтительнее практиковать испытанные заводские устройства.

О том, как сделать полуавтомат из "Ресанты", смотрите далее.

Инвертор MMA

Этой статьей начинается новая рубрика «Инструменты и приспособления», и статья будет несколько необычной, то есть здесь будет не о том, что и как изготовить, а наоборот, чего делать не стоит.

Благодаря потрясающей производительности труда жителей «Поднебесной» и доступной стоимости, сварочные аппараты — «инверторы» прочно обосновались в гаражах многих автовладельцев. И неспроста: малые размеры, небольшой вес, широкий и плавный диапазон регулировки по току, «мягкая» дуга, малое энергопотребление делают этот сварочный аппарат просто неоценимым помощником во многих случаях, но не всегда, автомобильная «жестянка» зачастую для сварки электродом является слишком нежной. И тут в пытливых умах автолюбителей начинают рождаться мысли: а что, если добавить горелку, протяжку проволоки и с малыми затратами переделать «инвертор» в «полуавтомат». Сразу скажу, что этот вариант не получится, также не получится такая добавка и к обычному сварочному аппарату на трансформаторе. Почему? Читайте далее.

Горелка полуавтомата и сварочная проволока

Чтобы не быть голословным: у меня есть в гараже сварочный аппарат постоянного тока на трансформаторе, также несколько лет назад я изготовил самостоятельно полуавтомат (тоже трансформаторный, которым успешно пользуюсь), а в этом году я приобрел инверторный сварочный аппарат (трансформатор самому таскать тяжеловато). Решил проверить эту возможность «эмпирическим» путем, тем более что все необходимое имеется, и никакие затраты не нужны. Отключил в «полуавтомате» трансформатор, подал питание от «инвертора», пробовал… Скажу честно – пробовал на разных режимах, регулировал ток, изменял скорость подачи проволоки, варил с газом и без… нормальный шов так и не вышел, получилось мягко говоря «насрано».

Теперь немного теории. Без этого никак, но постараюсь по возможности просто и кратко.

MMA (Manual Metal Arc). Наиболее распространенный тип сварки, это ручная сварка штучными электродами, покрытыми флюсом, кстати, данную технологию разработал наш соотечественник Н.Г. Славянов.

TIG (Tungsten Inert Gas). Сварка неплавящимся (вольфрамовым или графитовым) электродом в среде защитного инертного газа (аргонно-дуговая сварка). Изобретена Н.Н. Бенардосом.

MIG (Mechanikal Inert Gas). Механизированная подача электродного материала (полуавтоматическая или автоматическая) в среде инертного газа (аргон, гелий).

MAG (Mechanical Aktive Gas). Механизированная подача электродного материала (полуавтоматическая или автоматическая) в среде активного (углекислого) газа. Которая нас больше всего интересует. Кстати, легированную проволоку (мы пользуемся омедненной) тоже изобрели наши соотечественники К.В. Любавский и Н.М. Новожилов.

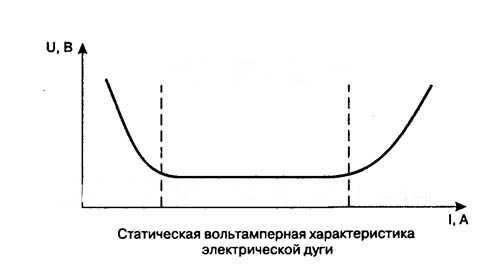

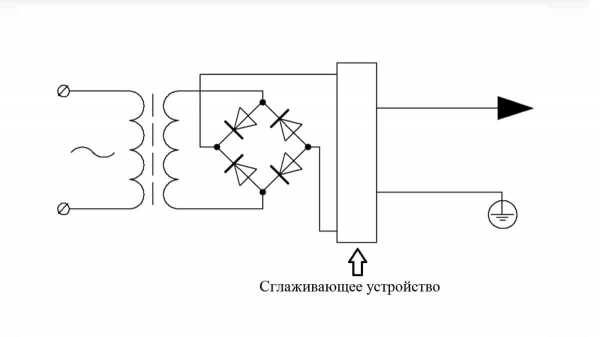

Для начала рассмотрим условия существования электрической дуги, используемой при сварке. На приведенном графике заметно,

что вольтамперная характеристика дуги (ВАХ) имеет три ярко выраженных участка:

Так вот, при ручной сварке MMA процесс горения дуги происходит на среднем участке ВАХ, лучше на первой его трети, при этом дуга зажигается легко, держится стабильно, швы получаются ровными и металл не разбрызгивается (при этом колебания электрода (руки сварщика) и изменения длины дуги практически не вызывают изменение сварочного тока. Если же плотность тока повышается и точка горения дуги смещается к восходящему участку, то дуга становится нестабильной, «жесткой», металл разбрызгивается, швы выходят рваные и неровные.

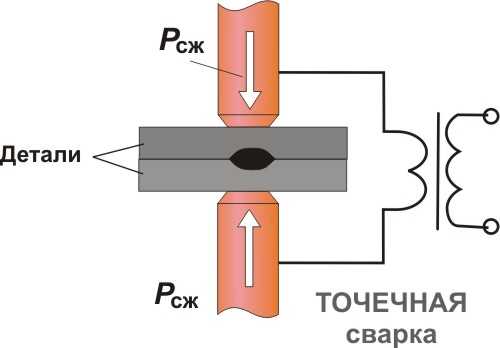

При сварке полуавтоматом MAG точка дуги должна располагаться в начале восходящего участка ВАХ, с высокой плотностью тока, при этом будет происходить саморегулирование сварочного процесса.

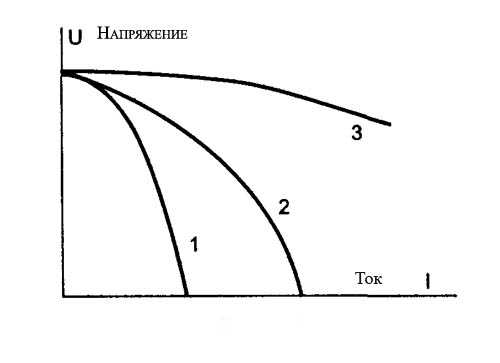

Каждому виду сварки должен соответствовать источник питания сварочного аппарата, будь это инвертор или трансформатор. Для наглядности еще один график,

на котором изображены внешние вольтамперные характеристики источников питания сварочных аппаратов.

Кривая 1 соответствует крутопадающей ВАХ источника питания, которая практически идеально соответствует для ручной сварки на постоянном токе ММА, кривая 2 — пологопадающая вольтамперная характеристика, кривая 3 — жесткая ВАХ, обеспечивающая саморегулирование при сварке тонкой проволокой MAG.

Вывод: источник питания для ручной сварки постоянным током проектируется и изготавливается с крутопадающей ВАХ, которая абсолютно не подходит для проведения сварочных работ проволочным электродом в полуавтоматическом режиме. Применительно к инверторному источнику питания требуется переделка и перенастройка блока управления, но если вы не очень сильны в электронике, то лучше не лезть к хорошо налаженному механизму.

Полуавтомат для сваривания является функциональным устройством, благодаря которому можно осуществлять сваривание различных видов металла. Такое устройство можно купить готовым, а можно изготовить из инвертора самостоятельно. Что бы изготовить полуавтоматический аппарат из инвертора, потребуется много усилий и соответственных знаний, но при стремлении можно осуществить задуманное. Для тех, кто решил попробовать совершить сборку данного устройства, потребуется исследовать схему, по которой работает полуавтомат, просмотрев различные видеоролики с фотографиями, а также раздобыть требуемые детали и приспособления.

Для переделки инвертора в функциональный полуавтомат для сваривания, потребуется необходимые приспособления и комплектующие:

Важным моментом является перестройка устройства, для подачи в зону соединения присадочного материала, который проходит через гибкий шланг. Для того чтобы процесс проходил нормально без всяких затруднений, потребуется правильно осуществить скорость движения присадочного материала, для более красивого формирования шва, в соответствии с плавлением проволоки.

Необходимо отдать должное внимание регулировке, потому что при работе с полуавтоматом может использоваться проволока различного материала и толщины. Данное устройство было придумано именно из-за такой функции, поэтому механизму подачи полуавтомата необходимо выполнять ее на требуемом уровне.

Проволоки для полуавтоматов применяются разных диаметров, но самыми основными и распространенными считаются 0,8; 1; 1,2 и 1,6 мм. Перед осуществлением процесса сваривания, проволоку требуется подготовить, намотав ее на необходимую катушку, являющуюся приставкой полуавтомата, которая крепится на нем, благодаря нетрудным конструктивным приспособлениям. Во время процесса сваривания, происходит подача присадочного материала автоматически, что очень эффективно по времени, которое может быть затрачено при работе на других видах аппаратов гораздо больше, благодаря этому, технологическая операция считается гораздо востребованной и упрощенной.

Главной деталью электрической схемы блока управления полуавтомата считается микроконтроллер, функция которого заключается в регулировке и стабилизации тока для сваривания. Как раз такая деталь электрической схемы полуавтомата для сваривания производит необходимые параметры тока для работы, и осуществляет возможную регулировку.

Для возможного применения инвертора для полуавтомата, его трансформатор понадобится немного перестроить. Что бы организовать подобную перестройку механизма собственноручно, потребуется всего лишь соответствовать требуемым правилам.

Что бы характеристики инвертора совпадали соответственно с характеристиками полуавтомата, потребуется обмотать его полосой из меди, которая должна быть обмотана термобумагой. Следует помнить, что в данном случае, не рекомендуется применять простой большой в диаметре провод, поскольку он все равно станет греться.

Так же потребуется переделывать вторичную обмотку инвертора. В данном случае понадобиться наматывать обмотку, которая сделана и трех слоев жестянки, все слои нужно изолировать фторопластовой ленты, а концы уже готовой обмотки собственноручно спаять друг с другом, благодаря этому увеличится проходимость тока.

Конструктивная схема инвертора, применяемая для его подключения в полуавтомат для сваривания, рекомендуется приобрести вентилятор, благодаря которому будет происходить достаточное охлаждение всего корпуса оборудования.

Если будет принято решение об изготовлении собственноручно полуавтомата для сваривания, применяя инвертор, понадобится в первую очередь отключить оборудование. Что обеспечить защиту устройства от перегрева, необходимо разместить его выпрямители (входящий и выходящий) и силовые ключи на радиаторах. Конечно, лучшим способом будет монтирование термодатчика в корпус оборудования, где присутствует радиатор, он нагревается сильнее, и будет отключать устройство, если будет сильный перегрев.

Когда все вышеупомянутые действия будут сделаны, можно приступать к соединению силовой части устройства с его блоком управления, и подсоединить его к электрической сети. Необходимо будет подсоединить осциллограф к выходам инвертора, когда индикатор подключения к сети засветится. К такому устройству, необходимо раздобыть электронные импульсы частотой 40-50кГц. Для образования между импульсами потребуется время 1,5мкс, а регулировка их производится путем изменения величины напряжения, которое поступает на вход устройства. Когда все параметры будут соответствовать значениям, можно будет осуществлять подключения инвертора к электрической сети. Сила тока, которая поступает от выхода инвертора, должна составлять не менее 120А. Когда сила тока будет низкой, то, скорее всего провода оборудования обладают недостаточной проводимостью напряжения, с величиной не превышающей 100В. Что бы наладить устройство до требуемой подачи тока, понадобится проделать тесты, изменив силу тока (в процессе необходимо регулярно вести контроль напряжения на конденсаторе). Также, потребуется всегда вести контроль внутренней температуры корпуса. Если полуавтомат пройдет все тесты, далее потребуется осуществить проверку нагрузкой. Для осуществления подобного, к сварочным проводам необходимо подключить реостат, который составляет сопротивление не менее 0,5 Ом. Подобный реостат должен выдержать ток, силой в 60 А. В данном случае сила тока, которая проходит в горелку для сваривания, будет проходить контроль при помощи адаптера. Если сила тока в момент применения реостата с нагрузкой не будет соответствовать требованиям параметров, то величина сопротивления такого оборудования выбирается эмпирическим путем.

Когда произойдет запускание полуавтомата, изготовленного собственноручно, на экране инвертора появится значение силы тока, составляющее 120 А. В случае выполнения правильных шагов по изготовлению устройства, то такое значение и будет присутствовать, однако, на экране все равно может показывать восьмерки. Данная причина может объясняться тем, что напряжение сварочных проводов не соответствующее. Причину подобных нюансов рекомендуется устранять немедленно.

Если все будет верно сделано, индикатор будет корректно показывать силу тока, которую можно регулировать благодаря кнопкам. Ток для работы можно регулировать в пределах 20-160А, который обеспечивает инвертор для сваривания.

Для того, что бы ваш полуавтомат для сваривания прослужил вам долгое время на требуемом уровне, рекомендуется вести постоянный контроль температурного режима работы инвертора. Для подобного контроля, потребуется в один момент зажать 2 кнопки, благодаря чему температура наиболее нагретого радиатора инвертора будет показываться на экране. Нормальная температура для работы та, значение которой не больше 75 градусов Цельсия. При превышении подобного значения, кроме информации, которая показывается на экране, инвертор будет шуметь, издавая прерываемые звуковые сигналы, необходимо немедленно принять меры на подобные звуки. В данной ситуации, и в ситуации повреждения или замыкания термодатчика, электрическая схема устройства на автоматике произведет снижение тока для работы до 20А, а звуковые сигналы будут осуществляться на протяжении всего времени, пока устройство не будет нормализовано. Также, если ваше устройство, изготовленное собственноручно, станет не исправно или будет повреждено, на экране инвертора будет высвечиваться ошибка (Err).

Полуавтомат рекомендуется применять в ситуациях, когда необходимо достигнуть четкий осторожных свариваний различных деталей, сделанных из стали. Благодаря данному оборудованию, которое было изготовлено собственными руками, можно осуществлять сваривание различных тонких металлов, что весьма востребовано в работах с автотранспортными средствами. Сам по себе процесс сваривания несложен, и не потребует длительного обучения, но взять несколько уроков у востребованных сварщиков все же потребуется.

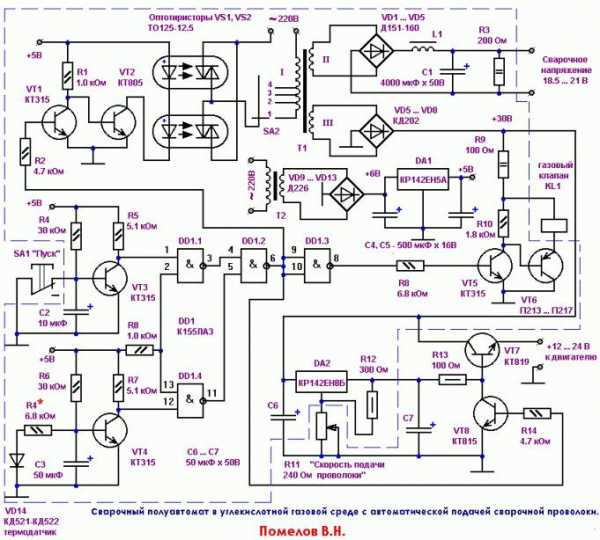

Среди большого количества различных решений создания самодельных полуавтоматов, предложенная схема сварочного полуавтомата своими руками выглядит наиболее

интересной. Сварочный полуавтомат предназначен для мастеров, предпочитающих выполнять кузовной ремонт своих автомобилей самостоятельно.

Полуавтомат изготовлен для работы с подачей проволоки для сварки в автоматическом режиме в среде углекислого газа. Учитывая, что основная цель применения полуавтомата, это сварка кузовных деталей, которые имеют небольшую толщину. Тонкий металл предпочтительнее всего сваривать очень быстрым воздействием нагрева точки сварки. При этом работать нужно аккуратно, чтобы кузовные детали не успели подвергнуться деформации или же деформируются, но в очень малой степени.

Это очень важно при работе с кузовными деталями. Металл прогревается незначительно и если это не новый металл, а ремонтируемые детали кузова, то и краска выгорает незначительно. Следовательно, при работе таким полуавтоматом заметно снижается объем подготовки, рихтовки и покраски свариваемого участка кузова.

Ускоряется и сам процесс ремонта кузова, благодаря быстрому расплавлению электродной проволоки, плюс к этому сварочный шов получается более качественным. Важно при этом и то, что нет необходимости очень точно подгонять детали перед произведением сварочных работ. Даже если свариваемые детали будут иметь разную толщину, то качество шва при этом не пострадает. Немаловажно и то, что по сравнению с ацетиленом или кислородом, углекислый газ не так дефицитен.

Освоить работу на таком полуавтомате можно очень быстро.

Для защиты расплавленного металла от кислорода в полуавтомате применяется омедненная специальная проволока, в состав которой входит кремний и марганец. Диаметр проволоки может применяться, в зависимости от толщины металла свариваемых деталей, различного диаметра, это – 0.8, 1.0 и 1.2мм.

Базой для этого полуавтомата является мощный трансформатор, работающий от сети 220 В. Мощность трансформатора подобрана порядка 2.5-3 кВт.

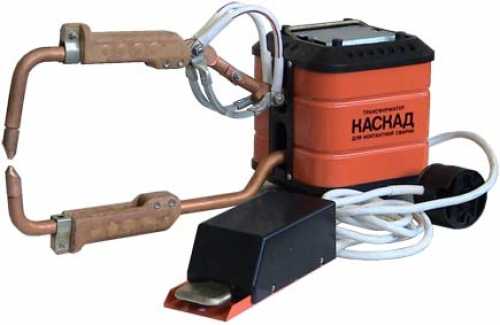

Автор использовал для сборки распространенные детали автомобилей. Это двигатель для подачи проволоки, где применен электродвигатель от автомобиля «Камаз» с питанием на 24В и потребляемым током в районе 3А. От вазовской «восьмерки» взят клапан подачи воды к очистителю ветрового стекла, который в полуавтомате выполняет роль газового клапана. Сам держатель от обычного промышленного сварочного полуавтомата.

Читайте также

Сэкономить на приобретении сварочного полуавтомата возможно, если собрать его самостоятельно. При этом можно получить высококачественную сварку для ответственных конструкций, например, автомобиля, которая ни в чем не будет уступать дорогому аппарату, купленному в магазине. Сварочным оборудованием собранным своими руками, доступно выполнение качественной сварки и получение прочных соединений.

Вариант полуавтомата №1 «Собрать с нуля»

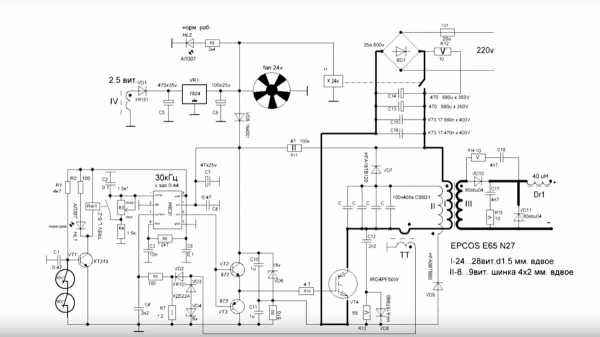

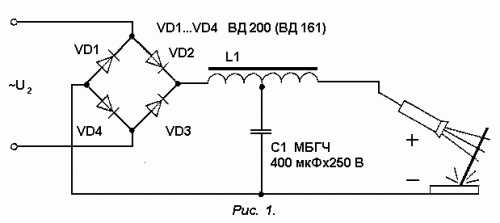

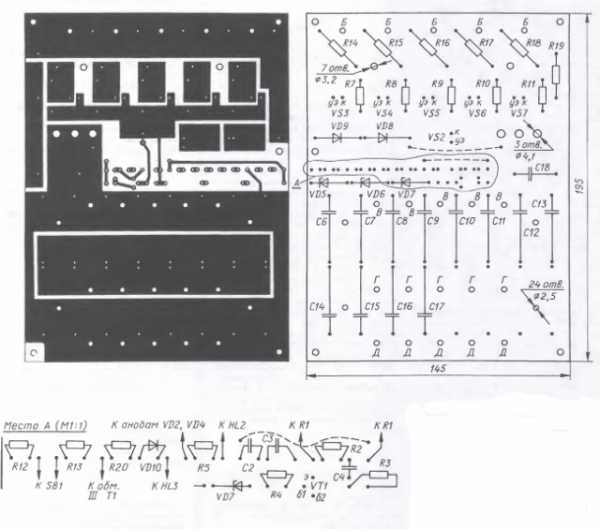

Схема приведенная ниже проверена, по ней собраны и успешно работают несколько сварочных аппаратов, которые жужжат бесперебойно уже не один год. Варить можно как с углекислотой, так и без.

Приведенная схема упрощена специально, чтобы со сборкой мог справится даже новичек, не владеющий особыми знаниями.

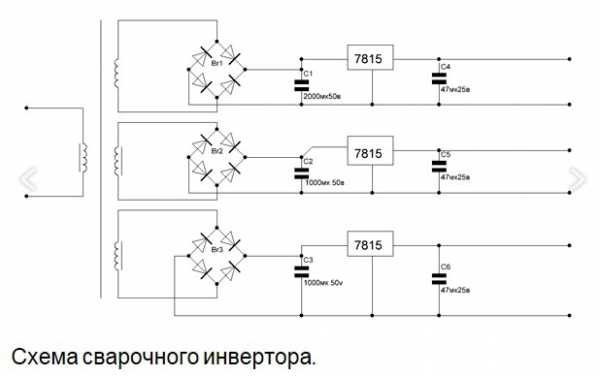

Силовой трансформатор Tr1 намотан на лабораторный автотрансформатор на 10А. Первичную обмотку транса оставляем без изменений, но выводы для регулировки тока расположены через пятнадцать витков. Вторичная состоит из двух обмоток по тридцать витков

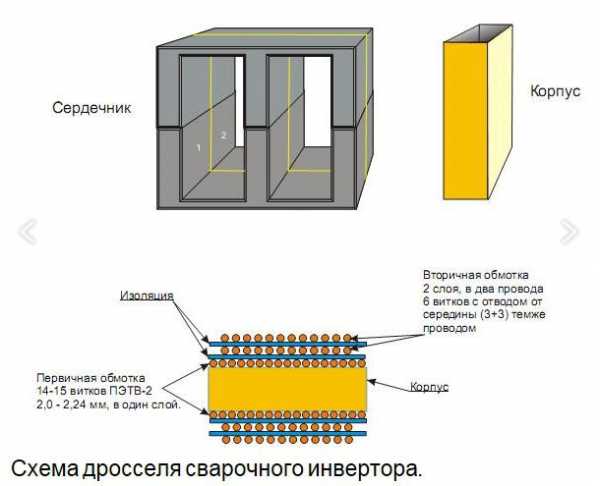

Дроссель L1 можно намотать на рамке от телевизионного трансформатора шиной из меди в две обмотки по тридцать витков)

Транс Tr2 подберите какой найдете на 13В, трехамперный.

Движок М2 –для подачи элетрода-проволоки можно взять от дворников старого автомобиля.

Движок М1 –вентилятор от системного блока (компа) – система охлаждения .

R4 – регулятор движения проволоки.

Релюшку включения силового трансформатора можно не устанавливать, так же можно обойтись без реле тормозной системы двигателя подачи.

Вариант №2. Берем за основу сварочник ММА.

За основу в самодельном полуавтомате можно взять обыкновенный инвертор постоянного тока для бытовых работ, который стоит не дорого. К примеру, инвертор MINIONE подойдет для этих целей.

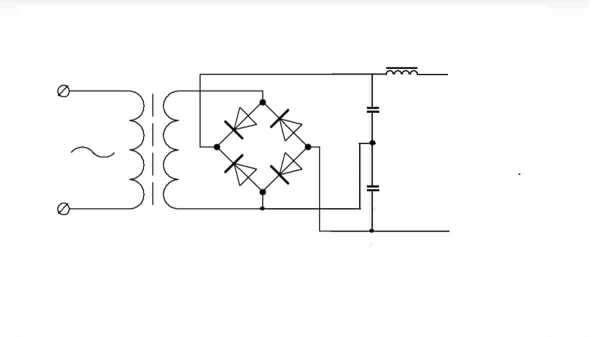

Avrora Minione 1600

К минивану нужно собрать выпрямитель, который состоит из мощных диодов, дросселя и мощного, емкостью примерно 50мкФ, конденсатора. Приобрести шлаг, протяжный механизм, который продается отдельно. В качестве тормоза для катушки с присадочным материалом можно взять обычную резинку со старого магнитофона (если еще есть такой в хозяйстве). Он необходим для того, чтобы когда подача останавливается, катушка не продолжала свое вращение самостоятельно.

сварочная проволока 08Г2С

Для питания регулятора подачи проволоки можно использовать схему, которая состоит из автомобильных реле, блока питания на 12В, используемого для потолочного освещения, выпрямителя постоянного тока (блока диодов). Регулятор подключается к электродвигателю, который вращает катушку. Всю конструкцию можно закрепить в металлическом каркасе и варить с удовольствием! Огромный плюс еще и в том, что инвертор, который используется как база для самодельного полуавтомата можно всегда снять и использовать как обычную ММА-сварку.

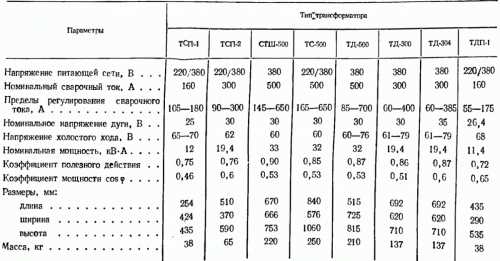

Все сварочные аппараты сконструированы одинаково. Схема используется везде, где в качестве выключателей выступают мощные выключатели. полевые транзисторы. В магазинах можно найти большой ассортимент этих устройств. Однако их стоимость зачастую очень высока. Поэтому многие решают сделать сварочный инвертор своими руками. Легко сварить электродугой для работы дома, в гараже и на даче.Изготавливается с помощью трансформатора или инверторного устройства.

Трансформаторный тип надежен и долговечен. Он может работать с любым током. Но у него есть два больших недостатка: при падении напряжения ниже двухсот вольт он автоматически отключается. И у него большой вес.

Недавно была установлена инверторная машина. Об этом виде сварочного оборудования и расскажет данная статья.

Преимущества следующие:

Условными минимумами можно назвать:

Но в связи с тем, что устройство будет делаться своими руками, первый минус не столь значителен.Периодическое техническое обслуживание необходимо любому устройству, поэтому очистка обеспечит его бесперебойную работу.

Кроме того, для работы с устройством необходимо приобрести специальные навыки и соблюдать осторожность при его эксплуатации.

Трансформатор от обычной СВЧ печи идеально подходит для изготовления несложных сварочных инверторов своими руками. Он состоит из катушек, железа, эмали и медной проволоки.

Катушки используются в первичной и вторичной обмотках, а эмалированный медный провод наматывается на железный сердечник.

Каждая катушка имеет свое количество витков. Первичная обмотка необходима для работы электрической сети, а во вторичной за счет индукции вырабатывается ток.

Ток достигает ста тридцати ампер, но на первичной обмотке будет только двадцать ампер. Для хорошей сварки требуются электроды диаметром менее трех миллиметров.Такой аппарат может выполнять сварку с обратной полярностью.

Чтобы сварочный инвертор, сделанный своими руками, нормально функционировал, нужно уменьшить напряжение (поскольку трансформатор СВЧ выдает более двух тысяч вольт) и увеличить значение тока.

Для этого вторичная обмотка перематывается другим проводом, который покрыт эмалью. Для этого старая обмотка аккуратно разрезается и удаляется. Количество витков и сечение нового провода зависит от используемого трансформатора.Но вычислить его нетрудно. В этом может помочь любой учебник физики. Как вариант — воспользоваться онлайн-калькулятором. В конце работы новая обмотка покрывается специальным токоизоляционным лаком.

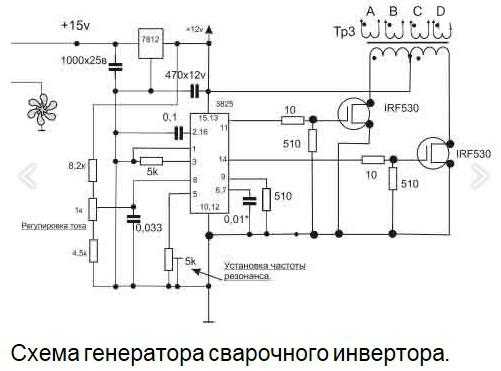

Следующие схемы помогут вам лучше понять, как работает устройство. Посмотрите на них внимательно.

Чтобы самодельный сварочный инвертор, сделанный своими руками, был прост в эксплуатации и мог перевозиться, для него потребуется корпус.Туда и будут крепиться все детали.

Трансформаторы собираются один за другим, при этом ток снижается до пятидесяти ампер. Первичные обмотки монтируются параллельно, а вторичные обмотки монтируются последовательно. Таким образом, на выходе получается устройство с нагрузкой шестьдесят ампер и тридцать восемь вольт.

Детали устанавливаются на заводской диск. В этом случае монтаж блока питания, драйверов и карты производится отдельно. Энергетическая часть отделена пластиной, прикрепленной к корпусу пластины.Подсоедините кабели управления.

Все силовые цепи должны быть армированы медной проволокой.

В комплект входит специальный нагреватель для отвода тепла. От его качества зависит долговечность всего устройства.

Сопротивление для блока питания подобрано так, чтобы была мощность 20 вольт. Входные выпрямители должны иметь достаточно мощные нагреватели.

Термодатчик вставлен в корпус для определения максимальной температуры.

Блок управления служит в качестве ШИМ-регулятора с одноканальной настройкой.Его назначение – обеспечение горения и стабильности дуги. Встроенный конденсатор будет влиять на силу сварочного тока.

В будущем сварочном инверторе монтируются два вентилятора с обеих сторон своими руками. Благодаря им воздух вытягивается. Для его прихода в днище кузова было просверлено несколько десятков отверстий.

Этот самодельный сварочный инвертор намного удобнее и проще в использовании, чем трансформатор.При этом качество шва получается лучше. Используется при сварке:

После того, как вы создали схемы сварки инвертора, изучили и поняли конструкцию и сборку, приступайте к закупке деталей для устройства. Их можно приобрести в магазинах, но лучше воспользоваться интернетом, потому что на виртуальных страницах выбор намного больше и стоимость деталей ниже.

Однако в погоне за хламом нельзя забывать об их надлежащем качестве, ведь от этого зависит не только хорошая работа, но и безопасность в целом.

Итак, вам необходимо купить:

Вам также необходимо будет купить другие аксессуары, такие как ручка, кабель и т. д.

Сварочный аппарат необходимо правильно эксплуатировать и периодически проверять.При обнаружении неисправностей необходимо произвести ремонт сварочных инверторов (это вполне возможно сделать своими руками).

Для этого в случае плохого контакта все детали разъединяются, зачищаются и на их поверхности, а затем снова соединяются.

Если есть небольшая нагрузка на сеть, но устройство потребляет большой ток, причина в том, что катушки замкнуты. Для устранения проблемы необходимо перемотать катушки и заменить изоляцию.

Если дуга продолжает исчезать, это означает, что обмотка оборвалась.

Предназначен для аккуратной и быстрой точечной сварки. При сварке в среде углекислого газа тепло воздействует на очень маленькую площадь, и окрашенная часть краски выгорит только узкой полосой, электродная проволока очень быстро расплавится, и даже если детали будут разной толщины , шов будет такого же качества. Кроме того, углекислый газ получить легче, чем ацетилен и кислород, а сварка довольно проста.

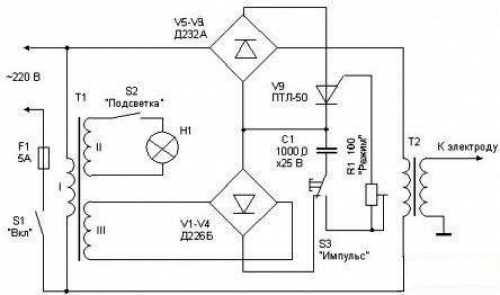

Основу аппарата составляет сварочный трансформатор Т1, который подключается к сети на двести двадцать вольт (активируется нажатием кнопки «Пуск», которая подключена к каскаду VT3).

К этому же ключу VT4 подключен кремниевый диод VD14, который при длительной эксплуатации можно закрепить как термодатчик. Но если устройство не перегревается, можно смело обойтись без него.

ИМС DD1 155LAZ обеспечивает все фазы сигнала для выходных узлов.Питается так же, как VS1, VT1, VS2, VT2, VT3 и 4 напряжением 5 В от выпрямителя.

Мощные выпрямительные диоды могут быть Д151-160, Д160-200, Б200-6, Б2-200-9.

При выборе других предметов должны появиться вопросы.

Трансформатор сварочный мощностью от двух с половиной до трех киловатт с медным проводом от шести до восьми миллиметров во вторичной обмотке, сердечником магнитопровода на двадцать один вольт и силой тока сто двадцать ампер.

Обе обмотки вращаются симметрично, конец одной обмотки обязательно совпадает с началом другой. Проволока используется диаметром до двух с половиной миллиметров.

Дроссель L1 наматывается на двигатель с прорезью с помощью сварочного троса. Конденсатор С1 имеет емкость четыре тысячи микрофарад.

Держак состоит из резинового шланга диаметром примерно три сантиметра. Через него проходит углекислый газ. С одной стороны шланга есть разъем с муфтой, контактами, отверстием и гайкой, которая фиксирует весь разъем.С другой стороны – ручка с переключателем и трубка с наружной резьбой, в которую вмонтирован наконечник.

Практически все узлы схемы находятся в корпусе. Остальное так:

Сделать сварочный инвертор своими руками очень просто. Все, что нам нужно, это желание и немного усердия, чтобы реализовать задуманное.

.Работа инвертора достаточно опасна, поэтому важно выбрать качественное и безопасное устройство. Определенный тип инвертора используется только по прямому назначению. Выбирая сварку, нужно знать несколько нюансов.

В зависимости от того, как происходит процесс сварки, различают следующие преобразователи:

Сварочный инвертор лучше всего выбирать с маркировкой ММА. Карманные устройства имеют наименьший вес при решении любых бытовых задач. Для работы с этим инвертором вам понадобится набор обычных электродов.

В производстве используется полуавтоматическая сварка. Такие трансформаторы становятся все более и более мощными. Кроме того, процесс сварки выделяется. В дугу подается специальная сварочная проволока, которая служит катализатором дуги и образует сварной шов.

Преимущества аргонно-дуговой сварки в том, что дуга образуется внутри инертного газа. Аргон химически неактивен и поэтому не взаимодействует с металлом. На практике существуют сварные плавильные машины и электродные тарелки. Несложные обычно изготавливают из вольфрама. В быту не применяется из-за сложности работы и дороговизны оборудования.

Плазменные резакиработают по инверторному принципу сварочных аппаратов, но не применимы для сварки.

При выборе качественной сварки следует учитывать следующие моменты:

Каждый из этих параметров очень важен. Сварочный инвертор, вне зависимости от модели, всегда выдает постоянный ток.На выходе нет инверторов переменного тока.

Рабочее напряжение, как правило, 220 или 380 В. Его следует выбирать в зависимости от мощности. Инверторы мощностью до 4 кВт могут работать с обычной сетью - только с минимайзером.

Выходной ток от 4 до 32 А. Для нужд потребителя 16 А. От этого значения зависит толщина электрода. Они бывают от 16 до 80 мм. В хозяйственных целях используются электроды 20 мм.

Мощность сварочного инвертора зависит от мощности сварочного тока.Чем он выше, тем мощнее сварочная дуга. Для бытовой сварки, 160 А.

Инверторы устройства обычно меньше по размеру и весу. Однако из-за физических свойств слишком маленькие сварочные агрегаты могут плохо подходить для этого трансформатору. Следовательно, чем меньше инвертор, тем слабее мощность сварочного тока.

Сварочный инвертор своими руками не сделать. Во-первых, это опасно.Во-вторых, это будет стоить вам значительную сумму. Проще и быстрее купить готовый агрегат в магазине. Вы можете сделать это:

При покупке разумно сделать пробную сварку инверторов. Необходимо сравнить реальную мощность сварочного тока с заявленной производителем мощностью. Часто более дешевые китайские блоки, которые продаются в Интернете, имеют маркировку 250 А.На практике ток редко достигает 160 А. В результате такой ошибки неправильная подготовка инвентаря и риск поломки устройства. Если у вас есть специальный амперметр, вы можете протестировать его после покупки прибора. Но если такого оборудования нет, покупать его онлайн не рекомендуется.

Если вы заказываете устройства на складе, вы должны иметь возможность приехать и проверить устройство. В противном случае такие же риски возникнут при покупке через Интернет.

Правильнее всего приобретать инвертор в специализированном магазине.Даже если вы не оформите пробу, в результате сварка сорвется, вы всегда сможете заменить или вернуть товар. Кроме того, магазин дает гарантию качества.

Теперь переходим к типам инверторов. Они:

К повседневным принято относить китайский модельный ряд. Их легко отличить по стоимости – до 300 у.е. Такие инверторы, как бы ни писалось на упаковке, имеют силу тока до 160 А и работают с электродами толщиной 16 или 20 мм.В целом они обеспечивают достаточно сильную дугу, позволяющую производить толстую сварку металлоконструкций.

90 100

Лучшие сварочные преобразователи восточных соседей уступают отечественным, но найти российский агрегат достаточно сложно. Как правило, мы продаем бывшее в употреблении оборудование. Это не только возможность сэкономить, но и получить очень прочную сварку, работающую практически в любых условиях.

Более дорогие варианты производятся итальянскими компаниями.Их стоимость колеблется от 300 до 500 у.е. От китайских аналогов их отличает только то, что заявленная маркировка соответствует действительности. Есть еще дешевые бельгийские и немецкие инверторы, но они представлены на рынке значительно хуже. С учетом правильной конфигурации деталей такие агрегаты прослужат 10-15 лет при регулярном использовании и до 30 лет - при однократном периодическом.

Профессиональный сварочный инвертор отличается очень точной регулировкой сварочного тока и силы. Этот параметр намного выше, чем у бытовых инверторов.Максимальный ток 500 А. Эта техника позволяет делать очень качественные, практически незаметные сварные швы. В быту используют его из-за стоимости, которая колеблется от 1500 до 3500 долларов.

Выделяются следующие проблемы:

Рассмотрим возможные причины и способы устранения неполадок.

Нестабильная дуга возникает, когда сила тока не соответствует диаметру электрода. Если этих значений нет в упаковке с электродами, то расчет дается по формуле: Диаметр мм * 4 А .

Брызги металла вызваны слишком высоким сварочным током. Эту проблему можно решить путем снижения тока и выбора электродов меньшего диаметра.

Электрод может прилипать к металлу по нескольким причинам.Самый распространенный – низковольтный и удлинительный кабель длиной более 40 метров. Другая возможная причина – перегрев сетевого шнура или вилки. В результате изоляция плавится и провод начинает вам доверять. Чтобы это исправить, просто проверьте кабель. Его сечение должно быть более 2,5 квадратных метров. мм.

Нет дуги, только если ток не течет по сварочному кабелю. Это происходит из-за обрыва кабелей или из-за плохого контакта электрода с зажимом.

Питание начнет отключаться, если автоматический выключатель заблокирован.Замените его и проблема исчезнет.

Перегрев обычно происходит при непрерывной работе инвертора. Если перегрев происходит вскоре после включения, проблема может быть в изношенной обмотке. Для решения этой проблемы требуется комплексная диагностика устройства.

Безусловным лидером по соотношению цены и качества является финская компания Kemppi. Международная команда компании. Единственный критерий отбора – высокий профессионализм. Для бытового потребления отлично подойдет модель Kemppi Minarc 150VRD.

Этот прибор отлично подойдет российскому потребителю, так как работает как в условиях сильной жары, так и при минусовой температуре. Безусловным достоинством является автоматическая регулировка силы тока. Инвертор сам производит настройку аппарата в зависимости от условий сварки. Для работы подходят электроды любого диаметра и фирмы производителя. В комплект входит ремень для переноски на руке инвертора. При весе 4 кг он не требует особых усилий. Еще одним преимуществом является бесспорное наличие ручной и аргонодуговой сварки.Для кого-то максимум 150 А может оказаться недостатком, стоимостью в районе 30 000 рублей.

Еще одна качественная фирма – немецкий бренд Fubag. Все модели этого производителя оснащены стабилизаторами напряжения. Это позволяет работать аппарату при напряжении сети от 85 В до 380 В. Назначение сварочного инвертора FUBAG IN 163. Данный аппарат разработан для сварки низкоуглеродистых сплавов и нержавеющих сталей. Соответственно, автоматика самостоятельно производит точную настройку параметров сварки.В быту, когда инвертор справляется практически с любой задачей, он делает ровный и надежный сварочный шов. При этом его цена всего около 8000 рублей. Но, если цель купить сварочный инвертор из высокоуглеродистой стали, то 160 и мощность этого инвертора будет маловата.

Лидеры Тройки закрывают итальянскую компанию Telwin. Это компания с пятидесятилетним опытом работы с представительствами во всех странах мира. Продукция ориентирована как на промышленных покупателей, так и на частные фермерские хозяйства.Инвертор Telwin Force 165 пригодится в быту. Он полностью приспособлен ко всем бытовым нуждам. При силе тока 160 А. Можно сваривать высокопрочные абсолютно стальные. Стоимость примерно 12 000 рублей. Единственным недостатком является чрезмерная миниатюра. Инвертор не имеет защиты от механических повреждений, и даже небольшой толчок или удар могут привести к выходу из строя.

Среди отечественных современных аналогов внимания заслуживает только Сварог. Инверторы компании производятся на технологическом заводе Jasic Shenzhen, поэтому имеют европейский уровень качества.Для домашних работ подойдет модель Сварог АРК 165. Максимальная долговечность тока 160 А. Агрегаты этого производителя отличаются долговечностью и простотой ремонта. Запчасти всегда есть в продаже и стоят намного дешевле импортных. Единственный недостаток – рабочая мощность 7 кВт. Стоимость примерно 7500 рублей.

.90 000 расчетов, схемы, производство, контактная и точечная сварка. Сварочный аппарат для сварки мелких деталей своими руками Как сделать своими руками сварочный аппаратНа данный момент существует несколько модификаций различных сварочных аппаратов. Сварочные трансформаторы своими руками можно сделать достаточно легко при определенных навыках.

Наибольшей популярностью пользуются трансформаторные сварочные, предназначенные для контактной и дуговой сварки металлоконструкций. Популярность данного типа сварочного трансформатора обусловлена несколькими причинами:

Помимо этих преимуществ, использование данного типа аппаратов имеет ряд недостатков, наиболее важными из которых являются:

Для установки можно сделать трансформатор своими руками. Устройство – это устройство, которое увеличивает силу тока при одновременном снижении его напряжения.

Разработаны различные схемы сварочных трансформаторов.Наиболее популярным был агрегат, оснащенный U-образной конфигурацией магнитопровода При наличии U-образного магнитопровода намотка провода первичной и вторичной обмотки осуществляется достаточно просто. П-образные устройства легко разбираются при необходимости ремонта. Для создания сварочного аппарата необходимо знать принцип работы сварочного трансформатора.

Для работы аппарата для бытовых нужд необходимо установить на сердечник такие катушки, которые позволят производить сварку металлических деталей электродами диаметром 3-4 мм.При создании агрегата требуется расчет сварочного трансформатора. При изготовлении узла для сварочного аппарата необходимо выбрать магнитопровод. При сборке сердечника помните, что сечение должно быть не менее 25-35 см². Расчет сварочного трансформатора, в частности требуемой площади сечения, производят по формуле S = a*b, см².

После расчетов и выполнения сердечника выбирается провод для изготовления обмоток. При выборе электрического проводника особое внимание уделяется его сечению и общей длине.Для изготовления катушки первичной обмотки лучше всего использовать специальный термостойкий обмоточный провод из меди, покрытый изоляционным материалом из ваты или стекловолокна. Желательно, чтобы медный провод имел квадратное или прямоугольное сечение.

Если у вас есть провод нужного сечения и не требуется изоляционный материал, вы можете сделать это самостоятельно. Для этого готовят несколько узких полосок из ваты или стекловолокна. Ширина полосы должна быть 2 см. После изготовления полос из изоляционного материала наматывается медный провод.Намотанный провод пропитан электротехническим лаком.

Чтобы сварщик мог хорошо сваривать металлические детали, необходимо обеспечить нормальный уровень переменного напряжения без нагрузки. На холостом ходу этот параметр должен быть 60-65 В. При сварке напряжение должно быть в пределах 18-24 В в зависимости от диаметра электрода.

Возврат к индексу

Изготовление самодельного сварочного трансформатора необходимо начинать с расчета всех технических параметров.

При подготовке к изготовлению трансформатора необходимо рассчитать несколько технических параметров оборудования, от которых полностью зависит нормальная работа сварочной установки. Основные параметры, требующие расчетов:

При выполнении расчетов необходимо учитывать максимальную мощность, которая будет у сварочного аппарата.Например, при потребляемой мощности 5 кВт первичный проводник должен иметь площадь поперечного сечения примерно 5 мм². При изготовлении обмотки оптимальным вариантом будет, если площадь сечения будет 6-7 мм². Учитывая потребляемую мощность первичной и ее сечение, вторичная обмотка должна иметь сечение 30 мм² (без изоляционного материала).

Перед намоткой катушек на сердечник необходимо рассчитать не только количество витков, но и длину провода. Первичная обмотка должна быть на меньшее напряжение, чем у домашней сети.Чтобы понизить напряжение на соответствующее значение, рассчитайте количество витков на 1 вольт напряжения. Формула n = 48/Sm, где Sm – площадь поперечного сечения жилы, выраженная в квадратных сантиметрах.

С хорошей качественной магнитопроводом n = 0,9-1. Исходя из этого, определяется общее число витков катушки по формуле W1 = U1/n, поэтому при оптимальной работе магнитопровода получается примерно 200-300 витков в зависимости от сечения магнитопровода. схема.В зависимости от количества витков подбирается длина медного провода. Аналогично рассчитываются коэффициенты вторичной обмотки.

Сварочный аппарат нельзя назвать незаменимым инструментом в быту, как отвертку или молоток. Однако бывают случаи, когда сварщик действительно необходим. В этом материале рассмотрим, как собрать простой сварочный аппарат в домашних условиях.

В первую очередь предлагаем посмотреть фильм о производстве сварочного аппарата

Итак нам понадобится:

- резервуар для воды;

- Соль;

- вода;

- две металлические пластины;

- кабель с вилкой;

- два провода;

- электроды сварочные.

По словам автора, процесс самодельной поделки занимает всего 15 минут, так что не будем терять время и перейдем к изготовлению самодельного сварочного аппарата. В первую очередь нам нужно взять одну металлическую пластину и прикрепить к ней один из двух проводов.

Повторите процесс со второй пластиной и вторым проводом.

Затем добавьте в воду две столовые ложки соли и хорошо все перемешайте.

В полученную смесь опустите две пластины и намотанные на них провода.

В целях безопасности рекомендуется фиксировать металлические пластины прищепками.

Пластины фактически позволяют регулировать сварочный ток. Как именно это работает? Чем глубже мы погружаем пластины, тем больший ток получаем.

Нам нужно подключить один провод, идущий от одной из пластин, к фазе, а другой провод к сварочному электроду.

Берем также нулевой провод и подключаем его к объекту, который нам нужно приготовить.

Возникает вполне логичный вопрос – как определить, где фаза, а где ноль, если в доме по каким-то причинам нет специальных приборов учета. Есть старый верный способ: просто подвести провод к земле. Проводник, который будет искрить при контакте с землей, является фазным проводником.

Многим домочадцам понадобится аппарат для электросварки деталей из черных металлов. Поскольку серийно выпускаемые сварочные аппараты достаточно дороги, многие радиолюбители пытаются сделать сварочный инвертор своими руками.

У нас уже была статья на эту тему, но в этот раз предлагаю еще более простой вариант самодельного сварочного инвертора из подручных деталей для самостоятельной сборки.

Из двух основных вариантов конструкции аппарата - со сварочным трансформатором или на базе преобразователя - был выбран второй.

Действительно, сварочный трансформатор - это большой и тяжелый магнитопровод и много медного провода для обмоток, что многим недоступно. Электронные компоненты для преобразователя при правильном подборе не редкость и относительно дешевы.

С самого начала своей работы я поставил перед собой задачу создать максимально простой и дешевый сварочный аппарат с использованием широко используемых деталей и узлов.

В результате достаточно длительных экспериментов с различными типами преобразователей на основе транзисторов и тринисторов схема, представленная на рис. один.

Простые транзисторные преобразователи зарекомендовали себя крайне капризными и ненадежными, тогда как тринисторные преобразователи выдерживают короткое замыкание на выходе без повреждений до перегорания предохранителя.Кроме того, тринисторы нагреваются гораздо меньше, чем транзисторы.

Как нетрудно заметить конструкция схемы не оригинальна - это обычный однотактный преобразователь, его преимущество простота конструкции и отсутствие редких компонентов, в устройстве использовано много радиоэлементов от старых телевизоров наборы.

И, наконец, практически не требует настройки.

Схема инверторного сварочного аппарата представлена ниже:

Вид сварочного тока - постоянный, регулируемый - плавный.На мой взгляд, это самый простой сварочный инвертор, который можно собрать своими руками.

При стыковой сварке листов толщиной 3 мм электродом диаметром 3 мм постоянный ток, отбираемый аппаратом от сети, не превышает 10 А. Включение сварочного напряжения осуществляется кнопкой, расположенной на электрододержателе, которая позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой стороны, так как при отпускании электрододержателя напряжение на электроде автоматически отключается.Повышенное напряжение облегчает зажигание дуги и обеспечивает стабильность ее горения.

Маленькая хитрость: схема сварочного инвертора своими руками позволяет стыковать тонкий листовой металл. Для этого нужно изменить полярность сварочного тока.

Напряжение сети выпрямляет диодным мостом VD1-VD4. Выпрямленный ток, протекающий через лампу HL1, начинает заряжать конденсатор С5. Лампа выполняет роль ограничителя зарядного тока и индикатора этого процесса.

Не начинать сварку, пока не погаснет лампа HL1.В то же время конденсаторы батареи С6-С17 заряжаются через дроссель L1. Загорание светодиода HL2 свидетельствует о том, что устройство подключено к сети. Тринистор ВС1 пока закрыт.

При нажатии кнопки SB1 запускается генератор импульсов частотой 25 кГц, смонтированный на однопереходном транзисторе VT1. Импульсы генератора открывают тринистор VS2, который в свою очередь открывает включенный параллельно тринистор VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1.Дроссель L2 - первичная обмотка трансформатора Т1 - конденсаторы С6-С17 представляет собой колебательный контур.

При изменении направления тока в цепи ток начинает протекать через диоды VD8, VD9 и тринисторы VS3-VS7 замыкаются до следующего генераторного импульса на транзисторе VT1.

Импульсы, появляющиеся на обмотке III трансформатора Т1, открывают тринистор VS1. который напрямую подключает сетевой выпрямитель VD1 - VD4 к тринисторному преобразователю.

Светодиод HL3 служит для сигнализации процесса формирования импульсного напряжения.Диоды VD11-VD34 выпрямляют сварочное напряжение, а конденсаторы С19 - С24 сглаживают его, облегчая тем самым зажигание сварочной дуги.

Выключатель SA1 - пакетный или другой выключатель на ток не менее 16 А. Секция SA1.3 замыкает конденсатор С5 на резистор R6 после выключения и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения электрическим током, проверить и отремонтировать устройство.

Вентилятор ВН-2 (с электродвигателем М1 по схеме) обеспечивает принудительное охлаждение элементов аппарата.Менее эффективные вентиляторы использовать не рекомендуется, иначе придется установить их несколько. Конденсатор С1 - любого типа, предназначенный для работы с переменным напряжением 220 В.

Диоды выпрямительныеVD1-VD4 должны быть рассчитаны на ток не менее 16 А и обратное напряжение не менее 400 В. Их необходимо устанавливать на угловые пластинчатые теплоотводы размером 60х15 мм и толщиной 2 мм, изготовленные из алюминиевого сплава.

Вместо одного конденсатора С5 допускается применение нескольких батарей, соединенных параллельно, на напряжение не менее 400 В каждая, емкость батареи может быть больше указанной на схеме.

Дроссель Л1 выполнен на магнитопроводе из стали ПЛ 12,5х25-50. Подойдет и любой другой магнитопровод того же или большего сечения, лишь бы обмотка располагалась в его окне. Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!). Магнитопровод должен иметь немагнитный зазор 0,3...0,5 мм. Индуктивность дросселя - 40±10 мкГн.

Конденсаторы С6-С24 должны иметь малый тангенс диэлектрических потерь, а С6-С17 еще и рабочее напряжение не менее 1000В.Лучшие конденсаторы, которые я тестировал, - это К78-2, используемые в телевизорах. Можно использовать как более распространенные конденсаторы этого типа разной емкости, доводя общую емкость до указанной на схеме, так и импортные фольгированные.

Попытки применения бумажных или других конденсаторов, предназначенных для работы в низкочастотных цепях, как правило, со временем приводят к их выходу из строя.

Лучше всего использовать тринисторы КУ221 (ВС2-ВС7) с буквой А или в крайнем случае Б или Г.Как показала практика, в процессе работы устройства катодные выводы тринистора заметно нагреваются, что может привести к разрушению пайки соединений на плате и даже к выходу из строя тринисторов.

Надежность будет выше, если либо трубки поршня выполнить из луженой медной фольги толщиной 0,1... по всей длине. Вантуз (бинт) должен охватывать всю длину поводка почти до основания. Быстрая пайка необходима, чтобы не перегреть тринистор.

У вас наверняка возникнет вопрос: можно ли вместо нескольких сравнительно маломощных тринисторов установить один мощный? Да, можно, используя устройство, лучшее (или хотя бы сравнимое) по АЧХ с тринисторами КУ221А.Но среди имеющихся, например, из серии ПМ или ТЛ, нет ни одного.

Переход на низкочастотные устройства приведет к вынужденному снижению рабочей частоты с 25 до 4...6 кГц, что приведет к ухудшению многих важнейших характеристик устройства и к громкому, пронзительному писку во время сварка.

При установке диодов и тринисторов обязательно использование теплопроводной пасты.

Более того, было установлено, что один мощный тринистор менее надежен, чем несколько соединенных параллельно, поскольку им проще обеспечить лучшие условия отвода тепла.Достаточно установить группу тринисторов на одну теплоотводящую пластину толщиной не менее 3 мм.

Так как токовыравнивающие резисторы R14-R18 (С5-16В) при сварке могут сильно нагреваться, перед сборкой их следует освободить от пластиковой крышки прокаливанием или нагревом током, значение которого следует подобрать экспериментально.

Диоды VD8 и VD9 установлены на общем теплоотводе с тринисторами, а диод VD9 изолирован от теплоотвода слюдяной прокладкой.Вместо КД213А подходят КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б.

Катушка L2 представляет собой бескаркасную спираль из 11 витков провода сечением не менее 4 мм2 в термостойкой изоляции, намотанной на оправку диаметром 12...14 мм.

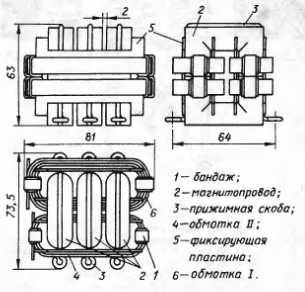

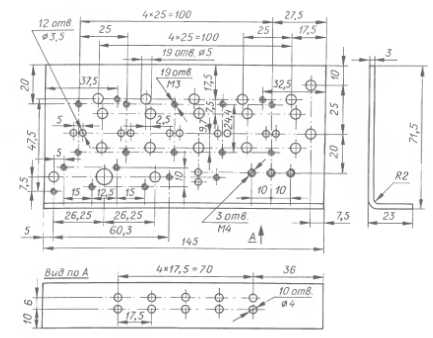

Дроссель сильно нагревается при сварке, поэтому при намотке спирали необходимо обеспечить зазор между витками 1...1,5 мм, а дроссель установить так, чтобы он находился в потоке воздуха от поклонник.  Рис.2 Сердечник трансформатора

Рис.2 Сердечник трансформатора

Т1 состоит из трех магнитопроводов ПК30х16, составленных из феррита 3000НМС-1 (в них использованы горизонтальные трансформаторы старых телевизоров).

Первичная и вторичная обмотки разделены на две секции каждая (см. рис. 2), намотаны проводом ПСД1,68х10,4 в стеклотекстолитовой изоляции и соединены последовательно в соответствии с Первичная обмотка содержит 2х4 витка, вторичная - 2х2 витка.

Секции наматываются на специально изготовленную деревянную оправку.Секции предохраняют от разматывания двумя бандажами из луженой медной проволоки диаметром 0,8...1 мм. Ширина бинта - 10...11 мм. Под каждую повязку подкладывают полоску электрокартона или наматывают несколько витков изоленты из стекловолокна.

После намотки бандажи припаяны.

Одна из повязок каждой секции служит выходом из начала секции. Для этого изоляцию под крышкой делают так, чтобы изнутри она непосредственно соприкасалась с началом обмотки секции.После намотки к началу участка припаивается бандаж, для чего с этого участка катушки предварительно снимается изоляция и лужится.

Следует помнить, что обмотка I работает в наиболее тяжелых тепловых условиях, поэтому при намотке ее секций и при сборке необходимо предусмотреть воздушные зазоры между наружными частями витков путем вставки коротких вставок из стекловолокна, смазанных теплом. -стойкий клей между катушками.

Вообще при изготовлении инверторных сварочных трансформаторов своими руками всегда оставляйте воздушные зазоры в обмотке.Чем их больше, тем эффективнее отвод тепла от трансформатора и меньше вероятность спалить устройство.

Здесь также следует отметить, что участки обмотки из указанных выше вставок и проволочных прокладок с таким же сечением 1,68х10,4 мм2 без изоляции будут лучше охлаждаться в тех же условиях.

Соприкасающиеся бандажи соединяются пайкой, к передним, служащим выводами секций, целесообразно припаять медную площадку в виде короткого отрезка проволоки, из которой сделана секция.

В результате получается жесткая цельная первичная обмотка трансформатора.

Вторичный делается так же. Отличие только в количестве витков в секциях и в том, что необходимо обеспечить выход из средней точки. Обмотки устанавливаются на магнитопровод строго определенным образом - это необходимо для правильной работы выпрямителя VD11 - VD32.

Направление намотки верхней части обмотки I (если смотреть сверху трансформатора) должно быть против часовой стрелки, начиная с верхнего вывода, который должен быть подключен к дросселю L2.

Направление намотки верхнего участка обмотки II, наоборот, по часовой стрелке, начиная с верхнего вывода, он подключен к блоку диодов VD21-VD32.

Обмотка III представляет собой виток из любого провода диаметром 0,35…0,5 мм в термостойкой изоляции на напряжение не менее 500 В. Допускается размещаться последней в любом месте магнитопровода со стороны первичной обмотки.

Для обеспечения электробезопасности сварочного аппарата и эффективного охлаждения всех компонентов трансформатора потоком воздуха очень важно выдерживать необходимые зазоры между обмотками и магнитопроводом.Собирая сварочный инвертор своими руками, большинство домашних мастеров совершают одну и ту же ошибку: недооценивают важность трансового охлаждения. Это невозможно сделать.

Эту задачу выполняют четыре монтажные пластины, размещаемые в обмотках при окончательной сборке узла. Платы изготовлены из стеклопластика толщиной 1,5 мм, как показано на рисунке.

После окончательной подгонки пластины желательно зафиксировать термостойким клеем. Трансформатор крепится к основанию аппарата с помощью трех скоб, согнутых из латунной или медной проволоки диаметром 3 мм.Этими же опорами устанавливают взаимное положение всех элементов магнитопровода.

Перед установкой трансформатора на основание между половинками каждого из трех комплектов магнитопровода должны быть вставлены немагнитные прокладки из электрокартона, гетинакса или текстолита толщиной 0,2...0,3 мм.

Магнитопроводыи других размеров с поперечным сечением не менее 5,6 см2 могут быть использованы для изготовления трансформатора. Подходит, например, W20x28 или два комплекта W 16x20 из феррита 2000NM1.

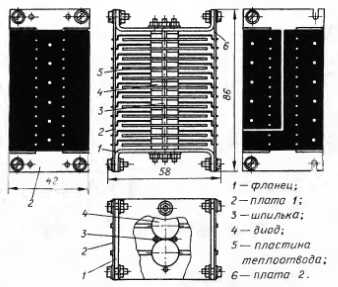

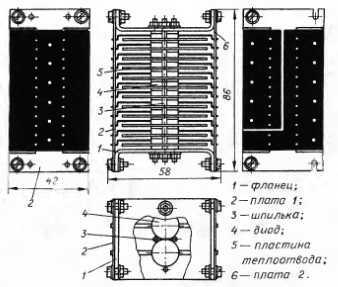

Обмотка I для бронированного магнитопровода выполнена в виде одной секции из восьми витков, обмотка II - как указано выше, из двух секций по два витка. Сварочный выпрямитель на диодах VD11-VD34 представляет собой конструктивно обособленный узел, выполненный в виде книжного шкафа:

Собран таким образом, что каждая пара светодиодов размещена между двумя радиаторными пластинами размером 44х42 мм и толщиной 1 мм, изготовленными из алюминиевого листа.

Все привинчено четырьмя стальными шпильками с резьбой диаметром 3 мм между двумя фланцами толщиной 2 мм (из того же материала, что и пластины), к которым с обеих сторон прикручены две пластины, образующие выводы выпрямителя.

Все диоды в блоке ориентированы одинаково - катодными выводами вправо как показано на рисунке - а выводы впаяны в отверстия платы, которая выполняет роль общего плюсового вывода выпрямителя и устройство в целом.Анодные выводы диодов впаяны в отверстия второй платы. На нем формируют две группы выводов, соединенных с крайними выводами обмотки II трансформатора по схеме.

Учитывая большой суммарный ток, протекающий через выпрямитель, каждый из трех его выводов состоит из нескольких отрезков провода длиной 50 мм, впаянных каждый в свое отверстие и соединенных пайкой на противоположном конце. Группа из десяти светодиодов соединяется в пять сегментов, четырнадцати — в шесть, вторая плата с общей точкой всех светодиодов — в шесть.

Лучше использовать гибкий провод сечением не менее 4 мм.

Сильноточные групповые выводы с основной платы устройства выполнены аналогично.

Пластины выпрямителя изготовлены из стекловолоконной фольги толщиной 0,5 мм и покрыты лужением. Четыре узких прорези в каждой пластине помогают снизить нагрузку на диодные провода при термической деформации. С этой же целью выводы диода должны быть выполнены так, как показано на рисунке выше.

В сварочном выпрямителе можно использовать и более мощные диоды КД2999Б, 2Д2999Б, КД2997А, КД2997Б, 2Д2997А, 2Д2997Б. Их количество может быть меньше. Так, в одном из вариантов аппарата успешно работал выпрямитель, состоящий из девяти диодов 2Д2997А (пять в одном плече, четыре в другом).

Поверхность пластин радиатора осталась прежней, их толщину удалось увеличить до 2 мм. Светодиоды размещались не парами, а по одному в каждом отсеке.

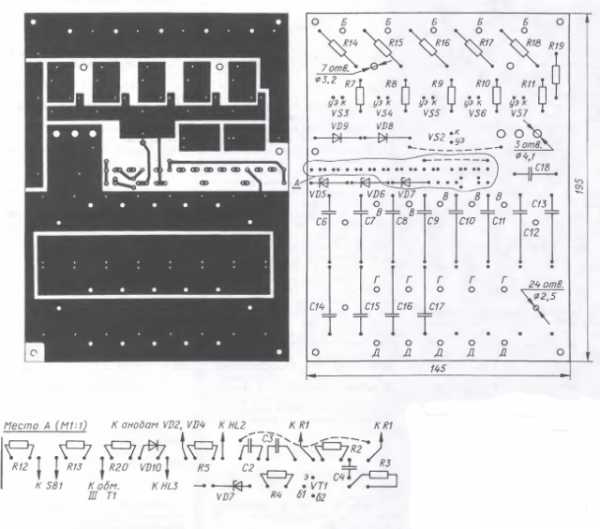

Все резисторы (кроме R1 и R6), конденсаторы С2-С4, С6-С18, транзистор VT1, тринисторы VS2-VS7, стабилитроны VD5-VD7, диоды VD8-VD10 смонтированы на основной плате и тринисторы и диоды VD8, VD9 монтируется на радиатор, прикрученный к фольгированной текстолитовой пластине толщиной 1,5 мм:

Рис. пять 90 200. Доска чертежная 9000 3

Рис. пять 90 200. Доска чертежная 9000 3

Масштаб рисунка доски 1:2, однако разметить доску легко даже без использования инструментов увеличения фото, т.к. центры почти всех отверстий и границы почти всех участков фольги находятся на сетке с Шаг 2,5 мм.

Плата не требует высокой точности разметки и сверления отверстий, но помните, что отверстия в ней должны совпадать с соответствующими отверстиями в пластине радиатора.

Перемычка в цепи диода VD8, VD9 выполнена из медной проволоки диаметром 0,8...1 мм. Лучше паять со стороны печати. Вторую проволочную перемычку ПЭВ-2 0,3 также можно разместить сбоку детали.

Групповой выход массива, указанный на рис. 5 букв B, подключен к дросселю L2.Проводники от анодов тринистора впаяны в отверстия группы Б. Выводы Г подключаются к нижнему выводу трансформатора Т1 по схеме, а Г - к дросселю Л1.

Отрезки проводов в каждой группе должны иметь одинаковую длину и сечение (не менее 2,5 мм2).

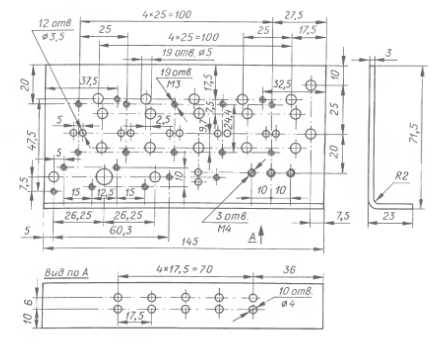

Рис. 6 радиатор

Рис. 6 радиатор

Радиатор представляет собой пластину толщиной 3 мм с загнутым краем (см. рис. 6).

Медь (или латунь) — лучший материал для радиатора. В крайнем случае при отсутствии меди можно использовать пластину из алюминиевого сплава.

Поверхность детали со стороны установки должна быть ровной, без зазубрин и вмятин. В плате просверливаются резьбовые отверстия, чтобы собрать ее с печатной платой и зафиксировать компоненты. Выводы деталей и соединительные провода проходят через безрезьбовые отверстия. Анодные провода тринистора проходят через отверстия в загнутом крае. Три отверстия M4 в радиаторе используются для его электрического подключения к печатной плате. Для этого использовались три латунных винта с латунными гайками рис.1. 8. Размещение узла

Однопереходный транзистор VT1 обычно проблем не вызывает, однако при наличии генерации в некоторых случаях не обеспечивают амплитуду импульсов, необходимую для стабильного открывания тринистора VS2.

Все элементы и детали сварочного аппарата устанавливаются на опорную плиту из гетинакса толщиной 4 мм (подойдет также текстолит толщиной 4...5 мм) с одной стороны. В центре основания вырезается круглое окно для крепления вентилятора; устанавливается с той же стороны.

На уголках установлены диоды VD1-VD4, тринистор VS1 и лампа HL1. При установке трансформатора Т1 между соседними магнитопроводами должен быть обеспечен воздушный зазор 2 мм.Каждая клемма для присоединения сварочных кабелей представляет собой медный болт М10 с медными гайками и шайбами.

С внутренней стороны медный угольник прижимается к основанию головкой винта, дополнительно фиксируется закручиванием винтом М4 с гайкой. Толщина квадратной полки 3 мм. Внутренний соединительный провод соединяется со второй полкой с помощью винта или пайки.

Сборка плата-радиатор устанавливается деталями к основанию на шести стальных стойках, согнутых из полосы шириной 12 мм и толщиной 2 мм.

На передней части основания выведены ручка переключателя SA1, крышка держателя предохранителя, светодиоды HL2, HL3, держатель переменного резистора R1, зажимы сварочных проводов и провод кнопки SB1.

Дополнительно на переднюю часть крепятся четыре втулки стойки диаметром 12 мм с внутренней резьбой М5, изготовленные из текстолита.К стойкам прикреплена фальшпанель с отверстиями для управления камерами и защитная решетка вентилятора.

Фальшпанель может быть изготовлена из листового металла или диэлектрика толщиной 1...1,5 мм. Я вырезал из стеклопластика. Снаружи к фальшпанели прикручены болтами шесть стоек диаметром 10 мм, на которые после завершения сварки наматываются сетевой и сварочный кабели.

В пустых местах фальшпанели просверлены отверстия диаметром 10 мм для облегчения циркуляции охлаждающего воздуха. Рис. девять 90 200. Внешний вид инверторного сварочного аппарата с проложенными кабелями.

Собранное основание помещается в корпус с крышкой из текстолитового листа (можно использовать гетинаки, стеклотекстолит, виниловый материал) толщиной 3...4 мм. Выходы охлаждающего воздуха расположены на боковых стенках.

Форма отверстий значения не имеет, но для безопасности лучше делать их узкими и длинными.

Суммарная площадь выходных отверстий должна быть не меньше площади входных.Кейс оснащен ручкой и плечевым ремнем для переноски.

Электрододержатель может быть любой конструкции, если он удобен и позволяет легко заменять электрод.

Кнопка (SB1 по схеме) должна быть установлена на держателе электрододержателя в таком месте, чтобы сварщик мог легко удерживать ее прижатой рукой в перчатке. Поскольку кнопка находится под сетевым напряжением, необходимо обеспечить надежную изоляцию как самой кнопки, так и подключенного к ней кабеля.

PS Описание процесса сборки заняло много места, но на самом деле все гораздо проще, чем кажется. Любой, кто хоть раз держал в руках паяльник и мультиметр, без проблем сможет собрать этот сварочный инвертор своими руками.

Если вам необходимо выполнить несложные сварочные работы для бытовых нужд, вам не обязательно покупать дорогостоящее заводское оборудование. Ведь если знать некоторые тонкости, то можно легко собрать сварочный аппарат своими руками, о чем пойдет речь ниже.

Все сварочные аппараты электрические или газовые. Сразу стоит сказать, что самодельные сварочные аппараты не должны быть газовыми. Так как в них находятся баллоны со взрывоопасным газом, держать дома такую установку не стоит.

Все сварочные аппараты электрические или газовые. Сразу стоит сказать, что самодельные сварочные аппараты не должны быть газовыми. Так как в них находятся баллоны со взрывоопасным газом, держать дома такую установку не стоит.

Поэтому в контексте самостоятельной сборки конструкции мы будем говорить о только об электрических вариантах . Такие агрегаты также делятся на разновидности:

Чтобы собрать инвертор в домашних условиях, нужна схема, которая позволит соблюсти необходимые параметры. Детали рекомендуется брать от старых советских аппаратов:

Варианты устройства следующие:

Инструмент содержит следующее:

Запустить операцию с обмотки трансформатора и работать в следующем порядке:

Для того, чтобы транзисторные ключи работали непрерывно, на них необходимо подавать напряжение после выпрямителя и конденсаторов. Соберите зарядное устройство по схеме на плате и закрепите все элементы устройства в корпусе. старый радиоприемник можно использовать, а можно сделать самому.

Установлен на передней части корпуса светодиодный индикатор, который означает, что устройство подключено к сети. Здесь можно поставить дополнительный автоматический выключатель, а также защитный предохранитель. Его также можно закрепить на задней стенке или даже в самом корпусе.

Все зависит от его размеров и конструктивных особенностей. На передней части корпуса установлено переменное сопротивление, с его помощью можно регулировать рабочий ток .Собрав все электрические схемы, проверьте устройство специальным прибором или тестером, и можно его протестировать.

Сборка версии-трансформера будет немного отличаться от предыдущей. Это устройство работает на переменном токе, но для сварки на постоянном токе его необходимо оснастить простым фитингом.

Сборка версии-трансформера будет немного отличаться от предыдущей. Это устройство работает на переменном токе, но для сварки на постоянном токе его необходимо оснастить простым фитингом.

Для работы потребуется трансформаторное железо на жилу, а также несколько десятков метров толстого провода или толстой медной рейки. Все это можно найти в пункте приема металла.Сердечник лучше всего делать П-образным, тороидальным или круглым. Многие также берут статор от старого электродвигателя.

Инструкции по сборке U-образного сердечника следующие:

Готовое устройство лучше подключать к сети с помощью проводов сечением 1,5 см 2 и более, а также рубильником. Ток в первичной обмотке обычно не превышает 25 А, а во вторичной колеблется в пределах 6-120 А.При работе с электродами диаметром 3 мм через каждые 10-15 остановок дать трансформатору остыть 90 200. Если электроды тоньше, в этом нет необходимости. Если вы работаете в режиме резки, необходимы более частые перерывы.

Чтобы собрать миниатюрный сварочный аппарат самостоятельно, вам понадобится всего несколько часов и следующие материалы:

Сначала осторожно извлеките старую батарею и выньте графитовый стержень. Наконец, зачистите наждачной бумагой и протрите сухой тканью.Снимите изоляцию с конца куска толстого провода в 4-5 см от конца и согните петлю пассатижами или бокорезами. Вставьте в него угольный электрод.

Снять вторичную обмотку с трансформатора и заменить ее 90 199 Намотать толстый провод 90 200 на 12-16 витков. Теперь все это уложено в соответствующий корпус — и устройство готово.

Его провода подсоединяются к выводам вторичной обмотки, стержень карбоновый вставляется в петлю и хорошо затягивается. Подсоедините положительный зажим к электрододержателю, а отрицательный зажим скрутите рабочие части.Держатель ручки можно приспособить к электроду.

Можно использовать паяльник или что-то подобное. Подключите устройство к домашней сети и выполните подключение детали с графитом . Должно появиться пламя и на концах детали образоваться сферический сварной шов.

Для домашней мастерской очень важно наличие сварщика. Такие устройства имеют 90 199 различных конструкций и 90 200 модификаций. И новички, и опытные мастера часто отдают предпочтение не заводским, а самодельным устройствам, которые можно модифицировать на свой лад.

В связи с тем, что в быту обычным людям часто приходится работать с металлом, многие используют сварочные аппараты. Но не каждый может себе позволить покупку дорогостоящего оборудования, в связи с чем возникает вопрос, как собрать сварочный аппарат своими руками. Процесс изготовления будет варьироваться в зависимости от типа и конструктивных особенностей сварочного оборудования.

Современный рынок наполнен достаточно большим разнообразием сварочных аппаратов, но собирать все своими руками не рекомендуется.

В зависимости от рабочих параметров аппаратов различают следующие типы аппаратов: 90 200

Первый вариант сварочного аппарата самый простой, для второго нужно переделать классический трансформаторный аппарат с выпрямителем и сглаживающим фильтром.Трехфазные сварочные аппараты используются в промышленности, поэтому производство таких аппаратов для бытовых нужд мы рассматривать не будем. Инвертор или импульсный трансформатор — достаточно сложное устройство, поэтому для сборки самодельного инвертора нужно уметь читать схемы и иметь базовые навыки сборки печатных плат. Так как основой создания сварочного оборудования является понижающий трансформатор, то процедуру изготовления мы рассмотрим от самого простого к более сложному.

Classic работают по такому принципу: напряжение с первичной обмотки 220 В снижается до 50 - 60 В на вторичной и подается на сварочный электрод с заготовкой.

Перед началом производства выберите все необходимые детали: 90 200

Самый выгодный вариант - собрать устройство из заводского трансформатора, в котором вам подходят и магнитопровод, и первичная обмотка.Но если у вас нет под рукой соответствующего устройства, то придется сделать это самостоятельно. Ознакомиться с принципом изготовления, определением сечения и других параметров самодельного трансформатора вы можете в соответствующей статье: .

В данном примере рассмотрим возможность изготовления сварочного аппарата из СВЧ блока питания. Следует отметить, что трансформаторная сварка должна иметь достаточную мощность, для наших целей подойдет сварочный аппарат мощностью не менее 4-5 кВт. А так как один трансформатор СВЧ всего 1-1,2кВт, то для создания аппарата будем использовать два трансформатора.

Для этого необходимо выполнить следующую последовательность действий:

Рис. 2: снять обмотку высокого напряжения;

Рис. 2: снять обмотку высокого напряжения; оставить только низкое напряжение, в этом случае первичная обмотка больше не нужна, так как вы используете заводскую.

Крепление держателя и электрода диаметром 4 - 5 мм на кабель. Диаметр электродов подбирается в зависимости от электрического тока во вторичной обмотке сварочного аппарата, в нашем примере 140 - 200А.При других рабочих параметрах соответственно изменяются характеристики электродов.

Во вторичной обмотке получается 54 витка, для возможности регулирования напряжения на выходе устройства необходимо сделать два отвода по 40 и 47 витков. Это позволит регулировать ток во вторичной обмотке за счет уменьшения или увеличения числа витков. Резистор может выполнять ту же функцию, но только в нижней части номинального значения.

Такой аппарат отличается от предыдущего более стабильными характеристиками электрической дуги, так как получается не непосредственно от вторичной обмотки трансформатора, а от полупроводникового преобразователя со сглаживающим элементом.

Рис. 8: Схема выпрямления сварочного трансформатора

Рис. 8: Схема выпрямления сварочного трансформатора Как видите, для этого не требуется намотка трансформатора, достаточно доработать схему имеющегося устройства. За счет этого он сможет сделать более ровный шов, варить нержавейку и чугун. Для изготовления потребуются четыре мощных диода или тиристора, примерно по 200 А каждый, два конденсатора емкостью 15 000 мкФ и дроссель. Схема подключения сглаживающего устройства представлена на рисунке ниже:

Рис.9: Схема подключения сглаживающего устройства

Рис.9: Схема подключения сглаживающего устройства Процесс доработки электрической схемы состоит из следующих этапов:

Из-за перегрева трансформатора в процессе работы диоды могут быстро выйти из строя и поэтому требуют принудительного отвода тепла.

Для соединения лучше использовать луженые зажимы, так как они не потеряют свою первоначальную проводимость из-за больших токов и постоянных вибраций.

Рис.12: используйте луженые зажимы

Рис.12: используйте луженые зажимы . Толщина провода выбирается в зависимости от рабочего тока вторичной обмотки.

При сварке металлов таким аппаратом всегда необходимо контролировать нагрев не только трансформатора, но и выпрямителя. А при достижении критической температуры остановить, чтобы дать компонентам остыть, иначе сварочный аппарат, сделанный своими руками, быстро выйдет из строя.

Довольно сложное устройство для начинающих радиолюбителей.Подбор необходимых элементов не менее сложен. Преимуществом такого сварочного аппарата являются значительно меньшие габариты и меньшая мощность по сравнению с классическими аппаратами, возможность изготовления и др.

Рис. 14: принципиальная схема импульсного блока

Рис. 14: принципиальная схема импульсного блока В процессе работы такая схема преобразует переменное напряжение из сети в постоянное, а затем с помощью импульсного блока выдает ток большой амплитуды в зону сварки. Это дает относительную экономию мощности камеры по сравнению с ее производительностью.

Конструктивно инверторная схема сварочного аппарата включает:

Вам придется самостоятельно намотать силовой трансформатор, трансформатор тока на основе ферритового кольца. Для моста лучше использовать готовый набор быстродействующих полупроводниковых компонентов.