В столярных мастерских и на пилорамах накапливаются тонны опилок. Это отличное почти бесплатное топливо, но только для специализированных печей. Если же спрессовать опилки в брикеты, то отапливаться ими можно любой печкой, хоть буржуйкой. Для этого нужно изготовить пресс. Рассмотрим, как собрать и автоматизировать его гидравлическую систему.

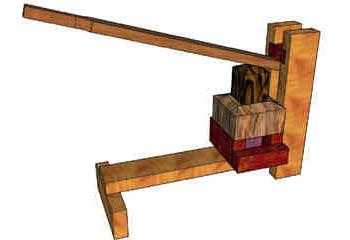

Имеется много чертежей устройства пресса. Основную трудность при его изготовлении составляет сборка гидравлической системы прессования. В предложенном варианте ее силовым агрегатом выступает двигатель на 4 кВт. Его нужно соединить через самодельный переходник с маслонасосом.

Маслонасос через гидрораспределитель подключается к гидроцилиндру, шток которого непосредственно и сжимает опилки. Также система дополняется баком для масла. От него идет подача к насосу, а также сливается обратка из гидрораспределителя. По сути, повторяется тот же принцип, что используется на любом тракторе.

В таком виде механизм работает в ручном режиме. Выход и втягивание штока может выполняться только при переключении рычага на гидрораспределителе. Это неудобно, так как оператор должен заниматься загрузки опилок. Для автоматизации предусматривается простой механизм. Переключатель гидрораспределителя связывается системой рычагов со штоком. Собираются концевики, которые переключают рычаг по принципу щелчка за счет пружины. Шток, дойдя до конца, сам толкает рычаг, и распределитель переключается. Работает этот механизм в 2 направления.

Прессуемый материал засыпается в бункер.

И в конце выходят прочные топливные брикеты.

Топливные брикеты – особый вид топлива, постепенно набирающий популярность. Пеллеты используют для отопления частных построек и промышленных зданий. Изделия привлекают доступной ценой и отличными эксплуатационными характеристиками. Стоит подробнее рассмотреть особенности изготовления брикетов и виды оборудования.

Для начала стоит разобраться, что представляют собой евродрова. Это абсолютно экологичный тип топлива, в качестве материала для которого используют:

К плюсам усовершенствованного топлива относят небольшое содержание зольности, долгий срок службы и уменьшение эмиссии углекислого газа примерно в 10–15 раз. Производство топливных брикетов – модернизированный технологический процесс, посредством проведения которого удается склеить частицы между собой.

Последний этап заключается в фасовке получившейся продукции.

Теперь подробнее об экструдере. Это машина, посредством которой удается через размягчение или плавление материала придать ему требуемую форму. Процесс представляет собой выдавливание спрессованной массы через предусмотренные отверстия.

Основными элементами конструкции пресса являются ниже перечисленные.

Также в составе экструдера есть корпус, нагревательный элемент, шнек и головка для формирования брикетов определенной формы.

Пресс – особый аппарат, при помощи которого производят компактные и пригодные для длительного хранения и использования брикеты.

Производители выпускают разные виды машин для производства топливных брикетов. По принципу действия агрегаты делят на две разновидности.

В свою очередь, экструдеры тоже делятся на разные группы.

Такие мини-прессы представляют простую конструкцию из стальных элементов, в составе которой есть:

При необходимости такой экструдер можно собрать самостоятельно. К плюсам оборудования относят небольшой вес и удобство транспортировки. Агрегат больше подходит для работы с небольшими объемами.

Отличаются наличием поршневого насоса, посредством работы которого удается отрегулировать производительность установки. Также конструкция включает электродвигатель и бак, в котором находится гидравлическое масло. Особенности станков:

Для получения брикетов сырье загружают в пресс заранее рассчитанными порциями. После сжатия машина выпускает готовые пеллеты. Ключевым преимуществом гидравлического станка является небольшая цена. Также производители отмечают возможность изготовления брикетов в форме кирпича, что в разы упрощает транспортировку и хранение материала. Среди минусов выделяют небольшую производительность.

Предназначены для формирования брикетов по принципу ударной экструзии. Конструкция пресса включает поршень, который размещают горизонтально внутри насоса в форме цилиндра. Основные параметры подобных агрегатов:

Оборудование относится к категории установок среднего сегмента, если рассматривать стоимость. При этом машина демонстрирует отличную производительность, способна работать с большими объемами сырья.

Отдельной категорией выступают шнековые экструдеры, посредством которых удается организовать беспрерывный поток изготовления брикетов. В качестве рабочего органа в машине выступает вращающийся шнек, а показатель максимального давления достигает отметки в 3000 кг/см2.

Работа пресса основана на принципе экструзии:

Похожее действие реализовано в процессе по вбиванию клина в щель. К плюсам шнековых машин относят:

Материал, выпущенный шнековым экструдером, полностью сгорает и практически не оставляет после себя золы.

Единственный минус установки – высокая цена.

Рынок оборудования для производства топливных евродров представлен широким ассортиментом экструдеров. Поэтому не всегда бывает просто определиться с тем, какая модель будет более оптимальной для проведения надежного и быстрого процесса. При покупке пресса стоит учитывать ниже перечисленные моменты.

Покупка станка для евродров требует тщательного подхода. Дополнительно стоит учесть производителя и характеристики. Не стоит игнорировать отзывы людей, которые уже воспользовались приобретенным оборудованием. Специалисты не советуют обращать внимание на цену, так как она не является определяющим фактором.

Топливные брикеты изготавливают из древесных отходов разного типа, а также из остатков биологического происхождения.

Самые жаркие изделия получаются при использовании масляных и злаковых культур.

Полноценная линия производства, помимо экструдеров, включает ряд дополнительных установок, каждая из которых отвечает за определенный этап.

Для производства качественных евродров используют также названные ниже приспособления.

При необходимости любой станок можно усовершенствовать. Для этого потребуется гидравлический домкрат или специальный пресс, тоже работающий на гидравлике.

Дополнительно для достижения желаемого результата стоит предусмотреть покупку крепежных материалов и других элементов будущей конструкции. Перед приобретением необходимых товаров рекомендуется изучить схему будущего станка, которую без труда можно найти в сети. Перечислим основные этапы модернизации.

Прежде чем загружать оборудование, следует тщательно перемешать смесь в матрице. Поможет в этом самодельный барабан, который изготавливают из листовой стали. Также можно воспользоваться уже существующим барабаном из стиральной машины.

Наконец, последним этапом становится сборка лотка с последующим монтажом. Конечно, подобное оборудование не позволит получить евродрова максимальной плотности. Зато установка оперативно справится с поставленной задачей.

Одним из наиболее востребованных на украинском рынке видов твердого топлива являются брикеты. Они доступны, имеют высокую теплоотдачу и могут использоваться даже в коксовых печах. Их изготовление не требует намеренной вырубки лесов и не несет никакого вреда окружающей среде. Производить их может каждый, однако самым прибыльным делом это будет для уже существующих предпринимателей, имеющих соответствующее сырье — растительные производственные, или хозяйственные отходы.

| Производительность до 700 кг в час позволяет быстро получить необходимый для выхода на рынок запас продукции. | |

| Технологичное изготовление в Польше способствует долгой службе даже подержанного оборудования. |

| Пресс не нуждается в каком-либо особом уходе в процессе службы. При необходимости мы окажем вам скорую техническую поддержку. | |

| Цена данного агрегата доступна каждому предпринимателю. Она окупится в самые короткие сроки. |

Производство топливных брикетов — это несложный процесс, который способен принести существенную прибыль и навсегда избавить ваше предприятие от вопроса утилизации отходов. Делайте заказ на сайте или по телефону, и уже в ближайшее время вы сами сможете оценить все преимущества пресса Wektor.

Написать

Описание

Основная цель использования брикетировочного пресса - переработка различных отходов в биотопливные брикеты методом брикетирования из древесины, МДФ, соломы, бумаги, опилок цветного металла, торфа, отходов зерноперерабатывающей и льняной промышленности и т.д.

При брикетировании отходов допускаемая влажность не выше 15%

Для брикетирования металлических опилок используется модифицированный пресс. При брикетировании опилок и стружки цветного металла после токарных работ и работ на фрезерном станке, необходимо дополнительное измельчение опилочной фракции.

Для биотопливных брикетов можно использовать:

а) Опилки от переработки всех видов древесины.

б) Мелкая пыль от обработки МДФ и после шлифования фанеры. Очень мелкую пыль (пудру) перемешывая с опилками более крупной фракции получаем смесь из которой получается брикет самого лучшего качества.

в) Торф. Торф перемешанный с опилками в любом соотношении.

г) Льнокостра (отходы переработки льна). Костра перемешанная с опилками.

д) При брикетировании отходов зерна, можно улучшить результат перемешывая отходы зерна с опилками. Отходы рапса после переработки можно прессовать только перемешав с опилками.

е) Измельченное сено или солома (3-10 мм). Солома или сено перемешанное с опилками.

ж) Перемолотые стебли хлопка, после снятия урожая.

з) Измельчённая бумага.

и) Другие биоотходы. Например: отходы после переработки кофе перемешанные с опилками.

к) Отходы табачных фабрик.

Компания предлагает комплекс услуг по запуску пресса и обучению персонала

Гарантийное и послегарантийное обслуживание

Доставка запчастей в короткие сроки

Консультации по организации эффективной работы пресса

Соответствует действующим стандартам ЕС и РФ

Технические характеристики

| Пресс для изготовления брикетов и пеллет | 8474809080 |

| Оборудование деревообрабатывающее промышленное: прессы для производства топливных брикетов из древесных опилок, | 8479899708 |

| Машины кузнечно-прессовые: прессы универсальные для прессования биомассы в топливные брикеты, | 8479899708 |

| Оборудование деревообрабатывающее промышленное: пресс для изготовления брикетов из опилок | 8479301009 |

| Оборудование деревообрабатывающее: пресс-экструдер палочных брикетов | 8479 |

| Прессы для производства брикетов из угольной пыли, | 8474809080 |

| Оборудование деревообрабатывающее: гидравлический пресс для изготовления топливных брикетов | 8479301009 |

| Прессы брикетировочные для изготовления топливных брикетов (экструдер) | 8479309000 |

| Оборудование деревообрабатывающее: брикетировочный пресс для выпуска топливных брикетов из древесных опилок и другой растительной биомассы | 8479301009 |

| Машины кузнечно-прессовые: пресс для пакетирования металлолома в брикеты в холодном состоянии | 8462918001 |

| Машины кузнечно-прессовые: пресс брикетировочный (машина для брикетирования) для изготовления древесностружечных брикетов, | 8479301009 |

| Оборудование деревообрабатывающее: пресс для изготовления брикетов из отходов древесины | 8479301009 |

| Оборудование для физико-механической обработки материалов: пресс для производства угольных брикет | 8474809080 |

| Оборудование технологическое по переработке угля: пресс для производства угольных брикет | 8474809080 |

| Пресс-экструдер для изготовления топливных брикетов, напряжение питания 380 Вольт | 8479301009 |

| Пресс для производства брикетов из древесной стружки, модели ZBJI, ZBJII | 8479301009 |

| Оборудование деревообрабатывающее: пресс для изготовления брикетов из отходов древесины, | 8479301009 |

| Оборудование деревообрабатывающее : Станок (пресс) для изготовления древесных брикетов | 8479301009 |

| Оборудование деревообрабатывающее : дробилка, смеситель, пресс брикетный для производства древесностружечных брикетов | 8479820000 |

| Технологическая линия по производству брикетированного угля, торговая марка Ruiyong Lituo , состоящая из : Комплексная дробилка /модель 600 , Двухосный миксер/модель 200, Пресс для шариковых брикетов/модель THXM430, Низков | 8474 |

| Прессы для прессования опилок в брикеты, | 8479301009 |

| Оборудование деревообрабатывающее промышленное: прессы формовочные для изготовления топливных брикетов, маркировки: Zhengzhou, Zhengzhou Sinowatt, Sinowatt, Sinowatt Machinery, Machinery | 8479301009 |

| Оборудование для легкой промышленности: брикет-пресс, | 8479899708 |

| Оборудование деревообрабатывающее промышленное: прессы для переработки древесных опилок в топливные брикеты | 8479309000 |

| бункер пресса формирования тюков/брикетов, | 8433400009 |

Наша компания производит и предлагает Вам пресс для брикетов VELOS®.

Для получения топливных брикетов можно использовать следующие виды сырья:

Топливные брикеты имеют форму шестигранника с тёмной оболочкой и сквозным отверстием по центру. За счёт наличия отверстия вдоль всего брикета, происходит поддержание процесса горения путём обеспечения естественной тяги воздуха.

Принцип действия пресса для брикетов VELOS® заключается в формировании брикета при помощи выдавливания сырья через формовочную трубу. На выходе брикет подвергается воздействию высокой температуры, что способствует выделению лигнина (естественная смола древесины), который обеспечивает формирование твёрдой оболочки.

Вы можете приехать на наш завод, посмотреть оборудование на складе и в работе! |

| Производительность | от 400 до 500 кг/ч |

| Мощность двигателя | 22 кВт |

| Напряжение | 380 В |

| Диаметр брикета | 50 мм |

Если Ваше сырьё имеет размеры более 3 мм советуем использовать дробилку DASA.

| Корпус | 1 шт. |

| Шнек | 1 шт. |

| Формовочная труба | 1 шт. |

| Нагревательное кольцо | 3 шт. |

| Двигатель | 1 шт. |

| Щит управления | 1 шт. |

Полученные брикеты являются отличной альтернативой обычным дровам, так как имеют массу преимуществ:

Исходя из перечисленных характеристик, можно сделать выводы, что брикеты вида pini-kay имеют неоспоримые преимущества, которые делают их лучшим видом твёрдого топлива, как среди потребителей, так и среди производителей.

Наша компания предоставляет оборудование для изготовления данного вида брикетов, а именно пресс для брикетов VELOS®.

| Гарантия 2 года | Приобретение в лизинг |

| Пуско-наладка | Обучение персонала |

| Гарантийное и постгарантийное обслуживание | Вся необходимая техническая документация |

| Полное техническое сопровождение, консультации | Организация доставки оборудования |

Наше оборудование соответствует требованиям ГОСТ Р ИСО 9001-2015 (ISO 9001:2015)

Вас также может заинтересовать:

Растительный мусор по типу отходов сельхозпроизводства, листьев и опилок является отличным топливом. Однако если вы хотите использовать всё это в связке с обычным котлом, то предварительно следует подготовить прессованные брикеты. Если же топливо не будет иметь определенной формы, то его нужно будет подбрасывать каждые 5 минут, а большая часть при этом упадет через колосниковую решетку.

Пресс для брикетов можно приобрести в магазине соответствующего оборудования, однако стоит такое устройство довольно дорого. Кроме того, выгодным подобное приобретение станет лишь в том случае, если вы планируете организовать постоянное производство. Если же у вас во владении загородный домик или частное жилье в черте города, то такое устройство можно соорудить и самостоятельно.

Приобретение заводского оборудования для формирования брикетов обойдется в сумму от 300 тыс. до 1 млн р., цена будет зависеть от мощности агрегата. Частному потребителю, которому лишь время от времени необходимо использовать топливные брикеты, такое оборудование окажется не по карману. Гораздо проще изготовить пресс из подручных материалов, тем более что в этой конструкции ничего сложного нет.

Некоторые умельцы пользуются готовыми механизмами, тогда как другие собирают устройство с нуля. Если вы решили воспользоваться последним решением, то пресс для брикетов можно будет изготовить из рычага и винтового механизма. На рычаг вы сможете воздействовать собственным весом. Такая конструкция выполняется из древесины, а вот для винтового решения понадобится токарный станок и стальные заготовки. Шнековый экструдер можно выполнить самостоятельно, однако обходится такая затея дорого, ведь в работе предстоит использовать специальную высококачественную сталь.

Пресс для брикетов можно сделать и на базе готового механизма. Для этого можно воспользоваться гидравлическим прессом или домкратом. Мастеру останется лишь дополнить этот узел матрицей и пуансоном. Любое самодельное устройство для прессования опилок не способно обеспечить выделение лигнина. Взамен придется добавлять сторонние связующие. Для этого подойдут:

Глина должна быть добавлена в объеме 1 части на 10 частей опилок. Если же речь идет о размокшей бумаге, то для этого применяется гофрокартон, в котором содержится лигнин.

Если вы решили сделать пресс для брикетов на основе винтового и рычажного механизма, знайте: необходимости в использовании покупных узлов нет. Однако высоким усилием на сжатие они обладать не будут. Именно поэтому пресс можно создать на базе гидравлического домкрата, оснастив электрическим двигателем или ручным приводом.

К гидравлической установке крепится пуансон, размеры которого должны соответствовать габаритам матрицы, именно в ней и будут формироваться в брикеты. Матрицу можно выполнить из толстостенной трубы, что станет самым простым вариантом. Для того чтобы позволить влаге и воздуху выйти, в стенках трубы необходимо проделать отверстия. Матрица обязательно должна иметь съемное дно. Если его удалить, то готовый брикет можно будет вытолкнуть пуансоном в лоток. Готовый механизм следует дополнить двумя ручками, которые обеспечат удобство транспортировки.

Пресс для брикетов своими руками можно выполнить из стального листа и уголка. Уголок должен быть равнополочным со стороной в 100 мм. Стальной лист должен обладать толщиной от 3 до 6 мм, из него предстоит вырезать пуансон. Диаметр матрицы определяет толщину заготовки. Из данного листа необходимо выполнить съемное дно.

Пресс для брикетов своими руками можно будет изготовить и из трубы и оцинкованной стали. Труба должна обладать диаметром в пределах от 25 до 30 мм, из неё вырежьте шток пуансона. Заготовка для матрицы должна быть изготовлена из толстостенной трубы, диаметр которой будет зависеть от того, какой размер должны будут иметь брикеты.

Если брикеты получатся тонкими, то их плотность увеличится, а производительность станка, напротив, снизится. Для корпуса миксера подойдет труба внушительного диаметра, а если таковой не нашлось, то ее можно изготовить из листа железа. Когда изготавливается пресс для топливных брикетов (своими руками), следует выполнить два лотка, один из которых будет использоваться для приема готовой продукции, тогда как другой – для загрузки подготовленного материала.

Швеллеры пойдут на основание устройства, тогда как из уголка следует сделать 4 стойки, длина каждой из которых будет равна 1,5 м. Они устанавливаются и крепятся вертикально, расстояние между ними должно быть одинаковым. На следующем этапе из листа железа или готовой трубы следует выполнить барабан, который необходим для перемешивания.

Если у вас есть вышедшая из строя стиральная машина, то барабан можно позаимствовать у нее. Этот элемент фиксируется к стойкам. При необходимости его можно дополнить электродвигателем. Если мотор оказался слишком высокооборотистым, необходимо воспользоваться редуктором, ведь иногда понизить скорость вращения до нужного значения за счёт разницы в диаметрах шкивов нет возможности.

А мы продолжаем собирать пресс для топливных брикетов своими руками. На следующем этапе под барабаном фиксируют лоток, по которому материал будет поступать в матрицу. Отверстия, диаметр которых составит от 3 до 5 мм, должны быть проделаны в стенках трубы, применяемой в роли заготовки для матрицы. Их распределяют максимально равномерно. Матрицу следует закрепить на фланце, к которому фиксируется съемное дно. Его следует изготовить из стального листа, придав вид диска с проушинами.

Когда изготавливается пресс для брикетов из опилок, необходимо следовать технологии. Ознакомившись с ней, можно понять, что матрицу следует укрепить под загрузочный лоток к основанию, а сделать это можно с помощью механического крепежа или сварочного аппарата. Из стального листа следует вырезать круглый пуансон, диаметр которого позволит элементу входить в матрицу. Для изготовления штока понадобится 30-мм труба, к одной стороне которой приваривается пуансон, тогда как другой конец крепится к гидравлической установке.

Шнековый пресс для изготовления топливных брикетов своими руками тоже можно смастерить, однако работы окажутся более сложными. С помощью такого механизма можно будет обеспечить экструзионный метод изготовления брикетов, который часто рассматривается на примере домашней мясорубки или соковыжималки.

Для работы такого оборудования сырье необходимо будет поместить в приемный бункер, из которого оно переместится шнеком в сужающийся канал конической формы. На этом этапе происходит сжатие, а шнековый пресс будет развивать очень высокое усилие. В итоге можно будет получить настоящие дрова из опилок, которые будут иметь вид шестигранника. В процессе они проходят термическую обработку и отрезаются специальным ножом.

Для того чтобы лучше понять устройство такого механизма, следует взглянуть на чертеж, который представлен в статье. Даже если вы будете использовать гидравлический домкрат в самодельном прессе, то создать усилие больше, чем 300 бар, вам не удастся. Поэтому следует отказаться от заводской технологии, где не используется вода. Это обусловлено тем, что без связующих составляющих брикеты получить не удастся. Как показывает практика, шнековый пресс для брикетов из опилок своими руками смастерить сложнее всего. Причины банальны. Самостоятельно изготовить детали не столь просто, а затраты на производство окажутся высокими. Для корпуса необходимо брать сталь высокого качества, пригодится еще и электрический привод. Данная конструкция требует наличия двигателя, минимальная мощность которого составляет 7 кВт. Далее дело за малым: предстоит лишь собрать все воедино, воспользовавшись чертежом.

Пресс для брикетов из маслобойки изготавливается по той же технологии, что была описана выше, когда в основе конструкции лежит барабан от стиральной машины. В этом случае отличие будет состоять лишь в том, что ко дну матрицы следует приварить пружину с диском того же диаметра, что и пуансон. Это позволит повысить эффективность работы оборудования, ведь извлечение брикетов займет меньше времени.

Растительные отходы по типу отходов Сельскохозяйственная продукция, листья и опилки являются отличным топливом. Однако, если вы хотите использовать все это в сочетании с традиционным котлом, сначала необходимо приготовить прессованные брикеты. Если топливо не определенной формы, его придется выбрасывать каждые 5 минут, и большая часть его будет падать через решетку.

Брикетировочный пресс можно купить в магазине, однако стоит такое устройство довольно дорого.К тому же такое приобретение будет выгодным только в том случае, если вы планируете наладить постоянное производство. Если у вас есть дом или частная квартира в городе, вы можете построить такое устройство самостоятельно.

Закупка заводского оборудования для создания брикетов обойдется от 300 тысяч до 1 миллиона рублей, цена будет зависеть от производительности устройства. Частный потребитель, которому нужно только время от времени использовать топливные брикеты, не сможет позволить себе такое оборудование.Из подручных материалов сделать пресс намного проще, тем более что ничего сложного в этой конструкции нет.

Одни умельцы используют уже готовые механизмы, другие собирают устройство с нуля. Если вы решили использовать новейшее решение, брикетировочный пресс может быть выполнен как с рычажным, так и с винтовым механизмом. На рычаге вы можете влиять на собственный вес. Эта конструкция сделана из дерева, но для винтового решения потребуются станки и стальные элементы.Шнековый экструдер можно изготовить самостоятельно, однако такое мероприятие стоит дорого, так как в работе необходимо использовать специальную качественную сталь.

Брикетировочный пресс может быть изготовлен и на базе готового механизма. Для этого можно использовать гидравлический пресс или домкрат. Мастеру останется только завершить этот узел плашкой и дыроколом. Ни одно самодельное приспособление для прессования опилок не способно защитить лигнин.Взамен вам придется добавить сторонние переплетчики. Для этого подходят:

Глину следует добавлять в объеме 1 часть на 10 частей опилок. Что касается сырой бумаги, то для этого используется гофрированный картон, в котором содержится лигнин.

Если вы остановились на брикетировочном прессе с винтовым и рычажным механизмом, знайте: покупные узлы не нужны.Однако у них не будет высокой прочности на сжатие. Поэтому пресс может быть выполнен на базе гидравлического домкрата, оснащенного электродвигателем или ручным приводом.

К гидроагрегату прикрепляется штамп, размеры которого должны соответствовать размерам штампа, и в нем они будут формироваться в брикеты. Матрица может быть изготовлена из толстостенной трубы, что будет самым простым вариантом. В стенках трубы необходимо проделать отверстия для выхода влаги и воздуха. Матрица должна иметь съемное дно.Если вынуть его, готовый брикет можно будет вытолкнуть, пробив в лотке дырокол. Готовый механизм стоит дополнить двумя ручками, которые обеспечат удобство транспортировки.

Брикетировочный пресс можно сделать своими руками из стального листа и уголка. Угол должен быть равен стороне со стороной 100 мм. Стальной лист должен быть толщиной от 3 до 6 мм, из которого следует вырезать штамп. Диаметр матрицы определяет толщину заготовки. Из этого листа нужно сделать съемное дно.

Брикетировочный пресс своими руками может быть изготовлен как из труб, так и из оцинкованной стали. Труба должна иметь диаметр в пределах от 25 до 30 мм, вырежьте из нее стержень пуансона. Заготовку штампа следует делать из толстостенной трубы, диаметр которой будет зависеть от размера брикета.

Если брикеты получатся тонкими, их плотность Однако, похоже, производительность машины снизится. Для корпуса смесителя подходит соответствующий диаметр трубы, а если его нет, то можно сделать из листового железа.После изготовления пресса для топливных брикетов (своими руками) нужно сделать два поддона, один из которых будет использоваться для приема готовой продукции, а другой - для загрузки подготовленного материала.

Полосы воздуховодов пойдут к основанию устройства Из угла сделайте 4 стойки, длина которых составит 1,5 м. Их закрепляют и закрепляют вертикально, расстояние между ними должно быть одинаковым. На следующем этапе барабан, который необходим для перемешивания, следует сделать из листа железа или готовой трубы.

Если у вас вышла из строя стиральная машина, барабан можно у нее взять. Этот элемент крепится к стойкам. При необходимости его можно дополнить электродвигателем. Если двигатель оказался слишком высокооборотистым, используйте коробку передач, потому что иногда не удается снизить обороты до нужного значения из-за разницы диаметров шкивов.

А мы до сих пор собираем пресс для топливных брикетов своими руками. На следующем этапе под барабаном закрепляется лоток, по которому материал будет поступать в матрицу.В стенках трубы следует сделать отверстия диаметром от 3 до 5 мм в качестве заготовки для штампа. Распределяются они максимально равномерно. Плашка должна быть прикреплена к воротнику, к которому крепится съемное дно. Он должен быть изготовлен из листовой стали, придавая вид диска с выступами.

При изготовлении брикетировочного пресса для опилок необходимо соблюдать технологию. Прочитав это, вы поймете, что матрицу нужно укрепить под загрузочным лотком к основанию, и это можно сделать с помощью механического крепежа или сварочного аппарата.Из стального листа следует вырезать круглый пуансон, диаметр которого позволит элементу войти в матрицу. Для изготовления стержня понадобится труба диаметром 30 мм, с одной стороны которой приваривается штамп, а другим концом соединяется с сантехникой.

Винтовой пресс для производства топливных брикетов также можно изготовить своими руками, но работа будет более сложной. Благодаря этому механизму можно будет предоставить метод экструзии для производства брикетов, который часто используется в бытовой мясорубке или соковыжималке.

Для работы такого оборудования необходимо сырье, оно будет помещено в приемный бункер, откуда шнеком будет перемещаться в конический конический канал. На этом этапе происходит сжатие, и винтовой пресс создаст очень большое усилие. В результате вы можете получить настоящие каминные опилки, которые будут иметь форму шестиугольника. В процессе они проходят термическую обработку и режутся специальным ножом.

Чтобы лучше понять устройство этого механизма, следует взглянуть на чертеж, который представлен в статье.Даже если вы используете гидравлический домкрат на собственном прессе, вы не сможете развить усилие более 300 бар. Поэтому необходимо отказаться от заводской технологии, при которой не используется вода. Это связано с тем, что без связующих ингредиентов получить брикеты не удастся. Как показывает практика, самое сложное - сделать пресс для брикетирования опилок своими руками. Причины банальны. Самостоятельно изготовить детали непросто и стоимость изготовления будет высокой. В том случае, если необходимо взять качественную сталь, пригодится и электропривод.Для этой конструкции требуется двигатель с минимальной мощностью 7 кВт. Тем более что это мелочь: вам просто нужно все связать с помощью чертежа.

Пресс для брикетирования изготовлен по той же технологии, которая была описана выше, когда основой конструкции является барабан от стиральной машины. В этом случае разница будет только в том, что пружина должна быть приварена ко дну матрицы с помощью диска того же диаметра, что и пуансон. Это повысит эффективность оборудования, поскольку на извлечение брикетов уйдет меньше времени.

.Введение

5.1 Машины для рубки леса

5.2. Производство щепы 9000 3

5.3. Производство брикетов 9000 3

5.4. Производство пеллет 9000 3

Введение

Выращивание энергетических культур и получение из них биомассы - это только первый этап производства биотоплива. Получение полноценной топливной заправки, адаптированной к сжиганию в котлах, требует множества дополнительных процессов, таких как сушка, измельчение, брикетирование и т. Д.

5.1 Машины для рубки леса (в разработке)

5.2 Производство щепы 9003

Стружка - это небольшие кусочки дерева длиной 1-3 см, полученные путем механического шлифования. После сушки их можно использовать как готовое топливо или как сырье для производства брикетов и окатышей. Древесная щепа может быть получена из энергетических культур, лесных культур, а также веток и деревьев, удаленных в процессах рентгеновских лучей в парках, ветрозащитных полосах и т. Д.В лесопильной промышленности производится большое количество древесной щепы.

Для производства древесной щепы есть машины, называемые измельчителями, мельницами, дробилками или дробилками. Измельчители для нужд фермерских хозяйств и городских зеленых насаждений изготавливаются как стационарные, так и мобильные. Стационарные устройства чаще всего имеют электропривод, а мобильные устройства - двигатель внутреннего сгорания.

Измельчители производятся в широком диапазоне мощностей, от небольшой садовой техники, производящей до 1 м древесной щепы 3 / ч и измельчающих только небольшие ветки с максимальным диаметром

7 см, до более профессиональных агрегатов вместимостью 2 -10 м 3 / час на промышленное оборудование, способное измельчать даже целые деревья.

Рис. Бензиновый садовый измельчитель.

По конструкции дробилки древесины можно разделить на:

- барабаны

- диск

- цеп

и по типу привода:

- электрический

- дизель

Рис. Трактор-измельчитель

Рис. Отбойник целых стволов.

Сердце дисковой рубильной машины - это высокоскоростной отрезной диск, оснащенный серией лезвий из быстрорежущей стали.Измельченный материал подается в бункер, на конце которого расположены волочильные валки. Вытянутые ветки попадают на диск, где измельчаются. Принцип работы немного похож на капусторезку. Форма диска при этом обеспечивает выброс древесной стружки как вентилятор или поддерживается дополнительным вентилятором. В небольших устройствах пусковая установка складывается, в больших - направлена на тележку. Различают измельчители с вертикальным диском и с наклонным диском, в зависимости от положения диска по отношению к горизонтали.Этот тип решения позволяет выполнять продольную и перпендикулярную резку с горизонтальной подачей древесины. При вращении диск с ножами проходит мимо наковальни, которая представляет собой неподвижный стальной блок, расположенный на небольшом расстоянии. Размер стружки можно контролировать, изменяя настройки наковальни относительно ножей. Диаметр диска этого типа измельчителей находится в пределах 1200 - 2300 мм. При таком диаметре количество ножей обычно составляет 2-8 штук, а значит, производительность устройства составляет 20-220 м3 / час для круглого леса.

Рис. Схема дискового измельчителя. 1 - ножевой диск, 2 - нож, 3 - контрнож, 4 - лопасть, 5 - нижний комплект подающих роликов, 6 - верхний, наклонный набор подающих роликов, 7 - точка поворота стрелы, 8 - конвейер

В измельчителе барабанного типа рабочим элементом является вал / ножевой барабан, на котором установлены ножи. Режущий материал подается на вал с помощью подающего устройства, состоящего из двух комплектов роликов. Один из этих узлов, благодаря возможности отклонения, позволяет подавать материал независимо от его толщины.Размер стружки контролируется так же, как и в дисковых измельчителях, то есть расстояние ножей от наковальни. Полученные стружки имеют размер от 10 до 50 мм. Диаметр ножевого вала измельчителя обычно составляет 300 - 2400 мм, а количество ножей, устанавливаемых на вал, колеблется от 2 до 8 штук. Устройства с такими параметрами имеют производительность 8 - 230 м3 / ч. Барабанный измельчитель режет ножи по всей длине, что делает его более устойчивым к воздействию песка и другого мусора.

Рис.Строительство измельчителя барабанного типа. Обозначено 1 - ножевой вал / барабан, 2 - нож, 3 - неподвижный набор подающих роликов, 4 - поворотный набор подающих роликов, 5 - встречный нож, 6 - сито, 7 - конвейер.

Цеповая рубильная машина - в этой рубильной машине движение ножей отмечается роликом. Сначала измельчаемый материал предварительно измельчается, измельчается (дробящими молотками), а затем дробится молотками. Этот тип измельчителя подходит для измельчения такой биомассы, как солома, листья или отходы садов.

Рис. Отбойный молоток.

Рис. горло измельчителя цепа.

5.3 Производство брикетов

Брикеты представляют собой прессованные цилиндрические куски биомассы диаметром от нескольких до нескольких см и длиной до 30 см, реже - брикеты с многоугольным поперечным сечением или кольцевые брикеты

(полые внутри).

Рис. Кольцо соломенное брикет

Рис. Древесные брикеты 9000 3

Брикетировочные машины можно условно разделить на:

- поршневой,

- Червь,

- гидравлический.

Поршневые брикетирующие машины

Они работают по принципу пульсации, производя брикеты в форме непрерывного цилиндра. Длину брикета можно свободно регулировать путем установки дополнительных режущих элементов. Поршневой брикетировщик имеет характерную конструкцию; двигатель приводит в движение мощный маховик, вращение которого также является приводом эксцентрика с прикрепленным к нему поршнем. Измельченный материал приведен в

сначала в бункер, внутри которого движется колесо прокрутки.Движение червячного колеса предварительно уплотняет биомассу

., перемещая его дальше в соответствующую загрузочную камеру, где в результате циклических движений поршня он проталкивается в камеру прессования. Камера имеет форму сужающегося конуса; сильные удары поршня (150-250 циклов в минуту) и трение о стенки камеры нагревают биомассу, уплотняя ее с силой до 200 МПа. Полученный брикет охлаждается в направляющей длиной несколько метров. Брикет из поршневой брикетировочной машины имеет слоистую структуру, легко измельчается, что предрасполагает к сжиганию в промышленных котлах.Производительность

машин имеет большой диапазон от 150 до 2500 кг / час. Их главный недостаток - высокие вибрации, требующие хорошего крепления к земле.

Рис. Циклы поршневого брикетировочного пресса. Вверху материал шнеком подается в камеру дробления, внизу - прессованием брикета.

Рис. Поршневой брикетировочный пресс.

Шнековые брикетировочные машины

Вышеупомянутые устройства непрерывно сжимают биомассу с силой до 100 МПа и при температуре до 200 ° C.Столь высокие параметры требуют материалов хорошего качества. Сердцем брикетировочного пресса является шнек, который совершает вращательное движение, заставляя сырье постоянно перемещаться по его канавкам. Под действием создаваемых сопротивлений биомасса нагревается и ее давление увеличивается. Оба фактора влияют на прилипание и прессование сырья в продолговатый брикет. Шнековые брикетировочные прессы выпускаются в широком диапазоне мощностей и могут использоваться как в небольших хозяйствах, где количество сырья предпочитают брикетировать только для собственных нужд, так и в компаниях со значительным количеством биомассы.

Рис. Схема шнековой брикетировочной машины. 1 - подшипниковая система 2 - подающая камера 3 - подающий шнек 4 - прессовочная камера 5 - прессующий шнек. 6-нагреватель

Рис. Схема работы шнекового брикетировочного станка. 4a - зона подачи и вентиляции

4b - зона уплотнения, 4c - зона предварительного прессования, 4d - зона брикетирования

Рис. Машина для брикетирования шнеков.

Таблица. Обзор моделей прессов для брикетирования.

Гидравлический брикетировочный пресс

В отличие от вышеуказанного растворов, прессование брикета здесь происходит с помощью гидроцилиндров. На первом этапе биомасса перемещается в камеру прессования с помощью винтового конвейера. Фактическое прессование происходит с помощью двух возвратно-поступательных приводов, вдавливающих сырье в матрицу (гильза из нержавеющей стали). После достижения необходимого давления прессования готовый брикет выталкивается третьим приводом, так называемым«Короткий ход» вне устройства. Преимущество этого решения - относительно небольшой вес и повторяемость производимого брикета. Некоторые решения позволяют регулировать размеры производимого брикета путем замены матрицы.

Рис. Схема работы гидравлического брикетировочного пресса.

1 - механизм подачи

2 - прессующий пуансон

3, 4, 8 - гидроцилиндры

5 - прессующий пуансон

6 - камера прессования

7 - камера прессования

9 - механизм регулировки сопротивления прессованию

Рис.Рабочий цикл гидравлического брикетировочного пресса.

I - механизм подачи (1) заполняет камеру прессования (6) и камеру прессования (7) материалом,

II - гидроцилиндр (3) перемещает штамп (2) в нижнее положение, закрывая камеру прессования ( 7) и начальное уплотнение брикетированного материала,

III - гидроцилиндр перемещает прессующий пуансон (5), который, в свою очередь, прижимает и прижимает материал в рукаве к предварительно сжатому материалу,

IV - после достижения предполагаемого давления брикетирования. (обычно до 100 МПа), гидроцилиндр, механизм регулировки сопротивления прижатия (9) позволяет проталкивать брикетированный материал к выпускному отверстию, чтобы освободить место для следующей операции прессования.

Рис. Гидравлический брикетировочный пресс.

продолжение

.Брикет или дерево? Это один из первых вопросов, который мы задаем себе после покупки камина. Можно сказать, что ответов столько, сколько владельцев каминов, поэтому форумы полны дискуссий.

На самом деле, каждый из этих продуктов имеет преимущества и недостатки, от индивидуальное решение зависит от того, какие недостатки для нас менее обременительны. Попробуем вместе познакомиться с древесиной и ее производной - брикетом.Это позволит вам принять осознанное решение и выбрать для камина наиболее подходящий материал.

Древесные брикеты производятся из измельченных древесных отходов , таких как опилки, стружка или щепа, которые прессуются под высоким давлением без добавления клея. Древесные брикеты имеют наибольшее экономическое значение и наибольшую коммерческую ценность. Низкая влажность составляет . теплотворная способность брикетов выше, чем у древесины .

Брикетирование осуществляется на механических или гидравлических прессах без использования каких-либо связующих веществ. Из-за высокой плотности материала по отношению к объему процесс горения постепенный и медленный. Форма полученного брикета определяется типом используемого брикетировочного пресса. Технология производства древесных брикетов использовалась еще до Второй мировой войны в Швейцарии, но производство в промышленных масштабах не развивалось до 1980-х годов.

К несомненным преимуществам брикетов можно отнести:

Древесный брикет является привлекательным альтернативным топливом для широкого круга потребителей. Анализируя продажи брикетов за последние три отопительных сезона, можно заметить увеличение доли этого топлива на местных рынках. Если в 2002 году производители планировали свою продукцию в основном на экспорт в Данию и другие скандинавские страны, уже в 2003 году подавляющее большинство этого топлива было продано на внутреннем рынке.

Древесные брикеты могут эффективно сжигаться в котлах малой мощности с ручной или автоматической подачей топлива, а также в контейнерных котельных средней мощности с автоматической системой подачи топлива и процессом сжигания с компьютерным управлением.Он также может быть топливом-заменителем по отношению к углю и мелочи или сжигаться вместе с ними, что дает еще лучшие результаты нагрева. В этом случае необходимо учитывать рекомендации производителей отопительных приборов относительно использования заменяющих видов топлива.

Экологичное и высокоэффективное сжигание брикетов для энергетических целей происходит в котлах особой конструкции, которые отличаются увеличенными поверхностями теплообмена и улучшенным смешиванием дымовых газов с высокими коэффициентами избытка воздуха..

Брикеты из разных пород деревьев

На наш взгляд, брикет - лучший выбор, чем древесина, благодаря его экологичности, простоте хранения, энергоэффективности и цене. Тем не менее, последний имеет неоспоримые эстетические ценности, которые для некоторых являются ключевым аргументом, и поэтому они выберут классическую древесину вместо обработанного брикета.

Итак, если мы решим использовать дрова, лучшим топливом для каминов будет лиственных пород (граб, ясень, береза, дуб).Горит стабильно и равномерно. Можно также коптить хвойную древесину, но помните, что она стреляет и содержит много смолы, которая при горении загрязняет очаг и дымоход.

Древесина должна быть сухой , то есть ее влажность не должна превышать 20%. Перед тем, как пойти в камин, его нужно выдержать 15-18 месяцев. Стоит помнить, что сжигание влажной древесиной снижает эффективность каминной топки (часть энергии уходит на испарение воды из топлива), способствует коррозии топки, ухудшению уплотнений, эрозии кирпичного дымохода и загрязнению стекла.

Правильно подготовленную древесину для сжигания в камине можно купить, например, в магазинах «Сделай сам» и на многих заправочных станциях. Вы также можете купить древесину прямо на лесопилке, но тогда вам придется позаботиться о ее сушке самостоятельно.

Теги: брикет, дрова, камин, топливо

В большинстве европейских стран мы давно поняли, что сжигать массивную древесину неразумно, когда есть возможность рационально использовать отходы при ее производстве. В результате было создано новое, эффективное и удобное в использовании топливо - брикеты для отопления. Отзывы об этом материале хороши только тем, что их удобно хранить и транспортировать, к тому же можно существенно сэкономить на расходах на электроэнергию.

Брикеты являются экологически чистым видом топлива, поскольку получают без добавления различных химикатов и клеев. Натуральная база и способствует широкому распространению этого материала. Второй важный момент - при сжигании брикетов они не выделяют вредных веществ, способных повлиять на общее состояние человека и природы.

Благодаря низкому содержанию серы, при сгорании биомассы не образуется никаких загрязнений. Брикеты из-за перегрева хорошо оцениваются, а благодаря тому, что они легко воспламеняются, горят долго (вдвое дольше древесины).

Третий подавать такой материал в печь проще и безопаснее, чем при использовании небрикетированных отходов. В-четвертых, при горении не образуются искры, что также свидетельствует о высоком уровне безопасности.

Расход брикетов на отопление невелик, а значит, вы можете сэкономить на расходах на электроэнергию. Таким образом, из-за большей полноты сгорания в топке зольного котла производится очень мало, и его можно использовать в качестве калийных удобрений. Кроме того, брикеты не воспламеняются при высоких температурах, поскольку не имеют скрытых пор.

Торфяные брикеты мелкие для перегрева и хороши. Для их производства используется сушеный и прессованный торф. Процесс их производства состоит из сушки и прессования под действием высокого давления. Следовательно, сырье прессуется в небольшие брикеты, которые легко транспортировать и хранить. Такое топливо можно использовать при обогреве дома печками, котлами, каминами, а также для разведения костра.

Торфяные брикеты для отопления, отзывы о которых в основном положительные, обладают следующими преимуществами.

Торфяные брикеты для отопления - выгодная альтернатива обычным массивам древесины, при этом вам не придется думать о заготовке дров, которая отнимает много времени.

Еще один популярный вид сырья для отопления - угольные брикеты.Это искусственное топливо, получаемое из отсеивания угля методом экструзии. Сначала материал шлифуется, а затем прижимается, добавляя связующие. Такой подход позволяет получать удобные в использовании угольные брикеты для отопления. В соответствии с европейскими стандартами это топливо представляет собой бездымную смесь и, кроме того, соответствует требованиям экологической безопасности. К сведению, на основе угольных брикетов можно даже готовить еду!

Использование этого вида сырья абсолютно безопасно, так как при сгорании не выделяется оксид углерода.Неслучайно угольные брикеты для отопления широко используются в системах отопления домов и дач на базе систем различного типа: котлов, печей. Характеристики сырья включают:

Все эти положительные качества и служат объяснением популярности такого материала, как угольные брикеты для отопления. В отзывах часто упоминается доступность материала.

Это топливо имеет цилиндрическую форму и характерный цвет. Брикеты производятся из отходов деревообрабатывающей промышленности - опилок, валежника, стружки и материалов, не соответствующих стандартам. Отходы сначала нагревают, а затем прессуют под высоким давлением.В результате получается натуральный лингиновый клей, благодаря которому материал становится прочнее, приобретает устойчивость к деформации. Кроме того, этот вид нагревательного материала имеет следующие характеристики.

Это сырье для отопления доступно в нескольких вариантах. Так, круглые брикеты изготавливаются в форме цилиндра, имеют диаметр 60-90 мм и длину до 350 мм. Для их производства используются механические или гидравлические прессы высокого давления. Топливные брикеты в виде кирпичей также производятся из опилок, древесной стружки, без добавления вредных химикатов. В виде многогранника получаются розовые брикеты с темной оболочкой и отверстием в центре.Эти сорта не только подвергаются прессованию, но и обжигаются, что делает их более прочными и устойчивыми к влаге. Такие евромеры выглядят современно, но при этом стоят дороже. Как правило, их покупают для обогрева камина, так как они очень красиво горят.

Топливные брикеты - современные материалы с большими перспективами. Благодаря своей компактности, экологической чистоте и удобству использования они становятся все более популярными, а производство брикетов для отопления является рентабельным.Это сырье эффективно, потому что горит дольше и дольше, потому что тепло выделяется постоянно. Когда они горят, дыма практически нет. Брикеты со сквозным отверстием в центре способствуют лучшему сгоранию топлива. Использование этого материала рекомендуется в странах с суровыми климатическими условиями.

Производство брикетов для отопления базируется на следующем оборудовании:

Также имеются автоматизированные линии по производству брикетов, а разнообразие оборудования позволяет оптимизировать этот процесс, что очень просто.

Как мы уже говорили, простота использования и доступность - главный показатель, отличающий брикеты для обогрева. Их мнение сосредоточено на качественном сгорании. Процесс нагрева также прост, особенно при использовании древесных брикетов - их просто кладут в духовку.При создании торфяных изделий они сначала избавляются от влаги, после чего шлифуются.

При брикетировании материал подвергается воздействию, сжатие, в результате которого высвобождаются вещества, содержащиеся в древесине, связывает материал в единое целое. При высокой температуре влага испаряется из дерева, но если она слишком сильная, то так называемая Карманы для пара. Это означает, что материал расширится, а значит, брикет разрушится.

Создание брикетов для самонагрева. Это вполне возможно, особенно если у вас есть доступ к свободным опилкам или другим древесным отходам.При этом вы получите экологически безопасное и, что немаловажно, дешевое сырье для отопления или дачи дома. Кстати, для производства евродеревок можно использовать не только щепу и опилки, но и лузгу, солому и многие другие полезные материалы.

В качестве связующего компонента на будущее можно использовать брикеты в виде глины в количестве: 1 кг глины - 10 кг самого материала. Чтобы удобные брикеты было удобно хранить, им следует придать определенную форму, например, с помощью самодельных форм из досок.

Брикеты для отопления своими руками изготавливаются следующим образом.

Для усиления брикетов можно каждое изделие закрыть бумагой, ветошью и затем прижать.

Сколько стоит брикет для обогрева? Евродров (древесный брикет) очень популярен из-за того, что их будет дешевле купить.Для сравнения: на 1 м 90 127 3 90 128 брикетов нужно 5 м 90 127 3 90 128 березовых дров. При этом стоимость будет 5500 рублей, из них 7000 рублей за обычные дрова. Почему это экономия? Во-первых, вам не нужно тратить затраты на заготовку древесины, поднесение ее к предмету, резку и раскол. Брикеты производятся, как уже было сказано, из древесных отходов на заводе (да еще и своими руками, если есть) и не требуют больших транспортных затрат, так как занимают мало места.

С другой стороны, многие говорят, что топливные брикеты на торфяной основе - это всего лишь хорошая реклама, ведь покупать их невыгодно. Мы можем предоставить следующую таблицу, которая раскрывает характеристики торфяных изделий и обычных березовых дров.

| Торфяные брикеты | 90 148 |||||||

|

| дрова 7 Горят | Горят медленно, внутренние слои не горят до верхнего слоя | Горят хорошо и равномерно | ||||

| Пламя | Уродливое и маленькое | Декоративное пламя Декоративное ||||||

| Тепло | Тепло выделяется немного, при вертикальном расположении брикетов наблюдается радостное горение | При горении много тепла | |||||

| Время горения | Горение брикетов занимает много времени - около 2 часов | Дрова были сожжены за один час | |||||

| Хранение | Они занимают мало места | Занимают много места | |||||

| 403 | Уже готов, благодаря стандартной форме хорошо помещается в печи | Требуется разделение, соблюдая размеры топки | |||||

| Количество золы | После сжигания брикеты, остается около 2% золы | золы после сжигания около 10% | |||||

Оказывается, топливные брикеты на основе торфа горят дольше березовых дров, и если вы хотите красивого пламени (например, в камине), то прессованный материал вам просто не подходит.Для того, чтобы надолго сохранить тепло в комнате, как нельзя лучше подойдет этот современный материал.

Мнения людей, которые уже используют топливные брикеты разных типов, можно ограничить следующим.

A

Ar

rc

ch

hi

iv

ve

es

s

o

o

изf

W

Wa

as

st

te

e

M

Ma

an

na

ag

ge me

0003me

t

a

an

nd

d

E

En

nv

vi

ir

ro

9000n me3

me nt

me

al

l

P

Pr

ro

ot

te

ec

ct

ti

io

n,

,

v

vo

ol

l.

.

1

15

5

и

is

SS

su

ue

e

2

2

(

000(2

9000(2

9000)

3)

)

1

17

7

4. Резюме

Исследование показало, что для получения правильных брикетов необходимо правильно выбрать связующее

и обеспечить соответствующее содержание влаги материала имеют значительное влияние.На испытанной технологической линии с валковым прессом

были получены прочные брикеты из каменноугольного шлама путем добавления связующего картофельного крахмала в количестве

в количестве около 8% от массы смеси и доведения ее до влажность 24–25%. Полученные брикеты с высокой степенью гидратации

требовали термической сушки с последующей выдержкой в контейнерах или мешках, благодаря чему улучшались их механические свойства. Из-за высокой стоимости крахмального связующего было предпринято

попыток заменить его другими добавками.

Использование более дешевого мелассового связующего оказалось безуспешным, в основном из-за недостаточного давления в зоне формирования брикетов

. Для увеличения усилия зажима материала в существующей системе уплотнения требуется

внесения конструктивных изменений в используемую машину для брикетирования. В литературе показано, что относительно

можно выполнить простую модификацию метода уплотнения материала в валковом прессе с использованием принудительной подачи

(например,шнек) материала в бункере, благодаря чему массовая плотность

, подаваемого в зону брикетирования, будет увеличиваться [4, 7, 18].

Добавление древесной биомассы к каменноугольному шламу позволило производить на валковом прессе

правильные брикеты даже без добавления дополнительного связующего. Содержание биомассы не должно превышать

более 20% от массы смеси, что обеспечивает достаточную механическую стойкость и удовлетворительную энергетическую ценность

произведенного формованного топлива.Эти брикеты обладают хорошей водостойкостью, но при более длительном хранении рекомендуется накрывать

.

Полученные брикеты из угольных отходов могут быть использованы в качестве вторичного топлива для сжигания в промышленных отопительных котлах

и в фермерских хозяйствах. Принимая во внимание воздействие на окружающую среду

, добавление биомассы улучшило свойства топлива. При сжигании уменьшились выбросы в атмосферу

вредных веществ, а в топке осталось меньшее количество золы.Таким образом, брикеты из биомассы

представляют собой ценный коммерческий продукт.

Литература

1. Бенько В., Lubelski Węgiel "Bogdanka" S.A. - технология завода по механической переработке угля.

Минеральная инженерия, 2 (13), 2004, 45–49.

2. Боровски Г., Возможности использования энергетических брикетов. Отчет об исследованиях в области электротехники, том

1 (27), 2011, 48–51.

3. Борук С., Винклер И., Экологически безопасное использование отходов угледобычи в качестве вторичного источника энергии

.В кн .: Энергетические и экологические вызовы безопасности. Издательство Springer, 2009, 251–259.

4. Dec R.T., Оптимизация и контроль рабочих параметров валкового пресса. Обработка и обработка порошков, том

14, 2002, 222–225.

5. Еремин А.Ю., Бабанин В.И., Козлова С.Ю. Требования к показателям механической прочности брикетов на связке

. Металлург, 11, 2003, 32–38.

6. Гиемза Х., Грушка Г., Хикнар Й., Юзефяк Т., Кирмашек К., Оптимизация управления угольными отложениями

- технология брикетирования донных отложений. Polityka Energetyczna, 10 (2), 2007, 417-429.

7. Гигон П., Саймон О. Конструкция валкового пресса - влияние систем силовой подачи на уплотнение. Порошок

Технология, 130, 2003, 41–48.

8. Хертинг М.Г., Кляйнебудде П., Валковое уплотнение / сухое гранулирование: влияние размера частиц исходного материала на свойства гранул и таблеток

. Международный журнал фармацевтики, вып.338, 2007, 110–118.

9. Hycnar J., Górski M., Условия совместного сжигания угля и биомассы. Polityka Energetyczna, т. 6, вып.

спец. Издательство Института экономики полезных ископаемых и энергетики Польской академии наук, Краков, 2003, 309–320.

10. Кайда-Щесняк М.Д., Определение обратного расширения брикетов, изготовленных на основе отходов

сельскохозяйственного происхождения и пластмасс. Архив обращения с отходами и окружающей среды

Защита, т.14 (1), 2012, 33-40.

11. Логинов Ю.Н., Буркин С.П., Бабайлов Н.А., Кинематика и объемные деформации при брикетировании валков

. Журнал технологий обработки материалов, том 118 (1-3), 2001, 151-157.

.90 000 технологий, сырья. Как сделать топливные брикеты своими руками?Брикеты - альтернативный материал, позволяющий быстро и эффективно растопить печь или камин и обогреть помещение. Таким образом, у него много преимуществ. На сегодняшний день этот вид топлива становится очень популярным. Давайте посмотрим, почему.

Таким образом, основные преимущества данных товаров заключаются в следующем.

Таким образом, основные преимущества данных товаров заключаются в следующем.

1. Имейте в руках достаточно топливных брикетов, чтобы вы могли сделать это самостоятельно, используя какое-нибудь простое приспособление - пресс.Более того, вы даже можете организовать свой бизнес.

2. Длительное время горения. Заготовки можно обжигать от 1 до 4 часов. При этом постоянно отдает тепло.

3. Минимальное количество дыма, искр.

4. Экологичность, так как брикеты для рук из овощей и других природных материалов.

5. Стоимость. Стоимость тонны такого топлива намного меньше, чем такое же количество угля или дров. В то же время производство энергии намного лучше.

6. практичность. Зола, образующаяся при сжигании брикетов, может использоваться в качестве удобрения.

7. Удобство хранения. Представленный здесь материал не занимает много места, он может быть в пакетах из фольги. Таким образом, он способен долгое время храниться в условиях повышенной влажности.

8. Использование любого топливного оборудования: камины, котлы, печи.

9. Скромный по хранению.

Прежде чем делать топливные брикеты своими руками, нужно узнать, где его можно использовать.Большая часть материала используется для отопления домов, школ, предприятий общественного питания.

Прежде чем делать топливные брикеты своими руками, нужно узнать, где его можно использовать.Большая часть материала используется для отопления домов, школ, предприятий общественного питания.

Кроме того, топливные брикеты можно использовать на складах, где древесный материал сушится и хранится. Промышленные компании также часто использовали тип топлива в сочетании с другими материалами. В любом случае подача материала наиболее эффективна и экономична, особенно по сравнению с другими видами топлива.

Перед тем, как сделать топливные брикеты из рук, необходимо подобрать необходимое сырье и оборудование.Для начала нужно понять, из чего можно сделать изделие. Да, в основном используется при производстве древесины и растительных отходов.

Например, в домашних условиях можно делать брикеты из опилок, растительной шелухи, соломы. Кроме того, его также можно использовать при производстве таких материалов, как опавшие листья, стружка, сухие стебли растений, древесная щепа, шелуха семян.

Естественно, для производства также потребуются вода, глина и другие материалы, которые будут прилипать к сырью.В некоторых случаях может быть добавлен крахмал. Как правило, вы можете использовать брикеты из любых горючих отходов, которые бесполезны на вашей территории.

Для того, чтобы сделать топливные брикеты своими руками, нужно выбрать подходящий пресс или измельчитель. При выборе пресса необходимо определить, какую форму и поверхность будут иметь элементы. Обычно брикеты круглой и прямоугольной формы.

Среди профессионального оборудования можно выделить болты, механические амортизаторы и гидравлические прессы.Первое устройство способно выдавать восьмиугольные элементы с небольшим отверстием в центре. Они отличаются максимальной плотностью, что обеспечивает максимальную продолжительность пламени. Гидравлический пресс производит прямоугольные элементы с минимальной плотностью, что обеспечивает высокий расход материала. Производство топливных брикетов в домашних условиях с использованием ударного устройства позволяет изготавливать материалы любой формы. К тому же элементы средней плотности.

Брикетировочная машина может быть дома.Для этого понадобится пресс и простая форма (канализационные трубы с просверленными отверстиями). Следует учитывать, что при изготовлении представленных изделий придется учитывать длину печи.

Производство топливных брикетов состоит из нескольких этапов:

1. Первый этап - это измельчение выхлопных газов, предназначенное для использования в производстве компонентов.

2. В той же емкости его следует добавить к сухой глине, которая будет служить ориентиром.

3. Теперь добавьте к этой смеси воды. Везде, где подвеска не должна становиться слишком тонкой или толстой. В любом случае масса должна хорошо прилипать. Причем количество воды зависит от плотности заготовки.

4. Полученную смесь вылить в форму и разровнять ее прессом. Убедитесь, что из раствора выходит как можно больше воды. После этого изделие необходимо тщательно просушить на солнышке. Чтобы получилось твердым, нужно приложить каждый лист бумаги или ткани. После того, как все брикеты высохнут, их можно складывать вместе.

Когда вы нажимаете на сырье давлением, вам придется приложить много усилий, чтобы выжать как можно больше водной смеси.

Производство топливных брикетов своими руками - дело довольно простое, хотя и трудоемкое. Обратите внимание, что влажность каждого продукта не должна превышать 13%. В целях улучшения элемента, сгоревшего при производстве, можно добавить бумагу, которую нужно разбить на мелкие кусочки.А все составные части лучше склеить, в смесь можно добавить немного крахмала.

Учтите, что для разных типов отопительных приборов вам потребуются разные брикеты. Например, для каминов хорошо подходят элементы из торфа и березы. Для бань, саун и мангалов лучше использовать евродрову или древесные брикеты. Они могут медленно гореть и тлеть. Кроме того, они практически не содержат канцерогенов и других вредных веществ.

Теперь вы знаете, как делать топливные брикеты своими руками.Удачи!

.90 000 отзывов потребителей, типы, особенности и преимуществаВ отопительный сезон каждый собственник выбирает лучший вид топлива для обогрева жилых помещений. В последнее время все большую популярность приобретают топливные брикеты. Отзывы покупателей и специалистов помогут разобраться в преимуществах и недостатках представленного альтернативного вида топлива. Его используют в печах, каминах или котлах вместо обычного угля или дров.

К настоящему времени разработано много видов брикетов. Чтобы сделать правильный выбор, нужно знать их отличия. Разобраться в этом моменте помогут специалисты в области отопительных приборов и дадут ряд рекомендаций. Это даст возможность не потеряться в огромном разнообразии существующих видов брикетов или, как их еще называют, также в евродреве. Кроме того, зная, на какие проблемы обращать внимание при покупке, вы сможете выбрать качественные и эффективные брикеты.

Топливные брикеты производятся из отходов сельского хозяйства, деревообрабатывающей промышленности.Материал сушат и прессуют с помощью специального оборудования.

Итак, брикеты подсолнечника (мнения экспертов и покупателей будут представлены ниже), опилки, пучки, гречиха дуги, рис и т. Д. Для этих же целей можно использовать торф, солому и травянистые растения. Это очень выгодно для владельцев ферм. Уменьшается количество отходов, получается использовать такое сырье максимально эффективно.

Даже если брикеты не используются конкретной компанией или домохозяйством для собственного потребления, они могут получить прибыль от продажи евро.

Топливные брикеты, отзывы о которых можно найти в разных источниках, являются экологически чистыми продуктами, не наносящими вреда здоровью человека.

Топливные брикеты имеют много преимуществ. Мнения потребителей и экспертов однозначно показывают, что они не только экологичны, но и обладают высокой калорийностью. Это в 2 раза больше, чем у обычного дерева. Этому есть несколько объяснений.

Влажность древесины около 15%.Из-за изготовления брикета материал сильно сушится. В результате получается такой же продукт, например древесина, но с влажностью от 4 до 8%. Именно этот фактор вызывает повышение температуры материала.

Вторая важная причина, по которой наблюдается подобный эффект, - это высокая плотность древесины евро. Это 0,9-1,3 г / см3. Плотность обыкновенной древесины равна 0,4-0,8 г / см. 3 . Это означает, что горючее вещество будет больше на тот же объем.Указанные причины обуславливают высокую калорийность евротербов.

Помимо технических преимуществ, существует множество положительных отзывов потребителей о брикетах.

В первую очередь отметилась их компактность. При хранении необязательно выделять много места.

Топливные брикеты не наносят вред окружающей среде. Евродров, отзывы о которых представлены потребителями, изготавливаются из натуральных материалов методом тиснения.Они не содержат клея и других вспомогательных веществ. Из-за низкой влажности при горении выделяется меньше сажи. Это позволяет значительно реже чистить дымоход, что является несомненным плюсом. Также обслуживание отопительных приборов можно проводить не так часто, как раньше. Стоимость этого топлива намного ниже, так как оно производится из отходов. Сельскохозяйственные и столярные предприятия могут перерабатывать собственное сырье на месте производства.

Древесные топливные брикеты, отзывы о которых представлены в статье, обладают рядом недостатков.В первую очередь покупатели отмечают высокие требования такой продукции к условиям хранения.

Брикеты могут намокнуть, если их оставить на улице или во влажном помещении. Температура горения значительно снижена. Хранить потребность евродрова в теплом проветриваемом месте.

Некоторые покупатели негативно отзываются о топливных брикетах. Они утверждают, что это некачественные продукты, которые могут рассыпаться и не выделять достаточно тепла.Однако это происходит только в случае нарушения технологии производства. Некоторые недобросовестные производители могут добавлять в обрабатываемый материал некачественную древесину. Это вызывает проблемы при использовании таких продуктов.

Существует несколько классификаций, по которым делятся топливные брикеты. Отзывы специалистов и потребителей помогут понять разницу между этими видами.

Первый Евродров отличался типом оборудования, на котором он проштампован.В соответствии с этим фактором определяются и основные формы готовой продукции. Гидравлические прессы изначально использовались RUF и Nestro, а машины для механического удара использовались CF Nielsen. На брикетировочных заводах Pini-kay используются экструдерные технологии. Поэтому у потребителей принято называть евродров «нильссон» или «нестро», а продукты в виде ресиверов - «ерш». Форма неправильного многоугольника с отверстием посередине представляет собой брикет типа «пини-ключ». Также выделяют материал евродров, который был принят за основу при производстве.

Топливные брикеты, мнения о которых разнятся, часто имеют круглую форму. Их создают с помощью механических или гидравлических прессов.

В продаже изделия диаметром от 50 до 90 мм и длиной от 50 до 350 мм. При их производстве используется сухой измельченный лес, а также другие сельскохозяйственные отходы.

В настоящее время оборудование для производства круглых брикетов создается огромным количеством предприятий.Это совсем другое качество. При покупке обращайте внимание на внешний вид изделий. Качество евродров в диаметре должно быть не менее 80 мм. Их длина колеблется от 250 до 350 мм.

Если брикет тонкий и короткий, значит, давление на него недостаточное. Теплотворная способность ниже из-за недостаточной плотности. Поэтому при покупке следует отдавать предпочтение жирным и длинным евроделкам. Если они не рассыпаются при таких размерах, плотность брикета соответствует современным требованиям.

Кирпичную форму имеет евродрова, на которой производится оборудование типа RUF. Их размеры 65 х 95 х 150 мм.

Топливные брикеты RUF, отзывы, которые они покупают во всем мире, - хорошее качество по приемлемой цене.

Название RUF происходит от немецкой компании, которая первой произвела этот тип оборудования. Сегодня эти пресс-релизы только у нескольких европейских компаний. Поэтому качество этого вида брикетов обычно очень высокое.

Измельченная древесина и другие отходы также используются в качестве сырья для производства. Покупая брикеты «руф», обращайте внимание на материал, из которого они изготовлены. В нашей стране не исключена возможность создания этого вида евродревесины из березовой крошки - заводы по переработке отходов фанеры. При этом в составе изделия, помимо древесины, могут присутствовать различные химические вещества, например, формальдегидная смола и клей. Они обладают некоторой токсичностью и при сжигании могут повлиять на здоровье человека.

Внешний вид брикетов из березовой пыли легко узнать при покупке. Такое изделие имеет мелкозернистую структуру. Он также отличается своим белым цветом. Поэтому специалисты советуют покупать такое топливо только у проверенных производителей. Также важно оценить внешний вид изделия.

Еврошпилька - топливо премиум-класса. Их название происходит от австрийской компании Pini & Kay, которая сегодня прекратила свое существование. Однако его технология до сих пор активно используется многими производителями.

Неправильная многоугольная форма имеет топливные брикеты типа «штифт». Отзывы об этом товаре только положительные. Отверстие в центре позволяет увеличить площадь горения, благодаря чему пламя выглядит эффектно. Это качество важно для каминов. Декоративный эффект при этом превзойдет все ожидания.

Обгоревший внешний слой темного цвета предотвращает порчу брикета во время хранения. В продаже имеются изделия диаметром 50-80 мм и длиной 200-300 мм.Стоимость их выше, чем у других видов евро. Но по своим характеристикам «пин-ключ» намного превосходит другие аналогичные изделия.

Материал, из которого изготовлен евродров, может быть разным. Это ограничивает температуру горения и другие эксплуатационные свойства продукта. Например, брикеты с топливом «Руф», отзывы о которых шла речь выше, могут выделять разное количество тепла в зависимости от типа обрабатываемого материала, его плотности и влажности.

На основании данных испытаний была определена калорийность каждого сорта. Топливные брикеты из лузги подсолнечника обладают высочайшей энергоэффективностью. Отзывы экспертов однозначно показывают, что они содержат масла. Это значительно блокирует оборудование во время работы. Однако в последнее время это топливо из-за хорошей теплотворной способности набирает популярность.

Еще одно энергосберегающее сырье - плотная древесина (например, дуб). Но следует также отметить, что тюки соломы плотностью 1,08 г / см 3 и прессовой ели 1,37 г / см 3 имеют более высокую теплотворную способность при сжигании.Только после этих материалов должна быть мягкая древесина.

Рисовая шелуха имеет самый низкий термический КПД. Отдельно стоит сказать о торфяных брикетах. Их используют только при определенных условиях промышленного производства. В состав этого материала входит определенное количество вредных, ядовитых веществ. Поэтому использовать такие брикеты можно только по особой технологии. При обжиге таких изделий предусмотрена специальная система вентиляции.

Потребитель может подумать, что у Eurowood высокие затраты.Однако специалисты говорят, что выгоднее использовать топливные брикеты. Отзывы (цена указана далее в среднем значении) экспертов и статистики говорят, что 1 тонна брикетов будет стоить 10-12 тысяч рублей. Тонна дров стоит около 6-8 тысяч рублей. Однако тепловые брикеты выделяют больше. Если сравнить стоимость 1 Вт энергии, выделяемой при сжигании обоих видов топлива, то можно увидеть, что стоимость топлива евровалюты равна или немного ниже цены на древесину.

Специалисты утверждают, что брикеты по всем параметрам выгоднее для сельского хозяйства или сельскохозяйственных предприятий.Сырье для производства топлива для таких домохозяйств или организаций почти ничего не будет стоить. Единовременные затраты на приобретение оборудования быстро окупятся. Если принять во внимание простоту эксплуатации, хранения и доставки Евродров, то даже рядовому владельцу собственного дома выгоднее покупать брикеты. Специалисты объясняют рост популярности представленного вида топлива.

Перед покупкой специалисты рекомендуют ознакомиться с документацией по тестированию конкретного вида евро.Это позволит сделать выводы о термическом КПД продаваемых брикетов. Количество золы, выделяющейся при сгорании, также нельзя не учитывать. Ведь это зависит от того, как часто нужно чистить оборудование, а также от того, сколько тепла может выделять топливо.

Если есть внешние признаки некачественной евродревесы, на них нет соответствующей документации, а продавец ненадежен, лучше покупать дрова или уголь. Однако брикеты высокой плотности, изготовленные в соответствии с установленными стандартами, сегодня лучше.Покупая такую продукцию у ответственных продавцов с хорошей репутацией, имеющих необходимую документацию, можно не сомневаться, что купить Eurowood будет выгоднее.

Принимая во внимание, что представляют собой топливные брикеты, отзывы о которых в основном положительные, можно сделать вывод о возможности их использования. Если евродрова изготовлены на качественном оборудовании, они имеют большую плотность, они превосходят по энергоэффективности даже древесину из густых лесов. При эксплуатации альтернативные источники топлива также имеют несколько преимуществ.Это делает их популярными.

.