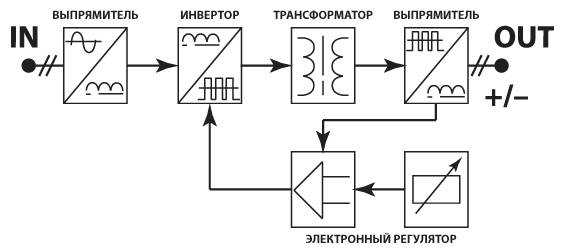

ИИСТ (инверторные источники сварочного тока) в наше время практически целиком вытеснили своих предшественников — трансформаторные источники, принцип работы которых базируется на понижающем трансформаторе. Подобные трансформаторы работали на частоте электросети — 50-65 Гц и были довольно громоздкими устройствами. Схема сварочного инвертора отличается от трансформаторного и далее мы поясним, чем именно.

Шествие ИИСТ по планете началось в 90-х годах двадцатого века и сейчас можно с уверенностью заявить, что на рынке сварочных агрегатов как промышленного, так и домашнего назначения лидером являются именно инверторные сварочные установки. Сейчас они повсеместно используются:

Что такое ИИСТ и чем он отличается от классических, трансформаторных источников сварочного тока? Это аппарат для сварки, работающий по принципу компьютерного блока питания, то есть, как импульсный БП. От трансформаторных агрегатов сварочный инвертор отличается гораздо меньшими размерами и, наоборот, значительно превосходящими частотами. То есть, если трансформаторные аппараты работают на частоте 50 Гц (частота тока в сети в РФ и других странах), то сварочные инверторы имеют частоту 55-75 кГц.

Такой подход позволяет серьёзно уменьшить размеры аппарата, а также снизить издержки на его производство — катушка в инверторном источнике тока меньше трансформаторной в разы, соответственно, меньше требуется дорогостоящей меди.

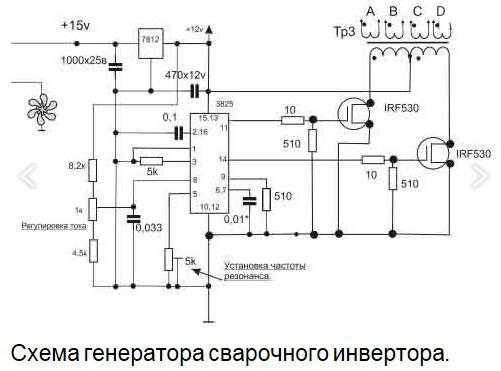

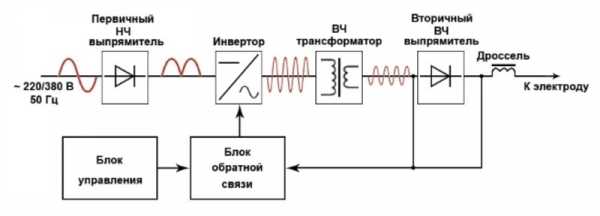

Принципиальная схема сварочного инвертора основывается на блоке высокочастотных транзисторов, работающих на частоте 55-75 кГц. Чтобы эти ключевые элементы работали, нужно скоммутировать на них входной ток, а он поступает с диодного моста высокой мощности. Входное напряжение выпрямляется им, а также выравнивается фильтрующими конденсаторами таким образом, что на выходе первого этапа мы получаем мощный постоянный ток напряжением свыше 220В.

Эта электрическая схема сварочного инвертора работает как источник питания для транзисторного блока ИИСТ. Транзисторы работают на повышенной частоте в 60-80кГц, соответственно, понижающий трансформатор тоже будет работать на этой частоте. Соответственно, данный факт позволяет серьёзно уменьшить размеры трансформатора и всего сварочного инвертора. Как результат — сварочный аппарат становится намного меньше его классического собрата, но при этом сохраняет такую же мощность.

Итак, если рассмотреть принцип работы сварочного аппарата инверторного типа, то порядок действий, выполняемых устройством, будет следующий:

После этого выпрямление полученного тока выходными диодами. Нюанс работы выходного диода в том, что ему приходится работать с высокочастотным током, а с этим справится не каждый диод. В данной ситуации необходимо использовать быстродействующие диоды со временем восстановления менее 50 наносекунд, поскольку обычные диоды просто не будут успевать срабатывать, учитывая частоту поступающего тока.

В итоге на выходе мы получаем необходимый для сварки постоянный ток низкого напряжения, но крайне высокой силы тока.

Такова принципиальная схема работы источника инверторного сварочного тока. В каждой конкретной модели присутствуют различия, заложенные производителем, дополнительные схемы, увеличивающие надёжность и безопасность устройства, например, блок термоконтроля, который защищает основные элементы агрегата от перегрева, а также управляет системой охлаждения. Но, несмотря на различия в деталях, все инверторные сварочные аппараты работают по приведённому выше принципу.

В качестве примера можно посмотреть на отечественные сварочные инверторы Ресанта. Компания поставляет как стандартную линейку инверторов различной мощности, так и компактные версии инверторов, некоторые из которых могут поместиться в небольшой кейс. На этом же принципе работают плазменные резаки и аргонодуговые сварочные аппараты Ресанта.

Также на рынке есть и зарубежные производители, к примеру, немецкая компания FUBAG. Немцы предлагают крайне надёжные агрегаты, как многофункциональные, так и узкоспециализированные. Плюс немецкие аппараты могут похвастаться большим количеством дополнительных функций. Это принудительное охлаждение, работа на пониженных мощностях, дополнительная подстраховка сварщика, микропроцессорное управление и многое другое.

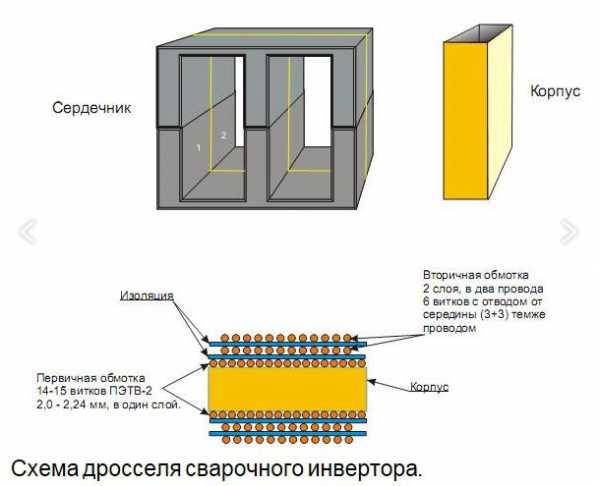

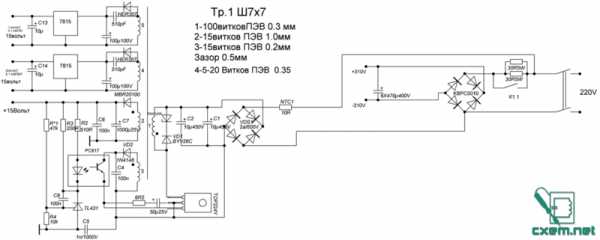

Кроме того, при желании, можно собрать сварочный инвертор своими руками. Процесс сборки не займёт много времени, достаточно обладать начальными познаниями в электротехнике. Принципиальные схемы инверторов есть в открытом доступе, изготовление печатной платы непосредственно самого силового блока не составит большого труда. Доступность элементной базы для изготовления инвертора очень высока, однако понижающий трансформатор лучше всего будет сделать самостоятельно, чтобы избавиться от проблемы высокого нагрева трансформатора. Главное — не забывать про помеховый фильтр для защиты собственной электросети.

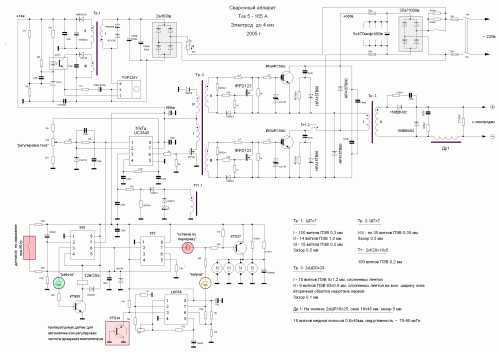

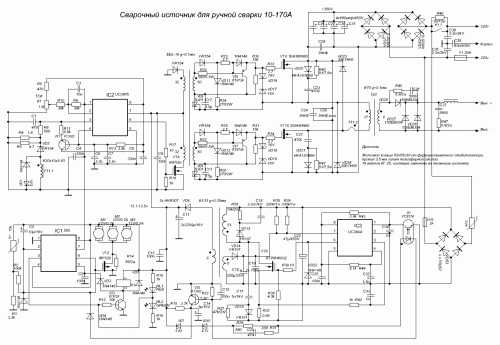

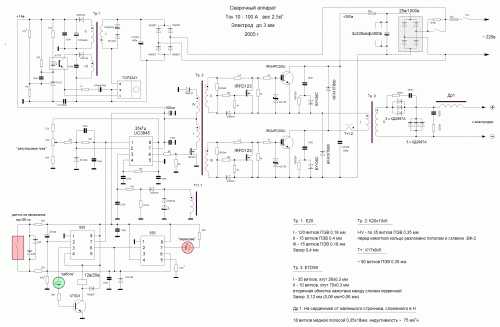

В этом разделе нашего сайта мы публикуем схемы сварочных инверторов промышленного производства.

Кроме этого Вы сможете здесь узнать и их характеристики.

Любую их схем Вы можете скачать. У нас на сайте все в открытом доступе и поэтому для того чтобы скачать любую их схем Вам не потребуется регистрация, не нужно будет отправлять никаких сообщений или указывать свой е-мэйл, и вас не перенаправят на удаленный файловый сервер со скрытыми платежами и вирусами.

Ну а если вдруг возникли вопросы по ремонту сварочных инверторов- заходите к нам на форум!

Материалы данного раздела:

Ресанта САИ-140

Ресанта САИ-150АД

Ресанта САИ-160К

Ресанта САИ-180АД

Ресанта САИ-190К

Ресанта САИ- 220

Ресанта САИ- 230

Ресанта САИ-250

Ресанта САИ-315

Ресанта САИПА-135

Ресанта САИПА-165

Ресанта САИПА-190МФ

Ресанта САИПА-200

Источник плазменной резки ИПР-25 производства Ресанта

Источник плазменной резки ИПР-40 производства Ресанта

Источник плазменной резки ИПР-40К производства Ресанта

Сварочный инвертор Eurolux IWM-160 производства Ресанта

Сварочный инвертор Eurolux IWM-190 производства Ресанта

Сварочный инвертор Eurolux IWM-220 производства Ресанта

Сварочный инвертор Eurolux IWM-250 производства Ресанта

ИИСТ-140

ИИСТ-160

Инвертор сварочный GYSMI-131

СВАРОЧНЫЙ ИНВЕРТОР GYSMI 160P

Сварочный инвертор Gysmi 161

Сварочный инвертор Gysmi 165

Сварочный инвертор Gysmi 183

Сварочный инвертор Gysmi 190

INVERTER 3200 TOP

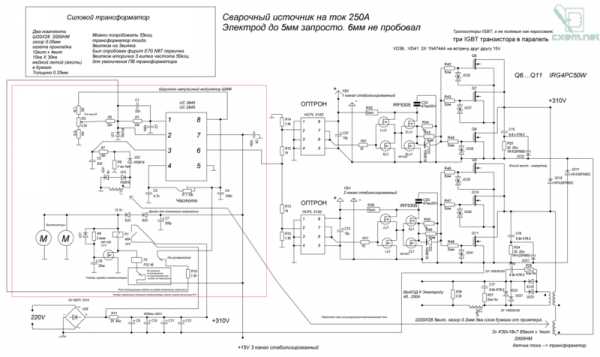

PULS mini ММА 250

Сварочный аппарат FORWARD 200 IGBT

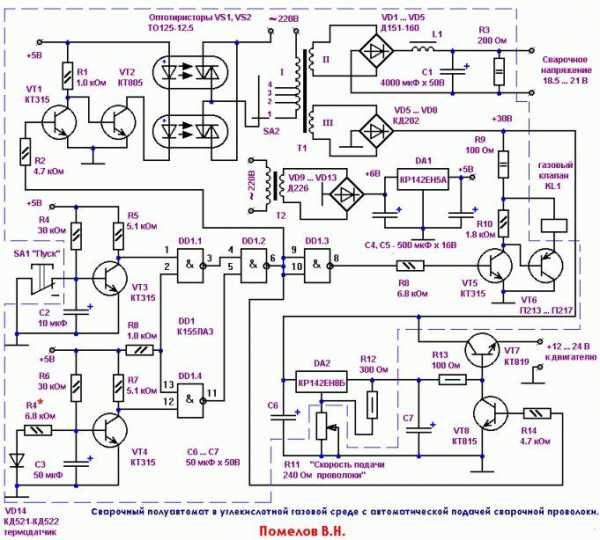

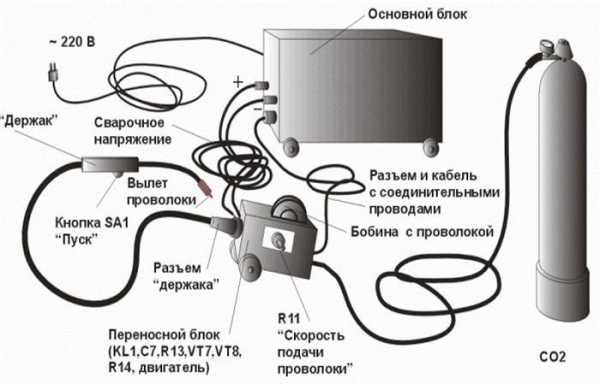

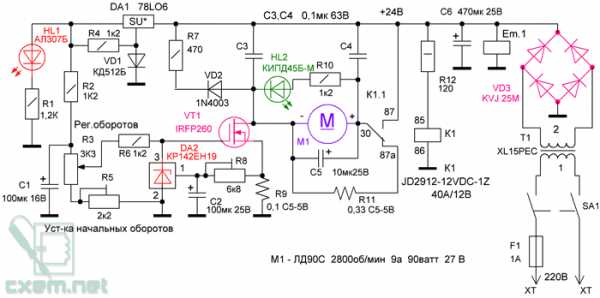

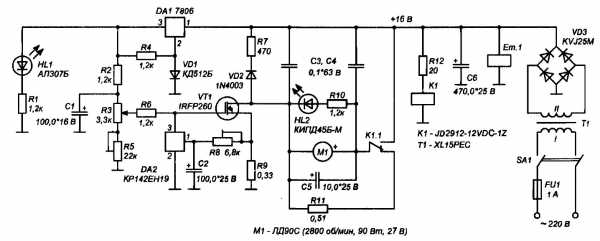

Полуавтомат сварочный Пульсар

Сварочный источник BLUEWELD Prestige 144

Prestige-164/ Technika- 164 инструкция по ремонту

TELWIN-140 сварочный инвертор

TELWIN TECNICA 141-161

Telwin TECNICA 144-164

TELWIN TECNICA 150, 152, 168, 170

Telwin Technology 175, 210, 188CE/GE

Сварочные источники COLT 1300, COLT и PUMA 150

Red Welder i2100

Инверторы сварочные ASEA-160 и ASEA-250

Инвертор сварочный ARC-200

Инвертор сварочный САИ-200

Сварочный инвертор ZX7- 200

Сварочный источник Kende ZX7-160

Инвертор сварочный ММА-160

Сварочный выпрямитель ВДУ-504

Сварочный выпрямитель ВДУ-506, ВДУ-506С

Сварочный источник ВД-200

Инвертор сварочный DECA MOS-168

Инвертор сварочный Калибр СВИ-160АП

Инвертор сварочный Калибр MINI СВИ-225 (225)

Инвертор сварочный Монолит ММА 161

Инвертор-плазморез Telwin TECNICA PLASMA 34

Источник сварочный ФЭБ Альфа 161

Инвертор сварочный Tecnoweld Monster 170

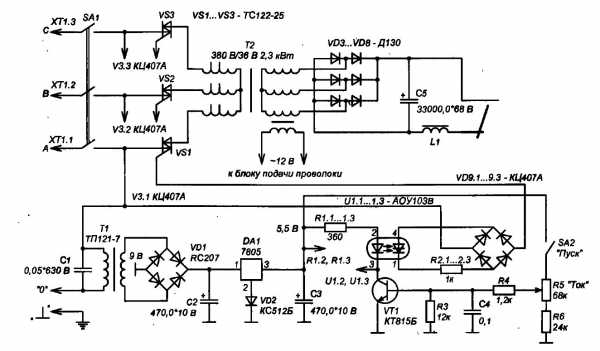

Схема сварочного полуавтомата ПДГ100-УХЛ4

Сварочный источник МАГМА‐З15

Сварочный полуавтомат Edon MIG-308

Аппарат точечной сварки Aurora PRO SHOOT M10

Сварочный полуавтомат Норма- 200МП

Славтех 185\ 200\ 205

Инверторный сварочный полуавтомат Энергомаш СА-97ПА17(ПА20)

Сварочный источник Энергомаш СА-97И14Н

Сварочный источник Приоритет САУ-150 схема

Сварочные инверторы Страт-160\ 160\ 160КС\ 200КС\ 200У схемы

Схема основной платы Awelco 5679 сварочного источника Awelco

Принципиальная электрическая схема основной платы PIASTRA BASE 5680 сварочных источников подобных Awelco

Схема сварочного полуавтомата ПДГ-151

Инверторный сварочный источник MIG 160 IGBT схема

Схемы на инверторные источники TIG160....TIG400

Blueweld Combi 4.165 сварочный полуавтомат

Инверторные сварочные источники Minarc-150

Сварочный полуавтомат MIG200

Сварочный полуавтомат ПДГ-201

EWM PICO 162 схема и инструкция

Инверторы сварочные ВДУЧ-315 (315М)

Сварочные полуавтоматы ESAB LAX 320, LAX 380 схемы

Сварочный полуавтомат ПДГ-102 УЗ СВАП-02

Сварочный аппарат LHF 250 (400, 630, 800 )

Сварочный аппарат LHF 405 (615) Pipeweld

Сварочные инверторы LHQ150\ LTV150\ Caddy 150\ Caddytig 150

Сварочный полуавтомат ESAB LKA150

Сварочный полуавтомат ESAB LKA 180\ LKA 140

Сварочный аппарат ESAB LTH 161\ Tigma 161

Сварочный аппарат ESAB LKB 400W мануал

Устройство протяжки сварочной проволоки ESAB MED 44 Aristo

Сварочный аппарат ВДУЧ-350МАГ схема

Сварочный источник ТИР-630 инструкция и схема

Комплект электродуговой металлизации КДМ-2 схема

Инвертор сварочный ДОН-150

Выпрямитель сварочный ВДУ-506М

Сварочный источник FUBAG IR160\ IR180\ IR200

Генератор сварочный ГД-4002 У2

Источник плазменной резки КАРАТ-100М схема

Сварочный источник Kemppi PS5000 схема

Сварочные полуавтоматы ESAB Mig C141/C151

Сварочный источник универсальный ESAB DTA400ACDC

Сварочные полуавтоматы MIG Autoplus-120\ 130

Сварочный аппарат TIG схема

Сварочный источник TRIODIN TIG-20

Генератор для импульсной сварки Triodyn DP20

Сварочный регулируемый выпрямитель WTU-200

Инверторный сварочный источник АСПТ-60 схема

Инверторный сварочный источник АСПТ-90 схема

Инверторный сварочный источник Фора-60 схема

Источник плазменной резки LGK8-40 производства Китай

Источник плазменной резки SUPERIOR PLASMA 90 HF

Источник сварочный BestWeld BEST 210

Автомобильная сварочная приставка АСП1

Источник сварочный STURM AW97I20

Сварочный инвертор КРАТОН WT-130S

Сварочный аппарат Дуга-Профессионал схема

Сварочный полуавтомат ПСТ-161

Сварочный источник ВД-306Д схема

Сварочный инвертор Форсаж 160\ 250

Сварочный полуавтомат MIGATRONIC AUTOMIG

Установка плазменной резки MEGATRONIC PI 400 PLASMA

Сварочный аппарат GYSPOT мануал

Сварочные инвертор Idealarc DC400

Сварочный инвертор МК-300А схема

Инверторный сварочный источник IDEALARC DC-400 инструкция по тех.обслуживанию

Сварочный инвертор ASEA-160 схема

Сварочный инвертор INVERTEC STT схема

Сварочный инвертор INVERTEC V205-T схема

Сварочный инвертор INVERTEC V250-S схема

Сварочный инвертор INVERTEC V300-I схема

Сварочные аппараты PHOENIX 301\ 351\ 401\ 421\ 521

Сварочный аппарат Murex Transtig AC/DC 200 схема

Регулятор контактной сварки РКС-601 УХЛ4 схема и описание

Регулятор контактной сварки РКС-502 УХЛ4 схема

Установка для аргонно-дуговой сварки УДГУ-2510

Аппарат сварочный Akai TE-7514AAAC

Сварочный выпрямитель универсальный ВСВУ-400 схема

Регулятор контактной сварки РКС-801 УХЛ4 схема

Сварочные полуавтоматы ПДГ-250-3 «Есаул», ПДГ-270-3, ПДГ-350-3 и ПДГ-350 схемы

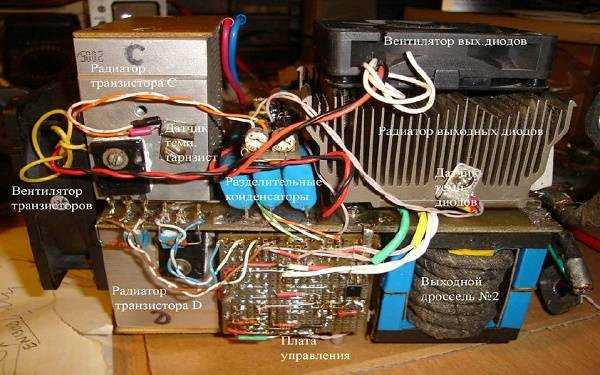

На вход подается питание от бытовой сети (фазный провод и нулевой провод). Оно поступает на выпрямительный блок после разводки через выключатель и контакты защитных схем. Выпрямитель состоит из диодов и конденсаторных фильтров для сглаживания пульсаций и уменьшения уровня сетевых помех.

При выпрямлении значительных токов диоды могут перегреваться. Для улучшения условий их охлаждения, они посажены на массивные алюминиевые радиаторы, которые дополнительно обдуваются встроенным вентилятором. В выпрямительном блоке устроена защита от перегрева. Она осуществляется путем отключения аппарата, в случае его нагрева до температуры выше 90 градусов.

Выпрямленное напряжение 220 вольт подается на вход инвертора и поступает на схему преобразователя, где преобразуется в напряжение высокой частоты от 20 до 50 кГц. Схема инвертора реализуется на двух или четырех транзисторных ключах, с применением транзисторов из серий MOSFET или IGBT, установленных на радиаторы.

Высокочастотное напряжение с инвертора подается на первичную обмотку трансформатора, а с вторичной обмотки снимается пониженное напряжение порядка 60 – 100 вольт, в зависимости от модели инвертора.

На выходе стоит еще один выпрямитель. Его иногда называют высокочастотным. Его задача выпрямить напряжение, приходящее от инвертора и выдать на сварочный кабель постоянное напряжение. Этот выпрямитель реализован на специальных высокочастотных диодах.

Мозгом, управляющим всеми процессами в инверторе, можно считать плату управления. Это специализированный микропроцессор, который собирает информацию о работе инвертора от специальных датчиков, обрабатывает её и выдает сигналы управления. Это самая сложная, как для понимания, так и для ремонта, часть сварочного инвертора. Необходимо следить, чтобы плата управления не перегревалась и периодически очищать ее от пыли, которая может «перекрыть» дорожки и создать аварийные условия.

Бытовые сварочные устройства все больше представлены на прилавках магазинов. Поскольку схема сварочного инвертора основана на использовании токов

Структурная схема сварочного инвертора упрощенно показана на Рис. 1

Схема состоит из 3 блоков.

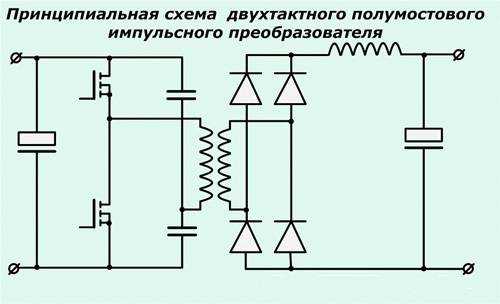

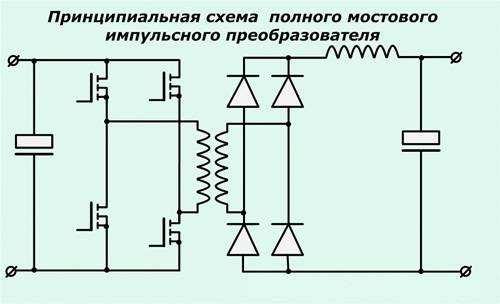

Схема двухтактного инверторного модуля (сварочный инвертор мостовая схема). Рис. 2-1

В мостовом типе двухполярные импульсы образуются за счет парной работы ключевых транзисторов (VT1-VT3; VT2-VT4)/ Через них проходит только половина тока от моста, естественно, что напряжение на каждом будет составлять половину от емкости «С».

Схема двухтактного инверторного модуля (полумостовая схема). Рис. 2-2.

У полумостового модуля благодаря емкостному делителю напряжение на транзисторах (на каждом из них) и в первичной обмотке (у трансформатора) будет составлять половину от входного значения. Таким образом, при питании от входного выпрямителя напряжение составит 150в. В этой схеме при больших сварочных токах должны быть использованы мощные транзисторы (возможно использование групп). Потребление тока сети повышено в сравнении с полным мостом.

Схема однотактного инверторного модуля (косой полумост). Рис. 2-3.

У однотактовой схемы «косого моста» ключевые транзисторы VT1-VT2 работают одновременно на отпирание и запирание. Напряжение в транзисторах (в запертом случае) не достигает половины входного. Энергия при закрытии транзисторов поглощается входным конденсатором «С» через диоды (VD1-VD2 на схеме). Недостатком «косого полумоста» является подмагничивание стержня трансформатора за счет составляющей константы выходного тока.

Схема импульсного сварочного инвертора может содержать все три рассмотренных варианта модуля.

Сварочный аппарат инвертор - схема которого изображена на Рис. 1 представляет собой настолько компактную конструкцию, что вес готового инвертора в корпусе составит 5-12 кг вместе с приборами контроля, в зависимости от его мощности.

В статье будет рассмотрена классическая схема сварочного инвертора. На сегодняшний день они очень популярны, цена их достаточно доступна. У них очень много положительных качеств, в частности, простота работы и малый вес. Но, как и остальные электронные устройства, сварочный аппарат может выйти из строя. И чтобы провести качественный ремонт, необходимо хотя бы в общих чертах иметь представление о его устройстве, из каких элементов состоит схема инвертора. Без этого вы не сможете отремонтировать сварочники, в схеме которых используются инверторные преобразователи. Поэтому необходимо очень много теории узнать об этом устройстве.

По сути, это блок питания, принцип его действия похож на тот, который используется в персональных компьютерах. Преобразование электрической энергии происходит по одинаковым принципам, несмотря на то, что размеры и функции этих устройств различные. Можно выделить несколько этапов, которые протекают в сварочном инверторе. Первым делом происходит преобразование переменного напряжения, которое поступает от сети 220 В, в постоянное. О том, как это происходит, будет рассказано немного ниже, равно как и приведена электрическая схема сварочного инвертора.

Затем происходит преобразование этого напряжения в переменное, но с более высокой частотой. Вы знаете, что в электрической сети частота тока 50 Гц. В инверторных сварочных аппаратах происходит повышение вплоть до 80 тысяч Гц. Затем необходимо снизить значение напряжения с высокой частотой. На последнем этапе происходит преобразование этого низкого напряжения с частотой порядка 80 тысяч Гц. Это краткое описание, на самом деле все этапы можно разбить на более мелкие составляющие. Но для понимания принципа функционирования этого достаточно.

А теперь о том, почему были выбраны схемы именно инверторного типа. Посмотрите на сварочные аппараты, которые использовались ранее, в том числе и самодельные. Их основное предназначение – снижение переменного напряжения, которое поступает от бытовой электросети до безопасного значения, но с большим вторичным током. По этой причине первичная обмотка мотается более тонким проводом, нежели вторичная. От толщины провода зависит то, какой ток вы получаете в обмотке. Ниже приведена принципиальная схема сварочного инвертора в статье. Внимательно ее изучите, чтобы иметь представление о том, какие элементы входят в нее. Для сварки порой обходимо несколько сотен ампер. Из-за того, что мощность таких трансформаторов очень высокая, а работают они только при частоте тока 50 Гц, кроме того, у них очень большие габариты. Как вы понимаете, частота входящего и выходящего тока одинакова. Другими словами, если подали на первичную обмотку 50 Гц, со вторичной снимите электрический ток с такими же параметрами.

Но вот благодаря инверторным сварочным аппаратам, в которых увеличивается рабочая частота на значение порядка восьмидесяти тысяч герц, а в некоторых аппаратах и больше, можно во много раз уменьшить размеры трансформаторов, которые применяются при преобразовании электрического тока. Если увеличить рабочую частоту, то можно уменьшить трансформатор как минимум в четыре раза. Следовательно, суммарный вес всего сварочника будет очень маленьким. Себестоимость этого аппарата также уменьшается, так как происходит экономия меди и стали, которые используются при изготовлении трансформаторов. Но чтобы получить такое значение частоты, необходимо применять инверторные схемы. Они состоят из мощных полевых транзисторов, которые работают в режиме ключа. С их помощью происходит переключение тока с необходимой для работы частотой. Обратите внимание на то, что работать полевой транзистор может лишь при постоянном напряжении. Стоит отметить, что схема сварочного инвертора «Ресанта» во многом схожа с той, которая используется в других аппаратах.

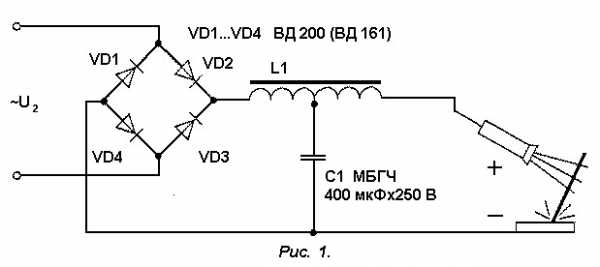

Поэтому прежде чем подать на них питание, необходимо выпрямить поступающий ток. Для этого используется выпрямитель, в котором находятся мощные диоды. Они соединены по мостовой схеме. После этого происходит отсечка переменной составляющей при помощи электролитических конденсаторов. Это происходит на первой ступени преобразования. Полевые транзисторы подключаются к трансформатору. С его помощью получается понизить напряжение. Как упоминалось выше, эти транзисторы производят переключение тока с частотой иногда даже более 80 тысяч Гц. Понятное дело, что трансформатор тоже должен быть рассчитан на работу при таких параметрах. Габариты этого устройства очень маленькие, не сравниться ему с теми, которые применяются в обычных трансформаторных сварочных аппаратах. А вот мощность у него такая же. Понятное дело, что появляется еще множество различных элементов, которые необходимы для стабильной работы сварочного аппарата. А теперь более подробно о том, как работает каждый блок обычного сварочного инвертора. В нем имеется две основных части – силовая и схема управления.

В этом блоке происходит преобразование переменного тока, который поступает от сети 220 Вольт. В нём имеется несколько полупроводниковых диодов с большой мощностью, а также электролитические конденсаторы и дроссель. Это вкупе дает то, что переменный ток с рабочей частотой 50 Гц становится постоянным. Конденсаторы необходимы для того чтобы отсечь переменную составляющую, которая все равно остается в выпрямленном напряжении. Обратите внимание, что существует несколько вариантов схем для выпрямления напряжения. Если подключение необходимо производить к трехфазной сети, то схема соединений полупроводниковых диодов будет несколько иной. Поэтому нужно определиться с тем, какая вам необходима схема сварочного инвертора. Своими руками такое устройство можно собрать достаточно просто.

Обратите внимание также, что практически в полтора раза увеличивается напряжение после того как оно поступит на фильтр, собранный на электролитических конденсаторах. Другими словами, если происходит питание от сети 220 Вольт, то на выводах конденсаторов, если произвести замер, будет 310 В. Для сглаживания пульсаций тока, чтобы не возникало высокочастотных помех, а также для избегания попадания их в электрическую сеть, необходимо установить специальный фильтр. Обычно он собирается на дросселе, который намотан на кольцевом сердечнике, а также в схему включены несколько конденсаторов.

Обычно для реализации инвертора используют два мощных транзистора, которые работают в режиме ключа. Стоит отметить, что они обязательно монтируются на алюминиевом радиаторе. Также имеется дополнительное принудительное охлаждение при помощи вентилятора. Благодаря этим транзисторам происходит коммутация постоянного напряжения, которое впоследствии поступает на импульсный трансформатор. Причем переключение происходит с частотой около 80 кГц. Но имеется отличие от переменного тока, который протекает в бытовой электросети. Во-первых, само значение частоты во много раз превосходит его. Во-вторых, форма импульса этого переменного напряжения, которое вырабатывается полевыми транзисторами, прямоугольная, а не синусоида. Чтобы обезопасить транзисторы от чрезмерного превышения напряжения, необходимо использовать цепи, состоящей из сопротивлений и конденсаторов. Стоит отметить, что принципиальная электрическая схема сварочного инвертора не обходится без этих элементов.

Высокочастотный трансформатор, на который подается напряжение от транзисторов, работающих в ключевом режиме, позволяет снизить его значение до 65 вольт в среднем. Но при этом ток может составлять порядка 130 А. Можно даже провести аналогию с катушкой зажигания, которая используется в автомобилях. В сварочных инверторах на первичную обмотку подается высокое напряжение, но ток у него очень маленький. Снимается с вторичной обмотки напряжение с меньшим значением, но ток при этом увеличивается. Обратите внимание на то, что автомобильная катушка зажигания работает по обратному принципу. То есть низкое напряжение с большим током подается на первичную обмотку. А с вторичной снимается высокое напряжение, но с меньшим значением тока.

Но стоит взглянуть на то, из каких компонентов состоит еще эл. схема сварочного инвертора. На выходе также установлен выпрямитель, который собирается из полупроводниковых диодов большой мощности. У них очень высокое быстродействие, они открываются и закрываются за время, которое намного меньше, чем 50 наносекунд. Обратите внимание при проектировании сварочных инверторов на то, что нужно подбирать эти полупроводниковые элементы с таким расчетом, чтобы их параметры удовлетворяли режиму работы. Простые диоды не справятся с поставленной задачей, так как они не смогут своевременно открыться и закрыться. Сразу же начнется чрезмерный нагрев и, как следствие, выход из строя. По этой причине необходимо при проектировании или же при ремонте производить установку диодов, которые имеют очень малое время переключения.

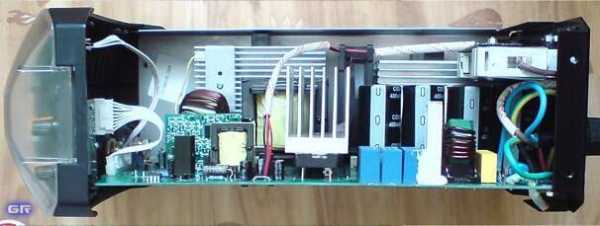

Сварочный инвертор без крышки

Основным элементом электрической схемы любого сварочного инвертора является импульсный преобразователь, вырабатывающий ток высокой частоты. Именно благодаря этому использование инвертора дает возможность легко зажигать сварочную дугу и поддерживать ее в стабильном состоянии на всем протяжении сварки. Схема сварочного инвертора в зависимости от модели может иметь определенные особенности, но принцип его работы, который будет рассмотрен ниже, остается неизменным.

Сварочные инверторы в зависимости от моделей работают как от бытовой электрической сети (220 В), так и от трехфазной (380 В). Единственное, что нужно учитывать при подключении аппарата к бытовой сети – это его потребляемая мощность. Если она превышает возможности электропроводки, то работать агрегат при просаженной сети не будет.

Итак, в устройство инверторного сварочного аппарата входят следующие основные модули.

Схема же полного мостового преобразователя является более сложной и включает в себя уже 4 транзистора. Данные типы преобразователей устанавливают на самых мощных аппаратах для сварки и соответственно — на самых дорогостоящих.

Так же, как и диоды, транзисторы устанавливаются на радиаторы для лучшего отвода от них тепла. Чтобы защитить транзисторный блок от всплесков напряжения, перед ним устанавливается RC-фильтр.

Чтобы изготовить простой сварочный аппарат из статора электродвигателя, необходимо подобрать сам мотор, отвечающий определенным требованиям, а именно, чтобы его мощность была от 7 до 15 кВт.

Совет! Лучше всего использовать двигатель серии 2А, поскольку в нем будет большое окно магнитопровода.

Раздобыть нужный статор можно в местах, где принимают металлолом. Как правило, он будет очищен от проводов и после пары ударов кувалдой раскалывается. Но если корпус изготовлен из алюминия, то чтобы извлечь из него магнитопровод, потребуется отжечь статор.

Поставьте статор отверстием вверх и подложите под деталь кирпичи. Далее, сложите внутрь дрова и подожгите их. После пары часов прожарки магнитопровод легко отделится от корпуса. Если в корпусе имеются провода, то их также после термообработки можно вынуть из пазов. В результате вы получите магнитопровод, очищенный от ненужных элементов.

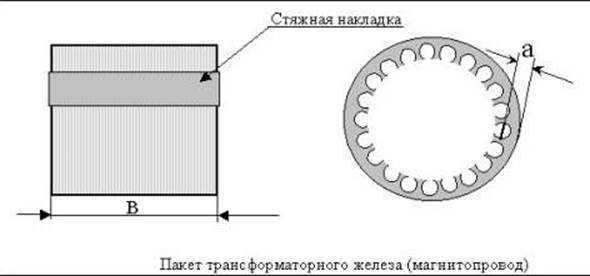

Данную болванку следует хорошо пропитать масляным лаком и дать ей просохнуть. Для ускорения процесса можно использовать тепловую пушку. Пропитка лаком делается для того, чтобы после снятия стяжек не произошло рассыпание пакета.

Когда болванка полностью высохнет, используя болгарку, удалите стяжки, распложенные на ней. Если стяжки не удалить, они будут выполнять роль короткозамкнутых витков и забирать мощность трансформатора, а также вызывать его нагрев.

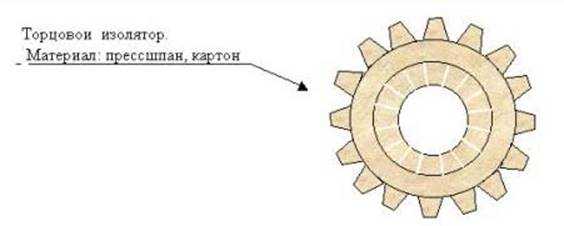

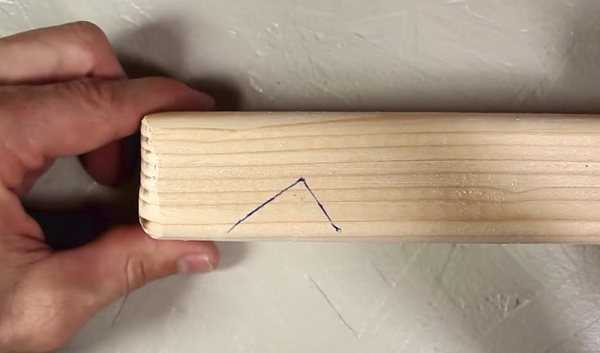

После очистки магнитопровода от ненужных частей потребуется изготовить две торцевые накладки (см. рисунок ниже).

Материалом для их изготовления может послужить либо картон, либо прессшпан. Также нужно изготовить из данных материалов две гильзы. Одна будет внутренней, а вторая – наружной. Далее, нужно:

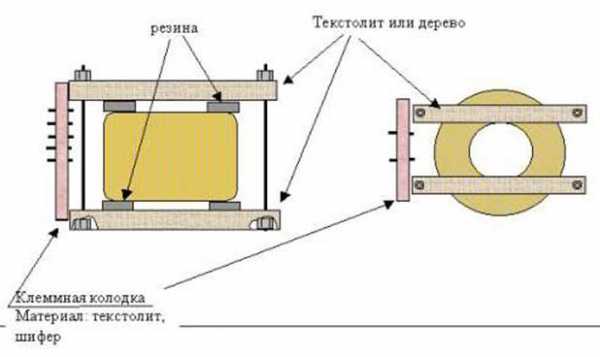

После проведения вышеописанных действий из магнитопровода можно будет изготовить сварочный трансформатор. Для этих целей понадобится провод, покрытый тканевой либо стеклоэмалевой изоляцией. Чтобы намотать первичную обмотку, потребуется провод диаметром 2-2,5 мм. На вторичную обмотку потребуется около 60 метров медной шины (8 х 4 мм).

Совет! Чтобы правильно рассчитать количество витков, необходимо иметь трансформатор на 12 В и амперметр, которым можно измерять переменный ток до 5 А.

Итак, расчеты делаются следующим образом.

Для первичной обмотки подойдет проводник диаметром 2,36 мм, который требуется сложить вдвое. В принципе, можно взять любой провод с диаметром 1,5-2,5 мм. Но прежде нужно просчитать сечение проводников в витке. Сначала нужно намотать первичную обмотку (на 220 В), а затем – вторичную. Ее провод должен быть изолированным по всей длине.

Если во вторичной обмотке сделать отвод на участке, где получается 13 В, и поставить диодный мост, то данный трансформатор можно использовать вместо аккумулятора, если требуется завести автомобиль. Для сварки напряжение на вторичной обмотке должно быть в пределах 60-70 В, что позволит использовать электроды диаметром от 3 до 5 мм.

Если вы уложили обе обмотки, и в этой конструкции осталось свободное место, то можно добавить 4 витка шины из меди (40 х 5 мм). В данном случае вы получите обмотку для точечной сварки, которая позволит соединять листовой металл толщиной до 1,5 мм.

Для изготовления корпуса использовать металл не рекомендуется. Лучше его сделать из текстолита или пластика. В местах крепления катушки к корпусу нужно проложить резиновые прокладки для уменьшения вибрации и лучшей изоляции от токопроводящих материалов.

Ниже приведена схема, которая наглядно показывает принцип работы сварочного инвертора.

Итак, принцип действия данного модуля сварочного аппарата заключается в следующем. На первичный выпрямитель инвертора поступает напряжение из бытовой электрической сети или от генераторов, бензиновых или дизельных.

одящий ток является переменным, но, проходя через диодный блок, становится постоянным. Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным. Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления.

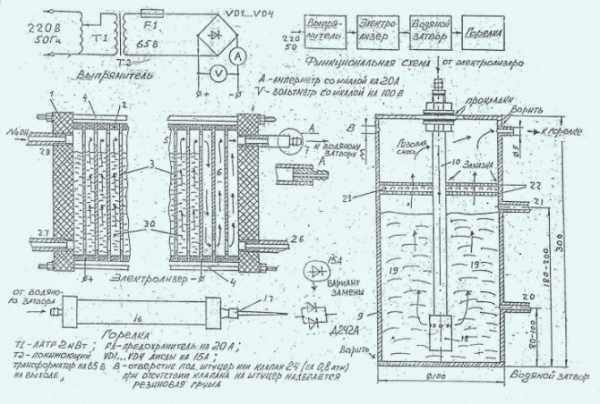

В настоящей статье рассматривается, как в домашних условиях сделать оборудование для:

Современные инверторы, особенно сделанные на основе IGBT-модуля, достаточно требовательны к правилам эксплуатации. Объясняется это тем, что при работе агрегата его внутренние модули выделяют много тепла. Хотя для отвода тепла от силовых узлов и электронных плат используются и радиаторы, и вентилятор, этих мер порой бывает недостаточно, особенно в недорогих агрегатах. Поэтому нужно четко следовать правилам, которые указаны в инструкции к аппарату, подразумевающие периодическое выключение установки для остывания.

Обычно это правило называется “Продолжительность включения” (ПВ), которая измеряется в процентах. Не соблюдая ПВ, происходит перегрев основных узлов аппарата и выход их из строя. Если это произойдет с новым агрегатом, то данная поломка не подлежит гарантийному ремонту.

Также, если инверторный сварочный аппарат работает в запыленных помещениях, на его радиаторах оседает пыль и мешает нормальной теплоотдаче, что неизбежно приводит к перегреву и поломке электрических узлов. Если от присутствия пыли в воздухе избавиться нельзя, требуется почаще открывать корпус инвертора и очищать все узлы аппарата от накопившихся загрязнений.

Но чаще всего инверторы выходят из строя, когда они работают при низких температурах. Поломки случаются по причине появления конденсата на разогретой плате управления, в результате чего происходит замыкание между деталями данного электронного модуля.

Инверторная сварка своими руками будет потреблять 32 А, а после преобразования выдавать ток 250 А, который обеспечит прочный и качественный шов. Для реализации задачи потребуются следующие комплектующие:

Зажим для массы и держатель рекомендуется приобрести в магазине специнструмента. Некоторые умельцы делают держатель из стальной проволоки сечением 6 мм. Перед началом сборки своего сварочного инвертора рекомендуется посмотреть обучающее видео, изучить пошаговую инструкцию и распечатать схему. Из инструментов нужно приготовить паяльник, пассатижи, нож, набор отверток и крепеж.

Отличительной особенностью инверторов является наличие электронной платы управления, поэтому диагностировать и устранить неисправность в данном блоке может только квалифицированный специалист. К тому же, из строя могут выходить диодные мосты, транзисторные блоки, трансформаторы и другие детали электрической схемы аппарата. Чтобы провести диагностику своими руками, требуется иметь определенные знания и навыки работы с такими измерительными приборами, как осциллограф и мультиметр.

Из вышесказанного становится понятно, что, не имея необходимых навыков и знаний, приступать к ремонту аппарата, особенно электроники, не рекомендуется. В противном случае ее можно полностью вывести из строя, и ремонт сварочного инвертора обойдется в половину стоимости нового агрегата.

Первое что необходимо сделать — это правильно изготовить основной сердечник. Для данной модели, рекомендуется выбирать стержневой тип детали.

Для его изготовления понадобятся пластины, выполненные из трансформаторной стали. Их толщина равна 0,56 мм. Перед тем как приступить к сборке сердечника, необходимо соблюдать его размеры.

Как уже говорилось, инверторы выходят из строя из-за воздействия на “жизненно” важные блоки аппарата внешних факторов. Также неисправности сварочного инвертора могут происходить из-за неправильной эксплуатации оборудования или ошибок в его настройках. Чаще всего встречаются следующие неисправности или перебои в работе инверторов.

Очень часто данная поломка вызывается неисправностью сетевого кабеля аппарата. Поэтому сначала нужно снять кожух с агрегата и прозвонить каждый провод кабеля тестером. Но если с кабелем все в порядке, то потребуется более серьезная диагностика инвертора. Возможно, проблема кроется в дежурном источнике питания аппарата. Методика ремонта “дежурки” на примере инвертора марки Ресанта показана в этом видео.

Данная неисправность может вызываться неправильной настройкой силы тока для определенного диаметра электрода.

Также следует учитывать и скорость сварки. Чем она меньше, теме меньшее значение силы тока нужно выставлять на панели управления агрегата. Кроме всего, чтобы сила тока соответствовала диаметру присадки, можно пользоваться таблицей, приведенной ниже.

Если не регулируется сварочный ток, причиной может стать поломка регулятора либо нарушение контактов подсоединенных к нему проводов. Необходимо снять кожух агрегата и проверить надежность подсоединения проводников, а также, при необходимости, прозвонить регулятор мультиметром. Если с ним все в порядке, то данную поломку могут вызвать замыкание в дросселе либо неисправность вторичного трансформатора, которые потребуется проверить мультиметром. В случае обнаружения неисправности в данных модулях их необходимо заменить либо отдать в перемотку специалисту.

Чрезмерное потребление электроэнергии, даже если аппарат находится без нагрузки, вызывает, чаще всего, межвитковое замыкание в одном из трансформаторов. В таком случае самостоятельно отремонтировать их не получится. Нужно отнести трансформатор мастеру на перемотку.

Такое происходит, если в сети понижается напряжение. Чтобы избавиться от прилипания электрода к свариваемым деталям, потребуется правильно выбрать и настроить режим сварки (согласно инструкции к аппарату). Также напряжение в сети может проседать, если аппарат подключен к удлинителю с малым сечением провода (меньше 2,5 мм2).

Нередко падение напряжения, вызывающего прилипание электрода, происходит при использовании слишком длинного сетевого удлинителя. В таком случае проблема решается подключением инвертора к генератору.

Если горит индикатор, это свидетельствует о перегреве основных модулей агрегата. Также аппарат может самопроизвольно отключаться, что говорит о срабатывании термозащиты. Чтобы данные перебои в работе агрегата не случались в дальнейшем, опять же требуется придерживаться правильного режима продолжительности включения (ПВ). Например, если ПВ = 70%, то аппарат должен работать в следующем режиме: после 7 минут работы, агрегату выделятся 3 минуты, на остывание.

На самом деле, различных поломок и причин, вызывающих их, может быть достаточно много, и перечислить их все сложно. Поэтому лучше сразу понять, по какому алгоритму проводится диагностика сварочного инвертора в поисках неисправностей. Как проводится диагностика аппарата, можно узнать, посмотрев следующее обучающее видео.

tehnika.expert

Первое, пропустим газовую сварку. Оборудование для нее стоит гроши по сравнению с расходными материалами, баллоны с газом дома не сделаешь, а самодельный газогенератор – серьезный риск для жизни, плюс карбид сейчас, где он еще поступает в продажу, дорог.

Второе – инверторную электродуговую сварку. Действительно, сварочный инвертор-полуавтомат позволяет начинающему дилетанту варить довольно ответственные конструкции. Он легок и компактен, носить его можно рукой. Но покупка в розницу компонентов инвертора, позволяющего стабильно вести качественный шов, обойдется дороже готового аппарата. А с упрощенными самоделками опытный сварщик работать попробует, и откажется – «Дайте нормальный аппарат!» Плюс, точнее минус – чтобы сделать более-менее приличный сварочный инвертор, нужно обладать довольно солидным опытом и познаниями в электротехнике и электронике.

Третье – аргонно-дуговую сварку. С чьей легкой руки пошло гулять в рунете утверждение, что она гибрид газовой и дуговой, неведомо. На самом деле это разновидность дуговой сварки: инертный газ аргон в сварочном процессе не участвует, но создает вокруг рабочей зоны кокон, изолирующий ее от воздуха. В результате сварочный шов получается химические чистым, свободным от примесей соединений металлов с кислородом и азотом. Поэтому варить под аргоном можно цветные металлы, в т.ч. разнородные. Кроме того, возможно уменьшить ток сварки и температуру дуги без ущерба для ее стабильности и варить неплавящимся электродом.

Оборудование для аргонно-дуговой сварки вполне возможно изготовить в домашних условиях, но – газ очень дорогой. Варить же в порядке рутинной хозяйственной деятельности алюминий, нержавейку или бронзу вряд ли понадобится. А если уж надо, то проще взять аргонную сварку в аренду – по сравнению с тем, на сколько (в деньгах) газа уйдет обратно в атмосферу, это копейки.

Особенности РЕСАНТА САИ 220:

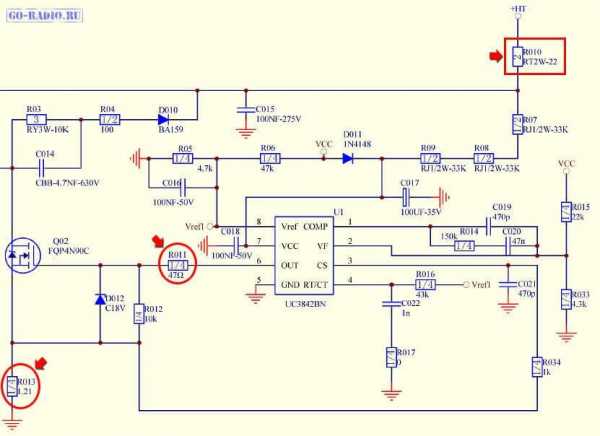

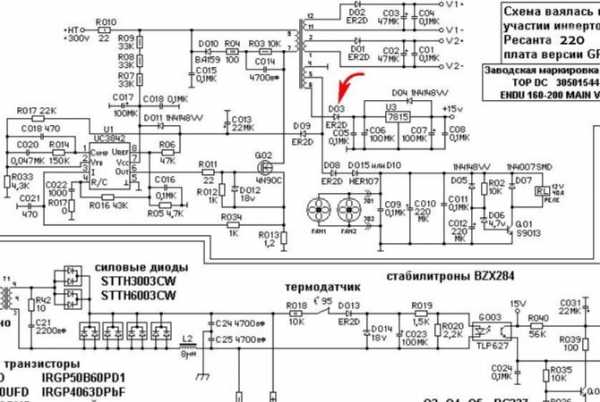

Схема аппарата РЕСАНТА САИ 220, построена на микросхеме UC3842BN. Используются мощные транзисторы FQP4N90C, затвор которых изолирован.

Для проведения ручной дуговой сварки можно использовать Inverter 4000 или 3200. Оба аппарата обладают практически идентичной конструкцией, которая обеспечивает наличие следующих функций:

При изготовлении инверторов была обеспечена защита по классу IP21. Мощность устройства составляет 5,3 кВт, питается от стандартной сети энергоснабжения. Подробная схема inverter 3200 pro определяет весьма привлекательные свойства этих моделей, за счет чего они получили широкое распространение.

Основные неисправности, с которыми сталкиваются пользователи, при эксплуатации инвертора РЕСАНТА САИ 220:

Сварочный аппарат РЕСАНТА САИ 220 неплохой выбор для маленькой мастерской или домашнего использования. Всё что надо для работы в аппарате присутствует. Конструктивные недостатки, нивелирует небольшая цена — 9930р.

Чтобы эксплуатировать аппарат для сварки по его назначению необходимо, в первую очередь, разжечь электрическую дугу. Этот процесс легкий и выполняется следующими действиями: кончик электрода под определенным наклоном со стороны металлического покрытия подносим и чиркаем по поверхности конструкции.

Если действие совершено правильно и удачно, возникает вспышка небольших размеров, и материал расплавляется, после чего можно сваривать необходимые элементы.

При изготовлении мини сварочного аппарата своими руками необходимо руководствоваться рекомендациями по работе с ним. Чтобы сваривать элементы нужно держать стрежень в таком положении, чтобы он был на определенном расстоянии друг от друга свариваемых деталей. Это расстояние может быть равным сечению подобранного электрода.

Зачастую такой металл как углеродистая сталь присоединяется с прямым полярным током. Однако некоторые сплавы можно сварить только по обратной полярности тока. Кроме этого необходимо внимательно контролировать качество шва и как проплавляется конструкция.

Схема простого сварочного аппарата.

Стоит сделать акцент на том, что переменный ток, находящийся в инверторе, может регулироваться эффективно и с плавностью. Зачастую никаких сложностей не возникает с настраиванием агрегата на необходимые параметры.

С небольшим показателем силы тока, шов выйдет некачественным, но и увеличенное значение не стоит выставлять, поскольку есть риск прожечь поверхность.

Если необходимо сварить поверхности небольшой толщины, то стержни подойдут с размером от 1 до 3 миллиметров, при этом сила тока должна варьироваться с отметками 20-60 А. С использованием электродов большого сечения можно сваривать металлические изделия до 5 миллиметров, однако в этом случае ток должен быть 100 А.

По завершению сварочного процесса, с использования самоделки, необходимо аккуратно убрать окалину легкими движениями, которая появляется на шве, после чего он чиститься специальной щеткой.

Благодаря этому действию вы сможете сохранить приятный эстетический вид у своего аппарата. Не стоит беспокоиться, если на первых парах чистка оборудования будет не сильно получаться. Этот навык нарабатывается на опыте и при условии выполнения всех рекомендаций по грамотной эксплуатации конструкции.

Как-то раз в мои руки попал сварочный инвертор Ресанта САИ 250ПН. Аппарат, без сомнения, внушает уважение. Те, кто знаком с устройством сварочных инверторов. оценят всю мощь по внешнему виду электронной начинки.

Как уже говорилось, начинка сварочного инвертора рассчитана на большую мощность. Это видно по силовой части устройства.

Во входном выпрямителе два мощных диодных моста на радиаторе, четыре электролитических конденсатора в фильтре. Выходной выпрямитель также укомплектован по полной: 6 сдвоенных диодов, массивный дроссель на выходе выпрямителя.

три ( ! ) реле мягкого пуска. Их контакты соединены параллельно, чтобы выдержать большой скачок тока при запуске сварки.

Если сравнить эту Ресанту (Ресанта САИ-250ПН) и TELWIN Force 165. то Ресанта даст ему лихую фору.

Но, даже у этого монстра есть ахиллесова пята.

После беглого осмотра выяснилось, что входной выпрямитель (диодные мосты ) оказались исправны, на выходе было около 310 вольт. Стало быть, проблема не в силовой части, а в цепях управления.

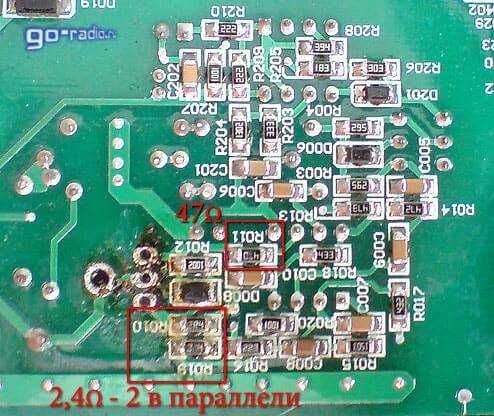

Внешний осмотр выявил три перегоревших SMD-резистора. Один в цепи затвора полевого транзистора 4N90C на 47 Ом (маркировка — 470 ), и два на 2,4 Ом (2R4 ) — включенных параллельно — в цепи истока того же транзистора.

Транзистор 4N90C (FQP4N90C ) управляется микросхемой UC3842BN. Эта микросхема — сердце импульсного блока питания, который запитывает реле плавного пуска и интегральный стабилизатор на +15V. Он в свою очередь питает всю схему, которая и управляет ключевыми транзисторами в инверторе. Вот кусочек схемы Ресанта САИ-250ПН.

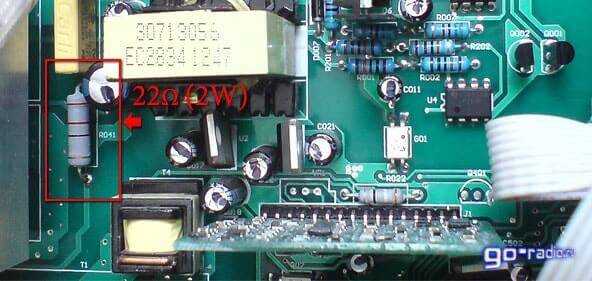

Также обнаружилось, что в обрыве ещё и резистор в цепи питания ШИ-контроллера UC3842BN (U1). На схеме он обозначен, как R010 (22 Ом. 2Вт ). На печатной плате имеет позиционное обозначение R041. Предупрежу сразу, что обнаружить обрыв данного резистора при внешнем осмотре довольно трудно. Трещина и характерные подгары могут быть на той стороне резистора, что обращена к плате. Так было в моём случае.

Судя по всему, причиной неисправности послужил выход из строя ШИ-контроллера UC3842BN (U1). Это в свою очередь привело к увеличению потребляемого тока, и резистор R010 сгорел от резкой перегрузки. SMD-резисторы в цепях MOSFET-транзистора FQP4N90C сыграли роль плавкого предохранителя и, скорее всего, благодаря им транзистор остался цел.

Как видим, вышел из строя целый импульсный блок питания на UC3842BN (U1). А он питает все основные блоки сварочного инвертора. В том числе и реле плавного пуска. Поэтому сварка и не подавала никаких «признаков жизни».

В итоге имеем кучу «мелочёвки9quot;, которую нужно заменить, дабы оживить агрегат.

После замены указанных элементов, сварочный инвертор включился, на дисплее показалось значение установленного тока, защумел охлаждающий кулер.

Тем, кто захочет самостоятельно изучить устройство сварочного инвертора — полная принципиальная схема «Ресанта САИ-250ПН».

Пришёл инверторный сварочный аппарат Ресанта САИ 220. Сгорели силовые т-ры (HGTG30N60A4D) Стоит их там четыре. Замена транзисторов и последующее включение в сеть привело к повторному их уходу в КЗ. Ставил такие т-ры MGW20N60D. Проблема оказалась до абсурда смешной))) Плата двухслойная, оказалось что либо во время работы, либо ещё каким макаром-не знаю, Была нарушена металлизация отврестий, в которые вкручиваются саморезы крепящие радиатор транзисторов. Корочее говоря защитный диод обратки одного из транзисторов висел просто в «воздухе». Из-за этого с основного трансформатора выскакивала обратка (индуктивность транса) прямо на транзюки, которые не были защищены диодом. Такая вот история)))

Новичок Сообщения: 11

Ресанта 220 А.При включении не работает совсем,ни запаха ,ни перегрева.С чего начинать?Помогите.

Фанат форума Сообщения: 3817

С чего начинать?

Как с чего. С азов .

Участник Сообщения: 162

Резюк софтстарта посмотри

Новичок Сообщения: 13

Ребят помогите найти схему аппарата РЕСАНТА САИ 220. Только не GP где 6 быстродействующих диодов а 4. И на цепи защиты от перегрузок 2 оптрона

Модератор

Сообщения: 4569

Ресанта 220 А.При включении не работает совсем,ни запаха ,ни перегрева.С чего начинать?Помогите.

вариант номер один-отнести мастеру вариант номер два(в случае если сам мастер)- обоняние и осязание не помощники в создании темы или поста на форуме где занимаются профессональным ремонтом. Где или что проверялось, какие питания есть(если они вообще есть )?

Фанат форума Сообщения: 4937

sofrina

. дату не видел?

Модератор

Сообщения: 4569

sofrina

. дату не видел?

ого, с годовой разницей, аппарат наверно уже сделал кто-то другой, снова сгорел, снова после ремонта и теперь уже на помойке- год,от силы два они живут,

Вы не можете

начинать темы Вы

не можете

отвечать на сообщения Вы

не можете

редактировать свои сообщения Вы

не можете

удалять свои сообщения Вы

не можете

голосовать в опросах Вы

не можете

добавлять файлы Вы

можете

скачивать файлы

решил сваять осциллятор к инвертору, увидел ролик https://www.youtube.com/watch?v=Htsp8iul00M и в кладовке оказался такой трансформатор от неоновой рекламы. сваял, для последовательного включения. разрядник из 2 х автосвечей, все работает, но через 1 виток на медную шину (вторички) трансформатора, феррит 2х Ш 65 2000 нм напряжение не трансформируется. намотал другой трансформатор проволокой (чисто для эксперимента) но на вторичку высокое напряжение не трансформируется. конденсаторы ставил разные, от лампового телека, от электроножа, зазор в разряднике менял (там на резьбе сделал) но на 9 витках медной шины искры нет даже при зазоре ее концов в 0.2 мм может народ подскажет?

Доброго времени суток всем! Попал ко мне в руки инверторчик с 12в — 220в (300вт макс) модели DCI-305C.

Дак вот,решил через пару месяцев взяться за него. Хозяин хотел его выкинуть. Но отдал его мне. Сказал что он не включается и все. Ну я его и забросил на два месяца. А сегодня наткнулся на него случайно. Взял его,думаю,дай гляну что с ним. Подключил его к компьютерному БП,но БП и сам не включился. Подозреваю что неисправны два полевика или один из них. (P60NF06) Далее по схеме идут две сборки на ШИМ-контроллерах ka7500b (аналог TL494) и на выходе установлены четыре планарных силовых модуля UF730L. Я так понимаю два из них работают на одну полуволну другие два на другую полуволну (как качели) выходного напряжения 220в.

Правильно ли я понимаю — при выходе из строя поливиков входное напряжение и ток дальше этих транзюков не пойдет? Просто почему я так думаю. Есть у меня автомобильный усь и там на плате тоже установлены силовые транзюки irfz 34 n(были. Заменил на irfz 44 n). Он так же не включался,после замены транзюков все заработало. Вот и думаю заменить полевеки на инверторе. Собственно зачем сюда обратился? Хотелось бы узнать причину(ы) выхода из строя полевиков вообще в целом. И возможно ли в схеме установить диод от переполюсовки? Сам аппарат собственно.

Добрый день! Прошу помочь разобраться что произошло с моим Patriot DC-200C. При включении питания произошел хлопок и работать перестала. Все произошло в весенний период когда из холодного гаража вынес на улицу. Сгорел резистор на плате написано R3, номинал узнать не могу, есть вероятность что вышел из строя транзистор Toshiba K3878. Нашел схему только Patriot DC-180, думал в ней найти номинал сопротивления и по аналогии перепаять. Прошу помощи подсказать что могло произойти и что еще может выйти из строя.

Здравствуйте. Решил попробовать сделать инвертор 12-220. К этому моменту уже сделал 2 инвертора, но это было повторение готовых схем (одна из блока питания, вторая на готовом металлическом магнитопроводе). И вот решил попробовать намотать свой первый импульсный трансформатор. Порывшись дома в барахле нашел старую плату от кинескопного монитора неизвестно откуда взятую. Там был такой трансформатор.

Начал варить его в воде, благо он легко разобрался. Смотал все обмотки. Остались две половинки и катушка. И теперь возник вопрос. Хочу это все дело посчитать в программе ExcellentIT, но не могу определиться с несколькими вопросами: 1) Какой тип сердечника ER или ETD?

2) Ближайший аналог по размерам, как я понимаю, ETD 49/25/16 (ER 49/27/17). Но размеры моего сердечника отличаются от типоразмеров этого сердечника.

Как быть? Добавлять в базу программы мой сердечник. И если да то 3) Откуда брать эффективную проницаемость? 4) У моего сердечника по середине есть зазор. Можно ли использовать такой сердечник для намотки трансформатора для инвертора?

5) в программе там где выбирается сердечник указывается только одна половинка сердечника или нужно выбирать с учетом размеров обоих половин? И возможно у кого-то есть даташит по этому трансформатору? В сети к сожалению ничего не нашел. Заранее благодарю.

Добрый день форумчане! Для тестирования солнечных инверторов после ремонта необходим эмулятор стринга солнечных панелей Выходное напряжение эмулятора 450V ток 3-4 А Есть в наличии стабилизированный серверный блок питания HP 12V 2250Wt напрашивается вариант повышающего импульсного препразователя DC/DC Прошу о помощи тк не радиолюбитель

@Borodach Ещё следует подчеркнуть форму сигнала на котором производятся измерения (синусе или импульсе) и его частота. Конечно же, показания будут разные! Кода-то я начинал с такого грубого примитива, как табличка ниже. Она меня устраивала. Потом захотелось больше детальности. Импульс отбросил в сторону и перешёл на синус 100 кГц. К импульсу возвращаться не буду! Сейчас, в разработке прибор, хочу учесть все плюсы и минусы предыдущих конструкций. P.S.Я потому и выложил массу разных таблиц, чтобы каждый конструктор мог подобрать параметры, более достоверные для его конструкции. Параметры, как Вы правильно заметили, у всех разные. Как и вкусы и замыслы разработчиков! Дополню свой список Вашими диаграммами! За них спасибо! Ёмкость ( мкф ) 1. 100 ESR

Да. 494 по сложнее. У меня осталось 9шт. IR2153. Такой блок на ламповый усь даже не знаю. Фонит сильно. Генерация идёт на полную мощность,от этого и фон. Как её ослабить я н6е знаю. Может резисторы на затворах поменять? Сейчас стоят на 27 Ом. Увеличить сопротивление,что это даст? Так-то по хорошему нужна обратная связь.но как её сделать?

@Mayder Ну в принципе можно будет поставить n канальный после резистора 0,05 Ом. переместить дроссель и диод соответственно Выводы С1 С2 соединить на плюс. E1,E2 — через резистор на затвор(и один резистор на минус)

Ресанта — 220 ремонт инвертора.

Поступил в сервис к нам, сварочный инвертор Ресанта — 220. Аппарат не включался. Раскрываем корпус аппарата просматриваем его. Проверяем входные транзисторы, по высокой цепи управления, так же проверяем диоды, сопротивления, кондёры, связанные с этой цепью. В нашем случае, у аппарата, в силовой цепи, оказалось всё в порядке. Идем дальше, переходим в цепь управления платы, так же проверяем, все детали. По порядку и так я дохожу до диода D03 который был в обрыве, и конденсатор C06 показывал утечку ёмкости. После замены указанных выше деталий. Подключили к разъёмам аппарат, включаем в сеть проверяем, аппарат заработал.

studvesna73.ru

Опишу свой первый опыт ремонта инверторов. Как-то осенью достались по дешёвке ($10 за каждый) два горелых аппарата белорусской торговой марки WATT MMA-201. И вот недавно решил заняться их восстановлением. Для начала сфоткал внутренности с целью определения с помощью форумчан прототипа. Однако даже выставлять фотки не пришлось. При изучении форума нашёл аналогичный. И вот благодаря информации, любезно представленной участником форума s237, приступили с приятелем к ремонту. Всякого ожидал, но только не того, что через полтора часа оба аппарата будут без проблем создавать дугу.

Речь будем вести про аппараты, примерно аналогичные Телвин Техника 164, Штурм-Энергомаш и наверное ещё каким-нибудь.

Для начала прозвонил простым стрелочным прибором некоторые элементы сварочников. На одном из них никаких пробоев, кз и прочих бед обнаружено не было, на другом накоротко звонилось следующее:

[

]()

Однако это я делал ещё вслепую, т. е. без схем и прочего. Когда же информация была на руках стало ясно, что конденсаторы и диоды могут звониться накоротко из-за выхода из строя транзисторов. Что впоследствии и подтвердилось. После выпаивания пробитых транзисторов и подачи нужного напряжения на реле, аппарат ожил. Решили проверить осциллограмы на управлении. Вид их немного смутил, так как идеальных прямоугольников они из себя не представляли. И тут пришло время обратиться к второму аппарату. Одной из возможных неисправностей является обрыв одного из последовательно включенных резисторов 6,8 кОм. Звоним, точно, так и есть. Меняем оба на советские МЛТ-2, включаем, констатируем признаки жизни, подключаем провода, варим, всё ок. После этого считаем его исправным, смотрим на нём осциллограмы, сравниваем их с теми, что на первом, убеждаемся в идентичности. Пытаемся включить первый аппарат от сети — не тут-то было. Звоним все поочередно и натыкаемся на оборванный проволочный резистор 47 Ом. Перепаиваем с братана, всё заработало. Испытываем без фанатизма, так как три транзистора выпаяны, варит.

Описываю так подробно, вдруг кому-то из таких-же новичков, как я, пригодится. Попутно хотел бы спросить, можно ли оставить на плате МЛТ-2 вместо штатных, будет ли долгим их век?? Кроме того интересует, от чего могли сдохнуть три транзистора (марка FGh50N60UFD) при исправных управляющих ключах, чем их можно безболезненно заменить, нормально ли, что другие транзисторы прни этом остались целы?? Может у кого-то имеются наработки по улучшению таких аппаратов? Буду благодарен за любую информацию, так как вкус к предмету появился неслабый.

www.mastergrad.com

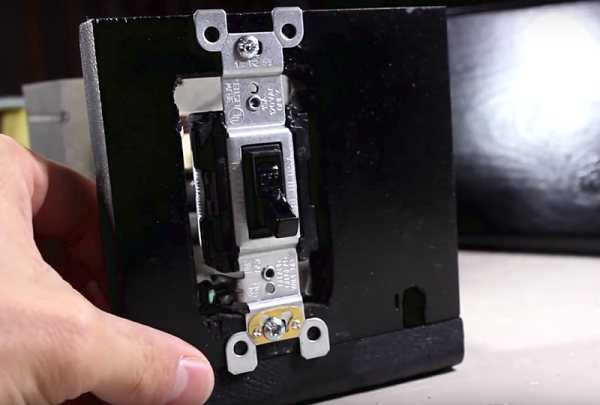

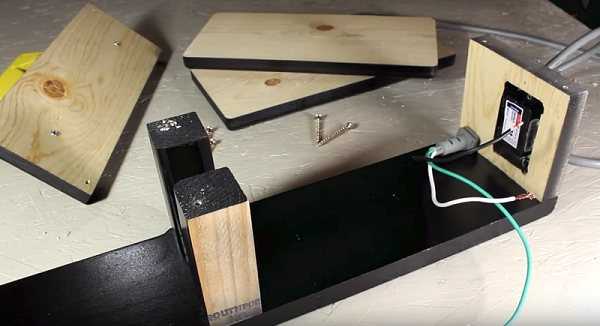

Готовый аппарат для точечной сварки имеет достаточно высокую цену, которая не оправдывает его внутреннюю “начинку”. Устроен он очень просто, и сделать его самому не составит большого труда.

Чтобы самостоятельно изготовить точечный сварочный аппарат, потребуется один трансформатор от микроволновки мощностью 700-800 Вт. С него нужно убрать вторичную обмотку способом, описанным выше, в разделе, где рассматривалось изготовление сварочного аппарата из микроволновки.

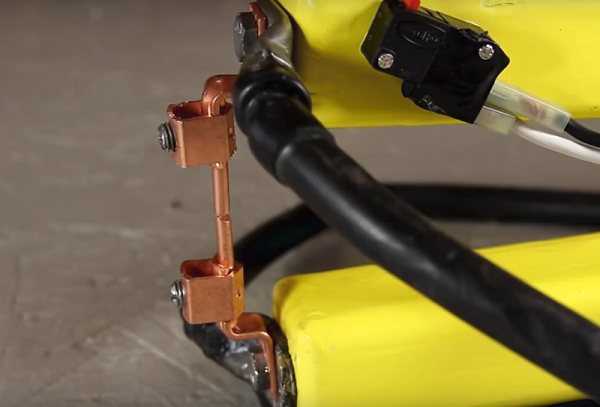

Аппарат для точечной сварки делается следующим способом.

В данном случае результат оказался положительным. Поэтому создание точечного сварочного аппарата можно считать оконченным.

«Титан — БИС — 2300»- именно эта модель инвертора поступила в ремонт, схемотехника повторяет сварочный аппарат аналогичной мощности «Ресанта» и как я предполагаю ещё многие другие инверторы. Посмотреть и скачать схему можно здесь.

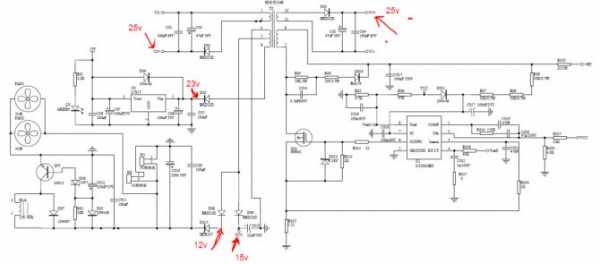

В этом сварочном аппарате для питания низковольтных цепей применяется импульсный блок питания, как раз он и был неисправен. ИБП выполнен на ШИМ контролере UC 3842BN. Аналоги — отечественный 1114ЕУ7, Импортные UC3842AN отличается от BN только меньшим потребляемым током, и КА3842BN (AN). Схема ИБП ниже. (Кликните по ней для увеличения) Красным отмечены напряжения которые выдавал уже рабочий ИБП. Обратите внимание на то, что измерять напряжения 25V нужно не относительно общего минуса, а именно с точек V1+,V1- и также V2+,V2- они не связанны с общей шиной.

Ключ ИБП выполнен на транзисторе, полевик 4N90C. В моём случае транзистор остался целым, а вот микросхема потребовала замены. Также был в обрыве резистор R 010 — 22 Om/1Wt. После этого блок питания заработал.

Однако радоваться было рано, замерив напряжение на выходе сварочника, оказалось что его нет, а в режиме холостого хода должно быть примерно 85 вольт. Попробовал пошевелить плату, помните со слов хозяина это влияло, но ничего.

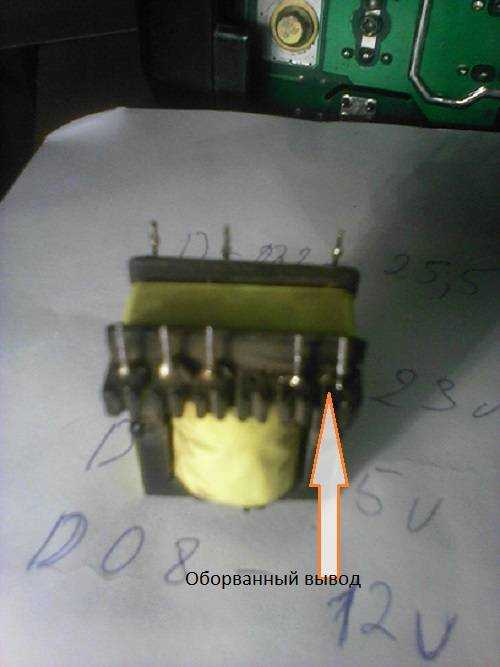

Дальнейшие поиски выявили отсутствие одного из напряжений 25 вольт в точках V2-,V2+. Причина, обрыв в трансформаторе обмотки 1-2. Пришлось выпаивать транс, использовал медицинскую иглу для освобождения выводов.

В трансформаторе один из концов обмотки был оборван от вывода.

Аккуратно восстанавливаем соединение используя подходящий проводок, восстановленное соединение не будет лишним зафиксировать капелькой клея или герметика. У меня под руками оказался полиуретановый клей им и воспользовался, делаем ревизию других выводов, если необходимо пропаиваем.

Перед установкой трансформатора следует подготовить плату, чтобы он без усилий вошёл в своё место. Для этого нужно очистить от остатков припоя отверстия, сделать это можно так же иглой от шприца подходящего диаметра.

После установки трансформатора сварочный инвертор заработал.

При рассмотрении инверторов рекомендуется сосредоточиться на таких характеристиках:

Сварочные инверторы

Современные сварочные работы проводятся при применении специальных инверторов. Ранее для подобной обработки металла использовали обычные трансформаторы, которые характеризуются меньшей эффективностью. Принципиальная схема сварочного инвертора может несколько отличаться, но все они характеризуются легкостью и компактностью. Только при учете конструктивных особенностей можно провести ремонт сварочного инвертора и его точную настройку.

Оборудование диодного моста для сварочного аппарата производится и устанавливается с учетом мощности устройства и некоторых других моментов. Каждый аппарат имеет свои особенности, которые рассмотрим далее подробно.

Сварочный аппарат Сварис 200 характеризуется простотой в применении и невысокой стоимостью. Уже моделям Сварис 160 были присущи высокие эксплуатационные характеристики, а новый вариант исполнения был усовершенствован. Схема инверторного сварочного аппарата определяет следующие эксплуатационные характеристики:

В целом можно сказать, что инвертор выполнен по классической схеме, которая была рассмотрена выше.

Вариант исполнения торус 250 состоит из следующих элементов:

В отдельную категорию относят схему сварочного инвертора на тиристорах, которая получила весьма широкое распространение.

Ремонт Торус 250 следует проводить с открытия конструкции и визуального осмотра основных элементов. В рассматриваемом случае они следующие:

Для диагностики многих элементов приходится проводить их демонтаж. Именно поэтому лучше всего доверить работу профессионалам, так как неправильная сборка может привести к существенным проблемам.

Сварочный инвертор САИ 200, схема которого не существенно отличается от аппаратов схожего типа, применяется для ручной дуговой сварки и наплавки при применении штучных электродов. RDMMA 200 относится к оборудованию нового типа, которое создается без применения трансформаторов. За счет этого возможна более точная и плавная регулировка показателей тока, при работе не появляется сильного шума.

В заключение отметим, что вышеприведенная информация определяет сложность конструкции сварочных инверторов. При этом производители не распространяют подробные схемы устройств, что усложняет обслуживание и ремонт. Несмотря на применение схожей схемы при создании практически всех инверторов, они существенно отличаются друг от друга. Именно поэтому перед проведением каких-либо работ нужно подробно ознакомиться с конструктивными особенностями устройства.

В статье мы рассмотрим классическую схему сварочного инвертора. Сегодня они очень популярны, их цена вполне доступна. Они обладают многими положительными качествами, в частности, удобством использования и малым весом. Но, как и другие электронные устройства, сварочный аппарат может выйти из строя. Для проведения качественного ремонта необходимо хотя бы в общих чертах ознакомиться с его устройством, из каких элементов состоит схема инвертора.Без него не получится ремонтировать сварочные аппараты, использующие в схеме инверторные преобразователи. Поэтому вам нужно много теории, чтобы узнать об этом устройстве.

По сути, это блок питания, принцип работы аналогичен тому, что используется в персональных компьютерах. Преобразование электричества происходит по тем же принципам, хотя размеры и функции этих устройств различны. В сварочном инверторе есть несколько ступеней.Первым делом нужно преобразовать переменное напряжение, которое поступает от сети 220 В, в постоянное. Как это происходит, будет описано немного ниже, как и электрическая схема сварочного инвертора.

Затем напряжение преобразуется в переменное, но с более высокой частотой. Вы знаете, что в электрической сети частота тока равна 50 Гц. Инверторные сварщики увеличиваются до 80 тысяч. Гц. Затем необходимо уменьшить значение напряжения на высокой частоте. На последнем этапе это низкое напряжение преобразуется с частотой примерно 80 000 Гц.Это краткое описание, на самом деле все шаги можно разбить на более мелкие части. Но достаточно понять принцип работы.

Теперь о том, почему были выбраны эти программы инверторного типа. Взгляните на сварочные аппараты, которые использовались ранее, в том числе бытовые. Основное их назначение – снизить переменное напряжение, поступающее из домашней электросети, до безопасного значения, но с большим вторичным током.По этой причине первичная обмотка намотана более тонким проводом, чем вторичная обмотка. Толщина провода зависит от того, какой ток вы получите в обмотке. Ниже представлена принципиальная схема сварочного инвертора в статье. Пожалуйста, внимательно прочитайте его, чтобы узнать, что в него включено. Иногда при сварке не хватает нескольких сотен ампер. Из-за того, что мощность таких трансформаторов очень велика, они работают только на частоте 50 Гц и к тому же имеют очень большие габариты.Как вы понимаете, частота входного и выходного тока одинакова. Другими словами, если первичная обмотка 50 Гц, снять вторичный ток с такими же характеристиками.

Но у инверторных сварочных аппаратов, где рабочая частота увеличена на величину 80 000 герц, а в некоторых аппаратах и более, размеры трансформаторов могут быть уменьшены во много раз, что используется для преобразования электрической ток.Если увеличить рабочую частоту, можно уменьшить трансформатор как минимум в четыре раза. Следовательно, общий вес всего сварочного аппарата будет очень мал. Стоимость этого устройства также снижается, так как происходит экономия меди и стали, которые используются при изготовлении трансформаторов. Однако для получения этого значения частоты необходимо использовать инверторную схему. Они состоят из мощных полевых транзисторов, работающих в ключевом режиме. С их помощью коммутируется ток с необходимой для работы частотой.Следует помнить, что полевой транзистор работает только при постоянном напряжении. Следует отметить, что схема сварочного инвертора «Ресанта» во многом аналогична применяемой в других аппаратах.

Перед тем, как их запитать, необходимо выпрямить входящий ток. Для этого используется выпрямитель, в котором есть мощные диоды. Они соединены периметром моста. Затем переменная составляющая отсекается электролитическими конденсаторами.Это происходит на первом этапе преобразования. Полевые транзисторы подключены к трансформатору. С его помощью получается, что он снижает напряжение. Как было сказано выше, эти транзисторы вырабатывают ток переключения с частотой иногда более 80 000 Гц. Понятно, что трансформатор тоже должен быть рассчитан на работу с такими параметрами. Размеры этого аппарата очень малы, его нельзя сравнить с теми, что используются в обычных трансформаторных сварочных аппаратах. Но сила у него такая же.Понятно, что есть еще много разных элементов, необходимых для стабильной работы сварочного аппарата. А теперь более подробно, как работает каждый блок обычного сварочного инвертора. Он имеет две основные части - силовую и управляющую цепи.

В этом блоке происходит преобразование переменного тока, поступающего от сети 220 вольт. Он имеет несколько мощных полупроводниковых диодов, а также электролитические конденсаторы и дроссель. В совокупности это обеспечивает превращение переменного тока с рабочей частотой 50 Гц в постоянный.Конденсаторы необходимы, чтобы отсечь переменный элемент, который все еще находится в выпрямленном напряжении. Отметим, что существует несколько вариантов схем выпрямителя напряжения. Если подключение необходимо производить в трехфазной сети, схема подключения полупроводниковых диодов будет несколько иной. Поэтому нужно определиться, для чего вам нужна сварочная схема инвертора. Своими руками такое устройство можно легко собрать.

Также обратите внимание, что на практике происходит увеличение напряжения в 1,5 раза при переходе на фильтр, собранный на электролитических конденсаторах.Другими словами, если есть блок питания 220 В, то наконечники конденсаторов, если замерить, будут на 310 В. Для сглаживания пульсаций тока, во избежание высокочастотных помех, а также во избежание попадания в сеть используется специальный фильтр должен быть установлен. Обычно он монтируется на дросселе, намотанном на кольцевой сердечник, с несколькими конденсаторами, расположенными в цепи.

Обычно для реализации инвертора используют два мощных транзистора, работающих в ключевом режиме.Стоит отметить, что они обязательно крепятся на алюминиевый радиатор. Также имеется дополнительное принудительное охлаждение с помощью вентилятора. Благодаря этим транзисторам коммутируется постоянное напряжение, которое затем поступает на импульсный трансформатор. Кроме того, переключение происходит на частоте около 80 кГц. Однако есть отличие от переменного тока, который течет в домашней электросети. Во-первых, само значение частоты во много раз больше. Во-вторых, форма импульса этого переменного напряжения, создаваемого полевыми транзисторами, прямоугольная, а не синусоидальная.Для защиты транзисторов от перенапряжения необходимо использовать схему, состоящую из резисторов и конденсаторов. Следует отметить, что электрическая схема сварочного инвертора не обходится без этих элементов.

Трансформатор высокой частоты, подающий напряжение от транзисторов, работающих в ключевом режиме, что снижает его значение в среднем до 65 вольт. Но при этом ток может быть в районе 130 А.Можно даже провести аналогию с катушкой зажигания, которая используется в автомобилях. В сварочных инверторах на первичную обмотку подается высокое напряжение, но ее ток очень мал. Меньшее напряжение снимается со вторичной, но ток увеличивается. Обратите внимание, что автомобильная катушка зажигания работает противоположным образом. Это означает, что на первичную обмотку подается низкое напряжение с большим током. Со второго снимается высокое напряжение, но с меньшим значением тока.

Но стоит взглянуть на то, какие компоненты все-таки есть в эл. схема сварочного инвертора. На выходе также имеется выпрямитель, который собран из мощных полупроводниковых диодов. Они имеют очень высокую скорость, открываясь и закрываясь менее чем за 50 наносекунд. При проектировании сварочных инверторов следует обратить внимание на то, что эти полупроводниковые элементы следует выбирать таким образом, чтобы их параметры соответствовали режиму работы.Простые диоды не справятся с задачей, так как не смогут вовремя открываться и закрываться. Сразу начнется перегрев и, как следствие, поломка. По этой причине при проектировании или ремонте диодных установок, имеющих очень малое время переключения, обязательно.

р >> .В статье мы рассмотрим классическую схему сварочного инвертора. Они очень популярны на сегодняшний день, цена вполне доступная. У них много положительных качеств, в частности, простота работы и малый вес. Но, как и другие электронные устройства, сварочный аппарат может выйти из строя. Для проведения качественного ремонта необходимо хотя бы общее представление о его устройстве, из которого состоит схема инвертора. Без него не подлежат ремонту сварщики, в схемотехнике которых используются инверторные преобразователи.Поэтому вам предстоит многое узнать о теории этого устройства.

По сути, этот блок питания, его принцип действия аналогичен тому, что используется в персональных компьютерах. Преобразование электричества следует тем же принципам, хотя размеры и функции этих устройств различны. В сварочном инверторе можно выделить несколько ступеней. Первым делом необходимо преобразовать переменное напряжение, которое поступает из сети 220 В, в постоянное.О том, как это происходит расскажут чуть ниже, как и электрическая схема сварочного инвертора.

Затем это напряжение преобразуется в переменное, но с более высокой частотой. Вы знаете, что частота электричества в электрической сети составляет 50 Гц. Инверторные сварочные аппараты работают на частоте до 80 000 Гц. Затем необходимо понизить значение высокочастотного напряжения. На последнем этапе это низкое напряжение изменяется с частотой около 80 000 Гц. Это краткое описание, на самом деле все шаги можно разбить на более мелкие части.Однако понимания принципа действия достаточно.

Теперь о том, почему были выбраны эти программы инверторного типа. Взгляните на сварочные аппараты, использовавшиеся ранее, в том числе отечественные. Основное их назначение – снизить переменное напряжение, поступающее из домашней электросети, до безопасного значения, но с большим вторичным током. По этой причине первичная обмотка намотана более тонким проводом, чем вторичная обмотка. Толщина провода определяет ток, который вы получаете в обмотке.Ниже представлена принципиальная схема сварочного инвертора в статье. Внимательно изучите, чтобы иметь представление о том, какие элементы в него входят. Иногда для сварки требуется несколько сотен ампер. Из-за того, что мощность таких трансформаторов очень велика, они работают только на частоте 50 Гц и к тому же имеют очень большие габариты. Как вы понимаете, частота входного и выходного тока одинакова. Другими словами, если вы подали на первичную обмотку 50 Гц, снимите электрический ток со вторичной с теми же параметрами.

Но благодаря инверторным сварочным аппаратам, у которых рабочая частота увеличивается на величину 80000 Гц, а в некоторых аппаратах и более, размеры трансформаторов, которые используются для преобразования электрический ток, можно уменьшить во много раз. Если увеличить рабочую частоту, можно уменьшить трансформатор как минимум в четыре раза. Следовательно, общий вес всего сварочного аппарата будет очень мал. Стоимость этого устройства также снижается за счет экономии меди и стали, которые используются при изготовлении трансформаторов.Однако для получения этого значения частоты необходимо использовать инверторную схему. Они состоят из транзисторов с сильным полевым эффектом, работающих в ключевом режиме. С их помощью коммутируется ток с необходимой для работы частотой. Следует помнить, что полевой транзистор работает только при постоянном напряжении. Стоит отметить, что схема сварочного инвертора «Ресанта» во многом напоминает применяемую в других аппаратах.

Поэтому, прежде чем давать им питание, необходимо откорректировать входной ток.Для этого используется выпрямитель с мощными диодами. Они соединены периметром моста. Затем переменная составляющая отсекается электролитическими конденсаторами. Это происходит на первом этапе трансформации. Полевые транзисторы подключены к трансформатору. С его помощью можно снизить напряжение. Как было сказано выше, эти транзисторы производят коммутируемый ток с частотой, иногда превышающей 80 000 Гц. Понятно, что трансформатор тоже должен быть рассчитан на работу с такими параметрами.Размеры этого аппарата очень малы, его нельзя сравнить с теми, что используются в обычных трансформаторных сварочных аппаратах. Но сила у него такая же. Очевидно, что есть множество других элементов, которые необходимы для стабильной работы сварочного аппарата. А теперь более подробно о том, как работает каждый блок обычного сварочного инвертора. Он имеет две основные части - силовую и управляющую цепи.

Этот блок преобразует переменный ток, поступающий от сети 220 вольт.Он имеет несколько мощных полупроводниковых диодов, а также электролитические конденсаторы и дроссель. Это приводит к тому, что переменный ток с рабочей частотой 50 Гц становится постоянным. Конденсаторы необходимы для отсекания переменного элемента, находящегося еще в выпрямленном напряжении. Отметим, что существует несколько вариантов схем выпрямления напряжения. Если подключение будет производиться в трехфазной сети, схема полупроводникового диода будет несколько иной. Поэтому нужно определиться, для чего вам нужна схема сварочного инвертора.Благодаря вашим рукам такое устройство можно легко собрать.

Также обратите внимание, что правильное напряжение увеличивается в 1,5 раза после достижения фильтра, собранного на электролитических конденсаторах. Другими словами, если сеть 220 В, то на клеммах конденсатора будет измеряться 310 В. Для сглаживания пульсаций тока, во избежание высокочастотных помех и во избежание попадания в сеть следует установить специальный фильтр. Обычно он монтируется на дросселе, который намотан на кольцевой сердечник, а также в схему включено несколько конденсаторов.

Обычно двухмощные транзисторы, работающие в ключевом режиме. Следует отметить, что они обязательно крепятся на алюминиевый теплоотвод. Также имеется дополнительное принудительное охлаждение с помощью вентилятора. Благодаря этим транзисторам происходит коммутация постоянного напряжения, которое затем подается на импульсный трансформатор. Кроме того, переключение происходит на частоте около 80 кГц. Однако есть разница с переменным током, протекающим через вашу домашнюю электрическую систему.Во-первых, само значение частоты во много раз больше. Во-вторых, форма импульса этого переменного напряжения, создаваемого полевыми транзисторами, прямоугольная, а не синусоидальная. Для защиты транзисторов от чрезмерного перенапряжения необходимо использовать схему, состоящую из резисторов и конденсаторов. Стоит отметить, что принципиальная электрическая схема сварочного инвертора не лишена этих элементов.

Трансформатор ВЧ, напряжение которого от транзисторов, работающих в ключевом режиме, позволяет снизить его значение в среднем до 65 вольт.Но при этом ток может быть около 130 А. Можно даже провести аналогию с катушкой зажигания, которая используется в автомобилях. В сварочных инверторах на первичную обмотку подается высокое напряжение, но ток очень мал. Напряжение со вторичной обмотки снимается с меньшим значением, но увеличивается ток. Обратите внимание, что катушка зажигания работает наоборот. Это означает, что на первичную обмотку подается низкое напряжение с большим током. Со вторичной снимается высокое напряжение, но с меньшим значением тока.

Но стоит посмотреть какие компоненты еще и эл. Схема сварочного инвертора. На выходе также установлен выпрямитель, который собран из мощных полупроводниковых диодов. Они имеют очень высокую скорость, открываясь и закрываясь менее чем за 50 наносекунд. Отметим, что при проектировании сварочных инверторов необходимо подобрать эти полупроводниковые элементы таким образом, чтобы их параметры соответствовали режиму работы.Простые диоды не справляются с задачей, так как не могут вовремя открываться и закрываться. Немедленно начнется перегрев, что приведет к отказу. По этой причине при проектировании или ремонте необходимо устанавливать диоды с очень коротким временем переключения.

р >>.Все сварочные аппараты сконструированы одинаково. Схема используется везде, где в качестве выключателей выступают мощные выключатели. полевые транзисторы. В магазинах можно найти большой ассортимент этих устройств. Однако их стоимость зачастую очень высока. Поэтому многие решают сделать сварочный инвертор своими руками. Легко сварить электродугой для работы дома, в гараже и на даче.Изготавливается с помощью трансформатора или инверторного устройства.

Трансформаторный тип надежен и долговечен. Он может работать с любым током. Но у него есть два больших недостатка: при падении напряжения ниже двухсот вольт он автоматически отключается. И у него большой вес.

Недавно была установлена инверторная машина. Об этом виде сварочного оборудования и расскажет данная статья.

Преимущества следующие:

Условными минимумами можно назвать:

Но в связи с тем, что устройство будет делаться своими руками, первый минус не столь значителен.Периодическое техническое обслуживание необходимо любому устройству, поэтому очистка обеспечит его бесперебойную работу.

Кроме того, для работы с устройством необходимо приобрести специальные навыки и соблюдать осторожность при его эксплуатации.

Трансформатор от обычной СВЧ печи идеально подходит для изготовления несложных сварочных инверторов своими руками. Он состоит из катушек, железа, эмали и медной проволоки.

Катушки используются в первичной и вторичной обмотках, а эмалированный медный провод наматывается на железный сердечник.

Каждая катушка имеет свое количество витков. Первичная обмотка необходима для работы электрической сети, а во вторичной за счет индукции вырабатывается ток.

Ток достигает ста тридцати ампер, но на первичной обмотке будет только двадцать ампер. Для хорошей сварки требуются электроды диаметром менее трех миллиметров.Такой аппарат может выполнять сварку с обратной полярностью.

Чтобы сварочный инвертор, сделанный своими руками, нормально функционировал, нужно уменьшить напряжение (поскольку трансформатор СВЧ выдает более двух тысяч вольт) и увеличить значение тока.

Для этого вторичная обмотка перематывается другим проводом, который покрыт эмалью. Для этого старая обмотка аккуратно разрезается и удаляется. Количество витков и сечение нового провода зависит от используемого трансформатора.Но вычислить его нетрудно. В этом может помочь любой учебник физики. Как вариант — воспользоваться онлайн-калькулятором. В конце работы новая обмотка покрывается специальным токоизоляционным лаком.

Следующие схемы помогут вам лучше понять, как работает устройство. Посмотрите на них внимательно.

Чтобы самодельный сварочный инвертор, сделанный своими руками, был прост в эксплуатации и мог перевозиться, для него потребуется корпус.Туда и будут крепиться все детали.

Трансформаторы собираются один за другим, при этом ток снижается до пятидесяти ампер. Первичные обмотки монтируются параллельно, а вторичные обмотки монтируются последовательно. Таким образом, на выходе получается устройство с нагрузкой шестьдесят ампер и тридцать восемь вольт.