| Ваше имя*: | Телефон*: | Email: | |||

Ваше имя*: | Телефон*: | Email: | |||

| Для чего нужен прокол? | Где нужен прокол ? | ||||

| Для чего нужен прокол? Водопровод ВодопроводГазопроводКанализацияЭлектрокабельКабель связиДругое | Где нужен прокол ? | ||||

| Имеющиеся коммуникации | Какой тип грунта? | Какой нужен материал труб? | |||

| Имеющиеся коммуникации Автодорога Автодорога Ж.д. ВодоемКоридор коммуникацийДругое |

Какой тип грунта? Глина ГлинаСуглинокПесокИзвестнякДругое | Какой нужен материал труб? ПНД ПНД Сталь ЧугунДругое | |||

| Примерный обьем работ в п.м. | Нужна ли сварка труб? | Прикрепить файл | |||

| Примерный обьем работ в п.м. | Да Нужна ли сварка труб | Выберите файл для загрузки | |||

| Параметры проколов: | |||||

| Длина, м: | Диаметр, мм: | Количество, шт: | |||

| Нажимая кнопку "Получить расчет", Вы соглашаетесь с нашей Политикой конфиденциальности | ПОЛУЧИТЬ РАСЧЕТ | ||||

Как и любые другие виды строительных работ, горизонтально направленное бурение (ГНБ), нуждается в планировании и в расчете стоимости, поэтому расчет ГНБ, обязательно проводится перед началом производства работ.

Расчеты и планирование на предварительном этапе чрезвычайно важны для успешного бурения, так как строительство подземных коммуникаций методом ГНБ довольно часто связано с пересечением особо ответственных объектов. Бурение может производиться под железнодорожными путями, автомобильными трассами, в охраняемых опасных зонах магистральных трубопроводов, в исторических районах городов, где располагаются архитектурные памятники и прочих зонах, где производство работ должно происходить особо бережно и высокоточно.

Расчет ГНБ, расчет стоимости всего цикла работ, обычно осуществляется с учетом определенного набора факторов и условий. Первостепенное значение для планирования расходов имеют диаметры прокладываемых труб, а так же их длина и количество. Рассчитывают общие объемы работ, временные и энергетические затраты, человеческие ресурсы. Обязательно учитывают территориальное размещение объекта, техническое и инструментальное обеспечение. Все данные условия и факторы помогают наиболее точно рассчитать процесс горизонтально-направленного бурения и как можно более точно указать его стоимость.

Расчет ГНБ, планирование работ, обязательно включает в себя расчет траектории бурения, это один из немаловажных аспектов в обеспечении успешности бурения, а так же фактор, существенно влияющий на конечную стоимость работ. Расчет и планирование траектории горизонтально-направленного бурения включает в себя определение глубины и длины прокладываемого пути, обязательный учет расположения и типа подземных препятствий.

Расчет траектории бурения, предполагает получение точной информации о всех подземных структурах, то есть всех существующих карт и схем подземных коммуникаций, инженерных сетей, коллекторов и трубопроводов.

Перед началом работ необходимо получить все официальные разрешения, допуски, уведомления аварийных служб, дорожных служб, провести инспектирование места проведения работ и определить все возможные источники риска. В расчет ГНБ входит разметка траектории бурения непосредственно на поверхности или на плане, чертежах зоны производства работ.

При осуществлении расчетов обязательно учитывается мощностная характеристика задействованной установки ГНБ при расширении скважины и затягивании коммуникационных средств, потому что именно в этих режимах установки горизонтально-направленного бурения работают на максимальных мощностях. На этих же этапах производится оценка и анализ условий почвы, содержание в ней влаги, наличие подземных вод, пористость, присутствие камней. Анализ почвы напрямую влияет на выбор состава буровых жидкостей, и подбор инструментов.

При производстве расчета траектории бурения составляют полный контрольный перечень пунктов планирования бурения, который является основным руководством для дальнейшего проведения работ, и оказывает влияние на составление сметы, расчета стоимости всего цикла работ по горизонтально-направленному бурению.

Программа предназначена для проектирования профиля газопровода и иных инженерных коммуникаций методом наклонно-направленного бурения ННБ (горизонтально-направленного бурения ГНБ). Расчет выполняется в соответствии с СП 42-101-2003 "Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб".

Выходная документация в формате *.dwg состоит из до 30 страниц расчетов на А4 с графиками сил, чертежа профиля газопровода и профиля наводки буровой головки. Программа работает при наличии AutoCAD 2006 и выше (кроме LT). Скачать пример расчета (файл .dwg - 0,3Mb) Скачать видео-описание программы Часть 1(rar-архив - 11,7Mb) Скачать видео-описание программы Часть 2(rar-архив - 10,2Mb) О программе на форуме ПРОЕКАНТ Открыть Пример расчета: |

Программные модули "ТеплоГазСтрой":Для проектирования объектов теплоснабжения: |

Расчет ГНБ перехода. Расчет при бурении.

В проектировании ГНБ переходов очень важно понимать геометрические параметры ГНБ и принципы их расчета с применением на практике. Можно, конечно, использовать специальные автоматизированные приложения, но это не даст возможности почувствовать ГНБ технологию на 100%. В то время, как и инженерно-технические работники и проектировщики должны уметь самостоятельно рассчитать траекторию бурения, позволяющую выполнять работы в полевых условиях с требуемой точностью.

Рассмотрим ситуацию, которая встречается чаще всего на практике – геодезическая разбивка и нивелировка планируемого к строительству ЗП ГНБ после инженерной разведки местности с установкой фактического планово-высотного положения существующих инженерных сетей и сооружений, иных препятствий искусственного и естественного происхождения требует оперативной корректировки проектного решения и расчетных данных ППР (проекта производства работ) По траектории бурения (под конкретную машину, длину штанги).

(Длина штанги)х(среднее арифметическое изменения тангенса угла наклона в начале и в конце буровой штанги) = (дельта изменения глубины по одной штанге относительно точки начала (конца предыдущей) буровой штанги). Это в равной степени относится как к заглублению, так и к подъему буровой колонны.

Зная максимально допустимые параметры изгиба буровых штанг по тангажу (разнице между тангенсом угла наклона в начале и в конце буровой штанги) и топографию по створу закрытого перехода ГНБ (перепад высот относительно точки забуривания в каждой контрольной точке по нивелировке в створе закрытого перехода ГНБ), можно рассчитать траекторию бурения по каждой буровой штанге (тангенс угла наклона в процентах и заглубление относительно поверхности земли). Это дает возможность «зряче» вести работу по показаниям локационных систем с требуемой точностью, понимать и контролировать процесс бурения. И даже если по различным технологическим и ситуационным причинам идут какие-либо допустимые отклонения, всегда можно на последующих контрольных интервалах (буровых штангах) выправить ситуацию.

Еще один важный момент в работе команды ГНБ: проектировщики и специалисты в области производства должны общаться на одном языке и понимать ответственность за конечный результат.

Расчет стоимости горизонтально-направленного бурения (ГНБ) или прокола (ГНП).

Стоимость основных наших услуг по горизонтальному бурению определяется расчетным путем.

На основе результатов расчета, можно ориентироваться, правильно принимать решения, заказать бестраншейный переход.

Обычно делается два вида расчета - ориентировочный и окончательный.

Ориентировочный расчет позволяет грубо прикинуть бюджет мероприятия и помогает принять правильное решение.

Этот вид расчета делается достаточно быстро и во многих случаях возможен в режиме консультации по телефону.

Факторы влияющие на цену:

Таблица, размещенная на странице нашего ресурса, позволяет каждому заказчику самостоятельно рассчитать приблизительную стоимость ГНБ (ГНП) операций.

За основу взяты ориентировочные цены за один метр погонный трубы*, которые не учитывают скидки, грузоперевозки, проводимые акции и договорные уступки. Поэтому, они не в полном объеме отражают порядок взаиморасчетов.

Таблица даёт возможность быстро и легко определить приблизительную сумму**, которая потребуется для оплаты работ.

|

Диаметр рабочей трубы, мм. |

МЕТОД / Категории грунтов |

Поправочные коэффициенты |

||||||

|

МЕТОДОМ ПРОКОЛА 1-3 / Не менее |

МЕТОДОМ ГНБ 1-3 / Не менее |

песок |

город |

сталь |

водные преграды |

|||

|

до 100 |

900 - 2 000 / 15 000 |

2 400 - 3 000 / 65 000 |

1,3 |

1,15 |

1,2 |

1,5 |

||

|

110 |

1 000 - 2 850 / 25 000 |

2 400 - 3 000 / 65 000 |

||||||

|

160 |

1600 - 3050 / 30 000 |

3200 - 4800 / 65 000 |

||||||

|

200 - 225 |

2200 - 3900 / 39 000 |

4000-6000 / 100 000 |

||||||

|

315 |

3500 - 5900 / 60 000 |

5000 - 8000 / 200 000 |

||||||

|

400 |

- |

7500 - 12000 / 200 000 |

||||||

|

500 |

- |

8 500 - 15 000 / 270 000 |

||||||

|

630 - 1500 |

Цена договорная. Свяжитесь с нами |

|||||||

* Окончательную стоимость работ возможно определить после ознакомления с проектом, выяснения геологии грунтов, длины прокладываемой трассы и выезда специалистов на место проведения работ.

** Стоимость основных работ включает в себя:

*** В стоимость НЕ ВХОДИТ:

Почувствуйте себя свободным и не откладывая свяжитесь с нами.

ПРОСТО ПОЗВОНИТЕ НАМ!

+7(918) 629-53-70

+7(918) 268-95-50

Ваш звонок очень важен для нас. С НАМИ ЛЕГКО ДОГОВОРИТЬСЯ!

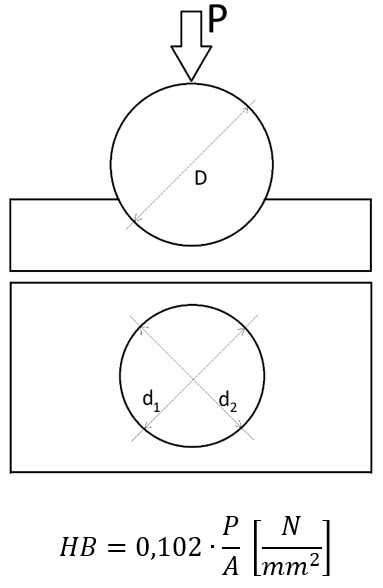

Испытание на твердость по Бринеллю заключается в приложении твердосплавного шарикового индентора с определенным усилием к поверхности образца. Измерение полученного оттиска позволяет определить твердость по шкале Бринелля.

Этот метод был введен в действие в 1900 году. Его название происходит от имени шведского эксперта по металлу Йохана Бринелля.

Вдавливание в поверхность испытуемого элемента индентора в виде твердосплавного шарика с определенным усилием оставляет неизгладимый след - отпечаток, измерение которого позволяет определить твердость. Это один из разрушающих методов измерения статической твердости, аналогичный методам Виккерса и Роквелла. Тест различает 4 типа шариков - 1 мм, 2,5 мм, 5 мм и 10 мм. Сила давления индентора, время нагружения и диаметр шарика зависят в первую очередь от типа и толщины испытуемого материала и измеряются по шкале от 3 до 650 HB. Метод выполнения измерений описан в стандарте PN-EN ISO 6506-1 .

Твердость по Бринеллю – это отношение силы, вдавливающей индентор, к площади отпечатка, образующегося на поверхности материала.

среднее значение измерений.

Вышеприведенная формула также может быть записана как отношение между силой, диаметром шарика (D) и диаметром отпечатка (d).

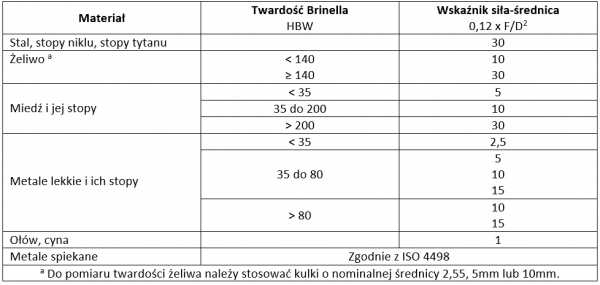

Важнейшим параметром при измерении твердости по Бринеллю является правильный выбор усилия зажима индентора .Его следует выбирать таким образом, чтобы диаметр слепка находился в диапазоне 0,24D ≤ d ≤ 0,6D. Эта сила должна быть пропорциональна квадрату размера мяча и определяется так называемым коэффициентом сравнимости K, также известным как отношение силы к диаметру.

Рекомендуемые значения индекса сила-диаметр для различных металлов приведены в таблице ниже:

Для корректного проведения измерения поверхность испытуемого материала должна быть надлежащим образом подготовлена: очищена от окалины и окисных слоев, обезжирена.Поверхность можно обрабатывать фрезерованием или шлифованием, стараясь не перегревать испытуемый материал. Толщина испытуемого образца должна быть не менее восьмикратной глубины отпечатка, а расстояние между краем образца и центром отпечатка должно быть не менее трехкратного среднего диаметра отпечатка.

Индентор приводится в контакт с поверхностью испытуемого материала, а затем нагружается с заданной силой в направлении, перпендикулярном поверхности образца.Время загрузки должно составлять от 10 до 15 секунд, а время достижения значения полной загрузки должно составлять от 2 до 8 секунд.

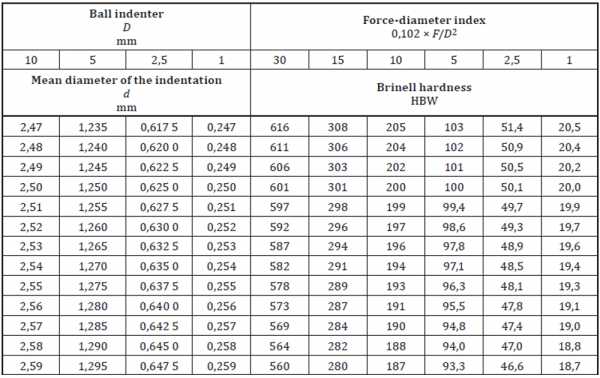

Измерение твердости заключается в измерении диаметра полученного оттиска и последующем считывании значения твердости из таблиц, включенных в стандарт PN-EN ISO 6506-4. Размер отпечатка можно определить с помощью оптической системы, встроенной в твердомер.

Пример таблицы с результатами измерения твердости по Бринеллю:

Основным преимуществом метода Бринелля является возможность проведения испытаний на поверхностях, расположенных не идеально перпендикулярно направлению работы индентора и применение высоких нагрузок.Шкала твердости Бринелля нашла широкое применение в металлургии для измерения твердости металлургических материалов в размягченном, нормализованном и термически отпущенном состоянии.

Дополнительным преимуществом этого метода является возможность аппроксимировать прочность материалов R m , которая прямо пропорциональна значению твердости HB, умноженному на коэффициент пропорциональности k:

Значения коэффициента пропорциональности k для выбранных марок материалов приведены в таблице:

| Материал | Пропорциональный коэффициент K | | сталь (125 ≤ Hb ≤ 175) | 3.33 | Сталь (HB> 175) | 3.53 | Литье алюминиевые сплавы | 2.55 | Бронза и отжигают латунь | 5.39 | | | 3.92 | серый чугун | (HB - 40) / 6 | |

Недостатки Бринелла метода относятся невозможность проведения измерений на тонких материалах и трудоемкость всего процесса.

Библиография/Источники:

Магистр наук в области механики и машиностроения.Выпускник Гданьского политехнического университета в Гданьске, специалист по разрушающим испытаниям в Лаборатории выносливости Tenslab, филиал в Гдыне.

.Таблица твердости материалов включает 3 основные единицы: Бринелля, Виккерса и Роквелла.

| Прочность на растяжение Rm [Н/мм2] | Твердость по Викресу HV | Твердость по Бринеллю HB | Твердость по Роквеллу HRC | Прочность на растяжение Rm [Н/мм2] | Твердость по Виккерсу HV | Твердость по Бринеллю HB | Твердость по Роквеллу HRC |

| 255 | 80 | 76 | - | 1155 | 360 | 342 | 37 |

| 285 | 90 | 86 | - | 1220 | 380 | 361 | 39 |

| 320 | 100 | 95 | - | 1290 | 400 | 380 | 41 |

| 350 | 110 | 105 | - | 1350 | 420 | 399 | 43 |

| 385 | 120 | 114 | - | 1420 | 440 | 418 | 45 |

| 415 | 130 | 124 | - | 1485 | 460 | 437 | 46 |

| 450 | 140 | 133 | - | 1555 | 480 | 456 | 48 |

| 480 | 150 | 143 | - | 1595 | 490 | 466 | 48 |

| 510 | 160 | 152 | - | 1665 | 510 | 485 | 50 |

| 545 | 170 | 162 | - | 1740 | 530 | 504 | 51 |

| 575 | 180 | 171 | - | 1810 | 550 | 523 | 52 |

| 610 | 190 | 181 | - | 1880 | 570 | 542 | 54 |

| 640 | 200 | 190 | - | 1955 | 590 | 561 | 55 |

| 675 | 210 | 199 | - | 2030 | 610 | 580 | 56 |

| 705 | 220 | 209 | - | 2105 | 630 | 599 | 57 |

| 740 | 230 | 219 | - | 2180 | 650 | 618 | 58 |

| 770 | 240 | 228 | 20 | - | 670 | - | 59 |

| 800 | 250 | 238 | 22 | - | 690 | - | 60 |

| 835 | 260 | 247 | 24 | - | 720 | - | 61 |

| 865 | 270 | 257 | 26 | - | 760 | - | 63 |

| 900 | 280 | 266 | 27 | - | 800 | - | 64 |

| 930 | 290 | 276 | 29 | - | 840 | - | 65 |

| 965 | 300 | 285 | 30 | - | 880 | - | 66 |

| 1030 | 320 | 304 | 32 | - | 920 | - | 68 |

| 1095 | 340 | 323 | 34 | - | 940 | - | 68 |

Измерение твердости по Бринеллю было разработано шведским инженером Йоханом Августом Бринеллем в 1990 году.Твердость по Бринеллю определяется в единицах HB по шкале от 3 до 600 HB. Испытание на твердость заключается во вдавливании шарика из стали или спеченных карбидов в материал и исследовании диаметра отпечатка. Для материалов твердостью до 450HB применяют шарики из стали (обозначение HBS). При определении твердости материалов выше 350 HB применяют твердосплавные шарики (обозначение HBW).

Твердость по шкала Бринелля рассчитывается поформула:

Где:

F - сила нагрузки [Н]

D - диаметр шара [мм]

d - диаметр отпечатка [мм]

Метод Виккерса был разработан Р. Л. Смитом и Г. Э. Сандландом. Однако название этой шкалы и метода измерения твердости исходит от компании Vickers Armstrong, которая первой произвела твердомеры, использующие этот метод. Твердость в соотв.Виккерс измеряется в единицах HV по шкале от 80 HV до 940 HV.

Где

F - усилие [Н]

A - площадь поверхности отпечатка [мм]

d - диагональ полученного оттиска [мм]

Метод Роквелла — метод измерения твердости материалов, разработанный двумя американцами — Стэнли и Хьюгоном Роквеллами. Первый такой твердомер был изготовлен компанией Wilson в сотрудничестве с изобретателями.

Метод Роквелла для определения твердости стали обычно заключается во вдавливании алмазного конуса под углом 120 градусов в испытуемый материал и последующем считывании готового значения HRC с часов. Стальные шарики также используются для мягких материалов, таких как алюминий, латунь и мягкая сталь. Шкала Роквелла колеблется от 20 до 100 HRC.

Ступень 1 — предварительная нагрузка F0, настройка датчика

Стадия 2 - рабочая нагрузка FO + F1, вызывающая остаточную деформацию

Этап 3 - Разгрузка для предварительной нагрузки F0, считывание твердости со шкалы датчика в единицах HRB

Таблица твердости материалов по Бринеллю HB, Vickers HV и Rockwell HRC последнее изменение: 29 марта 2021 г., автор Tomek

.При выборе твердомера рекомендуется в первую очередь обратить внимание на следующие пять пунктов:

Нагрузка:

Как правило, индентор под нагрузкой не может проникнуть более чем на 1/10 толщины измеряемого элемента или контролируемого поверхностного слоя.По возможности целесообразно применять высокие нагрузки, что повышает точность получаемых результатов, так как при обработке поверхностный слой обычно обезуглероживается; кроме того, нагружение снижает влияние параметров поверхности этого слоя на тест. С другой стороны, слишком большое давление повредит объект, что приведет к разрушению сильно нагруженной поверхности. При выборе нагрузки следует также учитывать однородность материала: например, отливки из чугуна требуют высоких нагрузок.

Диапазон измерения твердости:

Материал с твердостью выше 50 HRC (около 485 HB) требует использования алмазного индентора; Для материалов с более низкими значениями твердости можно использовать стальные или твердосплавные шариковые инденторы. В методе Бринелля не используется алмазный индентор, а это значит, что его нельзя использовать для измерения твердости закаленной стали; здесь применим метод Роквелла, предполагающий использование как алмазного индентора, так и твердосплавного шарика.Метод Виккерса основан на пирамидальном инденторе и может применяться во всем диапазоне твердости, хотя чаще встречается в лабораториях, чем на производстве.

Точность

Точность прибора также зависит от выбранного метода: хорошо подготовленные поверхности, постоянное время измерения, регулярная проверка прибора эталонами - все эти факторы влияют на точность. По возможности предпочтительно использовать статические измерительные системы вместо динамических устройств.Точность твердомера еще более важна при входе в зону, требующую приложения наименьших измерительных нагрузок.

Возможность адаптации прибора к форме и размерам испытуемого объекта:

Можно расположить объект по отношению к дюрометру и наоборот: измерительный прибор по отношению к объекту. Первый случай описывает стационарный твердомер, на котором перед испытанием зажимается объект; такое устройство будет хорошо работать с мелкими и средними элементами.Второй случай касается портативных твердомеров, которые размещают на объекте, обычно крупном, с неровной поверхностью. Надежность испытаний, проводимых в сложных условиях, следует периодически проверять.

Бюджетный

Выбор твердомера основан на анализе нескольких факторов, таких как: цена, универсальность, время измерения и участие оператора. Первые два аспекта становятся важными для испытаний, которые проводятся редко, и для контроля отдельных изделий или после специальной обработки на малых предприятиях и кустарных предприятиях.При проведении испытаний на производстве более важными факторами при выборе твердомера становятся скорость измерения и отсутствие необходимости привлечения высококвалифицированного персонала.

.HB- Измерение твердости по Бринеллю.

Этот метод заключается во вдавливании индентора в поверхность испытуемого/испытуемого материала в виде шарика из закаленной стали в качестве среднего давления на поверхность оттиска. Значения до 500 кг/мм² можно измерить стальными шариками. При более высоких твердостях шарики претерпевают значительную упругую деформацию, так называемое сплющивание, что вызывает ошибки измерения.В этих случаях можно использовать шарики из более твердых материалов (спеченные карбиды, алмаз).

HRC - Измерение твердости по Роквеллу.

Метод исключения из образца оптического измерения размера отпечатка и расчета или чтения показателя твердости по таблицам. Шкала HRC используется для измерения твердости закаленных и отпущенных сталей (достоверными считаются только значения HRC в диапазоне 20-97)

HV-твердость по Виккерсу.

Этот метод обеспечивает только сравнение твердости различных образцов из материалов, мало различающихся между собой, при одинаковых условиях испытаний, в частности при одинаковых размерах образцов. Для измерения твердости этим методом используется прибор, называемый склероскопом Шора.

| HB | HV | КПЧ | ||||

| 601 | 640 | 57 | ||||

| 578 | ||||||

| 555 | 591 | 54,5 | ||||

| 534 | 569 | 53,5 | ||||

| 514 5 | 547 | 52 | ||||

| 495 | 528 | 51 | ||||

| 477 | 508 |

| 49,5 9002 4 491 | 48,5 | ||

| 444 | 474 | 47 | ||||

| 429 | 455 | 45,5 | ||||

| 415 | 440 | 44,5 | ||||

| 401 | 425 | 43 | ||||

| 388 | 410 | 42 | ||||

| 375 | 396 | 40,5 | ||||

| 363 | 383 | 39 | ||||

| 352 | 372 38 | |||||

| 360 | 36,5 | |||||

| 331 | 350 | 35,5 | ||||

| 321 | 339 | 34,5 | ||||

| 311 | 328 | 33 | ||||

| 302 | 319 | 32 | ||||

| 293 | 31 | |||||

| 285 | 301 | 30 | ||||

| 277 | 292 | 29 | ||||

| 269 28 | 9 0024 27,5 | |||||

| 262 | 276 | 26,5 | ||||

| 255 | 269 | 25,5 | ||||

| 248 | 261 | 24 | ||||

| 241 | 253 | 23 | ||||

| 235 | 247 | 22 | 22 | 22 | 241 |

| 20,5

| 223 | 235 | - | ||||

|

| 217 228 | - |

| 212 90 023 - | ||

| 207 | 218 | - | ||||

| 197 | 208 | - | ||||

| 197 | - | |||||

| 179 | 189 | - | ||||

| 170 | 179 | - | ||||

| 163 | 172 | - | ||||

| 156 | 165 | |||||

| 149 | 157 | - | 900 035 | |||

| 150 | - | |||||

| 137 | 144 | - | ||||

| 131 | 138 | - | 126 | 133 | - | |

| 121 | 127 | - | ||||

| 116 | 122 | - | ||||

| 111 | 117 | - | ||||

| 107 | 113 | - | ||||

| 103 | 108 | - |

Твердость и эластичность стали и других металлов и сплавов - почему так трудно иметь и то, и другое?

Прежде всего, нам нужно объяснить, что именно мы подразумеваем в этой статье под эластичностью и твердостью . Это очень общие понятия, которые могут быть определены по-разному в различных обстоятельствах. Объем знаний по этому вопросу огромен.

Однако в этой короткой статье нам нужно немного упростить дело и выделить самые существенные моменты, чтобы это было понятно каждому.Начнем с эластичности стали и других металлов и сплавов. Такие материалы характеризуются кристаллической структурой . Не углубляясь, это означает, что они имеют характерную особенность: до определенной нагрузки они имеют способность возвращаться к исходной форме (после того, как нагрузка затухнет), а после ее превышения создается остаточных деформации , т.е. пластика, или материал разрушен.

Это значение напряжения точно определено для каждого материала.Существуют так называемые испытания на прочность на устройстве, называемом отрывная машина, где образец материала в форме стержня с уменьшенным диаметром в центре подвергается разрывным усилиям, приложенным к его заканчивается.

Соответствующий испытательный прогон (увеличение нагрузки-силы и наблюдение за деформацией) вызывает определение определенных расчетных (на основе приложенной силы и площади поперечного сечения образца) характерных напряжений , при которых наблюдается явное изменение в образце структуры (сильное удлинение с перетяжкой, излом).Короче говоря, чем эластичнее материал, тем большую нагрузку он выдержит и вернется к прежним формам, и наоборот, чем он мягче, чем пластичнее он станет, тем быстрее он начнет безвозвратно деформироваться. Было замечено, что до определенного момента (в пределах упругой деформации материала) зависимость между силой, напряжениями и деформациями носит линейный характер.

Эта закономерность была сформулирована Робертом Гуком еще в 1660 году в виде ut tensio sic vis (какое удлинение, такая сила) .В то время он сформулировал зависимость, называемую сегодня от его имени законом Крюка . В нем говорится, что деформация тела под действием действующей на него силы пропорциональна этой силе. Отношение напряжения, вызванного приложением силы, к результирующей деформации называется модулем упругости Е . Это так называемый модуль Юнга характерный постоянный коэффициент для данного типа материала и некоторым образом определяющий эластичность материала.Это упрощение, чтобы сделать статью понятной.

Удлинение = растяжение / E

или ε = σ / E

Модуль Юнга определяется в [МПа]. Его значение колеблется в пределах: 2,2 x10 5 [МПа] для закаленных сталей и 0,5 (x10 5 ) [МПа] для не очень твердых алюминиевых сплавов.

Обсуждаемое соотношение остается верным только для не очень больших деформаций, не превышающих так называемую Предел Гука (также называемый пределом пропорциональности , эластичности ) и только для некоторых материалов.Закон Гука также предполагает, что деформация тела в ответ на действие сил возникает сразу и полностью исчезает при прекращении действия приложенных сил.

Испытания на разрыв привели к определению определенных значений предельного напряжения, важных для определения механических свойств материала. Исследователи, уже зная зависимости, описанные в законе Гука, также определили, среди прочего:

Предел текучести Re [МПа] - напряжение, что приводит к значительному постоянному увеличению удлинения.

Прочность на растяжение Rm [МПа] - напряжение, при котором происходит разрушение, разрушение образца.

Пример значений для:

обычные углеродистые стали Re = 200 ÷ 300 [МПа]; Rm = 300 ÷ 800 [МПа]

для сплавов : Re = 300 ÷ 500 [МПа]; Rm = 400 ÷ 1000 [МПа]

для сплавов после термической обработки : Re = 500 ÷ 900 [МПа]; Rm = 500 ÷ 1400 [МПа]

пружинные стали Re = 800 ÷ 1400 [МПа]; Rm = 1000 ÷ 1500 [МПа]

Соотношения между единицами для напоминания: 1 Па = 1 Н/м 2 ; 1 МПа = 1 000 000 Па; 1 кгс = 9,81 Н

Для простоты можно констатировать, что предел текучести является неким пределом упругости, так как с одной стороны происходит потеря упругих свойств , а с другой стороны появляются пластические деформации .Таким образом, чем выше это значение для данного материала, тем материал более эластичен.

Это упрощение для одной группы материалов: стали, стального литья, чугуна, металлических сплавов и дополнительно до определенного уровня твердости. Здесь мы должны добавить к нашим рассмотрениям еще одно свойство материала, которое лучше характеризует упругость при более высоком уровне твердости. Это ударная вязкость (вязкость) и прочность на изгиб (иногда называемая гибкостью).

Чтобы упростить эту сложную тему, назовем ее «пластичность» .Для лучшего понимания давайте сравним пластичность с хрупкостью . Чем более хрупкий материал, тем менее пластичный, и наоборот. Эта особенность лучше определяет эластичность материала, о чем говорится в анализе в конце статьи.

Твердость материалов 90 120

Надо было как-то определить и измерить по этому количеству-признаку. Такой метод должен был быть простым и единым для разных марок стали и других материалов, чтобы иметь возможность сравнивать полученные результаты.Существует множество методов такого исследования, мы остановимся на наиболее важных из них.

Наиболее известными и используемыми до сих пор являются методы, при которых очень твердый элемент вдавливается под измеряемой нагрузкой в поверхность испытуемого материала. Возникающие при этом напряжения превышают предел текучести и вызывают остаточные деформации поверхности.

Учитывая величину деформации, силу давления и продолжительность, получается результат.

Старейшим представителем этого метода является метод Бринелля основанный на испытании методом, разработанным шведским инженером Йоханом Августом Бринеллем в 1900 году.

Твердомер по Бринеллю с первых дней использования метода

Твердомер по Бринеллю сегодня

Описание метода

Шарик из карбида вольфрама (предварительно закаленная сталь) запрессовывается в специально разработанное устройство с тщательно подобранными диаметрами (в зависимости от группы твердости материала): 1 мм; 2,5 мм; 5 мм; 10мм. Таблицы включают значения силы давления для определенного диаметра шариков и время давления для выбранных типов материалов.

Определим результат этого испытания как HB и можем определить его как значение определенного напряжения по формуле: 90 120 HB = сила давления F / площадь поверхности оттиска.

Специальным увеличительным стеклом измеряем диаметр этой полости, вычисляем площадь и, зная силу давления (из настроек прибора, называемого твердомером по Бринелю), можем рассчитать твердость по НВ. 90 120 Приблизительно для углеродистых сталей Rm = 3,4 HB, поэтому HB = Rm / 3,4

С помощью этого метода мы можем измерить твердость до ок.600 ГБ.

Развитие промышленности и науки означало, что изготавливались все более и более твердые материалы, и по мере увеличения Rm метод Бринеля становился неточным. Есть у него и еще один недостаток - так называемый разрушающий тест , отпечаток настолько велик, что практически исключает использование элемента.

Появился метод Роквелла

Этот метод был изобретен двумя жителями Коннектикута, Хьюгоном М. Рокуэллом (1890–1957) и Стэнли П.Роквелла (1886–1940) и запатентован в 1914 г. Первая серия твердомеров под торговой маркой Rockwell была выпущена компанией WILSON в сотрудничестве со Стэнли П. Роквеллом. Твердомеры Rockwell под зарегистрированной торговой маркой «WILSON» до сих пор производятся компанией INSTRON (ITW).

Твердомер по Роквеллу 1930-х годов

и сегодня

Твердость по Роквеллу определяется как HR .Используется несколько разных шкал, каждая из которых предназначена для разных групп материалов:

Метод Rockwell заключается в измерении глубины интерференции, выполненной алмазным конусом модели с углом при вершине 120° и радиусом закругления 0,2 мм по шкале С, А и N или сталью , закаленной шарик диаметром 1,5875 мм (1/16") по методам B, F и T с использованием соответствующего давления.Этот метод является быстрым и простым в использовании, так как прибор оснащен датчиком, который градуируется непосредственно в единицах жесткости. Тест Роквелла оставляет на образце лишь едва заметные пятна, поэтому его можно использовать для проверки готовой продукции.

К сожалению, этот метод из-за твердости получаемых материалов оказался недостаточным и мир увидел метод Виккерса.

Метод Виккерса - метод определения твердости металлов, карбидов вольфрама и керамики на основе испытания, проводимого методом, разработанным в 1924 г.Smith and Sandland в Vickers Ltd. Твердость по Виккерсу обозначается как HV .

Твердомер по Виккерсу (также по Бринеллю в одном) вчера - 1970-е

и теперь

Измерение твердости по Виккерсу заключается в вдавливании испытуемого материала квадратной правильной алмазной пирамиды с углом при вершине 136° под заданной статической нагрузкой F и измерении диагоналей d полученного квадратного отпечатка.

Существуют и другие методы измерения твердости, но этих 3-х достаточно для понимания темы данной статьи.

Сравнение оттисков по методам Бринелля, Роквелла и Виккерса (разумеется, при большом увеличении, чтобы показать пропорции между ними)

Теперь, когда мы понимаем понятия эластичности и твердости, мы можем проанализировать некоторые интересные взаимосвязи между ними.

Мы начнем наш анализ с более низких значений упругости и твердости данного материала (стали) и будем двигаться все выше и выше.

Начнем с обычных углеродистых сталей.

Re / Rm 200/300 [МПа] Твердость по HB примерно от HB = 100 и далее

Re / Rm 300/900 [МПа] твердость уже: HB = 200 ÷ 300

для более качественных, легированных и инструментальных сталей после закалки и отпуска эти значения увеличиваются примерно до Re/Rm 900/1400 [МПа] и HB = 600

Последнее значение HB уже закаленная сталь в диапазоне твердости HRC = 50 ÷ 55

практически на этом шкала Бринелля заканчивается.

До этого момента мы можем сказать: твердость материала увеличивается с его эластичностью.

В этот момент начинаем измерять твердость по шкале Роквелла и появляются быстрорежущие инструментальные стали с твердостью HRC = 60 ÷ 66 . Показатель Rm перестает так значительно расти и находится в пределах до Rm = 1600 ÷ 1800 [МПа]; Re = до 1400 [МПа ].

Оказывается, после превышения определенного предела твердости (ок. 50 ÷ 60 HRC ) начинается еще один интересный процесс.

По мере увеличения твердости прочность снижается. Конечно, это все же большие значения, по сравнению, например, с обычной сталью, но закономерность эта ясна. С этого момента мы должны начать выбирать.

Хотим ли мы, чтобы материал (сталь, цементированный карбид, керамические агломераты) был более твердым или более гибким и пластичным?

Мы уже используем шкалу Виккерса, и, например, при твердости около HRC = 68 (конец шкалы Роквелла) твердость по Виккерсу составляет ок. ВС = 1000 . Твердость средней твердосплавной режущей пластины составляет HV = 1500 ÷ 2000·. Эти материалы просто очень твердые, но их ударопрочность, сопротивление изгибу (то есть пластичность) уже не так велики.

Как мы видим, твердость и вязкость — противоположные свойства.

Высокое содержание кобальта и/или крупные зерна повышают ударную вязкость твердого сплава . Более высокая пластичность требуется, когда в процессе эксплуатации возникают внезапные и большие нагрузки, повторно-кратковременный режим работы и т.д.

Для дальнейшего рассмотрения начнем с цементированных карбидов в токарных ножах с напаянными вставками. Маркируются буквой (С, У, К и др.) в зависимости от назначения и цифрой 10, 20, 30, обозначающей твердость и ударную вязкость твердого сплава.

Номер 10 - карбид самый твердый и 30 самый пластичный примеры маркировки: P10, S30, U20, K20 и т.д.

Со сменными пластинами дело обстоит сложнее, так как номенклатура здесь очень разнообразна.Даже если пластина подпадает под действие стандартов , таких как ISO , они определяют только геометрическую форму, а само обозначение марки твердого сплава является обязанностью производителя. Очень оптимистично, что многие производители сменных пластин также используют эти термины: пластина с твердостью и ударной вязкостью . Таким образом, мы находим вставки с большей твердостью (но также и с хрупкостью) или с большей вязкостью . Конечно, с научной точки зрения, это некоторые упрощения, но без них такие вопросы было бы действительно трудно понять, например.для оператора ЧПУ на заводе, которому необходимо выбрать тип твердосплавной пластины для конкретной операции. Ему не нужно углублять свои знания в области сопротивления материалов (виды напряжений и т. д.) или материаловедение, чтобы сделать правильный выбор.

Эта взаимосвязь хорошо видна на диаграмме ниже:

HSS – это быстрорежущие стали с твердостью HRC = 60 ÷ 65

твердый сплав без покрытия составляет около HV = 1500 ÷ 2000

Твердый сплав с покрытиемдо прибл. ВН = 3000

PCBN (нитриды бора) примерно HV = примерно 6000

PCD (поликристаллический алмаз) HV = около 7000

выше, измерение по Виккерсу становится все более и более сложным, поскольку испытуемый материал приближается к твердости алмазного диска, который на сегодняшний день является самым твердым материалом, известным человеку.

МКД - монокристаллический синтетический алмаз

Технология производства

сегодня позволяет изготавливать такие материалы в действительно широком диапазоне твердости и вязкости (пластичности), но этот основной принцип остается прежним.

Чем тем тверже мы создаем материал, более хрупкий, менее стойкий к ударам и изгибающим усилиям. Ученые, конечно, пытаются получить все более и более твердые материалы и в то же время все более и более эластичные (например, обшивки космических кораблей), но создание самых твердых в данный период времени и в то же время самых самый упруго-пластичный еще впереди.

.

2008/2009 учебный год Вроцлав, 2008-11-12

Определение связи между методом Бринелля и молотком Польди.

Аудиторы: Подготовлено:

Магистр Лукаш Янига Доминик Стефаниак

1.Испытание на твердость по Бринеллю

2. Определение твердости молотком Полди.

С помощью молотка Полди можно измерить твердость по Бринеллю HB динамически-пластическим способом.Под действием удара стальной шарик одновременно вдавливается в контролируемую поверхность и в поверхность мерной линейки известной твердости НВ.

Для выполнения теста необходимо:

- эталонный образец известной твердости НВ.

Молоток Полди позволяет проводить неразрушающие измерения твердости крупных структурных элементов, из которых нельзя вырезать образцы для испытания на твердость другими методами. Его можно успешно использовать, например.для определения прочностных показателей стали Re, Rm при невозможности отобрать образец на растяжение от встроенного элемента конструкции. Следует помнить, что жесткость испытуемых элементов конструкции оказывает большое влияние на точность получаемых результатов, что особенно важно в стальных строительных конструкциях, имеющих характер тонкостенных конструкций.

a e , a m - коэффициент пропорциональности соответственно для R e и R m

HB - твердость определяется молотком Полди

После испытания измеряем диаметр полостей и рассчитываем твердость HB по формуле:

3.2.1 Измерение твердого основания

90 125 90 125 90 125

90 125 90 125

3.3.1 Измерение упругого основания

3.4.1 Значения предела текучести и предела прочности при растяжении.

3.3 Сравнение значений R e и R m , полученных с помощью молотка Полди и при испытании на растяжение.

| | ||

| |

Испытание на твердость молотком Полди является полевым испытанием, т.е.их можно выполнять на строительной площадке. Однако значения, полученные этим методом, не точны — они могут быть отягощены большой погрешностью (это касается значений сил Re и Rm, полученных из расчетов по Бринеллю).

При определении коэффициента k для расчета твердости испытуемого образца одно значение отличается от двух других. Это было связано с тем, что образец не был идеально однородным (деформирован один конец - изогнутая форма образца). Это оказало значительное влияние на отпечаток шарика на образце и, следовательно, на результат твердости образца.

больше похожих страниц

.СерияДа Нет

Хотите что-нибудь добавить к этому мнению?

Отзыв будет отправлен в Microsoft: когда вы нажмете «Отправить», отзыв будет использован для улучшения продуктов и услуг Microsoft.Политика конфиденциальности.

Представлять на рассмотрение

Спасибо.

Применяется к: Виртуальным машинам ✔️ Linux Windows ✔️ Машинам ✔️ Виртуальным гибким масштабируемым наборам Uniform ✔️ Масштабируемым наборам

Виртуальные машины серииHB оптимизированы для приложений, зависящих от пропускной способности памяти, таких как гидродинамика, явный анализ методом конечных элементов и моделирование погоды.Виртуальные машины HB имеют 60 процессорных ядер AMD EPYC 7551, 4 ГБ ОЗУ на ядро ЦП и не поддерживают одновременную многопоточность. Виртуальная машина HB обеспечивает пропускную способность памяти до 260 ГБ/с.

Виртуальные машины серииHB предлагают mellanox EDR InfiniBand со скоростью 100 Гбит/с. Эти виртуальные машины объединены в неблокируемое «толстое дерево» для обеспечения оптимизированной и стабильной производительности RDMA. Эти виртуальные машины поддерживают адаптивную маршрутизацию и Dynamic Connected Transport (DCT, в дополнение к стандартным транспортам RC и UD).Эти функции повышают производительность, масштабируемость и согласованность приложений, и их использование настоятельно рекомендуется.

ACU: 199-216

Premium Storage: поддерживается

Premium Storage Caching: поддерживается

Ultra Disks: поддерживается (узнайте больше о доступности, использовании и производительности)

Live Migration: не поддерживается

Memory Saving Updates: не поддерживается

Virtual Machine Generation Поддержка: поколение 1 и 2

Network Accelerated: поддерживается (узнайте больше о производительности и потенциальных проблемах)

Эфемерные диски ОС: поддерживается

| Размер | виртуальный процессор | Процессор | Память (ГиБ) | Пропускная способность памяти (ГБ/с) | Базовая частота ЦП (ГГц) | Частота всех ядер (ГГц, пиковая) | Частота одного ядра (ГГц пиковая) | Производительность RDMA (Гбит/с) | Поддержка MPI | Промежуточный склад (ГиБ) | макс.90 050 дисков данных | Максимальное количество виртуальных адаптеров Ethernet |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Стандарт_HB60rs | 60 | AMD EPYC 7551 | 228 | 263 | 2,0 | 2,55 | 2,55 | 100 | Все | 700 | 4 | 8 |

Узнайте больше о:

Емкость хранилища указана в ГиБ (1024 ^ 3 байта).6 байт/сек.

Диски данных могут работать в кэшированном или некешированном режиме. Для работы диска данных в режиме кэширования для режима кэширования хоста установлено значение ReadOnly или ReadWrite . Для работы с диском данных без кэширования для режима кэширования хоста установлено значение Нет .

Чтобы узнать, как добиться максимальной производительности хранилища для виртуальных машин, см. раздел Производительность виртуальных машин и дисков.

Ожидаемая пропускная способность сети — это максимальная совокупная пропускная способность, выделенная для каждого типа виртуальной машины для всех сетевых адаптеров для всех назначений. Дополнительные сведения см. в разделе Пропускная способность сети виртуальной машины.

Верхние пределы не гарантируются. Ограничения предлагают руководство по выбору соответствующего типа виртуальной машины для предполагаемого приложения. Фактическая производительность сети будет зависеть от нескольких факторов, включая перегрузку сети, загруженность приложений и настройки сети.Сведения об оптимизации пропускной способности сети см. в статье Оптимизация пропускной способности сети для виртуальных машин Azure. Вам может потребоваться выбрать конкретную версию или оптимизировать виртуальную машину для достижения ожидаемой производительности сети в Linux или Windows. Дополнительные сведения см. в разделе Тестирование пропускной способности/пропускной способности (NTTTCP).

Калькулятор цен: Калькулятор цен

Дополнительные сведения о типах дисков см. в разделе Какие типы дисков доступны в Azure?