| |||||

| ✎ New thread | Private message | Name | Date | |||

| 29 | 2469 | OFF: что стало с МТ? | mahavishnu | 28.03.2022 | 18:08 |

| 8 | 934 | ОФФ мошенническое БП Кирилл и Мефодий | katt19888 | 8.04.2022 | 9:22 |

| 2 | 121 | ОФФ. Хэппи бёздей ту Dimpassy! | Ying | 18.04.2022 | 4:05 |

| 5 | 133 | hypothenar half | ochernen | 16.04.2022 | 12:58 |

| 5 | 97 | сокращения лечения коленного сустава у спортсменов | Plavunez | 17.04.2022 | 11:17 |

| 115 | Electrical engineering translation | Ah-Qiao | 16.04.2022 | 4:06 | |

| 4 | 202 | Electrical engineering translation | Ah-Qiao | 15.04.2022 | 10:59 |

| 2 | 153 | трехмашинной эквивалентной схеме | Ah-Qiao | 14.04.2022 | 10:06 |

| 5 | 290 | Перевод мемуаров с русского на грузинский | серёга | 14.04.2022 | 16:47 |

| 25 | 506 | Тема диплома на английском | summerfox | 13.04.2022 | 13:41 |

| 8 | 257 | Помогите разобраться с одним предложением | finance | 14.04.2022 | 8:36 |

| 959 | 18614 | Ошибки в словаре | 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 all | 4uzhoj | 23.02.2021 | 13:36 |

| 4 | 134 | compliance | Bill Board1 | 13.04.2022 | 21:53 |

| 28 | 492 | is a world devoted to celebrating the notion of the glorified self | koronid | 9.04.2022 | 12:28 |

| 6 | 145 | valve cord, sealing belt | LinGV | 13.04.2022 | 6:38 |

| 14 | 350 | Accepting delivery of the document in Legal disclaimer | Julia_KP | 4.04.2022 | 14:25 |

| 6 | 194 | Соответствие НД | Henadz | 12.04.2022 | 19:59 |

| 3 | 207 | Оборудование на целлюлозно-бумажном заводе | denghu | 11.04.2022 | 17:34 |

| 2 | 104 | Correction fractions of Corporate Actions delivery | adelaida | 11.04.2022 | 17:08 |

| 3 | 220 | FX | adelaida | 11.04.2022 | 0:26 |

| In | adelaida | 11.04.2022 | 17:49 | ||

| 2 | 175 | Called as of | adelaida | 11.04.2022 | 16:30 |

| 2 | 166 | Sr Gtd | adelaida | 9.04.2022 | 12:05 |

| 4 | 182 | Cum.red.pref.reg.shs | adelaida | 10.04.2022 | 21:34 |

| 6 | 253 | leave a trace | littlemoor | 10.04.2022 | 17:19 |

К атегория:

Сварка металлов

Элементы подготовки кромок под сварку

ГОСТ 5264-80 («Ручная дуговая сварка. Соединения сварные») устанавливает основные элементы геометрической формы подготовки кромок под сварку. Рассмотрим эти элементы на примере стыкового соединения.

Угол скоса кромки а - острый угол между плоскостью скоса кромки и плоскостью торца. При скосе обеих кромок установлен в пределах а=25±2°. При скосе одной кромки угол скоса принимают равным а=45±2°. Скос кромок может быть односторонний и двусторонний, прямолинейный и криволинейный.

Угол разделки кромок ((3) образуется скошенными поверхностями двух соединяемых частей изделия. Угол разделки кромок выполняется при толщине металла более 3 мм. Отсутствие угла разделки кромок может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла.

Рис. 1. Элементы подготовки кромок под сварку:

а - угол скоса кромки; Р - угол разделки кромок; с - притупление кромки; в - зазор между стыкуемыми кромками; s - толщина листа (детали)-

При сварке толстого металла угол разделки кромок позволяет вести сварку отдельными слоями, что улучшает структуру сварного шва и уменьшает сварочные напряжения и деформации.

Притупление кромки (с) - нескошенная часть торца кромки, подлежащей сварке. Выполняется для обеспечения устойчивого процесса сварки при выполнении первого (корневого) слоя шва. Отсутствие притупления кромок способствовало бы протеканию металла при сварке (прожог). Величина притупления кромки чаще всего принимается равной 2±1 мм.

Зазор между стыкуемыми кромками (в) обеспечивает полный провар по сечению сварного шва при наложении первого (корневого) слоя шва. Отсутствие зазора может привести к непровару корня шва и способствовать увеличению сварочных напряжений. Большое значение для качества сварки имеет равномерность величины зазора по всей длине шва, т. е. соблюдение параллельности свариваемых кромок. Величина зазора чаще всего принимается равной 2±1 мм.

Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в таблице, должна проводиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва.

При разности в толщине свариваемых деталей свыше значений, указанных в таблице, на детали большей толщины должен быть сделан скос с одной или двух сторон до толщины тонкой детали.

Рис. 2. Сварка и подготовка кромок листов неодинаковой толщины:

а - наклонное расположение поверхности шва; б - односторонний скос листа; в - двусторонний скос листа; г - скос листа с последующей разделкой кромок

При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Скос кромки (листа) регулирует плавный переход от толстой свариваемой детали к тонкой, уменьшая напряжения в сварной конструкции.

В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполненных в монтажных условиях, допускается увеличение зазора между стыкуемыми кромками (в) до 4 мм с одновременным уменьшением значения угла скоса кромок (а) на 3°.

Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более:

0,5 мм - для деталей толщиной до 4 мм;

1,0 мм - для деталей толщиной 4-10 мм;

но не более 3 мм - для деталей толщиной 10-100 мм.

РАЗДЕЛКА КРОМОК ПОД СВАРКУ

Разделка кромок - придание кромкам, подлежащим сварке, необходимой формы.

Разделка кромок под сварку выполняется с целью обеспечения:

Провара по всей толщине свариваемых элементов;

Доступа сварочного инструмента к корню шва.

По форме разделки кромок под сварку различают сварные соединения без разделки кромок, с отбортовкой и с разделкой кромок под сварку. Кроме того, сварные соединения с разделкой кромок подразделяются на сварные соединения с односторонним скосом одной или двух кромок (односторонняя разделка одной или двух кромок) и сварные соединения с двусторонним скосом одной или двух кромок (двусторонняя разделка одной или двух кромок).

При выборе формы разделки кромки следует учитывать, что наиболее экономичным является сварное соединение без скоса кромок. В случае выполнения разделки кромок более простой в исполнении по сравнению с U – образной является разделка кромок с прямолинейным скосом кромок (V, К, Х – образные). В сравнении с односторонней разделкой кромок более технологичными являются К- и Х-образные двусторонние. Однако К- и Х-образные двусторонние могут быть реализованы при возможности доступа сварочного инструмента к обеим сторонам изделия.

Конструктивные элементы формы разделки кромок.

Конструктивные элементы формы разделки кромок зависят от конструктивных особенностей свариваемых элементов, а также от диаметра электродного материала (размеры разделки кромок должны обеспечивать доступ электрода или сварочной проволоки к корню шва).

Форма разделки кромок характеризуются следующими основными конструктивными элементами: зазор b, притупление С, угол скоса кромки β и угол разделки кромок α.

Угол скоса кромки β.

Скос кромки - прямолинейный срез кромки, подлежащей сварке.

Угол скоса кромки - острый угол между плоскостью скоса кромки и плоскостью торца.

Угол скоса кромки β изменяется в пределах от 30 ± 5 до 10 ± 5 градусов. При разделке одной кромки угол скоса кромки может составлять 45 градусов.

Угол разделки кромок - угол между скошенными кромками свариваемых частей. Угол разделки кромок α= 2 β. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию шва.

Притупление кромки - нескошенная часть торца кромки, подлежащей сварке. Назначение притупления - обеспечить правильное формирование сварного шва и предотвратить прожоги в корне шва. Притупление кромок С обычно составляет 2 мм ± 1 мм. Иногда, в связи с конструктивными особенностями сварного соединения, значение притупления может приниматься равным нулю (С=0). В этом случае необходимо предусматривать технологические мероприятия, исключающие появление прожога (сварка на подкладке, сварка на флюсовой подушке, укладка подварочного шва, применение замкового соединения).

Зазор - кратчайшее расстояние между кромками собранных для сварки деталей. Зазор b обычно равен 1,0 - 3 мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара корня шва, но в отдельных случаях, при той или иной технологии, зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору).

| БЕЗ РАЗДЕЛКИ КРОМОК I – образная (без скоса кромок) | С ОТБОРТОВКОЙ КРОМОК (без скоса кромок) |

| Односторонняя разделка Односторонняя разделка с прямолинейным скосом с прямолинейным скосом одной кромки двух кромок | |

| Форма разделки кромок | |

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Формы подготовки кромок под сварку различают V, K, X – образные

При ручной электродуговой сварке основными видами сварных соединений являются стыковые, угловые, тавровые и соединения внахлестку. Стыковые соединения в зависимости от толщины свариваемых листов делятся на несколько типов. При толщине листов от 1 до 3 мм применяются стыковые соединения с отбортовкой кромок.

Листы толщиною от 1 до 8 мм свариваются в стык без подготовки кромок. Для листов толщиною от 1 до 6 мм применяется односторонняя сварка иногда с остающимися или съемными подкладками; листы толщиною от 3-3,5 мм до 8 мм свариваются с двух сторон. Предельная толщина металла в этом случае определяется возможностью проплавления всего сечения с одной или с двух сторон. Для обеспечения провара всего сечения при сварке листов большей толщины делается скос кромок, называемый разделкой кромок.

Для металла толщиной от 3 до 26 мм предусматривается так называемый V-образный односторонний или двусторонний скос кромок. При этих соединениях также могут применяться остающиеся или съемные подкладки. Металл толщиною от 12 до 40 мм может свариваться К-образным соединением, при котором производится двусторонний скос одной только кромки. Для толщин от 20 до 60 мм с целью экономии наплавленного металла может применяться U-образное соединение с криволинейным скосом одной или двух кромок.

Для металла толщиной от 12 до 60 мм делается Х-образная подготовка крсмок, при которой производится двусторонний скос каждой кромки. При Х-образном стыковом соединении для толщин металла от 30 до 60 мм может применяться также двусторонний криволинейный скос двух кромок. Основными конструктивными элементами разделки являются: угол разделки кромок, притупление и зазор в стыке. Угол разделки кромок для V- и Х-образных соединений берут равным 60°, а для V-образного соединения со скосом одной кромки так же, как и для К-образного соединения, равным 50°.

Величина нескошениой части или так называемое притупление составляет 1-2 мм, а величина зазора принимается равной 2 мм. Угловые соединения при толщине металла не более 3 мм могут выполняться с отбортовкой кромок. При больших толщинах, в зависимости от вида углового соединения и толщины свариваемых листов, сварка производится без скоса, а также с односторонним или двусторонним скосом кромок вертикального листа.

Тавровые соединения, применяемые для толщин металла от 2 до 60 мм, также выполняются без скоса или со скосом кромок вертикального листа. Соединения без скоса кромок применяются для толщин от 2 до 30 мм. Такие соединения свариваются как односторонними, так и двусторонними швами. При этом величина зазора может составлять от 0 до 4 мм. Величина катета выбирается в зависимости от толщины листов и условий работы.

Соединения с односторонним скосом кромок выполняются при толщине листов от 4 до 26 мм и двусторонним скосом для толщин металла от 12 до 60 мм. Угол разделки кромок берут равным 50°, а притупление от 1 до 2 мм, величина зазора обычно составляет около 2 мм. Соединения внахлестку выполняются одно- или двусторонние. Швы накладываются сплошные или прерывистые. Соединения внахлестку могут выполняться также с круглыми или удлиненными отверстиям.

Прежде чем сваривать металлические поверхности, их нужно хорошо зачистить. Подготовка металла под сварку — это наиболее важный этап, качественное выполнение которого позволит получить прочный, надежный шов.

Во избежание дефектов шва, металлические предметы перед сваркой необходимо тщательно очищать от ржавчины и грязи.

При соприкосновении с воздухом металл реагирует с кислородом, образуя окислы. Появляется ржавчина и другие загрязнения, которые приводят к образованию различных дефектов шва. Попадание масла, окалины, влаги на место сварки также нежелательно. Кроме того, для плотного соприкосновения листов металла их нужно предварительно выправить, если это требуется. Наконец, необходима разметка деталей, нарезка и подготовка кромок листа под последующую сварку закладных деталей и других соединений.

Править металл можно с применением специальных валов, предназначенных для этого, либо вручную. Для ручной правки необходима кувалда или пресс. Она выполняется на правильных плитах из чугуна или стали. На прессах же выравниваются швеллеры, двутавры и угловая сталь.

В результате проведения разметки и последующей нарезки определяется будущая конфигурация готовой детали. Разметка или наметка требуют предварительного грунтования поверхности металлического листа. Их отличие состоит в том, что разметка имеет отношение к индивидуальному производству, а наметка — к промышленному. Для подготовки к массовой нарезке листов используется шаблон из фанеры или металла. Применение шаблона при разметке называется наметкой.

Механически операция производится в случае необходимости получения прямолинейных резов. В основном такая резка осуществляется ножницами, если нужен прямолинейный рез, а листы по толщине не превышают 20 мм. Для промышленных масштабов производства устанавливаются гильотинные ножницы, имеющие длину ножей 1-3 м или пресс-ножницы с ножами до 70 см. По изогнутым линиям лист толщиной меньше 6 мм можно разрезать роликовыми ножницами, для них же применяется газокислородная или плазменно-дуговая резка, которая используется и с легированной сталью, и с цветными металлами. В отношении них может использоваться газофлюсовая резка. Холодная резка стержней любого сечения производится круглыми зубчатыми или фрикционными пилами.

Вернуться к оглавлению

Поверхности основного и присадочного металлов с особой тщательностью очищаются от маслянистых жирных пятен, следов влаги, ржавчины, окалин и всяческих загрязнений неметаллического происхождения. Подготовка металла под сварку не может обойтись без этого важного этапа.

Малейшие остатки таких явлений провоцируют появление пор в швах, включений шлака. Трещины, которые могут образовываться в результате этого, снижают надежность сварки, ее прочность и плотность.

Вернуться к оглавлению

Для достижения наиболее прочного сварного шва следует подготовить и кромки деталей. Они должны иметь определенную геометрическую форму, в которую входит угол разделки, притупление, зазор, длина скоса, если листы имеют разную толщину.

Разделка кромок под сварку под углом должна производиться, если металлический лист имеет толщину свыше 3 мм.

В противном случае шов может не провариться полностью по всему сечению даже при сварке мелких деталей. Кроме того, при попытке достать дальние слои уже сваренный металл будет перегреваться и пережжется.

Если разделка кромок отсутствует, то сила сварочного тока должна быть увеличена. При ее наличии сварка деталей ведется послойно, с небольшим сечением, благодаря чему соединение получает качественную структуру, минимизируются деформации и напряжения в металле.

Грамотно подобранный зазор обеспечивает полноценный провар металла в соединении.

Наличие скоса позволяет осуществить плавный переход от одной детали к другой, если они имеют разную толщину. Его длина при этом влияет на возникающее напряжение в конструкции или его отсутствие.

Острые кромки при проварке образуют неустойчивую конструкцию, из-за чего детали могут съезжать относительно друг друга, образуются прожоги, шов деформируется, возникает дополнительное напряжение, сварное соединение становится менее прочным.

Чтобы этого избежать и обеспечить более комфортные условия работы в процессе образования корневого шва, кромки притупляют. При стыковых соединениях и внахлест производится смещение, кромкам придают наиболее подходящую геометрическую форму сечения в соответствии с ГОСТами или техническим регламентом. Особенно это важно, когда производят сварку закладных деталей.

Кромки под сварку обрабатываются механически, с использованием фрезерных, продольнострогательных и кромкострогательных станков, газокислородным пламенем. Горючим для получения пламени может быть пропан, ацетилен и другие. Если работы немного, то бывает достаточно пневматического зубила. Кроме того, на этом этапе работают на токарных станках (для подготовки кромки с торца трубы). Для работы с цветными металлами или нержавеющей сталью используется плазменная резка.

После газокислородной резки в завершение проводится механическая обработка, особенно если шов должен быть отменного качества. Таким образом удается избежать попадания мелких крупинок, которые провоцируют образование микротрещин, попадание воздуха и другие дефекты, приводящие к разрушению шва. В конструкциях, возводимых на ответственных участках строительства, это недопустимо.

Рис. 7С Форма разделки кромок под сварку

Параметры разделки являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку.

Форма разделки кромок характеризуются следующими основными конструктивными элементами: угол скоса кромки β; угол разделки кромок α= 2 β; притупление С; зазор b.

Скос кромки - прямолинейный наклонный срез кромки, подлежащей сварке.

Угол скоса кромки β - острый угол между плоскостью скоса кромки и плоскостью торца.

Угол разделки (раскрытия) кромок α - угол между скошенными кромками свариваемых частей.

Угол скоса кромок βпри щелевой разделке изменяется в пределах от 0 до 8 градусов.

Стандартный угол разделки кромок α в зависимости от способа варки и типа сварного соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию формируемого сварного шва.

Притупление кромки С - нескошенная часть торца кромки, подлежащей сварке.

Притупление кромок С обычно составляет 2 мм ± 1 мм. Назначение притупления - обеспечить формирование сварного шва без образования прожога (см. Дефекты сварных соединений) . Иногда, в связи с конструктивными особенностями сварного соединения, значение притупления может приниматься равным нулю (С=0). В этом случае необходимо предусматривать технологические мероприятия, исключающие появление прожога (сварка на подкладке, сварка на флюсовой подушке, укладка подварочного шва – см. Выполнение швов сварных соединений ).

Зазор b - кратчайшее расстояние между кромками собранных для сварки деталей.

Зазор b обычно равен 1,0 – 3,0 мм. При принятых углах разделки кромок наличие зазора необходимо для обеспечения проплавления всей толщины свариваемых элементов в результате затекание расплавленного металла между их кромками. В отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору).

R назначается для обеспечения плавного сопряжения вертикальных и горизонтальных плоскостей разделки. Величина R зависит от геометрических особенностей профиля разделки.

Форма разделки кромок определяет количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза.

Форма разделки кромок, а также размеры параметров разделки (профиль разделки кромок, угол разделки кромок, величина зазора и притупление) зависит от свариваемого материала, толщины свариваемых элементов, и способа сварки. Параметры разделки кромок являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку.

Для качественного формирования сварного шва делают подготовку кромок под сварку. Элементы геометрической формы подготовки кромок под сварку (рис. 5, й) — угол, разделки кромок а, угол скоса одной кромки р, зазор между стыкуемыми кромками Ь, притупление кромки, т. е. нескошенная часть торца кромки с. [c.7]

Для повышения пластичности сварного шва и увеличения сопротивляемости трещинам содержание углерода в присадочном металле должно быть менее 0,15% целесообразно предусмотреть более широкую разделку кромок, чтобы обеспечить формирование шва в основном за счет более пластичного присадочного металла. Высокая технологическая прочность сварного шва достигается при ограничении содержания легирующих элементов в присадочной проволоке до следующих пределов, % 0,15 С 0,5 51 1,5 Мп 1,5 Ог 2,5 N1 0,5 V 1,0 Mg 0,5 N5. [c.124]

Сварку под флюсом используют для соединения металла толщиной 3—50 мм. По сравнению со сваркой углеродистых сталей при сварке высоколегированных сталей в 1,5—2 раза уменьшается вылет электрода, применяют электроды диаметром 2—3 мм, сварка многопроходная, на постоянном токе обратной полярности с использованием безокислительных низкокремнистых фтористых и высокоосновных флюсов (АНФ-14, АНФ-16, К-8, АН-26). Серьезным преимуществом сварки под флюсом по сравнению с ручной, наряду с повышением производительности сварки и качества сварных соединений, является уменьшение затрат на разделку кромок. [c.128]

Все сварные соединения сферических резервуаров - стыковые при толщине элементов до 16 мм разделки кромок обычно не делают. При толщине 25 мм используют V-образную разделку при толщине 34...38 мм - Х-образную. [c.9]

Проектирование свариваемых частей производится на следующем этапе. Если исходной заготовкой является отливка или поковка, то ее проектирование производится в соответствии с указаниями четвертой и пятой глав. Если исходная заготовка — прокат, то проектирование сводится к выбору его оптимальных размеров и определению разделки кромок в соответствии с выбранным типом сварного шва. В случае необходимости на исходных заготовках предусматриваются сборочные и фиксирующие элементы, а также припуски для механической обработки после сварки. [c.156]

Сварные заготовки применяют в единичном и мелкосерийном производстве при изготовлении корпусов относительно простой геометрической формы. В этом случае не требуются первоначальные затраты, связанные с изготовлением модельного комплекта, кокиля и т. п. Однако необходимо учитывать затраты, связанные с раскроем и резкой листовой стали, разделкой кромок, изготовлением сварочных приспособлений. Применение сварных и штампо-свар-ных заготовок в серийном производстве требует хорошо оборудованного сварочного цеха. [c.229]

Основное требование, предъявляемое к конструкции шва, заключается в обеспечении равномерного нагрева материала по всему сварному сечению. В связи с этим параметры сварных швов дл 1 различных видов сварки нормализованы. При дуговой стыковой сварке деталей механизмов и приборов наибольшее распространение получили швы без разделки кромок они могут быть односто- [c.401]

При контроле сварных соединений с узкой разделкой кромок, в частности, после электронно-лучевой сварки, дефекты располагаются строго вертикально и не дают рассеянного сигнала в сторону излучающего преобразователя. Рекомендуется применять контроль по схеме тандем. Этим же способом рекомендуется контролировать сварку без плавления. [c.261]

Так, при контроле сварных соединений с односторонней разделкой кромок применяют зарубку — плоский угловой отража- [c.208]

Сварные соединения относятся к наиболее сложным объектам контроля. Это связано прежде всего со сложной геометрией соединения, разнородностью металла в контролируемом объеме, наличием мешающих контролю конструктивных элементов. Ломаный контур разделки кромок под сварку, отличие свойств наплавленного и основного металла, выступающие за пределы контро- [c.315]

В настоящее время сварные соединения можно образовывать двумя принципиально разными способами действием тепла при температурах плавления металлов или использованием явления схватывания металлов (ультразвук, холодная сварка и др.). Большие перспективы открывают возникшие в последнее время новые виды сварки — концентрированным потоком электронов в вакууме (электронно-лучевая сварка) и когерентным лучом (лазеры). При этих видах сварки можно проплавлять металл узким кинжальным швом, вследствие чего не требуется разделки кромок под сварку, снижаются термические деформации и повышается стойкость швов к образованию горячих трещин. Использование новых высококонцентрированных источников нагрева с предельно малым термическим воздействием, т. е. оказывающим наименьшее отрицательное влияние на изменение свойств основного металла (что является одной из важных задач технологии сварки новых материалов, в особенности высокопрочных и стойких против коррозии), приведет к значительному уменьшению объемов доводимого до расплавления [c.143]

| Фиг. 80. Формы разделки кромок сварных соединений |

| Фиг. 23. Основные формы разделки кромок стыковых сварных швов а — односторонне скошенная кромка 6 —односторонне скошенная кромка с притуплением а двухсторонне скошенная кромка с притуплением г —и-образная разделка кромки д — двойная 11-образная разделка кромки. |

Непровары в корне шва стыковых сварных соединений с односторонней разделкой кромок, выполненных без подкладок, а таклтавровых сварных соединений, выполненных с разделкой кромок [c.50]

В сварных соединениях с двусторонней разделкой кромок (в том числе с подварочным швом) перед заваркой (подваркой) шва со второй стороны необходимо удалять корень выполненной части шва. [c.322]

Для удаления дефектов в металле энергооборудования, снятия усиления сварных швов и разделки кромок свариваемых деталей в ремонтных условиях получила применение воздушно-дуговая строжка. Процесс воздушно-дуговой строжки основан на удалении струей слвоздуха жидкого металла, образующегося на ремонтируемом изделии от электрической дуги. Применяемый для ручной воздушно-дуговой строжки резак представляет собой устройство, в котором закрепляется угольный электрод. Это устройство имеет каналы и сопловую систему для подачи струи воздуха в зону расплавленного металла. Контактно-зажимные устройства резаков имеют, как правило, две контактные поверхности (колодки), сжимаемые пружинами, что позволяет производить быструю смену электродов и уста- [c.374]

Расположение сварных швов в подогревателе высокого давления показано на рис. 4.4. Разделка кромок под сварку, размер катетов и усиление шва при заварке должны соответствовать требованиям конструкторской документации ПО Красный котельщик , приведенным в табл. 4.3 и 4.4. Сварное соединение корпуса с трубной системой подогревателя высокого давления в бесфланцевом исполнении выполняют по типу С16 ГОСТ 5264—80. Толщина стенки в местах повреждений после наплавки должна соответствовать номинальной, указанной в паспорте подогревателя. [c.385]

Разделка кромок должна обеспечивать качественное выполнение сварного шва при минимальном объеме наплавленного металла с тем, чтобы после сварки иметь возможно меньшие внутренние напряжения, вызываемые усадкой. [c.417]

Ввиду новизны этих способов сварки и недостаточно большого объема их применения стандартов на подготовку и сборку сварных соединений, а также на размеры сварных швов, получаемых при этих методах сварки, нет. Практическое использование плазменной сварки показывает, что этим способом целесообразно сваривать стыковые соединения без разделки кромок при толщине металла до 12 мм. При больпЕей толщине требуется разделка кромок. [c.16]

В связи с высокой концентрацией теплоты, сфокусированной в электронном луче диаметром 1—1,5 мм, зона проплавления имеет очень малую ншрину и значительную глубину, что позволяет выполнять сварку (без разделки кромок) стыковых и нахлес-точных сварных соединений на металле больших толщин. [c.16]

Технологическое оборудование для сварки когерентным световым лучом квантового генератора (лазера) или лазерной срарки используют в радио- и электронной промышленности. Благодаря острой фокусировке возможно сосредоточение очень большой тепловой энергии на площадках, измеряемых сотыми и тысячными долями миллиметра. Принципиально возможно создание лазера, пригодного для сварки очень толстого металла, но процесс плавления металла становится в этом случае практически неуправляемым. Поэтому в настоящее время лазерную сварку применяют для соединения металла сверхмалых толщин (металлическая фольга), проволок малого диаметра и т. п., т. е. изделий, которые не требуют разделки кромок. Основные типы сварных соединений — нахлесточные и стыковые. [c.16]

При ручной дуговой Bapjie плавящимся электродом размеры сварного шва в большинстве случаев определяются размерами разделки кромок соединений, подготовленных под сварку. Поэтому необходимости определения глубины провара при ручной дуговой сварке, как правило, не возникает. Исключение может составлять только сварка стыковых соединений без разделки кромок, диапазон толщин которых согласно ГОСТ 5264—69 ограничен. Этим ГОСТом регламентированы также конструктивные элементы подготовки кромок соединений различных видов исходя из условий получения необходимой величины проплавления и формы шва при использовании режимов сварки в ншроком диапазоне. [c.183]

При толщине стали до 6 мм сваривают по зазору без разделки кромок заготовки. При больших толщинах металла выполняют одностороннюю или двустороннюю разделку кромок под углом 60°. Разделка необходима для обеспечения полного провара по толщине. Металл толщиной свыше 10 мм сваривают многослойным швом. Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях — нижнем, вертикальном, горизонтальном, потолочном (рис. 5.9), при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной форм1)1 Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью, например, по сравнению с автоматической дуговой сваркой под флюсом. [c.192]

Основные преимущества автоматической сварки под флюсом по сравнению с ручной дуговой сваркой состоят в повышении производительности процесса сварки в 5—20 раз, качества сварных соединений и уменьшении себестоимости 1 м сварного шва. Повьшюние производительности достигается за счет использования больпшх сварочных токов (до 2000 А) и непрерывности процесса сварки. Применение непокрытой проволоки позволяет приблизить токопро вод на расстояние 30—50 мм от дуги и тем самым устранить опасный разогрев электрода при большой силе тока. Плотная флюсовая защита сварочной ванны предотвращает разбрызгивание и угар расплавленного металла. Увеличение силы тока позволяет сваривать металл большой толщины (до 20 мм) за один проход без разделки кромок. [c.194]

Равнопрочные сварные соединения сплава ЗВ были получены при однопроходной сварке проволокой 2В встык без разделки кромок. [c.144]

Прожоги — сквозные отверстия в сварном шве, образу-югциеся в результате вытекания сварочной ванны. Данный дефект образуется при сварке металла небольшой толщины или при выполнении первого слоя многослойного шва, если толщина притупления разделки кромок небольшая, а сила сварочного тока достаточно велика, а также и в других случаях, когда сварку ведут при чрезмерно высокой погонной энергии дуги. Прожог — недопустимый дефект. во всех случаях отверстие подлежит заварке. [c.11]

Однако, если сварной шов стандартный, можно огфеделить величину площади наплавки исходя из геометрических соображений /11/ (используя эскиз или чертеж, где заданы зазоры и разделка кромок). Уточнение скорости сварки при этом как для автоматических, так и доя механизированных способов производится по формуле [c.45]

Некоторые особенности применения алгоритма расчета режимов сварки. Расчет режимов многослойных сварных швов ведется по тому же алгоритм Однако сварочный ток, диаметр электрода и другие параметры определяются исходя из глубины проплавления, которая в данном случае принимается условно равной величине притупления. Диаметр электрода выбирается в соответствии с пунктом 2, приняв при этом величин - притупления условно равной толщине детали S. Плотность тока в заданном интервале значений для многослойных швов рекомендуется выбирать ближе к минимальной. Последовательность расчета угловых швов, свариваемых обычно в лодочк ", можно с некоторым приближением брать такую же, как и для стыковых швов с углом разделки кромок а = 90 При этом если режимы сварки по условию оптимальных скоростей охлаждения не обеспечивают полл чение заданного катета шва, то следует брать наибольшее значение данного катета из минимально возможных по оптимальным значениям погонной энергии сварки. При выполнении угловых швов ширина шва е должна быть равна расстоянию по горизонтали между свариваемыми кромками (рис. 1.17). Если ширина шва будет больше, то неизбежно появление подрезов. Параметры шва по заданным значениям катета (F ) определяют из простых геометрических соотношений / И/. Коэффициент формы шва у щ = е I Я р для таврового и углового соединений должен быть в пределах 0,8 — 2. При Ущ горячих трещин, а при v(/uj > 2 имеют место подрезы. При выборе плотно- [c.49]

Благоприятное влияние гла наклона мягких прослоек на нес> щ то способность оболочковых констр кций может быть использовано при выборе режимов сварки и геометрии разделки кромок при сварке соединений из термо прочненных сталей, а также теплоустойчивых стапей с промеж точной наплавкой облицовочного слоя на кромки. При этом с> щсствснн>ю роль играет местоположение сварного шва в оболочковой констр кции, определяющее ориентацию наклона мягкой прослойки по отношению к вектор> нагр зки. [c.190]

Дуговая сварка (ручная, полуавтоматическая и автоматическая) является наиболее распространенным способом сварки. Ручная сварка применяется для сварки швов небольшого размера за один проход б 23 предварительной разделки кромок она позволяет сваривать детали толщиной 4...8 мм. Автоматическая сварка может вестись одним или несколькими электродами под слоем флюса, в среде заветных газов (аргона, гелия, углекислого газа) или само-защитной проволокой. При этом резко повышается толщина свариваемых деталей до (15 мм без разделки кромок) и производи-тельност . сварки (в 6...8 раз по сраннению с ручной сваркой). Сварка в углекислом газе углеродистых и низколегированных сталей характеризуется стабильностью режима сварки, хорошим формированием сварного шва, высоким качеством соединения. Производительность полуавтоматической сварки примерно в 2...4 раза выше, чем ручной. [c.153]

Контроль сварных швов сосудов. Стыковые сварные соединения сосудов с толш,нной шва более 40 мм выполняют с малым углом разделки кромок, что предопределяет возникновение плоско-сгных дефектов и их преимущественную вертикальную ориентацию. Статистическим анализом реальных плоскостных дефектов [c.330]

Для определения прочностных характеристиксоединения на сплошной пластине из стали такой же толщины 1на1плавляется валик. Из сплошной пластины с валиковой пробой вырезаются образцы на растяжение и загиб. Помимо этого, из сталей такой же толщины при идентичных условиях выполняется сварное соединение встык с предварительной разделкой кромок. Из такого соединения изготавливаются также стандартные образцы на растяжение и загиб. [c.67]

Для оценки качества сварных соединений установлено понятие контрольного сварного соединения. Контрольным считается сварное соединение, идентичное контролируемым производственным сварным соединениям должны быть одинаковы марки стали соединяемых элементов, их толщина и диаметр, тип и конструкция соединения, форма разделки кромок. При контроле однотипных соединений толщина и диаметр контрольного сварного соединения должны соответствовать одному из типоразмеров сварных соединений. Технологический процесс выполнения контрольного сварного соединения должен соответствовать технологическому процессу, применяемому при изготовлении контролируемой арматуры или при соединении ее с трубопроводом. Должны применяться тот же способ сварки, в том же положении, те же сварочные материалы, той же марки и того же диаметра, при тех же режимах, с тем же подогревом, с той же термообработкой и т. п. Контрольные сварные соединения должны выполняться в тот же период времени, что и контролируемые ими производственные сварные соединения, тем же сваршиком, на том же оборудовании и по той же технологии, под наблюдением специально выделенных ответственных лиц — представителя ОТК, мастера или других специалистов. [c.213]

Особенности сварки многослойных обечаек из тонкого металла определяются рядом факторов, главными из которых являются мно-гослойность стенки, недопустимость высокотемпературной термообработки, сварка разнородных материалов. Для обеспечения высокого качества сварных соединений рулонированных обечаек разработаны специальные разделки кромок и технология сварки [24], а устранение, усложняющих процесс сварки, зазоров между слоями достигается введением предварительной наплавки торцов обечаек [25]. [c.42]

В контрольных сварных соединениях не допускаются следующие дефекты отступления от заданных размеров трещины всех видов и направлений, расположенные в металле шва и в околошовной зоне основного металла, в том числе и микротрещины, выявляемые при микроисследовании непровары (несилавления), расположенные на поверхности и по сечению сварного соединения (между отдельными валиками и слоями шва и между основным металлом и металлом шва) неировары в вершине (корне) угловых и тавровых сварных соединений, выполненных без разделки кромок, а таклстыковых сварных соединений, выполненных на подкладках [c.48]

Зазор между стыкуемыми сегментами принимают в обоих случаях 0,5—1,0 мм. Производят сварку за 2—3 прохода последовательно всех швов по окружности мембраны, обеспечивая ширину усиления шва 8+2 мм и высоту усиления 1 1. Усиление шва снимают заподлицо с мембраной, проверяя достаточность удаления линейкой. Переворачивают мембрану, закрепляют ее струбцинами или другими приспособлениями к плазу или фланцу подогревателя, проверяют прилегание и выполняют разделку кромок и корня шва под углом 90° 5° при обоих вариантах на глубину 6+1 мм по первому и 4+1 мм по второму вариантам. Последовательно выполняют сварку стыков по всей окружности, обеспечивая высоту з силения 1 1мм при обоих вариантах и ширину усиления 11+2 мм по первому и 8+2 мм по второму вариантам. Усиление швов снимают заподлицо с плоскостью мембраны, проверяя полноту его удаления линейкой. Все сварные швы мембран по всей длине контролируют ультразвуковой дефектоскопией. При положительных результатах контроля сварных соединений производят окончательную механическую обработку мембраны, обеспечивая снятие фаски по наружному торцу (угол разделки) под углом 45+5° и высоту притупления кромки 2,5+0,5мм (см. рис. 4.5, г). [c.392]

Технологическая карта занятия

Дата проведения_07.02.2019_________

Учебная дисциплина «МДК 01.03 Подготовительные и сборочные операции перед сваркой.»

Группа СВ-11, по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки))»

Преподаватель Наумец Е.И.

Цели занятия:

Обучающая: - знать основные типы, конструктивные элементы, разделки кромок;

- создать у обучающихся прочную ориентировочную основу трудовых действий при выполнении подготовки и разделки кромок;

- создание положительной мотивации для дальнейшего обучения

Развивающая: развитие навыков сравнительного и логического мышления;

- формирование умения применять полученные знания в различных производственных ситуациях;

- развитие умений учащихся работать с учебником, схемами, презентацией учебного материала и умению работать с учебной литературой

Воспитывающая: воспитать настойчивость при изучении нового материала

Формирование компетенций:

ПК. ПК 1.5, 1.6, ОК 1-6

Тип занятия: формирование новых знаний.

Форма обучения: фронтальная, индивидуальная

Средства обучения:

Дидактический материал (опорный конспект, презентация, учебник, задание-тест).

Используемая литература

Основные источники (ОИ):

ОИ 1

1. Сварка и резка металлов: учебное пособие для СПО /под общей редакцией Ю.В. Казакова-М: ИЦ «Академия», 2013. - 400 с.

2. Овчинников В.В. Дефектация сварных швов и контроль качества сварных соединений: учебник для СПО /В.В. Овчинников - М., ИЦ «Академия», 2015. - 224 с.

3. Основы теории сварки и термической резки металлов для НПО/ Г.Г.Чернышов - М., ИЦ «Академия», 2015. - 224 с.

Интернет-ресурсы (И-Р)

И-Р 2 www.svar-tech.com

Технические средства: проектор, доска,

Межпредметные связи: «Физика», «Химия», «Слесарное дело»

Обучающиеся должны

знать- необходимость проведения подогрева при сварке;

- классификацию и общие представления о методах и способах сварки;

- основные типы, конструктивные элементы, размеры сварных соединений и обозначение их на чертежах;

- основные типы, конструктивные элементы, разделки кромок;

уметь:

- подготавливать сварочные материалы к сварке;

- зачищать швы после сварки;

Ход занятия

1. Организационно – мотивационный этап – 14 мин.

1.1. Мотивация (важность темы при изучении дисциплины - устно)

1.2.Актуализация знаний предыдущей темы (опрос знаний электродуговой сварки- устно)

1.3. Сообщение темы и цели занятия

2. Организация деятельности по изучению нового материала- 55 мин.

2.2 Изложение материала занятия преподавателем по плану: с показом презентации, 2.3.Оформление конспекта с рисунками

2.3. Релаксация 5-минутка

3.Закрепление изученного материала

Самостоятельная работа тест – (письменно) -12 мин

4. Подведение итогов учебной деятельности – 4мин.

3.1.Проверка степени усвоения изученной информации (вопросы устные)

3.2.Оценка учебного занятия

3.3. Этап рефлексии (что понравилось, что далось труднее)

3.4.Домашнее задание – выучить конспект

Постановка учебных задач

2 мин

Проверяет готовность обучающихся к занятию.

Сообщение темы занятия

Совместная постановка целей занятия.

Готовятся к занятию.

Воспринимают информацию.

Мозговой штурм.

Фронтальная

Объяснение иллюстративного характера

Основная часть

Актуализация опорных знаний обучающихся, имеющегося опыта

2 мин

10 мин

Знакомит обучающихся с открытием газовой сварки

Проверка знаний пройденного материала: устный опрос по пройденной теме «Зачистка образцов перед сваркой.»:

Правила зачистки

Инструменты для зачистки

Опасные факторы при выполнении зачистки

Механизация при зачистке

Воспринимают информацию

Отвечают на поставленные вопросы,

воспроизводят основные положения изученного ранее материала.

Фронтальная,

Отвечают на вопросы

Эвристическая беседа

Организация деятельности по изучению нового материала. Овладение первоначальными умениями

50 мин

5 мин

По презентации объяснение нового материала с использованием образцов для сварки

Видео –Пример разделки кромок

Постановка проблемных вопросов с целью определения достоинств и недостатков видов разделки кромок

Релаксационная пятиминутка

Воспринимают и осмысливают информацию.

Записывают кратко конспект

Отвечают на поставленные проблемные вопросы

Смотрят учебный фильм

Принимают участие в обсуждении

Фронтальная,

Индивидуаль-ная

Проблемные ситуации

Закрепление изученного материала

5 мин

Предлагает работу зарисовать в тетрадь виды разделки кромок Учебник ОИ-3, стр.30

Обсуждение результатов работы.

Корректировка результатов

Оформляют таблицу

Участвуют в обсуждении

Индивидуаль-ная

Иллюстративный

Проверка качества и уровня усвоенного материала

14 мин

Выявляет степень понимания обучающимися изученного материала посредством ТЕСТА:

Отвечают на вопросы письменно,

Фронтальная,

Блиц-опрос

Заключительная часть

Рефлексия учебной деятельности

3 мин

Проверка степени усвоения изученной информации (вопросы устные)

1Оценка учебного занятия

2. Этап рефлексии (что понравилось, что далось труднее)

3.Домашнее задание – выучить конспект, оформить таблицу

Участвуют в подведении итогов занятия, высказывают свое мнение о достижении цели занятия и его успешности, записывают домашнее задание

Фронтальная,

Индивидуаль-ная

Беседа

Лекционный материал

Что такое разделка кромок? Для чего выполняется разделка кромок при сварке? Эти вопросы часто задают многие новички. Многие не понимают, зачем вообще тратить время на разделку кромок. Неужели качество шва будет заметно лучше? Наш ответ: да. Любое металлическое изделие требует предварительной подготовки перед сваркой. Разделка кромок — это подготовительный этап, включающий в себя придание кромкам определенной формы.

Нужно ли выполнять разделку кромок в любом случае? Разделка нужна для деталей, где толщина металла минимум 5 миллиметров и выше. Если толщина детали менее 5 миллиметров, что разделка кромок свариваемых изделий не принесет желаемого результата. Это лишь один из множества нюансов, которые стоит учитывать при разделке.

Разделка под сварку выполняется для общего улучшения качества шва, поскольку металл хорошо проваривается и у сварщика есть прямой доступ к корню сварного соединения. Но есть один главный нюанс, который вы должны учесть, чтобы добиться хорошего качества работ. Это подготовка металла под разделку. Без подготовки вся ваша работа потеряет смысл. И речь идет не о простой очистке поверхности от грязи и масла. Речь идет о полноценной подготовке металла.

Если вы будете варить листовой металл, то первое, что нужно сделать — это пропустить его через вальцы. Вальцы — это два металлическим валика, между которыми пропускается листовой металл. Такой процесс также называется правкой металла. Правку можно выполнять и вручную с помощью молотов, но это не лучший способ добиться ровной поверхности. Ведь в результате вы должны избавиться от искривлений металла.

Дальше нужно металл как следует зачистить. Удалите всю грязь, пятна от масла и краски. Это можно сделать с помощью любого растворителя, мы в своей работе используем уайт спирит. Въевшуюся грязь и признаки коррозии можно удалить с помощью кордщетки, болгарки или абразивного круга. Если деталь сделана из нержавеющей стали, то ее нужно начистить до зеркального блеска.

Далее нужно детали немного прогреть. Делается это с помощью специальных электрических печей или газовых горелок. Если деталь еще только на чертежах, то сделайте на металле разметку и вырежьте детали с помощью роликовых ножниц по металлу. Также можно использовать методы плазменной и газовой резки.

Все, теперь деталь можно подвергать разделке. Только при соблюдении всех этих процедур вы можете добиться качественного результата при разделке кромок. Но это только начало, ведь дальше нужно правильно выполнить скосы кромок, чтобы снизить напряжение у шва и улучшить его качество. Далее мы расскажем о формах скосов и о том, как правильно выполнять разделку.

Существуют разные виды разделки кромок под сварку. Но корректнее называть их видами формы скосов кромок. Каждая форма имеет свои характерные особенности, поэтому форма подбирается индивидуально для каждой детали. Нельзя бездумно выбирать произвольную форму просто потому, что вы научились делать только ее. Обучитесь выполнять скосы всех форм, чтобы расширить свои возможности. Итак, существуют следующие формы скосов кромок.

V-ОБРАЗНАЯ ФОРМА

V-образный скос кромок под сварку — самый популярный тип скоса, поскольку делается проще всего и широко применяется в большом диапазоне толщин. Выполняется с двух или с одной стороны. Рекомендуемый угол скоса должен составлять около 60 градусов, если скосов два с обеих сторон. Если скос выполняется только для одной кромки под сварку, то рекомендуем угол в 50 градусов.

X-ОБРАЗНАЯ ФОРМА

X-образный скос — выполняется с двух сторон, применяется при разделке толстых металлов. Рекомендуемый угол скосов — 60 градусов.

U-ОБРАЗНАЯ ФОРМА

U-образный скос — самый сложно выполнимый для многих новичков за счет непростой формы. Выполняется с двух сторон, подходит для сварки толстых металлов от 20 миллиметров. Зачастую кромки разделывают таким образом, когда нужно выполнить РДС сварку. Это связано с тем, что при такой форме скосов металл меньше наплавляется и электроды расходуются медленнее.

Это основные формы скосов. Бывают и другие (например, К-образный скос), но они применяются в редких случаях.

Теперь поговорим непосредственно о разделке кромок. Существует несколько основных способов разделки. Это газовая резка, механическая резка и ручная резка. Газовая резка применяется редко, поскольку требует использования баллонов с газом, а это не всегда удобно. К тому же, после газовой резки вам в любом случае придется доработать скос механическим или ручным способом. Так что давайте остановимся на них поподробнее.

Рис.2 Прихватки

Механическая разделка кромок самая популярная. Ее можно выполнить в любых условиях и без особо опыта. Выполняется с помощью различных приспособлений. Например, ножниц по металлу с последующей ручной доработкой, расточного станка, фрезеровочного станка или болгарки. Болгарка (она же угловая шлифовальная машинка) — самый недорогой способ механической обработки кромок. Применяется повсеместно.

Что касается ручной разделки кромок, то этот метод используется нечасто. И скорее для доработки уже готовой кромки, которую разделали механическим методом. Для ручной разделки можно использовать напильник или метод рубки металла зубилом.

Обратите внимание, что существует допустимое смещение кромок при сварке. кромки не должны быть идеально симметричными и параллельными друг другу. при разделке разных изделий могут быть свои нюансы. Например, разделка кромок под сварку трубопроводов требует особой точности.

Для создания прочного и качественного сварного шва кромки соединяемых изделий проходят необходимую подготовку и им придается определенная форма (V, X, U, I, K, J, Y – образная). Во избежание прожога подготовку кромок можно выполнять при толщине металла не менее 3 мм.

Порядок подготовки кромок:

Очищение краев металла от ржавчины и загрязнений;

Снятие фасок определенного размера – в зависимости от способа сварки;

Величина зазора – в зависимости от типа сварных соединений.

Параметры подготовки кромок:

Угол разделки кромок – α;

Зазор между кромками –b;

Притупление кромок –c.

В таблице 2 приведены особенности подготовки кромок в зависимости от толщины металла.

Таблица 2

Толщина металла, мм

Разделка кромки

Угол, α

Зазор b,мм

Притупление кромок c, мм

1

3-25

Односторонняя

V-образная

50

—

—

2

12-60

Двухсторонняя

X-образная

60

—

—

3

20-60

Односторонняя, двухсторонняя

U-образная

—

2

1-2

4

>60

I-образная

—

—

—

α - угол разделки кромок (60-90°)

β - угол скоса кромки (30-50°)

b - зазор (1-4 мм) в зависимости от толщины свариваемого металла

При сварке плавящимся электродом зазор b обычно составляет 0-5 мм. Чем больше зазор, тем глубже проплавление металла

с - притупление кромок (1-3 мм) в зависимости от толщины свариваемого металла

Х - образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавляемого металла в 1,6-1,7 раза

Δ - смещение свариваемых кромок одна относительно другой.

Наибольшее допускаемое Δ, мм

До 4

0,5

4-10

1,0

10-100

0,1S

Свыше 100

0,01S+2, но не более 4 мм

L=5(S1 -S)

L1=2,5(S1 -S)

Сварные конструкции характеризуются широким диапазоном применяемых толщин, форм и размеров соединяемых элементов, а также многообразием взаимного расположения свариваемых деталей. В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 "Швы сварных соединений, ручная дуговая сварка" и ГОСТ 14771-76 "Швы сварных соединений, сварка в защитных газах"):

стыковое – "С"

торцевое – "С"

нахлесточное – "Н";

тавровое – "Т";

угловое – "У".

В стыковом (С) сварном соединение поверхности свариваемых элементов располагаются в одной плоскости или на одной поверхности, а сварка выполняется по смежным торцам.

Стыковое соединение обеспечивает наиболее высокие механические свойства сварной конструкции, поэтому широко используется для ответственных конструкций. Однако, оно требует достаточно точной подготовки деталей и сборки.

Торцовое (С) соединение сваривается по торцам соединяемых деталей, боковые поверхности которых примыкают друг к другу.

Такие соединения используют, как правило, при сварке тонких деталей во избежание прожога.

В нахлесточном (Н) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.

Нахлесточные соединения менее чувствительны к погрешностям при сборке, но хуже чем стыковые работают при нагрузках, особенно знакопеременных.

Тавровое (Т) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.

Тавровые соединения обеспечивают высокую жесткость конструкции, но чувствительны к изгибающим нагрузкам.

Угловым (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.

Все сварные соединения могут быть выполнены:

двусторонними (BS)*, когда источник нагрева перемещается с двух сторон соединения. В таком сварном соединении корень стыкового шва находится внутри сечения.

* - обозначения, принятые в международных стандартах.

При сварке плавлением для обеспечения необходимой глубины проплавления выполняют разделку кромок. Форма разделки кромок, а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки. На рисунке ниже приведены примеры некоторых разделок кромок.

ТЕСТ НА ПРЕЗЕНТАЦИИ

Форму подготовки кромок под сварку характеризуют следующими параметрами (рис. 33).

— угол разделки кромок L;

— зазор между стыкуемыми кромками а;

— величина притупления кромок S;

— длина скоса листа (L) при соединении металлов разной толщины;

— смещение кромок относительно друга друга б.

Угол разделки кромок выполняется при толщине металла свыше 3 мм, так как в противном случае может возникнуть непровар по сечению сварного соединения, а также перегрев и пережог металла. Если разделка кромок отсутствует, для обеспечения нормального провара приходится увеличивать величину сварочного тока.

Разделка кромок дает возможность проводить сварку отдельными слоями небольшого селения, что улучшает структуру сварного соединения и ‘уменьшает сварочные напряжения и деформации.

Величина зазора между стыкуемыми кромками зависит от толщины металлов, марки металлов, способа сварки и других факторов. Правильно выбранный зазор обеспечивает качественный провар по сечению сварного соединения.

Длиной скоса листа регулируют плавность перехода от толстой детали к более тонкой, что способствует уменьшению напряжений в сварных конструкциях.

Притупление кромок осуществляется для обеспечения устойчивого ведения процесса сварки, когда выполняется корневой шов. Если притупление отсутствует, это вызывает образование при сварке прижогов.

Смещение кромок ухудшает прочность сварного соединения, а также способствует возникновению непровара и концентраций напряжений.

Шов сварного соединения геометрически характеризуется следующими параметрами:

— шириной шва в;

— высотой шва h;

— величиной катета шва К (для тавровых, угловых и нахлесточных соединений).

Назад

Время на чтение: 2 мин

0

1019

«Разделка» или «обработка» кромок заключается в том, что с торцов заготовки снимают часть металла под углом и создают соответствующую их конфигурацию.

Молодым сварщикам придется хорошо усвоить, что такая работа – необходимый этап в подготовке сварки, а не пустая трата времени.

ГОСТами и другими руководящими документами предусмотрено формирование конкретно обусловленных форм линии соприкосновения деталей.

Четкое выполнение данных требований позволит получить прочное сварное соединение, ибо электрод дойдет до самого корня шва и получится глубокий провар.

Опытные мастера рекомендуют разделывать стыки при толщине листов выше 5 мм. Для более тонких материалов используют бесскосное соединение. Раскроем главные правила обработки кромок.

Необходимым условием получения качественного сварного соединения является тщательная подготовка металла листов, труб, профильного проката под разделку кромок. Предварительно производится входной контроль материалов, в процессе которого определяется необходимый объём подготовительных работ, который обычно включает следующие операции:

Стандартные размеры конструктивных элементов кромок предусматривают стыковую сварку изделий равной толщины, в то время как размеры имеющегося проката могут отличаться. Так допускаемая разность толщин листового проката составляет 1-4 мм для толщин тонкой детали 1-30 мм. При большей разности в толщинах свариваемых изделий на более толстой заготовке выполняется плавный скос для того, чтобы размеры обеих деталей в стыке совпадали. Приведение в соответствие наружных диаметров труб производится, как и для листового проката: снимают обточкой с конца большего диаметра фаску резцом под углом 13-17 градусов к оси трубы.

Финишной операцией подготовки является разметка или наметка и вырезание заготовки по чертежу. При разметке размеры детали переносят с чертежа на металлопрокат, для чего линию будущего реза обозначают кернением. При наметке применяют специальные шаблоны из фанеры или тонколистового металла и чертилки. Вырезку заготовки производят на ножницах или газовыми резаками. Если для изготовления заготовок применяется ручная газовая резка, то неровности на кромках листового проката устраняют на кромкострогальных станках, а торцы труб подвергают токарной обработке.

Очистку свариваемых труб рекомендуется выполнять следующим образом. Следы от масел, красок, лаков и других органических покрытий убирают при помощи бензина, или специального растворителя. От грязи и ржавчины кромки можно очистить стальными щётками или абразивными кругами.

При подготовке стыков труб под сварку необходимо проверить следующие показатели: перпендикулярность торца трубы к её продольной оси. Суммарный угол раскрытия стыка должен составлять 60-70°. Величина притупления 2-2,5мм. Фаски с торцов труб можно снимать механической обработкой, газовой резкой или другими способами, которые позволяют получить нужную форму, размеры и качество поверхности обрабатываемых кромок. Схема разделки кромок указана на рисункесправа:

При сборке стыков труб необходимо совмещать их кромки так, чтобы поверхности стыков обоих труб совпадали, и ось трубопровода не была смещена. Зазор между кромками должен быть в пределах 2-3мм и он должен быть равномерным по всему диаметру.

Сборку и центрирование возможно сделать вручную, но минусы этого процесса состоят в том, что он достаточно трудоёмкий и не способен обеспечить высокую точность. Для сборки труб на производстве пользуются центраторами. Для совмещения стыков магистральных труб большого диаметра используют внутренние центраторы, которые позволяют отцентрировать трубы по внутреннему диаметру.

Наружные центраторы позволяют центрировать трубы по наружному диаметру и их конструкция проще, чем у внутренних центраторов. Но при большой разностенности труб или при большой гибкости труб, с помощью наружного центратора сложнее обеспечить хорошее качество сварки.

После сборки труб диаметром до 300мм, стыки скрепляют прихватками, длиной 50-80мм в 4-х местах. При сварке труб диаметром более 300мм прихватки располагают равномерно по окружности, и рекомендуемое расстояние между прихватками составляет 250-400мм.

Прихватки, являются неотъемлемой частью сварного шва и они должны выполняться теми же сварщиками, которые в дальнейшем, будут проваривать стык трубопровода с использованием таких же электродов.

При сборке внутренними центраторами вместо прихватки лучше выполнять сплошную заварку корня шва. Особенно, если температура окружающей среды низкая. Этот приём позволяет уменьшить внутренние напряжения и снизить риск возникновения закалочных трещин в металле сварного шва и околошовной зоне.

Согласно нормативной документации геометрию подготовленных к сварке кромок, обозначают на чертежах латинскими символами:

Обработка торцов листа или стенок труб нужна для:

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Разделка кромок позволяет сварить металл любой толщины. При разделке с торцов свариваемых деталей удаляют часть металла по специальной геометрической форме:

Для всех вышеперечисленных способов разделки кромок важно обеспечить, наряду с углом скоса, требуемые значения притупления с и зазора между кромками b. Размеры последних зависят от толщины металла свариваемых изделий, способа сварки (ручная дуговая, механизированная в среде углекислого газа и т.д.), режима сварки. При выборе зазора для качественной сварки наиболее важно не столько само значение зазора, как его постоянство по периметру сварного соединения.

Сварочные швы – зоны сварных соединений, которые образованы первоначально расплавленным, а затем кристаллизованным при остывании металлом.

Срок службы всей сварочной конструкции зависит от качества сварочных швов. Качество сварки характеризуется следующими геометрическими параметрами сварного шва:

В таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

| Рис. 7С Форма разделки кромок под сварку Параметры разделки являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку. Форма разделки кромок характеризуются следующими основными конструктивными элементами: угол скоса кромки β; угол разделки кромок α= 2 β; притупление С; зазор b. Скос кромки — прямолинейный наклонный срез кромки, подлежащей сварке. Угол скоса кромки β — острый угол между плоскостью скоса кромки и плоскостью торца. Угол разделки (раскрытия) кромок α — угол между скошенными кромками свариваемых частей. Угол скоса кромок βпри щелевой разделке изменяется в пределах от 0 до 8 градусов. Стандартный угол разделки кромок α в зависимости от способа варки и типа сварного соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию формируемого сварного шва. Притупление кромки С — нескошенная часть торца кромки, подлежащей сварке. Притупление кромок С обычно составляет 2 мм ± 1 мм. Назначение притупления — обеспечить формирование сварного шва без образования прожога (см. Дефекты сварных соединений). Иногда, в связи с конструктивными особенностями сварного соединения, значение притупления может приниматься равным нулю (С=0). В этом случае необходимо предусматривать технологические мероприятия, исключающие появление прожога (сварка на подкладке, сварка на флюсовой подушке, укладка подварочного шва – см. Выполнение швов сварных соединений). Зазор b — кратчайшее расстояние между кромками собранных для сварки деталей. Зазор b обычно равен 1,0 – 3,0 мм. При принятых углах разделки кромок наличие зазора необходимо для обеспечения проплавления всей толщины свариваемых элементов в результате затекание расплавленного металла между их кромками. В отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору). R назначается для обеспечения плавного сопряжения вертикальных и горизонтальных плоскостей разделки. Величина R зависит от геометрических особенностей профиля разделки. Форма разделки кромок определяет количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза. Форма разделки кромок, а также размеры параметров разделки (профиль разделки кромок, угол разделки кромок, величина зазора и притупление) зависит от свариваемого материала, толщины свариваемых элементов, и способа сварки. Параметры разделки кромок являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку. | ||||

| № п/п | Сварные соединения и швы | Особенности расположения | Основное применение | Примечание |

| 1 | Стыковые | Соединяемые детали, элементы находятся в одной плоскости. | Сварка конструкций из листового металла, резервуаров и трубопроводов. | Экономия расходных материалов и времени на сварку, прочность соединения. Тщательная подготовка металла и выбор электродов. |

| 2 | Угловые | Соединяемые детали, элементы расположены под любым углом относительно друг друга. | Сварка емкостей, резервуаров. | Максимальная толщина металла 3 мм. |

| 3 | Нахлесточные | Параллельное расположение деталей. | Сварка конструкций из листового металла до 12 мм. | Большой расход материала без тщательной обработки. |

| 4 | Тавровые (буквой Т) | Торец одного элемента и боковая часть другого находятся под углом | Сварка несущих конструкций. | Тщательная обработка вертикального листа. |

| 5 | Торцовые | Боковые поверхности деталей примыкают друг к другу | Сварка сосудов без давления | Экономия материала и простота исполнения |

Рекомендуем! Как варить полуавтоматом без газа

На выпуклость шва влияют используемые сварочные материалы, режимы и скорость сварки, ширина разделки кромок.

Рекомендуем! Как сварить нержавейку инвертором своими руками

Все протяженные швы обрабатываются обратно-ступенчатым способом, от центра к краям.

Для создания прочного и качественного сварного шва кромки соединяемых изделий проходят необходимую подготовку и им придается определенная форма (V, X, U, I, K, J, Y – образная). Во избежание прожога подготовку кромок можно выполнять при толщине металла не менее 3 мм.

В таблице 2 приведены особенности подготовки кромок в зависимости от толщины металла.

Таблица 2

| №,п/п | Толщина металла, мм | Разделка кромки | Угол, α | Зазор b,мм | Притупление кромок c, мм |

| 1 | 3-25 | Односторонняя V-образная | 50 | — | — |

| 2 | 12-60 | Двухсторонняя X-образная | 60 | — | — |

| 3 | 20-60 | Односторонняя, двухсторонняя U-образная | — | 2 | 1-2 |

| 4 | >60 | I-образная | — | — | — |

svarkagid.ru

Различают два способа разделки металлических кромок:

К механическому способу формирования сварочных металлических кромок относятся: фрезерование, строгание, шлифование, долбление, токарная обработка.

Достоинством механической разделки является высокое качество кромок, в том числе сложной формы и с требуемой шероховатостью для любых металлов. Недостатки: низкая производительность и сложность обработки крупногабаритных деталей.

Термический способ отличается более высокой производительностью и мобильностью при обработке крупных заготовок. Арсенал метода включает кислородную, плазменно-дуговую и воздушно-дуговую резку. Недостатки метода состоят в необходимости финишной зачистки поверхности реза механическим способом, ограниченность применения по типу металла (не применяют, например, при разделке нержавеющих сталей).

По признакам мобильности применяемое оборудование разделяется на:

Наиболее распространенные станки для обработки сварочных кромок:

К передвижному оборудованию относятся кромкофрезерные машины, которые по принципу действия сходны с соответствующими станками, отличаясь от них необходимостью ручного перемещения машины относительно обрабатываемой заготовки. Их преимуществом является возможность обработки длинных деталей.

Переносное оборудование для разделки кромок представлено следующим ручным инструментом:

Скос кромок металлических заготовок может производиться различными способами:

Определяют положение концов трещины, которые фиксируют сверлением отверстий. Производят выборку металла в дефектной детали на глубину трещины. Кромкам выборки в металле в поперечном сечении придают чашеобразную форму разделки. При сквозной трещине в нижней части выборки оставляют слой металла толщиной 2,0-2,5 мм, выполняющего роль подкладки для шва заварки трещины. Этот слой для надёжности проверяют засверливанием сквозными отверстиями диаметром 2-2,5 мм вдоль трещины. Выборку предпочтительнее выполнять вырубкой, резанием или шлифованием. Допускается применение кислородной или воздушно-плазменной строжки с последующей механической обработкой поверхности выборки.

Подготовленные под сварку кромки должны быть зачищены в зависимости от типа сварного соединения на ширину 20-70 мм, после чего они проходят визуальный контроль, в процессе которого проверяется:

Измерительный контроль кромок под сварку проводится для оценки соответствия формы и размеров кромок нормативной документации и включает проверку:

Контроль выполняется с помощью эталонов, шаблонов и мерительного инструмента. Отклонения от конструктивных размеров кромок, предусмотренных стандартами, приводит к дефектам в готовых сварных соединениях. Например, если занижен угол скоса или завышено притупление, это приводит к непровару корня шва, а завышение угла скоса – к перерасходу сварочного материала, перегреву и деформациям. Уменьшение притупления ниже допуска может привести к дефекту сварного соединения — прожогу.

Всем сварщикам и технологам производства хорошо известна проблема скашивания кромок свариваемых деталей. Проблема тем больше, чем больше габариты отдельных элементов (например, в судостроении и мостостроении), или когда элементы изготавливаются из материалов значительной толщины (особенно в горнодобывающей и военной промышленности).

По сей день большинство заводов вырезают детали перпендикулярно материалу, а затем готовят этапы сварки.Процесс заключается в том, что перпендикулярно отрезанный элемент транспортируется на станцию постобработки, где происходит скашивание с помощью фрезерного станка, кислородной или плазменной горелки. Его также часто шлифуют. Таким образом, производственный процесс удлиняется, что, следовательно, увеличивает затраты.

В последнее время набирают популярность 3D-резаки и роботы, которые позволяют резать и снимать фаску с материалов под любым переменным углом. Их использование дает, помимо минимального сокращения производственного процесса в 4 раза, другие ощутимые преимущества:

Рис. 2. Скошенные кромки элемента из углеродистой стали толщиной 16 мм

Благодаря невысокой стоимости и широкому спектру применения наиболее популярными являются резаки на основе плазменной и кислородной технологий.Причина очевидна – для производства сварных конструкций чаще всего используется конструкционная сталь толщиной от 4 до 50 мм. Практические испытания фаски под углом 45° плазменным резаком показали, что она идеально подходит для материала толщиной от 1 до 35 мм. С другой стороны, кислородный резак эффективен даже при толщине до 200 мм.

Конструкция станка для снятия фаски с листового металла представляет собой серьезную проблему для производителей. Особое внимание они должны уделить вопросам позиционирования режущей головки, возможности ее поворота и компенсации отклонения угла резания.

Ключом к получению высококачественных кромок также является поддержание постоянного расстояния между резаком и материалом, особенно при плазменной резке. Как правило, разрезаемый материал не имеет абсолютно гладкой поверхности. Кроме того, он подвержен напряжениям и временному термическому воздействию плазмы при резке.

При плазменной резке эталоном для измерения расстояния от резака до материала является напряжение плазменной дуги. Это напряжение в принципе легко измерить, однако оно зависит от многих параметров.Кроме высоты горелки важны относительный угол наклона горелки, сила тока и состав газовой смеси. Управление таким сложным процессом требует компьютеризированного управления движением и адаптивной регулировки высоты.

Рис. 3: Станок для резки, оснащенный 3D-головкой с плазменным резаком

Фаска часто называется «трехмерным вырезом» или «многоосевым вырезом». Это связано с тем, что машина, выполняющая такую операцию, дополнительно допускает поворот головы вокруг вертикальной оси минимум на +/- 360° и ее плавный наклон до 45°.Единственным таким инструментом, произведенным в Польше, и одним из самых инновационных решений в мире является «3D-головка» компании ECKERT из Легницы. В нем используется система RACT (Real Adjusted Cutting Trace), которая благодаря специальной механической конструкции поддерживает постоянное положение резака при наклоне и вращении.

Дополнительным преимуществом систем для снятия фаски является возможность снятия фаски с трубы непосредственно во время резки. Как и в случае с листовым металлом, этот вариант значительно сокращает время подготовки, улучшает логистику и снижает затраты.Это имеет большое значение в крупных проектах, таких как строительство стадиона или моста, при которых часто используется несколько тысяч труб с кратным количеством их соединений.

Для проектирования таких конструкций используется специализированное программное обеспечение САПР. Он самостоятельно определяет количество необходимого материала, а также метод и количество соединений, сокращая время расчета и сводя к минимуму ошибки расчета.

Хотя отрезные станки с фиксированной режущей головкой до сих пор были в авангарде, можно заметить, что на рынке растет интерес к 3D-отрезным станкам.Они обеспечивают очень ощутимые преимущества, связанные со снижением затрат и сокращением времени изготовления элемента. Большое значение имеют также вопросы безопасности и улучшения гигиены труда в производственном цехе. Решение компании Eckert из Легницы выделяется среди решений этого типа, доступных на рынке. В нем используются инновационные технологии, которые позволяют максимально гибко и эффективно использовать возможности 3D резки.

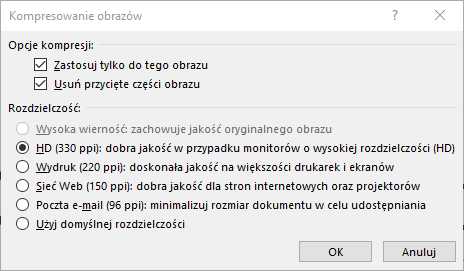

.Используйте кнопку Вставка > Изображение , чтобы добавить изображение в файл Office (например, в документ Word, презентацию PowerPoint или книгу Excel).

Щелкните изображение правой кнопкой мыши.Всплывающее меню с двумя кнопками появляется непосредственно над или под меню. Одна из кнопок — это кнопка Crop.

Кнопка выбора Обрезка .

По краям и углам изображения появляются черные маркеры обрезки.

Обрежьте изображение, выполнив одно из следующих действий:

| Описание | Действие |

|---|---|

| Обрезка с одной стороны | Перетащите ручку боковой отделки в центр |

| Обрезка двух смежных сторон одновременно | Перетащите угловой маркер обрезки в центр |

| Равномерная обрезка двух параллельных сторон одновременно | Нажмите и удерживайте клавишу Ctrl, перетаскивая боковой маркер обрезки внутрь |

Вы также можете увеличить изображение или добавить поля вокруг изображения, перетащив маркеры обрезки от центра, а не в центр.

Необязательно: Чтобы изменить положение области обрезки, измените область обрезки, перетащив края или углы прямоугольника обрезки, или переместите изображение.

Когда вы закончите, нажмите клавишу ESC или щелкните за пределами изображения в документе.

Примечание. Инструменты обрезки недоступны для фигур, но в Office 2010 или более поздней версии можно изменить размер фигуры и использовать инструмент «Редактировать точки », чтобы добиться эффекта кадрирования или настроить фигуру.Дополнительные сведения см. в разделе Редактирование или обрезка фигуры с помощью редактирования точек.

См. Обрезка изображения по форме.

Выберите заголовок ниже, чтобы открыть его и просмотреть подробные инструкции.

Кадрирование до стандартного соотношения сторон

Обрезка изображения до стандартного размера изображения или соотношения сторон позволяет легко поместить его в стандартную рамку изображения. Вы также можете использовать этот инструмент для предварительного просмотра того, как изображение будет соответствовать определенному соотношению сторон, прежде чем его обрезать.

Используйте команду Вставить > Изображение , чтобы добавить изображение в виде файла Office (например, документа Word, презентации PowerPoint или книги Excel).

Нажмите на изображение.

В разделе Инструменты для рисования на вкладке Формат в группе Размер щелкните стрелку рядом с Кадрирование .

90 137

В появившемся меню выберите Соотношение сторон , а затем выберите нужное соотношение.

Появится прямоугольник обрезки, показывающий, как будет выглядеть изображение, обрезанное до выбранного соотношения сторон.

При необходимости отрегулируйте область обрезки с помощью маркеров обрезки, как описано в разделе «Обрезка изображения».

Когда вы закончите, нажмите клавишу ESC или щелкните за пределами изображения в документе.

Обрезка по размеру или заполнению формы

Обрезать изображение без использования Office

Удалить обрезанные части изображения

По умолчанию, когда изображение обрезается, обрезанные области остаются в файле, но скрыты.Однако вы можете уменьшить размер файла, удалив обрезанные области из файла изображения. Это также не позволит другим пользователям просматривать удаленные части.

Важно: Если вы удалили обрезанные области, а затем передумали, вы можете восстановить их с помощью кнопки «Отменить». Удаление можно отменить до тех пор, пока файл не будет сохранен.

Чтобы удалить обрезанные области из файла изображения: