Изобретение относится к пневматической радиальной шине большой грузоподъемности, предназначенной для использования на большегрузных автомобилях, таких как инженерно-строительные машины, и, в частности, в изобретении предлагается технология для обеспечения отменной долговечности и повышенной транспортной эффективности (высокоскоростных качеств) шины.

Для того чтобы добиться сочетаемости долговечности и транспортной эффективности на высоком уровне, традиционная технология, например, предусматривала

(1) многослойную конструкцию протекторной резины, состоящую из резины беговой дорожки протектора и резины слоя сжатия, резины беговой дорожки протектора, имеющей отличную износостойкость, и резины слоя сжатия, являющейся резиной с низким тепловыделением для снижения количества генерируемого протекторной резиной тепла,

(2) пониженное напряжение между слоями брекера и (3) выбор резины, обладающей отменной стойкостью к образованию трещин в слоях брекера.

Однако согласно традиционной технологии, в случае трещины в резине, возникающей на боковой кромке брекера, состоящего из нескольких слоев брекера, трещина вероятнее всего будет прогрессировать в сторону находящейся вне пределов слоев брекера резинового слоя сжатия, выполненного из резины с низким тепловыделением. Вероятность прогрессирования трещины является причиной, препятствующей дальнейшему улучшению долговечности шины, более конкретно долговечности резинового слоя сжатия.

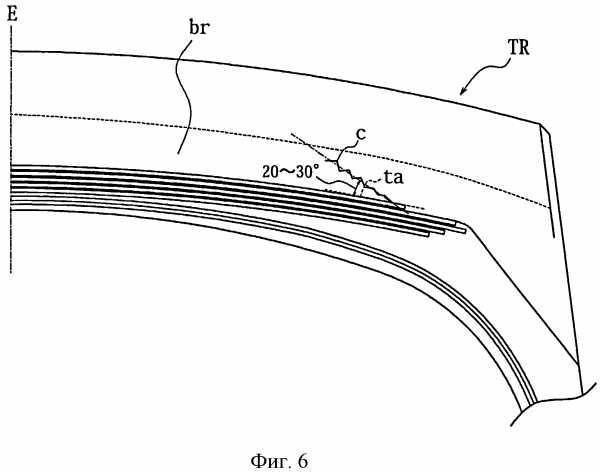

То есть в резине сопротивление разрушению считается несовместимым с низким тепловыделением. Однако в шине радиального типа, включающей в себя несколько слоев стального брекера, например, из-за различия в деформации, возникающей из-за текучести резины во время соприкосновения с почвой и деформации всех слоев брекера, возникает деформация сдвига на боковой кромке наиболее удаленного от центра слоя брекера и/или самого широкого слоя брекера главным образом в окружном направлении поверхности качения шины и в поперечном направлении протектора шины. Соответственно в упомянутой выше радиальной шине, как показано на фиг. 6, иллюстрирующей увеличенный фрагмент сечения коронной зоны шины в поперечном направлении, например, трещина с, образующая угол приблизительно 20-30° с касательной ta к поверхности самого удаленного от центра слоя брекера, прогрессирует от боковой кромки самого удаленного от центра слоя брекера в резине br резинового слоя сжатия с низким тепловыделением в направлении экваториальной плоскости Е. В результате в вышеупомянутой радиальной шине долговечность протекторной резины TR ухудшается на относительно ранней стадии.

Изобретение призвано решить описанную выше проблему, связанную с традиционной технологией. Задача изобретения - предложить пневматическую радиальную шину большой грузоподъемности, обладающую отменной долговечностью и эффективно препятствующую прогрессированию трещины в резиновый слой сжатия с низким тепловыделением, что способствует улучшению долговечности шины на больших скоростях с учетом того, что резина с низким тепловыделением имеет низкий модуль упругости, а стойкая к образованию трещин резина или резина с низкой способностью к упругой деформации (низким модулем эластичности по отскоку) имеет высокий модуль упругости.

Один из аспектов изобретения заключается в создании пневматической радиальной шины большой грузоподъемности, содержащей протекторную резину, имеющую многослойную конструкцию из износоустойчивой резины беговой дорожки протектора и резины сжатия с низким тепловыделением; и четыре или более, например шесть, слоев брекера различной ширины, расположенных радиально внутри протекторной резины, в которой радиально внешняя сторона поперечной боковой кромки по меньшей мере либо самого удаленного от центра слоя брекера, либо самого широкого слоя брекера, либо обоих вышеназванных слоев покрыта армирующим слоем резины, заканчивающимся на радиально внутренней стороне протекторной резины, не доходя до экваториальной плоскости шины, а соотношение армирующей резины, образующей армирующий слой резины и резины слоя сжатия с точки зрения модуля эластичности по отскоку удовлетворяет следующему условию: армирующая резина < резина слоя сжатия.

В предлагаемой пневматической радиальной шине большой грузоподъемности радиально внешняя сторона поперечной боковой кромки по меньшей мере либо радиально наиболее удаленного от центра слоя брекера, либо самого широкого слоя брекера покрыта армирующим слоем резины, выполненным из стойкой к образованию трещин резины, имеющей более высокий модуль упругости, чем резина с низким тепловыделением, т.е. армирующей резиной, имеющей меньший модуль эластичности по отскоку, чем резиновый слой сжатия. Соответственно различные виды деформации сдвига самой боковой кромки слоя брекера, неизбежные при разнице в деформации, возникающей из-за текучести резины во время соприкосновения с почвой, и деформации всех слоев брекера, предпочтительно предотвращаются армирующим слоем резины с высоким модулем упругости, покрывающим боковую кромку слоя брекера. В результате вероятность возникновения трещины в резине боковой кромки слоя брекера сама по себе уменьшается, а за счет эффективного противодействия прогрессированию возникшей трещины в резиновый слой сжатия долговечность брекера существенно улучшается.

Кроме того, в предлагаемой пневматической радиальной шине большой грузоподъемности армирующий слой резины, выполненный из армирующей резины с высоким модулем упругости, заканчивается, не доходя до экваториальной плоскости шины. Соответственно резиновый слой сжатия с низким тепловыделением может полностью выполнять свою оригинальную функцию, при этом позволяя снижать количество генерируемого тепла всей протекторной резиной. В результате даже когда шина вращается с большой скоростью, генерация тепла протекторной резиной эффективно предотвращается, и обеспечиваются высокоскоростные ходовые характеристики и соответственно улучшенная транспортная эффективность.

При этом в упомянутой шине соотношение между модулями эластичности по отскоку определяется следующим условием: армирующая резина < резина слоя сжатия.

Соответственно обеспечивается высокий уровень совместимости противодействия генерации тепла в шине и долговечности брекера.

Ниже изобретение описано со ссылкой на прилагаемые к описанию чертежи, на которых показано следующее:

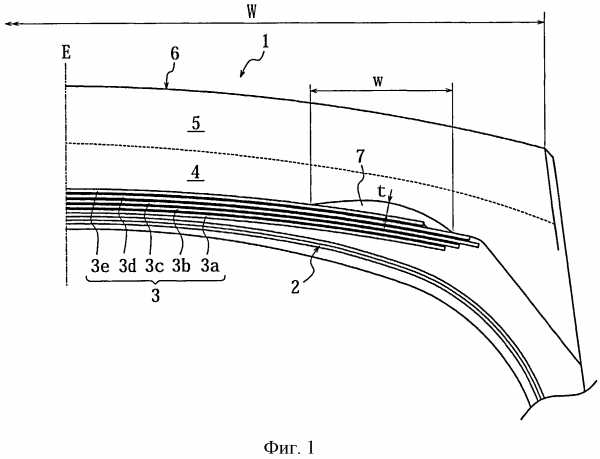

Фиг. 1 - частный увеличенный вид сечения половины коронной зоны предлагаемой шины в поперечном направлении протектора, когда шина смонтирована на колесном диске, накачана до необходимого давления и нагружена максимально допустимой нагрузкой;

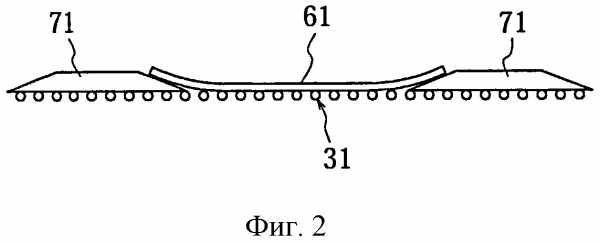

Фиг. 2 - вид сечения протектора в поперечном направлении, показывающий начальное состояние армирующего резинового элемента и тонколистового элемента невулканизированной резины на элементе брекера, состоящем их нескольких слоев материала брекера;

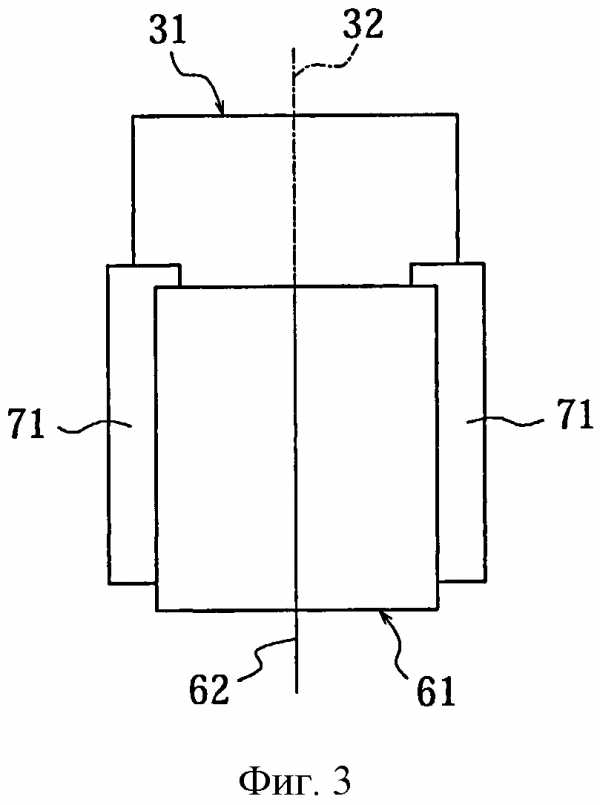

Фиг. 3 - частный вид в плане, иллюстрирующий показанное на фиг. 2 начальное состояние с фрагментированными и частично удаленными элементами;

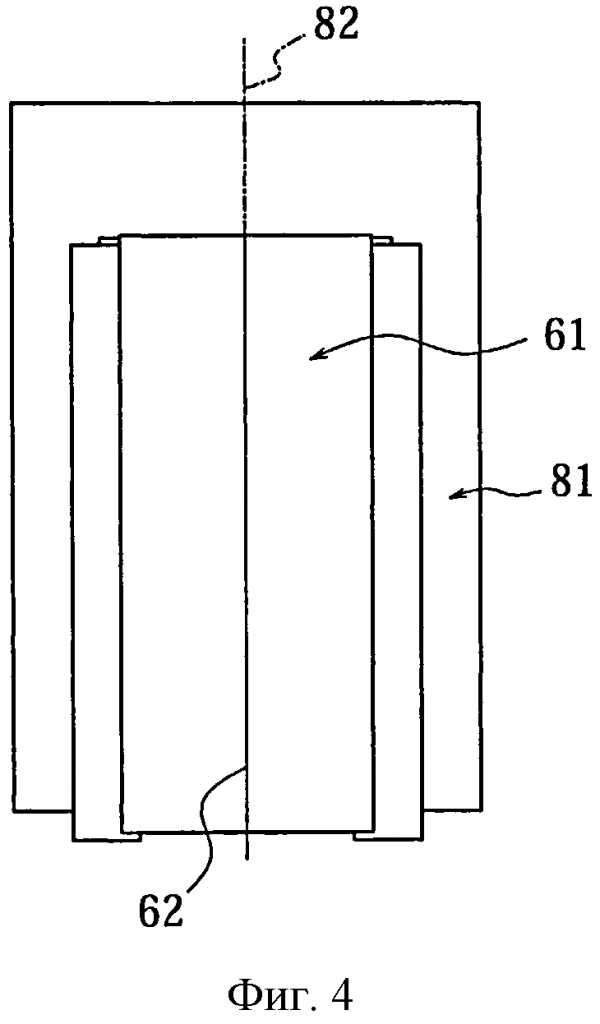

Фиг. 4 - частный вид в плане, иллюстрирующий порядок наложения предварительно устанавливаемых компонентов шины на формовочный барабан;

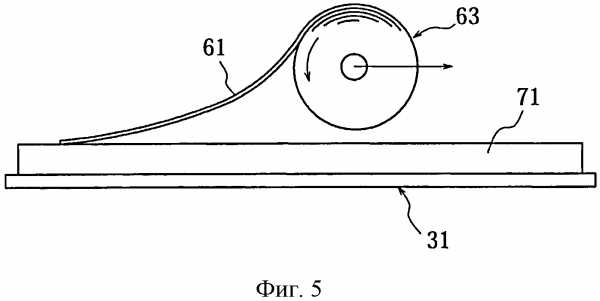

Фиг. 5 - схематичный вид сбоку, иллюстрирующий начальное состояние тонколистового элемента невулканизированной резины; и

Фиг. 6 - вид сечения, аналогичного показанному на фиг. 1, иллюстрирующий прогрессирование трещины в направлении резинового слоя сжатия в шине обычной конструкции.

Ниже следует подробное описание вариантов осуществления изобретения со ссылкой на прилагаемые к описанию чертежи.

В предлагаемой шине, показанной на фиг. 1, ссылочная позиция 1 относится к коронной зоне шины, а ссылочная позиция 2 - к радиальному каркасу, состоящему из одного или нескольких слоев каркаса, продолжающихся тороидально между одним непоказанным на чертеже сердечником борта шины и другим непоказанным на чертеже сердечником борта шины. Ссылочная позиция 3 относится к брекеру, состоящему из четырех или более слоев брекера, причем на приведенном чертеже показаны пять наложенных слоев 3а-3е брекера, расположенных на внешней окружной поверхности коронной зоны шины на радиально внешней стороне радиального каркаса 2.

Проволочный корд одного слоя брекера продолжается в направлении, поперечном направлению корда другого, соседнего слоя. В частности, как видно из радиально самого внутреннего слоя относительно экваториальной плоскости Е, корд первого слоя 3а брекера предпочтительно продолжается в направлении, противоположном направлению корда второго слоя 3b брекера, а корд четвертого слоя 3d брекера предпочтительно продолжается в направлении, противоположном направлению корда пятого слоя 3е брекера.

На следующей далее радиально внешней стороне брекера 3 также располагается протекторная резина 6, имеющая многослойную конструкцию, состоящую из резинового слоя 4 сжатия и резины 5 беговой дорожки протектора, расположенной на радиально внешней стороне резинового слоя 4 сжатия. Расположенная на поверхности резины беговой дорожки 5 протекторная резина 6 снабжена рисунком протектора (например, канавками поперечного направления, продолжающимися в поперечном направлении протектора).

В такой шине по меньшей мере либо радиально самый удаленный от центра слой брекера, а именно слой 3е на чертеже, либо самый широкий слой брекера, а именно слой 3с на чертеже покрыт армирующим слоем 7 резины. На чертеже радиально внешняя сторона поперечной боковой кромки радиально самого внешнего слоя 3е брекера покрыта армирующим слоем 7 резины. Обратите внимание, что армирующий слой 7 резины заканчивается на радиально внутренней стороне протекторной резины 6, не доходя до экваториальной плоскости Ε шины. Соотношение между армирующей резиной, образующей армирующий слой 7 резины, резиной слоя 4 сжатия и резиной беговой дорожки 5 протектора с точки зрения модуля эластичности по отскоку предпочтительно удовлетворяет следующему условию:

армирующая резина ≤ резина беговой дорожки < резина слоя сжатия.

Модуль эластичности по отскоку может быть определен с помощью теста Лупке на эластичность по отскоку согласно JIS К6255-1996.

Предпочтительно, чтобы участок армирующего слоя 7 резины, имеющий максимальную толщину, располагался глубже в поперечном направлении протектора, чем поперечная боковая кромка либо радиально наиболее удаленного от центра слоя 3е брекера, либо самого широкого слоя 3с брекера. При такой конструкции трещина в резине, которая может идти от боковой кромки слоя 3с брекера или слоя 3е брекера в направлении экваториальной плоскости в резиновом слое 4 сжатия, эффективно предотвращается по мере увеличения толщины армирующего слоя 7 резины, имеющего высокий модуль упругости. То есть резиновый слой 4 сжатия эффективно защищен армирующим слоем 7 резины от растрескивания. Для того чтобы исключить концентрацию растягивающего напряжения на армирующем слое резины или т.п., толщина самого армирующего слоя 7 резины предпочтительно увеличивается постепенно от боковой кромки в направлении участка, имеющего максимальную толщину.

Модуль эластичности по отскоку армирующей резины, образующей армирующий слой 7 резины, как это описано выше, предпочтительно задается на уровне 70% или менее и более предпочтительно на уровне 65% или менее. При таком подходе модуль упругости армирующего слоя 7 резины более эффективен с точки зрения предотвращения прогрессирования трещины в резине. То есть, если модуль эластичности по отскоку составляет более 70%, то прогрессирование трещины предотвращается недостаточно.

Между тем ширина w армирующего слоя 7 резины предпочтительно составляет 15-25% ширины W поверхности качения шины. Если шина имеет канавку поперечного направления, продолжающуюся в поперечном направлении протектора на 1/4 ширины поверхности качения от экваториальной линии к внешней стороне в поперечном направлении протектора, то максимальная толщина t армирующего слоя 7 резины предпочтительно составляет 7-15% глубины канавки, продолжающейся в поперечном направлении на 1/4 ширины поверхности качения от экваториальной линии к внешней стороне в поперечном направлении протектора. При такой конструкции армирующий слой 7 резины эффективно препятствует прогрессированию трещины в резиновый слой 4 сжатия и позволяет резиновому слою 4 сжатия, характеризующемуся низким тепловыделением, полностью проявлять свои свойства, тем самым эффективно уменьшая количество тепла, генерируемого протекторной резиной 6. То есть обеспечивается большая долговечность протекторной резины 6.

В этой связи, если ширина w армирующего слоя 7 резины меньше 15% ширины W поверхности качения, то можно не справиться с изменением направления прогрессирования трещины в резиновый слой 4 сжатия. Если ширина w армирующего слоя 7 резины больше 25% ширины W поверхности качения, то возникает риск увеличения количества вырабатываемого тепла из-за недостаточного объема резинового слоя 4 сжатия.

Если толщина армирующего слоя 7 резины меньше 7% глубины канавки поперечного направления, то армирующему слою 7 резины трудно проявлять функцию предотвращения прогрессирования трещины. Если толщина армирующего слоя 7 резины больше 15% глубины канавки поперечного направления, то возникает риск увеличения количества тепла, генерируемого протекторной резиной.

Дополнительно, рассматривая "глубину канавки поперечного направления" на т.н. OR шине, обычно глубину канавки поперечного направления измеряют "в точке на удалении 1/4 ширины поверхности качения от экваториальной линии". Если в данной точке имеется ступенчатый участок, то в качестве "глубины канавки поперечного направления" рассматривается глубина канавки, измеренная вне данной точки. Описание в данном документе следует данному правилу. Во многих случаях имеются своего рода индикаторы "глубины канавки".

В описании и в формуле изобретения термин "ширина поверхности качения" относится к ширине поверхности соприкосновения протектора с почвой. "Ширина поверхности соприкосновения протектора с почвой" означает расстояние по прямой, параллельное оси шины, между крайними точками соприкосновения с почвой (концами соприкосновения с почвой) в направлении оси шины, когда шина установлена на колесном диске, накачана до необходимого давления и установлена вертикально на плоской доске при угле развала колес ноль градусов и нагружена максимально допустимой нагрузкой.

В данном случае термин "колесный диск" относится к любому колесному диску, указанному в описанных ниже стандартах в соответствии с размером шины. Термин "необходимое давление воздуха" относится к давлению воздуха, указанному в нижеприведенных стандартах для максимально допустимой нагрузки. Термин "максимально допустимая нагрузка" относится к максимальной массе, которой может нагружаться шина согласно нижеприведенным стандартам.

Воздух может быть заменен также инертным газом, таким как азот или другой газ.

Термин "стандарты" относится к промышленным стандартам, действующим в регионе, где производятся и используются шины. Примерами таких стандартов являются YEAR BOOK of THE TIRE and RIM ASSOCIATION INC. (Ежегодник Ассоциации шин и колесных дисков) в США, STANDARDS MANUAL of THE European Tyre and Rim Technical Organization (Инструкция по применению стандартов Европейской технической организации производителей шин и колесных дисков) в Европе, JATMA YEAR BOOK of The Japan Automobile Tire Manufacturers Association (Ежегодник Японской автомобильной ассоциации производителей шин) в Японии.

Готовая шина вышеупомянутой конструкции может быть изготовлена, например, путем предварительной установки невулканизированных конструктивных элементов, как это показано на фиг. 2, и наслоения других необходимых компонентов шины на предварительно собранную конструкцию, надетую на окружную поверхность формовочного барабана.

Предварительная установка компонентов шины выполняется нижеследующим образом.

На фиг.2 показан вид сечения в поперечном направлении предустановленного состояния невулканизированых конструктивных элементов, например, на каждом из участков, покрывающих поперечные боковые кромки материала брекера, которые находятся на внешней поверхности плоского элемента 31 брекера, состоящего из пяти слоев материала брекера, наложенных друг на друга и которые образуют радиально самый удаленный от центра слой 3е брекера, лентообразный материал 71 армирующего слоя резины располагается таким образом, что соответствующие материалы 71 армирующего слоя резины приклеиваются линейно и параллельно друг другу с интервалом между ними. Соответственно, например, плоский тонколистовой невулканизированный элемент 61, который может быть выполнен из брекерной резины, материала протекторной резины или т.п., наслаивается путем приклеивания на всю открытую часть верхней поверхности элемента 31 брекера, перекрывая лентообразные материалы 71 армирующего слоя резины.

Как показано на частном виде в плане на фиг. 2, такая предустановленная конструкция может быть надлежащим образом сконфигурирована путем приклеивания тонколистового элемента 61 невулканизированной резины на элемент 31 брекера, в то же время, формируя в требуемом месте маркировочную линию 32, т.е. посредине элемента 31 брекера, чтобы она продолжалась линейно в направлении, в котором продолжается элемент 31 брекера соосно с линейной маркировочной линией 62, сформированной в требуемом месте невулканизированного тонколистового элемента 61 аналогичным образом.

Далее, как показано на частном виде в плане на фиг. 4, например, при выравнивании маркировочной линии 62, формируемой на тонколистовом элементе 61 невулканизированной резины, с линией 82 визирования, сформированной на окружной поверхности формовочного барабана 81, который может быть барабаном, формирующим ленту брекера или т.п. Соответственно предустановленная конструкция всегда прикрепляется и размещается на барабане 81 надлежащим образом, и в результате прочие необходимые компоненты шины могут наслаиваться на предустановленную конструкцию с высокой точностью.

В этом отношении позиции, где формируются маркировочные линии 32 и 62 и линия 82 визирования, не ограничиваются средним по ширине положением и направлением оси среднего положения формовочного барабана 81 или т.п. и может выбираться в зависимости от необходимости при условии, что позиции не зависят от прогнозируемого изменение различных размеров ширины, положения боковой кромки и т.п.

Требуемое наслоение наклеиванием тонколистового элемента 61 невулканизированной резины на открытую часть верхней поверхности элемента 31 брекера, как это показано на фиг. 3, осуществляется, например, следующим образом.

Как показано на фиг. 5, в то время как рулон 63 намотанного тонколистового элемента 61 невулканизированной резины горизонтально смещается в направлении, в котором должен наклеиваться тонколистовой элемент 61 невулканизированной резины, осуществляется подача тонколистового элемента 61 невулканизированной резины. Альтернативно при остановке наматывающего рулона 63, в то время как элемент 31 брекера и ленточный материал 71 армирующего слоя резины горизонтально смещаются в направлении, в котором тонколистовой элемент 61 невулканизированной резины уже приклеен, тонколистовой элемент 61 невулканизированной резины сматывается с рулона 63. В таком случае выравнивание маркировочных линий 32 и 62 может быть достигнуто достаточно точно путем по меньшей мере либо горизонтального смещения намоточного рулона 63 в направлении центральной оси, либо горизонтального смещения по ширине соединительной основы в составе элемента 31 брекера и ленточного материала 71 армирующего слоя резины.

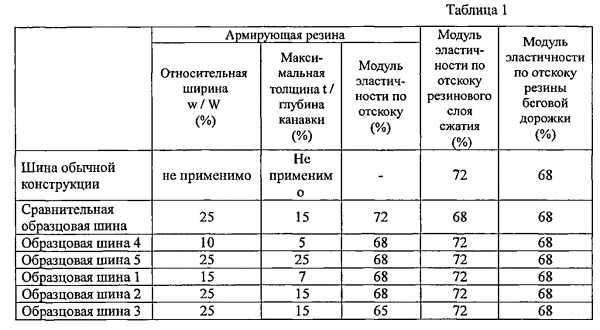

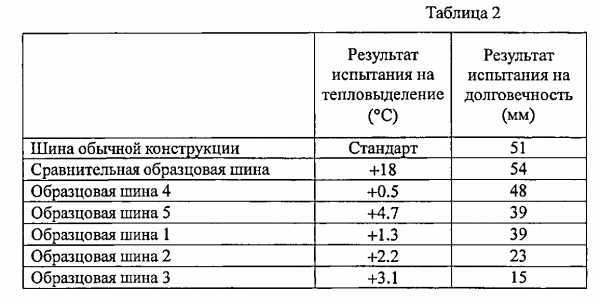

Примеры шин

Были изготовлены шина обычной конструкции, имеющая размер 53/80R63 и не снабженная армирующим слоем резины, образцовая шина и сравнительная образцовая шина, снабженные армирующим слоем резины, ширина, максимальная толщина и модуль эластичности по отскоку которого приняты в качестве параметров шин. Спецификации образцовой шины и сравнительной образцовой шины показаны в табл. 1. Для каждой из шин с использованием барабана были проведены испытания протекторной резины на тепловыделение и на долговечность наиболее удаленного от центра слоя брекера путем измерения длины трещины, идущей от боковой кромки самого удаленного от центра слоя брекера.

В представленных примерах испытание протекторной резины на тепловыделение с использованием барабана проводилось следующим образом. Каждая испытываемая шина была накачана до внутреннего давления 600 кПа, нагружена 825 кН и подвергнута вращению со скоростью 8 км/ч с помощью барабана диаметром 5 м, и по истечении 24 ч была измерена температура брекера в месте расположения слоя армирующей резины или в месте, которое соответствовало бы месту расположения такого слоя. Параметр тепловыделения оценивался, используя измеренную температуру шины обычной конструкции в качестве стандарта и определяя величину увеличения/уменьшения температуры относительно стандартной температуры.

Испытание долговечности самого удаленного от центра слоя брекера проводилось таким образом, что внутреннее давление и нагрузка были такими же, что и при первом испытании, и каждая шина при угле развала колес 3,0° была подвергнута вращению со скоростью 8 км/ч под нагрузкой в течение 480 ч с помощью барабана диаметром 5 м. Затем оценивалась долговечность шины путем измерения длины трещины, инициированной на боковой кромке самого удаленного от центра слоя брекера.

Результаты испытания сведены в табл. 2.

Как показано в табл. 2, любая из образцовых шин явно демонстрирует снижение увеличения температуры из-за тепловыделения до достаточно низкого уровня и существенно уменьшает прогрессирование трещины по сравнению с шиной обычной конструкции.

Перечень ссылочных позиций

1 - коронная зона шины

2 - радиальный каркас

3 - брекер 3а-3е слои брекера

4 - резиновый слой сжатия

5 - резина беговой дорожки протектора

6 - протекторная резина

7 - армирующий слой резины 31 элемент брекера

32, 62 - маркировочная линия

61 - тонколистовой элемент невулканизированной резины

63 - намоточный рулон

71 - материал армирующего слоя резины

81 - формовочный барабан

82 - линия визирования

Ε - экваториальная плоскость шины

w - ширина армирующего слоя резины

W - ширина поверхности качения

t - максимальная толщина армирующего слоя резины

ГОСТ 9.029-74

(СТ СЭВ 1217-78)

Группа Т99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система защиты от коррозии и старения

РЕЗИНЫ

Методы испытаний на стойкость к старению при статической деформации сжатия

Unified system of corrosion and ageing protection. Vulcanized rubbers.

Method of testing of resistance to ageing under static deformation of compression

Дата введения 1976-01-01

метод А - 1977-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 1 июля 1974 г. N 1593

ВЗАМЕН ГОСТ 11099-64 в части метода определения относительной остаточной деформации

ПЕРЕИЗДАНИЕ с Изменением N 1, утвержденным в феврале 1981 г. (ИУС 5-1981 г.).

Настоящий стандарт распространяется на резины с твердостью от 30 до 95 единиц по Шору А и устанавливает методы испытаний на стойкость к термическому старению при статической деформации сжатия.

Сущность методов заключается в том, что образцы подвергают статической деформации сжатия и по величине относительной остаточной деформации определяют способность резин сохранять эластические свойства после старения образцов в сжатом состоянии при заданных условиях.

Стандарт не распространяется на губчатые резины.

Стандарт соответствует СТ СЭВ 1217-78 в части метода А (см. справочное приложение 2).

(Измененная редакция, Изм. N 1).

1. МЕТОД А

1.1. Отбор образцов.

1.1.1. Образцы для испытаний изготавливают о соответствии с ГОСТ 269-66 и дополнительными требованиями, изложенными ниже.

1.1.2. Образцы в виде цилиндров вулканизуют в пресс-форме или вырезают из пластин соответствующей толщины с помощью вращающегося ножа, смачиваемого мыльным раствором.

Условия вулканизации образцов указывают в стандартах или технических условиях на резины или резиновые изделия.

Допускается проводить испытания на образцах, изготовленных из изделий, при этом способ изготовления и метод отбора образцов устанавливают в стандартах или технических условиях на резиновые изделия.

1.1.3. Размеры образцов должны соответствовать указанным в табл.1.

Таблица 1

|

Тип образца |

Диаметр образца, мм |

Высота образца, мм |

|

I |

29,0±0,5 |

12,5±0,5 |

|

II |

13,0±0,5 |

6,3±0,3 |

Примечания:

1. Образцы типа II применяют в случае недостатка материала.

2. При невозможности изготовления монолитных образцов указанных размеров допускается изготовлять образцы из отдельных слоев, наложенных друг на друга, без применения склеивания слоев. Толщина отдельного слоя должна быть не менее 2 мм. Не допускается наличие зазоров между слоями.

1.1.4. Продолжительность выдержки образцов после вулканизации до испытаний должна соответствовать требованиям ГОСТ 269-66.

1.1.5. Образцы перед испытанием выдерживают не менее 3 ч при (23±2) °С.

1.1.2-1.1.5 (Измененная редакция, Изм. N 1).

1.1.6. Количество образцов для испытаний не должно быть менее трех.

1.2. Аппаратура и реактивы

1.2.1. Струбцина, схема которой приведена на чертеже, состоящая из двух стальных параллельных пластин, соединенных болтами.

1 - образцы, 2 - ограничители

Шероховатость поверхностей струбцины, контактирующих с образцами, должна быть от 0,32 до 0,63 мкм в соответствии с ГОСТ 2789-73. В случае изготовления струбцины из ржавеющей стали поверхности струбцины должны быть хромированы.

Толщина пластин должна быть не менее 10 мм.

Струбцины должны обеспечивать величину деформации сжатия 25%, что достигается ограничителями, изготовленными из того же материала, что и струбцины. Высота ограничителей должна соответствовать следующим значениям:

9,38±0,01 мм - для образцов типа I;

4,72±0,01 мм - для образцов типа II.

1.2.2. Термостат камерный в соответствии с требованиями ГОСТ 9.024-74.

1.2.3. Толщиномер с ценой деления 0,01 мм и измерительным усилием (850±20) мН, имеющий сферические контактные поверхности радиусом (12,5±0,1) мм на стержнях диаметром (10,0±0,01) мм.

Допускается применять толщиномеры с плоскими контактными поверхностями диаметром 10 мм, наибольшим измерительным усилием 19,6 Н, колебанием измерительного усилия 7,8 Н и ценой деления 0,01 мм.

1.2.1-1.2.3. (Измененная редакция, Изм. N 1).

1.2.4. (Исключен, Изм. N 1).

1.3. Проведение испытаний

1.3.1. Измеряют толщиномером высоту центральной части образца с точностью до 0,01 мм при температуре (23±2) °С. Образцы не должны отличаться между собой по высоте более чем на 0,2 мм.

1.3.2. Поверхности струбцины, контактирующие с образцами, очищают от загрязнений.

1.3.1-1.3.2. (Измененная редакция, Изм. N 1).

1.3.3. Помещают образцы и ограничители между пластинами струбцин и подвергают образцы деформации сжатия, затягивая болты до соприкосновения с ограничителями. При этом образцы не должны соприкасаться друг с другом и с ограничителями.

1.3.4. Старение образцов проводят при (23±2) °С или при температурах, указанных в табл.2, в зависимости от типа полимера, на основе которого изготовлен образец.

Таблица 2

|

Тип полимера |

Температура старения, °С |

|

1. Натуральный (НК), стереорегулярные изопреновые (СКИ-3) и уретановые каучуки и наириты |

55, 70, 85, 100 |

|

2. Натрий-бутадиеновые (СКБ), бутадиен-стирольные (СКС), бутадиен-метилстирольные (СКМС), стереорегулярные цис-бутадиеновые (СКД), бутадиен-нитрильные (СКН) каучуки, бутилкаучуки |

100, 125 |

|

3. Сополимеры этилена с пропиленом (СКЭП), сополимеры этилена с пропиленом и диеном (СКЭПТ), хлорсульфированный полиэтилен (ХСПЭ), акрилатные каучуки |

125, 150, 175 |

|

4. Силоксановые и фторсодержащие каучуки |

150, 200, 225, 250, 300 |

Примечания:

1. При испытании резин на основе смеси полимеров температуру старения устанавливают по полимеру, содержащемуся в большем количестве; при равном содержании полимеров в резине старение проводят при температуре, предусмотренной для менее термостойкого полимера.

2. Допускается до 1 июля 1982 г. проводить старение при температуре 90 °С - резин на основе полимеров, указанных в пп.1 и 2, и при температуре 120 °С - резин на основе полимеров, указанных в пп.2 и 3.

Продолжительность старения должна быть равна (72) ч, если старение проводят при (23±2) °С и (24), или времени, кратному 24, но не более 10 сут, если старение проводят при повышенных температурах.

Температуру и продолжительность старения для конкретной марки резины устанавливают в соответствии со стандартами или техническими условиями на резины и резиновые изделия.

1.3.5. Если старение проводят при повышенных температурах, то струбцину с образцами, подготовленную по п.1.3.3, не позднее чем через 30 мин после сжатия помещают в термостат, нагретый до заданной температуры.

Отсчет продолжительности старения начинают с момента сжатия образцов, если старение проводят при (23±2) °С, или с момента помещения струбцины с деформированными образцами в термостат, нагретый до заданной температуры, если старение проводят при повышенных температурах.

1.3.6. Образцы после старения при (23±2) °С извлекают из струбцины, оставляют в свободном состоянии на "отдых" в течение (30±3) мин, после чего замеряют высоту образцов, как указано в п.1.3.1.

1.3.7. Струбцины с образцами после старения при повышенных температурах вынимают из термостата, сразу же извлекают из них образцы, помещают их на теплоизолирующую деревянную или асбестовую плиту и оставляют в свободном состоянии "на отдых" при температуре (23±2) °С в течение 30±3 мин, после чего замеряют высоту образцов, как указано в п.1.3.1.

1.3.4-1.3.7. (Измененная редакция, Изм. N 1).

1.4. Обработка результатов

1.4.1. Относительную остаточную деформацию сжатия () в процентах с точностью до 0,01 вычисляют по формуле

,

где - высота образца до испытаний, мм;

- высота образца после "отдыха", мм;

- высота ограничителя, мм.

1.4.2. За результат испытаний принимают среднее арифметическое значение относительной остаточной деформации всех испытанных образцов, вычисляемое с точностью до 0,1. Допускаемое предельное отклонение от среднего значения ±5%.

Если абсолютное значение отклонения от среднего превышает указанные пределы, испытания повторяют на удвоенном количестве образцов.

1.4.1-1.4.2. (Измененная редакция, Изм. N 1).

1.4.3. Результат испытаний не учитывают при выявлении дефектов в виде пузырьков воздуха в образцах, разрезанных после выдержки в заданных условиях на две половины.

1.4.4. Сопоставимыми считают результаты испытания, полученные при одинаковых размерах, способах и условиях изготовления образцов, температуре и продолжительности старения.

(Измененная редакция, Изм. N 1).

1.4.5. (Исключен, Изм. N 1).

1.4.6. Результат испытаний записывают в протокол по форме, приведенной в приложении.

2. МЕТОД Б

2.1. Отбор образцов

2.1.1. Образцы для испытаний должны соответствовать требованиям пп.1.1.1-1.1.6, за исключением размеров.

2.1.2. Образцы должны иметь диаметр (10±0,5) мм; высоту (10±0,2) мм.

2.2. Аппаратура

2.2.1. Аппаратура для испытаний - по пп.1.2.1, 1.2.2. Толщина пластин должна быть не менее 5 мм, высота ограничителей должна обеспечивать деформацию сжатия от 20 до 40%.

2.2.2. Толщиномер по ГОСТ 11358-89 с ценой деления 0,01 мм.

(Измененная редакция, Изм. N 1).

2.3. Проведение испытаний

2.3.1. Испытания проводят по пп.1.3.1 и 1.3.5.

2.3.2. Температура старения должна соответствовать указанной в табл.2. Продолжительность старения - по п.1.3.4. Допускаются другие температуры и продолжительности старения образцов.

Режим старения (температура, продолжительность и величина деформации сжатия) устанавливается для конкретной резины в соответствии со стандартами или техническими условиями на резины и резиновые изделия.

2.3.3. После окончания старения вынимают струбцину из термостата, охлаждают ее на теплоизолирующей плите при (23±2) °С не более 2 ч. Затем вынимают образцы из струбцины и оставляют их в свободном состоянии на "отдых".

Время "отдыха" устанавливают:

(30±3) мин - для образцов на основе полимеров, указанных в пп.1 и 2 табл.2, и силаксановых каучуков;

(24±1) ч - для образцов на основе полимеров, указанных в пп.3 и 4 табл.2, за исключением силоксановых каучуков.

Время "отдыха" для резин на основе смеси полимеров устанавливают по полимеру, содержащемуся в большом количестве; при равном содержании полимеров в резине время "отдыха" устанавливают по наиболее термостойкому полимеру.

(Измененная редакция, Изм. N 1).

2.3.4. После "отдыха" замеряют высоту образцов, как указано в п.1.3.1.

2.4. Обработка результатов

2.4.1. Результаты обрабатывают по п.1.4.

2.4.2. Сопоставимыми считают результаты испытаний, полученные при одинаковых размерах, способе и условиях изготовления образцов, деформации сжатия, температуре и продолжительности старения.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен содержать следующие данные:

дату, способ и условия вулканизации образцов;

дату начала испытаний;

условное обозначение резины;

метод испытаний;

тип образца и способ его изготовления;

температуру старения, °С;

продолжительность старения, ч;

величину деформации сжатия, %;

высоту образца до испытания, мм;

высоту образца после "отдыха", мм;

величину относительной остаточной деформации, %;

обозначение настоящего стандарта.

ПРИЛОЖЕНИЕ 2

Справочное

Информационные данные о соответствии ГОСТ 9.029-74 и СТ СЭВ 1217-78

|

Требование |

ГОСТ 9.029-74 |

СТ СЭВ 1217-78 |

|

1. Предельная допускаемая погрешность температуры испытаний |

±1 °С до 100 °С |

±1 °С до 125 °С |

|

1. Термин |

Относительная остаточная деформация сжатия |

Остаточная деформация сжатия |

(Введено дополнительно, Изм.N 1)

Текст документа сверен по:

официальное издание

Защита от коррозии. Часть 7.

Защита от старения. Том 1.: Сб. ГОСТов. -

М.: Издательство стандартов, 1994

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЕДИНАЯ СИСТЕМА ЗАЩИТЫ ОТ КОРРОЗИИ И СТАРЕНИЯ

РЕЗИНЫ

МЕТОДЫ ИСПЫТАНИЙ НА СТОЙКОСТЬ К СТАРЕНИЮ

ПРИ СТАТИЧЕСКОЙ ДЕФОРМАЦИИ СЖАТИЯ

ГОСТ 9.029-74

( СТ СЭВ 1217 - 78)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Единая система защиты от коррозии и старения РЕЗИНЫ Методы испытаний на стойкость к старению при статической деформации сжатия Unified system of corrosion and ageing protection. Vulcanized rubbers. Method of testing of resistance to ageing under static deformation of compression |

ГОСТ ( СТ СЭВ 1217 - 78) Взамен ГОСТ 11099-64 в части метода определения относительной остаточной деформации |

Постановлением Государственного комитета стандартов Совета Министров СССР от 1 июля 1974 г . № 1593 срок введения установлен

с 01.01.1976 г .

Проверен в 1980 г . Срок действия продлен

до 01.07.1986 г .

метод А - с 01.01.1977 г .

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на резины с твердостью от 30 до 95 единиц по Шору А. и устанавливает методы испытаний на стойкость к термическому старению при статической деформации сжатия.

Сущность методов заключается в том, что образцы подвергают статической деформации сжатия и по величине относительной остаточной деформации определяют способность резин сохранять эластические свойства после старения образцов в сжатом состоянии при заданных условиях.

Стандарт не распространяется на губчатые резины.

Стандарт соответствует СТ СЭВ 1217-78 в части метода А (см. справочное приложение 2).

(Измененная редакция, Изм. № 1).

1.1. Отбор образцов .

1.1.1. Образцы для испытаний изготавливают в соответствии с ГОСТ 269-66 и дополнительными требованиями, изложенными ниже.

1.1.2. Образцы в виде цилиндров вулканизуют в пресс-форме или вырезают из пластин соответствующей толщины с помощью вращающегося ножа, смачиваемого мыльным раствором.

Условия вулканизации образцов указывают в стандартах или технических условиях на резины или резиновые изделия.

Допускается проводить испытания на образцах, изготовленных из изделий, при этом способ изготовления и метод отбора образцов устанавливают в стандартах или технических условиях на резиновые изделия.

1.1.3. Размеры образцов должны соответствовать указанным в табл. 1.

|

Тип образца |

Диаметр образца, мм |

Высота образца, мм |

|

I |

29,0 ± 0,5 |

12,5 ± 0,5 |

|

II |

13,0 ± 0,5 |

6,3 ± 0,3 |

Примечания:

1. Образцы типа II применяют в случае недостатка материала.

2. При невозможности изготовления монолитных образцов указанных размеров допускается изготовлять образцы из отдельных слоев, наложенных друг на друга, без применения склеивания слоев. Толщина отдельного слоя должна быть не менее 2 мм. Не допускается наличие зазоров между слоями.

1.1.4. Продолжительность выдержки образцов после вулканизации до испытаний должна соответствовать требованиям ГОСТ 269-66.

1.1.5. Образцы перед испытанием выдерживают не менее 3 ч при 23 ± 2 °С.

1.1.2 - 1.1.5. (Измененная редакция, Изм. № 1).

1.1.6. Количество образцов для испытаний не должно быть менее трех.

1.2. Аппаратура и реактивы

1.2.1. Струбцина, схема которой приведена на чертеже, состоящая из двух стальных параллельных пластин, соединенных болтами.

1 - образцы, 2 - ограничители

Шероховатость поверхностей струбцины, контактирующих с образцами, должна быть от 0,32 до 0,63 мкм в соответствии с ГОСТ 2789-73. В случае изготовления струбцины из ржавеющей стали поверхности струбцины должны быть хромированы.

Толщина пластин должна быть не менее 10 мм. Струбцины должны обеспечивать величину деформации сжатия 25 %, что достигается ограничителями, изготовленными из того же материала, что и струбцины. Высота ограничителей должна соответствовать следующим значениям:

9,38 ± 0,01 мм - для образцов типа I ;

4,72 ± 0,01 мм - для образцов типа II .

1.2.2. Термостат камерный в соответствии с требованиями ГОСТ 9.024-74 .

1.2.3. Толщиномер с ценой деления 0,01 мм и измерительным усилием (850 ± 20) мН, имеющий сферические контактные поверхности радиусом (12,5 ± 0,1) мм на стержнях диаметром (10,0 ± 0,01) мм.

Допускается применять толщиномеры с плоскими контактными поверхностями диаметром 10 мм, наибольшим измерительным усилием 19,6 Н, колебанием измерительного усилия 7,8 Н и ценой деления 0,01 мм.

1.2.1 - 1.2.3. (Измененная редакция, Изм. № 1).

1.2.4. (Исключен, Изм. № 1).

1.3. Проведение испытаний

1.3.1. Измеряют толщиномером высоту центральной части образца с точностью до 0,01 мм при температуре (23 ± 2) °С. Образцы не должны отличаться между собой по высоте более чем на 0,2 мм.

1.3.2. Поверхности струбцины, контактирующие с образцами, очищают от загрязнений.

1.3.1 - 1.3.2. (Измененная редакция, Изм. № 1).

1.3.3. Помещают образцы и ограничители между пластинами струбцин и подвергают образцы деформации сжатия, затягивая болты до соприкосновения с ограничителями. При этом образцы не должны соприкасаться друг с другом и с ограничителями.

1.3.4. Старение образцов проводят при 23 ± 2 °С или при температурах, указанных в табл. 2, в зависимости от типа полимера, на основе которого изготовлен образец.

|

Тип полимера |

Температура старения, °С |

|

1. Натуральный (НК), стереорегулярные изопреновые (СКИ-3) и уретановые каучуки и наириты |

56, 70, 85, 100 |

|

2. Натрий-бутадиеновые (СКВ), бутадиен-стирольные (СКС), бутадиен-метилстирольные (СКМС), стереорегулярные цис-бутадиеновые (СКД), бутадиен-нитрильные (СКН) каучуки, бутилкаучуки |

100, 125 |

|

3. Сополимеры этилена с пропиленом (СКЭП), сополимеры этилена с пропиленом и диеном (СКЭПТ), хлорсульфированный полиэтилен (ХСПЭ), акрилатные каучуки |

125, 150, 175 |

|

4. Силоксановые и фторсодержащие каучуки |

150, 200, 225, 250, 300 |

Примечания:

1. При испытании резин на основе смеси полимеров температуру старения устанавливают по полимеру, содержащемуся в большем количестве; при равном содержании полимеров в резине старение проводят при температуре, предусмотренной для менее термостойкого полимера.

2. Допускается до 1 июля 1982 г. проводить старение при температуре 90 °С - резин на основе полимеров, указанных в пп. 1 и 2, и при температуре 120 ° С - резин на основе полимеров, указанных в пп. 2 и 3.

Продолжительность старения должна быть равна ч, если старение проводят при 23 ± 2 °С и ч или времени, кратному 24, но не более 10 сут., если старение проводят при повышенных температурах.

Температуру и продолжительность старения для конкретной марки резины устанавливают в соответствии со стандартами или техническими условиями на резины и резиновые изделия.

1.3.5. Если старение проводят при повышенных температурах, то струбцину с образцами, подготовленную по п. 1.3.3 , не позднее чем через 30 мин после сжатия помещают в термостат, нагретый до заданной температуры.

Отсчет продолжительности старения начинают с момента сжатия образцов, если старение проводят при 23 ± 2 °С, или с момента помещения струбцины с деформированными образцами в термостат, нагретый до заданной температуры, если старение проводят при повышенных температурах.

1.3.6. Образцы после старения при 23 ± 2 °С извлекают из струбцины, оставляют в свободном состоянии на «отдых» в течение 30 ± 3 мин, после чего замеряют высоту образцов, как указано в п. 1.3.1.

1.3.7. Струбцины с образцами после старения при повышенных температурах вынимают из термостата, сразу же извлекают из них образцы, помещают их на теплоизолирующую деревянную или асбестовую плиту и оставляют в свободном состоянии «на отдых» при температуре (23 ± 2) °С в течение 30 ± 3 мин, после чего замеряют высоту образцов, как указано в. п. 1.3.1.

1.3.4 - 1.3.7. (Измененная редакция, Изм. № 1).

1.4. Обработка результатов

1.4.1. Относительную остаточную деформацию сжатия (С) в процентах с точностью до 0,01 вычисляют по формуле

,

где h0 - высота образца до испытаний, мм;

h - высота образца после «отдыха», мм;

h s - высота ограничителя, мм.

1.4.2. За результат испытаний принимают среднее арифметическое значение относительной остаточной деформации всех испытанных образцов, вычисляемое с точностью до 0,1. Допускаемое предельное отклонение от среднего значения ±5 %.

Если абсолютное значение отклонения от среднего превышает указанные пределы, испытания повторяют на удвоенном количестве образцов.

1.4.1 - 1.4.2. (Измененная редакция, Изм. № 1).

1.4.3. Результат испытаний не учитывают при выявлении дефектов в виде пузырьков воздуха в образцах, разрезанных, после выдержки в заданных условиях на две половины.

1.4.4. Сопоставимыми считают результаты испытания, полученные при одинаковых размерах, способах и условиях изготовления образцов, температуре и продолжительности старения.

(Измененная редакция, Изм. № 1).

1.4.5. (Исключен, Изм. № 1).

1.4.6. Результат испытаний записывают в протокол по форме, приведенной в приложении.

2.1. Отбор образцов

2.1.1. Образцы для испытаний должны соответствовать требованиям пп. 1.1.1 - 1.1.6, за исключением размеров.

2.1.2. Образцы должны иметь диаметр 10 ± 0,5 мм; высоту 10 ± 0,2 мм.

2.2. Аппаратура.

2.2.1. Аппаратура для испытаний - по пп. 1.2.1, 1.2.2. Толщина пластин должна быть не менее 5 мм, высота ограничителей должна обеспечивать деформацию сжатия от 20 до 40 %.

2.2.2. Толщиномер - по ГОСТ 11358-74 с ценой деления 0,01 мм.

(Измененная редакция, Изм. № 1).

2.3. Проведение испытаний

2.3.1. Испытания проводят по пп. 1.3.1 и 1.3.5.

2.3.2. Температура старения должна соответствовать указанной в табл. 2. Продолжительность старения - по п. 1.3.4. Допускаются другие температуры и продолжительности старения образцов.

Режим старения (температура, продолжительность и величина деформации сжатия) устанавливается для конкретной резины в соответствии со стандартами или техническими условиями на резины и резиновые изделия.

2.3.3. После окончания старения вынимают струбцину из термостата, охлаждают ее на теплоизолирующей плите при 23 ± 2 °С не более 2 ч. Затем вынимают образцы из струбцины и оставляют их в свободном состоянии на «отдых».

Время «отдыха» устанавливают:

30 ± 3 мин - для образцов на основе полимеров, указанных в пп. 1 и 2 табл. 2, и силоксановых каучуков;

24 ± 1 ч - для образцов, на основе полимеров, указанных в пп. 3 и 4 табл. 2, за исключением силоксановых каучуков.

Время «отдыха» для резин на основе смеси полимеров устанавливают по полимеру, содержащемуся в большом количестве при равном содержании полимеров в резине время «отдыха» устанавливают по наиболее термостойкому полимеру.

(Измененная редакция, Изм. № 1).

2.3.4. После «отдыха» замеряют высоту образцов, как указано в п. 1.3.1.

2.4. Обработка результатов

2.4.1. Результаты обрабатывают по п. 1.4.

2.4.2. Сопоставимыми считают результаты испытаний, полученные при одинаковых размерах, способе и условиях изготовления образцов, деформации сжатия, температуре и продолжительности старения.

(Измененная редакция, Изм. № 1).

Рекомендуемое

Протокол испытаний должен содержать следующие данные:

дату, способ и условия вулканизации образцов;

дату начала испытаний;

условное обозначение резины;

метод испытаний;

тип образца и способ его изготовления;

температуру старения, °С;

продолжительность старения, ч;

величину деформации сжатия, %;

высоту образца до испытания, мм;

высоту образца после «отдыха», мм;

величину относительной остаточной деформации, %;

обозначение настоящего стандарта.

|

Требование |

ГОСТ 9.029-74 |

СТ СЭВ 1217-78 |

|

1. Предельная допускаемая погрешность температуры испытаний |

±1 ° С до 100 °С ±2 °С от 101 до 249 °С |

±1 °С до 125 ° С ±2 °С до 250 °С |

|

2. Термин |

±3 °С от 250 °С и выше Относительная остаточная деформация сжатия |

Остаточная деформация сжатия |

(Введено дополнительно, Изм. № 1).

Информация Скан-копия Текст документа Отзывы (0)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЕДИНАЯ СИСТЕМА ЗАЩИТЫ ОТ КОРРОЗИИ И СТАРЕНИЯ

РЕЗИНЫ

МЕТОДЫ ИСПЫТАНИЙ НА СТОЙКОСТЬ К СТАРЕНИЮ

ПРИ СТАТИЧЕСКОЙ ДЕФОРМАЦИИ СЖАТИЯ

ГОСТ 9.029-74

(СТ СЭВ 1217-78)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| Единая система защиты от коррозии и старения РЕЗИНЫ Методы испытаний на стойкость к старению при статической деформации сжатия Unified system of corrosion and ageing protection. Vulcanized rubbers. Method of testing of resistance to ageing under static deformation of compression | ГОСТ (СТ СЭВ 1217-78) Взамен ГОСТ 11099-64 в части метода определения относительной остаточнойдеформации |

Постановлением Государственного комитета стандартов Совета Министров СССР от 1 июля 1974 г. № 1593 срок введения установлен

с 01.01.1976 г.

Проверен в 1980 г. Срокдействия продлен

до 01.07.1986 г.

методА-с 01.01.1977 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на резины с твердостью от 30 до 95 единиц по Шору А. и устанавливает методы испытаний на стойкость к термическому старению при статической деформации сжатия.

Сущность методов заключается в том, что образцы подвергают статической деформации сжатия и по величине относительной остаточной деформации определяют способность резин сохранять эластические свойства после старения образцов в сжатом состоянии при заданных условиях.

Стандарт не распространяется на губчатые резины.

Стандарт соответствует СТ СЭВ 1217-78 в части метода А (см. справочное приложение 2).

(Измененная редакция, Изм. № 1).

1.1. Отбор образцов.

1.1.1. Образцы для испытаний изготавливают в соответствии с ГОСТ 269-66 и дополнительными требованиями, изложенными ниже.

1.1.2. Образцы в виде цилиндров вулканизуют в пресс-форме или вырезают из пластин соответствующей толщины с помощью вращающегося ножа, смачиваемого мыльным раствором.

Условия вулканизации образцов указывают в стандартах или технических условиях на резины или резиновые изделия.

Допускается проводить испытания на образцах, изготовленных из изделий, при этом способ изготовления и метод отбора образцов устанавливают в стандартах или технических условиях на резиновые изделия.

1.1.3. Размеры образцов должны соответствовать указанным в табл. 1.

| Тип образца | Диаметр образца, мм | Высота образца, мм |

| I | 29,0 ± 0,5 | 12,5 ± 0,5 |

| II | 13,0 ± 0,5 | 6,3 ± 0,3 |

Примечания:

1. Образцы типа II применяют в случае недостатка материала.

2. При невозможности изготовления монолитных образцов указанных размеров допускается изготовлять образцы из отдельных слоев, наложенных друг на друга, без применения склеивания слоев. Толщина отдельного слоя должна быть не менее 2 мм. Не допускается наличие зазоров между слоями.

1.1.4. Продолжительность выдержки образцов после вулканизации до испытаний должна соответствовать требованиям ГОСТ 269-66.

1.1.5. Образцы перед испытанием выдерживают не менее 3 ч при 23 ± 2 °С.

1.1.2 - 1.1.5. (Измененная редакция, Изм. № 1).

1.1.6. Количество образцов для испытаний не должно быть менее трех.

1.2. Аппаратура и реактивы

1.2.1. Струбцина, схема которой приведена на чертеже, состоящая из двух стальных параллельных пластин, соединенных болтами.

1 - образцы, 2 - ограничители

Шероховатость поверхностей струбцины, контактирующих с образцами, должна быть от 0,32 до 0,63 мкм в соответствии с ГОСТ 2789-73. В случае изготовления струбцины из ржавеющей стали поверхности струбцины должны быть хромированы.

Толщина пластин должна быть не менее 10 мм. Струбцины должны обеспечивать величину деформации сжатия 25 %, что достигается ограничителями, изготовленными из того же материала, что и струбцины. Высота ограничителей должна соответствовать следующим значениям:

9,38 ± 0,01 мм - для образцов типа I;

4,72 ± 0,01 мм - для образцов типа II.

1.2.2. Термостат камерный в соответствии с требованиями ГОСТ 9.024-74.

1.2.3. Толщиномер с ценой деления 0,01 мм и измерительным усилием (850 ± 20) мН, имеющий сферические контактные поверхности радиусом (12,5 ± 0,1) мм на стержнях диаметром (10,0 ± 0,01) мм.

Допускается применять толщиномеры с плоскими контактными поверхностями диаметром 10 мм, наибольшим измерительным усилием 19,6 Н, колебанием измерительного усилия 7,8 Н и ценой деления 0,01 мм.

1.2.1 - 1.2.3. (Измененная редакция, Изм. № 1).

1.2.4. (Исключен, Изм. № 1).

1.3. Проведение испытаний

1.3.1. Измеряют толщиномером высоту центральной части образца с точностью до 0,01 мм при температуре (23 ± 2) °С. Образцы не должны отличаться между собой по высоте более чем на 0,2 мм.

1.3.2. Поверхности струбцины, контактирующие с образцами, очищают от загрязнений.

1.3.1 - 1.3.2. (Измененная редакция, Изм. № 1).

1.3.3. Помещают образцы и ограничители между пластинами струбцин и подвергают образцы деформации сжатия, затягивая болты до соприкосновения с ограничителями. При этом образцы не должны соприкасаться друг с другом и с ограничителями.

1.3.4. Старение образцов проводят при 23 ± 2 °С или при температурах, указанных в табл. 2, в зависимости от типа полимера, на основе которого изготовлен образец.

| Тип полимера | Температура старения, °С |

| 1. Натуральный (НК), стереорегулярные изопреновые (СКИ-3) и уретановые каучуки и наириты | 56, 70, 85, 100 |

| 2. Натрий-бутадиеновые (СКВ), бутадиен-стирольные (СКС), бутадиен-метилстирольные (СКМС), стереорегулярные цис-бутадиеновые (СКД), бутадиен-нитрильные (СКН) каучуки, бутилкаучуки | 100, 125 |

| 3. Сополимеры этилена с пропиленом (СКЭП), сополимеры этилена с пропиленом и диеном (СКЭПТ), хлорсульфированный полиэтилен (ХСПЭ), акрилатные каучуки | 125, 150, 175 |

| 4. Силоксановые и фторсодержащие каучуки | 150, 200, 225, 250, 300 |

Примечания:

1. При испытании резин на основе смеси полимеров температуру старения устанавливают по полимеру, содержащемуся в большем количестве; при равном содержании полимеров в резине старение проводят при температуре, предусмотренной для менее термостойкого полимера.

2. Допускается до 1 июля 1982 г. проводить старение при температуре 90 °С - резин на основе полимеров, указанных в пп. 1 и 2, и при температуре 120 °С - резин на основе полимеров, указанных в пп. 2 и 3.

Продолжительность старения должна быть равна ч, если старение проводят при 23 ± 2 °С и ч или времени, кратному 24, но не более 10 сут., если старение проводят при повышенных температурах.

Температуру и продолжительность старения для конкретной марки резины устанавливают в соответствии со стандартами или техническими условиями на резины и резиновые изделия.

1.3.5. Если старение проводят при повышенных температурах, то струбцину с образцами, подготовленную по п. 1.3.3, не позднее чем через 30 мин после сжатия помещают в термостат, нагретый до заданной температуры.

Отсчет продолжительности старения начинают с момента сжатия образцов, если старение проводят при 23 ± 2 °С, или с момента помещения струбцины с деформированными образцами в термостат, нагретый до заданной температуры, если старение проводят при повышенных температурах.

1.3.6. Образцы после старения при 23 ± 2 °С извлекают из струбцины, оставляют в свободном состоянии на «отдых» в течение 30 ± 3 мин, после чего замеряют высоту образцов, как указано в п. 1.3.1.

1.3.7. Струбцины с образцами после старения при повышенных температурах вынимают из термостата, сразу же извлекают из них образцы, помещают их на теплоизолирующую деревянную или асбестовую плиту и оставляют в свободном состоянии «на отдых» при температуре (23 ± 2) °С в течение 30 ± 3 мин, после чего замеряют высоту образцов, как указано в. п. 1.3.1.

1.3.4 - 1.3.7. (Измененная редакция, Изм. № 1).

1.4. Обработка результатов

1.4.1. Относительную остаточную деформацию сжатия (С) в процентах с точностью до 0,01 вычисляют по формуле

,

где h0 - высота образца до испытаний, мм;

h - высота образца после «отдыха», мм;

hs - высота ограничителя, мм.

1.4.2. За результат испытаний принимают среднее арифметическое значение относительной остаточной деформации всех испытанных образцов, вычисляемое с точностью до 0,1. Допускаемое предельное отклонение от среднего значения ±5 %.

Если абсолютное значение отклонения от среднего превышает указанные пределы, испытания повторяют на удвоенном количестве образцов.

1.4.1 - 1.4.2. (Измененная редакция, Изм. № 1).

1.4.3. Результат испытаний не учитывают при выявлении дефектов в виде пузырьков воздуха в образцах, разрезанных, после выдержки в заданных условиях на две половины.

1.4.4. Сопоставимыми считают результаты испытания, полученные при одинаковых размерах, способах и условиях изготовления образцов, температуре и продолжительности старения.

(Измененная редакция, Изм. № 1).

1.4.5. (Исключен, Изм. № 1).

1.4.6. Результат испытаний записывают в протокол по форме, приведенной в приложении.

2.1. Отбор образцов

2.1.1. Образцы для испытаний должны соответствовать требованиям пп. 1.1.1 - 1.1.6, за исключением размеров.

2.1.2. Образцы должны иметь диаметр 10 ± 0,5 мм; высоту 10 ± 0,2 мм.

2.2. Аппаратура.

2.2.1. Аппаратура для испытаний - по пп. 1.2.1, 1.2.2. Толщина пластин должна быть не менее 5 мм, высота ограничителей должна обеспечивать деформацию сжатия от 20 до 40 %.

2.2.2. Толщиномер - по ГОСТ 11358-74 с ценой деления 0,01 мм.

(Измененная редакция, Изм. № 1).

2.3. Проведение испытаний

2.3.1. Испытания проводят по пп. 1.3.1 и 1.3.5.

2.3.2. Температура старения должна соответствовать указанной в табл. 2. Продолжительность старения - по п. 1.3.4. Допускаются другие температуры и продолжительности старения образцов.

Режим старения (температура, продолжительность и величина деформации сжатия) устанавливается для конкретной резины в соответствии со стандартами или техническими условиями на резины и резиновые изделия.

2.3.3. После окончания старения вынимают струбцину из термостата, охлаждают ее на теплоизолирующей плите при 23 ± 2 °С не более 2 ч. Затем вынимают образцы из струбцины и оставляют их в свободном состоянии на «отдых».

Время «отдыха» устанавливают:

30 ± 3 мин - для образцов на основе полимеров, указанных в пп. 1 и 2 табл. 2, и силоксановых каучуков;

24 ± 1 ч - для образцов, на основе полимеров, указанных в пп. 3 и 4 табл. 2, за исключением силоксановых каучуков.

Время «отдыха» для резин на основе смеси полимеров устанавливают по полимеру, содержащемуся в большом количестве при равном содержании полимеров в резине время «отдыха» устанавливают по наиболее термостойкому полимеру.

(Измененная редакция, Изм. № 1).

2.3.4. После «отдыха» замеряют высоту образцов, как указано в п. 1.3.1.

2.4. Обработка результатов

2.4.1. Результаты обрабатывают по п. 1.4.

2.4.2. Сопоставимыми считают результаты испытаний, полученные при одинаковых размерах, способе и условиях изготовления образцов, деформации сжатия, температуре и продолжительности старения.

(Измененная редакция, Изм. № 1).

Рекомендуемое

Протокол испытаний должен содержать следующие данные:

дату, способ и условия вулканизации образцов;

дату начала испытаний;

условное обозначение резины;

метод испытаний;

тип образца и способ его изготовления;

температуру старения, °С;

продолжительность старения, ч;

величину деформации сжатия, %;

высоту образца до испытания, мм;

высоту образца после «отдыха», мм;

величину относительной остаточной деформации, %;

обозначение настоящего стандарта.

| Требование | ГОСТ 9.029-74 | СТ СЭВ 1217-78 |

| 1. Предельная допускаемая погрешность температуры испытаний | ±1 °С до 100 °С ±2 °С от 101 до 249 °С | ±1 °С до 125 °С ±2 °С до 250 °С |

| 2. Термин | ±3 °С от 250 °С и выше Относительная остаточная деформация сжатия | Остаточная деформация сжатия |

(Введено дополнительно, Изм. № 1).

Имеют очень низкий коэффициент трения Характеризуются отличной способностью к отделению воды, высокой стойкостью к воздействию кислот, пониженным пенообразованием Не воздействуют на материалы уплотнителей. [c.324]

За последнее время разработано несколько новых видов уплотнителей, из которых особого внимания заслуживают манжеты из нейлона и капрона. Обладая низким коэффициентом трения, свойством самосмазывания и хорошим сопротивлением истиранию, они по долговечности значительно превосходят все известные до настоящего времени материалы. [c.90]

Коэффициент трения по металлу у фторопласта-4 много меньше, чем у резины, и равен при трении со сталью 0,1. Вследствие этого возможно уплотнение не только стягиваемых в осевом направлении стыков, но и поверхностей, поворачивающихся одна относительно другой в параллельных плоскостях в момент уплотнения, что невозможно ни с каким другим уплотнителем. [c.153]

Современные уплотнители [ИЗ—115] должны обеспечивать герметичность в условиях повышенных температур, давлений и скоростей скольжения. Износостойкость уплотнителей определяется в основном температурой [37, 46, 49, 50, 116—1191, а износ является усталостным. Оптимальная шероховатость, обеспечивающая лучшую работоспособность уплотнения, равна V 9. Так как решающим фактором является температура, развивающаяся в области контакта, то необходимо идти по пути улучшения теплоотвода и уменьшения коэффициента трения. [c.198]

Коэффициент трения резины для уплотнителей [45] [c.272]

В качестве уплотнителей 1 (рис. 4, а) в полуоткрытых шлюзовых системах применяют пластины, выполненные из материала с малым коэффициентом трения, например различные фторопласты и капрон, которые закрепляют в межкамерном канале и поджимают к поверхности изделия (ленты) резиновыми прокладками. Эластичность резиновых прокладок позволяет транспортировать ленты с различной толщиной (до 2 мм). ИзнОс пластин из-за постоянного трения ограничивает применение таких уплотнителей в полуоткрытых шлюзовых системах. [c.11]В вакууме фторопласт-4 имеет чрезвычайно низкое газоотделение при комнатной температуре, резко растущее, однако, при нагреве до 2(Ю...ЗОО°С. Под сжимающей нагрузкой фторопласт-4 способен медленно заполнять все микрошероховатости уплотняемых поверхностей, что - в сочетании с низким коэффициентом трения - позволяет использовать его в вакуумных устройствах в качестве уплотнителя подвижных деталей. [c.149]

Многофункциональные масла Содержат ЕР-присадки ф Обладают высокой устойчивостью к воздействию сверхвысоких давлений, отличными противозадирными свойствами ф Имеют очень низкий коэффициент трения ф Характеризуются отличной способностью к отделению воды, вьюокой стойкостью к окислению, пониженным пенообразованием Эффективно защищают от коррозии ф Не образуют масляного тумана Не воздействуют на материалы уплотнителей. [c.324]

Каучуки, резины, некоторые каучукоподобные полимеры, а также набухшие жесткоцепные полимеры являются типичными высокоэластическими материалами в различных интервалах температур. Полимеры, находящиеся в высокоэластическом состоянии, широко используются в технике, главным образом, в виде различных резинотехнических изделий (уплотнителей, клапанов, амортизаторов и др.), автомобильных и аваиационных шин и т. д., где фрикционные свойства резин являются для эксплуатации изделий важнейшими. Основные технические свойства высокоэластических материалов низкие модули упругости, большие коэффициенты трения и хорошие амортизирующие способности. Требование стабильности этих свойств заставляет использовать резины в тех температурных областях и частотно-временных режимах нагружения, в которых деформации близки к условно-равновесным. [c.15]

Однако, для перемещения вручную и эти значения слишком велики. Преодолеть эту трудность удается, применяя телескопический ввод с фторопластовым уплотнителем (рис. 5.36,а). Здесь в контакте с перемещаемой деталью - штоком 1 - находится не резиновая прокладка 2, а фторопластовая втулка 3. Фторопласт не обладает способностью резины передавать давление равномерно во всех направлениях, поэтому для трансформирования осевого усилия, создаваемого гайкой 4, в радиальное служит резиновая прокладка 2. А так как фторопласт - достаточно жесткий материал ( 80000Д7слтолщина стенки фторопластовой втулки в зоне уплотнения не превышает 0,5... 1 мм. Коэффициент трения фторопласта по металлу находится в пределах/= 0,04... 0,08, следовательно, значения Ми ЛГ в соответствии с выражениями (5.23) и (5.24) уменьшаются М=20... 40 Нем, N=22...ЗОН. Перемещения с такими усилиями уже легко осуществляются вручную. [c.174]

Уравнение (4.71) может объяснить зависимость / (р) во всем интервале давлений. Зависимость / (р), выражаемая этим уравнением, имеет не только теоретическое значение. В результате резкого повышения давления в системах с уплотнителями (до 1000 кПсм и выше) необходимо учитывать значительное увеличение силы трения в области больших давлений. Согласно уравнению (4.71), при прочих равных условиях, это связано с коэффициентом сжимаемости резин. Высокой сжимаемостью (к = 2,5-10" см /кГ) можно также объяснить более резкую зависимость Р (р) в области больших давлений для резин по сравнению с твердыми полимерами (для фторопласта-4 и = 1,6-10-6 см кГ)). [c.126]

Насос и схема установки приведены на фиг. 150. Жидкий кислород из хранилища по изолированной не показанной на чертеже трубе поступает в рубашку А насоса. Из штуцера, расположенного в верхней части рубашки, удаляется испарившийся кислород, пошедший на охлаждение системы. По мере охлаждения рубашки жидкость в ней накапливается и, наконец, начинает поступать в цилиндр насоса Б через соответствующие окна, причем поршень В находится в крайнем верхнем положении. При движении поршня вниз открывается клапан и жидкий кислород поступает в змеевик испарителя. На поршне имеются канавки глубиной в 0,5 мм, образующие лабиринтовое уплотнение для уменьшения утечки жидкости сквозь зазор. Клапан — обычной конструкции с конусным уплотнителем. Поршень соединен со штоком Г шарниром, опираясь плоским онцом на сферический камень Д, что уменьшает трение при перекосах штока. В целях плавного нарастанИя давления торец поршня выполнен в виде полусферы. Окна, имеющиеся в цилиндре, выполнены суживающимися книзу. Цилиндр стянут с крышками Ж тремя шпильками Е, на концах которых одеты колпачковые гайки. Шток уплотнен сальником с асбестовой набивкой. Для уменьшения притока тепла насос подвешен на цепях к кожуху, шток выполнен из двух частей, соединенных между собой накидной гайкой К посредством текстолитого вкладыша Л, Пространство между насосом и кожухом заполняется изоляцией (шлаковой ватой, магнезией и др.). Привод насоса осуществляется рычагом. Испытание насоса показало коэффициент подачи насоса оказался равным 0,6 при 60 ходах в минуту производительность насоса составила 150 л час или 120 нм 1чаа газообразного кислорода, потери жидкости от притока тепла составили не более 3% от указанной производи- [c.355]

- Выберите --3MABACABRABOROACARADLERAIRPRESSALBRECHTALLITALOSSALPENALPOSAMBAMFANGERMANANYSHARPAPXARIANAARKO-GUMARTLINEARTPOLAS-SCHWABEATIKAAUTO WELLEAWTOOLSBAHCOBELOHBENNINGBESSEY ERDIBISON S.A.BLACK & DECKERBONDHUSBOSCHBRADASBratek ŚwiątnikiBRUNSCARLTONCEJNCELLFAST CERAMEICHICAGO PNEUMATICCLABERCLEANKRAFTCMT Orange ToolsCOMPACCONDORCRAWTICOCRCCYNEL UnipressDEDRADEWALTDIAMDIAMANTDOLFAMEXDREMELECLIPSE MAGNETICSEFFBEEKAELICOENERGIZEREROGLUESABESSVEEUROBOOREVENTUS к EXACTEvolution Мощность ToolsEXACTEXACT PräzisionswerkzeugeEXPERTEXTOLFACHOWIECFALONTECHFANARFELOFEMIFENESFERAXFISKARSFIXTECFLEXFLEXIPADSFLOFLORALANDFN GLOBFORCEFORMATFORTISFORUMGEDOREGEKOGERDAGERLACHGLOBUSGPPHGRAVUREMGREENWORKS TOOLSGT LineGUHRINGGUIDEHaimer HALDERHD-CUTHELIOS-PREISSERHENGSTLERHERVISA PERLESHEYCOHEYTECHIKOKIHM MACHINERYHOLZKRAFTHOLZSTARHONITONHULTAFORSHYUNDAIIBTIDEAL PROFESSIONALIDEALGASIREGAIRWINISCARJANGOJOBI PROFIJOBIextraJOEST ABRASIVESJOKARIJonneswayJUCOKÄFERKAINDLKAMMARKARCHERKARNASCHKARNBORRKEFKEMMLE RKETERKING TONYKIRSCHENKLINGSPORKNIPEXKOMETKönner & SöhnenKREGKRETZERKROEPLINKUKKOKUŹNIA SułkowiceKWAZARL.BRADORLAVORLEATHERMANLEMIGOLIMITLINCOLN ELECTRICLOC-LINELUNALUTPOLLUTRONM.K. MORSEMACOLAEPPMAGNUMMAKITAMALWAMAR-POLMARELDMASTERMASTERGRILLMEDIDMEGATECMENZERMESTOMETALKASMETALLKRAFTMIB MESSZEUGEMILWAUKEEMINIBATTMitsubishi MaterialsMITUTOYOMOMENTOMONTEROMONTOLITMORAMPSMULLERNACNAREXNEXUSNIVEL SYSTEMNOGANORBARNORTONNOVUSNUTOOLNWSOLEO-MACOPTIMUM - MaszynyPAFANAPAINTOPARATPATROLPAULMANNPEDDINGHAUSPFERDPica-MarkerPICARDPICUSPIHERPLANOPOLIXPORTWESTPREMIUM TOOLSPRESSOLPROPROMAPROMOTECHPROSKITPROSPERPLASTPROTECOPROXXONPS LIFTQUICKRAACORAMIA WORKBENCH RAMPRAPIDREBIRRECORD POWERREMSRENNSTEIGRIDGIDRöhmROOKSROTABROACHRUBIRUKORYOBISAITSAMOA-HALLBAUERSATASCALA SCANGRIPSCHEPPACHSCHWEISSKRAFTSHINWASILVERSOLASPAWMETSTABILASTACOSTANLEYSTANLEY BOSTITCHSTARMIXSTEINELSTHORSTUBAISYLVACSZCZOTPOLTAJIMATARPOLTEKNEL TELWINTENGTOOLSTERRAXTESATESTOTHOR HAMMERTOPCONTOPEXTORMEKTORQUELEADERTOYATRUMPFTRUSENSTURNUSTYSWELDUNICRAFTURSUSVICTUSVIKINGVIRUTEXVOELKELVOLTENOVOREL WALMERWALTER KompressortechnikWALTON COMPANYWD-40WEICONWELDMANWERAWIHAWINBAGWOLFCRAFTWORKSITEXENOXYATOYG-1YOKOTAZEKLERZEUSZI РКОНЗПС-ФН

.Подготовка шахты и седла к приготовлению на медленном огне

Уплотнительный узел с варочным кольцом выполнит свою функцию только в том случае, если элементы, взаимодействующие с уплотнением - вал и седло, будут надлежащим образом подготовлены. Шероховатость поверхности и геометрическая точность оказывают существенное влияние на качество работы уплотнения.

Розетка

Шероховатость поверхности седла должна быть достаточно малой, чтобы обеспечить герметичность, и достаточно большой, чтобы обеспечить хороший захват уплотнения в седле.Симмерринги с резиновым корпусом обладают способностью лучше герметизировать неровности, поэтому шероховатость посадочного места может быть больше, чем у симмеррингов с металлическим корпусом.

Рекомендуемая точность изготовления седла:

Шероховатость поверхности для варочных колец с резиновым покрытием:

Ra 1,6–6,3 мкм

Rz 10 - 25 мкм

Rmax £ 25 мкм

Шероховатость поверхности для варочных колец с металлическим корпусом:

Ra 0,8–3,2 мкм

Rz 6,3–16 мкм

Rmax £ 16 мкм

Точность размера сиденья Н8

Внешний диаметр варочной поверхности больше диаметра седла.Это необходимое условие для того, чтобы кипяток оставался в гнезде. Для облегчения сборки посадочное место должно иметь фаску. В таблице ниже приведены рекомендуемые размеры сиденья.

Вал

Поверхность вала, взаимодействующая с кипятком, должна иметь соответствующую

шероховатость и структуру. Чем меньше шероховатость, тем меньше трение между валом и уплотнительной кромкой,

, и, следовательно, меньше истирание материала и меньше тепла, выделяемого трением.

С другой стороны, шероховатость должна быть достаточно высокой, чтобы на поверхности вала оставалась масляная пленка, обеспечивающая смазку между валом и кромкой. Структура поверхности не должна быть направленной. Направленная конструкция может действовать как винтовой насос и вызывать утечку масла.

Рекомендуемая шероховатость поверхности:

Ra 0,2–0,8 мкм

Rz 1,0–5,0 мкм

Rmax £ 6,3 мкм

для давления > 0,1 МПа:

Ra 0,2–0,4 мкм

Rz 1,0–5,0 мкм

Rmax £ 6,3 мкм

для варочных колец с тефлоновой кромкой:

Ra 0,1–0,2 мкм

Допуск на размер h21

Круговой допуск IT8

Твердость сопрягаемой поверхности должна быть как можно выше.Чем тверже вал, тем меньше износ.

Если окружная скорость <4 м/с и нет загрязнения, возможно, поверхность вала не закалена.

При нормальных условиях эксплуатации рекомендуется твердость > 45 HRC.

В случае сильного загрязнения, будь то уплотняемая среда или окружающая среда, а также при окружных скоростях выше 12 м/с твердость поверхности вала должна составлять примерно 60 HRC.

Неограниченный диаметр уплотнительной кромки меньше диаметра вала.Для облегчения сборки конец вала должен быть скошен. Следующий рисунок и таблица определяют рекомендуемую геометрию конца вала.

.

NBR

Акрилонитрил-бутадиеновый каучук

Диапазон температур: от -30°C до 100°C

Стойкость: минеральные масла и смазки, масла растительного и животного происхождения, алифатические углеводороды, вода, разбавленные растворы щелочей и кислот до 50 °С

ACM

Полиакриловый каучук

Диапазон температур: от -15°C до 130°C

Стойкость: моторные и трансмиссионные масла, масла с присадками, гидравлические жидкости

AEM

«семейство» ACM — те же температуры

VMQ

Силиконовый каучук

Диапазон температур: от -50°C до 200°C

Стойкость: минеральные масла и смазки, спирты, разбавленные растворы солей, вода до 100°C

ТФЭ/ПТФЭ

Тефлон

FPM

Каучук Viton (фтор)

Диапазон температур: от -20°C до 200°C

Стойкость: минеральные масла и смазки, алифатические и ароматические углеводороды, синтетические масла, вода до 100°C

F/A

Витон-полиакриловый каучук

F/V

Витон-силиконовый каучук

NEM

Нитрилкаучук

(герметик высокого давления)

AU

полиуретан

BIM

Двойной материал

ELE

Специальный материал для электробытовых приборов

ДОПОЛНИТЕЛЬНАЯ МАРКИРОВКА В КОДЕ ГЕРМЕТИКА

SL

с дополнительной пылезащитной кромкой

DRW

направление вращения вала: двунаправленное

RD

направление вращения вала: правое

RS

Направление вращения вала: левое

X6

с двойной пылезащитной кромкой

X7

Рифленая резиновая внешняя поверхность

SF

специальное исполнение

Автокосметика, автомойка класса люкс и настоящий авто СПА для вашего автомобиля. Каждая деталь имеет значение. Ручная мойка детейлинга в сочетании с сушкой и уходом за кузовом – идеальное решение проблем с отложениями и другими трудноудаляемыми загрязнениями кузова и двигателя, с которыми не справиться посещением обычной автомойки.

Мощное профессиональное средство, богатое активными веществами, влияющими на структуру загрязнений и удаляющими их. Его ингредиенты действуют мгновенно, тщательно удаляя грязь. Помогает эффективно защитить кузов автомобиля от загрязнений, механических повреждений и УФ-излучения. Это средство не вызывает повреждений, в отличие от других средств, которые могут обесцвечивать или тускнеть лак.

Чрезвычайно безопасный и эффективный способ избавиться от грязи в автомобиле. Использование двух отдельных ведер с сепараторами грязи и подходящей перчатки защищает вымытую поверхность от повреждений, возникающих в результате удаления грязи с лака. Грязь от машины смывается с перчатки в отдельное ведро, а сепаратор заставляет грязь падать на дно и мы не вычерпываем их при следующем погружении перчатки в ведро.Моющие перчатки благодаря своей длинной щетине эффективно отделяют любые загрязнения от очищаемого кузова автомобиля.

Quick Detailer — профессиональный косметический продукт, благодаря которому мы извлекаем из кузова автомобиля максимальный блеск и добиваемся насыщенного цвета.Это синтетический аналог воска. Улучшает состояние лака между последующими нанесениями воска.

Покрытие автомобиля глиной является наиболее эффективным методом удаления грязи и очень важным процессом для защиты окрашенных частей кузова. Очищает кузов как тоник для пор на коже. Это сделает вощение или полировку более эффективными, потому что лакокрасочное покрытие станет гладким и грязь будет труднее прилипать к нему.Мытье и уборка не одно и то же. В то время как мойка позволяет избавиться от верхнего слоя пыли или грязи, очистка глиной удаляет прилипшие к лакокрасочному покрытию загрязнения, частицы асфальта, налет тормозных колодок и древесную смолу, которые делают лакокрасочное покрытие шероховатым.

Деионизация – это процесс удаления особенно неприятной металлической грязи, возникающей в результате запыления тормозных колодок во время торможения, т. е. так называемой летучей ржавчины.Частицы горячего железа вплавляются в лакокрасочное покрытие, а затем разъедают его, делая его внешний вид все хуже и хуже. Можем обезжелезить диски и весь кузов.

Специализированный препарат для ухода за резиной, позволяющий получить эффект идеально чистой шины. Освежает внешний вид резины на более длительное время и защищает ее от вредного воздействия УФ-излучения.

Внешний вид моторного отсека может существенно повлиять на стоимость автомобиля и при продаже определить, решит ли покупатель приобрести автомобиль или нет. Именно поэтому стоит регулярно мыть двигатель. Засохшее масло, пыль, паутина или листья — зрелище не очень обнадеживающее, но в нашем автотехцентре в Гижицко мы можем профессионально очистить моторный отсек, чтобы он выглядел как новый. В Girls Do it Better Detailing мы предлагаем профессиональную и безопасную мойку двигателя с использованием специализированных средств и приспособлений.

Начнем с тщательной очистки верхней крышки от листьев, паутины и протирки пыли во всех закоулках. Мы защищаем электрические и электронные компоненты, а затем безопасно удаляем любую грязь с помощью парового двигателя. Наконец, наносим специальный кондиционер, улучшающий внешний вид двигателя и в то же время устойчивый к высоким температурам.

Диски – элементы автомобиля, наиболее подверженные механическим и химическим повреждениям.Для предотвращения повреждений стоит защитить диски керамическим покрытием. Благодаря этому мы сохраним их блеск и обеспечим эффективную защиту от грязи. Такое покрытие также облегчает удаление пыли с тормозных колодок без необходимости использования агрессивных химикатов. Воспользуйтесь нашим предложением профессиональной защиты дисков со специальным керамическим покрытием, благодаря которому уход за ними будет намного проще, а их безупречный внешний вид будет восхитительным.

После нанесения одного слоя лакированная поверхность становится глянцевой, а молекулярное покрытие защищает обод от проникновения трудноудаляемых загрязнений, таких как пыль от автомобильных блоков, осколки асфальта или растительные смолы.Особенно выгодно защитить диски от зимы, так как соль, песок и грязь повреждают поверхность и могут стать причиной заноз.

Girls делают это лучше Профессиональная студия автодетейлинга в Гижицко предлагает чистку и защиту колесных дисков с помощью специального воскового или керамического покрытия.

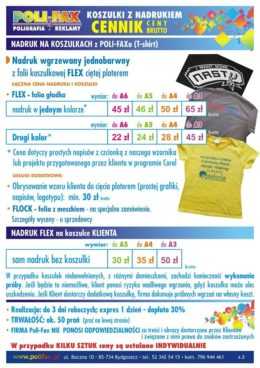

.Предлагаем принты (логотип, слоган, рисунок или фото) на футболках и кепках.

Рекламная полиграфия – это не только баннеры, листовки или наклейки для автомобилей и витрин. Иногда стоит представить свой бренд на одежде. Хотя, конечно, чаще всего его печатают на футболке, для нас не проблема декорировать практически любой материал по желанию заказчика: шапки, толстовки, тканевые сумки и другие.Если вас интересует что-то необычное, звоните или пишите, поможем, чем сможем!

Как и почти все другие формы печати, которые мы предлагаем, мы адаптируемся к вашим потребностям. Вам нужно несколько футболок для корпоративного мероприятия? Отлично, мы предложим вам выгодную цену при большом тираже! Однако, если вам в данный момент нужна только одна футболка, для себя или, может быть, любимого человека, для подарка-сюрприза - для нас это не проблема! С удовольствием примем и этот заказ.

Мы можем выбрать подходящую технику для каждого проекта, чтобы получить лучшее качество. В зависимости от того, будет ли ваш принт на футболке логотипом, одноцветной надписью или фото, мы подберем для вас наиболее разумное решение по соответствующей цене.

Предлагаем надпечатки типа:

- Трафаретная печать - пожалуй, самый стойкий способ маркировки одежды, отличающийся легкой шероховатостью. К сожалению, возможна печать максимум шестью разными цветами, наносимыми отдельно один за другим.Из-за сложности процесса эта техника приносит прибыль только при заказе не менее тридцати предметов.

— Flex — плоская одноцветная распечатка, на ощупь похожая на резину. Прочный и свободно используемый даже на одном предмете одежды.

- Флок - техника похожа на флекс, но на ощупь принт выпуклый. Как и в случае с флексом, его можно использовать из цельного куска.

- Термотрансфер - самая простая и дешевая из используемых технологий, позволяющая печатать практически любую графику, на одном экземпляре.Однако он не так долговечен, как другие.