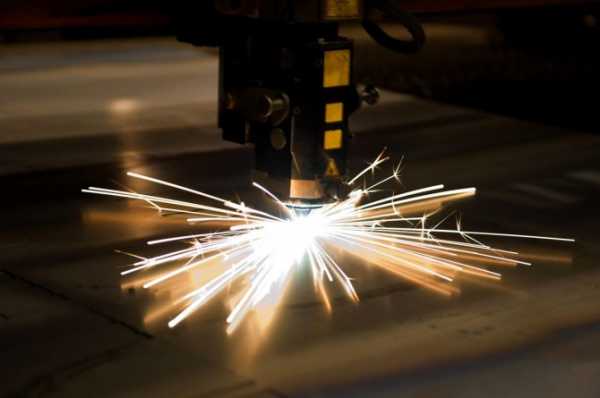

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера.

Термин «лазер» происходит от первых букв английской фразы: «Light amplification by the stimulated emission of radiation». Перевод: «Усиление света посредством индуцирования эмиссии излучения». За теоретическим обоснование и разработкой лазеров стоят трое ученых: академик Н. Г. Басов, академик А. М. Прохоров и американский физик Ч.Таунс. В 1964 году это открытие принесло им Нобелевскую премию.

Академик Басов охарактеризовал лазер так: «Это устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля — лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется её высокой концентрацией и возможностью передачи на значительное расстояние».

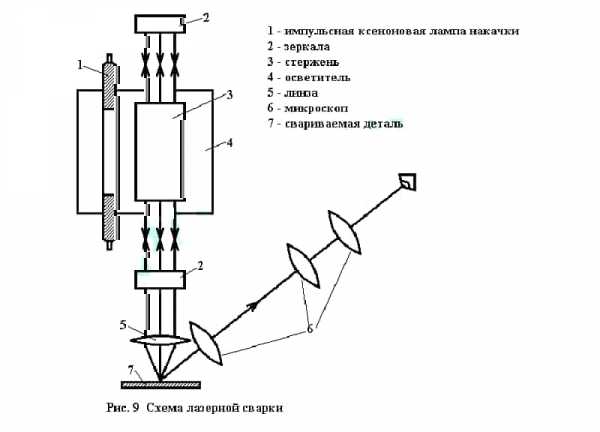

Основные элементы лазера — это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры.

Твердотельные лазеры

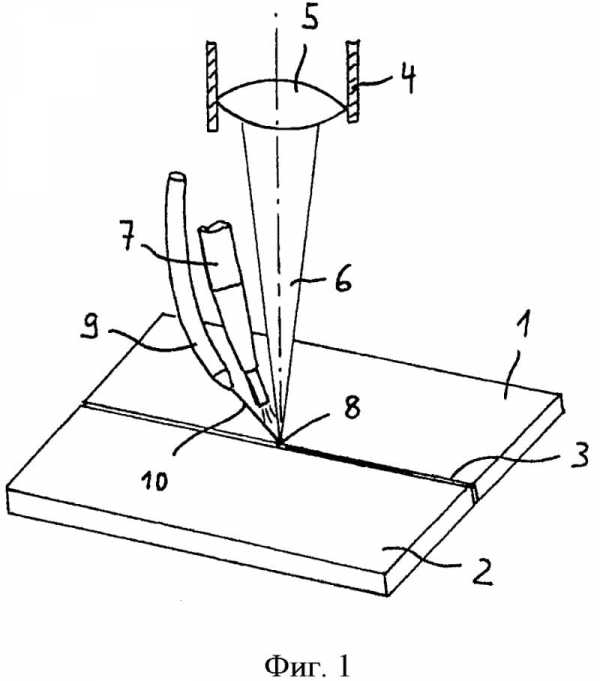

В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина — окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05%). При облучении ионы хрома переходят в другое энергетическое состояние — возбуждаются — и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс.

Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рис. 1. Схема твердотельного лазера:

1 — рубиновый стержень; 2 — генератор накачки; 3 — отражатель; 4 — непрозрачное зеркало; 5 — охлаждающая среда; 6 — источник питания; 7 — полупрозрачное зеркало; 8 — световой луч; 9 — фокусирующая линза; 10 — обрабатываемые детали

При работе в импульсном режиме существенный недостаток твердотельного лазера — низкий КПД (0,01…2,0%). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме. Например, твердотельный лазер на алюмоиттриевом гранате, активированном атомами неодима (приблизительно 1%).

Газовые лазеры

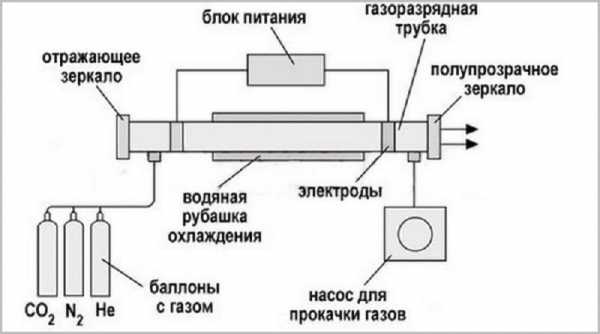

Ещё более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов. Генераторами накачки могут служить искровые разрядники или электронный луч.

Типичная конструкция газового лазера — это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рис. 2. Схема газового лазера:

1 — разрядная трубка; 2 — непрозрачное зеркало; 3 — источник питания; 4 — вакуумный насос; 5 — полупрозрачное зеркало

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции.

Лазерный луч легко управляется и регулируется с помощью зеркальных оптических систем, легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва.

Лазерная сварка отличается высокой концентрацией энергии в пятне диаметром 0,1 мм и менее. Для нее характерны небольшой объем сварочной ванны, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. На практике это означает, что лазерная сварка обеспечивает технологическую прочность сварных соединений, небольшие деформации сварных конструкций. Например, лазерная сварка вилки с карданным валом автомобиля увеличивает срок службы карданной передачи в три раза по сравнению с дуговой сваркой. Главные факторы: площадь сечения сварного шва уменьшается более чем вдвое, а время сварки — в несколько раз. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Основные энергетические характеристики процесса лазерной сварки — это плотность Е мощности лазерного излучения и длительность t его действия. При непрерывном излучении t определяется продолжительностью времени экспонирования, а при импульсном — длительностью импульса. Превышение верхнего предела Е вызывает интенсивное объемное кипение и испарение металла. Это приводит к выбросам металла и дефектам шва. На практике лазерную сварку ведут при Е=106…107 Вт/см2. При Е < 105 Вт/см2 лазерное излучение теряет свое основное достоинство — высокую концентрацию энергии. Изменение Е и t позволяет сваривать лазерным лучом различные конструкционные материалы с толщиной от нескольких микрометров до десятков миллиметров.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. Например, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5…8 проходов, ширина шва получается 20 мм. Непрерывным лазерным лучом этот лист сваривается со скоростью 100 м/ч за 1 проход при ширине шва в 5 мм. Однако лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки.

Лазерную сварку можно производить со сквозным и с частичным проплавлением. Сварные швы одинаково хорошо формируются в любом пространственном положении. При толщине свариваемых кромок менее 0,1 мм и при сварке больших толщин с глубоким проплавлением формирование шва происходит по-разному.

Подходы к выбору параметров режима сварки тоже различаются. При сварке малых толщин непрерывным или импульсным излучением используют более мягкие режимы, которые обеспечивают расплавление металла только в стыке деталей — без перегрева до температуры интенсивного испарения. Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию. При этом сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

Основные параметры режима импульсной лазерной сварки — это энергия и длительность импульсов, диаметр сфокусированного излучения, частота следования импульсов, положение фокального пятна относительно поверхности свариваемых деталей.

Правильная длительность лазерного импульса

Длительность лазерного импульса должна соответствовать тепловой постоянной времени для данного материала. Ее можно приближенно определить по формуле:

τ = δ2 / (4α),

где δ и α — соответственно толщина и коэффициент температуропроводности свариваемого материала.

Значения τ для тонких деталей (δ = 0,1…0,2 мм) составляют несколько миллисекунд. Поэтому для меди длительность импульса будет в районе 0,0001…0,0005 с, для алюминия — 0,0005…0,002 с, для сталей — 0,005…0,008 с. При увеличении δ более 1,0 мм τ возрастает и может значительно превосходить достижимую длительность лазерных импульсов. Поэтому лазерная сварка металлов толщиной более 1,0 мм импульсным излучением затруднена.

Правильный диаметр сфокусированного излучения

Диаметр сфокусированного излучения d определяет площадь нагрева и плотность мощности Е. При сварке d изменяют от 0,05 до 1,0 мм путем расфокусировки луча. При этом фокальную плоскость, на которой сфокусированный световой пучок имеет наименьший диаметр, располагают выше или ниже поверхности свариваемых деталей.

Сварной шов при импульсном излучении

Сварной шов при импульсном излучении образуется наложением сварных точек с их взаимным перекрытием на 30…90% в зависимости от типа сварного соединения и требований к нему.

Промышленные сварочные установки с твердотельными лазерами позволяют вести шовную сварку со скоростью до 5 мм/с при частоте импульсов до 20 Гц. Сварку можно вести с присадочным материалом в виде проволоки диаметром менее 1,5 мм, ленты или порошка.

Присадка позволяет увеличить сечение шва, устраняя один из наиболее распространенных дефектов — ослабление шва, а также легировать металл шва. Легирующие элементы при лазерной сварке можно также наносить предварительно на поверхности свариваемых кромок напылением, обмазкой, электроискровым способом и т.п.

Наиболее распространена лазерная сварка импульсным излучением в электронной и электротехнической промышленности, где сваривают угловые, нахлесточные и стыковые соединения тонкостенных деталей. Хорошее качество соединений обеспечивается сваркой лазерным лучом тонких деталей (0,05…0,5 мм) с массивными. Когда свариваемые детали значительно отличаются по толщине, луч смещают на массивную деталь, чем выравнивают температурное поле и достигают равномерного проплавления обеих деталей. Чтобы снизить разницу в условиях нагрева и плавления таких деталей, толщину массивной детали в месте стыка уменьшают, делая на ней бурт, технологическую отбортовку или выточку (рис. 3).

При лазерной сварке нагрев и плавление металла происходят так быстро, что деформация тонкой кромки может не успеть произойти до того, как металл затвердеет. Это позволяет сваривать тонкую деталь с массивной внахлестку. Для этого надо, чтобы при плавлении тонкой кромки и участка массивной детали под ней образовалась общая сварочная ванна. Это можно сделать, производя сварку по кромке отверстия в тонкой детали или по её периметру.

Рис. 3. Сварные соединения деталей разной толщины:

а — по бурту на массивной и отбортовке на тонкой детали; б — тавровое соединение; в — по кромке выточки в массивной детали; г — по отверстию в тонкой детали. Стрелками показано направление лазерного луча

Детали малой толщины можно сваривать также газовыми и твердотельными лазерами непрерывного действия мощностью до 1 кВ-А. Лучше всего формируется шов при стыковом соединении тонких деталей. Однако при сборке таких соединений под лазерную сварку предъявляются более жесткие требования: должен быть обеспечен минимальный и равномерный зазор в стыке и практически полное отсутствие смещения кромок.

Сложнее формируется шов при сварке деталей толщиной более 1,0 мм с глубоким проплавлением. Как только плотность мощности лазерного излучения станет больше критической, скорость нагрева металла значительно превысит скорость отвода теплоты в основной металл за счет теплопроводности. На поверхности жидкого металла под действием реакции образуется углубление. Увеличиваясь, оно образует канал, заполненный паром и окруженный жидким металлом. Давления пара оказывается достаточно для противодействия силам гидростатического давления и поверхностного натяжения, и полость канала не заполняется жидким металлом.

При некоторой скорости сварки форма канала приобретает динамическую устойчивость. На передней его стенке происходит плавление металла, на задней — затвердевание. Наличие канала способствует поглощению лазерного излучения в глубине свариваемого материала, а не только на его поверхности. Формируется так называемое «кинжальное проплавление». При этом образуется узкий шов с большим соотношением глубины проплавления к ширине шва.

Сварочная ванна при лазерной сварке

Сварочная ванна (рис. 4) имеет характерную форму, вытянутую в направлении сварки. В головной части ванны расположен канал (кратер) 3. Это область наиболее яркого свечения. На передней стенке канала существует слой расплавленного металла, испытывающий постоянные возмущения. Здесь наблюдается характерное искривление передней стенки в виде ступеньки, которая периодически перемещается по высоте канала.

Удаление расплавленного металла с передней стенки осуществляется при перемещении ступеньки сверху вниз. Перенос расплавленного металла из головной части ванны в хвостовую происходит по боковым стенкам в горизонтальном направлении. В хвостовой части ванны 4 расплавленный металл завихряющимися потоками поднимается вверх и частично выносится на поверхность сварочной ванны. При образовании канала 3 над поверхностью металла появляется светящийся факел 2 из продуктов испарения, частиц конденсированного пара и мелких, выбрасываемых из ванны капель металла.

Рис. 4. Схема сварочной ванны при лазерной сварке:

1 — лазерный луч; 2 — плазменный факел; 3 — парогазовый канал; 4 — хвостовая часть ванны; 5 — металл шва; 6 — свариваемый металл; Vсв — направление сварки

Скорость сварки и проплавляющая способность

При значительной скорости сварки факел отклоняется на 20…600 в сторону, противоположную направлению сварки. Этот факел поглощает часть энергии луча и снижает его проплавляющую способность.

При сварке деталей толщиной более 1,0 мм на проплавляющую способность луча в первую очередь влияет мощность излучения. Поскольку сварка таких деталей ведется при непрерывном излучении, то к основным параметрам режима здесь относится и скорость сварки. При выбранном значении мощности излучения скорость сварки определяют исходя из особенностей формирования шва: минимальное значение скорости ограничено отсутствием кинжального проплавления, а максимальное — ухудшением формирования шва, появлением пор, непроваров. Скорость сварки может достигать 90…110 м/ч.

Фокусировка луча и качество сварных швов

На качество сварных швов влияет фокусировка луча. Для сварки луч фокусируют в пятно диаметром 0,5…1,0 мм. При меньшем диаметре повышенная плотность мощности приводит к перегреву расплавленного металла, усиливает его испарение — появляются дефекты шва. При диаметре более 1,0 мм снижается эффективность процесса сварки. Формирование шва зависит также от положения фокальной плоскости относительно поверхности свариваемых деталей. Максимальная глубина проплавления достигается, если фокус луча будет находиться над поверхностью детали.

Два процесса проплавления металла

Форма сварочной ванны в продольном сечении также отличается от её формы при дуговой сварке (рис. 5). На поверхности фронта кристаллизации имеется выступ, который делит ванну на две характерные части. Нижняя часть значительно заглублена и имеет малую протяженность в поперечном сечении, тогда как верхняя часть более широкая и вытянута вдоль шва.

Отсюда очевидно, что при лазерной сварке имеют место два процесса проплавления металла. Первый процесс связан с образованием канала, как это было показано выше. Именно он обеспечивает эффект глубокого проплавления. Второй процесс — поверхностное плавление за счет теплопроводности свариваемого материала. Преимущественное развитие того или иного процесса зависит от режима сварки и определяет очертания сварочной ванны.

Рис. 5. Продольное сечение сварочной ванны

Для лазерной сварки характерны высокая концентрация энергии, большая скорость по сравнению с дуговыми способами, незначительное тепловое воздействие на околошовную зону из-за высоких скоростей нагрева и охлаждения металла. Эти факторы существенно повышают сопротивляемость большинства конструкционных материалов образованию горячих и холодных трещин. Поэтому можно достичь высокого качества сварных соединений из материалов, плохо свариваемых другими способами сварки. Деформации сваренных деталей существенно (до десяти раз) снижаются, что уменьшает затраты на правку.

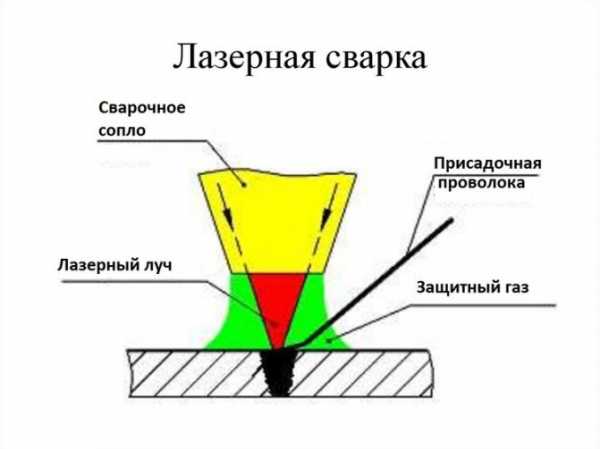

При лазерной сварке с глубоким проплавлением металл шва защищают от окисления, подавая через сопло в зону сварки защитный газ. Для этого применяют специальные сопла (рис. 6). При сварке алюминия, титана и других высокоактивных металлов требуется дополнительная защита корня шва. Для защиты используют те же газы, что и при дуговой сварке — чаще это аргон, гелий или их смеси. Защитные газы влияют на эффективность проплавления: чем выше потенциал ионизации и теплопроводность газа, тем она больше. Качественную защиту можно обеспечить при расходе гелия 0,0005…0,0006 м3/с, аргона 0,00015…0,0002 м3/с, смеси, состоящей из 50% аргона и 50% гелия, — 0,00045…0,0005 м3/с. Для защиты зоны лазерной сварки можно использовать флюсы такого же состава, что и при дуговой сварке. Применяют их в виде обмазок, наносимых на свариваемые кромки.

Рис. 6. Схемы защитных сопел:

а — при сварке деталей малой толщины; б — при сварке с глубоким проплавлением; 1 — лазерный луч; 2 — свариваемые детали

Наиболее часто встречающиеся дефекты при лазерной сварке больших толщин — это неравномерность проплавления корня шва и наличие полостей в шве. Для снижения вероятности образования пиков проплавления при сварке с несквозным проплавлением рекомендуют повышать скорость сварки и отклонять лазерный луч от вертикали на 15… 17° по направлению движения. Тогда дефектов можно избежать, и лазерная сварка показывает себя еще более надежным решением на производстве.

Лазерная сварка – это самый современный вариант соединения металлов, который отличается целым рядом технических особенностей. Нагрев и последующее плавление металла осуществляется посредством лазерного луча ОКГ (оптического квантового генератора).

Лазерная сварка имеет свое международное обозначение: LBW (laser beam welding или сварка лазерным лучом).

Аппарат лазерной сварки достаточно простой в применении из-за нескольких причин: высочайшая точность, отсутствие физического контакта и высокая мощность. Основные операции, выполняемые данным способом:

А также целый ряд других полезных возможностей, которые осуществляются на легко деформируемых материалах.

С технической стороны лазерная проработка требуемого металла – это термический процесс, посредством которого происходит местное плавление материалов, а уже потом кристаллизация. После того, как процесс стыка металлов завершен, их кристаллическая решетка полностью соединяется и образует полноценную систему. Источником тепловой энергии для расплава заготовок служит энергия излучения, которая прекрасно взаимодействует с любыми материалами.

Почти сразу после полной проработки технологии произошло разделение на 3 направления, причем в каждом отдельном случае выбирается своя установка для лазерной сварки:

Для первых 2-х вариантов почти всегда в промышленности используются импульсные лазеры, чьи параметры идеально подходят для подобной работы. Вся деятельность четко прорабатывается компьютером, ибо человеческий глаз не способен воспринимать подобную точность.

Чаще всего используется импульсная лазерная сварка нужного металла, ибо такое оборудование позволяет добиться наилучших результатов при точечном воздействии. Принцип ее действия достаточно простой – накапливается большой объем энергии, который в течение короткого промежутка времени воздействует на материал. Благодаря тому, что зона термического воздействия очень маленькая, энергия оказывает именно на нее максимальное воздействие.

Подход лазерной установкой особенно ценится при взаимодействии легко деформируемых металлов, но глубина проплава лазерной установки весьма ограничена. Дабы избежать лишнего засорения окружающего пространства и разрушения металла импульсы не проплавляют его насквозь, а взаимодействие происходит поверхностно. Вовнутрь тепловая энергия проходит лишь благодаря теплопроводности металлов.

Если же нужно сформировать шов, то используется непрерывная лазерная сварка. Установка позволяет работать с макро-сваркой, причем можно даже делать глубокие швы. По своей технологии лазерная сварка имеет некоторые схожести с электродуговым аналогом, но явственно характеризуется образованием СО2 (парогазовый канал). Этот канал позволяет сваривать предметы любой толщины с узкой зоной проплавления.

Именно благодаря тому, что образуется парогазовый канал, установка для сварки лазером с каждым днем набирает популярность. В данном случае пучок энергии поглощается благодаря многочисленным отражениям от стенок. В особых случаях, когда нужно избежать не сплошных каналов, можно расфокусировать луч. Тут следует учитывать, что идет направленное взаимодействие очень высокой мощности (до 4 кВт), поэтому техника безопасности должна соблюдаться максимально.

Вне зависимости от типа выбранного лазера при использовании мощностей до 1 кВт можно не опасаться интенсивных испарений, поэтому такая сварка не дает глубину проплава металла более 1.5 мм. В данном случае установка по своим свойствам напоминает теплопроводностный режим, но с большей глубиной взаимодействия.

Применяя оборудование для лазерной сварки металлов необходимо помнить, что повысить эффективность своей работы можно при помощи газов – аргона и гелия. Они обеспечивают не только защиту, но и повышают качество производимой работы, изменяя свойства плазмы, получаемой при расплаве металла. Попутно идет отвод газов испаренного металла.

При увеличении глубины плавки металлов нужно помнить, что оборудование будет создавать поры в материале, а это значительно снижает итоговое качество. Дабы этого избежать, достаточно не увлекаться использованием газов при сварке металла.

Лазерная сварка имеет следующие достоинства:

Лазерная сварка может быть улучшена еще и путем дополнительного источника нагрева. Чаще всего для такой цели используется электрическая дуга, благодаря чему оборудование ведет себя значительно лучше, и повышается рабочая скорость до четырех раз.

Лазерная установка гораздо надежнее и безопаснее своих собратьев, причем имеет гораздо больший потенциал развития.

Похожие статьиЛазерная сварка - технологический процесс получения неразъемного соединения частей изделия путем местного расплавления металлов посредством нагрева по примыкающим поверхностям.

Источником нагрева металла является излучение лазера. Когда лазерный луч попадает на металл, энергия излучения поглощается, металл нагревается и плавится. В результате такого плавления и последующей кристаллизации возникает прочное сцепление, которое называется сварной шов. Такое сцепление основано на межатомном взаимодействии в металле.

Таким образом, лазерная сварка относится к методам сварки плавлением.

Как и любой технологический процесс лазерная сварка имеет свои преимущества и недостатки. К основным преимуществам лазерной сварки можно отнести: локальность обработки материала, высокая производительность, технологическая гибкость и удобство.

В локальности обработки заключается ключевое преимущество лазерной сварки. Лазерный луч можно сфокусировать в пятно диаметром до 0,1 мм. В таком маленьком пятне может концентрироваться высокая энергия в очень небольшой промежуток времени. Другими словами, при высокой плотности мощности излучения и коротком времени облучения металл нагревается только в зоне лазерного излучения. Это существенно уменьшает объем сварочной ванны (место плавления металла при нагреве), что позволяет делать сварные швы и точки значительно меньше по размеру (ширина шва или диаметр точки), но с большей глубиной проплавления, чем при при помощи других технологий сварки металлов (дуговая и контактная сварка).

Кроме того, небольшой объем сварочной ванны, небольшая ширина шва и относительно большая глубина шва, а также жесткий термический цикл с высокими скоростями нагрева и охлаждения дает возможность при лазерной сварке уменьшить зону термического влияния и, следовательно, снизить деформации деталей в целом и снизить эффект фазовых и структурных превращений в околошовной зоне, приводящих к разупрочнению материала, трещинообразованию и т.п.

Также малый объем сварочной ванны и специфическая для лазерной сварки форма шва улучшают условия кристаллизации расплавленного металла и, следовательно, улучшают прочность сварных соединений.

Таким образом, преимущество лазерной сварки в локальности обработки материала позволяет:

Производительность процесса сварки определяется скоростью его проведения. Лазерная сварка позволяет увеличить скорость сварки в 10-15 раз по сравнению с традиционными методами сварки плавлением (например, дуговая сварка).Так лазерная сварка непрерывным излучением может происходить со скоростями до 10 м/мин. Время получения одной точки при импульсной лазерной сварке может составлять 10-2 - 10-3 с, что на порядок быстрее, чем, например, при контактной сварке.

Технология лазерной сварки обладает гибкостью и удобством применения.

Во-первых, оборудование для лазерной сварки легко поддается автоматизации и роботизации. Лазерную сварку можно осуществлять в различных пространственных положениях. Возможна сварка как с перемещением изделия под лазерным лучом, так и с перемещением лазерного луча (лазерной сварочной головки) над и вокруг неподвижного изделия. Возможность передавать лазерное излучение по световоду (кварцевое волокно, Nd:YAG лазеры, волоконные лазеры) позволяет создавать более компактные сварочные головки, доставлять излучение в труднодоступные места и увеличивать пространство перемещения сварочной головки. В целом лазерное оборудование компактнее оборудования, основанного на традиционных методах сварки.

Во-вторых, для осуществления лазерной сварки не требуется обязательного наличия вакуумных камер или камер с контролируемой атмосферой, необходимых, например, для электронно-лучевой сварки, которая во многом может заменить лазерную сварку. Отсутствие таких камер снимает ограничение на размер свариваемых деталей.

В-третьих, лазерную сварку можно проводить не только в труднодоступных местах, но и через прозрачные среды в замкнутых объемах, что связано со спецификой лазерного излучения.

В-четвертых, лазерное излучение позволяет обрабатывать металлы, которые с трудом поддаются обработке обычными методами сварки. Например, феромагнитные стали с трудом поддаются электронно-лучевой сварке из-за отклонения электронного луча магнитным поле от стыка соединяемых деталей.

В-пятых, можно говорить о чистоте процесса лазерной сварки. Например, отсутствие электрода, близко расположенного к поверхности свариваемых деталей и поверхности сварного шва, исключает попадание в нее инородных материалов, что имеет место при дуговой сварке.

Говоря о недостатках технологии лазерной сварки, можно выделить следующие моменты.

Установка для лазерной сварки - сложный прибор, состоящий из нескольких технических систем (лазер, оптическая система, система перемещения и т.п.). Независимо от уровня развития технологии его цена будет значительно превышать стоимость оборудования, основанного на традиционных методах сварки.

КПД лазерных установок для сварки в силу технических особенностей лазеров редко когда превышает 10 %.

Как говорилось выше, лазер - это сложный прибор, его обслуживание требует высокий уровень технической подготовки персонала.

При написании статьи использовались следующие материалы:

1. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки:

Учеб. пособие для вузов/под ред. А.Г. Григорьянца. - М.: Изд-во МГТУ им Н.Э. Баумана, 2006

2. Айхлер Ю., Айхлер Г.И. Лазеры. Исполнение, управление, применение Москва: Техносфера, 2012

Сварка лазерной резкой – инновационный и эффективный вариант соединения металлов. Технология предполагает нагрев и последующее плавление материала под воздействием лазерного луча, продуцируемого квантовым генератором. Аппарат для лазерной сварки обеспечивает высокую точность соединения без физического контакта с материалом. Когда между металлами полностью образован стык, их кристаллическая решетка преобразуются, формируя единую систему.

Сварка и лазерная резка металла – это сложный термический процесс, вызывающий местное плавление и последующую кристаллизацию. Энергия лазерного излучения, которая выступает источником тепловой энергии для расплава, оказывает мощное воздействие на различные виды металла и остальные материалы, подверженные термической деформации.

Преимущества лазерной сварки в сравнении с другими технологиями:

Сварка лазерным лучом востребована при изготовлении полупроводниковых и электровакуумных приборов, сложных интегральных схем, приборов точной механики. После появления технологии сварки металлов лазерной резкой произошло условное разделение на следующие направления:

Технология лазерной сварки высокоэффективна и позволяют в пять раз повысить производительность процесса обработки листового металла.

Категория:

Технология миниатюрных изделий

Лазерная сварка. Легко поддаются сварке световым лучом такие металлы, как алюминий и его сплавы, медь и ее сплавы, сталь с высоким содержанием серы и других примесей. При этом в отличие от сварки другими методами не образуются трещины в шве. Поддаются сварке высоколегированные, нержавеющие и дисперсионно-твердеющие стали.

Сварка с использованием лазера является одним из немногих способов соединения таких тугоплавких металлов, как вольфрам, молибден, ниобий и др. Причем сварку производят в атмосфере, без применения специальной защиты. Весьма плохо поддаются сварке металлы с высоким содержанием селена. Вследствие того, что зона термического воздействия при сварке лазером мала, можно осуществлять сварку элементов с вмонтированными в них или расположенными в непосредственной близости изделий из •стекла, керамики, технических камней и других материалов. Лучом лазера также производится сварка проводов с эмалевой изоляцией.

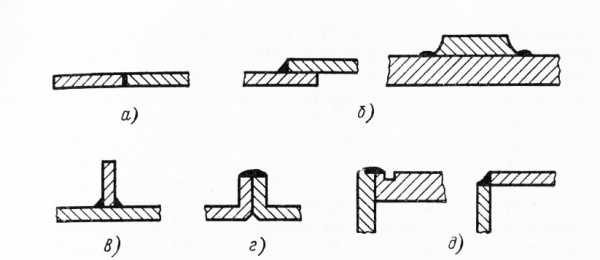

Локальность сварки лазерным лучом используют для сварки закаленных изделий без опасности значительного снижения твердости в окрестности места сварки. Так, например, при сварке изделия, имеющего твердость после термообработки HRC 59, снижение твердости до HRC 47 наблюдалось на расстоянии 0,25 мм от шва. При электронно-лучевой и аргонно-дуговой сварке поле снижения твердости гораздо более широкое, а степень снижения твердости более резкая. На рис. 1 показаны типы соединений, свариваемых лазерным лучом. При этом сваривают как прямолинейные, так и кольцевые швы. Толщина свариваемых соединений ограничивается мощностью излучения лазера.

Рис. 1. Типы соединений, полученных лазерной сваркой

Для лазерной сварки используют установки К-ЗМ, УЛ-2М,. УЛ-20М и др. В связи с тем, что длительность импульса составляет весьма малую величину (0,001—0,003 с), возможны два способа сварки:

а) свариваемое изделие перемещают с такой скоростью, чтобы весь свариваемый шов образовался за один импульс;

б) свариваемый шов получают за серию импульсов, причем; отдельные сварные участки перекрывают друг друга. Последний способ используют чаще. Большинство современных сварочных, лазеров обеспечивают до десятка импульсов в секунду. Количество тепловой энергии, вводимое в свариваемые элементы, весьма мало и нагрев их в процессе сварки незначителен. Например, сварка лучом лазера по торцам концентрических трубок чувствительного элемента не нарушила изоляции проволоки, навитой вокруг внутренней трубки.

Для получения длинного сварного шва за один импульс обычно* свариваемые изделия перемещают с определенной скоростью относительно неподвижной головки. При этом луч фокусируют с высокой точностью, и пятно имеет малые размеры. Перемещение изделий должно осуществляться также с большой точностью. Если толщина свариваемых элементов сравнительно велика (более 0,25 мм), необходимая точность перемещений элементов может быть снижена за счет расфокусировки луча. Однако в этом случае-уменьшается глубина провара. Элементы с малой толщиной (0,025—0,15 мм) сваривают остро сфокусированным лучом, поэтому они должны перемещаться с высокой точностью и достаточной скоростью. Свариваемые поверхности предварительно подвергают-тщательной очистке. Это связано с тем, что длительность существования ванны расплавленного металла весьма мала и посторонние включения не успевают испаряться из сварочной ванны.

Определенные трудности при сварке металлов непрерывным лазерным лучом возникают вследствие их высокой отражательной способности, что приводит к значительным потерям мощности. Для их снижения на поверхность наносят специальные покрытия или загрубляют свариваемые поверхности.

Более эффективно мощность излучения лазера используется при сварке в импульсном режиме. Для получения непрерывного шва сварка ведется с перекрытием точек. При сварке внахлестку полупрозрачных листовых материалов разогрев поверхностей производится сфокусированным лучом, точка фокуса которого лежит на линии контакта поверхностей. Луч, проникающий сквозь материал, попадает на собирательное сферическое зеркало, находящееся за свариваемыми материалами. Центр зеркала совпадает с линией контакта свариваемых поверхностей. Отраженный от сферического зеркала луч дополнительно нагревает свариваемые материалы по линии сварки.

Непосредственно за точкой фокуса прямого и отраженного лучей находятся ролики, которые уплотняют сварной шов. Лазеры, работающие в импульсном режиме, широко применяют для приварки проволочек малых диаметров (0,03—0,05 мм) к тонким лентам и пленкам (0,02—0,05) мм, нанесенным на подложки. При этом для получения качественных соединений необходимо найти оптимальное сочетание размеров свариваемых элементов. Если размеры их слишком отличаются, то используемая энергия расплавит тонкий элемент и прочность соединения не будет обеспечена. Обычно сваривают проволочки малых диаметров и фольгу. В случае необходимости получения плотных герметичных соединений следует учитывать металлургическую совместимость свариваемых материалов, так как неправильный выбор их приводит к получению пористого и некачественного соединения.

Наиболее ценным свойством лазерного луча является возможность производить сварку через прозрачные разделительные стенки, например, стекло. Фокусируя луч внутрь стеклянной колбы, из которой откачен воздух, можно производить сварку элементов, не нарушая ее герметичности и целостности. Можно также производить сварку, когда внутри прозрачного сосуда большое избыточное давление.

Лазер используют при производстве небольших газонаполненных баллонов. Сначала в головке баллона прошивается отверстие (диаметром около 0,1 мм), через которое производится заполнение сжатым газом. Затем отверстие лазерным лучом заваривается, чем обеспечивается герметичность баллона. Весьма эффективным является применение лазера с непрерывным излучением для сварки пластмасс. Процесс соединения характеризуется высокой скоростью. Так, например, при сварке полиэтиленовой пленки толщиной 0,125 мм при мощности лазера 500 Вт скорость сварки достигает 40—48 м/с.

Рис. 2. Схема локальной лазерной закалки

Недостатком лазерного метода сварки является зависимость требуемой мощности от состояния поверхности свариваемых изделий и малая глубина провара.

Лазерное микролегирование и термообработка. Весьма перспективным является осуществление локального микролегирования с помощью луча лазера. Процесс микролегирования сводится к следующему. В вакууме или в защитной среде в зону действия луча помещают изделия, на поверхности которых необходимо-осуществить микролегирование. Под воздействием луча расплавляется небольшой объем металла изделия и легирующая присадка. В результате смешивания расплавленного металла и присадки образуется микрованна и происходит легирование локального участка поверхности изделия.

Помимо микролегирования лучом лазера производят локальную микрозакалку рабочих частей, деталей и инструмента: пуансонов, сверл, разверток, игл, цапф осей и т. д. Процесс закалки сводится к дозированному нагреву участка изделия, подвергаемого закалке, до необходимой температуры и последующему охлаждению жидкостью или струей газа. В зависимости от расположения фокального пятна фокусирующей линзы относительно нагреваемой поверхности можно осуществить поверхностную закалку или закалку на всю толщину изделия. На рис. 94 приведена схема закалки цапфы изделия. Изделие 1 пинцетом укладывают в приспособление, ориентируют относительно фокального пятна или луча лазера и закрепляют прижимом. При подаче импульса световой энергии на поверхность цапфы происходит ее местный разогрев. Охлаждающую жидкость или газ подают в зону нагрева через сопло. Ориентирование изделия и наблюдение за процессом закалки ведут через оптическую систему. В связи с кратковременностью нагрева изделия и быстротечностью процессов окисление поверхности незначительное, а для его полного исключения закалку ведут в защитной среде или в вакууме.

Техника безопасности при работе на лазерных установках. При работе на лазерных установках значительное внимание должно быть уделено вопросам техники безопасности. Наибольшую опасность представляет поражение излучением участков тела и особенно глаз. Следует иметь в виду, что излучение с некоторыми спектрами волн является невидимым невооруженным глазом, что особенно опасно. Для предотвращения поражения таким излучением лазер следует оградить кожухом из материала, отражающего или поглощающего инфракрасное излучение.

Для предохранения зрения от воздействия отраженных лучей .лазера принципиально возможны способы, основанные на использовании фототропных веществ, свечей Керра и цветных стекол. Наибольшее распространение получил последний способ. Так, для защиты зрения от излучения с длиной волн в диапазоне 0,694— 1,5 мкм служат сине-зеленые поглощающие светофильтры из стекла СЗС-2 толщиной 3 мм. Очки с использованием этих стекол обеспечивают достаточно хорошую видимость. Для защиты лица от -брызг расплавленного материала необходимо применение щитков из органического стекла и других прозрачных пластмасс.

Определенную опасность представляют токсические пары и газы, образующиеся при обработке лазерным лучом. Для полного исключения влияния световых и других эффектов, возникающих при лазерной обработке, наблюдение за процессами целесообразно осуществлять с помощью телевизионных установок.

Краткий обзор: учитывая, что конечным потребителям в сфере судостроения требуется все более высокое качество продукции и улучшенные рабочие характеристики, непрерывные инновации считаются решающим фактором успеха. Данное утверждение в наибольшей степени справедливо для сварочных технологий, что ставит перед профессионалами данной отрасли задачу разработки новой, усовершенствованной и более производительной технологии сварки. В технологии соединения материалов важную роль играют, с одной стороны, высокая скорость сварки в сочетании со снижением деформации и, с другой стороны, хорошая способность к перекрытию зазора. При этом оба указанных условия можно обеспечить при использовании традиционных технологий лазерной сварки.

Нет никаких сомнений в том, что технология сварки лазерным лучом и технология GMAW (сварка плавящимся электродом в среде защитных газов) будут широко использоваться для соединения материалов еще в течение очень долгого времени. Сочетание обеих технологий при использовании различных источников лазерного излучения обеспечивает новые возможности и эффект совместного действия. В статье, рассматривается использование углекислотных, волоконных и YAG лазеров в сочетании с технологией GMAW, а также описывается использование технологии LaserHybrid со сварочным трактором совместно с системой отслеживания шва для выполнения длинных линейных швов.

Лазерная сварка демонстрирует огромный потенциал использования для сварки конструкционных сталей благодаря таким чрезвычайно привлекательным свойствам, как высокая скорость сварки, низкая деформация и простота автоматизации. Использование гибридной технологии сварки GMAW-Laser улучшает способность к перекрытию зазора, а также существенно увеличивает скорость сварки, что обеспечивает преимущества при широком зазоре. Как сварка лазерным лучом, так и дуговая сварка в течение долгого времени используются в промышленности, обеспечивая широкий спектр видов применения для соединения материалов. Для каждой из данных технологий характерны определенные области применения, в зависимости от физических процессов переноса энергии к заготовке и потоков получаемой энергии.

Энергия передается от источника лазерного излучения к обрабатываемому материалу инфракрасным когерентным излучением высокой энергии с использованием оптоволоконного кабеля или системы зеркал. Сварочная дуга передает тепловую энергию, необходимую для сварки посредством электрического тока высокого напряжения, который направляется к заготовке через столб дуги. Лазерное излучение способствует образованию чрезвычайно узкой околошовной зоны при высоком отношении глубины проплавления к ширине шва (эффект глубокого проплавления). Способность технологии лазерной сварки к перекрытию зазора чрезвычайно низкая в связи с малым диаметром фокального пятна, но, с другой стороны, она обеспечивает очень высокую скорость сварки.

Технология дуговой сварки характеризуется гораздо более низкой плотностью энергии и более низкой скоростью сварки, но создает фокальное пятно большего диаметра на поверхности заготовки. Объединив обе технологии, можно добиться полезного комбинированного эффекта. Это позволяет достичь как преимуществ в качестве и технологичности производства, так и снижения затрат. Данная технология позволяет использовать нестандартные решения и уменьшать затратность работ в судостроительной отрасли, не в последнюю очередь благодаря снижению требований к точности заготовок, повышению производительности и возможности обеспечения хороших механических/технологических свойств.

Методика объединения в одном сварочном процессе технологий лазерной и дуговой сварки известна с 70-х годов XX века, но дополнительные разработки не велись в течение длительного периода с того времени. В последнее время разработчики вновь обратили свое внимание на этот вопрос и предприняли попытку объединить достоинства дуговой и лазерной сварки в технологии гибридной сварки. На начальном этапе использования технологии необходимо было подтвердить пригодность источников лазерного излучения для промышленного применения, но в настоящее время они входят в комплект стандартного технологического оборудования на многих производственных предприятиях.

Сочетание лазерной сварки с другой сварочной технологией называется «гибридная технология сварки». Это означает, что лазерная и дуговая сварка одновременно используются в одной зоне сварки, оказывая взаимное влияние и дополняя друг друга. Цель представленных исследований заключалась в том, чтобы определить, насколько технологические характеристики способствуют улучшению возможностей сварочной технологии. Одной из стандартных сфер применения гибридной технологии CO2–Laser GMA является судостроение. В данном отчете демонстрируются и обсуждаются возможности использования технологии в данной сфере.

В технологии лазерной сварки требуется не только мощный источник лазерного излучения, но и высококачественный лазерный луч, обеспечивающие получение желаемого «эффекта глубокого проплавления». Более высокое качество лазерного луча может использоваться для получения фокального пятна меньшего диаметра или большего фокусного расстояния. Количество энергии на единицу длины Es находится на очень низком уровне, что позволяет значительно уменьшить деформацию и необходимость в регулировании мощности. Как и при использовании автоматизированной дуговой сварки, при лазерной сварке крупногабаритных заготовок необходимо использовать отдельную разработку управляющих программ, функцию отслеживания шва и адаптивное управление процессом сварки.

Без использования присадочной проволоки максимально допустимая величина зазора составляет 0,1 - 0,2 мм, в то время как для зазора большего размера необходимо использование присадочного материала, при этом присадочная проволока обычно используется в производстве для увеличения способности к перекрытию зазора до 0,4 мм. В промышленности используется углекислотный лазер мощностью 12 кВт. При использовании углекислотного лазера лазерный луч передается к заготовке с помощью системы зеркал. Лазерный луч направляется на заготовку с помощью фокусирующего модуля с фокусным расстоянием 300 мм. Для настоящего исследования также использовались YAG-лазер с ламповой накачкой мощностью 4 кВ, установленный на заготовке, и стекловолоконный лазер мощностью 7 кВт.

При сварке металлических заготовок интенсивность лазерного излучения составляет более 106 Вт/см2. Когда лазерный луч попадает на поверхность материала, место контакта нагревается до температуры испарения, при этом в свариваемом металле образуется паровая каверна в связи с выходом паров металла. Отличительной особенностью сварного шва является высокий коэффициент отношения глубины проплавления к ширине шва. Плотность потока энергии свободно горящей сварочной дуги немногим превышает 104 Вт/см2.

На рисунке 1 показан базовый принцип данной технологии, в частности перенос металла при гибридной сварке. Изображенный на рисунке лазерный луч передает тепло металлу верхней части шва в дополнение к нагреву металла сварочной дугой. В отличие от последовательного сочетания двух отдельных технологий сварки, гибридную сварку можно рассматривать как сочетание двух процессов сварки, одновременно воздействующих на одну и ту же технологическую зону. В зависимости от того, какая технология лазерной или дуговой сварки используется, и от технологических параметров, процессы влияют друг на друга в различной степени и различным образом.

Рис. 1: Схематическое изображение процесса сварки Laser-GMAW

Благодаря сочетанию лазерной и дуговой технологий увеличивается как глубина проплавления, так и скорость сварки (в сравнении с результатами использования любой из указанных технологий по отдельности). Пары металла, выходящие из паровой каверны, воздействуют на плазму дуги. Поглощением лазерного излучения плазмой сварочной дуги можно пренебречь. В зависимости от выбранного отношения мощности на входах двух сварочных аппаратов, характеристики всего процесса могут в большей или меньшей степени определяться воздействием лазера или сварочной дуги.

На поглощение лазерного излучения значительное влияние оказывает температура поверхности заготовки. После достижения температуры испарения образуется паровая каверна, в результате чего практически вся энергия излучения может быть поглощена заготовкой. Таким образом, необходимая для этого энергия определяется температурно-зависимым процессом поглощения и количеством энергии, которая теряется в результате ее переноса в остальную часть заготовки. В процессе сварки по технологии Laser-GMAW испарение происходит не только с поверхности заготовки, но и с поверхности присадочной проволоки; это означает, что количество паров металла увеличивается, что, в свою очередь, способствует поглощению лазерного излучения. Это также предотвращает прерывание процесса.

Одним из предварительных условий применения гибридной сварки в судостроительной отрасли является достаточная способность по перекрытию зазора. По этой причине исследование было направлено на достижение максимальной способности по перекрытию зазора. В случае с переменным зазором возникает необходимость изменения нескольких технологических параметров. Более жесткие допуски для корневого зазора требуют обязательного регулирования мощности источника лазерного излучения. Кроме того, скорость сварки или скорость подачи проволоки необходимо отрегулировать в соответствии с фактическим объемом зазора, который меняется в зависимости от угла раскрытия кромок и корневого зазора.

Рис. 2: Эффект совместного использования двух технологий

Высокая квантовая эффективность углекислотного лазера, обеспечивающая КПД до 20 %, относительная простота технической реализации и масштабируемость являются основными причинами того, что данный лазер является наиболее важным в сфере промышленной обработки материалов. Для углекислотных лазеров характерны высокая выходная мощность; при этом обеспечиваемая коммерческая мощность на входе достигает 50 кВт.

Приведенные ниже результаты (таблица 3) были получены при использовании углекислотного лазера (12 кВт) компании Trumpf Laser technology и микропроцессорного источника электропитания Fronius TPS 5000 от Meyer Werft. Рабочая зона данной лабораторной установки составляет 4,5 x 13 м. Используемый зажимной механизм позволил сваривать образцы размером 2000 x 300 мм. В качестве материала использовалась судостроительная сталь марки A со стандартной грунтовкой (Lindokote Shopprimer). Испытания сварных соединений проводились на стыковом соединении с подготовкой таврового соединения в положениях PA и PB и без опорной подкладки.

Исследование относится к упомянутым стыковым соединениям материала толщиной до 15 мм. Было проведено сравнение технологии дуговой сварки под флюсом, LaserHybrid и лазерной сварки с присадочной проволокой. Технология дуговой сварки под флюсом обеспечивает перекрытие зазора от 2 до 5 мм при толщине материала до 12 мм. При использовании технологии Laser Hybrid становится возможным достичь способности к перекрытию зазора до 1 мм при толщине материала до 15 мм, но при этом скорость сварки в 3 раза превышает скорость дуговой сварки под флюсом и в два раза скорость лазерной сварки с присадочной проволокой. Использование технологии лазерной сварки с присадочной проволокой позволяет достичь способности к перекрытию зазора до 0,4 мм при толщине материала до 15 мм. Для оценки максимальной скорости сварки при максимальной величине зазора использовались материалы толщиной 5, 8, 12 и 15 мм. Влияние защитных газов гелия и аргона на технологию гибридной сварки исследовалось стандартными методами. Для сварки высокомощными углекислотными лазерами необходима, главным образом, гелиевая фракция защитного газа.

Таблица 1: сравнение технологии сварки Laser-Hybrid с другими технологиями

| Технология | Дуговая сварка под флюсом | LaserHybrid | Лазерная сварка с присадочной проволокой |

| Скорость | 100% | 300% | 150% |

| Толщина | > 12 мм | > 15 мм | > 15 мм |

| Зазор | 2–5 мм | 0–1 мм | 0–0,4 мм |

| Деформация | > 1,5 мм/м | > 0,2 мм/м | > 0,1 мм/м |

| Металлургия | некритично | некритично | критично |

| Усталостные свойства | хорошие | отличные | критично |

В судостроении технология сварки Laser-GMA-hybrid используется с применением сварочных станков с подвижным порталом на верфи компании Meyer в городе Папенбург, Германия. Здесь на этапе предварительной сборки палубы изготавливаются полностью автоматическим способом с использованием технологии, разработанной верфью. Высокое качество данной методики позволяет соединить 20 секций палубы длиной 20 м без необходимости переворота заготовок. В зоне предварительной сборки устанавливаются две станции для сварки встык. Методика позволяет сваривать пластины толщиной до 15 мм со скоростью до 3,0 м/мин. На следующем этапе устанавливаются две станции для сварки тавровых швов. Привариваются элементы жесткости для палуб и переборок длиной до 20 м и толщиной до 12 мм. Перед сваркой соединяемые детали фрезеруются, чтобы обеспечить точность подгонки.

В настоящее время в сфере обработки материалов значительное количество высокомощных лазерных установок мощностью до 10 кВт поставляется компанией IPG Photonics, имеющей штаб-квартиру и завод в городе Оксфорд, штат Массачусетс, и два производственных предприятия в Европе. Основным элементом технологии являются фирменные активные волокна и патентованная технология накачки, которая позволяет использовать многомодовые диоды большой площади вместо диодных матриц. Это обеспечивает чрезвычайно продолжительный срок службы диодов. Устройство может изготавливаться из бухт легированного иттербием волокна с многослойной оболочкой, обеспечивающего длину волны излучения 1,07 – 1,08 микрона. В качестве альтернативного варианта, волокно может быть легировано туллием и обеспечивать длину волны 1,8 – 2,0 микрона или легировано эрбием и обеспечивать длину волны 1,54 – 1,56 микрона. Энергия диодной накачки передается активному веществу через многомодовые волокна, уложенные в бухты с многослойной оболочкой. Лазерный резонатор создается непосредственно в активном волокне. Лазерное излучение выходит из волоконного лазера через пассивное одномодовое волокно, диаметр жилы которого обычно составляет 6 микрон. Результирующий лазерный луч, главным образом, дифракционно ограничен и, при наличии встроенного коллиматора, производит луч с высокой степенью направленности. К примеру, полное угловое отклонение лазера с одномодовым волокном мощностью 100 Вт составляет 0,13 миллирадиана в половинном угле с сужением пучка до 5 мм в диаметре.

В настоящее время максимальная мощность промышленного лазерного модуля с одномодовым IPG волокном составляет 200 Вт. Бо́льшая мощность достигается при использовании нескольких модулей. Излучение лазера фокусируется с помощью фирменного устройства сведения пучков, создающего один высококачественный пучок. Например, модуль мощностью 1 кВт будет состоять из 10 отдельных волоконных лазеров, объединенных в общем корпусе. Хотя пучок больше не является одномодовым, результирующий показатель M2 в диапазоне 7–10 превосходит соответствующий показатель высокомощных твердотельных лазеров. Пучок волоконного лазера мощностью 7 кВт может передаваться по волокну толщиной 300 микрон. Возможно создание выходных пучков разного профиля, включая форму, близкую к четырехугольной.

Лазер с легированным иттербием волокном обладает степенью преобразования электрической энергии в оптическую в диапазоне 16 – 20 процентов. Лазеры с волокном, легированным эрбием и туллием, демонстрируют меньшую степень преобразования электрической энергии в оптическую, но при этом являются более эффективными, чем стандартные лазеры YAG. В некоторых областях применения длины волн излучения, характерные для данных лазеров, являются оптимальными. Данная установка разрабатывается в связи с существующим в отрасли спросом на лазер, производительность которого будет соответствовать классу Nd:YAG, а безопасность для глаз – классу углекислотных лазеров. Одномодовые системы непрерывного излучения компании допускают модуляцию до уровня 50 000 Гц с длительностью импульса всего 10 микросекунд. В настоящее время существуют три суперимпульсные модели с продолжительностью импульса всего 1 наносекунда или энергией импульса до 1 миллиджоуля для импульса продолжительностью 100 нсек и многомодовые версии непрерывного излучения мощностью от 300 Вт до 10 кВт.

Технология волоконных лазеров предлагает промышленному потребителю несколько преимуществ. Диаграмма направленности излучения волоконного лазера мощностью 4 кВт составляет 0,5 м2 по сравнению с 11 м2 для стандартного лазера Nd:YAG с ламповой накачкой, и при этом данный тип лазера не требует системы охлаждения. Он практически не требует обслуживания в течение всего срока службы, в связи с отсутствием необходимости в замене импульсных ламп или диодов. Высокий электрический КПД позволяет снизить эксплуатационные расходы. Лучшее качество пучка обеспечивает пользователю возможность достижения диаметра фокального пятна значительно меньшего, чем у стандартных лазеров, с достижением высокой плотности потока и/или большего рабочего расстояния (пучок мощностью 1 кВт может быть сфокусирован до диаметра 50 микрон с помощью линзы диаметром 4 дюйма).

Стоимость использования волоконного лазера мощностью до 1 кВт не превышает стоимости использования YAG-лазера с ламповой накачкой. В настоящее время стоимость приобретения волоконного лазера мощностью более 1 кВт выше. Однако при учете всех факторов – площадь помещения, охладители, обслуживание и т.п. – использование таких лазеров должно быть более экономичным, чем использование лазеров Nd:YAG аналогичной мощности. За последние шесть месяцев на европейских предприятиях на испытательном стенде были испытаны несколько волоконных лазеров мощностью несколько киловатт. Данные лазеры безукоризненно работали в течение нескольких смен и демонстрировали надежность и производительность, которую можно достичь только при использовании лазеров значительно большей мощности. Образец мощностью 2 кВт использовался для сварки внахлестку листов оцинкованной автомобильной стали толщиной 1,2 мм со скоростью 5 м/мин. Качество сварки и КПД сопоставимы с показателями Nd:YAG лазера с ламповой накачкой мощностью 4 кВт. Волоконный лазер мощностью 2 кВт с окончательным диаметром волокна 300 микрон разрезает оцинкованную сталь толщиной 4 мм со скоростью 10 м/мин с образованием ровных кромок без скоса. Максимальная скорость резки достигает 16 м/мин. [5].

Исследования использования волоконного лазера мощностью 7 кВт вместе с дуговым сварочным аппаратом в лаборатории LaserHybrid в отделе исследований и разработки компании Fronius-Wels демонстрируют возможность сварки нелегированных и высоколегированных видов стали толщиной до 8 мм. На рис. 3 показана лабораторная установка LaserHybrid в комбинации с волоконным лазером IPG.

Рис. 3: Сварка Laser Hybrid с использованием волоконного лазера (Pl: 6,5 кВт, s: 8 мм, основной материал: S235JR, присадочная проволока: G3Si1).

В связи с выходной мощностью Nd:YAG лазера, превышающей 4 кВт, и сопутствующей простотой эксплуатации таких систем, исследуются их технические средства. Во всех рассмотренных видах применения и исследованиях использовались углекислотные лазеры и/или лазеры с активной средой из иттриево-алюминиевого граната, легированного ионами неодима (Nd:YAG). Неблагоприятными условиями является использование плазменной защиты в связи с длиной волны 10,6 мкм и систем точного наведения пучка с помощью негибкой системы зеркал, что делает мобильную систему с углекислотным лазером практически нереализуемой. Роботизированное или мобильное применение возможно, главным образом, благодаря использованию лазеров Nd:YAG. За последнее десятилетие промышленная значимость этого типа твердотельных лазеров возросла. Благодаря длине волны 1,06 мкм, лазерный пучок можно направлять по гибкому оптическому волокну даже на расстояния, превышающие 70 м, что позволяет выполнять роботизированную сварку трехмерных конструкций. Эффект плазменной защиты отсутствует, в связи с чем для сварки в среде защитных газов могут использоваться газы, наилучшим образом подходящие для обеспечения стабильности горения дуги, лучшего отделения капель, защитного эффекта, а также предотвращения брызгообразования. С помощью системы управления лазером несколько технологических установок могут использовать один источник лазерного излучения.

Таким образом, продолжительность работы источника электропитания и непосредственные расходы могут быть оптимизированы. Высокомощные лазеры Nd:YAG закрепились на рынке недавно, и их цена относительно высока (€/кВт) в сравнении с углекислотными лазерами. Их выходная мощность сравнительно низкая и находится в диапазоне до 6 кВт. В Японии предпринимаются попытки использования лазера мощностью 10 кВт. При этом не следует недооценивать опасность отраженного излучения, которое может представлять угрозу для незащищенных органов зрения даже на расстоянии несколько метров.

Три основных области применения:

Рис. 4: Схематическое изображение системы тракторного типа для выполнения длинных линейных сварных швов встык.

Рис. 5: Тавровое соединение со сваркой с обеих сторон. Толщина: 8 мм, лазер типа Nd-YAG, мощность 4,2 кВт, скорость сварки 2 м/мин [4]

Мобильный трактор для перемещения сварочной головки LaserHybrid обладает рядом преимуществ. Изменение ориентации может производиться вручную. Необходимое для работ пространство чрезвычайно мало в сравнении с системой с подвижным порталом. В результате снижения количества перемещений оптической системы, на оптоволокно, по которому передается лазерный пучок, не действуют механические напряжения. Регулировка процесса необходима только для источника питания сварочного аппарата, т.к. характеристики дуговой сварки в среде защитных газов не оптимальны для гибридной технологии. Существует возможность очень точной настройки системы отслеживания шва, лазерного пучка и сварочной горелки. Благодаря использованию специальной лазерной оптики, тавровый шов можно также выполнять с помощью модифицированного сварочного трактора. Для защиты оптоволокна от отражений из технологической зоны оси лазерного луча могут быть смещены на несколько градусов по направлению сварки. Это практически не оказывало влияния на результат сварки.

Сварка Laser-GMAW представляет собой совершенно новую технологию, которая обеспечивает объединение различных технологий для многих сфер применения в судостроительной отрасли, в частности, если соблюдение допусков составных деталей, необходимых для сварки лазерным лучом, невозможно или нерационально с финансовой точки зрения. Гораздо более широкий спектр областей применения и высокие показатели комбинированного процесса приводят к увеличению конкурентоспособности благодаря снижению размера капиталовложений, более короткому времени изготовления, более низким затратам на производство и более высокому КПД. Большим преимуществом сварки LaserHybrid является низкий уровень деформации свариваемых деталей и малая потребность в доработке после сварки.

Данное исследование показывает возможности технологии Laser-GMA LaserHybrid с применением высокомощных углекислотных, волоконных или YAG лазеров для сварки листов различной толщины. Обсуждаются такие достоинства гибридной технологии сварки, как хорошая способность к перекрытию зазора и малое количество энергии на единицу длины. В сравнении с технологией лазерной сварки с присадочной проволокой, скорость сварки по технологии Laser Hybrid выше в два раза. Максимальная способность к перекрытию зазора при использовании технологии LaserHybrid достигает 1 мм при толщине материала до 15 мм.

В производстве очень важным процессом является сварка. Такой аппарат, где лазер используется как энергетический источник, называется лазерная сварка, которая применяется для соединения одинаковых и разнородных металлов. Это наиболее современный способ для сварки металлических частей, который в последние годы все больше привлекает к себе внимания.

Такая сварка была создана в 60-е годы ХХ века. Плюс излучения лазера – высокое скопление энергии. Это позволяет соединить различные металлы и сплавы толщиной от микрометра до одного сантиметра.

Лазерное излучение создает сварной шов таким способом: наводится в фокусирующую систему, где преобразуется в меньший пучок, поглощает, нагревает и расплавляет свариваемые материалы. Для фокусировки энергии в сварке лазером используются направляющие зеркала.

Микросварка соединяет материал толщиной до 100 мкм, мини-сварка проплавляет на глубине от 0.1 до 1 мм, макросварка способна спаять детали толщиной более 1 мм. В зависимости от положения деталей и лазерного луча, схема спайки может быть:

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

Принцип действия лазерной сварки базируется на поглощении энергии пучка лазера металлом в рабочей зоне. При этом происходит сильный локальный нагрев.

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

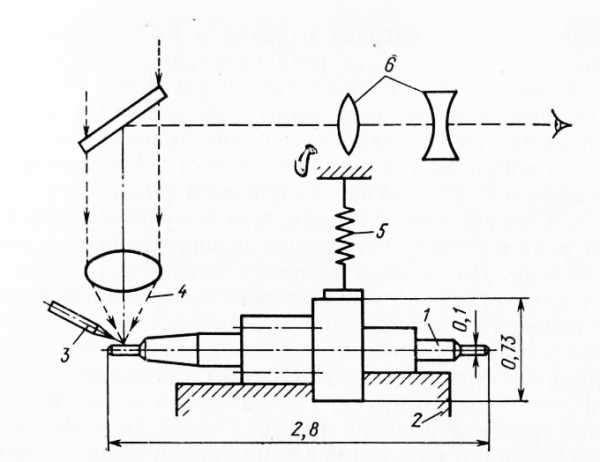

Схема лазерной сварки

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

Наибольшая эффективность сварки наблюдается у изделий с толщиной до 10 мм. Метод не получил широкого распространения по экономическим причинам, поскольку стоимость установки и дополнительного оборудования находится на высоком уровне.

Такая обработка используется в тех случаях, когда другие виды сварки применить невозможно и требуется точное сохранение конструкции детали после всех манипуляций. Концентрированное воздействие энергетическим лучом гарантирует минимальное изменение свойств и геометрии изделия. Это отличное решение для соединения сложно свариваемых металлов , при этом присадки, вакуумные камеры и другие дополнительные элементы не нужны.

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Способ позволяет сваривать как детали из тонкого листового проката, так и сложные профили и детали большой толщины.

Различают следующие виды процесса:

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Лазерная сварка возникла по разработкам Басова Н.Г., Таунса Х., Прохорова А.М. Специалистам удалось получить аппараты импульсного и постоянного действия. К их достоинствам относится повышенная концентрация энергетического луча.

Процесс плавления осуществляется на высокой мощности, что позволяет обрабатывать разнородные металлы толщиной до нескольких сантиметров.

Технические особенности:

Точность лазерной сварки позволяет обрабатывать изделия сложной конфигурации.

Эти нюансы делают этот вид сварки одним из передовых на современных предприятиях. К недостаткам относится стоимость установки, для некоторых изготовителей покупка является нерентабельным.

Для проведения точечной или сплошной лазерной сварки необходимо:

По конструкции активного излучателя все аппараты лазерной сварки разделяют на два типа:

Аппарат для лазерной сварки ЛТА4-1

Аппарат для лазерной сварки ЛТСК435-20

Оба типа могут работать как в импульсном, так и в непрерывном режиме.

Многие интересуются, как сделать лазерную сварку самостоятельно? Поскольку оборудование достаточно дорогое и его может себе позволить не каждый можно попробовать самому изготовить простой режущий аппарат с использованием лазера. При помощи него можно будет вырезать разнообразные узоры на прочных сталях, разрезать металлические компоненты или соединять простые стальные изделия.

Для изготовления потребуется лазерная указка. Также будут нужны дополнительные компоненты:

На начальном этапе необходимо провести полную разборку привода старого дисковода для компьютера. Именно из него нужно извлечь прибор. Все следует делать осторожно и аккуратно, что не повредить основное устройство. Привод дисковода должен быть пишущим.

После вынимается диод красного цвета, именно он прожигает диск во время записи информации на него. При помощи паяльника распаиваются крепления диода. Этот элемент очень чувствительный, его не нужно бросать.

Далее разбирается лазерная указка, как это делается можно посмотреть по видео в интернете. Диод из указки заменяется красной лампочкой из привода. Корпусная часть делается из фонарика. А аккумуляторные батарейки будут нужны для запитки лазерного резака.

Такие установки могут излучать световой поток как непрерывно, так и дискретными импульсами. Активный излучатель делают из розового искусственного рубина, смешивая оксид алюминия и ионы хрома. Торцы стрежня полируют, создавая на них зеркальные поверхности, отражающие свет. Ионы хрома, облучаемые излучением лампы накачки, переизлучает свет на частоте работы лазера.

Функционирование их проходит следующим способом:

Лазер с твердым активным элементом

Аппараты с твердым активным телом работают на волне длиной 0,69 микрон. Мощность их достигает нескольких сотен ватт.

Лазерная сварка — это процесс расплавления кромок металла специальным лучом. Последний получается от источника света, в котором возбужденные атомы излучают фотоны — точные копии своих прототипов, не поглощая их. Разница энергии между уровнями этих атомов усиливает свет. Это явление называется индуцированное излучение.

Полученный узконаправленный поток преобразованного света отличается постоянной длинной волны и заданным колебанием векторов (поляризацией). Именно им возможно плавить кромки металлов. Такое свечение может подаваться в зону сварки импульсно, когда сила энергии достигает пика, или же постоянно, но с меньшей силой воздействия.

Для концентрации и направления луча используется специальная оптика, состоящая из прозрачных и полупрозрачных зеркал. Сварка может происходить за счет расплавления кромок материала, либо с добавлением присадочной проволоки. В гибридных версиях сварки присадочный материал может создавать еще и электрическую дугу, плавящую кончик проволоки, которую сфокусированный пучок энергии лазера укладывает в шов. Защищает сварочную ванну инертный газ, которым в этом случае выступает гелий и его смеси с аргоном. На видео заметны все основные элементы процесса: источник излучения, канал для подачи проволоки с боку, сопло для продувки газом.

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий. Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал. Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Лазерная сварка алюминиевых сплавов, меди, нержавейки и других металлов, материалов может осуществляться разными лазерами. Устройства бывают твердотельного и газового вида. Каждый тип выбирается в соответствии с целью применения оборудования. Но при этом не стоит забывать про важные характеристики каждого вида.

Лазерная сварка меди, алюминия, нержавейки, серебра, пластмассы и даже стекла осуществляется твердотельным лазером. Для нее необходим главный компонент — рубиновый стержень, также он может быть выполнен из стекла с неодимом. Обычно этот элемент находится внутри осветительной камеры.

В момент, когда в камеру с определенной частотой подается свет с большой мощностью, в кристалле в этот момент возникает возбуждение атомов. Все это приводит к излучению света, которое имеет волны с одинаковой длиной. Торцевые части стержневого элемента состоят их отражающих зеркал. Одно из них является частично прозрачным. Через него выходит энергия в виде лазерного излучения.

Стоит отметить! Лазеры твердотельного вида имеют небольшую мощность. Этот показатель может варьироваться от 1 до 6 кВт.

Лазеры газового типа считаются более мощными и производительными устройствами, в который в качестве активного тела выступает газовая смесь. Однако лазерная сварка титана, меди, алюминия, нержавейки, которая проводится с использованием данных приборов, имеет важные особенности:

Но все же у газовых устройств имеется существенный недостаток — большие габариты. А вот лазерные агрегаты, имеющие поперечную прокачку газа, обладают небольшими размерами. Общие мощностные показатели оборудования начинаются от 20 кВт и выше. Благодаря этому может производиться сваривание металлов с толщиной до 2 см на скорости до 60 метров в час.

Лазерная сварка серебра, меди, алюминия, титана, нержавейки и других металлов производится в атмосферных условиях. Для нее необходим вакуум, но при этом должна быть защита расплавленного металла от влияния воздуха. Для этого используются газы, обычно аргон. В связи тем, что наблюдается высокая тепловая мощность луча на поверхности свариваемого элемента, происходит усиленное испарение металла. Пары ионизируются, в результате этого возникает рассеивание и экранизация лазерного луча.

Лазерная сварка стекла, пластмасс и изделий из разных металлов, во время которой применяются газовые смеси, характеризуется тем, что в область сваривания помимо защитного газа проникает плазмоподавляющий газ. В качестве него применяется гелий, который намного легче аргона, он не будет рассеивать лазерный луч. Для упрощения процесса многие опытные сварщики часто применяют комбинированные газовые смеси, которые обладают плазмоподавляющими и защитными свойствами.

Газодинамические агрегаты обладают высокими мощностными показателями. В качестве активного тела выступает окись углерода. Она нагревается до 3000 К и пропускается через сопло Лаваля. На выходе из сопла наблюдается быстрое снижение давления, и постепенное охлаждение газовой смеси.

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна. В импульсном режиме сокращают длительность импульса и повышают их скважность.

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

На производствах часто проводятся тесты по лазерной сварке, которые позволяют предотвратить возможные дефекты швов. Но все же даже правильная подготовка не всегда защищает от деформаций, непроваров и других неприятных ситуаций.

Выделяют следующие дефекты лазерной сварки:

Данные явления часто образуются при несоблюдении технологии. Сварщик обязательно должен правильно выставлять настройки в оборудовании в зависимости от свариваемого металла. Кроме этого он должен четко контролировать процесс и следить за движением лазерного луча по свариваемой области.

Лазерная сварочная технология — востребованный метод соединения разных металлов, а также изделий из стекла, пластика и драгметаллов, который позволяет получить качественное и прочное соединение. Но все же перед тем как к нему приступать, необходимо тщательно рассмотреть важные особенности, принципы технологии, от которых зависит итоговый результат. Кроме этого чтобы процесс был проведен правильно, обязательно нужно иметь опыт и навыки.

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Нержавеющие сплавы сваривать допускается только встык. Нахлест может привести к возникновению тепловых напряжений в материале.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Чтобы сделать своими руками более мощный лазерный резак для работы по металлу, нужно использовать приборы из следующего списка:

DVD-RW привод, нет разницы рабочий или нет;

100 пФ и мФ – конденсаторы;

2-5 Ом резистор;

3 шт. аккумуляторные батареи;

паяльник, провода;

коллиматор;

стальной фонарь на светодиодных элементах.

Сборка лазерного резака для ручной работы происходит по следующей схеме.

ВАЖНО ЗНАТЬ: 2 способа заточки ножниц по металлу

С применением указанных приборов происходит сборка драйвера, впоследствии он посредством платы сможет обеспечивать лазерному резаку определенную мощность.

При этом к диоду ни в коем случае нельзя подсоединять электропитание напрямую, так как диод сгорит. Также нужно принять во внимание, что диод должен брать подпитку не от напряжения, а от тока.

В качестве коллиматора используется корпус, оснащенный оптической линзой, за счет которой будут скапливаться лучи.

Данную деталь легко отыскать в специальном магазине, главное, что в ней присутствует паз для установки диода лазера. Цена данного устройства небольшая, примерно составляет 3-7$.

Кстати, лазер собирается так же, как и вышерассмотренная модель резака.

В данном случае рекомендуется применять специальные браслеты, которые позволят убрать с диода статическое напряжение.

В качестве антистатического изделия также может применяться проволока, ею обматывают диод. После чего можно приступать к компоновке драйверного устройства.

Прежде чем перейти к полной ручной сборке лазерного резака, нужно проверить работоспособность драйвера.

Сила тока замеряется с помощью мультимера, для этого берут оставшийся диод и проводят измерения своими руками.

С учетом скорости тока, подбирают его мощность для лазерного резака. К примеру, у одних вариантов лазерных устройств сила тока может равняться 300-350 мА.

Видео:

У других, более интенсивных моделей, она составляет 500 мА, при условии использования другого драйверного устройства.

Чтобы самодельный лазер выглядел более эстетично, и им можно было удобно пользоваться, для него нужен корпус, в качестве которого вполне может использоваться стальной фонарик, функционирующий на светодиодах.

Как правило, упомянутый прибор наделен компактными размерами, которые позволят поместиться ему в кармане. Но во избежание загрязнений линзы, заранее нужно приобрести или сшить своими руками чехол.

Технический прогресс последних лет позволил создать компактный аппарат для ручной лазерной сварки. На рынке представлено множество моделей с различными параметрами и функциональностью.

Они позволяют провести:

Ручная сварка

Стоимость таких аппаратов все еще значительная. Окупится он при условии большого объема работ.

Все установки лазерной сварки состоят из следующих функциональных модулей: