Сварочный шов – неразъемное соединение, получаемое в результате сварки. Задача каждого сварщика – получение качественного сварного шва, которое гарантирует надежное соединение элементов. Для выполнения поставленной задачи нужно знать виды сварочных швов и техники их выполнения.

В первую очередь все швы делят по способу соединения деталей. По данному признаку выделяют следующие виды швов:

Стыковые швы являются самыми распространенным видом швов. Они используются при сварке металлических листов или труб различной толщины. Для сварки заготовки должны быть надежно зафиксированы. Между деталями остается небольшой зазор – около 1-2мм. В процессе сварки он заполняется расплавленным металлом заготовок или присадочным материалом.

Различают односторонние и двухсторонние швы. При односторонней сварке шов формируется только на одной стороне деталей. В случае двухстороннего шва сварка проводится на обеих сторонах заготовок.

В зависимости от толщины свариваемых деталей для стыковых швов по-разному готовят сварочные кромки. Соответственно этому различают формы:

Для тонких деталей возможна стыковая сварка без обработки кромок или с обработкой только на одной стороне.

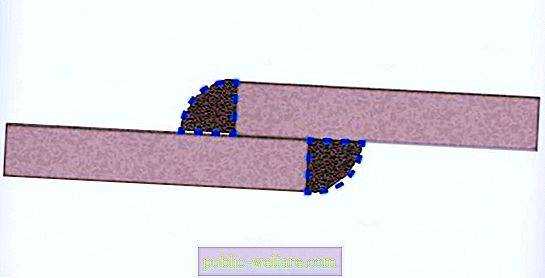

При выполнении швов внахлест поверхности свариваемых деталей параллельны друг другу и частично друг друга перекрывают. Такие швы считаются самыми простыми и удобными для практики неопытных сварщиков.

Сварка швами внахлест всегда выполняется с двух сторон. Кромка каждой заготовки должна быть приварена к поверхности другой. Кромки подготавливаются без скоса. Угол наклона электрода при выполнении сварки должен быть в пределах 15o-45o. Если угол наклона будет выходить за эти пределы, то шов «заползет» на одну и сторон стыка.

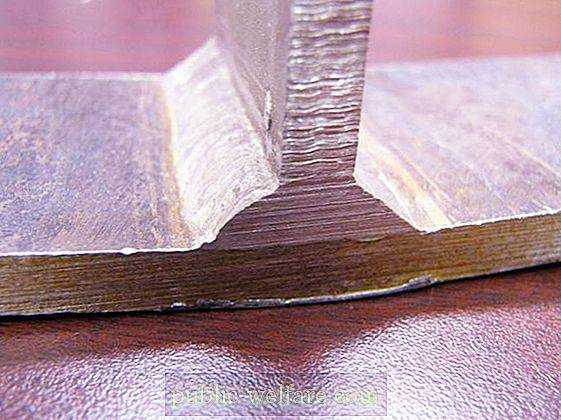

Тавровые швы выполняются привариванием торца одной заготовки к боковой поверхности другой заготовки и в разрезе напоминают букву Т. Чаще всего сварка проводится под прямым углом, но возможно и другие варианты. В процессе сварки заполняется угол, образованный между деталями. Поэтому важно обеспечить глубокое проплавление деталей. Обычно это достигается за счет использования методов автоматической сварки.

Тавровые швы всегда двухсторонние. Форма подготовленных кромок возможна без скоса и с одним или двумя скосами одной кромки. Обрабатывается только привариваемый торец. Как правило, без скоса свариваются детали небольшой толщины – от 2 до 40мм. Для деталей толщиной от 8 до 100мм производится обработка кромки.

При сваривании тавровых швов важно знать их особенность: получаемые швы в итоге прочнее основного металла. Поэтому перед сварочными работами нужно проводить расчеты по получаемому сопротивлению материалов. Это необходимо, чтобы избежать неравномерной прочности деталей, разной стойкости к нагреву и охлаждению и другим скрытым дефектам.

Угловые швы часто относят к подвиду тавровых швов. Но при этом угловые швы больше распространены, чем тавровые. По форме угловые швы напоминают букву Г. Угол между деталями может быть любой, но чаще всего – прямой. В работе необходимо выполнять правила геометрии шва: ширину, изогнутость, выпуклость шва и корень стыка.

При работе с угловыми швами главной проблемой является стекание металла по углу или с вертикальной поверхности на горизонтальную. Поэтому важно контролировать ровное ведение электрода, соблюдая углы наклона. Так для сварки листов разной толщины нужно держать электрод под углом 60 o по отношению к более толстой заготовке. В результате основное тепло придется на более толстую деталь, а более тонкая не перегреется и не прогорит.

Угловые швы бывают односторонние и двухсторонние. Для двухстороннего шва сварка выполняется и на внутреннем, и на внешнем угле. Возможна сварка без обработки кромок или скосами. Скос может выполняться с одной или с двух сторон одной кромки. Вторая кромка при этом не обрабатывается.

Прочность угловых швов ниже прочности основного металла. Этот момент нужно учитывать при проектировании и проведении работ.

Торцевые швы используются для сваривания деталей разной формы, прилегающими друг к другу боковыми поверхностями. Угол прилегания может находиться в пределах от 0o до 30o. Такая сварка подходит для работы как с тонкими, так и с толстыми металлами, а также для сварки деталей разной толщины. Перед сваркой выполняется разделка кромок под односторонние скосы.

Торцевые швы отличаются высокой выносливостью к нагрузкам. Но при этом возможно попадание влаги или загрязнений между поверхностями деталей, что в будущем приведет к коррозии. Особенно это вероятно при наличии непроваров.

Кроме способа соединения деталей швы различаются по другим параметрам:

Перед началом работ важно определить вид сварочного шва по всем параметрам. Это поможет подобрать оптимальную технику выполнения сварки в каждом конкретном случае. Например, сварка углового соединения в вертикальном положении потребует более тщательной подготовки, чем сварка стыкового шва в нижнем положении.

1 / 1

Соединение металлических деталей сварки давно и прочно вошло в производство, широко применяется в быту и продолжает развиваться в направлениях повышения качества и снижения себестоимости. У этой популярности есть свои плюсы и минусы. Плюс в доступности технологии для широких народных масс. Минус в том, что большое количество непрофессионалов вносит неопределенности в терминологию и описание сварочных процессов. Действующий ныне ГОСТ 5264 – 80 говорит о характеристиках и типах сварных соединений, а также видах сварных швов.

Прежде всего, это неразъемное соединение, которое выполняется сваркой. Существует множество способов выполнения таких работ. Их популярность легко объясняется отличным качеством и высокой прочностью. Низкая стоимость и высокая скорость выполнения позволили этой технологии проникнуть во все сферы народного хозяйства. При этом интерес к сварке не снижается и множество ученых и инженеров продолжают работать над усовершенствованием процесса.

В сварочной технологии рассматривают следующие типы:

стыковое – этот тип соединения предполагает сваривание торцевых поверхностей деталей;

нахлесточное – в этом случае детали располагают параллельно, с частичным заходом одной на другую;

угловое – детали устанавливают под углом и сваривают вдоль линии примыкания;

тавровое – торец одной детали приваривают к боковой поверхности другой детали;

торцевое – сваривание производится по примыкающим боковым поверхностям.

Наибольшее распространение имеет стыковое. Оно не требуют высокой квалификации сварщика, отличается надежностью и качеством. Выполняются с разделкой кромок или без, в зависимости от толщины металла.

Преимущество нахлесточного соединения состоит в том, что отпадает необходимость подготовки свариваемой поверхности. Этот тип наиболее актуален для листов толщиной 8 – 12 мм. Чаще всего встречается при точечной, контактной и роликовой сварке.

При необходимости сваривания деталей под некоторым углом применяют угловые соединения. Надежный провар соединения возможен только при наличии скосов кромок. Выполнение скосов более трудоёмкая операция, чем сама сварка.

Тавровое соединение требует выполнения скосов и большого количества наплавляемого металла, что увеличивает расход электродов и себестоимость изделия. Его форма повторяет литеру «Т». Без разделки торцов можно выполнять односторонние швы на металле толщиной не более 4 мм.

Чаще всего встречается следующая классификация сварных швов:

по положению в пространстве;

по конфигурации;

по степени выпуклости;

по количеству проходов;

по направлению действующего усилия и вектору действия внешних сил;

по виду сварки;

по протяженности.

От пространственного положения шва зависит технология и сложность его выполнения. По этому признаку выделяют следующие виды сварных швов: нижние, горизонтальные, вертикальные и потолочные. Нижние – это азбука всех сварщиков. Они наиболее просты в исполнении и не требуют высокой квалификации сварщика. Самый сложный вид – потолочный. Кроме сложности он неудобен и опасен, возможностью попадания на сварщика капель расплавленного металла.

Разделение по конфигурации не требует особых разъяснений и не отличается особыми приемами. По этому признаку их делят на следующие виды: прямолинейные, криволинейные и кольцевые.

Сварные швы получаются вогнутыми, выпуклыми или плоскими. На этом признаке создали еще одно разделение: по степени выпуклости. Этот признак имеет существенное значение потому, что от него зависят физико-механические свойства. Плоские и вогнутые более гибкие и экономные, по сравнению с выпуклыми. А выпуклые более прочные, но при чрезмерной выпуклости склонны к концентрации напряжений.

С количеством проходов и вектором действия внешних сил все понятно, а вот по виду сварки сварные соединения разделяют по методу:дуговой сварки;

автоматической и полуавтоматической сварки под флюсом;

дуговой сварки в защитных газах;

электрошлаковой сварки;

электрозаклепочные;

контактной электросварки;

паяных соединений.

По признаку протяженности различают сплошные и прерывистые швы. У прерывистых есть свои преимущества – сниженное тепловложение и низкая стоимость. Они, в свою очередь, делятся на цепные и шахматные. Встречаются крайне редко в связи с тем, что не имеют должной прочности и непроницаемости. На стороне сплошных главные козыри – качество, прочность и непроницаемость.

К разным швам предъявляют разные требования, но есть и общие положения, применимые ко всем. Швы должны обладать определенными механическими свойствами и соответствовать их основным показателям:

относительное удлинение в пределах 14 – 16%;

предел прочности не менее чем у свариваемого металла;

показатель твердости не менее чем у свариваемого металла.

Технологические требования сводятся, в основном, к обеспечению полного провара. Иначе трудно гарантировать надежную работу изделия. От внешнего вида шва требуется отсутствие прожогов, наплывов, непроваров и подрезов. Также требуют наличие плавных переходов к основному металлу.

На этот вопрос можно ответить легко и сложно одновременно. Простым ответом может быть слово «всё». Возьмите любой из множества параметров технологического процесса сваривания, нарушьте его и вы не получите приемлемого качества.

Единственно верным подходом для получения надежной сварки можно считать следующий: технологи готовят полноценное технологическое описание процесса, менеджеры обеспечивают условия, материалы, специалистов, в соответствии с описанием; а сварщики выполняют работу без отклонения от техпроцесса. Только так можно получить изделие, которому можно доверять.

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Tekla Structures отображает добавленные в модель сварные швы в виде собственно швов и меток сварных швов на чертежах. Метки сварных швов также можно вручную добавлять на открытые чертежи.

Сварные швы модели отображаются на чертежах в виде меток сварных швов или сварных швов. Сварными швами и метками сварных швов можно управлять отдельно. Например, можно отобразить сварные швы на одном виде чертежа, а метки сварных швов — на другом.

Сварные 3D-швы модели являются представлениями сварных швов на практике.Твердотельные элементы сварных швов на чертежах — это представления сварных швов в моделях. Сварной стык — это часть сварного шва, где вычерчивается твердотельный элемент. Сварной шов может состоять из нескольких сварных стыков.

Твердотельные элементы сварных швов отображаются на чертежах в следующих случаях.

Твердотельные элементы сварных швов отображаются на чертежах для тех типов сварных швов, для которых имеются соответствующие твердотельные объекты. Если у сварного шва нет соответствующего твердотельного объекта, в модели он будет показан в виде шестиугольного местозаполнителя и изображаться на чертежах в виде твердотельного элемента он не будет.

Сварные швы с пользовательскими поперечными сечениями также поддерживаются.

Твердотельные элементы сварных швов могут отображаться в виде контуров или кривых со скрытыми линиями или без них.

В первом примере сварные швы справа и посредине изображены с контурами и собственными скрытыми линиями. Сварной шов слева изображен в виде траектории сварки со скрытыми линиями:

Второй пример — поперечное сечение конструкции. Сварные швы слева и посредине изображены с контурами, а сварной шов справа изображен в виде траектории. Размеры сварных швов добавлены вручную.

Символы сварки внутри меток сварных швов указывают на свойства, заданные для сварного шва в модели или для метки сварного шва на чертеже. Ниже приведен пример сварного стыка модели (обозначен красным цветом) и метки сварного шва модели (обозначен зеленым цветом) на чертеже.

Помимо символов сварки, метка сварного шва также содержит опорную линию и стрелку. Стрелка соединяет опорную линию со стороной соединения со стрелкой. Сварные швы на стороне стрелки и на другой стороне детали могут иметь разные свойства сварки.

При сваривании деталей сварные швы можно размещать:

только на сторонах стрелок;

только на других сторонах;

на сторонах стрелок и на других сторонах.

На приведенных ниже рисунках описываются основные принципы размещения сварных швов.

(1) Над линией

(2) Под линией

(3) Сторона стрелки сварного шва

(4) Другая сторона сварного шва

По умолчанию Tekla Structures помещает сварные швы над линией в соответствии со стандартом ISO. Изменить эту настройку и размещать стрелки под линией в соответствии со стандартом AISC можно с помощью расширенного параметра XS_AISC_WELD_MARK.

Для изменения свойств сварных швов модели необходимо изменить сварной шов в модели. При обновлении модели объекты и метки сварных швов обновляются на чертеже в соответствии с изменениями модели. На чертежах можно изменить содержимое и внешний вид меток сварных швов, созданных в модели, а также видимость, представление и внешний вид объектов сварки, созданных в модели.

Твердотельные элементы сварных швов можно отображать на чертежах отдельных деталей, сборок и чертежах общего вида. На чертежах общего вида можно изменять представление сварочных швов только на уровне вида и объекта, но не на уровне чертежа.

Чтобы добавить метки сварных швов на открытом чертеже:

Выберите сварные швы и добавьте метку сварного шва, созданного в модели, с помощью команды Добавить метку сварного шва в контекстном меню.

Добавьте метку сварного шва, созданного на чертеже, с помощью команды Метка сварного шва на вкладке Аннотации.

Сварочная работа требует от рабочего знания

особенностей сварки металлов различной толщины, а также техники выполнения сварочных швов. Основным оборудованием сварщика служит сварочный аппарат и металлические стержни - электроды для сварки, которые выбираются в зависимости от того, с каким материалом предстоит работать.

Современное газосварочное оборудование от svarcka.ru значительно упрощает работу специалистов, позволяя выполнять сварку высокого уровня.

Качественный может быть сформирован только при последовательном применении трёх основных сварочных движений:

После разжигания дуги выполняется поступательное движение по оси электрода, для выработки требующейся длинны дуги, от нее будет зависеть качество шва. Слишком длинная дуга ведёт к разбрызгиванию металла и его окислению, при этом металл становится пористым. Электроды для сварки нагреваются значительно быстрее основного металла, капли от электрода, попадая на холодную рабочую поверхность, застывают, образуя бугры.

Рекомендуется не задерживаться на первом этапе и переходить к движениям вдоль оси валика. На этом этапе большое значение имеет скорость движений. При высокой скорости происходит непровар, основной металл недостаточно разогревается. Низкая скорость наоборот оборачивается перегревом и сквозным проплавлением. Оптимально выбранная скорость позволяет получить чистый шов диаметром на 2-3 см превышающим электроды для сварки.

Важно отметить, что при работе сварочный электрод должен быть наклонен к оси шва под углом 15 градусов к стороне ведения шва, так он сформируется плотным и гладким. А также начало сваркилучше начинать с верхней части кратера, так вы сможете избежать перепадов на шве во время смены электрода.

Завершающий этап сварочной работы - колебательные движения поперек сварочного шва для формирования сварочного валика большего диаметра. Колебательные движения могут быть разной формы, но амплитуда их совершения увеличивается по краям и снижается в середине шва. Так электрод обеспечивает лучший провар краям основного материала.

Ответственный сварочный шов

Сварочные технологии – одно из основных направлений совершенствования многих видов производственной деятельности. Сборка конструкций из стали и некоторых других металлов, выполняемая с помощью сварки, обладает важными преимуществами по сравнению с другими технологиями. Многие качества сварных соединений получить другим способом невозможно по сей день.

Сварочные технологии в простейшем виде зародились на определённом этапе развития кузнечного дела. Главная идея такого способа соединения деталей воедино заключается в том, что совмещаемые части разогреваются до начала плавления или заметного размягчения.

Кузнечная сварка предполагала сильный нагрев и сжатие таких разогретых частей будущего единого объекта. Интересно, что даже в таком примитивном виде этот процесс выполнялся с применением флюсов, сдерживающих окисление металла и повышающих качество кузнечной сварки.

Трудности нагрева в горне и другие проблемы кузнечной сварки вынуждали искать другие, более простые и надёжные способы соединять детали из металлов. Реальные результаты появились только тогда, когда удалось решить проблему мощного интенсивного, а главное – регулируемого нагрева определённого места. Вот несколько технологий, способных обеспечить такой нагрев:

Каждое из этих технологических направлений имеет свои достоинства, применяемые для подходящих случаев. Так, к примеру, сварку рельсов осуществляют сжиганием химического заряда. Наиболее распространена технология нагрева деталей электрической дугой – это и есть электросварка.

СВАРОЧНЫЕ ШВЫ

Основной метод применения электросварки – выполнение сварочных швов, соединяющих детали в узел или конструкцию. Главный фактор электросварки – феномен образования сварочной дуги, стабильного и устойчивого электрического разряда.

Электрическая дуга разогревает и оплавляет части деталей и объектов, подлежащих соединению сваркой. Используемая для этого аппаратура и расходные материалы формируют условия такого воздействия

Кроме выполнения швов есть и другие способы применения такой технологии, например – наплавка, при которой на детали наращивается необходимых параметров массив металла.

Ручные швы

Развитие электросварки началось с ручного выполнения соединений (швов). Практический опыт использования такой технологии создал основу не только для совершенствования работ, выполняемых вручную, но и способствовал развитию других, более прогрессивных методов и приёмов.

Идея ручной электросварки реализуется так:

Исполнение сварочных операций вручную – единственный способ обработки труднодоступных мест, а также – многих операций, выполняемых в полевых условиях. Это – высококвалифицированная работа, требующая мастерства и опыта. При её выполнении всегда имеется определённый риск брака.

Выполнение качественных швов вручную зависит также от других обстоятельств и факторов – погоды, состояния и качества электродов, освещения и особенностей места сварки. Вместе с тем, мастер - сварщик может осознанно управлять качеством процесса, в частности, компенсировать недостатки подготовки деталей (разделку шва).

Проверку качества сварного шва выполняется многоступенчатым образом. Первый этап проверки выполняет сварщик, после этого в зависимости от вида шва или операции возможны такие виды проверки:

Автоматическая сварка

Выполнение больших объёмов однотипных сварочных швов уже давно реализуется различными автоматизированными системами и оборудованием. Такие работы выполняются в условиях производства, но есть и портативная техника, применяемая в полевых условиях.

Вот основные преимущества разных видов автоматической сварки:

Всем известные примеры автоматических сварочных работ – изготовление строительных конструкций, труб, кузовов автомобилей и бесчисленное множество образцов промышленного производства.

В технологический цикл автоматической сварки включают необходимые операции контроля качества. Проверка осуществляется стационарной аппаратурой на стенде или производственном участке. Есть и переносная аппаратура, которую можно применять в полевых условиях, например – при сварке трубопроводов.

ОТВЕТСТВЕННЫЕ СВАРОЧНЫЕ ШВЫ ВРУЧНУЮ

Сварщик – распространённая профессия. Многие сталкивались с работой такого специалиста, занятого на самых разных операциях. Установка заборов и оград, совместный с сантехником монтаж водопроводных сетей, многие строительные работы – везде требуется труд сварщика.

Большинство таких работ и операций, выполняемых на глазах у публики, требуют определённого уровня мастерства. Но самые сложные и ответственные работы, связанные с электросваркой, не попадают в поле зрения случайной публике. Вот несколько видов таких сварочных работ, имеющих ключевое значение для работоспособности крупных и сложных объектов:

Такие важные операции выполняются в самой серьёзной обстановке, а подготовка к ним нередко осложняется неповторимыми особенностями объекта и обстоятельствами работ.

Ответственные сварочные швы строительных конструкций

Во многих конструкциях, в том числе – строительных есть узлы и детали, играющие ключевую роль в работоспособности всей системы, в которую они интегрированы. Вот несколько примеров таких узлов:

Нормативная документация в строительстве отчетливо определяет важные элементы строительных стальных конструкций, собираемых на сварке. Регламентируется не только их качество, но и порядок выполнения сварочных работ, а также – подготовка, проверка качества и документирование (контроль всех важных сварных соединений актируется).

Очень показательные, выразительные и понятные неспециалистам ответственные сварочные швы выполняются в построечных условиях при сборке стальных балок. Довольно часто доставка и подъем на место балок большой длины дороже и сложнее их сборки на месте монтажа из заготовленных заранее частей. Обычно такие балки составляют из отрезков швеллера или двутавра. Прочность соединения обеспечивают рассчитанные накладки на стенках прокатного профиля в месте стыка.

Важные сварочные работы на стройке

Приближение работ по ответственным сварочным узлам очень часто стан становится событием на стройке. Сварщики, у которых есть право на выполнение таких операций, становятся объектами внимания – их работой интересуется начальство, младшие коллеги, другие заинтересованные люди.

Бывает и так, что сварщик, понимая свою исключительную роль в такие моменты, может решать какие-то производственные или даже личные проблемы – руководители строительного подразделения или организации стараются сформировать у такого специалиста соответствующее важной работе настроение.

Со стороны заметно даже явное усиление общей дисциплины на объекте, где выполняются сварочные работы большой важности – все стараются обходить места, где выполняется сварка, чтобы не беспокоить сварщика.

В общем, выполнение ответственных сварочных швов в обстановке строительной площадки ощущается даже посторонним человеком.

Контроль качества сварочных швов

Ответственные сварочные работы завершаются проверкой качества этих важных монтажных операций. Выполненные вручную, иногда – в труднодоступных местах, сварочные швы проверяют полностью, от начала до конца, без пропусков.

Для контроля качества сварного шва используется многоступенчатая методика, обычная для тщательной проверки объектов такого рода:

Из аппаратуры, которая применяется для оценки качества, наиболее распространены ультразвуковые дефектоскопы разных видов. Востребована и другая аппаратура – для электромагнитной и радиационной дефектоскопии. Применяются и другие методы и технологии.

К примеру, некоторые конструкции требуют обеспечения герметичности, которая оценивается независимо от проверки качества сварочных швов. Для проверки герметичности используют даже старинный способ керосиновой пробы – традиционную версию капиллярной дефектоскопии.

Таким образом, мастерство и ответственность сварщика в сочетании с широкими возможностями оперативной оценки качества – главные условия эффективного выполнения важных сварочных работ на строительной площадке.

В процессе выполнения сварочных работ получаются различные соединения. Сварочные швы способны соединять не только металлы, но и другие разнородные материалы. Состыкованные в неразъемный узел элементы представляют собой соединение, которое можно разграничить на несколько участков.

Соединение, полученное в процессе сварки, разбивают на такие зоны:

В зависимости от расположения стыкуемых изделий друг относительно друга соединения делятся на такие типы:

Сварочные соединения также характеризуют виды сварочных швов, квалифицировать которые можно по некоторым признакам.

Существует несколько параметров, по которым можно охарактеризовать все полученные сварочные швы:

Различают такие положения сварки:

Разбивка по протяженности:

Эта конструктивная особенность применяется в том случае, когда толщина металла, используемого для сварки, больше размера 7 мм. Разделка кромок – это удаление металла с кромок в определенной форме. Данный процесс выполняется при однопроходной сварке стыковых швов. Это необходимо для того, чтобы получить правильный сварочный шов. Что касается толстого материала, разделка необходима для того, чтобы проплавить первоначально корневой проход и затем следующими наплавляемыми валиками, равномерно заполняя полость, проварить металл по всей толщине.

Разделку кромок можно выполнять, если толщина металла не меньше 3 мм. Потому что более низкое ее значение приведет к прожогам. Разделка характеризуется такими конструктивными параметрами: зазор – R; угол разделки кромок – α; притупление – с. Расположение этих параметров показывает чертеж сварочного шва.

Разделка кромок увеличивает количество расходных материалов. Поэтому данную величину всячески пытаются минимизировать. Она подразделяется на несколько видов по конструктивному исполнению:

Для малых толщин свариваемого материала от 3 до 25 мм обычно применяется односторонняя V-образная разделка. Скос может выполняться на обоих торцах или на одном из них. Металл толщиной 12-60 мм целесообразно сваривать с двухсторонней X-образной разделкой. Угол α при разделке в X, V форме равен 60º, если скос выполняется только на одной кромке, тогда значение α будет равно 50º. Для толщины 20-60 мм наиболее экономным будет расход наплавляемого металла при U-образной разделке. Скос также может быть выполнен по одному или по обоим торцам. Притупление составит 1-2 мм, а значение зазора будет равно 2 мм. Для большой толщины металла (свыше 60 мм) самым эффективным способом будет щелевая разделка кромок. Для сварного соединения очень важна данная процедура, она влияет на несколько факторов шва:

Согласно нормативным документам наличие сварочных швов показывается на сборочных чертежах или на общем виде. Изображаются сварочные швы сплошными линиями, если они видимые. А если наоборот - то штриховыми отрезками. От данных линий отводятся выноски с односторонними стрелками. Условное обозначение сварочных швов выполняется на полке от выноски. Надпись делается над полкой, если шов находится на лицевой стороне. В обратном варианте обозначение будет находиться под полкой. Сюда включается информация о шве в такой последовательности:

○ – замкнутый шов;

┐ – сварка шва производится при монтаже.

Эти знаки также наносятся сверху полки, если сварочный шов на чертеже видимый, и под ней, когда невидимый:

Для упрощения, если все швы конструкции выполнены по одному ГОСТу, имеют одинаковые разделки кромок и конструктивные размеры, обозначение и стандарт на сварку указываются в технических требованиях. В конструкции могут быть не все, но большое количество одинаковых швов. Тогда их разбивают по группам и присваивают им порядковые номера в каждой группе в отдельности. На одном шве указывают полное обозначение. На остальных ставят только порядковые номера. Количество групп и число швов в каждой из них должно быть указано в нормативной документации.

Сварка является наиболее совершенным и наиболее эффективным способом соединения металлов, который не только дает возможность получения отличной механической прочности , но и позволяет производить сварные швы с высокими эстетическими показателями . Хорошая производительность сварного шва означает, среди прочего, однородная форма и размер, адаптированные к типу материала, его толщине и требуемым характеристикам соединения. В большинстве случаев при сварке элементов конструкции сварной шов, выполненный по правилам опытным сварщиком, не требует дополнительной обработки.Единственные необходимые вмешательства чаще всего связаны с обычной процедурой подготовки металла к покраске, лакировке или нанесению других необходимых покрытий. Несколько иначе обстоит дело с обработкой сварных швов на деталях , которые будут хорошо видны на , особенно тех, которые изготовлены из нержавеющей стали. В таких случаях шлифовка и заглаживание сварных швов обычно незаменимы. Необходимо использовать абразивные материалы с соответствующими характеристиками, чтобы обеспечить желаемую форму поверхности сварного шва и ее гладкость.Давайте посмотрим, как выглядит обработка сварных швов, когда она необходима и какой инструмент и материалы будут наиболее полезными.

Соединение металлов сваркой очень похоже, независимо от используемого метода. После прогрева зоны в непосредственной близости от предварительно подготовленных кромок с помощью электрической дуги , плазменной струи, горючего газа или сфокусированного лазерного луча , материал подают в стык, заполняя его .Горячий металл от сварочной проволоки, стержня или плавящегося электрода присоединяется к структуре свариваемого материала и по мере охлаждения образует сварной шов . Выполненный шов должен соответствовать требованиям качества, т. е. не иметь дефектов сварки, т. е. трещин, пустот или посторонних включений. Правильная форма шва и его размер также имеют значение.

Внешний вид сварного шва зависит как от свариваемого материала, так и от используемого метода. Как правило, метод сварки TIG (вольфрам в инертном газе) дает наилучшие результаты в виде небольших однородных сварных швов, которые не нарушают геометрию соединяемых элементов.Он отлично работает как в случае обычных углеродистых сталей, так и в случае нержавеющих и кислотостойких сталей. Сварка MIG/MAG (Metal Inert Gas/Metal Active Gas) и сварка MMA (Manual Arc Welding) обычно дают несколько худшие результаты. Хотя качество и внешний вид сварного шва зависят не только от используемой технологии, но и от навыков сварщика , люди с сопоставимыми компетенциями смогут выполнить сварку с лучшими параметрами, если они будут использовать , метод сварки , оптимальное в этом отношении.

Хороший внешний вид соединения важен, прежде всего, для компонентов, которые будут подвергаться воздействию. Это касается, например, подавляющего большинства изделий из нержавеющей стали и кислотоупорной стали . Так и будет, между прочим при сварке поручней, балюстрад или ограждений из популярных «нержавеющих» скамеек, спинок или элементов малой архитектуры. Хорошо обработанная поверхность сварного шва также будет необходима там, где металл вступает в контакт с пищевыми продуктами, химическими веществами или биологическими материалами.Соответствующая отделка швов, заключающаяся в получении однородной и гладкой поверхности, обычно будет иметь важное значение при изготовлении изделий для пищевой, перерабатывающей, химической и фармацевтической промышленности, а также для нужд лабораторий всех типов.

Процесс отделки сварного шва включает шлифовку, а иногда и заглаживание поверхности сварного шва. Методы, использующие различные методы шлифования, используются для удаления припуска на материал , вызванного сваркой.Поэтому начальный этап обработки обычно равен , грубое шлифование . В его составе обычно используются более агрессивные абразивы, позволяющие быстро профилировать сварной шов. После удаления лишнего металла поверхность дополнительно обрабатывается тонкой шлифовкой . На этом этапе используются абразивы, имеющие более мелкое зерно и позволяющие получить более гладкую и однородную поверхность. При необходимости металл еще можно отполировать .Во время полировки материал больше не удаляется, а скорее сглаживается, устраняя неровности, оставшиеся после тонкой шлифовки, которые влияют на отражение световых лучей.

Выбор оборудования и материалов, используемых для шлифовки и полировки, зависит от достигаемого эффекта, размера сварного шва и количества удаляемого материала. Наиболее универсальным решением являются УШМ , как в электрическом, так и в пневматическом исполнении.Прямошлифовальные машины могут потребоваться для сварки меньших размеров, требующих большей точности. Также пригодятся всевозможные шлифмашины и ленточные напильники . сатиновые шлифовальные машины также используются для шлифовки. Специальные шлифовальные машины с дисками, установленными на удлиненной стреле , подходят для чистовой обработки угловых швов.

Среди наиболее часто используемых абразивов шлифовальные круги для использования с угловыми шлифовальными машинами.Это могут быть как диски с зерном , так и фибровые диски или лепестковые диски . Для напильников и ленточных шлифовальных станков используются бесконечные ленты с правильно подобранной крупной зернистостью, что позволяет очень агрессивно снимать припуск до мелкой, пригодной для тонкой шлифовки и чистовой обработки. Шлифовальные круги и нетканые диски также используются для финишной обработки и полировки. Также очень полезны цилиндрические лепестковые диски , которые, в зависимости от размера зерна, можно использовать для грубого и тонкого измельчения.Для прецизионной и высокоточной работы также применяются фрезы с различной формой рабочей головки, устанавливаемые на прямошлифовальные станки.

Полировка сварных швов обычно выполняется так же, как и для отделки других металлических поверхностей. После тонкой шлифовки и финишной обработки на металл наносится соответствующий полировальный состав , который распределяется с помощью полировального круга , изготовленного из мелкозернистого материала, например.войлочный диск, губка или полировальный мех.

Хорошо обработанные сварные швы позволяют выполнять неразъемное соединение металлов, в то же время, благодаря соответствующей отделке лицевой стороны, швы могут быть совершенно незаметны и создавать гладкую и однородную поверхность. Этот тип обработки желателен, когда сварной элемент будет хорошо виден или когда этого требует предполагаемое использование сварного элемента.

.| Поскольку требуемые процессы и отделка часто различаются и обычно зависят от типа материала и требований к его отделке, в этой статье мы рассмотрим как углеродистую, так и нержавеющую сталь.Перед сваркой, особенно из углеродистой стали, заготовку необходимо очистить от прокатной окалины, образовавшейся в процессе горячей прокатки – прокатная окалина может ухудшить качество сварного шва. Мы рекомендуем наш диск Norton Blaze Rapid Strip как идеальный продукт для удаления накипи в этом случае. |

Углеродистая сталь | Нержавеющая сталь |

Металлический инертный газ (металлический инертный газ) Сваркатакже известна как дуговая сварка с металлом Газовая сварка (GMAW) — это дешевый, но очень эффективный метод сварки, который можно использовать для всех распространенных металлов и сплавов.В процессе в качестве наполнителя используется инертный защитный газ и полуавтоматическая подача проволоки. Сварка MIG обычно считается лучшим вариантом для более тяжелых или толстых заготовок, но в результате сварной шов будет толстым. Мы предлагаем сварку MIG на углеродистой стали. | Сварка ВИГ (вольфрам в инертном газе)Ее можно назвать дуговой сваркой вольфрамовым электродом (GTAW). Это более точный процесс дуговой сварки, в котором для сварки используется вольфрамовый электрод.Сварка TIG обычно считается более сложной для освоения и намного медленнее, чем сварка MIG. Сварной шов чище, меньше и чаще всего используется для сварки нержавеющей стали. |

углеродистая сталь | нержавеющая сталь | |

| Решение, которое вы хотите достичь, является решительным к использованию готового элемента и самого основного материала (углеродистая сталь почти всегда окрашена).Следует отметить, что, хотя в этой статье основное внимание уделяется удалению сварных швов, не все сварные швы должны быть удалены, чтобы металл оставался функциональным. Это особенно актуально для углеродистой стали, когда шов не виден. Например, в подводных трубах или когда металл имеет конструктивное значение и скрыт за панелью. В конце концов, незавершенные сварные швы по своей природе прочнее, чем готовые сварные швы из-за удаления материала, связанного с их шлифовкой. При работе с углеродистой сталью обработка сварного шва представляет собой довольно простой процесс. В большинстве случаев сталь нужно подготовить только настолько, насколько это возможно для нанесения краски. Шероховатая и поцарапанная поверхность может фактически увеличить адгезию краски к металлу, чем если бы она была сильно отполирована до блеска. На самом деле, для порошковой окраски, для покрытия металла, скорее всего будет достаточно крупнозернистого двухэтапного удаления сварного шва. | Нержавеющая сталь по своей природе прочнее, чем ее аналог из углеродистой стали, и когда дело доходит до использования, она имеет тенденцию быть тоньше.Эта особенность влияет на шлифовку, что будет обсуждаться, когда мы подойдем к предварительному удалению материала. Нержавеющая сталь имеет множество коммерческих применений, и выбранная обработка сварного шва также неразрывно связана с этим применением. Например, очень изысканная отделка (которую поможет достичь эта статья) может потребоваться для эстетики, в то время как стеновая панель или поручни лифта должны иметь отделку № 4, чтобы скрыть видимость отпечатков пальцев и царапин; таким образом, более функциональная отделка. |

Обратите внимание, что если вы работаете с обоими материалами, они должны храниться отдельно в отделочной зоне мастерской, чтобы избежать перекрестного загрязнения; особенно при переходе с углеродистой стали на нержавеющую. Последнее, что вы хотите сделать, это пожертвовать часть припуска углеродистой стали на заготовку из нержавеющей стали. Обязательно храните абразивы, которые вы используете, отдельно.

| Первый этап чистовой обработки сварного шва такой же; снятие лишнего припуска с самого сварного шва. Цель состоит в том, чтобы отшлифовать соединение до уровня и непрерывной поверхности с остальной частью основного металла. Чтобы добиться этого начального съема припуска, когда не требуется чистовая обработка поверхности, оператор может выбрать прямой шлифовальный круг в качестве угловой шлифовальной машины. Использование шлифовального кругаХотя шлифовальный круг можно использовать для удаления припуска на обоих материалах, для получения удовлетворительного результата по качеству нержавеющей стали потребуется высокий уровень навыков и опыта.Могут возникнуть такие ловушки, как выдалбливание и подрезание. Поэтому будьте осторожны, чтобы обеспечить правильный угол при шлифовании. |

|

|

Углеродистая сталь | Нержавеющая сталь |

| Шлифовальные колеса должны быть выбраны для углеродистой стали. Они быстро удалят сварной шов, а так как появление царапин не такая уж проблема по сравнению с нержавейкой, они идеально подходят для этой операции. Как правило, в диапазоне от 5 до 35 градусов от горизонтали (в зависимости от используемого шлифовального круга) важно прикладывать постоянное давление как вперед, так и назад для достижения ровной поверхности. Благодаря самозатачивающемуся керамическому зерну круги Norton Quantum3 предназначены для интенсивного и легкого съема материала. | Как упоминалось ранее, использование кругов из нержавеющей стали требует хорошего уровня навыков и опыта для достижения желаемого результата.На этом этапе многие люди выбирают диск из нетканого материала или пластину (на которой мы остановимся позже). Если вы работаете со шлифовальным кругом, вы должны использовать подходящее изделие из нержавеющей стали. Вы можете определить его по этикетке как цветной (не содержащий железа) и подходящий для нержавеющей стали. Используйте среднюю грануляцию, а не грубую, по следующим причинам. 1. Образовавшиеся царапины будет очень трудно сгладить на более позднем этапе, особенно если вы хотите создать сложную отделку. 2. Нержавеющая сталь имеет тонкое поперечное сечение и есть риск появления заметных плоских пятен; особенно на трубчатых формах. |

При выборе шлифовального круга существует множество возможных вариантов. Как всегда, размер зерна, тип зерна и связующее вещество будут определять характеристики и поведение продукта, поэтому убедитесь, что вам ясно, что вам нужно, прежде чем продолжить!

Использование отворота на сварном швеОтворот всегда был популярным выбором для обработки швов как на нержавеющей стали, так и на углеродистой стали, и легко понять, почему они имеют ключевые преимущества по сравнению со стандартным шлифовальным кругом.Ламели являются отличным выбором благодаря их длительному сроку службы, гораздо лучшему комфорту оператора и контролю (у пользователя обычно больше права на ошибку), более низкому уровню шума и качеству обработки поверхности. Вот все веские причины для выбора этих абразивных инструментов. |

Углеродистая сталь Нержавеющая сталь | ||

| Выбор P40 Lamella сразу удалит этот швер из углеродистой стали и приготовьте заготовку для дальнейшей обработки (если необходимо) окончательная покраска. | Операторы, как правило, выбирают ламели, когда требуется более качественная и более совершенная обработка поверхности, поскольку этот продукт (или диск из нетканого материала) является звездой для нержавеющей стали. Наша планка Norton Quantum с грануляцией P80 идеально подойдет для первого этапа съема материала. Менее опытным операторам мы рекомендуем выбирать грануляцию P120. |

Углеродистая сталь | Нержавеющая сталь |

| Если вы являетесь порошковым покрытием углеродистой стали, процесс измельчения почти завершен.Требуется еще один этап шлифования с помощью Norton Rapid Prep Vortex с крупной зернистостью. Порошковое покрытие имеет достаточную толщину, чтобы скрыть появление остаточной царапины, образованной грубым абразивом, и легко прилипает к поцарапанной поверхности из углеродистой стали. Если слой краски тоньше, возможно, вам придется сгладить все царапины, чтобы они не были видны сквозь последний слой. На этом этапе мы рекомендуем диск средней зернистости, такой как Norton Vortex Rapid Blend Medium. | Если вы ищете высококлассную отделку или отделку номер 4, нержавеющая сталь, безусловно, нуждается в дальнейшей обработке. Первоначальная царапина выглядела бы неприглядно на поверхности из нержавеющей стали, чтобы компенсировать это, мы снова рекомендуем Norton Vortex Rapid Blend Medium Grit. Диск Vortex лучше всего работает в диапазоне 5000-6000 об/мин, этот нетканый абразив придает металлу однородную поверхность без разводов.Если этого все еще недостаточно, продолжайте работу с Norton Rapid Blend 2SF. Мягкий материал в сочетании с мелкозернистым карбидом кремния обеспечивает гладкую и блестящую поверхность. Доступно множество вариантов, подробности о которых можно найти в нашем новом каталоге промышленных приложений Norton 2019 и как показано в видео Пола Грея. |

На этом этапе сварной шов между частями расплавленного металла должен исчезнуть.В случае углеродистой стали поверхность теперь готова к покраске или использованию. Для нержавеющей стали требуются дополнительные шаги для более тонкой обработки, поэтому следующая информация действительна только для нержавеющей стали.

Решение о том, какую отделку выбрать для изделия из нержавеющей стали, полностью зависит от того, для чего будет использоваться конечный продукт.

Яркое и однородное покрытие можно получить относительно легко и быстро.Чтобы сгладить любые остаточные дефекты поверхности и царапины, оставшиеся на нержавеющей стали от предыдущих процессов, мы рекомендуем использовать Norton Rapid Blend NEX-2SF. Мелкий карбид кремния придает металлу действительно впечатляющий блеск.

Лучше всего использовать под углом 10-15°, медленно скользя по металлу, используя только вес угловой шлифовальной машины для давления. Также попробуйте спецификацию NEX-3SF для большей прочности, когда гибкость и комфорт не проблема. Для достижения наилучших результатов и во избежание ожогов работайте на скорости от 6000 до 7000 об/мин./ мин.

Эта отделка должна оставить бесшовную блестящую поверхность, которую вы ищете, но если вы хотите еще более глянцевый вид, идеально подойдет войлочный круг Norton Rapid Polish.

Эта отделка должна оставить гладкую глянцевую поверхность, которую вы ищете, но если вы хотите еще более блестящий блеск, войлочный диск Norton Rapid идеально подойдет.

Для перил или поручней можно указать отделку № 4.Отделка номер 4 — это обычная, но специализированная отделка нержавеющей стали, которую нельзя получить с помощью вращающегося инструмента, такого как циферблат. Его линейный вид можно получить только с помощью ленты или шлифовального круга. В этом случае предыдущий шаг заменяется абразивной лентой P80-P120, затем флисовой лентой Rapid Prep средней зернистости и, наконец, заканчивается очень хорошей нетканой лентой.

Цель состоит в том, чтобы удалить только небольшое количество поверхностного металла без существенного влияния на общую толщину.Важно, чтобы шлифование выполнялось только в одном направлении, если требуется линейный эффект.

Обратите внимание, что для плоских поверхностей вам понадобится станок Satinex с полосками на втулке насоса или чередующиеся диски Satinex (ламели грубого флиса p80), а для труб – шлифовальные ленты на станке для отделки труб.

Еще один шаг вперед по сравнению с чистовой обработкой номер 4. Для достижения чистого, гладкого и равномерного блеска заготовки требуется более тонкий абразив с очень низкой скоростью резания.

Для получения дополнительной информации о продуктах Norton Abrasives, представленных в этой статье, посетите наш новый промышленный каталог Norton 2019. Этот PDF-файл содержит все наши промышленные продукты, а также некоторые советы и полезный совет. Мы также хотели бы направить вас на наш канал Youtube, который полон «гидов» и демонстраций продуктов, связанных с металлообработкой. Как всегда, наши эксперты Norton готовы ответить на любые ваши вопросы, просто свяжитесь с нами, используя нашу веб-форму.

.90 000 Классификация сварных швов и соединений - Проблемы мужчин 2022 9000 1Эффективность и качество работы зависит от наличия необходимых инструментов, материалов и навыков. Знание теории также оказывает существенное влияние на успех в любом деле, независимо от того, в каком направлении оно ведется. Сварочные работы считаются одними из самых распространенных.

Этот вид деятельности требует материалов, оборудования, опыта работы и теоретических знаний. Освоив необходимую информацию, человек имеет представление о том, что такое шов, какова классификация сварных швов и как выбрать оптимальный вариант соединения различных металлических изделий.

В процессе сварки задействованы три металлических участка: два куска железа удерживаются между собой третьим электродом. При соприкосновении металлических деталей друг с другом происходит термический процесс, создающий шов. Таким образом, шов является частью структуры металла, образовавшейся в результате воздействия расплавленного и затвердевшего железа.

Все металлы можно сваривать. Они имеют свои конструктивные особенности, в соответствии с которыми подбирается определенный тип крепления.Классификация сварных швов проводится в зависимости от вида спайки, материала и других параметров. Каждое соединение имеет свои инструкции и свой порядок выполнения.

Существует классификация сварных швов по длине. В зависимости от размера сварные швы бывают:

Классификация сварных швов проводится также по типу крепления.Существует четыре типа отношений:

При соединении встык учитывается толщина изделия. Это значительно экономит материал.

Прикладник считается самым популярным. Это потому, что этот процесс сварки является самым быстрым и экономичным.

Для данного вида муфты характерна форма Т-образного соединения металлических изделий.Как и в случае стыкового соединения, особое внимание уделяется толщине металла, в зависимости от того, какие швы односторонние, а какие двухсторонние двусторонний.

При использовании этого типа муфты необходимо соблюдать следующие рекомендации:

Принцип данного вида соединения заключается в двухсторонней сварке изделий, толщина которых не превышает 1 см. Эта сварка применяется в тех случаях, когда необходимо предотвратить попадание влаги в зазор между стальными листами. В результате этой работы образуются два шва. Этот вид сварного соединения считается долговечным и неэкономичным, так как для работы требуется больше материалов.

Этот вид сварки применяется для соединения металлических изделий перпендикулярно друг другу.В зависимости от толщины листового металла угловая сварка характеризуется наличием или отсутствием скошенных кромок. При необходимости данный вид подключения производится изнутри изделия.

Классификация сварных швов по форме наружной поверхности определяет три типа:

По критерию пространственного размещения различают четыре вида швов, каждый из которых имеет свои особенности и рекомендации по сварке:

Сварные швы классифицируются и маркируются с помощью специальных значков, линий и выносок. Их размещают на сборочном чертеже и на самом проекте. Классификацию сварных соединений и швов указывают, согласно нормативному документу, с помощью специальных линий, которые могут быть сплошными или прерывистыми. Сплошная линия означает видимые сварные швы, пунктирные линии - невидимые.

Обозначения швов размещаются на полке выноски (если шов находится на лицевой части). Или, наоборот, под полку, если шов расположить с изнаночной стороны. С помощью значков указывается классификация сварных швов, их несплошностей, расположение участков для сварки.

Рядом с основными значками есть дополнительные значки. Они содержат вспомогательную информацию:

Условные обозначения и технические требования приведены для идентичных конструкций и изделий одного стандарта ГОСТ. При наличии в конструкции одинаковых швов лучше присвоить им порядковые номера и разделить на группы, которым также присваиваются номера. Все сведения о количестве групп и швов должны быть указаны в нормативном документе.

Классификация сварных швов основана на положении сварного шва. Они:

Ошибки при сварке могут возникать из-за слишком высокой силы тока и напряжения в дуге. Это также может быть результатом неправильного обращения с электродами. Классификация дефектов сварки по месту их расположения:

В связи с нарушением режима сварки, вызванным отсутствием необходимого опыта, недостаточной подготовительной работой, неправильными измерениями, дефекты подразделяются на:

Причины дефектов могут быть самыми разными, но в равной степени способны снижать прочность сцепления, эксплуатационную надежность, точность, портить внешний вид изделия.

.Сварные напорные трубы ArcelorMittal могут изготавливаться тремя различными методами производства:

Холодное формование

Холодноформованные сварные газопроводные трубы изготавливаются путем непрерывного формования при комнатной температуре стальной полосы, проходящей через формующую секцию, которая постепенно изгибает ее. пока он не станет круглой формы. Затем круговой рукав поступает на сварочную станцию, где его края соединяются одним продольным сварочным швом.После выхода из сварочного поста наружный шов снимается и окончательная форма (круглая, квадратная или прямоугольная) и точные размеры трубы получаются путем прохождения ее через калибровочный пост.

Отрезная пила затем делит трубу на стандартные или нестандартные длины по мере необходимости. Сварочные швы контролируются методом электромагнитного неразрушающего контроля.

Эти изделия соответствуют всем требованиям стандарта EN 10217.

Горячая прокатка (уменьшение растяжения)

Горячедеформированные сварные газопроводные трубы в основном изготавливаются из холоднодеформированной трубы (основной трубы) методом непрерывного формования в помещении. температура, стальная полоса, проходящая через формующую линию, которая постепенно изгибает полосу в круглую форму.Затем круговой рукав поступает на сварочную станцию, где его края соединяются одним продольным сварочным швом.

Затем исходная трубка проходит через печь непрерывного действия, где она нагревается по всей длине, чтобы сделать ее ковкой. Затем он проходит через несколько прокатных станков, чтобы уменьшить его диаметр и толщину и, следовательно, получить его окончательную форму (круглую, квадратную, прямоугольную) и точные размеры.

Эти продукты соответствуют всем требованиям EN 10217.

Горячедеформированные

Горячедеформированные сварные газовые трубы сначала изготавливаются из холоднодеформированной трубы (исходной трубы) путем непрерывного формования при комнатной температуре стальной полосы, проходящей через формовочную линию, которая постепенно изгибает полосу для получения круглой формы . Затем круговой рукав поступает на сварочную станцию, где его края соединяются одним продольным сварочным швом.

Отрезная пила затем делит трубу на стандартные или нестандартные длины по мере необходимости.После резки полученная труба в окончательной форме нагревается в печи для снятия внутренних остаточных напряжений.

.Защитные газы, используемые при сварке, или атмосферные газы , также известные как промышленные или технические газы: аргон, гелий, азот, кислород, водород, углекислый газ и воздух - все они присутствуют в атмосферу Земли и в основном получают из нее. Их общим признаком является то, что они, за исключением водорода, не воспламеняются, хотя некоторые из них активно и существенно участвуют в процессе горения. Они используются в различных целях для экранирования сварочной дуги, расплавленного или нагретого до высокой температуры металла и для выработки энергии, удаления побочных продуктов, возникающих в процессах сварки, защиты свариваемых объектов от взрыва, испытания свариваемых изделий на герметичность.

Основное свойство защитных газов заключается в том, что они легко ионизуются, что обеспечивает поддержание стабильной дуги или плазмы при относительно низком напряжении. Дополнительными требованиями являются: эффективное покрытие ванны расплавленным металлом, хорошее проникновение в свариваемый металл, ровная форма поверхности сварного шва. При отсутствии эффективной защиты жидкого металла шва от доступа воздуха появляются пористость и окисление поверхности, что вызывает ухудшение механических свойств шва.

При сварке MIG/MAG защитный газ следует выбирать таким образом, чтобы создать особые условия для переноса капель материала с конца проволоки в ванну с жидкостью, например, при коротком замыкании или распылении.

Во время сварки TIG газ должен быть химически неактивным или слегка восстанавливающим для предотвращения окисления. Правильно подобранный газ, хотя и химически инертен, оказывает существенное влияние на энергетические параметры дуги, форму сварного шва и эффективность сварочного процесса.

Наиболее широко используется как базовый компонент защитных газов , а также как однокомпонентная защитная оболочка для сварки большинства металлов и сплавов из-за его отсутствия воздействия на металл шва и низкий ионизирующий потенциал. Чистый аргон используется для получения полностью инертной дуговой защитной атмосферы при сварке TIG, MIG, плазменной и лазерной сварки высоколегированных металлов, напримерТип Cr-Ni, алюминий, никель и их сплавы. Для сварки металлов и сплавов с высокой химической активностью, например Ti, Ta, Nb, Zr, рекомендуется аргон чистотой 99,996 %. Аргон также используется в качестве компонента инертных обволакивающих смесей с гелием. Наибольший расход аргона имеет место при использовании активных смесей в сочетании углекислого газа с кислородом, в которых он является преобладающим количественно компонентом, применяемых для сварки МАГ нелегированных и низколегированных сталей. Поскольку аргон имеет более высокую плотность, чем воздух, он позволяет создавать эффективную дуговую защиту в любом процессе сварки и в любом положении.Аргон имеет низкий потенциал ионизации, поэтому аргоновая дуга легко зажигается и стабильна даже при низком напряжении и большой длине.

При сварке гелий используется в основном для создания инертной атмосферы в процессах сварки методами TIG и MIG, в основном как компонент защитной смеси с аргоном. Доля гелия выгодна при сварке алюминиевых сплавов, в основном из-за его низкой пористости (TIG) и повышенной производительности (MIG).Смеси с гелием все чаще применяют для сварки меди, никеля и их сплавов, а также смеси Ar+He с добавкой СО 2 или О 2 для сварки высоколегированных сталей. В незначительной степени гелий применяют при плазменной сварке и как активный газ (повышает энергию дуги), и как защитный газ, и для наплавки. Составы с высоким содержанием гелия, применяемые для МАГ-сварки конструкционных сталей, несмотря на то, что они повышают скорость сварки по сравнению со скоростями, полученными со смесями Ar + CO 2, , не получили широкого распространения из-за высокой цены гелия.

За исключением случаев, когда он присутствует при высоких температурах, например, в сварочной дуге, азот неактивен при более низких температурах. Реагирует с некоторыми элементами, например Fe, Al, Mn, Si, образуя неблагоприятные соединения, поэтому по сравнению с другими газами - Ar, He, H 2 - имеет относительно небольшое значение в качестве защитного газа при дуговой сварке. Однако иногда он используется при сварке меди в качестве защитного газа, а также для плазменной и лазерной резки.Он не может входить в состав дугового защитного газа при сварке ферритных сталей, так как при высокой температуре диссоциирует на атомарный азот, который растворяется в железе и может привести к ухудшению трещиностойкости (ударной вязкости) и пористости. Иная ситуация в случае аустенитных и аустенитно-ферритных (дуплексных) сталей, азот которых иногда является легирующим компонентом, все чаще его добавляют в небольшом количестве в защитный газ с целью регулирования характера сварного шва. структуры металла, а значит, влияют на его механические свойства, стойкость к горячему растрескиванию, межкристаллитной коррозии и коррозии под напряжением.Азот чаще используется для покрытия корня шва при сварке этого типа стали, в основном из-за его гораздо более низкой цены, чем у аргона.

Состоит из двух разных атомов: С и О 2 , в электрической дуге диссоциирует на окись углерода и свободный кислород. В этом случае для образования плазмы вырабатывается недостаточно кислорода, и, следовательно, не может быть обеспечен перенос металлической струи, что приводит к большому количеству брызг из-за нестабильного течения капель расплавленного металла.Высокая тепловая энергия, образующаяся при сварке в атмосфере, содержащей CO 2 , делает форму сплава более округлой, чем при аргонной сварке. При сварке двуокись углерода обычно используется в качестве защитного газа при сварке MAG нелегированных и низколегированных конструкционных сталей. В начале развития метода МАГ использовали только СО 2 , сейчас он в основном является компонентом двухкомпонентных смесей (Ar + СО 2 ) или многокомпонентных смесей.Покрытие только из СО 2 иногда применяют при сварке корневым коротким замыканием и в вынужденных положениях, а также в качестве покрытия при электрогазовой и порошковой сварке. Сварка только СО 2 не рекомендуется, когда требуется получить максимально возможные механические свойства и стойкость к растрескиванию сварного шва, правильный профиль торца и высокую эффективность сварки. Тогда рекомендуется использовать смесь Ar + CO 2 , в которой содержание CO 2 обычно находится в пределах 7 ÷ 25 %.Углекислый газ применяют не только при сварке, но и в пищевой и фармацевтической промышленности, в медицине, пожаротушении и в различных промышленных целях в качестве в значительной степени инертного газа, например для хранения горючих жидкостей.

Добавление водорода к защитному газу обычно используется при сварке MIG и TIG, а также при плазменной сварке легированных сталей, не содержащих или склонных к мартенситной структуре, напримераустенитные стали, никель и его сплавы. Водород добавляется для увеличения энергии дуги. В случае защиты на основе аргона добавляется до 5 % H 2,, но в некоторых случаях может использоваться даже смесь Ar + 15 % H 2 с более высокими значениями добавленного водорода. увеличивает риск пористости. Увеличение энергии дуги увеличивает глубину проплавления, чему также способствует высокая теплопроводность, облегчающая передачу тепла к свариваемому материалу. Экран, содержащий водород, не подходит для сварки алюминия, но предпочтителен при сварке чистого никеля, поскольку предотвращает пористость.

Аппараты для сварки МИГ/МАГ Патона

Все чаще выполняются с применением трехкомпонентной смеси в составе Ar + (12 ÷ 15)% CO 2 + (1,5 ÷ 5)% O 2 независимо от толщины соединяемых элементов. Таким образом, защитные газы выбираются с учетом компромисса между высокой энергией дуги и малым разбрызгиванием. Состав этого газа позволяет создать соответствующие характеристики переноса металла в случае элементов толщиной 3 ÷ 10 мм, в том числе при сварке с синергетическим управлением.

Производится на основе аргона с добавлением углекислого газа, кислорода или гелия. Доля гелия в смеси не должна превышать 30%. Смесь Ar + 30% He + 1% O 2 может использоваться для сварки всех типов нержавеющих сталей и даже сплавов с высоким содержанием никеля. Это обуславливает соответствующую вязкость расплавленного металла, легкую смачиваемость свариваемого материала, высокую стабильность дуги и низкое разбрызгивание.Кроме того, он не увеличивает содержание углерода в сварном шве и не вызывает водородного охрупчивания. Подходит для любого типа переноса металла в дугу.

Обычно и традиционно используется чистый (99,995%) аргон. Для сварки тонкими элементами коротким замыканием рекомендуются аргоновые смеси с добавкой кислорода или водорода, положительно влияющие на стабилизацию дуги, улучшающие текучесть металла и форму шва. Для толстых элементов можно использовать Ar + He с преобладанием аргона и добавкой O 2 или H 2 .

Традиционно используется аргон, но в последнее время наблюдается тенденция к использованию смесей He + Ar, содержащих до 80% He и даже чистого гелия. Увеличение доли гелия увеличивает напряжение дуги и расширяет его диапазон, тем самым увеличивая мощность дуги. Тонкие элементы следует сваривать в смеси, содержащей до 35 % Не, а более толстые элементы в смеси большего сечения.

Медь обычно сваривают в аргоновой защите , но необходим нагрев из-за очень высокой теплопроводности меди.При сварке толстых элементов можно использовать гелий-аргановые смеси (50 ÷ 70) % He + (50 ÷ 30) % Ar. Такие смеси вызывают глубокое проплавление, улучшают его форму и позволяют снизить температуру нагрева по сравнению с необходимой при сварке только в аргоне.

Для сварки активных металлов (Ti, Zn, Nb, Hf) применяют аргон или аргон-гелиевые смеси (до 60 %) чистотой не ниже 99,996 %, т.к. эти металлы чувствительны к водороду, кислороду и азоту.Поверхность металла необходимо очистить непосредственно перед сваркой, чтобы избежать поглощения кислорода, ухудшающего механические свойства сварного шва.

.Настройки файлов cookie

Здесь вы можете определить свои предпочтения в отношении использования нами файлов cookie.Требуется для работы страницы

Эти файлы cookie необходимы для работы нашего веб-сайта, поэтому вы не можете их отключить.

Функциональный

Эти файлы позволяют использовать другие функции сайта (кроме необходимых для его работы).Включив их, вы получите доступ ко всем функциям веб-сайта.

Аналитический

Эти файлы позволяют нам анализировать наш интернет-магазин, что может способствовать его лучшему функционированию и адаптации к потребностям Пользователей.

Поставщики аналитического программного обеспечения

Эти файлы используются поставщиком программного обеспечения, под которым работает наш магазин.Они не объединяются с другими данными, введенными вами в магазине. Целью сбора этих файлов является выполнение анализа, который будет способствовать разработке программного обеспечения. Вы можете прочитать больше об этом в политике использования файлов cookie Shoper.

Маркетинг

Благодаря этим файлам мы можем проводить маркетинговые мероприятия.

.Настройки файлов cookie

Здесь вы можете определить свои предпочтения в отношении использования нами файлов cookie.

Требуется для работы страницы

Эти файлы cookie необходимы для работы нашего веб-сайта, поэтому их нельзя отключить.

Функциональный

Эти файлы позволяют использовать другие функции веб-сайта (кроме тех, которые необходимы для его работы). Включив их, вы получите доступ ко всем функциям веб-сайта.

Аналитический

Эти файлы позволяют нам анализировать наш интернет-магазин, что может способствовать его лучшему функционированию и адаптации к потребностям Пользователей.

Поставщики аналитического программного обеспечения

Эти файлы используются поставщиком программного обеспечения, под которым работает наш магазин.Они не объединяются с другими данными, введенными вами в магазине. Целью сбора этих файлов является выполнение анализа, который будет способствовать разработке программного обеспечения. Вы можете прочитать больше об этом в политике использования файлов cookie Shoper.

Маркетинг

Эти файлы позволяют нам проводить маркетинговую деятельность.

.