Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сварочный пост — это рабочее место сварщика, оснащенное комплектом технологически связанного между собой оборудования, необходимыми приспособлениями и инструментом. Сварочные посты могут быть стационарными или передвижными.

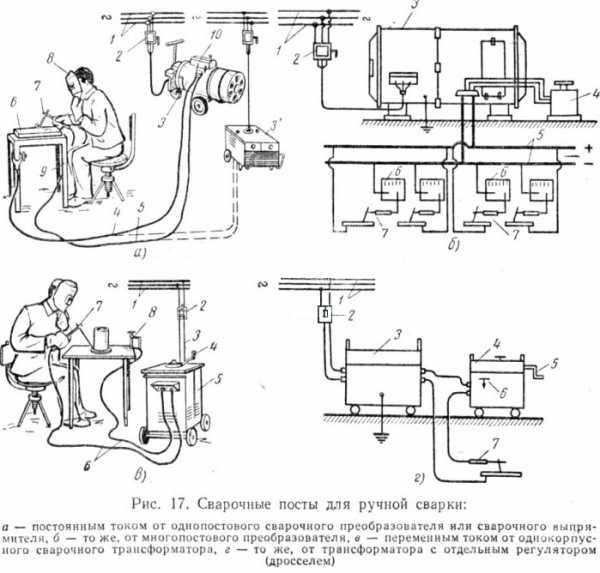

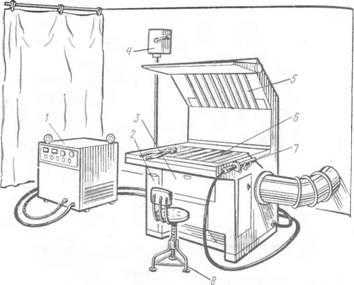

Стационарный пост представляет собой открытую сверху кабину размером 2000x2500x2000 мм (рис. 6.1). Ее стенки изготовляют из тонкой стали, фанеры или брезента (причем фанера и брезент должны быть пропитаны отнестойким составом, например раствором алюмокалиевых квасцов) и окрашивают светлосерой краской, хорошо поглощающей ультрафиолетовое излучение. Пол выполняют из огнестойкого материала. Освещенность кабины должна составлять не менее 80 лк. Кабину оборудуют местной вентиляцией, обеспечивающей воздухообмен 40 м 3/ч. Вентиляционный отсос должен быть расположен так, чтобы выделяющиеся при сварке газы отводились от сварщика. Сварку выполняют на рабочем столе высотой 500...700 мм с чугунной крышкой толщиной 20...25 мм. Для включения источника сварочного тока в кабине устанавливают рубильник или магнитный пускатель.

Передвижной пост применяют при сварке крупногабаритных изделий в зоне выполнения сварочных работ. Пост, расположенный на открытой площадке, оборудуют навесом. Для защиты от светового излучения используют складные щиты.

Рис. 6.1. Стационарный сварочный пост ручной дуговой сварки:

1 - источник сварочного тока, 2 - стол для электродов, 3 - ящик для инструмента, 4 - рубильник, 5, 6 - вытяжная камера, 7 - электрододержатель, 8 - стул сварщика

См. также:

ВДМ-6305 предназначен для одновременного питания до 4-х постов ручной дуговой сварки и резки углеродистых, легированных и корозионностойких сталей постоянным током (ММА-DC) штучными электродами с основным и целлюлозным покрытием диаметром 2-5мм.

Выпрямитель может использоваться в строительстве, жилищно-коммунальном хозяйстве, на предприятиях машиностроения и других отраслях промышленности, стационарно или в составе передвижных сварочных агрегатов. Регулировка сварочного тока осуществляется с помощью балластного реостата.

Внимание!!! У вышеперечисленных выпрямителей разная полезная нагрузка.

|

Наименование параметра |

Значение |

|

Напряжение питающей сети, В |

380±10% |

|

Номинальная частота, Гц. |

50 |

|

Номинальный сварочный ток, при ПН=40% |

630 А |

|

Регулирование сварочного тока |

балластный реостат |

|

Номинальный сварочный ток поста |

315 А |

|

Количество сварочных постов |

4 |

|

Напряжение холостого хода |

75 В |

|

Максимальная потребляемая мощность |

47 кВА |

|

Масса, кг |

151 |

|

Габаритные размеры, мм |

710×510×535

|

1. Разъём подключения к сети – 1 шт.

2. Оконцеватели - 8 шт.

Проще говоря в комплекте с ВДМ-6305 ничего не идет.

А в комплект нужно будет:

Кабель сетевой – длинной от рубильника до сварочного источника

ВДМ-6305 - например 3 метра.

Эту схему можно применять для подключения много постовых сварочных аппаратов типа ВДМ, из расчета мощности сварочного источника, и количества постов.

ИТОГ:

1) Кабель сетевой КГ3х10+1х6

2) КГ1х35 - получается 100 метров сварочного кабеля, по 25 метров на 1 сварочный пост.

3) КГ1х16 – получается 20 метров, по 5 метров на пост.

4) Электрододержатели 4 шт.

5) Клеммы заземления, или струбцины 4 шт.

6) Наконечник медный ТМ 35-8 12 шт.

7) Реостат балластный РБ-302, или РБ-306 4 шт.

8) Маска сварщика - 4 шт.

9) Краги сварщика - 4 шт.

10) Электроды сварочные.

Сумма получается огромная.

Покупайте сварочный аппарат ВДМ-6305 в Екатеринбурге в компании

ООО «Урал-Пром» - мы Вам сделаем скидку.

Наименование | Питающая сеть, В | Номинальный ток, А (ПВ %) | Диаметр используемых электродов | Потребляемая мощность, кВа, | Габаритные размеры, мм | Вес, кг |

3*380 | 300 (60) | 3,,,5 | 27 | 660*505*710 | 160 | |

3*380 | 300 (70) | 3,,,5 | 30 | 730*700*700 | 180 | |

3*380 | 400 (80) | 3,,,5 | 36 | 730*700*700 | 210 | |

3*380 | 300 (50) | 3,,,5 | 30 | 730*700*1150 | 290 | |

3*380 | 400 (60) | 3,,,5 | 36 | 730*700*1150 | 350 | |

3*380 | 4*315 (60) / 630 (100) | 3,,,5 | 55 | 810*620*820 | 250 | |

3*380 | 4*315 (60) / 630 (100) | 3,,,5 | 46 | 650*580*630 | 205 | |

3*380 | 4*315 (100) / 630 (100) | 3,,,5 | 48 | 770*800*940 | 270 | |

3*380 | 8*315 (60) / 1250 (100) | 3,,,6 | 95 | 600*1130*800 | 350 | |

3*380 | 8*315 (60) / 1250 (100) | 3,,,6 | 102 | 1010*690*810 | 400 | |

3*380 | 9*315 (60) / 1250 (100) | 3,,,6 | 96 | 1050*650*800 | 350 |

Сварочный выпрямитель ВДМ 2х313 необходим для ручной двухпостовой дуговой сварки покрытыми электродами изделий из стали на постоянном токе.

Технические характеристики выпрямителя сварочного ВДМ 2x313

Двухпостовой выпрямитель ВДМ – 2х314 является новой разработкой фирмы ООО «ЭТА» многопостовым выпрямителем, специально для сварочных работ в трудных условиях – стройка, металлургические комбинаты, тяжелое машиностроение.

Технические характеристики выпрямителя многопостового сварочного ВДМ - 2х314

Двухпостовой выпрямитель ВДМ – 2х414 является новой разработкой фирмы ООО «ЭТА» многопостовым выпрямителем, специально для сварочных работ в трудных условиях таких как: строительная площадка, металлургические комбинаты, в тяжелом машиностроении.

Технические характеристики выпрямителя многопостового сварочного ВДМ - 2х414

Многопостовой выпрямитель ВДМ – 4х314 используется в работе для ручной дуговой сварки покрытыми электродами изделий из малоуглеродистой и низколегированной стали на постоянном токе.

Технические характеристики выпрямителя многопостового сварочного ВДМ - 4х314

Многопостовой выпрямитель ВДМ – 4х314 используется в работе для ручной дуговой сварки покрытыми электродами изделий из малоуглеродистой и низколегированной стали на постоянном токе.

Технические характеристики выпрямителя многопостового сварочного ВДМ - 4х414

Многопостовой сварочный выпрямитель используется для конфигурирования постов ручной дуговой. Имеет свидетельство НАКС.

Технические характеристики выпрямителя многопостового сварочного ВДМ-6301

Выпрямитель сварочный многопостовой типа ВДМ-6303 С У3 используется для наполнения постов для ручной дуговой сварки покрытыми электродами изделий из углеродистых и легированных сталей на постоянном токе.

Технические характеристики выпрямителя многопостового сварочного ВДМ-6303

Многопостовой выпрямитель ВДМ 6307 используется для работ ручной дуговой сваркой покрытыми сварочными электродами изделий из малоуглеродистой и низколегированной стали на постоянном токе.

Технические характеристики выпрямителя многопостового сварочного ВДМ-6307

Выпрямитель не имеет возможности регулирования, и имеет фиксированную внешнюю характеристику. Для настройки сварочного тока, для конкретного поста независимо, регулирование производится при помощи балластного реостата.

Технические характеристики выпрямителя многопостового сварочного ВДМ-1202С

Выпрямитель сварочный ВДМ-1201 используется для подачи постоянного тока сварочным постам при ручной дуговой сварке.

Технические характеристики выпрямителя многопостового сварочного ВДМ-1201

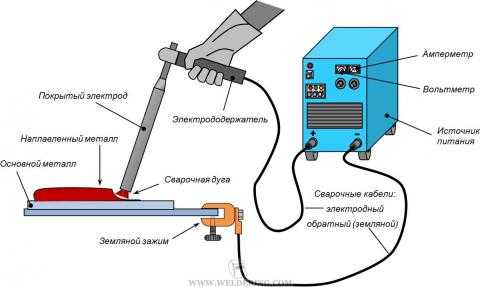

Сварочный пост представляет собой специально оборудованное место для сварки. Переменный ток подается на пост от трансформаторов, постоянный — от выпрямителей.

При сварке переменным током от сети переменный ток напряжением 220 или 380 В через рубильник и предохранители подается к источнику питания — сварочному трансформатору, где напряжение преобразуется до 60…75 В. По сварочным проводам через зажим и электрододэржатель ток подводится к изделию.

Постоянный ток от сети напряжением 220 или 380 В поступает к преобразователю, состоящему из асинхронного электродвигателя и сварочного генератора, соединенных между собой общим валом. Такие преобразователи вырабатывают постоянный сварочный ток напряжением 25…75 В.

Источники питания сварочных постов размещают в зависимости от характера выполняемых работ централизованно (группой) и индивидуально. При групповом размещении источников питания в отдельных помещениях сварочный пост располагают на расстоянии 30…40 м от них.

Сварочные посты бывают стационарные и передвижные. Стационарный пост для сварки изделий небольших размеров располагают в открытой сверху сварочной кабине. Передвижной пост необходим при сварке изделий крупных габаритов: трубопроводов большой длины, металлоконструкций, сосудов. Для защиты работающих от ультрафиолетовых лучей сварочной дуги устанавливают переносные щиты, ширмы высотой 1,2… 1,5 м из несгораемых материалов. Передвижные сварочные посты, как правило, применяют при монтаже и ремонтных работах. При этом часто используют переносные сварочные трансформаторы, сварочные агрегаты и выпрямители, установленные на специальные прицепы или автомобили.

Рис. 1. Жесткое закрепление листов перед сваркой:При больших объемах сварочных работ используют многопостовые сварочные выпрямители, преобразователи или трансформаторы. Величину сварочного тока при этом регулируют на каждом посту балластными реостатами (при использовании постоянного тока) и дросселями (при использовании переменного тока).

К источникам питания предъявляются следующие основные требования. Внешняя характеристика должна обеспечивать наилучшие условия для устойчивого протекания сварочного процесса — напряжение холостого хода должно быть в 2 или 3 раза выше напряжения дуги и при этом не должно превышать безопасных для человека значений. Напряжение холостого хода обычно равно 50…70 В. Ток короткого замыкания не должен превышать установленных пределов во избежание чрезмерного перегрева обмоток.

Рис. 98. Сварочный пост для ручной сварки: а, б — переменным током, в, г — постоянным; 1 — сеть переменного тока, 2 — рубильник, 3 — предохранитель, 4 — сварочный трансформатор, 5 — сварочные провода, 6 — зажим, 7 — электрододержатель, 8 — изделие

Рис. 100. Принципиальная схема сварного выпрямителя: а — трехфазная мостовая, б — ше-стифазная с уравнительным дросселем

Сварочные трансформаторы широко применяют для дуговой сварки на переменном токе, чему в значительной степени способствует простота их изготовления и высокая надежность в эксплуатации. В зависимости от способа регулирования режима сварки различают трансформаторы с нормальным и повышенным магнитным рассеиванием.

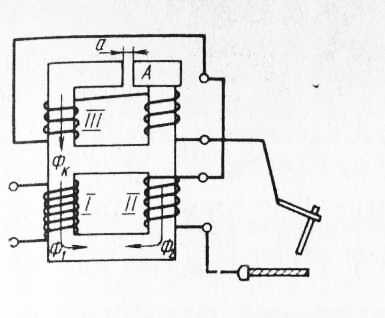

Регулирование силы сварочного тока производят секционированием первичной или вторичной обмоток или же изменением расстояния между первичной и вторичной обмотками. В трансформаторах с магнитным шунтом А силу тОка регулируют изменением положения шунта, за счет чего достигается изменение воздушного зазора а в дополнительном магнитопроводе.

Увеличение размера зазора в этом магнитопроводе приводит к уменьшению магнитного потока Фк и, следовательно, к возрастанию силы сварочного тока, и наоборот.

Сварочные выпрямители состоят из трансформатора и блока селеновых или кремниевых вентилей. Сварочные выпрямители подразделяют на одно- и многопостовые.

Однопостовые выпрямители типа ВСС, ВПС и ВД имеют силовой трехфазный трансформатор Тр с повышенным магнитным рассеиванием. При соединении обмоток трансформатора «звезда — звезда» выпрямители работают в диапазоне малых токов, при соединении «треугольник — треугольник» — в диапазон больших токов. Плавное регулирование внутри каждого диапазона обеспечивается изменением расстояния между первичными и втс? ричными обмотками трансформатора. Силу тока у выпрямителей типа ВС регулируют уравнительным дросселем Др, включенны. в сварочную цепь.

Рис. 2. Схема трансформатора с совмещенной реактивной катушкой: обмотки: I — первичная, II — вторичная, III — шунтирующая

Универсальные сварочные выпрямители типа ВСУ регулируютс ступенчато переключением числа витков первичных обмоток трансформатора и дросселем.

Многопостовые выпрямители имеют силовой трансформатор нормальным магнитным рассеиванием и выпрямительный блок Ток на каждом посту регулируется балластными реостатами типа РБ у выпрямителей типа ВКСМ и ВДМ; балластными реостатам^ типа РБГ и разделительными стабилизирующими дросселями выпрямителей ВМГ и ВДГМ.

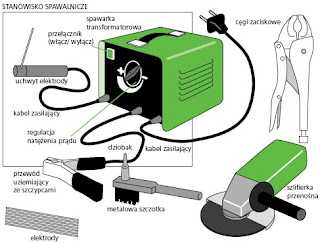

Инструменты, оборудование, сварочные провода. Инструменты электросварщика: электрододержатель, щиток или маска, молоток с зубилом, стальная щетка, металлические клейма для маркировки сварных швов и ящик или сумка для хранения и переноск^ электродов и инструмента.

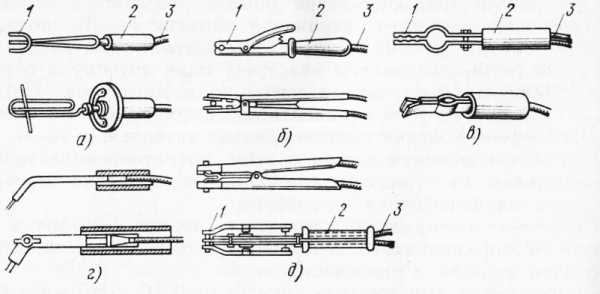

Электрододержатель представляет собой приспособление для закрепления штучного электрода и подвода к нему тока.

В электрододержателе вилочного типа электрод удерживается за счет упругого защемления; в пружинных — подпружинными пластинами; в зажимных —двумя упругими пластинами; в безогарковых— приваривается к торцу стержня электрододержателя. Двухэлектродные электрододержатели по конструкции аналогичны пружинным и обеспечивают одновременное закрепление двух электродов.

Рис. 3. Электрододержатели для ручной дуговой сварки: а — вилочные, б — пружинные, в — зажимные, г — безогарковые, д — двух-электродные; 1 — зажимные губки для электрода, 2 — рукоятка, 3 — электрический провод

Электрододержатель должен удовлетворять следующим требованиям: быть легким (не более 0,5 кг) и удобным в обращении; иметь надежную изоляцию; не нагреваться при работе и обеспечивать наиболее полное расплавление электрода; обеспечивать быстрое и надежное закрепление электрода в удобном для сварки положении; его зажимное устройство должно действовать без больших усилий как при закреплении электрода, так и при его смене; присоединение сварочного провода к стержню держателя должно быть прочным и обеспечивать надежный контакт.

Щитки и маски применяют для предохранения глаз и кожи лица сварщика от вредного влияния электрических лучей и брызг расплавленного металла. Их изготовляют из легкого токонепро-водящего материала (фибры, спецфанеры). Масса щитка или маски не должна превышать 0,6 кг. За процессом сварки наблюдают через светофильтры. Для предохранения от брызг металла светофильтры закрывают прозрачным стеклом.

Сварочные провода выбирают в зависимости от назначения и силы тока. Ток от силовой сети подводится к сварочным аппаратам по проводам ПРН и ПРГН, от сварочных аппаратов к рабочим местам сварочный ток поступает по гибкому проводу ПРГ, АПР или ПРГД с резиновой изоляцией. Длина проводов от сварочных аппаратов к рабочему месту должна быть не более 30…40 м, так как при большей длине проводов напряжение в них падает, что приводит к уменьшению напряжения дуги. К электродвигателю должен быть подключен гибкий медный провод ПРГД длиной не менее 3 м.

Сварочный пост дуговой сварки: правила монтажа и обслуживание оборудования

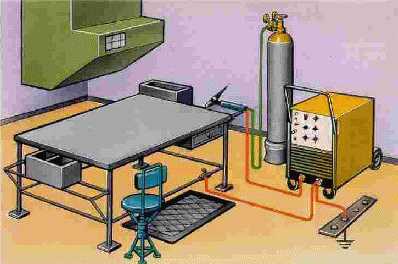

Сварочный пост дуговой сварки: правила монтажа и обслуживание оборудованияСварочный пост дуговой сварки — это место производства сварочных работ. Пост оснащается всем необходимым для ручной дуговой сварки, имеет безопасное устройство и оборудование.

Заводские сварочные посты, как правило, выглядят в виде специальных кабин, площадь которых не менее 2-2,5 м². Между каждой кабиной имеется перегородка, а вход в кабину закрывается огнестойкими занавесками.

В самой кабине для сварки располагается металлический стол, имеющий чугунную или стальную крышку, площадь которой должна быть не менее 1 м². Рядом со столом расположен винтовой стул с откидной крышкой.

Каждый сварочный пост (кабинка), обязательно оборудуется вытяжной вентиляцией. К каждому сварочному посту подводится заземляющий провод. Если по каким-то причинам общей заземляющей шины нет, то обязательно предусматривают индивидуальное заземление на месте.

Сварочный пост дуговой сварки: правила монтажа и обслуживание оборудованияКогда осуществляется сварка крупногабаритных деталей, сварочный пост, может быть развернут прямо в цехе или на строительной площадке. То есть, бывают стационарные сварочные посты, а бывают передвижные, как в данном случае.

В любом результате, сварочный пост должен иметь ограждение в виде защитных ширм или щитов.

Сварочный пост дуговой сварки: правила монтажа и обслуживание оборудованияОсновным оборудование сварочного поста является источник питания дуги. Это может быть аппарат переменного или постоянного тока — сварочный инверторов. Также сварочный пост состоит из инструментов и принадлежностей сварщика, которые он использует в работе для сваривания металлических деталей.

Как и любое другое оборудование, сварочные инверторы и источники переменного тока, время от времени требуют обслуживания. Особое внимание уделяется контактам, которые в процессе использования источника дуги могут отгореть под воздействием токов большой величины.

Сварочный пост дуговой сварки: правила монтажа и обслуживание оборудованияТакже внимательно ежедневному осмотру подвергается изоляция силовых кабелей. При перемещении сварочного аппарата к месту сварки необходимо использовать только ручки или подъемные кольца трансформаторного кожуха.

Сварочные инверторы в виду своей конструкции, также необходимо время от времени обслуживать. Помимо подтяжки болтов крепления ручки держателя и зажима массы, с их корпуса нужно удалять пыль и загрязнения. Поскольку внутри инвертора расположен вентилятор, при помощи строительного пылесоса необходимо 1-2 раза в неделю вытягивать накопившуюся пыль и мусор.

Сварочный пост дуговой сварки: правила монтажа и обслуживание оборудованияЕсли не осуществлять чистку системы охлаждения инверторов: вентилятора, жалюзи и реле, то это может привести к выходу из строя полупроводниковых элементов. Кроме чистки строительным пылесосом допускается осуществлять продувку вентиляционных отверстий инвертора сжатым сухим воздухом.

Установка источников питания сварочной дуги осуществляется в безопасных местах, которые не подвержены осадкам и воздействию высоких температур. Если это передвижной сварочный пост, то место установки инвертора должно быть надежно защищено от осадков.

5. ЭЛЕКТРОДУГОВАЯ СВАРКА

5.4. СВАРОЧНЫЙ ПОСТ

Сварочным постом называют специально оборудованное рабочее место для сварки. Сварочный пост состоит из сварочного аппарата – источника питания дуги электрическим током – пусковой аппаратуры, комплекта сварочных проводов, электрододержателя и самого рабочего места, на котором работает сварщик. При постоянном расположении сварочный пост называют стационарным, при переменном – передвижным.

Передвижные сварочные посты применяют при строительстве различных зданий и сооружений непосредственно на строительной площадке.

Основным оборудованием сварочного поста являются источники питания. Наиболее распространены источники питания переменного тока – сварочные трансформаторы. Обычно применяют трансформаторы типа ТД и ТДМ. Для ответственных и сложных сварочных работ посты укомплектовываются источниками постоянного тока – преобразователями ПД-502, или ПСО, а также однопостовыми выпрямителями ВД-401, ВД-501 и др.

В условиях цеха или на крупных металлоёмких объектах может быть использован многопостовый источник питания – преобразователь ПСМ-1001, выпрямитель ВДМ-1001 и др. В этом случае пост оборудуют балластным реостатом РБ-300 или РБ-500, подсоединяемым к сварочной шине (или проводу), идущей от многопостового источника.

Основным рабочим инструментом электросварщика является электрододержатель, служащий для удержания электрода, подвода к нему сварочного тока и манипулирования электродом в процессе сварки. На рис. 5.9 изображена схема поста для сварки переменным током.

1 – трансформатор; 2 – провода; 3 – рабочий стол;

4 – электрододержатель; 5 – свариваемая деталь

Переменный ток от сети по проводам подводится к сварочному трансформатору 1, который понижает напряжение подводимого от сети переменного тока с 220 или 380 В до 69…65 В, требуемого для возбуждения дуги при сварке.

Практическая работа №7

Тема: Сварочный пост для ручной сварки.

Цель работы: Приобрести практические навыки при изучении устройства сварочных постов.

Ход выполнения работы:

Ознакомление с теоретическими сведениями

Вычертить схему стационарного сварочного постов

По результатам выполнения работы необходимо сформулировать выводы

Ответить на контрольные вопросы

Ответь на контрольные вопросы. теста.

Теоретические сведения

Сварочным постом называют рабочее место сварщика, оборудованное всем необходимым для проведения сварочных работ.

Устройство поста для ручной дуговой сварки.

На заводах, как правило, сварочные посты располагаются в специальных кабинах площадью не менее 2×3м2 каждая. Кабину отгораживают перегородками, а вход закрывают занавесками, пропитанными огнестойким составом. При сварке громоздких деталей и крупногабаритных сварных конструкций сварочные посты развертывают открыто в цехе, на монтажно-строительной площадке, на магистральной трассе. При этом рабочее место по возможности огораживают защитными щитами или ширмами.

Рис. Общий вид сварочного поста

Сварочные посты бывают как стационарными, так и передвижными (то есть такими которые можно перевозить на разные площадки).

Стационарный сварочный пост для ручной сварки - это рабочее место, которое обустроено на постоянной основе. Его габариты зависят от размеров свариваемых изделий. Как правило, сюда входят металлический стол и стул, который регулируется по высоте. Питание подводится непосредственно к столу, а сварщик работает, не вставая из-за стола. Все изделия подаются к нему на рабочее место. Вместо стола часто используется специальный кантователь, позволяющий легко перемещать и поворачивать детали так, как это нужно сварщику. Особенность работы на стационарном посту заключается в том, что к рабочему месту сварщика подаются конструкции, которые необходимо сварить. Сварщик, выполняя работы, перемещается от шва ко шву, при этом вся аппаратура находится на одном месте.

Стационарный сварочный пост Схема постов от многопостовых источников

для ручной сварки.

Размеры сварочного поста зависят от объемов работ, которые выполняет сварщик. Так, если он обычно работает с металлоизделиями небольших размеров, то и сварочный пост имеет соответствующие габариты. Кроме того, эти факторы также влияют и на то, как правильно обустроить сварочный пост.

Обычно для таких постов изготовляют металлическую кабину с высотой стен не меньше двух метров. Вообще, кабина выполняется из любых материалов, которые не подвержены возгоранию – это листы стали, плиты, изготовленные из асбестоцемента и прочее.

Кабина имеет вход, который закрывается специальной брезентовой шторкой. Предварительно брезент поддают обработке пропиткой, имеющей огнестойкие свойства. Из стойких к огню материалов выполняется и пол кабины.

Такая кабина имеет и вентиляцию – для этого стены ее поднимают над полом на полметра. Внутри кабины устанавливается стол из металла для работы стоя или сидя. Заметим, что часто устанавливают не стол, а специальный кантователь либо другое устройство, которое позволяет поворачивать металлоизделие без особых усилий.

Также кабина оснащается стулом, сиденье которого при необходимости можно поднять. Имеются в кабине карманы либо ящики для отходов, инструментов и необходимых для сварки материалов.

Сварочная аппаратура может находиться как внутри кабины, так и за ее пределами. Находиться аппарат для ручной сварки может не дальше, чем за 15 метров от кабины.

Передвижение сварщика может быть в пределах длины сварочного кабеля — не более 30—40 м; при большей длине растет падение напряжения в сварочной цепи, что препятствует нормальному процессу сварки.

При сварке небольших изделий сварочный пост оборудуют в кабине (12.2) размерами в плане 2х1 ; 2х2; 2x3 м и высотой не менее 2 м, которую изготавливают из любых несгораемых материалоз (тонкие стальные листы, асбестоцементные плиты и т. п.). Вход в кабину делают в виде штор из брезента с огнестойкой пропиткой, а пол — из огнестойких материалов. Между стенками кабины и полом должен быть зазор не менее 50 мм для вентиляции. В кабине устанавливают металлический сварочный стол высотой 0,5—0,6 м для работы сидя или 0,9 м для работы стоя.

К столу прикрепляют «карманы» для электродов и огарков или устанавливают металлические ящики около кантователя. Для работы сидя ставят стул с подъемным сиденьем. Сварочный аппарат и пусковую аппаратуру, как правило, устанавливают в кабине, однако они могут быть вынесены за ее пределы. В этом случае сварочные аппараты располагают на расстоянии не более 15 м от кабины или места сварки в свободных от конструкций промежутках между колоннами по продольной оси цеха. Кабину, как правило, оборудуют вентиляцией и консольным краном для подачи изделий под сварку. Питание постов сварочным током может быть централизованным.

В цехе устраивают центральный машинный зал, оснащенный мощными сварочными аппаратами, от которых проводят медные шины вдоль колонн для подачи сварочного тока к 20—30 постам. Посты оборудуют распределительной пусковой аппаратурой, подсоединяемой4 к шине, и балластным реостатом для регулирования сварочного тока.

Передвижной пост для ручной сварки.

На разнообразных стройках обычно используются сварочные посты передвижного типа. Передвижной сварочный пост создают непосредственно на стройплощадке. Обычно оборудование сварочного поста для ручной дуговой сварки размещается в передвижных машинных залах, которые делаются из стали (каркас) и тонких железных листов (обшивка). В таком машинном зале может быть от одного до трех сварочных аппаратов. Здесь также находятся аппаратура для пуска, шкаф, где хранятся инструменты, кабеля и пр., печь, предназначенная для прокалки электродов.

Заметим, что такие машинные залы комплектуются полозьями и проушинами, чтобы их можно было перемещать на небольшое расстояние по горизонтальной поверхности, и с помощью кранов поднимать их.

При маленьких объемах работ, сварочный пост можно организовать и на строительной площадке. Его ставят исключительно под навесом так, чтобы аппаратура находилась не далеко от места, где требуется произвести сварочные работы. Если пост находится на площадках, расположенных на высоте от двух метров, пост обязательно оборудуют ограждениями, лестницами.

Правильная организация рабочего места сварщика способствует не только повышению производительности труда и качества сварки, но и обеспечению безопасных условий работы, снижению травматизма и несчастных случаев.

В зависимости от габаритов свариваемых изделий и характера производства рабочее место сварщика может быть расположено либо в специальной кабине, либо в цехе или непосредственно на сборочном объекте. Размеры кабины должны быть не менее 2x2 м2. Стены кабины делают высотой 1,8-2 м. Для лучшей вентиляции между полом к нижним обрезом стенки оставляют просвет 150-200 мм. В качестве материала для стен кабины можно использовать тонкое железо, а также фанеру, брезент, прочитанные огнестойким составом, или другие огнестойкие материалы. Каркас кабины делают из металлических труб или уголковой стали. Дверной проем кабины обычно закрывают брезентовым занавесом, укрепленным на кольцах.

Для окраски стен кабины рекомендуется применять цинковые белила, желтый крон, титановые белила, которые хорошо поглощают ультрафиолетовые лучи. Окраска сварочных цехов и кабин в темные цвета не рекомендуется, так как при этом ухудшается общая освещенность места сварки. В тех случаях, когда сварочные работы приходится выполнять на открытых участках цеха, места сварки со всех сторон надо огораживать щитами или ширмами. Наружные стороны таких оградительных устройств рекомендуется окрашивать в яркие цвете (лучше в виде «зебры»), чтобы они лучше просматривались. Чтобы предупредить посторонних лиц об опасности, на таких щитах надо делать крупными буквами надписи: «Осторожно, идет сварка»!

В организации сварочных работ важное значение имеет правильное размещение оборудования. Многопостовые агрегаты и установки, состоящие из нескольких сварочных агрегатов, располагают в отдельном помещении или на площади общего производственного помещения, огражденной постоянными перегородками высотой не менее 1,7 м. Сварочные преобразователи при работу создают шум, оказывающий вредное действие на нервную систему человека, вызывая понижение внимания и снижение работоспособности. По этой причине все сварочные преобразователи надо изолировать в помещение цеха или вынести их за пределы производственного помещения, огородив со всех сторон и укрыв от атмосферных осадков.

В стационарных многопостовых сварочных установках присоединение сварочных постов к электросварочному агрегату осуществляют через общий щит, на котором должны находиться необходимые измерительные приборы, защитные средства, сигнальные лампочки, рубильники и зажимы для присоединения сварочных постов. При однопостовой сварке должны быть предусмотрены индивидуальные щиты, оборудованные вольтметром и сигнальной лампочкой, указывающей сварщику на наличие пли отсутствие напряжения в сварочной цепи.

Проходы между многопостовыми сварочными агрегатами и между установками автоматической сварки должны быть не менее 1,5 м; проходы между однопостовыми сварочными трансформаторами или между сварочными генераторами, а также проходы с каждой стороны стеллажа или стола для выполнения ручных сварочных работ - не менее 1 м. Расстояние между стационарным сварочным агрегатом и стеной или колонной должно составлять не менее 0,5 м, а расстояние между стеной или колонной и сварочным автоматом - не менее 1 м. Проходы между машинами точечной и шовной (роликовой) сварки с расположением рабочих мест напротив друг друга должны быть не менее 2 м, а между машинами стыковой сварки — не менее 3 м. Мри расположении перечисленных выше машин тыльными сторонами друг к другу ширина проходов должна быть не менее 1 м, а при расположении передними и тыльными сторонами друг к другу - не менее 1,5 м.

Инструменты и принадлежности сварщика

К инструменту сварщика относятся:

Электрододержатель служит для зажима электрода и подвода к нему сварочного тока. Он должен прочно удерживать электрод, обеспечивать удобное и прочное закрепление сварочного кабеля, а также быстрое удаление огарков и закладку нового электрода. Электрододержатели изготовляют трех типов по ГОСТ 14651-78: для тока 125 А и провода сечением 25 мм2, для тока 315 А и провода сечением 50 мм, для тока 500 А и провода сечением 70 мм2. Они должны выдерживать 8000 зажимов электродов, затрачивая на каждую замену электрода не более 4 с. Применяют электрододержатели с различными способами закрепления электродов.

Рис. Виды электрододержателей

Щиток или маска применяется для предохранения глаз и кожи лица сварщика от вредного влияния инфракрасного излучения и брызг металла.

В них имеется смотровое отверстие, в которое вставляют специальное стекло – светофильтр, задерживающий инфракрасные и ультрафиолетовые лучи и снижающий яркость световых лучей дуги. Снаружи светофильтр защищен от брызг металла простым прозрачным стеклом.

Рис. Защитные средства глаз и лица сварщика

Сварочные провода по которым ток от силовой сети подводится к сварочному аппарату (марки КРПТ) от сварочных аппаратов к местам работы, сварочный ток поступает по гибкому проводу марки ПРГ, АПР, или ПРГД с резиновой изоляцией.

К принадлежностям сварщика относятся;

Стальная щётка, применяемая для зачистки металла от грязи, ржавчины перед сваркой и шлака после сварки.

Молоток с заострённым концом для отбивки шлака со сварочных швов и для поставки личного клейма.

Зубило для вырубки дефектных мест сварного шва.

Шаблоны - для замера геометрического размеров швов.

Измерительные инструменты (линейка, рулетка).

Угольник для проверки углов используется.

Контрольные вопросы:

Чем отличается стационарный сварочный пост от передвижного?

Требования к устройству сварочных постов?

Перечислить инструменты и принадлежности электросварщика.

Какой инструмент предназначен для удаления шлаковой корки?

Тест:

Для каких номинальных токов выпускают электрододержатели?

менее 125 А

220 А

380 А

125 А; 200 А; 250 А; 220 А; 315 А; 400 А; 500 А;

Масса электрододержателя может составлять:

0,35-0,75 кг

до 0,35кг

свыше 0,75 кг

100 г

Электрододержатели должны обеспечивать смену электрода за время не более:

1 с

4 с

10 с

4 0с

Длина сварочного кабеля не должна превышать:

10 м

40 м

100 м

400 м

Площадь сечения сварочного кабеля выбирают в зависимости от сварочного тока и допустимых нагрузок из расчетов:

1-4 А/м2

5-7 А/м2

8-14 А/м2

15-20 А/м2

Площадь сечения оножилого кабеля для силы сварочного тока 200 А должна составлять:

10 м 2

40 м 2

100 м 2

400 м 2

При продолжительной непрерывной работе кабель и электрододержатель перегреваются, поэтому сечение кабеля выбирают с учетом возможности его нагрева при работе до:

30С

40 С

80С

100С

Выпускают 13 классов светофильтров и выбирают их в зависимости от:

возраста сварщика

скорости сварки

напряжении на дуге

силы сварочного тока

Какой цвет имеют светофильтры сварщика?

красный

желтый

зеленый

синий

Защита светофильтра от брызг металла при сварке обеспечивается пластинками из оргстекла, которые по мере повреждения заменяются новыми 1-2 раза в:

1 час

смену

месяц

год

Ответы теста

Вопрос1

2

3

4

5

6

7

8

9

10

Ответ

Станция для ручной дуговой сварки покрытым электродом в составе:

Параметры сварки

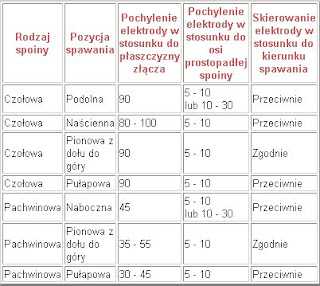

Ход процесса сварки во многом зависит от квалификации оператора (сварщика). Параметры сварки, определенные в технологических условиях сварки конкретной конструкции, представляют собой исходные данные оператора, к которым он адаптирует свой сварочный опыт и ручные навыки.

Основные параметры сварки стержневыми электродами:

Тип сварочного тока,

Напряжение дуги,

Скорость сварки,

Диаметр электрода и его положение по отношению к стыку.

а) Сварочный ток обычно выбирается на основе данных каталога производителя. Этот параметр в наибольшей степени определяет тепловую энергию дуги, то есть глубину проплавления и скорость плавления. При постоянном диаметре электрода с увеличением силы тока температура дуговой плазмы увеличивается, эффективность плавления и количество наплавленного металла увеличивается, а также увеличивается глубина, ширина и длина сварочной ванны. Выбор сварочного тока зависит от типа свариваемого материала, типа электрода, его диаметра, типа тока, положения при сварке и техники укладки отдельных сварных швов.

b) Напряжение дуги пропорционально длине дуги и оказывает значительное влияние на характер переноса металла в дуге, скорость сварки и эффективность наплавки металла шва. По мере увеличения напряжения дуги увеличивается ее энергия и, следовательно, объем сварочной ванны. Особенно значительно увеличиваются ширина и длина озера. При постоянной силе тока увеличение напряжения дуги незначительно влияет на глубину проплавления. Длина лука регулируется оператором и зависит от его ручного труда и зрительного восприятия.Выбор напряжения дуги зависит от типа электрода, положения сварки, типа и силы тока, а также от техники укладки сварных швов.

(c) Скорость сварки - это скорость, с которой электрод перемещается вдоль сварного шва. Скорость сварки можно рассматривать как скорость движения конца электрода, но также как скорость выполнения одного метра соединения, и тогда учитываются все вспомогательные времена, например, время замены электрода, очистки предыдущая бусина и т. д.

Скорость прохождения дуги вдоль стыка зависит от:

вида тока, полярности и силы тока,

напряжения дуги,

положения сварки,

скорости плавления электрода,

толщины свариваемого материала и формы сварного шва. шарнир,

Точность посадки шва,

Необходимые перемещения кончика электрода.

d) Диаметр электрода с покрытием определяет плотность сварочного тока и, следовательно, форму сварного шва, глубину проплавления и возможность сварки в принудительном положении.Увеличение диаметра электрода при постоянной силе тока приводит к уменьшению глубины проплавления и увеличению ширины шва. Правильно подобранный диаметр электрода - это такой диаметр, при котором при правильном токе и скорости сварки в кратчайшие сроки получается сварной шов требуемой формы и размеров.

e) Наклон электрода по отношению к стыку позволяет регулировать форму сварного шва, глубину проплавления, ширину лицевой поверхности и высоту гребня, при этом высота и ширина лицевой поверхности увеличиваются.Наклон электрода в направлении сварки вызывает вдавливание жидкого металла в заднюю часть сварочной ванны, глубина проплавления увеличивается, а ширина и высота лицевой поверхности уменьшаются.

Зажигание дуги

Дуга может быть зажжена коротким замыканием конца электрода предметом и быстрым отводом до необходимой длины дуги, или совершением колебательных движений кончиком электрода, трения о поверхность объект. Мы зажигаем дугу в зоне сварки, опережая начальную точку сварки примерно на 10 мм, и после стабилизации дуги возвращаем ее в начальную точку, чтобы начать нормальную сварку.

Машины для дуговой сварки покрытым электродом

Для дуговой сварки покрытым электродом используются:

сварочных трансформаторов,

выпрямительных источников питания для сварки,

сварочных преобразователей,

сварочных генераторов.

Сварка - это процесс соединения металлов путем их локального плавления и сплавления их вместе с расплавленной поверхностью. Он использует различные методы, зависящие от технологии, используемых материалов и инструментов, а также предполагаемого применения. Основными методами сварки являются метод 111 (MMA), 135 (MIG / MAG) и метод 141 (TIG).

MMA сварка - метод MMA 111

Метод 111, также известный как MMA или SMAW, является одним из наиболее популярных методов сварки.Это метод дуговой сварки с использованием металлического электрода, покрытого флюсом.

Электрический ток создает дугу между электродом и соединяемыми металлами - для ее возникновения необходимо привести электрод в контакт с заготовкой. Электрическая дуга плавит основной металл и электрод, капли которого попадают в сварочную ванну - небольшой участок расплавленного основного металла. Во время сварки покрытие на электроде разлагается под воздействием высокой температуры, выделяя газы и шлак, которые действуют как защитные вещества, защищая полученный сварной шов от атмосферного воздуха (загрязнения) и снижая скорость его охлаждения.

| Рис. 1. Схема процесса ручной дуговой сварки [1] | Рис. 2. Сварка стержневым электродом [2] |

В основном используется для сварки стали, а также алюминиевых, никелевых и медных сплавов. Его универсальность и доступность используемых инструментов делают его широко используемым в металлообрабатывающей промышленности, в частности, при строительстве стальных конструкций и массовом промышленном производстве.

Достоинством метода является универсальность применения для различных материалов различной толщины, высокое качество сварных швов и возможность их изготовления даже в очень сложных условиях окружающей среды. Недостатком является невысокий КПД, необходимость удаления шлака и замены электрода. Качество сварного шва во многом зависит от мастерства сварщика. Из-за дороговизны материалов и большого количества газов, выделяемых при сварке, используется в штучном производстве.

Сварка плавящимся электродом в активном газе - MAG, метод 135

Другой метод, предназначенный для сварки стали, - это MAG, т.е. сварка плавящимся электродом в виде проволоки, проходящей в активной газовой защите.Последние чаще всего используются в диоксиде углерода или его сочетании с аргоном.

В этом методе электрическая дуга создается между электродом, который представляет собой плавкую проволоку, наматываемую из барабана с постоянной скоростью, и заготовкой. Выходящий из сопла газ защищает конец проволоки, электрическую дугу и сварочную ванну от воздуха.

| Рис. 3. Схема процесса сварки МАГ [3] | Фиг.4. Сварка методом МАГ [4] |

Метод MAG применяется для сварки нелегированных, низколегированных и высоколегированных металлов, а также алюминия, магния, никеля, меди и их сплавов, а также титановых сплавов.

Достоинством метода является высокая производительность, хорошее качество сварных швов, возможность постоянного наблюдения за местом сварки, а также возможность автоматизации процесса. Недостатком является то, что качество сварных швов зависит от квалификации сварщика и стоимости оборудования, которая относительно высока.

Сварка неплавящимся вольфрамовым электродом - метод TIG 141

Третий из самых популярных методов сварки - это TIG, то есть сварка неплавящимся вольфрамовым электродом в среде инертного газа, такой как аргон, гелий или смеси аргона и гелия.

В этом методе используется неплавящийся электрод из вольфрама - между ним и деталью создается электрическая дуга. Сварочная ванна защищена газовой защитой, для изготовления которой обычно используется аргон.В этом случае сварной шов формируется без добавления внешнего материала (путем смешения оплавленных кромок соединяемых элементов) или с добавлением стержня, добавляемого в сварочную ванну.

| Рис. 5. Схема процесса сварки TIG [5] | Рис. 6. Сварка TIG [6] |

Метод TIG подходит для сварки всех типов стали и цветных металлов, но в основном он используется при сварке алюминия и его сплавов.

Достоинством метода TIG является лучшее качество соединений, возможность сварки элементов любого диапазона толщины и возможность автоматизации процесса. К недостаткам можно отнести невысокую производительность при ручной сварке и сложности при сварке на открытом пространстве.

Каждый из методов характеризуется отдельным типом используемых инструментов и устройств, а значит, и оборудованием сварочной станции. Используемое оборудование зависит как от используемых материалов, так и от специфики самого процесса - выделяемых веществ, необходимости обработки сварного шва и средств защиты сварщика.Последующие публикации из этой серии будут посвящены этой теме.

Читайте дальше!

Литература:

[1] http://www.instalator.pl/index.php/pl/inne/4349-podstawowe-metody-spaniu-metali-i-stopow-napicie-uku

[2] http: // pl.wikipedia.org/wiki/Spowanie_elektrodami_otuliami

[3] http://netspaw.pl/metody-spaniu-podstawy,39.html

[4] http://www.instalator.pl/index. php / pl / component / content / article / 76-archiwum / 5652-Basic-Welding-Guide-2-mag-tube-in-cover

[5] http: // cku-construction.пл / пл / Kurs_spawalnicze / Kurs_spawalnicze /

[6] http://www.ekokon.pl/spwanie.php

Размещено: 29 августа 2014 г.

Другие названия: дуговая сварка покрытым электродом, электросварка, способ работы: ручной, источник тепла: электрическая дуга, покрытие бассейна: в основном флюс, частично флюсовый газ, диапазон тока: 25,350А, тепловая мощность: 0,5¸11кДж / с.

Сварщик зажигает дугу между кончиком электрода и основным металлом детали.Дуга плавит основной металл и электрод, образуя сварочную ванну, которая защищена слоем расплавленного флюса и газа, образованного флюсовым покрытием сердечника электрода. Сварщик перемещает электрод по направлению к ванне, чтобы поддерживать постоянную длину дуги, одновременно перемещая его в направлении сварки. Текущее значение устанавливается в источнике питания. Длина электродов стандартизована и чаще всего составляет 450 мм. Если электрод оплавится до длины около 50 мм, сварщик разорвет дугу.Затвердевший шлак следует удалить с поверхности шва и продолжить сварку новым электродом. Типичные области применения - производство сосудов под давлением, корпусов судов, стальных конструкций, соединения труб и трубопроводов, строительства и ремонта машин.

Ручная дуговая сварка электродом с покрытием - это процесс, в котором прочное соединение достигается за счет плавления тепла электрической дуги плавящегося электрода с покрытием и обрабатываемой детали.Электрическая дуга возникает между сердечником электрода с покрытием и свариваемым материалом.Электрод с покрытием вручную перемещается оператором вдоль линии сварки и устанавливается под углом по отношению к стыку. Сварной шов образован металлической сердцевиной электрода, расплавленной теплом дуги, металлическими компонентами покрытия электрода и оплавленными краями свариваемого (основного) материала. Доля основного материала в сварном шве, в зависимости от типа свариваемого металла и технологии сварки, может составлять 10-40%.

Сварочная дуга может работать от переменного или постоянного тока с отрицательной или положительной полярностью.Дуга защищена газами и жидким шлаком, образующимся в результате разрушения электродного покрытия под действием тепла дуги. В состав газовой защиты в зависимости от химического состава оболочки входят CO2, CO, h3O и продукты их разложения. Сварка начинается после возникновения дуги между покрытым электродом и заготовкой; Интенсивный нагрев дуги с температурой в центре дуги до 6000 К расплавляет электрод, металл которого переносится в сварочную ванну. Перенос металла сердечника электрода с покрытием в сварочной дуге может происходить, в зависимости от типа покрытия, крупнокапельным, мелкокапельным или даже распылением.

Количество образующегося газа и шлака, экранирующего дугу, и их химический состав зависят от типа покрытия электрода и его толщины. Используются покрытия различной толщины в зависимости от диаметра сердечника, а их названия: рутиловые, кислотные, основные, фторидные, циркониевые, рутилово-основные, целлюлозные и др. Зависят от химических свойств компонентов оболочки. Электроды обычно изготавливаются с диаметром сердечника от 1,6 до 6,0 мм и длиной от 250 до 450 мм.

Основные функции лаги:

- Дуговая защита от доступа атмосферы,

- Знакомство с зоной сварки элементов, раскисляющих, связывающих азот и очищающих жидкий металл шва,

- Создание шлакового покрытия над жидкой ванной и затвердевающего металла шва,

- Контроль химический состав сварного шва.

Все эти функции используются для обеспечения необходимого качества и эксплуатационных свойств сварного соединения.

Станция для ручной дуговой сварки покрытым электродом в составе:

- Источник постоянного или переменного тока,

- Держатель электрода, который подает сварочный ток к электроду,

- Сварочные кабели, подающие сварочный ток от источника питания к горелке и к изделию,

- Дистанционное управление источником питания,

- Сварная оснастка,

- Вытяжка сварочного дыма (в электроэнергетике, в силу специфики работы, выполнение этого условия затруднено).

Ход процесса сварки во многом зависит от квалификации оператора (сварщика). Параметры сварки, определенные в технологических условиях сварки конкретной конструкции, представляют собой исходные данные оператора, к которым он адаптирует свой сварочный опыт и ручные навыки.

Основные параметры сварки стержневыми электродами:

- Род сварочного тока,

- Напряжение дуги,

- Скорость сварки,

- Диаметр электрода и его положение относительно стыка.

а) Сварочный ток обычно выбирается на основе данных каталога производителя. Этот параметр в наибольшей степени определяет тепловую энергию дуги, то есть глубину проплавления и скорость плавления. При постоянном диаметре электрода с увеличением силы тока температура дуговой плазмы увеличивается, эффективность плавления и количество наплавленного металла увеличивается, а также увеличивается глубина, ширина и длина сварочной ванны. Выбор сварочного тока зависит от типа свариваемого материала, типа электрода, его диаметра, типа тока, положения при сварке и техники укладки отдельных сварных швов.

b) Напряжение дуги пропорционально длине дуги и оказывает значительное влияние на характер переноса металла в дуге, скорость сварки и эффективность наплавки металла шва. По мере увеличения напряжения дуги увеличивается ее энергия и, следовательно, объем сварочной ванны. Особенно значительно увеличиваются ширина и длина озера. При постоянной силе тока увеличение напряжения дуги незначительно влияет на глубину проплавления. Длина лука регулируется оператором и зависит от его ручного труда и зрительного восприятия.Выбор напряжения дуги зависит от типа электрода, положения сварки, типа и силы тока, а также от техники укладки сварных швов.

(c) Скорость сварки - это скорость, с которой электрод перемещается вдоль сварного шва. Скорость сварки можно рассматривать как скорость движения конца электрода, но также как скорость выполнения одного метра соединения, и тогда учитываются все вспомогательные времена, например, время замены электрода, очистки предыдущая бусина и т. д.

Скорость, с которой дуга движется по стыку, зависит от:

- Тип тока, полярность и сила тока,

- Напряжение дуги,

- Положения сварки,

- Скорость плавления электродов,

- Толщина свариваемого материала и форма стыка,

- Точность посадки стыка,

- Необходимые движения кончика электрода.

d) Диаметр электрода с покрытием определяет плотность сварочного тока и, следовательно, форму сварного шва, глубину проплавления и возможность сварки в принудительном положении.Увеличение диаметра электрода при постоянной силе тока приводит к уменьшению глубины проплавления и увеличению ширины шва. Правильно подобранный диаметр электрода - это такой диаметр, при котором при правильном токе и скорости сварки в кратчайшие сроки получается сварной шов требуемой формы и размеров.

д) Наклон электрода по отношению к стыку позволяет регулировать форму сварного шва, глубину проплавления, ширину грани и высоту гребня, высоту и ширину грани увеличивают.Наклон электрода в направлении сварки вызывает вдавливание жидкого металла в заднюю часть сварочной ванны, глубина проплавления увеличивается, а ширина и высота лицевой поверхности уменьшаются.

Дуга может возникнуть, закоротив конец электрода на предмет и быстро отодвинувшись до необходимой длины дуги, или совершив колебательные движения кончиком электрода, трясь о поверхность предмета. Мы зажигаем дугу в зоне сварки, опережая начальную точку сварки примерно на 10 мм, и после стабилизации дуги возвращаем ее в начальную точку, чтобы начать нормальную сварку.

Оборудование для дуговой сварки MMA

Оборудование для дуговой сварки MMA используется:

- трансформаторы сварочные,

- выпрямительные источники питания сварочные,

- преобразователи сварочные,

- сварочные генераторы.

Источник: www.mechanik.piwko.pl

.

MMA сварка - MMA

Дуговая сварка покрытым электродом методом MMA (ручная дуговая сварка), который является старейшим и наиболее универсальным методом дуговой сварки.

В методе MMA используется покрытый электрод , который состоит из металлического сердечника, покрытого сжатой оболочкой.Электрическая дуга возникает между концом электрода и заготовкой. Зажигание дуги происходит контактным прикосновением конца электрода к свариваемому материалу. Электрод плавится, и капли расплавленного металла электрода переносятся через дугу в расплавленную сварочную ванну, образуя сварной шов после охлаждения. Сварщик перемещает электрод, когда он соединяется с заготовкой, чтобы поддерживать постоянную длину дуги, и в то же время перемещает плавильный конец вдоль линии сварки.Покрытие плавящегося электрода выделяет газы, которые защищают расплавленный металл от воздействия атмосферы, а затем затвердевает и образует шлак на поверхности ванны, который защищает затвердевающий металл сварного шва от воздействий окружающей среды. Когда электрод снимается с заготовки, электрическая дуга прекращается и процесс сварки прерывается. После укладки одного стежка необходимо удалить шлак механическим способом.

Основное отличие от других методов сварки заключается в том, что в методе MMA электрод укорачивается.В методах TIG и MIG / MAG длина электрода все время остается неизменной, а расстояние между горелкой и заготовкой всегда остается постоянным. В методе MMA, чтобы поддерживать постоянное расстояние между электродом и сварочной ванной, электрододержатель должен постоянно перемещаться по направлению к заготовке, что отводит особую роль навыкам сварщика.

| Схема сварки стержневым электродом Краткое описание сварки стержневым электродом: Когда электрод приближается к свариваемому материалу (соединяемому материалу), возникает электрическая дуга, которая плавит материал и электрод, создавая жидкую сварочную ванну.После того, как дуга уходит, сварочная ванна затвердевает, образуя неразъемный шов. Покрытие электрода под действием тепла выделяет газы, которые создают защитную атмосферу, плавятся и после затвердевания покрывают стык защитным слоем шлака, который после охлаждения необходимо удалить механически. |

Особенности способа сварки покрытым электродом

Преимущества:

возможность сварки различных типов и марок металлов и сплавов: нелегированных и легированных сталей, чугуна, никеля, меди и его сплавы,

возможность сварки в любом положении, в полевых условиях (слабый ветер), на высоте и даже под водой,

высокое качество сварных швов, хорошие механические свойства,

возможность сварки тонких элементы (практически от 1,5 мм) и толстые (швы толщиной более 4 мм рекомендуется делать многослойными),

использование простых в использовании, легко переносимых и относительно дешевых аппаратов для ручной дуговой сварки.

Недостатки:

низкая производительность сварки (примерно 1-5 кг сварочного металла / час), особенно раздражает при сварке толстых элементов,

низкая скорость сварки (примерно 0,1- 0, 4 м / мин.),

необходимость удаления шлака и замены электродов, что еще больше снижает эффективность процесса,

качество сварных швов сильно зависит от квалификации сварщика,

высокая чувствительность к влаге - особенно щелочные электроды,

относительно высокая стоимость сварочных материалов (электродов) по сравнению с другими методами,

большое количество газов и сварочного дыма.

Применение метода сварки стержневым электродом

Сварка стержневым электродом используется в любых условиях и поэтому является наиболее универсальным методом во всей сварочной отрасли. Метод MMA является универсальным из-за типа свариваемой стали, типа конструкции, положения и места сварки.

Основное применение - сварка стальных конструкций в судостроении и большинстве обрабатывающих производств, сварка трубопроводов, монтажные работы на строительных площадках, сварка в полевых условиях, на высоте и в труднодоступных местах.Это также излюбленный метод любителей и небольших ремонтных мастерских.

.

Сварка стержневым электродом (номер процесса 111) - это один из методов сварки, а точнее метод дуговой сварки плавящимся материалом. ISO 857-1 (издание 1998 г.) объясняет сварочные процессы для этой группы, используя английский перевод:

Дуговая сварка плавящимся электродом: Электродуговая сварка отработанным электродом.Дуговая сварка плавящимся материалом без использования защитного газа: Процесс дуговой сварки плавящимся материалом без внешнего защитного газа и ручной дуговой сварки плавящимся элементом: Ручная дуговая сварка плавящимся элементом с использованием экранированного электрода.

В Германии последний упомянутый метод называется ручной дуговой сваркой или, для краткости, сваркой покрытыми электродами (в просторечии электродной сваркой). В англоязычных странах этот метод известен как MMA или MMAW (ручная дуговая сварка металла).Этот метод отличается тем, что между плавящимся электродом и сварочной ванной горит дуга. Внешней защиты нет, электрод является защитным экраном от атмосферы. Электрод является носителем дуги и сварочной добавкой. Экран выполнен из шлака и / или защитного газа, который, например, они защищают проходящую каплю и сварочную ванну от притока атмосферных газов, то есть кислорода, азота и водорода.

В принципе, для ручной электродуговой сварки можно использовать как постоянный, так и переменный ток, но не все типы оболочек электродов можно сваривать синусоидальным переменным током, напримерне чисто основные электроды. При сварке постоянным током большинство типов электродов соединяют отрицательный полюс с электродом, а положительный - с заготовкой. Базовые электроды также являются исключением. Тогда сварка на положительном полюсе станет проще. То же верно и для некоторых электродов из целлюлозы. Подробнее об этом можно прочитать в разделе о типах электродов. Электрод - это рабочий инструмент сварщика. Он направляет дугу в сварочный зазор и плавит края сварного шва, как показано на рисунке 2.В зависимости от типа сварного шва и толщины основного материала требуются разные значения силы тока. Поскольку допустимая токовая нагрузка электродов ограничена в зависимости от их диаметра и длины, доступны стержневые электроды различного диаметра и длины. В таблице 1 приведены размеры, указанные в стандарте DIN EN 759. По мере увеличения диаметра стержневого стержня могут использоваться более высокие сварочные токи.

Стержневые электроды доступны с различным составом оболочки.Структура оболочки определяет характер плавкости электрода, его сварочные свойства и качество наплавленного металла (дополнительную информацию см. В разделе «Выбор электрода для применения». В соответствии с DIN EN 499, различные типы Указанные экраны используются в стержневых электродах для сварки нелегированных сталей. Различают основные и смешанные типы. Используемые в обозначении буквы взяты из английских терминов: Буква C = целлюлоза, A = кислота, R = рутил и B = базовый.В Германии тип рутила играет доминирующую роль. Стержневые электроды могут иметь тонкое, среднее или толстое покрытие. В случае рутиловых электродов, которые используются для всех трех толщин покрытия, электроды с толстым покрытием помечены буквами RR для лучшего различения. Для легированных и высоколегированных стержневых электродов такого разнообразия типов покрытий не существует. В случае стержневых электродов для сварки нержавеющих сталей, которые определены в DIN EN 1600, различают, например,только рутиловые электроды и основные типы, аналогичные высокотемпературным сталям (DIN EN 1599), но и здесь, в случае рутиловых электродов, различают смешанные рутилово-основные типы без четкого определения состава. Это относится, например, к электродам, которые имеют лучшие сварочные свойства в принудительном положении. Стержневые электроды для сварки сталей высокой твердости (DIN EN 757) доступны только с основным покрытием.

Состав и толщина покрытия имеют большое влияние на сварочные свойства.Это касается как стабильности дуги и переноса материала во время сварки, так и вязкости окалины и сварочной ванны. Размер капель, проходящих через дугу, имеет особое значение.

На рисунке схематично показан переход капель для четырех основных типов утеплителя: целлюлозы (а), рутила (б), кислоты (в), основного (г).

Утеплитель состоит в основном из органических материалов, которые горят в дуге и выделяют газ, покрывающий зону сварки.Поскольку изоляция содержит лишь небольшое количество материалов, стабилизирующих дугу, помимо целлюлозы и других органических веществ, образуется очень мало гангрены. Электроды с целлюлозным покрытием особенно хорошо подходят для сварки сверху вниз, так как нет необходимости беспокоиться об образовании слоя гангрены перед сварным швом.

Кислотный тип (A), покрытие которого состоит преимущественно из железной и марганцевой руды, обеспечивает атмосферу вокруг дуги большим количеством кислорода.Он поглощается свариваемым материалом и снижает его поверхностное натяжение. Благодаря этому материал переносится в виде мелких капель, а свариваемый материал сильно флюидизируется. Следовательно, эти типы электродов не подходят для сварки в положительном положении. Кроме того, дуга очень «горячая» и при высоких скоростях сварки имеет тенденцию к подрезанию. Из-за описанных выше недостатков электродные стержни только с кислотным покрытием используются в Германии очень редко.

Электроды с рутиловой кислотой (RA), смешанный тип кислотных и рутиловых электродов, чаще используются вместо них. Электрод также обладает подходящими сварочными свойствами. Покрытие рутилового электрода (R / RR) состоит в основном из диоксида титана в форме минерала рутила (TiO2) или ильментита (TiO2). FeO), а также искусственный диоксид титана. Электроды этого типа характеризуются прохождением материала в виде мелких или средних капель, плавным плавлением без брызг, очень точным определением шариков, легким удалением гангрены и легким повторным зажиганием.Последнее свойство наблюдается только в случае рутиловых электродов с высокой долей TiO2 в покрытии. Это означает, что в случае электрода, который уже однажды расплавился, можно повторно зажечь его, не удаляя кратер. Образовавшийся в кратере слой гангрены с достаточным содержанием TiO2 имеет почти такую же проводимость, что и полупроводник, поэтому при приближении электрода к краю кратера дуга зажигается, не касаясь элемента с сердечником. стержень. Это самопроизвольное возгорание необходимо всякий раз, когда сварочный процесс часто прерывается, напримерв случае коротких сварных швов.

Помимо электродов с чистым рутилом, в этой группе электродов также есть несколько смешанных типов. Это может быть, например, рутил-целлюлозный (RC) тип, в котором часть рутила заменена целлюлозой. Поскольку при сварке целлюлоза горит, образуется меньше окалины. Следовательно, этот тип также можно использовать для сварки сверху вниз (положение PG). Однако он также обладает хорошими свойствами в большинстве других предметов.

Другой смешанный тип - рутиловый тип (RB).Этот тип электрода имеет немного более тонкое покрытие, чем электрод типа RR. Эта особенность, а также особенности гангрены делают их особенно подходящими для сварки снизу вверх (PF). Остается еще базовый тип (Б). Покрытие этого типа электрода состоит в основном из основных оксидов кальция (CaO) и магния (MgO), к которым добавлен плавиковый шпат (CaF2) для разбавления гангрены. Более высокие уровни флюорита ухудшают свариваемость на переменном токе. Поэтому чисто основные электроды не подходят для сварки на переменном токе с синусоидальной характеристикой, однако существуют также смешанные типы с более низким содержанием плавикового шпата в покрытии, которые могут использоваться с этой характеристикой тока.Перенос материала основных электродов происходит в виде капель средней и большой толщины, а сварочная ванна плотная. Электрод хорошо сваривается во всех положениях. Однако получаемые стежки немного более выпуклые из-за большей вязкости свариваемого материала и имеют более толстые ребра. Свариваемый материал очень плотный.

Основные покрытия гигроскопичны. Поэтому убедитесь, что они хранятся в чистом и сухом месте. Смоченные электроды следует просушить.Однако свариваемый материал имеет очень низкое содержание водорода, если электроды выполняются сухой сваркой. Помимо стержневых электродов с нормальным КПД (<105%), есть также электроды, которые имеют более высокий КПД благодаря добавлению в покрытие железного порошка (чаще всего> 160%). Такие электроды называются электродами из железного порошка или электродами с высокими рабочими характеристиками. y более экономичны, чем обычные электроды, однако их использование обычно ограничивается горизонтальным положением PA или PB.

Сварщик должен обладать высокой квалификацией не только с точки зрения ручного труда, но и иметь соответствующий опыт, чтобы избежать ошибок. Руководства по обучению сварке и связанным с ней процедурам DVS (Немецкая ассоциация сварщиков) признаны во всем мире, а также приняты Международной ассоциацией сварщиков (IIW). Перед началом сварки свариваемые детали должны быть скреплены прихватками.Прихваточные швы должны быть такими длинными и толстыми, чтобы элементы не могли чрезмерно деформироваться друг относительно друга во время сварки и чтобы точки прихватывания не отслаивались.

Сварочный процесс при ручной дуговой сварке может быть инициирован контактным зажиганием.Чтобы замкнуть электрическую цепь, сначала замкните накоротко электрод и свариваемый объект, а затем слегка приподнимите электрод, чтобы загорелась дуга. Следовательно, процесс зажигания никогда не должен происходить за пределами сварного шва, а обычно только в тех точках, которые будут плавиться сразу после зажигания дуги. При использовании очень чувствительных материалов существует риск растрескивания из-за внезапного нагрева в местах возгорания, где это невозможно. В случае основных электродов со склонностью к образованию пор в начале сварки, зажигание должно происходить еще дольше, прежде чем фактически начнется сварка.Затем дуга отводится к начальной точке сварного шва, и по мере продолжения сварки первые капли, которые в основном пористые, снова плавятся.

Электрод кладут на поверхность листа вертикально или немного диагонально. Он немного наклонен в сторону сварки. Кажущаяся длина дуги, то есть расстояние между краем кратера и поверхностью заготовки, должна приблизительно соответствовать диаметру стержневого стержня.Основные электроды должны свариваться очень короткой дугой (зазор = 0,5 диаметра стержня сердечника). Для этого их необходимо направлять более вертикально, чем рутиловые электроды. Пунктирные стежки свариваются в большинстве положений, или наблюдается небольшое колебание с расширением ширины канавки вверх. Маятниковые стежки протягиваются по всей ширине бороздки только в положении PF. Как правило, происходит сварка внахлест, только в положении PF электрод протыкается.

Эффект электромагнитного отклонения дуги - это удлинение дуги в результате ее отклонения от центральной линии, во время которого слышен шипящий звук.Такое отклонение может вызвать нарушение сплошности сварного шва. Плавление также может быть недостаточным, и при сварке, которая сопровождается гангреной, в сварном шве может появиться гангрена в результате гангрены, предшествующей месту сварного шва. Отклонение дуги происходит из-за присутствующего магнитного поля. Как любой проводник, по которому протекает ток, электрод и дуга окружены электромагнитным полем в форме цилиндра, который отклоняется в зоне дуги в точке перехода к основному материалу.В результате силовые линии электромагнитного поля более плотные внутри и реже снаружи. Дуга изгибается в сторону более слабого электромагнитного поля. В результате он удлиняется и из-за увеличения напряжения дуги издает шипящий шум. Противоположный полюс, таким образом, отталкивает дугу. Изменение магнитной силы связано с тем, что электромагнитное поле лучше распространяется в ферромагнитном материале, чем в воздухе. Следовательно, дуга притягивается к большим металлическим массам.Он проявляется, в том числе, в также в том, что при сварке ферромагнитного материала дуга отклоняется внутрь на концах пластины. Отклонению дуги можно противодействовать, расположив электрод под прямым углом. Поскольку отклонение дуги при сварке постоянным током особенно велико, сварку на переменном токе следует выполнять по возможности, чтобы компенсировать или, по крайней мере, значительно уменьшить этот эффект. Прогиб дуги может быть особенно большим из-за воздействия смежных металлических масс во время сварки корневых проходов.Здесь полезно, если переходу магнитного поля способствует выполнение плотных, не слишком коротких прихваточных швов.

При ручной дуговой сварке можно установить только ток. Напряжение дуги определяется продолжительностью электрической дуги, поддерживаемой сварщиком. При установке силы тока учитывайте допустимую нагрузку по току для диаметра используемого электрода. Правило состоит в том, что нижние предельные значения применяются к сварке корневых проходов или позиций PF, а верхние предельные значения применяются к оставшимся позициям, а также к присадочным или верхним слоям.Скорость наплавки и соответствующая скорость сварки уменьшаются с увеличением тока. Проникновение также увеличивается с увеличением тока. Указанные токи применимы только к нелегированным и низколегированным сталям. Для высоколегированных сталей и материалов на основе никеля следует устанавливать более низкие значения из-за более высокого электрического сопротивления стержня сердечника.

При расчете отдельных ампер в A необходимо учитывать следующие правила:

20-40 x Ø

30-50 x Ø

35-60 x Ø

Более подробную информацию о сварке стержневыми электродами можно найти в нашем Сварочном кодексе.

.Сварка заключается в соединении материалов путем их нагрева и плавления в точке соединения с добавлением связующего или без него. Источником тепла обычно является сварочная дуга, образованная током, генерируемым источником сварочного тока. Дуговая сварка - это дуговая сварка.

Для дуговой сварки можно использовать только тепло, выделяемое дугой, в результате чего детали сливаются друг с другом.Например, так выглядит сварка вольфрамовым электродом в инертном газе (TIG).

Однако обычно присадочный материал также вплавляется в шов. Он подается через механизм подачи проволоки, к которому подключен сварочный пистолет (сварка MIG / MAG), или вручную в виде электрода с покрытием. Присадочный материал должен иметь примерно такую же температуру плавления, что и свариваемый материал.

Перед началом сварки края свариваемых деталей должны быть подготовлены для получения подходящей канавки под сварку, напримерV-образный. Во время сварки дуга плавит кромки канавки и сварочный материал. Это создает сварочную ванну.

Для получения прочного шва сварочная ванна должна быть защищена от окисления и воздействия окружающего воздуха, например, с помощью защитных газов или шлака. Защитный газ подается в сварочную ванну сварочным пистолетом. Сварочный электрод покрыт материалом (оболочкой), который при расплавлении выделяет защитный газ и шлак.

Чаще всего свариваются такие металлы, как алюминий, низкоуглеродистая сталь и нержавеющая сталь. Но вы также можете сваривать пластмассы - при сварке пластмассы источником тепла является горячий воздух или электрический резистор.

Сварочная дуга - это электрический импульс, который проходит между сварочным электродом и заготовкой. Дуга возникает, когда между элементами генерируется достаточно большой импульс напряжения.При сварке TIG он возникает в результате бесконтактного зажигания или когда пользователь трется электродом о свариваемый материал (царапина).

После зажигания напряжение, подобное молнии, проходит через воздушный зазор и образует дугу с температурой в несколько тысяч градусов (до 10 000 ° C). Поскольку между заготовкой и электродом постоянно протекает ток, заготовку необходимо заземлить с помощью заземляющего кабеля, подключенного к сварочному аппарату, перед началом работы.

При сварке MIG / MAG электрическая дуга создается за счет приведения присадочного материала в контакт с поверхностью заготовки и создания короткого замыкания.Затем эффективный ток короткого замыкания расплавляет конец сварочной проволоки и образуется дуга. Для получения гладкого и прочного сварного шва сварочная дуга должна быть стабильной. Поэтому при сварке MIG / MAG сварочное напряжение и скорость подачи проволоки должны соответствовать свариваемому материалу и его толщине.

От техники сварщика зависит, будет ли дуга мягкая или жесткая, и, следовательно, на качество сварного шва. Расстояние между сварочным электродом и канавкой также важно, как и поддержание постоянной скорости движения горелки.Выбор правильного напряжения и скорости подачи проволоки - базовый навык для каждого сварщика.

Однако современное сварочное оборудование предлагает множество функций, облегчающих работу сварщикам, таких как сохранение предыдущих настроек сварки или вызов готовых синергетических строк, что значительно упрощает настройку параметров устройства под задачу.

Защитный газ часто оказывает большое влияние на производительность и качество сварки.Как следует из названия, защитный газ защищает сварной шов от окисления, а также от загрязнения и влаги в воздухе. В противном случае эти факторы могут снизить коррозионную стойкость сварного шва, увеличить его пористость и снизить его долговечность из-за изменения геометрии соединения. Защитный газ также охлаждает сварочную горелку. Чаще всего он состоит из аргона, гелия, углекислого газа и кислорода.

Защитный газ может быть инертным или активным. Инертный газ не вступает в реакцию со сварочной ванной.Активный газ, напротив, участвует в процессе сварки - он стабилизирует дугу и сглаживает подачу материала к сварному шву. Инертный газ используется для сварки MIG (сварка плавящимся электродом в защитной газовой среде), а активный газ - для сварки MAG (сварка плавящимся электродом в активной газовой защите).

Примером инертного газа является аргон, который не вступает в реакцию с расплавленным сварным швом. Это наиболее часто используемый защитный газ при сварке TIG. Однако диоксид углерода и кислород вступают в реакцию с расплавленным сварным швом, как и смесь диоксида углерода и аргона.

Гелий (He) также является популярным инертным защитным газом. Гелий и смесь гелия и аргона используются при сварке TIG и MIG. Гелий способствует большему проплавлению и обеспечивает более высокую скорость сварки, чем аргон.

Двуокись углерода (CO2) и кислород (O2) - активные газы, используемые в качестве окисляющего компонента для стабилизации дуги и сглаживания процесса подачи материала во время сварки MAG. Точные пропорции компонентов защитного газа зависят от типа стали.

Сварочные процессы, а также конструкция и функциональность сварочного оборудования и принадлежностей регулируются различными международными стандартами. Они содержат определения, инструкции и ограничения в отношении процедур и машиностроения, направленные на повышение безопасности и обеспечение высокого качества продукции.

Сварочные аппараты обычно подпадают под действие стандарта IEC 60974-1, в то время как технические условия поставки и формы, размеры, допуски и маркировка продукции указаны в SFS - EN 759.

Сварка сопряжена с рядом рисков. Электрическая дуга излучает очень яркий свет и ультрафиолетовое излучение, которое может повредить ваше зрение. Брызги расплавленного металла и искры могут обжечь кожу и вызвать пожар, а испарения, выделяемые при сгорании, могут быть опасными для дыхательной системы.

Однако всех этих опасностей можно избежать с помощью правильной подготовки и правильных средств защиты.

Чтобы снизить риск возгорания, проверьте окрестности места сварки и удалите все легковоспламеняющиеся материалы перед началом работ.Также должны быть приготовлены средства пожаротушения. Рабочее место также должно быть недоступно для посторонних.

Защищайте глаза, уши и кожу соответствующими средствами индивидуальной защиты. Сварочный шлем с автозатемнением защищает глаза, волосы и уши. Защищайте глаза, уши и кожу соответствующими средствами индивидуальной защиты.

Рабочее место также должно иметь соответствующую вентиляцию для удаления сварочного дыма.

Подробнее о безопасности при сварке

Методы сварки классифицируются в зависимости от способа выделения тепла и способа подачи присадочного материала. Выбор конкретной техники зависит от свариваемого материала и его толщины, требуемой производительности труда, желаемых эстетических характеристик и целевого качества сварного шва.

Наиболее распространенными методами сварки являются MIG / MAG, TIG и MMA (сварка электродом с покрытием).Самый старый, самый известный и наиболее часто используемый метод - это сварка стержневыми электродами. Он широко используется для монтажа и наружных работ, требующих удобного переноски и использования оборудования.

При медленной сварке TIG получаются очень хорошие сварные швы, поэтому этот метод используется для видимых или очень точных сварных швов.

Сварка МИГ / МАГ чрезвычайно универсальна, поскольку нет необходимости отдельно подавать присадочный материал в сварочную ванну.Вместо этого сварочная проволока из сварочного пистолета подается непосредственно в сварочную ванну в газовой защите.

Существуют также другие методы сварки для специальных применений, такие как лазерная, плазменная, дуга под флюсом, ультразвуковая сварка, автоматическая сварка с ЧПУ, точечная сварка и сварка трением.

. Обновлено: 13 февраля 2020 г. Все, кто сваривает, сварщик? В чем разница между сварщиком и сварщиком? Что означает TIG, MIG, MAG? И наконец, каковы риски сварщика? Узнайте о опасностях на должности сварщика , необходимых квалификациях , профилактических мерах и другой соответствующей информации, необходимой для Behap. Сварщик - это человек, который физически выполняет сварочные работы. Соединяет сталь, металл и другие детали с различными методами сварки . Помните, что сварщик не обязательно должен занимать должность, называемую «сварщиком». Часто сварка выполняется, например, механиком, консерватором и т. Д. Независимо от названия должности, чтобы иметь возможность заниматься сваркой, требуется соответствующая квалификация . Иногда для обозначения сварщика

Кто сварщик

Невозможно заниматься сваркой без соответствующей профессиональной квалификации . Независимо от того, работает ли сотрудник сварщиком или он, например, работает консерватором и занимается сваркой один раз в две недели в течение 10 минут, оба сотрудника должны иметь квалификацию для этой работы. Об этом нужно помнить, потому что, к сожалению, часто можно встретить заблуждение, что сварщику «в прыжке» не нужна квалификация. Любой, кто занимается сваркой, должен иметь квалификацию . Однако, чтобы не быть столь ярким, в есть около неточностей по теме квалификации сварщика.

Согласно постановлению [1], лица с:

могут свариватьВсе вышеперечисленные виды квалификаций должны выдаваться на основании положений и стандартов.Список стандартов можно найти внизу статьи.

Выполняющих лиц:

должен иметь свидетельство о прохождении обучения не менее .

Принято считать, что сварщик должен пройти обучение , затем сдать экзамен и получить сертификат экзамен сварщика. Книга сварщика действительна только при наличии Свидетельства об экзамене сварщика . Как видите, регулирование дает одну из трех возможностей. И если сварщик выполняет на заводе сварочные работы, например связанные с ремонтом, то одного из этих вариантов действительно достаточно.

Это немного отличается от сварщика, производящего продукт (то, что фабрика производит и продает). Практика показывает, что такой сварщик в принципе должен соответствовать всем этим квалификационным требованиям одновременно.Это связано с требованиями к качеству сварных изделий. Это стандарты и / или требования к качеству, принятые для использования на заводах для сварных швов (не сварных швов;)) Так что это не правила, и работодателей здесь более , требующие с точки зрения квалификации своих сотрудников.