Как происходит сварка.

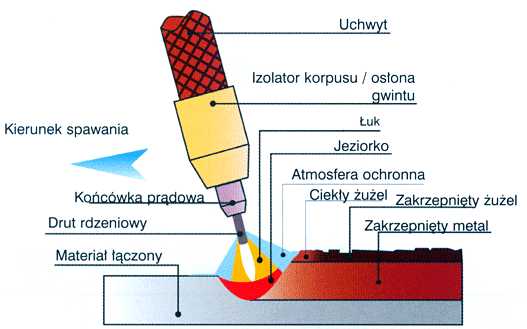

К электроду и свариваемому изделию для образования и поддержания электрической дуги от источников сварочного тока подводится электроэнергия. Под действием теплоты электрической дуги кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне электродный металл смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну.

Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки.

Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через нуль и смены полярности тока.

В аппаратах для электросварки постоянным током применяются выпрямители.

Классификация

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

* ручную дуговую сварку

* полуавтоматическую дуговую сварку

* автоматическую дуговую сварку

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

* электрическая дуга, питаемая постоянным током прямой полярности (минус на электроде)

* электрическая дуга, питаемая постоянным током обратной (плюс на электроде) полярности

* электрическая дуга, питаемая переменным током

По типу дуги различают

* дугу прямого действия (зависимую дугу)

* дугу косвенного действия (независимую дугу)

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

По свойствам сварочного электрода различают:

* способы сварки плавящимся электродом

* способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым)

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов.

Если каждый из электродов получает независимое питание — сварку называют

двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают:

* открытую

* закрытую

* полуоткрытую дугу

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах.

Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима.

Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

* дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием)

* дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом)

* дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами)

* дуговая сварка с газовой защитой (в среде защитных газов)

* дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс)

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например — водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях.

Газопламенная сварка

Источником теплоты является газовый факел, образующийся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан, блаугаз, МАФ, бензин, бензол, керосин и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, расплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть окислительным, «нейтральным» или восстановительным, это регулируется количеством кислорода.

* В последние годы в качестве заменителя ацетилена применяется новый вид топлива — сжиженный газ МАФ (метилацетилен-алленовая фракция). МАФ обеспечивает высокую скорость сварки и высокое качество сварочного шва, но требует применения присадочной проволоки с повышенным содержанием марганца и кремния (СВ08ГС, СВ08Г2С). МАФ гораздо безопаснее ацетилена, в 2-3 раза дешевле, и удобнее при транспортировке. Благодаря высокой температуре сгорания газа в кислороде (2927 °C) и высокому тепловыделению (20800 Ккал/м³) газовая резка с использованием МАФ гораздо эффективнее других газов в том числе и ацетилена.

* Огромный интерес представляет применение для газовой сварки использование дициана ввиду весьма высокой температуры сгорания (4500 °C). Препятствием к расширенному применению использования дициана для сварки и резки является его повышенная токсичность. С другой стороны эффективность дициана весьма высока и сравнима с электрической дугой, и потому дициан имеет значительную перспективу для дальнейшего прогресса в развитии газопламенной обработки. Пламя дициана с кислородом истекающее из сварочной горелки имеет резкие очертания, очень инертно к обрабатываемому металлу, короткое и имеющее пурпурно-фиолетовый оттенок. Обрабатываемый металл (сталь) буквально «течет», и при использовании дициана допустимы очень большие скорости сварки и резки металла.

* Значительным прогрессом в развитии газопламенной обработки с использованием жидких горючих может дать применение ацетилендинитрила и его смесей с углеводородами ввиду самой высокой температуры сгорания (5000 °C). Ацетилендинитрил склонен при сильном нагреве к взрывному разложению, но в составе смесей с углеводородами гораздо более стабилен. В настоящее время производство ацетилендинитрила очень ограниченное и продукт дорогой, но при развитии производства ацетилендинитрил может весьма ощутимо развить области применения газопламенной обработки во всех ее областях применения.

Электрошлаковая сварка

Источником теплоты служит флюс, находящийся между свариваемыми изделиями, разогревающийся проходящим через него электрическим током. При этом теплота, выделяемая флюсом, расплавляет кромки свариваемых деталей и присадочную проволоку. Способ находит своё применение при сварке вертикальных швов толстостенных изделий.

Процесс соединения материалов с нагревом их до определенных температур, как с применением давления и присадочного металла, так и без них.

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО "Профессионал", НПО "Мир и семья"; Санкт-Петербург, 2003 г.)

.

процесс сварки — Процесс соединения материалов с нагревом их до определенных температур, как с применением давления и присадочного металла, так и без них. [http://www.manual steel.ru/eng a.html] Тематики металлургия в целом EN welding process … Справочник технического переводчика

процесс сварки — 3.2 процесс сварки (welding process): В настоящем стандарте использованы процессы сварки, перечень и определения которых приведены в ИСО 857 1, и система нумерации процессов сварки по ЕН ИСО 4063. Источник: ГОСТ Р ИСО 15607 2009: Технические… … Словарь-справочник терминов нормативно-технической документации

процесс — 4.25 процесс (process): Совокупность взаимосвязанных или взаимодействующих видов деятельности, преобразующих входы в выходы. [ИСО 9000:2005] Источник … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р ИСО 15607-2009: Технические требования и аттестация процедур сварки металлических материалов. Общие правила — Терминология ГОСТ Р ИСО 15607 2009: Технические требования и аттестация процедур сварки металлических материалов. Общие правила оригинал документа: 3.22 дефект (imperfection): Нарушение сплошности сварного шва или отклонение от установленной… … Словарь-справочник терминов нормативно-технической документации

Режим сварки — 34. Режим сварки Совокупность основных контролируемых параметров, определяющих процесс сварки. Источник: ВСН 003 88: Строительство и проектирование трубопроводов из пластмассовых труб … Словарь-справочник терминов нормативно-технической документации

РД 153-006-02: Инструкция по технологии сварки при строительстве и капитальном ремонте магистральных нефтепроводов — Терминология РД 153 006 02: Инструкция по технологии сварки при строительстве и капитальном ремонте магистральных нефтепроводов: 1.2.3 Автоматическая сварка сварочный процесс, при котором подача сварочной проволоки и перемещение сварочной головки … Словарь-справочник терминов нормативно-технической документации

процедура сварки — 3.1 процедура сварки (welding procedure): Установленный порядок действий для выполнения сварного шва, включая указания на процесс(ы) сварки, основные и сварочные материалы, подготовку под сварку, предварительный нагрев (при необходимости), метод… … Словарь-справочник терминов нормативно-технической документации

технологический производственный процесс — 3.82 технологический производственный процесс: Операции механической обработки, сварки, термообработки или другие процессы, используемые для полного изготовления изделия. Источник: ГОСТ Р 51365 99: Оборудование нефтепромысловое добычное устьевое … Словарь-справочник терминов нормативно-технической документации

Электрошлаковый процесс — собирательное название технологий: электрошлакового литья (ЭШЛ), электрошлаковой наплавки (ЭШН), электрошлаковой сварки (ЭШС) и электрошлакового переплава. Аббревиатура ЭШП расшифровывается и как электрошлаковый процесс, и как электрошлаковый… … Википедия

Газовая сварка — процесс сварки с местным расплавлением металла пламенем горючих газов сварочной горелки (См. Сварочная горелка). Для повышения температуры пламени применяют смесь горючего газа с технически чистым кислородом. Кислород обычно находится в… … Большая советская энциклопедия

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

При обработке материалов независимо от вида технологического процесса практически всегда образуются различные дефекты. Вид дефектов, механизм их образования зависят от особенностей применяемого технологического процесса.

К сожалению, и сварочный процесс, подобно другим технологическим процессам, не является исключением, и применение его при производстве различных изделий также приводит к образованию дефектов. Чтобы понять причины появления дефектов в сварных соединениях, кратко рассмотрим особенности сварочного процесса.

При сварке плавлением образование различных дефектов определяется характером взаимодействия жидкого и твердого металлов, а также металлов с газами и шлаком. На взаимодействие этих фаз, на структурные превращения в фазах в зависимости от способа сварки влияют тепло сварочной дуги, электронного и светового лучей и так далее.

Нагрев, плавление, испарение, кристаллизация и охлаждение металла, переход вещества из одной фазы в другую, распределение вещества внутри фазы, взаимодействие различных компонентов — все эти и многие другие процессы характерны для сварочных процессов. Поскольку все или часть из этих процессов протекают в различных участках зоны сварки одновременно, изучение всего процесса в целом является сложной и трудноразрешимой задачей. Поэтому рассмотрим отдельно процессы кристаллизации металла, взаимодействия жидкого металла с твердым металлом, а также металлом с газами и шлаком, т. е. те процессы, которые в наибольшей мере влияют на образование дефектов в сварочном соединении.

При сварке плавлением жидкий металл растворяет определенное количество газов из воздуха и газообразных продуктов разложения компонентов электродного покрытия или флюса. Основными газами, влияющими на свойства металла и чаще всего присутствующими в металле, являются кислород, водород и азот. Если водород растворяется в расплавленном металле физически, то кислород и азот с большинством металлов вступают в химическое взаимодействие. Причем значительное количество азота и особенно водорода находится в металле в растворенном состоянии, а кислород — в виде соединений.

Интенсивность взаимодействия газов с металлами зависит от многих факторов: химического сродства, температуры, давления, величины контактной поверхности и так далее.

При сварке имеются условия, которые способствуют усилению взаимодействия газов с металлами. Так, при электродуговых способах сварки поступлению газов в металл способствуют высокая температура, значительная контактная поверхность металл — газ при сравнительно небольшом объеме металла, интенсивное перемешивание металла, наличие электрических и магнитных полей.

Эти факторы, хотя и в различной степени, характерны и для других способов сварки плавлением. Поэтому обычно содержание газов в металле шва бывает заметно выше, чем в основном металле, а порой приближается или даже превышает предел их растворимости в металле. Этому способствует и высокая скорость охлаждения металла шва.

В процессе охлаждения вследствие снижения растворимости газов в металле происходит их выделение. Газы из металла могут быть удалены десорбцией с поверхности сварочной ванны или в результате образования газовых пузырьков в объеме металла. Если десорбция газа не приводит к образованию дефектов, то возникшие газовые пузырьки могут быть удалены из металла, пока он находится в расплавленном состоянии. В этом случае образование газовых пузырьков будет только способствовать дегазации металла. Однако если они образуются в период завершения кристаллизации металла сварочной ванны, то такие пузырьки останутся в металле в виде пор. Опасность образования пор увеличивается и вследствие скачкообразного уменьшения растворимости Н2 и N2 в металле при его затвердевании.

Поскольку на практике приходится иметь дело с многокомпонентными сплавами, то вредное влияние 02 и N2, присутствующих в металле, повышается благодаря возможности взаимодействия их с большинством легирующих компонентов. При этом могут образоваться и газообразные продукты (СО, С02), которые влияют на процесс порообразования, а также нитриды и оксиды. Основная причина образования этих неметаллических включений — уменьшение растворимости элементов в металле при снижении температуры. Кроме того, с понижением температуры увеличивается раскисляющая способность элементов, что также повышает интенсивность образования оксидов в металле шва.

Хотя при сварке плавлением длительность взаимодействия шлака с расплавленным металлом обычно невелика и колеблется от нескольких секунд для дуговых способов сварки до нескольких минут для электрошлаковой сварки, все же значение этого процесса довольно велико. Это обусловлено тем, что шлак с металлом взаимодействует при высоких температурах. Кроме того, для этого процесса характерны высокие значения площади контакта и сравнительно большая масса шлака, контактирующего с металлом.

Взаимодействие шлака с жидким металлом при сварке состоит в обменных окислительно-восстановительных реакциях, благодаря которым происходит переход элементов из шлака в металл и обратно. При этом важное значение имеет состав шлака и металла. Например, уменьшение в составе шлака содержания активных оксидов (FeO, MnO, Si02) и повышение концентрации прочных оксидов (Аl203, MgO) приводит к снижению окислительной способности шлака. Основные шлаки, содержащие значительное количество CaO, MgO, способствуют удалению из металла S, тем самым снижая содержание в металле сульфидов. Повышение содержания МnО при сварке сталей приводит к росту концентрации Мn в металле, что может уменьшить вредное влияние серы на свойства металла шва. Кроме того, шлаки выполняют функцию защиты металла шва от 02 и N2 воздуха.

Заметную роль играют и процессы взаимодействия твердого и жидкого металлов. Так, дендриты металла шва, о чем свидетельствуют результаты металлографических исследований, являются продолжением зерен основного металла, расположенных на линии сплавления. Поэтому сечение столбчатых кристаллов металла шва во многом определяется размером зерен основного металла. Кроме того, в процессе кристаллизации сварных швов вследствие различной растворимости элемента в твердом и жидком металлах возникает значительная химическая неоднородность в зоне сплавления, а также в пограничных участках кристаллизационных зон, появление которых объясняется прерывистым движением фронта кристаллизации.

Характер и степень микроскопической химической неоднородности оказывают существенное влияние на стойкость металла шва против образования трещин и на его механические свойства. Устранить же химическую неоднородность, возникающую при сварке, не удается, так как процесс диффузии, способствующий выравниванию состава, не успевает закончиться до окончания кристаллизации металла шва.

Помимо химической неоднородности в металле сварных швов наблюдается и физическая неоднородность, связанная с возникновением вторичных границ, проходящих по участкам, где сосредоточены несовершенства кристаллических решеток.

Следует отметить, что при сварке плавлением теплота, выделяемая источником нагрева, расходуется не только на плавление металла, но и на нагрев участков основного металла, прилегающего ко шву. Нагрев и охлаждение этих участков основного металла изменяют их структуру и могут привести к ухудшению механических свойств по сравнению с первоначальными. Степень этого ухудшения будет зависеть от температуры нагрева данного участка и скорости его охлаждения.

Таким образом, при сварке плавлением вследствие протекания различных физических и химических процессов всегда имеются условия для образования дефектов (пор, неметаллических включений, трещин) в сварном соединении или создания факторов, способствующих образованию дефектов (химическая и физическая неоднородность, структурные изменения и др.).

Источник: Деев Г.Ф., Пацкевич И.Р. - Киев, Наук. думка, 1984.

Читайте также:

1. Анализ требований к сварному соединению

2. Сопоставление требований с возможностями различных процессов. Выбор одного или нескольких процессов для дальнейшего рассмотрения.

3. Проверка пригодности выбранного процесса(-ов) соответствующей задаче по контрольному списку.

4. Обсуждение выбранного процесса или процессов с квалифицированным представителем производителя оборудования на предмет пригодности и других особенностей.

Шаг 1 – Анализ требований к соединению

Первым делом нужно определить, насколько крупный Вам понадобится сварной шов, будет ли вестись сварка в сложных пространственных положениях и насколько вязким будет основной металл.

Основные требования к сварному соединению описываются четырьмя терминами:

Производительность наплавки

Скорость затвердевания (при сварке в потолочном или вертикальном пространственном положении)

Скорость следования (высокая скорость сварки и швы очень маленькой ширины)

Глубина проплавления (в основном металле)

Производительность наплавки

Важна, когда для заполнения зазора необходимо большое количество металла. Швы большого сечения возможны только при большой производительности и скорости сварки. Однако в случае небольших швов этим параметром можно пренебречь.

Скорость затвердевания

Актуальна при сварке в сложных пространственных положениях, требующих быстрого застывания металла. Для подобных задач подходят не все процессы полуавтоматической сварки.

Скорость следования

Означает, что расплавленный металл быстро следует за дугой и образует непрерывные, хорошо сформированные швы без прерывистости и включений. Эта особенность важна для относительно небольших однопроходных соединений, например, для соединения листов металла.

Глубина проплавления

Зависит от типа соединения. Для некоторых соединений глубина проплавления должна быть достаточно большой, чтобы обеспечить адекватное смешивание основного металла и сварочного материала, а для других ее нужно ограничить, чтобы предотвратить прожигание или растрескивание.

Каждое сварное соединение нужно классифицировать по этим четырем факторам. Чтобы определить, какой процесс Вам нужен, проведите тщательный анализ требований к соединению. Соединения, которые требуют или пригодны только для однодуговой сварки, встречаются редко. К большинству швов обычно предъявляется целая комбинация различных требований. После того, как Вы составили список требований и их приоритет, их нужно обсудить с опытным инженером или сварщиком. Их опыт и знания помогут Вам быстро и точно разработать техническое задание.

Шаг 2 – соотнесение требований с процессами сварки

В литературе от производителя оборудования обычно приведена вся информация о пригодности различных процессов для тех или иных задач (в противном случае такую информацию можно запросить по телефону или электронной почте). На этом этапе очень трудно ошибиться, потому что производительности наплавки и скорости сварки каждого процесса легко дать количественную оценку. Так как Вы уже классифицировали нужное соединение, остается только подобрать подходящий процесс для данного класса. Нажмите здесь, чтобы просмотреть аппараты и материалы Lincoln Electric с различными характеристиками.

Но что делать, если Вы нашли два или больше подходящих процессов? Нужно составить контрольный список!

Шаг 3 – контрольный список

На процесс выбора также влияют и некоторые другие аспекты, помимо сварного соединения. Многие из них специфичны для каждой конкретной задачи или фирмы, но они могут оказаться очень важными – что что позволит Вам сделать лучший выбор. Составьте из этих аспектов контрольный список и тщательно их проанализируйте один за другим:

Объем производства

Стоимость сварочного оборудования должна быть оправдана требуемым объемом работ или производительности. Если объем производства для одной задачи недостаточен, затраты могут быть обоснованы другим способом применения.

Сварочные спецификации

Исключите те процессы, которые не обеспечивают свойства сварки, требуемые применимым кодексом.

Навыки сварщиков

Сварщики могут освоить один вид сварки быстрее, чем другим. Придется ли Вам обучать свой персонал новому процессу? Это приведет к увеличению расходов

Вспомогательное оборудование

Для каждого процесса предлагаются рекомендуемые источники питания и сопутствующее оборудование. Если для того или иного процесса подхода уже имеющееся оборудование, начальные затраты окажутся значительно сокращены.

Аксессуары

Учтите доступность и стоимость необходимых аксессуаров – молотков и других инструментов для удаления флюса, оборудования для распределения и сбора флюса, систем вытяжки и т. д.

Основной металл

Также учтите наличие ржавчины и масел, необходимость подгонки соединений, свариваемость стали и другие особенности основного металла. Такие факторы могут значительно осложнить тот или иной процесс сварки.

Видимость дуги

Существуют ли сложности со следованием трудным швам? Если да, то более эффективными могут оказаться процессы с открытой дугой. С другой стороны, если с правильным расположением сварного шва нет никаких проблем, для сварщика часто более комфортны процессы с закрытой дугой – для них не нужен сварочный щиток и не настолько силен жар от дуги.

Системы позиционирования

Переход на высокоэффективные полуавтоматические процессы сварки потребует использования определенного позиционирующего оборудования. Проверьте свое оборудование и его пригодность для нового процесса.

«Узкие места» производства

Если какой-либо процесс снижает стоимость производства изделия, но создает узкое место производства, эта экономия теряется. Например, чрезмерно сложное оборудование, которое требует частого обслуживания квалифицированными техниками, фактически может замедлить производство и не оправдать вложения.

Законченный контрольный список должен оговаривать каждый фактор, который может влиять на экономику производства. Некоторые из них могут относиться к определенной задаче или процессу производства. Также в них могут входить:

требования к защите;

диапазон размеров сварных швов;

универсальность;

длина сварного шва;

продолжительность подготовительных работ;

начальные затраты на оборудование;

требования к чистоте поверхности.

Объективно рассмотрите все эти аспекты и выявите все характерные особенности оборудования и нового процесса.

Не позволяйте укоренившимся предубеждениям оказывать влияние на процесс выбора – иначе Вы не сможете принять объективное решение. При прочих равных главным критерием должна быть общая стоимость.

Шаг 4 – проверка предполагаемого применения представителем поставщика

Это может показаться лишним, но после этого нужно прибегнуть к помощи экспертов. Поэтому контрольный список приспосабливается к каждой индивидуальной ситуации. Вы лучше всего знаете, что Вам требуется, а поставщик лучше всего знает свое оборудование. Вместе Вы сможете утвердить или доработать контрольный список. Вы можете связаться со специалистом Lincoln Electric, перейдя по этой ссылке.

Систематизация системного подхода

Новая система не будет представлять из себя никакой ценности, если ей не будут пользоваться. Составьте схему и отследите все этапы производства. Если на этом этапе Вы потратите некоторое время на анализ каждого нового типа соединений, Ваше производство станет эффективнее, а сварка станет приносить удовольствие.

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают. Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами. Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой. Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

Популярность данного вида сварки предопределена как раз отсутствием необходимости таскать с собой баллон с газом. Обмазка электрода – и есть «застывшее» газовое облако. Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него. Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Электроды подбираются по типу металла и диаметру. Тип металла важен, так как в процессе работы метал стержня электрода капля по капле перетекает в свариваемый метал и сплавляется с ним. Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

После того, как определились с типом электрода, необходимо определиться с его толщиной. Вопрос новичка: зачем нужны электроды разных диаметров? Все просто. Чем толще электрод, тем больше сила тока, которая его может расплавить. То же и с кромками свариваемого металла. Поэтому толщина электрода подбирается под толщину свариваемого металла. Для черных металлов рекомендуется:

Технология ММА позволяет работать с большинством распространенных металлов, за исключением алюминия и сплавов на его основе. Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

Потребители сварки TIG – сплошь профессионалы и продвинутые пользователи, причем почти поголовно не строительного направления. TIG обеспечивает более аккуратные швы, но сильно уступает ММА в производительности и простоте использования.

Например, многие «любители», отточив свое мастерство на аппаратах ММА, испытывают досаду от неудач при первом опыте с TIG. Оказывается, в отличие от ММА, зажечь дугу аппаратом TIG, если только он не оборудован таким устройством, как осциллятор, непросто. (А практически все аппараты «2 в 1» не оборудованы, конечно). Чиркает сварщик вольфрамовым электродом – искра есть, а дугу поднять не получается. Но вот бывалый сварщик подкладывает под электрод кусочек угля – и дуга пошла без проблем. Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Отдельного упоминания в сварке TIG заслуживают аппараты с возможностью переключения на режим переменного сварочного тока, т.н. AC/DC. Вот эти аппараты и являются основным оборудованием для сварки алюминия. Именно они преимущественно и составляют этот самый 1% TIG в розничных продажах сварочного оборудования.

Полуавтоматическая сварка проволокой применяется в основном для сварки листового металла. Поэтому традиционно ее основная сфера применения – кузовной ремонт, а также строительство конструкций из черного тонколистового металла. Использование проволоки вместо сменных электродов сильно повышает производительность. На бытовых аппаратах используются катушки емкостью 1 и 5 кг, а на профессиональных – 5 или 15 кг.

Проволока может использоваться как обычная (без обмазки), так и с обмазкой (т.н. флюсовая). В первом случае обязательно применение баллона с газом (режим GAS). Во втором баллон не требуется (NO GAS). Несмотря на то, что работать без баллона удобнее, в продажах с большим отрывом лидирует проволока без обмазки. Причина банальна: она гораздо дешевле флюсовой. Кроме того, многие профессионалы считают, что аккуратность швов в среде газа от баллона получается выше.

Несмотря на то, что данный вид сварки тоже относится к электродуговой, принцип устройства у MIG-MAG принципиально отличается от принципов MMA и TIG. В ММА и TIG важно поддерживать стабильность тока, несмотря на колебания электрода, в MIG-MAG важно поддерживать стабильность напряжения дуги. А сила сварочного тока в аппаратах MIG-MAG – показатель условный (хотя по привычке, выработанной в ММА, большинство ориентируется именно на него). Сила сварочного тока в MIG-MAG будет зависеть от выставленного напряжения, диаметра используемой проволоки, применяемого газа и скорости подачи проволоки. Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

Автор текста: Ю.Шкляревский

Сеть профессиональных контактов специалистов сварки

... ... ...

Введение:

Сварка является одним из технологических процессов, как в области машиностроения, так и в строительной индустрии.

Несмотря на большие масштабы использования в промышленности различных видов механизированной сварки, объем применения ручной дуговой сварки сегодня не только не снижается, но и возрастает, что связано с созданием новых материалов и нового оборудования для ручной дуговой сварки.

Электрическая дуга впервые была открыта в 1802 г. профессором физики Санкт-Петербургской медико-хирургической академии В.В. Петровым.

А в 1882 году русский изобретатель Н.Н. Бенардос применил электрическую дугу для соединения металлов. В 1885 году он получил патент под названием «способ соединения и разъединения металлов непосредственным действием электрического тока», используя для этого дугу, горящую между угольным электродом и металлом и питающую электрической энергией от аккумулятора.

Русский инженер-металлург и изобретатель Н.Г. Славянов в 1888 году разработал способ сварки металлическим электродом, в 1891 году он получил два патента под названием «способ и аппараты для электрической отливки металлов» и «способ электрического уплотнения металлических отливок». Бенардос предложил различные способы сварки наклонными металлическими электродами и устройства, в которых подача электрода в зону дуги выполнялась за счет давления пружины.

Однако низкий уровень развития техники в России с тех лет не позволяют использовать и широко развивать идеи Петрова, Бенардоса, Славянова.

Выдающуюся роль в теоретической разработке сварных процессов сыграли видные ученые К.В. Любавский, К.К. Хренов, Г.А. Николаев, Н.О. Окерблам, Н.Н. Рыкалин, Е.О. Патон, В.П. Никитин и др.

Сварка - процесс получения неразъемного соединения двух или более деталей из твердых металлов (материалов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей, за счет сплавления основного и присадочного материала.

Все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

При сварке плавлением, кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с сплавленных кристаллов основного металла.

При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи.

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический, механический.

Вид сварки – объединяет сварочные процессы по виду источника энергии непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая сварка, электронно-лучевая, плазменно-лучевая, тлеющим разрядом, световая, индукционная, газовая сварка, термитная сварка и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии и давления, а именно: контактная сварка, диффузионная, индукционно-прессовая, газопрессовая, дугово-прессовая, шлакопрессовая, термитно-прессовая, печная и др.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно холодная сварка, взрывом, ультразвуковая сварка, сварка трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам:

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, в вакууме, в защитных газах, под флюсом, в пене и с комбинированной защитой.

По непрерывности процесса: прерывистые и непрерывные.

По степени механизации: ручные, механизированные, автоматизированные и автоматические.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Категория:

Сборка металлоконструкций

Возбуждение дуги и поддержание ее горения. Для возбуждения дуги сварщик концом электрода прикасается к металлу в том месте, где начинается сварка. Опустив электрод вниз и коснувшись металла концом электрода, сварщик затем быстро отводит его на 2…4 мм. В этот момент образуется дура, постоянную длину которой поддерживают во время сварки, постепенно опуская электрод по мере его расплавления.

Другой способ возбуждения дуги состоит в том, что сварщик проводит по поверхности металла концом электрода и затем быстро отводит его на небольшое расстояние, возбуждая дугу. Перед началом сварки рабочий должен закрыть лицо щитком или шлемом.

Дугу необходимо поддерживать возможно более короткой. При длинной дуге глубина проплавления основного металла уменьшается, а электрод при плавлении дает сильное разбрызгивание. В результате этого получается неровный шов с большим количеством включений оксидов. При короткой дуге около шва образуется лишь небольшое количество мелких капель металла, электрод плавится спокойно, давая равномерный пучок искр, глубина проплавления свариваемого металла получается больше. В случае обрыва дуги ее зажигают вновь несколько впереди обрыва, на еще не сваренном металле, после чего возвращаются к месту, где произошел обрыв дуги, и продолжают сварку.

Техника манипулирования электродом. Во время сварки электросварщик сообщает концу электрода движения в трех направлениях.

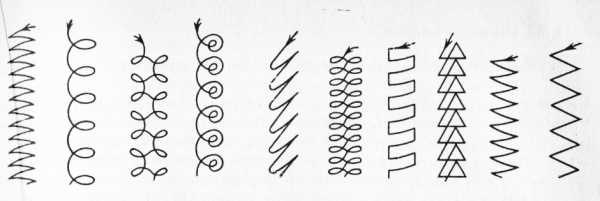

Для образования уширенного валика электроду сообщают поперечные колебательные движения, чаще всего с постоянной частотой и амплитудой, совмещенные с поступательным движением электрода вдоль оси шва и оси электрода. Поперечные колебательные движения электрода определяются формой,

размерами, наложениями шва в пространстве и навыком сварщика. В процессе колебания электрода середину пути проходят быстро, задерживая электрод по краям. Такое изменение скорости колебания электрода обеспечивает лучший провар по краям. Одинаковая ширина валика достигается одинаковыми поперечными колебаниями. Ширина валика не должна быть более 2 … 3 диаметров электрода.

Обычно сварку выполняют вертикально расположенным электродом или при его наклоне относительно шва, углом вперед или назад. При сварке углом вперед или назад обеспечивается более полный провар и меньшая ширина шва. Углом назад сваривают нахлесточные, угловые и тавровые соединения, а высококвалифицированные сварщики сваривают и стыковые соединения.

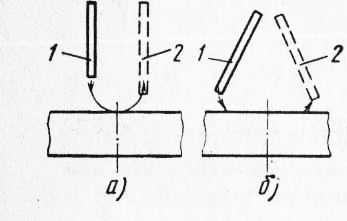

Рис. 1. Схемы движения электрода при возбуждении дуги: а — опусканием электрода, б — касательным движением; 1 — медленно, 2 — быстро

Рис. 2. Траектория движения конца электрода при наплавке уширенных валиков

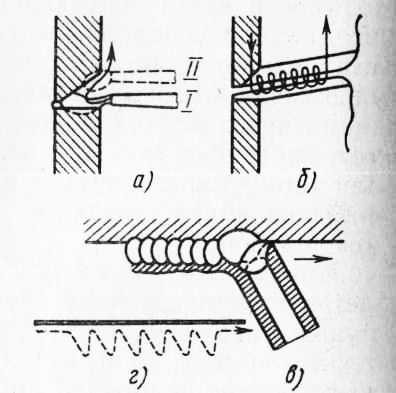

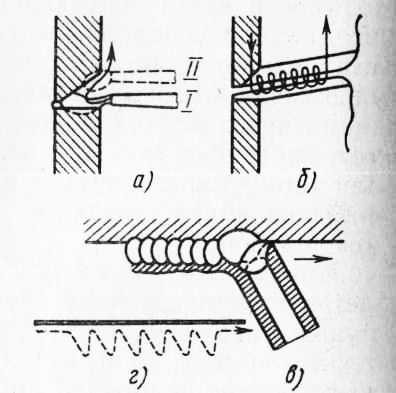

Наложение швов в пространственных положениях. При сварке вертикальных швов капли расплавленного металла стремятся стекать вниз. Поэтому сварку вертикальных швов следует вести более короткой дугой, при которой капля расплавленного металла сможет легче переходить с электрода в кратер шва. Конец электрода при этом отводят вверх в сторону от капли, давая ей возможность затвердеть.

Вертикальные швы лучше сваривать в направлении снизу вверх, тогда нижележащий кратер будет удерживать капли металла, стремящиеся стечь сверху с конца электрода. В этом случае электрод должен быть наклонен вверх. При необходимости вести вертикальную сварку сверху вниз электрод ставят сначала в положение I, а после образования капли опускают ниже в положение II, образуя следующий кратер и удерживая возможно более короткой дугой каплю металла от сте-кания вниз. Вертикальные швы легче сваривать электродом диаметром не более 4 мм на несколько пониженном токе (160 А) для того, чтобы получать не слишком большой объем жидкого металла в кратере шва.

В горизонтальных швах делают односторонний скос кромок только у верхнего листа, чтобы наплавленный металл меньше стекал. Дугу возбуждают на нижней кромке, а затем переводят ее на кромку верхнего листа (положение II), поднимая вверх стекающую каплю металла. Схема движения конца электрода при сварке однослойного горизонтального шва показана н рис. 93,6. Можно также сваривать горизонтальные швы продольн ми валиками, накладывая первый валик электродом диаметр 4 мм, а последующие — электродом диаметром 5 мм.

Рис. 3. Положение электрода (стрелкой указано направление сварки): а — вертикальное, б — углом, вперед, в — углом назад

Потолочные швы — наиболее сложные. Их выполняют самбй короткой дугой. Для облегчения сварки в потолочном положении толстые покрытия делают более тугоплавкими, чем металл электрода. Расплавляясь медленнее металла электрода, покрытие образует на его конце чехольчик, сдерживающий капли расплавленного металла. При этом конец электрода то удаляют, то приближают к ванне. Схема движения электрода показана на рис. 5, г.

При удалении электрода дуга гаснет и капли металла шва затвердевают. При потолочной сварке, так же как и при вертикальной или горизонтальной, выбирают меньший диаметр электрода, а ток уменьшают на 10… 15% по сравнению со сваркой металла такой же толщины в нижнем положении шва.

Режим сварки. Под режимом сварки понимают совокупность условий протекания сварки. К основным показателям (параметрам) режима сварки при ручном способе относятся величина, род, напряжение и полярность тока, диаметр электрода, скорость сварки и величина поперечного колебания конца электрода; к дополнительным— величина вылета электрода, состав и толщина покрытия электрода, начальная температура основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

Глубина провара и ширина шва зависят от всех основных параметров режима сварки. Увеличение сварочного тока вызывает при неизменной скорости сварки рост глубины проплавления (провара). Это объясняется изменением величины погонной энергии (теплоты, приходящейся на единицу длины шва) и частично изменением давления, оказываемого столбом дуги на поверхность сварочной ванны.

Рис. 4. Сварка вертикальных швов (стрелкой показано направление движения электродов): а — образование капли, 6 — затвердевание капли, в, г — образование шва

Рис. 5. Сварка однослойных швов: а, б — горизонтальных, в, г — потолочных

При сварке постоянным током обратной полярности глубина провара на 40…50% больше, чем при сварке постоянным током прямой полярности, что объясняется различным количеством теп-юты, выделяющейся на аноде и катоде. При сварке переменным током глубина провара на 15… 20% меньше, чем при сварке постоянным током обратной полярности.

Напряжение при ручной дуговой сварке на глубину провара оказывает незначительное влияние, которым можно пренебречь. Ширина шва связана с напряжением на электродах прямой зависимостью. При увеличении напряжения ширина шва увеличивается.

Величина поперечного колебания электрода позволяет существенно изменять глубину провара и ширину шва. Ориентировочно величину сварочного тока определяют из расчета 40…60 А на 1 мм диаметра стержня электрода, который подбирают по толщине свариваемого металла и пространственного положения шва.

Для металла толщиной 2 мм диаметр электрода должен составлять 2…3 мм, для металла толщиной 8 мм он должен быть 4… 5 мм. Сварку в вертикальном и потолочном положениях целесообразно вести электродами меньших диаметров (до 4 мм), так как в этом случае легче предупредить стекание вниз металла сварочной ванны (объем ее будет меньше).

Сварка заключается в соединении материалов путем их нагревания и расплавления в месте соединения с добавлением или без добавления связующего. Источником тепла обычно является сварочная дуга, образованная током, генерируемым источником сварочного тока. Дуговая сварка – это дуговая сварка.

Для дуговой сварки можно использовать только тепло, выделяемое дугой, при котором детали сплавляются друг с другом.Например, так выглядит сварка вольфрамовым электродом в среде инертного газа (TIG).

Однако обычно наполнитель также вплавляется в шов. Подается через механизм подачи проволоки, к которому подключен сварочный пистолет (сварка МИГ/МАГ), или вручную в виде покрытого электрода. Присадочный материал должен иметь примерно ту же температуру плавления, что и свариваемый материал.

Перед началом сварки кромки свариваемых деталей должны быть подготовлены для получения подходящей разделки под сварку, напр.V-образный. Во время сварки дуга расплавляет края разделки и сварочный материал. Это создает сварочную ванну.

При неразъемном сварном шве расплавленная сварочная ванна должна быть защищена от окисления и воздействия окружающего воздуха, например, защитными газами или шлаком. Защитный газ подается в сварочную ванну с помощью сварочного пистолета. Сварочный электрод покрыт материалом (оболочкой), который при плавлении выделяет защитный газ и шлак.

Наиболее часто свариваемыми материалами являются такие металлы, как алюминий, мягкая сталь и нержавеющая сталь. Но вы также можете сваривать пластмассы. При сварке пластмасс источником тепла является горячий воздух или электрический резистор.

Сварочная дуга представляет собой электрический импульс, протекающий между сварочным электродом и заготовкой. Дуга возникает, когда между элементами генерируется достаточно большой импульс напряжения.При сварке TIG он создается бесконтактным зажиганием или когда пользователь трется электродом о свариваемый материал (царапающее зажигание).

После зажигания напряжение - подобное разряду молнии - проходит через воздушный зазор и образует дугу с температурой в несколько тысяч градусов (до 10 000°С). Поскольку между заготовкой и электродом постоянно протекает ток, перед началом работы заготовку необходимо заземлить с помощью обратного кабеля заземления, подключенного к сварочному аппарату.

При сварке MIG/MAG электрическая дуга создается за счет контакта присадочного материала с поверхностью заготовки и создания короткого замыкания.Затем эффективный ток короткого замыкания плавит конец сварочной проволоки и образуется дуга. Для получения гладкого и прочного шва сварочная дуга должна быть стабильной. Поэтому при сварке MIG/MAG сварочное напряжение и скорость подачи проволоки должны быть адаптированы к свариваемому материалу и его толщине.

Техника сварки влияет на то, будет ли дуга мягкой или жесткой, и, следовательно, на качество сварного шва. Большое значение имеет также расстояние сварочного электрода от разделки и поддержание постоянной скорости движения горелки.Выбор правильного напряжения и скорости подачи проволоки является основным навыком каждого сварщика.

Однако современное сварочное оборудование предлагает множество функций, облегчающих работу сварщиков, таких как сохранение предыдущих настроек сварки или вызов готовых синергетических линий, что значительно упрощает настройку параметров аппарата под задачу.

Защитный газ часто оказывает большое влияние на производительность и качество сварки.Как следует из названия, защитный газ защищает расплавленный шов от окисления, а также от загрязнения и влаги в воздухе. В противном случае эти факторы могут снизить коррозионную стойкость сварного шва, повысить его пористость и ослабить его долговечность за счет изменения геометрии соединения. Защитный газ также охлаждает сварочную горелку. Чаще всего он состоит из аргона, гелия, углекислого газа и кислорода.

Защитный газ может быть инертным или активным. Инертный газ не вступает в реакцию со сварочной ванной.Активный газ, напротив, принимает участие в процессе сварки – стабилизирует дугу и выравнивает подачу материала в сварной шов. Инертный газ используется для сварки MIG (сварка плавящимся электродом в среде инертного газа), а активный газ – для сварки MAG (сварка плавящимся электродом в среде активного газа).

Примером инертного газа является аргон, который не вступает в реакцию с расплавленным сварочным швом. Это наиболее часто используемый защитный газ при сварке TIG. Однако углекислый газ и кислород реагируют с расплавленным сварным швом так же, как и смесь углекислого газа и аргона.

Гелий (He) также является популярным инертным защитным газом. Гелий и смесь гелия и аргона используются при сварке TIG и MIG. Гелий способствует большему проплавлению и обеспечивает более высокую скорость сварки, чем аргон.

Углекислый газ (CO2) и кислород (O2) являются активными газами, используемыми в качестве окисляющих компонентов для стабилизации дуги и сглаживания процесса подачи материала при сварке MAG. Точные пропорции компонентов защитного газа зависят от марки стали.

Сварочные процессы, а также конструкция и функциональность сварочного оборудования и принадлежностей регулируются различными международными стандартами. Они содержат определения, инструкции и ограничения по процедурам и конструкции машин, направленные на повышение безопасности и обеспечение высокого качества продукции.

Сварочные аппараты, как правило, подпадают под действие IEC 60974-1, а технические условия поставки и формы, размеры, допуски и маркировка изделий указаны в SFS-EN 759.

Сварка связана с рядом рисков. Электрическая дуга испускает очень яркий свет и УФ-излучение, которые могут повредить ваше зрение. Брызги и искры расплавленного металла могут обжечь кожу и вызвать пожар, а пары, выделяющиеся при горении, могут быть опасны для органов дыхания.

Однако всех этих опасностей можно избежать при правильной подготовке и правильном защитном снаряжении.

Чтобы снизить риск возгорания, проверьте окрестности места сварки и удалите все легковоспламеняющиеся материалы перед началом работы.Также должны быть подготовлены средства пожаротушения. Рабочее место также должно быть недоступно для посторонних.

Защищайте глаза, уши и кожу соответствующими средствами индивидуальной защиты. Сварочная маска с автозатемняющимся фильтром защищает глаза, волосы и уши. Защищайте глаза, уши и кожу соответствующими средствами индивидуальной защиты.

Рабочее место также должно иметь достаточную вентиляцию для удаления сварочного дыма.

Подробнее о безопасности при сварке

Методы сварки классифицируются в зависимости от способа выделения тепла и способа подачи присадочного материала. Выбор конкретной техники зависит от свариваемого материала и его толщины, требуемой эффективности работы, желаемых эстетических качеств и целевого качества сварного шва.

Наиболее распространенными методами сварки являются MIG/MAG, TIG и MMA (сварка электродом с покрытием).Самым старым, самым известным и наиболее часто используемым методом является сварка ММА. Он широко используется для установки и наружных работ, требующих оборудования, которое легко носить с собой и использовать.

Медленная сварка TIG дает очень хорошие швы, поэтому этот метод используется для видимых или очень точных сварных швов.

Сварка MIG/MAG чрезвычайно универсальна, поскольку нет необходимости отдельно подавать присадочный материал в сварочную ванну.Вместо этого из сварочного пистолета сварочная проволока подается в газовой защите непосредственно в сварочную ванну.

Существуют также другие методы сварки для специальных применений, такие как лазерная, плазменная, дуговая сварка под флюсом, ультразвуковая, автоматическая сварка с ЧПУ, точечная сварка и сварка трением.

.

Сварка МИГ/МАГ включает сварку электрической дугой между стержневой электрод и заготовку. Расходуемый электрод представляет собой постоянно подаваемую проволоку. Дуга и ванна расплавленного металла защищены потоком защитного газа.

Используются следующие подробные термины для процесса сварки плавящимся электродом в газовой защите:

MIG - (Metal Inert Gas) - это название используется для описания процесса сварки с использованием химически инертного газа в качестве защитного газа инертный , напр.аргон, гелий.

MAG - (металлический активный газ) - это название используется для описания процесса сварки, когда химически активный газ активный используется в качестве защитного газа, например CO 2 .

GMAW - (Gas Metal Arc Welding) - аббревиатура, используемая в основном в США, общая для обоих методов: MIG и MAG и указывает на использование сплошной проволоки.

FCAW - (Flux Cored Arc Welding) - аббревиатура метода сварки, аналогичного MIG/MAG (GMAW) с той разницей, что вместо сплошной проволоки используется порошковая проволока.Если проволока наполнена порошком, выделяющим при сварке защитные газы (метод Innershield ), то внешняя (баллонная) подача защитного газа не требуется.

сварка мигоматом, сварка полуавтоматическая, сварка полуавтоматическая - это общие названия процесса сварки, как методом МИГ, так и МАГ.

Сварка MIG/MAG в настоящее время является наиболее широко используемым методом сварки, на долю которого приходится примерно 65% всех методов промышленной дуговой сварки.

| MIG / MAG сварочная диаграмма MIG / MAG Сварка на первый взгляд: Сварочная проволока проходит плавно из пистолета и тает непрерывно в электрической дуге. Расплавленный материал проволоки смешивается с расплавленным материалом, подлежащим склеиванию, с образованием жидкой сварочной ванны. После того, как дуга отходит, сварочная ванна затвердевает, образуя неразъемное соединение. Через сварочную горелку и ее газовое сопло непрерывно подается защитный газ, который защищает расплавленный металл от атмосферы и охлаждает горелку (используются также дополнительные горелки с жидкостным охлаждением). |

| Схема сварки FCAW Wnelershield (самозащитная проволока)  Сварочная сварка FCAW Innershield Короче говоря: Самосвязанная проволока, как описано выше привале Метод MIG/MAG, с той разницей, что вместо сплошной проволоки используется проволока с заполненным порошком сердечником внутри.Под воздействием высокой температуры сердечник проволоки плавится, а содержащийся в ней порошок выделяет защитный газ, создающий защитную атмосферу вокруг сварочной ванны, отсюда и название «самозащитная проволока». При использовании самозащитной проволоки можно отказаться от подачи газа извне (из баллона), что упрощает процесс сварки. |

Способ сварки MIG / MAG

Преимущества:

Универсальный метод - Различные металлы и их сплавы могут быть приварены во всех позициях,

Высокая сварка - намного выше, чем с покрытыми электродами,

относительно низкая стоимость сварочных материалов - общие затраты ниже примерно на 20%, чем затраты на сварку покрытыми электродами,

хорошее качество сварных швов,

возможность механизация и автоматизация метода.

Качество сварных швов в значительной степени зависит от навыков сварщика,

относительно высокие затраты на покупку устройств и оборудования,

MAG Сварка более склонна к прилипанию и пористость сварных швов.

Применение метода MIG/MAG

Метод MAG применяется для соединения нелегированных, низколегированных и высоколегированных конструкционных сталей, а метод MIG – для сварки алюминия, магнезиальных, медь и другие цветные металлы и их сплавы.

Сварка полуавтоматом (мигомат) применяется практически во всех отраслях сварочного производства, в т.ч. тяжелая промышленность и машиностроение, включая верфи, производство металлоконструкций, трубопроводов, сосудов под давлением, а также ремонтно-эксплуатационное производство.

Полуавтоматические сварочные аппараты широко используются в промышленности по обработке листового металла, особенно в автомобильной, кузовной и легкой промышленности. Мигоматы также часто используются для хобби или домашней работы.

Источник: Lincoln Electric Bester

Источник: Lincoln Electric Bester Сварка, несомненно, является одним из наиболее часто автоматизированных производственных процессов. Автоматизация в этой области позволяет повысить эффективность производства и добиться повторяемости выпускаемой продукции. Хотя ручная сварка по-прежнему доминирует в Польше, в последние годы среди предпринимателей растет интерес к автоматизации сварочных процессов.

Последние годы принесли много существенных изменений в технологию сварки, на что особенно повлияло внедрение современных устройств, позволяющих производить быстрее, качественнее и дешевле. Благодаря автоматизации сварочных процессов можно не только повысить эффективность всего производства, но и усилить контроль за параметрами всего процесса сварки, повысить качество сварных швов и минимизировать необходимость корректировок, что напрямую превращается в экономию.

От ручной до автоматической сварки

В дополнение к ручной сварке, которая до сих пор используется на большинстве польских промышленных предприятий, предприниматели также используют другие решения, поддерживающие сварочные процессы. С целью повышения эффективности процесса и улучшения качества выполняемых соединений все чаще применяют механизированные, полуавтоматические и автоматические сварочные аппараты. Механизация и автоматизация касаются таких операций, как: подача, нагрев и направление сварочного электрода и перемещение горелки.

Согласно опросу редакции, на предприятиях респондентов используются: различные виды приспособлений для механизации сварки (58%), сварочные автоматы (65%) и роботизированные сварочные станции (47%).

Что касается механизации сварки, то типичным оборудованием, используемым для легкой механизации, является компактная сварочная тележка, оснащенная колесами и передвигающаяся по рельсам. Механизация в данном случае заключается в механизированном перемещении сварочной горелки.Сварщик устанавливает соответствующие параметры сварки или вызывает программу, сохраненную в памяти аппарата. Как только вы начинаете работу, сварочная тележка начинает скользить по канавке, обеспечивая неизменно высокое качество сварки. Задача сварщика – следить за ходом каретки и следить за качеством выполняемого соединения. Благодаря этому решению удается значительно ускорить работу. Легкая механизация позволяет легко повысить эффективность сварки, улучшить эргономику и безопасность труда.Примечательно, что сварщик намного меньше подвергается воздействию излучения дуги и дыма, образующихся при сварке, а его положение во время работы намного удобнее. В этом случае тяжелую физическую работу выполняет машина, благодаря чему человек может сосредоточиться на обеспечении наилучшего качества.

Как объясняет Дариуш Вабик, менеджер по продажам FANUC, польская промышленность занимается преимущественно ручной сваркой. Многие заводы могут похвастаться наличием от нескольких до нескольких десятков станций ручной сварки.Подавляющее большинство изделий сваривается вручную. У нас также есть примеры польских заводов, где до сих пор используются так называемые автоматические сварочные аппараты. Некоторые компании полагаются на технологии, основанные на автоматических камерах или других негибких решениях. Однако в связи с все более частым введением конструктивных изменений изделий, а также динамично меняющимися сериями изделий эти методы становятся недостаточными для многих производителей. В результате растет интерес к гибким мерам автоматизации сварочных процессов.

Это предложение разделяет Бартош Глоговски, специалист по автоматизации развития бизнеса в Lincoln Electric Bester. По его мнению, в последние годы в Польше растет интерес к автоматизации сварочных процессов. Рост затрат на рабочую силу, снижение доступности специалистов, получение большего количества заказов и акцент на стабилизации качества вызывают у многих компаний все больший интерес к этой теме. Кроме того, наличие фондов ЕС означает, что многие компании могут планировать инвестиции, которые не смогут покрыть их бюджеты в течение многих лет.Тем не менее, деньги по-прежнему являются основным тормозом, из-за которого, по сравнению с Западной Европой, мы все еще являемся рынком, догоняющим задержки в этом отношении - большая часть заводов по-прежнему основывает свое производство на ручном производстве.

По словам Бартоша Глоговски, наиболее распространенными решениями являются решения с низкими инвестиционными затратами, такие как простая механизация сварки в виде сварочных тракторов, позиционеров или ротаторов. Тем не менее, в Польше появляется все больше и больше заводов, которые производят сварные конструкции в большинстве автоматизированных процессов, особенно тех, которые ориентированы на специализированное производство.Есть компании, где ручная сварка является одним из отделочных мероприятий по доборным элементам. Есть также много заводов, которые сваривают одни и те же мелкие детали тысячами штук, поэтому они в основном роботизированы. Однако, как подчеркивает эксперт, важно помнить, что не все виды деятельности можно автоматизировать. Некоторые компании из этого сегмента ориентируются на производство отдельных конструкций определенной формы, производство которых не имеет смысла автоматизировать.

По мнению представителя Lincoln Electric Bester, сама доступность решений на польском рынке автоматизации сварки не сильно отличается от тех, что реализованы на предприятиях, работающих на Западе. Передовые решения предлагаются по всему миру, но самые новые и наиболее выгодные с точки зрения экономии времени, как правило, самые дорогие, поэтому их оставляют на последующие годы инвестиций. По сравнению с другими странами нас особенно отличает наше отечественное предложение в процессе подготовки к сварке – автоматизированная резка металла, где большая конкуренция и широкий спектр решений.

Цена – важнейший критерий выбора

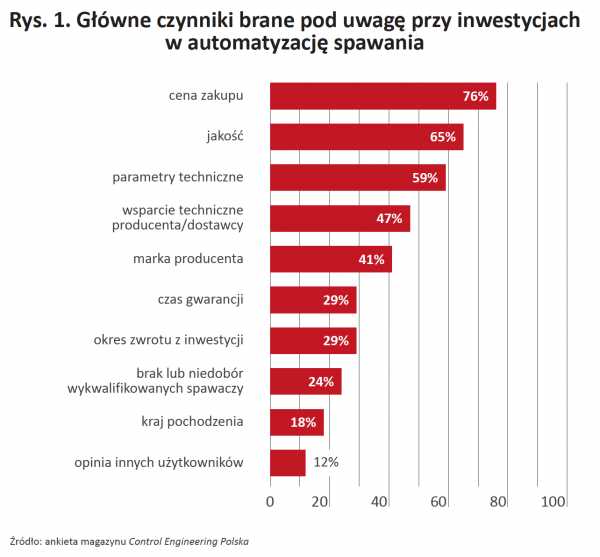

Как показано на рисунке 1, при инвестировании в автоматизацию сварки учитываются три основных фактора: цена покупки (76%), качество (65%) и технические параметры (59%). Также большое значение имеет техническая поддержка производителя/поставщика (47%), бренд производителя (41%), а также гарантийный срок и срок окупаемости инвестиций (29%). При принятии решения об автоматизации сварочных процессов некоторые респонденты также обращают внимание на такие аспекты, как: отсутствие или нехватка квалифицированных сварщиков (24%), страна происхождения (18%) и мнение других пользователей (12%).

С другой стороны, по словам Дариуша Вабика из FANUC, до недавнего времени одним из основных критериев выбора роботизированной сварочной станции была цена. Однако, как отмечает эксперт, в последние годы покупатели стали обращать внимание на то, что на самом деле входит в стоимость покупки робота. И отмечают, что дешевле не всегда лучше. Особенно когда речь идет о технологиях, которые должны обеспечить конкурентоспособность компании и способствовать ее росту в ближайшие годы. Такие клиенты гораздо чаще спрашивают о надежности устройств, доступе к технической поддержке до и после выбора роботизированного приложения, а также опыте и рекомендациях интегратора.Надежность и доступность веб-сайта являются важными критериями для робота как в Польше, так и в других странах. По мнению эксперта FANUC Polska, стоит решиться воспользоваться предложением компании, которое включает в себя самые высокие стандарты в этой области. Примером могут быть: услуги технической поддержки, доступные в каждом регионе Польши, возможность использования услуг по обучению, обслуживанию и консультированию или поддержка глобальной службы, которая обеспечивает, среди прочего, наличие запасных частей к изделиям на протяжении всего срока их службы.

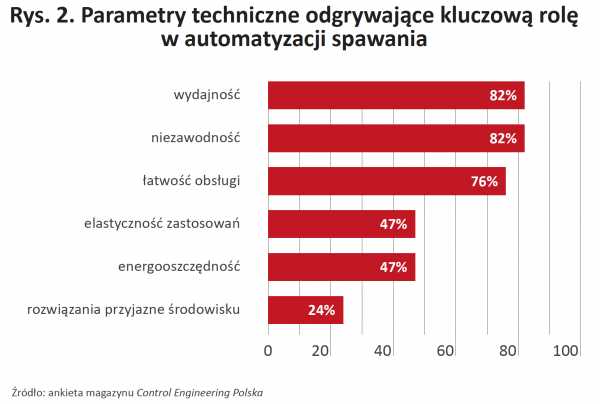

С другой стороны, что касается технических параметров, играющих ключевую роль в автоматизации, участники исследования указывали в первую очередь: эффективность (82%), надежность (82%) и простоту использования (76%). Как показано на рис. 2, другими важными техническими параметрами являются: гибкость приложений (47%), энергоэффективность (47%) и экологичность решений (24%).

От роботов до сварочных модулей

Доступные на рынке решения включают в себя как сварочные роботы (в том числе с большим радиусом действия), так и позиционеры (устройства, позволяющие автоматически манипулировать свариваемым элементом, пока робот выполняет свою программу движения), роботизированные сварочные станции и компактные сварочные ячейки.Вышеупомянутые решения позволяют создавать как экономичные решения для небольших компаний, так и полностью автоматические передовые сварочные станции, предназначенные для крупных заводов с крупносерийным производством. Что касается роботов, то многие производители решили выпустить на рынок целую серию роботов, специально предназначенных для сварки, в то время как другие предлагают универсальные устройства для этих целей.

Как объясняет представитель FANUC, современный сварочный робот уже не просто механическое устройство для эффективной сварки.В настоящее время это интеллектуальный инструмент, позволяющий оптимально спланировать процесс сварки, а затем провести его безупречно. Производители все еще работают над совершенствованием конструкции своих роботов и внедрением агрегатов нового поколения, гарантирующих гораздо более высокую эффективность работы. Увеличенная память, удаленная связь с приложением для планшета или телефона, встроенные провода в манипуляторе робота — это лишь некоторые из дополнительных функций, которые позволяют роботам эффективно выполнять самые сложные сварочные процессы.Интересно, что некоторые роботы могут подключаться к источникам питания всех известных брендов, а также монтироваться как в стандартном положении, так и на потолке, а также под углом. Это обеспечивает более легкий доступ ко многим местам в пространстве и максимизирует объем работы. Интересным решением также является наличие опции с использованием штатной системы технического зрения, размещенной в контроллере сварочного робота, для контроля и корректировки центральной точки инструмента TCP в процессе сварки.Таким образом, операция калибровки ТКП сводится к абсолютному минимуму, а возникающие при сварке отклонения ТКП, превышающие половину диаметра проволоки, т.е. недопустимые из-за значительного ухудшения конечного сварочного эффекта, компенсируются на постоянной основе. Таким образом, сила соединения больше не подвергается риску, а когда в одной ячейке работают два робота, пути которых дополняют или пересекают друг друга, проблемы несогласованности исключены.Благодаря этому можно предотвратить перебои в производстве или значительно снизить риск возникновения ситуаций, при которых придется прерывать весь процесс сварки.

Также стоит упомянуть рабочий диапазон сварочных роботов, который в зависимости от выбранного решения может достигать почти четырех метров. Благодаря этому робот может успешно работать с крупногабаритными деталями и легко добраться до труднодоступных мест. Чтобы облегчить сварку труднодоступных мест и сократить время цикла, в некоторых случаях для сварки одной детали используют несколько роботов.Стоит добавить, что разместив несколько роботов очень близко друг к другу, можно получить высокую мощность сварки в одном месте и в одно время, значительно увеличив производство.

Говоря о решениях в области роботизированной сварки, следует также упомянуть сварочную ячейку – полноценную мобильную станцию, которая может быть оснащена любым позиционером, источником сварки, вытяжкой и станцией очистки. Использование ячейки особенно рекомендуется для крупносерийного производства, где ключевым параметром является эффективность, достигаемая в результате полной автоматизации процесса сварки.В отличие от роботизированных линий, сварочные ячейки отличаются компактной и компактной конструкцией, поэтому их легко транспортировать и быстро устанавливать в производственном цеху. Эти ячейки оснащены различного рода вспомогательными системами, повышающими функциональность системы, такими как системы поиска положения элементов перед началом процесса и онлайн-отслеживание сварного шва, т.е. робот следит за изменяющимся положением детали во время сварки.

Источник: FANUC

Источник: FANUC Роботизированная сварка — преимущества

Из-за высоких требований, предъявляемых к производителям сварных конструкций, сварка является отраслью, в которой часто используются промышленные роботы (по сравнению с другими отраслями).В случае крупносерийного производства использование сварочных роботов имеет особое значение, так как позволяет: снизить риски и угрозы на рабочем месте, планировать реальное производство на основе воспроизводимых показателей, а также минимизировать затраты на найм высококвалифицированного персонала с квалификацией сварщика и сокращением финансовых затрат на обучение сотрудников (соответствующее обучение сотрудников требует огромных затрат и занимает много времени).

Также важно снизить потребление сварочных материалов и связанные с этим расходы.Робот прошивает стежок короче и при этом берет меньше материала. Кроме того, при роботизированной сварке образуется меньше брызг и меньше сварочных отходов.

По практике пользователей сварочных роботов, основными преимуществами их применения являются: высокая эффективность и скорость сварки, более высокий коэффициент использования источника питания, возможность сварки на больших токах без негативного влияния на здоровье работающих , ограничивая контроль качества деталей и сводя к минимуму количество бракованных или поврежденных деталей.Что немаловажно, современные сварочные роботы оснащены программным обеспечением, позволяющим контролировать производственный процесс. Благодаря программе есть возможность отслеживать и сохранять параметры процесса в режиме реального времени. Программное обеспечение робота включает функцию автоматического исправления ошибок в случае нежелательного взаимодействия с окружающей средой. Эта функция позволяет автоматически восстановить исходные настройки.

Высокое качество сварных швов также имеет большое значение благодаря точному и повторяемому направлению сварочной трубы и обеспечению стабильного движения во время сварки.Благодаря тому, что робот работает с неизменной эффективностью, роботизированная сварка гарантирует высокую повторяемость – сварные швы идентичны, что особенно важно в случае серийного производства.

По мнению пользователей данного типа роботов, немаловажным вопросом является также гибкость станции, которая проявляется в возможности адаптации программы, управляющей траекторией движения робота, к различным деталям в рамках одной станции. Благодаря тому, что программа может быть адаптирована к потребностям, сварочные роботы легко адаптируются к новой технологии производства.Важно отметить, что источники тока в сочетании с возможностями сварочного робота позволяют реализовать технологии, которые было практически невозможно использовать в ручных процессах. Наиболее распространенными сварочными процессами являются: сварка MIG / MAG (металлический инертный газ / металлический активный газ), сварка TIG (вольфрамовый инертный газ), сварка PTA (плазменная переносная дуга), лазерная сварка (Laser 30 Welding), лазерная резка (Laser Cutting). ), плазменная резка (PlasmaCutting), кислородная резка (OxyfuelCutting), газопламенное напыление (FlameSprying) и контактная сварка.

Стоит отметить, что современные роботы оснащены столами и зажимными частями, которые позволяют монтировать несколько элементов одновременно, поэтому роботизированные станции также позволяют выполнять сложные формы.

Как объясняет Дариуш Вабик, современные сварочные роботы, оснащенные датчиками и интеллектуальными функциями, позволяют сваривать такие детали, которые были невозможны 10 лет назад. Адаптивная сварка с использованием функции отслеживания пути сварки или внешних датчиков, таких как лазерные датчики, — это инструменты, позволяющие преодолевать многие дефекты материала, неточности подготовки или ошибки фиксации компонентов в сварочных аппаратах.

Стоит отметить, что наличие на заводе роботизированной сварочной станции способствует престижу компании. Сварочный робот вкупе с современным источником воспринимается как технически продвинутое решение, выделяющее компанию среди конкурентов возможностями и качеством выпускаемой продукции.

Источник: Lincoln Electric Bester

Источник: Lincoln Electric Bester Автомобилестроение

По мнению респондентов, автоматизация сварки является доминирующим средством производства в следующих областях: автомобилестроение (71%), трубопроводы и трубное производство (65%), металлоконструкции (53%), другие виды конструкций (35%), железные дороги и тяжелая промышленность (24%) и верфи (18%).Кроме того, 12 % респондентов указали: транспорт, шельф, перерабатывающую промышленность и общее производство, а 6 % человек - авиационное производство.

По словам представителя FANUC, сварочные процессы являются прерогативой компаний, производящих детали из различных видов металлов, используемых в автомобильной, машиностроительной, металлообрабатывающей, электронной и многих других отраслях промышленности. Если говорить об отраслях, в наибольшей степени использующих промышленных роботов, в том числе и о сварке, то лидируют компании из автомобильной отрасли, где требования автомобильных компаний вынуждают автоматизировать процессы не только за счет ожидаемой производительности и цены деталей, но, прежде всего, ожидаемое высочайшее качество продукции.Следовательно, как основные поставщики, так и их субподрядчики роботизируют сварочные процессы, благодаря чему увеличивается доля предприятий с технологией автоматизированной дуговой сварки в промышленности.

Как подчеркивает Бартош Глоговски из Lincoln Electric Bester, есть отрасли, в которых практически нет компаний, пытающихся даже включить инвестиции в автоматизацию сварки в свои бюджетные планы. Например, заводы, ориентированные на производство нержавеющих конструкций из аустенитной стали, понимают, что если они не вложатся в автоматизацию сварочных процессов сейчас, то будут становиться все менее конкурентоспособными и будут проигрывать в получении новых заказов.Производство для автомобильной промышленности также характеризуется большей частью автоматизированной сварки. Одной из развивающихся в последние годы в нашей стране отраслей, в которой заводы должны были быть автоматизированы, чтобы производство было рентабельным, является строительство сооружений для ветровых электростанций, а также морских ферм.

Следует отметить, что сварочные роботы являются прерогативой не только крупных предприятий, работающих на польском рынке. Благодаря тому, что эти решения проще в использовании и их цена ниже, их также используют компании из сектора малого и среднего бизнеса.

Оптимистичный прогноз

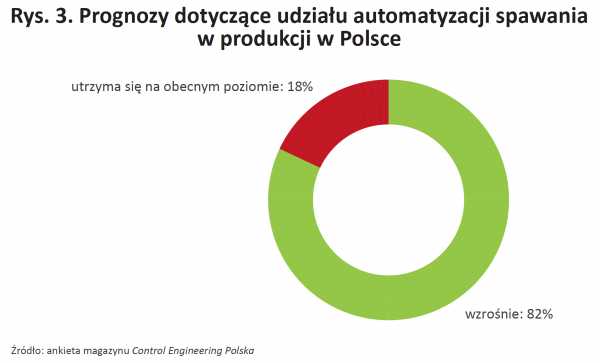

По мнению 82% респондентов, в ближайшие годы доля автоматизации сварки в производстве в Польше увеличится. 18% респондентов считают, что эта доля останется на нынешнем уровне (рис. 3).

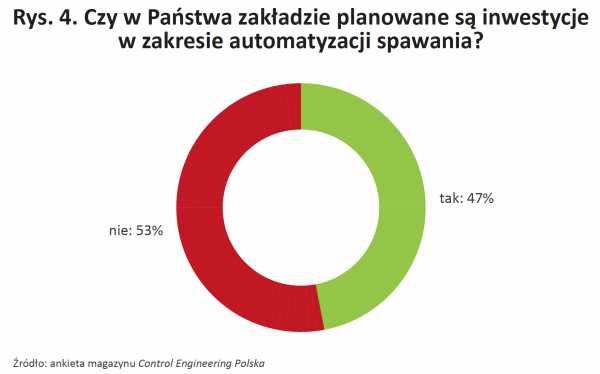

Что касается инвестиционных планов в области автоматизации сварки, то 47% участников опроса признались, что их завод планирует инвестировать в эту область (рис. 4).

По мнению Дариуша Вабика, в Польше, наверное, нет ни одного производственного предприятия, которое не было бы заинтересовано в автоматизации производства.Одной из причин такого положения дел является увеличение количества заказов и рост продаж собственной продукции польских производителей. В Польше производится много металлических изделий, требующих соединения деталей с помощью дуговой сварки. Везде, где изготавливаются элементы из листов и профилей, необходимо соединение деталей, в основном дуговой сваркой. Таким образом, потенциал для увеличения числа активных сварочных роботов в Польше очень велик.

Факторами, которые будут способствовать дальнейшим инвестициям в сварочных роботов, безусловно, будут необходимость восполнения недостающей квалифицированной рабочей силы, повышение качества продукции и эффективности всего производства.Отток квалифицированных кадров, сварщиков и технологов, с необходимостью постоянного повышения эффективности и качества для сохранения или усиления рыночной конкурентоспособности заводов, заставляет многих предпринимателей вместо вопроса: «Стоит ли роботизировать?», задаться вопросом : «Как роботизировать?»

По словам Бартоша Глоговски, мировая тенденция направлена не только на автоматизацию, но и на максимально короткое время производства при достижении высочайшего качества.В результате решения, сочетающие многоголовочные сварочные процессы, особенно популярны на Западе. Пока это разовые вложения, но с повышением осведомленности и ростом трудозатрат в сочетании с уменьшением доступности специалистов такие внедрения хоть и дороже, но и будут у нас более популярны. Кроме того, производство должно основываться на минимальном количестве переменных, а это означает, что поддерживающие программные решения, благодаря которым мы планируем, контролируем и архивируем процессы, уже должны быть стандартом при планировании инвестиций.