Вот уже на протяжении нескольких столетий домны являются основными агрегатами для обработки железорудных материалов и, несмотря, что их использовали еще в Древнем Китае, они актуальны и сегодня. Доменные печи – крупные металлоплавильные агрегаты шахтного типа, предназначенные для выплавки чугунов и ферросплавов. Принцип работы основан на противотоке движущихся вверх раскаленных восстановительных газов и загружаемой шихты, а ключевой особенностью является непрерывность плавочного процесса.

Конечно, с годами их конструкция претерпевала различные изменения. Домны модернизировались, совершенствовались и изготавливались с применением разных материалов, тем не менее их принцип работы был, есть и остается неизменным. И, несмотря на высокий уровень современных технологий, в ближайшие десятилетия доменный процесс все еще будет оставаться одним из основных способов производства в черной металлургии.

Железо (Fe) является четвертым элементом по степени распространенности на Земле. Но на нашей планете оно не встречается в чистой элементарной форме, ну разве что в составе упавших метеоритов. Поэтому люди стали получать его методом восстановления из железосодержащих руд, представляющих собой окиси и углекислые соли закиси Fe. И так как элементарная связь между Fe и O2 довольно прочная, первым изобретателям пришлось методом проб и ошибок создавать первые и, возможно, не совсем эффективные плавильные агрегаты и использовать для получения высоких температур древесный уголь, который в древности был единственным источником энергии.

Учитывая уровень современных технологий, тяжело понять, как можно было пользоваться доменной печью при отсутствии мощных скиповых подъемников, многочисленных приборов и датчиков, без природного газа и пылеугольного топлива. Тем не менее, по всему миру сохранилось довольно большое количество доменных печей, построенных еще в XVII-XIX веках. Большинство из них представляют собой объекты исторического наследия и являются экспонатами музеев под открытым небом. Но самые первые домны были созданы в Китае, о чем свидетельствуют чугунные изделия, изготовление которых датируется еще V веком до нашей эры.

Многочисленные чугунные артефакты, найденные в разные годы в Китае, и ранние тибетские писания позволяют говорить о том, что именно на территории современной КНР впервые был изобретен и освоен доменный процесс. Причем зарождение домны и начало производства чугуна в Китае связывают с культурой царства Шанг Шунг.

Сегодня нельзя доподлинно установить, какое было устройство доменной печи в древнем Китае. Известно лишь, что ранние конструкции имели глиняные стены, а их домница имела форму двух усеченных конусов, соединенных большими основаниями. Малая мощность воздуходувных средств ограничивала возможное увеличение шахты печи по высоте, поэтому печи были высотой от 2 метров. Останки самых крупных и достигавших почти 10 метров в высоту агрегатов были найдены в провинциях Гуандун и Сыньчуан. Также из некоторых источников известно, что:

В XII и XIII веке на территории Штирии (нынешняя Австрия) для получения черных металлов за счет химического восстановления железа из руды использовалась сыродутная печь (штукофен). Она функционировала почти так же, как работает доменная печь, что позволяет считать ее если не прототипом, то предшественником таковой.

Ближе к XV веку домны возводятся в Швейцарии, Швеции, Вестфалии и Англии. Высота их достигает 5 метров, а при обслуживании уже используются разнообразные механизированные средства. И хотя подача воздуха осуществлялась клинчатыми мехами, управляемыми гидроприводом, все же это не могло обеспечить высокую интенсивность плавки, и суточная производительность домны на то время в лучшем случае составляла 1,0…1,2 тонны.

Существует несколько гипотез о том, как доменное производство появилось в Европе. По одной из версий технология могла быть украдена у китайцев, по другой – перенята у народов, заселявших территории к югу от Каспийского моря. Зато все историки сходятся во мнении, что существенный вклад в развитие доменного производства в Европе внесли цистерцианцы. Монахи этого католического ордена активно занимались хозяйственной деятельностью и были лучшими металлургами в средневековье. Даже в примитивных доменных печах того времени цистерцианцы смогли добиться высокой эффективности в переплавке руды на чугун, о чем свидетельствуют найденные при раскопках остатки шлака с очень низким содержанием железа.

Дальнейшее становление и развитие доменного производства уже относится к XVIII-XX векам. И значительную роль в этом сыграли крупные научно-технические достижения. Среди них:

Паросиловые установки и агрегаты стали широко использоваться для нагрева и подачи дутья в домну, а также позволили значительно сократить использование угля и заменять его антрацитом. Но все же, несмотря на многочисленные инновации, основным топливом для доменной печи был и остается кокс. Именно его использование стало для металлургии ключевым фактором и основой для индустриальной революции XIX века, а коксовые домны работают по сей день.

Доменные печи также использовались для выплавки цинка. В отличие от печей, выплавляющих железо, они несколько ниже, не имеют огнеупорной футеровки в боковых стенах и абсолютно герметичны. Но из-за высокой себестоимости цинковые доменные печи почти не применяются.

В результате многочисленных разработок и внедренных идей доменное производство претерпело громадные качественные изменения, а увеличение объемов производства чугуна и стали привело к созданию высокопроизводительных доменных печей.

А теперь пробуем более детально разобраться, что такое доменная печь. Ведь интересно, что же скрыто за мощной футеровкой и многочисленными техническими площадками, которые опоясывают домменую печь по всему периметру.

Домна – это плавильный агрегат шахтного типа и непрерывного действия, в котором все теплообменные, плавильные и восстановительные процессы осуществляются в потоке движущихся навстречу друг другу кусковых материалов шихты и восстановительных газов. Агрегаты могут отличаться объемами рабочего пространства, уровнем производительности и размерами, но в целом у них всех идентичная конструкция. А типовая схема доменной печи включает такие элементы как колошник, шахту, распар, заплечики, горн и лещадь.

Это цилиндрическая часть расположена вверху печи. Через нее осуществляется загрузка и распределение шихты, поэтому колошник испытывает ударные и абразивные воздействия от ссыпающихся с большого конуса железорудных материалов, кокса и флюса. А как устройство он имеет сложную многоэтажную конструкцию, в которую входит загрузочное устройство, система газоотводов с клапанами, минициклоны и трубопроводная система выравнивания давления.

Это самая большая по объему и наименее стойкая часть печи, имеющая форму усеченного конуса. Именно в шахте происходят основные физико-химические процессы взаимодействия между твердыми шихтовыми материалами и газами. И ее значительная высота обусловлена тем, что при движении материалов должно произойти наибольшее косвенное восстановление оксидов железа, а это достигается длительным пребыванием материалов в шахте. Если высота недостаточна, материалы переходят в нижнюю часть печи слабо восстановленными, а чтобы обеспечить высокую газопроницаемость столба шихты на протяжении всего плавильного процесса, шахта расширяется сверху вниз.

Цилиндрическая часть печи, имеющая наибольший диаметр и обеспечивающая плавный переход шахты в заплечики. В профиле домны распар расположен в соответствии с началом этапа шлакообразования. За счет его широких габаритов снижается скорость движения газов в зоне шлакообразования и предупреждается подвисание шихты, так как в момент перехода железорудных материалов в тестообразные массы снижается проницаемость слоя шихты и возрастает гидродинамическое сопротивление.

Эта часть печи имеет форму перевернутого усеченного конуса. Это позволяет направить газовые потоки из зоны горения в «рудный гребень» и замедляет темп движения шихтового столба вниз.

Он представляет собой нижнюю цилиндрическую часть домны и состоит из двух частей: фурменной зоны и металлоприемника. В фурменной зоне находятся фурменные отверстия и приборы, посредством которых в домну под давлением подается нагретое воздушное дутье. А в металлоприемнике, собирающем жидкий чугун и шлак, расположены отверстия для их выпуска.

Это подина металлоприемника. Учитывая массогабаритные параметры и принцип работы доменной печи, лещадь является одним из ее наиболее ответственных элементов. Она испытывает значительное гидростатическое давление и температурные напряжения и поэтому выполняется из углеродистого и высокоглиноземистого материала и имеет особый вид охлаждения.

Доменная печь представляет собой уникальное сооружение, имеющее колоссальную массу. Иногда на 1 м3 ее полезного объема может доходить до 12…15 тонн весовой нагрузки, создаваемой конструкцией самой печи, загруженной шихтой и расплавом. Чтобы передать такую нагрузку на грунт равномерно, минимизировать осадку и термическое старение, фундамент доменной печи возводится двухслойным: нижняя часть представляет собой массивную подошву, верхняя – пень.

Подошва выполняется из бетона марки не ниже 400 и гравийного наполнителя. Консольные части ее армируются сталью. Пень выполняется из более огнеупорных материалов и заключается в цилиндрический кожух, поверх которого создается стакан из шамотного огнеупора.

Конструктивные размеры типовых доменных печей

|

Размеры профиля |

Полезный объем печи, м3 |

|||||

|

1033 |

1513 |

2000 |

2700 |

3000 |

5000 |

|

|

Высота, мм |

|

|||||

|

полная (Hп) |

28700 |

30750 |

32358 |

33650 |

34950 |

36100 |

|

полезная (H0) |

26000 |

28000 |

29400 |

31200 |

32200 |

33500 |

|

горна (hг) |

3200 |

3200 |

3600 |

3900 |

3900 |

4400 |

|

заплечиков (hз) |

3000 |

3200 |

3000 |

3400 |

3200 |

3700 |

|

распара (hp) |

2000 |

1800 |

1700 |

2200 |

2000 |

1700 |

|

шахты (hш) |

15000 |

17300 |

18200 |

18700 |

20100 |

20700 |

|

колошника (hк) |

2800 |

2500 |

2900 |

3000 |

3000 |

3000 |

|

«мертвого слоя» |

600 |

766 |

1101 |

1699 |

1740 |

1113 |

|

Диаметр, мм |

|

|||||

|

горна (dг) |

7200 |

8600 |

9750 |

11000 |

11600 |

14700 |

|

распара (D) |

8200 |

9600 |

10900 |

12300 |

12800 |

16100 |

|

колошника (dк) |

5800 |

6600 |

7300 |

8100 |

8400 |

10800 |

|

большого конуса |

4200 |

4800 |

5400 |

6200 |

6500 |

- |

|

Колошниковый зазор, мм |

800 |

900 |

950 |

950 |

950 |

- |

|

Отношение H0:D |

3,18 |

2,92 |

2,70 |

2,64 |

2,51 |

2,24 |

|

Отношение dк:D |

0,71 |

0,69 |

0,67 |

0,66 |

0,656 |

0,67 |

|

Отношение D:dг |

1,14 |

1,12 |

1,12 |

1,12 |

1,12 |

1,095 |

|

Количество воздушных фурм |

16 |

18 |

20 |

20 |

28 |

36 |

|

Количество чугунных/шлаковых леток |

1/2 |

1/2 |

1(2)/2 |

2/2 |

3/1 |

4/1 |

Доменный процесс протекает довольно сложно и требует соблюдения технологии и строгого контроля за уровнем многочисленных физических параметров. Но попробуем упрощенно рассмотреть, как доменная печь работает.

Скиповым подъемником шихтовые материалы (железорудное сырье, кокс, флюсы) поднимаются на высоту колошникового устройства и засыпаются в печь. При этом засыпка шихтовых материалов осуществляется таким образом, чтобы слои кокса чередовались с железосодержащими материалами. Снизу, благодаря работе фурменных устройств, идет нагнетание внутрь домны мощного потока горячего воздуха, который содержит необходимый для реакции кислород. Поднимаясь вверх, он движется в противотоке с опускающимися вниз слоями шихтового столба и интенсивно пронизывает их за счет наличия межкусковых пространств, вызывая горение кокса и разложение компонентов шихты. Представим доменный процесс схематически.

Описание процессов в доменной печи

|

Процесс |

Химические реакции |

|

Вдуваемый посредством фурм кислород взаимодействует с углеродом кокса |

O2 + C = CO2 |

|

В зоне домны, расположенной несколько выше фурм, кислород уже израсходован и происходит взаимодействие двуокиси углерода с углеродом кокса. Такая реакция приводит к повышению температуры выше 1000°С |

CO2 + С = 2СО |

|

При нагреве железосодержащих материалов происходит череда восстановительных процессов. В результате на последней стадии восстановления образуется губчатое железо, а окись углерода переходит в двуокись углерода |

3Fe2О3 + СО = 2Fe3О4 + СО2 Fe3О4 + СО = 3FeО + СО2 FeО + СО = Fe + СО2 |

|

Губчатое железо науглероживается и превращается в чугун |

3Fe + 2СО = Fe3C + СО2 |

|

Пустая порода под воздействием температур выше 1000°С размягчается и плавится. При этом она образует шлак, взаимодействуя с кальцием флюса и невосстановленными окислами железа и марганца |

SiO2 + 2CaO = (CaO)2SiO2 SiO2 + 2FeO = (FeO)2SiO2 SiO2 + 2MnO = (MnO)2SiO2 |

|

В домне происходит восстановление фосфора, марганца и кремния. Растворяясь, они также реагируют с железом |

P2O5 + 5C = 2P + 5CO SiO2 + 2C = Si + 2CO MnO2 – Mn2O3 – Mn3O – MnO |

Жидкий чугун, проходя сквозь слой шлака, дополнительно освобождается от серы и собирается в горне, откуда выпускается через летку в равные временные интервалы. Шлак имеет более низкую плотность и поэтому находится сверху расплавленного чугуна и тем самым минимизирует его окисление. Шлак также отводится через летку с соблюдением определенной временной последовательности.

Железные руды – основное сырье для доменного производства. К ним относятся магнитный, красный и бурый железняк, а также сидериты и гетиты. Путем обогащения и подготовки из них получают железорудное сырье:

В руде, кроме Fe, содержится пустая порода и различные примеси, которые в ходе плавки выделяются в шлак. Для этих целей в доменную шихту дополнительно вводят флюсы. Эти материалы снижают температуру плавления пустой породы и связывают ее в неметаллические включения. Применение флюсов позволяет снизить количество примесей в чугуне и придать шлаку необходимые свойства, ведь после выплавки он также используется в разных сферах современной промышленности.

Основным топливом для доменного производства вот уже на протяжении многих десятилетий является кокс. Это продукт коксохимических фабрик и результат бескислородной переработки специальных сортов каменного угля. При этом кокс, как содержащий углерод компонент шихты, одновременно выступает топливом и ключевым реагентом для восстановления Fe из руды. В современных условиях металлурги стали частично заменять его на альтернативные виды топлива – мазут, газ природный, коксовый и доменный, а также на пылеугольное топливо.

Модернизация автоматизированной системы управления (АСУ) позволяет значительно увеличить качество и количество обработанных данных и в результате повысить эффективность использования сырья, энергии и всего производства в целом. Интеграция адаптивных программных продуктов в АСУ позволяет с высокой точностью:

Доменная печь – это шахтные плавильные агрегаты непрерывного действия. Температура в них увеличивается сверху вниз. Атмосферный кислород, вдуваемый снизу, вступает в экзотермическую химическую реакцию с коксом, которая дает тепловую энергию, необходимую для доменного процесса и доходящую иногда до 2000-2300°С.

Поэтому, если по каким-либо причинам произойдет остановка печи, сразу возникает проблема – как нагреть доменную печь снова, ведь внутри нее находятся тонны твердых и тестообразных материалов шихты, жидкий чугун и шлак. При снижении температуры все это превратится в единую массу, которую нельзя будет повторно нагреть никакими внешними воздействиями. Поэтому доменные печи останавливают только в плановом режиме при выводе из эксплуатации или на капитальный ремонт.

Годовая производительность печи позволяет судить об эффективности ее эксплуатации. Рассчитывают ее по формуле Пгод = m × Vпол / КИПО, а исходными данными для ее расчета являются:

Для примера выполним расчеты для печи с полезным объемом в 2000 м3. Учитывая характер эксплуатации печи, принимаем количество рабочих суток за календарное количество дней. В 2020 году их было 366. Значение КИПО возьмем из справочников, для отечественных домен постройки 70-80-х годов прошлого века данный коэффициент равен 0,6 и 0,7.

Пгод = m × Vпол / КИПО = 366 × 2000 / 0,6 = 1 220 000 тонн

Это означает, что при полной загрузке доменная печь с таким полезным объемом могла в 2020 году дать экономике 1,22 млн. тонн чугуна.

Украинская металлургия является одной из ведущих в мире. За последние несколько лет она неоднократно занимала 9-е место в ТОП-10 среди многочисленных стран-производителей стали.

На территории Украины расположена известная во всем мире доменная печь №9. Это самая мощная домна в Европе. Ее полезный объем составляет 5034 кубических метра, а годовая производительность может достигать 4 000 000 тонн.

Итак, исходным сырьем для доменного производства являются железные руды, а продуктами, кроме основного – чугуна, являются шлак, колошниковый газ и колошниковая пыль. Собственные природные ресурсы и мощный производственный потенциал позволяют украинским металлургам лидировать на мировом рынке и обеспечивать потребности внутреннего рынка в чугуне и стали.

Чугун выплавляют в печах шахтного типа – доменных печах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды оксидом углерода, водородом и твердым углеродом, выделяющимся при сгорании топлива.

При выплавке чугуна решаются задачи:

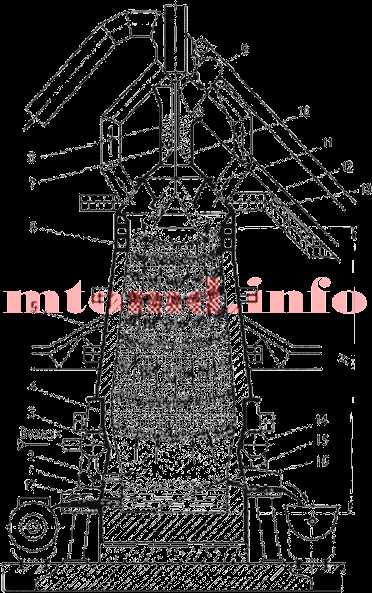

Доменная печь имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство подают новые порции шихты, чтобы весь полезный объем был заполнен.

Производство чугуна. Доменное производство чугуна. Технология производства чугуна. Процесс производства чугуна.

Полезный объем доменной печи – объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Полезная высота доменной печи (Н) достигает 35 м, а полезный объем – 2000…5000 м3.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух поступает из воздухонагревателя, внутри которого имеются камера сгорания и насадка из огнеупорного кирпича, в которой имеются вертикальные каналы. В камеру сгорания к горелке подается очищенный доменный газ, который, сгорая, образует горячие газы. Проходя через насадку, газы нагревают ее и удаляются через дымовую трубу. Через насадку пропускается воздух, он нагревается до температуры 1000…1200 0С и поступает к фурменному устройству, а оттуда через фурмы 2 – в рабочее пространство печи. После охлаждения насадок нагреватели переключаются.

Горение топлива. Вблизи фурм природный газ и углерод кокса, взаимодействуя с кислородом воздуха, сгорают:

C + O2 = CO2 + Q

CH4 + 2O2 = CO2 + 2H2O(пар) + Q

В результате горения выделяется большое количество теплоты, в печи выше уровня фурм развивается температура выше 2000 0С. Продукты сгорания взаимодействуют с раскаленным коксом по реакциям:

CO2 + C = 2CO — Q

H2O + C = CO + H2 — Q

Образуется смесь восстановительных газов, в которой окись углерода CO является главным восстановителем железа из его оксидов. Для увеличения производительности подаваемый в доменную печь воздух увлажняется, что приводит к увеличению содержания восстановителя. Горячие газы, поднимаясь, отдают теплоту шихтовым материалам и нагревают их, охлаждаясь до 300…400 0С у колошника. Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре около 570 0С начинается восстановление оксидов железа.

Восстановление железа в доменной печи. Восстановление железа происходит по мере продвижения шихты вниз по шахте и повышения температуры от высшего оксида к низшему, в несколько стадий:

Fe2O3 —> Fe3O4 —> FeO —> Fe

Температура определяет характер протекания химических реакций. Восстановителями окcидов железа являются твердый углерод, оксид углерода и водород. Восстановление твердым углеродом (коксом) называется прямым восстановлением, протекает в нижней части печи (зона распара), где более высокие температуры, по реакции:

FeO + C = Fe + CO — Q

Восстановление газами (CO и H2) называется косвенным восстановлением, протекает в верхней части печи при сравнительно низких температурах, по реакциям:

3Fe2O3 + CO = 2Fe3O4 + CO2 + Q

Fe3O4 + CO = 3FeO + CO2 — Q

FeO + CO = Fe + CO2 + Q

За счет CO и H2 восстанавливаются все высшие оксиды железа до низшего и 40…60 % металлического железа.

При температуре 1000…1100 0C восстановленное из руды твердое железо, взаимодействуя с оксидом углерода, коксом и сажистым углеродом, интенсивно растворяет углерод. При насыщении углеродом температура плавления понижается и на уровне распара и заплечиков железо расплавляется (при температуре около 1300 0С).

Капли железоуглеродистого сплава, протекая по кускам кокса, дополнительно насыщаются углеродом (до 4%), марганцем, кремнием, фосфором, которые при температуре 1200 0C восстанавливаются из руды, и серой, содержащейся в коксе.

В нижней части доменной печи образуется шлак в результате сплавления окислов пустой породы руды, флюсов и золы топлива. Шлаки содержат Al2O3, CaO, MgO, SiO2, MnO, FeO, CaS. Шлак образуется постепенно, его состав меняется по мере стекания в горн, где он скапливается на поверхности жидкого чугуна, благодаря меньшей плотности. Состав шлака зависит от состава применяемых шихтовых материалов и выплавляемого чугуна.

Чугун выпускают из печи каждые 3…4 часа через чугунную летку 16, а шлак – каждые 1…1,5 часа через шлаковую летку 17 (летка – отверстие в кладке, расположенное выше лещади). Летку открывают бурильной машиной, затем закрывают огнеупорной массой. Сливают чугун и шлак в чугуновозные ковши и шлаковозные чаши.

Чугун поступает в кислородно-конвертерные (см. Кислородный конвертер) или мартеновские цехи (см. Мартеновская печь), или разливается в изложницы разливочной машиной, где он затвердевает в виде чушек-слитков массой 45 кг.

Существует метод комплексной оценки физико-механических свойств доменного кокса Характерной особенностью этого метода является последовательное наложение на представительную пробу товарного кокса разрушающих усилий, имитирующих разрушение кокса на всем пути его транспортировки от коксовых до доменных печей и в них На рис 43 представлена технологическая схема автоматизированной установки комплексной оценки физико-механических свойств доменного кокса Принцип ее работы следующий Из потока товарного кокса, поступающего в доменный цех, пробоотборником 1 отбирается первичная представительная проба кокса массой около 300 кг Сократителем 2 в дозатор 3 отбирается проба для испытания массой до 60 кг [c.180]

Доменный процесс. Выплавка чугуна ведется в настоящее время в доменных печах, достигающих высоты шестиэтажного дома, из огнеупорного камня, заключенного в стальную оболочку. Раз зажженная, доменная печь работает непрерывно в течение многих лет, пока не вов-никнет необходимость в капитальном ремонте. Действие доменной печи основано на принципе противотока поток твердых материалов движется сверху вниз, поток восстановительных газов — снизу вверх. Эти газы образуются в нижнем горизонте печ. (куда подается нагретый воздух) в результате реакции [c.494]

Таким образом, в работе доменной печи наглядно проявляются основные принципы рационального химического производства [c.495]

Промышленные печи работают на природном газе, на искусственных горючих газах, на жидком топливе (мазуте), на пылевидном и а твердом топливах. Современные доменные печи, как было указано, работают на каменноугольном коксе. В былое время они работали на древесном угле. Последний используется в малых печах и в настоящее время. На других видах твердого топлива работать удовлетворительно доменные печи не могут. По своему принципу действия они являются шахтными печами со слоевым сжиганием кокса, но в современных печах для экономии дорогого кокса и для улучшения процесса в них одновременно с коксом сжигается природный газ или мазут. [c.83]

Работа доменной печи основана на так называемом принципе противотока. Домну сверху через колошник загружают шихтой — железной рудой, коксом, флюсом. Они, нагреваясь горячими газами, выделяющимися при горении кокса в нижней части домны, [c.443]

При изучении доменного процесса и его химизма на основе знаний об окислительно-восстановительных реакциях можно применить кинофрагмент Получение чугуна в сочетании с красочной схемой Доменная печь . Это позволяет ознакомить учащихся со схемой доменного процесса, химизмом плавки, устройством и принципом действия колошников, воздухонагревателя и т. д. Кинофильмы Доменный процесс , Металлургия чугуна и стали , кинофрагменты Воздухонагреватель , Загрузка доменной печи , Устройство и работа доменной печи , киноколь-цовка Теплообмен в доменной печи могут найти применение на этапе закрепления знаний о производстве чугуна. Для ознакомления с производством стали целесообразно применить диафильмы Получение металлов из руд , диасерию Производство стали и чугуна , кинофрагменты и кинофильмы Применение кислорода в производстве стали , Устройство и работа мартеновской печи и др. [c.60]

Сталями принято считать сплавы железа с углеродом с содержанием последнего до 2,14%. Все, что имеет более высокое содержание углерода – это чугуны. Получают стали на основе двух процессов - доменного (в результате получается передельный чугун) и собственно получения стали, когда из передельного чугуна путем выжигания углерода и добавки легирующих элементов получают стали и сплавы нужной марки и нужного состава.

Основой для получения чугуна в доменном процессе служат железные руды. Поскольку железо обладает сравнительно большим сродством к кислороду, оно в чистом виде в земной коре не обнаруживается, а находится в виде соединений с кислородом и диоксидом углерода.

Основные руды железа, которые используются в металлургическом производстве – это окись-закись железа (Fe3O4 – магнетит, магнитный железняк), окись железа (Fe2O3 - красный железняк, 2Fe2O3 * 3H2O - бурый железняк) и карбонат железа FeCO3 . Естественно, что в чистом виде данные вещества не встречаются, а имеют примеси других элементов (чаще всего серы и фосфора) и других веществ в виде сопутствующих пород, не образующих с целевым продуктом химических соединений (обычно SiO2, Al2O3, CaO, MgO).

Кроме того, в больших количествах в виде руд имеется железный колчедан FeS2, но он очень редко применяется в металлургии, так как выплавляемое из него железо получается очень низкого качества из-за большого содержания серы.

В результате проведения специальных технологий дробления руды и флотационного процесса значительную часть пустой породы удается отделить от целевого продукта, в результате чего в ряде случаев удается повысить содержание железа в руде до 63-67%, а иногда до 69-72%.

Однако полностью удалить пустую породу не удается, эта операция осуществляется в самом доменном процессе путем перевода пустой породы в шлаки, которые отделяются от чугуна.

Процесс доменной плавки (процесс получения передельного чугуна) осуществляется в шахтных печах (домнах). Домна, схематический разрез которой дан на рис. 5.1, представляет из себя устройство в виде конуса в верхней части высотой в несколько десятков метров, обложенное изнутри огнеупорным кирпичом и снаружи стянутое железными обручами или окруженное сплошной железной оболочкой. Верхняя часть домны носит название шахты и заканчивается наверху отверстием - колошником, которое закрывается подвижной воронкой – колошниковым затвором. Самая широкая часть домны называется распаром. Нижняя часть домны образует горн. В горне имеются отверстия – фурмы, через которые в печь вдувается горячий воздух.

При запуске доменную печь загружают сначала углем (коксом), а потом послойно смесью руды с флюсом и углем и чистым углем. Нижние слои угля зажигают, после чего горение и необходимая для выплавки температура поддерживаются вдуванием в горн подогретого в рекуператорах тепла воздуха. Последний поступает в кольцевую трубу, расположенную вокруг нижней части печи, а из нее по распределительным трубкам через фурмы в горн. В горне уголь сгорает, превращаясь в углекислый газ, который, поднимаясь вверх и проходя сквозь слой раскаленного угля, превращается в оксид углерода. Этот оксид углерода восстанавливает основную часть руды, превращаясь снова в углекислый газ. Однако такая схема не полностью отражает многообразие химических реакций, протекающих в печи. Порядок превращения руды в чугун и распределение температур изображены на рис. 5.2.

Рис. 5.1. Схематическое изображение шахтной печи для получения чугуна (домны).

Рис. 5.2. Схема химических реакций, протекающих по высоте доменной печи.

В нижней части печи, как уже упоминалось, происходит горение кокса по реакции:

Здесь угловыми скобками обозначено твердое состояние, фигурными – газообразное.

Проходя вверх далее через слой раскаленного угля, СО2 превращается в оксид углерода:

Монооксид углерода является сильным восстановителем и именно он восстанавливает железо из руд. Реакция идет постадийно, что и отображено на рисунке. В результате образуются крупинки твердого железа.

По мере сгорания угля это железо опускается вниз по печи в ее более горячую часть - распар, и здесь при температуре порядка 1200°С плавится при соприкосновении с углем, отчасти растворяя его и образуя заэвтектический чугун с содержанием углерода 4-4,5%. В то время как чистое железо плавится при 1535°С, чугун в точке эвтектики плавится при 1150°С, поэтому капли жидкого чугуна стекают в нижнюю часть горна. Для того, чтобы сэкономить тепловую энергию отходящих газов и возвратить ее в процесс, отходящие газы из домны направляются в т.н. «кауперы», где газы отдают часть тепла. Сначала эти газы направляются в один из кауперов, в то время как через второй продувается воздух для последующей подачи в домну, где он нагревается. Через определенные промежутки времени потоки меняются местами.

Одновременно с восстановлением железа происходят процессы отделения пустой породы от целевого продукта через образование шлака при взаимодействии примесей с флюсовыми добавками. Конечный шлак на 85-95% состоит из SiO2, Al2O3 и СаО; остальное - MgО (2-10%), FeO (0,2-0,6%), MnО (0,3-2%) и 1,5-2,5% серы в виде CaS. Стремятся создать наиболее легкоплавкий шлак, поэтому, в зависимости от типа примесей в используемой руде в шихту добавляют либо кислые (SiО2), либо щелочные компоненты (оксиды кальция и магния).

Для выпуска жидких продуктов плавки используют раздельно чугунные и шлаковые летки.

Поскольку шлак – многокомпонентная система, кроме того, процесс перехода из твердого в жидкое состояние осуществляется в достаточно большом интервале температур, вязкость шлака определяется не только температурой, но и составом шлака, поэтому у каждого типа шихты свои особенности.

Еще одна проблема, которая наблюдается в доменном процессе и которую решают для каждого типа шихты по-разному – это проблема серы. Сера – вредный элемент, ухудшающий качество металла. Она является причиной красноломкости стали и ухудшает качество литейных чугунов, увеличивая вероятность образования раковин в отливках. Ограничения по сере для стали и литейного чугуна весьма серьезны – в этих материалах ее не должно быть более нескольких сотых процента. Вместе с тем, если не принимать каких-либо специальных мер, в чугуне может набраться до 0,9% серы. Поскольку серу легче удалять из руд и чугунов, чем из стали, именно на стадии подготовки компонентов шихты и в доменном производстве эти операции и производятся.

Хотя значительное количество серы удаляется при огневой обработке руд (агломерации и обжиге окатышей), очень много серы вносится в доменную печь с коксом и железорудными материалами в виде сернистого железа (пирита FeS2), барита BaSO4 и гипса CaSO4 * h3O.

Часть серы удаляется при проведении технологических процессов естественным путем через образование газов (SO2, H2S и др.), но это лишь небольшая часть, по оценке для обычного доменного процесса порядка 15%. Поэтому основное внимание обращается на перевод соединений серы, растворяющихся в чугуне, в соединения, в нем не растворяющихся, например, по реакции:

FeS + CaO = CaS + FeO

FeO + C = Fe + CO

FeS +CaO + C = CaS +Fe + CO

Существуют и другие способы десульфуризации, что позволяет в целом решать эту проблему при использовании самых различных руд.

Конечными продуктами доменной плавки являются чугун (целевой продукт) и шлак и доменные газы (побочные продукты производства). Нас в данном случае интересует только чугун, на нем и остановимся.

Чугун представляет собой многокомпонентный сплав железа с углеродом, кремнием, марганцем и серой. В зависимости от назначения чугуна в нем могут содержаться и другие вещества, содержание которых регламентируется соответствующими стандартами.

Основной вид чугуна, производимый в доменном производстве, - это передельный чугун (до 90% от всего выпускаемого чугуна), который затем используют для получения различных видов сталей.

Производство чугуна имеет и самостоятельное значение, поскольку некоторые виды используют для отливок. Для получения чугунных отливок используется и небольшая часть передельного чугуна. Некоторые типы чугунных изделий можно оцинковывать, но об этом мы поговорим позже.

В зависимости от назначения чугуна последний перевозится от доменных печей чугуновозами в жидком виде либо в сталеплавильные цехи, либо на разливочные машины (при выплавке товарного чугуна).

Возможно Вас так же заинтересуют следующие статьи: comments powered by HyperComments§ 5. Водопроводчик доменной печи

3-й разряд

Характеристика работ. Обеспечение исправного состояния охладительных устройств и водопроводной магистрали, приборов горячего и холодного дутья доменных печей объемом до 300 куб. м. Чистка холодильников, фильтров водопроводной магистрали, дроссельной группы, гляделок фурм, задвижек на крышках фурменных колен, форсунок и горелок для подачи мазута и природного газа в доменную печь. Промывка холодильников и фильтров водопроводной магистрали. Выявление сгоревших охладительных устройств, подготовка новых для замены. Смена гляделок фурм, форсунок, горелок, сальниковых набивок насосов высокого давления и их уплотнение. Участие в смене фурм, амбразур и охладительных устройств. Отключение и подключение трубопроводов природного газа. Регулирование работы форсунок и горелок, температуры свечей, подачи воды в свечи и скип при выплавке специальных марок чугуна. Наблюдение за температурой и циркуляцией воды во всех охладительных устройствах, фурмах и приборах шлаковых леток, нагревом кожуха доменной печи, целостностью его швов, состоянием дутьевой аппаратуры печи, приборами парового и водяного отопления на доменных печах и в подбункерном помещении, состоянием и работой устройств для поливки шихты и работой насосов скиповой ямы. Замер температуры поступающей и отходящей воды. Проведение текущих ремонтов водопроводной, паровой и воздушной (сжатого воздуха) магистралей и охладительных устройств.

Должен знать: устройство и принцип работы доменной печи, ее охладительной системы, фурм и амбразур, контрольно-измерительных приборов водопроводного хозяйства; схему водо-, паро-, воздухо- и газопроводов доменной печи; причины выхода из строя охладительных устройств; слесарное дело.

При обеспечении исправного состояния охладительных устройств и водопроводной магистрали, приборов горячего и холодного дутья доменных печей объемом 300 куб. м до 930 куб. м - 4-й разряд;

при обеспечении исправного состояния охладительных устройств и водопроводной магистрали, приборов горячего и холодного дутья доменных печей объемом 930 куб. м до 2000 куб. м - 5-й разряд;

при обеспечении исправного состояния охладительных устройств и водопроводной магистрали, приборов горячего и холодного дутья доменных печей объемом 2000 куб. м и более (требуется среднее специальное образование) - 6-й разряд.

Открыть полный текст документа

Двухванные печи

Печь работает следующим образом: в одной ванне (го-рячей) происходит плавление и доводка с интенсивной про-дувкой металла кислородом, а во второй ванне (холодной) в то же время идет завалка и прогрев твердой шихты...

Доменное и сталеплавильное производство в ОАО "Уральская Сталь"

Внутреннее очертание вертикального разреза доменной печи называют ее профилем (рисунок 6), в котором различают колошник 1, шахту 2, распар 3, заплечики 4 и горн 5. Для современных больших печей полезная высота равна 29-32 м. Средний объем печей 1000-3000 м3...

Исследование эффективности использования в шихте доменных печей различных флюсующих материалов

Первичный, промежуточный и конечный шлаки влияют на ровность схода шихты, температуру в горне. Важными свойствами шлаков являются их температура плавления, вязкость и химический состав. Большое значение...

Конструкция и методика расчёта доменной печи

Доменная печь предназначена для выплавки чугуна из железных руд и является важнейшим агрегатом чёрной металлургии. Основой технологических процессов, протекающих в доменной печи, являются процессы восстановления окислов железа...

Приспособления к металлорежущим станкам

Приспособление применяется при фрезерование пазов лысок и сверления отверстий, предназначено для базирования заготовок наружной цилиндрической поверхности, плоскостью для закрепления заготовки силами Р1 и Р2 одновременно...

Проектирование приспособления для фрезерования

Разрабатываемое приспособление предназначено для фрезерования паза L=45 мм, t=4,5 мм концевой фрезой Ш12 мм. Общий вид спроектированного приспособления представлен на сборочном чертеже формата А1...

Проектирование приспособления для фрезерования шпоночного паза

Рисунок 1- Приспособление для фрезерования шпоночного паза Приспособление с пневматическим зажимом для фрезерования шпоночного паза детали вал-шестерня шпоночной фрезой устанавливается на столе фрезерного станка и закрепляется винтом...

Разработка станочного приспособления для обработки детали "Звездочка" на фрезерную операцию

Движение поршня происходит под действием сжатого воздуха. Подавая воздух через отверстие корпуса (позиция А) крышки, для чего в это резьбовое отверстие ввинчивается наконечник шланга компрессора, шток с поршнем движется вверх...

Расчет шихты, материального и теплового балансов доменной плавки

Чугун выплавляют в печах шахтного типа - доменных печах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом и твёрдым углеродом...

Структура доменного производства на примере доменного цеха АО "Арселор Миттал Темиртау"

Признаками устойчивого ровного хода доменной печи являются: - непрерывный, с постоянной скоростью сход шихтовых материалов; - стабильное, оптимальное для данных условий, распределение газового потока...

Технология обработки продуктов с использованием ВЧ

Некоторые встроенные духовые шкафы Bosch снабжаются интегрированной микроволновой печью мощностью 800 Вт. (HEN 8852, HEN 8862, HBN 8552, HBN 8562, HME 9750). Кроме этого, в российскую программу входит встраиваемая микроволновая печь INNOWAVE (HMT 8626 EU, HMT 8656 EU, HMT 8666)...

Тиски для базирования и закрепления заготовок плоских деталей

Тиски предназначены для базирования и закрепления заготовок плоских деталей при обработке их на фрезерных и сверлильных станках с ЧПУ. Тиски состоят из основания и поворотного корпуса со встроенным пневмоцилиндром...

Устройство, назначение и принцип действия бурового насоса УНБ–600

Буровые насосы предназначены для нагнетания в скважину промывочной жидкости с целью очистки забоя от выбуренной породы (шлака) и выноса ее на дневную поверхность; охлаждения и смазки долота; создания гидромониторного эффекта при бурении...

Щелочная агрессия в доменной плавке

Специалистами НЛМК и Криворожского металлургического комбината были рассмотрены шлаковый и тепловой режимы плавки, газодинамический режим и приход щелочей в качестве факторов, влияющих на вынос щелочей из доменной печи. Шлаковый режим...

Электропривод механизма подъема ковша экскаватора ЭШ 100.100

Одноковшовые экскаваторы являются одними из основных машин, используемых на открытых горных работах. Эффективность эксплуатации одноковшовых экскаваторов во многом определяет основные технико-экономические показатели предприятия...

Печь предназначена для выплавки чугуна. Впервые появилась в XV в. в Европе. В России первая доменная печь была построена в 1620 г. близ Тулы. Тогда топливом для таких печей служил древесный уголь. Лишь спустя столетие (1709 г.) английскому изобретателю Абрахаму Дерби удалось провести доменную плавку, заменив уголь древесный на кокс каменно-угольный.

Многовековой опыт изменил устройство доменной печи, ее облик и саму схему производства чугуна. Но основы остались теми же. Сегодня доменная печь — сооружение около 30 метров (высота варьируется ± 5 м). Высота же всей конструкции может превысить 80 м.

Как устроена доменная печь?

Через верхнюю часть (колошник) загружаются шихты (агломерат, окатыши, железная руда, руда марганцевая, горючее и флюсы). Ниже располагается шахта, крупнейшая часть домны, представляющая собой расширяющийся книзу конус. Благодаря этому расширению легче опускаются твердые материалы, увеличивающие объем при нагревании. К низу шахты примыкает распара (широкая, цилиндрическая). В ней расплавляются шихты. За распарой, внизу, располагаются заплечики, сделанные в форме усеченного конуса с уменьшенным основанием внизу. Такое сечение наиболее подходит для убывающего вследствие плавления объема материалов.

В цилиндрическом горне, нижней части профиля, идет горение кокса и собирается жидкий продукт плавки.

Горн делится на части: верхняя зона (фурменная) и нижняя (металоприемщик, в котором собирают продукты плавки). Подом называют нижнюю часть печи.

В фурменной зоне расположены фурменные приборы, которые подают в доменную печь дутье (разогретый воздух). Именно этот участок ответственен за горение кокса, температуры здесь вырастают до своих максимальных значений — 2000 градусов. Вверху колошника температура ниже (до 350 градусов).

В нижнюю часть горна встроена чугунная летка, пропускающая продукты плавки — шлак и сам чугун.

Ранее применялись шлаковые летки, но практика последних десятилетий показала, что более практично пропускать шлак и чугун через летку чугунную, с дальнейшим их разделением в основном желобе, примыкающем к печи.

К печи примыкает так называемый литейный двор, где располагаются приборы, раскрывающие чугунную летку и закрывающие ее после выпуска шлака и чугуна. Здесь же находятся желоба с канавами, направляющие продукт плавки в ковши.

Выпущенный из печи продукт направляется в главный желоб, где чугун отделяется от шлака (разница плотности). От желоба отходят две канавы. По одной направляется шлак, по другой — чугун. Чугун разливается по непрерывно движущимся формам (тип конвейера), после охлаждения формы опрокидываются и далее чугун направляется уже в вагоны. Шлак заливается в бассейны, охлаждается водой и гранулируется.

Каждой высоте печи соответствует своя определенная температура, именно благодаря этому процесс перехода в металл из руды и протекает.

В нижнюю часть печи поступает достаточное для горения кокса количество кислорода. Кокс сгорает, преобразовываясь в диоксид углерода, который реагирует с коксом, преобразовываясь уже в монооксид углерода. Далее идет реакция между монооксидом углерода и оксидами железа. Происходит восстановление до металла. Железо насыщается углеродом и получается чугун. Кроме трех-четырех процентов углерода, в сплаве в незначительных долях присутствуют марганец и кремний, сера и фосфор.

Собственно, доменная печь, принцип работы которой был здесь описан, может вполне считаться безотходным производством. Побочные продукты, появляющиеся в процессе производства, вполне находят применение за стенами заводов по производству чугуна. Шлак добавляется в цемент, пригодный для построек (так широко сейчас распространенный шлакоблок), а доменный газ служит хорошим топливом, подогревающим воздух, подаваемый в доменную печь.

Шахтная печь для плавки чугуна с шихтой из железной руды с добавками кокса и флюсов.

Еще в 4 веке до нашей эры. Китайцы имели высокоразвитую железную промышленность.

Они использовали такие передовые методы производства, как, например, метод непрерывной плавки.

Они использовали поршневые сильфоны, а с 31 г. до н. Э. первое упоминание о заправке их гидроэнергией происходит от. Они умели делать большие и сложные металлические отливки, делая формы на основе восковых моделей.

В III веке до н. Э. они производили сталь с использованием доменного процесса, который не применялся в Европе до конца средневековья.

Китайские «домны» на самом деле были небольшими - около двух метров в высоту.

Это были глиняные сооружения на основе железного каркаса, довольно сильно сужавшегося к низу. Они были спроектированы так, чтобы их можно было наклонить, подобно тому, что происходит сегодня с преобразователем, так называемой «лампой Бессемера». Сталь в небольших количествах можно было получить и раньше (около 440 ф.CE) погружением чугуна в жидкий чугун.

В Европе самая старая выплавка железной руды (начало II в. До н.э.) осуществлялась в коптильных камерах.

Первые цветы представляли собой небольшие ямки, вырытые в земле и облицованные глиной. Здесь руду переплавляли на древесном угле. В Польше в I веке н.э. в дымовых камерах выплавляли большое количество железа. в окрестностях Кракова и Свентокшиских гор.

Со временем были построены надземные дымовые камеры, и для облегчения плавки стали использовать продувку воздуха.Изначально это был естественный удар - отверстия в надземных дымовых камерах делались с той стороны, с которой чаще всего дул ветер. Позже для выдувания воздуха использовались сильфоны с ручным управлением. Уже в 13 веке были известны сильфоны, приводимые в движение водяным колесом. Использование таких сильфонов позволило значительно увеличить размеры дымовой коробки. В четырнадцатом веке во Фландрии коптильни были построены настолько высоко, что их называли доменными печами.

В Польше первая доменная печь была построена итальянскими сталелитейщиками из Бергамо братьями Каччи недалеко от Бобжи и Самсонова (Кельцкий край).Он начал работать около 1613 года.

Все больше и больше доменных печей использовали все больше и больше древесного угля, и этот продукт заканчивался. Решением проблемы стало использование кокса, полученного из каменного угля. Произошло это в Англии в 1735 году.

Первая в Польше коксовая доменная печь была пущена в эксплуатацию в Гливицах в 1796 году. Его объем составлял 40,5 кубометра, а мощность - около 7,5 тонн чугуна в неделю. Позже этот чугун можно использовать для производства стали.

Дальнейшее усовершенствование доменной печи заключалось в использовании доменной печи шотландцем Джеймсом Нилсоном в 1829 году, использовании доменного газа для нагрева дутья и внедрении загрузочных устройств.

При этом размеры доменной печи неуклонно росли и сегодня достигают объема 5 000 кубометров и высоты 30-этажного дома.

Для плавки железа или его выплавки из породы, богатой оксидами железа, необходимы температуры выше 1600 градусов по Цельсию, поэтому доменные печи облицовывают огнеупорным кирпичом.Примерно через три года (при среднем производстве 7000 тонн чугуна в день) футеровку печи необходимо заменить

Дальнейшая судьба постиндустриальной инфраструктуры, проблемы с парковкой и развитие зеленых насаждений - вот основные темы, которые обсуждались на районном собрании властей Руда Слёнска с жителями Нового Бытома и Хебзе. - В обоих районах возрождается несколько исторических зданий и зеленых насаждений. Важным для этой части города является также деятельность, связанная с проектами «Тракт Рудски» и «Станционная библиотека» и приобретением доменной печи металлургического завода «Покой» , - пояснила мэр Гражина Дзедзич.

Во время встречи жители интересовались памятниками, в т.ч. за судьбу исторического консьержа Хуты «Покой», так называемого Ворота II. - Вскоре там будет вход на сталелитейный завод Stalmag, так что ворота будут полностью задействованы , - пояснил вице-президент Кшиштоф Мейер. - В настоящее время принимаем доменную печь. Мы купили у металлургического завода три объекта недвижимости, в том числе Ворота II. По договору со Сталмаг - , собственник доменной печи, мы обменяем это имущество.Благодаря этому у предприятия будет отдельный вход, а город получит всю территорию вокруг доменной печи , - добавил Мейер.

Еще одним важным памятником этого района является вилла Флорианка, в которой разместится дворец бракосочетания. Ремонт «Флорианки» начался в феврале этого года и предполагается, в частности, замена кровли, реновация фасада, а также реставрация исторического оборудования многоквартирного дома, в том числе лестничной клетки. - На первом этаже будет конференц-зал и ресторан.На первом этаже будут 3 квартиры со вторым конференц-залом, а чердак будет использован под офисные помещения , - перечислила мэр города Гражина Дзедзич. В свою очередь, выполнение конструкции и покрытия кровли, а также замена перекрытий подвала и чердака предполагает ремонт виллы по ул. Ниедурнего 75 в Новом Бытоме. Ремонт здания планируется завершить в середине 2019 года. На этом участке предполагается построить ресторан и торговое помещение. - Это уникальное сооружение, которое после ремонта может стать гордостью района , - сказала мэр города Гражина Дзедзич.

В настоящее время ведется комплексная реконструкция исторического железнодорожного вокзала в районе Хебзе, после ремонта он будет функционировать как библиотека. Внутри здания уже завершены работы по сносу, проводится чистка фасада. Уже этой осенью здесь разместится основная резиденция городской библиотеки, там же будет кафе, а за пределами «библиотека» и автостоянка. Город получил 6,5 млн злотых из средств ЕС для проекта «Станция Библиотека» стоимостью более 8 млн злотых. - Благодаря инвестициям, например, в строительство библиотечного участка или трансферного центра, в этом районе есть шанс на серьезные изменения.Помимо прочего, здесь запланировано озеленение, также хотим изменить способ отопления и перетянуть газовую сеть в сторону школы и детского сада. Город также отобрал у ПКП квартиры, которые еще не проданы. Мы хотим сотрудничать с находящимися там жилыми сообществами и постепенно улучшать имидж этих зданий, - пояснил вице-президент Михал Пьерончик.

Участники встречи также обратили внимание на проблему парковки в центре Ново-Бытомского района.- C мы хотим решить проблему парковки в Новом Бытоме, мы работаем над этим и анализируем различные решения , - сказала мэр города Гражина Дзедзич. - Мы пытались построить автостоянку на ул. Маркова. Оказалось, что нам придется спилить слишком много ценных деревьев, поэтому мы отказались от этой идеи , - подчеркнул вице-президент Кшиштоф Мейер.

Жители также попросили решить вопрос с парковкой возле летнего бассейна по ул. Спасатели. - В сезон у нас, жителей, нет шансов попасть домой.Также сложно добраться до «скорой помощи» или пожарной части , - прокомментировала жительница улицы Spółdzielcza. Другие же требовали ликвидации парковочных мест перед Муниципальным культурным центром. - Машин всего десяток, может быть, будет куда перенести эту стоянку? - недоумевал один из зрителей.

- А как насчет района по ул. Халлера, где когда-то был парк, есть ли какие-то планы, связанные с усадебным парком? - спросили жители. - Мы реализуем в городе проект, софинансируемый из фондов ЕС, который предусматривает, что в течение 3 лет так называемыйМаршрут Рудского, то есть маршрут, который соединит существующие и планируемые спортивные сооружения, парки, площади и места, связанные с историей. Помимо прочего, часть маршрута будет пролегать по парку на ул. Халлер. Он продолжит движение по этой улице в сторону Дворского парка, затем по ул. Покою и спасатели на ул. Chorzowska, где он соединится со второй частью маршрута, который будет вести от ул. Czarnoleśna , - пояснил вице-президент Михал Пьерончик. Помимо разметки и выполнения маршрута, ключом ко всему проекту является возрождение пространства, через которое будет проходить Маршрут Рудского.Речь идет, прежде всего, об обновлении парков и скверов. - Благодаря этому, Парк Дворских в Новом Бытоме подлежит возрождению. Здесь будет розарий, тренажерный зал «под открытым небом», поляна для отдыха и орнитологический пункт. В свою очередь, в парке на ул. Планируется построить Hallera, сенсорный сад и ингаляторий , - перечислил вице-президент Михал Пьерончик. Кроме того, в рамках средств государственного бюджета на 2018 год в Дворском парке будет создана спортивно-оздоровительная зона.

В 2018 году в Новом Бытоме также планируется включитьв Работы по упрочнению поверхности автостоянки по ул. Планты Ковальски, строительство тротуара на ул. Niedurnego от №14 до трамвайной остановки в куче, строительство велодорожки по ул. 1 Мая от ул. Толстого до дома № 376.

Следующая встреча с жителями состоится в четверг, 26 апреля, по адресу: г. 17:00 в Молодежном культурном центре, ул. Джанаса в районе Руда.

.90 000 Заместитель министра энергетики: печь на Краковском металлургическом заводе не будет остановлена Заместитель министра энергетики Адам Гавенда сказал в интервью PAP, что «вся ресурсная база (...) хорошо приспособлен для снабжения сырьем, в основном, металлургических заводов, работающих в Польше ». По его мнению, это возможно благодаря расширению Jastrzębska Spółka Węglowa.

ArcelorMittal Poland в информации, направленной PAP в субботу, «категорически отрицает предположения» о том, что временная остановка доменной печи на Краковском металлургическом заводе состоится 25 октября.Как указано, именно такая информация появляется в публичном пространстве.

Сообщения о предполагаемом вымирании опроверг также заместитель министра энергетики.«Это была ложная информация. Эту печь не тушат. Премьер-министр Матеуш Моравецки лично занялся вопросом тушения печи, получив заверения в том, что ситуация стабильна и что печь не потушат. Он продолжит работать », - сообщил PAP госсекретарь польского министерства экономики.

Как заверил председатель правления ArcelorMittal Poland Герт Вербек, компания следит за рыночной ситуацией в соответствии с ранее заявленными заявлениями, и у концерна три доменные печи - две в Домбровой Гурничи и одна в столице Малопольски. .

Генеральный директор также заверил, что компания приняла «чрезвычайные меры для адаптации уровня производства к низкому уровню спроса».Он указал, что пока «этих мер достаточно».

Эти заверения подтвердил и замминистра энергетики.«Производственные мощности будут адаптированы к потребностям польского рынка, как мы читаем в заявлении (ArcelorMittal Poland - PAP), поэтому правительство также очень интенсивно работает над подготовкой решений и инструментов, которые будут поддерживать энергоемкие промышленность, особенно сталелитейная промышленность », - подчеркнул он. (PAP)

Автор: Надя Сеньковская

.Герт Вербек, генеральный директор и вице-президент правления ArcelorMittal Poland, объявил в четверг, что процесс остановки доменной печи № 5 для капитального ремонта планируется начать 30 апреля. Работы продлятся 80 дней.

Все материалы и услуги для инвестирования уже закуплены. В объем реконструкции входит: замена «котла» печи (т.е. угольной футеровки), установка 1700 тонн новых охладителей и 24 новых комплектов сопел; модернизация системы автоматизации и управления печи; строительство новой замкнутой системы охлаждения для печь; модернизация системы обеспыливания, замена и ремонт нагревателей.Стоимость всех задач превысит 175 миллионов злотых.

По словам представителей компании, последние три меры позволят существенно снизить воздействие Краковского металлургического завода на окружающую среду. Благодаря новой закрытой системе охлаждения плавильный завод больше не будет использовать воду из реки Висла для охлаждения доменной печи.

Модернизация двух электрофильтров (проходной и литейный) позволит выполнить требования по выбросам в атмосферу в результате директивы ЕС по СВУ в июле этого года, то есть за два года до установленного законом срока.В свою очередь, замена и реконструкция нагревателей позволит повысить температуру горячего дутья примерно на 100 градусов по Цельсию и тем самым снизить расход кокса.

Как подчеркивает Вербек, реконструкция доменной печи - лишь одна из инвестиционных задач, выполненных ArcerolMittal на Краковском металлургическом заводе в этом году. Другие - это модернизация кислородного конвертера на сталеплавильном заводе и инвестиции в стан горячей и холодной прокатки. Общая стоимость этих проектов превышает 500 миллионов злотых.

ArcelorMittal Poland - крупнейший производитель стали в Польше.Компания владеет примерно 70 процентами. производственный потенциал польской сталелитейной промышленности; в его состав входят пять сталелитейных заводов - в Кракове, Домбровой Гурнице, Сосновце, Свентохловице и Хожуве. В концерн также входит Zakłady Kokseniowa Zdzieszowice, крупнейший производитель кокса в Европе. В AMP работает более 11000 человек. человек, а вместе с дочерними предприятиями - более 14 тысяч. Он принадлежит мировому концерну ArcelorMittal - крупнейшему в мире производителю стали.

.

Чем больше Европейский Союз станет зеленым из-за амбициозных климатических целей, тем больше отраслей, таких как сталелитейная промышленность, могут ожидать производственных проблем в ближайшие годы.Символом такого положения вещей является остановка доменной печи в Новой Гуте, которая началась 23 ноября этого года. Хотя производство на заводе все еще продолжается, оно уже не в таких масштабах, как раньше.

Nowa Huta - символическое место на карте польской сталелитейной промышленности, в том числе в контексте, казалось бы, неизбежных изменений. Краков уже готовится вдохнуть новую жизнь в постиндустриальное пространство.

Симптомы кризиса в сталелитейной промышленности еще больше. Ее худшие результаты были также вызваны, среди прочего,в торговая война с США. Возможностями могут быть новые водородные технологии, но пока это - перспектива ближайших нескольких лет, или использование отдельными странами средств, зарезервированных в Фонде справедливого перехода (JTF) - инструменте новой Европейской комиссии, который призвана помочь регионам, наиболее зависящим от отраслей, производящих выбросы CO2.

Премьер-министр Матеуш Моравецкий объявляет о реконструкции судостроительной отрасли.Однако до сих пор нет четкой стратегии, а идеи пока не выходят за рамки концептуальной фазы.

Во время недавнего разоблачения премьер-министра Матеуша Моравецкого были сделаны заявления о необходимости восстановления судостроительной отрасли. Правительство обещает, а то, что сделано до сих пор - вроде ...

Европейский Союз давно потерял репутацию крупнейшего производителя стали, в основном, в азиатские страны, и в 2018 г.Уровень производства в общинах упал по сравнению с 2017 годом. Между тем, «никогда в мире не производилось такого большого количества стали. Никогда в мировой истории не было такого спроса на сталь », - подчеркивает Стефан Дзенняк в интервью EURACTIV.pl , президент Торгово-промышленной палаты стали (HIPH).

Действительно, в абсолютном выражении мировая сталелитейная промышленность преуспевает. В 21 веке производство и потребление увеличились вдвое. Из 1,8 миллиарда тонн стали, производимой в мире, половина производится в Китае.Много производится и во Вьетнаме, который в 2018 году обогнал Польшу по производству стали в сырье. Между тем последние несколько месяцев становятся все более трудными для европейской сталелитейной промышленности. Конкуренция с Востока, экономические и экологические факторы способствуют негативным тенденциям в отрасли, в которой работает около 330 тысяч человек в Европе. сотрудников (более 2 млн с сотрудничающими компаниями).

IBM объявила об успешных испытаниях совершенно нового типа электрической батареи, которая может произвести революцию в хранении энергии.Инновационные элементы не будут содержать тяжелых металлов и будут использовать компоненты из ... морской воды.

В этом году Нобелевская премия по химии была присуждена трем ученым, которые независимо от ...

О закрытии металлургического завода в Кракове, принадлежащего концерну ArcelorMittal, говорят уже несколько месяцев. Эта информация подтвердилась в ноябре, когда была начата процедура тушения доменной печи, которая всего за три года до этого прошла капитальную модернизацию на сумму 175 млн злотых.«Вот почему компания хочет возобновить производство, как только это позволят рыночные условия», - говорит Марзена Рогозик из ArcelorMittal Polska.

«В нынешней ситуации, - продолжает представитель Краковского металлургического завода, - когда мы имеем дело со снижением спроса на сталь, неевропейская конкуренция, которая не несет дополнительных затрат, связанных с климатическими налогами или высокими ценами на электроэнергию, производство стало убыточно ". Однако сотрудникам не пришлось заботиться о себе.

«В Кракове на пяти наших заводах работает около 3,5 тысяч человек. люди. Мы постарались найти оптимальное решение для каждого из 800 сотрудников, работающих в сырьевом отделении (доменная печь и металлургический завод) ». Некоторые из них были отправлены работать на сталелитейный завод в Домбровой Гурнице. Более половины из 800 человек, занятых в сырьевом отделении, останутся в Кракове, чтобы на постоянной основе обслуживать доменную печь и сталелитейный завод. Остальным работникам, не выполняющим временную работу, будет выплачиваться плата за парковку от 80 до 60 процентов.стандартная заработная плата.

Министры энергетики России и Украины достигли предварительной договоренности о подписании нового газового контракта. Подробности переговоров, в которых участвовал Евросоюз, неизвестны. Дальнейшие переговоры состоятся в пятницу в Минске, Беларусь.

Министры энергетики России и Украины Александр Новак и Олексий Орел ...

Сокращение производства на заводе ArcelorMittal в Новой Гуте - лишь часть негативной тенденции в сталелитейной промышленности Польши и Европы.В октябре, через полгода, Huta Częstochowa возобновила производство, на котором работают 1,2 тысячи человек. люди. В течение многих месяцев казалось почти наверняка, что завод придется закрыть, но в последнюю минуту Sunningwell International Polska решила инвестировать - пока что - в пробную версию. Компания подписала договор аренды завода сроком на 12 месяцев.

Однако из-за банкротства производство было остановлено в Huta Pokój в Ruda ląska, а три печи в Huta aziska были остановлены перед летними каникулами.Это фактический конец производства на этом заводе в текущей формуле, и подсчет можно продолжить, потому что остановка доменной печи в Кракове отрицательно скажется на работе нескольких сотрудничающих заводов, например, коксового завода в Здзешовицах. В начале декабря этого года. Индийский магнат Tata Steel объявила об увольнении 3000 рабочих мест люди на своих европейских заводах. В конце ноября голландские СМИ сообщили, что сокращения в компании в ближайшие годы должны составить даже 800 миллионов евро.

Компенсация для всех или только для самых бедных? Электроэнергия дороже только в Тауроне или во всех компаниях? После того, как URE объявило о новых тарифах, вопросов по-прежнему больше, чем ответов. 90 073 90 073 12% - намного больше с января средний Ковальски будет платить за электроэнергию. Но…

Проблемы в отрасли, как обычно в подобных ситуациях, представляют собой ряд неблагоприятных обстоятельств.Представители закрывающихся польских сталелитейных заводов обращают внимание на политику ЕС в области климата и, соответственно, на растущие затраты на выбросы CO2. «Пособия на выбросы СО2 продолжают дорожать. В июле этого года. за тонну нужно было платить почти 30 евро, тогда как год назад было в четыре раза меньше », - подчеркивает Маржена Рогозик. Высокие надбавки также влияют на цены на энергоносители. Энергетический баланс Польши составляет 80 процентов. он основан на углероде. Между тем, цены на электроэнергию оцениваются в пределах от 8 до 25-30 процентов.затраты на производство.

«Климат укрепляется благодаря Системе торговли выбросами ЕС (EU ETS), но ситуация в европейской сталелитейной промышленности становится все более сложной. От этого выигрывает азиатская промышленность, где таких ограничений нет », - добавляет Стефан Дзенняк. В прошлом году европейская сталелитейная промышленность закупила квоты на выброс 1 миллиона тонн CO2. Хотя с нового года можно будет получить компенсацию для энергоемких производств в Польше, но такие льготы были введены многими странами ЕС несколько лет назад, добавляет Рогозик.

Немаловажное значение для отрасли имеет торговая война, начатая в марте 2018 года Дональдом Трампом . «Его последствия стали заметны с задержкой в несколько месяцев, только в конце 2018 года» - говорит Стефан Дзенняк. Президент США повысил тарифы на стальную и алюминиевую продукцию, поступающую на рынок США. Это решение означало, что в Европе осталось 3,5 миллиона тонн стали, не попавшей в США.

Расчеты показывают, что в первом полугодии этого года. Производство стали в ЕС снизилось на 2,5%.Каждый год. В Польше этот показатель составляет 8 процентов, а по предварительным оценкам к концу 2019 года он может составить до 18 процентов. «Сильное давление на стальную продукцию при неизменных ценах на сырье и падении цен на продукцию привело к приближению рентабельности к пределу рентабельности. В результате с рынка выпадают те, у кого больше всего затрат », - анализирует президент HIPH.

Европейская комиссия одобрила финансовую поддержку нескольких европейских стран для проекта по поддержке исследований и инноваций в области производства аккумуляторов, в том числев для электромобилей. Польша входит в число семи стран.

Новый фонд утвержден Европейской комиссией в понедельник,…

Каждый из закрытых заводов - это история не только места, но и людей, которые на нем работают. Металлургические заводы являются более или менее непосредственными продолжателями металлургических заводов, созданных во времена Польской Народной Республики. Завод ArcelorMittal в Кракове - это бывшая Huta im.Ленин превратился в 90-е годы ХХ века в Хуту им. Сендзимир.

Таким образом, остановка доменной печи в Кракове имеет не только экономическое и экономическое значение. «В 2019 году исполняется 70 лет со дня строительства Новой Хуты, но уже 30-40 лет производство регулярно снижается. Это определенно более длительный процесс, и современная экономическая ситуация и проблемы климата только ускорили его завершение », - говорит в интервью EURACTIV.pl Мария Вухала-Скиндзер , историк и менеджер Музея истории Новой Хуты, a филиал Исторического музея города Кракова (МК).

«Решение о строительстве комбинированного завода послужило основанием для основания компании Nowa Huta. На стройку съехались люди со всей Польши, а не только из окрестностей Кракова. Это сделало это место обособленным и сформировало особую идентичность жителей Новой Хуты и Новой Хуты. До сегодняшнего дня это место не утратило своей привлекательности. Однако изменился социокультурный и профессиональный контекст », - добавляет представитель МК.

«В Польской Народной Республике растение доминировало в жизни района. В настоящее время, в связи с политической трансформацией и сокращением производства и занятости, жители по-прежнему вспоминают о заводе, но в меньшей степени в повседневной жизни.Здесь по-прежнему работают 3,5 тысячи человек. человек, но это более чем в 10 раз меньше, чем в годы славы », - продолжает Мария Весала-Скиндзер.

Сегодня Нова Хута претерпевает изменения, аналогичные тем, которые можно увидеть в других постиндустриальных пространствах. «Нова-Хута давно привлекает людей не только работой на заводе, но и другими ценностями. Он стал фешенебельным районом, привлекательным для молодых людей, которые выбирают это место из-за хорошей инфраструктуры, зелени, связи с центром города, а также из-за культурного предложения.Нова Гута - это прежде всего хорошо спроектированное место, дружелюбное к жителям и семьям », - добавляет Ярослав Клась, культуролог из Ośrodek Kultury im. C.K. Норвид в Кракове.

Стена разделяла Берлин на две части - Восточную и Западную - с 1961 по 1991 год, то есть на 30 лет. Столько же времени прошло с момента, который считается символическим началом его падения. Хотя в самом Берлине есть следы ...

Nowa Huta - это не только производственное предприятие, но и огромный архитектурный проект, в котором были задействованы лучшие довоенные специалисты, - напоминает Мария Весала-Скиндзер.«Они реализовали идею самодостаточного города-сада в стиле тогдашнего соцреализма. Это уникальная, даже в мировом масштабе, городская планировка, которая имеет шанс - по сравнению с самыми старыми зданиями района - быть внесена в Список всемирного наследия ЮНЕСКО », - подчеркивает Ярослав Клась.

Между тем советники Кракова недавно приняли решение о создании второго культурного парка в столице Малопольши после Старого города. Его цель - защитить историческую архитектуру района от разрушения и организовать визуальный хаос, особенно в отношении рекламы и рекламных щитов.«Парк культуры Нова-Гута - это инструмент для защиты этого уникального наследия для будущих поколений», - заключает Ярослав Клась.

Кроме того, пять лет назад в Кракове была основана компания Nowa Huta Przyszłość (NHP). Его цель - привлечь крупный бизнес в восточные районы города и помочь создать тысячи рабочих мест. В июле этого года. Компания получила финансирование ЕС в размере 59 миллионов злотых для подготовки земли к инвестированию. На 40 постиндустриальных гектарах будет, например, места для малых и средних предприятий, работающих в основном в сфере информационных технологий, биотехнологий, творческих индустрий и др.

«Создание особой зоны экономической деятельности с огромными финансовыми затратами - это своего рода введение в трансформацию Новой Хуты. Мы хотим, чтобы он стал экономически активным местом, которое отвечает на вызовы будущего », - сказал Ежи Музык, заместитель президента по устойчивому развитию, в июле.

Правительство и компании телекоммуникационной отрасли подписали соглашение о разработке концепции создания новой компании Polskie 5G, которая будет строить сетевую инфраструктуру пятого поколения в Польше.

Президент Польского фонда развития (PFR) Павел Борис сообщил в Twitter, что компания Polskie 5G будет создана. …

Nowa Huta - лишь один из примеров сочетания традиционной промышленности с новыми тенденциями, которые будут доминировать в европейской экономике в будущем. В долгосрочной перспективе рабочие места в таких отраслях, как металлургия и горнодобывающая промышленность, будут ограничены, независимо от того, хватит ли угля в Польше на 200 лет или даже дольше.Это результат, с одной стороны, решения Европейской комиссии по реализации амбициозных климатических целей, а с другой - роста цен на электроэнергию, производимую из угля.

Фонд справедливого перехода может стать возможностью для преобразований. Уже известно, что инструмент новой комиссии будет в первую очередь поддерживать жителей регионов, которые больше всего пострадают от трансформации. Задача FST будет заключаться в том, чтобы позволить людям приобретать новую квалификацию или создавать рабочие места в других, более зеленых секторах экономики.

Пока неизвестно, как будут распределены средства. Комиссия выделила на эти цели около 5 миллиардов евро в течение следующих пяти лет из суммы в 100 миллиардов евро, которую Урсула фон дер Ляйен объявила, мобилизует вместе с Европейским центральным банком (ЕИБ) для целей преобразования энергии. , т.е. отказ от неэкологических источников энергии при минимизации экономических затрат и потерь. Воспользуется ли Польша этой возможностью?

Европейская комиссия представила дорожную карту по созданию экономики ЕС к 2050 году.климатически нейтральные, и в то же время поддерживают экономику. Конкретные законодательные предложения ожидаются в следующем году.

European Green Deal - это флагманское предложение нового президента Европейской комиссии Урсулы фон дер Ляйен. Уже…