Хорошо если у вас есть возможность менять автомобили как перчатки. А если такой возможности нет? То видимо их предстоит «штопать»! Как и тем, у кого нет возможности менять эти самые перчатки. В общем, мы не хотим проводить аналогии о материальном благосостоянии автолюбителей, и тем более затрагивать их личное «я» в материальных вопросах, дело это житейское и не подлежит обсуждению. А вот на счет практической информационной помощи в вопросах ремонта автомобилей, в этом мы вполне можем помочь. Итак, сегодняшняя наша тема о заплатках на машине. Такие заплатки нужны тогда, когда кузов имеет сквозную ржавчину и ничего более чем латать уже не остается. На самом деле существует несколько способов того, как можно заделать дыру в кузове. Именно о таких способах мы и поговорим.

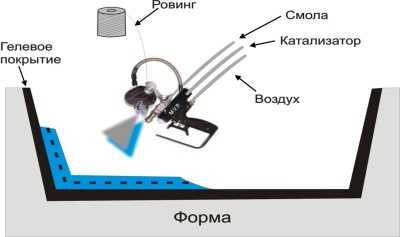

Первый вариант, предложенный нами, это использование стекловолокна. Действительно, данный материал используется автолюбителями уже часто и успешно. Плюсов тому много, это и универсальность изготовления форм, и коррозионностойкость, и простота работы, и относительная дешевизна. Для фиксации стекловолокна и формирования форм используется эпоксидная смола. А теперь о том же, но с частным примером.

Место установки будущей заплатки зачищается от ржавчины и грязи.

В итоге, после подсыхания наносим еще несколько слоев стеклоткани пропитанной эпоксидкой. Как мы говорили метод этот вполне доступный для автолюбителей, но и не лишен недостатков. Во-первых, это не достаточно высокая адгезия, а значить вероятность того, что ваша заплатка оторвется. Во-вторых, чрезмерно разные температурные расширения металла и стекловолокна, что опять же сказывается на прочности соединения этих материалов между собой. Метод этот более приемлем для пластиковых деталей и ему подобных.

В любом случае, если у вас нет особых альтернатив, вариант этот вполне приемлем. Разве что эпоксидку и стеклоткань после затвердевания лучше всего пропитать битумом или чем-то аналогичным, то есть покрасить.

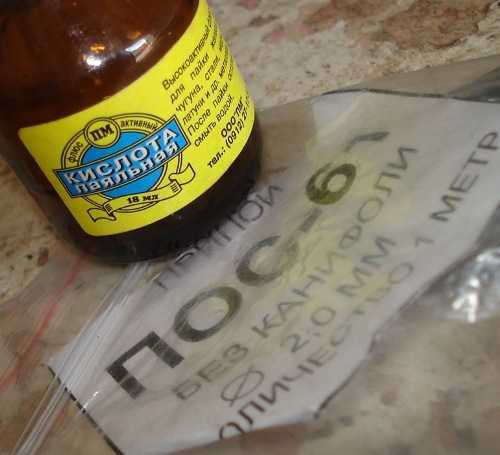

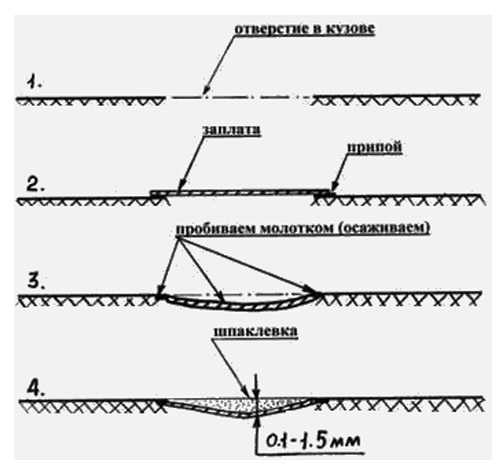

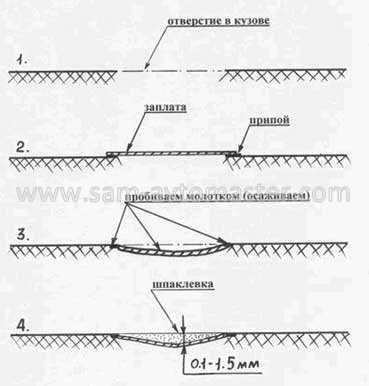

Второй вариант установки заплатки можно отнести еще к эре советских автолюбителей, когда в ходу было лужение чайников и тому подобные вполне бытовые процедуры на первый взгляд. Сварочные автоматы тогда были редкость, да и обычные трансформаторные сварочники были не у всех, а дырки образовывались с незавидной частотой. Так что выход искать надо было, и он был найдет. Пайка металла с помощью мощного паяльника и припоя, вот что может ликвидировать отверстия в кузове прогнившего авто. Как и для пайки, здесь нам необходим будет флюс для пайки.

Его роль заключается в создании вокруг места для пайки защитной пленки, которая будет препятствовать быстрому окислению, тем самым улучшая качество соединения припоя и металла, который мы паяем. Для этого прекрасно подойдет паяльная кислота. Последнюю можно приобрести в радиомагазинах. Теперь о паяльнике. Мощности обычного паяльника вроде 25-40 Ваттного паяльника явно не хватит для того чтобы разогреть металл и припой. Здесь нужен паяльник на 1 КВатт или около того. Можно использовать паяльник разогреваемый на паяльной лампе или вовсе газовую горелку.

Припой лучше взять твердоплавкий, работать с ним будет несколько сложнее, но зато его стойкость тоже будет повыше. Отверстия очищаем от ржавчины и грязи. а края до металла.

Если отверстия маленькие, то их просто можно постепенно «затянуть» припоем, от краев к центру. Вначале припой наносится на края, а потом наращивается к середине отверстия.

Если отверстие большое, то можно использовать жестяную пластину, например от консервы. Пластина припаивается к краям отверстия.

Теперь о сварке заплаток автоматом. Почему мы сразу так критично написали в первом предложении, что она должна быть выполнена «автоматом»? Об этом вам лучше узнать из статьи «Как варить кузов автомобиля своими руками ». А здесь мы более остановимся на процессе, а не на мотивационной информации что выбрать и какие режимы использовать. Итак, место отверстия - дырки вырезается углошлифовальной машинкой (болгаркой).

Прихватываем ее по краям, стараясь выставить в одной плоскости с плоскостью кузова. Далее проходим сваркой по периметру заплатки и зачищаем неровности той же шлифовальной машинкой.

Металл обрабатываем фосфатом или грунтовкой и приступаем к шпатлевке.

Как заделать дырку в кузове автомобиля тремя способами»>

Нередко случается, что перед покраской б/у автомобиля мы обнаруживаем сквозную дырку, образовавшуюся по причине коррозии. Что можно сделать в этом случае, если оставить тему профессионального кузовного ремонта и больших затрат. Можно ли самому устранить дырку, и если да, то как это сделать? Обо всем этом пойдет речь ниже.

Безусловно, возможность проведения самостоятельного кузовного ремонта связана с уровнем повреждений авто. Например, если сквозное отверстие замечено только в одном месте, а кузов целиком или его деталь прогнили не полностью, можно приступать к самостоятельному устранению. Другими словами, если наблюдается частичная проблема, а не набор дефектов, обойтись без спецов 100-процентно можно.

Примечание. Кроме того, актуально устранение сквозных отверстий своими руками только, если они не слишком большие. В противном случае, придется заказывать профессиональную услугу.

Характеристики нанопленки и принцип действия можете посмотреть по этой ссылке

Как правило, чаще дыры возникают на днище автомобиля. И в данном случае все вокруг хорошенько зачищается, используется автокосметика (преобразователь ржавчины) и многие другие наборы. Обязательно также обезжиривание и грунтовка.

Технология прямого наложения шпатлевки, без использования заплатки, подразумевает приложение с обратной стороны участка подкладки. Таким образом, удастся существенным образом достичь максимальной фиксации состава. Использовать вместо подкладки как таковой можно металлическую сетку. Такие даже продаются в магазине, их можно самостоятельно изготовить и т.п.

Шпатлевку нужно равномерно распределить по поверхности, заполняя все пространство отверстия. После высыхания раствора, зону обрабатывают малярной автошпатлевкой. Затем после высыхания красят и ставят защитную пленку.

Данный вариант устранения сквозной дыры кузова является наипростым. Специалисты, правда, не рекомендуют его использовать, так как шпатлевка со временем начнет пропускать влагу и разрушится. Этот способ наиболее приемлем в том случае, если восстановление необходимо в срочном порядке, а иных альтернатив нет.

Вот, что нужно сделать:

Заплатка должна перекрывать целиком отверстие на элементе автомобильного остова.

Особенно внимание уделяется краям отверстия, куда будет ставиться заплата.

Диагностировать выступ можно с помощью гибкой линейки.

После того, как заплатка утоплена, обязательно возникнет небольшой провал. Его нужно будет выровнять, используя шпатлевку. Нельзя забывать о том, что толщина шпатлевочного слоя не должна превышать 2-3 мм. В противном случае, после высыхания слой легко потрескается.

Лучше использовать шкурку на 120. Нельзя забывать о том, что зона матования должна быть большей, чем непосредственно шпаклюемый участок.

Первым слоем лучше взять фосфатную грунтовку. Представляет собой грунтовка этого типа 2-компонентный состав, легко разводимый с водой.

Внимание. Разводить фосфатную грунтовку запрещено в металлической емкости. Дело в том, что фосфат имеет свойство взаимодействовать с железом, а это нехорошо. Лучше воспользоваться стеклянной или пластиковой емкостью.

Если не удалось найти фосфатгрунтовку, аэрозольный КСЛ грунт в баллончиках тоже вариант.

Как только истечет 10-15 минут после нанесения первого грунта, надо переходить к обработке поверхности акрилом. Данный вид грунта наносят уже в 2-3 слоя. Промежуток между слоями выдерживается около пяти минут.

Примечание. Опять же, акриловый грунт может успешно заменить состав из АЭР баллончика. Особенно это актуально, если нет компрессора.

Сушится акрил полностью в течение 3-4 часов. Если имеется возможность применения ИНФР прогрева, промежуток сушки удастся значительно сократить.

Остается зашпаклевать поверхность, затем отшлифовать и загрунтовать.

Способ заделки сквозной дыры с помощью заплатки считается наиболее рациональным по ряду причин.

Видео о том, как заделать сквозное отверстие

В последнее время имеется возможность закрыть отверстия и другими способами. Один из них подразумевает работу со стекловолокном.

Вначале приклеивается одна накладка, затем вторая, третья и так далее. Опять же, с обратной стороны рекомендуется поставить подкладку.

После засыхания клея кузовную поверхность обрабатывают и красят.

Как видим, отверстия на кузове автомобиля, вызванные коррозией, легко устранить и своими руками. Наглядные примеры можно посмотреть на видео и фото.

Просто введите модель авто и название агрегата, по которому ищете информацию.

У нас Вы найдете всю необходимую информацию по ремонту, обслуживанию и эксплуатации автомобилей семейства ВАЗ от классики до современных моделей. Советуем Вам воспользоваться удобным поиском по сайту.

Я нашел реальную замену ксенону для ВАЗ - светодиодные лампы, с цветовой температурой от 6000к. Как будет время сниму на них обзор, если интересует эта тема вот ссылка: Led Lamp 4drive

У владельцев старых автомобилей часто возникают проблемы с появлением дыр в кузове машины. Подобные дыры возникают естественным путем из-за проржавления старого металла. Любой производитель не даст гарантию от коррозии кузова более чем на 12 лет. Следовательно, у автомобиля 15-летней давности обязательно будут следы коррозии металла на кузове, которые с годами будут только увеличиваться. Так со временем в местах коррозии металл может проржаветь насквозь. В данной статье мы расскажем автомобилистам, как заделать дырку в кузове автомобиля своими руками, самостоятельно.

Итак, вы обнаружили сквозную дырку на кузове своего автомобиля. не спешите обращаться к дорогим мастерам, которые гарантируют высокое качество своей работы с гарантией, что ржавчина в этом месте не появиться еще много лет. Если вы ограничены в денежных средствах, такое обращение заведет вас в долги и взятие кредитов. Альтернативой такому развитию ситуации может быть самостоятельное заделывание дырки в кузове автомобиля.

Сперва, необходимо провести подготовку к заделыванию дырки в кузове машины. Для этого необходимо сходить на ближайший авторынок или в магазин автомобильных запчастей. Нам будут нужны материалы для работы с лакокрасочным покрытием и металлическими панелями кузова автомобиля:

– стекловолокно и эпоксидный клей;

– паяльник большой мощности;

– молоток с деревянным бойком или молоток и деревянная прокладка;

– кислотный преобразователь ржавчины;

– шпаклевка, автомобильная эмаль;

– двухкомпонентный акриловый грунт;

– двухкомпонентный кислотный (фосфатный) грунт.

Далее происходит подготовка места на кузове автомобиля, где проявилось сквозное отверстие вследствие естественной коррозии. Необходимо с помощью наждачной бумаги тщательно зачистить поверхность на расстоянии нескольких сантиметров вокруг дырки в панели кузова. Мы должны снять слой лака, краски, возможной шпатлевки и зашкурить следы ржавчины. Следует тщательно обработать поверхность вокруг дырки антикоррозийным раствором.

В настоящее время есть два действенных способа заделывания дырки в кузове автомобиля своими руками.

– Первый способ – подразумевает наложение латки в виде стекловолокна, обработанного эпоксидным клеем.

– Второй способ – применение заплатки из листа металла.

Алгоритм заделывания дырки в кузове автомобиля с помощью стекловолокна с эпоксидным клеем довольно прост.

Второй способ заделывания дыры в кузове автомобиля является более надежным. Его алгоритм приведен в таблице ниже.

Случается, что перед покраской автомобиля, многие автомобилисты стыкаются с одной и той же неприятной проблемой. После снятия нескольких слоев, пред ними предстают сквозные дырки в кузове автомобиля. Конечно, многие из вас сразу же отправятся к кузовщику, который без особых усилий, за немалую плату заделает «пробоину».

Однако есть и другие варианты. Например, попробовать сделать эту работу своими руками? Предлагаю выбрать второй вариант, и попробовать заделать лишнее отверстие. Если конечно речь идет об огромной дырке, то, конечно же, лучше будет обратиться за помощью к специалисту. Но если в кузове отверстие не больше чем спичечный коробок, как например, в моем случае, то есть смысл попробовать устранить проблему самостоятельно. Устранить проблему можно в два способа.

В первом варианте, все достаточно просто, однако он имеет кое-какие недостатки. Его принцип состоит в том, чтобы заделать «пробоину» шпатлевкой с добавлением стекловолокна. Этот способ, достаточно прост и быстр, однако он решает проблему ненадолго, поскольку вода, рано или поздно, поспособствует тому, чтобы донное место начало пузыриться под новым покрытием. Поэтому, советую воспользоваться вторым способом.

Второй вариант базируется на заделывании отверстия металлической заплаткой. Для этого необходимо вырезать необходимый кусок из любого металла, при этом он должен полностью покрывать дырку. После этого, нужно припаять эту заплатку при помощи мощного паяльника и флюса.

Прежде чем начать пайку, следуют хорошенько облудить все края заплатки, после пайки не забудьте обязательно промыть все обрабатываемые места флюсом. Облудить также следует и саму поверхность, на которую вы будете припаивать заплатку.

После окончания пайки обязательно нужно проверить, не слишком ли выступает заплатка. В случае если она все же выступает, нужно сделать несколько точных легких ударов молотком, пока заплатка не станет вровень поверхностью и даже чуть ниже. После того как образуется небольшой провал, можно считать первый этап завершенным. Вмятина будет выравниваться шпатлевкой.

При нанесении шпатлевки, помните, ее толщина не должна быть больше чем 3 мм

После заделывания, необходимо приступить к подготовке поверхности к шпатлеванию. Для этого вам понадобится бумага на подобие Mirka, или 3M с размером абразива примерно 120.

Для того чтобы шпатлевка могла хорошо взяться, необходимо круговыми движениями нанести так называемую адгезионную риску. По окончанию подготовительных работ, возьмите тряпку, предварительно смочив ее в Уайт-Спирите, и очистите все зашкуренные поверхности от грязи, пыли и жира.

Следующим шагом, как вы понимаете, будет - грунтовка. Важно понимать, что металлическая поверхность очень окисляется и ржавеет, поэтому постарайтесь как можно быстрее, нанести слой грунтовки на поверхность. Советую использовать для этого грунт двух видов: акриловый двухкомпонентный и фосфатный. Фосфатный слой следует наносить тонким слоем прямо на металл. Учтите, что сделать это вам необходимо в один проход, сохнет он очень быстро. После этого, на подсохший первый слой, нанесите следующий, на этот раз акриловый двухкомпонентный. Этот слой в отличие от фосфатного, нужно наносить 2-3 раза с промежутком в 5-10 мин.

Если вы не имеете компрессора, то вполне подойдет грунт из аэрозольных баллончиков. Далее необходимо дать всему этому подсохнуть в течение трех часов, при наличии инфракрасного прогрева, это время сократится до 20-30 мин.

Ну, вот собственно и все, теперь знаете, как самостоятельно сделать заплатку на дырку в кузове своего автомобиля. Если вы сделали все правильно, то могу вас заверить, она прослужит вам минимум 5 лет.

Одним из самых проблемных и дорогостоящих вариантов придания автомобилю товарного вида является ремонт дырок в его кузове. Это повреждение можно устранить на СТО или попробовать избавиться от него самостоятельно. Первый способ потребует существенных затрат, а вот второй обойдется дешевле, но займет довольно много времени. К тому же правильно выполнить ремонт пробоин сможет не каждый.

Работы по устранению дырок в кузове требуют проведения тщательной подготовки обрабатываемого места. Участок вокруг пробоины тщательно зачищают грубой наждачкой, при этом его радиус должен не менее, чем на 3см превышать размер самой дырки. Снимают не только верхний слой краски и лака, но и грунт. В итоге на очищенном участке должен быть виден металл, который обрабатывается антикоррозийным составом.

Далее следует припаять заплатку. Для нее может использоваться любой кусочек металла подходящего размера. Важно учесть, что подобный ремонт осуществляют с тыльной стороны кузова, чтобы нарушение его целостности было наименее заметно. Перед припайкой заплатку, а также само место повреждения облуживают, используя в роли флюса ортофосфорную кислоту. Ее применение особенно уместно в этом случае, поскольку, во-первых, исключает вероятность появления коррозии в месте припоя, а во-вторых, позволяет сделать максимально надежный и незаметный шов.

Пайку заплатки выполняют всплошную, не оставляя незакрепленных промежутков. После того, как обработанное место остынет, следует проверить, не выступает ли наша латка пузырем на поверхности авто. Если все же она получилась неровной – рихтовку осуществляют небольшим молотком, избегая повреждений краски.

Далее ремонт предусматривает шпаклевание участка с заплаткой для того, чтобы максимально скрыть его. Вначале нужно зашкурить ремонтируемый участок, затем обезжирить его и просушить. Важно: шпаклевка должна наноситься довольно тонким слоем, ведь при его толщине более 3мм материал на металле держаться будет плохо. Непосредственно само грунтование выполняется в два этапа: нанесение кислотного и акрилового грунта. Чтобы не возиться с приготовлением двухкомпонентного состава для первого этапа, можно воспользоваться фосфатной грунтовкой, упакованной в баллончики. Акриловая грунтовка также продается в виде аэрозолей, что будет весьма удобно при отсутствии компрессора и небольшом повреждении.

Далее ремонт предусматривает шпаклевание участка с заплаткой для того, чтобы максимально скрыть его. Вначале нужно зашкурить ремонтируемый участок, затем обезжирить его и просушить. Важно: шпаклевка должна наноситься довольно тонким слоем, ведь при его толщине более 3мм материал на металле держаться будет плохо. Непосредственно само грунтование выполняется в два этапа: нанесение кислотного и акрилового грунта. Чтобы не возиться с приготовлением двухкомпонентного состава для первого этапа, можно воспользоваться фосфатной грунтовкой, упакованной в баллончики. Акриловая грунтовка также продается в виде аэрозолей, что будет весьма удобно при отсутствии компрессора и небольшом повреждении.

Для ремонта дыры при ее небольшом размере можно заделать отверстие шпаклевкой, смешав ее со стекловолокном. Этот метод гораздо быстрее и проще предыдущего, но и продержится он недолго – под влиянием осадков место пробоины начнет набухать и станет слишком заметным. Однако такой вариант может быть кстати, если вы готовите авто на продажу.

Если желания или возможности ремонтировать дыру нет, а ездить с ней не хочется – воспользуйтесь наклейками для автомобилей. Так очень часто поступают с корпоративными или рабочими машинами. Такой вид ремонта носит условный характер, зато внешний вид остается на высоте.

Если же ваше авто имеет серьезные повреждения, размером более спичечного коробка, лучше всего устранять их при помощи сварочных работ. Умело их выполнить сможет профессионал на хорошем СТО. Как альтернатива, можете заняться сварочными работами сами, если обладаете должным опытом и необходимым оборудованием.

Иногда перед покраской автомобиля, сковырнув очередной "жучок", мы вдруг обнаруживаем под ним сквозную дырку образовавшуюся в процессе коррозии. Что-же делать в таком случае? Бежать на поклон к кузовщику со сварочным аппаратом, или решить эту проблему своими силами, даже без сварочника?

Всё, конечно, зависит от общего состояния автомобиля, если это, только локальное сквозное отверстие, а не полностью гнилая кузовная деталь, то приступим к его ликвидации.

Для начала, коррозийное место нужно зачистить от ржавчины. Для этого используем различные корщетки на дрели, или специальную виниловую насадку на дрель .

Далее приступаем к ликвидации дыр, образовавшихся в результате зачистки ржавчины. При сложных случаях, дыры и отверстия большой площади, как уже писал выше безусловно, необходимо обратиться к помощи сварки и кузовщика.

Мы же, рассмотрим более легкие случаи, где размер дырки (отверстия) не превышает размера спичечного коробка. Ликвидировать их можно двумя способами.

Ликвидация отверстия шпатлевкой со стекловолокном - это не наш метод

Некоторые автомастера, то ли по неопытности, то ли просто не хотя добиваться качественной работы, пытаются заделать коррозийное отверстие шпатлевкой со стеклянным волокном . Это конечно очень простой способ, но он имеет один большой недостаток.

Поясню, так как шпатлевка по своей сути гигроскопична, т.е. пропускает воду, то на свеже-покрашенной машине, через пару дней или после первого дождика, на новом покрытии в месте бывшей дырки вылезет некрасивый пузырь наполненный водой. В этом легко убедиться если проткнуть его иголкой. Такой вариант, курам на смех и нам такой способ ремонта коррозийных отверстий не нужен. Поэтому...

Припаиваем заплатку - и это наш метод!

Принцип этого способа достаточно простой - заплатка.

Вырезаем из куска металла (в качестве "донора" можно, например, использовать банки из под автохимии) заплатку, перекрывающую своим размером отверстие в кузове, и припаиваем ее мощным паяльником, используя, кислотный преобразователь ржавчины (ортофосфорную кислоту) как флюс, ну и конечно оловянный припой.

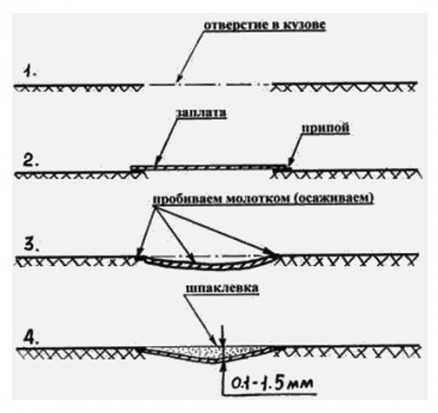

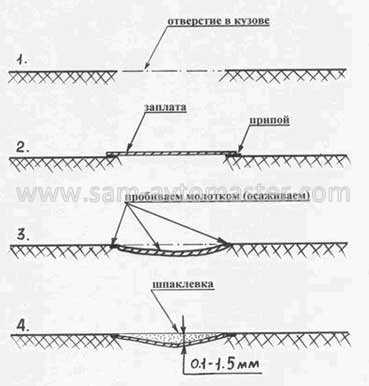

Все этапы отображены на картинке ниже.

1 Края заплатки перед пайкой обязательно нужно облудить. (Все места обрабатываемые преобразователем ржавчины, после пайки, следует промыть, следуя инструкции на этикетке преобразователя).

2 Облуживаем также и поверхность (края дырки) к которой будет припаиваться заплатка.

После припайки заплаты (а припаять ее следует сплошным швом, без пустых промежутков), нужно замерить, не выступает ли она над поверхностью пузырем. (Нам же не нужны шишки!). Сделать это можно металлической линейкой. Если выступает, то следует легким молотком и легкими же ударами, утопить заплатку (см. рис.).

Получившийся небольшой провал будем выравнивать шпатлевкой.

Помните! Толщина слоя шпатлевки не должна превышать 2-3 мм иначе в дальнейшем она может потрескаться.

Теперь, когда все дыры запаяны, а вся ржа счищена до металла, подготавливаем поверхность к шпатлеванию.

Для этого понадобиться наждачная бумага с размером абразива 120 (производители Mirka, 3M или подобные).

Определяем на глаз размер мест, которые следует матовать. Они должны немного превышать размер шпатлюемого участка. И легкими круговыми движениями наносим адгезионную риску. Нужна она для того, чтобы шпаклевке было, за что держаться на поверхности.

После, подготовки всех мест для шпаклевания, берем тряпочку, Уайт-Спирит и тщательно обрабатываем все зашкуренные поверхности, от лишней пыли, грязи, а также поверхность обезжиривается.

И теперь мы можем перейти к ответственной операции, по предварительному грунтованию. Очищенная поверхность металла легко ржавеет, поэтому не рекомендуется оставлять поверхность без защитного покрытия более часа - следует нанести грунтовку. Для этого понадобится два вида грунта.

Грунтуем кислотным грунтом

Первый слой грунтовки - фосфатный, он же кислотный. Как правило, это двухкомпонентный грунт, разводиться в стеклянной или пластиковой посуде, так как взаимодействует с железом удаляя молекулы воды с поверхности. Также, можно использовать кислотный грунт в аэрозольных баллонах.

Наносится фосфатный грунт в один-два тонких слоя, непосредственно на голый металл. Быстро сохнет, очень жидкий, поэтому может дать подтеки, но в этом случае ничего страшного, подтеками можно пренебречь. Уже через 10-15 мин. (время указывается при температуре близкой к +20, при других температурах делайте примерную корректировку) можно приступить к грунтованию акриловым грунтом.

Грунтуем акриловым грунтом

Наносить его следует в 2-3 слоя с промежуточной сушкой 5-10 мин.

Можно использовать грунт из аэрозольных баллонов, особенно если у вас нет компрессора. Потом все это сушится примерно в течение трех часов (при применении принудительного инфракрасного прогрева время сушки можно сократить до 20-30 мин.).

Хочу заметить, по личному опыту, что такие заплатки держаться довольно долго. Скажу так, два года не предел!

Удачного ремонта!

Случается, что перед покраской автомобиля, многие автомобилисты стыкаются с одной и той же неприятной проблемой. После снятия нескольких слоев, пред ними предстают сквозные дырки в кузове автомобиля. Конечно, многие из вас сразу же отправятся к кузовщику, который без особых усилий, за немалую плату заделает «пробоину».

Однако есть и другие варианты. Например, попробовать сделать эту работу своими руками? Предлагаю выбрать второй вариант, и попробовать заделать лишнее отверстие. Если конечно речь идет об огромной дырке, то, конечно же, лучше будет обратиться за помощью к специалисту. Но если в кузове отверстие не больше чем спичечный коробок, как например, в моем случае, то есть смысл попробовать устранить проблему самостоятельно. Устранить проблему можно в два способа.

Первый способ

В первом варианте, все достаточно просто, однако он имеет кое-какие недостатки. Его принцип состоит в том, чтобы заделать «пробоину» шпатлевкой с добавлением стекловолокна. Этот способ, достаточно прост и быстр, однако он решает проблему ненадолго, поскольку вода, рано или поздно, поспособствует тому, чтобы донное место начало пузыриться под новым покрытием. Поэтому, советую воспользоваться вторым способом.

Второй способ

Второй вариант базируется на заделывании отверстия металлической заплаткой. Для этого необходимо вырезать необходимый кусок из любого металла, при этом он должен полностью покрывать дырку. После этого, нужно припаять эту заплатку при помощи мощного паяльника и флюса.

Прежде чем начать пайку, следуют хорошенько облудить все края заплатки, после пайки не забудьте обязательно промыть все обрабатываемые места флюсом. Облудить также следует и саму поверхность, на которую вы будете припаивать заплатку.

После окончания пайки обязательно нужно проверить, не слишком ли выступает заплатка. В случае если она все же выступает, нужно сделать несколько точных легких ударов молотком, пока заплатка не станет вровень поверхностью и даже чуть ниже. После того как образуется небольшой провал, можно считать первый этап завершенным. Вмятина будет выравниваться шпатлевкой.

При нанесении шпатлевки, помните, ее толщина не должна быть больше чем 3 мм

После заделывания, необходимо приступить к подготовке поверхности к шпатлеванию. Для этого вам понадобится бумага на подобие Mirka, или 3M с размером абразива примерно 120.

Для того чтобы шпатлевка могла хорошо взяться, необходимо круговыми движениями нанести так называемую адгезионную риску. По окончанию подготовительных работ, возьмите тряпку, предварительно смочив ее в Уайт-Спирите, и очистите все зашкуренные поверхности от грязи, пыли и жира.

Грунтуем

Следующим шагом, как вы понимаете, будет — грунтовка. Важно понимать, что металлическая поверхность очень окисляется и ржавеет, поэтому постарайтесь как можно быстрее, нанести слой грунтовки на поверхность. Советую использовать для этого грунт двух видов: акриловый двухкомпонентный и фосфатный. Фосфатный слой следует наносить тонким слоем прямо на металл. Учтите, что сделать это вам необходимо в один проход, сохнет он очень быстро. После этого, на подсохший первый слой, нанесите следующий, на этот раз акриловый двухкомпонентный. Этот слой в отличие от фосфатного, нужно наносить 2-3 раза с промежутком в 5-10 мин.

Использование стеклоткани и эпоксидной смолы для кузовного ремонта позволяет в течение нескольких дней восстановить вмятины, трещины и участки, повреждённые коррозией. Но только правильная подготовка к ремонту и соблюдение правил установки заплаты дадут такой результат. Очень важным моментом является именно подготовительный этап. Повреждённой части кузова нужно придать подходящую форму. Края пробоин могут быть немного загнуты на ту сторону, куда накладывается заплатка, но над лицевой поверхностью металл возвышаться не должен. Перед началом восстановления повреждённых участков важно удалить с них краску (для этого можно использовать специальные составы для её удаления и механические средства), ржавчину (здесь поможет преобразователь ржавчины), при этом используют стальную щётку и металлическую шкурку чтобы оттереть поверхность до блеска. Сильно повреждённые ржавчиной участки можно удалить полностью. Остатки ржавчины сведут усилия на нет, и коррозия продолжит распространяться вокруг заплаты. Очищенные участки, полностью подготовленные к ремонту предварительно обезжиривают.

К началу работы следует подготовить лоскуты стеклоткани, которые потребуются при заделке дефекта. Рекомендуется использовать для этого стеклоткань плотностью не менее 250 г/м2. Если приходится восстанавливать сколы и пробоины, нужно закрепить изнутри или снаружи подложку, на которой будет формироваться слой стеклопластика, чтобы придать ему форму. Подложку обрабатывают парафином или мастикой, чтобы после того, как ремонт будет окончен, её можно было убрать. Заплаты можно накладывать и с внутренней, и с внешней стороны. Это зависит от доступности повреждённого участка, а также от требований к его прочности. На крупные отверстия можно наложить заплату изнутри, чтобы сделать её толще, чем материал кузова.

К началу работы следует подготовить лоскуты стеклоткани, которые потребуются при заделке дефекта. Рекомендуется использовать для этого стеклоткань плотностью не менее 250 г/м2. Если приходится восстанавливать сколы и пробоины, нужно закрепить изнутри или снаружи подложку, на которой будет формироваться слой стеклопластика, чтобы придать ему форму. Подложку обрабатывают парафином или мастикой, чтобы после того, как ремонт будет окончен, её можно было убрать. Заплаты можно накладывать и с внутренней, и с внешней стороны. Это зависит от доступности повреждённого участка, а также от требований к его прочности. На крупные отверстия можно наложить заплату изнутри, чтобы сделать её толще, чем материал кузова.

Когда подготовительная работа закончена, можно приступать собственно к восстановлению. На подготовленный участок наносят эпоксидную смолу и не дожидаясь, когда она начнёт застывать, сразу же укладывают слой стеклоткани, который промазывают смолой и тщательно разравнивают кистью. Иногда, особенно при восстановлении мелких вмятин, на подготовленную поверхность наносят слой смолы с наполнителем (например, микросферой), заполняя дефект так, чтобы смола немного не доходила до уровня поверхности кузова. При ремонте более крупных повреждений накладывают несколько слоёв стеклоткани. Когда толщина заплаты достигает уровня кузова, её накрывают полиэтиленовой плёнкой. Этот материал не прилипает к смоле, но защищает её поверхность, пока стеклопластик отвердевает. Покрытую плёнкой стеклоткань можно разровнять и руками скорректировать её форму.

Уложенный стеклопластик оставляют на несколько дней под пищевой плёнкой. Перед тем, как можно будет замаскировать заплату, она должна полностью застыть. После этого можно удалить формы и подложки, отшлифовать участок и покрыть его краской соответствующего цвета. Установленная таким способом заплата прослужит много лет.

Назад в справочник

В раздел "Эпоксидные смолы"

В раздел "Стеклоткани"

В раздел "Ремонтные работы"

Сегодня кузовной ремонт эпоксидкой смолой и стеклотканью делают, в основном, гаражные умельцы или сами автовладельцы, желающие немного сэкономить на услугах специалиста. Эпоксидная смола и стекловолокно (стеклоткань) стоят дешево, поэтому использование этих материалов при самостоятельном проведении кузовного ремонта может значительно сэкономить бюджет семьи. К тому же (что тоже немаловажно) эта работа под силу даже неопытному человеку, так как отличается особой простотой.

Однако надо отметить, что восстановление кузова с применением эпоксидки и стеклоткани возможно только при наличии мелких, локальных, повреждений. Если кузов поврежден сильно, то восстановить его с помощью стекловолокна будет невозможно.

Иногда данная процедура может отличаться выбором состава смолы. В нее для придания особых свойств добавляют асбест, тальк, стальной порошок. Так же активно используются и эпоксидные композиции — составы на основе эпоксидной смолы, пластификатора и наполнителя, которые считаются наиболее долговечными.

Специфика использования эпоксидной смолы и стеклоткани позволяет устранить практически все виды повреждений кузова — как вмятины, так и рахрывы или глубокие царапины.

Сегодня кузовной ремонт стекловолокном считается доступным методом восстановления кузова автомобиля практически для каждого автовладельца. Находит этот материал применение и в специализированных сервисных центрах, так как отличается не только низкой ценой, но и качеством проведенного ремонта. Однако не всё зависит от стекловолокна — порой малейшая ошибка в подборе эпоксидной смолы или пластификатора может отразиться на качестве кузовного ремонта.

Поэтому, если у автовладельца есть какие-либо сомнения в том, что он может не справиться с ремонтом, целесообразнее обратиться в специализированную организацию. Сегодня ремонт кузова автомобиля стекловолокном — вполне распространенная процедура, которю проводят практически в каждом сервисном центре. Поэтому выбор подходящего исполнителя не составит труда. Однако, чтобы уточнить информацию о компании, лучше всего предварительно поговорить с друзьями и коллегами, почитать рекомендации в интернете, чтобы обратиться в действительно профессиональную организацию. Стоимость работы специалиста обычно соответствует разумным и адекватным ценам, при этом ряд компаний к тому же выдает автовладельцам гарантии на осуществленный ремонт. Это говорит о серьезном подходе к работам по кузовному ремонту и заинтересованности в большом потоке клиентов.

В магазинах Вы найдете «холодную сварку», как правило, двух видов: 1) в виде клея, 2) в виде замазки или стержня. Инструкция для использования будет приложена в комплекте изделия, либо Вы можете подробно почитать в интернете (материал по этой теме есть).

Выбор вида «холодной сварки» – за Вами. Я же имею опыт использования замазки – результаты радуют (заделанная дырка не протекает – прошло около года).

заделать отверстие в прохужившемся железном баке без сварки

Хороший вопрос. У меня прохудился пластиковай таз для замачивания белья. Трещина сантиметров 20 в длину.Заклеил эпоксидным клеем, который продаётся в любом хозмагазине. Другое дело, если в металлическом баке дыра очень большая и ржавчина продолжает распространяться, то это мало чем поможет. Ржавчина истончает поверхность и дыра становится больше и больше. Смотрите сами. Знаю, что есть такая » холодная сварка» в виде стержня. Но не пользовался и не знаю, есть ли эффект.

Можно эпоксидным клеем или холодной сваркой

Если бак для хранения только холодной воды, то сейчас есть возможность заклеить такую дырку с помощью клеевого термопистолета.

Они продаются в магазинах и стоят 400-500 р. Склеивание происходит за счет расплавленного пластика. С пистолетом идет несколько таких стержней. Также продаются и отдельно. Очень удобно и быстро. А главное клеит надежно. Нужно только хорошо зачистить поверхность и залить пластиком все. Схватывает намертво (проверено). Клеит все. Отличная вещь. Вставил стержень в пистолет, включил в розетку этот пистолет. Ждать нужно всего минуты три. Разогревается специальная форсунка, пластик начинает плавиться. Вы нажимаете на курок, плавленный пластик выходит из наконечника и вы заливаете всю дырку. За счет курка, стержень постепенно двигается вперед, и работа сводится только к нажатию курка.

Обязательно купите и клейте на здоровье.))

Как заделать дырку в трубе, а бак и есть труба, раньше знал любой сантехник 3 (самого низкого) разряда.

Отверстия в трубах ВРЕМЕННО, то есть до лучших времен, даже под давлением легко и просто всегда заделывали двумя способами.

1 способ – хомутами (на отверстие в стенке трубы накладывается резина, затем крепится и затягивается хомутом). Если отверстие в дне бака, на резину накладывается металлическая плоская накладка, в которой высверлили отверстия под болты; болты стягивают резину, и течь устраняется.

2 способ – деревянными чопиками (выстрагивают из деревяшки колышек конусообразной формы по диаметру дырки и затем забивают его в дырку молотком на половину длины).

Если нет сварочного аппарата, а заделать отверстия в баке нужно, то воспользуйтесь т.н. «холодной сваркой».

В магазинах Вы найдете «холодную сварку», как правило, двух видов: 1) в виде клея, 2) в виде замазки или стержня. Инструкция для использования будет приложена в комплекте изделия, либо Вы можете подробно почитать в интернете (материал по этой теме есть).

Выбор вида «холодной сварки» — за Вами. Я же имею опыт использования замазки — результаты радуют (заделанная дырка не протекает — прошло около года).

заделать отверстие в прохужившемся железном баке без сварки

Хороший вопрос. У меня прохудился пластиковай таз для замачивания белья. Трещина сантиметров 20 в длину.Заклеил эпоксидным клеем, который продаётся в любом хозмагазине. Другое дело, если в металлическом баке дыра очень большая и ржавчина продолжает распространяться, то это мало чем поможет. Ржавчина истончает поверхность и дыра становится больше и больше. Смотрите сами. Знаю, что есть такая » холодная сварка» в виде стержня. Но не пользовался и не знаю, есть ли эффект.

Можно эпоксидным клеем или холодной сваркой

Если бак для хранения только холодной воды, то сейчас есть возможность заклеить такую дырку с помощью клеевого термопистолета.

Они продаются в магазинах и стоят 400-500 р. Склеивание происходит за счет расплавленного пластика. С пистолетом идет несколько таких стержней. Также продаются и отдельно. Очень удобно и быстро. А главное клеит надежно. Нужно только хорошо зачистить поверхность и залить пластиком все. Схватывает намертво (проверено). Клеит все. Отличная вещь. Вставил стержень в пистолет, включил в розетку этот пистолет. Ждать нужно всего минуты три. Разогревается специальная форсунка, пластик начинает плавиться. Вы нажимаете на курок, плавленный пластик выходит из наконечника и вы заливаете всю дырку. За счет курка, стержень постепенно двигается вперед, и работа сводится только к нажатию курка.

Обязательно купите и клейте на здоровье.))

Как заделать дырку в трубе, а бак и есть труба, раньше знал любой сантехник 3 (самого низкого) разряда.

Отверстия в трубах ВРЕМЕННО, то есть до лучших времен, даже под давлением легко и просто всегда заделывали двумя способами.

1 способ — хомутами (на отверстие в стенке трубы накладывается резина, затем крепится и затягивается хомутом). Если отверстие в дне бака, на резину накладывается металлическая плоская накладка, в которой высверлили отверстия под болты; болты стягивают резину, и течь устраняется.

2 способ — деревянными чопиками (выстрагивают из деревяшки колышек конусообразной формы по диаметру дырки и затем забивают его в дырку молотком на половину длины).

Нужно позже, тем не менее, найти время, отключить или слить из бака воду и либо заварить дырку, либо заменить бак.

Это один из лучших вариантов, чем заделать отверстие в профнастиле на крыше. Лента специально предназначена для заделывания отверстий в крышах и водостоках. Лента не пропускает воду, по прочности равна профнастилу, крепится на него без дополнительных приспособлений, нужен только валик.

Два слоя ленты-герметика:

Из ленты вырезают заплатку по размеру отверстия, прикладывают битумной стороной, затем проходят валиком. Чтобы заплатка не бросалась в глаза, её можно покрасить.

Так выглядит заплатка из ленты Источник yandex.net

Очаг сквозной коррозии, а попросту дырка, в днище автомобиля – это плата за комфорт в салоне. Его первоисточником являются не антигололедные реагенты, действующие снаружи, а влага, скапливающаяся под «пирогом» тепло-, шумо- и гидроизоляции. Поэтому при ее ликвидации работы ведутся преимущественно изнутри.

Если соблюдать все правила техники безопасности при сварочных работах, надо полностью демонтировать салон, включая обшивку. Это всегда очень затратно по времени. Поэтому вопрос о том, как заделать днище авто без сварки, весьма актуален. Причем большинство альтернативных способов дают не худший, а скорее лучший результат.

Заделать дыры в днище автомобиля без применения огневых работ можно двумя способами.

Дырки в днище обнаруживаются обычно снаружи, при осмотре автомобиля на яме или подъемнике. Признаками сквозной коррозии являются локальные вспучивания, которые при попытке их расковырять рассыпаются в труху.

При обнаружении подобных неприятностей вам надо вскрыть и удалить пирог тепло-, шумо- и гидроизоляции на полу в салоне на всем том участке, где лист железа, образующий пол, приварен к силовым элементам кузова – порогам, тоннелю и прочим. Тогда вы увидите всю картину повреждений и сможете принять меры профилактического характера в тех местах, где коррозия еще не стала сквозной.

Перед самим процессом заделывания прорех вам надо принять меры к замедлению процесса коррозии (остановить – это недостижимый идеал, к которому стоит стремиться). Для этого все лохмотья железа удаляются, а края, имеющие остаточную прочность, обрабатываются наждачной бумагой и металлической щеткой до появления блеска. Зачищенная поверхность обрабатывается преобразователями ржавчины. Например, составом «Цинкарь». Работы ведутся внутри и снаружи.

После окончания работ поверхность незащищенного металла покрывается битумными мастиками, шпаклевкой (акриловой, эпоксидной), краской или пушечным салом.

Работа имеет смысл, если общая поверхность сквозных дыр не превышает 15% площади пола.

Если очаг сквозной коррозии имеет диаметр не более 1 сантиметра, его можно просто замазать двухкомпонентным полимерным составом. Хороший результат дает клей Poxipol или набор для холодной сварки, похожий на пластилин.

Небольшое отверстие дает возможность применить так называемую катодную электрохимическую защиту. Найдите алюминиевый пруток, сделайте из него заклепку и заделайте ею дырку. В радиусе 20 см от нее коррозия остановится. Правда, заклепка будет постепенно разрушаться сама. Но на это может уйти лет пять.

В этом случае придется позаботиться и о том, чтобы восстановить механическую прочность. Если отверстие находится на плоском участке, то нет смысла возиться с эпоксидным составом и стеклотканью.

Действительно прочный композитный материал получается лишь при абсолютно точном соблюдении технологии – пропорций смешивания, режима сушки и многого другого. Используйте готовый материал подобного рода, например, текстолит. Имеющий толщину 3 мм, он не уступает по прочности листовому железу. Пластина может устанавливаться только на эпоксидный клей, но лучше применять комбинированное соединение, используя заклепки. Последние должны быть из алюминия, тогда они сыграют роль катодной защиты.

Дыры большой длины на месте стыков с силовыми элементами ликвидируются заплатками из листового железа или алюминия. Их нужно согнуть по форме стыка так, чтобы ширина зоны контакта с еще живым материалом была не менее 2 см. Устанавливаются они на алюминиевые заклепки, использование эпоксидного состава будет нелишним. Особенно если используется листовое железо. Ведь вы не можете точно знать его состава и того, в какую сторону пойдет электрохимическая коррозия – будет ли она разрушать заплатку или кузов. Полимерная смола сыграет роль ингибитора.

Окончательная герметизация щелей и отверстий проводится с помощью, например, комплекта Novol Plus 710. В него, кроме эпоксидного наполнителя и отвердителя, входит кусочек стеклоткани.

Заделывать дыры в днище можно и с помощью пайки. Однако для прогрева металла толщиной от 0,5 мм обычные бытовые паяльники непригодны. Скорее всего, и строительный фен вам в этом не помощник. Надо использовать портативную газовую горелку, например, Super-Ego R355, которая стыкуется с небольшим – объем от 400 до 700 мл – баллоном для туристических печек.

Для пайки необходим припой и флюс. Припой используется легкоплавкий, с преимущественным содержанием олова или свинца. Флюс можно заменить электролитной кислотой. Соединение получается прочным, оно способно выдерживать большие вибрационные нагрузки.

Недостатков у пайки два.

Дырка или трещина в металлической бочке для воды, это ещё не приговор. Воспользовавшись приведёнными выше советами, вы легко сможете дать ёмкости вторую жизнь. В крайнем случае, если бочку не получится реанимировать, её всегда можно использовать в качестве мусорного контейнера. Если наша информация была для вас полезна, то оцените, пожалуйста, статью и выскажите своё мнение в форме для комментариев. А, может, у вас есть свои варианты ремонта бочки? Поделитесь с нами своим опытом.

Приводя свой автомобиль в порядок, порой приходится находить неприятную проблему – сквозную дырку в днище кузова. Одни владельцы авто сразу же обращаются за помощью в сервис по обслуживанию машин, а другие пытаются заделать отверстие своими силами. Во втором случае вы имеете возможность сэкономить время и финансы, а также сумеете овладеть новыми техниками ремонта авто, что всегда полезно и актуально.

Многие люди не имеют большого количества ремонтно-строительных инструментов и техники, поэтому в гараже либо мастерской не у каждого владельца автомобиля найдется сварочный аппарат. На самом деле, если дырка в кузове размером не больше спичечного коробка, вполне реально ее заделать самостоятельно без сварки. Для этого существует несколько способов:

Трещину на стенке или в дне заделать проще простого.

Алгоритм такой:

Перед работами обязательно зачистить ржавчину и обезжирить металлическую поверхность.

Такая емкость прослужит еще долгое время.

В области дыры в днище следует снять поврежденное покрытие, то есть старый слой краски, и зачистить металл, обработать специальным препаратом – преобразователем ржавчины. Потом рабочая поверхность обезжиривается и грунтуется. Далее готовится раствор шпатлевки однородной консистенции. Для большей эффективности в него добавляют стекловолокно (чаще всего с крупными элементами). Затем аккуратно наносится состав на поврежденный участок. Пожалуй, это самая ответственная часть работы. Необходимо заделать всю дырку, щели и микротрещины, которые могут возникнуть вокруг нее. Нанесение раствора должно происходить в несколько этапов, давая каждому новому слою высохнуть.

Чтобы достичь максимальной фиксации шпатлевки на поврежденном участке, на обратную сторону прикладывается подкладка. Она не позволяет раствору растечься, а действовать в той области, которую необходимо отремонтировать. Если же дырка в днище авто достаточно большая, данный метод ремонта так же можно применять со вспомогательными элементами. Вместо подкладки монтируется металлическая сетка в область повреждения. Поэтому шпатлевка равномерно распределяется по ней, заполняя все пространство. После того, как раствор окончательно высохнет, данную область обрабатывают малярной автомобильной шпатлевкой. Затем поврежденный участок красят и наносят защитную пленку.

При образовании малых прорех, их заделывают холодной сваркой или универсальным герметиком, замазкой для окон. При образовании дыр в ход идет целлофан.

Порядок действий:

Укладывая мешок в емкость, надо расправить целлофан как можно плотнее по стенкам, чтобы не оставалось складок. Применять для любых целей, но при заборе ведром воды из емкости нужно быть осторожным, чтобы не порвать.

Припайка металлического элемента в поврежденную область – это способ заделки дырок в днище или любой другой части авто, когда можно закрыть отверстие небольших размеров. Чтобы осуществить ремонт машины по данной технологии, необходимо иметь такие инструменты:

Итак, для начала очищается область, которую следует отремонтировать, снимается краска, ржавчина, грязь. Далее ее обрабатывают флюсом и обезжиривают. Потом производятся замеры и вырезается металлический кусок нужной формы. Такой элемент полностью заделает отверстие, и края будут идти внахлест. Когда деталь для заплатки будет готова, ее приделывают паяльником. Затем края заплатки обрабатывают флюсом. В завершении стоит обработать участок шпатлевкой и прогрунтовать его. Когда поверхность высохнет, наносится краска и защитный слой.

Такой способ заделки дырок в днище автомобиля наиболее популярен. Специалисты отмечают долговечность припаянных заплаток, так как соединение достаточно надежное. К тому же данным способом можно заделывать дырку любого размера. В целом, припаять заплатку достаточно просто, с чем справится и новичок, не имеющий большого опыта в ремонте машин.

Металлические листы крепятся на деревянную обрешётку. В неё хорошо вкручиваются саморезы, которые будут удерживать профиль на месте. Но если саморез попадает мимо обрешётки, он не выполняет свою функцию – ему просто не к чему прикрепиться.

Если оставить все как есть, крепёжный элемент будет болтаться, его резьба будет повреждать профиль и расширять отверстие. Со временем туда начнёт проникать вода. Но если саморез сразу вынуть, отверстие от него останется. Поэтому многие хозяева оставляют все на месте – болтающийся саморез образует течь через несколько лет, а вынутый – сразу.

Лучший вариант – убрать саморез и закрыть отверстие. Для этого есть механические способы, позволяющие заткнуть пробоину, и плёночные или жидкие средства, имеющие тот же эффект. Механические средства надёжны, но их нужно выбирать по размеру и форме отверстия, плёнки и жидкие составы подходят для любой дырки.

Дыры в крыше нужно заделывать Источник howtospecialist.com

Для повреждений средней степени часто используют способ заделки дыр при помощи стеклоткани. Когда данный участок обработан и очищен от слоев краски и ржавчины, необходимо из стекловолокна вырезать несколько накладок, размерами с отверстие плюс 2 сантиметра. Данный участок следует предварительно прогрунтовать и дать составу застыть.

На сухую поверхность прикладывается накладка и закрепляется смесью (полиэфирная или эпоксидная смола+клей). Следующая «деталь» прикладывается и также фиксируется. Таким образом, приклеивают все детали из стеклоткани, накладывая их одна на одну. Чтобы они не провисали и не деформировались, следует подложить подкладку. Когда смола с клеем высохнет, нужно обработать рабочую область и покрасить ее.

Обработка дыр в днище авто оцинкованным металлом встречается достаточно часто. Основной материал, необходимый для этого, – железный лист. Перед установкой его следует закрепить саморезами и смазать мастикой. Лучше всего использовать противошумную битумную смесь. Затем укладывается оцинковка и крепится болтами с помощью дрели. Потом нужно обработать участок специальными средствами, выровнять всю поверхность. Когда все просохнет и конструкция закрепится, ее следует покрыть краской.

Еще один надежный вариант заделывания дыр – это делать заклепочные соединения. По этой технологии можно ликвидировать большие и маленькие отверстия. Для этого поврежденный участок вырезается, края очищаются от краски и ржавчины. Далее вырезаются заклепки из стали, так как они меньше всего поддаются коррозии. Потом прикладывается деталь и крепится этими заклепками. Когда конструкция выполнена, весь участок окрашивается.

Итак, способов заделать дыры в днище авто без сварки существует несколько. Вы можете воспользоваться любым методом, описанным в этой статье. Выбирайте именно тот вариант, который вы сумеете осуществить. И помните, любую задачу возможно и очень приятно осуществлять самостоятельно.

Дырка в металлической бочке, это ещё не повод её выбрасывать. Ёмкость можно ещё использовать не один год благодаря одному довольно простому средству — полиэтиленовым пакетам. Это не только лёгкий, но и самый недорогой вариант реставрации дырявой ёмкости. Для этого понадобится приобрести в хозяйственном или строительном магазине мусорные пакеты объёмом порядка 240 л и плотностью не менее 60 мкрн. Необходимо, чтобы полиэтиленовое изделие превышало ёмкость по объёму и периметру. Пакет может быть больше бочки, но допускается, чтобы он был и меньше, но не более чем на 20-30 мм, поскольку полиэтилен имеет свойство растягиваться. В результате, вода будет храниться в плотном полиэтилене, а конструкция бочки служит поддержкой для него.

Чем плотнее пакет, тем дольше он прослужит

Стоит знать, что недостаточно вставить полиэтиленовый пакет в бочку и пользоваться ёмкостью дальше. Есть несколько нюансов, которые необходимо учесть, чтобы этот способ нормально работал.

Полиэтилен, это всё-таки не металл и может порваться, каким бы плотным он ни был. Поэтому необходимо подготовить бочку к повторному использованию. Внутреннюю поверхность металлической ёмкости нужно очистить от ржавчины, отслоившихся твёрдых кусков краски и заусенцев, которые могут повредить пакет. Бочку лучше обрабатывать щёткой по металлу. Во время чистки проверяйте поверхность ёмкости ладонью, и, если острых участков больше нет, можно прекращать обработку. Окрашивать бочку изнутри нет необходимости.

Бочку обязательно необходимо зачистить от острых краёв

После зачистки внутренней поверхности бочки или вместо неё, можно подстраховаться и воспользоваться картоном или пластиком. Вначале нужно вырезать круг, соответствующий внутреннему диаметру ёмкости, и прямоугольник, в котором одна сторона соответствует высоте бочки, а вторая — её периметру. Так можно быть уверенным, что острые края от дырки или трещины не повредят полиэтиленовый пакет.

В зависимости от степени повреждения выбирается холодный или горячий способ ремонта. К холодному методу относятся кузовные работы, которые не требуют наличия сварочного оборудования. Небольшое отверстие можно заделать:

Полугорячий метод предполагает использование паяльника для заделки мелких отверстий.

Наиболее простой способ, как заделать дыру в пороге авто без сварки, это использовать заплату из стекловолокна. Для ремонта понадобится:

Самостоятельный ремонт занимает до 1 часа и не требует особых навыков, нужно:

При использовании стекловолокна рекомендуется дополнительно закрепить пороги молдингами.

Восстанавливать пороги шпатлевкой рекомендуется в следующих случаях:

Заделывать пороги данным способом достаточно просто, ремонт занимает до 2 часов, не требует специальных навыков, но при этом необходимо наличие необходимого инструмента и материала. Для ремонта понадобится:

Ошибки монтажа профлиста на кровле – это не фатально. Если саморез попал не туда, ситуацию можно исправить и избежать серьёзного повреждения крыши, достаточно иметь прямые руки. Можно закрепить попавший не туда саморез, заделать отверстие болтом и гайкой, заклепать, заклеить гидроизоляционной плёнкой или заделать герметиком. Выбор между механической заделкой, плёнкой или герметиком зависит от степени повреждения и предпочтений хозяина – кому-то удобно быстро капнуть герметиком, а кто-то больше доверяет болтам или саморезам.

Оценок 0

Прочитать позже

Металлические заплаты и последующая пайка считаются самыми продуктивными средствами для восстановления порогов, даже при большой площади коррозии. Если ржавчина не привела к деформации центральных стоек и перекосу геометрии, то можно использовать металлические заплаты и укреплять их паяльником. Для ремонта понадобятся следующие материалы и инструменты:

Предварительные работы начинаются с обработки поверхности болгаркой после того, как срезан отработанный слой краски, для этого нужно:

Опытные водители рекомендуют не наносить краску на пороги сразу после ремонта, а обработать поверхность слоем антигравия, покраску проводить на 7-8 день.

Самый быстрый и распространенный вариант ремонта бочки и не только — это использование болта с гайкой и шайб подходящих размеров. Возьмите болт, оденьте на него сначала металлическую шайбу, затем резиновую. Далее вставляем болт с шайбами в отверстие, и обратной стороны проделываем точно такую же операцию. Вся эта конструкция затягивается гайкой, и дырка надёжно герметизируется.

В качестве прокладки в данном случае можно взять сырую резину, которая применяется для вулканизации автомобильных камер, именно она способна обеспечить отличную герметизацию. Для заделывания небольших отверстий можно использовать замазку из холодной сварки. Эта замазка представляет собой двухкомпонентный состав, и характеризуется высокой степенью адгезии к любым очищенным поверхностям. Также холодную сварку можно использовать для заделки небольших трещин. Для большей надежности трещину нужно обработать с двух сторон.

Использовать электрический или газовый сварочный аппарат в данной ситуации для наложения латки из металла не рекомендуется. Стенка бочки очень тонкая, поэтому она просто прогорит, и высока вероятность, что дырок станет ещё больше.

Износившуюся металлическую ёмкость можно сделать пригодной к дальнейшей эксплуатации, просто заклеив ее, как автомобильную камеру. Протекающая металлическая бочка освобождается от воды и высушивается на солнце. Далее с наружной стороны нужно зачистить ржавчину, используя наждачную бумагу или металлическую щетку. Делать это нужно осторожно чтобы отверстие не стало ещё больше. Затем возьмите старую автомобильную или велосипедную камеру, вырежьте из неё кусок размером чуть больше чем отверстие в бочке, и приклейте клеем «Момент». Можно использовать и любой другой водостойкий клей. С внутренней стороны отверстие для большей надежности можно замазать садовым варом чтобы стабилизировать давление воды.

Но если отверстие слишком большое или их несколько, то бочку лучше просмолить. Для этого нужно сначала зачистить всю ржавчину металлической щеткой, а затем на место отверстий наложить слой горячей смолы. На ещё не остывшую смолу накладывается слой прочной материи, затем наносится ещё один слой смолы. Нагретая смола имеет вязкую консистенцию и хорошо прилипает к железу. Для предотвращения растрескивания высохшей смолы, сверху можно нанести несколько слоев краски.

При диагностике автомобиля, если на пороге наблюдается точечная дыра от коррозии, в 80 % случаев приходится не только заделывать отверстие, но и менять усилитель. Полноценный осмотр покажет большие участки ржавого металла под слоем ЛКП. Если точечная дыра произошла от механического повреждения, то она не связана с естественным износом металла, поэтому заделка небольших отверстий проводится с использованием шпатлевки либо пайки.

Пайка проводится по тому же алгоритму, как и заделывание дыры листом металла, единственным исключениям остается небольшой размер заплаты.

Если небольшие отверстия в пороге или днище авто заделываются пайкой, то в этом помогут простые советы:

Мастера рекомендуют вообще не использовать пайку для кузовных работ. Главная причина состоит в том, что припой, олово или свинец имеют намного меньший электропотенциал, чем железо, в процессе их контакта возникает электрохимическая коррозия, которая в дальнейшем может привести к возникновению полноценной ржавчины в местах стыка.

Второй недостаток пайки — это огневые работы, которые проводятся в безопасном месте и максимально осторожно.

В процессе эксплуатации систем, содержащих трубопровод, нередко возникают случаи протечки. Подобные неисправности могут возникнуть в результате небрежного обращения, неправильной установки, либо просто вследствие изношенности материала. Причём утечка может возникнуть в трубах изготовленных как из металла, так и пластико содержащих веществ (пластик, металопласт, полипропилен и пр.)

Существуют следующие методы устранения неисправностей:

Первый вид связан с применением подручных средств. В этом качестве могут выступать саморезы, жгуты, хомуты и другое.

При химическом способе неисправность устраняется при помощи клеюще вяжущих химических веществ, таких как силикон например или другой герметик.

Последний способ включает в себя применение механических средств и химических веществ.

Вне зависимости от того, какой способ будет использован, необходимо определиться «нужно ли перекрывать водопроводную систему целиком, только её отдельную часть, либо перекрытия не потребуется совсем».

В случае возникновения отверстий небольшого диаметра (до 2-3 мм) перекрытие системы не обязательно. В случае появления отверстий большего диаметра, во избежании возникновения аварийных ситуаций, сеть лучше перекрыть выше места протечки (по ходу движения жидкости в трубе).

Есть различные методы с применением подручных материалов, позволяющие закрыть повреждение в трубе.

В том случае, если на металлической трубе с толщиной стенки более 3 мм. образовалось небольшое отверстие «капельного» вида диаметром до 3 мм. можно воспользоваться обычным саморезом с резиновой шайбой:

С целью избежать повреждение инструмента следует применять шуруповёрт со встроенным аккумулятором, обёрнутым в полиэтилен.

При возникновении подобной проблемы опасность возникновения аварийной ситуации возрастает и скорее всего вкрученный саморез , если и поможет, то не на продолжительное время, но можно попробовать вкрутить несколько саморезов в одно отверстие. При данной ситуации лучше воспользоваться болтом, предварительно сделав под него резьбу в возникшем отверстие. Как и в предыдущем случае на болте должна присутствовать прорезиненная шайба, а его выход над внутренней поверхностью трубы минимален.

При образовании повреждений небольшого диаметра можно воспользоваться обычным металлическим хомутом.

Хомут выбирается под диаметр повреждённой трубы.

На хомуте обязательно должна присутствовать резиновая прокладка. В случае отсутствия её можно изготовить из обычного куска любой прорезиненной ткани толщиной не менее 3 мм.

При ситуации когда на прямом участке трубы возникло несколько протечек расположенных близко друг к другу, результативнее воспользоваться широким хомутом.

Данный способ подойдёт для повреждений малого диаметра (около 1 мм) на металлической трубе:

Самый простой и быстрый способ заделать дырку в профлисте от саморезов, не требующий дополнительных затрат – это закрепить саморез в том же месте, где он повредил крышу. Потребуется деревянный брусок или лист толстой фанеры и шуруповёрт. Алгоритм действий простой:

Результат такого способа – крепёж держится так же, как в обрешётке, отверстие плотно закрыто и не будет расширяться, протечек не будет, а дефект не виден снаружи. Единственное, откуда будет видно результат ремонта – с чердака, там останется подложенный брусок.

Такими саморезами закрепляют профнастил и заделывают дырки Источник saturn.net

Смотрите также: Каталог компаний, что специализируются на кровельных материалах и сопутствующих работах

Плюсы такого способа – он практически не привлекает внимания, требует минимального количества дополнительных действий, надёжен. Исправить оплошность можно сразу же, как только она была допущена. Минусы – для починки нужен помощник, который будет держать основу. Со второго раза можно промахнуться мимо отверстия, из-за чего деревянная основа будет понемногу намокать во время дождя.

В основе применения химических способов устранения течи используются различные химические составы. Чаще всего на основе силикона. Их применение обусловлено высокой термостойкостью (до 350 градусов) и повышенной изностойкостью. В качестве армирующего элемента обычно используется малярная ткань из стекловолокна.

Этапы устранения повреждения следующие:

В случае возникновения совсем небольшого повреждения на прямом участке трубы, повороте или резьбовом соединение можно воспользоваться обычным суперклеем (нр: «Минутка») и содой. При применении данного способа главное правильно подготовить повреждённый учаток к нанесению клеящего состава. Поверхность должна быть полностью очищена и обезжирена. Для этого следует воспользоваться напильником (или болгаркой) и любым растворителем.

Трещину на стенке или в дне заделать проще простого.

Алгоритм такой:

Перед работами обязательно зачистить ржавчину и обезжирить металлическую поверхность.

Такая емкость прослужит еще долгое время.

В случаях, когда подтёки возникают в местах стыковки труб, соединяющихся резьбой стоит воспользоваться ФУМ-лентой или льняной нитью со специальной водостойкой пропиткой. Первоначально следует удалить старый уплотнитель с резьбы В настоящее время ФУМ-лента выпускается следующих видов: ФУМ-1 – со смазкой на вазелиновой основе. Используется в промышленных трубопроводных системах. ФУМ-2 – в составе отсутствует смазка; возможно применение для кислых сред ФУМ-3 – используется для труб без агрессивной среды

В зависимости от места повреждения и материала из которого изготовлена система или её отдельные части, существуют так же следующие способы их устранения:

неисправность вызвана плохой герметичностью швов между отдельными секциями. В большинстве случае для решения проблемы придётся заменить радиатор целиком, либо его отдельную секцию (для многосекционных разборных батарей). Но для экстренного устранения повреждения можно воспользоваться следующим способом. Из подручных инструментов потребуется алебастр, цемент, вода, медицинский бинт или марля. В любой ёмкости замешиваются алебастр, цемент и вода до густого состояния. Затем в получившуюся смесь окунаются полоски бинта или марли и накладываются на повреждение в несколько слоёв (от 2) Использовать радиатор можно будет только после полного высыхания накладки.

Перед началом проведения работ следует правильно оценить образовавшееся повреждение, чтобы наиболее результативно применить тот или иной способ его заделки.

Источники:

https://www.moscow-faq.ru/q/house/useful/zadelat-otverstiya-v-metallicheskom-bake-esli-net-svarki-70362 https://kuzovexpert.ru/kuzovnoy-remont/kak-zadelat-dnishche-avto-bez-svarki.html https://zen.yandex.ru/media/id/595e22991410c35451a5c9ba/59a66462a86731f8ef50c533 https://infokuzov.ru/remont/kak-zadelat-dyrku-bez-svarki https://ribler.ru/vodosnab/kak-zadelat-tech-v-trube-ekstrennye-sposoby-bez-perekrytiya-vodoprovoda/

Прошлым летом я ковырялся со своим авто в гараже и решил счистить коррозию с арок, взял напильник (шкурки не было) и начал им елозить. Спустя какое -то время я продавил напильником арку на сквозь...

Встал вопрос о замене арок, я в отчаянии пошел домой т.к. лишних денег не было. Мне в голову пришла идея слепить арки из "пластичной сварки", я начал искать в интернете, может быть кто-нибудь написал методику по этому поводу... Я не нашел то, чего искал, но наткнулся на способ, который уже давно в обиходе у перекупщиков, но почему-то я о нем на тот момент ещё не слышал.

Как отремонтировать арки на своем авто?

Всё очень просто, нам понадобятся:

1) Малярный скотч;

2) Эпоксидная смола и отвердитель;

3) Стекловолокно;

4) Шпаклевка;

5) Обезжириватель;

6) Грунтовка, краска в цвет, лак, переходный лак

7) Шкурка и напильник

8) Респиратор и резиновые перчатки

9) Кисточка

Малярный скотч продается в любом строительном магазине, эпоксиднуюсмола и отвердитель тоже можно поискать в строительном магазине. Со стекловолокном сложнее, я не понимал, где оно продается но в итоге нашел в магазине в нашем городе, который называется "Краска-маркет" (не знаю, что там делает стекловолокно, но по-моему оно продается там как раз для моих целей), шпаклевку, обезжириватель и все остальное я купил там же, хотя с этим тоже не должно возникнуть проблем.

1) Для начала зачищаем ржавчину так, чтобы её не осталось, СОВСЕМ! Иначе через год все может отвалиться (хотя держится очень крепко). Для этого воспользоваться шкуркой, напильником или болгаркой, но в идеале - отпескоструить

2) Тщательно обезжириваем поверхность, берем с запасом

3) Разводим эпоксидную смолу с отвердителем в соответствии с инструкцией, при работе с эпоксидкой нужно избегать вдыхания её паров и попадания на кожу! (я допускал и то и другое, пока живой, но не уверен, что так же считает мой организм)). Можно не торопиться, время её полимеризации позволяет!

4) Разрезаем стекловолокно на маленькие кусчоки - так работать с ним удобнее, но все-же первый слой, если дыра большая, удобнее перекрыть большим куском

5) Промачиваем стекловолокно в эпоксидной смоле с разбавителем и кладем это все на обезжиренную поверхность ремонтируемой арки, если есть возможность, то проделываем эту процедуру с внутренней стороны (через багажник). Этот состав сохнет примерно сутки

6) На следующий день зашкуриваем получившуюся поверхность и ровняем шпаклевкой и шлифуем в ровень к плоскости кузова

7) Ремонт почти завершен! Осталось загрунтовать-покрасить-обработать антикором! Эту процедуру можете провести сами если элемент покраски не большой, но лучше всё же доверить авто профессионалам ибо риск все испортить на этом этапе велик

Я проделал данную процедуру на своем авто, прошел почти год с момента проведения ремонта и я могу говорить о том, что данный метод имеет место быть.

В одном месте появилась небольшая коррозия (при том я ездил без локеров всю зиму и не очень качественно изначально очистил крыло от старой ржавчины), но вся конструкция всё равно держится и если сделать всё качественно, то ремонтируемая арка переживет автомобиль.

Ремонт авто своими руками доставляет удовольствие, тем более, если ваши финансы ограничены, а также есть немного свободного времени, а на СТО нас часто обманывают. Не ленитесь!

Пороги и бампера считаются самыми уязвимыми частями автомобильного кузова. Гравий, вылетающий из-под колес впередиидущего транспорта повреждает ЛКП, а неправильный переезд бровки, неаккуратная парковка приводят к возникновению вмятин. Своевременный ремонт порогов без сварки своими руками позволит предотвратить коррозию металла и уплотнителя и вернет эстетику авто.

Автомобильные пороги делятся на две большие группы: съемные и несъемные элементы. Несъемные являются частью днища и выполняют защитные и декоративные функции.

В процессе конструирования, на сварные детали низа рассчитывается общая силовая нагрузка, элементы увеличивают общую жесткость кузова, служат частью пассивной безопасности авто.

Технически делятся на передние и задние (соответственно на левые и правые), состоят из двух частей: уплотнитель и внешняя поверхность.

Съемные пороги также являются частью кузова, но не несущей силовой нагрузки. Детали крепятся к днищу болтами со внутренней части салона. Данный элемент может быть металлическим, пластиковым, хромированным, с подсветкой.

Ремонт съемного порога в 90% случаев сводится к полной замене навесного элемента. При изменении несъемного такую манипуляцию просто так провести не удастся ввиду жесткого крепления к кузову сварочными швами. Рассмотрим, как отремонтировать пороги автомобиля без сварки, в зависимости от повреждения.

В зависимости от степени и типа повреждения выбирается и способ ремонта. Без сварки можно провести восстановление детали в следующих случаях:

Ремонт гнилых порогов своими руками проводится только сваркой. Необходимо вырезать или вырубить проржавевший металл, вварить заплату или новую часть конструкции.

Съемные элементы ремонтируют только при минимальных повреждениях: вмятины, царапины, сколы ЛКП. При серьезных дефектах деталь меняется на новую, стоимость аналога и затраты на ремонт практически одинаковые.

Способов ремонта порогов автомобиля своими руками без сварки более десяти. С появлением новых образцов клея, смол, защитных волокон и оборудования, методов становится все больше. Наиболее распространенные, простые для гаражного ремонта:

Использование обратного молотка, равно как и споттера, — это методы ремонта с использованием точечной сварки.

Ремонт с использованием стекловолокна или стеклоткани является достаточно простым, дешевым, но при этом надежным. Преимущества:

Ремонт проводки в задней двери Opel Astra H

Как альтернативу используют стеклопластик или стеклоткань. Метод применяют, если есть выраженные очаги коррозии на металле, без ударной деформации. Совместно с материалом используют эпоксидный клей или смолу.

Для ремонта потребуется наждачная бумага, отвердитель, кисти, шпатели разных размеров. В качестве заменителя эпоксидного клея можно применить полиэфирную смолу, схожую по свойствам, но несколько уступающую эпоксидке по прочности. Чтобы выполнить заделку поверхности, требуется:

Распространенным эпоксидным клеем является марка ЭД-20, как правило, он идет в комплекте с отвердителем ПЭПА. Смешиваются эти компоненты в пропорции 1:10.

При работе с эпоксидным клеем необходимо соблюдать меры предосторожности, защищать глаза, руки.

Контакт с химически активными веществами способен вызывать сильные раздражения кожных покровов, слизистых поверхностей глаз, что может стать причиной возникновения аллергии.

Порядок ремонта схож с использованием стекловолокна. Если деформация незначительная, допускается не использовать армированную сетку. Клей наносится на место повреждения в несколько слоев, шпатлюется, грунтуется и красится.

Производители японских ТС часто используют специальную пену, которой заполняют короб несъемного порога при заводской сборке авто. Считается, что материал обеспечит отсутствие возникновения коррозии внутри порога, сохранит параметры уплотнителя. В качестве уплотнителя выступают антикоррозийные смолы и мастики, полиэфирные компоненты, которые ничего общего со строительной пеной не имеют.

При самостоятельном ремонте нельзя заливать в полости кузова стандартную монтажную пену для строительных работ, металл начинает гнить намного быстрее.

Допускается использовать пену при нанесении состава тонким слоем на предварительно очищенные места сильной ржавчины. Для укрепления порога используют сетку, стекловолокно.

Обязательным остается грунтовка поверхности, нанесение антикоррозионного покрытия.

Ремонт порога после вмятины подразумевает использование обратного молотка, присоски или разрезания места деформации для несъемного элемента. Алгоритм действия заключается в следующем: необходимо просверлить около вмятины отверстия диаметром 1-2 мм, завести в них специальные металлические уголки-зацепы обратного молотка. Затем простукивая на себя выправляют область деформации.

Можно приваривать точечной сваркой, установив на вмятину конец молотка, и проводить вытяжку металла. В этом случае начинать необходимо с угла вмятины, приваривая конец через каждые 3-5 мм, одновременно рихтуя поверхность молотком.

Самым надежным способом вытянуть порог без полноценной сварки, остается использование споттера, колец, упора. Способ часто применяют на СТО, поскольку многие водители не имеют в гараже необходимого инструмента. Аппарат можно сделать самостоятельно с отработанной СВЧ-печи. Процесс вытяжки по шагам:

Другим способом является применение вакуумной присоски. Данный подход позволяет сохранить лакокрасочное покрытие. Сложность использования присосок связана с неровным краем вмятины, достаточно сложно использовать вакуум и в случае, если вмятина имеет острые края, заломы металла.

Частый вопрос о том, чем заделать гнилые пороги на авто, имеет единственный ответ: ничем. Гнилые деталинеобходимо вырубать или вырезать, проверять уплотнитель, приваривать новый металл. Косметический ремонт используют только перед срочной продажей автомобиля, но это всего лишь один из способов обмана доверчивого водителя, к полноценному восстановлению он не имеет никакого отношения.

При минимальных очагах первичной коррозии элементы шлифуются, обрабатываются шпатлевкой, грунтуются. Для усиления конструкции используют пластиковые или алюминиевые накладки.Необходимо помнить, что гнилыми пороги называют в том случае, если коррозия металла превышает 65-70%, есть сквозные отверстия.

Надежной технологией восстановления несъемного порога остается накладывание металлической заплаты сваркой, если есть сквозные отверстия и большие коррозионные разрушения. Вмятины вытягивать обратным молотком, методом точечной сварки, сколы ЛКП — эпоксидной смолой.

Если необходимо отремонтировать съемную деталь от первичной ржавчины и нет возможности заменить деталь, рекомендуется использовать стекловолокно, эпоксидный клей.

Предварительно пороги снимаются, чтобы не повредить остальные детали кузова. Затем удаляются следы ржавчины с поверхности при помощи раствора.

Далее разводится эпоксидная смола с отвердителем и наносится на предварительно обезжиренную поверхность. На уложенный клей накладываются куски стеклоткани необходимого размера, придавливаются для сцепления.

Через 12 часов место шлифуется, убираются неровности, накладывается слой грунтовки и на завершающем этапе окрашивается.

Если речь идет о незначительных повреждениях – ржавчина или вмятины на небольшой площади, то такой ремонт под силу даже новичкам. При отсутствии навыков или желания рекомендуется обратиться в специализированные мастерские, жестянщики проведут полный осмотр детали, смежных элементов, а также подскажут, чем заделать пороги в машине надежно и быстро.

Транспортное средство подвержено негативному воздействию многих факторов. На состоянии кузова могут сказываться погодные условия, режим эксплуатации и особенности дорожного покрытия. Каждый автовладелец через определенное время сталкивается с коррозией кузова — это участь любого транспорта. Только с одними это происходит быстрее.

Читайте также: Ремонт салона автомобиля своими рука

Быстрее всего такая проблема появляется на отечественных автомобилях из-за некачественного покрытия и защитного слоя.Наиболее уязвимые участки кузова — пороги и арки колёс. Простыми словами, все то, что находится в близком контакте с дорожным полотном. Не секрет, что днище кузова самым первым принимает на себя удар и покрывается ржавчиной.

Автовладелец может заметить первые звоночки даже без осмотра транспортного средства на яме — нужно просто посмотреть на пороги. Если на них уже появились рыжие пятна, это может говорить и о серьезных проблемах с днищем.

Быстрее всего такая проблема появляется на отечественных автомобилях из-за некачественного покрытия и защитного слоя.

Стеклоткань можно использовать при ремонте разных участков кузова. Главная особенность этого материала — высокая прочностьЕсли оцинковка кузова на производстве была проведена некачественно, коррозия даст о себе знать уже через 3 года. Если вдруг рыжики уже появились на порогах, у владельца есть выбор — либо обращаться к профессионалам за ремонтом, либо устанавливать новые пороги.

И то, и другое сильно ударит по карману. Некоторые выбирают третий вариант — пускают все на самотек. В таком случае автомобиль просто сгниет. Выход из ситуации все же есть. Можно провести ремонт самостоятельно. Для этого не нужно профессиональное оборудование и образование механика.

Единственное, что понадобится — стеклоткань. Конечно, есть и другие расходники, но их можно найти в любом автомобильном или строительном магазине. Сюда относится шпаклевка со стекловолокном, средство для обезжиривания рабочей поверхности и наждачная бумага.

Все это обойдется в магазине в небольшую сумму.