На текущий момент абсолютно все компании, занимающие лидирующие позиции в области качества и операционной эффективности, применяют методологии «Бережливое производство (Lean Production)» и «6 сигм (Six Sigma)».

Бережливое производство фокусируется на создании ценности для потребителя и устранении потерь в процессах. В методологии 6 сигм основное внимание направлено на снижение вариабельности процессов.

В настоящее время эти методологии объединены в одну, которая получила название «Бережливое производство и 6 сигм (Lean Six Sigma)».

Такое объединение дает мощнейший синергетический эффект.

В чем этот эффект заключается и за счет чего достигается?

Все мы помним известный афоризм: «Быстро, дешево, качественно? Выберите любые два пункта, или это невозможно». Применение методологии «Бережливое производство и 6 сигм» в комплексе позволяет понять, как невозможное может стать реальным. Причем, данная методология применима в любых сферах деятельности – разработка продукции, мелкосерийное и массовое производство товаров, оказание услуг, продажи.

Используя методы «Бережливого производства», за счет определения ценности для потребителя, выделения и постоянного улучшения процессов, создающих эту ценность – с одной стороны, и уменьшения или исключения потерь, вызванных не создающими ценность процессами – с другой, конечный продукт (будь то товар или услуга) будет максимально ценен для потребителя. Это означает, что продукт, обладая всеми необходимыми для потребителя качествами, будет получен точно вовремя и иметь конкурентную стоимость – то есть с точки зрения потребителя достаточно «быстро и дешево».

Применение методики «6 сигм» позволяет обеспечить стабильность и предсказуемость процессов создания ценности, за счет чего снизить вероятность возникновения отклонений (дефектов) в конечном продукте. В качестве дефекта рассматривается не только физическая неисправность товара или некачественно оказанная услуга, но и отклонение по времени выполнения заказа, отсутствие реакции на запрос клиента и прочие нарушения нормального течения процессов. Термин «сигма» взят из математической статистики и обозначает величину среднеквадратичного отклонения от нормального значения (в нашем случае – идеального продукта).

Значение «6 сигм» означает, что количество любых дефектов не должно превышать 3,4 на каждый миллион возможностей или операций. Такой уровень качества достигается за счет выявления и устранения причин отклонений, а также настройки процессов предприятия так, чтобы исключить саму возможность совершения ошибок.

Lean Six Sigma - интегрированная концепция, объединяющая наиболее популярные в 1990-е гг. концепции управления качеством: концепцию «бережливого производства» (Lean Manufacturing), сфокусированную на устранении потерь и непроизводительных затрат организации, и концепцию «шести сигм» (Six Sigma), нацеленную на снижение вариабельности процессов и стабилизацию характеристик продукции.

Японская концепция «бережливого производства» зародилась в компании Toyota. Она состоит из пяти активных шагов, которые начинаются с определения создаваемой ценности. Ценность же может быть определена лишь конечным потребителем и имеет смысл только при условии ее выражения в конкретной продукции. В свою очередь, продукция должна соответствовать нуждам покупателя по конкретной цене и в конкретное время. Остается проделать еще четыре шага: анализ потока создания ценности для каждого создающего ее продукта и исследование всех шагов, необходимых в настоящий момент и приводящих к потерям; обеспечение непрерывности процесса производства, через остальные стадии дополняющие ценность; внедрение вытягивания между всеми ступенями, где возможен непрерывный поток.

Из этих шагов вытекает главная задача - максимальное сокращение потерь. В решении этой задачи руководители сталкиваются с главной концепцией бережливого производства - устранение потерь в процессах, или muda (муда).

Существует семь видов непроизводительных потерь: потери из-за перепроизводства, потери из-за запасов, потери из-за дефектов, потери из-за лишних движений, потери из-за ожидания, потери из-за транспортировки, потери из-за излишней обработки.

Однако только знание причин не позволяет решить проблемы. Способность выявить их в цехе/офисе - одна из основных задач.

Концепция «шести сигм» зародилась в 1980-х гг. в компании Motorola, после обострения конкуренции рынка. Главной проблемой компании стало очень низкое качество продукции. Перед работниками была поставлена задача: достичь уровня качества «шести сигм» за шесть лет.

Методология «шести сигм» - это структурированный процесс, направленный на понимание потребностей людей, идентификацию ключевых процессов, связанных с их требованиями, применение инструментов статистики и анализа качества для уменьшения вариабельности ключевых процессов и, в конечном счете, для поддержки улучшений.

Любой проект совершенствования следует модели «определяй - измеряй - анализируй - совершенствуй - контролируй» (DMAIC). В фазе «определяй» команда должна понять суть проблемы; в фазе «измеряй» - оценить текущий процесс; в фазе «анализируй» необходимо выявить причину неприемлемого (нежелательного) хода операций; в фазе «улучшай» команда ищет решения для совершенствования процесса; в фазе «контролируй» ищут возможности для поддержания того, что было достигнуто.

В концепции «шести сигм» существует очень четкая система показателей, которая дает возможность определить, на каком этапе и сколько дефектов происходит. «Шесть сигм» уменьшает уровень отходов и количество дефектов, ориентируясь на системы измерения, а также на воспроизводимость или вариабельность процессов. Однако она не оптимизирует поток процесса. Бережливое производство не улучшает заметным образом возможности процесса, но оно нацелено на эффективно используемое время цикла, потери и другие затраты. Таким образом, используемые вместе, эти методики дополняют и укрепляют друг друга.

Подход «бережливое производство + шесть сигм» объединяет скорость и мощь обеих концепций для достижения оптимизации процесса. Скорость, качество и затраты - это компоненты, от которых зависит успех любой организации.

Концепция «бережливое производство + шесть сигм» работает над всеми этими факторами одновременно, потому что она соединяет философию бережливого производства, фокусирующуюся на скорости процесса, с методологией «шести сигм», нацеленной в первую очередь на качество процесса, внутри апробированной организационной структуры для достижения наивысшего уровня выполнения. Оба подхода являются необходимой опорой для любого процесса непрерывного улучшения. Интеграция «бережливого производства» (действовать быстрее) и «шести сигм» (действовать лучше) помогает организации быстро продвигаться вперед, работая качественнее и с меньшими затратами. Истинная необходимость состоит во внедрении обеих концепций.

Отметим, что эта система имеет и недостатки. Главным из них является отсутствие внимания к творческому потенциалу работников. По сути, это еще один вид muda. Но при внедрении универсальной системы показателей деятельности предприятия можно решить и эту проблему.

П. А. Южанин, Г. В. Савин Уральский государственный экономический университет (Екатеринбург)

Конкурентоспособность территорий. Материалы XV Всероссийского форума молодых ученых с международным участием в рамках III Евразийского экономического форума молодежи «Диалог цивилизаций «ПУТЬ НАВСТРЕЧУ» Часть 8. Направления: 11. Исследования менеджмента, маркетинга и логистики 19. Информационные процессы инновационного бизнеса, Екатеринбург Издательство Уральского государственного экономического университета 2012

Количество показов: 2545

Наши курсы по бережливому производству (Lean) и системе шести сигм (Six Sigma) помогут повысить эффективность и качество бизнеса и управления. Мы предлагаем всесторонние знания и навыки, необходимые для реализации методов постоянного совершенствования бизнеса и программ повышения квалификации персонала.

Мы проводим весь комплекс семинаров и тренингов по эффективному управлению, в том числе: шесть сигм для чемпионов (Six Sigma Champion), шесть сигм для «зеленых поясов» (Six Sigma Green Belt), шесть сигм для «черных поясов» (Six Sigma Black Belt), программы подготовки аттестованных специалистов по бережливому производству и снижению издержек (Certified Lean Expert in Cost Reduction) и аттестованных мастеров по бережливому производству (Certified Lean Master), а также курс по бережливому производству и системе шести сигм для подготовки «мастеров черного пояса» (Lean Six Sigma Master Black Belt).

Будучи мировым лидером в области проведения семинаров и тренингов по бережливому производству и системе шести сигм, компания SGS предлагает непревзойденный опыт, ресурсы и профессионализм преподавателей для эффективного использования вашего бюджета на подготовку персонала. Комплексные приемы и ускоренные методы подготовки позволяют достичь поставленных образовательных целей как для отдельных участников, так и для всего персонала.

Свяжитесь с нами прямо сейчас, чтобы узнать больше о том, как наши курсы по бережливому производству и системе шести сигм могут помочь вашей организации.

Будучи мировым лидером в сфере проведения профессиональных тренингов, SGS располагает тренинговыми центрами по всему миру, предоставляя возможности обучения и развития в соответствии с вашими потребностями.

Наш послужной список включает проведение открытых, закрытых и онлайн-тренингов для крупнейших компаний мира и правительственных организаций. Более того, благодаря тому, что наши преподаватели одновременно являются практиками в своей области, наши тренинги не ограничиваются теорией и позволяют слушателям приобрести ценные практические навыки и знания. В результате нам доверяют реализацию комплексных тренинговых программ и программ по развитию персонала любого уровня в организации в любой точке мира.

Чтобы узнать, как SGS Academy может помочь вашему бизнесу, свяжитесь с нами прямо сейчас.

Бережливое производство и 6 сигма (Lean Six Sigma) – успешная комбинация лучших мировых практик: инструментов бережливого производства и «шесть сигм». Внедряемые при использовании Lean Six Sigma методы направлены как на сокращение потерь и издержек (часть lean), так и на повышение (за это отвечает методика Six Sigma).

Причина, по которой слушатели выбирают именно этот курс, кроется в интеграции лучших мировых практик совершенствования систем менеджмента качества и повышения качества продукции – бережливого производства, родившегося в автомобильной промышленности (Toyota), и концепции 6 сигм от компании Motorola.

Мы предлагаем следующие возможности по проведению данного курса:

По прохождении обучения слушатели сформируют понимание о методологии Lean Six Sigma, условиях её применения, а также полезные рекомендации по внедрению методологии. Теоретическая база сопровождается практическими заданиями и кейсами. Итоговым документом является двуязычный (англо-русский) сертификат об обучении.

По прохождении обучения слушатели получат практические навыки внедрения и применения бережливого производства и 6 sigma, полезные рекомендации по внедрению методологии. Теоретическая база сопровождается практическими заданиями и кейсами. Итоговым документом является удостоверение повышения квалификации.

Все обучения проводятся как в аудиторном (на территории Учебного центра ТМС РУС), так и в онлайн формате вебинара.

Заявки принимаются онлайн: http://tms-cs.ru/onlayn-zayavka-na-obuchenie , а также по электронной почте [email protected]

Департамент Обучения и комплексных проектов,

ООО «ТМС РУС»

До сих пор у экспертов нет однозначного мнения, насколько совместимы бережливое производство и шесть сигм. Буквально несколько месяцев назад интернет-сайты зарубежных консалтинговых компаний и экспертов по вопросам совершенствования систем управления вновь стали площадками жарких споров по этому вопросу.

Бережливое производство + 6 сигм в сфере услуг

Можно ли совместить принцип непрерывного совершенствования, заложенный в бережливом производстве, и жесткую систему управления проектами, свойственную подходу шести сигм? Книга Майкла Джорджа «Бережливое производство плюс шесть сигм в сфере услуг» не дает точного ответа на этот вопрос, однако хорошо демонстрирует то, как лучшие стороны каждого из подходов могут дополнить друг друга для достижения еще более качественных результатов в совершенствовании системы управления.

Как и сам комбинированный подход, книга вызывает неоднозначные чувства. В первой части, стараясь продемонстрировать взаимную полезность обоих методов, автор допускает ряд упрощений, которые можно поставить под сомнение. Возможно, адаптация производственной системы Тойоты в США, известная под названием Lean production, и отличается тем, что методы управления качеством и анализ требований клиентов имеют в ней небольшое значение. Но и сами японцы, и многие российские консультанты (учитывающие национальный российский менталитет) обращают внимание на то, что методы бережливого производства дают лучший эффект только в том случае, если предприятие отлично понимает, какую ценность их услуги (в книге идет речь о сфере услуг) имеют в глазах потребителя. А автор упорно стоит на тезисе, что мнение клиента учитывается только в проектах шести сигм, в которых применяется такое понятие, как «голос клиента». В этом смысле первая часть книги вызывает желание спорить с автором.

С другой стороны, в книге даются подробные ответы на вопросы, связанные с применением обоих методов:

Очень много внимания автор уделяет вопросу оценки результативности проектов изменений и обращает внимание, что в первую очередь следует оценивать проекты с точки зрения добавления стоимости бизнеса. К сожалению, для многих российских предприятий, (особенно не входящих в первую сотню по стоимости активов, таких как Газпром, РЖД, Сбербанк, АФК «Система», Русгидро и т.д.) оценка изменения стоимости бизнеса до сих пор еще относится к категории «высших материй». Это касается даже производственных компаний, не говоря уже о предприятиях сферы услуг. Поэтому все, что касается возврата на инвестированный капитал (ROIC), воспринимается как чуждое и непонятное, чему трудно найти применение в российской действительности.

Тем не менее, Майкл Джордж приводит массу поучительных примеров совершенствования процессов оказания услуг, раскрывает широкий спектр связанных с этим проблем и предлагает набор инструментов, с помощью которых можно решить эти проблемы и повысить эффективность внутренних процессов компании.

И в этом смысле книга имеет значительную ценность для тех, кто работает в сфере услуг. Если вы готовы продираться через незнакомые определения, через описание методов, которые сложно применить в современной российской действительности, если перед вами стоит задача повышения эффективности предприятия сферы услуг (независимо от того, чем оно занимается – финансовыми, медицинскими услугами, или вообще является органом государственного управления), то эта книга для вас, вы обязательно получите пользу от ее прочтения.

Если же вы хотите только познакомиться с методами совместного применения бережливого производства и шести сигма, то лучше выбрать для этого что-нибудь более легкое и простое в восприятии.

Узнать, кто эти люди…

Шесть сигм, инструменты бережливого производства и система «бережливое производство + шесть сигм»: набор инструментов или нечто большее?

Существует множество «инструментальных» подходов к совершенствованию организации. Так, весьма популярной программой, которую успешно применяет компания General Electric, является программа «шесть сигм», представляющая собой продолжение всеобщего менеджмента на основе качества (TQM). Целью шести сигм является такой процент брака, при котором число дефектов не превышает 3,4 на миллион возможностей[44], основное внимание уделяется подготовке так называемых зеленых и черных поясов, а также мастеров черного пояса. Подготовка включает аудиторные занятия, посвященные изучению инструментов шести сигм, а также проектов, которые позволяют сэкономить $100 000 и более. На заключительном этапе для получения необходимых полномочий проект представляется высшему руководству.

Одновременно с распространением программы шести сигм компании избирательно применяли на производстве различные бережливые инструменты, что позволяло добиться определенного успеха. В то время как программа шести сигм делает акцент на совершенствовании процесса добавления ценности, например, поисках источника проблем с качеством или причин простоя оборудования и принятии контрмер, бережливое производство рассматривает поток создания ценности в целом и обеспечивает стыковку операций, добавляющих ценность. Таким образом, программа шести сигм, нацеленная на совершенствование отдельных процессов, гармонично сочетается с концепцией бережливого производства, которая связывает процессы в единое целое.

Недавно на свет появился новый гибрид – «бережливое производство + шесть сигм». И все же я не верю, что бережливые инструменты, инструменты шести сигм или их комбинация могут сделать из компании обучающееся бережливое предприятие. Ниже изложена история одной компании, с которой мне пришлось тесно сотрудничать. Эта история подтверждает мои сомнения в отношении метода шести сигм, бережливых инструментов и метода «бережливое производство + шесть сигм».

Главный исполнительный директор крупного поставщика деталей для автомобилестроения решил развернуть программу шесть сигм, видя, каких успехов добились компания GE и Джек Уэлч. Вместе с группой старших менеджеров и руководителей он определил, сколько сертифицированных «черных поясов» шести сигм требуется компании, и приступил к поиску нужных консультантов, которые могли бы проводить обучение. Руководящая группа рассудила, что лучшими кандидатами для изучения сложных статистических методов шести сигм являются недавние выпускники колледжа с высоким средним баллом, и начала подыскивать молодых гениев на звание обладателей «черных поясов». Условия найма были весьма привлекательными: цифры вознаграждения были пятизначными, а в придачу к будущим «черным поясам» по завершении программы «шесть сигм», которая позволит добиться требуемой экономии, каждому из молодых дарований была обещана новенькая машина. Не стоит и говорить, что им удалось привлечь несколько подающих большие надежды новичков.

К сожалению, эти молодые люди имели весьма ограниченный опыт работы на производстве или не имели его вообще. Они пришли на давно работающие заводы, считая, что их предназначение «исправить процесс», тогда как эти предприятия работали десятилетия и имели собственную, сложившуюся производственную культуру. Поскольку прошел слух о том, что новичкам будет выплачено огромное вознаграждение, кое-кто из руководителей и инженеров сомневался, стоит ли поддерживать этих «юнцов», ведь успешная реализация проекта не сулила им самим никаких выгод. Сотрудники, которые были сторонниками бережливого производства, утверждали, что проекты, которые преподносились как проекты шести сигм, на самом деле представляли собой методы внедрения бережливого производства – ячейки, вытягивание и т. д.

На мой взгляд, рассматривая шесть сигм и бережливое производство как два комплекса инструментов и создав в компании ситуацию, в которой каждая враждующая группировка старалась доказать, что именно ее инструменты масштабнее и лучше, данная фирма развернула программу совершенствования, которая была обречена на провал. В данном конкретном случае высокое вознаграждение новичкам, которые занимались программой «шесть сигм», вызвало довольно много разногласий. Из-за этого, а отчасти потому, что новичкам приходится опираться на помощь более опытных работников, руководство решило воздержаться от покупки машин для новоиспеченных сотрудников. В конце концов, еще несколько «черных поясов» получили сотрудники, уже имевшие стаж работы в компании. Однако противостояние концепции бережливого производства и программы «шесть сигм» сохранялось, ведь многие сторонники бережливого производства рассматривали шесть сигм просто как набор инструментов. Менеджеры завода не знали, что делать с молодыми «черными поясами», когда пришла пора определить круг их постоянных обязанностей, – их зарплата была слишком высока для должностей, которым они соответствовали.

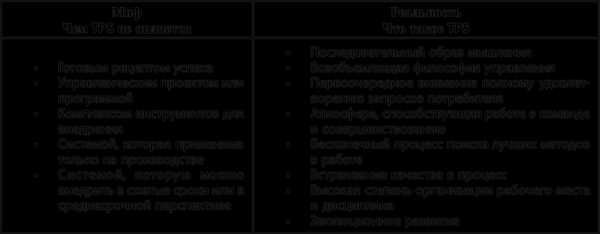

Это не значит, что компании следует отказаться от инструментов шести сигм или инструментов методики бережливого производства. И то и другое представляет собой достаточно эффективный набор инструментов, но это всего лишь инструменты. Компаниям нужно вновь и вновь повторять, что бережливые инструменты представляют собой лишь один аспект очень емкой философии – дао Toyota. Компаниям, которые стремятся стать бережливыми предприятиями, сложнее всего усвоить именно этот урок. На рис. 22.2, выполненном на основе презентации одного из руководителей Toyota Гленна Умингера, миф о TPS как о наборе инструментов для осуществления краткосрочных усовершенствований в цехе сравнивается с подлинной TPS, которая является фундаментом всеобъемлющей философии управления.

Рис. 22.2. TPS: миф и реальность

На самом деле подготовка собственных специалистов по системам «шесть сигм» и «бережливое производство» делает в большинстве компаний ориентацию на поверхностное применение инструментов еще более выраженной. В следующем разделе мы увидим, что Toyota требовалось от 5 до 10 лет на обучение зарубежных сотрудников, поскольку лишь такой срок давал возможность понять сущность подхода Toyota. Даже Конвис говорит, что ему понадобилось проработать в Toyota 10 лет, прежде чем он начал понимать суть ее философии, и он продолжает открывать для себя что-то новое и по сей день. При этом компании, которые хотят пожинать плоды TPS и шести сигм, обычно обучают своих сотрудников в течение одной-двух недель, затем предлагают им сделать проект и производят их «миропомазание» в специалисты.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесЗа последние шесть лет С тех пор, безусловно, многое изменилось. Когда Amazon только появилась на рынке, у компании не было серьезных конкурентов, как не было и других фирм, определяющих ситуацию на этом рынке. Наиболее значимый поставщик – компания Barnes & Noble – обладала лишь

автора Щедровицкий Георгий ПетровичМАСТЕРСКАЯ И НАБОР ИНСТРУМЕНТОВ ОРГАНИЗАТОРА, РУКОВОДИТЕЛЯ И УПРАВЛЕНЦА НАЗНАЧЕНИЕ ХРЕСТОМАТИИ Я хочу дать вам средства - именно средства, здесь это слово работает - для самоорганизации. Чтобы вы могли владеть определенной техникой работы: «техникой» как набором

Из книги Джек. Мои годы в GE автора Бирн Джон Из книги Основы кибернетики предприятия автора Форрестер Джей5. 2. Шесть взаимосвязанных сетей Базовая структура модели на рис. 5–1 показывает только одну сеть с элементарной схемой информационных связей между уровнями и темпами. Чтобы отразить деятельность промышленного предприятия, необходимы несколько взаимосвязанных

Из книги Секреты профессионалов трейдинга. Методы, используемые профессионалами для успешной игры на финансовых рынках автора Буруджян ДжекШесть сигм В 90-е годы был разработан новый метод управления рисками. Его назвали шесть сигм (six sigma). Впервые я услышал этот термин от Джека Велча (Jack Welch), работающего в компании Дженерал Электрик (General Electric), а важность его осознал, когда Джим Макналти (Jim McNulty), бывший

Из книги Дейтрейдинг на рынке Forex. Стратегии извлечения прибыли автора Лин КеттиНабор инструментов - используйте те, которые работают в текущих рыночных условиях Когда вы завели торговый журнал, настало время определить, какие индикаторы использовать на графиках. Причина неудач многих трейдеров заключается в нежелании понимать, что их любимые

Из книги Твитономика. Все, что нужно знать об экономике, коротко и по существу автора Комптон НикЧто такое бережливое производство? Бережливое производство, или «тойотизм», – подход, направленный на создание производства без отходов и издержек, компактного и эффективного.«Тойотизмом» его назвали потому, что впервые он был применен на заводах компании Toyota и стал

Из книги Дао Toyota автора Лайкер ДжеффриПроизводственная система Toyota (TPS) и бережливое производство Производственная система Toyota представляет собой уникальный подход к производству. Именно она породила движение за бережливое производство, которое (вместе с концепцией шести сигм) стало одной из доминирующих

Из книги Вовлекай и властвуй. Игровое мышление на службе бизнеса автора Вербах КевинШесть шагов к геймификации Игры – это высшая форма исследования. Альберт Эйнштейн Сейчас мы соберем полученные знания. Теперь у нас есть все составные элементы для создания системы геймификации. На уровне 5 мы увидим, как реализовать наш план, рассмотрев следующие

Из книги Управление бизнес-процессами. Практическое руководство по успешной реализации проектов автора Джестон ДжонУправление качеством: шесть сигм ЗначениеСигма – буква греческого алфавита, используемая в статистике для измерения отклонения данного процесса от совершенства. Шесть сигм означает 3,4 бракованных изделий на миллион, т. е. безотказность 99,9997 %. Цель шести сигм – повысить

Из книги Путь Caterpillar [Уроки лидерства, роста и борьбы за стоимость] автора Бушар КрейгСтандарты «шести сигм» Важной чертой реорганизации по мере ее внедрения был акцент на повышение качества. «Наша продукция должна быть хорошей, потому что обычно мы берем за нее больше денег, чем конкуренты», – говорил нам нынешний дилер Caterpillar. Однако фирма может

Из книги автораПоявление «шести сигм» и бережливого производства в Caterpillar Кевин Джованетто, консультант Caterpillar, описал внедрение системы «шести сигм» в компании во внутреннем докладе/книге Caterpillar под названием «Гигантские шаги» (Giant Steps). Мы вкратце перескажем то, что изложено в этой

Из книги автораЧто такое «шесть сигм» и как они связаны с бережливым производством? «Шесть сигм» – это методика, специально предназначенная для повышения качества продукции и устранения дефектов. Под знаком «шести сигм» создаются команды людей, работающих вместе над выявлением и

Из книги автораCaterpillar и бережливое производство Суть бережливости заключается в устранении потерь; при этом у данной концепции нет признанного автора. Бенджамин Франклин, Фредерик Уинслоу Тейлор, У. Эдвард Деминг, Генри Форд и Гэнъити Тагути – это лишь некоторые из людей, внесших свой

Из книги автораМасштаб целей Caterpillar по программе бережливого производства и «шести сигм» В декабре 2000 г. Глен Бартон убедил, уговорил и принудил свою управленческую команду выполнить четыре задачи:1. Достичь объема продаж и выручки в $30 млрд в течение пяти лет.2. Сократить издержки на

Из книги автораПочему роль бережливого производства и «шести сигм» так важна в истории Caterpillar? Главы 12–14 мы посвятили разработке финансовой модели, которая позволяет спрогнозировать деятельность Caterpillar в период между 2013 и 2020 гг. Мы предлагаем три сценария, описывающие наиболее

Правильное сочетание этих методик в горнодобывающей и металлургической отраслях промышленности Бразилии приносит заметные результаты. Об успешном применении методики iTLS на предприятиях группы Votorantim рассказал сайт //www.industryweek.com

Очевидно, что производственные организации, ориентированные на получение прибыли, концентрируют усилия на том, чтобы добиться намеченных уровней доходов от своей производственной деятельности, полагаясь на собственные мощности и ресурсы. Если намеченные объемы не достигнуты, это приводит к низкому уровню доходов и высокому объему товарно-материальных запасов, ввиду чего увеличиваются операционные затраты. Как итог, величина прибыли и показатель рентабельности инвестиций подвергаются существенному негативному влиянию. Эта ситуация также вводит организацию в состояние стресса и некоторой опустошенности из-за, казалось бы, парадокса, когда ключевые организационные ресурсы становятся потенциальной угрозой для получения компанией доходов в будущем.

Для улучшения эффективности деятельности и увеличения прибыльности организаций принято применять различные методики в рамках процесса непрерывного улучшения, такие как Бережливое производство (Лин) , 6-Сигма и Теория ограничений систем (ТОС). Однако долгое время не проводилось каких-либо научных исследований, которые могли бы измерить эффективность и вклад от использования таких методик в улучшение деятельности организаций. По этой причине, в период с 2003 по 2005 г.г. проводились масштабные исследования данного вопроса, в рамках которых анализировалась также эффективность от совместного использования трех этих методик в логической последовательности, а также сравнивались полученные результаты с результатами от использования лишь одной из этих методик.

Интегрированная модель методик в рамках процесса непрерывного улучшения подвергалась серии специальных тестов, известных как iTLS. В эту модель iTLS входили Теория ограничений систем, созданная Элияху Голдраттом, методика Лин-производства , более широко известная как Производственная система Toyota, а также 6-Сигма – методика, созданная компанией Motorola. Данная модель предполагала использование упомянутых методик в определенной последовательности, которая способствовала акцентироваться на ключевых сильных сторонах каждой из этих методик.

Спустя 2,5 года, за которые на 21 производственном заводе 211 специалистов в области процесса непрерывного улучшения внедряли предпочитаемые ими методики, было выполнено 105 проектов.

Исследование позволило измерить финансовую эффективность, получаемую посредством применения каждой из этих методик. Статистический анализ показал, что методики Лин и 6-Сигма способствовали получению существенных финансовых результатов у организаций, в которых они были применены. Результаты от применения этих методик по отдельности были приблизительно одинаковы (полученная величина значимой вероятности (P-Value), равная 0,622, не указывала на существенную разницу между двумя этими методиками при анализе фактора финансовой эффективности).

Одной из организаций, использовавших интегрированный подход, являлась группа компаний Votorantim — четвертая по величине частная организация Бразилии, осуществляющая свою деятельность в нескольких странах и на различных сегментах рынка, как, например, горнодобывающая промышленность, металлургическая, цементная, целлюлозно-бумажная, сталеплавильная промышленности, а также производство фруктовых соков. На пяти заводах была внедрена интегрированная система ТОС, Лин-производства и 6-Сигма – так называемая методика непрерывного улучшения iTLS, разработанная и во всех подробностях обнародованная в 2006 году доктором Резой Пиратеш (Пиратеш и Фарах, 2006 г.). Двумя из этих заводов, о которых пойдет речь ниже, были горнодобывающая фабрика и металлургический завод.

В приведенном ниже практическом примере, методика iTLS позволила успешно синхронизировать производство и использовать имеющиеся производственные мощности для обеспечения стабильности процесса. Данная методика была беспрепятственно применена благодаря вовлечению персонала организаций и их сильнейшей нацеленности на успех. Модель интегрированной системы ТОС, Лин-производства и Модели 6-Сигма (iTLS)

iTLS объединяет в себе три мощнейших составляющие, – Лин , 6-Сигма и ТОС – оптимально согласовывая и синхронизируя их:

Применение на производстве данной интегрированной системы непрерывного улучшения позволило добиться того, что вовлеченные в производственный процесс мощности и ресурсы конвертировались в стабильное производство, генерирующее доходы с высокой долей прибыли.

Результаты

Приведенный ниже практический пример является кратким описанием опыта применения методики iTLS в нескольких бразильских конгломератов, куда входили горнодобывающие фабрики, фабрики по обогащению руды, а также металлургические. Во всех примерах, где ведется речь о применении методики iTLS, показатель прохода для производства существенно увеличивался за 3-4 месяца. Дальнейшее использование данной методики в течение следующих 3-4 месяцев позволило стабилизировать производственные процессы, наряду с достижением стратегически важных целевых объемов производства, что ранее считалось практически невозможным.

Новые производственные показатели существенно превосходили предшествующие, причем не вливались инвестиции в дополнительные мощности. Следствием же было достижение более высоких показателей доходов, прибыли и рентабельности инвестиций.

Практический пример

Исходные условия:

Ни один из заводов не мог достичь целевых объемов производства, хорошие производственные показатели были лишь единичными явлениями, что приводило к потере доходов из-за просроченных поставок.

Управляющие заводов подвергались постоянному давлению за то, что стратегические производственные показатели не достигались и, как следствие, ухудшалась вся деятельность организации.

Наблюдались и другие нежелательные явления:

Применение

Модель iTLS была одновременно применена на всех заводах. Целями ее были стабилизация и оздоровление производственных процессов для обеспечение оптимального взаимодействия с рынком. Выделялись 4 основных элемента:

1) Применение инструмента ТОС «Барабан-буфер-канат» для выявления ограничений производственного процесса и планирования ограничивающего участка:

2) Применение инструментов Лин для обнаружения этапов, виновных за возникновение производственного брака, и исключение их из производственного процесса в целях увеличения его эффективности.

3) Применение инструментов 6-Сигма для обеспечения устойчивости проделанных изменений, внедрив статистический контроль над производственными процессами.

4) Внедрение устоявшихся шаблонов и методик по решению возникающих проблем, доступных для рабочих и управляющего персонала, в целях того, чтобы каждая из этих групп сотрудников могла самостоятельно обеспечивать непрерывные улучшения своих процессов.

Существует прямая зависимость между реакцией на работу ресурса-«барабана» в сочетании с поддержанием стабильности производства и показателями финансовой эффективности. Как только на основе определения оптимальной мощности ограничения был найден «барабан», его работа стало ключевым моментом для отпуска материалов и осуществления отгрузок.

Ресурс-ограничение необходимо было защитить от возможных отклонений, возникающих на предшествующих ему этапах производственного процесса в результате взаимозависимых операций. Целью этого являлось обеспечения того, чтобы необходимая мощность этого ресурса была задействована в производстве в полном объеме. В организациях с непрерывным производственным процессом, защита ресурса-ограничения, являющегося отправной точкой для организации работы «барабана» и отдела отгрузок, была осуществлена путем создания буферов заданного размера, питающих этот ресурс при сбоях производственного процесса для обеспечения непрерывного производства и бесперебойных поставок.

Как только происходило внедрение буферов необходимого размера, они начинали поглощать все негативные отклонения, потенциально влияющие на ресурс-ограничение и процесс отгрузки. Было важно понять, что при влиянии таких отклонений на буфер, последний уменьшался в объеме и нуждался в восстановлении. Его восполнение стало возможным благодаря задействованию избыточных мощностей, предшествующих ресурсу-ограничению («барабану») и отделу отгрузки (~10%). Они в сущности, представляли собой защитные мощности. Использование их при возникновении соответствующих необходимостей и позволило осуществлять пополнение буферов.

Таким образом, любой производственный этап, производительность которого составляла менее 110% производительности «барабана», считался ограничением, так как он потенциально мог оказать глобальный негативный эффект на величину прохода. Могло показаться, что деятельность в таком случае являлась временно несбалансированной. Однако затем рабочие бригады приступили к работе с целью извлечения максимальной выгоды от производственного процесса посредством снижения и стабилизации объемов брака. Для этого использовались инструменты 6-Сигма, позволяющие снизить вариативность.

Эта модель включала в себя управление буфером в целях оптимизации процесса принятия решений, основанного на интерпретации состояния буферов в определенные моменты времени. Буферы стали основными источниками информации для руководства, позволяя ему отслеживать, что происходит в производственном процессе, предотвращать потенциальные угрозы, определять причины их возникновения и принимать решения, способствующие обеспечению процесса непрерывного улучшения. Для этого использовались инструменты Статистического управления производственным процессом.

Схожесть результатов, полученных благодаря использованию модели iTLS, соответствовала ожиданиям. Ниже приведены некоторые из полученных результатов, которые которых сумел достичь каждый завод:

Евгенио Гермонт, Генеральный директор компании Votorantim Metais Unidade Tres Marias, отметил, что «…нам удалось преуспеть в этом масштабном начинании… и поэтому мы и достигли всех поставленных целей…»

Синергетичность в применении ТОС, Лин и 6-Сигма , выраженная в модели iTLS, стало средством для обеспечения быстроого и эффективного улучшения производительности на горнодобывающих и металлургических заводах. Это, в свою очередь, позволило на 100% выполнить обязательства перед клиентами. Эта модель использовала инструменты Теории ограничений систем, позволяющей фокусироваться на требующих перемен аспектах, методики Лин, обеспечивающей устранение производственного брака, и системы 6-Сигма, осуществляющую контроль над производственным процессом и возникающие отклонения.

Во время проведения вебинара “Основы 6 сигма”, запись которого вам доступна по ссылке, мне задали такой (привычный) вопрос: чем шесть сигм отличается от Lean? В своей практике я всячески пытаюсь обойти методологические “противоречия” (противоречия в кавычках!) между бережливым производством и 6 сигма. Я также никогда не акцентирую внимание на различиях инструментария. Хотя многие инструменты часто приписывают той или иной методологии. Вместо этого я всегда фокусируюсь на некоем базисе, заложенном во всех “модных” и уже “отживающих свое” методологий.

Логотип из наших групп ВКонтакте и , иллюстрирующий общее начало методологий

Что это за базис? Что за общее начало? Не здравый ли смысл? И если так, то зачем же искать отличия в методологиях, основу которых составляет здравый смысл?

Размышляя над этими вопросами, пришел к интересному наблюдению: почему-то среди посетителей сайта не все интересуются отличиями методологий. Немного покопавшись в памяти и почтовом ящике, мне удалось установить следующее:

Как типичный производственник, могу предположить, что ценности от разделения методологий “по названиям” в моей работе попросту не прибавится, а посему и вопрос о разделении у меня не возникает. Я считаю, что применять нужно в зависимости от ситуации, а не от названия приема.

Благо на сей раз, кроме столь малоубедительного аргумента, как собственное мнение, есть возможность сослаться на статью Теренса Бартона – Is This a Six Sigma, Lean or Kaizen Project? , на основе которой подготовлен материал Виктории Олешко – Это 6 сигм, лин или кайдзен проект?

Вы уже успели ознакомиться со статьей? Если нет, то советую это сделать прямо сейчас, а уж потом продолжить изучение этого поста… Нет. Серьезно. статью и возвращайтесь.

Центральное место в статье г-на Бартона занимает следующая схема:

Почти дословный перевод схемы приведен ниже:

В своей публикации г-н Бартон обращает внимание на то, что и бережливое производство, и шесть сигма, и кайдзен – это не более чем “ящики с инструментами”. Применение того или иного инструмента должно быть обусловлено ситуацией, а не модным словом, которое звучало в названии последнего посещенного семинара. По мнению автора, лидерство, креативность и инновации – вот составляющие прорыва. Они-то как раз и опоясывают приведенные схемы, создавая тот базис, о котором я говорил выше.

Тем не менее, любителям искать отличия посвящается:

На этой схеме наша команда постаралась разложить три методологии в одной системе координат, чтобы легче было их сравнивать и отличия искать. Но есть и свои недостатки:

“Зато в старой схеме было много страшных слов "каратэ",

"дзюдо" и "таэк-вон-до" – ею ТОП-ов хорошо пугать:-D” ©

Концепция 6 Сигма (англ. Six Sigma) была разработана компанией Motorola в восьмидесятых годах с целью снижения отклонений в процессах производства электронных компонентов. Вообще вся идея 6 Сигма направлена на то, чтобы максимально улучшить качество работы организации. В основу были положены статистические методы управления процессами, и работы японского специалиста в области качества Genichi Taguchi.

В современном понимании 6 Сигма рассматривается с трех сторон: как философия, как методология управления и как набор инструментов совершенствования работы. Она применяется в организациях различных сфер деятельности – от промышленных предприятий до банков. Однако, основной сферой для 6 Сигма по-прежнему остается производство.

Термин 6 Сигма, который используется в названии концепции, означает стандартное отклонение случайной величины от среднего значения. Этот термин применяется в математической статистике. Случайная величина может быть охарактеризована двумя параметрами – средним значением (обозначается символом мю) и стандартным отклонением или другое название — среднеквадратическое отклонение (обозначается символом сигма).

Если в качестве случайной величины рассматривается параметр качества процесса, то с помощью среднего значения и стандартного отклонения можно оценить вероятную долю дефектов процесса. Для этого предварительного необходимо установить верхнюю и нижнюю границы поля допуска параметра качества. Чем больше будет поле допуска, тем больше будет доля годной продукции этого процесса. Чем больше будет значение сигма, тем меньше доля годной продукции.

Чтобы повысить долю годной продукции, необходимо для заданного поля допуска стремиться уменьшить значение сигмы, тем самым, увеличив их количество, укладываемых в поле допуска.

В том варианте, где от среднего значения до ближайшей границы поля допуска уместилось шесть значений сигм, количество дефектных изделий процесса может составлять 3,4 на один миллион. В том варианте, где уместилось три значения сигм, возможное количество дефектных изделий процесса — 66,807 на один миллион.

Суть концепции шесть сигм заключается в том, чтобы применяя различные методы и инструменты управления процессами добиться снижения значения стандартного отклонения при заданном поле допуска.

Философия шесть сигм основывается на подходе постоянного совершенствования процессов и снижения количества дефектов. В организации должен быть внедрен подход постоянного совершенствования и улучшения деятельности.

Улучшение может осуществляться за счет радикальных изменений (подход реинжиниринга процессов) или за счет незначительных постоянных улучшений (подход кайдзен). Целью улучшений могут быть повышение безопасности продукции, повышение качества, сокращение производственного цикла, улучшение рабочих мест, снижение затрат и пр.

Ключевыми элементами философии 6 сигм являются:

Для проведения улучшений, совершенствования, и управления процессами 6 сигм применяет набор различных инструментов качества. Управление процессами может осуществляться на основе качественных и количественных показателей. В каждой организации может применяться свой набор инструментов. Примерами таких инструментов являются — статистическое управление процессами на основе контрольных карт, FMEA анализ, диаграмма Парето, диаграмма Исикавы, Древовидная диаграмма и др.

На сегодняшний день инструментарий шесть сигм расширился за счет применения этой концепции во многих областях деятельности. Инструментарий 6 сигм включает в себя весь набор инструментов качества. Некоторые из них можно посмотреть в разделе Инструменты качества.

Шесть сигм является процессно-ориентированной методологией, направленной на улучшение работы. Она позволяет совершенствовать все области деятельности.

В основе методологии 6 сигм находятся три взаимосвязанных элемента:

Для совершенствования существующих процессов применяется подход постепенного улучшения. Основное внимание уделяется снижению уровня дефектности. Целью улучшения в концепции шесть сигм является устранение недостатков в организации и исполнении процессов.

Улучшение осуществляется за счет применения пяти последовательных шагов. Эти шаги называются методом DMAIC (первые буквы от английских слов – Define, Measure, Analyze, Improve, Control):

Для вновь создаваемых процессов применяется подход, направленный на предвосхищение ожиданий потребителей. Основное внимание уделяется предупреждению появления дефектов в процессах.

Проектирование нового процесса (или перепроектирование существующего) также осуществляется за пять шагов. Метод проектирования (перепроектирования) в концепции 6 сигм называется методом DMADV (первые буквы слов – Define, Match, Analyze, Design, Verify):

Одним из важных элементов методологии 6 сигм является управление процессами, т.к. очень часто в организации одновременно происходит и совершенствование действующих процессов, и проектирование новых. Управление постоянно изменяющимися процессами становится достаточно сложной задачей.

В целом, методология шесть сигм по управлению процессами не сильно отличается от принятой методологии процессного управления.

Основные элементы управления процессами по методологии 6 сигм включают в себя:

Внедрение концепции 6 сигм в любой организации строится на постоянной работе проектных команд. Команды формируются по уровням управления. Как правило, таких уровней всего три – высший уровень управления, уровень управления процессами и уровень управления отдельными задачами. В состав команд входят специалисты с различной «степенью владения» концепцией шесть сигм.

Выделяют семь степеней владения данной концепцией:

На современном этапе развития концепция шесть сигм стала широко известным и популярным брендом. Продвижению этого бренда способствует обучение специалистов различным уровням «владения» методикой 6 сигм и их сертификация. Для каждой из указанных выше степеней по концепции шесть сигм разработаны определенные программы обучения и требования к составу знаний, опыта и квалификации.

Просмотры: 20 176

На сегодняшний день природа рынка труда является таковой, что для некоторых видов вакансий минимумом для рассмотрения работодателем требуется некоторый уровень сертификации 6 Сигм. Хотя, наличие сертификации не гарантирует, что человек действительно компетентен или подходит для достижения целей организации, однако именно наличие сертификации является начальной точкой для многих компаний. Даже если у вас уже есть работа, в некоторых организациях сертификаты по 6 Сигм являются плюсом для рассмотрения Вас в качестве претендента на более высокую должность.

В отличие от многих других сертификаций, например таких как проектный менеджмент (PMI), нет ни одного уполномоченного учреждения, которое перечислит объем знаний (body of knowledge - ВОК) и ряд требований, необходимых для сертификации Шести Сигм. Несмотря на то, что объем знаний (ВОК) Американского Общества Качества (ASQ) является довольно универсальным, до сих пор остается множество вариантов относительно необходимого объема знаний для 6 Сигм, которые очень схожи, но имеют разные значения – дополняя или уменьшая необходимый объем знаний ASQ. Требования к сертификации значительно разнятся. Это приводит к огромному числу методов и возможностей для сертификации со многими атрибутами, которые могут Вас запутать и поэтому они должны быть рассмотрены и сравнены, прежде чем приступить к сертификации.

Мы надеемся, что эта статья предоставит общую информацию относительно Сертификации 6 Сигм и рассмотрит некоторые программы, которые обычно рекомендуются членами соответствующих сообществ Linkedln. Методы сертификации классифицируются как сертификация первой стороной, сертификация второй стороной и сертификация третьей стороной. Сертификаций первой стороной – это просто самопровозглашение, сертификация второй стороной – это когда организация, которая проводит обучение, устанавливает свои собственные критерии для сертификации. Сертификация третьей стороной подтверждение беспристрастной стороной, что продукция, процесс или услуга соответствует определенным, независимым от производства критериям или стандартам. Большая часть сертификаций 6 Сигм являются сертификацией второй стороной, так как компания обеспечивает обучение и сертификацию.

Какие существуют пояса?

Общепризнанные пояса 6 Сигм – это Зеленый, Черный и Мастер черного пояса (хотя некоторые организации также имеют белые или желтые пояса). Для получения Черного пояса не требуется наличие Зеленого, если этого не требует внутренняя политика. Существует большой разброс должностных обязанностей относительно различных поясов. В общем, Зеленые пояса работают над проектами 6 Сигм, как частью их работы. Черные пояса это проектные менеджеры и могут работать только на проектах 6 Сигм. Мастер черного пояса – это высший уровень 6 Сигм, эти люди наставляют и обучают других, консультируют на проектах и могут быть вовлечены в работу стратегического уровня. Черные пояса и Мастера черных поясов могут двинуться в разные отрасли промышленности и сделать более гибкими навыки и изменить стиль управления, в дополнении используя более глубокие технические навыки.

Для получения поясов 6 Сигм может быть предложена курсовая работа с акцентом на конкретную отрасль. Наиболее популярные отрасли - это изготовление, производство, оказание услуг и здравоохранение. Примеры и случаи, которые используются во время курса, были взяты с определенной отрасли, хотя учебная программа является независимой от отрасли и поэтому широко применима. Тестирование и сертификация не специфицированы для конкретной отрасли. Например, не существует отдельного теста 6 Сигм в здравоохранении.

Лин 6 Сигм (LSS) содержит основы 6 Сигм и дополнено набором отраслевых философий, методологий и инструментов для управления культурным преобразованием, которое направлено на сокращение и устранение потерь. Внешние эксперты третьей стороны – «Лин Сэнсэи» могут дать компаниям беспристрастный совет и инструкцию относительно бережливого производства. Предоставляются отраслевые курсы по сертификации Лин 6 Сигм.

Некоторые программы обеспечивают сертификацию только 6 Сигм, другие только сертификацию Лин 6 Сигм, а другие обеспечивают сертификацию и тех и других. ASQ предусматривает курсовую работу для LSS, но не имеет ни одного экзамена или сертификации по бережливому производству. ASQ заостряет ваше внимание на сертификации бережливого производства, которая предоставляется отдельно Обществом производственных инженеров (SME - Society of Manufacturing Engineers). SME имеет гранты бронзового, серебряного и золотого уровней. Международная ассоциация по сертификации 6 Сигм (IASSC) предоставляет только сертификацию LSS. И в качестве одного примера, университет Вилланова предоставляет сертификацию 6 Сигм, а также Бережливых Сэнсэев.

Требования к поясам

Не существует стандарта к объёму знаний, а также стандарта требований, которые необходимы для получения этих поясов. В зависимости от организации, сертификация может быть получена путем обучения и реализации проекта, или только путем сдачи экзамена, или только обучения, или же и обучения, и экзамена и реализацией проекта. Если все же требуется реализация проекта, то необходимо сделать, по крайней мере, один проект для зеленого пояса и два проекта для черного пояса. Некоторые сертификационные органы требуют, чтобы проект черного пояса приносил существенную денежную ценность или оказывал значительный эффект на организацию. Требования к проектам зеленых поясов вообще более снисходительны, и ранжируются от работы в проекте в качестве добровольца до управляемого онлайн проекта. Сертификация ASQ требует трехлетнего опыта работы (полная занятость и оплата) в одной или более областях необходимого объёма знаний Зеленого пояса, допуск до экзамена осуществляется после заполнения заявки.

Для характеристики разницы между требованиями организаций приведем конкретный пример, так Министерство военно-морского флота (МВМФ) требует большего для зеленого пояса, чем многие организации для черного! Требования МВМФ к кандидату Зеленого пояса LSS следующие – 40-часовые курсы с сертифицированным инструктором LSS; быть членом команды хотя бы одного реального проекта; возглавлять, по крайней мере, два реальных проекта; создать портфолио проектов и иногда представляться лично Совету по сертификации. После приведения этих жестких требований, становиться понятно, что не все LSS пояса одинаково получаются. Опытные работодатели будут знать это, поэтому важно выбрать программу, в которой ваша сертификация будет иметь смысл.

Поставщики поясов

Существует четыре главных поставщика сертификации на получения пояса 6 Сигм: работодатели, профессиональные ассоциации, колледжи и университеты, а также институты, предоставляющие сертификационные услуги.

Много компаний проводят обучение для своих сотрудников, и предоставляет сертификацию второй стороной, которая основывается на стандартах, определенных компанией. Компания платит за ваше обучение, и оно предназначено для Вашего достижения успеха в работе. Недостатком является то, что программа не может быть столь же основательной как большинство независимых программ. Никто, кроме сотрудников компании, не будет знать какое обучение вы прошли. Курсовая работа может иметь очень узкий фокус на ваших навыках. Поэтому некоторые люди могут закончить корпоративное обучение, но сертифицироваться в Американском обществе качества (ASQ), из-за его репутации и более глубокого охвата материала.

Американское общество качества (ASQ) – это профессиональное общество по сертификации третьей стороной, которое требует от кандидата подать пакет документов, который покажет уровень квалификации необходимый для сдачи экзамена. Вам не нужно делать их курсовые работы, чтобы сдать экзамен, вы можете обучаться самостоятельно. Несмотря на то, что ASQ проводит обучение, они не гарантируют, что оно охватывает материал, необходимый для сдачи экзамена. ASQ также имеет требования к историю вашей работы и проектам.

Международная организация по сертификации 6 Сигм (IASSC) – это орган по сертификации третьей стороной относительно LSS, который требует сдачи их экзамена, но не требует проекта. Их веб-сайт очень четко описывает философию и рассуждения относительно их требований. IASSC сертифицирует не только отдельных людей, но и программы обучения других субъектов относительно объема знаний IASSC.

Некоторые университеты и колледжи предлагают обучение по 6 Сигм, как часть их дополнительного обучения или сертификационной программы. Нет никаких вступительных требований или степеней, полученных школой. Преимуществом является то, что вы находитесь лицом к лицу с преподавателем и студентами и у вас отличные сетевые возможности, чтобы связаться с вашими одноклассниками с разных отраслей промышленности и перспектив. Длительность обучения и затраты на него могут существенно отличаться и иногда могут быть недостаточными. Некоторые университеты также предлагают самостоятельное онлайн обучение.

Заключительный путь к сертификации - это сертификация через поставщиков сертификационных услуг, которые часто являются компаниями, которые принадлежат или управляются гуру 6 Сигм или консультантами высокого уровня. Эти компании проводят как групповые обучения, так и индивидуальные. Некоторые из них проводят тренинги в разных городах и дают интенсивное обучение в течении нескольких дней или недель. Другие обеспечивают онлайн обучение согласно программе, которая рассчитана на индивидуальную скорость и обычно ограничена 365 днями для завершения курса. Эти компании предоставляют пакет, состоящий из курсовой работы, экзамена, проектного руководства и, иногда, программного обеспечения и учебников. Некоторые из этих программ рекламируют сертификацию IASSC, но следует отметить, что объем знаний IASSC это лин 6 Сигм, но не 6 Сигм. Важно внимательно сравнивать учебные программы, прежде чем сделать выбор.

По запросу они пришлют вам таблицы в Эксель с информацией, которая указана в видео. Они отлично расставляют акценты на то, что нужно искать в содержании, материалах и стиле обучения. Также, они предупреждают, что найти эту информацию тяжело – она не доступна на сайтах поставщиков.

Окончательный анализ

В следующей таблице приводится сравнительная информация некоторых из программ:

Варианты онлайн сертификации Зеленого пояса 6 Сигм и лин 6 Сигм

| СЕРТИФИКАЦИОННЫЙ ОРГАН | ASQ (Американское общество качества) | IASSC (Международная организация по сертификации 6 Сигм) | Компания BMGI | PEX институт | Институт Пайздека | Институт Пайздека | Компания «Smarter Solutions» | УниверситетВилланова | УниверситетВилланова |

| 6 Сигм | Лин 6 Сигм | Зеленый пояс Лин 6 Сигм | Лин 6 Сигм | 6 Сигм | Лин 6 Сигм | Лин 6 Сигм | 6 Сигма | Сэнсэи Лин 6 Сигм – не зеленый пояс | |

| СТОИМОСТЬ | |||||||||

| Стоимость курса | Требований к обучению нет | нет | $695+$650 для наставничества от Мастера черного пояса | $2,750 | $1,395 | $1,795 | $3,995 | $1,980 | $2,180 |

| Описание курса | Тесты, экзамены, инструмент и шаблоны | 13 недель, смешанное онлайн обучение рассчитанное на индивидуальную скорость обучения онлайн модулям, руководство для студента и виртуальные сессии под руководством инструктора, сконцентрированные на выполнение. Каждый курс содержит строго командно-ориентированное моделирование дипломного проекта, показывая практическое использование инструмента, анализ данных, моделирование и обзор | 45 онлайн модулей. Каждый модуль содержит чтение назначений, сценариев, уроков созданных Т.Пайздеком, заданий и викторин. Задания проверяются и возвращаются обратно Мастером черного пояса | 50 онлайн модулей. Каждый модуль содержит чтение назначений, сценариев, уроков созданных Т.Пайздеком, заданий и викторин. Задания проверяются и возвращаются обратно Мастером черного пояса | Смешанное онлайн обучение и живая тренировка, которая объединяет те же справочные материалы, которые использует преподаватель, с обширным тренингом один-на-один относительно курса и сертификации | Смешанное живое и онлайн обучение, живые лекции онлайн, мгновенные сообщения, общая доска во время живых классов | 8 недель, 6 модулей, смешанные живые лекции онлайн, с возможностью просмотра позже | ||

| Материалы для подготовки к экзамену | $695 тесты перед и после, проверки прогресса, активность курса, а также загрузка PDF-файла, которая обеспечивает печатную версию модулей, которые охватывают пять главных областей совокупности знаний для сертификации Зеленого пояса 6 Сигм. В дополнении к обучению онлайн вы будете иметь печатную справку, которую возьмете с собой на экзамен по сертификации. Дополнительно $99 доступа к банку 3 полных практических тестов/вопросов | Рекомендует материалы www.opensourcesixsigma.com, $170 включая руководство и один практический тест с 80 вопросами и ответами на них | включено | включено | включено | включено | Учебное пособие | Учебное пособие | |

| Экзамен | $209 для членов ASQ, $359 – для всех остальных | $295 | включено | включено | включено | включено | Включено – периодические экзамены для проверки ваших знаний, включая устный экзамен. Тест без вариантов ответов. Вы должны продемонстрировать использование статистического обеспечения | $220 | $220 |

| Минисчет | Не требуется для экзамена | нет | Не включен, $1250 для покупки или $550 за аренду на 12 месяцев. Подсказка: вы можете получить бесплатную пробную версию Минисчета на 30 дней | Требуется, не включен | Лицензия на 1 год $300. Некоторые задания требуют Минисчет. Подсказка: вы можете получить бесплатную пробную версию Минисчета на 30 дней | Бесконечные 500$ за 1395$ на 1 год | Не требуется | Не требуется | |

| Дополнительное программное обеспечение | нет | нет | нет | Не требуется | Программное обеспечение по качественному сопровождению проектного менеджмента – лицензия на 1 год | Не требуется | Не требуется | ||

| Учебник | Обеспечивает список предлагаемых книг | нет | нет | Не обеспечивает списком предлагаемых книг | Включена книга «Руководство по 6 Сигм» Томаса Пайздека | Включена книга «Руководство по 6 Сигма» Томаса Пайздека | Интегрированная система совершенствования предприятия, Интегрированное совершенствование предприятия, том 1: Основы, Интегрированное совершенствование предприятия, том 3: Выполнение проекта по улучшению, руководство по выполнению проекта в области Лин 6 Сигм | Учебные пособия | Учебные пособия |

| Дополнительные книги | нет | нет | Копия руководства для чайников по лин 6 Сигм, плакат дорожной карты лин 6 Сигм BMGI. После истечение 12-месячного срока доступа к программе, ссылки и модули программы, а также шаблоны можете воспроизвести через открытый доступ на нашем сайте www.BMGI.org | нет | Значение данных: Курс понимания статистики на DVD | нет | нет | ||

| Онлайн источники | нет | нет | Шаблоны, учебные пособия, формы, видео программы. Творческий курс технологии управления | Статьи и вебинары на сайте | Дополнительные материалы | Дополнительные материалы | |||

| Скидки | нет | нет | нет | Зеленый пояс может быть улучшен до Черного пояса в любое время путем оплаты разницы в цене и прохождением дополнительных модулей. А также нужно сдать экзамен для сертификации Черного пояса. | военным | Не применимо | |||

| Всего | $1,153.00 | $465.00 | $695 - $1345 | $2750 | $1395 | $1795 | $3995 | $2200 | $2400 |

| Всего, если требуется наличие минисчета | $1245-$1895 | 3250 | 1695 | 2095 | 4495 | Минисчет не требуется | Минисчет не требуется | ||

| ПРОЕКТ | |||||||||

| a) онлайн или реальный? | Реальный – жесткие требования для Черного пояса, но не для Зеленого | Нет требований | Реальный или волонтерский проект для организации, может быть представлен в любое время – не ограничено 1 годом. Пересматривается Мастером Черного пояса BMGI | Каждый курс включает командное моделирование дипломной работы, показывающее практическое использование инструмента, анализ данных и моделирование | Реальный проект, не ограниченный по времени, не должен быть связан с работой, должен использоваться некоторым числом людей | Может быть волонтерской организацией | Смоделированный | Смоделированный | |

| ВРЕМЯ ОБУЧЕНИЯ | |||||||||

| a) самостоятельное обучения | 30 часов на материал | 100 часов обучения, 1 год для окончания | да - 23.4 часа, | 80 часов онлайн и офлайн, 1 год для окончания | 100 часов онлайн и офлайн, 1 год для окончания | 84 часа на модули самостоятельного обучения | да | Да | |

| b) регулярные занятия | нет | нет | Да – живые занятия дополнительно к самостоятельному обучению - 22 часа - 13 недель | нет | нет | Да – 8 недель живого обучения | Да, но можно вернуться к самостоятельному обучению | ||

| ЭКЗАМЕН | |||||||||

| a) запланирован? Можно ли пользоваться книгой? | Запланировано 2 раза/год, должен быть отправлен в приложении раньше указанного в расписании, можно использовать книгу. Несколько каверзных вопросов | В любое время в режиме онлайн или в тестовом центре, нельзя открывать книгу, но справочный документ можно | В любое время, можно пользоваться книгой | В любое время | В любое время | В любое время | В любое время | ||

| АККРЕДИТАЦИЯ | |||||||||

| Институт мастерства Кредентиэлинг (ICE) | Региональная аккредитация Ассоциацией Средних штатов | ||||||||

| ПОДДЕРЖКА | |||||||||

| a) доступ к экспертам | нет | нет | $650 доступ к обучению Мастером Черного пояса BMGI | Студенты получают ответы на их вопросы по электронной или телефонной консультации, если она им необходима | Во время обучения представление вопросов через студенческий форум. Ответы от Томаса Пайздека или Мастера черного пояса в течении одного рабочего дня. | Во время обучения представление вопросов через студенческий форум. Ответы от Томаса Пайздека или Мастера черного пояса в течении одного рабочего дня | Запланированные тренировки один на один с Мастером Черного пояса, вы можете связываться с ним в любое время | Доступ к электронной почте и сообщениям 24 часа в сутки ежедневно | |

| b) доступ к материалам обучения | нет | Не применимо | После истечение 12-месячного срока доступа к программе, ссылки и модули программы, шаблоны можете воспроизвести через открытый доступ на нашем сайте www.BMGI.org | 1 год доступа к материалам в онлайн, максимум 3 часа за модуль | Доступ к сайту и обучающим материалам на протяжении 365 дней | Доступ к сайту и обучающим материалам на протяжении 366 дней | Доступ к сайту и обучающим материалам на протяжении 367 дней | Доступ к сайту и обучающим материалам на протяжении 368 дней | |

| c) онлайн поддержка/особенности | нет | Не применимо | Онлайн форум для общения с сокурсниками и преподавателями | Деловой контакт с экспертом по регистрации доступен в рабочее время | |||||

| ОБЪЕМ ЗНАНИЙ | |||||||||

| Объем знаний ASQ | Объем знаний IASSC | Содержимое курса и инструкторы обеспечиваются Группой по качеству (TQG) | Объем знаний для Зеленого пояса 6 Сигма определяется Международной ассоциацией по сертификации 6 Сигм | ASQ использует его книги для создания их объема знаний | |||||

| ГУРУ | |||||||||

| Комитет ASQ | В частности ни один человек | В частности ни один человек | Томас Пайздек | Томас Пайздек | Форрест Брейфогл | Джорж Экес | Джорж Экес | ||

| СЕТИ | |||||||||

| При присоединении к ASQ, есть местные сетевые события | Сдача экзамена, сертификация записываются в публичную онлайновую базу данных | Чаты и форумы для обсуждения с студентами и преподавателями | |||||||

| ЕСТЬ ЛИ АКЦЕНТ НА ПРОМЫШЛЕННОСТЬ? | |||||||||

| нет | Представлены разные области, включая здравоохранение | Здравоохранение, финансовые услуги, IT | Нет версии по здравоохранению | ||||||

| ВЕБ-САЙТ | |||||||||

| www.asq.org | www.iassc.org | www.bmgi.com/training/lean-six-sigma-green-belt | http://www.processexcellencenetwork.com/institute | www.sixsigmatraining.org | www.sixsigmatraining.org | www.smartersolutions.com/ble nded-green-belt-training.php | http://www.universityalliance.c om/info1/UA_PDFs/Villanova/T 2-Disciplines/Villanova_6Sigma_T | ||

| https://www.opensourcesixsigma.com/Green- Belt-Bundle-p/bndl-gb-v11.htm | |||||||||

В таблице сравниваются разные характеристики, включая цену, представителя сертификации второй или третьей стороной для самостоятельного или онлайн обучения Зеленому поясу 6 Сигм или Зеленому поясу по Лин 6 Сигм. В данной статье не рассматриваются сравнения объема знаний и детали курса, которые предлагают эти сертификационные органы. Хотя представление некоторой разницы в репутации было бы очень полезным, но это не было изучено, поэтому и не включено в статью. Также не была исследована или не найдена информация про «успех» получателей сертификации. Анализ относительно выбора программы остается за читателем, так как их происхождение, финансы, обстоятельства, возможности и мотивации настолько же разные, как и возможности для выбора.

Исходя из рассмотрения множества информации, важным является следующее:

Если вы желаете обучаться самостоятельно (т.е. не платить за курс), сдать экзамен и использовать опыт работы или проект за пределами работы, чтобы претендовать на сертификацию, ваши возможности очень ограничены. Для получения Зеленого пояса 6 Сигм, ASQ является единственным путем. Нет требования относительно завершения проекта, но вы должны иметь трехлетний опыт в одной или нескольких областях объема знаний Зеленого пояса 6 Сигм. В то время пока, некоторые компании будут позволять проекты вне рабочей ситуации, их требования для допуска к экзамену, это прежде всего оплата и принятие их курсовой работы. Для Черного пояса 6 Сигм нет варианта, который соответствует этим критериям. Для Зеленого и Черного поясов по Лин 6 Сигм Международная организация по сертификации (IASSC) обеспечивает такой курс, так как вы не должны представить проект и как часть их устава они не предлагают и не требуют курсовой работы.

Этот блок претендует на звание первоначального руководства для собрания более полного представления на пути к сертификации 6 Сигм или Лин 6 Сигм. Я надеюсь, что практики 6 Сигм или Лин 6 Сигм, так же как и те, кто предлагает сертификационные программы и те, кто ищет их, добавят объективную и субъективную информацию в этот пост, чтобы помочь всем кто жаждет сертификации 6 Сигм или Лин 6 Сигм.

Авторы: Мишель Габриэль была одной из первых в компании Моторола, кто обучал статистическому контролю процесса в начале 80-х, еще до изобретения Системы поясов. Как операционный менеджер, используя инструменты Лин и 6 Сигм со своей командой и своими поставщиками, она смогла добиться значительной экономии затрат и подготовила улучшения в различных отраслях промышленности от производства капитального полупроводникового оборудования до услуг поставки DSL. На данный момент Мишель работает над получением сертификации, чтобы подготовиться для участия в проектах по улучшениям. В настоящее время является бакалавром и магистром наук в области материаловедения и инженерии в Массачусетском технологическом институте, а также магистром делового администрирования в школе бизнеса Беркли Хаас при Калифорнийском университете.

© Материал подготовлен Анной Джежик

по материалам зарубежных изданий

http://www.сайт/

Lean и Six Sigma вместе появляются на конференциях по Lean Management и на сайтах консалтинговых компаний. Хотя различия между ними диаметральны, в обращение введен даже гибрид под названием «бережливое производство + шесть сигм», который должен представлять собой сочетание лучших черт обоих подходов. Ниже мы кратко представляем различия между двумя методологиями развития компании.

Бережливое управление — это набор практик и методов управления предприятием, основанный на опыте Toyota и ее производственной системы Toyota, с упором на создание ценности для клиента на работе.Мы подробно рассмотрели эту тему в статье Что такое бережливое производство?Six Sigma — это метод непрерывного улучшения качества компании Motorola (США), основанный на статистическом анализе процессов. Сотрудники стремятся получить процесс, от которого мы получаем не больше ошибок/дефектов, чем несколько на миллион штук.

См. также: Какими компетенциями должен обладать Лин-лидер (видео, 3:13)

Эти методологии разделены океаном

Так же, как США и Япония разделены океаном, Lean и Six Sigma — это два разных мира совершенствования процессов.Компании, использующие методы Lean, основывают свою деятельность на так называемом (японский) Кайдзен, или постоянное совершенствование, день за днем, шаг за шагом. Предполагается, что в процессах производства и обслуживания примерно 85 % составляют виды деятельности, которые мы можем назвать отходами, а 15 % из них — это те, за которые клиент действительно хотел бы платить нашей компании. Совершенствование предприятия основывается, в том числе, на на анализ процессов с точки зрения семи потерь: ожидание, ненужный транспорт, ненужные запасы, ненужное движение, ошибки, перепроизводство и переобработка.В рамках работы по лучшей организации труда применяются такие методы, как 5S, визуальное управление, Андон, отчеты А3, выравнивание производства на основе коробки Хейдзунка и т. н. Супермаркеты, Poka-Yoke, TPM, быстрые переналадки SMED, методология решения проблем PDCA или дзидока, обязывающая работника останавливать производственный процесс, когда он замечает ошибку, чтобы он мог лучше понять и решить ситуацию (которая привела к производству неисправный компонент).

Шесть сигм получили свое название от параметра стандартного отклонения, используемого в статистике (шесть сигм, 6σ). Используя методологию «Шесть сигм», мы также ведем к повышению производительности и снижению затрат компании, а цель — предоставить клиентам продукт, отвечающий их ожиданиям. Мы добиваемся преимуществ за счет устранения так называемых «издержек низкого качества», то есть времени и материалов, используемых для производства дефектных элементов (на английском языке: Cost of Poor Quality, сокращенно COPQ).Эти эффекты достигаются путем анализа процесса по определенным шагам (DMAIC) — определение, измерение, анализ, улучшение, контроль. Измеряя результат обработки в процессе и затем анализируя его, мы пытаемся определить, как переменная «x» влияет на исследуемую переменную «Y». Благодаря улучшениям, сделанным на основе анализа, мы получаем «процесс, способный удовлетворить требования» (Cp — Capability of Process). Мы определяем его как таковое, когда среднее качество двенадцати выполненных измерений находится между установленными верхним и нижним пределами допуска с диапазоном 6σ.

Могут ли Lean и Six Sigma дополнять друг друга?

На рынке можно найти информацию о возможности внедрения систем Lean Six Sigma или Lean Sigma в наших компаниях. Можно ли их действительно комбинировать, и нужно ли их комбинировать, чтобы получить конкурентное преимущество? Мы определенно можем ответить утвердительно на первую часть вопроса. Бережливое производство и шесть сигм могут дополнять друг друга. Простая для понимания и - при правильном отношении руководителей - грамотно направленная Lean-деятельность приведет к изменению организационной культуры компании, постоянному совершенствованию процессов и повышению навыков решения проблем сотрудниками за счет глубокого понимания анализируемых ситуаций.«Шесть сигм» отлично работают, когда нам нужно выработать оптимальное решение проблемы поддержания качества в позициях, где результат процесса зависит от многих переменных. Продвинутые эксперты «Шесть сигм», так называемые Черный пояс, они смогут представить точные решения проблем, благодаря использованию, в частности, Дизайн эксперимента — то есть многовариантные эксперименты.

Однако необходимо ли совмещать эти две методики, чтобы быть лучшими на рынке? Здесь ответ не столь очевиден, но задача данной статьи не в том, чтобы развеять сомнения на этот счет.Есть примеры компаний, в которых аттестовано много «зеленых и черных поясов», но использование их знаний в повседневной работе завода было сопряжено со значительным сопротивлением со стороны сотрудников. Безусловно, как и при использовании инструментов Lean, очень важно правильно подобрать координаторов, которые смогут показать экипажу смысл своих действий. Руководители Toyota, с другой стороны, похоже, не сомневаются — когда возникает проблема, они говорят себе «иди и посмотри», что именно произошло на рабочем месте, а затем действуют в соответствии с PDCA.

В этой статье вы узнаете, что такое «бережливое производство + шесть сигм» и DMAIC и как их можно применять в сфере услуг и производства.

Методика «Шесть сигм» представляет собой хранилище множества проверенных принципов и методов обеспечения качества. Основываясь на колесе качества Уильяма Эдвардса Деминга, шесть сигм имеют 5 фаз ( DMAIC ):

Специалисты Six Sigma проходят все этапы и шаг за шагом оптимизируют бизнес-процессы.

Сигма (σ) — буква греческого алфавита, обозначающая стандартное отклонение генеральной совокупности. Целью методологии «Шесть сигм» (6σ) является бездефектный процесс. Уровень сигмы показывает, в какой степени организация достигла бездефектного процесса. Достижение сигмы 6 буквально означает: вы ошибаетесь только 3,4 раза из миллиона. (Это означает, что из миллиона счетов-фактур вам нужно отправить только три кредит-ноты).

С помощью практических примеров (некоторые из них можно найти в нашем БЛОГЕ) наши опытные инструкторы (вы можете найти их ЗДЕСЬ) познакомят вас с методологией «Шесть сигм».

Традиционные организации принимают уровень сигмы 2-3. Это означает, что эти организации фактически допускают от 67 000 до 308 000 дефектов на миллион возможностей. Растущий спрос на качество со стороны потребителей повышает осознание того, что организации должны работать на более высоком уровне сигмы. Методология «Шесть сигм» дает рекомендации по структурному совершенствованию бизнес-процессов для достижения желаемого уровня сигмы без больших инвестиций или глубокой реструктуризации.

Помимо прочего, методология «Шесть сигм» включает:

«Шесть сигм» — это проектно-ориентированный подход к совершенствованию процессов. Он использует организационную структуру, ориентированную на методологию «Шесть сигм», чтобы обеспечить успешное внедрение.

Голос клиента (требования клиента) является отправной точкой для проекта «Шесть сигм». Организации, работающие на основе методологии «Шесть сигм», известны высоким уровнем удовлетворенности клиентов и достижениями мирового уровня в плане качества. Методология «Шесть сигм» предоставляет конкретные и практические инструменты для отображения требований клиентов и использования этой информации в качестве отправной точки для улучшения процессов.

«Шесть сигм» — это методология управления качеством, изначально направленная на сокращение изменений в производственной отрасли.В прошлом часто считалось, что качество в сфере услуг нелегко измерить. За последнее десятилетие друзья и враги сошлись во мнении, что процессы в сфере услуг можно измерить и, таким образом, получить ценные данные для уменьшения изменений. Следовательно, Lean Six Sigma вместе с DMAIC можно использовать как в сфере услуг, так и в производстве.

Как упоминалось ранее, внедрение «Шести сигм» потребует организационной структуры с различными ролями.От спонсора до руководителя проекта и административной поддержки. Эти роли будут выполнять специалисты «Шесть сигм», именуемые «желтыми поясами», «зелеными поясами» и «черными поясами» (желтые пояса, зеленые пояса и черные пояса).

Прочитайте о наших курсах, просмотрите руководство по курсу или загрузите каталог обучения.

Была ли эта статья полезной?

.Бережливого производства и Шести Сигм сегодня являются основой бережливого управления и появляются практически в каждом контексте, связанном с улучшением управления компанией. Хотя различия между обоими методами диаметральны, специалистам удалось разработать гибрид под названием «бережливое производство + шесть сигм», который должен представлять собой специфическое сочетание черт обоих подходов. Но чем отличаются эти две методологии?

Бережливое управление — это согласованный набор практик и способов управления компанией, построенный на основе положительных результатов Toyota и ее производственной системы Toyota, основным направлением которого, как представляется, является поиск ценности для клиента на каждом этапе работы. .

Six Sigma, тем временем, был взят из практик, используемых Motorola (США), и представляет собой метод, основанный на постоянном улучшении качества на основе статистического анализа процессов. Основная цель сотрудников – добиться такой степени эффективности процесса, чтобы при выпуске миллиона штук количество ошибок и дефектов не превышало нескольких штук.