АЛЮМИНИЕВЫЕ СПЛАВЫ

Содержание

- классификация сплавов

- физические свойства

- коррозионные свойства

- механические свойства

- круглый и профильный алюминиевый прокат

- плоский алюминиевый прокат

- интересные интернет-ссылки

Классификация алюминиевых сплавов.

Алюминиевые сплавы условно делятся на литейные (для производства отливок) и деформируемые (для производства проката и поковок). Далее будут рассматриваться только деформируемые сплавы и прокат на их основе. Под алюминиевым прокатом подразумевают прокат из алюминиевых сплавов и технического алюминия (А8 – А5, АД0, АД1). Химический состав деформируемых сплавов общего применения приведен в ГОСТ 4784-97 и ГОСТ 1131.

Деформируемые сплавы разделяют по способу упрочнения: упрочняемые давлением (деформацией) и термоупрочняемые.

Другая классификация основана на ключевых свойствах: сплавы низкой, средней или высокой прочности, повышенной пластичности, жаропрочные, ковочные и т.д.

В таблице систематизированы наиболее распространенные деформируемые сплавы с краткой характеристикой основных свойств присущих для каждой системы. Маркировка дана по ГОСТ 4784-97 и международной классификации ИСО 209-1.

| Характеристика сплавов | Маркировка | Система легирования | Примечания | |

СПЛАВЫ УПРОЧНЯЕМЫЕ ДАВЛЕНИЕМ (ТЕРМОНЕУПРОЧНЯЕМЫЕ) | ||||

Сплавы низкой прочности и высокой пластичности,свариваемые, коррозионносойкие | АД0 | 1050А | Техн. алюминий без легирования | Также АД, А5, А6, А7 |

| АД1 | 1230 | |||

| АМц | 3003 | Al – Mn | Также ММ (3005) | |

| Д12 | 3004 | |||

Сплавы средней прочности и высокой пластичности,свариваемые, коррозионносойкие | АМг2 | 5251 | Al – Mg (Магналии) | Также АМг0.5, АМг1, АМг1.5АМг2.5 АМг4 и т.д. |

| АМг3 | 5754 | |||

| АМг5 | 5056 | |||

| АМг6 | - | |||

ТЕРМОУПРОЧНЯЕМЫЕ СПЛАВЫ | ||||

| Сплавы средней прочности и высокой пластичности свариваемые | АД31 | 6063 | Al-Mg-Si (Авиали) | Также АВ (6151) |

| АД33 | 6061 | |||

| АД35 | 6082 | |||

| Сплавы нормальной прочности | Д1 | 2017 | Al-Cu-Mg (Дюрали) | Также В65, Д19, ВАД1 |

| Д16 | 2024 | |||

| Д18 | 2117 | |||

| Свариваемые сплавы нормальной прочности | 1915 | 7005 | Al-Zn-Mg | |

| 1925 | - | |||

Высокопрочные сплавы | В95 | - | Al-Zn-Mg-Cu | Также В93 |

| Жаропрочные сплавы | АК4-1 |

- | Al-Cu-Mg-Ni-Fe | Также АК4 |

| 1201 | 2219 | Al-Cu-Mn | Также Д20 | |

| Ковочные сплавы | АК6 | - | Al-Cu-Mg-Si | |

| АК8 | 2014 | |||

Состояния поставки Сплавы, упрочняемые давлением, упрочняются только холодной деформацией (холодная прокатка или волочение). Деформационное упрочнение приводит к увеличению прочности и твердости, но уменьшает пластичность. Восстановление пластичности достигается рекристаллизационным отжигом. Прокат из этой группы сплавов имеет следующие состояния поставки, указываемые в маркировке полуфабриката:

1) не имеет обозначения - после прессования или горячей прокатки без термообработки

2) М - отожженное

3) Н4 - четвертьнагартованное

4) Н2 - полунагартованное

5) Н3 - нагартованное на 3/4

6) Н - нагартованное

Полуфабрикаты из термоупрочняемых сплавов упрочняются путем специальной термообработки. Она заключается в закалке с определенной температуры и последующей выдержкой в течение некоторого времени при другой температуре (старение). Происходящее при этом изменение структуры сплава, увеличивает прочность, твердость без потери пластичности. Существует несколько вариантов термообработки. Наиболее распространены следующие состояния поставки термоупрочняемых сплавов, отражаемые в маркировке проката:

1) не имеет обозначения - после прессования или горячей прокатки без термообработки

2) М - отожженное

3) Т - закаленное и естественно состаренное (на максимальную прочность)

4) Т1 - закаленное и искусственно состаренное (на максимальную прочность)

Для некоторых сплавов производится термомеханическое упрочнение, когда нагартовка осуществляется после закалки. В этом случае в маркировке присутствует ТН или Т1Н. Другим режимам старения соответствуют состояния Т2, Т3, Т5. Обычно им соответствует меньшая прочность, но большая коррозионная стойкость или вязкость разрушения.

Приведенная маркировка состояний соответствует российским ГОСТам.

Физические свойства алюминиевых сплавов.

Плотность алюминиевых сплавов незначительно отличается от плотности чистого алюминия (2.7г/см3). Она изменяется от 2.65 г/см3 для сплава АМг6 до 2.85 г/см3 для сплава В95.

Легирование практически не влияет на величину модуля упругости и модуля сдвига. Например, модуль упругости упрочненного дуралюминия Д16Т практически равен модулю упругости чистого алюминия А5 (Е=7100 кгс/мм2). Однако, за счет того, что предел текучести сплавов в несколько раз превышает предел текучести чистого алюминия, алюминиевые сплавы уже могут использоваться в качестве конструкционного материала с разным уровнем нагрузок (в зависимости от марки сплава и его состояния).

За счет малой плотности удельные значения предела прочности, предела текучести и модуля упругости (соответствующие величины, поделенные на величину плотности) для прочных алюминиевых сплавов сопоставимы с соответствующими значениями удельных величин для стали и титановых сплавов. Это позволяет высокопрочным алюминиевым сплавам конкурировать со сталью и титаном, но только до температур не превышающих 200 С.

Большинство алюминиевых сплавов имеют худшую электро- и теплопроводность, коррозионную стойкость и свариваемость по сравнению с чистым алюминием.

Ниже в таблице приведены значения твердости, тепло- и электропроводности для нескольких сплавов в различных состояниях. Поскольку значения твердости коррелируют с величинами предела текучести и предела прочности, то эта таблица дает представление о порядке и этих величин.

Из таблицы видно, что сплавы с большей степенью легирования имеют заметно меньшую электро- и теплопроводность, эти величины также существенно зависят от состояния сплава (М, Н2, Т или Т1):

| марка | твердость, НВ | электропроводность в % по отношению к меди | теплопроводность в кал/оС | ||||||

| М | Н2 | Н,Т(Т1) | М | Н2 | Н, Т(Т1) | М | Н2 | Н, Т(Т1) | |

| А8 - АД0 | 25 | 35 | 60 | 0.52 | |||||

| АМц | 30 | 40 | 55 | 50 | 40 | 0.45 | 0.38 | ||

| АМг2 | 45 | 60 | 35 | 30 | 0.34 | 0.30 | |||

| АМг5 | 70 | 30 | 0.28 | ||||||

| АД31 | 80 | 55 | 55 | 0.45 | |||||

| Д16 | 45 | 105 | 45 | 30 | 0.42 | 0.28 | |||

| В95 | 150 | 30 | 0.28 | ||||||

Из таблицы видно, что только сплав АД31 сочетает высокую прочность и высокую электропроводность. Поэтому «мягкие» электротехнические шины производятся из АД0, а «твердые» - из АД31 (ГОСТ 15176-89). Электропроводность этих шин составляет (в мкОм*м):

0,029 – из АД0 (без термообработки, сразу после прессования)

0,031 – из АД31 (без термообработки, сразу после прессования)

0.035 – из АД31Т (после закалки и естественного старения)

Теплопроводность многих сплавов (АМг5, Д16Т, В95Т1) вдвое ниже, чем у чистого алюминия, но все равно она выше, чем у сталей.

Коррозионные свойства.

Наилучшие коррозионные свойства имеют сплавы АМц, АМг, АД31, а худшие – высоко-прочные сплавы Д16, В95, АК. Кроме того коррозионные свойства термоупрочняемых сплавов существенно зависят от режима закалки и старения. Например сплав Д16 обычно применяется в естественно-состаренном состоянии (Т). Однако свыше 80оС его коррозионные свойства значительно ухудшаются и для использования при больших температурах часто применяют искусственное старение, хотя ему соответствует меньшая прочность и пластичность (чем после естественного старения). Многие прочные термоупрочняемые сплавы подвержены коррозии под напряжением и расслаивающей коррозии.

Свариваемость.

Хорошо свариваются всеми видами сварки сплавы АМц и АМг. При сварке нагартованного проката в зоне сварочного шва происходит отжиг, поэтому прочность шва соответствует прочности основного материала в отожженном состоянии.

Из термоупрочняемых сплавов хорошо свариваются авиали, сплав 1915. Сплав 1915 относится к самозакаливающимся, поэтому сварной шов со временем приобретает прочность основного материала. Большинство других сплавов свариваются только точечной сваркой.

Механические свойства.

Прочность сплавов АМц и АМг возрастает (а пластичность уменьшается) с увеличением степени легирования. Высокая коррозионная стойкость и свариваемость определяет их применение в конструкциях малой нагруженности. Сплавы АМг5 и АМг6 могут использоваться в средненагруженных конструкциях. Эти сплавы упрочняются только холодной деформацией, поэтому свойства изделий из этих сплавов определяются состоянием полуфабриката, из которого они были изготовлены.

Термоупрочняемые сплавы позволяют производить упрочнение деталей после их изготовления если исходный полуфабрикат не подвергался термоупрочняющей обработке.

Наибольшую прочность после упрочняющей термообработки (закалка и старение) имеют сплавы Д16, В95, АК6, АК8, АК4-1 (из доступных в свободной продаже).

Самым распространенным сплавом является Д16. При комнатной температуре он уступает многим сплавам по статической прочности, но имеет наилучшие показатели конструкционной прочности (трещиностойкость). Обычно применяется в естественно состаренном состоянии (Т). Но свыше 80 С начинает ухудшаться его коррозионная стойкость. Для использования сплава при температурах 120-250 С изделия из него подвергают искусственному старению. Оно обеспечивает лучшую коррозионную стойкость и больший предел текучести по сравнению с естественно-состаренным состоянием.

С ростом температуры прочностные свойства сплавов меняются в разной степени, что определяет их разную применимость в зависимости от температурного диапазона.

Из этих сплавов до 120 С наибольшие пределы прочности и текучести имеет В95Т1. Выше этой температуры он уже уступает сплаву Д16Т. Однако, следует учитывать, что В95Т1 имеет значительно худшую конструкционную прочность, т.е. малую трещиностойкость, по сравнению с Д16. Кроме того В95 в состоянии Т1 подвержен коррозии под напряжением. Это ограничивает его применение в изделиях, работающих на растяжение. Улучшение коррозионных свойств и существенное улучшение трещиностойкости достигается в изделиях обработанных по режимам Т2 или Т3.

При температурах 150-250 С большую прочность имеют Д19, АК6, АК8. При больших температурах (250-300 С) целесообразно применение других сплавов - АК4-1, Д20, 1201. Сплавы Д20 и 1201 имеют самый широкий температурный диапазон применения (от криогенных -250 С до +300 С) в условиях высоких нагрузок.

Сплавы АК6 и АК8 пластичны при высоких температурах, что позволяет использовать их для изготовления поковок и штамповок. Сплав АК8 характеризуется большей анизотропией механических свойств, у него меньше трещиностойкость, но он сваривается лучше, чем АК6.

Перечисленные высокопрочные сплавыт плохо свариваются и имеют низкую коррозионную стойкость. К свариваемым термоупрочняемым сплавам с нормальной прочностью относится сплав 1915. Это самозакаливающийся сплав (допускает закалку со скоростью естественного охлаждения), что позволяет обеспечить высокую прочность сварного шва. Сплав 1925, не отличаясь от него по механическим свойствам, сваривается хуже. Сплавы 1915 и 1925 имеют большую прочность, чем АМг6 и не уступают ему по характеристикам сварного шва.

Хорошо свариваются, имеют высокую коррозионную стойкость сплавы средней прочности - авиали (АВ, АД35, АД31,АД33).

АЛЮМИНИЕВЫЙ ПРОКАТ.

Из алюминия и его сплавов производятся все виды проката – фольга, листы, ленты, плиты, прутки, трубы, проволока. Следует иметь в виду, что для многих термоупрочняемых сплавов имеет место "пресс-эффект" - механические свойства прессованных изделий выше, чем у горячекатаных (т.е. круги имеют лучшие показатели прочности, чем листы).

Прутки, профили, трубы

Прутки из термоупрочняемых сплавов поставляются в состоянии "без термообработки" или в упрочненном состоянии (закалка с последующим естественным или искусственным старением). Прутки из термически неупрочняемых сплавов производятся прессованием и поставляются в состоянии "без термообработки".

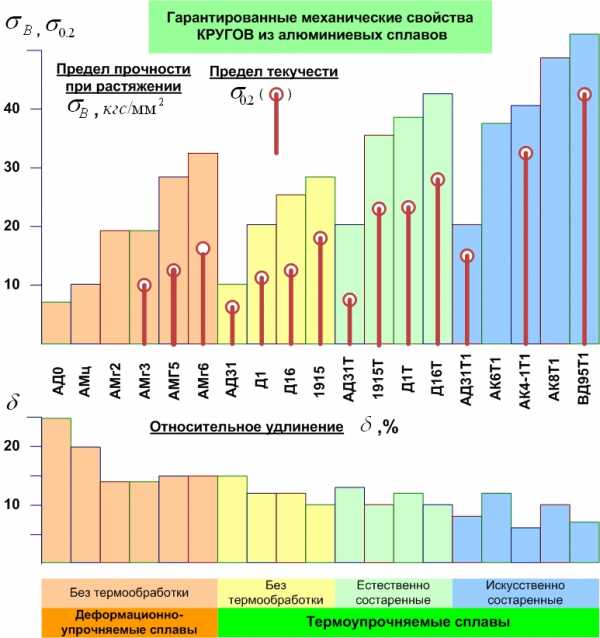

Общее представление о механических свойствах алюминиевых сплавов дает гистограмма, на которой представлены гарантированные показатели для прессованных прутков при нормальных температурах:

Из всего приведенного многообразия в свободной продаже всегда имеются прутки из Д16, причем круги диаметром до 100 мм включительно обычно поставляются в естественно состаренном состоянии (Д16Т). Фактические значения (по сертификатам качества) для них составляют: предел текучести ?0.2 = (37-45), предел прочности при разрыве ?в = (52-56), относительное удлинение ?=(11-17%). Обрабатываемость прутков из Д16Т очень хорошая, у прутков Д16 (без термообработки) обрабатываемость заметно хуже. Их твердость соответственно 105 НВ и 50 НВ. Как уже отмечалось, деталь, изготовленная из Д16 может быть упрочнена закалкой и естественным старением. Максимальная прочность после закалки достигается на 4-е сутки.

Поскольку дуралюминиевый сплав Д16 не отличается хорошими коррозионными свойствами, желательна дополнительная защита изделий из него анодированием или нанесением лако-красочных покрытий. При эксплуатации при температурах выше 80-100 С проявляется склонность к межкристаллитной коррозии.

Необходимость дополнительной защиты от коррозии относится и к другим высокопрочным сплавам (Д1, В95, АК).

Прутки из АМц и АМг обладают высокой коррозионной стойкостью, допускают возможность дополнительного формообразования горячей ковкой (в интервале 510-380оС).

Разнообразные профили широко представлены из сплава АД31 с различными вариантами термообработки. Применяются для конструкций невысокой и средней прочности, а также для изделий декоративного назначения.

Прутки, трубы и профили из АД31 имеют высокую общую коррозионную стойкость, не склонны к коррозии под напряжением. Сплав хорошо сваривается точечной, роликовой и аргонно-дуговой сваркой. Коррозионная стойкость сварного шва такая же, как у основного материала. Для повышения прочности сварного шва необходима специальная термообработка.

Уголки производятся в основном из АД31, Д16 и АМг2.

Трубы производятся из большинства сплавов, представленных на рисунке. Они поставляются в состояниях без термообработки (прессованные), закаленные и состаренные, а также отожженные и нагартованные. Параметры их механических свойств примерно соответствуют, приведенным на гистограмме. При выборе материала труб кроме прочностных характеристик учитывается его коррозионная стойкость и свариваемость. Наиболее доступны трубы из АД31.

Наличие кругов, труб и уголков - см. на странице сайта "Алюминиевые круги, трубы и уголки"

Плоский алюминиевый прокат.

Листы общего назаначения производятся по ГОСТ 21631-76, ленты - по ГОСТ 13726-97, плиты по ГОСТ 17232-99.

Листы из сплавов с пониженной или низкой коррозионной устойчивостью (АМг6, 1105, Д1, Д16, ВД1, В95) плакируются. Химический состав плакирующего сплава обычно соответствует марке АД1, а толщина слоя составляет 2 – 4% от номинальной толщины листа.

Плакирующий слой обеспечивает электрохимическую защиту основного металла от коррозии. Это означает, что коррозионная защита металла обеспечивается даже при наличии механических повреждений защитного слоя (царапины).

Маркировка листов включает в себя: обозначение марки сплава + состояние поставки + вид плакировки (если она присутствует). Примеры маркировки:

А5 - лист марки А5 без плакировки и термообработки

А5Н2 - лист марки А5 без плакировки, полунагартованный

АМг5М - лист марки Амг5 без плакировки, отожженный

Д16АТ - лист марки Д16 с нормальной плакировкой, закаленный и естественно состаренный.

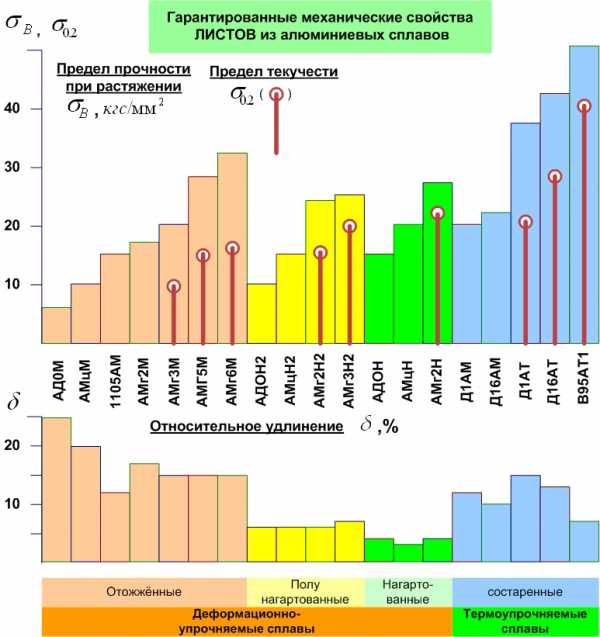

На гистограмме приведены основные характеристики механических свойств листов в различных состояниях поставки для наиболее используемых марок. Состояние "без термообработки" не показано. В большинстве случаев величины предела текучести и предела прочности такого проката близки к соответствующим значениям для отожженного состояния, а пластичность ниже. Плиты выпускаются в состоянии "без термообработки".

Из рисунка видно, что выпускаемый ассортимент листов дает широкие возможности для выбора материала по прочности, пределу текучести и пластичности с учетом коррозионной стойкости и свариваемости.Для ответственных конструкций из прочных сплавов обязательно учитывается трещиностойкость и характеристики сопротивления усталости.

Листы из технического алюминия (АД0, АД1, А5-А7).

Нагартованные и полунагартованные листы используются для изготовления ненагружен-ных конструкций, резервуаров (в т. ч. для криогенных температур), требующих обеспечения высокой коррозионной стойкости и допускающих применение сварки. Они используются также для изготовления вентиляционных коробов, теплоотражающих экранов (отражательная способность алюминиевых листов достигает 80%), изоляции теплотрасс.

Листы в мягком состоянии используются для уплотнения неразъемных соединений. Высокая пластичность отожженных листов позволяет производить изделия глубокой вытяжкой.

Технический алюминий отличается высокой коррозионной устойчивостью во многих средах (см. страницу "Свойства алюминия"). Однако, за счет разного содержания примесей в перечисленных марках, их антикоррозионные свойства в некоторых средах всё-таки различаются.

Алюминий сваривается всеми методами. Технический алюминий и его сварные соединения обладают высокой коррозионной стойкостью к межкристаллитной, расслаивающей коррозии и не склонны к коррозионному растрескиванию.

Кроме листов, изготавливаемых по ГОСТ21631-76, в свободной продаже имеются листы, произведенные по Евростандарту, с маркировкой 1050А. По химическому составу они соответствуют марке АД0. Фактические параметры (по сертификатам качества) механических свойств составляют (для листов 1050АН24): предел текучести ?0.2 = (10.5-14), предел прочности при разрыве ?в=(11.5-14.5), относительное удлинение ?=(5-10%), что соответствует полунагартованному состоянию (ближе к нагартованному). Листы с маркировкой 1050АН0 или 1050АН111 соответствуют отожженному состоянию.

Листы (и ленты) из сплава 1105.

Из-за пониженной коррозионной стойкости изготавливается плакированным. Широко применяется для изоляции теплотрасс, для изготовления малонагруженных деталей, не требующих высоких коррозионных свойств.

Листы из сплава АМц.

Листы из сплава АМц хорошо деформируются в холодном и горячем состояниях. Из-за невысокой прочности (низкого предела текучести) используются для изготовления только малонагруженных конструкций. Высокая пластичность отожженных листов позволяет производить из них малонагруженные изделия глубокой вытяжкой.

По коррозионной стойкости АМц практически не уступает техническому алюминию. Хорошо свариваются аргонно-дуговой, газовой и контактной сваркой. Коррозионная стойкость сварного шва такая же, как у основного металла.

Листы из сплавов АМг.

Чем больше содержание магния в сплавах этой группы, тем они прочнее , но менее пластичны.

Механические свойства.

Наиболее распостранены листы из сплавов АМг2 (состояния М, Н2, Н) и АМг3 (состояния М и Н2), в том числе рифленые. Сплавы АМг1, АМг2, АМг3, АМг4 хорошо деформируются и в горячем и в холодном состоянии. Листы обладают удовлетворительной штампуемостью. Нагартовка заметно снижает штампуемость листов. Листы этих марок применяются для конструкций средней нагруженности.

Листы из АМг6 и АМг6 в упрочненном состоянии не поставляются. Применяются для конструкций повышенной нагруженности.

Коррозионная стойкость. Сплавы АМг отличаются высокой коррозионной стойкостью в растворах кислот и щелочей. Сплавы АМг1, АМг2, АМг3, АМг4 имеют высокую коррозионную стойкость к основным видам коррозии как в отожженном так и в нагартованном состонии.

Сплавы АМг5, АМг6 склонны к коррозии под напряжением и межкристаллитной коррозии. Для защиты от коррозии листы и плиты из этих сплавов плакируются, а заклепки из АМг5п ставят только анодированными.

Свариваемость.Все сплавы АМг хорошо свариваются аргоннодуговой сваркой, но характеристики сварного шва зависят от содержания магния. С ростом его содержания уменьшается коэффициент трещинообразования, возрастает пористость сварных соединений.

Сварка нагартованных листов устраняет нагартовку в зоне термичес-кого влияния сварного соединения, механические свойства в этой зоне соответствуют свойствам в отожженном состоянии. Поэтому сварные соединения нагартованных листов АМг имеют меньшую прочность по сравнению с основным материалом.

Сварные соединения АМг1, АМг2, АМг3 обладают высокой стойкостью против коррозии. Для обеспечения коррозионной стойкости сварного шва АМг5 и АМг6 требуется специальная термообработка.

Листы и плиты из Д1, Д16, В95.

Высокопрочные сплавы Д1, Д16, В95 имеют низкую устойчивость к коррозии. Поскольку листы из них используются в конструкционных целях, то для коррозинной защиты они плакируются слоем технического алюминия. Следует помнить, что технологические нагревы плакированных листов из сплавов, содержащих медь (например Д1, Д16), не должны даже кратковременно превышать 500 С.

Наиболее распространены листы из дуралюминия Д16. Фактические значения механических параметров для листов из Д16АТ (по сертификатам качества) составляют: предел текучести ?0.2 = (28-32), предел прочности при разрыве ?в= (42-45), относительное удлинение ?=(26-23%).

Сплавы этой группы свариваются точечной сваркой, но не свариваются плавлением. Поэтому основной способ их соединения - заклепки. Для заклепок используется проволока из Д18Т и В65Т1. Сопротивление срезу для них соответственно 200 и 260 МПа.

Из толстолистового проката доступны плиты из Д16 и В95. Плиты поставляются в состоянии "без термообработки", но возможно термоупрочнение уже готовых деталей после их изготовления. Прокаливаемость Д16 допускает термоупрочнение деталей сечением до 100-120 мм. Для В95 этот показатель составляет 50-70 мм.

Листы и плиты из В95 имеют большую (по сравнению с Д16) прочность при работе на сжатие.

Наличие листов и плит - см. на странице сайта "Алюминиевые листы"

********************

Выше кратко рассмотрены свойства алюминиевых сплавов общего назначения. Для специальных целей применяются или другие сплавы, или более чистые варианты сплавов Д16 и В95. Чтобы представить многообразие специальных сплавов, применяемых в авиа-ракетной технике, стоит зайти на сайт http://www.viam.ru.

Подход к выбору материалов для корабля «Буран» интересно отражен на сайте http://www.buran.ru/htm/inside.htm

На главную

Деформируемые алюминиевые сплавы в РФ ("по ГОСТ " и ИСО 209-1) и пр. русскоязычных местах. Алюминиевый прокат.Классификация алюминиевых сплавов. Алюминиевые сплавы условно делятся на литейные (для производства отливок) и деформируемые (для производства проката и поковок). Далее будут рассматриваться только деформируемые сплавы и прокат на их основе. Под алюминиевым прокатом подразумевают прокат из алюминиевых сплавов и технического алюминия (А8 – А5, АД0, АД1). Химический состав деформируемых сплавов общего применения приведен в ГОСТ 4784-97 и ГОСТ 1131. Деформируемые сплавы разделяют по способу упрочнения: упрочняемые давлением (деформацией) и термоупрочняемые. Другая классификация основана на ключевых свойствах: сплавы низкой, средней или высокой прочности, повышенной пластичности, жаропрочные, ковочные и т.д. В таблице систематизированы наиболее распространенные деформируемые сплавы с краткой характеристикой основных свойств присущих для каждой системы. Маркировка дана по ГОСТ 4784-97 и международной классификации ИСО 209-1.

Состояния поставки Сплавы, упрочняемые давлением, упрочняются только холодной деформацией (холодная прокатка или волочение). Деформационное упрочнение приводит к увеличению прочности и твердости, но уменьшает пластичность. Восстановление пластичности достигается рекристаллизационным отжигом. Прокат из этой группы сплавов имеет следующие состояния поставки, указываемые в маркировке полуфабриката:

Полуфабрикаты из термоупрочняемых сплавов упрочняются путем специальной термообработки. Она заключается в закалке с определенной температуры и последующей выдержкой в течение некоторого времени при другой температуре (старение). Происходящее при этом изменение структуры сплава, увеличивает прочность, твердость без потери пластичности. Существует несколько вариантов термообработки. Наиболее распространены следующие состояния поставки термоупрочняемых сплавов, отражаемые в маркировке проката:

Для некоторых сплавов производится термомеханическое упрочнение, когда нагартовка осуществляется после закалки. В этом случае в маркировке присутствует ТН или Т1Н. Другим режимам старения соответствуют состояния Т2, Т3, Т5. Обычно им соответствует меньшая прочность, но большая коррозионная стойкость или вязкость разрушения. Приведенная маркировка состояний соответствует российским ГОСТам. Физические свойства алюминиевых сплавов. Плотность алюминиевых сплавов незначительно отличается от плотности чистого алюминия (2.7г/см3). Она изменяется от 2.65 г/см3 для сплава АМг6 до 2.85 г/см3 для сплава В95. Легирование практически не влияет на величину модуля упругости и модуля сдвига. Например, модуль упругости упрочненного дуралюминия Д16Т практически равен модулю упругости чистого алюминия А5 (Е=7100 кгс/мм2). Однако, за счет того, что предел текучести сплавов в несколько раз превышает предел текучести чистого алюминия, алюминиевые сплавы уже могут использоваться в качестве конструкционного материала с разным уровнем нагрузок (в зависимости от марки сплава и его состояния). За счет малой плотности удельные значения предела прочности, предела текучести и модуля упругости (соответствующие величины, поделенные на величину плотности) для прочных алюминиевых сплавов сопоставимы с соответствующими значениями удельных величин для стали и титановых сплавов. Это позволяет высокопрочным алюминиевым сплавам конкурировать со сталью и титаном, но только до температур не превышающих 200°С . Большинство алюминиевых сплавов имеют худшую электро- и теплопроводность, коррозионную стойкость и свариваемость по сравнению с чистым алюминием. Ниже в таблице приведены значения твердости, тепло- и электропроводности для нескольких сплавов в различных состояниях. Поскольку значения твердости коррелируют с величинами предела текучести и предела прочности, то эта таблица дает представление о порядке и этих величин. Из таблицы видно, что сплавы с большей степенью легирования имеют заметно меньшую электро- и теплопроводность, эти величины также существенно зависят от состояния сплава (М, Н2, Т или Т1):

Из таблицы видно, что только сплав АД31 сочетает высокую прочность и высокую электропроводность. Поэтому «мягкие» электротехнические шины производятся из АД0, а «твердые» - из АД31 (ГОСТ 15176-89). Электропроводность этих шин составляет (в мкОм*м):

Теплопроводность многих сплавов (АМг5, Д16Т, В95Т1) вдвое ниже, чем у чистого алюминия, но все равно она выше, чем у сталей. Коррозионные свойства. Наилучшие коррозионные свойства имеют сплавы АМц, АМг, АД31, а худшие – высоко-прочные сплавы Д16, В95, АК. Кроме того коррозионные свойства термоупрочняемых сплавов существенно зависят от режима закалки и старения. Например сплав Д16 обычно применяется в естественно-состаренном состоянии (Т). Однако свыше 80оС его коррозионные свойства значительно ухудшаются и для использования при больших температурах часто применяют искусственное старение, хотя ему соответствует меньшая прочность и пластичность (чем после естественного старения). Многие прочные термоупрочняемые сплавы подвержены коррозии под напряжением и расслаивающей коррозии. Свариваемость. Хорошо свариваются всеми видами сварки сплавы АМц и АМг. При сварке нагартованного проката в зоне сварочного шва происходит отжиг, поэтому прочность шва соответствует прочности основного материала в отожженном состоянии. Из термоупрочняемых сплавов хорошо свариваются авиали, сплав 1915. Сплав 1915 относится к самозакаливающимся, поэтому сварной шов со временем приобретает прочность основного материала. Большинство других сплавов свариваются только точечной сваркой. Механические свойства. Прочность сплавов АМц и АМг возрастает (а пластичность уменьшается) с увеличением степени легирования. Высокая коррозионная стойкость и свариваемость определяет их применение в конструкциях малой нагруженности. Сплавы АМг5 и АМг6 могут использоваться в средненагруженных конструкциях. Эти сплавы упрочняются только холодной деформацией, поэтому свойства изделий из этих сплавов определяются состоянием полуфабриката, из которого они были изготовлены. Термоупрочняемые сплавы позволяют производить упрочнение деталей после их изготовления если исходный полуфабрикат не подвергался термоупрочняющей обработке. Наибольшую прочность после упрочняющей термообработки (закалка и старение) имеют сплавы Д16, В95, АК6, АК8, АК4-1 (из доступных в свободной продаже). Самым распространенным сплавом является Д16. При комнатной температуре он уступает многим сплавам по статической прочности, но имеет наилучшие показатели конструкционной прочности (трещиностойкость). Обычно применяется в естественно состаренном состоянии (Т). Но свыше 80°С начинает ухудшаться его коррозионная стойкость. Для использования сплава при температурах 120-250°С изделия из него подвергают искусственному старению. Оно обеспечивает лучшую коррозионную стойкость и больший предел текучести по сравнению с естественно-состаренным состоянием. С ростом температуры прочностные свойства сплавов меняются в разной степени, что определяет их разную применимость в зависимости от температурного диапазона. Из этих сплавов до 120°С наибольшие пределы прочности и текучести имеет В95Т1. Выше этой температуры он уже уступает сплаву Д16Т. Однако, следует учитывать, что В95Т1 имеет значительно худшую конструкционную прочность, т.е. малую трещиностойкость, по сравнению с Д16. Кроме того В95 в состоянии Т1 подвержен коррозии под напряжением. Это ограничивает его применение в изделиях, работающих на растяжение. Улучшение коррозионных свойств и существенное улучшение трещиностойкости достигается в изделиях обработанных по режимам Т2 или Т3. При температурах 150-250°С большую прочность имеют Д19, АК6, АК8. При больших температурах (250-300°С ) целесообразно применение других сплавов - АК4-1, Д20, 1201. Сплавы Д20 и 1201 имеют самый широкий температурный диапазон применения (от криогенных -250°С до +300°С ) в условиях высоких нагрузок. Сплавы АК6 и АК8 пластичны при высоких температурах, что позволяет использовать их для изготовления поковок и штамповок. Сплав АК8 характеризуется большей анизотропией механических свойств, у него меньше трещиностойкость, но он сваривается лучше, чем АК6. Перечисленные высокопрочные сплавыт плохо свариваются и имеют низкую коррозионную стойкость. К свариваемым термоупрочняемым сплавам с нормальной прочностью относится сплав 1915. Это самозакаливающийся сплав (допускает закалку со скоростью естественного охлаждения), что позволяет обеспечить высокую прочность сварного шва. Сплав 1925, не отличаясь от него по механическим свойствам, сваривается хуже. Сплавы 1915 и 1925 имеют большую прочность, чем АМг6 и не уступают ему по характеристикам сварного шва. Хорошо свариваются, имеют высокую коррозионную стойкость сплавы средней прочности - авиали (АВ, АД35, АД31,АД33). АЛЮМИНИЕВЫЙ ПРОКАТ. Из алюминия и его сплавов производятся все виды проката – фольга, листы, ленты, плиты, прутки, трубы, проволока. Следует иметь в виду, что для многих термоупрочняемых сплавов имеет место "пресс-эффект" - механические свойства прессованных изделий выше, чем у горячекатаных (т.е. круги имеют лучшие показатели прочности, чем листы). Прутки, профили, трубыПрутки из термоупрочняемых сплавов поставляются в состоянии "без термообработки" или в упрочненном состоянии (закалка с последующим естественным или искусственным старением). Прутки из термически неупрочняемых сплавов производятся прессованием и поставляются в состоянии "без термообработки". Общее представление о механических свойствах алюминиевых сплавов дает гистограмма, на которой представлены гарантированные показатели для прессованных прутков при нормальных температурах:  Из всего приведенного многообразия в свободной продаже всегда имеются прутки из Д16, причем круги диаметром до 100 мм включительно обычно поставляются в естественно состаренном состоянии (Д16Т). Фактические значения (по сертификатам качества) для них составляют: предел текучести σ0.2 = (37-45), предел прочности при разрыве σв = (52-56), относительное удлинение δ=(11-17%). Обрабатываемость прутков из Д16Т очень хорошая, у прутков Д16 (без термообработки) обрабатываемость заметно хуже. Их твердость соответственно 105 НВ и 50 НВ. Как уже отмечалось, деталь, изготовленная из Д16 может быть упрочнена закалкой и естественным старением. Максимальная прочность после закалки достигается на 4-е сутки. Поскольку дуралюминиевый сплав Д16 не отличается хорошими коррозионными свойствами, желательна дополнительная защита изделий из него анодированием или нанесением лако-красочных покрытий. При эксплуатации при температурах выше 80-100°С проявляется склонность к межкристаллитной коррозии. Необходимость дополнительной защиты от коррозии относится и к другим высокопрочным сплавам (Д1, В95, АК). Прутки из АМц и АМгобладают высокой коррозионной стойкостью, допускают возможность дополнительного формообразования горячей ковкой (в интервале 510-380оС). Разнообразные профили широко представлены из сплава АД31 с различными вариантами термообработки. Применяются для конструкций невысокой и средней прочности, а также для изделий декоративного назначения. Прутки, трубы и профили из АД31 имеют высокую общую коррозионную стойкость, не склонны к коррозии под напряжением. Сплав хорошо сваривается точечной, роликовой и аргонно-дуговой сваркой. Коррозионная стойкость сварного шва такая же, как у основного материала. Для повышения прочности сварного шва необходима специальная термообработка. Уголки производятся в основном из АД31, Д16 и АМг2. Трубы производятся из большинства сплавов, представленных на рисунке. Они поставляются в состояниях без термообработки (прессованные), закаленные и состаренные, а также отожженные и нагартованные. Параметры их механических свойств примерно соответствуют, приведенным на гистограмме. При выборе материала труб кроме прочностных характеристик учитывается его коррозионная стойкость и свариваемость. Наиболее доступны трубы из АД31. Плоский алюминиевый прокат. Листы общего назаначения производятся по ГОСТ 21631-76, ленты - по ГОСТ 13726-97, плиты по ГОСТ 17232-99. Листы из сплавов с пониженной или низкой коррозионной устойчивостью (АМг6, 1105, Д1, Д16, ВД1, В95) плакируются. Химический состав плакирующего сплава обычно соответствует марке АД1, а толщина слоя составляет 2 – 4% от номинальной толщины листа. Плакирующий слой обеспечивает электрохимическую защиту основного металла от коррозии. Это означает, что коррозионная защита металла обеспечивается даже при наличии механических повреждений защитного слоя (царапины). Маркировка листов включает в себя: обозначение марки сплава + состояние поставки + вид плакировки (если она присутствует). Примеры маркировки:

На гистограмме приведены основные характеристики механических свойств листов в различных состояниях поставки для наиболее используемых марок. Состояние "без термообработки" не показано. В большинстве случаеввеличины предела текучести и предела прочности такого проката близки ксоответствующим значениям дляотожженного состояния, а пластичность ниже. Плиты выпускаются в состоянии "без термообработки".  Из рисунка видно, что выпускаемый ассортимент листов дает широкие возможности для выбора материала по прочности, пределу текучести и пластичности с учетом коррозионной стойкости и свариваемости.Для ответственных конструкций из прочных сплавов обязательно учитывается трещиностойкость и характеристики сопротивления усталости. Листы из технического алюминия (АД0, АД1, А5-А7). Нагартованные и полунагартованные листы используются для изготовления ненагружен-ных конструкций, резервуаров (в т. ч. для криогенных температур), требующих обеспечения высокой коррозионной стойкости и допускающих применение сварки. Они используются также для изготовления вентиляционных коробов, теплоотражающих экранов (отражательная способность алюминиевых листов достигает 80%), изоляции теплотрасс. Листы в мягком состоянии используются для уплотнения неразъемных соединений. Высокая пластичность отожженных листов позволяет производить изделия глубокой вытяжкой. Технический алюминий отличается высокой коррозионной устойчивостью во многих средах (см. страницу "Свойства алюминия"). Однако, за счет разного содержания примесей в перечисленных марках, их антикоррозионные свойства в некоторых средах всё-таки различаются. Алюминий сваривается всеми методами. Технический алюминий и его сварные соединения обладают высокой коррозионной стойкостью к межкристаллитной, расслаивающей коррозии и не склонны к коррозионному растрескиванию. Кроме листов, изготавливаемых по ГОСТ21631-76, в свободной продаже имеются листы, произведенные по Евростандарту, с маркировкой 1050А. По химическому составу они соответствуют марке АД0. Фактические параметры (по сертификатам качества) механических свойств составляют (для листов 1050АН24): предел текучести σ0.2 = (10.5-14), предел прочности при разрыве σв=(11.5-14.5), относительное удлинение δ=(5-10%), что соответствует полунагартованному состоянию (ближе к нагартованному). Листы с маркировкой 1050АН0 или 1050АН111 соответствуют отожженному состоянию. Листы (и ленты) из сплава 1105. Из-за пониженной коррозионной стойкости изготавливается плакированным. Широко применяется для изоляции теплотрасс, для изготовления малонагруженных деталей, не требующих высоких коррозионных свойств. Листы из сплава АМц. Листы из сплава АМц хорошо деформируются в холодном и горячем состояниях. Из-за невысокой прочности (низкого предела текучести) используются для изготовления только малонагруженных конструкций. Высокая пластичность отожженных листов позволяет производить из них малонагруженные изделия глубокой вытяжкой. По коррозионной стойкости АМц практически не уступает техническому алюминию. Хорошо свариваются аргонно-дуговой, газовой и контактной сваркой. Коррозионная стойкость сварного шва такая же, как у основного металла. Листы из сплавов АМг. Чем больше содержание магния в сплавах этой группы, тем они прочнее , но менее пластичны. Механические свойства. Наиболее распостранены листы из сплавов АМг2 (состояния М, Н2, Н) и АМг3 (состояния М и Н2), в том числе рифленые. Сплавы АМг1, АМг2, АМг3, АМг4 хорошо деформируются и в горячем и в холодном состоянии. Листы обладают удовлетворительной штампуемостью. Нагартовка заметно снижает штампуемость листов. Листы этих марок применяются для конструкций средней нагруженности. Листы из АМг6 и АМг6 вупрочненном состоянии не поставляются. Применяются для конструкций повышенной нагруженности. Коррозионная стойкость. Сплавы АМг отличаются высокой коррозионной стойкостью в растворах кислот и щелочей. Сплавы АМг1, АМг2, АМг3, АМг4 имеют высокую коррозионную стойкость к основным видам коррозии как в отожженном так и в нагартованном состонии. Сплавы АМг5, АМг6 склонны к коррозии под напряжением и межкристаллитной коррозии. Для защиты от коррозии листы и плиты из этих сплавов плакируются, а заклепки из АМг5п ставят только анодированными. Свариваемость.Все сплавы АМг хорошо свариваются аргоннодуговой сваркой, но характеристики сварного шва зависят от содержания магния. С ростом его содержания уменьшается коэффициент трещинообразования, возрастает пористость сварных соединений. Сварка нагартованных листов устраняет нагартовку в зоне термичес-кого влияния сварного соединения, механические свойства в этой зоне соответствуют свойствам в отожженном состоянии. Поэтому сварные соединения нагартованных листов АМг имеют меньшую прочность по сравнению с основным материалом. Сварные соединения АМг1, АМг2, АМг3 обладают высокой стойкостью против коррозии. Для обеспечения коррозионной стойкости сварного шва АМг5 и АМг6 требуется специальная термообработка. Листы и плиты из Д1, Д16, В95. Высокопрочные сплавы Д1, Д16, В95 имеют низкую устойчивость к коррозии. Поскольку листы из них используются в конструкционных целях, то для коррозинной защиты они плакируются слоем технического алюминия. Следует помнить, что технологические нагревы плакированных листов из сплавов, содержащих медь (например Д1, Д16), не должны даже кратковременно превышать 500°С . Наиболее распространены листы из дуралюминия Д16. Фактические значения механических параметров для листов из Д16АТ (по сертификатам качества) составляют: предел текучести σ0.2 = (28-32), предел прочности при разрыве σв= (42-45), относительное удлинение δ=(26-23%). Сплавы этой группы свариваются точечной сваркой, но не свариваются плавлением. Поэтому основной способ их соединения - заклепки. Для заклепок используется проволока из Д18Т и В65Т1. Сопротивление срезу для них соответственно 200 и 260 МПа. Из толстолистового проката доступны плиты из Д16 и В95. Плиты поставляются в состоянии "без термообработки", но возможно термоупрочнение уже готовых деталей после их изготовления. Прокаливаемость Д16 допускает термоупрочнение деталей сечением до 100-120 мм. Для В95 этот показатель составляет 50-70 мм. Листы и плиты из В95 имеют большую (по сравнению с Д16) прочность при работе на сжатие. | |||||||||

Классификация алюминиевых сплавов. Алюминиевые сплавы в основном подразделяются на деформируемые и литейные, поскольку в производстве порошковых (в том числе и гранулируемых) сплавов и композиционных материалов в той или иной мере [c.180]

ГОСТ 1583-42, Сплавы алюминиевые вторичные литейные в чушках, классификация и технические условия. [c.459]

КЛАССИФИКАЦИЯ АЛЮМИНИЕВЫХ СПЛАВОВ [c.580]

Контроль неразрушающий. Комплект стандартных образцов для ультразвукового контроля полуфабрикатов и изделий из алюминиевых сплавов. Основные параметры и технические требования 22238—76 Контроль неразрушающий. Меры образцовые для поверки толщиномеров неорганических покрытий. Общие положения 22368—77 Контроль неразрушающий. Классификация дефектности стыковых сварных швов по результатам ультразвукового контроля 22727—77 Сталь толстолистовая. Методы ультразвукового контроля [c.474]

Классификация сплавов. Основные компоненты литейных алюминиевых сплавов можно подразделить на три группы. [c.76]

Алюминиевые сплавы для литья. Классификация. Проект ГОСТ, разработанный ВИА.М, 1944. [c.199]

Из приведённой классификации, построенной на основе учения механики о напряжённом состоянии деформируемого тела, видно, что методы ковки и горячей штамповки, способствующие хрупкому состоянию металлов (V группа), можно применять только для обработки высокопластичных сталей и сплавов (углеродистых сталей, низколегированных сталей и некоторых алюминиевых сплавов), методы, повышающие пластичность (IV и 111 группы), — для обработки сталей и сплавов средней пластичности (высоколегированных сталей и алюминиевых сплавов) и методы, значительно повышающие пластичность (11 и [c.282]

Классификация алюминиевых, магниевых и медных деформируемых сплавов с указанием области их применения дана в табл. 72. В основу классификации положены в качестве типичных свойств относительные степени прочности и пластичности сплавов (более подробно см. т. 4, гл. II). [c.459]

Классификация важнейших марок алюминия (по ГОСТу 3549-55), применяемых для изготовления алюминиевых сплавов [c.243]

Классификация литейных алюминиевых сплавов. По своим физикохимическим свойствам все алюминиевые литейные сплавы ГОСТом 2685-63 разделены на пять основных групп [c.248]

Классификация деформируемых алюминиевых сплавов. По физикохимическим и технологическим свойствам все деформируемые алюминиевые сплавы можно разделить на следующие семь групп [c.248]

КЛАССИФИКАЦИЯ АЛЮМИНИЕВЫХ СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ [c.79]

Разработка научно-обоснованной классификации литейных алюминиевых сплавов для всех видов литья и всех случаев их применения в машиностроении. [c.89]

Существуют различные классификационные признаки литейных сплавов химический состав, структура металла (основа), их свойства и назначение и т.д. В промышленной классификации литейные сплавы делятся на черные и цветные сплавы. К черным сплавам относят стали (углеродистые и легированные), чугуны (серые, высокопрочные, ковкие и др.). Цветные сплавы делятся на тяжелые - плотностью более 5000 кг/м (медные, никелевые, цинковые и др.) и на легкие - плотностью менее 5000 кг/м (литиевые, магниевые, алюминиевые, титановые). [c.152]

| Таблица 8.6. Классификация алюминиевых сплавов |

Химический состав и механические свойства некоторых промышленных литейных сплавов приведены в табл. 13.4. Для литейных алюминиевых сплавов наиболее распространена классификация по химическому составу (А1 - Si, А1 - Си и А1 - Mg). [c.367]

Принятая [27] классификация материалов по их коррозионной стойкости может применяться только для толстостенной нефтеперерабатывающей аппаратуры и то с большой натяжкой, так как не учитывает стоимости и дефицитности металлов, а также специфики изготовления и эксплуатации этого оборудования. Более удачной в данном случае следует признать систему, представленную в табл. 1.8. Здесь к металлам I класса относятся более дорогие — титан, сплавы типа хастеллоя и др., ко И классу — алюминиевые сплавы, монель-металл и медноникелевые сплавы, бронзы. [c.28]

Известные в промышленности и лабораторной практике технологические процессы поверхностной обработки алюминиевых сплавов можно классифицировать в зависимости от методов обработки, применяемых для этой цели. Однако такая классификация группирует лишь методы обработки и ничего не говорит о физико-химических свойствах, которые приобретает обработанная поверхность. Поэтому при классификации технологических процессов поверхностной обработки целесообразно, наряду с методами, характеризовать и свойства, которые при данном методе можно сообщить металлу. [c.11]

Припои медно -цинковые. Классификация и технические условия Проволока сварочная из алюминия и алюминиевых сплавов Проволока стальная сварочная [c.534]

Классификация видов термообработки деталей из литейных алюминиевых сплавов [c.159]

Например Цилиндрические сочленения Спайванне холодное I. 484 Сплавы алюминиевые - Классификация 1. 180-Свойства 1. 180 [c.350]

Существует несколько систем классификации металлов и сплавов. Наиболее простой и естественной является классификация по основному эгементу железные сплавы медные сплавы алюминиевые сплавы магниевые сплавы титановые сплавы никелевые сплавы цинковые сплавы и т. д. Железо и железные сплавы иначе называют черными металлами, все остальные простые металлы и их сплавы — цветными металлами. [c.17]

Классификация подшипниковых сплавов. К числу подшипниковых сплавов относятся баббиты оловянные, свинцовые, кальциевые и алюминиевые, бронзы оловянистые, свинцовооловянистые и свинцовистые, порошковые сплавы -из железного или бронзового порошка с графитом, пропитываемые маслом, антифрикционные чугуны. [c.455]

Комплекс для центробежного электрошла кового литья 299 — Техническая характеристика 299, 300 Комплексы модельные Классификация 264 Материалы 264, 265 — Сравнительные характеристики материалов 266 — Срок эксплуатации до капитального ремонта 267 Контейнер для заливки титановых сплавов центробежным способом 321 Контроль герметичности отливок 498 Обнаружение течи 499, 500 (галоидный метод 500) — Образцы и пробы для испытаний на герметичность 498, 499 Контроль качества отливок — Оценка твердых включений 504, 505 — Цели и методы контроля 491 — См. также Газо-содержание отливок Пористость отливок, Шероховатость поверхности отливок в неразрушающими методами 491, 493 — Чувствительность методов и область их применения 494 в неразрушающими методами внутренних и наружных дефектов 493—498 Контроль качества слитков и фасонных отливок 497 Конусность на отливках 36, 37 Краски кокильные — Наполнители 272 используемые при литье алюминиевые и магниевых сплавов 272 Краски противопригарные — Выбор растворителя 268, 269 — Седиментационная устойчивость 268, 269 — Стабилизация 269 [c.521]

Алюминиевые сплавы классифицируют пре-имуш,ественно по микроструктурному признаку. Эта классификация отражает в большей степени антифрикционные свойства сплавов, так как об-гцепризнанной является роль мягких структурных составляюш,их в уменьшении износа и увеличении сопротивляемости задиру трущейся пары. [c.767]

Обмоточные провода - это провода, применяемые для изготовления обмоток электрических машин, аппаратов и приборов. По применяемым проводниковым материалам провода делятся на медные, алюминиевые и из сплавов сопротивления. По вилам изоляции обмоточные провода в основном можно классифицировать с.дедуюшим образом с эмалевой изоляцией или эмалированные провода с волокнистой или комбинированной эмалево-волокнистой изоляцией, в том числе со стекловолокнистой и бумажной с пластмассовой изоляцией, включая пленочную с эмалево-п аастмассовой изоляцией. Потребителям обмоточных проводов необходимо знать параметры и свойства обмоточных проводов в целях их правильного и наиболее эффективного использования в изделиях. Одним из важнейших па-раметров обмоточных проводов является нагревостойкость. Во всем мире прочно установилась классификация обмоточных проводов по длительно-допустимой рабочей температуре. На смену понятия класса нафевостойкости пришло понятие температурного индекса, численно равного температуре, при которой в течение не менее 20 ООО ч. пробивное напряжение (или другой параметр) сохраняется выше определенного заданного уровня. [c.362]

Определение методов ковки и штамповки и вида нанряженно-дефор-мированного состояния в зависимости от пластичности алюминиевых и других сплавов должно производиться по классификации методов обработки давлением по напряженному и пластическому состояниям обрабатываемого сплава. [c.63]

| АЛЮМИНИЙ, ПОРОШОК (пирофорный) | ICSC: 0988 (Ноябрь 2019) |

| CAS #: 7429-90-5 |

| UN #: 1396 (без покрытия) |

| EINECS #: 231-072-3 |

| ОСОБЫЕ ОПАСНОСТИ | ПРОФИЛАКТИЧЕСКИЕ МЕРЫ | ТУШЕНИЕ ПОЖАРА | |

|---|---|---|---|

| ПОЖАР И ВЗРЫВ | Воспламеняющееся. Образует горючий газ при контакте с водой или влажным воздухом. Мелкодисперсные частицы образуют в воздухе взрывчатые смеси. Риск взрыва при контакте с кислотами, спиртом, окисляющими веществами или водой. | НЕ допускать контакта с кислотами, спиртом, окислителями или водой. Замкнутая система, взрывозащищенное (для пыльной среды) электрическое оборудование и освещение. Не допускать оседания пыли. | Использовать сухой песк, специальй порошок. НЕ использовать воду. НЕ использовать двуокись углерода, пену. |

| НЕ ДОПУСКАТЬ ОБРАЗОВАНИЕ ПЫЛИ! | |||

|---|---|---|---|

| СИМПТОМЫ | ПРОФИЛАКТИЧЕСКИЕ МЕРЫ | ПЕРВАЯ ПОМОЩЬ | |

| Вдыхание | Применять местную вытяжку или средства защиты органов дыхания. | Свежий воздух, покой. | |

| Кожа | Защитные перчатки. | Промыть кожу большим количеством воды или принять душ. | |

| Глаза | Покраснение. | Использовать защитные очки. | Прежде всего промыть большим количеством воды в течение нескольких минут (снять контактные линзы, если это возможно сделать без затруднений), затем обратится за медицинской помощью. |

| Проглатывание | Не принимать пищу, напитки и не курить во время работы. | Прополоскать рот. | |

| ЛИКВИДАЦИЯ УТЕЧЕК | КЛАССИФИКАЦИЯ И МАРКИРОВКА |

|---|---|

| Индивидуальная защита: Респиратор с сажевым фильтром, подходящий для концентрации вещества в воздухе. СухиеСмести просыпанное вещество в закрытые контейнеры. |

Согласно критериям СГС ООН ОПАСНО Спонтанно воспламеняется при соприкосновении с воздухомПри соприкосновении с водой выделяет воспламеняющиеся газы, способные к самовозгоранию Транспортировка |

| ХРАНЕНИЕ | |

| Отдельно от сильных окислителей, сильных оснований, сильных кислот, воды и галогенов. См. химические опасности. Хранить сухим. Хорошо закрывать. | |

| УПАКОВКА | |

| Герметичная. |

Исходная информация на английском языке подготовлена группой международных экспертов, работающих от имени МОТ и ВОЗ при финансовой поддержке Европейского Союза. |

| АЛЮМИНИЙ, ПОРОШОК (пирофорный) | ICSC: 0988 |

| ФИЗИЧЕСКИЕ И ХИМИЧЕСКИЕ СВОЙСТВА | |

|---|---|

|

Агрегатное Состояние; Внешний Вид

Физические опасности

Химические опасности

|

Формула: Al |

| ВОЗДЕЙСТВИЕ НА ОРГАНИЗМ И ЭФФЕКТЫ ОТ ВОЗДЕЙСТВИЯ | |

|---|---|

|

Пути воздействия

Эффекты от кратковременного воздействия

|

Риск вдыхания

Эффекты от длительного или повторяющегося воздействия

|

| Предельно-допустимые концентрации |

|---|

|

TLV: 1 mg/m3, как TWA; A4 (не классифицируется как канцероген для человека). MAK: (ингаляционная фракция): 4 mg/m3; (вдыхаемая фракция): 1.5 mg/m3; группа риска для беременности: D |

| ОКРУЖАЮЩАЯ СРЕДА |

|---|

| ПРИМЕЧАНИЯ |

|---|

| Other UN number: UN1309 Aluminium powder, coated, Hazard class 4.1, Pack group II. |

| ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ |

|---|

|

Классификация ЕС h350; h361 / h328; h361 |

| (ru) | Ни МОТ, ни ВОЗ, ни Европейский Союз не несут ответственности за качество и точность перевода или за возможное использование данной информации. © Версия на русском языке, 2018 |

Категория:

Алюминиевые сплавы

Алюминиевые сплавы, применяемые в отечественной и зарубежной практике, подразделяются на деформируемые и литейные. Из деформируемых сплавов полуфабрикаты получаются давлением, прессованием и прокаткой. Литейные сплавы применяются для отливок.

Сплавы, относящиеся к первым двум группам, термически не упрочняемые. Они характеризуются относительно невысокой прочностью и большой пластичностью, почти всегда хорошо свариваются и обладают высокой коррозионной стойкостью. Сплавы остальных групп термически упрочняемые. Их прочность резко увеличивается в результате закалки и последующего старения — естественного (при комнатной температуре) или искусственного (при повышенной температуре).

Литейные сплавы включают в качестве основных легирующих добавок кремний, медь, магний и цинк. Наиболее удачным сочетанием механических и литейных свойств отличаются сплавы системы алюминий — кремний, называемые силуминами. Они хорошо отливаются в формы и имеют малую усадку. С целью повышения механических свойств силуминов в их состав вводятся присадки магния и меди.

Физические свойства различных алюминиевых сплавов достаточно устойчивы.

Из рассмотрения физических свойств следует, что алюминиевым сплавам свойственны:

— малый объемный вес, который в сочетании с достаточно высокими механическими характеристиками обусловливает значительное повышение относительной прочности этого материала;

— резко пониженное значение модуля продольной упругости, вызывающее ухудшение устойчивости элементов и повышение деформативности конструкций;

— незначительное отличие отношения — от соответствующего у стали;

— более высокий коэффициент линейного расширения, в результате чего увеличиваются температурные деформации.

Высокая относительная прочность алюминиевых сплавов позволяет существенно уменьшить вес несущих крановых металлоконструкций по сравнению со стальными.

В результате этого возможно значительное облегчение поддерживающих конструкций, снижение эксплуатационных расходов, связанных с потреблением энергии, и повышение производительности машин за счет ускорения их передвижения или увеличения полезной грузоподъемности.

Пониженный по сравнению со сталью модуль продольной упругости и высокий коэффициент линейного расширения относятся к недостаткам алюминиевых сплавов. Однако отрицательное влияние низкого модуля упругости может быть уменьшено выбором таких систем сооружений, которые обладают повышенной жесткостью, и таких форм сечения элементов, которые обеспечивают увеличение их общей и местной устойчивости. Температурные напряжения, возникающие в элементах статически неопределимых конструкций, а также сварочные напряжения, благодаря низкому модулю упругости остаются в пределах, близких стальным конструкциям.

Механические свойства сплавов в значительной степени зависят от их химического состава, температурных условий эксплуатации и от технологии получения полуфабрикатов.

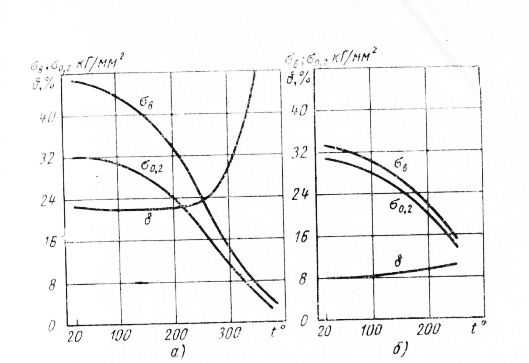

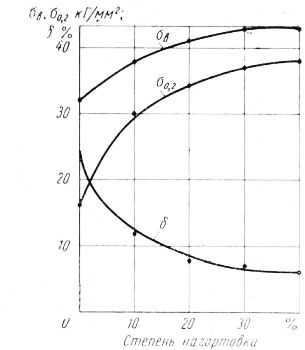

Изменение механических свойств некоторых алюминиевых сплавов в зависимости от температуры характеризуется кривыми, изображенными на рис. 1. Закономерности, отображаемые этими графиками, присущи ряду сплавов, применяемых в металлоконструкциях. При повышении температуры до +100 °С происходит сравнительно небольшое снижение временного сопротивления и предела текучести. При нагреве выше определенной температуры эти показатели быстро попадают и для большинства сплавов, исключая жаростойкие, при температуре около 250 °С снижаются почти вдвое.

Рис. 1. Изменение механических свойств прутков из алюминиевых сплавов в зависимости от температуры: а — сплав Ц16-Т; б — сплав АД35

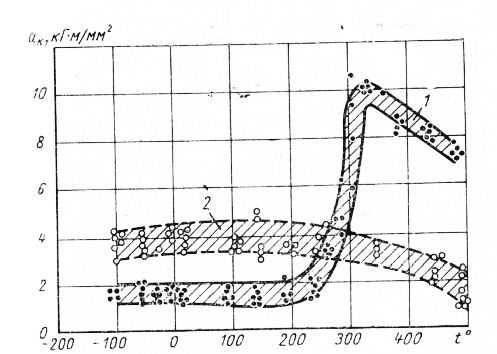

Рис. 2. Изменение ударной вязкости ак листов из алюминиевых сплавов толщиной 20 мм в зависимости от температуры:

1 — сплав АВ-Т1: 2 —сплав АМг5В

Важным достоинством алюминиевых сплавов является сохранение достаточно высокой пластичности при повышении температуры и высоких механических свойств при отрицательных температурах. Особо следует отметить отсутствие в последнем случае снижения ударной вязкости, которое может быть достаточно хорошо иллюстрировано кривыми, соответствующими сплавам АМг5В и АВ-Т1.

Рис. 3. Изменение механических свойств листов из сплава АМгб в зависимости от степени нагартовки

Возрастание всех прочностных свойств алюминиевых сплавов и одновременное снижение пластичности происходит в результате холодной деформации (наклепа, нагартовки). Определенный интерес в этом отношении представляет изменение механических свойств, происходящее при нагартовке листов из сплава АМгб. Упрочнение вследствие нагартовки сохраняется при температуре примерно до 170 °С, а выше 200 °С утрачивается.

Большое повышение прочности сплавов III—VI групп достигается закалкой и последующим старением. При этом искусственное старение обычно обеспечивает более высокий предел текучести, чем естественное старение, но приводит к снижению пластичности.

Данные об относительной прочности некоторых марок алюминиевых сплавов и стали Ст. 3 приведены в табл. 5. Исходя из этих данных, следует

признать, что в конструкциях, выполненных из алюминиевых сплавов, необходимо увеличение коэффициентов запаса прочности по сравнению с принятым для конструкций из стали Ст. 3. При статическом воздействии нагрузки и при работе материала в упругой стадии для конструкций из алюминиевых сплавов могут быть приняты следующие коэффициенты запаса прочности относительно условного предела текучести:

Для сплавов II группы:

при действии основных сил……………1,6

при действии основных и дополнительных сил…….1,5

Для сплавов III—V групп:

при действии основных сил ……………1,7

при действии основных и дополнительных сил…….1,6

Для сплавов VI группы:

при действии основных сил ……………1,8

при действии основных и дополнительных сил…….1,7

За нормативное сопротивление [52] для большинства сплавов принят условный предел текучести со,2; Для сплавов АВ, АД31, АДЗЗ и АД35, характеризующихся высоким отношением , нормативное сопротивление принято равным 0,7 ст8, где ств —наименьшее значение временного сопротивления разрыву.

Производные расчетные сопротивления и допускаемые напряжения определяются умножением основных расчетных сопротивлений и допускаемых напряжений на следующие переходные коэффициенты, зависящие от вида напряженного состояния:

Растяжение, сжатие, изгиб – 1,0

Срез – 0,6

Смятие торцовой поверхности при наличии пригонки – 1,5

Смятие местное при плотном касании – 0,75

Эти коэффициенты должны быть учтены при проверке несущей способности основного металла и соединений элементов конструкций. При наличии в пространственных конструкциях треугольной решетки с дополнительными стойками и подвесками коэффициент условий работы для сжатых раскосов из одиночных уголков принимается равным единице. В случае наличия больших эксцентриситетов сжатые элементы из одиночных уголков следует рассчитывать на одновременное действие осевой силы изгибающего момента.

Дата публикации: 04-12-2016 15:54:51 / Дата изменения: 19-03-2020 18:16:38 Артикул: 233

Купить алюминиевый провод можно несколько дешевле, чем медный. Этим обусловлена популярность алюминиевых проводов у покупателей. Свои достоинства и недостатки есть у всех металлов, которые применяются для изготовления проводов. В связи с этим, заводы выпускают всевозможные виды проводов с учетом условий их эксплуатации, особенностей материалов и технических требований. Алюминиевые провода используются во многих сферах, а купить их сегодня можно без особых усилий.

Провод из алюминия может состоять из одной жилы или включать в себя несколько жил, которые изолируются друг от друга. Многопроволочные алюминиевые провода имеют меньшую жесткость, чем однопроволочные. Изоляция, покрывающая провод может быть изготовлена из пластика, например ПВХ, или обеспечиваться при помощи нанесения специального лака.

Классификация алюминиевых проводов.

Алюминиевые провода классифицируются по предназначению, диаметру сечения, количеству жил, типу изоляции. В продаже вы без проблем найдете алюминиевые провода, которые по назначению подразделяются на следующие виды:

- провод алюминиевый самонесущий изолированный. Применяется для обустройства воздушных электрических линий.

- провод алюминиевый неизолированный. Используется для возведения неизолированных воздушных линий электрической передачи.

- провод алюминиевый, использующийся для обеспечения электрическим питанием различного технологического оборудования, станков, используется в осветительной проводке.

Рис 1. (Алюминиевый многожильный провод с изоляцией)

Самонесущий алюминиевый изолированный провод может быть нескольких разновидностей. Имеются обозначения кабель СИП-4, СИП-5 и СИП-5нг. Буквы «нг» в маркировке последнего кабеля обозначают, что данный кабель является не горючим. Купить кабель СИП, предназначенный для обустройства электрических сетей в холодном и умеренном климате, можно пройдя по ссылке выше. Минимальная температура, при которой может прокладываться электрическая линия из алюминиевого провода -20 градусов Цельсия. Эксплуатироваться данный провод может при температурах от -60 до +50 градусов Цельсия. По информации производителей, расчетный срок эксплуатации алюминиевых СИП превышает 25 лет.

Неизолированные алюминиевые провода подразделяются на два типа: А и АС. Данный тип алюминиевых проводов имеет особый вид скрутки отдельных проволок, из которых он состоит. Алюминиевые провода типов А и АС можно использовать при температуре не более 90 градусов по Цельсию.

Рис 2. (Алюминиевый многожильный провод)

Алюминиевый кабель используются для электроснабжения технологического оборудования и для создания силовых и осветительных электрических сетей. Марки проводов данного тип: АПВ и АППВ. Различие между марками в том, что АПВ – одножильный, а АППВ – многожильный. Провод АПВ и АППВ могут использоваться в сетях с напряжением до 450В, или в сетях с постоянным напряжением до 1000В.

Использоваться алюминиевый АПВ может для создания всевозможных электрических сетей, которые прокладываются в металлических трубах, лотках, кабельных каналах или коробах. Температура, при которой может использоваться алюминиевый АПВ провод – не ниже -50 градусов по Цельсию. Не допускается использование провода, если температура проводящих жил превышает +70 градусов по Цельсию. Допускается изгибание кабеля радиусом не менее 10 диаметров провода.

Рынок металлопродукции из цветных сплавов весьма широкий и разнообразный, поскольку к цветным относят все металлы и сплавы, кроме железа и сталей. Различия в технологии производства таких сплавов и требования к свойствам, области применения сплавов даже одной и той же системы могут существенно отличаться, что приводит к многообразию систем маркировок.

Ниже рассмотрены принципы стандартизации и маркировки сплавов на основе одного из основных цветных металлов –алюминия.

Алюминий является основой для производства целого ряда промышленных сплавов и изделий из них. Как и медные, алюминиевые сплавы можно разделить на литейные (изделия получают литьем) и деформируемые (изделие получают обработкой давлением).

Использование большого количества различных сплавов на основе алюминия привело к разнообразию систем их маркировки.

Большинство марок литейных алюминиевых сплавов определено в стандарте ГОСТ 1583–93 «Сплавы алюминиевые литейные. Технические условия».

Наиболее распространенный литейный алюминиевый сплав называют силумином. Это сплавы системы алюминий–кремний с небольшим количеством других элементов (марганца, цинка) и их выделяют в отдельную группу как обладающие наиболее высокими литейными свойствами. Такие сплавы маркируют буквами «АЛ» от слов «алюминиевый литейный» и числом, показывающим порядковый номер сплава от АЛ2 до АЛ12. Свойства сплава зависят от состава и способа получения отливки, условно можно считать, что с увеличением номера растет комплекс показателей свойств сплава (прочность и пластичность).

В общем случае литейные сплавы на основе алюминия маркируют двумя буквами. Вторая буква указывает элемент, на базе которого получен сплав. Например, «АК» – система алюминий – кремний, «АМ» – алюминий – медь, «АМг» – алюминий – магний и т.д. Затем идет число, указывающее содержание элемента. Если сплав легированный, указывают буквенные обозначения элементов и их содержание.

Например, АК12М2 – сплав системы алюминий–кремний, с содержанием кремния 12 % (в среднем) и меди 2 %. АМг4К – система алюминий–магний с содержанием 4 % магния и 1 % кремния.

В конце марки может стоять буква, характеризующая особенности данного сплава: «ч» – чистый; «пч» – повышенной чистоты; «оч» – особой чистоты; «л» – литейные сплавы; «с» – селективный. Условные обозначения способов литья – такие же, как и у латуней (приложение Ж).

Если литейный алюминиевый сплав термически упрочняется, в конце марки ставят обозначение термической обработки (ГОСТ 1583-93):

Символ «Т3» используется для других сплавов.

Для получения деформируемых алюминиевых сплавов используют различные системы легирования – Al–Mn (сплавы АМц), Al–Mg (сплавы АМг), дуралюмины и др. В ряде случаев система их маркировки сложилась стихийно по подобию медных сплавов, с учетом особенностей производства или области применения сплава. В настоящее время происходит замена различных систем условных обозначений алюминиевых деформируемых сплавов на единую систему цифровой маркировки. Маркировки сплавов, в т.ч. цифровые, определены в ГОСТ 4784–74 «Алюминий и сплавы алюминиевые деформируемые. Марки».

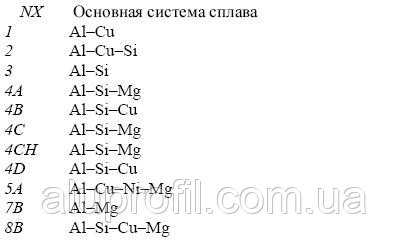

Первая цифра обозначает основу сплава, алюминиевые сплавы маркируют «1», вторая цифра – система сплава:

Более распространенными являются сплавы системы Al–Mg, которые обладают лучшим комплексом физико–механических свойств по сравнению со сплавами системы Al–Mn. Сплавы не упрочняют термической обработкой, и маркировка состоит из букв, указывающих тип сплава и числа, показывающего в процентах содержание основного элемента – магния от АМг2 до АМг7 (ГОСТ 4784–74). Цифровая маркировка сплавов АМц – 1400, АМг – 15ХХ, где ХХ – две цифры, которые показывают содержание магния в десятых долях процента (1520 – в среднем 2 % Mg).

Дуралюмин – наиболее распространенный деформируемый алюминиевый сплав, сочетающий высокий уровень свойств с небольшой плотностью (dur – по-французски «твердый»).

Собственно дуралюмин обозначают как Д1... Д16, комплекс показателей свойств растет с увеличением номера сплава. По ГОСТ 4784 все эти сплавы маркируют от 1110 до 1160, например, Д1 – 1110, АК4 (ковочный) – 1140 и т.д. С учетом состава, способа производства высокопрочные алюминиевые сплавы обозначают по–разному: В95 (высокопрочный) – 1950, АВ (авиаль) – 1340 и т.д.

В США литейные алюминиевые сплавы определены стандартами ASTM (ASTM B 85, B 26, B 108) и Алюминиевой Ассоциации (АА). Маркировка АА является наиболее распространенной и используется в качестве международной.

По стандартам Алюминиевой ассоциации литейные алюминиевые сплавы объединены в серии и имеют трехзначное обозначение в зависимости от системы легирования – XXX.

Первая цифра показывает систему легирования:

Обозначение ХХХ.0 используется для всех отливок (т.е. литейных сплавов). Например, сплав 356.0 по АА соответствует сплаву АК7 (АЛ9) по ГОСТ 1583 (алюминий–кремний 7 % Si). По ASTM B26 он обозначается SG70A.

В Японии литейные алюминиевые сплавы по стандарту JIS H5202 обозначаются следующим образом: AC N X (АС – алюминиевый литейный, N – номер серии по системе легирования, Х – буквы, соответствующие определенной системе легирования сплава).

Пример. Сплав AC 4 D соответствует АК5Мч по ГОСТу (алюминий – кремний 5 % – медь 1 %). В США этот сплав обозначается как 305.

Деформируемые алюминиевые сплавы в большинстве зарубежных стандартах имеют цифровую систему маркировки.

В США по ANSI h45.2 деформируемые алюминиевые сплавы обозначаются буквами «ААХХХХ», где «АА» указывает на то, что сплав относится к алюминиевым деформируемым, «ХХХХ» – четырехзначная цифровая маркировка.

По стандартам Алюминиевой ассоциации деформируемые сплавы имеют четырехзначное обозначение в зависимости от системы легирования – XXXX.

Первая цифра показывает систему легирования:

Вторая цифра показывает порядковый номер модификации сплава относительно базового, в базовом сплаве вторая цифра «0», две последние цифры – номер сплава и его чистота.

Например, марка 2020 – базовый сплав алюминий–медь (4,5% Cu), он примерно соответствует сплаву 1230 по ГОСТу (сплав 1230 дополнительно содержит 0,05 % Mg).

В Японии используется такая же система обозначений деформируемых алюминиевых сплавов, как и в США.

По EN алюминиевые литейные сплавы разделены на серии от 1ХХХ до 8ХХХ, где ХХХ – порядковый номер в серии, в конце возможна дополнительная буква «А», «В». Серия 1ХХХ соответствует нелегированному алюминию, например 1080А, Al–Cu –2XXX, Al–Mn – 3XXX, Al–Si – 4XXX, Al–Mg – 5XXX, Al–Mg–Si – 6XXX, Al–Zn – 7XXX, прочие системы 8ХХХ. Следовательно, эта система во многом совпадает с маркировкой Алюминиевой Ассоциации.

Деформируемые алюминиевые сплавы по EN 573 обозначают как AW–AlXXX, где ХХХ тип и содержание легирующих элементов. Например, сплав AW–AlZn5,5MgCu соответствует марке 7475 Алюминиевой Ассоциации.

Таким образом, перевести сплав из одной маркировки в другую достаточно сложно, а, если нет соответствующей документации, и не возможно. Поэтому производители сплавов и проката для зарубежных поставок обязательно указывают, по какому стандарту производится соответствующая металлопродукция и редко определяют соответствующий аналог по ГОСТ. Для корректного перевода одной марки сплава в другую необходимо специальными справочными изданиями – трансляторами марок сплавов.

Алюминиевые сплавы разделены на серии по содержанию легирующих добавок, существенно определяющих их прочностные параметры и свойства:

Алюминиевый сплав 6082 отличается высокой механической прочностью, хорошей коррозионной стойкостью и ударной вязкостью. Он имеет среднюю усталостную прочность и поддается механической обработке. Этот сплав поддается полировке и плохо подходит для декоративного анодирования. Применяется для несущих элементов грузовых автомобилей, прицепов, полуприцепов, автобусов, кораблей, кранов, железнодорожных вагонов, мостов.Также производит: элементы цистерн, горное оборудование, гидросистемы и широкое применение в судостроении.

| PA4 / 6082 - эквиваленты по стандартам | |||||||||||

| PN / EN | W. № | ISO | DIN | Другое | Другое | ||||||

| PA4 / 6082 | 3,2315 | AlSi1MgMn | AlMgSi1 | Антикородал | |||||||

| PA4 / 6082 - химический состав [%] | |||||||||||

| Si | Fe | Cu | Мн | мг | Cr | Zn | Ni | Zr | Ti | ||

| 0,70 | 0,45 | 0,08 | 0,40 | 0.60 | 0,23 | 0,18 | – | – | 0,08 | ||

| 1,30 | 0,55 | 0,12 | 1,00 | 1,20 | 0,27 | 0,22 | – | – | 0,12 | ||

| Физические свойства: | |||||||||||

| твердость: | 90 HB | ||||||||||

| плотность: | 2,71 г / см 3 | ||||||||||

| точка замерзания: | 575 ° С | ||||||||||

| температура застывания: | 650 ° С | ||||||||||

| Число Пуассона: | 0,33 | ||||||||||

| удельная теплоемкость: | 894 Дж / кг K | ||||||||||

| Коэффициент теплового расширения: | 23,1 мкм / м · К | ||||||||||

| удельное сопротивление: | 37 нВтм | ||||||||||

| теплопроводность: | 185 Вт / м · К | ||||||||||

| Электропроводность: | 47% МАКО | ||||||||||

| Модуль упругости E: | 70 000 МПа | ||||||||||

| модуль сдвига G: | 26400 МПа | ||||||||||

Алюминиевый сплав 2017 года отличается хорошими механическими свойствами, а также высокой прочностью на разрыв и усталостной прочностью.Подходит для сварки, умеренно устойчив к коррозии. Применяется при производстве элементов конструкции самолетов, военной техники, деталей для машиностроения и компонентов для автомобильной промышленности.

| PA6 / 2017 - эквиваленты по стандарту | |||||||||||

| PN / EN | W. № | ISO | DIN | Другое | Другое | ||||||

| 2017 | 3.1325 | AlCu4MgSi | AlCuMg1 | – | – | ||||||

| PA6 / 2017 - химический состав [%] | |||||||||||

| Si | Fe | Cu | Мн | мг | Cr | Zn | Ni | Zr | Ti | ||

| 0,20 | 0.60 | 3,50 | 0,40 | 0,40 | 0,08 | 0,23 | – | – | 0,17 | ||

| 0,80 | 0,80 | 4,50 | 1,00 | 1,00 | 0,12 | 0,27 | – | – | 0,23 | ||

| Физические свойства: | |||||||||||

| твердость: | 110 HB | ||||||||||

| плотность: | 2,79 г / см 3 | ||||||||||

| точка замерзания: | 510 ° С | ||||||||||

| температура застывания: | 645 ° С | ||||||||||

| Число Пуассона: | 0,33 | ||||||||||

| удельная теплоемкость: | 873 Дж / кг K | ||||||||||

| Коэффициент теплового расширения: | 22,9 мкм / мK | ||||||||||

| удельное сопротивление: | 51 нВтм | ||||||||||

| теплопроводность: | 134 Вт / м · К | ||||||||||

| Электропроводность: | 34% МАКО | ||||||||||

| Модуль упругости E: | 72500 МПа | ||||||||||

| модуль сдвига G: | 27200 МПа | ||||||||||

Алюминиевый сплав 7075 (Фортал) имеет высокую механическую прочность, сравнимую с конструкционными сталями, и очень высокую усталостную прочность.Наилучшая обрабатываемость и наивысшая твердость до 190 HB. Обладает средней коррозионной стойкостью, хорошо подходит для шлифовки, полировки и электроэрозионной обработки. Применяется для выдувных форм, форм для пенопласта, элементов штампов и штампов, а также в авиационной промышленности для тяжело нагруженных элементов конструкций, для производства спортивного инвентаря.

| PA9 / 7075 - эквиваленты по стандартам | |||||||||||

| PN / EN | Вт.№ | ISO | DIN | Другое | Другое | ||||||

| PA9 / 7075 | 3,4365 | AlZn5,5MgCu | AlZnMgCu1,5 | Дюраль | Фортал | ||||||

| PA9 / 7075 - химический состав [%] | |||||||||||

| Si | Fe | Cu | Мн | мг | Cr | Zn | Ni | Zr | Ti | ||

| Макс | Макс | 1,20 | Макс | 2,10 | 0,18 | 5,10 | – | – | Макс | ||

| 0,40 | 0,50 | 2,00 | 0,30 | 2,90 | 0,28 | 6,10 | – | – | 0,20 | ||

| Физические свойства: | |||||||||||

| твердость: | 190 HB | ||||||||||

| плотность: | 2,81 г / см 3 | ||||||||||

| точка замерзания: | 475 ° С | ||||||||||

| температура застывания: | 635 ° С | ||||||||||

| Число Пуассона: | 0,33 | ||||||||||

| удельная теплоемкость: | 862 Дж / кг K | ||||||||||

| Коэффициент теплового расширения: | 23,5 мкм / мK | ||||||||||

| удельное сопротивление: | 52 нВтм | ||||||||||

| теплопроводность: | 134 Вт / м · К | ||||||||||

| Электропроводность: | 33% МАКО | ||||||||||

| Модуль упругости E: | 72000 МПа | ||||||||||

| модуль сдвига G: | 27100 МПа | ||||||||||

Алюминиевый сплав 5754 имеет средний предел прочности на разрыв и высокую коррозионную стойкость в морской, морской воде и промышленной атмосфере.

Этот сплав имеет высокую усталостную прочность, поддается сварке и анодированию. Применяется в химической, судостроительной, атомной, пищевой, бытовой, строительной и автомобильной промышленности. Кроме того, он используется в элементах транспортных средств, для сварных конструкций, сосудов под давлением, элементов трубопроводов, пневматических и гидравлических линий, а также для столбов и дорожной разметки.

| PA11 / 5754 - эквиваленты по стандартам | |||||||||||

| PN / EN | Вт.№ | ISO | DIN | Другое | Другое | ||||||

| PA11 / 5754 | 3,3535 | AlMg3 | AlMg3 | – | – | ||||||

| PA11 / 5754 - химический состав [%] | |||||||||||

| Si | Fe | Cu | Мн | мг | Cr | Zn | Ni | Zr | Ti | ||

| Макс | Макс | Макс | Макс | 2,6 | Макс | Макс | – | – | Макс | ||

| 0,40 | 0,40 | 0,10 | 0,50 | 3,6 | 0,30 | 0,20 | – | – | 0,15 | ||

| Физические свойства: | |||||||||||

| плотность: | 2,68 г / см 3 | ||||||||||

| точка замерзания: | 595 ° С | ||||||||||

| температура застывания: | 645 ° С | ||||||||||

| Число Пуассона: | 0,33 | ||||||||||

| удельная теплоемкость: | 897 Дж / кг K | ||||||||||

| Коэффициент теплового расширения: | 23,7 мкм / мK | ||||||||||

| удельное сопротивление: | 53 нВтм | ||||||||||

| теплопроводность: | 132 Вт / м · К | ||||||||||

| Электропроводность: | 32,5% МАКО | ||||||||||

| Модуль упругости E: | 70500 МПа | ||||||||||

| модуль сдвига G: | 26500 МПа | ||||||||||

Алюминиевый сплав 5083 отличается высокой усталостной прочностью, очень хорошей свариваемостью и коррозионной стойкостью в морской воде, при этом он подвержен закалке и защитному анодированию.Листы 5083 широко используются в судостроении для изготовления сварных деталей платформ, мачт, в автомобилестроении, сварных конструкциях, машиностроении, сварных конструкциях, для изготовления форм для пенопласта. Компания также производит: химическое оборудование, резервуары для хранения, сосуды под давлением, трубопроводы, трубопроводы, а также сварные и сварные элементы конструкций.

| PA13 / 5083 - эквиваленты по стандартам | |||||||||||

| PN / EN | Вт.№ | ISO | DIN | Другое | Другое | ||||||

| PA13 / 5083 | 3,3547 | AlMg4.5Mn0.7 | AlMg4.5Mn | Гигантал | Alplan | ||||||

| PA13 / 5083 - химический состав [%] | |||||||||||

| Si | Fe | Cu | Мн | мг | Cr | Zn | Ni | Zr | Ti | ||

| 0,35 | 0,35 | 0,08 | 0,40 | 4,00 | 0,05 | 0,23 | – | – | 0,13 | ||

| 0,45 | 0,45 | 0,12 | 1,00 | 4,90 | 0,25 | 0,27 | – | – | 0,17 | ||

| Физические свойства: | |||||||||||

| плотность: | 2,66 г / см 3 | ||||||||||

| точка замерзания: | 580 ° С | ||||||||||

| температура застывания: | 640 ° С | ||||||||||

| Число Пуассона: | 0,33 | ||||||||||

| удельная теплоемкость: | 899 Дж / кг K | ||||||||||

| Коэффициент теплового расширения: | 23,8 мкм / м · К | ||||||||||

| удельное сопротивление: | 60 нВтм | ||||||||||