Среднеуглеродистые стали – марки с содержанием углерода в диапазоне 0,25…0,6%, часто их легируют хромом, никелем, марганцем, кремнием в суммарном количестве, не превышающем 3-5%. Сплавы с углеродом по нижнему и верхнему пределам сильно различаются по свариваемости и другим характеристикам. Среднеуглеродистые стали могут содержать измельчители зерна – ванадий, титан, ниобий, – суммарное количество которых не превышает 0,1%. Применяются после различных видов термической обработки – закалки и низкого отпуска, нормализации, улучшения, поверхностного упрочнения.

Повышенное содержание C – причина проблем при сварке, таких как:

Устранить вероятные проблемы и получить качественное соединение помогут следующие мероприятия:

Сварка под флюсом для среднеуглеродистых сталей не распространена, поскольку в данном случае она теряет главное преимущество – высокую производительность. Для выравнивания характеристик прочности и пластичности шва и основного металла применяют термообработку, обычно закалку+отпуск.

Среднеуглеродистая сталь лишена легирующих присадок. Она содержит лишь порядка 0,45% углерода по массе и часть постоянно присутствующих в железе добавок, примешанных к железной руде ещё в природных условиях. Эти добавки удаляются на 99,9%, а не на все 100%.

Точная дозировка углерода в процентах, которую содержит среднеуглеродистая сталь, составляет 0,2-0,6%. По характеристикам такая сталь относится к обычным благодаря своему фазовому состоянию при различной температуре нагрева и структуре, обретенной при смене температурного режима эксплуатации. Среднеуглеродистая сталь недорога в производстве, не относится к высококачественным сплавам. Её свойства, характеристики таковы, что она годится лишь в качестве компонента, для которого серьёзная нагрузка компенсируется за счёт большой массы, толщины. Например, стальная арматура, выпущенная именно из такой стали, неплоха по своему качеству в малоэтажном или одноэтажном строительстве и относится к классу обычных ржавеющих сталей, которым необходима защита с помощью анодирования или лакокрасочных покрытий.

Достоинство простой стали со средним содержанием углерода – способность с помощью улучшающих технологий повысить содержание углерода в ней, легировать, закалить, добавить хрома (следствие – получить нержавейку). Подвергнув её нормализации и закалке, либо отпусканию, мастера на производстве получают устойчивые к истиранию заготовки – это важно для машиностроительной отрасли. Добавив в сталь дополнительный уголь, а также кремний, получают инструментальную сталь для ножей и ножниц, пассатижей и бокорезов, сверлящих и резьбовых резаков, фрез и многого другого.

Среднеуглеродистая сталь легко сваривается – равно как и сталь с несколько более высоким содержанием угля (улучшенная): каркасы для станков, машин и под железобетон тому пример.

С помощью особой термообработки получают различные сорта (марки) среднеуглеродистой стали. Нормируются эти марки на основании ГОСТ 1050-1975 и 380-1971. Сплавы (сталь) разделяются по категориям: А – по механическим характеристикам, Б – по химсоставу, В – особые требования по химии и механике таких сплавов. Для группы А существуют марки от нулевой до седьмой. Например, марка А3 является «спокойной» (по технологии неспешного литья, выдержки, без ускоряющих процесс выплавки мер). Но та же А-3-ПС – относится к «полуспокойной», А-3-КП – к кипящей.

Сталь группы Б выпускается тремя технологиями: БМ – в мартеновской печи, ББ – так называемым бессемеровским способом, БК – конвертным. Для стали ББ присутствует дополнительная классификация ББ-0/3/4/5/6.

Сталь В выпускается по конвертной технологии и в мартеновской печи. Сталь ВМ выпускается в виде изделий марки 2, 3, 4 и 5. Например, ВК-5 или ВМ-5, где 5 – марка конвертной или мартеновской стали.

Применяется среднеуглеродистый сплав, как ранее отмечалось, в производстве высокоуглеродистых составов – для пружин и рессорных подвесок, используемых для плавности хода автомобилей, локомотивов и пассажирских вагонов, а также для автобусов и иного общественного транспорта. Рессоры и пружины есть также в летательном транспорте.

Арматура строительная класса А3 также имеет непосредственное отношение к среднеуглеродистой стали – её пластичность и упругость доводятся до достаточных значений этих характеристик, чтобы ответственные многоэтажные конструкции не разрушились даже десятки лет спустя.

Свариваемость среднеуглеродистых сталей удовлетворительная, но некоторые марки ограничены для создания сварных конструкций на основе таких деталей. Напротив, высокоуглеродистые стали, несмотря на большую твёрдость, при соединении сварным способом являются хрупкими, особенно при значительных сезонных и суточных колебаниях температуры окружающей среды. Среднеуглеродистые сплавы дают дополнительные трещины в конструкциях, где отсутствуют деформационные стыки и переходы, компенсирующие температурные колебания. Если сваренная зимой конструкция выгнется летом в жаркую погоду, то это верный признак того, что конструкция в месте сварки растрескается. А это, в свою очередь, сигнал к тому, что арматурные каркасы для железобетонного фундамента и стеновых угловых переходов нужно вязать с помощью вязальной проволоки или композитных стяжек, а не сваривать наглухо.

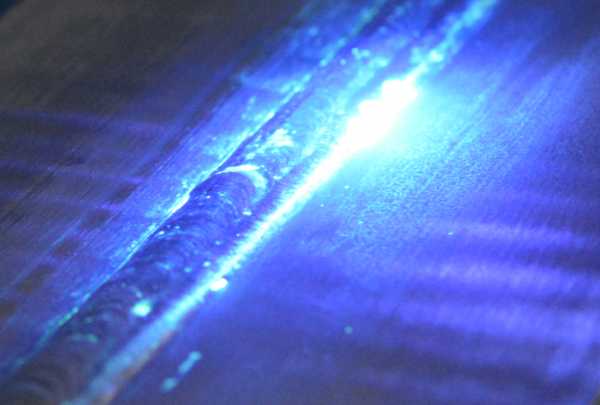

Полумерой к предотвращению растрескивания послужит применение низкоуглеродистых стальных деталей при одновременном уменьшении количества сплава в сварном шве. Улучшить свариваемость помогут электроды с большой наплавляемостью стали при сварке. Малые конструкции, например, для машин и станков нагревают после сварки в отдельной печи до 690°C и, продержав в таком состоянии некоторое время, постепенно охлаждают. Сваривать среднеуглеродистые сплавы при температуре менее +5 нельзя: все сварочные работы выполняются не в зимнее время. Для дуговой сварки таких сплавов применяют электроды Э42А, Э46А, Э50А, УОНИ-13/45 и 13/55 с фтористо-кальциевой обмазкой. Ведение сварочной дуги ручной сварки – постепенное, без валиков.

Наплавление сварочного металла производят без рывков, невзирая на падающие капли – в основном стекает шлак, если не передерживать электрод на одном месте слишком долго.

Сталь среднеуглеродистая 3 — 372 Сталь судостроительная — Механические свойства 3 — 396, 397, 399 [c.283]

Конструкционная сталь, применяемая для изготовления деталей машин. В зависимости от условий работы сталь подвергается или цементации или улучшению и делится на а) конструкционную цементуемую сталь (малоуглеродистую, обычно менее 0,25 % С) б) конструкционную улучшаемую сталь (среднеуглеродистую, обычно в пределах 0,35—0,55 о/оС). [c.362]

Для муфт и тормозов, работающих всухую, рекомендуется применять сталь (среднеуглеродистую, можно без термообработки) или чугун по ферродо, которые обеспечивают высокое и постоянное значение коэфициента трения и достаточную долговечность. [c.75]

Стали низкоуглеродистые, легированные, конструкционные Стали среднеуглеродистые, легированные, конструкционные Стали высокопрочные, конструкционные Стали коррозионностойкие и жаропрочные Сплавы [c.150]

Фрикционные многодисковые сухие муфты устанавливают в узлах, где удобно изолировать их от масла. Материалы тру трущихся поверхностей — сталь (среднеуглеродистая, можно без термической обработки) или чугун по асбесту. [c.363]

Низкоуглеродистая сталь Среднеуглеродистая сталь Высокоуглеродистая сталь При содержании углерода до 0,3 % разрезаемость хорошая С увеличением содержания углерода от 0,3 до 0,7 % резка осложняется При содержании углерода свыше 0,3 % до 1 7р резка затруднительна и требуется предварительный подогрев стали до температуры 300—700 °С При содержании углерода более I — 1,2 % резка невозможна (без применения флюсов) [c.182]

Низкоуглеродистые листовые стали 05, 08, 10 используют, главным образом, для изделий, получаемых холодной штамповкой (холоднодеформируемые стали). Низкоуглеродистые стали 15, 20, 25 чаще применяют для деталей, упрочняемых цементацией (цементуемые стали). Среднеуглеродистые стали 30, 35, 40, 45, 50, 55 используют для самых разнообразных деталей машиностроения в улучшенном, нормализованном или поверхностно закаленном состоянии (улуч- [c.93]

Малоуглеродистая сталь Среднеуглеродистая сталь Высокоуглеродистая сталь Низколегированная сталь Аустенитная сталь. . . [c.53]

Стали среднеуглеродистые качественные — Химический состав [c.292]

Материал трущихся поверхностей — сталь (среднеуглеродистая, можно без термической обработки) или чугун по асбесту. [c.331]

Сталь среднеуглеродистая (средней твердости) 50-70 12—16 170-200 Оси, шатуны, вали, рельсы [c.14]

Такие металлы, как медь, алюминий и их сплавы, не удовлетворяют всем вышеперечисленным условиям и поэтому не поддаются кислородной резке. Не поддается кислородной резке также и чугун. Хорошо поддаются кислородной резке низкоуглеродистые стали. Среднеуглеродистые и высокоуглеродистые стали также достаточно хорошо поддаются кислородной резке, однако в некоторых случаях нужен предварительный подогрев их. Необходимость предварительного подогрева этих сталей перед резкой вызывается содержанием в них углерода и легирующих примесей. [c.484]

Стали среднеуглеродистые и хромистые (Ст. 35—45, 15Х, [c.96]

Сталь среднеуглеродистая нелегированная (0,15—1,0% С) Светлый желтый пучок искр с многочисленными звездочками и ответвлениями лучей [c.42]

Металл, подвергаемый резке кислородом, должен удовлетворять следующим требованиям температура воспламенения металла в кислороде должна быть ниже температуры его плавления, окислы металла должны иметь температуру плавления ниже, чем температура плавления самого металла, и обладать хорошей жидкотекучестью, металл не должен обладать высокой теплопроводностью. Медь, алюминий и их сплавы, а также чугун не удовлетворяют этим требованиям и не поддаются кислородной резке. Хорошо поддаются резке низкоуглеродистые стали. Среднеуглеродистые и высокоуглеродистые стали также достаточно хорошо режутся, однако в некоторых случаях нужен предварительный их подогрев. [c.386]

Конструкционные средне- и высокоуглеродистые, а также легированные стали. Среднеуглеродистые стали содержат 0,26... 0,45 % С и широко используются для изготовления сварных конструкций. Высокоуглеродистые стали включают в себя 0,46...0,75 % С, отличаются плохой свариваемостью и редко применяются в сварных конструкциях. Конструкционные легированные стали имеют суммарное содержание легирующих элементов в пределах 2,5...10 %. [c.430]

Стали среднеуглеродистые И52 Азотируемые стали. ........... 1181 [c.758]

Чем больше толщина разрезаемого металла, тем на большее расстояние в глубину от плоскости реза увеличивается твердость. Так, например, при резке малоуглеродистой стали толщиной 5 жж твердость увеличивается на расстоянии в глубину 0,4—0,6 мм, а при резке такой же стали толщиной 600 мл увеличение твердости наблюдается на глубине до 5—7 мм. Прн резке стали среднеуглеродистой или легированной при толщине 5 мм увеличение твердости наблюдается на глубине до 4—6 мм, а при толщине стали 800 мм — на глубине 8—12 мм. [c.132]

Имеются три типа наплавленного металла, в котором повышение износостойкости достигается за счет упрочнения дисперсной фазы сплавы на основе высокопрочных низкоуглеродистых высоколегированных мартенситно-стареющих сталей, среднеуглеродистые хромованадиевые стали с карбидной дисперсной упрочняющей фазой и высокоуглеродистые высокохромистые стали о кремнием, где упрочнение в значительной степени связано с выделениями дисперсных карбидов или а-фазы. [c.323]

Низколегированная сталь Среднеуглеродистая сталь Высокоуглеродистая сталь Чугун [c.68]

Сталь среднеуглеродистая литая 35Л [c.164]

При сварке среднеуглеродистых сталей с аустенитными. [c.320]

Для низкоуглеродистых нелегированных сталей разница в свойствах между отожженным и нормализованным состояниями практически отсутствует и рекомендуется эти стали подвергать не отжигу а нормализации. Для среднеуглеродистых сталей (0,3—0,5% С) различие в свойствах нормализованной и отожженной стали более значительно в этом случае нормализация не может заменить отжига. Но для этих сталей нормализацией часто за.меняют более дорогую операцию улучшения. Нормализация в этом случае придает стали по сравнению с отожженным состоянием более высокую прочность, но по сравнению с улучшенным состоянием нормализованная сталь имеет несколько меньшую пластичность и вязкость. Для неответственных деталей нормализация дает достаточно удовлетворительные механические свойства для ответственных деталей следует все же применять улучшение. [c.311]

Рассмотрим применяемые на практике типичные режимы термической обработки для низкоуглеродистой (0,10—0,25% С) и среднеуглеродистой (0,30—0,45% С) сталей. [c.370]

Конструкционные стали подвергают двойной упрочняющей термической обработке — закалке + отпуску, причем среднеуглеродистые — обычно высокому отпуску (улучшению), низкоуглеродистые — низкому. [c.370]

Главной целью исследования Ф. Эверетта и Микловица было определение зависимости коэффициента Пуассона от температуры ) для различных типов стали. Среди них были горяче- и холоднокатаная стали, среднеуглеродистая сталь и два типа стали, которая была названа высокотемпературной сталью , что означало сохранение относительно высокого модуля при высоких температурах. Большое разнообразие определенных значений коэффициента Пуассона напоминает работу Баушингера 1879 г., в которой впервые подвергнуто существенной критике использование для определения коэффициента Пуассона формулы, содержащей отношение модулей упругости изотропных твердых тел . Вообще, проведя опыты с пятью видами стали при шести различных значениях температуры от комнатной до 1000 F, Ф. Эверетт и Микловиц заметили, что значение коэффициента Пуассона возрастает с возрастанием температуры. Для одного вида высокотемпературной стали они получили численные значения, превышающие 1/2. Найденные в опыте значения и А показаны на рис. 3.41 вместе с вычисленными при различных температурах значениями v. [c.387]

Рекомендуется [27] принимать угол переднего конуса а для стали среднеуглеродистой и высокоуглеродистой равным 4—5°, для стали малоуглеродистой и легированной 3°30 —4°, для чугуна 2—5 . Угол заднего конуса для всех мате-)иалов можно принимать равным 4—5°. Делесообразно также с точки зрения получения более высокой чистоты поверхности отверстия и снижения усилия калибрования производить двойную заточку переднего конуса (см. фиг. 460, в), при которой выполнять угол а = 4-ь5°, а дополнительный угол а — Г. Места переходов рекомендуется скруглять до Я = 0,1-ь0,2 мм. [c.511]

Автором было исследовано состояние поверхности большого количества образцов различных сталей, предварительно прошедших ускоренное испытание на. ползучесть по методу Московского института стали (см. табл. 17) при температуре 600—800°. Исследованию подверглись следующие стали среднеуглеродистая У-6, быстрорежущая Р-18, высокоуглеродистая, высокохромистая Х12К и ряд других опытных плавок. Ни на одном образце не было обнаружено сколько-нибудь значительного обезуглероживания. Едва заметная обезуглероженная зона была зафиксирована лишь в образцах из стали с l.S / С и 12 /о Сг. [c.14]

Улучшение обрабатываемости Низкоуглеродистые стали Среднеуглеродистые конструкционные стали Инструментальные стали Нормализация Отжиг (фазовый) или нормализация с высоким отпуском Сфероидизируюш,ий отжиг (на зернистый перлит) [c.109]

Замена малоуглеродистых сталей среднеуглеродистыми одновременно с удешевлением термообработки улучшает и уде-щевляет механическую обработку и повыщает механические свойства сердцевины изделия. [c.58]

Сталь 18ХНВА вследствие наличия в ней хромистого карбида СГ4С очень устойчива против отпуска. При нагреве до 550° только немного снижается ее прочность, а вязкость остается без изменения. Это дает возможность применять сталь 18ХНВА как в цементуемом, так и в не-цементуемом (улучшаемом) состоянии как сталь среднеуглеродистую. [c.289]

Арматура железобетонных конструкций выпускается в виде стержней круглого сечения гладкого или периодического профиля. Арматуру изготовляют из низкоуглеродистой стали, среднеуглеродистой Ст5 и низколегированной 25Г2С и 35ГС. Диаметр стержней— от 6 до 90 мм. [c.172]

Hard Сильхром (Sil hrome) сорт P. . Нержавеющ, сталь низкоуглеродист.. Нержавеющ, сталь среднеуглеродист.. Нержавеющ, сталь высокоуглеродист.. Нержавеющ, сталь Карпентера..... [c.46]

Характеристики некоторых марок сталей для изготовления зубчатых колес приведены в табя. 3.12 [13, 17]. В зависимости от твердости зубьев стальные зубчатые колеса делятся на две группы. Первая — колеса с твердостью поверхности и сердцевины зуба НВ нарезание зубьев производят после окончательной термообработки (нормализация, улучшение), при этом достигается довольно высокая точность изготовления (сохраняется точность, полученная при механической обработке) и исключается необходимость дорогих отделочных операций (шлифовка, притирка). [c.64]

В этом материале не решается вопрос о том, какая сталь «лучше». Это устаревшая формулировка, которой не один десяток лет, и она некорректна: для каждого случая выбор свой. Поэтому мы просто и непредвзято рассмотрим характеристики обеих сталей и их пригодность для конкретных целей.

Здесь мы будем употреблять единый термин «углеродистая сталь» для средне- и высокоуглеродистых видов. Между собой они отличаются, но при сравнении с так называемой нержавейкой эта разница нам не важна.

Начнем с разъяснения, что устоявшаяся терминология не очень точно отражает саму суть противостояния: название «углеродистая» говорит о составе стали, а «нержавеющая» – о ее способности противостоять коррозии, то есть понятия, в принципе, не очень сравнимые.

Нож Hiroo Itou, выполненный по технологии «дамаск» из нержавеющего сплава. Не подвержен коррозии, но его режущие свойства не так хороши, как у углеродки

Что имеем по факту?

Почему названные материалы ржавеют с разной скоростью?

Способность или неспособность сопротивляться коррозии (ржавчине) – это главное и принципиальное отличие одной стали от другой. Но есть и другие, не менее важные для выбора.

Нож Santoku Всемогущий из углеродистой стали Shirogami: требует чуть более тщательного ухода, но обладает отличными режущими свойствами

Углеродистая сталь сама по себе имеет приятный запах (особенно чистая и свежезаточенная), но при этом она быстро впитывает посторонние запахи. Если мы строгаем ножом из углеродки дерево, это даже здорово, а вот для нарезки продуктов не очень хорошо: от «аромата» лука или копченой рыбы инструмент придется отмывать довольно долго. С нержавеющей сталью таких проблем нет; сама по себе она также не имеет запаха. Для кухонных ножей это однозначный плюс.

При равном количестве углерода клинки из коррозионностойких сталей будут сложнее в заточке за счет повышенной износостойкости. Поэтому и правка клинков из высокоуглеродистой коррозионностойкой стали потребует специального инструмента: мелкозернистого водного камня или керамического доводочного стержня. Клинки из углеродистой стали, напротив, можно править даже обычным поварским мусатом. Достигаемая при этом острота, по мнению практиков, намного превосходит остроту ромок из коррозионностойких аналогов, хотя и несколько уступает им в долговечности и износостойкости. Проще говоря, клинок из углеродки точится легче, правится проще и режет лучше нержавеющего аналога, но уступает ему в стойкости к коррозии и длительности удержания остроты.

Обе стали однозначно требуют регулярной чистки, правки, заточки и правильного хранения. Причем если делать это действительно постоянно, то уход в обоих случаях будет простым; но чувствительнее к «невниманию» все-таки углеродистая сталь. Бросьте одновременно уход за высокоуглеродистой и нержавеющей сталями, и первая скорее «отомстит» появлением ржавчины.

Тут высокоуглеродистая сталь однозначно выигрывает. За счет более податливой структуры она чувствительнее к заточке, да и режущая кромка из высокоуглеродистой стали может быть куда тоньше, чем из нержавеющей. А это и обусловливает, как говорят, «резучесть».

По всем перечисленным характеристикам и на форумах, и в литературе есть расхождения (особенно касательно заточки – и трудозатрат на нее, и времени, которое клинок ее держит). Дело в том, что на практике мало кто испытывает чистую сталь того или другого вида: чаще всего клинок обработан каким-либо способом или от коррозии, или от механических повреждений. Это здорово искажает объективную картину.

Важный момент: проблема с коррозией у углеродки решается обработкой клинка, а вот проблема режущих свойств у нержавейки пока никак не решена полностью.

***

Если мы готовы регулярно ухаживать за ножом, то есть держать его в чистоте и сухости, то для многих целей подойдет клинок из углеродистой стали – он подарит нам куда более комфортную работу за счет «резучего» лезвия. Если нам нужен просто надежный кухонный или охотничий нож, которому мы не готовы уделять много времени, стоит выбрать нержавеющую сталь.

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.

Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.Скачать ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.

Маркировка углеродистых сталей, правила составления которой строго оговорены пунктами соответствующего ГОСТа, позволяет узнать не только химический состав представленного сплава, но и то, к какой категории он относится. В обозначении углеродистой стали, обладающей обыкновенным качеством, присутствуют буквы «СТ». Пунктами ГОСТа оговаривается семь условных номеров марок таких сталей (от 0 до 6), которые также указываются в их обозначении. Узнать, какой степени раскисления соответствует та или иная марка, можно по буквам «кп», «пс», «сп», которые проставляются в самом конце маркировки.

Цветовая маркировка наносится по требованию потребителя несмываемой краской

Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

Марки качественных и высококачественных углеродистых сталей обозначаются просто цифрами, указывающими на содержание в сплаве углерода в сотых долях процента. В конце обозначения некоторых марок можно встретить букву «А». Это значит, что сталь обладает улучшенным металлургическим качеством.

Узнать о том, что перед вами инструментальная сталь, можно по букве «У», стоящей в самом начале ее маркировки. Цифра, следующая за такой буквой, указывает на содержание углерода, но уже в десятых долях процента. Буква «А», если она есть в обозначении инструментальной стали, говорит о том, что данный сплав отличается улучшенными качественными характеристиками.

Перечислить все марки стали, которые выпускает современная металлургия возможно, но сложно. Однако, несмотря на обширный перечень высокопрочных сплавов и экономнолегированных сталей, невысокая цена и универсальные механические и технологические свойства углеродистой стали по-прежнему обуславливают ее массовое производство и многовариантное применение в инжиниринге, энергетике, агрокомплексе и так далее.

Начнем с определения. Углеродистая сталь – это сплав, полученный соединением железа с углеродом (С до 2,14%) и содержащий в небольшом количестве марганец, кремний, а также переходящие из шихты серу, никель, хром, медь и прочие примеси. Ее главной и определяющей основные свойства составляющей является углерод, а концентрация примесей мала и не оказывает значимого влияния на ключевые характеристики промежуточного и конечного продукта. Может поставляться с нормальным и повышенным содержанием марганца.

Металлопрокат на складе

У таких сталей высокая критическая скорость закалки и небольшая прокаливаемость. Они имеют низкую стойкость против отпуска, невысокую теплостойкость и электропроводность. Под воздействием внешних факторов склонны к ржавлению и в них невозможно добиться сочетания высокой прочности и твердости с хорошей пластичностью.

Основные свойства углеродистых марок определяются количеством содержащегося C. Чем выше его концентрация в сплаве, тем лучше прочностные показатели, но в то же время его увеличенная концентрация негативно отражается на параметрах пластичности и свариваемости, поэтому классификация стали по содержанию углерода является базовой. Согласно этому принципу их разделяют на следующие подкатегории.

Для этой группы сталей свойственно крайне низкое наличие углерода в составе – всего в пределах 0,025…0,25%. Благодаря этому она прекрасно сваривается всеми видами сварки, не склонна к отпускной хрупкости и флокенонечувствительна. После термообработки значительно повышает свою прочность, но может также легко потерять ее при последующем нагреве. Применяется, как правило, в малонагруженных деталях, для изготовления несущих и ненесущих элементов сварных металлоконструкций и сборных каркасов, а также в изделиях, подвергающихся химико-термической обработке (азотированию, цементации, нитроцементации и пр.).

Ее отличает средняя массовая доля углерода в интервале от 0,25 до 0,6%. Стали с таким содержанием C мало флокеночувствительны, но склонны к подкалке. Это вызывает некоторые трудности при их сварке и обуславливает необходимость применения предварительного или сопутствующего прогрева металла обрабатываемых изделий.

Металопрокат

В ее составе на долю углерода приходится 0,6…2,14 процента. И так как данный химический элемент в стали обычно находится в виде цементита (карбида железа Fe3С), то с увеличением его содержания твердость, прочность и упругость повышаются, но параметры пластичности и сопротивления удару понижаются, а также больше проявляются склонность к старению и хладноломкости. Соответственно, такая углеродистая сталь свойства свариваемости имеет очень низкие и крайне плохо обрабатывается.

В результате реакций, происходящих в жидком металле во время плавки, в стальном расплаве находится повышенное количество газов. В основном это кислород, водород, азот, монооксид углерода и продукты вторичных реакций, а их присутствие и характер распределения в затвердевшем металле негативно влияют на его химическую и структурную однородность и ухудшает отдельные свойства: предел прочности, ударную вязкость, усталостную прочность, пластичность и пр.

Дегазация и частично десульфорация стали осуществляется во время процесса раскисления в сталеплавильном агрегате, в изложницах и на установках «ковш-печь» под влиянием сильнодействующих раскислителей, которые вводят намеренно. Для углеродистых марок такими компонентами чаще всего выступают кремний и алюминий. Они являются сильными восстановителями по отношению к FeO, активно создают соединения с H2, N2 и CO, изменяют состав и количество выделяющихся из стали газов. Марганец также выступает раскислителем, но является не столь эффективным как Si и Al. Еще более глубокую дегазацию можно выполнить с применением специального оборудования – вакууматоров.

При добавлении раскислителей в расплав стали ее остывание в изложницах происходит более спокойно, то есть без бурного газовыделения. Это приводит к снижению газовых включений и минимизации концентрации локализующихся вокруг них вкраплений сульфидов и прочих неметаллических макро- и микровключений, которые повышают риски расслоения стали при прокатке. Соответственно, исходя из активности процесса дегазации стали во время ее кристаллизации углеродистые стали производятся в трех видах (в соответствии с классификацией, принятой в стандартах Украины и СНГ).

За счет максимального раскисления у них формируется плотная, относительно мелкозернистная и однородная структура. Поэтому они наиболее качественные и отличаются улучшенными физическими, механическими и технологическими свойствами.

Единственными минусами спокойных сталей можно назвать:

Обладают худшими показателями качества, так как имеют большую неоднородность по структуре и свойствам. У них гораздо выше порог хладноломкости, повышенная склонность к трещинообразованию после сварки. Их не рекомендуется использовать в конструкциях повышенного класса надежности и для агрегатов, рассчитанных на эксплуатацию при низких температурах. Тем не менее, благодаря меньшим расходам при производстве и потерям при дальнейшей переработке, такие стали по-прежнему широко используются при изготовлении неответственных изделий, эксплуатирующихся в нормальных условиях.

Швеллер

Стали этого вида являются частично раскислеными, поэтому они характеризуются усредненными показателями качества и основных физико-механических свойств. По сравнению со спокойными они менее затратны в производстве и дешевле, а по сравнению с кипящими – более удобны в обработке и надежны в эксплуатации.

Эта система, также принятая на основе отечественных стандартов ДСТУ и ГОСТ, предполагает разделение по способу выплавки, от которого зависит качество металла, и тут основным критерием выступает количество серы (S) и фосфора (P). Такой принцип классификации дает возможность точно регламентировать нормируемые показатели сплавов, исходя из условий применения и требований, выдвигаемых к ним.

Чтобы понять зачем и как классифицируются углеродистые стали по качеству, достаточно вспомнить, что на их структурную и химическую однородность влияет наличие неметаллических включений, обусловленных присутствием соединений S и P. Сера способствует красноломкости, провоцирует трещинообразование при сварке и снижает ударную вязкость, а фосфор увеличивает хладноломкость с одновременным упрочнением. Таким образом, чем больше таких примесей содержит сталь, тем активней проявляется негативное влияние этих элементов.

В их составе на долю углерода приходится не более 0,49%, на серу и фосфор – не более соответственно 0,050% и 0,040%. Могут производиться в сталеплавильных агрегатах любого типа. Поставляются с химическим составом согласно ДСТУ 2651/ГОСТ 380 в виде разнообразных фасонных профилей, горячекатаных прутков, проволоки, листов, полос и поковок.

Обычно прокат из таких сталей поставляется в горячекатаном или холоднокатаном состоянии, но для получения определенных свойств может подвергаться разной термообработке. Хотя, в виду отсутствия значительного количества легирующих элементов в составе сплава, слишком значительного прироста свойств она не дает.

Химический состав углеродистых сталей обыкновенного качества по ДСТУ 2651/ГОСТ 380

|

Сталь |

Массовая доля основных компонентов в процентах |

||

|

C |

Mn |

Si |

|

|

Ст0 |

до 0,23 |

– |

– |

|

Ст1кп |

0,06…0,12 |

0,25…0,50

|

0,05 и менее |

|

Ст1пс |

0,05…0,15 |

||

|

Ст1сп |

0,15…0,30 |

||

|

Ст2кп |

0,09…0,15 |

0,05 и менее |

|

|

Ст2пс |

0,05…0,15 |

||

|

Ст2сп |

0,15…0,30 |

||

|

Ст3кп |

0,14…0,22 |

0,30…0,60 |

0,05 и менее |

|

Ст3пс |

0,40…0,65 |

0,05…0,15 |

|

|

Ст3сп |

0,15…0,30 |

||

|

Ст4кп |

0,18…0,27 |

0,40…0,70

|

0,05 и менее |

|

Ст4пс |

0,05…0,15 |

||

|

Ст4сп |

0,15…0,30 |

||

|

Ст5пс |

0,28…0,37 |

0,50…0,80 |

0,05…0,15 |

|

Ст5сп |

0,15…0,30 |

||

|

Ст6пс |

0,38…0,49 |

0,05…0,15 |

|

|

Ст6сп |

0,15…0,30 |

||

Содержат серу и фосфор не более 0,040% и 0,035% соответственно. Горячекатаный и кованый прокат из таких сталей поставляется с химическим составом и механическими свойствами согласно ДСТУ 7809/ГОСТ 1050 (в части химии стандарт также распространяется на полуфабрикаты, трубы, штамповки и другие виды металлоизделий). Качественные конструкционные стали также выплавляются в агрегатах любого типа, но только в процессе их выплавки особенно контролируют соблюдение всех технологических этапов и строго подходят к составу исходных материалов и методам доводки сплава.

Качественные стали обладают хорошей пластичностью, выносливостью, достаточной ударной вязкостью и высокими пределами текучести. Лучше сопротивляются износу и после термообработки характеризуются достаточной твердостью поверхностных слоев.

Химический состав и механические свойства некоторых марок углеродистой конструкционной качественной стали по ДСТУ 7809/ГОСТ 1050

|

Химический элемент/ Параметр |

Марка |

|||||||||||

|

08 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

|

|

Химический состав по ковшовой пробе, % |

||||||||||||

|

Углерод |

0,05-0,12 |

0,07-0,14 |

0,12-0,19 |

0,17-0,24 |

0,22-0,30 |

0,27-0,35 |

0,32-0,40 |

0,37-0,45 |

0,42-0,50 |

0,47-0,55 |

0,52-0,60 |

0,57-0,65 |

|

Кремний |

0,17-0,37 |

|||||||||||

|

Марганец |

0,35-0,65 |

0,35-0,65 |

0,35-0,65 |

0,35-0,65 |

0,50-0,8 |

0,50-0,8 |

0,50-0,8 |

0,50-0,8 |

0,50-0,8 |

0,50-0,8 |

0,50-0,8 |

0,50-0,8 |

|

Фосфор |

≤ 0,035 |

|||||||||||

|

Сера |

≤ 0,040 |

|||||||||||

|

Хром |

≤ 0,10 |

≤ 0,15 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

≤ 0,25 |

|

Никель |

≤ 0,30 |

|||||||||||

|

Медь |

≤ 0,20 |

|||||||||||

|

Механические свойства* |

||||||||||||

|

Предел текучести σт, Н/мм2 |

196 |

205 |

225 |

245 |

275 |

295 |

315 |

335 |

355 |

375 |

380 |

400 |

|

Временное сопротивление σв, Н/мм2 |

320 |

330 |

370 |

410 |

450 |

490 |

530 |

570 |

600 |

630 |

650 |

680 |

|

Относительное удлинение δ5, % |

33 |

31 |

27 |

25 |

23 |

21 |

20 |

19 |

16 |

14 |

13 |

12 |

|

Относительное сужение Ψ, % |

60 |

55 |

55 |

55 |

50 |

50 |

45 |

45 |

40 |

40 |

35 |

35 |

Примечание: *Механические свойства сталей оценивают по результатам проведенных испытаний на образцах. Полученные характеристики необходимы при разработке технологических режимов, расчете и проектировании элементов оборудования, контроле качества металлоизделий.

Данные о том, какими по качеству производят углеродистые конструкционные стали, позволяют объективно оценить свойства и качественные показатели конечной металлопродукции. Но чтобы при производстве изделий, полуфабрикатов, комплектующих, запасных частей и конструкций изготовители смогли обеспечить им должный уровень технологичности, надежности и безопасности, необходимо руководствоваться тем, где, как и в каком виде будет использоваться сталь углеродистая. Для этого ее в системе стандартов Украины и СНГ классифицируют на две следующие подгруппы.

Обширная группа, включающая марки стали, использующиеся для металлоконструкций, деталей и комплектующих механизмов, устройств, предметов быта. Они должны хорошо сопротивляться удару и обрабатываться, отличаться оптимальным соотношением достаточной прочности, пластичности и долговечности. По качественным признакам конструкционные углеродистые стали включают марки обыкновенного качества и качественные. Выбираются с учетом параметров прочности в широком смысле, а также глубины прокаливаемости, величины ударной вязкости и износостойкости и пр.

Уголок

Широко применяются для штамповой оснастки, ручного и механического режущего инструмента, очень ограниченно – для измерительного. Поставляются с химическим составом согласно ДСТУ 3833/ГОСТ 1435 и используются преимущественно в термообработанном виде.

Инструментальная углеродистая сталь состав основных химических элементов имеет схожий с конструкционными марками. Только обычно в их составе 0,65…1,35% углерода, а на долю серы и фосфора приходится не более 0,028 и 0,030% в случае качественных сталей и не более 0,018% и 0,025% для высококачественных соответственно. Отличаются повышенными прочностными параметрами, твердостью, а также хорошей износоустойчивостью и стойкостью к малым пластическим деформациям. Их наружные слои хорошо прокаливаются, при этом сердцевина сохраняет относительную вязкость, препятствуя преждевременному разрушению инструмента.

На данный момент единая международная маркировка металлических сплавов отсутствует, и каждая страна/регион использует как собственные, так и межгосударственные системы. Как правило, они основываются либо на химическом составе, либо на назначении сплава с указанием гарантированного уровня основных свойств.

В Украине, как и в странах-участницах СНГ, при заказе металлопродукции, в проектно-конструкторской и другой документации маркировка углеродистых сталей выполняется по первому принципу с использованием буквенно-цифровой системы. Причем буквенным сокращением «Ст» принято обозначать стали обыкновенного качества, а идущие следом цифры от 0 до 6 – это номер сплава, условно присвоенный на основе состава химических элементов. Для маркировки качественных сталей используют двухзначные номера, порядок которых говорит об усредненном количестве углерода в сотых долях процентах.

Для обозначения степени раскисления после номера прописывают соответствующие индексы – кп (кипящая), пс (полуспокойная), сп (спокойная). В случае, если в составе находится увеличенная массовая доля марганца (от 0,80% и выше), то после цифрового обозначения ставится буква «Г». В то же время наличие буквы «А» в маркировке указывает, что углеродистая сталь отличается хорошей обрабатываемостью. Такие сплавы часто называют автоматными, так как они отлично зарекомендовали себя при серийном производстве деталей, использующем обработку на высокоскоростных металлорежущих станках с ЧПУ и автоматических станочных линиях.

Для обозначения инструментальных углеродистых сталей принято использовать «У» в начале маркировки. После нее традиционно идут одна или две цифры, числовой порядок которых отражает количество углерода в десятых долях процента.

Иногда в обозначении углеродистых сталей после цифрового кода можно увидеть и другие буквенные обозначения. Они указывают следующее:

По правилам Евросоюза классификация и маркировка углеродистых сталей более сложные. Так, первая часть EN 10027 регламентирует порядок наименования на основе буквенно-цифровых обозначений исходя из их назначения, физических и механических свойств (первая группа) и химических свойств (вторая группа). EN 10027-2 характеризует порядок присвоения цифровых кодов, где марки углеродистой стали обыкновенного качества имеют номер 1.00ХХ, качественные – 1.01ХХ…1.09ХХ, инструментальные – 1.15ХХ…1.18ХХ.

Но во многих странах действуют сразу несколько систем. Например, в США стали маркируют, руководствуясь многочисленными стандартами, но наиболее применяемыми являются ASTM, AISI, SAE, ASME. Японская система еще недавно широко использовалась в странах Юго-Восточной Азии, но постепенно отмечается переход на собственные стандарты.

Принцип наименования сталей группы 1 по EN 10027-1

| Классификация по назначению |

Конструкционные |

Арматур-ные |

Котельные |

Для трубопро-водов |

Машино-строитель-ные |

||||

|

Обозначение |

S |

B |

P |

L |

E |

||||

|

Минимальный предел текучести, Н/мм2 |

355* |

500* |

265* |

360* |

295* |

||||

|

Символы, что обозначают дополнительные свойства (1 подгруппа) |

M, N, Q, G |

N,H, G |

M, N, Q, B, S, G |

M, N,Q,G |

G |

||||

|

t,°C |

Работа разрушения при ударе, Дж |

||||||||

|

27 |

40 |

60 |

|||||||

|

+20 |

JR |

KR |

LR |

||||||

|

0 |

J0 |

K0 |

L0 |

||||||

|

-20 |

J2 |

K2 |

L2 |

||||||

|

-30 |

J3 |

K3 |

L3 |

||||||

|

-40 |

J4 |

K4 |

L4 |

||||||

|

-50 |

J5 |

K5 |

L5 |

||||||

|

-60 |

J6 |

K6 |

L6 |

||||||

|

M – термомеханически упрочненная сталь, N – нормальной вытяжки, B – баллоны со сжатым воздухом, H – высокой вытяжки, S - обычные сосуды под давлением, Q- термообработанная, G – другие качества (при необходимости сопровождается одной или двумя цифрами) |

|||||||||

Примечание: *данные указаны в качестве примера

Приведем несколько примеров, как маркируются конструкционные углеродистые качественные стали, а также инструментальные и обыкновенного качества по отечественной системе.

Ключевое различие между такими сталями – параметры коррозионной стойкости, которую напрямую определяют качественный и количественный химический состав. При этом:

Арматура

Соответственно, в тех случаях, когда для конечного пользователя крайне важна коррозионная стойкость металлоизделий, выбор очевиден и необходимо использовать специальные стали или материалы с покрытиями, рассчитанные на жесткие условия работы (высокая влажность, соляной туман, наличие в окружающей среде химических веществ и пр). В других случаях выбор «нержавейка» или углеродистая сталь необходимо делать на основе технико-экономического сравнения.

Благодаря ценовой доступности и универсальным характеристикам сталь углеродистая относится к широко используемым материалам. Она представляет особую ценность для строительства, добывающей и обрабатывающей промышленности, а также очень разнообразно применяется в агрокомплексе, лесном хозяйстве, энергетике и пр. И так как перечислить все варианты их использования практически нереально, поэтому назовем основные и наиболее типовые варианты.

Примеры применения углеродистых сталей

|

Марки |

Назначение* |

|

Конструкционная сталь углеродистая обыкновенного качества |

|

|

Ст0 |

Сварные конструкции неответственного назначения, настилы, шайбы, обшивки, ограждения |

|

Ст1 |

Сварные конструкции, анкерные болты, связывающая обшивка |

|

Ст3, Ст4 |

Арматура, детали рекуператора, оси роликов конвейеров разливочных машин, шестерни, втулки, вкладыши, рычаги различных индустриальных механизмов, элементы вагонных рам и мостовых ферм и прочие несущие элементы сварных и несварных металлоконструкций |

|

Ст5 |

Шестерни, валки, ролики рольгангов, соединение шпинделей, фитинги, шайбы, упоры, пальцы, ручки, тяги, крышки, цапфы |

|

Ст6 |

Нажимные винты, валы, ролики, опорные валки, поршни, ломы, вкладыши |

|

Конструкционная сталь углеродистая качественная |

|

|

16К, 18К |

Детали и корпуса сосудов, работающих под давлением |

|

15, 20 |

Плоские шаблоны, скобы, оси, рычаги, элементы трубных соединений, червяки, фланцы |

|

25 |

Корпусы и обшивка аппаратуры, фланцы запорной арматуры, детали крепежа, штифты, цилиндры |

|

30 |

Траверсы, рычаги, диски, шпиндели, хомуты, кулачки, балансиры, пальцы, прессы |

|

50 |

Шестерни, валки прокатных станов, штоки, ходовые винты, вагонные бандажи, корпусы форсунок |

|

60 |

Вагонные колеса, валки листовых станов, диски сцепления, установочные и опорные шайбы, проволока для тросов |

|

75 |

Колеса грузоподъемных механизмов, замки сцепления, пружины клапанов автомобильных двигателей |

|

Инструментальная сталь углеродистая |

|

|

У7А |

Инструменты для обработки древесины, штампы, центры токарных станков, клейма, масштабные линейки |

|

У11 |

Простые вытяжные штампы и небольшой высадочный инструмент |

|

У11А |

Иглы, пилы, мелкие ручные метчики, фрезы, плашки, пилы по металлу |

|

У12А |

Напильники, рашпили, штампы диаметром до 25 мм, шаберы |

*Примеры приведены для общей информации и не отражают использование указанных марок в термообработанном или термически необработанном состоянии.

Данные в таблице лишь частично отражают возможное применение углеродистых сталей. В целом их значимость для современного общества громадна. Только благодаря их массовому производству нас окружает обширная инфраструктура электрических сетей, покорены водные потоки, а в домах появилась многочисленная бытовая техника.

Зная, что такое углеродистая сталь, можно смело делать вывод о том, что это технологичный продукт, который приносит существенную экономическую выгоду. Она производится из недефицитных компонентов и не столь затратна в производстве как легированные, а в термически упрочненном состоянии характеризуется довольно высокими параметрами прочности и поверхностной твердости.

Для современных металлоконструкций выбор стали осуществляется на основе глубокого анализа свойств и особенностей, так как только в таком случае возможно обеспечить их долговечность и необходимый уровень надежности при эксплуатации в широком температурном диапазоне и при воздействии расчетных динамических и статических нагрузок. И в данном вопросе менеджеры компании «Метинвест-СМЦ» всегда готовы помочь своим клиентам и подсказать для каких целей подойдет та или иная углеродистая сталь и какие ее свойства необходимо ставить в приоритет.

Мы рады, что вы заинтересовались информацией из нашего блога. И даем согласие на использование материалов для учебных целей или для личного пользования. Однако предупреждаем, что копирование информации для публичного распространения – это нарушения авторского права и других прав интеллектуальной собственности, согласно Бернской конвенции и Закона Украины об авторском праве №3792-XII.

Сталь – это сплав, состоящий из двух обязательных компонентов, – железа и углерода. Дополнительные элементы – кремний менее 1%, марганец менее 1%, сера – менее 0,05%, фосфор менее 0,06%. Содержание углерода не более 2,14%. Сплавы с процентным соотношением C, превышающим 2,14%, относятся к чугунам. По химическому составу марки стали разделяют на углеродистые и легированные, которые содержат дополнительные добавки, придающие материалу желаемые характеристики. Углеродистые стальные сплавы классифицируют по степени раскисления, содержанию углерода, качеству.

Такие сплавы обладают наиболее однородной структурой. Для раскисления используют алюминий, ферросилиций и ферромарганец, которые практически полностью удаляют находящие в расплаве газы. Сочетание практически полного отсутствия газов с мелкозернистой структурой, обусловленной наличием остаточного алюминия, обеспечивает хорошее качество металла. Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток – высокая стоимость.

Это наиболее дешевая и наименее качественная группа. Из-за использования минимального количества добавок для раскисления в материале присутствуют растворенные газы, которые являются причиной неоднородности структуры, химического состава, а следовательно механических свойств. Такие металлы обладают плохой свариваемостью, поскольку из-за присутствия газов высока вероятность образования трещин на швах.

Группа занимает промежуточное положение по стоимости и характеристикам. В отливке образуется гораздо меньше газовых пузырьков, по сравнению с кипящими сталями. При прокатке внутренние дефекты в основной массе устраняются. Такие материалы часто применяются в качестве конструкционных сплавов.

Большая часть этой продукции выпускается в виде холоднокатаных или отожженных листов и полос. Свойства, а следовательно области ее применения, зависят от процентного соотношения компонентов:

Содержание марганца обычно находится в пределах 0,6-1,65%. Применяются при производстве продукции, запланированной для эксплуатации при высоких нагрузках. Обычно их производят спокойными. Упрочняются нагартовкой или термообработкой. Все стали этой группы могут подвергаться ковке. Данная металлопродукция широко применяется в машиностроении. Марки с высоким содержанием углерода (0,4-0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Повышение количества углерода до 1% приводит к росту прочности и твердости при постепенном снижении предела текучести и пластичности. При росте процентного соотношения C выше 1% начинается формирование грубой сетки из вторичного мартенсита, приводящей к понижению прочности материала. Поэтому стали с содержанием C более 1,3% практически не изготавливают.

Высокоуглеродистые марки имеют высокую себестоимость изготовления, обладают низкой пластичностью, плохо свариваются. Область применения этой группы достаточно ограничена – производство режущего инструмента, в том числе предназначенного для землеройной и сельскохозяйственной техники, изготовление высокопрочной проволоки.

Их производят в соответствии с ГОСТом 380-2005, в продажу поставляют в виде листового, сортового и фасонного проката. ГОСТ подразумевает выпуск следующих марок:

Буквенно-цифровая маркировка этой группы сплавов:

Изготавливается в соответствии с ГОСТом 1050-2-13 следующих марок – 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60, а также марки 55ПП, 60ПП, 60ПП «селект» – пониженной прокаливаемости. В маркировке таких сплавов указывают степени раскисления, если они относятся к кипящим или полуспокойным, например 10 кп или 10 пс. Индекс сп в обозначении качественных конструкционных марок не указывается.

Углеродистая сталь — это материал, который сегодня очень широко используется. Используется как в популярных предметах быта, так и в монументальных сооружениях или сложных элементах точной механики. Мы представляем отдельные типы углеродистой стали вместе с обзором их применения.

Углеродистая сталь (так называемая нелегированная сталь), также маркируемая символом CS (углеродистая сталь), как и в случае других типов стали, представляет собой материал, изготовленный из комбинации железа и углерода.Содержание других элементов, однако, не превышает предельных значений, указанных в специальном стандарте PN-EN 10020:2003. Эти примеси обычно могут составлять доли процента, например, для бора она будет меньше 0,0008%, а для меди 0,4%.

Популярность углеродистой стали обусловлена ее свойствами. Как правило, он прост в обработке и, кроме того, надежен и экономичен в случае типовых применений.

Углеродистые стали классифицируются по нескольким признакам.Он учитывает, в частности, состав, свойства и применение. Главным и основным критерием для этого является процентное содержание углерода. Среди нелегированных сталей различаем:

Содержание примеси фосфора и сера определяют качество данного типа стали.Так, стали высшего качества не может превышать в сумме 0,03 %, стали высшего качества - 0,07 %, а стали обыкновенного качества - 0,1 %.

Кроме того, важен уровень раскисления. Наибольшую степень раскисления имеют спокойные стали, среднюю – полуспокойные, а наименьшую степень раскисления – ненарушенные стали. Спокойные стали обычно очень высокого качества. Разновидностью этого типа стали является успокоенная нестареющая сталь.

В зависимости от химического состава различают так называемыеобработки (с высоким или низким содержанием фосфора), литья (например, СН-П1, СН-П3, СН-П6), а также других нелегированных сталей.

Разбивка углеродистых сталей была бы неполной без разграничения типов в соответствии с их применением. Различаем:

Содержание углерода в стали влияет на ее свойства - прочность, пластичность и свариваемость. Низкоуглеродистая сталь обычно характеризуется так называемой мягкость и хорошая свариваемость. По этой причине его часто используют для производства листов, деталей глубокой вытяжки, проволоки и т. д.

Среднеуглеродистая сталь прочнее низкоуглеродистой стали, но ее сложнее формовать, сваривать и резать. Часто для упрочнения применяют дополнительную закалку.Свойства этого вида стали позволяют использовать ее в производстве, например, деталей для автомобилей, а также кованых элементов.

Высокоуглеродистая сталь труднее всего резать, гнуть и сваривать. Кроме того, после затвердевания он становится твердым и ломким. Его используют для производства инструментов, клинков для мечей или специализированных пружин.

Все низкоуглеродистые стали обладают хорошей общей свариваемостью.Однако по мере увеличения процентного содержания угля возрастает риск так называемого холодные трещины, образующиеся при остывании сварного шва. При разделении низколегированных сталей по свариваемости принято использовать критерий углеродного эквивалента (СЕ). При его определении следует знать состав данной стали и пользоваться формулой CE = C + Mn / 6 + (Cr + Mo + V) / 5 + (Ni + Cu) / 15. В зависимости от полученного результата:

Для сварки трудносвариваемых сталей применяются специальные методы должен быть использован.К популярным технологическим мерам относятся:

Низколегированные свариваемые стали не предъявляют особых требований к устройствам, применяемым для их соединения. Сварочные аппараты, используемые для сварки углеродистых сталей, могут быть любого популярного типа – MIG/MAG, TIG или MMA. Выбор подходящего оборудования зависит в основном от квалификации сварщика и требований к качеству сварного шва.Если она должна быть высокой, необходимо сваривать мелкие элементы или заполнять зазоры (нестыковки, трещины), лучшим выбором, как правило, будут более точные сварочные аппараты TIG.

— это материал, широко используемый в ряде отраслей промышленности. Множество типов с различными свойствами позволяет вам выбрать правильный для вашего приложения. Благодаря относительно низкой цене и простоте обработки низкоуглеродистая сталь идеально подходит для большинства распространенных конструкционных применений.Его использование позволяет, прежде всего, значительно снизить инвестиционные затраты.

Маркис более высоким содержанием углерода легко используются в более профессиональных целях. Параметры – при сохранении привлекательной цены – часто оказываются достаточными для производства инструментов и более совершенных изделий, например деталей машин.

Существуют также углеродистые стали специального назначения. Они изготавливаются для строго определенных профессиональных целей (например, судовые детали, электроды), а их свойства регламентируются подробными требованиями технических норм и условий приемки.

.

представляет собой металлический сплав, состоящий в основном из железа и содержащий от 0,2 до 2,1 процента углерода. Вся сталь содержит углерод, но термин «углеродистая сталь» относится конкретно к стали, которая содержит углерод в качестве основного легирующего компонента. Среднеуглеродистая сталь — это углеродистая сталь, содержащая от 0,30 до 0,60% углерода. Он также имеет содержание марганца от 0,6 до 1,65 процента. Этот тип стали обеспечивает хороший баланс между прочностью и ударной вязкостью и распространен во многих типах стальных деталей.

Железо состоит из кристаллической сети атомов железа, которая позволяет атомам скользить друг относительно друга, делая чистое железо относительно мягким. Углерод в стали снижает эту тенденцию, делая среднеуглеродистую сталь более твердой, чем железо. Дополнительные элементы, такие как хром, марганец, вольфрам и ванадий, также могут действовать как упрочнители стали. Точная пропорция этих элементов определяет специфические свойства стали.

Дополнительный углерод делает сталь более твердой, но также и более хрупкой, поэтому для изготовления углеродистой стали требуется баланс между твердостью и ударной вязкостью.Чаще всего среднеуглеродистая сталь применяется в тяжелом оборудовании, таком как оси, коленчатые валы, муфты и шестерни. Среднеуглеродистые стали с содержанием углерода от 0,4 до 0,6% широко применяются в железнодорожной промышленности для изготовления осей, рельсов и колес.

Термическая обработка среднеуглеродистой стали значительно изменяет механические свойства, такие как пластичность, твердость и прочность. Термическая обработка стали незначительно влияет на другие свойства, такие как ее способность проводить тепло и электричество.Существует множество методов обработки стали с помощью нагревания.

Содержание углерода и марганца в среднеуглеродистой стали делает закалку и отпуск наиболее распространенным методом термической обработки для этого типа стали. Процесс обычно включает в себя многократный нагрев стали до температуры ниже 1333 ° F (около 723 ° C) и быстрое ее охлаждение путем закалки в жидкости, такой как масло или вода. Температура и время этого процесса позволяют производителю точно контролировать конечные свойства стали.

Коробчатая закалка — это процесс закалки стали, который влияет только на внешнюю поверхность стали. В результате получается прочный водонепроницаемый корпус с более податливой внутренней частью. Углеродистую сталь часто закаляют, потому что трудно полностью закалить толстую деталь из углеродистой стали. Сталь с большим количеством легирующих добавок, чем среднеуглеродистая сталь, имеет большую способность к закалке и может не требовать закалки.

Почему? CS обычно легко сваривается, не стоит слишком дорого и чрезвычайно надежен. Углеродистую сталь можно разделить на четыре основные категории: низкоуглеродистая сталь (иногда называемая мягкой сталью), среднеуглеродистая сталь, высокоуглеродистая сталь и сверхвысокоуглеродистая сталь.

Обычно низкоуглеродистая сталь имеет содержание углерода в диапазоне 0,05-0,25%. Это одна из крупнейших групп CS. Он может принимать самые разные формы: от плоских листов до строительных балок. В зависимости от желаемых свойств мягкой стали в сталь могут быть добавлены или увеличены другие элементы. Например, с CS («качество рисования») уровень углерода сохраняется на низком уровне и добавляется алюминий. Эта марка стали более пластична, чем товарная марка CS, и подходит для изготовления деталей глубокой вытяжки (фасонных) или других деталей, требующих значительной деформации.

Для конструкционной стали уровень углерода выше, а содержание марганца увеличено для улучшения глубины закалки и прочности стали. Этот сорт CS используется для производства профилей из конструкционной стали, таких как двутавровые балки.

Обычно среднеуглеродистая сталь имеет диапазон содержания углерода 0,30–0,60 % и марганца в диапазоне 0,06–1,65 %. Этот сорт прочнее низкоуглеродистой стали, но труднее формовать, сваривать и резать, чем мягкую сталь.Среднеуглеродистая сталь довольно часто подвергается закалке и отпуску термической обработкой. Этот сплав сочетает в себе ударную вязкость и прочность и обеспечивает хорошую износостойкость. Medium CS используется, в частности, для изготовления крупных деталей, поковок и автозапчастей.

Обычно называемая углеродистой инструментальной сталью, эта марка обычно имеет содержание углерода в диапазоне 0,70-2,50%. Эту сталь очень трудно резать, гнуть и сваривать, после термической обработки она становится очень твердой и хрупкой.Очень прочный, используется для пружин, мечей и высокопрочной проволоки.

Этот сорт CS имеет диапазон содержания углерода приблизительно 2,50-3,00%. Этот сорт может быть закален до очень высокой твердости и используется для специальных целей, таких как непромышленные ножи, топоры и пробойники.

Конечно, углеродистая сталь не устойчива к повреждениям.Обычно они являются результатом одного или нескольких из следующих процессов:

В металлургии это процесс, при котором один из компонентов сплава или твердого раствора разделяется на небольшие области внутри твердого тела или на поверхность твердого тела. Ликвидация вызывает нарушения свойств углеродистой стали, обычно ухудшающие качество металла, и зоны пониженной коррозионной стойкости в непосредственной близости от ликвации.

Определяется как пустоты на материале или в нем.Часто встречается в отливках. В случае металла сварного шва это обычно эффект захвата газа в нем. В отливках пористость часто является основной причиной разрушения покрытия, которое проявляется в виде поверхностной точечной коррозии, пятен и коррозии.

Это образование трещин при затвердевании металла. Этот процесс также известен как горячее укорачивание, горячее гидроразрыв, растрескивание при затвердевании и растрескивание при конденсации.Горячее растрескивание обычно происходит, когда доступный запас жидкого сварочного металла недостаточен для заполнения пространства, доступного для затвердевающего металла.

Это частицы размером более ~ 0,5 мкм, обычно встречающиеся во всех марках стали, даже в самых чистых. Наиболее распространенными включениями в стали являются оксиды и сульфиды, а также нитриды и силикаты, которые являются неметаллическими. Такие включения могут привести к трещинам, таким как сульфидные трещины под напряжением (SSC) и усталостным разрушениям.

Остаточные напряжения – это напряжения, которые остаются в твердом материале после удаления их первоначального источника. Эти напряжения, если их не контролировать, могут привести к преждевременному выходу из строя важных компонентов.

Этот процесс представляет собой потерю пластичности материала, что делает его хрупким и склонным к растрескиванию. Поглощение сероводорода, приводящее к образованию SSC, разрушает углеродистую сталь. Точно так же поглощение водорода CS приводит к водородному охрупчиванию, которое может вызвать разрушение металла.

Прогрессирующее и локализованное структурное повреждение, возникающее, когда материал подвергается циклическим нагрузкам. Если нагрузки превышают определенный порог, начинают появляться микроскопические трещины в концентраторах напряжений, таких как поверхность, постоянные скользящие ленты и границы раздела зерен. В конце концов трещины достигают критического размера, внезапно распространяются и вызывают отказ.

Сварной шов из окрашенной углеродистой стали

Сварной шов из окрашенной углеродистой стали Трещины являются наиболее распространенным типом дефектов в сварных швах из углеродистой стали, находящихся в эксплуатации.Трещины бывают разных форм и размеров, от поверхностных трещин до коррозионных трещин под напряжением (SCC). Некоторые из проблем тестирования поверхностей из углеродистой стали на наличие дефектов заключаются в том, что они часто бывают шероховатыми (сложно для поверхностных зондов) и очень часто покрыты краской или другими типами защитных покрытий. Часто их приходится снимать для осмотра поверхности, а затем наносить повторно, что требует больших затрат времени и средств, не говоря уже о вреде для окружающей среды.

Трещины включают:

Испытание на проплавление сварных швов из углеродистой стали

Испытание на проплавление сварных швов из углеродистой стали Как упоминалось выше, многие другие типы дефектов могут развиваться в сварных швах из основного металла и углеродистой стали.

Для предотвращения поломок и продления срока службы конструкций и оборудования углеродистая сталь должна регулярно проверяться на наличие дефектов. Существует несколько стандартов, регулирующих эту деятельность, опубликованных ASTM International, Американским обществом инженеров-механиков (ASME) и Международной организацией по стандартизации (ISO). Эти стандарты определяют, что ультразвуковой контроль (UT), вихретоковый контроль (ECT, включая вихретоковую решетку), магнитопорошковый контроль (MT) и капиллярный контроль (PT) могут использоваться для проверки поверхностных дефектов в соответствии с конкретными рекомендациями.

Стандарт ASTM E3052-16 определяет использование датчиков ECA для неразрушающего контроля сварных швов из углеродистой стали. Он включает обнаружение и измерение поверхностных трещин в сварных швах, включая немагнитные и непроводящие покрытия толщиной до 5 мм (0,197 дюйма) (типично) между датчиком и сварным швом. Практика охватывает различные дефекты разрушения, такие как усталостные трещины и другие типы плоских несплошностей в различных точках сварного шва (например,в околошовной зоне, в кромочной зоне и на поверхности шва). Он измеряет длину и глубину поверхностных разрывов.

В стандарте (код ASME для котлов и сосудов под давлением, случай 2235-9) указано, что если анализ данных УЗК не подтверждает, что дефекты не связаны с поверхностью, они рассматриваются на наличие поверхностных трещин, что неприемлемо, если только проверка поверхности не выполняется с использованием МТ, РТ или вихретоковых (ВТ) испытаний.В документе также упоминается, что все соответствующие показания вихретокового контроля, открытые к поверхности, неприемлемы независимо от их длины.

Аналогичные, в ISO EN ISO 5817: 2007, Сварные швы - сварные соединения стали, никеля, титана и их сплавов (z без пучковой сварки) 90 100 - Горизонтальный качество дефектов , Методы ECT упоминаются как хорошие методы контроля дефектов. поверхность, в основном в ферритных материалах (сварные швы, зоны термического влияния, основные материалы).В документе указывается также минимальный размер дефектов метода ЭХТ; должен быть в способен обнаруживать в ферритных (сварных) сталях швы до 1 мм (0,039 дюйма) в глубину и 5 мм (0,197 дюйма) в длину.

Как и следовало ожидать, эти методы аудита имеют свои преимущества и недостатки, что делает один из них подходящим для одних приложений, а другие нет, но все они являются лучшим способом обнаружения и мониторинга развития дефектов и важной частью управления целостностью активов (AIM).

Идентификация характер дефекта и понимание его первопричины имеют важное значение в обнаружении и мониторинге дефектов, которые мы проверяем 4 методами обнаружение поверхностных дефектов в углеродистой стали.Не бояться оставляйте вопросы в комментариях!

.Углеродистая сталь характеризуется очень широким спектром применения. Вы имеете контакт с ним в промышленности, бытовом использовании, а также в работе, связанной со строительством различных зданий. Люди, использующие углеродистую сталь, сходятся во мнении, что это прочный, надежный и очень эффективный материал. Большим преимуществом также является тот факт, что вам не нужно тратить на это свои деньги.

Углеродистая сталь — прочный и долговечный материал.Интересно, что в его составе кроме углерода есть еще несколько элементов, а именно:

- алюминий,

- кремний,

- медь,

- марганец.

Работа, связанная с использованием углеродистой стали, требует определенных навыков от заинтересованных лиц. Углеродистая сталь свободно поддается сварке, благодаря чему она играет неоценимую роль в строительстве мостов, устройств и машин. Кроме того, это один из важнейших элементов в производстве всевозможных сверл, дисков и лезвий.Инструменты этой категории отличаются исключительной прочностью, устойчивостью к механическим повреждениям и увеличенным сроком службы.

Углеродистая сталь идеально подходит для чрезвычайно тяжелых условий. Ничто не мешает использовать его в производстве устройств, работающих на промышленных предприятиях. Цена идет рука об руку с качеством, поэтому никого не должно удивлять, что популярность этого материала постоянно растет.

Благодаря использованию углеродистой стали, такие изделия, как: цепные колеса, сверла, ручные пилы и полотна, слесарные удлинители

Большое любопытство вызывает тот факт, что углеродистая сталь можно разделить на несколько различных видов.Пользователи контактируют со сталью малоуглеродистой (характеризуется высокой растяжимостью и принимает различные формы, применяется в основном при создании стальных конструкций), с высоким содержанием углерода (поддается термообработке, благодаря чему приобретает твердость, и при этом становится хрупким - бесценно в производстве рессор), со средним содержанием углерода (очень часто используется в работах, связанных с производством автомобильных деталей, например, в легковых автомобилях и автофургонах) и со сверхвысоким содержанием углерода содержания (отличные параметры по стойкости).

Выбор углеродистой стали, очевидно, зависит от характера выполняемой работы. По этой причине так важно, чтобы окончательное решение принимали люди с соответствующими разрешениями. Углеродистая сталь хорошо работает во многих отраслях, но также и за ее пределами, например, при создании ножей и специальных инструментов. Он дает неограниченные возможности и является относительно дешевым материалом. В нем легко обнаружить возможные неисправности.

В следующих статьях мы описали:

Типы стали, маркировка, классификация и стандарты

Инструментальная сталь - что это такое, виды, применение

.Углеродистая сталь , также называемая черная сталь , является подверженным коррозии сырьем, которое используется, среди прочего, для так называемого перфорация. Высокоуглеродистая сталь трудно режется, гнётся и сваривается. Этот тип стали получают из углеродистых и железных сплавов, а ее плотность составляет около 7,86 г/см3. Благодаря своим механическим свойствам черная сталь используется во многих отраслях промышленности.

Мы предлагаем полный ассортимент металлопродукции, соответствующий мировым стандартам производства.Все товары, предлагаемые POLSTAL, находятся на нашем складе или импортируются под заказ напрямую от отечественных и зарубежных производителей. Наше постоянное предложение включает в себя: