Сварным называется соединение неразъемного типа нескольких элементов создаваемой конструкции, сформированное посредством процедуры сварки. Его качество является характеристикой производной от таких факторов, как тип подобранного к реализации шва, используемого расходного материала, известного под названием электрод, и примененного режима работы аппарата. Чтобы к конечному результату не возникали претензии, исполнителю необходимо руководствоваться нормами ГОСТа 5264-80. Этот стандарт содержит подробное описание типов сварных соединений и разновидностей сварных швов. О них и пойдет речь в предлагаемой вашему вниманию статье.

Терминологию в сфере сварки устанавливают положения ГОСТа 2601-84. И если со «сварным соединением» все более-менее ясно (см. выше), то понятие «сварочный шов» требует уточнения. В данном нормативном документе сказано, что это – сегмент сварного соединения, сформировавшийся в результате процесса кристаллизации металла, пребывающего в жидком агрегатном состоянии. Если же сваривание проводилось давлением, тогда шов – это результат пластической деформации.

Соединение этого типа считается самым популярным. Причины такие:

минимальное напряжение металла;

простота выполнения;

надежность сопряжения объектов.

На угол обрезки кромки оказывает влияние ее толщина. Он может быть прямым или острым. Допускается также, чтобы скошенной была лишь одна из стыкуемых кромок.

При сварке металла толщиной, не превышающей 6,0 мм, необходимость в специальной подготовке кромок отсутствует. Однако, соблюдать здесь нужно следующее основное требование: они должны быть максимально параллельными на протяжении всего шва. Тогда можно будет состыковать листы с минимальным зазором

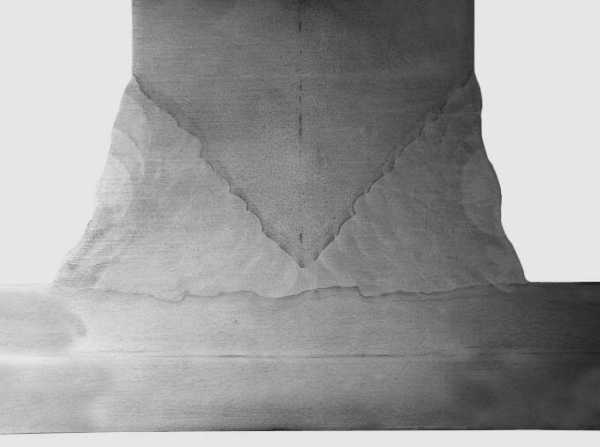

В ходе процедуры сварки необходимо обеспечить, чтобы все края пребывали в равномерно расплавленном состоянии. Для этого нужно совершать электродом поперечные колебательные движения, когда валик наплавляется. Значительное усиление конструкции обеспечивает тот факт, что размер сечения образовавшегося шва может достичь 100% толщины свариваемого элемента.

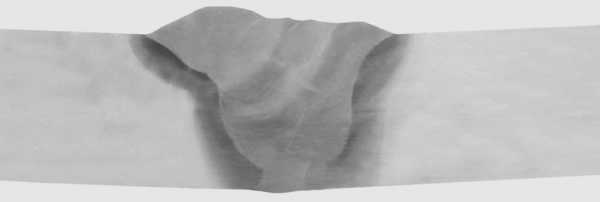

Дефекты шва формируются при несоблюдении технологии сварки. Непровар сечения будет наблюдаться при:

недостаточном уровне нагрева дуги, вследствие чего

свариваемые металлические пластины не расплавляются по всей своей толщине.

Иная ситуация имеет место, когда дуга нагрета до избыточной температуры. Тогда возможен сквозной прожог. Другой тоже неприятный вариант при перегреве электродуги – полное расплавление шва, сопровождающееся образованием с тыльной стороны натеков.

Получить шов с безупречным сечением – то есть профиль листов металла полностью проварен, а обратная сторона свободна от натеков – возможно, однако это сопряжено с определенными сложностями. Ведь варить и одновременно контролировать состояние тыльной стороны сварщик просто физически не может.

Чтобы выйти из этого положения он вынужден работать на пониженных режимах сварки. Так удастся исключить прожоги, но в результате образуется непровар. Однако статические испытания швов с таким дефектом на степень прочности зачастую дают приемлемые результаты. Кроме того, компенсация непровара возможна путем дополнительного усиления шва. Но только при условии, если шов будет работать под воздействием статических нагрузок. Когда же нагрузки носят импульсный либо переменный характер, непровар может привести к разрушению конструкции. Недопущение его формирования проводится путем:

использования в ходе сварочных работ подкладок;

дополнительного подваривания шва с обратной стороны. При этом наносимый валик должен характеризоваться меньшим сечением.

Такой сварочный процесс предусматривает соединение двух или более металлических пластин, размещенных одна над другой частично либо по всей площади. В ходе работ формируется, как минимум, один шов

Когда скрепляются лишь две заготовки, применяется точечная односторонняя сварка.

Этот метод может использоваться также, когда один лист тонкий, а другой – толстый. В иных случаях при необходимости сопряжения большего количества элементов, используется уже двусторонняя сварка.

Нахлесточное соединение актуально для металлических пластин, толщина которых (обозначение Т) находится в пределах 8,0 мм≤Т≤12,0 мм. Необходимость в обработке поверхности отсутствует. Но при этом заготовка должна иметь ровный торец. Подлежит также тщательному расчету величина области нахлеста.

Из особенностей сварного соединения внахлест стоит выделить:

сфера применения – сварка контактного, роликового и точечного типов;

формирование шва осуществляется между торцом одной пластины и поверхностью другой;

повышен уровень расхода материала, как основного, так и наплавляемого.

Для обеспечения плотного прижима сварочные работы должен предварять этап тщательного выравнивания соединяемых листов.

Продолжая разговор о точечной сварке нахлесточных соединений, отметим факт наличия у этого метода некоторых серьезных недостатков. Их причина кроется в его особенности. Способ точечной сварки не предусматривает создание угловых швов. Данный фактор обусловливает образование между соединяемыми элементами конструкции зазоров вне пределов отрезков соприкосновения. В них может скапливаться влага, при контакте с которой металл ржавеет.

Решить эту проблему достаточно сложно. Ведь для предотвращения появления оксидов железа – то есть ржавчины – все зазоры должны быть наполнены антикоррозионным составом. А сделать это в полном объеме, практически, невозможно. Поэтому долговечность сварочного узла, созданного точечной сваркой, достичь оптимальных показателей априори не может.

Этот метод сварки получил широкое распространение. В частности, он используется при:

сборке быстровозводимых сооружений различной функциональной направленности;

создании навесных конструкций, обеспечивающих защиту от прямого солнечного излучения;

производстве рекламных щитов;

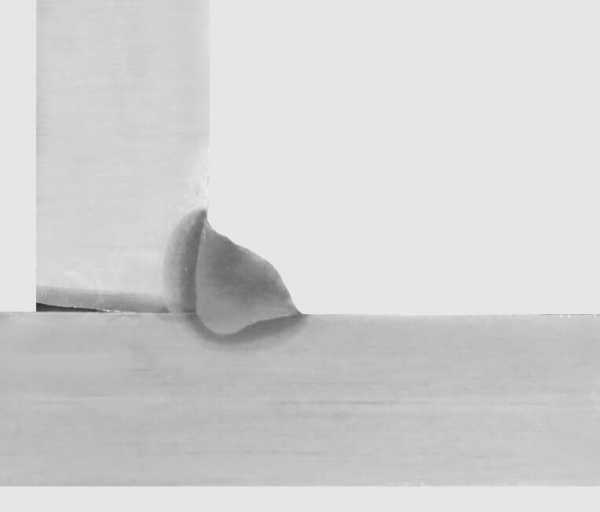

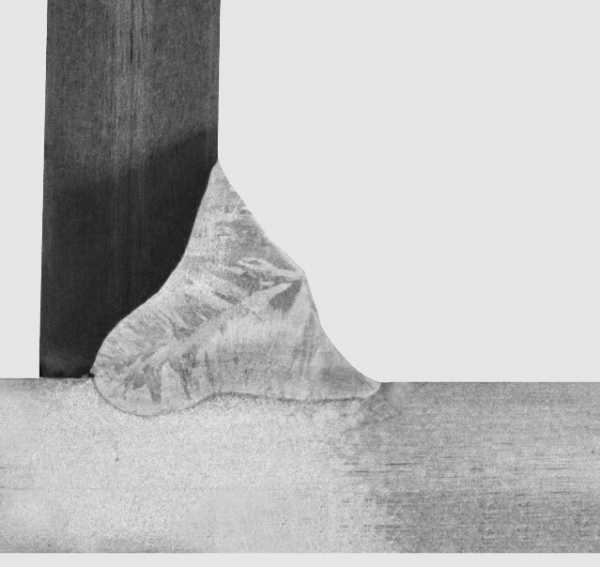

Соединение этого типа предусматривает, что свариваемые элементы конструкции располагаются под некоторым углом. Иными словами, торец одного должен опираться на поверхность другого. На первом, чтобы обеспечить надежность, опытные сварщики проделывают скосы с одной либо двух сторон. Такой подход призван увеличить объем наплавляемого металла. Сфера применения тавровой сварки – создание металлических конструкций, отличающихся сложной конфигурацией.

Прежде чем приступить к работе, сварщик должен учесть такие моменты:

расположение в пространстве привариваемых деталей. Оно может быть вертикальным, нижним, либо потолочным;

профессионалы с многолетним стажем рекомендуют соблюдать зазор между подлежащими сварке стыками в пределах 2-3 миллиметра. Это обеспечит лучшее скрепление;

стандартно швы должны располагаться по обеим сторонам;

допускается также формирование одностороннего шва. Но только при условии, что обрабатывать стык с обеих сторон физически невозможно.

Конфигурацию скосов устанавливают положения ГОСТа 5264-80. А их угол является параметром производным от толщины сопрягаемых пластин.

Первый пункт выше представленного списка, касающийся пространственного расположения свариваемых деталей, очень важен и поэтому заслуживает отдельного разговора.

Неудобство этой позиции проявляется при работе с металлами, характеризующимися низкой вязкостью. Их необходимо проваривать достаточно быстро, не допуская вытекания расплава. Толщина листов, а также глубина разделки их кромок определяют количество проходок. Если планируется сформировать глубокий шов, скосы должны быть прямыми либо криволинейными. Разжигание дуги следует осуществлять так, чтобы она была направлена под углом 90° к поверхности, подлежащей сварке, и поддерживать ее нужно короткой. Электрод перемещается по биссекторной плоскости таврового соединения. Шов формируется путем проведения возвратно-колебательных движений по всей протяженности стыка. Во время передвижения вверх требуется контролировать, чтобы дуга не обрывалась. Для этого ее необходимо растягивать.

Место, где формируется валик при вертикальном положении – самый верхний участок. Сварочный ток устанавливается обратной полярности. Для обеспечения хорошего проплавления корневого сегмента таврового соединения его сила должна быть большой.

Электрод отводится, если металл обретает иной цвет либо на поверхности появляются пятна побежалости. Это – признаки угрозы его перегрева. В идеальном варианте придавать валику требуемый профиль без необходимости подрезов должна сама ванна расплава. Нужно контролировать:

давление дуги. Его должно хватать на прогрев металла до требуемой температуры;

поддержание расплава в таком состоянии, чтобы валик не выходил за установленные границы.

Сварка соединения таврового типа в данном положении осуществляется с применением:

тока, характеризующегося прямой полярностью и значительной силой, чтобы смогла образоваться глубокая ванна расплавленного металла;

тока, характеризующегося обратной полярностью. Необходимо формировать короткую дугу и направлять ее непосредственно в корень создаваемого сварного шва. При этом вероятность образования канавки, располагающейся на металле по всей протяженности этого шва (такой дефект называется «подрез») возрастает.

В случае выполнения таврового соединения одно- либо многопроходной сваркой, необходимо следить, чтобы электрод перемещался равномерно (накладываются неширокие валики, причем перемещения электрода в поперечном направлении должны быть исключены). Прежде чем приступать к очередной проходке, необходимо сбивать шлак.

Наплавка вверх должна выполняться быстро с одновременным растягиванием электродуги. Накладывать капли расплава нужно лишь при обратном перемещении электрода. Место его пространственного расположения – биссекторная плоскость угла 90° с наклоном в сторону перемещения. Образование катета требуемой ширины обеспечивает совокупность следующих факторов:

Сварку стыка необходимо осуществлять на токе небольшого ампеража обратной полярности. Когда выполняются возвратно-поступательные перемещения электрода, дуга должна оставаться непрерывной. Расплавляют одновременно оба боковых торца. Образуется шов выпуклой конфигурации. Нельзя допускать перегрева металла.

Многопроходная сварка выполняется так, чтобы передвижение электрода не сопровождалось выполнением поперечных пасов рукой. Поверхность всех валиков подлежит максимальному выравниванию. Реализуется это поддержанием стабильно низкой тепловой мощности электродуги. Отслеживать состояние ванны расплава затрудняют искры. Подбор электродов производится по критерию «качество обмазки». Предпочтение отдается той, которая снижает уровень разбрызгивания расплавленного горячего металла.

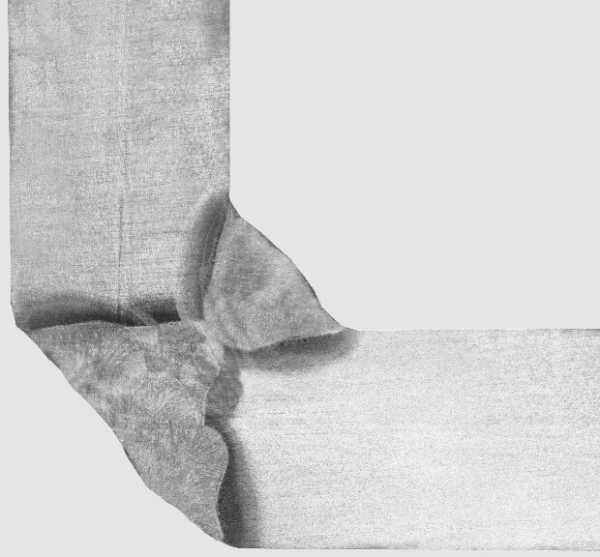

Под угловым понимается сопряжение, в котором края двух элементов свариваются так, что между их поверхностями образуется пространственный угол. Чаще всего он равен 90°, но может принимать любые значения. Надежность требуемого уровня достигается за счет скосов, а также благодаря значительному объему наплавляемого металла.

Подразделение соединений сварочных угловых на виды осуществляется на основе нескольких критериев. Так, по признаку «методика укладки шва» они бывают прерывистыми и сплошными. Еще один актуальный критерий – их длина:

короткие. Протяженность не превышает 250,0 мм;

средние. Размеры данных соединений (обозначение L) принимают значение из диапазона 250,0 мм<L≤1000,0 мм;

длинные. Их величина больше 1000,0 мм.

При создании угловых соединений возможно появление некоторых дефектов. Наиболее часто встречающиеся кратко описаны ниже.

Об этих дефектах выше уже шел разговор. Добавим причину их появления: под воздействием электродуги на поверхности скрепляемых деталей формируются углубления. Когда сварка осуществляется в нижнем положении, вполне возможно ненадолго задерживать электрод с целью наплавления материала используемой присадки на отрезок с канавкой. Но методика выполнения углового соединения гораздо сложнее, и поэтому сварщику придется серьезно потрудиться, чтобы, так сказать, «загнать» жидкий металл на вертикальную боковую стенку. По этой причине у сварного соединения углового выемки имеются лишь с одного из боков.

Многие сварщики, не имеющие достаточного опыта, заполняя место углового соединения, с большой амплитудой перемещают конец электрода в разные стороны. Такие действия обусловливают оседание металла на боках, ввиду чего корень шва хорошо не проваривается.

Для получения углового соединения хорошего качества необходимо:

обрести навыки правильного подбора параметров тока;

проводить электрод с требуемой скоростью. Ее превышение недопустимо.

Если сила тока невелика, а электроды перемещаются медленно, катет становится чрезмерно выпуклым. Вследствие этого, основной металл если и проплавится, то плохо.

И наоборот, повышенная скорость передвижения электрода при излишне большой силе тока приведет к обретению катетом вогнутой конфигурации.

Сварочным соединениям характерна определенная форма по отношению к градусу угла. Тонкость заключается в соблюдении требуемых размеров. Когда приставная пластина перемещается, «завалившись» на один бок, показатель качества конструкции будет невысоким.

Здесь проявляются законы физики. Под воздействием гравитационной силы расплавленный металл стремится стечь вниз. Ввиду этого основной участок шва формируется на нижнем листе. Вполне возможно, что верхний торец проплавится лишь слегка. В результате сформированное соединение при нагрузке сразу может деформироваться, либо вообще распасться.

В ходе сварки могут возникать и иные дефекты:

углубления трубчатой конфигурации либо воронкообразные – свищи;

несплошности, в виде локальных разрушений сварочного соединения – трещины;

участок, располагающийся поблизости от крайней точки валика, не заваренный либо не перекрытый при последующих проходах – кратер;

полости/пустоты в сварном соединении, появившиеся из-за усадки металла при его кристаллизации – усадочные раковины;

застывшие остатки флюса – шлак.

Угловым соединениям присуща следующая специфика:

необходимость предварительной подготовки поверхности. Предполагает корректное формирование скосов любой конфигурации – простой либо сложной;

сваривать заготовки с тонкими стенками допускается только с одной стороны;

требуется учитывать геометрические особенности сварного соединения.

Каждый тип сварного соединения обозначается по-своему. Так, для стыкового применяется литера «C», за которой следует цифра либо двузначное число, например, C2, C13, C45. Обозначение углового соединения выглядит так: У1...У10. Соединение сварное тавровое обозначается сочетанием буквы «T» с цифрой от 1 до 9. Например, T2, T8, T9. Для нахлесточного соединения используются такие варианты буквенно-цифровой последовательности – «h2» или «H 2».

Товары каталога:

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО "Профессионал", НПО "Мир и семья"; Санкт-Петербург, 2003 г.)

.

Стыковое соединение — По ГОСТ 2601 74 Источник: ГОСТ 25225 82: Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод … Словарь-справочник терминов нормативно-технической документации

Стыковое соединение — – соединения торцов двух элементов перпендикулярно действующему усилию. [EN 1993–1–9] Рубрика термина: Теория и расчет конструкций Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

стыковое соединение — sudurtinė jungtis statusas T sritis radioelektronika atitikmenys: angl. butt joint vok. Stoßverbindung, f; Stumpfstoß, f rus. соединение встык, n; стыковое соединение, n pranc. joint bout à bout, m; joint droit, m … Radioelektronikos terminų žodynas

Стыковое соединение с накладками — 26. Стыковое соединение с накладками Стыковое соединение с использованием дополнительного конструктивного элемента или элементов, перекрывающих сварной шов. Источник: ВСН 003 88: Строительство и проектирование трубопроводов из пластмассовых труб … Словарь-справочник терминов нормативно-технической документации

стыковое соединение или стык — 3.8 стыковое соединение или стык: Узел соединения вентиляционных труб друг с другом или вентиляционной трубы с фасонной частью при монтаже трубного воздухопровода. Источник: ГОСТ Р 54772 2011: Трубы вентиляц … Словарь-справочник терминов нормативно-технической документации

замковое стыковое соединение — раструбное соединение — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы раструбное соединение EN spigot and socket joint … Справочник технического переводчика

отбортованное стыковое соединение — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN flanged butt joint … Справочник технического переводчика

соединение — 01.03.16 соединение [ concatenation]: Средство для связывания воедино отдельных элементов данных, хранящихся на носителях данных, для формирования отдельного файла или поля данных. Источник … Словарь-справочник терминов нормативно-технической документации

соединение с малым зазором — 3.4.1 соединение с малым зазором: Соединение, в котором зазор заполняется, главным образом, за счет капиллярного течения припоя, т.е. это либо стыковое соединение, либо нахлесточное соединение между параллельными паяемыми поверхностями деталей.… … Словарь-справочник терминов нормативно-технической документации

Стыковое сварное соединение сосуда — 45. Соединение сварное стыковое соединение элементов сосуда, в котором свариваемые элементы примыкают друг к другу торцевыми поверхностями и включают в себя шов и зону термического влияния... Источник: Постановление Госатомнадзора РФ N 2,… … Официальная терминология

В промышленности и в быту соединение металлических деталей в единую конструкцию производится с помощью сварки. Этот метод считается самым надежным и достаточно дешевым. Относительно не очень сложное оборудование (сварочный аппарат, электроды, средства защиты) позволяет в короткое время и с достаточно надежным качеством создавать и ремонтировать многие металлические конструкции.

Для создания прочного изделия из металла начинающему сварщику необходимо досконально знать особенности и виды стыковых сварных соединений, а также технологию выполняемой работы.

Сваркой металлов называют их соединение посредством расплавления кромок изделия и последующей их кристаллизацией в процессе охлаждения. Процесс сварки протекает в сопровождении сложных физических и химических процессов. Эти многочисленные факторы и обязан учитывать сварщик во время выполнения работы. При этом все эти физико-химические процессы сопряжены между собой по времени и пространству.

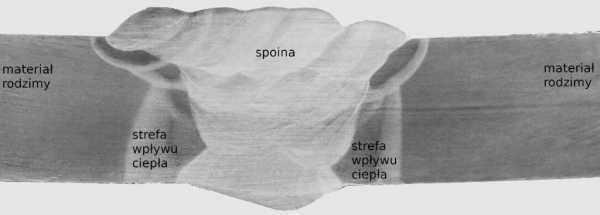

Во время сварки возникает несколько специфических зон, которые и характеризуют сварное соединение:

Классифицируют соединение двух металлических деталей по их взаимному расположению относительно друг друга. Вид соединения при проведении сварочных работ выбирает сварщик, учитывая характерные особенности металла и возможность добиться качественного результата.

В зависимости от размещения изделий в пространстве соединения разделяют на следующие виды:

Наиболее распространенным типом сварки является стыковое соединение. При такой сварке две соединяемые детали располагаются в одной плоскости, поэтому поверхность одного элемента является продолжением другого.

Элементы во время сварки стыковым соединением примыкают друг к другу торцевыми поверхностями. Торцы свариваемых кромок могут быть со скосом или без скоса. Причем без скоса наиболее качественным получается сварочный шов металлических листов толщиной до 4 мм. Двухстороннее стыковое сварное соединение без скоса торцов металла позволяет добиться хорошего результата при толщине деталей до 8 мм. Для улучшения качества соединения необходимо делать между пластинами зазор в пределах до двух миллиметров.

Одностороннюю сварку деталей, толщиной от 4 до 25 миллиметров, желательно выполнять с предварительным скосом кромок. Большей популярностью пользуется у сварщиков V-образный скос торцевой поверхности. Листы толщиной от 12 мм рекомендуется сваривать двухсторонним способом с X-образной разделкой.

Качественное выполнение сварного шва зависит от положения изделия в пространстве. Существует четыре основных способа выполнения стыкового соединения сварных швов:

Стыковые соединения можно классифицировать по типу воздействия сварочного оборудования. Именно применение соответствующих аппаратов и приспособлений позволяет получить следующие виды швов:

Если разрезать стыковое соединение, то легко определить характер шва по его виду:

Еще одним значительным фактором получения качественного соединения двух металлов является протяженность сварного шва. Расчет стыковых соединений происходит с учетом вида и длины сварного шва.

По протяженности швы соединения классифицируются как сплошные или прерывистые:

Сплошные сварочные швы не имеют свободных от сварки промежутков по всей длине соединения двух металлических поверхностей. Такой вид сварки позволяет получить наиболее качественное и прочное соединение любых конструкций. Недостатком непрерывного ведения электродом является большой расход материала и медленное выполнение работы.

Прерывистый способ применяется в случае, когда не требуется создания особо прочного соединения. Такие швы чаще всего делают определенной длины со строгим синхронным интервалом. Сварка прерывистым методом может вестись в шахматном порядке или цепной дорожкой.

Сварочный процесс сопровождается рядом факторов, способных повлиять на безопасность здоровья человека. Основными поражающими факторами считается наличие излучения, поражающего зрение, пагубное действие выделяемого газа, а также воздействие расплавленного металла.

Поэтому на всех современных предприятиях особое внимание уделяется защитному обмундированию сварщика:

Все вещи должны быть чистыми, без пятен маслянистой жидкости.

Начинающему сварщику для приобретения навыков проведения сварочных работ лучше начинать с простых изделий, так как от качественного соединения зависит надежность и прочность любой металлической конструкции. Правильное выполнение технологического процесса сварочных работ является основным залогом качественной работы.

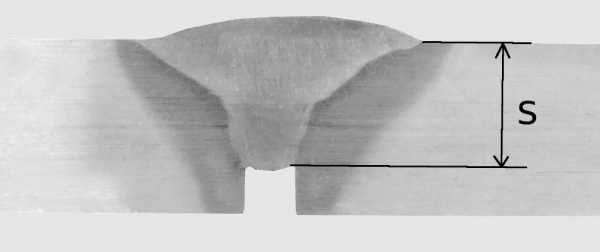

Расчет сварных соединений, выполненных стыковым швом. Расчет стыкового шва, работающего на растяжение или сжатие, производится по уравнению:

,

где - длина шва, мм; s - толщина соединяемых элементов, мм; P - действующая нагрузка, Н; - допускаемое напряжение на растяжение или сжатие для сварного шва, Па.

Допустимая растягивающая или сжимающая сила:

Расчет стыкового шва, работающего на изгиб осуществляется по формуле:

где: М - изгибающий момент Н/мм; Wc – момент сопротивления расчетного сечения.

Напряжения, возникающие от изгибания момента М и растягивающей или сжимающей силы Р, определяются из выражения:

Расчет сварных соединений внахлестку. Сварные соединения внахлестку выполняются угловыми швами. Расчет угловых швов всех типов унифицирован и производится по единым формулам. Напряжение, среза определяется из уравнения

,

где Р - нагрузка, Н; - длина шва, мм; 0,7к - толщина шва в опасном сечении, см; - допускаемое напряжение на срез для сварного шва, Па.

Допустимая (сдвигающая) нагрузка:

При нагружении простого углового шва только моментом условие прочности шва на изгиб запишется так:

,

где М - изгибающий момент, Н/мм; Wc - момент сопротивления опасного сечения шва.

При нагружении простого углового шва моментом М и продольной силой Р (рис 48, а) напряжение на срез составит

,

где Fc = 0,7kl - площадь опасного сечения шва, мм2.

Комбинированные сварные швы применяются в том случае, селя про стой угловой шов (лобовой, косой, фланго вый) не обеспечивает необходимую прочность сварного соединения (рис. 49).

Условие прочности комбинированных швов, нагруженных моментом в плоскости стыка, при приближенном расчете выразится уравнением

а при уточненном расчете

,

где ρmax - наибольший радиус от центра тяжести площади опасных сечений шва; - полярный момент инерции сечения шва.

Рис.50. Схема к расчету комбинированного сварного соединения при сложном нагружении

Условие прочности комбинированных швов, нагруженных моментом М и сдвигающей силой Р в плоскости стыка (рис. 50), записывается следующим образом:

,

где ;

,- длины флангового и лобового швов

Расчет пробочных, прорезных и проплавных соединений и соединений втавр. Прочность пробочных, прорезных и проплавных соединений, работающих обычно на срез, определяется формулой

При выполнении соединений втавр без подготовки кромки соединяемых элементов допускаемая растягивающая нагрузка

допускаемая сжимающая нагрузка

При выполнении соединений с подготовкой кромок или автоматической сваркой с глубоким проплавом металла соединяемых элементов

Рис. 51. Соединение в тавр Рис. 52. Схема к расчету таврового

без разделки кромок соединения

Условие прочности соединения втавр, выполненного стыковым швом при действии растягивающей силы Р и момента (рис. 51) запишется так:

при выполнении угловым швом

Условие прочности соединения втавр, нагруженного крутящим и изгибающим моментами (рис. 52)

Расчет соединений, выполненных контактной сваркой. При выполнении соединения стыковым швом расчетное сечение принимается равным сечению свариваемых элементов. При статической нагрузке стык принимают равнопрочным цельному металлу и поэтому на прочность не проверяется.

Прочность соединений точечной сваркой, работающей в основном на срез (рис. 53),

,

где z - число сварных точек; i - число плоскостей среза; d - диаметр сварной точки, мм.

Прочность соединений линейной сваркой (рис. 54)

,

где b - ширина линии сварки; - длина линии сварки, мм.

Прочность сварного шва встык оценивается коэффициентом прочности φ,

Рис.53 Соединение точечной сваркой

Рис. 54 Соединение роликовой сваркой

т. е. отношением допускаемого напряжения сварного шва к допускаемому напряжению основного металла ,

Расчетные значения коэффициентов прочности φ стыковых швов следующие:

- двусторонний, выполненный автоматической сваркой под слоем флюса - 1.00

- двусторонний, выполненный вручную с полным проваром - 0.95

- двусторонний, выполненный вручную с неполным проваром (в зависимости

- от относительной глубины провара) - 0.80

- односторонний на подкладке - 0.90

- односторонний без подварки и подкладок, продольный - 0.70

- односторонний без подварки и подкладок, поперечный (кольцевой) - 0.80

- внахлестку - 0.80

Расчету сварных котлов и других сосудов высокого давления. Расчет, сводится к определению толщины стенки s. Прочность сварных швов обеспечивается введением коэффициента прочности швов φ2

,

D - диаметр сосуда, мм; р - давление в сосуде, Н/мм2; φ - коэффициент прочности шва; [σ]p - допускаемое напряжение растяжения, Н/мм2.

Выбор допускаемых напряжений. Допускаемые напряжения и сварных швах из мало - и среднеуглеродистых сталей, а также низколегированных сталей при статической нагрузке можно выбрать по табл.7.1.

Допускаемое напряжение основного металла в металлических конструкциях выбирают с коэффициентом безопасности по отношению к пределу текучести: для низкоуглеродистых сталей при расчете по основным нагрузкам n=1,35 - 1,6, а по основным и дополнительным нагрузкам n=1,2 - 1,3; для низколегированных сталей соответственно 1,5 - 1,7 и 1,3 - 1,4. Нижние значения относятся к строительным и крановым конструкциям при легких режимах работы, верхние - к крановым конструкциям при тяжелых режимах.

Таблица 7.1. Допускаемые напряжения в швах сварных соединений

|

Вид сварки |

Допускаемые напряжения на |

||

|

растяжение |

сжатие |

срез |

|

|

Автоматическая под флюсом и ручная электродами Э42А и Э50А. Контактная стыковая |

|||

|

Ручная дуговая электродами Э42 и Э50. Газовая сварка |

|||

|

Контактная точечная |

- |

- |

|

Допускаемые напряжения основного металла при переменных нагрузках определяются умножением допускаемых напряжений для основного металла при статических нагрузках на коэффициент:

,

где r - характеристика цикла напряжений

;

где эффективный коэффициент концентрации напряжений (табл. 7.2, 7.3, 7.4).

Таблица 7.2. Эффективные коэффициенты концентрации напряжений

|

Элементы соединений |

||

|

низкоуглеродистая сталь |

легированная сталь |

|

|

Стыковые швы |

1.4 |

1.8* |

|

То же, двусторонние с плавными переходами |

1,2 |

1.35* |

|

То же, с механической обработкой |

1 |

1* |

|

Приварка ребра, перпендикулярного силе |

1,5 |

2.2* |

|

Лобовые швы (соединение с двумя накладками) |

3.0 |

4,0* |

|

То же, с отношением катетов швов 2:1 |

2,3 |

3,2* |

|

Комбинированные фланговые и лобовые швы (соединение с двумя накладками) |

2.5 |

3,5* |

|

Связующие сварные точки |

1.4 |

- |

|

То же, рабочие |

7.5 |

12** |

|

Связующие роликовые швы |

1,25 |

2*** |

|

То же, рабочие |

5 |

7.5*** |

* Низколегированная сталь 15ХСНД.

** Сталь ЗОХГСА.

*** Сталь 1Х18Н9Т..

Таблица 7.3. Эффективный коэффициент концентрации для расчета сварных швов и деталей в зоне сварки. Электродуговая сварка

|

Расчетный элемент |

||

|

малоуглеродистая сталь Ст.3 |

низколегированная сталь 15ХСНА |

|

|

Деталь в месте перехода |

||

|

к стыковому шву |

1,5 |

1,9 |

|

к лобовому шву |

2,7 |

3,3 |

|

к фланговому шву |

3,5 |

4,5 |

|

Стыковые швы с полным проваром корня: |

1,2 |

1,4 |

|

Угловые швы: |

||

|

лобовые |

2,0 |

2,5 |

|

фланговые |

3,5 |

4,5 |

Таблица 7.4. Эффективный коэффициент концентрации для расчета соединений контактной сваркой (для деталей и швов)

|

Марка стали |

Состояние образца |

Толщина, мм |

При точках |

|

|

Связующих |

Рабочих |

|||

|

Сталь 10 |

Нормализованная |

3+3 |

1,4(1,25) |

7,5(5) |

|

Сталь ЗОХГСА |

Отпуск |

1,5+1,5 |

1,35 |

12 |

|

Титановый сплав ВТ1 |

В состоянии поставки |

1,5+1,5 |

2,0(1,3) |

10(5) |

|

Алюминиевый сплав Д16Т |

В состоянии поставки |

1,5+1,5 |

2,0(1,3) |

5(2,25) |

Примечание. В скобках дан коэффициент для точечной и роликовой сварки.

Задача7.1. Определить допустимое усилие в сварном соединении внахлестку из листов сечением 200×8мм, если действует переменная растягивающая и сжимающая нагрузка с характеристикой цикла напряжений . Материал листов - сталь Ст. 3. Электрод - Э42. Сварка - ручная.

Решение. Принимаем допускаемое напряжение на растяжение для листа из стали Ст. 3 [σ]р=157МПа.

Определяем допускаемое напряжение для листа с учетом переменности нагрузки

табл. 7.3 для лобового шва =2.

Допустимое напряжение на срез в сварном шве находим по табл.7.1.

Определяем длину лобового шва с одной стороны соединения с учетом непровара в начале и в конце шва. Принимаем при ширине листа 200мм. Общая длина двустороннего лобового шва

Определяем допустимое усилие на соединение внахлестку с двусторонним лобовым швом

Проверим напряжение в листах соединения

Как следует из расчета, основной металл соединения используется недостаточно. Для более полного использования основного металла вместо лобового шва целесообразно использовать косой угловой шов.

Определяем длину двустороннего косого шва, исходя из соображения, что напряжения относятся как соответствующие им длины швов

; .

Определяем допустимое усилие, действующее на соединение внахлестку, при двустороннем косом шве длиной 470мм

Проверим напряжение в листах соединения

Применение косого шва позволяет получить соединение, в котором шов равнопрочен основному металлу.

Задача 7.2. Определить длину швов, крепящих уголок 80×80×8мм к косынке (рис.55). Соединение должно быть равнопрочным основному элементу. Косынка и уголок - из стали Ст.3. Сварка - автоматическая под слоем флюса. Нагрузка - статическая.

Решение. Принимаем допускаемое напряжение растяжения в косынке= 157МПа (табл. 7.4).

Определяем допускаемое напряжение среза в шве (табл. 7.1) с учетом технологии сварки

Рис. 55 Схема сварного соединения

Находим усилие, которое может передать уголок 80×80×8мм, имеющий сечение 12,3см2

Общая длина комбинированного шва определяется из уравнений

Длина фланговых швов равна

Определяем нагрузку, приходящуюся на фланговые швы,

Определяем нагрузку на каждый фланговый шов, пользуясь законом рычага,

По ГОСТ 8509-57 а = 0,0227м b = 0,0573м

Находим длину каждого флангового шва:

Учитывая дефекты шва (непровар в начале и кратер в конце), увеличиваем длину фланговых швов и принимаем

Задача 7.3. Рассчитать кронштейн из листа s = 12мм и его крепление при помощи сварки (рис 50), если на него действует растягивающая статическая нагрузка Р=14715Н и изгибающий момент М=11772·104Нм. Материал листа – сталь Ст3. Сварка – ручная, электродом Э42.

Решение: По таблице 7.4 принимаем для листа

Учитывая только основную нагрузку (изгибающий момент), определяем ширину листа кронштейна

; ,

откуда

Принимаем b= 0,2м.

Проверяем прочность листа по суммарной нагрузке

По таблице 7.1 определяем допускаемое напряжение среза на шов

Определяем размеры швов. Принимаем lл=b=0,2м; м. Предварительно определяем длину флангового шва только по основной нагрузке М, пользуясь формулой,

отсюда

Принимаем . Длину шва при сварке, учитывая непровар в начале и кратер в конце, следует увеличить на 10 - 20мм

Проверяем прочность швов по суммарной нагрузке

Суммарное напряжение среза

Задача 7.4. Определить тип и размеры сварного шва, равнопрочного основному металлу, если сечение листов 400×10мм, нагрузка растягивающая статическая, материал - сталь Ст. 3, сварка - ручная, электродом Э42 (рис. 56).

Решение. Принимаем наиболее надежный тип шва - стыковой. При его недостаточности дополнительно используем лобовой шов.

По таблице 7.1 допускаемое напряжение на растяжение для листового материала =157МПа. Определяем максимальную нагрузку, которую может выдержать сварное соединение из условия равнопрочности основному металлу,

Принимаем коэффициент прочности стыкового шва одностороннего без подкладки и подварки φ=0,7, тогда допускаемое напряжение на растяжение для шва

Рис. 56 Схема к расчету сварного соединения с накладкой

Нагрузка, которую может воспринять стыковой шов длиной, равной ширине основного листа, составит

.

Учитывая непровар в начале и кратер в конце шва, длину сварного шва уменьшаем на 40мм. Тогда нагрузка, воспринимаемая стыковым швом

Из приведенного расчета следует, что прочность стыкового шва недостаточна и поэтому необходимо поставить накладку с использованием лобового шва.

Нагрузка, которая должна быть воспринята лобовым швом

По таблице 7.1 допускаемое напряжение на срез для лобового шва, выполненного электродуговой сваркой вручную электродом Э42, равно

Определяем необходимую длину лобового шва для передачи нагрузки Рл = 23·104Н при s = 0,01м

Как следует из расчета, необходимо установить одностороннюю накладку толщиной s = 10мм.

Задача 7.5. Сконструировать сварное соединение впритык для узла п. ч листового материала толщиной s=10мм, если нагрузка - статическая Р = 9,81·103Н, материал - сталь Ст.2, с использованием различных способов сварки.

Решение. По таблице 7.4 принимаем допускаемое напряжение на растяжение для листа

Соединение втавр или впритык выполнено без подготовки кромки электросваркой вручную. Следовательно, угловой шов работает на срез. По таблице 7.1 допускаемое напряжение на срез сварного шва

Определяем ширину листа, исходя из необходимой длины сварного шва. Длина шва с одной стороны

Учитывая непровар в начале и кратер в конце шва, общая длина

откуда ширина листа для соединения втавр

.

Принимаем, что соединение выполнено автоматической сваркой с глубоким проваром или с подготовкой кромок свариваемых элементов. Тогда сварной шов будет работать на растяжение. По табл. 7.1 допускаемое напряжение на растяжение для сварного шва

Ширина листа определится длиной шва

.

Учитывая дефекты в начале и конце шва, ширина листа b=+20=92мм. По ГОСТ 103—87 принимаем b = 95мм.

Задача 7.6. Рассчитать соединение точечной сваркой (рис. 53). Нагрузка - знакопеременная (r = -0,5), Р=29,4·102Н, толщина листа s = 3мм, материал - сталь Ст.10, предел выносливости σ-1, = 157МПа.

Решение. Определяем допускаемое напряжение на растяжение для листа, приняв коэффициент запаса прочности n =1,2

Коэффициент, учитывающий переменность напряжений,

По таблице 7.4 =7,5

Определяем расчетное допускаемое напряжение

Ширина листа

.

Определяем число сварных точек. Размеры точки, значения шага и т. д. рекомендуется вычислять следующим образом

d = 1,2s + 4 = 1,2×3 + 4 ≈ 8мм;

t = 3d = 3×8 = 24мм;

t1 = 2d = 2×8 = 16мм;

t2 = 1,5d = 1,5×8 = 12мм.

Число точек в одном ряду

,

принимаем 3. Число точек в двух рядах z = 6.

Проверяем напряжения в сварных точках

Определяем допускаемое напряжение среза для сварных точек. По таблице 7.1

Условие прочности сварных точек удовлетворяется.

Задача 7.7. Рассчитать толщину стенки парового котла при сварке вручную стыковым швом и сварке внахлестку. Дано: диаметр D=1,6м, длина L=4,5м, давление пара 39,2·105Па, температура t = 200°С, материал - сталь Ст.3.

Решение. Принимаем двусторонний стыковой шов. В этом случае коэффициент прочности φ=0,95.

Определяем допускаемое напряжение на разрыв для листа. Так как t<250°С, расчет ведем, исходя из предела прочности материала, который равен σи = 37,3·107-46,1·107Па, а запас прочности принимаем nВ = 4,25. Тогда

Толщина стенки парового котла при стыковом сварном шве

По ГОСТ 82-87 принимаем толщину листа s = 36мм

Ширину листа по ГОСт 5681-81 можно выбрать b=1,5м.

Принимаем двусторонний шов внахлестку. Тогда φ=0,8

Толщина стенки парового котла при сварке листов внахлестку

Принимаем по ГОСТ 82-87 s=42мм.

Задача 7.8. Сварное однодисковое зубчатое колесо (рис. 57) передает мощность N=154,5·103Вт при n=145об/мин. Материал диска 2 и ребер 3 - сталь Ст. 3. Материал ступицы 1 и обода 4 - сталь 35. Сварка выполнена вручную электродами Э42. Проверить прочность швов, соединяющих диск с ободом и диск со ступицей. Толщина швов k=8мм; Dст=200мм; Dд=747мм; Dе=765мм; b=180мм; Dо=675мм; d=130мм.

Рис. 57

Решение. Допускаемое напряжение на срез сварных швов выбираем, исходя из основного допускаемого напряжения на растяжение для стали Ст.3:

швы у обода проверяются на срез по формуле

,

где Р - окружное усилие; Lш =30k - условная длина сварных швов, воспринимающих усилие.

Момент, передаваемый колесом,

Окружное усилие на ободе

Швы у ступицы рассчитываются на совместное действие крутящего момента и поперечной силы, при этом условно принимается, что в передаче усилия участвует периметра швов.

Окружное усилие на ступице

Напряжение от поперечной силы

где - cредний диаметр обварки.

Напряжение от крутящего момента

Полярный момент сопротивления для тонкостенного кольца с достаточной точностью определяется как произведение площади кольца на его средний радиус.

В точке А направления напряжений τQ и τМ совпадают:

| English | Russian |

| acceptable joint | сварное соединение приемлемого качества (Johnny Bravo) |

| aligned joint | выровненное соединение (Johnny Bravo) |

| aligned joint | выровненный шов (Johnny Bravo) |

| angle joint | тавровое соединение под острым углом (cntd.ru Natalya Rovina) |

| blind joint | потайное соединение (соединение, ни одна часть которого не просматривается непосредственно Johnny Bravo) |

| blind joint | потайной сварной шов (Johnny Bravo) |

| build a joint | наращивать сварной шов |

| butt joint | соединение встык (MichaelBurov) |

| butt joint | сварка встык |

| butt joint | стыковое соединение (Тип соединения, при котором детали лежат в одной плоскости и примыкают друг к друг торцовыми поверхностями cntd.ru Natalya Rovina) |

| butt joint | стыковой шов (MichaelBurov) |

| butt-joint preparation | разделка кромок стыкового соединения |

| butt-welded joint | стыковое сварное соединение |

| buttered joint | соединение с предварительной наплавкой промежуточного металла на свариваемые кромки |

| cemented-welded joint | клеесварное соединение (Johnny Bravo) |

| cold soldered joint | непроплавленное соединение при пайке мягким припоем (Johnny Bravo) |

| compact welded joint | плотнозаваренный шов (Johnny Bravo) |

| complete joint penetration weld | сварной шов с полным проплавлением (lxu5) |

| corner joint | угловое соединение (Тип соединения, при котором угол между поверхностями двух деталей в месте примыкания кромок свыше 30° cntd.ru Natalya Rovina) |

| cross joint | перекрестное соединение (Тип соединения, при котором две детали (напр., проволоки) лежат друг на друге пересекаясь cntd.ru Natalya Rovina) |

| cruciform joint | крестообразное соединение (cntd.ru Natalya Rovina) |

| dab joint | керновое соединение (при сварке Johnny Bravo) |

| dissimilar-metal transition joint welding | сварка различных металлов с переходным соединением между ними (при сварке применяется в качестве промежуточного третий металл Johnny Bravo) |

| double-beveled joint | стыковое соединение с двухсторонним скосом кромок |

| double-bevelled joint | стыковое соединение с двухсторонним скосом кромок |

| double fillet T-joint | Уторный шов (Согласно справочнику weldguru.com Krystin) |

| double full-fillet lap joint | соединение внахлёстку с лобовыми швами (aegor) |

| double full-fillet lap joint | соединение внахлёстку с двухсторонней приваркой (aegor) |

| double joint | соединение с двусторонним швом |

| double joint | соединение с двумя швами |

| double T-joint | крестообразное соединение (USA cntd.ru Natalya Rovina) |

| edge joint | торцевое соединение (MichaelBurov) |

| edge joint | параллельное соединение (USA; Тип соединения, при котором детали параллельны друг другу, напр., при плакировании взрывом. cntd.ru Natalya Rovina) |

| edge joint | торцовое соединение (Тип соединения, при котором угол между поверхностями двух деталей в месте примыкания кромок составляет от 0° до 30° cntd.ru Natalya Rovina) |

| edge joint | торцевой шов (MichaelBurov) |

| elbow joint | коленообразное соединение (при сварке Johnny Bravo) |

| equally-strength weld joint | равнопрочное сварное соединение (не уступающее по прочности основному металлу Johnny Bravo) |

| fillet joint | валиковый шов (L.Dar.) |

| flame washing flange-joint lap seam weld | роликовое шовное соединение внахлестку, выполненное по отбортовке (Johnny Bravo) |

| flash welded joint | сварное соединение, полученное (при стыковой сварке оплавлением Johnny Bravo) |

| fusion-welded joint | шов, полученный при сварке плавлением (Johnny Bravo) |

| inadequate joint penetration | неполный провар (Yeldar Azanbayev) |

| inadequate joint penetration | недостаточное проплавление (Yeldar Azanbayev) |

| inclined tee joint | тавровое соединение с углом, отличным от 90 градусов (I. Havkin) |

| incomplete joint penetration | непровар по сечению |

| joint | спайк |

| соре joint | врезное соединение (профильной стали под прямым углом Johnny Bravo) |

| joint alignment | согласование кромок (Вследствие разной толщины трубы Leonid Dzhepko) |

| joint-completion rate | скорость сварки (в единицах длины в час Johnny Bravo) |

| joint design | тип разделки шва (Leonid Dzhepko) |

| joint displacement | смещение кромок (По горизонтали и вертикали относительно друг друга Leonid Dzhepko) |

| joint efficiency | отношение точности сварного соединения к прочности основного металла (Johnny Bravo) |

| joint-finishing rate | скорость сварки (Johnny Bravo) |

| joint fit-up | посадка соединения (под сварку Johnny Bravo) |

| joint fit-up | подгонка соединения (Johnny Bravo) |

| joint gap closing | закрытие стыкового зазора (sega_tarasov) |

| joint preparation | подготовка соединения |

| joint restraint | упрочнение соединения (увеличение сопротивления деформации в результате снятия сварочных напряжений Johnny Bravo) |

| joint tracking | слежение за швом (с помощью устройства, указывающего на отклонение шва от заданного направления Johnny Bravo) |

| joint width | ширина разделки (cntd.ru Natalya Rovina) |

| keyhole weld joint | сварное соединение типа "замочной скважины" (Johnny Bravo) |

| L-joint | угловое соединение, L-образное соединение (alexacy) |

| lap joint | нахлесточное соединение (Тип соединения, при котором детали параллельны друг другу и частично перекрывают друг друга. cntd.ru Natalya Rovina) |

| lap joint | шов внахлёстку (MichaelBurov) |

| lap joint | шов внакрой (MichaelBurov) |

| lap joint | шов внахлёст (MichaelBurov) |

| lap joint | соединение внахлёстку (MichaelBurov) |

| lap joint | захлест (YGA) |

| lap joint | соединение внакрой (MichaelBurov) |

| lap joint | соединение внахлёст (MichaelBurov) |

| monolithic isolation joint | деформационный шов (Yeldar Azanbayev) |

| multiple joint | соединение нескольких деталей (cntd.ru Natalya Rovina) |

| multiple member joint | соединение нескольких деталей (USA cntd.ru Natalya Rovina) |

| parallel joint | параллельное соединение (Тип соединения, при котором детали параллельны друг другу, напр., при плакировании взрывом. cntd.ru Natalya Rovina) |

| pipe joint | стык труб (Для НДТ используется первый термин: т.е. сварной стык + околошовная зона Leonid Dzhepko) |

| pipe joint | секция трубы (Для НДТ используется первый термин: т.е. сварной стык + околошовная зона Leonid Dzhepko) |

| plug joint | заклёпочное соединение (ilfipetrov) |

| prequalified joint | предварительно подготовленное соединение (Yeldar Azanbayev) |

| self-jigging joint | самозакрепляющееся соединение (Yeldar Azanbayev) |

| semiblind joint | полупотайной сварной шов (одна сторона шва не видна Yeldar Azanbayev) |

| short-flanged-edge butt joint | стыковое соединение с невысокой отбортовкой кромок (Yeldar Azanbayev) |

| single full-fillet lap joint | соединение внахлёстку с односторонним швом (aegor) |

| skewed T-joint | тавровое соединение под острым углом (USA cntd.ru Natalya Rovina) |

| slot lap joint | шов нахлёсточного соединения с продолговатым отверстием (Yeldar Azanbayev) |

| slot lap joint | прорезной шов (Yeldar Azanbayev) |

| soldered joint | спой |

| soldered joint | спайк |

| stiffened welded joint | сварное соединение с элементами жесткости (Yeldar Azanbayev) |

| straight pipe weld joint with the inner ring | сварное соединение прямых труб с внутренним кольцом (Yeldar Azanbayev) |

| strapped butt joint | соединение встык с накладкой (MichaelBurov) |

| strapped butt joint | соединение встык с накладками (MichaelBurov) |

| T-formed welded joint | тавровое сварное соединение (Yeldar Azanbayev) |

| T-joint | тавровое соединение под прямым углом (Natalya Rovina) |

| T-joint | Т-образное угловое соединение |

| T-joint | угловое соединение (MichaelBurov) |

| T-joint | сварное соединение "впритык" (MichaelBurov) |

| T-joint | тавровое соединение "впритык" (MichaelBurov) |

| T-shaped pocket joint | Т-образное сварное соединение врасщеп (Yeldar Azanbayev) |

| tee joint | сварное соединение "впритык" (MichaelBurov) |

| tee joint | угловое соединение (MichaelBurov) |

| tee joint | тавровое соединение "впритык" (MichaelBurov) |

| tee-piece joint | тавровое сварное соединение (Yeldar Azanbayev) |

| thermo-acoustic weld joint | термоакустическое сварное соединение (Yeldar Azanbayev) |

| tie-in joint | захлёстный стык (Юрий Гомон) |

| tie-in joint | стык захлеста (alenkangel) |

| tight-fitting joint | плотноподогнанное соединение под сварку (Yeldar Azanbayev) |

| tight-sound joint | плотно-прочное соединение (Yeldar Azanbayev) |

| unbacked joint | сварное соединение без подкладки (Yeldar Azanbayev) |

| unstiffened welded joint | сварное соединение без элементов жесткости (Yeldar Azanbayev) |

| weld joint detector | детектор сварного шва (Yeldar Azanbayev) |

| weld joint efficiency | прочность сварного соединения (Aiduza) |

| weld joints anticorrosion protection log | журнал антикоррозионной защиты сварных соединений (Leonid Dzhepko) |

| weldbonding joint | сварочно-адгезионное соединение (Yeldar Azanbayev) |

| welded joint | шов сварного соединения (igisheva) |

| welded joint | сварочный шов |

| welded joint | сварной переход (Leonid Dzhepko) |

| welded joint checklist | карта проверки сварных соединений (MichaelBurov) |

| welded joint inspection charts | карта проверки сварных соединений (MichaelBurov) |

| welded joint serviceability | стойкость сварного соединения (срок службы Yeldar Azanbayev) |

| welder qualification joint | допускной стык (dks) |

Подготовка кромок листов и стенок профилей под сварку. Разделка кромок под сварку должна производиться в соответствии с ГОСТами, отраслевыми стандартами или чертежами, одобренными Регистром.

Кромки листовых и профильных деталей должны быть обработаны под сварку встык газовой резкой или механическим способом. На кромках при этом допускаются штрихи глубиной не более 0,3 мм и выхваты глубиной не более 2 мм на длине до 6 мм (не более одного на 1 пог. м кромки).

Листы корпусной стали и профили с толщиной стенки менее 5 мм (в некоторых случаях допускается при толщине 6 мм) должны свариваться двусторонним швом без разделки кромок.

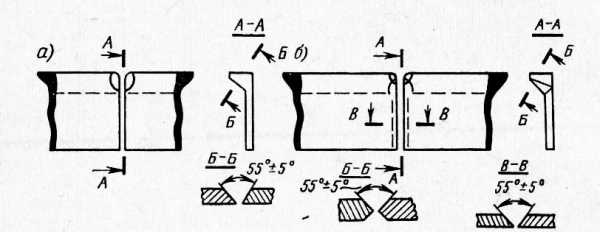

Разделку кромок швов стыковых соединений при ручной электродуговой сварке следует производить:

V-образной — для листов (стенок профилей) толщиной от 5 до 12 мм (допускается до 16 мм). Угол разделки а=60°, зазор от 2,0 до 5,0 мм (допускается сварка без зазора при V-образной разделке), притупление от 2 до 3 мм;

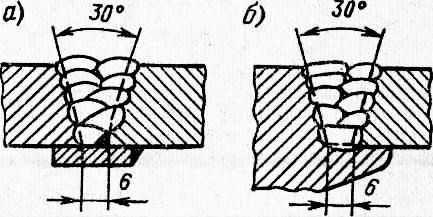

V-образной, Х-образной симметричной или 2/3 Х-образной несимметричной (глубина большего раскрытия равна 2/з толщины листа)“—для листов толщиной более 12 мм;

U-образной с углом разделки каждой кромки 10°, зазором 2 мм и притуплением 3 мм — для больших толщин.

Контроль качества подготовки кромок под сварку. От качества подготовки кромок под сварку непосредственно зависит качество сварного стыкового соединения в целом. Поэтому сборочные работы должны быть выполнены аккуратно, все соединения должны быть тщательно подогнаны, без применения чрезмерных усилий для правки и подгонки, создающих напряжения в конструкции.

При контроле качества подготовки кромок под сварку необходимо проверять углы разделки кромок, смещения кромок, величины притупления и зазоров межстыкуемыми элементами при помощи шаблонов и контрольно-измерительных инструментов.

Допускаемое при сборке стыковых соединении смещение кромок листов составляет 0,1 толщины меньшего из стыкуемых листов, но не более 3 мм.

Отклонения размеров подготовленных под сварку кромок не должны превышать допусков, регламентированных ГОСТами, отраслевыми стандартами и другой технической документацией по сварке. В общем случае зазор между кромками стыкуемых соединений ни в каком месте не должен превышать удвоенного номинального зазора, предписанного стандартом.

Зазоры, превышающие допустимые значения, по согласованию с инспектором регистра могут быть исправлены наплавкой кромки (кромок), если отклонение от нормы не превосходит толщины меньшего из стыкуемых листов или 10 мм, в зависимости от того, что меньше.

Излишек основного металла в подготовленном под сварку встык соединении (недопустимо большое притупление и малый зазор, а также малый угол разделки) должен удаляться любым из разрешенных для данной марки стали способом.

Зачистка кромок перед сваркой. Стыкуемые кромки, обработанные тепловой резкой или механическим способом, должны быть очищены от влаги, ржавчины, окалины, масла или краски. Загрязнения должны удаляться перед сборкой. Зачистка кромок стыкуемых соединений должна производиться непосредственно перед сваркой, в том числе прилегающих поверхностей листов на ширине 20— 30 мм. Если разделка кромок производилась воздушно-дуговой строжкой, необходимо дополнительно обработать кромки наждачным кругом с последующей их зачисткой перед сваркой стальными щетками. Важно выполнить это требование при сварке сталей повышенной прочности с целью свести до минимума возможность насыщения углеродом поверхностного слоя кромок свариваемых листов.

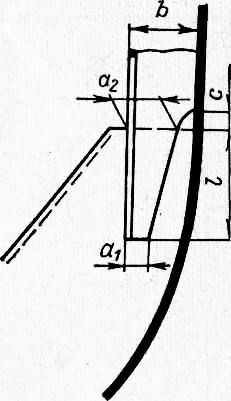

Стыковое соединение листов разных толщин. Для плавного перехода при соединении всгык необходимо скашивать кромки толстого листа до толщины тонкого в соответствии с действующим стандартом. Если разница в толщине стыкуемых элементов превышает 30% толщины более толстого из них либо 5 мм (в зависимости от того, что меньше), скашивать кромку толстого листа надо на длине, составляющей не менее трехкратной разности между толщинами листов. Высота усиления стыкового сварного шва не должна превышать 10% толщины листа.

Для ответственных соединений листов разных толщин, например стыков усиленных листов наружной обшивки и расчетной палубы у концов надстроек, в углах вырезов грузовых люков и больших лацпортов, кромка более толстого листа должна быть скошена, если разница толщин превышает 25% толщины более тонкого из соединяемых листов или более 3 мм, в зависимости от того, что меньше.

Выбор положения V-образной разделки. Все стыковые швы листов и профилей должны, как правило, выполняться с подваркой корня шва. Ручную сварку и полуавтоматическую сварку в углекислом газе следует начинать со стороны, трудно доступной для удаления (строжки, подрубки)» корня шва. Наложение шва с другой стороны (подварка корня) надо выполнять после удаления корня шва до чистого металла.

Для стыковых соединений листов пастила палуб, платформ, второго дна и днищевой обшивки, а также горизонтальных элементов продольного набора раскрытие V-образной и 2/з Х-образной разделки должно быть достаточным для выполнения основного шва в нижнем положении.

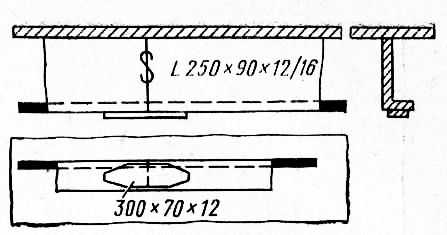

В отдельных случаях допускается по согласованию с инспектором Регистра выполнение односторонних стыковых швов на остающейся стальной подкладке. В этом случае разделка кромок должна быть V-образной, но с увеличенным зазором: примерно от 4 До 8 мм в зависимости от толщины свариваемых листов.

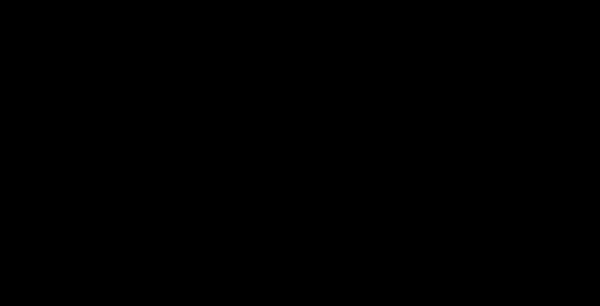

Рис. 1. Односторонняя сварка на остающейся подкладке стальных листов (а) и стальной отливки с листом (б)

Сварка швов стыковых соединений. Ручная электродуговая сварка и полуавтоматическая сварка в углекислом газе должны производиться: симметрично от середины конструкции к ее краям при длине сварного шва более 2 м; «напроход» при длине сварного шва до 2 м.

При вертикальном положении конструкции (бортовая обшивка, переборки, вертикальный набор и т. п.) сварку следует вести «снизу вверх». Если от середины конструкции направление сварки идет «вниз», то сварка должна вестись обратноступенчатым способом, если же «вверх», то сварку следует производить «напроход».

Стыковые швы должны выполняться с полным проваром или под-варкой корня шва, удаленного до чистого металла.

Сварка мест пересечения стыков и пазов должна производиться особенно тщательно. Для обеспечения полного провара .и исключения возможного концентратора напряжений в стыковом шве (т. е. дефектов сварки) сварку следует выполнять в следующей последовательности:

1) при заварке паза оставить недоваренными примыкающие к стыку участки длиной 300—400 мм;

2) полностью заварить стыковой шов, пересекающий паз;

3) удалить наплавленный металл стыкового шва в месте пересечения до получения заданной формы разделки кромок паза;

4) произвести окончательную разделку кромок и заварку недоваренных участков паза.

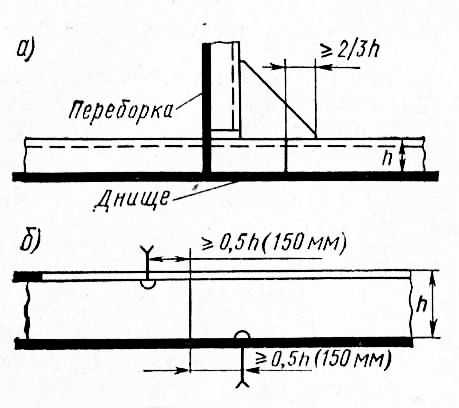

Если стенка набора пересекает уже выполненный стыковой шов обшивки, последний должен быть зачищен заподлицо с поверхностью листов в месте пересечения швов. Если листы обшивки свариваются после установки и приварки набора, в стенке набора необходимо предусматривать полукруглые отверстия радиусом 30 мм.

Стыковые соединения балок набора. Согласно требованиям Правил Регистра соединения балок набора должны выполняться встык. Для продольного набора, особенно в районе 0,6L в средней части судна, важным условием является обеспечение непрерывности балок по длине судна.

Расположение стыковых соединений. Стыки балок продольного набора полособульбового профиля, а также из полосового проката должны, как правило, располагаться у опорных сечений и перекрываться кницами или бракетами.

Рис. 2. Расположение стыка продольной балки днища у опорного сечения (а) и стыки пояска, стенки сварной тавровой балки и стык листа обшивки, разнесенные на расстояние не менее половины высоты стенки балки (б)

Рис. 3. Наименьшая длина заменяемого участка продольной балки 4h, но не менее 500 мм

Рис. 4. Стыковое соединение бортовых шпангоутов полособульбового профиля

Стыки элементов тавровых балок должны, как правило, располагаться в районе опорных книц (аналогично стыкам полособульбового профиля) либо вне книц на расстоянии не менее половины высоты стенки балки от конца кницы.

В основном следует стремиться к ограничению числа стыковых соединений балок продольного набора. При секционном ремонте рекомендуется назначать максимально допустимую из производственных возможностей длину балок набора. Вместе с тем допускается замена отдельных участков продольных балок на длине не менее четырех высот h профиля (высоты стенки балки) или 500 мм в зависимости от того, что больше.

Стыковые швы поперечного набора (шпангоуты, бимсы) допускается выполнять при ремонте корпуса как перпендикулярно обшивке, так и под углом до 45°. Не допускается располагать стыки бортовых шпангоутов в районе ледового пояса, а также в других районах корпуса, воспринимающих значительные сосредоточенные усилия, в том числе динамического характера, например бортовые перекрытия судов, швартующихся в открытом море, и т. п.

При необходимости балки набора в районе стыковых соединений могут быть подкреплены накладной полосой или полосой, приваренной перпендикулярно стенке набора.

Стыковые соединения поясков пересекающихся балок таврового профиля (карлингсов с рамными бимсами, рамных шпангоутов с бортовыми стрингерами, флоров с вертикальным килем и днищевыми стрингерами на судах без второго дна и т. п.) в районе 0,6L в средней части, а также в районах интенсивной вибрации и больших динамических нагрузок должны выполняться с применением крестовин, уменьшающих концентрацию напряжений.

Усталостная прочность такого соединения в 2—3 раза выше, чем непосредственного соединения поясков встык. Практика эксплуатации показала возможность возникновения усталостных трещин в поясках продольных балок, распространяющихся затем на стенки балок и в конечном итоге на обшивку или настил палубы (рис. 4-25,6). Как временная мера при ремонте может быть рекомендована установка скругленных книц (рис. 4-25, е).

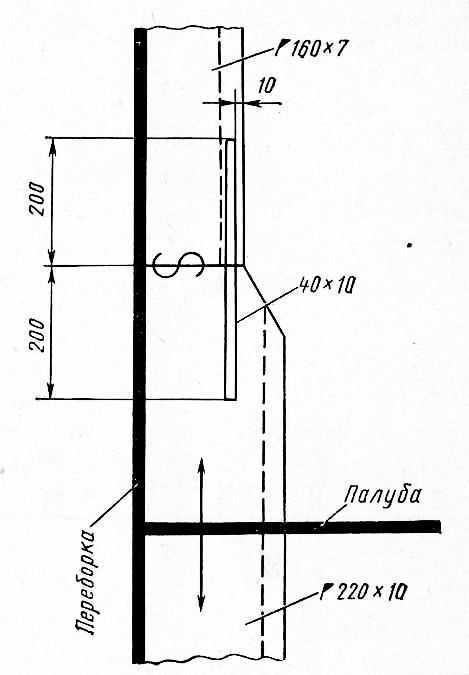

Рис. 5. Стыковое соединение продольной подпалубной балки углового профиля с подкреплением места стыка накладной полосой (подварка корня шва затруднена)

Рис. 6. Стыковое соединение стойки водонепроницаемой переборки в междупалубном помещении. Стойка в месте стыка подкреплена приваренным ребром из полосы 40×10 мм, концы полосы срезаны «на ус» под углом 45°

Стыки стенок балок набора в местах излома оси могут быть выполнены без ограничений как для подпалубного, так и бортового набора. Для балок таврового профиля рекомендуется разносить стыки поясков от места излома на 200 мм, а поясок приварить к стенке усиленным в 1,5 раза угловым швом или с разделкой кромок стенки на длине, равной высоте профиля.

Бортовые шпангоуты в районе стыка на изломе оси рекомендуется подкрепить кницей.

Часто при ремонте приходится заменять существующий профиль набора другим, имеющимся в наличии либо изготовленным. Варианты стыковых сварных соединений различных профилей набора между собой приведены на рис. 4-26.

Рис. 7. Стыковое соединение поясков пересекающихся балок набора:

а — обеспечение плавного перехода в соединении поясков при помощи крестовины; б — трещины в соединении поясков рамного шпангоута 2 и бортового стрингера 3\ в — устранение повреждений узла (трещины в поясках и стенках балок) постановкой скругленных книц

Рис. 8. Стыковое соединение различных профилей:

а — полособульбового профиля с тавром: б — углового профиля с тавром

Рис. 9. Разделка полособульбового профиля под сварку:

а — для номеров 5—9; б — для номеров 10—24

Рис. 10. Стыковое соединение полособульбового профиля разной высоты:

а — для номеров 6—9; б — для номеров 10—24

Если невозможна подварка стыкового шва набора, допускается сварка полособульбового профиля на остающейся стальной подкладке, а углового профиля — с подкреплением места стыка накладной полосой.

Сеть профессиональных контактов специалистов сварки

Неразъемное соединение, выполненное сваркой, называется сварным соединением. В зависимости от взаимного расположения в пространстве соединяемых деталей различают соединения:

Рисунок 1. Типы сварных соединений.

а) стыковое; б) нахлесточное; в) тавровое; г) угловое.

Обозначаются согласнo ГОСТ 5264-80 У1, У2, У3 и т.д.

По виду сварного соединения – стыковые и угловые.

По положению сварного соединения в котором выполняются сварные швы бывают: «в лодочку» нижние, полугоризонтальные, горизонтальные, полувертикальные, вертикальные, полупотолочные и потолочные.

По конфигурации сварного соединения швы бывают прямолинейные кольцевые и криволинейные.

По протяженности сварного соединения – сплошные и прерывистые.

По применяемому виду сварки разделяются на швы ручной дуговой сварки, автоматической и механизированной под флюсом, швы дуговой сварки в защитных газах, швы электрошлаковой сварки, электрозаклепочные, контактной, газовой, паянных соединений.

По способу удержания сварочной ванны: на швы, выполненные без прокладок и подушек, на съемных и остающихся стальных прокладках, на медных, флюса медных, керамических и асбестовых подкладках.

По количеству наложения швов бывают односторонние, двусторонние, многослойные и многопроходные.

По применяемому для сварки материалу швы сварных соединений подразделяются на швы из углеродистых и легированных сталей, швы цветных металлов, биметалла, винипласта и полиэтилена.

По расположению свариваемых деталей относительно друг друга швы могут быть под острым, тупым, прямым углом, а также располагаться в одной плоскости.

По действующему на шов усилию швы бывают фланговые, лобовые, комбинированные и косые.

По объему наплавленного металла нормальные, ослабленные и усиленные швы.

По форме свариваемой конструкции на изделии продольные и поперечные.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Начнем с термина сварное соединение, которое представляет собой неразрывное соединение материалов. Сварное соединение создается путем сплавления двух материалов вместе, обычно с помощью металла сварного шва, который соединяет эти материалы.

Теперь сосредоточимся на типичном сварном соединении двух элементов. Соединение состоит из исходных материалов (обычно двух), двух околошовных зон и металла шва.

Рисунок 1. Конструкция соединителя

Рисунок 1. Конструкция соединителя Наибольшие изменения происходят в зоне термического влияния (ЗТВ).Это область основного материала, где происходят изменения физических и химических свойств, а также прочностных свойств в результате приложенного тепла сварки.

Наплавленный металл, т. е. сварной шов, может быть получен путем выполнения одного прохода (однопроходных швов), например, для соединения тонких стальных изделий. Сделайте несколько или около того стежков при соединении толстых материалов (многопроходная сварка). Также имеется линия сплавления, соединяющая границу сварного шва и границу ЗТВ.

Рис. 2. Стыковое соединение, сварка встык

Рис. 2. Стыковое соединение, сварка встык  Рис. 3. Стыковое соединение, угловой шов

Рис. 3. Стыковое соединение, угловой шов  Рис. 4. Поперечный шов, угловой шов

Рис. 4. Поперечный шов, угловой шов  Рис. 5. Угловое соединение, стыковой шов с неполным проплавлением и угловой шов

Рис. 5. Угловое соединение, стыковой шов с неполным проплавлением и угловой шов  Рис. 6. Тавровое соединение, сварка встык с неполным проплавлением

Рис. 6. Тавровое соединение, сварка встык с неполным проплавлением  Рис. 7. Тавровое соединение, сварка встык

Рис. 7. Тавровое соединение, сварка встык BW - сварка встык

FW -угловой шов) - угловой шов 9000 3

Как я уже писал ранее, мы имеем дело с однопроходной или многопроходной сваркой. Здесь тоже есть соответствующие символы сварки и другие:

мы различаем лицевую сторону сварного шва и гребень сварного шва.Однако в угловых швах или стыковых швах с неполным проплавлением только лицевая поверхность шва.

Соединяемыми материалами могут быть листы, трубы, профили, прутки и другие металлургические изделия. Перед выполнением сварного соединения, в зависимости от способа сварки, необходимо выполнить правильную снятие фаски с соединяемых элементов и выбрать правильный шаг соединяемых стальных изделий. Также можно выделить одностороннее и двустороннее сварное соединение, оно может быть на плавкой или постоянной шайбе.И непосредственно перед началом сварного соединения стыки обмеряются, т.е. на чертеже показано, как выполнить правильную фаску, даны размеры зазора между соединяемыми материалами, угол фаски, пороговая высота, глубина фаски.

Стандарт PN-EN ISO 2553 дает условные обозначения сварных швов на технических чертежах. Там объясняется геометрия соединений, а также символы сварных швов. Основные фаски на "V", "1/2 V", "Y", "1/2 Y", "U", "1/2 U", "X", "K".Также имеется символ «кромки без фаски», символ «угловой шов» и символ «сварной шов внахлестку».

На технических чертежах также отмечается, что, например, сварные швы прерываются. Существуют также дополнительные обозначения сварных швов, например, что поверхность сварного шва должна быть плоской, вогнутой или выпуклой.

Рис. 8. Базовый символ и правила его размещения на чертежеОбозначение сварного шва может быть размещено на сплошной опорной линии (для сварного шва - стрелки боковых граней).Оставайтесь на пунктирной контрольной линии (для грани, противоположной стрелке).

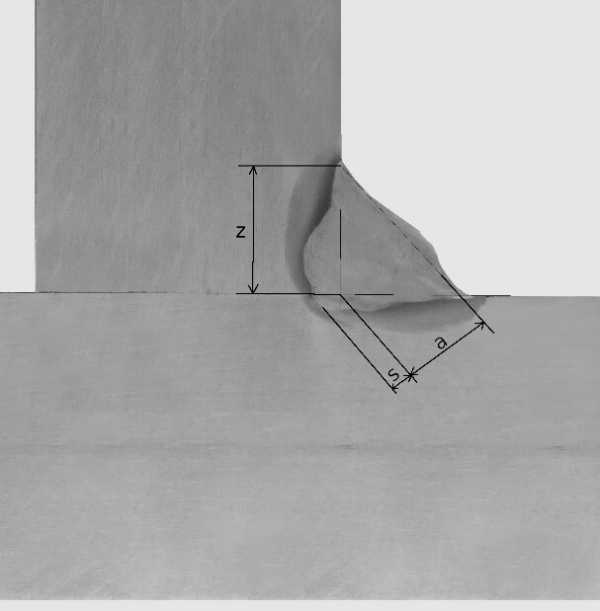

Важным аспектом в сварных соединениях являются такие параметры, как глубина провара «s», толщина углового шва «а» — это высота равнобедренного треугольника, вписанного в поперечное сечение сварного шва. А также длину «по» стороне треугольника и длину «l» сварного шва.

Рисунок 9. Маркировка глубины провара

Рисунок 9. Маркировка глубины провара  Рисунок 10. Обозначение толщины углового шва, длины стороны и глубины проплавления Картинка № 11.Пример маркировки углового шва толщиной 5 мм и длиной 300 мм

Рисунок 10. Обозначение толщины углового шва, длины стороны и глубины проплавления Картинка № 11.Пример маркировки углового шва толщиной 5 мм и длиной 300 мм Также хотелось бы коснуться аспекта выполнения сварных соединений в различных положениях. Использование данных о местоположении обусловлено такими факторами, как размер, форма и положение данной структуры. Основные позиции сварки:

Для сварных соединений труб имеются следующие записи:

с видами соединений и сварных швов, их маркировкой, размерами, основной геометрией сварных швов.

Магистр наук в области механики и машиностроения. Выпускник Гданьского политехнического университета в Гданьске. Руководитель Лаборатории выносливости Tenslab, филиал в Гданьске.

.Стыковая и раструбная сварка в основном используется для соединения фланцев и труб. Сварка в раструб обычно вводит трубу во фланец в для сварки, а сварка встык - это сварка торца трубопровода и фланца. Радиографический контроль раструбного шва невозможен, а стыковая сварка допустима, поэтому для сварных швов с высокими требованиями рекомендуется использовать фланец для стыковой сварки.

Как правило, требования к сварке встык выше, чем при сварке враструб, качество после сварки лучше, а метод обнаружения относительно строгий. Сварка встык подлежит радиографическому контролю, а раструбная сварка – магнитопорошковому или проплавляющему. Если жидкость в трубопроводе не требует высокой сварки, рекомендуется использовать раструбную сварку для удобного обнаружения.

Соединение с раструбной сваркой в основном используется для сварки клапанов и труб малого диаметра, трубной арматуры и труб.В основном толщина стенки трубы малого диаметра тонкая, ее легко перемещать и удалять, а сварка встык затруднена, поэтому она больше подходит для сварки враструб. Кроме того, раструбная сварка имеет функцию армирования, поэтому ее часто применяют под высоким давлением. Однако сварка в раструб имеет и недостатки. Во-первых, напряженное состояние после сварки неудовлетворительное, и легко получить неполную сварку, а в системе труб есть зазор. Поэтому раструбная сварка не подходит для трубопроводной системы, используемой для среды, чувствительной к растрескиванию, и трубопроводной системы с высокими требованиями к очистке.Кроме того, толщина стенки трубопровода сверхвысокого давления, даже трубопровода малого диаметра, также очень велика, и можно использовать стыковую сварку, чтобы максимально избежать сварки.

Короче говоря, сварка враструб — это угловая сварка, а сварка встык — это сварка встык. Стыковое соединение лучше раструбного по прочности и напряжению сварного соединения, поэтому стыковое соединение следует применять в условиях высокого давления и плохого технического состояния.

.

Сварной шов, также известный как сварной шов или сварное соединение, представляет собой место, где материалы соединяются путем их плавления и затвердевания. Образуется в процессе сварки, чаще всего металлов или пластмасс. В польской промышленности существует основное разделение сварных швов на: стыковые, угловые и прочие (кромочные, коньковые и сквозные). Тем не менее, есть также много подкатегорий сварных швов, которые стоит знать.

Есть несколько важных терминов, которые необходимо знать, когда вы хотите знать, какие бывают типы сварных швов. Они встречаются как в литературе по сварке, так и в технической документации. Наиболее часто повторяющиеся выражения:

Поверхность сварного шва - иначе говоря, наружная поверхность сварного шва со стороны укладки.

Корень шва - возникает при сварке с одной стороны.Именно наружная поверхность валика, противоположная лицевой стороне, расплавляет горловину разделки под сварку.

Подступенок - выступ, выступающий за толщину материала.

Линия сплавления - это линия между сварным швом и околошовной зоной. Он определяет предел, до которого сплавляется свариваемый материал.

Зона термического влияния - зона, которая подвергается механическим, структурным, прочностным и подобным изменениям при сварке.

Симметричный стык - стык, имеющий одинаковую форму поперечного сечения как с лицевой стороны, так и со стороны корня.

Прерывистый сварной шов - Равномерно расположенный сварной шов.

Непрерывный сварной шов - шов, проходящий по всей длине соединения.

Allweld.pl © Copyright Все права защищены. Все фотографии и описания защищены законом об авторском праве, их запрещено копировать, изменять или публиковать без предварительного согласия.

Типы сварных швов

Сварные соединения можно разделить на несколько групп, учитывая их форму и внешний вид (не только внешний, но и вид в поперечном сечении). Как уже было сказано, основными типами сварных швов являются:

Allweld.pl © Copyright Все права защищены. Все фотографии и описания защищены законом об авторском праве, их запрещено копировать, изменять или публиковать без предварительного согласия.

Также есть сварные швы без отверстий:

Существует также множество подкатегорий сварных швов, в т.ч. периферия с подогнутыми, полностью или частично оплавленными краями, или тип стыка I, V, 1/2 V, Y, 1/2 Y, U, 1/2 U, V с отвесными краями и 1/2 V с отвесными краями. При этом некоторые из них могут быть дополнительно названы правыми или левыми швами.

Что такое маркировка сварных швов? Все представлено на чертежах:

Цельносварной.ru © Copyright Все права защищены. Все фотографии и описания защищены законом об авторском праве, их запрещено копировать, изменять или публиковать без предварительного согласия.

Сварные соединения могут быть представлены в обычном или упрощенном виде в соответствии с Польским стандартом. Точный способ рисования сустава зависит от типа проекции:

Сварные швы на чертеже обозначены особым образом, а их характеристики определены 8 точками. Это:

Смотрите другие интересные статьи из нашего блога:

- Сварка цинком - вся самая важная информация о сварке цинком

- Сварка латуни - вся самая важная информация о сварке этого металла

- Сварка алюминия - вся важная информация о сварке этого металла

- Сварка чугуна - вся самая важная информация о сварке этого металла

- Сварка электродом - вся самая важная информация по сварке электродом ММА

- Инверторные сварочные аппараты - Все об инверторных сварочных аппаратах

— зарядное устройство — см. рекомендуемые зарядные устройства

.Руководство по закупкам:

- Сварщик для любителя и начинающего рукодельника.

- Инверторный сварочный аппарат до 500 злотых

- Инверторный сварочный аппарат до 1000 злотых

- Инверторный сварочный аппарат от 1000 до 2000 злотых

- Как правильно выбрать сварочный аппарат для ваших нужд

.

Все заводы, производящие и ремонтирующие ответственные конструкции, должны иметь подтверждение и квалификацию правильности применяемых технологий сварки.

Все заводы, производящие и ремонтирующие ответственные конструкции, должны иметь подтверждение и квалификацию правильности применяемых технологий сварки. Базовым документом, описывающим процедуру утверждения технологии сварки стали и объем квалификаций, является европейский стандарт PN-EN ISO 15614-1.Этот стандарт заменил ранее использовавшийся PN-EN 288-3:1994/A1;2002.

Изготовитель разрабатывает предварительную технологическую инструкцию по сварке - pWPS (согласно ENISO 15606-1 или 2), которая используется для изготовления стандартизированной пробной сборки в присутствии инспектора нотифицированного органа. Такой разъем передается в лабораторию, отвечающую требованиям PN-EN ISO/IEC 17025, для неразрушающего и разрушающего контроля. В случае отрицательной оценки стыка необходимо проверить pWPS и изготовить новый стык.Положительные результаты испытаний позволяют аттестовать технологию уполномоченным органом (например, UDT, TŐV, PRS, Lloyd Register, Bureau Veritas и т. д.)

Варминьско-Мазурский университет в Ольштыне

dr inż. Stabryła Jan

dr inż. Дутка Кшиштоф 9000 3

"Технологическая инструкция по дуговой сварке" - описывает технологию сварки, применяемую изготовителем. Инструкция перед распознаванием дается как pWPS (предварительная спецификация процедуры сварки) - предварительная спецификация процедуры сварки. Форма pWPS содержит:

Стандарт PN-EN ISO 15614-1 предусматривает 4 типа соединений (указывается их минимальные размеры в зависимости от толщины соединения и объема необходимых неразрушающих и

разрушающих испытаний):

Рис. 1 - Сварка встык в соединениях с полным проваром из стальных листов,

Рис. 2 - Сварка встык в соединениях с полным проваром из труб,

Основные сварочные материалы подразделяются на 11 групп. В таблице 1 приведены примеры наиболее распространенных групп сталей.

Т а б е л а 1

Деление стали на группы согласно CR ISO 15608;2002 (U) с особым акцентом на наиболее часто используемые группы 1,5 и 8.

Наиболее часто используемые методы дуговой сварки в соответствии с маркировкой, взятой из PN-EN 24063, включают:

111 - ручная дуговая сварка покрытыми электродами,

121 - сварка под флюсом,

131 - дуговая сварка плавящимся электродом в среде инертного газа - МИГ,

135 - дуговая сварка плавящимся электродом в среде активной газовой защиты МАГ,

141 - сварка в защитных газах неплавящимся ВИГ-электродом.

151 - плазменная сварка

Стандарт PN-EN15614-1 предполагает объем испытаний испытательных соединений, фрагмент которого, касающийся наиболее часто выполняемых стыковых соединений листов и труб с полным проплавлением, сведен в таблицу 2:

Т а б е л а 2

Объем испытаний для отдельных пробных соединений

| Пробное соединение | Тип исследования | Объем исследования |

| стыковое соединение с полным проваром - согласно рис.1 и 2 |

|

|

Стандарт PN-EN15614-1 предполагает объем испытаний испытательных соединений, фрагмент которого, касающийся наиболее часто выполняемых стыковых соединений листов и труб с полным проплавлением, сведен в таблицу 2:

Т а б е л а 2

Объем испытаний для отдельных пробных соединений

| Пробное соединение | Тип исследования | Объем исследования |

| стыковое соединение с полным проваром - согласно рис.1 и 2 |

|

|