Сваривание черного металла аргоном является несложным и весьма качественным процессом сваривания. В основном аргонно-дуговое сваривание применяют для непростых ситуаций, где приходится иметь дело со сложно свариваемыми металлами, которые сильно подвергаются появлению брака. Черный металл легко сваривается в различных условиях, а также дает очень хороший результат. Для сварки данного металла аргоном используется присадочная проволока требуемого диаметра, которая не имеет защищающего покрытия. Вместо нее, что бы обеспечить защищающую среду для сварной ванны от разных внешних факторов, таких как мусор, грязь, и просачивание атмосферного кислорода, применяется аргон.

Главной проблемой является кипение сварной ванны. Оно происходит потому, что металл становится слабо нагретым. Для решения этой проблемы нужно верно выбирать присадочный материал, а еще применять флюс, который помогает раскалить заготовку. Когда сваривают тонкий металл аргоном процесс идет быстрее, поскольку отсутствует риск прожечь деталь, а соединение образуется гораздо качественнее. Процесс технологии должен осуществляться по ГОСТу 14771-76.

Недостатки

Качественное соединение сильно зависит от верно выбранного материала для последующего сварочного процесса. Сваривать углеродистую сталь считается сложнее, чем высоколегированную, однако применяются одинаковые методы выбора. Поскольку сваривание стали аргоном только прибавляет дополнительную защиту, а свойства шва зависят от применяемых приспособлений. Чтобы осуществить наилучшее качество, требуется выявить точный состав предстоящего для сварки металла, где проволока должна идентично соответствовать ему. Но такое не часто удается осуществить, в связи с этим допускается использование распространенных — используемых марок проволоки для данного процесса.

По рекомендациям мастеров используется проволока Св-08Г2С. Также может применяться 12Х18Н10Т, СА20ХМА и 20ХГ, выбор зависит от состава металла.

Совершая выбор, обычно смотрят на свойства кипучести, если на проволоке значение КП, это означает, что металл подвергается кипению. Когда сваривают черный металл аргоном, это и является главной проблемой, поэтому эти материалы ненужно приобретать. Так же очень важен выбор, касающийся толщины диаметра проволоки, который подбирают в соответствии с толщиной металла для сваривания. Проволоку можно применять толще, если предстоит столкнуться с трудно плавящимся металлом. Если сваривают тонкий металл аргоном, допускается увеличение не больше 0.5 мм.

Что бы сваривание стало качественнее, требуется правильно соблюдать выставленные режимы, которые будут соответствовать данной толщине материала.

Вначале следует произвести зачистку будущего соединения. Так же потребуется удалить пленку из масла, если она присутствует, с помощью растворителя или другого химического вещества. После требуется разложить флюс на поверхности металла, что бы избежать потери важных элементов состава, и поставить правильные для процесса параметры. Потом можно начинать процесс сваривания. При появлении сварной ванны, нужно двигать ее до конца, постепенно подавая проволоку. Для одинаковой консистенции соединения не стоит останавливать процесс.

Контроль качества

В завершении результата, требуется осуществить осмотр, где можно заметить явные дефекты. Для более четкого обзора, применяют рентгена и магнитографические методы проверки. Еще используют ультразвук, который помогает увидеть различные микротрещины. Важный момент в том, что производить анализы рекомендуется через сутки после сваривания.

1.Требуется организовать рабочее место, осуществлять процесс запрещается вблизи легковоспламеняющихся смесей и материалов. Желательно убрать с рабочего места все лишнее, оставив только необходимое для проведения работ;

2.Рекомендуется установить обеспечить стабильную вентиляцию для рабочего места для небольшой защиты дыхательной системы, при необходимости подключить систему удаления продуктов сгорания;

3.Перед началом процесса следует убедиться в исправности оборудования, в основном в правильно выставленных параметрах баллона, и в том, что шланги, с которыми следует бережно обращаться, тоже целы во избежание утечки газа.

4.Не следует использовать различные тройники и редукторы для подключения сразу нескольких горелок;

5.Не стоит забывать и об личной безопасности, для которой понадобиться огнеупорная одежда, защитная маска для сваривания и другие различные предметы.

Спасибо всем. Таких присадок не знаю , варю нержавейкой. Мне только бы хотелось понять, почему чернина так плохо варится? Ведь с нержавеющей присадкой я и по грязи и по ржавчине без проблем. Кто знает. напишите пожалуйста.

Тоже заметил подобное.Варю подобным образом топливные баки, на участках со ржавчиной которую нельзя полностью удалить.

Опять упрусь рогом, неправильно использовать нержу при сварке чернухи.

Основные ваши проблемы "edmun" я выделил жирным шрифтом. Напоминает дилему:" Что крепче держит? гвоздь закрученный отверткой или шуруп забитый молотком"

Работаю, работал и буду работать всегда по "учебнику". По чернухе положен , ESAB -12.64 и работать значит надо-12.64, можно-12.60, кипение происходит только в случае плохой подготовки поверхности. При попытках сварке чернухи нержавеющей присадкой 304\308\316, шов получается, но какой-то он не такой, чуйка всегда против.

Все эти ваши кипения и большая часть заморочек, от лени и самодеятельности. Лень почистить внутри, либо ободрать снаружи лохмотья ржи и оставить черную пленку, лень протереть присадку перед работой и прочее прочее прочее.

Для каждого металла\сплава, есть рекомендуемый присадочный материал. Выбор не по учебнику\справочнику - самодеятельность, залепушничество и рукоблудие. Целые институты сидят, присадки разрабатывают, а у нас все самые умные, чего схватилось тем и варим. :) Хотя вру, еще проволока у нас тут в ход идет аллюминиевая и лапша рубленная.

Баки чернушные часто погано варяться(кипят) из-за поллуды оловянной.

Ничего личного, никого обидеть не хотел, высказал свое мнение в очередной раз.

Изменено пользователем Sakhalin_CatКомпания Вироока предоставляет профессиональные услуги по сварке черного металла аргоном, которая является наиболее доступным и простым способом соединения. Аргонно-дуговую сварку используют тогда, когда необходимо соединять трудно свариваемую сталь или сильно подвержены образованию брака материалы. Кроме того, аргонная сварка великолепно справляется при работе с черным металлом. В процессе сварки металла аргоном обычно используют обыкновенную присадочную проволоку заданного диаметра без защитного покрытия — вместо него сварочную ванну от воздействия кислорода и прочих негативных факторов защищает непосредственно аргон.

Уже давно не является секретом то, что сварка черного металла аргоном обладает множеством преимуществ. Во-первых, сварка черных металлов аргоном дает возможность сделать более качественный шов, несмотря на его размещение. Во-вторых, при сварке аргоном значительно уменьшается вероятность появления бракованных изделий, а процесс сваривания тонких листов проходит довольно легко. Кроме того, среди остальных особенностей такой сварки стоит выделить:

Наши профессиональные сварщики знают, что для максимально качественного соединения необходимо правильный режим сварки листового черного металла аргоном. Технология сварки металла аргоном включает в себя несколько этапов:

Аргоновая сварка позволяет аккуратно сваривать разные металлы, создавая одновременно прочные и красивые швы. Это прогрессивный тип сварки, применяемый в химической и пищевой промышленности, машиностроении. Не помешает такая сварка и в гараже, частной мастерской. Рассмотрим, что необходимо для аргоновой сварки, как она проводится, какие металлы на каких режимах свариваются.

В этой статье:

Что такое аргоновая сварка

Аргоновая сварка — это разновидность электродуговой сварки, только с неплавящимся электродом и другим принципом защиты сварочной ванны. Дуга зажигается между изделием, к которому присоединена масса, и вольфрамовым электродом. Он не плавится, зато температуры дуги достаточно, чтобы плавить кромки металла. Колебаниями электрода можно управлять сварочной ванной, регулируя скорость сварки, ширину шва, глубину проплавления.

Для заплавления зазоров или наплавления высокого валика шва задействуется присадочная проволока. Ее выбирают с таким же составом, что и свариваемый металл. Проволоку сварщик подает свободной рукой.

Через сопло горелки в зону сварки подается защитный газ аргон. Он выдувает атмосферу вокруг электрода, изолируя расплавленный металл от внешней среды. Без аргона сильно выделяется углерод, сварочная ванна бурлит, швы получаются пористыми.

В качестве источника тока выступает сварочный инвертор. Он обозначается TIG и этим отличается от оборудования для MMA. У него есть особые разъемы под горелку, дополнительный канал подачи газа, иная форма управления.

Классификация аргоновой сварки по видам

На производстве встречается три вида аргоновой сварки, которые классифицируются по следующим категориям:

Кроме этого аргоновая сварка разделяется по способу выполнения с присадочной проволокой или без нее. Без присадки можно обойтись в случае сварки тонких сталей сечением до 2 мм. У сторон не должно быть щелей — важен плотный прижим. Тогда вольфрамовый электрод плавит кромки, и этого металла достаточно для соединения сторон. Швы получаются тонкими, гладкими (практически без чешуи, как зеркало), герметичными. Но при изломе их легко повредить.

С присадкой варить дольше, швы чешуйчатые (количество слоев чешуи зависит от частоты подавания присадочной проволоки в сварочную ванну), зато можно заплавлять зазоры шириной 3-5 мм, создавать бугорки под проточку. Метод с присадкой применяют для сварки толстых металлов сечением от 3 мм

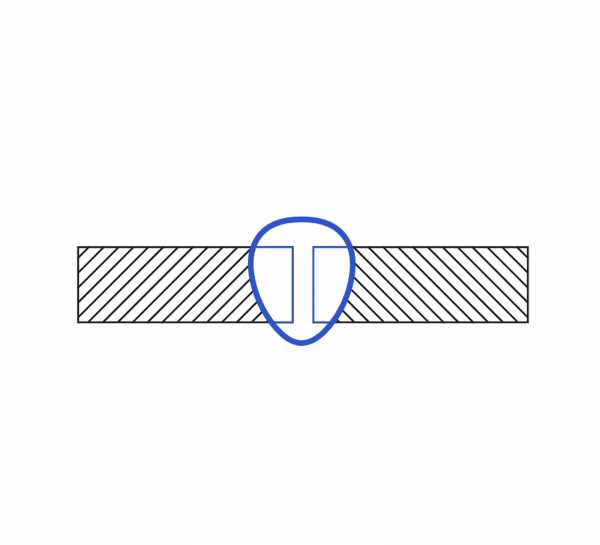

Прямая сварка

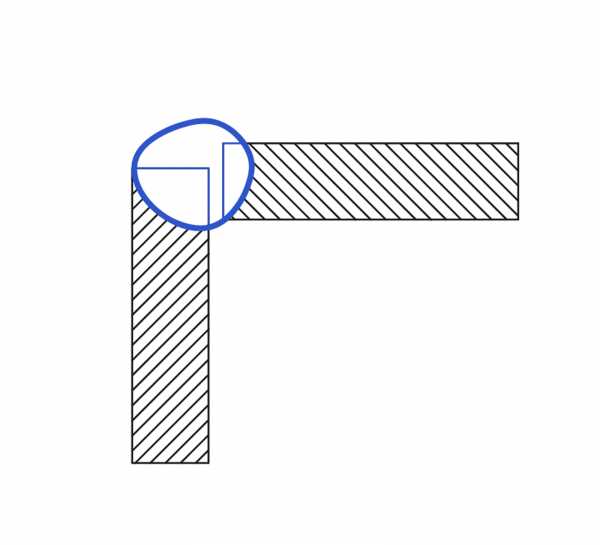

Угловая сварка

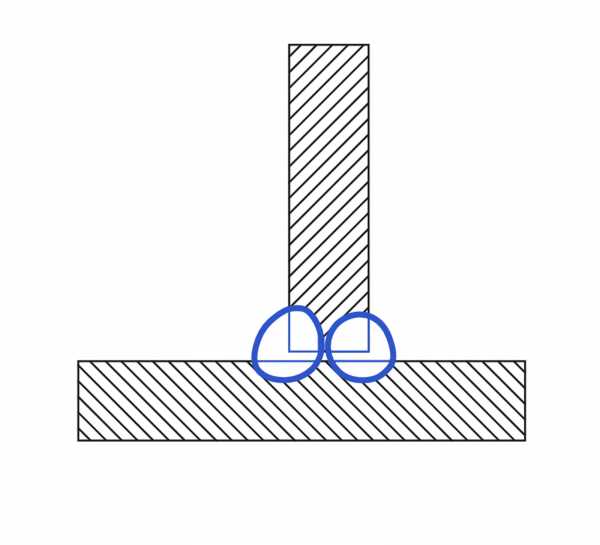

Т-образная сварка

Что нужно для сварки аргоном

Чтобы варить аргонодуговой сваркой, необходимо собрать комплект оборудования и аксессуаров, а также расходных материалов и СИЗ.

Правильная горелка.

Для работы потребуется аргоновая горелка. Горелка отличается разъемом для подключения, содержащим канала для подачи газа, силовой кабель, фишку для питания кнопок управления.

При выборе горелки обращайте внимание на место расположения кнопки. Оно может быть как снизу, так и сверху. Влияет на удобство управления. Длина шлейфа определяет зону маневренности сварщика. Для настольной работы достаточно 3 м. Для сварки крупных емкостей выбирайте шланг-пакет 5-8 м. Если планируете варить на токах 250-400 А регулярно, ищите модель с водяным охлаждением.

В горелку вставляется неплавящийся вольфрамовый электрод. Расходники отличаются по цвету наконечника для разных типов металлов. Если вы новичок, купите электрод с синим кончиком. Он более универсальный и подойдет для любых задач.

Вторым кабелем, необходимым для замыкания электрической цепи, выступает масса. Она фиксируется к изделию при помощи "крокодила". Чем лучше контакт, тем стабильнее дуга.

Горелка БАРСВЕЛД TIG-26 V

Электроды вольфрамовые WL-20 -175

Электрододержатель ESAB Handy 300

Подключаем защитный газ

Чтобы подавать аргон в зону сварки, понадобится баллон для аргона серого цвета. Емкость бывает от 10 до 80 л. Для выездной работы практично иметь небольшой баллон. Резервуар подключается через редуктор. К аппарату газ подают посредством специального шланга для сварки. Он должен быть черного цвета. Если выбрать длину 10 м, получится перемещаться с аппаратом по цеху, не перетаскивая за собой баллон.

Баллон аргоновый 5 -150У

Редуктор GCE ProControl

Рукав газовый ⌀ 9,0 мм

Средства индивидуальной защиты сварщика

Аргоновая сварка не менее опасна, чем РДС, поэтому необходимы средства индивидуальной защиты. Чтобы не обжечься о горячие предметы, используйте краги и защитный фартук. Контроль сварочного процесса осуществляется через маску. Удобнее всего работать в маске-хамелеон, чем в щитке с постоянным затемнением. Можно всегда выбрать комфортную сварочную маску по приемлемой цене.

Краги БАРСВЕЛД

Фартук сварщика ESAB

Маска БАРСВЕЛД МС 307

Оборудование для работы с аргоном

Одним из важнейших для аргоновой сварки является инверторный аппарат TIG. От его характеристик и функционала зависят возможности провара и соединения различных металлов. Выбрать подходящий аппарат для аргонодуговой сварки - залог успеха.

На производстве встречается три вида аргоновой сварки, которые классифицируются по следующим категориям:

Как правильно варить аргоном

Сперва настройте аппарат. На самых простых моделях установите силу тока и расход газа. Режимы зависят от толщины металла.

| Толщина металла, мм | Сила тока, А | Расход газа, л/мин |

|---|---|---|

| 1 | 30-40 | 6 |

| 1.5-2 | 45-70 | 7 |

| 3 | 75-90 | 8 |

В более продвинутых версиях задайте такие настройки (для примера подберем параметры для сварки стали толщиной 1.5 мм):

Зажигать дугу можно двумя способами, что зависит от возможностей аппарата. Контактный метод требует касания кончиком электрода по изделию. Иногда вольфрамовая игла прилипает, из-за чего быстрее тупится, приходится тратить время на повторную заточку. Бесконтактный поджиг работает при высокочастотном импульсе (встроенный осциллятор), возбуждая электрическую дугу без касания. Это удобнее, игла тупится реже.

Аргоновая сварка проводится в такой последовательности:

Какие металлы варят аргоном

При помощи аргонодуговой сварки соединяют:

Источник видео: Aurora Online Channel

Преимущества и недостатки аргоновой сварки

При помощи аргоновой сварки можно соединить алюминий, медь, титан — металлы, которые трудно поддаются свариванию другими способами. Еще одно достоинство — аккуратные швы, повышенной герметичности. На нержавейке они почти зеркальные и не требуют механической обработки. Удобство сварки заключается в отсутствии шлака, поскольку за защиту сварочной ванны отвечает инертный газ.

Основным недостатком аргоновой сварки выступает низкая скорость процесса при ручном исполнении. Расходники для сварки (вольфрамовые электроды, заправка баллонов аргоном) не дешевые. Метод сварки TIG подойдет для изготовления конструкций из нержавейки, заварки трещин блока цилиндров, ремонта легкосплавных дисков.

Ответы на вопросы: что такое аргонодуговая сварка и как правильно варить аргоном?

Как аргоном варить вертикальные швы? СкрытьПодробнееСварка ведется по тем же принципам, что и в нижнем положении. Главное вести шов сверху вниз. Уменьшите силу тока на 10-20%, по сравнению с аналогичным стыком в нижнем положении, чтобы металл не стекал вниз.

Как правильно заточить вольфрамовый электрод? СкрытьПодробнееЗатачивайте стержень на вращающемся алмазном круге. Его хватит на дольше, чем обычного шлифовального. Положите электрод острием от себя на торец вращающегося круга. Добейтесь угла заточки 20-30 градусов. Для сварки на токах 200-300 А нужна заточка 60 градусов. Тонкий металл 1—1.5 мм удобнее варить кончиком, как у иглы — угол заточки примерно 10 градусов.

Что делать, если сварочная ванна сильно пузырится? СкрытьПодробнееОтрегулируйте подачу аргона на редукторе. Газа или слишком мало (вырывается углерод наружу из металла) или слишком много.

Как варить аргоновой сваркой на улице в ветреную погоду? СкрытьПодробнееВарить как в цеху не получится — ветер сдувает защитный газ и оставляет сварочную ванну открытой для внешнего воздействия. Оградите место сварки листом железа. Если ничего подходящего нет под рукой, закройте ветер собой, став с той стороны, откуда дует.

Как заварить аргоном дырку диаметром 10 мм на тонком металле сечением 1.5 мм? СкрытьПодробнееУбавьте силу тока до 20 А. Приставьте присадочную проволоку к краю отверстия. Дугу зажигайте на проволоке. Добейтесь ее расплавления и переноса на основной металл. Тут же погасите дугу, чтобы не прожечь дырку еще больше. Постепенно усильте края со всех сторон, нарастив на них металл. Сужайте диаметр отверстия. Когда оно полностью перекроется, добавьте силу тока до 45 А и выровняйте поверхность.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Регулярный «профосмотр» авто зачастую становится гарантией исправности машины. Но как быть, если в ходе осмотра или ремонта мастера обнаружили, что в вашем автомобиле повреждена алюминиевая или металлическая деталь? Стоит ли сразу менять ее на новую или попробовать отремонтировать?

| Цена | |

|---|---|

| Сварка аргон дисков | от 500 р. |

| Сварка других механизмов или деталей после оценки специалистом | По факту осмотра |

Специалисты шиномонтажа APEKS-S уверены, что сегодня есть достаточно методов, которые позволяют восстановить исправность запчасти, следовательно, и сэкономить на покупке новой. Наиболее доступный и результативный способ – сварка аргоном черного металла, стали, нержавейки, алюминия, чугуна, то есть тех материалов, из которых делают автозапчасти. Среди плюсов аргонодуговой сварки можно отметить то, что она, во-первых, препятствует возникновению очагов коррозии. Специалисты нашего центра также ценят аргоновую сварку за то, что она позволяет четко формировать шов и регулировать его глубину, что дает возможность ремонтировать даже самые мелкие детали очень качественно. Кроме этого, отдельного внимания заслуживает крепость швов: отремонтированная таким образом деталь прослужит еще очень долго.

Наши специалисты часто используют сварку аргоном в среде полуавтоматом труб, которая является одним из видов дуговой сварки. Сварочные флюсы дают возможность глубоко расплавлять металл в области сварки, соответственно, качество швов будет одинаково высоким для изделий как из толстого, так и тонкого металла. Мастера прибегают к сварке полуавтоматом еще и потому, что при ее использовании производительность работы возрастает, что значит более быстрое обслуживание для клиента, не в ущерб качеству. Швы, которые выполняют с помощью полуавтомата, могут быть различны: прерывистые и сплошные, прорезные, угловые и стыковые, в зависимости от необходимости. Наши мастера с помощью сварки аргоном смогут провести кузовной ремонт любой сложности, а также ликвидировать повреждения деталей, выполненных из цветных металлов, элементов двигателя, радиаторов и поддонов. Приезжайте к нам, чтобы убедиться в эффективности аргоновой сварки и на примере своего авто.

Как известно, нержавейка является одним из самых трудно свариваемых металлов. Далеко не всегда получается сварить его с другой нержавеющей сталью, не говоря уже о металле иного рода. Но все же иногда требуется сварка металла с нержавейкой для каких-либо целей и это нужно сделать как можно более качественно. Здесь требуется особый опыт, так как проблемный материал отличается повышенной текучестью, что при однородности еще как-то сносно. Но если требуется соединение с черным металлом, который не только ведет себя более вязко при сварке, но еще и имеет другую температуру плавления, то здесь возникает ряд проблем.

Сварка нержавейки и черного металла

Сварка нержавейки и черного металла требует подбора правильного режима, инструментов и расходных материалов. К примеру, присадку здесь используют только из нержавейки с марганцем и никелем, так как в ином случае будет резко падать качество шва. Количество дополнительных элементов в присадке должно быть выше, чем в самом материале, который подвергается процедуре. При самом сваривании стараются сделать шов на максимальной глубине, чтобы добиться наилучшего перемешивания материала электрода, или проволоки, нержавейки и черного металла.

Блок: 1/3 | Кол-во символов: 1190

Источник: https://svarkaipayka.ru/tehnologia/svarka-nerzhaveyki/s-metallom.html

На производстве, где все делается исключительно по правильной технологии практически не возникает вопросов, как приварить нержавейку к черному металлу. Ведь сваривание любых различных металлов, особенно таких, является неправильным и не отличается достаточной крепостью за счет минимальной однородности соединения. Также практически не возникает потребности в проведении такой процедуры. Но чисто с физической точки зрения такая процедура вполне реальная. В домашних условиях она встречается намного чаще, так как здесь нет потребности в точном соблюдении технологий. При самом процессе сваривания лучше придерживаться технологии, как это идет с нержавеющей сталью, а также желательно иметь опыт работы с ней. В лучшем случае, нужно знать химический состав обоих компонентов, чтобы сделать правильный выбор расходных материалов.

Блок: 2/3 | Кол-во символов: 874

Источник: https://svarkaipayka.ru/tehnologia/svarka-nerzhaveyki/s-metallom.html

Сварка нержавейки и черного металла в условиях промышленного производства с соблюдением всех технологических особенностей не представляет собой нечто особо сложное. Стоит отметить, что с физической точки зрения подобный процесс является вполне выполнимым.

В условиях домашней сварки это сделать тоже весьма реально, тем более что в этом случае наиболее серьезных требований к качеству сварного соединения не предъявляют. Чтобы соединение получилось наиболее долговечным, желательно иметь определенный опыт в области сваривания нержавейки.

Блок: 2/6 | Кол-во символов: 580

Источник: https://electrod.biz/splav/metall/svarka-nerzhaveyki-s-metallom.html

Прежде чем приступить непосредственно к сварочным работам, надо иметь представление об особенностях сварки, связанных с разным химическим составом материалов, которые обязательно нужно учитывать:

Обратите внимание! Из-за большого разнообразия сталей с разным составом, дать четкие рекомендации по сварочному процессу не предоставляется возможным

Исходя из большого количество противоречий, многие пользователи постоянно задаются вопросом: можно ли все таки сварить нержавеющую сталь и черный металл?

Рассматривая этот вопрос с точки зрения физики, можно прийти к выводу, что осуществить подобную процедуру реально. Применяя переходные электроды для сварки нержавейки и деталей из черного металла в домашних условиях, нужно придерживаться технологии сварки нержавеющей стали, а также рекомендуется осуществлять сварочные работы человеку, имеющему опыт в этом деле. В любом случае, важно знать химический состав и того и другого металла, для того чтобы осуществить правильный выбор расходных материалов.

Блок: 2/7 | Кол-во символов: 1522

Источник: https://svarkaed.ru/svarka/svarka-metallov/mozhno-li-svarit-chernyj-metall-i-nerzhavejku.html

Для того чтобы сварить заготовки из нержавейки и черных стальных сплавов, получив при этом качественные и надежные соединения, применяют сварку следующих типов:

Если сварка изделий из черного металла и нержавейки проводится по первой технологии (MMA), то необходимо взять электроды, специально предназначенные для выполнения соединений цветных металлов и сплавов.

Марки и применение высоколегированных электродов

Однако лучше всего варить нержавейку и черный металл в среде защитного газа аргона. Для этого, естественно, потребуется специальный сварочный аппарат. Аргон в данном случае обеспечивает надежную защиту зоны формируемого сварного шва от чрезмерного насыщения металла азотом и его окисления. Если не обеспечить такой защиты, то металл сформированного сварного шва будет очень хрупким, что значительно снизит надежность полученного соединения.

Схема сварки нержавейки аргоном

Чтобы качественно сварить изделия из нержавейки и черного металла, в процессе выполнения операции необходимо следить за положением электрода. Последний, чтобы сварной шов получился качественным и надежным, надо держать перпендикулярно к поверхности соединяемых заготовок.

Блок: 3/4 | Кол-во символов: 1428

Источник: http://met-all.org/obrabotka/svarka/svarka-nerzhavejki-chernym-metallom-elektrody.html

Одним из самых простых способов соединить два эти материала является сварка нержавейки и черного металла электродом при помощи электрической сварки. Это происходит достаточно быстро и требует минимум дополнительных процедур, но здесь же возникают проблемы с качеством. Дело в том, что из-за высокой температуры сталь будет растекаться и вести себя, как вода, тогда как черный металл будет оставаться вязким. В этой же ситуации отпадают варианты сделать потолочный или вертикальный шов, так как все попросту стечет вниз. Здесь используются электроды из нержавейки с соответствующим покрытием.

Сварочный аппарат для сварки нержавейки

Вторым способом является газовая сварка, где в качестве присадки также выступает нержавеющая проволока. Текучесть материала здесь снижается, примерно, в три раза, так что этот способ более предпочтителен. В данном случае нужно дополнительно использовать флюс, который бы позволил лучше расплавить черный металл для взаимодействия. Но данный способ сложнее за счет длительной подготовки и техники безопасности использования газовых баллонов.

Сварка нержавейки и черного металла аргоном может считаться самой качественной и надежной. Здесь не используется покрытие проволоки, так как аргон выступает в роли защиты от внешнего воздействия. В то же время это сложный и дорогостоящий процесс, который не всегда рационально использовать для таких целей.

Сварка нержавейки и металла аргоном

Если вам требуется сделать что-то для домашних условий или же просто проверить, можно ли сварить черный металл с нержавейкой, то лучше использовать обыкновенную электродуговую сварку с нержавеющими электродами. Как правило, ее качества оказывается вполне достаточно для тех целей, для которых все будет использоваться. Если же детали будут подвергаться сильным нагрузкам или находятся в неудобном положении, то лучше использовать газовую сварку, так как она упростит процедуру образования шва и уменьшит, тем самым, количество ошибок. Сварка нержавейки с углеродистой сталью при помощи аргона используется редко и только для самых ответственных случаев, когда это просто необходимо.

Чтобы точно подобрать инструмент, следует точно знать конкретный состав обоих материалов. Это не всегда удается сделать, поэтому, зачастую приходится ориентироваться примерно. Для такого процесса используются следующие типы электродов:

| Толщина материалов, мм | Род используемого тока | Напряжение, В | Сила тока, А | Диаметр электрода, мм |

| 1 | постоянный | 30-60 | 2 | |

| 2 | переменный | 50-80 | 3 | |

| 4 | постоянный | 90-130 | 4 |

Перед тем как варить нержавейку, нужно провести подготовительные процедуры. Здесь нужно тщательно очистить поверхность на обоих деталях. Это производится механическим путем с помощью щетки, наждачной бумаги и в конце нужно протереть ветошью, чтобы не оставалось пыли и мусора. Когда все оборудование будет готово, следует нанести флюс на то место, где будет проходить соединение.

Здесь очень важно поставить все в максимально удобное горизонтальное положение, чтобы материал растекался равномерно. Сварка нержавейки и черного металла инвертором требует точных движений, так как нержавеющая сталь будет плавиться быстрее и нужно как можно больше захватить сторону черного металла.

Сварка нержавеющей стали инвертором

Это же происходит и при газовой сварке, только все процессы происходят несколько медленнее. Шов должен получиться максимально глубоким и широким, чтобы увеличить однородность материала в месте его прохождения. После завершения работы металлу нужно дать медленно остыть.

Качество полученного соединения можно проверить при помощи следующих методов контроля:

«Важно!

При заведомо слабом соединении не следует применять методы контроля с разрушением.»

Когда происходит сварка нержавейки и черного металла полуавтоматом, то нужно соблюдать правила электробезопасности. Также следует защищаться от возможного разбрызгивания стали, что может привести к тяжелым ожогам.

Блок: 3/3 | Кол-во символов: 4372

Источник: https://svarkaipayka.ru/tehnologia/svarka-nerzhaveyki/s-metallom.html

На свариваемость нержавеющих сталей – способность образовывать качественные сварные соединения (в том числе и с черными металлами) – оказывают влияние определенные характеристики таких сплавов.

Блок: 2/4 | Кол-во символов: 2469

Источник: http://met-all.org/obrabotka/svarka/svarka-nerzhavejki-chernym-metallom-elektrody.html

Способ сварки зависит от вида сплава и необходимой прочности швов. В домашних условиях чаще используют традиционную электродуговую постоянным током. Шов, который должно выдерживать давление, большую динамическую нагрузку, варят под облаком защитного газа. Аргон использовать необязательно, достаточно углекислого газа, подаваемого полуавтоматом. Аргоновая сварка экономически нецелесообразна.

Как сваривают нержавейку с черным металлом:

Применение нержавеющих присадочных материалов снижает текучесть легированных сплавов почти в три раза, делает жидкий металл вязким.

Блок: 3/6 | Кол-во символов: 1170

Источник: https://svarkaprosto.ru/tehnologii/kak-privarit-nerzhavejku-k-chernomu-metallu

Приварить нержавейку к черному металлу можно двумя методами:

Рекомендации от опытных сварщиков:

Блок: 6/8 | Кол-во символов: 1248

Источник: https://metalloy.ru/obrabotka/svarka/nerzhavejki-s-chernym-metallom

Предварительно заготовки нужно подготовить: очистить от грязи и пыли, снять окалину – зачистить до металлического блеска железной щеткой или наждачкой. Затем проводят обезжиривание спиртом или растворителем, наносят на кромки флюс, он выравнивает плавление, обе заготовки прогреваются равномерно.

Сваривать заготовки желательно в нижнем положении, чтобы ванна расплава не растекалась. Движения должны быть точные. Чтобы качественно приварить нержавейку к черному металлу обычным электродом, нужен ток обратной полярности (подключают контакт «+»), держать его нужно ближе к углеродистому черному сплаву, у него ниже текучесть. Шов делают глубокой, большой ширины, остывать диффузионный слой должен медленно, чтобы кристаллизация была равномерной. Предварительный прогрев заготовок применяют только в крайних случаях, для жаропрочных сплавов.

В качестве источника тока использовать инвертор с дополнительными функциями. При газосварке швы проваривают долго, чтобы образовалась большая ванна расплава. После проверки и очистки швов рабочую зону покрывают пассивирующим слоем.

Блок: 5/6 | Кол-во символов: 1104

Источник: https://svarkaprosto.ru/tehnologii/kak-privarit-nerzhavejku-k-chernomu-metallu

Для получения максимально качественного шва, образующегося в процессе сварки изделий из нержавеющей стали и черного металла, нужно учесть некоторые нюансы. Важно выбрать присадочную проволоку определенного химического состава.

В металле присадочной проволоки, показатель степени легирования которого дол;ен превышать идентичный показатель материала свариваемого изделия, обязательно в состав должны входить такие элементы, как марганец, никель и иногда хром

Блок: 5/7 | Кол-во символов: 502

Источник: https://svarkaed.ru/svarka/svarka-metallov/mozhno-li-svarit-chernyj-metall-i-nerzhavejku.html

Когда сварное соединение достигнет приемлемой температуры (хотя бы 40 градусов), приступают к контролированию его прочности и ряда других параметров. Сделать это можно следующим образом:

Если соединение заведомо довольно слабое, то используют разрушающие методы контроля.

Блок: 5/6 | Кол-во символов: 696

Источник: https://electrod.biz/splav/metall/svarka-nerzhaveyki-s-metallom.html

Сварка аргоном

Сварка аргоном

Сварка аргоном

Сварка аргоном

Сварка аргоном

Сварка аргоном

Сварка аргоном

Сварка аргоном

Сварка аргоном

Сварка аргоном

Компания Добек-Тек предлагает своим клиентам сварку стали и цветных металлов . Мы делаем соединения самого высокого качества, с высокой прочностью и без каких-либо несовместимостей. Мы соединяем металлы всеми видами сварки. Свариваем детали и крупные конструкции. Используем методы MIG/MAG, TIG с возможностью плазменной сварки и лазерной сварки. Мы также можем соединить листы с помощью сварки.

Мы предлагаем нашим клиентам сварку MIG/MAG и сварку TIG . Методы, основанные на энергии электрической дуги в газовой защите, позволяют получить хорошие результаты в короткие сроки. Благодаря выбору метода, подходящего для данного материала и ожидаемого характера сварного шва, мы можем гарантировать очень хорошие соединения.

Плазменная и лазерная сварка позволяет добиться высокой эффективности, высокой точности и получения сварных швов малой ширины.Благодаря этому данные методы прекрасно подходят для деталей, требующих высокой точности. Плазменная и лазерная сварка может использоваться для самых разных материалов. В дополнение к различным типам стали они также могут использоваться для сварки, в том числе титан, а также магний и никель и их различные сплавы.

Dobek-Tech также выполняет заказы, связанные с сваркой металлов . Точечная сварка позволяет соединять элементы из листового металла, благодаря прижатию деталей друг к другу двумя электродами и нагреву за счет протекания тока.Сварка – это быстрый и эффективный метод, позволяющий легко соединить металлические листы или профили. Хорошо работает с металлическими конструкциями с относительно тонкими стенками.

Наше предложение также включает сварку нержавеющей стали с различными параметрами. Различные марки нержавеющей стали имеют разную свариваемость, и некоторые из них не могут быть соединены методами сварки. Наша компания осуществляет сварку ферритных, аустенитных и мартенситных сталей, состав которых обеспечивает соответствующую степень свариваемости.

Нержавеющие стали можно сваривать методом MIG в аргоновой среде с небольшим добавлением кислорода или углекислого газа. Их также можно сваривать методом TIG в аргоновой или гелиевой среде, что позволяет относительно быстро и точно сваривать стали самой разной толщины. Нержавеющая сталь также может быть сварена с помощью плазмы, этот тип сварки аналогичен сварке TIG, но происходит при гораздо более высокой температуре. Плазменная сварка особенно хорошо работает с очень тонкими листами или сварными трубами.При сварке нержавеющей стали также может использоваться лазерная сварка.

Dobek-Tech также занимается сваркой алюминия и его сплавов. Алюминий — это металл с высокой свариваемостью, который можно сваривать методами MIG или TIG. В случае сплавов свариваемость определяется их составом. При сварке чистого алюминия обычно применяют аргоновую и гелиевую защиту.

.Дуговая сварка металлическим газом (GMAW) — это метод сварки, при котором металлические объекты сплавляются в единое тело. Электрическая дуга используется для нагрева металла и непрерывной расходуемой электродной проволоки. Защитный газ используется для предотвращения проблем со сварным швом из-за азота и кислорода в воздухе; Выбор газа зависит от свариваемых металлов, но газовые смеси могут включать углекислый газ, аргон и гелий.Природа этого типа сварки делает использование вне помещений непрактичным.

Методы и технологии дуговой сварки металлическим газом широко используются в производстве листового металла. Благодаря их широкому применению многие крупные предприятия автомобилестроения используют дуговую сварку металлическим газом, особенно для дуговой сварки. Он также был одобрен в области автоматической сварки, где роботы манипулируют заготовками и сварочным пистолетом для ускорения производственного процесса.

Существует четыре основных типа дуговой сварки металлов: напыление, импульсное напыление, сферический перенос металла и короткое замыкание. Каждый тип отличается в зависимости от того, как металл переносится с электрода. Сферические и короткозамыкающие можно использовать только с черными металлами, содержащими железо.

Разработан первый тип напыления, требующий высокой температуры для испарения металла и транспортировки его по дуге. Хотя этот метод обеспечивает высококачественный сварной шов, требуемое тепло делает его наиболее подходящим для более толстых металлов и больших площадей сварки.Импульсное напыление, более новая разработка, работает аналогичным образом, но использует импульсы тока и не требует такого же уровня тепла; это делает его более практичным для более широкого спектра применений.

Сферический перенос металла обычно считается наименее желательным методом GMAW, так как электрод будет капать с проволоки и может разбрызгиваться. Однако это представляется более выгодным, но требует более дешевого защитного газа от углекислого газа. При коротком замыкании металл также переносится в виде капель, но меньший ток и более медленная подача означают меньшее разбрызгивание и часто более качественный сварной шов.Однако он может быть медленнее, чем другие методы, и может не работать на более толстых материалах.

Дуговая сварка металлическим газом была разработана в попытке улучшить сварку газовым вольфрамом (GTAW). Этот процесс с использованием расходуемого вольфрамового электрода вместо расходуемой проволоки был несколько медленным, особенно на более толстых кусках металла. При переходе на другой тип электрода процесс может выполняться быстрее и, следовательно, с меньшими затратами.

На ранних этапах разработки газ, используемый для дуговой сварки газ-металл, был инертен, как и в случае с GTAW.Однако инертные газы, такие как аргон, дороги, и только когда реактивные защитные газы стали обычным явлением в углеродистых сталях, обработка стала популярной. Первоначально использовались алюминиевые электродные проволоки, но процесс был улучшен за счет включения титана, марганца и кремния.

Дуговая сварка металлов считается относительно простым процессом для изучения, особенно по сравнению с другими типами сварки, такими как GTAW. Сварочный пистолет автоматически подает проволочный электрод, что упрощает процесс.Тем не менее, любая сварка потенциально опасна, и всегда требуется надлежащее обучение и меры предосторожности. Сварщик может подвергаться воздействию токсичных газов и высоких температур, поэтому всегда носите соответствующую защитную одежду.

Процесс сварки

Газовая дуговая сварка Сварка МИГСварка ММА ( GMAW ), иногда указывается ее подтипами MAG ) сварка , представляет собой процесс сварки, при котором между расходными материалами MIG, проволочным электродом и металлом (металлами) заготовки образуется электрическая дуга, которая нагревает металл (металлы) заготовки, вызывая их плавление и сплавление .Вместе с электродной проволокой и защитным газом он проходит через сварочную горелку, что защищает процесс от атмосферных загрязнений.

Процесс может быть полуавтоматическим или автоматическим. Постоянное напряжение, источник питания постоянного тока чаще всего используется с GMAW, но могут использоваться системы постоянного тока, а также переменного тока. Существует четыре основных метода переноса металла в GMAW, называемых сферическим, методом короткого замыкания, распылением и импульсным, каждый из которых имеет разные свойства и соответствующие преимущества и ограничения.

Первоначально разработанный в 1940-х годах, метод GMAW вскоре стал использоваться для сварки алюминия и других цветных металлов, поскольку он обеспечивает более быстрое время сварки по сравнению с другими процессами сварки. Стоимость инертного газа ограничила его использование в стали только несколько лет спустя, когда использование полуинертных газов, таких как двуокись углерода, стало обычным явлением. Дальнейшее развитие в 1950-х и 1960-х годах сделало этот процесс более универсальным, и в результате он стал широко использоваться в промышленности.Сегодня GMAW является наиболее популярным процессом промышленной сварки, предпочитаемым из-за его универсальности, скорости и относительной простоты адаптации к роботизированной автоматизации. В отличие от сварочных процессов, в которых не используется защитный газ, таких как дуговая сварка металлическим электродом в среде защитного газа, он редко используется на открытом воздухе или в других областях с движущимся воздухом. Родственный процесс, порошковая дуговая сварка, часто не использует защитный газ, а вместо этого использует полый флюс, заполненный проволокой.

Принципы газовой дуговой сварки стали понятны в начале 19 века, когда Хамфри Дэви открыл электрические дуги с короткими импульсами в 1800-х годах. [1] Василий Петров самостоятельно произвел непрерывную электрическую дугу в 1802 г. (затем Дэви после 1808 г.). [1] Только в 1880-х годах технология была разработана для промышленного использования. Первоначально использовались угольные электроды, угольная дуговая сварка. К 1890 году металлические электроды Николай Славянов и С.Л. Гроб. В 1920 году П. О. Нобель из General Electric изобрел предшественника GMAW. Он использовал постоянный ток с электродами из оголенной проволоки и напряжение дуги для регулирования скорости подачи. Он не использовал защитный газ для защиты сварного шва, так как разработка сварочных сред началась только в конце этого десятилетия. В 1926 году был выпущен еще один предшественник GMAW, но он не подходил для практического использования. [2]

В 1948 году GMAW был разработан Мемориальным институтом Баттеля.В нем использовался электрод меньшего диаметра и источник питания постоянного напряжения, разработанный Х. Э. Кеннеди. Он обеспечивал высокую скорость осаждения, но высокая стоимость инертных газов ограничивала его использование для цветных металлов и не позволяла сэкономить средства. В 1953 году использование двуокиси углерода в качестве сварочной атмосферы было разработано и быстро завоевало популярность в GMAW, поскольку это сделало сварку стали более экономичной. В 1958 и 1959 годах на рынок был представлен вариант GMAW с дугой короткого замыкания, что повысило универсальность сварки и позволило сваривать тонкие материалы с использованием проволочных электродов меньшего размера и более совершенных источников питания.Он быстро стал самым популярным вариантом GMAW.

Тип переноса струйной дуги был разработан в начале 1960-х годов, когда экспериментаторы добавляли небольшое количество кислорода к инертным газам. В последнее время стали использовать импульсный ток, что дало начало новому методу, известному как импульсное изменение струйной дуги. [3]

GMAW — один из самых популярных методов сварки, особенно в промышленных условиях. [4] Широко используется в листовой металлургии и автомобильной промышленности.Там этот метод часто используется для дуговой точечной сварки, заменяя клепку или контактную точечную сварку. Он также популярен при автоматизированной сварке, когда роботы манипулируют заготовками и сварочным пистолетом для ускорения производства. [5] GMAW может быть трудно проводить на открытом воздухе, потому что сквозняки могут рассеивать защитный газ и выбрасывать мусор в сварной шов; [6] Порошковая дуговая сварка лучше подходит для наружного применения, т.е.Строительство. [7] [8] Аналогичным образом, использование защитного газа методом GMAW не подходит для этой подводной сварки, которая чаще выполняется с помощью дуговой сварки металлическим электродом в среде защитного газа, порошковой дуговой сварки или сварки вольфрамовым электродом. [9]

Для выполнения дуговой сварки в среде дымовых газов необходимо основное оборудование: сварочная горелка, устройство подачи проволоки, источник сварочного тока, сварочный электрод, проволока и защитный газ. [10]

Типичная сварочная горелка GMAW состоит из многих основных частей: переключателя управления, контактного наконечника, шнура питания, газового сопла, электродной проволоки и вставки, а также газовой проволоки.При нажатии оператором управляющий переключатель или триггер инициирует подачу проволоки, подачу электричества и подачу защитного газа для зажигания электрической дуги. Контактный наконечник, обычно изготовленный из меди и иногда химически обработанный для уменьшения разбрызгивания, подключается к источнику сварочного тока через силовой кабель и передает электричество на электрод, направляя его в зону сварки. Он должен быть надежно закреплен и иметь надлежащие размеры, поскольку он должен позволять проходить электроду, сохраняя при этом электрический контакт.Проволока на пути к контактному наконечнику защищена и направляется через электродную трубку и направляющую, чтобы предотвратить коробление и обеспечить бесперебойную подачу проволоки. Газовое сопло равномерно направляет защитный газ в зону сварки. Неравномерный поток может не защитить зону сварки должным образом. Форсунки большего размера обеспечивают больший поток защитного газа, что полезно при сварке сильным током, при которой образуется большая сварочная ванна. Газовый шланг от баллонов защитного газа подает газ к соплу.Иногда в сварочный пистолет также встроен водяной шланг для охлаждения пистолета при работе в условиях высоких температур. [11]

Устройство подачи проволоки подает электрод для работы, направляя его через кабельный канал на контактный наконечник. Большинство моделей обеспечивают постоянную скорость подачи проволоки, но более совершенные машины могут изменять скорость подачи в зависимости от длины дуги и напряжения. Некоторые механизмы подачи проволоки могут достигать скорости подачи до 30 м/мин (1200 дюймов/мин), [12] , но скорость подачи для полуавтоматического GMAW обычно находится в диапазоне от 2 до 10 м/мин (75 -400 в/мин) ). [13]

Наиболее популярным электрододержателем является полуавтоматический держатель с воздушным охлаждением. Через него циркулирует сжатый воздух для поддержания умеренной температуры. Он используется с более низкими уровнями тока для сварки внахлест или встык. Второй по популярности тип электрододержателя – полуавтоматический с водяным охлаждением, с той лишь разницей, что вода заменяет воздух. Использует более высокие уровни тока для сварки Т-образных соединений или углов.Третьим распространенным типом держателя является автоматический электрододержатель с водяным охлаждением, который обычно используется в автоматическом оборудовании. [14]

В большинстве случаев дуговой сварки металлов используется источник постоянного напряжения. В результате любое изменение длины дуги (которое напрямую связано с напряжением) вызывает большое изменение подводимого тепла и тока. Более короткая длина дуги приводит к гораздо большему подводу тепла, что приводит к более быстрому плавлению проволочного электрода, что восстанавливает первоначальную длину дуги.Это помогает операторам поддерживать постоянную длину дуги даже при ручной сварке ручными сварочными пистолетами. Для достижения аналогичного эффекта иногда используется источник постоянного тока в сочетании с механизмом подачи проволоки, управляемым дуговым напряжением. В этом случае изменение длины дуги регулирует скорость подачи проволоки, чтобы поддерживать относительно постоянную длину дуги. В редких случаях источник постоянного тока и блок постоянной скорости подачи проволоки могут быть соединены между собой, особенно при сварке металлов с высокой теплопроводностью, таких как алюминий.Это дает оператору дополнительный контроль над подачей тепла в сварной шов, но требует значительных навыков для эффективной работы. [15]

Переменный ток редко используется для GMAW; вместо этого используется постоянный ток, и электрод обычно заряжен положительно. Поскольку анод имеет тенденцию концентрировать больше тепла, это приводит к более быстрому плавлению питающей проволоки, что увеличивает глубину провара и скорость сварки. Полярность можно изменить только при использовании специальных эмиссионных электродных проводов, но, поскольку они не распространены, отрицательно заряженный электрод используется редко. [16]

Электрод представляет собой проволоку из металлического сплава, называемую проволокой MIG, выбор, сплав и размер которой основаны в первую очередь на составе свариваемого металла, используемом варианте процесса, конструкции соединения и состояние поверхности материала. Выбор электрода оказывает большое влияние на механические свойства сварного шва и является ключевым фактором качества сварного шва. Как правило, готовый металл шва должен иметь механические свойства, аналогичные свойствам основного материала, без дефектов, таких как несплошности, уносимые примеси или пористость в сварном шве.Существует множество различных электродов для достижения этих целей. Все имеющиеся в продаже электроды содержат металлы, раскисляющие кислород, с низким процентным содержанием, такие как кремний, марганец, титан и алюминий, для предотвращения кислородной пористости. Некоторые из них содержат деазотирующие металлы, такие как титан и циркон, чтобы избежать азотной пористости. [17] В зависимости от разнообразия процесса и свариваемого основного материала диаметр электродов, используемых в GMAW, обычно составляет от 0,7 до 2,4 мм (0,028–0,095 дюйма), но может достигать 4 мм (0,16 дюйма). ).Самые маленькие электроды, обычно до 1,14 мм (0,045 дюйма) [18] , связаны с процессом переноса металла с коротким замыканием, в то время как наиболее распространенные электроды в режиме переноса распылением обычно имеют диаметр не менее 0,9 мм (0,035 дюйма). [19] [20]

Защитные газы необходимы для дуговой сварки в защитных газах для защиты зоны сварки от атмосферных газов, таких как азот и кислород, которые могут вызвать дефекты плавления, пористость и хрупкость металла шва, если они вступают в контакт с электродом, дугой или сварочным металлом. Эта проблема является общей для всех процессов дуговой сварки; например, в старом металлическом дуговом процессе (SMAW) электрод покрывают твердым флюсом, который при плавлении дугой выделяет защитное облако двуокиси углерода.Однако в случае GMAW присадочная проволока не имеет флюсового покрытия, а для защиты сварного шва используется отдельный защитный газ. Это устраняет шлак, остатки твердого флюса, которые накапливаются после сварки и должны быть удалены, чтобы открыть готовый шов.

Выбор защитного газа зависит от нескольких факторов, в частности от типа свариваемого материала и используемого варианта процесса. Чистые инертные газы, такие как аргон и гелий, используются только для сварки цветных металлов; в случае стали они не обеспечивают достаточного проплавления сварного шва (аргон) или вызывают неравномерную дугу и способствуют разбрызгиванию (в случае гелия).Чистый углекислый газ, с другой стороны, обеспечивает глубокие сварные швы, но способствует образованию оксидов, что отрицательно влияет на механические свойства шва. Его низкая стоимость делает его привлекательным выбором, но из-за реактивности плазмы дуги нельзя избежать разбрызгивания, а сварка тонких материалов затруднена. В результате аргон и углекислый газ часто смешивают в пропорциях от 75%/25% до 90%/10%. Как правило, в случае GMAW с коротким замыканием более высокое содержание углекислого газа увеличивает выделение тепла и энергии сварного шва, когда все другие параметры сварного шва (напряжение, сила тока, тип и диаметр электрода) одинаковы.При увеличении содержания углекислого газа более чем на 20 % перенос аэрозоля GMAW становится все более и более проблематичным, особенно при меньших диаметрах электродов. [22]

Аргон также обычно смешивают с другими газами, кислородом, гелием, водородом и азотом. Добавление до 5% кислорода (а также вышеупомянутые более высокие концентрации двуокиси углерода) может помочь при сварке нержавеющей стали, однако в большинстве случаев предпочтительнее использовать двуокись углерода. [23] Повышенный уровень кислорода вызывает окисление электрода защитным газом, что может привести к пористости наплавки, если электрод не содержит достаточного количества раскислителей.Избыток кислорода, особенно при использовании в целях, для которых это не рекомендуется, может привести к хрупкости в зоне термического влияния. Смеси аргона и гелия чрезвычайно инертны и могут использоваться на цветных материалах. Концентрация гелия 50–75 % увеличивает необходимое напряжение и увеличивает нагрев дуги за счет более высокой температуры ионизации гелия. Водород иногда добавляют к аргону в небольших концентрациях (примерно до 5%) для сварки деталей из никеля и толстой нержавеющей стали.В более высоких концентрациях (до 25% водорода) его можно использовать для сварки токопроводящих материалов, таких как медь. Однако его не следует использовать на стали, алюминии или магнии, так как это может привести к пористости и водородной хрупкости.

Также доступны смеси защитных газов из трех или более газов. Смеси аргона, углекислого газа и кислорода продаются для сварки стали. Другие смеси добавляют небольшое количество гелия к комбинации аргон-кислород. Считается, что эти смеси обеспечивают более высокое напряжение дуги и скорость сварки.Иногда в качестве основного газа используется гелий с добавлением небольшого количества аргона и углекислого газа. Однако, поскольку он менее плотный, чем воздух, гелий менее эффективен для защиты сварного шва, чем аргон, который плотнее воздуха. Это также может привести к проблемам со стабильностью дуги и проплавлением, а также к увеличению разбрызгивания из-за гораздо более энергичной плазмы дуги. Гелий также намного дороже других защитных газов. Другие специализированные и часто запатентованные газовые смеси предлагают еще большие преимущества в конкретных приложениях.

Несмотря на ядовитость, следовые количества оксида азота можно использовать для предотвращения образования в дуге еще более опасного озона.

Требуемый расход защитного газа зависит главным образом от геометрии сварного шва, скорости, силы тока, типа газа и режима переноса металла. Для сварки плоских поверхностей требуется более высокая скорость потока, чем для сварки материалов с канавками, поскольку газ рассеивается быстрее. Вообще говоря, более высокие скорости сварки означают, что для обеспечения адекватного покрытия необходимо подать больше газа.Кроме того, более высокий ток требует большего расхода и обычно требуется больше гелия для обеспечения адекватного покрытия, чем при использовании аргона. Возможно, наиболее важно то, что четыре основные разновидности GMAW имеют разные требования к потоку защитного газа - для небольших сварочных озер в режимах короткого замыкания и импульсного распыления обычно достаточно около 10 л / мин (20 футов 39 030 / ч), в то время как для сферического переноса около 10 л / ч. не менее 15 л/мин (30 футов 3/ч) предпочтительнее.Изменение передачи струи обычно требует большего расхода защитного газа из-за большего подводимого тепла и, следовательно, большей сварочной ванны. Типичные скорости потока газа составляют около 20-25 л/мин (40-50 футов 3 /ч). [13]

GMAW также используется как недорогой метод трехмерной печати металлических объектов. [24] [25] [26] Различные 3D-принтеры с открытым исходным кодом разработаны с учетом GMAW. [27] Эти алюминиевые компоненты конкурируют с традиционными компонентами с точки зрения механической прочности. [28] Создав плохое соединение на первом слое, 3D-печатные детали GMAW можно удалить с подложки с помощью молотка. [29] [30]

— довольно простой сварочный процесс в большинстве случаев, требующий не более недели или двух, чтобы освоить основную технику сварки. Даже когда сварка выполняется хорошо обученными операторами, качество сварного шва может варьироваться, так как зависит от многих внешних факторов. Все методы GMAW опасны, хотя, возможно, в меньшей степени, чем некоторые другие методы сварки, такие как дуговая сварка защищенным металлом. [31]

Базовая техника GMAW проста, и большинство людей могут достичь достаточного мастерства в течение нескольких недель при надлежащем обучении и достаточной практике.Поскольку большая часть процесса автоматизирована, GMAW избавляет сварщика (оператора) от необходимости поддерживать точную длину дуги, а также подавать связующее вещество в сварочную ванну, что является скоординированной операцией, которая требуется в других процессах ручной сварки, таких как металлическая дуга. GMAW требует, чтобы сварщик только направлял горелку в правильное положение и ориентацию вдоль зоны сварки, а также периодически очищал газовое сопло горелки, чтобы удалить накопившиеся брызги.Дополнительные навыки включают знание того, как отрегулировать сварочный аппарат так, чтобы напряжение, скорость подачи проволоки и скорость потока газа соответствовали свариваемым материалам и размеру используемой проволоки.

Важно поддерживать относительно постоянное расстояние между контактным наконечником и заготовкой (вылет примерно 90 193, расстояние 90 194). Чрезмерное расстояние выступа может привести к преждевременному расплавлению проволочного электрода, что приведет к образованию струйной дуги, а также к быстрому рассеиванию защитного газа, что ухудшит качество сварного шва.Напротив, недостаточное количество проецируемого света может увеличить скорость накопления брызг внутри сопла пистолета и, в крайних случаях, может повредить контактный наконечник пистолета. Выходное расстояние зависит от процессов сварки GMAW и областей применения. [32] [33] [34] [35]

Ориентация горелки относительно места сварки также важна. Его следует держать так, чтобы срезать угол между заготовками; то есть 45 градусов для углового шва и 90 градусов для плоской сварки.Угол хода или угол опережения представляет собой угол пистолета по отношению к направлению движения и обычно должен оставаться примерно вертикальным. [36] Однако желаемый угол немного варьируется в зависимости от типа используемого защитного газа - с чистыми инертными газами нижняя часть горелки часто немного впереди верхней, а в сварочной атмосфере присутствует углекислый газ, верно обратное. [37]

Позиционная сварка, т. е. сварка вертикальных или верхних швов, может потребовать применения технологии плетения для обеспечения надлежащей посадки и сплавления сварного шва.При сварке в положении сила тяжести имеет тенденцию вызывать вытекание расплавленного металла из ванны, вызывая образование кратеров и подрезов — два условия, которые приводят к некачественному сварному шву. Ткачество постоянно смещает зону плавления, чтобы ограничить количество металла, отложившегося в любом месте. Затем поверхностное натяжение помогает удерживать расплавленный металл в ванне до тех пор, пока он не затвердеет. Развитие умения сваривать в положениях требует определенного опыта, но обычно быстро осваивается.

Двумя наиболее распространенными проблемами качества в GMAW являются шлак и пористость.Если их не контролировать, они могут привести к более слабым и менее пластичным сварным швам. Шлак представляет собой особенно распространенную проблему при сварке алюминия методом GMAW, обычно возникающую из-за частиц оксида алюминия или нитрида алюминия, присутствующих в электроде или основных материалах. Электроды и заготовки следует очищать проволочной щеткой или химически обрабатывать для удаления окислов с поверхности. Любой кислород, контактирующий со сварочной ванной из атмосферы или из защитного газа, также вызывает образование шлака.В результате необходим достаточный поток инертных защитных газов и следует избегать сварки в движущемся воздухе. [38]

В GMAW основной причиной пористости является захват газа в сварочной ванне, который происходит, когда металл затвердевает до выхода газа. Газ может поступать из-за примесей в защитном газе или на заготовке, а также из-за слишком длинной или сильной дуги. Как правило, количество захваченного газа напрямую связано со скоростью охлаждения сварочной ванны.Из-за более высокой теплопроводности алюминиевые соединения особенно чувствительны к более высоким скоростям охлаждения и, следовательно, к дополнительной пористости. Чтобы уменьшить это, заготовка и электрод должны быть чистыми, скорость сварки должна быть снижена, а ток должен быть достаточно высоким, чтобы обеспечить достаточное тепловложение и стабильный перенос металла, но достаточно низким, чтобы дуга оставалась стабильной. Предварительный нагрев также может помочь снизить скорость охлаждения в некоторых случаях за счет уменьшения температурного градиента между зоной сварки и основным металлом. [39]

Дуговая сварка любого вида может быть опасной, если не принять надлежащих мер предосторожности. Поскольку в GMAW используется электрическая дуга, сварщики должны носить соответствующую защитную одежду, в том числе плотные перчатки и защитные куртки с длинными рукавами, чтобы свести к минимуму воздействие самой дуги, а также сильного тепла, искр и горячего металла. Интенсивное ультрафиолетовое излучение дуги может вызвать повреждение открытых участков кожи, подобное солнечному ожогу, а также состояние, известное как аркообразный глаз, кератит или, в случае длительного воздействия, необратимое повреждение глаза. Сетчатка глаза.Обычные сварочные маски имеют темные лицевые панели, чтобы предотвратить такое воздействие. Более новые модели шлемов имеют жидкокристаллическую лицевую панель, которая автоматически затемняется при воздействии дуги. Прозрачные сварочные шторы из винилхлорида, полиэтиленовой пленки часто используются для защиты находящихся рядом рабочих и посторонних лиц от воздействия дуги. [40]

Сварщики часто подвергаются воздействию опасных газов и воздуха в виде частиц вещества.GMAW производит дым, содержащий различные типы оксидных частиц, и размер частиц влияет на токсичность дыма. Более мелкие частицы представляют большую опасность. Концентрации углекислого газа и озона могут быть опасны, если вентиляция недостаточна. Другие меры предосторожности включают в себя хранение легковоспламеняющихся материалов вдали от рабочей зоны и наличие поблизости работающего огнетушителя. [41]

Три режима передачи в GMAW: шаровидный, короткое замыкание и распыление.Существует несколько признанных вариантов этих трех режимов переноса, включая модифицированное короткое замыкание и импульсное напыление. [42]

GMAW с шаровидным переносом металла считается наименее желательным из трех основных разновидностей GMAW из-за его склонности к высокой температуре, плохой поверхности сварного шва и разбрызгиванию. Первоначально этот метод был разработан как экономичный способ сварки стали с использованием GMAW, поскольку в этом варианте используется углекислый газ, более дешевый защитный газ, чем аргон.Дополнительным экономическим преимуществом была высокая скорость наплавки, обеспечивающая скорость сварки до 110 мм/с (250 дюймов/мин). [43] Когда выполняется сварка, шарик расплавленного металла от электрода имеет тенденцию скапливаться на конце электрода, часто в неправильной форме с большим диаметром, чем сам электрод. Когда капля наконец отрывается под действием силы тяжести или короткого замыкания, она падает на заготовку, оставляя неровную поверхность и часто вызывая брызги. [44] Из-за большого количества капель расплава процесс обычно ограничивается плоскими и горизонтальными положениями сварки, требует более толстых заготовок и приводит к увеличению сварочной ванны. [45] [46]

Дальнейшее развитие сварки стали методом GMAW привело к изменению, известному как перенос короткого замыкания (SCT) или GMAW с короткой дугой, где ток ниже, чем при шаровом методе . В результате более низкого тока количество подводимого тепла для изменения дуги короткого замыкания значительно снижается, что позволяет сваривать более тонкие материалы при одновременном снижении деформации и остаточных напряжений в зоне сварки.Как и при сферической сварке, на кончике электрода образуются капли расплава, но они не попадают в сварочную ванну, а заполняют зазор между электродом и сварочной ванной из-за меньшей скорости подачи проволоки. Это короткое замыкание и гасит дугу, но она снова быстро зажигается после того, как поверхностное натяжение сварочной ванны вытягивает валик расплавленного металла из кончика электрода. Этот процесс повторяется примерно 100 раз в секунду, благодаря чему дуга кажется устойчивой для человеческого глаза.Этот тип переноса металла обеспечивает лучшее качество сварки и меньшее разбрызгивание, чем шаровидный изгиб, и позволяет выполнять сварку во всех положениях, хотя и с более медленным наплавлением материала шва. Установка параметров процесса сварки (вольт, ампер и скорость подачи проволоки) в относительно узком диапазоне имеет решающее значение для поддержания стабильной дуги: обычно от 100 до 200 ампер при 17-22 вольт для большинства применений. Кроме того, использование переноса короткого замыкания дуги может привести к отсутствию или недостаточному проплавлению при сварке более толстых материалов из-за меньшей энергии дуги и быстрого замерзания сварочной ванны. [47] Как и сферический вариант, его можно использовать только для черных металлов. [20] [48] [49]

Для тонких материалов Холодный перенос металла (CMT) используется для уменьшения тока при регистрации короткого замыкания, вызывающего много провалов в секунду. CMT можно использовать на алюминии.

Распылительный перенос GMAW был первым методом переноса металла, использованным в GMAW, и он хорошо подходил для сварки алюминия и нержавеющей стали с использованием инертного защитного газа.В этом процессе GMAW металл сварочного электрода быстро проходит по стабильной электрической дуге от электрода к заготовке, что практически исключает разбрызгивание и обеспечивает качественную отделку сварного шва. Когда ток и напряжение выходят за пределы диапазона короткого замыкания, перенос металла сварочного электрода проходит от более крупных сфер через мелкие капли к испаряемому потоку при самых высоких энергиях. [50] Поскольку это изменение процесса сварки GMAW в виде распыления пара требует более высокого напряжения и тока, чем передача короткого замыкания, и в результате более высокого тепловложения и большей площади сварочной ванны (для заданного диаметр сварочного электрода), он обычно используется только в компонентах, обработанных до толщины, превышающей примерно 6,4 мм (0,25 дюйма). [51]

Кроме того, из-за большой сварочной ванны он часто ограничивается плоскими и горизонтальными положениями сварки, а иногда также используется для вертикальных швов вниз. Обычно это нецелесообразно для корневых швов. [52] Когда электрод меньшего размера используется в сочетании с меньшим тепловложением, его универсальность увеличивается. Максимальная скорость напыления для дуги распыления GMAW относительно высока — около 600 мм/с (1500 дюймов/мин). [20] [43] [53]

Разновидность режима распыления, импульсное распыление, основано на принципах распыления, но использует пульсирующий ток для расплавления электродной проволоки. и пусть с каждым импульсом падает одна маленькая капля расплавленного металла. Импульсы снижают средний ток, уменьшая общее тепловложение, тем самым уменьшая размер сварочной ванны и зоны термического влияния, позволяя сваривать тонкие детали.Импульс обеспечивает стабильную дугу и отсутствие разбрызгивания, так как отсутствует короткое замыкание. Это делает процесс пригодным практически для всех металлов, а также можно использовать более толстый проволочный электрод. Меньшая сварочная ванна делает этот вариант более универсальным, позволяя выполнять сварку во всех положениях. По сравнению с GMAW с короткой дугой, этот метод имеет немного более низкую максимальную скорость (85 мм/с или 200 дюймов/мин), и этот процесс также требует, чтобы в качестве защитного газа в основном использовался аргон с низкой концентрацией углекислого газа.Кроме того, для него требуется специальный источник питания, способный выдавать импульсы тока с частотой от 30 до 400 импульсов в секунду. Однако этот метод приобрел популярность, так как требует меньшего подвода тепла и может использоваться для сварки тонких деталей, а также цветных металлов. [20] [54] [55] [56]

Порошковая проволока , самозащитная или без газа Сварка проволокой была разработана с учетом простоты и портативности. [57] При этом не используется обычная газовая система GMAW и используется порошковая проволока, содержащая твердый флюс. Этот поток испаряется во время сварки и создает поток защитного газа. Хотя это соединение описывается как «флюс», оно малоактивно и действует в основном как нейтральный щит. Проволока немного больше в диаметре, чем сопоставимый сварной шов в среде защитного газа, чтобы обеспечить пространство для флюса. Самый маленький из доступных имеет диаметр 0,8 мм по сравнению с 0,6 мм для сплошной проволоки.Защитный пар скорее активен, чем инертен, поэтому процесс всегда MAGS, а не MIG (инертный защитный газ). Это ограничивает процесс сталью, а не алюминием.

Эти безгазовые машины работают как DCEN, а не как DCEP, обычно используемые для сплошной проволоки GMAW. [57] DCEP, или положительный электрод постоянного тока, заставляет сварочную проволоку положительно заряжать анод, который является более горячей стороной дуги. [58] При условии возможности переключения с DCEN на DCEP механизм подачи проволоки в газовой среде также можно использовать для порошковой проволоки.

Считается, что порошковая проволока имеет некоторые преимущества при наружной сварке на месте, поскольку меньше вероятность того, что шлейф защитного газа будет унесен ветром, чем защитный газ из обычного сопла. [59] [60] Небольшим недостатком является то, что, как и при сварке штучными электродами (SMAW), на валике может накапливаться флюс, что требует дополнительной очистки между проходами. [59]

Машины для порошковой сварки наиболее популярны на уровне любителей, потому что они несколько проще, но в основном потому, что они позволяют избежать затрат на подачу защитного газа, будь то с помощью кредитного баллона или высокой стоимости одноразовых баллонов. «Газовая и безгазовая сварка MIG, в чем разница». Журнал сварщика . 4 октября 2014 г.

Сварка MIG / MAG — это сварочная деятельность, в которой используется инертный электрод для сварки MIG и MAG для сварки в активном газе. При сварке МИГ в качестве защитных газов чаще всего используют аргон или гелий, в случае сварки МАГ используют углекислый газ или смесь аргона и углекислого газа.При сварке MIG/MAG электрическая дуга горит в виде проволоки между заготовкой и электродом. Этими методами можно сваривать многие материалы, достаточно правильно подобрать электродную проволоку для сварки. Сварка MIG/MAG применяется при сварке технологических линий и сборочных работах. Этот вид сварки также хорошо подходит для автоматической и полуавтоматической сварки.

Как выглядит сварочная станция MIG/MAG ?

Первый элемент - источник питания с системой управления.Следующий элемент, которым должен быть оснащен мигомат, это механизм подачи проволоки и соединительный кабель, соединяющий его с источником питания. Один из важнейших элементов, то есть многофункциональный кабель с горелкой MIG/MAG , обеспечивает сварочный ток, контрольный и защитный газ. Последним важным компонентом сварочного оборудования является баллон с защитным газом.

Преимущества и недостатки сварки MIG/MAG

При сварке этим методом мы уверены, что полученные сварные швы будут хорошего качества.Метод MIG/MAG можно роботизировать, что будет очень полезно на больших производственных линиях. Положительным преимуществом является возможность сваривать материалы разной толщины буквально из любого положения, что значительно повышает эффективность работы. Недостатком сварки MIG/MAG является ее малая гибкость, так как она используется только для сварки нелегированной стали. В целях безопасности при сварке на открытом пространстве необходимо использовать ветрозащиту.

Сварка MIG/MAG в промышленности

Метод MAG используется для соединения конструкционных сталей с различными значениями легирования. В случае Метода MIG сварку проводят на алюминии, магнии, меди и металлах, лишенных содержания железа

.Сварка MIG/MAG применяется во многих отраслях промышленности. Чаще всего сварщиков MIG/MAG используют на верфях для ремонта и постройки новых судов.Благодаря точной сварке сварных швов эта сварка также выполняется в автомобильной промышленности, где точность является наиболее важной. Сварка MIG/MAG также используется в отраслях управления трубопроводами. Сварка также выполняется в домашних условиях и хобби.

.— это цветной металл с уникальными свойствами, которые позволяют использовать его во многих отраслях, таких как парусный спорт и авиация. Он имеет плотность 2,7 г/см 3 и часто используется там, где очень важен малый вес конструкции. Хотя технически чистый алюминий и большинство его сплавов обладают пониженной механической прочностью и твердостью. Некоторые сплавы могут иметь улучшенные свойства для специальных применений и, как и сталь, могут быть обработаны для улучшения механических свойств.Для сварки алюминия нужен источник, вырабатывающий переменный ток, так как алюминий нельзя сваривать постоянным током. Это относится, в частности, к аргонно-дуговой сварке.

Что такое полуавтоматическая сварка MIG алюминия?

Полуавтоматическая сварка алюминия МИГ (мигомат) в среде защитного газа — один из способов обработки цветных металлов специальной сварочной проволокой. Для защиты алюминиевого соединения от кислорода (окисления) применяют инертный газ, в основном смесь или чистый аргон.Сварщик вручную перемещает горелку, через которую автоматически подается сварочная проволока и защитный газ с заданной скоростью и требуемым давлением. В поисках опытного профессионала, который будет выполнять сварку алюминия , Люблин имеет на своей территории компанию, которая, благодаря профессионализму своих сотрудников, может предложить услуги высокого качества по сбалансированной цене.

Сварка алюминия существенно отличается от сварки обычной стали тем, что обладает высокой теплопроводностью.По этой причине рекомендуется предварительно разогревать детали и увеличивать скорость подачи пломбировочного материала. Как правило, полуавтоматическая сварка алюминия применяется на малых и крупных производствах, при работе на ремонтно-строительных предприятиях, в авиационной, пищевой и химической промышленности, в мастерских, на станциях технического обслуживания и т. д.

Сварка алюминия в Люблине - сварочный робот MIG (сварка тонкостенного алюминия) обеспечивает использование:

Профессиональное оборудование и материалы

Высококачественная сварочная проволока

Высококвалифицированные сварщики

Высококачественный инертный газ или смесь.

При наличии всех вышеперечисленных факторов достигается качественное сварное соединение МИГ, металлы соединяются путем их нагрева дугой.

Характеристики сварки ВИГ - ручная сварка алюминия

Алюминий — цветной металл с высокой температурой плавления из-за наличия на его поверхности тугоплавкого оксидного слоя. При этом алюминиевые изделия не меняют цвет при нагревании.В процессе сварки алюминия ТИГ в полуавтоматическом аппарате сварочная дуга образуется между сварочной проволокой и обрабатываемым металлом, а в инверторах ТИГ между вольфрамовым электродом и свариваемым металлом. Свариваемые детали можно соединять, переплавляя разделку под сварку. Полуавтоматическая сварка MIG более эффективна, чем ручная сварка TIG.

TIG сварка алюминия в несколько раз медленнее, чем полуавтоматическая сварка. При сварке аргонодуговой или аргоно-гелиевой смесью обеспечивается более прочное сварочное соединение, поэтому его применяют для таких областей и задач, как: трубопроводы высокого давления, тонкие листы, соединительные элементы, напр.усиленные муфты, сварка стали и т. д. При заказе сварки алюминия в Люблине, например, сварки тонкостенных алюминиевых профилей, услуга будет выполнена с использованием материалов, обеспечивающих прочность соединений и идеальное соединение элементов. Этот вид сварки используется в пищевой, химической и автомобильной промышленности.

.

Если в электрической дуге между электродом и соединяемыми деталями выделяется тепло, это называется дуговой сваркой . Дуга представляет собой электрический разряд в газе.

Обычно во время сварки соединяемые металлы образуют анод и соединяются с положительной клеммой источника питания. Катод источника электронов представляет собой сварочный электрод. Энергия дуги создается за счет протекания потока электронов высокой плотности между катодом и анодом, а температура газа в дуге может достигать 20 000°С, хотя обычно она составляет 5000 - 6000°С. Электрододержатель подключается к отрицательному полюсу сварочного аппарата при ручной дуговой сварке, а обрабатываемая деталь подключается к положительному полюсу.Для питания может использоваться как постоянный, так и переменный ток.

Типовой электрод представляет собой сердечник из сварочной проволоки, покрытой слоем флюса. Его длина обычно колеблется от 35 до 45 см. После включения сварочного аппарата электрод со свариваемым элементом должен быть соединен, в результате чего в цепи начнет протекать электрический ток с большой интенсивностью. Затем аккуратно отделяем электроды друг от друга и в результате между ними возникнет электрическая дуга, которая расплавит как металл соединяемых элементов, так и кончик электрода.Частицы флюса и металлической связки перемещаются в дуге, оседая на рабочие элементы.

Оборудование для ручной дуговой сварки легко переносится и относительно недорого, но электрод быстро изнашивается и часто требует замены во время сварки.

Использованные электроды: 1. Плавкий :

- Вольфрам, углерод.

- Завернутый, непокрытый (голый).

- Тонко завернутый, средний завернутый, толсто завернутый.

- Кислотные, щелочные, рутинные.

2. Не плавкий.

Дуговая сварка под флюсом — еще один метод, в котором используется непрерывный металлический электрод. Сварочные головки устанавливаются на специальную тележку. Устройство подачи перед электродом наносит слой флюса на свариваемые поверхности.Электрическая дуга зажигается под порошковым защитным слоем. Он обеспечивает качественный сварной шов и используется в крупносерийном производстве.

Преимущества:Дефекты:

В сварке свободной дугой (открытой) используется электрод, а энергоносителем является электричество.Он обеспечивает необходимый нагрев в электрической дуге, образующейся между электродом и рабочей частью. Электрод может постепенно расплавляться и служить сварочной добавкой, а может оставаться неиспользованным и затем служить анодом.

Электрод с покрытиемиспользуется при обычной ручной дуговой сварке. Крышка также плавится как электрод, она влияет на процесс сварки и образующуюся сварочную ванну, следовательно, на качество сварного шва.Сердцевина электрода обычно изготавливается из того же материала, что и соединяемые рабочие части. Покрытие остается на сварном шве в виде затвердевшего шлака после сварки и должно быть отражено (удалено). С помощью этого метода можно выполнять толстые сварные швы, хотя тогда замена электродов и очистка шва после сварки занимает много времени. С помощью электродов можно выполнять сварку во всех положениях сварки, например, в потолке (потолочные сварные швы).

Дуговая сварка под флюсом — это не ручной метод, а полностью автоматический процесс.Электрическая дуга горит «скрытая» под порошком, который выполняет роль оболочки для электрода, защищая сварочную ванну от воздуха и внося сварочные присадки. Проволочный электрод и порошок подаются автоматически, лишний порошок отсасывается. Тележка движется непрерывно автоматически. Он перемещает сварочный агрегат со скоростью до 900 [мм] сварного шва в минуту.

Сварной шов здесь также необходимо очистить после сварки молотком и проволочной щеткой. Сварка возможна только в том случае, если порошок постоянно окружает зону сварки. Помимо горизонтального положения возможны и другие, если порох удерживается подходящими приспособлениями. Иногда такие устройства могут быть очень дорогими.

Чтобы избежать недостатка ранее описанных способов, а именно для удаления шлака, порошок и кожух были заменены газом при газовой сварке.