Если вы начинающий сварщик и решили самостоятельно освоить технику ручной дуговой сварки, то, должны знать, чего нельзя делать. Сварка электродом — это достаточно вредный и опасный процесс, при осуществлении которого может ударить током, поразить ультрафиолетом и вредными ядовитыми испарениями.

Поэтому техника безопасности при сварке должна соблюдаться точно и безукоризненно. При любом отклонении от правил нужно понимать, к чему это может привести и какой будет итог. В этой статье будет рассказано о том, чего нельзя делать при сварке электродом.

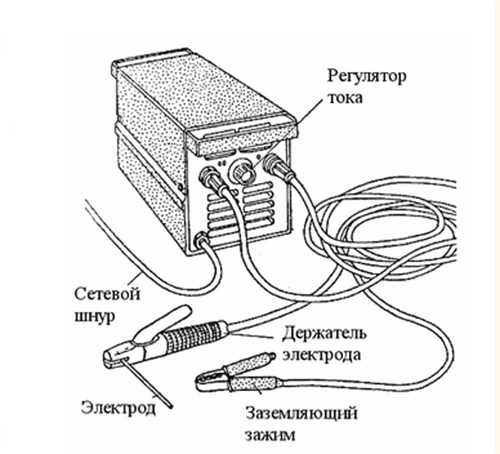

Начну, пожалуй, с самого опасного, это поражение током. Сварочный аппарат имеет несколько значений напряжения: это сетевое напряжение в 220 вольт, и напряжение холостого хода которое он выдаёт. Оно порядка 60-80 Вольт. Наибольшую опасность несёт, конечно же, сетевое напряжение, но и холостое напряжение, также может ударить током.

Поэтому при сварке нельзя одновременно браться руками за электрод и массу. Нельзя дотрагиваться до корпуса сварочного аппарата, нельзя варить в мокрую погоду, и, тем более, под дождём. Если и осуществлять сварку в сырую погоду, то только в герметичной обуви и при заземлённом сварочном аппарате.

Особую опасность сварка несёт и для глаз сварщика, а также для органов дыхания. Нельзя смотреть на сварку без специальной маски со светофильтром, недопустимо варить в таком помещении, которое не имеет достаточно вентиляции. Если сварка осуществляется в закрытой емкости, например, в цистерне, то варить нужно только в респираторе.

Яркость сварочной дуги в десять тысяч раз превышает допустимое значение для глаз человека. Со временем, если часто смотреть на сварку без маски, начнёт падать зрение. Однако, как показывает статистика, подобное со сварщиками встречается довольно редко, поскольку они варят с использованием сварочных масок.

Посредством сварочной дуги, а это температура свыше 3000 градусов, металл начинает плавиться. Но даже когда дуга погасла, он все еще долгое время остается очень горячим. Поэтому первое, что нужно запомнить заключается в том, что нельзя сразу же хвататься за сваренную заготовку.

После того, как сварка завершена, нужно дать металлу остыть или же принудительно произвести его охлаждение. Отбивать шлак нужно только в маске, поскольку окалина может легко отлететь в глаз и принести тем самым увечья. Осуществлять сварку всегда нужно только в специальной одежде, которая не горит и смогла бы закрывать открытые части тела сварщика.

Несмотря на то, что инвертор не так сильно нагружает сеть, потребляет он все равно прилично. Чем больше сила тока, тем большая нагрузка приходится на электросеть. Вот почему нельзя использовать для сварки непредназначенные для этих целей удлинители.

Какие параметры к сварочному удлинителю должны быть? Во-первых, это длина, не более 30 метров. Во-вторых, сечение жил кабеля, оно должно составлять не менее 2,5 мм². В противном случае удлинитель будет сильно греться, а сварочный ток падать пропорционально длине удлинителя.

Несколько десятков лет назад не было такого, чтобы люди сами могли выбирать, каким способом варить металл. Было один-два способа. Нынче же, в эпоху технологического прогресса и требований к качеству материалов существует множество способов сваривания металла. Самым оптимальным и эффективным из них является сварка дуговым аппаратом. Им пользуются наибольшее количество людей, поэтому это способ наиболее популярен.

Содержание:

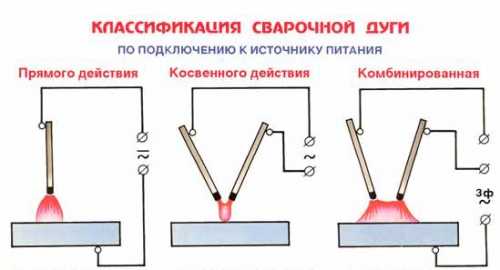

Преимущество дуговой сварки – температура дуги, которая достигает более 5 тыс. градусов. Она гарантирует сваривание абсолютно любых материалов, так как может расплавить даже самый крепкий материал. Зона максимально высокой температуры сосредотачивается в дуговом разряде. Направление дуги можно менять на прямую дугу, и косвенно действующую.

Рассмотрим разницу между дугой прямого действия и косвенного. Огонь между сварочными металлами и электродом характеризует сварку с дугой прямого действия. Косвенная дуга начинает гореть между самими электродами. В этом случае, металлы для сплавки не обрабатываются сварочным током.

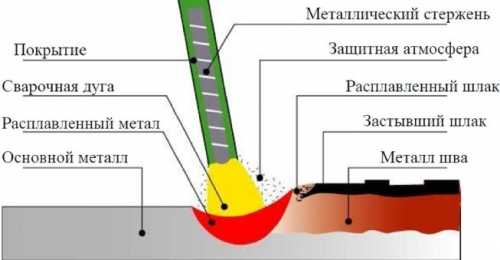

Зажечь дугу можно только тогда, когда сквозь основу электрода протекает ток, а конец электрода соприкасается с металлом. После, дуга начинает гореть между металлом, который расплавляется в процессе и, основанием электрода. Впоследствии этой дуги, температура мгновенно повышается, и металл начинает плавиться. Одновременно с расплавкой металла, плавиться и электрод.

Расплавленный металл имеет небольшую впадину и образует сварочную ванну.

Там он продолжает плавиться вместе с покрытием выбранного электрода. Когда расплавляется электрод, вокруг ванны образуется некий газовый слой, который защищает, шлаковую ванну. Если бы на электроды не наносили специально предназначенную обмазку, расплавленный металл не защищался бы шлаком. Когда, по каким-то причинам, в процессе проварки не нужен шлаковый защитный газ, можно это предусмотреть и выбрать электроды, которые не обработаны минеральными частицами и разными ферросплавами. Именно эти покрытия электрода, при плавлении, дадут нужную газовую защиту от внешней среды.

Сварочная дуга не стоит на месте, а продвигается по мере провара. Смещение дуги вызывает охлаждение проваренного места и отвердевание его. После того, как он охладится, станет видно сварочный шов, имеющий маленький налет шлака, который напоминает корку.

На сегодняшний день существует огромное количество разных материалов, требований к их проварке в труднодоступных местах, поэтому требования к сварочному аппарату очень серьезные. Это отразилось на количестве разных аппаратов для сварки, которые уже можно поделить по типу источника переменного или постоянного тока на три основных вида.

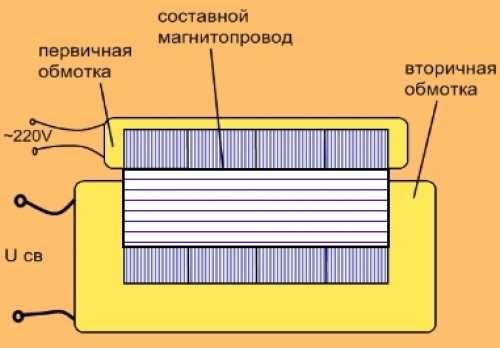

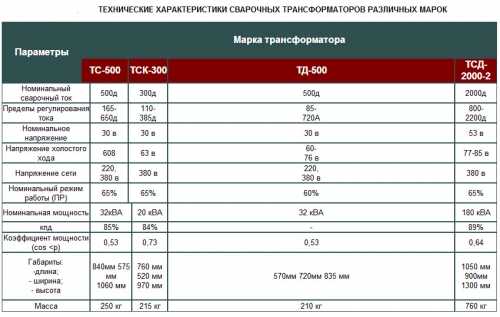

Это наиболее простое решение, для получения нужного тока. Принцип его работы – понизить сетевое напряжение, до оптимального, для работы сварочного аппарата, с чем и должна справляться его главная деталь – трансформатор. Получить на выходе постоянный ток невозможно с использованием трансформатора, так как он может позволить выдать только переменный. В работе довольно часто нужно регулировать силу выделяемого тока, про что не забыли изготовители, оснастив аппарат так, что передвигая первичную и вторичную обмотку, меняется сила тока. Хотя, кроме этого способа, существуют и несколько других. Но, поскольку они используются крайне редко, нет нужды говорить о них подробно.

Сварочный трансформатор имеет все необходимые возможности, чтобы варить качественно и точно, при условии, что к нему будут подобраны специальные электроды для переменного тока. В этом случае шансы на качественную проварку металла только увеличиваются. Раз уж разговор зашел о качестве и эффективности аппарата, просто нельзя позабыть о коэффициенте полезного действия (КПД). Дело в том, что сварочный трансформатор достигает отличных результатов – 90%. Всегда и у всех аппаратов разного применения будут потери эффективности (нагрев, внешняя среда), и 10% это сравнительно небольшой процент. Стоит упомянуть, что только на охлаждение ему потребуется много усилий, но сварка имеет очень мощные вентиляторы, способные охлаждать температуру в сотни раз.

Что может быть главнее эффективности трансформаторной сварки? Конечно, ее стоимость и долговечность. Удивительно, но цена – невысокая и полностью себя оправдывает, а срок работы аппаратуры – главный плюс и козырь трансформаторного сварочного аппарата.

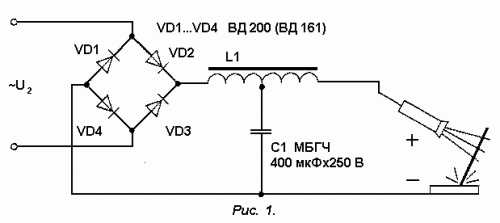

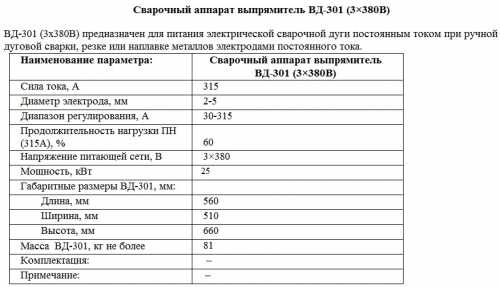

Их основная цель – выпрямлять напряжение, преобразовывать и делать постоянный ток, используя непостоянный. Структура этих аппаратов очень простая: один трансформатор понижения тока, диодный блок (выпрямитель) и системы для регулировки защиты, а также пуска. Если сравнивать состав этого выпрямителя с компонентами трансформаторной сварки, то абсолютно точно можно подчеркнуть, что выпрямители порядком сложнее, чем трансформаторы. Что является их достоинством, ведь это непосредственно оказывается на практике – работают намного стабильнее - сварочный ток и дуга имеют лучшие характеристики.

Если качество работы выпрямителей намного выше предыдущих, то существенно лучше и качество получаемого шва.

Нельзя сказать о плохом качестве швов в трансформаторах, однако выпрямители делают его еще лучше и надежнее. Небольшие минусы здесь все-таки присутствуют: большой вес выпрямительного аппарата и работает он под очень большим напряжением, что сказывается на ухудшении напряжения в сети, во время его работы.

Бывает и так, что для нормальной работы 50 Гц напряжения недостаточно, и использование трансформаторов, как и выпрямителей в некоторых ситуациях невозможно. Из-за этого, благодаря нынешним технологиям, широко производятся новые, намного более мощные сварочные аппараты. Они называются инверторными, и работают под частотой более 500 Гц.

Для передачи энергии, не нужен трансформатор внушительных размеров, а достаточно маленького, который обеспечит протекание постоянного тока все время. Чтобы сравнить, в сколько раз меньше весит силовой трансформатор от обычного, нужно отталкиваться от их одинаковых параметров силы тока. Силовому трансформатору для выработки тока в 160А не надо весить 20 кг и более. А это уменьшает вес полной сборки инвертора в 5-7 раз. В то время как обычному трансформатору никак не удастся избежать несколько десятков килограммов массы.

Вес полностью укомплектованного инвертора не превышает 8 кг (бывает меньше, но не больше). Это очень удобно и компактно, так как, транспортируя аппарат, тратится намного меньше усилий.

Комплектующие инвертора немного похожи на выпрямительный аппарат.

В состав инвертора входит сетевой фильтр, два выпрямителя, преобразователь переменного напряжение, работающего на очень высоких частотах и последнее – схемы управления. Им можно работать намного дольше, без перерыва, так как его работа максимально стабильная. Кроме этого, инвертор позволяет сварщику расширено выбирать сварочный ток. Переключатель находится на самом инверторе и может очень точно переходить к разным значениям силы тока. Это просто необходимо, если варить потребуется тоненькими электродами.

При выборе любого типа сварочного аппарата, нужно сосредотачивать внимание на диапазоне допустимого изменения сварочного тока. Именно этот показатель, указывает на его активную мощность. От широкого диапазона зависит много: выбор электродов (большой диапазон позволяет использовать электроды большого размера, но и малые тоже). Важно и то, как быстро аппарат сможет зажечь дугу, от этого, в некоторой мере, зависит продуктивность работы. Как понять, будет ли данный аппарат быстро зажигать дугу или медлить? Очень просто, эти параметры специально указываются в технических характеристиках любых сварочных аппаратов в колонке – ток холостого хода. Рекомендуемое значение данного параметра 60 – 80В, если больше – лучше, и дуга будет загораться мгновенно.

Достаточно редко встречаются сварочные аппараты, использующие углекислый газ, которые называются полуавтоматами.

Они имеют профессиональное качество проварки металла, работают с достаточно тонкими металлическими листами. Стоимость полуавтоматов весьма внушительная, поэтому они не распространены в домашнем процессе сварки, а широко используются на более ответственном и масштабном уровне.

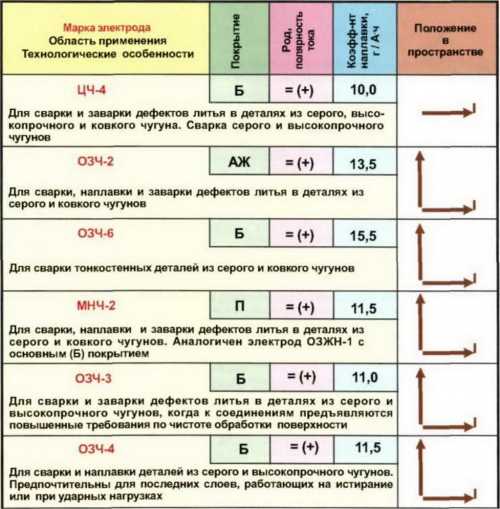

Каким бы аппаратом не пользовался сварщик, трансформаторным или инверторной сваркой, все равно не сможет начать процесс без неотъемлемой части сварочного аппарата – электрода. А значит следующий этап для успешного протекания процесса - подбор электродов по определенным требованиям и в зависимости от материалов металла.

Электрод похож на тонкую металлическую палочку с защитным покрытием. Так и есть на самом деле, электрод – это самый натуральный металлический стержень, а образованное покрытие – ферросплавы и минералы. В процессе расплава металла и образования сварочной ванны они будут защищать ее, создавая слой защитного газа, сквозь который воздух не сможет попасть и окислить сварочную ванну.

Электрод должен в сварочном процессе расплавиться и расплавить также необходимое место металлического листа. Осуществляется это за счет прохождения тока значительной величины по самому электроду. Электрический ток, который попадает на электрод, начинает проходить и попадает к месту, где вскоре образуется шов, из-за того, что электрод будет соприкасаться с листом металла.

Электроды различаются по типажу:

Электроды нестандартные, и бывают всевозможного диаметра и длины. В зависимости от задач и сложности сварки, выбираются или маленькой длины, которые уменьшают напряжение, или длинные – основная их задача – повысить сопротивление.

Не всем известно, что сварщики различают электроды: профессиональные и обычные. В полуавтоматической сварке используются только первые. Это – вольфрамовые электроды, плазменные. Принцип действия одинаковый – плавясь, они выделяют защитный газ.

Покрытие электрода, как уже известно, защищает сварочную ванну от агрессивного воздействия воздуха, но еще и помогает гореть дуге более устойчиво. На электродах можно увидеть разное покрытие: кислое, основное, целлюлозное и другие, малоиспользуемые.

Самое главное, выбирая электроды – покупать только те, которые будут соответствовать целям сварки. Выбор сварочных аппаратов напрямую меняет тип электродов. Чаще всего используют электроды марки УОНИ-13/НЖ/12х13. Их применяют при работе с низколегированной сталью и углеродистыми листами. Р-3С используют для сварки переменным и постоянным током. Используются для таких же материалов.

Все домашние работы, которые нуждаются в сварочной работе, не могут обойтись без ручного аппарата дуговой сварки. Даже спустя многие годы, этот аппарат не потерял своей актуальности, а стал еще более популярным и используемым.

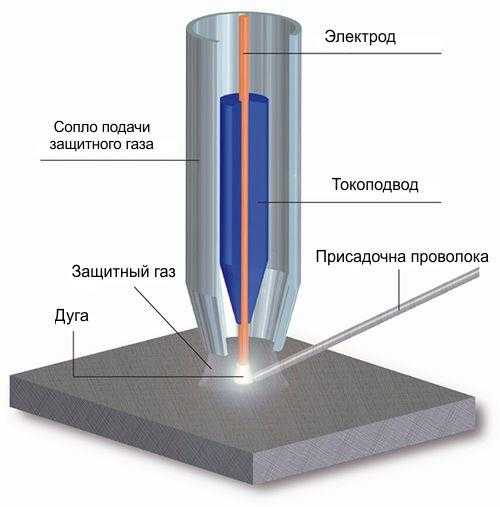

Одним из существующих способов является вариант сварки электродом, вместе с защитными газами (аргон с добавлением небольшого количества кислорода). Электроды в этом случае используют неплавкие и, часто вольфрамовые.

Важным моментом следует отметить качество шва. Чтобы место сварки было качественным, а не ослабленным швом, нужно правильно подбирать электроды под материал(они должны быть того же качества, что и металл). Только тогда, расплавка и смешивание химического состава электрода и металла не будет различаться, и ухудшать его. Сваривание ручной дуговой сваркой требуется проводить постоянным током. Исключение составляет сварка алюминия, которую лучше производить переменным и током с обратной полярностью. Объясняется это тем, что алюминий имеет некий слой оксидной пленки, а она, в свою очередь, имеет очень высокую температуру плавления (больше 1000 градусов), и переменный ток лучше ее плавит.

Сварка с аргоном более дорогая, в сравнении с обычной, и скоростью похвастаться не может, зато можно уверенно сказать о преимуществе данного типа для работы производственном масштабе. Для начинающих же сварщиков не рекомендуется использовать этот способ дуговой сварки, так как освоить и хорошо управлять им немного сложнее. Электроды для обычной ручной сварки подходят простые, но покрытые химическими элементами. Один конец у них оставляют непокрытым, так как он будет крепиться в держателе.

Итак, первое, на что надо обратить внимание, начиная работу с дуговой ручной сваркой – подбор силы тока. Оптимальный выбор силы сварочного тока гарантирует шов хорошего качества. Тем, кто не знает, как в домашних условиях выбрать силу тока, расстраиваться не нужно, а всего-навсего заглянуть в документацию к сварочному аппарату, где должно быть указано, как выбирать.

Следующим этапом рассмотрим быстроту сварки. Скорость перемещения электрода зависит от толщины материала. Чем толще металл, тем дольше будет его плавка, а значит, скорость немного упадет. Главным показателем выбора скорости является наполнение сварочной ванны расплавленным металлом. Держать электрод нужно на одном место столько, чтобы эта ванна наполнилась и немного возвышалась над остальным слоем металла на несколько миллиметров. Перемещать электрод слишком медленно тоже недопустимо, так как сварочный шов, точнее расплавленный металл начнет растекаться, и препятствовать дальнейшему процессу.

Очень важный момент в работе - это зажигание сварочной дуги. Именно с ее появления начинается процесс сварки металла. Зажечь ее можно не одним способом, однако, самым активно используемым методом является соприкосновение электрода и поверхности выбранного листа металла. Касаться или чиркать нет разницы, в любом случае дуга должна появиться. Эти действия проводят только с новым электродом. Любой новичок или опытный сварщик сделают это легко, и бояться этого не стоит. Другой метод вызывания сварочной дуги предназначен для всех труднодоступных и мало контролируемых мест. Для того чтобы вызвать дугу, надо коснуться электродом поверхности металла, после чего отвести на несколько миллиметров. Подводить электрод нужно обязательно под прямым (вертикально) углом.

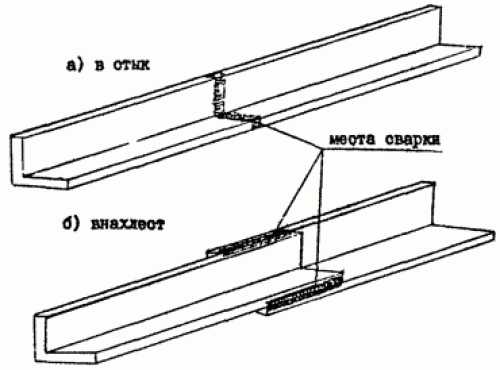

При условии, что электрод находится под углом 45 градусов, относительно поверхностей, можно уверено твердить, что шов получится очень высокого качества и результат будет положительный. При этом поверхности лучше всего сложить «Г-образно». Только в таком положении двух поверхностей получится наплавить швы, имеющие большое сечение.

Два элемента, которые находятся внахлест, наплавляют короткой дугой, при этом двигая электродом вперед-назад, для разогрева всей поверхности. Разогрев всей поверхности важен, так как это будет влиять на равномерное заполнение жидким металлом ванны.

Самым важным элементом защиты и безопасного проведения работ на сварочном аппарате является защитный щиток и перчатки. Эти элементы просто неотъемлемы при сварке, и должны быть одеты еще перед включением дугового аппарата. Если нет защитной маски, которая одевается на голову, сварщик может использовать щиток подобного типа, но его надо держать другой рукой. Сквозь защитное стекло будет видно расплавленный металл и место сварки. Стоит отметить, что держать щиток не нужно все время, от включения сварочного аппарата и до самого окончания. Защитное стекло, которое включает в себя подложку из оргстекла, должно защищать глаза только в период возгорания дуги.

Кроме перчаток, сварщику в обязательном порядке нужно быть одетым в специальный защитный костюм, который плохо горит, а значит и возможности тлеть у материалов не будет. Хорошо подходят ткани из брезента и кожи. При работе нельзя гарантировать, что ни капли расплавленного металла, не попадет на одежду или обувь, поэтому все части тела должны быть защищены.

Чтобы не нарушить правила техники безопасности, приниматься за работу надо только на том оборудовании, которое изначально было проверено.

Последнее, важное замечание к безопасности относят плохое закрепление сварных деталей. Именно этим правилом пренебрегают многие любители домашней сварки. Это в некоторых случаях очень опасно, так как в противоположном случае, горячая или расплавленная часть материала может упасть на пол или на ногу.

С началом весенне-летнего сезона вопрос о том, как освоить сварку инвертором для начинающих, становиться чуть ли не самым популярным. Разобраться во всех премудростях этого процесса вам поможет наша статья. Мы расскажем о работе со штучным электродом предельно простым языком, приоткроем некоторые секреты и дадим четкий алгоритм, который приведет вас к успеху.

Вы полны энтузиазма и готовы постигать азы сварки? А может быть в планах у вас создание масштабных конструкций? Остудите свой пыл и не торопитесь. Любой опытный специалист скажет, что первые шаги стоит делать, не спеша. Прежде всего, стоит уделить время тренировкам, а уж только потом переходить к реальным задачам.

В прошлой нашей статье мы уже рассказали о том, как подготовить свое рабочее место и какие средства защиты вам понадобятся. Если все готово, то можно переходить к активным действиям. Но при этом помните, что первые лучше тренироваться делать на простой ровной пластине. Натренировавшись просто наплавлять металл, вы сможете перейти к соединению деталей.

Скорее всего вы уже представляете, что такое ручная дуговая сварка. Но одного понимания процесса мало. Необходимо владеть еще и техникой работы. Давайте разберемся, как необходимо передвигать электрод новичку во время сварки.

Когда смотришь на работу специалиста со стороны, то кажется, что стержень просто движется по прямой. Но на самом деле это не совсем так. Как минимум мастер совершает легкие колебательные движения с небольшой амплитудой. Он как бы раскачивает электрод по дуге, перемещаясь от одной кромки к другой и обратно. Эта техника используется при работе с заготовками, толщина которых не превышает 6 мм. С ее помощью удается хорошенько равномерно прогреть сварочную ванну.

Но обо все по порядку. Давайте познакомимся со всеми распространенными способами ведения электрода:

Скорее всего вы уже обращали внимание, что в процессе сварки штучным электродом, стержень не только раскачивают по определенной траектории, но и ведут под углом. На самом деле положения всего три, и каждое из них имеет свое значение:

Угол наклона электрода и способ его движения — это крайне важно. Но еще большего внимания заслуживает такой показатель, как длина дуги. Именно он характеризует расстояние от металлического стержня до поверхности детали. Во многом эта величина оказывает влияние на качество получаемого соединения, а в частности на глубину проплавления, ширину шва, его форму и даже шероховатость.

Сразу же стоит отметить, что идеальная длина дуги — это примерно 2–3 мм. А вообще всего выделяют 4 разновидности:

Подробно изучив теоретическую часть вы вполне можете приступить к практике. Для того, чтобы начать сварочный процесс, прежде всего нужно разжечь дугу (главное, не забудьте про маску). Сделать это можно двумя способами:

Не меньше внимания, чем самой сварке, стоит уделить и завершению шва. Сделать это можно сразу несколькими способами, главное помнить, что просто обрывать дугу категорически нельзя. На рисунке ниже представлены схемы окончания сварки, по которым можно действовать.

Хорошенько натренировавшись наплавлять металл на пластину, вы вполне можете переходить к следующему этапу обучения — соединению двух заготовок. Процесс этот схож с простой наплавкой, но есть и свои нюансы. Так, например, если толщина деталей составляет более 2 мм, то обязательно нужно выставить зазор между ними и сделать прихватки. Иначе слишком велик риск того, что образуется перекос.

Если вы вновь и вновь задаетесь вопросом, как научиться варить сваркой ММА новичку, то уже давно пора переходить к действиям. Изучать теорию, конечно, полезно, но без практики пользы не будет. Мы же в свою очередь хотим дать вам 5 простых, но важных советов:

Научиться ручной дуговой сварке даже самостоятельно вполне реально, особенно если вы планируете использовать ее на бытовом уровне. Вам помогут наши рекомендации, качественное оборудование, аксессуары и расходные материалы. Заходите в каталог и выбирайте лучшую продукцию по адекватным ценам.

В данной статье собрана самая необходимая информации о сварке полуавтоматом. Все изложено в доступной форме и разбито на последовательные блоки для лучшего усвоения материала. Для удобства поиска нужной информации воспользуйтесь навигацией по статье:

Теоретическая часть:

Устройство аппарата полуавтоматической сварки

Выбираем газ для сварки полуавтоматом

Проволока для сварки полуавтоматом

Сварка полуавтоматом без газа (флюсовой проволокой)

Практическая часть:

Подготовка аппарата к работе – СБОРКА | Как заправить проволоку в полуавтомат

Настройка полуавтомата для сварки на живом примере

Подготовительный этап и процесс сварки аппаратом

Направление и скорость движения для идеального сварочного шва

Заключение + ВИДЕО

Несмотря на возможность сразу перейти к практическим советам, рекомендуем ознакомиться с материалом полностью. Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

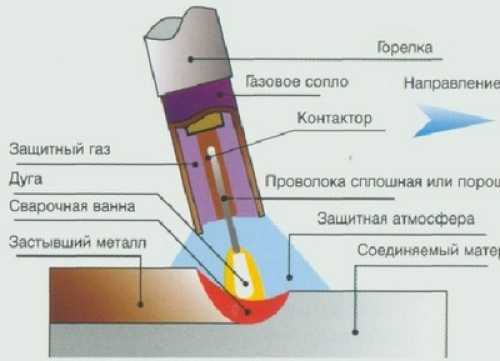

Сварка полуавтоматом предусматривает элементарное понимание устройства сварочного аппарата. В инверторе предусмотрено место для установки катушки с проволокой, которая служит аналогом плавящегося электрода, а также имеется механизм автоматической подачи. Аппарат позволяет самостоятельно выставить силу тока и скорость подачи проволоки в зависимости от производственной необходимости.

Полуавтоматы разнятся по функциональным возможностям в зависимости от назначения. Для начинающих сварщиков лучшим выбором станут надежные и простые в управлении аппараты без излишков (пример, IRMIG 160) или же варианты с синергетическим управлением, которое существенно облегчит настройку (пример, INMIG 200 SYN). Опытным профессионалам для поточного производства подойдут мощные трехфазные полуавтоматы, как, например, INMIG 500 DW SYN.

В независимости от вида устройства рабочая комплектация остается стандартной:

Конечно же, для работы понадобится специализированная проволока, а также стандартные средства защиты, обязательно необходимые для безопасности сварщика.

Основная функция защитного газа – изоляция сварочной ванны, электрода и дуги от влияния окружающего воздуха. Для того чтобы подобрать подходящий газ необходимо учитывать тип материала и его толщину. В зависимости от этого выбираются инертные, активные газы или их смеси. Чаще других используются СО2 и аргон. Последний снижает разбрызгивание металла и способствует лучшему качеству сварного шва.

Обратите внимание на таблицу:

|

Материал |

Газ |

|

Конструкционная сталь |

СО2 |

|

Конструкционная сталь |

CO2 + Ar |

|

Нержавеющая сталь |

CO2 + Ar |

|

Легированные стали (низкоуглеродистые ) |

CO2 + Ar |

|

Алюминий и его сплавы |

Ar |

ПОЛЕЗНЫЙ СОВЕТ. При поиске газа можно встретить баллоны различного объема. Чем больше объем, тем дешевле выйдет литр газа. Для редкого использования сварочного полуавтомата подойдут мобильные фасовки по 5-10 литров. В этом случае лучше всего брать дополнительный запас газа, чтобы застраховаться от внезапной нехватки.

На рынке сварочных материалов найдется немало вариантов проволоки для полуавтоматической сварки. Важно запомнить правило – состав проволоки должен соответствовать составу свариваемого материала. Чаще других востребована сварочная проволока СВ08Г2С, которая используется для углеродистых и низкоуглеродистых сталей.

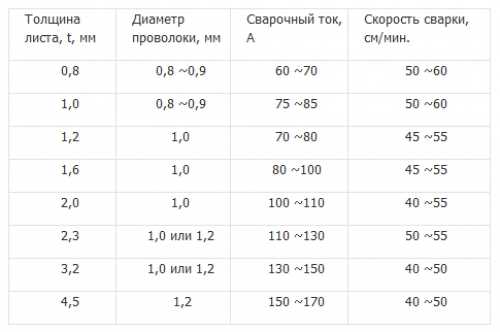

С выбором диаметра поможет таблица:

|

Толщина металла, мм |

Диаметр проволоки |

|

1 - 3 |

0,8 |

|

4 - 5 |

1,0 |

|

6 - 8 |

1,2 |

Обычной фасовкой для проволоки является 200 или 300 мм.

ВАЖНО! Диаметр проволоки указывается во время настройки полуавтомата, о которой мы поговорим в практической части данной статьи.

Защитный газ крайне важен для сварочного процесса. Он обеспечивает качественное выполнение сварочных работ, создавая защищенную среду. Однако, если будете использовать устройство довольно редко, то излишне тратиться и покупать баллон просто невыгодно. Чтобы избежать лишних расходов, всегда можно воспользоваться специальной сварочной проволокой – флюсовой или порошковой. Она состоит из стальной трубки, внутри которой находится флюс. В процессе сварочных работ он сгорает, образуя в зоне сварки облачко защитного газа.

Стоит запомнить, работа флюсовой проволокой должна выполняться током прямой полярности (на изделие подается плюс) – это обусловлено необходимостью в больше мощности для плавления порошковой проволоки. Стоит обратить внимание на то, что помимо явных плюсов использования, есть и минусы: при сварке флюсовой проволокой обычно образуется облако дыма, что усложняет визуальный контроль процесса. Ее же нельзя применять для потолочного шва.

В качестве примера возьмем аппарат FUBAG IRMIG 200 SYN. Инверторный полуавтомат оснащен модулем синергетического управления, который максимально упростит настройку начинающему сварщику. В комплекте с аппаратом уже идет горелка, кабель заземления и кабель с электродержателем.

Процесс сборки (подготовки аппарата к работе) довольно прост:

1. Устанавливаем редуктор на баллон с газом.

2. Соединяем газовый шланг с редуктором на баллоне.

3. Подключаем газовый шланг к полуавтомату.

4. Подключаем горелку к евроразъему на лицевой панели.

5. Подключаем кабель массы к минусовому разъему.

Установка проволоки в сварочном полуавтомате выполняется следующим образом:

1. Устанавливаем катушку в аппарат и фиксируем положение на оси.

2. Освобождаем проволоку на катушке и откусываем загнутый конец бокорезами.

3. Пропускаем проволоку в канавку ролика и протягиваем в направляющую втулку евроразъема примерно на 20 сантиметров.

4. Защелкиваем верхний прижимной ролик

5. Выставляем усилие прижатия.

6. Снимаем сопло горелки.

7. Откручиваем контактный наконечник.

8. Натягиваем горелку по прямой и нажимаем на кнопку подачи.

9. Как только покажется достаточное количество проволоки – накручиваем наконечник и сопло.

10. Необходимо, чтобы вылет проволоки составлял от 5 до 10 мм, для этого необходимо откусить лишнюю проволоку.

Вот и все, аппарат полностью готов к работе. Как видите, процесс не сложный, но имеет несколько важных нюансов, которые стоит запомнить.

Для примера необходима не только модель аппарата, но и определенные условия. В роли материала будут использоваться стальные пластины толщиной 2,5 мм, к которым идеально подойдет проволока диаметром 1мм и газ – смесь аргона (80%) и углекислого газа (20%).

На редукторе устанавливаем расход газа на 10-12 л/мин - для работы с данной толщиной металла этого будет достаточно. Расход защитного газа сильно влияет на качество шва. При недостаточном расходе защитного газа возможно образование пор в шве. Если газа чересчур много, то возникают завихрения, которые также мешают нормальной защите.

Настраиваем параметры нашего аппарата. Для аппарата с синергетикой это очень просто:

Выбираем на панели тип сварки – MIG SYN

Выбираем газ – смесь аргона и углекислоты

Выбираем диаметр сварочной проволоки – 0,8 мм

Выбираем 2-х тактный режим работы горелки, т.к. не планируем долгой продолжительной сварки.

ПОЛЕЗНЫЙ СОВЕТ. Если предстоят продолжительные швы, то лучше выбрать 4-х тактный – тогда единожды нажав на кнопку пуска на горелке при старте работ, кнопку потом можно отпустить, чтоб рука не уставала. Если предстоят короткие швы, то лучше регулировать старт и стоп кнопкой, выбирая 2-х тактный режим.

5. Выставляем сварочный ток. Для нашего случая это порядка 100 Ампер.

ПОЛЕЗНЫЙ СОВЕТ. В полуавтоматической сварке существует прямая зависимостью между силой тока и скоростью подачи проволоки – чем выше ток, тем выше скорость подачи проволоки и наоборот – чем медленнее подача проволоки, тем ниже сила тока.

Наш сварочный полуавтомат с синергетическим управлением автоматически устанавливает напряжение дуги. При этом, при необходимости сварщик может подкорректировать напряжение под свой стиль работы и ощущение процесса.

Данный аппарат имеет регулировку индуктивности. Эта настройка позволяет настраивать жесткость дуги - корректировать форму валика и глубину провара, добиваясь однородного, эстетически красивого шва. Такая функция облегчит жизнь начинающему сварщику и позволит ему в самое короткое время добиться ровного, качественного шва.

В представленном примере мы подготовили аппарат для работы по нашей заготовке. Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

|

Толщина металла |

Сила тока |

Диаметр проволоки |

|

1,5 мм |

70 - 80 А |

0,8 |

|

2,0 мм |

90-110 А |

0,8 |

|

3 мм |

120 - 140 А |

1,0 |

|

4 мм |

140-160 А |

1,0 |

|

5мм |

160 - 200 А |

1,2 |

Как и в других типах сварки, перед началом работы необходимо позаботиться о том, чтобы детали были заранее обработаны – обезжирены и зачищены. Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

ПОЛЕЗНЫЙ СОВЕТ. Важно, чтобы кончик проволоки был острым – тогда легче будет зажечь дугу. В процессе сварки перед каждым новым швом кончик (или образовавшийся шарик) проволоки нужно будет откусывать – так вы облегчите старт нового этапа.

Как и любой вид сварки, сварка полуавтоматом начинается с зажигания дуги. Для этого сварочная проволока должна коснуться поверхности свариваемой детали. Нажимаем на кнопку горелки – начинается подача одновременно сварочной проволоки и защитного газа.

Дуга зажигается. Происходит процесс сварки. Чтобы погасить дугу, нужно отпустить кнопку и отвести горелки от свариваемого изделия.

Горелкой можно управлять одной рукой, но при использовании двух рук шов будет более аккуратным и контроль над процессом более уверенным. Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Не существует универсального угла для сварочной горелки, который нужно соблюдать при сварке. Если мы варим детали в одной плоскости и обе детали одной толщины, то горелку можно держать вертикально. Если детали по толщине разные, то наклон нужно делать в сторону детали с меньшей толщиной. При сварке двух деталей под углом горелку удобнее держать под углом 5- 25% градусов (от вертикали). Расстояние от сопла до свариваемой поверхности – от 5 до 20 мм.

Движение горелки может быть как углом вперед, так и углом назад. При сварке углом назад. При таком способе глубина провара и высота шва увеличивается, его ширина уменьшается. При сварке углом вперед лучше проплавляются кромки, уменьшается глубина провара, но шов получается шире. Такой способ хорош для сварки металла небольшой толщины.

В процессе сварки вы выберете наиболее удобный и комфортный для вас стиль сварки – от способа держать горелку, до параметров аппарата. Обращайте внимание также на звук дуги – он поможет подкорректировать настройки. Так, правильно установленная дуга имеет ровный шипящий звук. Если вы слышите треск – то, скорее всего, нарушен баланс между скоростью подачи и напряжением, или плохой контакт в области сварки.

Качество шва также зависит от скорости сварки – скорости, с которой электрическая дуга проходит вдоль места сварки. Скорость движения сварочной горелки контролируется сварщиком и влияет на форму и качество сварного шва. Со временем вы научитесь определять скорость глядя на толщину и ширину шва в процессе сварки:

Существует множество способов движений горелкой для формирования шва:

Для металлов 1-2 мм толщиной можно двигать горелку зигзагообразно, чтобы воздействовать дугой на оба свариваемых листа – тогда получается прочный и герметичный. К тому же, при таком способе электрическая дуга не проживает металл.

При наличии определенного опыта пользуются прямым швом, без каких-либо колебательных движений. Таким швом можно варить металлы любой толщины, но здесь важно чувствовать, что дуга равномерно охватывает обе заготовки.

Когда нужно делать длинный шов, чтобы не допустить перегрев металла и тепловой деформации, можно варить небольшими сегментами то с одного, то с другого конца свариваемых деталей. Это позволит проварить весь сегмент без тепловой деформации листового металла.

В этом уроке мы затронули, пожалуй, все основные аспекты – от выбора расходных материалов и сборки аппарата до настройки, азов работы с горелкой и швом. Теперь – дело за вами! Регулярная практика позволит отточить мастерство, а сварочные полуавтоматы FUBAG сделают сварку комфортной и не сложной. Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

VI. Требования охраны труда

при выполнении ручной дуговой сварки

57. При выполнении ручной дуговой сварки должны соблюдаться следующие требования:

1) ручная дуговая сварка производится на стационарных постах, оборудованных вытяжной вентиляцией. При невозможности выполнения сварочных работ на стационарных постах, обусловленной габаритами и конструктивными особенностями свариваемых изделий, для удаления пыли и газообразных компонентов аэрозоля от сварочной дуги применяются местные отсосы и/или средства индивидуальной защиты органов дыхания;

2) кабели (провода) электросварочных машин располагаются на расстоянии не менее 0,5 м от трубопроводов кислорода и не менее 1 м от трубопроводов ацетилена и других горючих газов;

3) электросварочные трансформаторы или другие сварочные агрегаты включаются в сеть посредством рубильников или пусковых устройств.

58. При ручной дуговой сварке запрещается:

1) подключать к одному рубильнику более одного сварочного трансформатора или другого потребителя тока;

2) производить ремонт электросварочных установок, находящихся под напряжением;

3) сваривать свежеокрашенные конструкции, аппараты и коммуникации, а также конструкции, аппараты и коммуникации, находящиеся под давлением, электрическим напряжением, заполненные горючими, токсичными материалами, жидкостями, газами, парами;

4) производить сварку и резку емкостей из-под горючих и легковоспламеняющихся жидкостей, а также горючих и взрывоопасных газов (цистерн, баков, бочек, резервуаров) без предварительной очистки, пропаривания этих емкостей и удаления газов вентилированием;

5) использовать провода сети заземления, трубы санитарно-технических сетей (водопровод, газопровод, вентиляция), металлические конструкции зданий и технологическое оборудование в качестве обратного провода электросварки;

6) применять средства индивидуальной защиты из синтетических материалов, которые не обладают защитными свойствами, разрушаются от воздействия сварочной дуги и могут возгораться от искр и брызг расплавленного металла, спекаться при соприкосновении с нагретыми поверхностями;

7) при перерывах в работе и по окончании работы оставлять на рабочем месте электросварочный инструмент, находящийся под электрическим напряжением.

Открыть полный текст документа

Итак, если Вы новичок в сварке и благодаря ТД «Дока» только что приобрели отличный сварочный аппарат инверторного типа и замечательную маску «хамелеон», тогда это статья для Вас.

Прежде чем приступать к выполнению сварочных работ, хотелось бы поговорить о правилах безопасности при работе со сварочным оборудованием. Не стоит игнорировать данный момент. Настоятельно рекомендуем изучить ПУЭ (Правила эксплуатации электроустановок) глава 7.6 «Электросварочные установки». Будьте уверены, что из этого документа Вы почерпнете много полезной информации не только о правилах безопасности при обращении со сварочным оборудованием, но и о электробезопасности всего Вашего загородного дома, дачи.

Далее Вам определенно потребуется качественные перчатки сварщика (краги) и одежда из негорючего материала. Многие пытаются варить в хозяйственных (садовых) перчатках и иногда даже в одежде без рукавов. Поверьте – ожоги от брызг сварки весьма болезненны и заживают очень долго. Также обязательно застегивайтесь на все пуговицы и одевайте качественную обувь. Особенно памятные случаи были с залетанием раскаленного металла и шлака за шиворот и в сапоги с заправленными в них штанами. Крики, танцы, чудеса ловкости начинающих сварщиков.

Старайтесь избегать по возможности использование длинных переносок, так как это ведет к существенным потерям мощности сварочных аппаратов. Если вы все же используете такую переноску, разматывайте кабель с катушки до конца.

Электроды обязательно должны быть просушены, при необходимости прокалены. Вам как новичку и так возможно будет непросто разжигать сварочную дугу, делать это непрокаленными электродами в разы труднее. Режимы (температура и время) прокалки указываются на упаковке электродов. В нашем магазине найдется все для сварки, поэтому если Вы решите купить печь или пенал для прокалки электродов то мы будем рады Вам помочь в выборе.

Маска «хамелеон» должна быть настроена под конкретный вид работы и величину сварочного тока. Обязательно внимательно прочтите паспорт или инструкцию по эксплуатации к сварочной маске. Не начинайте сварку, не убедившись в том, что светофильтр исправен. Некоторые забывают перевести его из положения Grind (зачистка) - получают приличного «зайца».

Сварочный ток должен быть подобран в соответствии с типом выполняемого сварочного соединения, не забывайте что в нижнем положении он всегда выше на 20-30% чем в потолочном и на 10-20% чем в вертикальном. Ориентировочная сила тока указывается на коробке с электродами.

Для новичков желательно начинать варить с рутиловых электродов типа МР3-С.

Не рекомендую использовать электроды УОНИ или дедовские запасы «лохматых годов», на первый раз возьмите свежие МР3-С или АНО-21.

Не стоит сразу пытаться варить изделие: бак для бани, либо ставить забор и т.д., несмотря на то, что это в общем-то не очень и трудно. Помните, что главным оружием солдата-новобранца является лопата, а начинающего сварщика - угловая шлифовальная машинка, она же «болгарка». Поэтому для того, чтобы свести использование главного орудия к минимуму в дальнейшем, начинать нужно с наложения (наплавки) пробных валиков, чтобы «почувствовать сварку».

Желательно для первых тренировок найти толстую пластину металла достаточного размера. Зачистите болгаркой до металлического блеска поверхность металла и наложите пробный валик в нижнем положении углом вперед без колебаний электрода слева направо если вы правша и справа налево если левша.

Поэкспериментируйте с величиной сварочного тока и манипуляциями электродом.

Далее наплавляйте валики, производя колебательные поперечные движения. Обычно геометрия манипуляций электродом представляет собой варианты, представленные на рисунке ниже. Валик должен получаться ровным с равномерными чешуйками. Общее правило у профессионалов: сварочный ток должен быть максимально возможным для качественного провара и внешнего вида.

Старайтесь держать короткую дугу, т.е. электрод должен быть постоянно в 2-3 мм от сварочной ванны, для этого его нужно постепенно плавно подавать в зону сварки, исходя из скорости и величины тока. Это тоже надо прочувствовать.

Клемму заземления или «массу» старайтесь крепить как можно ближе к месту сварки. Электрод зажимайте в держаке плотно. Следите за тем, чтобы огарок был не менее 10 см, не стоит дальше жечь электрод.

Наблюдайте за сварочной ванной. Научитесь отличать металл от шлака. Шлак через сварочную маску, выглядит как темные пятна на солнце.

После окончания сварки аккуратно обстучите специальным молоточком шлак. Подчеркиваю аккуратно, не стоит долбить со всей дури, случаев попадания не остывшего шлака на открытые участки кожи и в глаза предостаточно, причем, как правило, страдают именно новички. Если у Вас маска «хамелеон» тогда желательно ее вообще не поднимать при данной операции.

Зажигайте сварочный электрод либо легким постукиванием, либо «чирком» как спичку.

Если электрод прилип и после того как вы его оторвали, не зажигается, то необходимо потихоньку обломать обмазку руками, так как в таких случаях обычно сгорает стержень электрода. Если вы будете стучать электродом, что есть мочи, то наоборот обмазка отлетит больше, чем надо и останется голый стержень, и снова вероятность залипания увеличится в геометрической прогрессии.

Также рекомендуем поэкспериментировать с крутилкой Arc Force (форсаж дуги) на сварочном аппарате. Она предназначена для регулировки «жесткости дуги». «Мягкая дуга» обеспечивает малое разбрызгивание при мелкокапельном переносе, а «жесткая» позволяет получить глубокое проплавление сварного шва. Также регулировку Arc Force многие сварщики «в теме» используют для предотвращения залипания электрода. Обычно в таких случаях при начале сварки выкручивают ее на полную, а после розжига дуги возвращают в требуемое положение.

Следующий этап курса молодого бойца – вертикальные валики.

Прихватываем пластину, например к заборному столбу, и пробуем положить вертикальный шов. Направление сварки снизу вверх. Если электроды рутиловые, то сварка производится в «отрыв», иначе сварочная ванна «потечет».

В принципе если Вы успешно выполнили наплавку в вертикальном положении, то можно потихоньку приступать к «заборостроению». Для начинающих любителей этого будет достаточно, а остальному научитесь «в бою».

Но для особо пытливых можно попрактиковаться в горизонтальных и потолочных положениях.

Конечно, мало у кого сразу получится хорошо наплавить валик в потолочном положении, однако это даст Вам пищу для размышлений как формируется сварной шов, как себя ведет металл при сварке и т.д.

Для успешного «заборостроения» необходимо не только владение сваркой, но правильной подгонкой, подготовкой под сварку.

Учтите что при сварке металл всегда «сжимается», также его ведет в ту сторону, с которой вы варите. Учитывайте поводки и стягивание при сварке, так как это может сильно сказаться на размерах Ваших конструкций. Рекомендуем по возможности собирать конструкцию на прихватках, применять специальные приспособления (струбцины и т.д.), далее после этого как следует еще раз проверить размеры и геометрию, а обваривать «намертво» конструкцию в самом конце. Если шов длинный, то настоятельно советую варить его от центра к концам короткими швами «в разбежку», в шахматном порядке, если шов двусторонний. Принцип «семь раз отмерь, один отрежь» - в случае сварочных работ актуален как никогда. Это поможет избежать проблем описанных выше.

Если что-то не получается, не отчаивайтесь – обязательно получится позже. Сварка любит терпеливых и настойчивых, учит быть таковыми. В любом случае, ТД «ДОКА» желает Вам удачи!

Копирование контента без указания ссылки на первоисточник ЗАПРЕЩЕНО.

Можно ли варить под дождём, и чем это грозит?

Можно ли варить под дождём, и чем это грозит?Иногда случаются разные ситуации, когда необходимо варить под дождём. Сварочные работы на открытом воздухе, да ещё и в мокрую погоду, всегда имеют риск повышенной опасности.

И, тем не менее, многие как варили, так и варят под дождём. Что следует при этом учитывать? Можно ли вообще, варить под дождём, и чем это опасно?

Если вы неопытный специалист, то варить под дождём не рекомендуется. Основная цель сварки — это получить крепкую и надежную металлоконструкцию, а не удар током. Даже мокрая обувь может стать причиной поражения электрическим током от сварки, не говоря уже о дожде, который, так или иначе, попадёт на сварочное оборудование и инвентарь.

Поэтому, отвечая на вопрос, можно смело утверждать, что нет, варить под дождём, строго не рекомендуется. Другое дело это использовать различные защищающие конструкции, но и в этом деле нужен опыт и знания. В противном случае можно подставить под угрозу не только свою жизнь, но и жизнь окружающих вас людей.

Во-первых, сварочное оборудование должно быть надежно защищено от прямых потоков дождя. Также, варить нужно под тентами или навесами, чтобы в место проведения сварочных работ не попадала влага.

Тело и руки сварщика во время сварки под дождём должны быть надежно защищены специальной одеждой. Такая спецодежда не промокает, что очень важно. То же самое касается и обуви сварщика, это должны быть прочные, надежные, а главное — непромокаемые сапоги.

Сварочный аппарат должен быть заземлён. Вообще, во время дождя лучше отдать предпочтение не дуговой сварке, а плазменной. Именно плазменная сварка идеально подходит для работ во время непогоды. Бояться в данном случае нечего, в том числе и удара током.

Кроме того, важно знать, что большое количество влаги в воздухе во время дождя, отрицательным образом сказывается на качестве получаемого соединения. Сварочные швы, которые были сварены во время дождя, будут иметь большое количество различных дефектов, а об их прочности и надежности, речи идти не может.

Во избежание проблем при сварке во время дождя, не рекомендуется отступать от следующих правил:

В большинстве случаев, лучше вообще отказаться от идеи сварки под дождём. Никакой сварочный шов не стоит потери здоровья. Всегда помните об этом и соблюдайте технику безопасности при сварке. В любом случае, надеемся, что данные советы, которые были приведены в данной статье, помогут вам уберечься, во время сварки в непогоду.

Поделиться в соцсетях

Прочный сварной шов важен, особенно когда речь идет о том, что должно выдерживать большие нагрузки .

Прочный сварной шов важен, особенно когда речь идет о том, что должно выдерживать большие нагрузки . Сварные швы можно делать по-разному, но есть сварные швы, которые обеспечивают очень высокую прочность и устойчивость к нагрузкам.

Как делать прочные сварные швы - Прочные сварные швы выполняются в соответствии с простыми правилами. Правила сварки гласят, что прочный сварной шов - это сварной шов большей площади, который лучше сваривается.Сделать прочный сварной шов просто, все, что вам нужно сделать, это хорошо подготовить поверхность шва.

Каждая свариваемая поверхность должна быть хорошо очищена, чтобы на ней был виден только свариваемый материал.

После очистки свариваемой поверхности ее следует очистить бензином для обезжиривания поверхности. Самая прочная поверхность сварного шва - это так называемый «рыбий хвост», то есть треугольная сварка, при которой сварной шов имеет самый длинный контакт. Сварной шов часто бывает более прочным, чем сам металл из-за хорошей жесткости.

Стоит помнить, что сварку следует проводить перетягиванием без остановки при вытягивании сварочной дуги . Очень важно, чтобы шов не обгорел, т.е.не повредил структуру свариваемого материала и не ослабил ее. Сварной шов представляет собой сплав того, что сваривается, и его нельзя прожечь.

Необходимо выбрать хорошие электроды для сварки и ее типа, у нас их большой выбор в зависимости от типа сварки, материала и толщины сварного шва. Делая прочные сварные швы, помните, что важна его длина, чем больше поверхность шва, тем он прочнее.

Сварные швы, если они сделаны некачественно, можно отремонтировать. Пожалуйста, смотрите другие статьи.

.Прежде чем приступить к сварке, нам нужно немного практики, и для этого лучше всего иметь множество листов и секций разной толщины, на которой мы будем практиковать нашу технику.

Материалы о. толщина: 1,5 мм. Он достаточно подходит, чтобы не прожигать в нем дыры, с силой тока можно поэкспериментировать.

Подготовка материал

Материал должен быть полностью очищены от ржавчины и краски.Не только потому, что зажать дугу будет сложно. потому что любое загрязнение имеет тенденцию изменять направление сварки и уменьшая его силу. Должен быть участок для зажима заземления. правильно почищен. Лучше всего использовать для чистки угловая шлифовальная машина с абразивным кругом или стальной щеткой. Возможно ты сможешь используйте стальную ручную щетку.

Как держать горелку

Односторонняя сварка методом MIG рука, но намного проще, если вы можете использовать обе руки.Тогда легче контролировать положение конфорки. В этом случае лучше всего использовать шлем. сварка (на голову). На фото левая рука опирается на заготовку и поддерживает шейку горелки, правда пальцы тоже близко к сварному шву и может быстро нагреваться, однако это положение достаточно надежное и подходит для коротких сварных швов. Сварщик находится под углом, противоположным фонарь, чтобы увидеть металлический бассейн и не вдыхать вредные газы во время сварки.Держите горелку обеими руками. виден (загорается газовая заслонка) путь).

Позиционирование подсказки

Если наклонить кончик резака чем вертикаль, они будут лучше понимать, что происходит под ней. Конец сила тока должна быть примерно на 6-10 мм выше свариваемого материала. если нарежем провод в горелке на длину 10мм, у нас будет хорошее основание, насколько высоко держите горелку над материалом.

Сварочное движение

При сварке МИГ-МАГ используется множество типов движения горелки, большинство из которых толкательные зигзаги предназначены для направления дуги навстречу обеим сваренным Предметы.Движение обычно используется для сварки более тонких деталей. зигзаг изогнутый. Нам будет проще потренироваться в кладке полного стыка. элемента, чем на стыке элементов.После нескольких секунд сварки гладкий сварной шов должен быть плотным развернуть. бассейн становится слишком большим, мы свариваем слишком медленно или у нас установлен большой ток, это может вызвать ожог материала. если он не ломается, сваривается слишком быстро и сварной шов не проплавляет материал.

Направление сварка

В этом разделе описывается сварка вперед (толкая фонарик).Этот метод лучше обратного, поскольку увеличивает диапазон защитного газа Мы допускаем сварку тонких материалов горизонтально используя два метода, поэтому, если видимость лучше, мы можем применить обратный метод. Через несколько часов для тренировок мы должны получить удовлетворительную эстетику суставов.

Сварные швы на фото были выполнены начинающим сварщиком с использованием предлагаемые параметры сварки, давайте потратим немного времени на Упражнения для листового металла с различными сварочными установками, прежде чем мы начнем соединять 2 куска металла.

Наиболее частые ошибки

Наиболее частые ошибки, допускаемые начинающий сварщик это:

Сварка является наиболее совершенным и наиболее эффективным методом соединения металла, который не только дает возможность получить отличной механической прочности , но также позволяет производить сварных швов с высокими эстетическими качествами . Хорошая работа сварного шва означает, среди прочего, его однородная форма и размер, адаптированные к типу материала, его толщине и требуемым характеристикам соединения. В большинстве случаев при сварке элементов конструкций сварной шов, выполненный в соответствии с правилами опытным сварщиком, не требует дополнительной обработки.Единственно необходимые вмешательства чаще всего связаны с обычной процедурой подготовки металла к покраске, лакировке или нанесению других необходимых покрытий. Обработка сварных швов на деталях, которые будут хорошо видны на , немного отличается, особенно на тех, которые сделаны из нержавеющей стали. В таких случаях обычно необходима шлифовка и разглаживание сварных швов. Необходимо использовать абразивные материалы с соответствующими характеристиками, чтобы обеспечить желаемую форму поверхности шва и ее гладкость.Давайте разберемся, как выглядит обработка сварных швов, когда это необходимо и какой инструмент и материалы окажутся наиболее полезными.

Соединение металлов сваркой очень похоже, независимо от используемого метода. После нагрева зоны в непосредственной близости от заранее подготовленных краев с помощью электрической дуги , плазменной струи, горелочного газа или сфокусированного лазерного луча , материал подается в шов, заполняя его .Горячий металл от сварочной проволоки, прутка или плавящегося электрода присоединяется к структуре свариваемого материала, и , когда он охлаждается, образует сварной шов . Сделанный шов должен соответствовать требованиям качества, т.е. на нем не должно быть дефектов сварки - трещин, пустот или посторонних включений. Также важны правильная форма шва и его размер.

Внешний вид сварного шва зависит как от свариваемого материала, так и от используемого метода. Обычно метод сварки TIG (вольфрамовый инертный газ) дает наилучшие результаты в виде небольших однородных сварных швов, которые не нарушают геометрию соединяемых элементов.Он отлично работает как с типичными углеродистыми сталями, так и с нержавеющими и кислотостойкими сталями. Сварка MIG / MAG (металлический инертный газ / металлический активный газ) и MMA (ручная дуговая сварка) обычно дает несколько худшие результаты. Хотя качество и внешний вид сварного шва зависят не только от используемой технологии, но и от навыков сварщика , люди с сопоставимой компетенцией смогут выполнить сварку с лучшими параметрами, если они будут использовать , метод сварки . , что оптимально в этом отношении.

Хороший внешний вид стыка важен, прежде всего, для компонентов, которые будут подвергаться воздействию. Это касается, например, подавляющего большинства изделий из нержавеющей стали и кислотостойкой стали . Так будет среди прочего при сварке перил, балюстрад или ограждений из популярных «нержавеющих» скамеек, спинок или элементов малой архитектуры. Хорошо обработанная поверхность сварного шва также потребуется там, где металл контактирует с пищевыми продуктами, химическими веществами или биологическими материалами.Соответствующая обработка швов, заключающаяся в получении однородной и гладкой поверхности, обычно важна при производстве продуктов для пищевой, перерабатывающей, химической и фармацевтической промышленности, а также для нужд всех типов лабораторий.

Процесс чистовой обработки сварного шва включает шлифовку, а иногда и разглаживание поверхности сварного шва. Методы, использующие различные методы шлифования, используются для удаления припуска материала , вызванного сваркой.Таким образом, начальный шаг обработки обычно составляет , черновое шлифование - . В его составе обычно используются более агрессивные абразивные материалы, позволяющие быстро профилировать сварной шов. После удаления ненужного металла поверхность обрабатывается тонкой шлифовкой . На этом этапе используются абразивные материалы с более мелким зерном, позволяющие получить более гладкую и однородную поверхность. При необходимости металл еще можно полировать .Во время полировки материал больше не удаляется, а скорее разглаживается, устраняя неровности, оставшиеся после тонкой шлифовки, которые влияют на отражение световых лучей.

Выбор оборудования и материалов для шлифовки и полировки зависит от достигаемого эффекта, размера сварного шва и количества удаляемого материала. Наиболее универсальным решением являются угловые шлифовальные машины , как в электрическом, так и в пневматическом исполнении. Прямые шлифовальные машины могут потребоваться для сварных швов меньших размеров, требующих большей точности. Также пригодятся всевозможные шлифовальные машины и ленточные напильники . Шлифовальные машины сатинировки также используются для шлифовальных работ. Для чистовой обработки угловых швов подойдут специальные шлифовальные машины с дисками, установленными на удлиненном рычаге .

Среди наиболее часто используемых абразивов - шлифовальные круги для угловых шлифовальных машин.Это могут быть как диски с зерном , так и фибровые диски или лепестковые диски . Для напильников и ленточно-шлифовальных машин используются бесконечные ленты с правильно подобранным крупным зерном, что позволяет очень агрессивно удалять припуск до мелкого, подходит для тонкого шлифования и чистовой обработки. Шлифовальные круги и диски для флизелина также используются для чистовой обработки и полировки. Также очень полезны цилиндрические лепестковые диски , которые, в зависимости от размера зерна, могут использоваться для грубого и тонкого измельчения.Для точной и высокоточной работы также используются фрезы с различной формой рабочей головки, установленные на прямых шлифовальных машинах.

Полировка сварных швов обычно выполняется так же, как и чистовая обработка других металлических поверхностей. После тонкой шлифовки и финишной обработки на металл наносится соответствующая полировальная паста , которую распределяют с помощью полировальной подушечки , изготовленной из тонкого материала, напримерфетровый диск, губка или полировальный мех.

Хорошо обработанные сварные швы позволяют прочно соединять металл, в то же время, благодаря соответствующей отделке лицевой стороны, сварные швы могут быть полностью невидимыми и создавать гладкую и однородную поверхность. Этот тип обработки будет желателен там, где сварной элемент будет хорошо виден или когда этого требует предполагаемое использование сварного элемента.

.Эта статья содержит советы, которые помогут вам с самого начала повысить вероятность получения высококачественного сварного шва.Также обсуждаются возможные проблемы и способы их решения.

1. Выберите сталь в нормальном диапазоне

Если возможно, выберите сталь в «нормальном диапазоне», включая стали AISI-SAE 1015–1025, содержащие максимум 0,1% кремния и менее 0,035% серы. . Такой выбор упростит процесс сварки MMA, поскольку эти типы сталей можно сваривать на высоких скоростях с минимальной тенденцией к растрескиванию.

Если вы свариваете низколегированные и углеродистые стали с химическим составом «выше указанного диапазона», они будут иметь тенденцию к растрескиванию, особенно в толстых листах и жестких конструкциях.Поэтому следует соблюдать особые меры предосторожности. Кроме того, для производственной сварки не рекомендуются стали с повышенным содержанием серы и фосфора. Если их нужно сваривать, следует использовать электроды меньшего диаметра и с меньшим содержанием водорода. Сварка на более низкой скорости будет поддерживать сварочную ванну в расплавленном состоянии, позволяя удалять пузырьки газа и обеспечивая более качественный сварной шов.

2. Выберите правильное положение электрода по отношению к металлу

Положение может иметь огромное влияние на качество сварки.При сварке стальных листов толщиной от 2,58 до 1,02 мм самые высокие скорости достигаются при уклоне от 45 до 75 градусов. Кроме того, сварной шов не следует делать больше, чем требуется по критерию прочности - это может привести к выгоранию.

При сварке пластин из низкоуглеродистой стали толщиной более или равной 4,68 дюймов лучше всего работать в наклонном положении, так как это облегчает оператору манипулирование электродом. Наконец, лучше всего сваривать в наклонном положении. для листов из высокоуглеродистой и низколегированной стали.

3. Соблюдайте простые правила геометрии и подготовки шва.

Размеры сварного шва подобраны с учетом высокой скорости и высокого качества. Правильная геометрия сварного шва основана на нескольких простых правилах:

4. Избегайте наложения и слишком больших угловых швов

F Угловые швы должны иметь ровные уступы и почти плоскую поверхность валика.Слой наплавки редко должен превышать 1,5 мм. Такие слои увеличивают стоимость материалов и времени, существенно не повышают прочность сварного шва и не вызывают деформации. Например, для увеличения размера углового шва вдвое требуется в четыре раза больше металла шва. Кроме того, выполнение стыкового шва с площадью одиночного контакта V o 3 мм "и расстоянием между канавками 0,8 мм" стоит на 2/3 дороже, когда избыточная наплавка достигает 3 мм. "

6. Выберите правильный диаметр электрода

Большие диаметры используются при сварке с высоким током для получения высокого выхода металла шва. По этой причине диаметр электрода должен быть как можно большим, чтобы получить сварной шов хорошего качества. Однако размер электрода может быть ограничен, особенно для металлических листов и корневых проходов, где возможно выгорание. Вообще говоря, 5,0 дюйма - это максимальный диаметр электрода для вертикальной и стыковой сварки, а 4,0 дюйма - это максимальный диаметр для низкого содержания водорода.Кроме того, размеры сварного шва иногда ограничивают диаметр подходящего к нему электрода.

Устранение дефектов сварки

Наиболее распространенные проблемы и решения при сварке стержневыми электродами описаны здесь:

Брызги

Хотя брызги не влияют на прочность сварного шва, они вызывают неприглядный вид и увеличивают затраты на очистку. Есть несколько способов контролировать чрезмерное разбрызгивание. Во-первых, попробуйте уменьшить силу тока.Вам необходимо убедиться, что она находится в пределах диапазона для типа и размера используемого электрода, и что полярность правильная.Другой метод - попробовать использовать более короткую дугу. Если расплавленный металл движется впереди дуги, измените угол наклона электрода. Наконец, проверьте условия отклонения дуги (обычно называемой паразитной дугой) и убедитесь, что электрод не влажный.

Поднутрение

Поднутрение часто является проблемой внешнего вида, но может снизить прочность сварного шва, когда он подвергается напряжению или утомлению.Чтобы избежать подрезов, либо уменьшите силу тока и скорость движения, либо просто уменьшите размер, пока не получите контролируемую сварочную ванну. Затем вам нужно изменить угол наклона электрода, чтобы сила дуги удерживала металл в углах. Используйте равномерную скорость движения и избегайте чрезмерных перегибов строчки.

Мокрые электроды

Если полярность и сила тока соответствуют рекомендациям производителя, но дуга неравномерная, электроды могут быть влажными.Попробуйте использовать сухие электроды из свежего картриджа. Если проблема возникает часто, просушите электроды перед использованием.

Рассеянная дуга

При сварке постоянным током магнитные поля вызывают отклонение дуги от запланированной формы волны. Это больше проблема при высоких нагрузках и сложных сварных швах. Для контроля паразитной дуги лучший вариант - переключиться на переменный ток. Если это не помогает, попробуйте использовать меньшую силу тока и электроды меньшего размера или уменьшите длину дуги.Кроме того, электрический путь можно изменить, переместив рабочее соединение на другой конец элемента или сделав соединения в нескольких местах. Это также можно сделать, приваривая к большим точкам прихватывания или готовым сварным швам, используя выступающие пластины, добавляя стальные блоки, чтобы изменить путь тока, или сшивая небольшие плитки путем сшивания на концах сварного шва.

Пористость

Пористость практически не видна. Однако из-за того, что высокая пористость может ослабить соединение, важно знать, когда она появляется и как с ней бороться.Начните с удаления окалины, ржавчины, краски, влаги и грязи со стыка. Поддерживайте сварочную ванну в течение более длительного времени, чтобы газы могли выйти до того, как она затвердеет. Если сталь с низким содержанием углерода или марганца, или с высоким содержанием серы (быстрорежущая сталь) или фосфора, ее следует сваривать электродом с низким содержанием водорода. Иногда содержание серы в быстрорежущей стали может быть достаточно высоким, чтобы предотвратить успешную сварку. Добавление основного металла к металлу сварного шва должно быть уменьшено за счет использования более низкой силы тока и более высокой скорости перемещения для достижения меньшего проплавления.Или попробуйте использовать дугу меньшей длины. Для электродов с низким содержанием водорода рекомендуется метод легкого натяжения. Для отверстий в поверхности следует использовать те же растворы, что и для определения пористости. Убедитесь, что электроды AWS E6010 или 11 не слишком сухие.

Плохое проплавление

Адекватное проплавление означает, что сварной шов должен прочно прилегать к обеим сторонам стыка и создавать хороший шов по всему стыку. Недостаток плавления часто заметен, и его необходимо устранить, чтобы получить прочный стык.Чтобы улучшить плохое проникновение, попробуйте более высокую силу тока и технику прямого стежка. Убедитесь, что края стыка чистые, или используйте электрод AWS E6010 или 11 для проникновения внутрь мусора. Если зазор слишком велик, подготовьте его лучше или воспользуйтесь волнистой техникой, чтобы заполнить его.

Мелкое проплавление

Проникновение - это глубина, на которой сварной шов проникает в основной металл, и обычно не видна. Сварные швы полной прочности требуют полного проплавления.Чтобы преодолеть неглубокое проникновение, можно попробовать увеличить силу тока или уменьшить скорость движения. Используйте маленькие электроды, проникающие в узкие бороздки. Вы также должны не забыть оставить немного места внизу сварного шва.

Растрескивание

Растрескивание - сложная проблема, поскольку существует множество различных типов трещин, которые возникают в разных точках сварного шва.Все трещины потенциально серьезны, так как могут привести к полному разрушению сварного шва. Большинство из них связано с высоким содержанием углерода, сплава или серы в основном металле.

Советы по проверке поломки:

Резюме

Благодаря этим советам даже новичок может создать качественный стык. в случае возникновения проблем он сможет их решить и исправить, в кратчайшие сроки превратившись в профессионального сварщика.

Контроль качества сварки позволяет оценить многие свойства сварных соединений - некоторые из них связаны с размером сварных швов, а другие - с наличием несоответствий. Размер сварного шва может быть чрезвычайно важным, поскольку он напрямую влияет на его прочность и соответствие требованиям конструкции. Соединитель со слишком маленьким поперечным сечением может не выдержать нагрузки при использовании.Несовместимость сварки также важна. Это дефекты внутри или рядом с соединением, которые могут зависеть или не зависеть от его размера и / или положения, препятствуя предполагаемому использованию соединения. Обычно эти несплошности, если они имеют неприемлемый размер или положение, называются дефектами сварки и иногда могут вызывать преждевременное разрушение сварного шва из-за более низкой прочности или образования концентраций напряжений в свариваемом компоненте.

Контроль сварных соединений может проводиться по ряду причин.Вероятно, основная цель - определить, подходит ли качество стыка для предполагаемого применения. Чтобы оценить качество стыка, прежде всего, вам понадобится ориентир, который позволит вам сравнить его свойства. Невозможно судить о качестве стыка без указания критериев приемки.

Критерии приемлемости для качества соединителей могут быть получены из многих источников. Чертежи / схемы сварных швов обычно включают размеры швов и, возможно, другие размерные данные, такие как длина и положение сварных швов.Эти требования к размерам обычно определяются расчетами проекта или взяты из утвержденных проектов, которые, как известно, соответствуют требованиям качества сварных соединений.

Приемлемый и недопустимый уровень или количество несплошностей в сварном шве во время контроля качества сварки чаще всего указывается в нормах и стандартах по сварке. Они были разработаны для многих типов сварочной продукции. Важно выбрать стандарт сварки, разработанный для конкретной отрасли или области применения, в которой мы работаем.

Для контроля качества сварки часто может потребоваться, чтобы инспектор обладал широким спектром знаний о деталях, включая знание сварочных чертежей, символов сварки, конструкций соединений, процедур сварки, требований норм и стандартов, а также методов проверки и испытаний. По этой причине многие нормы и стандарты в области сварки требуют, чтобы инспекторы качества имели формальную квалификацию или необходимые знания и опыт для оказания инспекционных услуг. Существует множество учебных курсов по контролю качества сварки, а также множество программ сертификации международных инспекторов.Самая популярная программа в США проводится Американским обществом сварщиков (AWS). Это программа сертифицированного инспектора сварки (CWI). Сертификат инспектора по качеству сварки: обычно требует подтверждения знаний в области контроля качества сварки путем сдачи экзамена.

Чтобы лучше понять объемы контроля качества сварки, нам необходимо изучить конкретные области методов и приложений контроля качества сварки. Чтобы обсудить контроль качества сварки, мы выбрали следующие темы:

Квалификационный контроль и испытания процедуры сварки - типы контроля, применяемые к этим требованиям, и то, как они могут стать ключевой частью общей системы обеспечения качества сварки.

Визуальный осмотр - часто самый простой, дешевый и, возможно, самый эффективный метод контроля качества сварки для многих областей применения при правильном выполнении.

Обнаружение поверхностных трещин - такие методы, как испытание на проникновение и испытание магнитными частицами - как они используются и что они покажут.

Радиографическая и ультразвуковая дефектоскопия сварных швов - методы, известные как неразрушающий контроль (NDT) и обычно используемые для проверки внутренней структуры соединения, чтобы установить его целостность без повреждения заготовки.

Испытания разрушающих сварных швов - методы определения целостности или прочности сварных швов, которые обычно включают резку и / или разрушение заготовки и оценку различных механических и / или физических свойств.

Одним из основных компонентов успешной системы обеспечения качества сварки является определение, внедрение и контроль хорошей программы контроля качества сварки. Такая программа может быть разработана только после полной оценки требований к качеству / критериев приемки, полной оценки используемых методов контроля и испытаний и наличия должным образом квалифицированных и / или опытных инспекторов по качеству сварных швов.

.

Страница 1 из 4

Продолжая тему сварки высокопрочных сталей, мы сосредоточимся на представлении руководящих принципов и технологических рекомендаций, а также на предотвращении различных типов дефектов при сварке этих сталей.

Ryszard Karcz, Sławomir Kwiecień, Marian Godniak, Ryszard Jastrzębski

Технологические рекомендации и последовательность сварки

В случае стали S1100QL механические свойства сварного соединения должны по крайней мере соответствовать механическим свойствам основного материала S960QL.При выборе дополнительного материала для разнородных соединений следует выбирать металл сварного шва, подходящий для сталей меньшей прочности. Должны использоваться только дополнительные материалы с одобрения по крайней мере одного признанного ведомства, например, UDT, DB (Немецкая железная дорога). Могут использоваться только номера плавок SG 960, проверенные и утвержденные заводским производственным контролем. Дополнительный материал SG 960 (EN ISO 16834-AG 89 6 M Mn4Ni2CrMo) в сочетании с основным материалом S960QL с S1100QL обеспечивает механические свойства S960QL в сварное соединение.Это должно быть задокументировано путем тестирования метода или ежегодного рабочего образца в соответствии с EN ISO 15614-1 и DVS 1702. Следует отметить, что испытание на удар (форма образца: образец Charpy-V в соответствии с PN-EN ISO 148-1, испытательное положение согласно PN-EN ISO 15614-1 и PN-EN ISO 9016) проводилось при температуре –40 ° C, минимальное значение 27 Дж (нормальный образец 10 x 10 мм).

Прихватки должны быть расположены так, чтобы они могли плавиться и составлять часть соединения. Стыки с вертикальными швами (выполненными сверху вниз) для мелкозернистых конструкционных сталей не допускаются.Прихватки не должны иметь трещин (где применимо испытание на поверхностное растрескивание) и иметь длину не менее 25 мм. Треснувшие прихватки необходимо отшлифовать. Стыки для вспомогательных листов и ребер жесткости в особо нагруженных зонах не допускаются. Снимая вспомогательные листы и ребра жесткости, следите за тем, чтобы детали не отражались, а чисто снимались (отрезной диск). Не допускается полировка листа необходимой толщины. Отсутствие проплавления (для класса C) при стыковых швах ½ V, стыковых швах и Т-образных соединениях h ≤ 0,2 x s может составлять макс.3 мм, а длина - не более 10 мм. В случае более высоких классов недопустимо отсутствие переплавки. Чтобы избежать зазубрин при таком типе соединений, рекомендуется после прихватывания с зазором 4 мм сначала сварить лист без фаски, а затем выполнить сварку сварного шва и кромки со скошенной фаской.

Для мелкозернистых сталей вертикальная сварка сверху вниз не допускается. При выполнении всех ½ V-образных и стыковых сварных швов, по возможности, должна быть сделана опора (мин. = 0,3 x с, макс.5 мм, мин. 3 мм). При этом переплав, если он не рифленый, должен сплавиться с подставкой.

Для ½ V-образных соединений с опорой или без нее всю толщину листа или всю толщину стенки трубы необходимо переплавить.

На механические и технологические свойства сварного шва и зоны термического влияния (ЗТВ) влияет протекание термического цикла (время охлаждения t8 / 5). Под временем охлаждения t8 / 5 мы подразумеваем время охлаждения шарика, которое необходимо для прохождения температурного диапазона от 800 до 500 ° C.

Рекомендуется, чтобы листы, особенно торцевые пластины в сварных конструкциях, которые подвергаются сварочным усадочным напряжениям или растяжению в направлении толщины, если они доступны с торцевых поверхностей, сначала подвергались визуальному осмотру после сварки, а затем проверялись на расслоение с поверхности. испытания на излом (магнитные испытания МП, пенетрантные испытания РТ).

При создании сварной конструкции стыки обычно сваривают последовательно от стыков, которые требуют большого количества сварки, чтобы избежать чрезмерной жесткости.Существуют различные правила, которые необходимо соблюдать при проектировании и строительстве конструкций для предотвращения сварочных перекосов.

При проектировании следует позаботиться о:

а) уменьшении длины сварных швов,

б) уменьшении поперечного сечения канавки (уменьшении толщины основного материала, уменьшении угла канавки, выборе соответствующей геометрии канавки ),

c) выбор геометрии канавки для сохранения пропорций между объемными сварными швами на корневой и торцевой сторонах,

d) расположение усиливающих элементов, подходящих для деформации,

e) такое расположение стыков, чтобы уменьшить количество деформаций,

е) выбор конструкции, соответствующей деформациям;

При изготовлении конструкции:

а) использовать меры, предотвращающие деформацию при резке материалов (например,с помощью плазменной или лазерной резки),

b) повысить точность канавки, основных и временных элементов,

c) использовать предварительную деформацию,

d) выбрать метод сварки, при котором линейная энергия будет относительно низкой (например, выбрать Сварка MAG, чем сварка покрытым электродом),

e) устранение чрезмерных выступов и уменьшение размеров углового шва (уменьшение длины треугольных плеч, образованных сварным швом),

f) укрепление элементов с помощью устройств,

г) использовать такую последовательность сварки и способ укладки отдельных слоев для уменьшения деформации,

з) принимать меры по предотвращению деформации при транспортировке и хранении основных материалов;

Чтобы сохранить низкие напряжения и деформации, следует выбрать правильную последовательность сварки и, если возможно, зафиксировать ее в плане сварки.Как правило, все корневые проходы должны свариваться перед укладкой присадочных слоев при сварке круглой шпильки. В случае закрытых кольцевых сварных швов (кольцевые сварные швы) корневые проходы и первые присадочные слои не должны свариваться по всей окружности из-за высоких усадочных напряжений и, как следствие, риска образования трещин. Сварка должна быть разделена как минимум на две половины и свариваться по принципу смещения присадочных слоев.При использовании металлического листа внизу сначала сварите максимум три стороны, а затем сварите четвертую сторону после охлаждения или достижения температуры предварительного нагрева.