Как правильно собрать резак с баллонами (кислород+пропан), каков порядок подготовительных работ? Подскажите хорошую модель резака.

Резак МАЯК-2-01 газосварочный

Для корректной работы с подобным оборудованием одной только теории будет мало. Перед началом обязательно нужно попрактиковаться на постах с специалистами, которые имеют опыт. Неправильные действия могут привести даже к трагическому случаю. Техника безопасности здесь должна быть на первом месте.

Далее присоединяется шланг с пропаном.

Дается его давление 0.5. Соотношение газа к О2 считается как 1 к 10. Если, например, первого мы даем 5 атм., то пропана нужно задавать 0.5 атм.

Самое главное в работе помнить, если произошло затухание пламени, чтобы остановить работу и избежать обратного удара, необходимо перекрыть подачу пропана и добавить О2 на несколько секунд. Если закрыть О2 – может прогреметь взрыв.

Сегодня популярностью пользуются:

Существует большое количство различных способов резки металла. В связи с этим, вопросы: чем режут металл, чем можно резать металл и чем резать толстый металл, не утрачивают своей актуальности.

Для максимального удовлетворения потребительского спроса, на смену морально устаревшим, классическим методам обработки, пришло достаточно много альтернативных вариаций.

Так чем же лучше резать металл и чем вообще режут металл? Чем можно разрезать толстый металл? Ответ на этот вопрос достаточно многогранен, в связи с тем, что процесс резки применяется не только в промышленных масштабах, но и в домашних условиях.

Существует несколько основных способов резки металла, о которых мы расскажем ниже.Эта, одна из самых передовых технологий, приобретает все большую популярность благодаря своей исключительной точности и высокой производительности. Суть лазерной резки металла заключается в точечном, направленном воздействии лазерного луча на металл. Воздействие лазером позволяет производить детали любой геометрической сложности контура, с сохранением максимальной точности, практически идеальной ровности кромок, при этом не теряя производительности. Основные отличия лазерной резки и плазменной резки в толщине обрабатываемых металлов и качестве реза.

Управление установкой производится оператором станка ЧПУ. Полная автоматизация процесса сводит вероятность ошибки, и, как следствие, выбраковки деталей, к минимуму.

Процесс работы такого станка разделен на три этапа:В зависимости от типа источника энергии, установки для резки металла делят на:

Газовые

В них действующая сила это сочетание воздействия луча и смесей газа.

Твердотопливные

Действие происходит за счет многомерного зеркального усиления газоразрядной лампы.

Газодинамические

В данном случае лазерный луч усиливает нагретый углекислый газ.

По технологическому способу действия лазерного луча, проводится разделение на:В вопросе "чем резать тостый металл", плазменная резка - лучший вариант. В данном случае, воздействие на металл производит струйная подача плазмы. По своей сути плазма является ионизированным газом, разогретым до сверхвысоких температур.

Различают два типа воздействия:К преимуществам плазменной резки металла

В вопросе "чем режут металл" - данный способ является одним из самых простых с технической точки зрения. Его суть заключается в разогреве места резки металла до состояния горения и последующей подачей очищенного кислорода для завершения действия.

Весь процесс делится на три этапа:В процессе кислородной резки металла происходит процесс горения металла в кислороде, который идет потоком в виде струи, удаляющей оксиды. Самое главное, что в данной процедуре металл не плавится - он лишь горит, при этом сохраняя свою твердость и прочность, а рамки реза выходят ровными.

Существуют некоторые подвиды кислородной резки металла, о которых мы расскажем ниже:

При кислородно-флююсовой резке металла используют порошковый плюс, который подается в место реза, из-за чего процедура облегчается, так как флюс на место реза оказывает 3-ное действие: абразивное, химическое и термическое.

Металл, который расплавился, удаляют при помощи мощной воздушной струи, движущейся под высоким давлением.

При этом виде газоэлектрической резки металла осуществляется движение кислородной струи, которая вызывает горение накаленного электродугой металла, и удаление оксидов из области реза.

Основной минус газоэлектрического способа резки металла - начало науглероживания металла в области реза. Обычно, такой вид металлорезки применяют в случае, если необходимо избавиться от дефектов сварных швов.

Из недостатков можно выделить следующее:

Гидроабразивная резка – современный способ резки металла, позволяющий высокоточно производить раскрой листового металла по линиям любой кривизны и сложности и резать толстые металлические изделия толщиной до 200 миллиметров. В данной технологии обработки металла используется очень тонкая струя водного раствора, смешанного с абразивными частицами. Жидкость подается под высоким давлением порядка 4 тысяч атмосфер через специальное узкое сопло, имеющее диаметр до 0,5 миллиметров.

Скорость, с которой раствор взаимодействует с металлом, сравнима со скоростью звука, зачастую даже выше, что, в свою очередь, позволяет производить резку металла с высокой скоростью и очень гладкую поверхность реза, сравнимую с методом лазерной резки металла.

Гидроабразивная резка металла является, на сегодняшний день, одним из лучших способов резки металла, так как она обеспечивает возможность резать толстый металл, сложные детали нестандартной формы легко поддаются обработке, расход металла минимален вследствие маленькой ширины реза, а низкий температурный режим в зоне реза обеспечивает защиту от деформации и плавления.

Гидроабразивная резка используется, в основном, в декоративной и художественной резке, где требуется высочайшая точность реза и минимальный расход металла.

Данный станок это фиксированное режущее полотно с зубцами на одной стороне. Благодаря работе мотора происходит непрерывное вращение ленты.

Обрабатываемый металлический материал фиксируется в горизонтальном положении и подвергается рубящему удару станка резака-гильотины.

Суть действия схожа с работой ленточного станка. Отличие состоит только в возможности вращения металлической заготовки на 360 градусов.

Резка металла в домашних условиях производится при помощи механических устройств. К ним можно отнести как не промышленные модели станков, так и подручный инструмент. К наиболее часто используемым приспособлениям для резки металла в домашних условиях можно отнести:

Ручные ножницы позволяют резать металл толщиной до 3 миллиметров.

Пилы ручные, дисковые, торцевые, ленточные и маятниковые.

Болгарка достаточно популярна и универсальна в домашних условиях.

Существует несколько видо ручных ножниц для резки металла, каждый из которых обладает своими особенностями, преимуществами и недостатками. Рассмотрим их ниже.

Особенность гильотинных ножниц заключается в том, что в их строении предусмотрен нож, который движется строго в одной плоскости, что прекрасно подходит для разрезания металлических листов. Если изменять угол наклона ножа, то существенно снижается необходимое усилие руки, однако, при этом страдает показатель качества резки. Гильотинные ножницы бывают как ручные, так и механические, либо с гидроприводным модулем.

Ручными ножницами практически невозможно разрезать металл средней толщины, а вот гильотинные ножницы с гидроприводом очень здорово себя показыают в показателях точности резки, так как они зачастую имеют ЧПУ-модуль, позволяющий "запоминать" типовые операции.

Шлицевые ножницы позволяют резать металл по прямым и кривым произвольным линиям, благодаря чему, возможно выполнить качественную декоративную или фигурную резку металла. Работают такие ножницы от электродвигателя.

Как и с ручными ножницами, существует несколько видов пил для металлорезки, которые обладают своими плюсами и минусами:

Самая легкая в работе пила. В дисковой пиле используются качественные диски из высокоустойчивых твердых сплавов или быстрорежущая специальная сталь, не подверженная температурному режиму. Основное ее применение - распил тонких металлических листов и листов средней толщины. Обычно один из факторов ценообразования на дисковую пилу - это ее распиловочный круг, ведь в зависимости от его диаметра, пила расширяет свой возможный спектр задач.

Из минусов можно отметить то, что хорошие дисковые пилы редко стоят дешево и имеют крупные габариты, что не всегда удобно.

Сабельная пила по своему образу схожа с электродрелью с удлиненной пилой, а по принципу работы - с электролобзиком. Существует 2 варианта сабельных пил: аккумуляторные и с зарядкой от сети.

Многообразие пильных полотен позволяет выполнять сабельной пилой различные задачи по резке металла. С сабельной пилой сложнее управляться, нежели с дисковой - для нее надо иметь правильные навыки и отличный глазомер.

За этим серьезным названием скрывается знакомая всем болгарка. Интересно то, что изначально она разрабатывалась как инструмент для шлифования, однако теперь по функциональным качествам заменят сабельную и дисковую пилы.

Универсальность углошлифовальной машины позволяет проводить резку, шлифовку и полировку металлических изделий - для этого стоит просто купить необходимые материалы и комплектующие.

При сравнении основных способов резки металла лучшими видами для промышленных масштабов признаны лазерная и плазменная резка металла.

Что касается выбора наилучшего способа резки металла в домашних условиях, то здесь наибольшую популярность имеет углошлифовальная машина (болгарка). Ее многофункциональность и относительно невысокая цена являются несомненными преимуществами в вопросе: "чем лучше резать металл дома".

Отвечая на вопросы: "Чем режут металл" и "чем резать толстый металл", стоит отметить, что несмотря на доступность многих из перечисленных вариантов обработки, качество зависит не только от сложности оборудования, но и от профессионализма специалистов на нем работающих. Компания "Металик" имеет в своем арсенале оборудование для проведения всех видов резки металла любой толщины и конфигурации. Получить консультацию и оставить заказ вы можете на нашем сайте, или связавшись с нами по телефону.

Далее следует подготовить рабочее место. По этому поводу также есть несколько правил:

После этого обозначьте конкретные места, по которым вы будете резать, термостойким маркером.

Для резки металла газом необходимо иметь по одному баллону пропана и кислорода, шланги высокого давления (кислородные), сам резак и мундштук нужного размера. На каждом баллоне должен располагаться редуктор, позволяющий регулировать подачу газа. Учтите, на баллоне с пропаном резьба обратная, поэтому навернуть на него другой редуктор невозможно.

Конструкция газового оборудования для резки металла разных производителей отличается незначительно. Обычно на всех них есть 3 вентиля: первый из них для подачи пропана, за ним идет вентиль регулирующего кислорода, после – вентиль режущего кислорода. Чаще всего кислородные вентили синие, те же, что открывают пропан, красные либо желтые.

Природный газ на многих предприятиях нашел широкое применение в качестве горючего газа для кислородной резки. Благодаря своей высокой теплотворной способности он широко используется в качестве полноценного заменителя ацетилена при кислородной резке стали толщиной до 300 мм и выше, а также для других видов газопламенной обработки металлов.

Основу природного газа составляет метан, содержание которого в некоторых газовых месторождениях достигает 99%.

К местам потребления природный газ поступает по трубопроводам под низким давлением или под давлением 150 кг/см2 в баллонах, окрашенных в красный цвет. В случае отсутствия специальных баллонов для хранения и транспортирования природного газа могут быть использованы обычные кислородные баллоны с измененным вентилем и перекрашенные в красный цвет с соответствующей белой надписью.

Для резки газами — заменителями ацетилена разработаны специальные резаки. Они отличаются от ацетилено-кислородных резаков только размерами выходных отверстий наружного мундштука, смесительной камеры и инжектора, которые должны быть несколько большими.

Резак РЗР-55 предназначен для ручной разделительной резки стали толщиной от 5 до 300 мм с использованием природного газа и некоторых других газов-заменителей, а также пропан-бутановой смеси. Он комплектуется двумя наружными и пятью внутренними мундштуками. Техническая характеристика резака РЗР-55 дана в табл. 1.

Таблица 1

Техническая характеристика резака РЗР-55.

| Толщина разрезаемого металла, мм | № мундштука | Давление кислорода, кг/см2 | Скорость резки, мм/мин | Расход кислорода, м3/час | Расход, м3/час | |||

| наружного | внутреннего | режущего | подогревательного | природного газа или метана | пропан-бутановой смеси | |||

| 5-15 | 1 | 1 | 2-2,5 | 430-320 | 2-2,5 | 1,4-1,8 | 1,1 | 0,4 |

| 15-50 | 1 | 2 | 2,5-3 | 340-190 | 5-10 | 1,7-2,1 | 1,3 | 0,5 |

| 50-100 | 1 | 3 | 3-4 | 205-125 | 10-15 | 1,7-2,3 | 1,4 | 0,5 |

| 100-200 | 2 | 4 | 4-7 | 140-90 | 15-26 | 2,1-2,6 | 1,6 | 0,6 |

| 200-300 | 2 | 5 | 7-11 | 100-85 | 25-40 | 2,5-3,0 | 1,9 | 0,7 |

Чаще всего для работы на природном газе применяют обычные ацетилено-кислородные резаки с рассверленными отверстиями в смесительной камере, инжекторе и в наружных мундштуках. Характеристика резака типа УР для работы на природном газе дана в табл. 2.

При резке металла толщиной от 250 мм и более рекомендуется подачу кислорода в резак осуществлять по двум шлангам — отдельно для подогревательного пламени и режущей струи, при этом давление устанавливается по манометрам на отдельных редукторах.

Таблица 2

Характеристика резака типа УР для резки на природном газе.

| Толщина металла, мм | № внутреннего мундштука | Диаметр отверстия, мм | Расход, м3/час | |||

| В наружном мундштуке | В смесительной камере | Инжектора | Природного газа | Кислорода для горючей смеси | ||

| 5—15 | 1 | 6,0 | 3,0 | 1,0 | 1,1 | 1,7 |

| 15—50 | 2 | 6,0 | 3,0 | 1,0 | 1,3 | 1,9 |

| 50—100 | 3 | 6,0 | 3,0 | 1,0 | 1,4 | 2,0 |

| 100—200 | 4 | 7,2 | 3,0 | 1,0 | 1,6 | 2,4 |

| 200—300 | 5 | 7,2 | 3,0 | 1,0 | 1,9 | 2,9 |

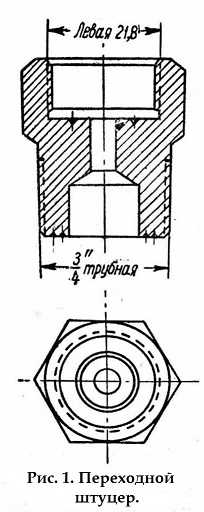

Для понижения давления газа пользуются серийным водородным редуктором, окрашенным в красный цвет, с накидной ганкой левой нарезки диаметром 21,8 мм. При отсутствии водородных редукторов может быть использован обычный кислородный редуктор, у которого следует заменить накидную гайку. Удобнее пользоваться переходным штуцером (рис. 1), позволяющим присоединять обычный кислородный редуктор без каких-либо переделок.

Для понижения давления газа пользуются серийным водородным редуктором, окрашенным в красный цвет, с накидной ганкой левой нарезки диаметром 21,8 мм. При отсутствии водородных редукторов может быть использован обычный кислородный редуктор, у которого следует заменить накидную гайку. Удобнее пользоваться переходным штуцером (рис. 1), позволяющим присоединять обычный кислородный редуктор без каких-либо переделок.

После работы на природном газе нельзя использовать редуктор снова для кислорода без предварительного обезжиривания.

При работе от трубопровода у рабочего места рекомендуется устанавливать предохранительный жидкостный затвор.

При давлении в сети не свыше 0,02 кг/см2 может быть применен специальный постовой затвор ЗГГ-З для городского и природного газа (метана). Устройство и принцип работы его аналогичны затвору низкого давления для ацетилена.

При более высоких давлениях нужно устанавливать затвор закрытого типа. Лучше вместо затвора пользоваться редуктором, который является надежным предохранителем при обратном ударе, и позволяет производить работу в зимнее время на открытом воздухе.

Значительно меньшая температура пламени, создаваемого смесью природного газа и кислорода, по сравнению с температурой ацетилено-кислородного пламени, уменьшает скорость охлаждения кромок, нагреваемых при резке. Поэтому применение природного газа вместо ацетилена особенно целесообразно при кислородной резке легированных сталей, склонных к образованию трещин. Кроме того, резка на природном газе вызывает меньшее науглероживание на поверхности реза. Скорость резки такая же, как и при использовании ацетилена. Время подогрева кромки начала реза — больше.

При пользовании природным газом поверхность реза получается более чистой и качественной, чем при резке ацетиленом. Значительно меньше и деформация металла, что особенно важно при резке малых толщин.

Техника резки на природном газе ничем не отличается от техники резки на ацетилене.

Природный газ менее опасен в отношении образования взрывоопасных смесей с воздухом или кислородом, чем ацетилен, и менее чувствителен к обратным ударам. Однако при кислородной резке с использованием природного газа следует выполнять все правила техники безопасности, относящиеся к газопламенной обработке металлов с применением ацетилена

Газовая резка – это технология с давними традициями, которая постоянно совершенствуется и развивается. Кислородная резка является одним из наиболее распространенных методов обработки сталей, чаще всего низколегированных и малоуглеродистых. Он также используется для резки металлических листов, покрытых коррозией или в пакетах. Процесс газовой резки используется там, где необходимо резать сталь значительной толщины, сохраняя точные результаты и высокую производительность.При автоматизированной газовой резке возможно воспроизведение результатов. Существенными факторами, влияющими на качество реза, являются, несомненно, проверенная технология горелки и автоматическое зажигание.

Процесс данного вида резки заключается в нагреве поверхности заготовки до температуры воспламенения. Следующим шагом является подача кислорода под высоким давлением. Для правильных результатов резки чистота реза должна быть не менее 99,5%.В результате этих двух действий обрабатываемый материал окисляется и выдувается из трещины. Вырабатывается теплота сгорания, которая нагревает более глубокий слой до температуры воспламенения. Остальной процесс происходит внутри, чтобы в результате разрезать заготовку. Для правильного проведения процесса газовой резки следует использовать специально сконструированную горелку, которая смешивает топливный газ с кислородом.

Кислородная резка не подходит для обработки некоторых материалов. Это связано с температурой вспышки.В случае чистого железа она составляет 1050°С. Когда мы пытаемся обрабатывать сталь с 1,5% примесью углерода, температура поднимается до 1380°С. Поэтому газовая резка подходит для резки низкоуглеродистых и низколегированных конструкционных сталей.

Топливный газ, используемый для создания пламени, также имеет большое значение для процесса резки. Наиболее часто используются ацетилен, пропан и природный газ.Кислородно-ацетиленовая резка позволяет достичь очень высоких температур за короткое время. Экономные клиенты выбирают вариант кислородно-пропановой резки, потому что, когда быстрый нагрев не требуется, он экономит деньги.

Пламя нагрева располагается на 5-10 мм выше разрезаемого листа. Верхняя поверхность листа достигает точки воспламенения, факел поднимается по мере выхода свечения, затем открывается срезанный кислородный клапан и начинается прожиг.

Процесс разделения начинается, когда нижняя сторона пластины разрезается и зазор продувается. Ширина режущего зазора зависит от толщины материала.Чем толще материал, тем больше ширина зазора.

Успешная резка определяется выбором правильных параметров: давления газа, подачи машины и настроек резака.

Использование газовой технологии имеет несколько преимуществ. Прежде всего, это самый экономичный метод термической резки, позволяющий резать материалы различной толщины. Инвестиционные и эксплуатационные расходы относительно низки по сравнению с другими технологиями. Учитывая обработку металлов действительно большой толщины, качество реза очень хорошее. Кроме того, газовая резка возможна под различными углами с сохранением перпендикулярных кромок.

— это технологически продвинутые резаки с ЧПУ. Для того, чтобы полностью использовать их потенциал, пользователь должен знать не только основные инструкции и принцип работы. Работу с устройством стоит подкрепить знаниями, полученными на тренингах, посвященных операторам и технологам.

.Автогенная резка — это газовая резка. Благодаря тому, что он позволяет с высокой точностью и аккуратностью разделять широкий диапазон толщин стали, он является одним из наиболее часто используемых методов резки металла. Он заключается в доведении материала до температуры воспламенения. Его высота определяет значение, при котором металл выделяет достаточно дыма для воспламенения. Затем оксиды металлов выдувают под высоким давлением с помощью кислорода.

Резка автогеном позволяет разделять листы толщиной до 2000 мм. Однако он имеет большую зону термического влияния, из-за чего не подходит для обработки материалов толщиной менее 3 мм. Большой диапазон резки, высокое качество, перпендикулярность кромок и возможность обработки под различными углами делают автогенную технику востребованной как в домашних мастерских, так и на крупных предприятиях. С помощью автогена вы можете резать многие виды стали, но в некоторых случаях вам необходимо применить дополнительные процессы, например.нагрев. Газовая резка не подходит для обработки некоторых материалов из-за высокой температуры вспышки. В случае чистого железа она составляет 1050 на С, но 1,5% примеси углерода повышает ее менее чем на 300 на С. Поэтому этот способ обработки применяют для резания низкоуглеродистых и низколегированных конструкционные стали.

Наиболее часто используемые газы для резки автогена – это ацетилен, пропан и метан.Кислородно-ацетиленовые горелки позволяют быстро достигать высоких температур, что значительно ускоряет работу. Они настолько мобильны, что разрезы можно делать под разными углами. Более высокая точность достигается за счет использования горелки меньшего размера, которая генерирует небольшой поток. Однако благодаря универсальным горелкам можно резать и сваривать. Обрабатываются железо, латунь, чугун, титан, бронза и вольфрам. Вторым газом, используемым в этом методе, является пропан или метан. Кислородно-пропановую резку часто выбирают из-за ее более низкой стоимости.Это работает особенно тогда, когда нет необходимости быстро нагревать металл.

.Газовая резка (или кислородная) является, помимо плазменной резки, одним из самых популярных методов резки металлов. Они в основном используются для резки низкоуглеродистых и низколегированных сталей.

Ранее мы уже писали статью о разнице между газовой и плазменной резкой. Здесь мы напомним вам о самых главных преимуществах газовой резки, а также о ее ограничениях. Также мы расскажем вам о том, чем отличается пропан-кислородная резка от ацетилен-кислородной резки.

Газовая резка заключается в подаче металлического материала на так называемую точка возгорания. Газовый резак выдувает поток кислорода под высоким давлением, смешивая его в правильной пропорции с горючим газом (ацетиленом или пропаном). При контакте с горелкой металл сгорает и испаряется в виде жидких оксидов металлов, которые затем уносятся потоком газа.

Газовая резка бывает двух видов: кислородно-пропановая и кислородно-ацетиленовая резка, о которой подробнее напишем ниже.

Самым большим преимуществом газовой резки по сравнению с плазменной является возможность разделения очень толстых материалов при сохранении очень высокого качества. Диапазон толщин разрезаемых материалов во многом зависит от выбора горелки, однако, как правило, он очень велик (от 3 мм до примерно 200 мм). Газовая резка может выполняться как ручным, так и механизированным способом. Дополнительным преимуществом является низкая стоимость оборудования и расходных материалов.

Самыми большими недостатками кислородной резки являются увеличенное время прорыва, низкая скорость резки и ограничения по типу материала. Для материалов толщиной менее 3 мм или материалов, отличных от низколегированной стали, лучше всего подходит плазменная резка.

Как уже упоминалось, выбор резака влияет на тип стали, которую вы будете резать. Итак, если мы решили использовать кислородную резку, давайте подумаем, что нас интересует: кислородно-пропановая горелка или кислородно-ацетиленовая горелка.Выбираем ли мы резку пропаном или ацетиленом, будет зависеть как от разрезаемых материалов, так и от типа производства.

При кислородно-пропановой резке помимо кислорода используется смесь пропан-бутановых газов. Это газы с более низкой рыночной ценой по сравнению с ацетиленом, и во многих случаях эта более низкая цена может говорить за них. Расходники тоже дешевле и меньше изнашиваются, за счет того, что при резке пропаном не достигается такая высокая температура.

Недостатком пропана является то, что он нагревает материал примерно в 3 раза дольше по сравнению с ацетиленом. Перерывы в работе могут увеличить время ожидания нагрева материала, что делает такую резку экономически невыгодной. Вот почему пропан используется для резки длинных отрезков материала и при непрерывной работе с редкими паузами. Рекомендуется для автоматизированной резки (с использованием резаков с ЧПУ).

Стоит добавить, что пропан вообще подходит для резки более толстых листов — для более тонких материалов предпочтительнее резать ацетиленом.

Ацетилен — гораздо более дорогой газ, но с гораздо большим потенциалом. Это позволяет материалу очень быстро нагреваться, достигая очень высокой температуры за относительно короткое время. Это экономит расход газа, особенно при больших промежутках между резами. Поэтому применение кислородно-ацетиленовой резки более целесообразно в случае длительного простоя в работе.

Большим преимуществом кислородно-ацетиленовых горелок является их мобильность - они позволяют резать под разными углами.Как было сказано выше, для резки тонких листов рекомендуется использовать ацетилен. Он может даже резать листы толщиной 3 мм. С другой стороны, он также обеспечивает высокое качество резки толстых металлических листов.

Таким образом, ацетилен дает много возможностей, он увеличивает диапазон толщины разрезаемых листов. Он больше подходит для ручной резки в мастерских, где эта резка происходит спорадически с длительными паузами. Самым большим его недостатком является цена, а соответственно – низкая рентабельность в случае механизированного производства.

Обратите внимание, что не все металлы можно резать кислородом. Металл должен воспламеняться при температуре ниже его температуры плавления, а образующиеся оксиды должны плавиться при температуре ниже его температуры вспышки. Металлы, отвечающие этим двум условиям, — это железо, титан и вольфрам. Кислородная резка является практически наиболее распространенным применением для низколегированных и низкоуглеродистых сталей.Повышенное количество добавок в стали затрудняет резку, поэтому высоколегированные и высокоуглеродистые материалы обычно режут другими методами.

Кроме того, этот газ не подходит для резки очень тонких материалов. Из-за большой площади околошовной зоны невозможно разделить материалы толщиной менее 3 мм. Тем не менее, диапазон толщин разрезаемых листов очень широк. Газовая резка является относительно дешевым методом обработки листового металла по сравнению с плазменной резкой. Для обработки низколегированных и низкоуглеродистых сталей это, безусловно, лучшее решение.

.Шплинты, очистители сопел, для использования с газовыми горелками для сварки или резки

Резак GCE CUTTER X511 (ранее Diament 500) предназначен для резки смесью кислорода и пропана.Он предназначен для идеального реза и был создан, чтобы удовлетворить самые высокие требования отрасли.

Рекомендуется

Профессиональная кислородно-ацетиленовая горелка для сварки стали до 12 мм

Профессиональная кислородно-ацетиленовая горелка, предназначенная для кислородной резки конструкционных углеродистых сталей

.Профессиональная кислородно-ацетиленовая горелка, предназначенная для кислородной резки конструкционных углеродистых сталей

.Пропан-кислородная горелка профессиональная, предназначена для кислородной резки конструкционных углеродистых сталей марки

.Пропан-кислородная горелка профессиональная, предназначена для кислородной резки конструкционных углеродистых сталей марки

.Горелка пропан-кислородная профессиональная для кислородной резки, конструкционная

Горелка PC-250F представляет собой бесштуцерную (неинжекторную) горелку, в которой газы смешиваются в блочном сопле

Ниппель пропан-кислородная горелка (инжектор) предназначена для резки углеродистой стали

Ниппельная пропан-кислородная горелка (инжекторная) предназначена для резки конструкций из углеродистой стали.Длина горелки 75см

Полный комплект для резки, нагрева газами: кислород + пропан

Полный комплект для резки, нагрева газами: кислород + пропан

Эта горелка представляет собой безниппельную (неинжекторную) горелку, в которой газы смешиваются в блочном сопле

Эта горелка представляет собой безниппельную (неинжекторную) горелку, в которой газы смешиваются в блочном сопле

Эта горелка представляет собой безниппельную (неинжекторную) горелку, в которой газы смешиваются в блочном сопле

Горелка П-249 предназначена для нагрева стальных материалов в процессах правки, снятия деформации и др.Его также можно использовать для нагрева материала во время сварки, пайки и всех связанных с ними процессов, требующих сильного источника тепла.

Горелка ПГ-217А – ручная пропан-кислородная горелка с инжекторной (ниппельной) системой смешения.Горелка имеет три насадки для нагрева с многоотверстными форсунками. Индивидуальные насадки в зависимости от тепловой мощности

Горелка PG-217A представляет собой ручную кислородно-ацетиленовую горелку с инжекторной (ниппельной) системой смешивания.Горелка имеет три насадки для нагрева с многоотверстными форсунками. Индивидуальные насадки в зависимости от тепловой мощности

Горелка Donmet 233 для сварки и пайки, ацетилен-кислородная горелка

Горелка Donmet 273 для сварки и пайки, ацетилен-кислородная горелка

Универсальная насадка для горелок Перуна.Компас и тележка в комплекте

Кислородный коллектор 1/4 "RH позволяет одновременно всасывать газ двумя блоками

Высококачественный пропановый шланг от Semperit

Сварочная тележка для кислородного баллона макс. 8 л и пропанового баллона макс. 1 кг.Имеет два транспортных колеса

.Сварочная тележка для кислородного баллона до 8 л и пропанового баллона до 5 кг. Имеет два транспортных колеса

.Портативный профессиональный набор для пайки с источником питания: кислород + пропан

Портативный профессиональный комплект для автоматической резки: кислород + пропан

Комплект портативных профессиональных баллонов для пропан-кислородной резки

Цена по прейскуранту

(Скидка%)

/ 1 кусок. брутто

Купить за оч.

После покупки вы получите очки.

Вы получите уведомление по электронной почте, когда этот продукт снова будет доступен.

Сообщить о наличии

Вышеуказанные данные не используются для рассылки информационных бюллетеней или другой рекламы.Включив это уведомление, вы соглашаетесь только на однократное уведомление о повторной доступности продукта.

В НАЛИЧИИ

Отправка (% на складе)

14 дней бесплатного возврата

Безопасные покупки

Отсрочка платежей. Купите сейчас, заплатите через 30 дней, если не вернете PayPo оплатит ваш счет в магазине.

На веб-сайте PayPo проверьте свои данные и введите свой номер PESEL.

Получив свои покупки, вы сами решаете, что вам подходит, а что нет. Вы можете вернуть часть или весь заказ - тогда сумма, подлежащая оплате PayPo, также будет уменьшена.

В течение 30 дней с момента покупки вы платите PayPo за свои покупки без каких-либо дополнительных затрат . Если вы хотите, вы распределяете платеж в рассрочку.

ОПИСАНИЕ:

Горелка ПК-211П/У11 - пропан-кислородная инжекторная горелка, предназначенная для резки углеродистой и низколегированной конструкционной стали толщиной 3 ÷ 300 мм кислородом.Горелка имеет кольцевые сопла и режущий кислородный клапан с ручкой.

ПРИЛОЖЕНИЕ :

Горелка PC-211P/Y11 широко используется в производственных, монтажных и ремонтных работах.

СОСТАВ КОМПЛЕКТА:

Комплект горелок PC-211P/Y11 состоит из:

- Горелка без форсунок и принадлежностей 1 шт

- Режущие насадки типа Y11P 5 шт. (№ 1,2,3,4,5)

- Нагревательные форсунки типа Y11P 2 шт.(№1.2)

- Режущая насадка

, 1 шт.- Ключ 1 шт

- Валики для очистки отверстий 1 комплект

- Запасные уплотнения 1 комплект

- Упаковка: картонная коробка 1 шт

12 месяцев

Нужна помощь? У вас есть вопросы? Задайте вопрос и мы тут же ответим, публикуя самые интересные вопросы и ответы для других.Спросите о продукте

.По сравнению со сварочными работами газовые требуют гораздо меньших навыков. Поэтому освоить бензорез не так уж и сложно. Просто нужно понять, как это сделать правильно. Наибольшее распространение в наше время получили пропановые резаки. Они используют пропан и кислород, потому что их смесь дает самую высокую температуру горения.

Преимущества резки металла пропаном перед другими способами очевидны:

Единственным минусом газовых резаков (пропановых в том числе) можно считать ограниченность спектра металлов, которые можно ими резать.Это только низко- и среднеуглеродистая сталь, а также поковка из чугуна.

Резка углеродистых сталей газом невозможна, так как их температура плавления довольно близка к температуре пламени. В результате окалина не выбрасывается в виде столба искр за край листа, а смешивается с расплавленным металлом по краю реза. Он не дает кислорода, чтобы сжечь его. При резке чугуна мешают зерновой отросток и графит между ними. (Исключение составляет чугун). Также недостаточны алюминий, медь и их газорежущие сплавы.

Следует напомнить, что низкоуглеродистые стали марки от 08 до 20 г, среднеуглеродистые марки от 30 до 50 г2. В обозначениях углеродистой стали перед ним всегда стоит буква W.

Для резки металла газ должен иметь пропан и кислород в одном баллоне, шланги высокого давления (кислородные), сам резак и мундштук нужного размера. В каждом баллоне должен быть размещен редуктор, позволяющий регулировать подачу газа. Учтите, на нитке пропанового баллона утка, поэтому оставшийся редуктор на нем невозможен.

Конструкция газового оборудования для резки металла у разных производителей немного отличается. На всех обычно 3 клапана: первый на подачу пропана, идет работа клапана регулирования кислорода, после - врезка клапана кислорода. Чаще всего кислородные клапаны синие, те же, что открывает пропан, красные или желтые.

Металл режется горячим пламенем, создаваемым резаком. При работе устройства в специальной смесительной камере пропан соединяется с кислородом, образуя горючую смесь.

Пропановый резак позволяет резать металл толщиной до 300 мм. Многие детали этого устройства взаимозаменяемы, поэтому устройство в случае поломки можно быстро отремонтировать на рабочем месте.

Очень важно правильно выбрать мундштук. При подборе необходимо исходить из толщины металла. Если разрезаемый кусок состоит из частей разной толщины от 6 до 300 мм, то потребуется несколько мундштуков с внутренними номерами от 1 до 2 и внешними от 1 до 5.

Перед началом работы необходимо проверить станок, чтобы убедиться в полной работоспособности фрезы. Затем выполните следующие действия:

Ставлю атмосфер редуктор 5, на газу - 0,5. (Обычно отношение газа к кислороду составляет 1,10). Все ножи клапанов должны находиться в закрытом положении.

Резак берется, сначала слегка (на одну четверть или чуть больше) открывается пропан, поджигается. Хрипеем до металла (при наклоне) и медленно открываем регулирующий кислород (не путать с разрезом).В качестве альтернативы, отрегулируйте эти клапаны, чтобы добиться нужной нам силы пламени. При регулировании открываем альтернативный газ, кислород, газ, кислород. Сила (или длина) пламени выбирается при расчете толщины металла. Чем толще лист, тем сильнее расход пламени и больше расход кислорода пропана. Когда пламя регулируется (приобретает синий цвет и корону), вы можете.

Насадка с металлической кромкойпоставляется с 5 мм от среза под углом 90 °. Если лист или изделие необходимо разрезать внутрь, начинайте нагрев металла с точки, где будет проходить разрез.Нагрейте верхнюю кромку до 1000-1300° в зависимости от металла (до его температуры вспышки). Визуально выглядит так, будто поверхность начала «намазываться». До прогрева уходит буквально несколько секунд (до 10). Когда металл плавится, клапан кислородной резки открывается, в лист подается мощная узкая струя.

Клапан резака следует открывать очень медленно, тогда кислород воспламеняется от нагретого металла самостоятельно, что позволит избежать обратного удара пламени вместе с ватой. Медленно ведите струю кислорода по заданной линии.В этом случае очень важно выбрать правильную сторону склона. Должен быть сначала 90°, затем небольшой наклон 5-6° в сторону, обратное направление реза. Однако если толщина металла превышает 95 мм, допускается отклонение в 7-10°. Когда металл уже нарезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Вам нужна металлическая металлическая скорость. Оптимальную скорость можно определить визуально по мере рассеивания искр.Струя искры при правильной скорости движется под углом примерно 88-90° к поверхности реза. Если искра прошла сбоку в направлении движения ножа, скорость резки слишком мала. Если угол искровой струи меньше 85°, мигает скорость.

При работе всегда необходимо ориентироваться на металлический металл. Если более 60 мм, то листы лучше класть под тент, чтобы доставить шлаки, и максимально аккуратно выполнить работу.

Огранка «Толстой» имеет свои особенности.Перемещать фрезу раньше, чем металл будет прорезан на полную толщину, нельзя. По окончании процесса резания необходимо плавно снизить скорость продвижения и сделать угол резания ножа более 10-15°. Останавливать процесс резки не рекомендуется. Если работа по какой-либо причине прервана, не тяните себя с того места, где остановились. Необходимо перезапустить рез, и только в новом месте.

После того, как резка завершена, сначала перекройте резку кислородом, затем выключите регулирующий кислород, выключите пропан к последнему.

Иногда возникает необходимость резать металл не постоянно, а только создать рельеф на поверхности, вырезать паз листа. При этом способ резки металла будет нагреваться не только газовым резаком. Расплавленный шлак также будет служить источником тепла. Он подошел, прогревая нижние слои металла.

Резка поверхности, как обычно, начинается с того, что нужный участок нагревается до температуры вспышки.Включив режущий кислород, вы создадите очаг горения металла, а за счет равномерного перемещения резака обеспечите процесс съема по конкретному участку реза. Резец в этом случае должен располагаться под углом 70-80° к листу. При использовании резания кислородом наклоните резак на угол 17-45°.

Размеры канавки (глубина и ширина) Регулировка скорости резания: увеличивая скорость, уменьшая размер канавки и наоборот. Глубина ножа увеличится, если угол наклона мундштука увеличится, скорость резания уменьшится, а давление кислорода возрастет (резка, разумеется).Ширина канавки регулируется диаметром резки кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появится солнце.

Вырежьте витое отверстие в металле следующим образом. Сначала смотрим контур на листе (когда отмечен круг или воротник, следует отметить центр круга). Перед заточкой просверлите отверстия. Начинать рез всегда нужно с прямой линии, это поможет получить чистые срезы для зажимов.Вы можете начать резать прямоугольник в любом месте, кроме углов. В последнем необходимо вырезать внешний контур. Он поможет опустить заготовку при малейших отклонениях от представленных контуров.

Резка металла газом сопряжена с некоторыми рисками, поэтому необходимо строго соблюдать технику безопасности. Начнем с защитной одежды, в которую должны входить: огнеупорный и откровенный костюм на руках с такой же пропиткой; Маска сварщика из жидкого пластика с гарнитурой; Рабочая обувь с высокими бортами.Также рекомендуется носить респиратор. Зачем дышать дымом и пылью? Все эти меры придуманы не случайно и пренебрегать ими не следует. Например, может возникнуть ситуация, когда сразу летит толстый металл и на вас падают брызги расплава.

При работе не забывайте следить за обозначениями редукторов на цилиндрах. Помните, что нельзя начинать резку, если на шлангах есть трещины, зазоры или стыки. Некоторые мастера присоединяют к стыкам алюминиевую или латунную трубку.Однако лучше не рисковать. Учтите, что железные трубки использовать для этой цели категорически нельзя, так как железо может дать искру.

Самое главное, что необходимо знать при работе с бензорезами: пропан горюч, кислород маслоопасн. При контакте кислорода с любым маслом произойдет взрыв. Во избежание неприятностей не прикасайтесь к кислородному баллону забрызганными перчатками или одеждой. Не оставляйте решетки вокруг.

Помните, что баллоны должны располагаться на расстоянии 10 м от рабочего места и 5 м друг от друга.Весь газ из баллона выпустить не удалось.

Иногда в этом процессе возникают самостоятельные ситуации. Не тратьте. Например, если у вас порез вылетел из-за фитинга или отрезания кислородного шланга, не бойтесь. Обычно страх возникает из-за того, что это происходит неожиданно и громко. Необходимо зафиксировать пропан на резаке на резаке и затем закрыть оба баллона. Бывает, что при поджигании пламени и резком исчезновении настроек реза пламя пропадает, образуя вату. Просто закройте ножевые клапаны и снова разожгите пламя.

Использование газового резака - достаточно опасный способ резки металлических изделий, но при некоторой тренировке и соблюдении основных мер предосторожности можно самостоятельно научиться пользоваться этим инструментом для резки металла нужной формы или размеров. Важно лишь понять, как пользоваться бензорезом, подготовить все необходимое для работы и помнить о требованиях техники безопасности.

При использовании этой адаптации необходимо знать, как она работает.Первоначальное воспламенение ацетина сильно нагревает сталь до расплавленного состояния. Под действием потока кислорода, который подается под давлением, газорез поджигает материал, в результате чего создается нужный разрез. Помните, что сталь и углеродистая сталь — это единственные материалы, которые может обрабатывать газовая резка. Алюминий, нержавеющая сталь и другие металлы и их сплавы для работы газового резака запрещены.

Подберите необходимые для работы инструменты. Не считая непосредственно газового резака в полной комплектации нужно подготовить:

Поместите разрезаемую сталь на постоянную опору на удобной рабочей высоте. Хорошо подобранный металлический стол. Никогда не работайте на легковоспламеняющихся поверхностях или поверхностях, на которые были пролиты или помещены легковоспламеняющиеся материалы. Кроме того, будьте осторожны с предметами, покрытыми шпоном, такими как свинцовая краска и оцинкованные материалы.Их пары очень вредны для организма.

Обведите срезы деталей карандашом из мыльного камня. При этом нужно оставить немного места для шлифовки. Но если вам не нужна высокая точность, вы не можете этого сделать. Если карандаш из мыльного камня найти не удастся, вместо него можно использовать перманентный маркер, но его следы моментально исчезнут под пламенем резака. Поэтому попробуйте еще приобрести мыльный карандаш. Хватает надолго, очень удобен в работе.

Рабочее место сварщика: 1 - газоразделительный мост, 2 - генератор АЦ, баллоны, 3 - газопровод.

Соедините трубки с цилиндрами. Убедитесь, что соединение выполнено правильно, так как каждая трубка должна быть подключена к соответствующему цилиндру. Навигация очень проста. Баллоны и кислородные трубки обычно зеленого цвета, а шланги подачи ацетилена окрашены в красный цвет. На обратной резьбе ацетиленовой трубки.При этом в бак входит соединительная арматура, что позволяет избежать ложной перестановки двух шлангов или труб. Поскольку коричневый используется для расширения возможностей, вам нужно быть осторожным, чтобы не разрушить его. Используйте ключ с оптимально подобранным диаметром.

Все проверить заранее. Ацетиленовый клапан должен быть закрыт. Т-образный дважды, чтобы несколько раз повернуть вспять, затем открыть подачу газа, повернув соответствующий клапан. Он установлен в верхней части цилиндра.Тогда вам придется повернуть этот вентиль на один оборот щетки. Это делается заранее. Никогда не допускайте, чтобы давление ацетилена превышало 1 атм. Проблема в том, что при высоких давлениях он становится крайне нестабильным и приобретает способность срабатывать самопроизвольно или может взорваться. Поэтому сделать это необходимо будет следующим образом.

Рабочее место сварщика должно быть оборудовано средствами пожаротушения: 1 - огнетушитель, 2 - емкость с водой, 3 - пожарное ведро, 4 - песок.

При открытом клапане баллона с ацетиленом откройте регулирующий клапан. Для этого поверните ручку по часовой стрелке. Делать это нужно осторожно и так медленно, по показаниям манометра. Открывать до тех пор, пока манометр не покажет давление 0,34-0,54 атм.

Чтобы удалить воздух из захвата подачи шланга, откройте клапан подачи газа на приборе. Открывайте до тех пор, пока не начнет слышен выходной газ, затем проверьте показания манометра. В процессе такой продувки давление не должно «прыгать».Нестабильное давление требует дополнительной регулировки. Убедитесь, что вы вставили этот регулятор, если это необходимо. После этого закройте ацетиленовый вентиль на инструменте.

Далее необходимо выключить регулятор подачи кислорода или повернуть его вниз и установить давление кислорода. Чтобы уменьшить подачу кислорода, поверните манометр в обратном направлении на несколько оборотов. Затем вы можете перейти к следующим шагам, чтобы установить правильное давление. Необходимо максимально открыть главный клапан кислородного баллона.Этому клапану две недели. В том случае, если он недостаточно открыт, из-за того, что в цилиндре очень высокое давление, через уплотнительное кольцо штока начнет проходить кислород.

Осторожно откройте регулятор подачи кислорода, следя за этим манометром. Открывать до тех пор, пока не будет показано давление в пределах 1,7-2,7 атм.

Проверка плотности соединений горелки (ножа): 1 - Проверить плотность соединений ацетиленового канала, 2 - Закрыть кран клапана, 3 - Проверить плотность соединения щеткой и мыльным раствором, 4 - Открыть кислородный клапан, 5 - установка рабочего давления на редукторе ацетиленовых баллонов.

Перед походом с запятыми обязательно наденьте защитные кожаные перчатки и специальные очки. Перепроверить рабочую зону на наличие различных видов горючих материалов, если таковых нет, можно приступать к работе.

Выровняйте инструмент пламени. Снова откройте клапан подачи ацетилена, выпустив кислород из камеры. Секунд будет достаточно. Затем затяните вентиль, вы поймете, что достаточно покрутить, когда начнете слышать звук, говорящий о том, что газ практически не выходит.Возьмите зажигалку для шейного ножа и поставьте ее перед собой так, чтобы мундштук инструмента соприкасался с внутренней частью зажигалки (или был направлен в сторону источника возгорания, если вы все-таки решите использовать для резака специальную электрическую цепь) . Затем нужно нажать на рычаг. Возле мундштука они окажутся перед едва заметным желтоватым пламенем.

Ацетиленовый клапан Twink, чтобы длина пламени составляла примерно 25 см. Огонь должен начинаться возле мундштука инструмента.Если ввести слишком много ацетина, огонь начнет прыгать и вообще будет вести себя нестабильно.

Осторожно откройте передний клапан подачи кислорода. Цвет пламени станет синим, так как поступает много кислорода.

Увеличивайте поток до тех пор, пока внутреннее пламя синего цвета не будет направлено в сторону мундштука.

Проверка технического состояния газового редуктора: 1 - индикаторы давления, 2 - корпус, 3 - Убедиться в отсутствии механических повреждений корпуса и манометров, 4 - Проверить работу регулировочного винта, 5 - Проверьте дату проверки манометров.

Затем еще сильнее откройте клапан подачи кислорода, увеличивая длину внутреннего пламени, пока оно не станет немного больше толщины банкноты, которую вы планируете разрезать. Например, для холоднокатаной листовой стали ширины 9,5 мм будет достаточно для пламени 1,3 мм. Избавьтесь от этих ценностей. Если во время работы вы слышите налет или пламя синего цвета, это кажется неуравновешенным и прерывистым, подается очень большое количество кислорода. Уменьшайте его уведомление до тех пор, пока огонь не будет измерен.Важно, чтобы внутреннее пламя приняло конусообразную форму.

Направьте конец внутреннего пламени на разрезаемый материал. Этим пламенем необходимо раскалить сталь. Нагревать до тех пор, пока в месте нагревания не образуется выжимка с расплавленным металлом. Обычно для листа шириной 6,35 мм требуется около 45 секунд, но для более толстого может потребоваться больше времени. Острие пламени должно располагаться примерно в 10 мм от поверхности обрабатываемого металла, чтобы все тепло концентрировалось в одном месте.

Затем необходимо медленно перевернуть ручку клапана резака, чтобы замедлить поток кислорода, воспламеняющий расплавленный материал. Если реакция начинается почти сразу, это указывает на возгорание материала. После этого давление можно увеличивать равномерно до тех пор, пока пламя не разрушит материал. Если особо бурной реакции нет, сталь нагревается до состояния возгорания, поэтому надо прогнать больше кислорода и дождаться, когда пламя бросится на металл.

Когда пламя начнет прорезать материал, постепенно пропустите мундштук инструмента через отрезной стержень.Вы начнете замечать, что почти все искры и шлак уносятся либо на дно, либо на заднюю часть реза. Если поток этого перегретого материала замедляется или реверсирует, то необходимо уменьшить скорость или подвеску ножа и дать материалу прогреться еще сильнее. Лучше резать так медленно и осторожно, чем быстро и без дела.

Продолжайте резать, пока не получите желаемый результат. Следите за тем, чтобы шлак и капли расплавленной стали не попали на пол поблизости. Наступить на них невозможно.Если вы наступите на достаточно большой кусок раскаленного металла или шлака, даже обувь с прочной подошвой не выдержит.

Охладите продукт большим количеством воды или дайте ему обжариться, если вы не торопитесь. Молодец!

Требуют довольно много усилий от человека. Напротив, резка металла с использованием газа может быть даже новичком в этом деле. Резак путана (газ) настолько удобный инструмент, что научиться работать с ним можно за несколько дней.

Чтобы быстро и качественно резать металл газом, нужно просто научиться держать в руках пропановый резак. При этом он использует это вещество и кислород. Именно смесь дает самую высокую температуру, необходимую для непрерывного горения. Пропановый резак предназначен для ручной резки низколегированных сплавов и

Одним из основных недостатков этого типа резки является то, что кромка реза не такая гладкая, как при использовании, тем не менее, она намного очищает, чем В результате использования точилки с болгаркой или другим минусом пропанового резака является то, что многие металлы не могут резать 1-ю ногу.Их можно использовать только при работе с низко- и среднеуглеродистыми 08-20г; 30-50г2) и с

Ну а теперь перейдем к достоинствам этого инструмента. Пропановый резак используется, когда необходимо работать с относительно толстым металлом. Они могут вырезать что-то по шаблону. Этот инструмент особенно незаменим, когда требуются криволинейные разрезы. Обязательно используется, если есть необходимость пробить глухое отверстие (20х50 мм) или требуется вырезать круг из толстого листового металла.

Небольшой вес этого инструмента делает его удобным в использовании. Пожарный катер намного спокойнее и легче аналогичного бензинового. Благодаря этому инструменту работа с металлом осуществляется в 2 раза быстрее. В отличие от бензина, пропан намного дешевле, что удешевляет эту работу. Благодаря этому газовая резка чаще всего используется для больших объемов (особенно при раскрое конструкций на лом).

Для резки металла необходимо иметь пазорез, баллоны с кислородом и этим веществом, шланги высокого давления.Управление подачей газа осуществляется с помощью редукторов. Они должны быть расположены на каждом из цилиндров. При этом следует учитывать, что уточная нить на баллоне с пропаном. Металл разрезается тонкой струей горячего пламени, создаваемого резаком. При работе с этим прибором кислород и пропан смешиваются в специальной смесительной камере. При этом образуется горючая газовая смесь. В последнее время широко распространена пропаганда «Маяка».Относится к инструментам инъекционного типа. Этот резак пропан, цена которого в зависимости от модификации колеблется в пределах 1300-1800 рублей, прекрасно зарекомендовал себя при работе с большими объемами металла.

В случае самостоятельных ситуаций при работе с этим прибором в первую очередь перекрывают подачу газа, а затем подачу кислорода.

По сравнению со сварочными работами, работа с газом требует гораздо меньше навыков.Поэтому освоить бензорез не так уж и сложно. Просто нужно понять, как это сделать правильно. Наибольшее распространение в наше время получили пропановые резаки. Они используют пропан и кислород, потому что их смесь дает самую высокую температуру горения.

Преимущества резки металла пропаном перед другими способами очевидны:

Единственным минусом газовых резаков (пропановых в том числе) можно считать ограниченность спектра металлов, которые можно ими резать.Это только низко- и среднеуглеродистая сталь, а также поковка из чугуна.

Резка углеродистых сталей газом невозможна, так как их температура плавления очень близка к температуре пламени. В результате окалина не выбрасывается столбом искр на обратную сторону листа, а смешивается с расплавленным металлом по кромке реза. Он не дает кислорода, чтобы сжечь его. При резке чугуна мешают зерновой отросток и графит между ними. (Исключение составляет чугун). Также недостаточны алюминий, медь и их газорежущие сплавы.

Следует напомнить, что низкоуглеродистые стали марки от 08 до 20 г, среднеуглеродистые марки от 30 до 50 г2. В обозначениях углеродистой стали перед ним всегда стоит буква W.

Для резки металла газ должен иметь пропан и кислород в одном баллоне, шланги высокого давления (кислородные), сам резак и мундштук нужного размера. В каждом баллоне должен быть размещен редуктор, позволяющий регулировать подачу газа. Учтите, на нитке пропанового баллона утка, поэтому оставшийся редуктор на нем невозможен.

Конструкция газового оборудования для резки металла у разных производителей немного отличается. На всех обычно 3 клапана: первый на подачу пропана, идет работа клапана регулирования кислорода, после - врезка клапана кислорода. Чаще всего кислородные клапаны синие, те же, что открывает пропан, красные или желтые.

Металл режется горячим пламенем, создаваемым резаком. При работе устройства в специальной смесительной камере пропан соединяется с кислородом, образуя горючую смесь.

Пропановый резак позволяет резать металл толщиной до 300 мм. Многие детали этого устройства взаимозаменяемы, поэтому устройство в случае поломки можно быстро отремонтировать на рабочем месте.

Очень важно правильно выбрать мундштук. При подборе необходимо исходить из толщины металла. Если разрезаемый кусок состоит из частей разной толщины от 6 до 300 мм, то потребуется несколько мундштуков с внутренними номерами от 1 до 2 и внешними от 1 до 5.

Перед началом работы необходимо проверить станок, чтобы убедиться в полной работоспособности фрезы. Затем выполните следующие действия:

Ставлю атмосфер редуктор 5, на газу - 0,5. (Обычно отношение газа к кислороду составляет 1,10). Все ножи клапанов должны находиться в закрытом положении.

Для работы по десятичной точке на редукторе ставим атмосферу 5, для газа - 0,5.

Резец берется, сначала слегка (в одну четверть или чуть больше) открыть пропан, зажечь.Хрипеем до металла (при наклоне) и медленно открываем регулирующий кислород (не путать с разрезом). В качестве альтернативы, отрегулируйте эти клапаны, чтобы добиться нужной нам силы пламени. При регулировании открываем альтернативный газ, кислород, газ, кислород. Сила (или длина) пламени выбирается при расчете толщины металла. Чем толще лист, тем сильнее расход пламени и больше расход кислорода пропана. Когда пламя отрегулируется (поголубеет и увенчается), можно резать металл.

Насадка с металлической кромкойпоставляется с 5 мм от среза под углом 90 °.Если лист или изделие необходимо разрезать внутрь, начинайте нагрев металла с точки, где будет проходить разрез. Нагрейте верхнюю кромку до 1000-1300° в зависимости от металла (до его температуры вспышки). Визуально выглядит так, будто поверхность начала «намазываться». До прогрева уходит буквально несколько секунд (до 10). Когда металл плавится, клапан кислородной резки открывается, в лист подается мощная узкая струя.

Клапан резака следует открывать очень медленно, тогда кислород воспламеняется от нагретого металла самостоятельно, что позволит избежать обратного удара пламени вместе с ватой.Медленно ведите струю кислорода по заданной линии. В этом случае очень важно выбрать правильную сторону склона. Должен быть сначала 90°, затем небольшой наклон 5-6° в сторону, обратное направление реза. Однако если толщина металла превышает 95 мм, допускается отклонение в 7-10°. Когда металл уже нарезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Вам нужна металлическая металлическая скорость.Оптимальную скорость можно определить визуально по мере рассеивания искр. Струя искры при правильной скорости движется под углом примерно 88-90° к поверхности реза. Если искра прошла сбоку в направлении движения ножа, скорость резки слишком мала. Если угол искровой струи меньше 85°, мигает скорость.

При работе всегда необходимо ориентироваться на металлический металл. Если более 60 мм, то листы лучше класть под тент, чтобы доставить шлаки, и максимально аккуратно выполнить работу.

Огранка «Толстой» имеет свои особенности. Перемещать фрезу раньше, чем металл будет прорезан на полную толщину, нельзя. По окончании процесса резания необходимо плавно снизить скорость продвижения и сделать угол резания ножа более 10-15°. Останавливать процесс резки не рекомендуется. Если работа по какой-либо причине прервана, не тяните себя с того места, где остановились. Необходимо перезапустить рез, и только в новом месте.

После того, как резка завершена, сначала перекройте резку кислородом, затем выключите регулирующий кислород, выключите пропан к последнему.

Иногда возникает необходимость резать металл не постоянно, а только для создания рельефа на поверхности, вырезанной на канавке листа. При этом способ резки металла будет нагреваться не только газовым резаком. Расплавленный шлак также будет служить источником тепла. Он подошел, прогревая нижние слои металла.

Резка поверхности, как обычно, начинается с того, что нужный участок нагревается до температуры вспышки.Включив режущий кислород, вы создадите очаг горения металла, а за счет равномерного перемещения резака обеспечите процесс съема по конкретному участку реза. Резец в этом случае должен располагаться под углом 70-80° к листу. При использовании резания кислородом наклоните резак на угол 17-45°.

Размеры канавки (глубина и ширина) Регулировка скорости резания: увеличивая скорость, уменьшая размер канавки и наоборот. Глубина ножа увеличится, если угол наклона мундштука увеличится, скорость резания уменьшится, а давление кислорода возрастет (резка, разумеется).Ширина канавки регулируется диаметром резки кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появится солнце.

Вырежьте витое отверстие в металле следующим образом. Сначала смотрим контур на листе (когда отмечен круг или воротник, следует отметить центр круга). Перед заточкой просверлите отверстия. Начинать рез всегда нужно с прямой линии, это поможет получить чистые срезы для зажимов.Вы можете начать резать прямоугольник в любом месте, кроме углов. В последнем необходимо вырезать внешний контур. Он поможет опустить заготовку при малейших отклонениях от представленных контуров.

Резка металла газом сопряжена с некоторыми рисками, поэтому необходимо строго соблюдать технику безопасности. Начнем с защитной одежды, в которую должны входить: огнеупорный и откровенный костюм на руках с такой же пропиткой; Маска сварщика из жидкого пластика с гарнитурой; Рабочая обувь с высокими бортами.Также рекомендуется носить респиратор. Зачем дышать дымом и пылью? Все эти меры придуманы не случайно и пренебрегать ими не следует. Например, может возникнуть ситуация, когда сразу летит толстый металл и на вас падают брызги расплава.

При работе не забывайте следить за обозначениями редукторов на цилиндрах. Помните, что нельзя начинать резку, если на шлангах есть трещины, зазоры или стыки. Некоторые мастера присоединяют к стыкам алюминиевую или латунную трубку.Однако лучше не рисковать. Учтите, что железные трубки использовать для этой цели категорически нельзя, так как железо может дать искру.

Самое главное, что необходимо знать при работе с бензорезами: пропан горюч, кислород маслоопасн. При контакте кислорода с любым маслом произойдет взрыв. Во избежание неприятностей не прикасайтесь к кислородному баллону забрызганными перчатками или одеждой. Не оставляйте решетки вокруг.

Помните, что баллоны должны располагаться на расстоянии 10 м от рабочего места и 5 м друг от друга.Весь газ из баллона выпустить не удалось.

Иногда в этом процессе возникают самостоятельные ситуации. Не тратьте. Например, если у вас порез вылетел из-за фитинга или отрезания кислородного шланга, не бойтесь. Обычно страх возникает из-за того, что это происходит неожиданно и громко. Необходимо зафиксировать пропан на резаке на резаке и затем закрыть оба баллона. Бывает, что при поджигании пламени и резком исчезновении настроек реза пламя пропадает, образуя вату. Просто закройте ножевые клапаны и снова разожгите пламя.

Газовая резка представлена более простым процессом, чем газосварочные работы, а потому с ней справится даже человек, не имеющий специальных навыков. По этой причине практически каждый из нас может освоить работу бензорезом. Самое главное – это изучить суть технологии газовой резки. В современных условиях все чаще используются пропановые резаки. Работа с ними требует одновременного использования пропана и кислорода, ведь сочетание таких веществ обеспечивает максимальную температуру горения.

Пропан для резки металла имеет множество преимуществ , среди которых можно выбрать:

Среди недостатков, которыми обладают пропановые резаки, следует выделить только один: их можно только использовать. для ограниченного диапазона металлов . Они подходят для резки особо низко- и среднеуглеродистых сталей, а кроме того, и ковки чугуна.

Такие инструменты не подходят для резки высокоуглеродистой стали, так как имеют достаточно высокую температуру плавления, практически не отличающуюся от температуры пламени. Это приводит к тому, что вместо выброса окалины, имеющей вид искр на тыльную сторону листа, она смешивается с расплавленным металлом по кромке реза.В результате кислород не может достичь толщины металла, поэтому материал не может быть сожжен.

Трудность, когда чугун образует форму зерна , а также графит между ними. Правда, к чугунной вилке это не относится. Невозможно решить проблему, если приходится иметь дело с алюминием, медью и их сплавами.

Важно остановиться на следующем моменте: категория низкоуглеродистой стали представляет марки от 08 до 20 г, среднеуглеродистая – марки от 30 до 50 г2.Характерной чертой марок углеродистой стали является наличие в их наименовании буквы W перед

Как и при любых других работах, даже перед резкой металла Подготовить необходимое оборудование:

Условие - наличие всех цилиндров редуктора, с помощью которых можно адаптировать подачу газа.Обратите внимание, что пропановый баллон имеет подпор, поэтому вспомогательный редуктор на нем работать не будет.

В целом газовое оборудование для резки металла имеет одинаковое устройство независимо от производителя. В проекте. можно выбрать три клапана:

Синий обычно используется для обозначения кислородных клапанов, а красный или желтый — для клапанов, подающих пропан.

Резка металла создает струю горячего пламени, воздействующую на металл, созданный с помощью ножа. При его включении в специальной смесительной камере смешиваются пропан и кислород, что приводит к возникновению горючей смеси.

Пропановым резаком можно резать металл толщиной не более 300 мм . Подробная установка оснащена компонентами, которые в основном заменяются. По этой причине, при выходе из строя, оператор не будет производить ремонт непосредственно на рабочем месте.

Особое внимание следует уделить выбору мундштука. В качестве ключевого параметра обратил внимание на толщину металла. Если вам нужно иметь дело с деталями различной толщины от 6 до 300 мм, вам необходимо подготовить мундштуки с внутренними номерами от 1 до 2 и внешними номерами от 1 до 5.

Еще до начала чтобы резать, газ должен осмотреть устройство, убедиться, что пропановый резак находится в рабочем состоянии. Далее нужно выполнить следующие операции:

Сначала необходимо перевести кислородный редуктор в положение, соответствующее 5 атмосферам, газу - 0,5 .Также необходимо убедиться, что каждый клапан находится в закрытом положении.

Сначала необходимо перевести кислородный редуктор в положение, соответствующее 5 атмосферам, газу - 0,5 .Также необходимо убедиться, что каждый клапан находится в закрытом положении.

Далее вам нужно взять пропановый резак и слегка открыть пропан, а затем поджечь его. Насадку ножа необходимо расположить таким образом, чтобы она упиралась в металл, после чего необходимо открыть регулирующий кислород. Затем эти клапаны должны быть настроены один за другим, обеспечивая тем самым необходимую мощность. Во время этой настройки необходимо последовательно открыть газ, кислород, газ, кислород.

При выборе силы пламени необходимо двигаться по толщине металла.По мере увеличения толщины листа придется повышать силу пламени, что приведет к увеличению расхода кислорода и пропана. После настройки мощности пламени можно приступать к резке металла. Сопло следует хранить по отношению к кромке металла, чтобы оно было удалено от разрезаемого элемента на расстояние 5 мм и располагалось под углом 90 градусов. В некоторых случаях может понадобиться , чтобы разрезать лист или изделие по центру . В этом случае начальная точка выбирается по тому месту, откуда будет происходить разрез.

Суть процедуры сводится к нагреву верхней кромки до 1000-1300 градусов Цельсия. Точная температура определяется с помощью металла. На практике такая работа будет иметь место, когда поверхность кажется «мокрой». Прогрев не более 10 секунд. Дождавшись воспламенения металла, нужно открыть клапан кислородной резки, после чего начинается мощная узкая струя.

Не торопитесь открывать клапан пропанового резака.В этом случае воспламенение кислорода будет происходить естественным образом в результате взаимодействия с нагретым металлом. Действуя аналогично , исключается риск обратного эффекта Пламя, во время которого можно наблюдать хлопок. Вам нужно медленно вести струю кислорода строго параллельно заданной линии. Важно не ошибиться с углом наклона.

Не торопитесь открывать клапан пропанового резака.В этом случае воспламенение кислорода будет происходить естественным образом в результате взаимодействия с нагретым металлом. Действуя аналогично , исключается риск обратного эффекта Пламя, во время которого можно наблюдать хлопок. Вам нужно медленно вести струю кислорода строго параллельно заданной линии. Важно не ошибиться с углом наклона.

Первоначально держит 90 градусов, после чего необходимо создать небольшой прогиб на 5-6 градусов в сторону, противоположную режущему движению.Если приходится иметь дело с металлом, толщина которого больше 95 мм, то можно увеличить отклонение до 70 градусов. После того, как резина в металле достигнет 15-20 мм, угол наклона начинают увеличивать до 20-30 градусов.

При резке металла важно выдерживать необходимую скорость . Его выделение осуществляют визуально, по которому оценят скорость искр.

Если скорость оптимальная, то струя искры будет достигаться под углом примерно 88-90 градусов к поверхности реза.В ситуации, когда поток искры смотрит в сторону, противоположную движению ножа, можно сделать вывод о слишком низкой скорости резания. В некоторых случаях струя искры обрывается под углом менее 85 градусов. Это сообщение о том, что текущая скорость резки слишком занижена.

При газовой резке важно учитывать такой параметр, как толщина металла. Если имеет значение более 60 мм, листы желательно располагать под углом, чтобы шлаки легко уходили в сторону.

При работе с металлом значительной толщины требуется особый подход. Недопустимо передвигать нож, пока металл не будет прорезан на всю толщину. Так как рез завершен, важно постепенно снижать скорость продвижения и выдерживать угол наклона лезвия больше на 10-15 градусов . Сама процедура резки должна быть проведена таким образом, чтобы не возникало столь существенных перерывов. Если случилось так, что вам пришлось остаться на определенном сайте, то вам не придется возвращаться к тому месту, где вы остановились.Он стартует первым и выбирает новую начальную точку.

После завершения резки необходимо перекрыть подачу кислорода для резки, то же самое относится и к регулировке кислорода. Заключительная операция должна быть отключена пропаном.

В некоторых ситуациях может возникнуть необходимость создания рельефа на поверхности путем прорезания канавок на листе. Если вы решите использовать подобный метод резки, то нагрев металла обеспечит не одна фреза .На его вклад будет помещен начатый шлак. Гибочная жидкость будет растекаться по всей поверхности, что будет нагревать нижние слои металла.

Первым шагом при резке поверхности является нагрев выбранного участка до температуры вспышки. Когда начнется процесс резки, в зоне горения металла будет создаваться кислород, а благодаря равномерному движению ножа линия реза получит чистую кромку. Саму операцию необходимо проводить таким образом, чтобы фреза находилась под углом 70-80 градусов к листу.При резке кислородной инициации нож располагают так, чтобы он образовывал угол 17-45 градусов от обрабатываемого участка .

Для создания канавок правильных размеров необходимо изменить скорость резания: Для большей глубины скорость увеличивается, для меньшей глубины скорость увеличивается. Для создания большей глубины необходимо увеличить угол наклона мундштука, разрез следует производить в замедленном темпе, при этом давление кислорода также придется увеличить.Вы можете влиять на ширину канавки, выбирая соответствующий диаметр резки кислородного потока. Следует помнить, что разница между глубиной паза и его шириной должна достигать 6 раз. И лучшее преимущество должно быть в последнем. В противном случае можно столкнуться с таким неприятным явлением, как появление на поверхности закатов.

Несмотря на то, что на фоне сварочных работ газ газ имеет свои положительные стороны, подходя к этой работе с такой же обязательностью.Помимо подготовки необходимого оборудования, следует ознакомиться с основными нюансами выполнения этой работы. И хотя эта операция кажется довольно простой, в случае ошибки в вводе при резке газа это может привести к серьезным проблемам с последующим использованием изделия.

.Техника металлообработки с использованием газообразного топлива и кислорода

«Оксиацетилен» перенаправляется сюда. Чтобы узнать о песне, см. Cubanate .

Принцип резки с подогревом

Резка труб горелкой. Видны линии перетаскивания (характеристика факельного потока кислорода).

Резак для резки стальной трубы.

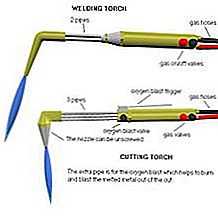

Газовая сварка (обычно называемая кислородно-ацетиленовая сварка , кислородная сварка или газовая сварка в США) и кислородная резка — это процессы, в которых для сварки используются легковоспламеняющиеся газы (или жидкое топливо, такое как бензин) и кислород. или резки металлов. Французские инженеры Эдмон Фуше и Шарль Пикард первыми разработали кислородно-ацетиленовую сварку в 1903 году. Чистый кислород вместо воздуха используется для повышения температуры пламени, чтобы обеспечить локальное плавление заготовки (например,Сталь) в мирной обстановке. Обычное пламя пропана/воздуха горит примерно при 2250 К (1980°С; 3590°F), пламя пропана/кислорода горит примерно при 2526 К (2253°С; 4087°F), пламя кислородно-водородного топлива горит примерно при 3073 К (2800°С; 5072 ° F), а кислородно-ацетиленовое пламя горит примерно при 3773 К (3500 ° C; 6332 ° F).

В начале 1900-х годов, до разработки и появления в конце 1920-х годов покрытых электродов для дуговой сварки, которые были способны производить сплошные сварные швы в стали, кислородно-ацетиленовая сварка была единственным процессом, способным производить чрезвычайно высококачественные сварные швы практически во всех металлы.в коммерческом использовании. Это были не только углеродистые стали, но и легированные стали, чугун, алюминий и магний. В последние десятилетия он был заменен почти во всех промышленных применениях различными методами дуговой сварки, предлагающими более высокие скорости, а в случае дуговой сварки вольфрамовым газом - возможность сваривать высокореактивные металлы, такие как титан. Ацетиленокислородная сварка до сих пор используется для металлических произведений искусства и в небольших домашних мастерских, а также в ситуациях, когда доступ к электричеству (например, ограничен).Удлинителем или переносным генератором) может быть сложно. Ацетиленокислородная сварочная горелка (и другие кислородно-газовые смеси) остается основным источником тепла для ручной и пайки, а также для формовки, подготовки и точечной термообработки металла. Кроме того, кислородная резка до сих пор широко применяется как в тяжелой промышленности, так и в легкой промышленности и ремонтных работах.

W кислородная сварка , сварочная горелка используется для сварки металлов.Сварка металла происходит, когда два компонента нагреваются до температуры, при которой образуется общая ванна расплавленного металла. В ванну расплава обычно добавляют дополнительный металл, называемый наполнителем. Выбор присадочного материала зависит от свариваемых металлов.

W кислородная резка горелка используется для нагрева металла до температуры воспламенения. Затем поток кислорода направляется на металл, сжигая его с образованием оксида металла, который вытекает из подреза металла подобно шлаку.

Горелки, которые не смешивают топливо с кислородом (вместо смешивания атмосферного воздуха), не считаются кислородно-топливными горелками и обычно могут быть идентифицированы по одному сосуду (для кислородной резки требуются два изолированных источника питания, топливо и кислород).Большинство металлов невозможно расплавить с помощью одной горелки. Соответственно, горелки с одним баком обычно подходят для пайки и пайки, но не для сварки.

Кислородно-топливные горелки используются или использовались для:

Короче говоря, кислородно-топливное оборудование достаточно универсально не только потому, что оно предпочтительно для определенных типов сварки железа или стали, но и потому, что оно подходит для пайки твердым припоем, сварки припоем, нагрева металла (для отжига или отпуска , гибка или формовка), удаление ржавчины или окалины, ослабление заржавевших гаек и болтов и является повсеместным методом резки черных металлов.

Аппарат, используемый для газовой сварки, состоит в основном из источника кислорода и источника горючего газа (обычно содержится в баллонах), двух регуляторов давления и двух гибких шлангов (по одному на каждый баллон) и горелки.Этот тип горелки также можно использовать для пайки и пайки. Баллоны часто перевозят в специальной тележке на колесах.

Были примеры комплектов для водородно-кислородной резки с небольшими газовыми баллонами (размера для дайвинга), переносимыми на спине пользователя в рюкзаке, для спасательных операций и т.п.

Имеются также образцы как безнапорных, так и напорных резаков для резки жидкого топлива, обычно бензина (бензина). Они используются из-за их повышенной режущей способности по сравнению с топливными системами, а также большей мобильности по сравнению с системами, требующими двух баков высокого давления.

Основная статья: Регулятор давления

Регулятор обеспечивает соответствие давления газа из баллонов требуемому давлению в шланге. Затем оператор регулирует скорость потока с помощью игольчатых клапанов на горелке. Точное управление потоком с помощью игольчатого клапана основано на постоянном входном давлении.

Большинство регуляторов имеют две ступени. Первая ступень представляет собой регулятор постоянного давления, который выпускает газ из баллона при постоянном промежуточном давлении, несмотря на падение давления в баллоне по мере расходования газа в баллоне.Это похоже на первую ступень автомата для подводного плавания. Регулируемый регулятор второй ступени управляет снижением давления от промежуточного до низкого давления нагнетания. Регулятор имеет два манометра, один показывает давление в баке, а другой показывает давление в шланге. Регулировочная ручка регулятора иногда грубо калибруется по давлению, но для точной настройки требуется наблюдение за манометром.

Некоторые более простые или менее дорогие регуляторы кислорода и топлива имеют только одноступенчатый регулятор или только один манометр.Одноступенчатый регулятор имеет тенденцию снижать давление на выходе при опорожнении цилиндра, что требует ручной регулировки. Для маленьких пользователей это приемлемое упрощение. Сварочные регуляторы, в отличие от более простых регуляторов отопления сжиженного нефтяного газа, сохраняют выходной (шланговый) манометр и не зависят от калибровки регулировочной ручки. Более дешевые одноступенчатые регуляторы иногда могут обойти индикатор содержимого цилиндра или заменить точный циферблатный индикатор более дешевым и менее точным индикатором «кнопки подъема».

Рукава предназначены для сварки и резки металлов. Можно использовать конструкцию с двойным или двойным шлангом, что означает, что кислородный и топливный шланги соединены друг с другом. Если используются отдельные шланги, их следует связать вместе на расстоянии примерно 1 м друг от друга, хотя это не рекомендуется для резки, поскольку шарики расплавленного металла, выделяющиеся во время процесса, могут застрять между шлангами, в которых они находятся. удерживаются вместе и прогорают, высвобождая сжатый газ внутри, который обычно воспламеняется в случае газообразного топлива.