Одной из проблем, с которыми сталкиваются дачники, это невозможность быстро добраться до магазина в случае необходимости. К примеру, упала и лопнула лейка, а половина грядок осталась сухой, или ведро, в котором носили воду, дало течь. Именно о том, как решить подобные вопросы быстро и без затрат, расскажет сегодня Маннанов Альберт Олегович из города Усолье Сибирское Иркутской области. Его статья поможет домашним мастерам справиться не только с поломанными вёдрами и тазами, но и с другими протечками.

Это лето 2019 года для меня изначально не задалось. Приехав после холодов на дачный участок, я обнаружил выбитые стёкла в домике. Брать внутри было нечего, почти всё я увожу на зиму в гараж или в квартиру, а железный ящик с инструментом вскрыть им не удалось, как и унести (он намертво приварен). Видимо это воров и разозлило. Восстановив окна, я принялся за привычную работу по саду. Однако, едва пришло время полива, снова проблема – пластиковое ведро (единственное оставшееся) оказалось треснутым. Ехать за новым у меня не было ни средств, ни настроения, а потому было решено попробовать запаять старое. И сейчас я расскажу, что из этого вышло.

Очищаем поверхность вокруг трещины, удаляя всю грязь

Очищаем поверхность вокруг трещины, удаляя всю грязьСодержание статьи

Перед тем, как приступить к пайке пластика требуется тщательно очистить поверхность и обезжирить её, чем я и занялся. Ведро было довольно старым, к тому же, раньше в нём была какая-то шпатлёвка, которую перемешивали миксером, в результате чего на поверхности образовались царапины. Забившаяся в них грязь никак не хотела отмываться, поэтому пришлось поработать ещё и наждачной бумагой. При этом поверхность нужно было очистить и обезжирить с обеих сторон, ведь пайка только наружной или лишь внутренней части ничего не даст. При первом же наполнении водой, ведро лопнет, деформировавшись намного сильнее, нежели было до начала ремонта.

Для того, чтобы отремонтировать ведро, помимо наждачной бумаги и растворителя, понадобится паяльник и полоска пластика. Лучше всего, если это будет именно такой материал, из которого изготовлена сломанная ёмкость. В крайнем случае, можно попробовать использовать обычную пластиковую бутылку или полиэтиленовый хомут.

Проблема инородного пластика заключается в том, что он может иметь слабую адгезию с ремонтируемым предметом. Честно говоря, об этом я узнал уже позже. Мне просто повезло. Я использовал полосу, отрезанную от пластиковой бутылки и никаких проблем с «совместимостью» не заметил. Но, узнав о подобной проблеме, стал наливать меньше воды в ведро во избежание новых протечек.

Вот такая пластиковая полоска помогла мне в ремонте ведра

Вот такая пластиковая полоска помогла мне в ремонте ведраПервым делом необходимо пропаять внутреннюю часть ведра, иначе, при ремонте внешней стороны, трещина будет прогибаться внутрь, что не позволит сторонам разлома склеиться. На моих фотопримерах пайки нет процесса работы с внутренней стороной. Причина в том, что на них попросту ничего не видно. При работе обе руки находятся внутри ведра, и ничего сфотографировать невозможно. Поэтому придётся поверить на слово: пайка внутри и снаружи ничем не отличается.

Для начала, паяльнику нужно дать разогреться максимально сильно. Маломощные приборы можно сразу убрать в сторону, толку от них не будет. Раскалённым жалом, с небольшим надавливанием, начинаем как бы «зашивать» разлом, двигая влево-вправо. Слишком усердствовать тоже не стоит, при избыточном давлении жало паяльника просто провалится внутрь, после чего ремонт пластикового ведра будет значительно осложнён.

Начинаем аккуратно прогревать разлом, спаивая части ведра

Начинаем аккуратно прогревать разлом, спаивая части ведраПосле того, как шов предварительно пропаян, его нужно усилить. Для этого я использовал полоску, отрезанную от пластиковой бутылки. Мне повезло, при прогреве пластик спаялся достаточно плотно.

При производстве этой работы нужно следить за тем, чтобы плавилась не только полоска пластика от бутылки, но и основа. Если упустить этот момент, то заплатка после остывания будет отслаиваться, а значит, ни о каком усилении шва речи уже идти не будет. При прогреве основы также не следует слишком усердствовать, чтобы не прожечь в днище ведра дыру. Запаять её вполне возможно, однако времени такая работа займёт значительно больше. В целом же, на ремонт своего пластикового ведра, я потратил немногим более получаса, включая чистку и обезжиривание поверхности. Думаю, что если придётся в следующий раз ремонтировать подобную утварь, времени понадобится ещё меньше.

Усиливаем шов, наплавляя поверх него ещё один слой пластика

Усиливаем шов, наплавляя поверх него ещё один слой пластикаКогда все работы были завершены, я налил воды около половины объёма и оставил ведро на полчаса. Это требовалось для того, чтобы проверить, не протекает ли получившийся шов. Но подобная процедура, по сути, была необязательна. Ведь я не собирался пользоваться им для хранения воды. Ведро у меня на даче служило для полива, а значит, даже при наличии небольшой течи, оставалось вполне функциональным.

В моём случае, разлом в днище ведра был скромным, поэтому ремонт не затянулся. Но бывает, что на больших ёмкостях появляются крупные трещины. Здесь уже придётся паять немного по-другому. В подобных ситуациях потребуется сначала прихватить отломившиеся части, после зашить разлом медной проволокой, а уже третьим шагом наложить слой пластика, который предотвратит протечки.

К слову, такой метод подойдёт даже для ремонта резервуара стиральной машинки-автомат. Подобная пайка, при обращении к специалистам, потребует больших финансовых вложений. Самостоятельный же ремонт довольно прост и займёт немного времени.

Днище ведра запаяно и ёмкость снова готова к эксплуатации

Днище ведра запаяно и ёмкость снова готова к эксплуатацииМало кто задумывается, но при помощи паяльника можно починить даже пробитые полипропиленовые трубы водопровода. Однако здесь стоит отнестись с особым вниманием к выбору «донора». Неподходящий пластик приведёт к повторной протечке, ведь давление в системе водоснабжения значительное. Стоит разобраться, каким образом производится пайка полипропиленовых труб и все ли из них можно ремонтировать.

Если говорить о соединениях, которые начинают протекать по причине некомпетентности мастера, который их собирал, то их отремонтировать достаточно просто. Другой вопрос – долговечность такой трубы. Нужно понимать, что как бы качественно не была отремонтирована сама труба или спайка соединения, это всего лишь временная мера, дающая отсрочку капитального ремонта. Утверждение «нет ничего более постоянного, чем временное» здесь не работает. Но и этого порой бывает вполне достаточно, а значит, не стоит обходить вниманием подобную проблему, как и пути её решения. Попробуем разобраться, что делать, если в полипропиленовой трубе образовалась течь. Конечно, это очень редкий случай, но такое развитие событий вполне возможно.

Труба, которую мы будем ремонтировать. На заднем плане «донор»

Труба, которую мы будем ремонтировать. На заднем плане «донор»Для того чтобы показать на примере, как можно отремонтировать водопроводную полипропиленовую трубу, изначально я решил испортить её. Конечно, пробивать действующую водопроводную магистраль я не стал, а вот испортить ненужный отрезок, а после отремонтировать его было очень неплохой мыслью. Поэтому специально, чтобы на примере было проще разобраться, я прожёг паяльником приличную дыру в полипропиленовой трубе. Именно на этом отверстии я и покажу, каким образом можно устранить течь без замены повреждённого участка и привлечения специалистов, услуги которых, скажем прямо, дешёвыми не назовёшь.

Прожиг отверстия в полипропиленовой трубе паяльником. Теперь можно приступать к имитации ремонта

Прожиг отверстия в полипропиленовой трубе паяльником. Теперь можно приступать к имитации ремонтаДля того, чтобы запаять такое отверстие, требуется аналогичный полипропилен. При этом обычная пайка приемлема только для ремонта труб в частном доме, где давление воды, нагнетаемое насосом из скважины, не слишком высоко. Если же устранение течи производится в многоквартирном доме, где оборудовано централизованное водоснабжение, лучше предварительно впаять в магистраль сетку или кусочки проволоки, армировав отверстие, и только после этого приступать к пайке.

Для того, чтобы заплавить брешь, нужно отделять от трубы-«донора» полипропилен небольшими кусочками, накладывая их на отверстие. При этом, не стоит забывать и о прогреве ремонтируемой трубы, чтобы адгезия была максимальной. Именно поэтому наплавляемые кусочки должны быть маленькими.

Аккуратно отделяем небольшие кусочки полипропилена от «донора» паяльником

Аккуратно отделяем небольшие кусочки полипропилена от «донора» паяльникомПостепенно отверстие закрывается. Здесь необходимо немного проталкивать расплавленный полипропилен внутрь трубы, не кидаясь при этом в крайность. Если переусердствовать, то можно полностью заполнить пространство внутри ремонтируемой магистрали, вплоть до полной непроходимости воды. Думаю, что не нужно никому объяснять, к чему это приведёт.

Аккуратно, шаг за шагом заплавляем отверстие, немного продавливая расплавленный полипропилен внутрь

Аккуратно, шаг за шагом заплавляем отверстие, немного продавливая расплавленный полипропилен внутрьПосле того, как полипропиленовая труба будет отремонтирована, следует обращать внимание на некоторые особенности её эксплуатации. Ни в коем случае нельзя допускать механических воздействий на место пайки. За самим отремонтированным пробоем нужно постоянно следить, не начнёт ли он мокнуть. Это не всегда можно заметить невооружённым взглядом, однако определить место даже самой минимальной протечки поможет обычная туалетная бумага, прислонённая к трубе. На ней моментально станут видны пятна влаги.

Хочу напомнить, что подобная мера является лишь временной. При первом удобном случае необходимо поменять повреждённый участок трубы. Такую работу можно выполнить самостоятельно, если есть возможность взять на «прокат» у знакомых утюжок, которым и производится пайка. Алгоритм производства работ, кстати, я видел на страницах этого журнала. При этом, описано всё было достаточно грамотно, насколько мне показалось. По крайней мере, я выполнял пайку в своей квартире, руководствуясь именно этой инструкцией.

Вот так будет выглядеть отремонтированная труба после пайки

Вот так будет выглядеть отремонтированная труба после пайкиЧасто подобный ремонт на скорую руку остаётся единственной возможностью закончить начатую работу в саду или обеспечить нормальную подачу воды в кран. Но следует помнить, что такая пайка не является панацеей, она может существовать только как временная мера. И насколько бы качественно она ни была выполнена, по прочности отремонтированный участок никогда не сможет сравниться с тем, что было до повреждения. Нельзя забывать и о том, что ремонтное место требует от владельца постоянного повышенного контроля.

Я буду рад, если всё, о чём сегодня было написано, пригодится дачникам и другим любителям делать всё своими руками. Любые вопросы по теме можно задать в обсуждениях ниже. Я постараюсь максимально подробно пролить на них свет.

Интересно было бы узнать, доверяете ли вы подобному ремонту или лучше сразу менять испорченные пластиковые изделия на новые. Прошу оставить свой отзыв. Для меня очень важно мнения со стороны. Если вам понравилась моя статья, то не забудьте её оценить.

Редакция Homius приглашает домашних мастеров и умельцев стать соавторами рубрики «Истории». Полезные рассказы от первого лица будут опубликованы на страницах нашего онлайн-журнала.

ФОТО: Альберт Маннанов

ПредыдущаяИСТОРИИПросто и практично: складной походный стул своими руками

СледующаяИСТОРИИНе выкидывайте аккумулятор от ноутбука: полезные идеи от читателя Homius

На главную В мастерскую

Ремонт пластмассовых деталей

В современном автомобиле множество запчастей изготовленных из пластмассы. Само собой что по ряду причин иногда они ломаются. Самое досадное в данной ситуации то что наряду с высокой ценой их довольно проблематично купить, даже под заказ. Может конечно повезти и нужная запчасть найдется на авторазборке, но чтобы не зависеть от случая будет не лишним освоить их ремонт в "домашних условиях".

Прежде чем начать разговор о собственно ремонте, давайте определимся с некоторыми терминами и понятиями принятыми в данной сфере деятельности.

Полимеры (от греч. polys — многочисленный, обширный и meros — доля, часть) — вещества, молекулы которых состоят из большого числа повторяющихся звеньев.

Пластические массы (пластмассы, пластики) — материалы, представляющие собой композицию, связующую основу которой составляет полимер. Они могут содержать наполнители, пластификаторы, стабилизаторы, пигменты и др. В зависимости от характера превращений, происходящих в полимере при формовании изделий, они подразделяются на термопласты и реактопласты. Для производства пластиковых бамперов используются оба вида пластмассы.

Термопласты (термопластичные пластмассы) — материалы, сохраняющие способность многократно плавиться при нагревании. Поэтому детали, изготовленные из термопласта, поддаются сварке.

Реактопласты (термореактивные пластмассы) — материалы, в которых при формовании изделия происходят необратимые химические реакции, приводящие к потере способности плавиться при нагревании. Они стойки к растворителям или незначительно набухают под их воздействием. Детали из этого вида пластмасс НЕ поддаются сварке.

Адгезия (от лат. adhaesio — прилипание) — способность одного материала удерживаться на другом при различных механических и климатических воздействиях. Например: лакокрасочного покрытия на стали, клея на пластмассе и т.д.

Виды повреждений, которые могут получить пластиковые детали:

Царапины — несквозные дефекты поверхности в виде борозд. Бывают поверхностные — нарушающие только лакокрасочное покрытие (ЛКП), и глубокие, из-за значительной глубины которых при дальнейшей эксплуатации возможно образование трещин.

Вмятины — изменение формы поверхности (деформация) из-за местного растяжения пластмассы.

Трещины — узкие сквозные повреждения различной длины и конфигурации. Они не только снижают прочность и жесткость конструкции, но и увеличивают свою длину ("растут") под действием вибрации.

Проломы — сквозное разрушение, при котором происходит отламывание фрагментов и образуется отверстие.

Определение типа полимера

Первым делом необходимо определится к какому типу пластмасс принадлежит материал, из которого изготовлена наша деталь. Полимер обозначают с помощью буквенного кода на внутренней стороне детали (в большинстве случаев).

Как наиболее часто встречающиеся можно выделить следующие типы:

ABS - Акрилонитриловый бутадиен стирол (очень часто из этого материала сделан обвес мотоциклов и мопедов)

PA - Полиамид

PC - Поликарбонат

PE - Полиэтилен

PP - Полипропилен

PP/EPDM - Полипропиленовая/ этилен-пропиленовая резина

PС/PВТ - Поликарбонат/терефталат полибутилена

PBT/PC - Терефталат полибутилена/ поликарбонат

PUR - Полиуретан

GF - Усиленный стекловолокном

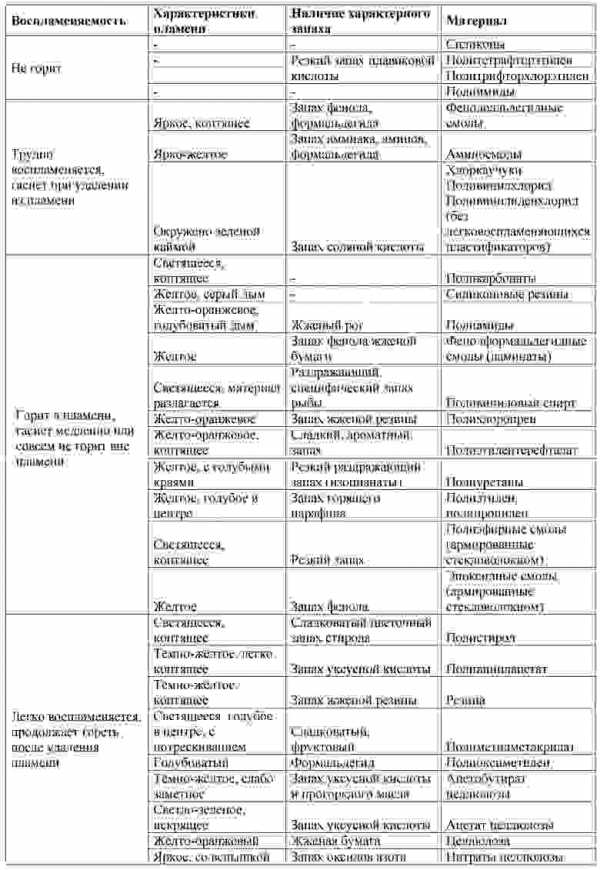

При отсутствии маркировки тип пластмассы можно определить косвенно. Для этого используют отломившийся кусок или отделяют его в малозаметном месте. Дальше плавим- поджигаем - смотрим и вдыхаем "аромат":

ABS - Хрупкий, при попытке согнуть изгиб белеет. Переход из твердой фазы в жидкую происходит очень быстро. Очень текучий. При перегреве пузырится. Сильно коптит. Пламя со вспышками, оранжевым пламенем. Запах, как каучук. Не гасит себя. Легко растворяется в ацетоне.

PA - При попытке согнуть изгиб белеет. Плавится тяжело, вязкий. Горит плохо.

Пламя с желтым цветом, синим в основании и вспышки пламени. Тает и пенится. Резкий запах, как муравьиная кислота. Гасит себя. Не растворяется.

PC -

Пламя со вспышками, желтым огнём и пылающим пеплом. Запах карамели. Частично гасит себя.

PE -

Пламя с ясным пламенем, синим в основании, желтой вершиной, капли во время горения и запах, как стеарин. Не гасит себя.

PP - Гибкий и прочный на разрыв. Размягчается по мере нагрева. Горит почти без копоти.

Пламя с ясным пламенем, синим в основанием, желтой вершиной, капли во время горения. Запахи, как нефть или воск. Не гасит себя. Не растворяется.

В принципе, через некоторое время, необходимость в поджигательстве пропадает - с опытом вы научитесь уже по внешнему виду определять большинство типов пластмасс, а также стоит или нет затевать ремонт :-)

Выбор вида ремонта.

От характера повреждения детали и ее материала зависит способ ремонта. Если царапины неглубокие и нарушают только лакокрасочное покрытие (ЛКП), ремонт сводится к восстановлению внешнего вида. Глубокие царапины зашпаклевывают перед покраской. В тех случаях когда из-за значительной глубины повреждения при дальнейшей эксплуатации возможно образование трещин, дефект подвергают сварке или склеиванию.

Ремонт нагревом

Используется для устранения вмятин на термопласте. После постепенного прогрева деформированной поверхности(желательно чтобы температура не превышала 200 градусов), прикладывается механическое усилие до восстановления первоначальной формы изделия. Не рекомендуется откладывать ремонт, особенно в теплое время, так как пластмассе будет сложнее придать первоначальную форму.

Склеивание

Это процесс создания неразъемного соединения за счет адгезии клеящего состава (клеевой композиции) к соединяемым деталям.

Ремонт склеиванием не менее распространен, чем сварка, и является единственно возможным способом ремонта изделий из термореактивных пластмасс. Использование современных клеевых композиций позволяет ремонтировать как термопласты, так и реактопласты.

Клеевые композиции (клеи) для ремонта пластмассовых деталей представляют в своем большинстве высокомолекулярные соединения, которые после затвердевания превращаются в полимерный материал.

Правильный выбор клея необходим для высокого качества ремонта. Это обеспечит лучшую адгезию клеевой композиции к данному типу пластика и одинаковые физические свойства материалов бампера и шва после его отвердения. Для проверки желательно производить контрольное склеивание. (более подробно данный вид ремонта рассмотрен в статье Ремонт пластикового бампера)

Сварка

Процесс получения неразъемного соединения фрагментов (осколков) поврежденного участка путем их местного сплавления. Сварка — более прочный способ ремонта, чем склеивание, поэтому она предпочтительнее для изделий из термопластов. Этот вид ремонта мы разберем более подробно.

Сварка пластмасс

Формально ничего сложного в сварке пластмассы нет. Нагрел до нужной температуры, соединил, дал остыть. Однако важный момент - нагрев до нужной температуры. Я бы выделил такие градации нагрева:

1. Нагрев до температуры пластичности - материалу можно придать определенную форму, изгиб в нужном направлении.

2. Нагрев до температуры плавления - можно сваривать поврежденные участки, добавлять недостающие вставки.

3. Нагрев до температуры разрушения - материал после этого остынет и внешне

вам даже будет казаться что процесс пайки увенчался успехом, однако шов будет

хрупким и будет содержать продукты разложения пластмассы - что естественно скажется

на его прочности.

Тип материала |

Температура плавления, градусы |

Температура разрушения пластика, градусы |

Рекомендуемая температура сварки, градусы |

| ABS | 350 |

380-400 |

350-370 |

| PA | 400 |

450-470 |

400-440 |

| PC | 350 |

380-400 |

350-370 |

| PE(мягкий/твердый) | 270/300 |

||

| PP | 300 |

350-370 |

300-340 |

Обычно проблемы с перегревом случаются при сварке-пайке обычным паяльником, поскольку невозможно строго выдержать нужную температуру, кроме того немалую роль играет температура окружающей среды. Так надежно спаять деталь из ABS паяльником у меня не получалось, но однажды осенью, когда похолодало, спаял на ура. Мощность паяльника осталась неизменной, а часть тепла шла на "борьбу с похолоданием". Вот и получилось что эффективная температура как раз в пределах допуска температуры плавления. Хорошо паяется паяльником полиамид, результат вполне надежный. Полипропилен пережигается, но результат тоже сносный. ABS я бы не советовал ремонтировать используя паяльник.

А так вообще незаменимый инструмент. Только нужно чтобы был достаточно мощный (я использую 100W), и с загнутым жалом, чтобы можно было разравнивать расплавленный пластик. Не лишним будет и старый добрый выжигатель по дереву, когда нужно сделать тонкую работу, без него не обойтись, да и температура там регулируется. По большому счету мелкие и несложные дефекты можно устранить этими инструментами, для более сложных и запущеных случаев понадобится специальный инструмент - фен (термовоздуходувка). В магазинах много строительных фенов, они нам не подойдут. Поскольку обычно у них только две температуры 350/550 и нерегулируемая подача воздуха. Специальный фен имеет плавную регулировку температуры и подачи воздуха, ну и цену на порядок больше чем у строительного фена. Профессиональные термовоздуходувки (Leister, Steinel) не совсем напоминают фен, легкие и удобные в использовании, единственный недостаток - высокая цена.

Я для себя решил эту проблему купив полупрофессиональный фен Steinel 2310LCD, с плавной регулировкой (шаг 10 градусов) от 50 до 650 градусов, и регулировкой потока воздуха.

Кроме фена понадобятся также насадки для сварки.

Редукционная насадка, насадка для быстрой сварки, шлицевая насадка

Сварка происходит так. Деталь зачищают по обе стороны от будущего сварного шва на ширину 15 мм. Концы трещин засверливают для предотвращения их роста, а кромкам придают V-образный профиль с углом 90° глубиной до 5 мм например специальной фрезой.

Подбирают присадочные прутки из пластика соответствующего состава - идентичного материалу детали. Желательно производить пробную сварку для проверки однородности (совместимости) материалов прутка и детали, а также для подбора температуры нагрева, скорости перемещения фена и усилия вдавливания. В течение 5-10 минут прогревают фен, чтобы температура горячего воздуха стабилизировалась. А вы пока складываете из обломков всю "картинку". Обломки проще всего закрепить в нужном положении при помощи специальных струбцин-прищепок. Чтобы облегчить начальную стадию сварки, нужно заострить конец прутка.

При сварке нужно наклонить пруток под углом 45° (или использовать насадку для быстрой сварки) и придавливать его в сторону шва с усилием. Поток горячего воздуха направлять больше в сторону прутка припоя.

Термопласты не имеют явно выраженной точки плавления, а постепенно переходят из твердого состояния в вязкотекучее. Поэтому для получения сварного шва необходимо упереть пруток в зону плавления и после размягчения пластика вдавить в шов до требуемого сечения.

Для сохранения первоначальных свойств пластика нагрев при сварке должен быть кратковременным и производиться потоком воздуха строго определенной температуры.

Сварку проводят в два этапа. Сначала скрепляют края поврежденного участка с помощью предварительной (скрепляющей) сварки. Она позволяет зафиксировать взаимное положение соединяемых фрагментов и исправить их небольшую деформацию. Для облегчения операции используют струбцины. Скрепляющая сварка выполняется короткими швами (прихватками) по всей длине будущего соединения. После нее производят окончательную сварку. Получаемый шов должен незначительно возвышаться над свариваемой поверхностью и быть гладким.

В зависимости от характера повреждения и доступности места ремонта сварку производят с внутренней или лицевой стороны. При толщине стенки 5 мм и более — с двух сторон.

После того как место сварки остынет производим окончательную доводку и подготовку

под покраску - шлифуем (начинаем с наждачки 100-120, потом 180, доводка 320),

шпаклюем (специальной шпаклевкой для пластмассы). Дальше красим и пользуемся.

Как видите процесс не особо сложный, но позволяющий сэкономить и деньги и время.

Дополнительные материалы:

Сварка горячим воздухом

Сварка пластмассовых автодеталей (Leister)

Справочник по сварке и склеиванию пластмасс.

В статье использовались материалы с сайтов http://www.scs.clan.su и http://vitz.ru, а также материалы руководства по сварке пластмассовых автодеталей аппаратом горячего воздуха Leister Triac "S".

Используются технологии uCoz

Посвящается моей дорогой маме, по совместительству лучшему эксперту в раздельной сортировке пластмасс...

Если, дорогой читатель, у тебя никогда в жизни не возникал вопрос "что, черт побери, это за пластмасса такая?", то можешь статью не читать :) Вниманию же всех остальных — очередная статья из серии "положи в закладки!". Сегодня у нас тема — "Определение пластмасс в домашних условиях" и я продолжаю wikipedia-ровать Хабр полезной информацией, которая осталась у меня после выполнения моих научно-технических проектов. Сегодня под кат смело могут идти экологи, биотехнологи, мастера полимерных производств, инженеры по переработке пластмасс и все, кому приходилось сортировать пластики, клеить пластики, паять пластики — автолюбители, самодельщики и прочие заинтересованные лица. Традиционно — минимум FUN-а, максимум информации, полнее русскоязычную мануалку по пластикам просто не найти, "я гарантирую это" :)

… И наконец-то руки дошли вспомнить советский детский роман 1966 года, в котором практических рекомендаций ребенку "которому нравится химия" гораздо больше чем в современных белорусских учебниках химии вместе взятых.

Зашел тут ко мне мой старый химический дружок Сережа и заговорили мы про мои хабрастатьи. Плавно перешли от растворителей пластмасс на клея для все тех же пластмасс и вдруг я не нашелся что ответить на "а вот я в машинке сына так и не разобрался что за пластмасса, чтобы ее склеить по твоим статьям". Чудо, но примерно неделю назад, второго Сережу @ansector интересовал тот же вопрос "с машинкой". Тенденция однако, и я решил исправить ситуацию, помочь всем отцам с именем Сергей, которые столкнулись с нелегкой задачей ремонта пластиковой китайской радиоуправляемой машинки, подаренной их чадам и упорядочить имеющуюся информацию по "обратной разработке" пластика. Предупрежден — значит вооружен. Чтобы подобрать оптимальный клей — нужно знать, что будем клеить :) Кстати, читателю genseq также рекомендую мой опус прочитать, вдруг это поможет идентифицировать пластик нанопорового секвенатора ;)

Фактически, с понятием анализа пластмасс впервые я столкнулся еще в глубоком детстве, когда прочитал книгу Владимира Киселева "Девочка и птицелет" (если что, издательство "Детская литература", Москва, 1966 (!)). Очень чистый и светлый роман, и что главное, с ядреными для ребенка лабораторными подходами. Больше всего мне запомнился эпизод с перегонкой органического стекла, который я еще упомяну по тексту статьи...

<...> После школы я не стала заниматься с Колей, а направилась к Вите, где наши ребята сегодня собирались приготовить из чернильного прибора — бывают такие чернильные приборы из прозрачной пластмассы — полиметилметакрилат — очень ценное для наших опытов химическое вещество. Для этого нужно было построить специальную установку с холодильником и конденсатором готового продукта. В холодильнике я предложила использовать сухой лед, который всегда остается у мороженщицы в нашем гастрономе, и Витя сказал, что это ценное рационализаторское предложение <...> Тем временем мы приготовили прибор для перегонки осколков чернильного прибора в полиметилметакрилат. Для этого мы соединили колбу из жаростойкого стекла с холодильником, который приготовили из коробки из-под ботинок. В эту коробку мы сложили сухой лед. Холодильник стеклянной трубкой мы связали с конденсатором — широкогорлой бутылкой из-под молока.

Анализ и "обратная разработка" полимеров — дело сложное, неблагодарное и в бытовых условиях достаточно сложно реализуемое. В зависимости от типа пластика и присутствующих в нем функциональных добавок может понадобится как минимум ИК-Фурье спектрометр (как заметил в моей статье про растворители для пластмасс читатель CactusKnight "хотя бы простейший ИК-Фурье спектрометр, на котором за 30 секунд можно получить спектры пластмасс"), а лучше ЯМР, масс-спектрометрия, рентгенофазовый анализ или что похлеще. Естественно, учитывая стоимость подобного оборудования (и наличие специально обученного персонала), становится ясно, что удовольствие это не из дешевых. Но дело в том, что чаще для многих практических целей часто достаточно определить, к какому классу пластмасс относится неизвестный образец, без анализа на пластификаторы, наполнители и т.п. (хотя от них очень часто зависят важные свойства пластика). Для этого можно и нужно использовать простые методы, которые, по большому счету, даже не требуют специальных химических знаний. Говоря про ограничения, помимо уже упомянутых добавок, можно упомянуть и анализ сложных сополимеров и смесей полимеров. Такие вещи очень сложно идентифицировать без привлечения серьезных инструментальных способов анализа.

Пластмассы представляют собой высокомолекулярные (полимерные) органические вещества, которые обычно синтезируются из низкомолекулярных соединений (мономеров). Они могут быть получены как путем химической модификации высокомолекулярных природных материалов (целлюлозы и т.п.), так и из природного минерального сырья (нефть, природный газ, каменный уголь). Наиболее важные промышленные способы получения пластмасс из мономеров могут быть классифицированы по механизму реакции образования полимера, например, полимеризация или конденсация. Но так как различные химически идентичные пластмассы могут быть получены разными способами и из разных видов сырья, то эта классификация слабо поможет при анализе неизвестных образцов. Но с другой стороны, помимо химических исследований, внешний вид пластика, а также его поведение при нагревании дает полезную информацию для его точной идентификации.

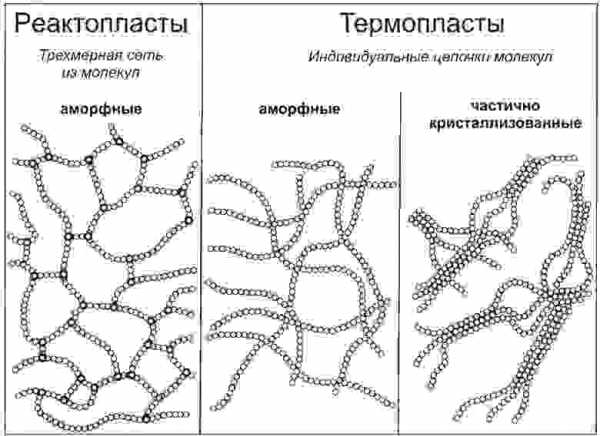

За знакомые нам полезные свойства полимеров отвечают чаще всего физические взаимодействия между отдельными макромолекулами, составляющими "каркас" пластика. Эти взаимодействия отвечают за сцепление молекул, а значит и за прочность, твердость, эластичность. Пластмассы, состоящие из линейных нитевидных молекул (длиной в несколько сотен нанометров и диаметром в несколько десятых нанометра), макромолекулы которых слабо связаны (сшиты) между собой, легко размягчаются при нагревании. Когда полимерный материал нагревается выше определенной температуры, макромолекулы, которые более или менее ориентированы относительно друг друга при низких температурах, начинают скользить мимо друг друга, образуя высоковязкий расплав. В зависимости от степени упорядоченности макромолекулы в твердом состоянии можно различать частично кристаллизованные (частично упорядоченные и аморфные (неупорядоченные) пластики. Степень упорядоченности очень сильно влияет на поведение пластика при нагревании и на его растворимость. На картинке ниже представлено схематическое изображение структуры пластмасс, показывая три основных типа макромолекулярных структур:

Чтобы было проще, условно разделим все пластмассы на группы. Полимеры, которые размягчаются при нагревании и обладают в таком состоянии текучестью, будем называть термопластами. При охлаждении такие пластики снова становятся твердыми. Этот процесс может повторяться много раз. Правда существуют и исключения, когда температура при которой пластик начинает разлагаться ниже, чем температура размягчения. Пластмасса просто не успевает поплыть, потому что распадается на химические составляющие. Кстати, растворимость в органических жидкостях (подробно освященная в моей прошлой статье), наравне с температурным воздействием может служить индикатором линейности/разветвленности макромолекул полимера. Потому что растворители внедряясь между полимерными цепями, уменьшает силы взаимодействия между макромолекулами и дает им возможность перемещаться относительно друг друга. Важно! Поэтому кстати информация из хабрастатьи Растворители для пластмасс и защита от них может служить индикатором для определения типа пластмассы так же, как и все методы описанные в статье ниже.

В отличие от термопластичных материалов, иной класс полимеров, так называемые термореактивные материалы, или реактопласты обладают высокой термостабильностью. Такие вещества представляют собой трехмерные сети из намертво сшитых макромолекул, которые уже не могут ни плавиться, ни растворяться. Разрушить сшивки можно только очень высокими температурами или агрессивными химическими реагентами.

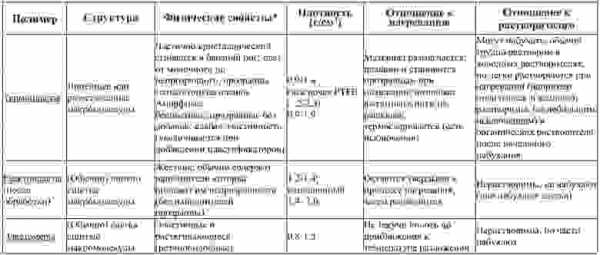

И наконец в отдельную ветвь выделим эластичные, резиноподобные эластомеры, состоящие из относительно слабо сшитых макромолекул. Жесткую структуру такие материалы приобретают в процессе вулканизации. Из-за сшитой структуры эластомеры не плавятся при нагревании вплоть до температуры, которая незначительно ниже температуры их разложения. В отличие от химически сшитых эластомеров, вроде химического каучука, сшивка в так называемых термопластичных эластомерах (резины для 3D принтеров) происходит посредством физических взаимодействий между макромолекулами. При нагреве силы физического взаимодействия между молекулами цепи уменьшаются, так что эти полимеры становятся обычными термопластами. При охлаждении, когда физическое взаимодействие между молекулами становится более сильным, материал снова ведет себя как эластомер. В таблице ниже перечислены наиболее важные характеристики упомянутых групп полимерных материалов. Однако следует помнить, что пигменты, пластификатор и различные наполнители (например, сажа или стекловолокно) приводят к значительным отклонениям от этих свойств. Поэтому не всегда возможно идентифицировать полимерные материалы только на основе этих критериев. Плотности даны для ориентира и представляют собой грубые приближения с акцентом на твердые монолитные материалы (потому что вспененные пластики разительно по плотности отличаются от пластиков монолитных).

В копилку "физических свойств". Примерным показателем твердости пластика является его поведение при царапании ногтем: твердый пластик царапает ноготь; роговидные пластики имеют примерно одинаковую твердость с пластиком; гибкий или эластичный пластик царапается/продавливается ногтем.

Если мысленный эксперимент с использованием таблицы не дал результатов — самое время читать дальше и переходить к более радикальным мерам.

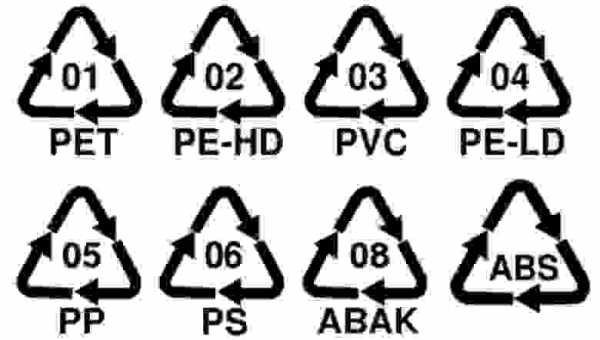

Начать нужно с визуального осмотра. Производители практически всегда с помощью штамповки указывают на пластиковых изделиях их тип. Каждый наверное встречал где-нибудь (чаще на нижней части пластиковой упаковки) такие вот значки:

Это так называемые коды переработки — специальные знаки, применяются для обозначения материала, из которого изготовлен предмет, и упрощения процедуры сортировки перед его отправкой на переработку для вторичного использования. На данный момент утверждено не так и много кодов, характерных для определенного типа пластика. Связано это с тем, что все чаще используются смеси различных разнородных материалов (вроде пластик+фольга+бумага). Треугольник, в котором указаны цифры — подразумевает возможность повторной переработки. Ну а сами цифры — тип пластмассы. Цифры могут быть проштампованы и без треугольника, но идентифицировать пластмассу по ним все равно можно. Для этого используем данные из таблицы под спойлером, со списком утверждённых IUPAC аббревиатур для пластмасс.

Если опознавательных знаков не найдено — переходим к физическим испытаниям. Сначала — самые простые

Технически, понятие плотности пластмасс используется очень редко как описательная характеристика. Связано это с тем, что многие пластмассы содержат всевозможные пустоты, поры и дефекты (что напрямую зависит от культуры производства). Истинная плотность в принципе может быть определена из массы и объема по "методу Архимеда", т.е. вытеснением равного объема жидкости. Такой метод вполне подходит для гранулированных или порошкообразных образцов. Для многих материалов гораздо удобнее использовать т.н. флотационный подход, когда образец плавает в жидкости с одинаковой с ним плотностью.

Плотность используемой жидкости измеряется с помощью ареометра (повсеместно распространенные спиртометры — вариация ареометра с разметкой шкалы в объемных процентах спирта).

В качестве модельных жидкостей можно использовать водные растворы

хлорида цинка или хлорида магния. Если плотности ниже 1 г/см3 — подойдут смеси метанола/этанола с водой. Ограничение при флотационном методе: образец не должен растворяться/набухать в жидкости; образец должен полностью смачиваться; на образце должны полностью отсутствовать пузырьки воздуха.

Важно отметить, что сажа, стекловолокно и другие наполнители могут сильно влиять на показатель плотности. Например, плотность может варьироваться в зависимости от содержания наполнителя от 0,98 г/см3 (полипропилен вес. 10% талька) до 1,71 г/см3 (полибутилентерефталат, содержащий вес. 50% стекловолокна). Вспененные полимеры вообще нет смысла оценивать по параметру плотности, там один воздух.

В простейшем случае, если отсутствуют точные методы определения плотности, можно погрузить исследуемый образец в метанол (плотность при 20 °C = 0,79 г/см3), воду (1 г/см3), насыщенный водный раствор хлорида магния (1,34 г/см3) или насыщенный водный раствор хлорида цинка (2,01 г/см3). Далее смотрим на поведение кусочка пластмассы в жидкости, тонет он или всплывает. Это говорит о том, больше его плотность или меньше, чем плотность жидкости, в которую он погружен. Для приготовления 1 литра насыщенного раствора нужно примерно 1575 г хлорида цинка или 475 г хлорида магния. Доводим отвешенную заранее соль водой до 1 л раствора и растворяем при постоянном перемешивании. Предвидя вопрос "а где взять реактивы?" — отвечу цитатой из все того же романа "Девочка и птицелет":

Но вот теперь я мечтала лишь об одном — о реактивах. О химических реактивах. И я, и Витя, и Сережа, и даже Женька Иванов в последнее время не ходили в кино, не ели мороженого. Все деньги мы тратили на реактивы. Когда я закончу школу, я поступлю в университет на химический факультет. Но учиться там я буду заочно. А работать я пойду в магазин химических реактивов. Это моя мечта, и я сделаю все, что нужно, для того чтобы она осуществилась.

Детям этим, в 1966 году было гораздо сложнее чем тебе, %username% :)

Имея на руках какие-то цифры можно в дальнейшем прикинуть что за тип полимера скрывается за исследуемым образцом. В таблице ниже представлены плотности самых распространенных пластмасс.

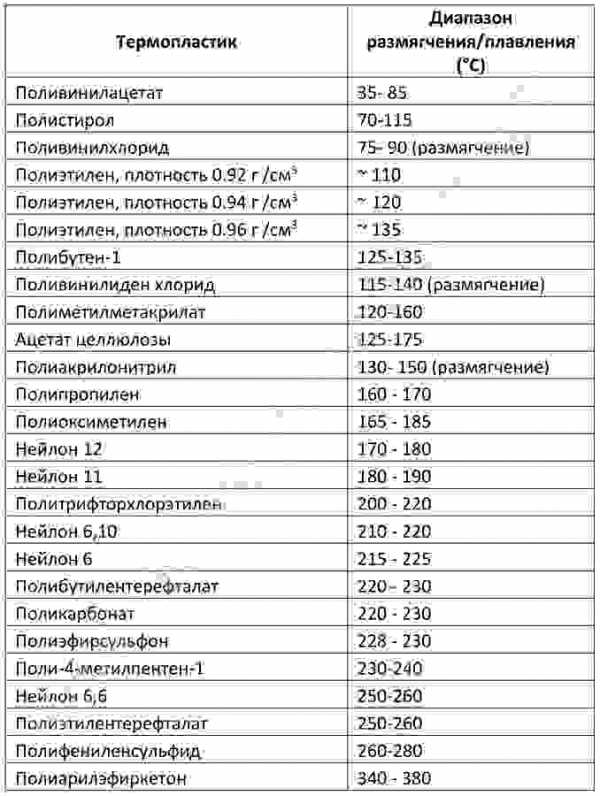

Помимо плотности, еще одним недеструктивным методом исследования может служить температура плавления.

Как уже упоминалось выше, плавятся только пластики с линейной структурой макромолекулярных цепей. Сшитые "жесткие" пластики размягчения не наблюдается вплоть до температуры при которой происходит термическая деструкция. Соответственно, этот признак может с некоторыми оговорками подсказать, что перед нами находится отвержденный реактопласт. В целом температуры плавления (и, кстати, температуры стеклования тоже) являются достаточно характерным указателем на конкретный тип полимера. Правда точку стеклования практически нереально определить в домашних условиях, требуется серьезное оборудование (ДТА там всякое, измерение модуля упругости и т.п.). Зато температуру плавления можно более или менее точно измерить, как — смотреть ГОСТ 33454-2015. Один из самых удобных вариантов — т.н. столик Кофлера, который дает точность до 2-3 °C. Если термостола нет и не предвидится — каждый придумывает способы в меру своей изобретательности, есть прецедент с плавлением кусочка пластмассы на стеклянной ампуле со ртутью ртутного же термометра :) (прим. мое — только для сильных духом парней, с крепкой рукой и надежной горелкой, остальным настоятельно не рекомендуется к повторению)

Минусом при температурной идентификации является тот факт, что на показания температуры могут влиять как скорость нагрева, так и наличие определенных добавок, особенно пластификаторов. Наиболее надежными показателями можно считать точки плавления частично кристаллизованных полимеров (например, различные полиамиды). Значения температур для наиболее важных пластиков приведены в таблице ниже

Данные по отстутствующим в таблице полимерам можно попробовать поискать в книге A. Krause, A. Lange, M. Ezrin Plastics Analysis Guide. Если с этим вариантом ничего не получается — пришло время переходитьа к "тяжелой артиллерии".

Под тяжелой артиллерией подразумевается конечно же деструкция, а значит дым, копоть, пламя и неприятные запахи, через которые придется пройти, чтобы определить свой полимер. Традиционно уже призываю все изыскания проводить либо в мастерской оборудованной мощной приточно-вытяжной вентиляцией, либо с полумаской с фильтрующими патронами на "газы и пары".

Итак, при нагревании все пластики претерпевают те или иные изменения. По характеру этих изменений можно достаточно точно определить разновидность полимера. Например, желтым, сильно коптящим пламенем горят ароматические полимеры и олигомеры: полистирол, полиэтилентерефталат, эпоксидные смолы и др. Голубое пламя характерно для кислородсодержащих полимеров и олигомеров: поливинилового спирта, полиамидов, полиакрилатов. Зеленое пламя наблюдается при горении хлорсодержащих полимеров: поливинилхлорида, поливинилиденхлорида. Прекрасным дополнением к цвету пламени может стать и запах "горелой пластмассы", под спойлером некоторые примеры.

В представленной ниже таблице можно увидеть характеристики цвет пламени/запах для самых распространенных пластмасс

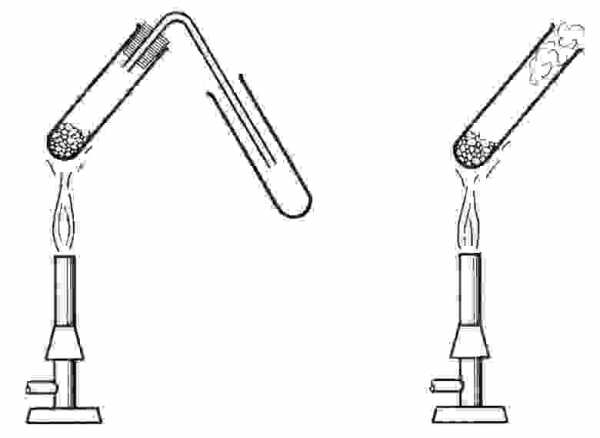

Финальной стадией, доступной для домашнего использования может стать пиролиз (разложение при высокой температуре) пластика без доступа воздуха. Все что для этого нужно — иметь надежную газовую горелку, да пробирку с пробкой (такой приборчик в 1966 году дети собирали из подручных средств — см. в начале статьи).

В пробирку (или какую-то стеклянную трубку) помещается около 0,1 г образца исследуемой пластмассы, закрываем пробкой с газоотводной трубкой и нагреваем в пламени горелки. В некоторых случаях в открытый конец трубки для пиролиза вставляют комок ваты/стекловаты, смоченной водой. На открытый конец трубки нужно положить кусочек влажной pH индикаторной бумаги.

Пробирку нагреваем медленно, чтобы можно было наблюдать, как изменяется образец и принюхиваться к образующемуся выхлопу газу. В зависимости от реакции пиролизных газов с влажным индикатором можно выделить три разные группы пластиков: кислотная, нейтральная или щелочная. В таблице ниже представлены пластики и среда, которую образуют газы, возникающие при их разложении, при контакте с водой. В зависимости от состава некоторые пластмассы могут всплывать в пиролизном тесте в разных группах, например, фенолформальдегидные смолы или полиуретаны

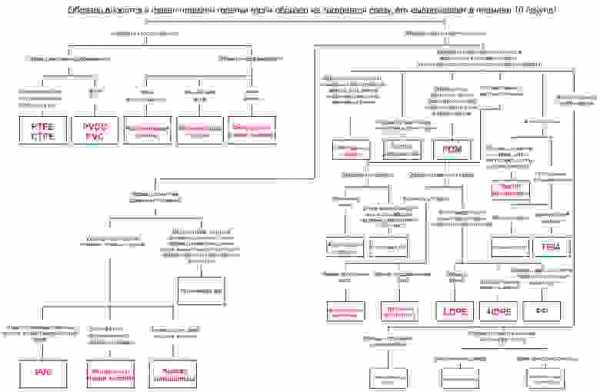

И вот наконец, дорогой читатель, если ты дочитал до конца статьи, то можешь смело считать себя прошедшим курс "молодого полимерщика" и запросто пользоваться алгоритмами идентификации пластиков, вроде представленного ниже (картинка кликабельна).

На этом все, разделяйте и властвуйте… над своими полимерами! Введение в идентификацию пластмасс закончено, подписывайтесь на мои Facebook/VK заметки, чтобы знать больше и быть в теме последних изысканий (или задать главный вопрос жизни, вселенной и всего такого)!

P.S.: при работе с полимерами и поиске информации о свойствах оных я пользуюсь базами MatWeb: Online Materials Information Resource, Polymer Properties Database, AZOM Materials Information, MatMatch и конечно же справочниками, приведенными в списке используемой литературы. Чего и вам желаю! :)

Важно! Все обновления и промежуточные заметки из которых потом плавно формируются хабра-статьи теперь можно увидеть в моем телеграм-канале lab66. Подписывайтесь, чтобы не ожидать очередную статью, а сразу быть в курсе всех изысканий :)

He, J., Chen, J., Hellwich, K., et al. (2014). Abbreviations of polymer names and guidelines for abbreviating polymer names (IUPAC Recommendations 2014). Pure and Applied Chemistry, 86(6), pp. 1003-1015.

Выдрина Т.С. Методы идентификации полимеров Екатеринбург, 2005

A. Krause, A. Lange, M. Ezrin Plastics Analysis Guide. Hanser Publishers, 1983.

Bark, L. S., Allen, N. S. Analysis of Polymer Systems. Applied Science Publishers Ltd., London, 1982.

Compton, T. R. Chemical Analysis of Additives in Plastics, 2 nd ed. Pergamon, Oxford, New York, 1977.

Ullmann's Polymers and Plastics: Products and Processes: Wiley-VCH

Haslam, J., Willis, H. A., Squirrel, D. C. M. Identification and Analysis of Plastics, 2 nd ed. Butterworth, London, 1972

Mitchell, J. Jr. Applied Polymer Analysis and Characterization. Hanser Publishers, Munich, Vienna, 1987.

Dietrich B. Methods for Identification of Plastics. Hanser

Schröder, E., Müller, G., Arndt K.-F. Polymer Characterization. Hanser Publishers, Munich, New York, 1989.

Verleye, G. A. L., Roeges, N. P. G., De Moor, M. O. Easy Identification of Plastics and Rubber. Rapra Technology Ltd., Strawbury, 2001.

Это, несомненно, способствует снижению веса автомобилей и увеличению доли легко перерабатываемых материалов. Вероятно, это также снижает производственные затраты . Однако с точки зрения пользователя автомобиля у него есть определенный недостаток. Ну и даже небольшая кочка, нарушающая целостность моторного отсека, сначала раздавала громкие трески и хрусты, а потом на асфальт падали клочки пластика.

На первый взгляд, после столкновения мы обычно видим разбитый бампер, но если мы поднимем капот, то увидим, что даже небольшие смещения очень плотно упакованных под ним компонентов сломают кронштейны крепления радиатора кондиционера конденсатор, кожух вентилятора, баки для рабочих жидкостей и др. .В результате практически каждый ремонт после аварии или столкновения начинается с определения того, какие детали необходимо доставить для склейки в специализированную мастерскую, занимающуюся ремонтом пластиковых элементов.

Совет профессионала: В случае столкновения важно осмотреть дорогу под автомобилем и вокруг него, чтобы снизить затраты на последующий ремонт! Аккуратно собираем все, даже мелкие кусочки пластика.Сломанную крышку мы заклеим за несколько злотых - но если отсутствует кусок пластика, его восстановление может оказаться трудоемким, а иногда и невозможным!

Услуги специалистов не слишком дороги - т.е.мы будем платить 10-20 злотых за штуку за восстановление сломанных фиксаторов отражателя, что намного дешевле, чем будет стоить новая лампа. Так что не будем экономить, а сразу отправимся в мастерскую по ремонту пластиковых деталей . Попытки самостоятельной склейки могут увеличить затраты или даже сделать невозможным профессиональный ремонт в дальнейшем!

Следует знать, что частицы клея на пластике затрудняют сварку материала, так как делают сварной шов неустойчивым.Поэтому загрязнения после склейки нужно очень тщательно удалить перед ремонтом, что иногда даже сложнее, чем сама сварка. Кроме того, при удалении клея легко еще больше повредить пластик.

Пластмассы свариваются очень похоже на металлы - все сводится к расплавлению двух кусков материала и соединению, с использованием жидкого вещества с максимально близким химическим составом .Благодаря этому после остывания соединение имеет те же свойства, что и соединяемые элементы - такие же гибкость, коэффициент теплового расширения и т.д., что гарантирует долговечность соединения.

Основным условием успешной сварки является правильный выбор материала «электрода», заполняющего трещину, и температуры сварки.

Способ сварки пластика представлен на наиболее часто ремонтируемом элементе - бампере. Первым шагом, конечно же, является осмотр трещины и проверка наличия полостей, требующих заполнения.С помощью абразивного круга из области излома удаляют любой инородный материал (обычно это замазка и лакокрасочное покрытие). Затем наконечником нагревателя (похожим внешне на паяльник) вдоль трещины делается желобок шириной 3-4 мм.

Затем в него вводят жидкий материал, полученный в результате нагревания пластикового «электрода» горячим воздухом.После остывания материала, соединяющего части треснувшего элемента, его излишки стачиваются, как после сварки металла. Операция выдалбливания канавки и введения жидкого материала затем выполняется с другой стороны ремонтируемого элемента. Кроме того, поперечины арматуры также выполнены на невидимой стороне. Затем место ремонта можно зашпаклевать и покрыть лаком.

Слово "электрод" здесь написано в кавычках, потому что трудно говорить об электроде, не проводящем электричество... Это просто пластиковая полоска, играющая при сварке пластика ту же роль, что и сварочная проволока (тоже называется электродом), которым он сваривает металл. Пластиковые «электроды» для сварки можно легко приобрести в готовом виде в специализированном магазине , но мастерские по ремонту пластмасс обычно предпочитают изготавливать свои собственные «электроды», перерабатывая материал из частей, пригодных только для металлолома.

Как утверждают, это дает лучшие результаты.Распознавание пластика возможно благодаря символам, которыми маркируются (или, по крайней мере, должны быть) все пластиковые элементы. Изношенные, сломанные детали также являются ценным ломом для ремонтных компаний. Из них можно восстановить - то есть отрезать и использовать - не только пластиковые полоски с определенными свойствами (для "электродов" и пластырей), но и различные готовые ручки, крючки, стопорные штифты и т.д.

Почти все пластиковые детали можно отремонтировать, но не все одинаково легко.Иногда требуется время на подбор нужного материала и нужной температуры сварки, потому что (особенно когда на материале нет маркировки) это делается методом проб и ошибок . А поскольку производится все больше и больше разных пластиков (многие из них уже прошли процесс переработки), это может быть непросто.

Наиболее часто ремонтируемой деталью являются бампера.Мы заплатим 10 злотых за удаление небольшой трещины и 20-30 злотых за большую. Затраты возрастают, когда нужно заполнить полости или вставить заплатки, особенно профилированные (гнутые). Верхний предел затрат обычно составляет 150 - злотых, в случае больших повреждений разумнее искать "переработанный" на передней части бампера. Стоит знать, что добавить заплатку не проблема — сильно погнутый бампер воссоздать сложнее.

Пластмассовые элементы обладают особой «памятью формы», которая может быть использована профессионалами (напр.нагрев их соответствующим образом), но не работает, когда материал структурно поврежден.

Фары тоже ремонтируют очень часто.Установка прямого уха стоит 10 злотых, замена около 20 злотых. За изготовление сложной ручки придется заплатить 40-50 злотых. Следующее место в списке часто ремонтируемых элементов занимают корпуса воздушных фильтров, которые обычно попадают в мастерскую не после столкновения, а после так называемой выстрелы, происходящие в автомобиле с газовым двигателем. Склеивание корпуса будет стоить от 10 до 150 злотых , стоимость может быть увеличена за счет необходимости вплавления шурупов в материал и добавления элементов, которые разбрызгиваются после взрыва газа.

В свою очередь кулеры чаще всего ремонтируют после ударов - ведь они как раз за решеткой. Изготовление светильника стоит более 10 злотых, ок.50 злотых необходимо заплатить за восстановление сломанного соединительного штыря . Цены аналогичны в случае интеркулеров. Ремонт элементов напорной системы обходится дороже, так как требует несколько иной технологии соединения пластиков и проверки герметичности после ремонта. Это касается и расширительных бачков системы охлаждения (от 20 злотых за маленькую «тире»).

Аналогичная технология применяется при ремонте сломанных кожухов вентиляторов и впускных коллекторов.Последние отправляются в мастерские после столкновений и выстрелов в коллектор (опять газ!), но только самые серьезные - чаще всего разваливается крышка воздушного фильтра. Стоимость ремонта от 20 злотых до . Видимые элементы обивки ремонтируют только в крайнем случае — они тоже требуют участия маляра, а эффект редко бывает полностью удовлетворительным. Однако добавить к ним застежки не проблема.

Боковые молдинги под ремонт (под покраску), но только пластиковые, не гибкие, с добавлением резины.Есть также мастерские по ремонту пластиковых крыльев, используемых, например, во французских автомобилях (Megane, Scenic - стоимость 20-150 злотых). Совершенно отличная от сварки технология, скорее похожая на латание лодки из ламината (при помощи матов и эпоксидных смол), используется для бамперов некоторых американских автомобилей и для пластиково-резиновых элементов. Однако эту задачу выполняют лишь несколько мастерских.

Бампер, сваренный в мастерской пластмасс, затем ремонтируется так же, как и металлические детали кузова.Шпаклевается, ошкуривается, покрывается грунтовочными лаками (есть еще специальные лаки для пластика) и, наконец, красится, как и другие детали кузова. Существуют также так называемые лаки. структурные, которые при напылении на бампер дают эффект необработанного пластика (т.е. серый некрашеный бампер).

Сварка пластмасс – область, в которой сложно получить готовые рецепты, но очень важен опыт.Квалифицированный специалист в данной области может, например, первоначально распознать тип материала по запаху, который он испускает при нагревании и плавлении. Я бы посоветовал покупателям не выбрасывать бездумно осколки испорченных пластиковых элементов - часто только потом выясняется, что купить их невозможно, а дополнительная работа требует много труда. Я также предостерегаю вас от самоклейки, потому что остатки клея очень затрудняют последующее постоянное соединение. Гжегож Средницкий, сервис Majax Auto-Plastik

.В этой статье мы хотели познакомить с немного более продвинутыми методами соединения пластмасс и показать, что при использовании соответствующих инструментов (например, паяльника для пластика) можно творить «чудеса» и ремонтировать элементы, которые без этих знаний, мы бы списали.

Паяльник – это инструмент, который в основном связан с электрикой, ведь именно в этой области чаще всего крепятся кабели с помощью горячего олова.Однако следует отметить, что существует и паяльник для пластика, широко известный как сварочный аппарат. Такой инструмент работает очень похоже на традиционный сварочный аппарат, используемый для соединения металлов, только в этом случае вместо нагретой проволоки используется поток горячего воздуха, а вместо сварочной проволоки используется специальная пластиковая связка. Связующее состоит из смеси частиц, которые при нагревании приходят в движение и могут использоваться для придания любой формы. Используя газовую горелку для пайки, мы можем достичь такого же совершенства, как и при сварке металлов, хотя это искусство требует некоторой практики и общего понимания того, как это делать.

Горелка газосварочная используется очень часто в автомастерских, ведь, как вы наверное прекрасно знаете, многие детали автомобилей изготавливаются из пластика, которые относительно часто требуют ремонта после мелких и крупных ушибов. Используя пластиковые паяльники, можно сэкономить, так как замена всего элемента, например, бампера или крыла, дело довольно дорогое, а с помощью пластикового паяльника можно заделать трещину и сделать дефект практически незаметным. .Пластмассовые паяльники в основном используются на промышленных предприятиях и в мастерских, хотя ничто не мешает вам вооружиться газовой паяльной горелкой и использовать ее для мелкого ремонта. С помощью пластикового паяльника можно соединять элементы мебели, игрушки или садовый инвентарь.

Стоит отметить, что газовые сварочные горелки для сварки очень часто являются многофункциональными устройствами, т.е. их можно использовать и как сварочник или гладильный аппарат. Каждый инструмент оснащен регулятором температуры и интенсивности выдуваемого воздуха, а также комплектом сменных насадок различных размеров.

Больше информации о современных методах соединения материалов на https://ataszek.pl

.1Пластиковые частоколы – преимущества и недостатки использования

2Изучите технику сварки алюминия

3Сварка чугуна — поймите, когда это может быть сложно

4Бетонный или пластиковый септик? Какой выбрать?

3,3/5 (195 оценок)

Возможность соединения пластиковых элементов связана с их производством, ремонтом и модернизацией.Как происходит процесс сварки пластмасс?

Тот факт, что пластмассовые детали можно сваривать, очевидно, обусловлен свойствами материала. Поэтому следует подчеркнуть, что пластиковые элементы одновременно эластичны и термопластичны. На практике это означает, что повышенная температура изменяет твердость пластика, он становится мягким материалом, который можно свободно сваривать. Следует отметить, что температуры сварки не одинаковы для всех пластиков.Термопласты различаются по температурам сварки, как указано ниже.

| Термопласт | Температура сварки |

| ПЭ (полиэтилен) 9000 3 | 270°С или 300°С |

| ПП (полипропилен) | 300°С |

| ПВХ (поливинилхлорид) | 300°С или 400°С |

| ПК (поликарбонат) | 350°С |

| АБС (акрилобутилстирол) | 350°С |

| ПА (полиамид) | 400°С |

Снижение температуры после сварки способствует охлаждению пластиковых элементов, которые неразъемно соединены.Это связано с так называемым постоянная диффузия молекул связанных элементов и связующего. Условием успешной сварки является, конечно же, использование правильного связующего вещества. Под этим термином понимают материал, основным компонентом которого является полимер, идентичный полимеру свариваемых пластмасс.

Пластмассовые детали должны быть надлежащим образом подготовлены перед сваркой. Первым делом необходимо учитывать тип пластика (обозначается символом на элементе).Если название пластика невозможно прочитать, его необходимо подвергнуть экспериментальному испытанию в пламени горелки. Отдельные виды пластика отличаются своим пламенем или характерным запахом.

Например:

PE - не коптящее пламя, характерный запах парафина

PP - не коптящее пламя, характерный резкий запах

PVC - дымящее пламя, характерный очень резкий запах

ABS - дымящее пламя, характерный сладковатый запах

Неправильно идентифицированный пластик будет способствовать неправильному определению температуры сварки.В результате соединяемые элементы могут быть частично или полностью разрушены.

Для сварки пластиковых элементов оказывается необходимым поток горячего воздуха заданной температуры. Только для соединения пластиковых элементов не используются утеплители. Тепловые пушки также оказываются полезными. Они допускают температуру до 650°С. Кроме того, поток воздуха регулируется.

Типичным сварочным инструментом является, конечно же, специальный пластиковый сварочный аппарат.Регулировка температуры, цифровой индикатор температуры и сменные наконечники позволяют настроить параметры сварочного аппарата в соответствии с вашими потребностями. Аккумуляторы, кондиционеры, баки – это лишь один из множества элементов, которые часто ремонтируют с помощью сварочного процесса.

Магистр Зузанна Бушта 9000 3 .

Выбор подходящего паяльника – дело непростое, особенно для неопытных пользователей. Прежде чем совершить покупку, необходимо решить несколько важных вопросов. От этого будет зависеть выбор конкретного типа и модели устройства.

Паяльник для электроники (smd паяльник, bga паяльник) - В этом случае лучше всего подойдет паяльник с нагревателем, который облегчит пайку мелких электронных компонентов (SMD).На сегодняшний день лучшим решением для пайки электронных компонентов будет выбор паяльной станции. При принятии решения о покупке такой станции нам не обязательно выбирать сразу самые дорогие модели, мы можем ориентироваться на более дешевые модели-аналоги, такие как паяльник Basetech ZD-99.

Универсальный паяльник для домашнего использования - Идеально подходит для соединения проводов и ремонта электрических цепей. Трансформаторный паяльник – лучшее решение для универсального применения.Этот тип паяльника имеет гораздо более широкую область применения, чем нагревательный (сопротивляющий) инструмент. "Transformatorówka" особенно рекомендуется начинающим любителям рукоделия. Интересной альтернативой покупке паяльника универсального применения, особенно для любительского использования, является набор TOOLCRAFT SK 3000. Он укомплектован двумя типами паяльников (резистивным и трансформаторным) и всеми необходимыми аксессуарами.

Паяльник для пластика - Пайка (сварка) пластика - одно из необычных применений, где можно использовать паяльник.Простые паяльники сопротивления справятся с этой задачей лучше всего. Примером такого устройства является модель TOOLCRAFT 588194. Это образец универсального паяльника с высокой мощностью и доступной ценой.

Паяльник для пайки, вкл. медные трубы, кровельные элементы, витражи, водосточные желоба - Для применений, требующих более высоких температур, выберите соответствующий нагревательный паяльник, т.н. паяльник. В паяльнике жало выполнено из массивного куска металла.Это приводит к накоплению значительного количества тепловой энергии, что облегчает пайку более крупных компонентов. Паяльник также более мощный, чем классический паяльник сопротивления. Примером такого устройства является Ersa 0300MZ. Паяльник Ersa представляет собой молотковый паяльник, который особенно подходит для обработки листового металла и монтажных работ, а также для пайки медных коллекторов и шин. Также хорошо работает при выравнивании кузова автомобиля и пайке витражей.

Рис.Паяльник - TOOLCRAFT SK 3000 комплект 588527

Важным фактором, влияющим на удобство и точность пайки, является форма и размер паяльного жала. Жало — это нагревающееся жало, используемое для плавления олова (кроме паяльников с горячим воздухом). Он должен быть адаптирован к типу выполняемой работы. Более тонкое жало пригодится для пайки небольших электронных компонентов. Однако стоит помнить, что небольшая толщина наконечника связана с меньшим сроком его службы.Наконечники стрел можно разделить по форме. Наиболее часто используемые формы жал для паяльников:

Это лишь некоторые из типов жал, которые можно найти на продажа. При выборе жала для пайки следует учитывать тип припаиваемых компонентов. Если большая часть наших паяльных работ связана с небольшими электронными компонентами, мы должны выбрать устройство с маленьким наконечником, обеспечивающим высокую точность.Однако, если мы собираемся паять более крупные элементы, например, большие провода, то мы должны выбрать наконечники с более широкими наконечниками, которые будут быстрее нагреваться и позволят нам работать с большим количеством связующего. Вы также можете купить соответствующее жало после покупки паяльника, но это связано с дополнительными расходами. При покупке жала важно убедиться, что оно подходит к данной модели паяльника и припаиваемым элементам. Выберите правильный совет на conrad.pl.

Мощность устройства следует выбирать в зависимости от типа впаиваемых элементов.Чем прочнее паяльник, тем быстрее он достигнет более высокой температуры. Для небольших электронных деталей достаточно паяльника меньшей мощности. Мощный паяльник может разрушить спаиваемые детали. Если предстоит паять толстые кабели, необходимо иметь устройство мощностью не менее 100 Вт. С другой стороны, большая мощность означает, что устройство быстрее нагревается. Решением, которое стоит учитывать при покупке, является выключатель питания, который позволит вам уменьшать и увеличивать мощность в зависимости от типа выполняемой работы, пример — паяльник Weller TB100EU.

Рабочая температура паяльника зависит от выбранного припоя-связки, с которым предполагается работать. Если вы собираетесь паять твердыми сплавами, выбирайте паяльник с рабочей температурой выше 400°С. Оптимальное решение – выбирать паяльники (паяльные станции) с терморегуляцией. Простые паяльные станции имеют аналоговую регулировку температуры, а профессиональные – цифровую регулировку температуры и возможность сохранения рабочих параметров.Благодаря такому решению легче адаптироваться к выполняемым задачам.

В случае, например, мобильных сервисов важным параметром является время нагрева наконечника. Это зависит от мощности и типа паяльника. Наименьшее время нагрева характерно для трансформаторных паяльников, оно может составлять 7-10 секунд в зависимости от мощности.

При выборе паяльника стоит учитывать, где он будет использоваться.Если в доме или мастерской есть электрическая розетка, следует выбирать стандартные (проводные) решения. Если ваша пайка будет производиться в полевых условиях, вам нужно будет приобрести беспроводной паяльник — вы можете выбрать газовую или аккумуляторную модель. Не менее важен комфорт при работе с паяльником - рука не должна слишком напрягаться при работе с оборудованием, поэтому так важно выбирать штыри или паяльные станции с малым сопротивлением, особенно для длительной работы.

При покупке паяльника стоит обратить внимание на любые дополнительные компоненты, необходимые для пайки или облегчающие пайку. Другие аксессуары, которые нам понадобятся для пайки, среди прочего:

Некоторые модели паяльников оснащены этими элементами, поэтому они готовы к работе прямо из коробки. Также стоит обратить внимание на кейс для инструментов, который облегчит и обезопасит транспортировку паяльника. Это особенно полезно, когда есть большая частота перемещений и необходимость транспортировки устройств.

Ассортимент производителей паяльников очень широк. К хорошо известным брендам производителей паяльников и паяльных станций относятся:

Каждый из этих ведущих брендов предлагает решения, обеспечивающие легкую и бесперебойную работу.

Паяльная станция станет лучшим выбором для профессионалов, которым необходимы повышенные параметры пайки. В таком устройстве предусмотрены все элементы, которые необходимы для профессиональной пайки.Любителям стоит выбрать трансформаторный или резистивный паяльник. Однако если нам нужно мобильное решение, то стоит выбрать газовый паяльник.

Невозможно упомянуть о правильных принципах и технике пайки, чтобы выполняемая работа соответствовала всем требованиям безопасности, а стенд был чистым и опрятным. К основным правилам относятся:

Рекомендуемые продукты :

Связанные категории :

Рекомендуемые аксессуары :

Если вы считаете, что мы можем улучшить эту статью, пожалуйста, свяжитесь с нами по адресу: [электронная почта, защищенная].Спасибо - Команда Конрада.

.Сварочный аппарат для пластика 858D с набором принадлежностей

Технические параметры станции 858D:

КОМПЛЕКТ СОДЕРЖИТ:

Паяльники полезны не только в профессиональной мастерской. Это устройства, которые позволяют выполнять самые разные действия. Во-первых, они позволяют соединять между собой элементы из плавящихся материалов. Другими словами, паяльники позволяют плавить металл или пластик, чтобы можно было ремонтировать отдельные элементы или неразъемно соединять отдельные элементы.

Эти устройства работают по-разному. Таким образом, на рынке существует различных паяльников . Если вы профессионал и ищете подходящий вам прибор, выбирайте газовые паяльники. В их случае тепло вырабатывается за счет сжигания газа пропан-бутан. Газовый паяльник отличается относительно небольшими габаритами и универсальным применением. Подходит для профессионального и любительского использования.

Еще тип будет трансформаторный паяльник .Характеризуется быстрым нагревом до высокой температуры, что возможно благодаря встроенному трансформатору. Работа с ней требует определенной практики. Он также не подходит для обработки мелких деталей или точной пайки.

Паяльники сопротивления также известны как нагревательные утюги. Это легкие устройства, идеально подходящие для использования при работе с электроникой. Они отличаются невысокой ценой и простотой использования. Часто вы также найдете модели со сменными наконечниками, что позволяет использовать их для самых разных задач.В эту группу также входит паяльник . В ее случае наконечник сделан из куска металла. Это позволяет соединять более крупные элементы.

Паяльная станция отличается от паяльников главным образом большими габаритами. Он гораздо более продвинутый. Помимо прочего, вы можете свободно и плавно регулировать температуру пайки.

Другой вариант - термовоздушные паяльники. Они плавят материал, генерируя горячий воздух. Поэтому они подойдут для соединения очень деликатных материалов, требующих большой осторожности.

Паяльники можно использовать для многих задач. Это очень полезные устройства в каждой мастерской. Мало того, что они позволяют соединять разные элементы деталей автомобиля из металла или пластика. Они также очень хороши в ремонте. В частности, паяльник трансформаторный является лидером среди этих устройств в мастерских. Благодаря ему вы сможете залатать множество дыр.Вы также сможете соединить сломанные пластиковые элементы, которые являются частью оборудования автомобиля.

Не только мастерская будет местом, где пригодится паяльник или любой другой тип паяльника. Эти устройства идеально подходят для соединения проводов в электрических компонентах, а также для пайки мелких металлических элементов, например, в часах. В частности, высокоточная паяльная станция пригодится при работе с более тонкими деталями, требующими большей точности.

Самые мощные устройства можно использовать и для самых сложных задач. Он будет соединять вместе различные элементы листа. Вместо заклепок можно выбрать гораздо более прочную связь.

Самый важный параметр при выборе этого устройства - мощность. Однако это не означает, что вы всегда должны тянуться к самым сильным моделям. Отрегулируйте мощность в зависимости от материала, с которым будете работать.Например, у трансформаторного паяльника , мощность должна быть отрегулирована так, чтобы он не повредил припаиваемые детали.

Еще одним важным параметром является рабочая температура паяльника. В основном это зависит от мощности устройства. В этой ситуации, однако, отрегулируйте температуру припоя, с которым вы собираетесь работать. Каждый материал имеет определенную температуру плавления. Он должен быть адаптирован к максимальной рабочей температуре устройства. Если вы хотите больше свободы в выборе припоя, хорошим решением будет паяльная станция .Благодаря плавной регулировке температуры вы сможете работать с различными материалами с помощью одного устройства.

Также важно время нагрева паяльника. Это зависит от мощности и типа устройства. Чем быстрее он нагреется, тем эффективнее вы сможете начать работу. Наименьшее время нагрева характерно для трансформаторных паяльников.

Выбирая паяльник, подумайте, как вы будете его использовать. Это, с другой стороны, должно побудить вас выбрать правильный размер устройства.Большие паяльники не позволят работать с мелкими деталями. В такой ситуации куда лучше будет газовый паяльник или паяльная станция . Меньшие размеры устройства означают меньший вес. Благодаря этому рука не будет так уставать, и вам будет намного легче выполнять точные задачи.

Кроме того, газовый паяльник обеспечивает беспроводную работу. Поэтому он будет хорошим выбором для пайки в местах, где нет постоянного доступа к сети. Это относится и к моделям на батарейках, но помните, что они очень маломощные.

.Сварка мы ассоциируем в первую очередь с соединением двух металлических Предметы. Однако оказывается, что пластик можно сливать и в с помощью специально приспособленных сварочных аппаратов. Стоит узнать, что это такое сварочный аппарат для пластика, как сварить пластик паяльником, а также на что обратить внимание при выборе инструментов.

Если вы планируете ремонт или внутреннюю отделку, воспользуйтесь сервисом «Поиск подрядчика» на сайте «Строительные калькуляторы».Заполнив короткую форму, вы получите доступ к лучшим предложениям.

Аппарат для сварки пластмасс – это устройство, позволяет точно соединять элементы из пластика. Эти инструменты очень часто путают с тепловыми фенами, которые, к сожалению, не поддаются этот тип задачи. Станцию также можно заменить паяльником. пайка.Устройство, однако, не такое точное, как сварочный аппарат. пластик.

Выбор сварочного аппарата для пластика – это хорошо знать, на какие параметры следует обращать внимание. Наиболее важные из них насчитываем:

Большое удобство для паяльников дисплей, показывающий текущую температуру сварки. Стоит обратить внимание на вес устройства, а также рабочий диапазон. Это важно, потому что не всегда мы можем отремонтировать конкретный предмет рядом с источником питания. Некоторые модели паяльников оснащены функциями энергосбережения. Зависит от это при охлаждении устройства, как только мы откладываем его в сторону.

Идеально подходят для любительского использования. также газовые паяльники для пластика.Их преимущество - небольшие габариты, спасибо так что вы можете сваривать их даже в труднодоступных местах. Кроме того, с мы можем легко заполнить бак газом, что будет способствовать несколько десятков минут работы устройства. Газовые паяльники максимально хороши рекомендуется любителям рукоделия, которые ценят хорошие и недорогие инструменты.

С профессиональным оборудованием, давайте обратимся особое внимание тому, что есть в комплекте. Чаще всего предлагает как минимум несколько сменных насадок, предназначенных для конкретной сварки виды пластика.К ним относятся, среди прочего клиновидная насадка, насадка позволяющая сваривать пластик толщиной 5 мм, или сопло, обеспечивающее сварка круглой проволоки. Кроме того, в набор входят связующие для экструдера, и скребки для пластика. Большое преимущество профессиональных устройств время работы точно больше. Многие производители сообщают о возможностях непрерывная пайка. Тем не менее, руководство предлагает сохранить его в любом случае. уход. Для получения дополнительных советов ознакомьтесь со статьями о сварочных аппаратах здесь.

Если вам интересно, как сварить пластик паяльником, стоит иметь в виду, что работа этого прибора не должна быть малейшей проблемой. В первую очередь стоит примерить пластик, который нам не нужен. Нагреваем выбранный элемент до такой степени, что что его поверхность слегка оплавлена. В это время нажимаем на второй элемент, который мы будем сваривать.После соединения пластиковых деталей остается просто подождите, пока они остынут. После нескольких попыток у вас не будет сомнения как сварить пластик паяльником.

Мы уже знаем, что нам скажет проводник, что мы можем сварка с использованием любительского оборудования. Однако, решив профессиональный сварщик, предназначен в первую очередь для монтажных ремонтов канализация или вода. Для сращивания также будет использоваться профессиональный сварочный аппарат. контейнеров, корзин и даже для производства ванн.Пластиковый паяльник он также используется в профессиональных ремонтных мастерских, особенно в ремонте автомобилей.

Стоит инвестируйте в модели пластиковых паяльников, которые будут соответствовать нашим потребности. Также важно, чтобы сварочный аппарат был оснащен функциями, которые что обеспечит комфорт работы, а также ее безопасность.Вы должны в первую очередь всем ответить на вопрос для чего нужен сварочный аппарат пластик. Может оказаться, что покупка профессионального набора будет лишней расход. Тогда рассмотрите полупрофессиональный паяльник. Мы всегда можем читайте руководство по использованию, замене деталей, а также самостоятельное обслуживание паяльников.

| Имя продукт | Цена |

| Газ машины для сварки пластика ATK V3, Ataszek | Цена от 258,30 злотых - очень хорошие отзывы |

| Паяльник для пластика Bosite-D moto, Ataszek | Цена от 1 481,61 злотых - очень хорошие отзывы |

| Сварочный аппарат для пластика AT-852D+, комплект, Ataszek | Цена от 293,97 зл. |

| Пистолет пластиковый паяльник AT-3500, Ataszek | 371,65 злотых |

| Станция Паяльник Kemper 0–48 Вт, доступен в версии Castorama . | 138,00 злотых |

| Сварочный аппарат для пластика WEP + паяльная станция | 314,00 злотых |

| Станция 4-й припой КД852 | 139,00 злотых |

| Сварочный аппарат для пластика 1000 Вт | 132,00 злотых |

| Промышленность сварочный аппарат для пластика Bosite-DL | 2421,87 злотых |

| Сварочный аппарат для пластика AT 858D + | 244,77 злотых |

| Профессиональный сварочный аппарат для пластика Bosite-D Промышленность | 1991,37 злотых |

| Газ пластиковые сварщики + насадки | 199,00 злотых |

| Сшиватель для пластика SP5 | 172,20 злотых |

| Сварочный аппарат для пластика 650 Вт Kraft & Dele KD862 | 193,20 злотых |

| Сварочный аппарат пластик 750 Вт + насадка | 79,00 злотых |

| Паяльник для пластика Yihua 878D | 194,99 злотых |

| Сварочный аппарат пластик Yihua 8858-I | 224,99 злотых |

| Сварочный аппарат Пластиковый горячий воздух YH-858 | 159,99 злотых |

| Комплект для сварки пластика Shideli | 479,00 злотых |

| Станция паяльник для ремонта пластика ZD-8905C | 166,00 злотых |

| Наконечник стрелы для паяльника.Соединение с пластиком | 51,80 злотых |

| 2 в 1 пластиковом сварочном аппарате ESD паяльнике 2 колбах | 259,00 злотых |