После фрезерования, как и после любой другой механической обработки, поверхности не являются абсолютно гладкими. На них всегда имеются неровности в виде чередующихся впадин и гребешков разной формы и размеров. Эти неровности получаются от воздействия режущих граней фрезы на поверхность и характеризуют чистоту ее обработки.

Неровности, получающиеся после грубой обработки, например, после фрезерования с большой подачей, видны невооруженным глазом и легко ощутимы пальцем. Неровности после чистовой обработки, например, после фрезерования с малой подачей, не заметны невооруженным глазом и почти не ощутимы.

Чистотой обработанной поверхности называют степень ее гладкости, определяемую величиной гребешков, впадин и других неровностей, получающихся после обработки.

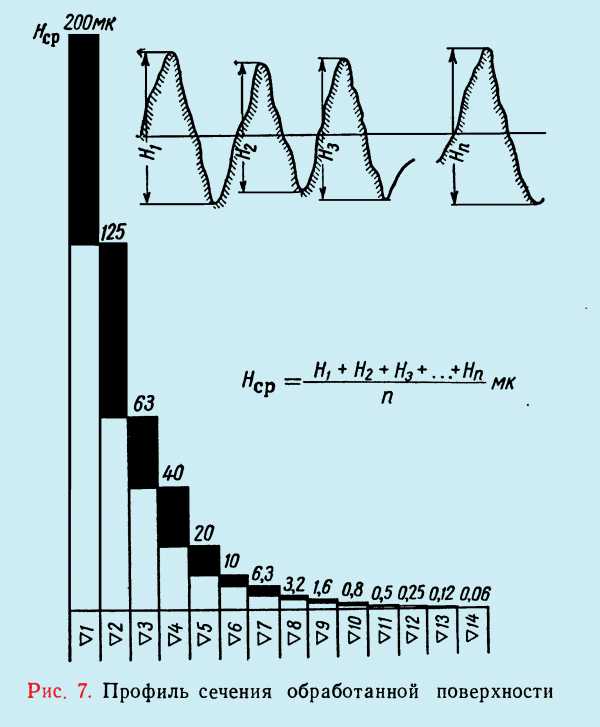

Для оценки чистоты обработанной поверхности в Советском Союзе действовал Государственный общесоюзный стандарт на чистоту (шероховатость) поверхности. Согласно этому стандарту в зависимости от величины неровностей (высоты гребешков и глубины впадин) чистота поверхности делится на классы, каждому из которых соответствует цифра со знаком чистоты в виде одного треугольника впереди. Это обозначение проставляется в чертеже детали на подлежащей обработке поверхности. Всего в СССР установлено 14 классов чистоты поверхности, характеризующихся средней высотой неровностей Нср. На рис. 7 показан профиль сечения обработанной поверхности с неровностями (гребешками и впадинами). Высота неровностей Нср, обозначаемая обычно в микронах (мк), показана на рис. 7 для каждого класса чистоты.

При фрезеровании могут быть достигнуты следующие классы чистоты:

Контроль чистоты поверхности осуществляется путем сравнения проверяемой поверхности с образцами (эталонами) или с помощью специальных приборов.

В производственных условиях при контроле чистоты поверхности, полученной фрезерованием, применяют образцы, изготовленные для 4, 5, 6 и 7-го классов чистоты (рис. 8). Образец прикладывают к обработанной поверхности и сравнивают, что дает возможность определить чистоту поверхности до 7-го класса в пределах ошибки на один класс.

Применение лупы с 5—10-кратным увеличением дает возможность сравнивать поверхности примерно до 8—9-го классов чистоты с той же погрешностью в пределах одного класса.

Автор: С. В. Аврутин

Источник: Основы фрезерного дела, С. В. Аврутин, 1962г

Дата в источнике: 1962г

Рисунок. Профиль шероховатости поверхности и обозначения его характеристик. Средняя линия профиля - не обязательно прямая, см. определение выше. Параметры шероховатости поверхности Ra, Rz, R max, Sm, S, tp описаны в табличке ниже:

Если Вам встретился класс шероховатости, то используйте таблицу ниже: Таблица. Значения параметров Ra и Rz для указанных классов шероховатости (в теории - использование Ra предпочтительнее использования параметраRz).

Обозначение шероховатости на чертежах. Структура обозначения:Значения параметров шероховатости указывают на чертежах нижеследующим образом:

В зависимости от требуемого вида обработки материалов используют нижеследующие значки шероховатости:

Ниже приведена картинка с указанием обозначений направлений неровностей на значке шероховатости. (Администрации проекта ДПВА такие значки не встречались никогда, но они существуют). Рисунок. Условные обозначения направлений неровностей на значке шероховатости. |

|

|||

Режим резания при механической обработке определяется скоростью резания, подачей и глубиной резания. Глубина резз н и я в меньшей степени влияет на стойкость инструмента, чем скорость резания и подача, поэто Му при черновой обработке назначают максимальную глубину резания, обеспечивающую снятие припуска за один проход. При получистовой обработке глубина резания в зависимости от величины припуска, требуемой степени точности и чистоты поверхности назначается в пределах от 1 до 4 мм. Чистовая обработка выполняется также в зависимости от степени точности и класса чистоты с глубиной резания от 0,1 до [c.58]

Приведенные в таблицах припуски на механическую обработку штамповок предусматривают степень шероховатости обрабатываемых поверхностей от 1-го до 3-го классов чистоты, а при более чистых поверхностях обработки к табличным величинам прибавляют при шероховатости поверхностей от 4-го до 6-го класса чистоты — 0,3. ... .. 0,5 мм на сторону и при шероховатости поверхностей от 7-го класса чистоты и выше — 0,5. .. 0,8 мм на сторону. [c.32]

После нанесения пористого хрома на детали последние должны подвергаться соответствующей механической обработке, назначением которой является исправление искажений геометрической формы детали при осаждении слоя хрома и обеспечение необходимой чистоты поверхности. Последнее назначение механической обработки связано с тем, что при анодном травлении происходит ухудшение чистоты поверхности изделия. Установлено, что например поверхность, имеющая 10-й класс чистоты, ухудшается при анодном травлении приблизительно на два класса. [c.108]

В некоторых отраслях промышленности приходится сталкиваться с требованиями соблюдения определенной чистоты поверхности изделий. При механической подготовке в гальванических цехах может быть достигнуто следующее изменение чистоты поверхности [2]. Шлифованием абразивами зернистостью 30—220 достигается чистота поверхности, соответствующая 6—10-,му классу по ГОСТ 2789—51. Полированием на кругах с пастами чистота поверхности повышается от 7—9-го классов до 10—13-го классов. [c.9]

Полирование производят в несколько переходов с применением все более мелкого абразивного материала, что способствует повышению класса чистоты обработки. При полировании происходит сложный физико-химический процесс разрушения шероховатости на поверхностном слое. Здесь имеет место химическое воздействие на материал, электрическое взаимодействие между полировальным инструментом и заготовкой, наконец, механическое царапание материала абразивными частицами и удаление шероховатостей. [c.609]

Перед механической обработкой методом дефектоскопии отбраковывают все заготовки с трещинами, раковинами, вмятинами и забоинами на рабочей поверхности, глубина которых превышает 0,75 от величины припуска на механическую обработку. Механическая обработка рабочих поверхностей, полученных прокаткой, штамповкой, литьем, не должна быть ниже шестого класса чистоты. Не следует пользоваться при механической обработке затупленным инструментом. Не рекомендуется применять местную накатку. Важно следить за тем, чтобы переходы от одного сечения к другому выполнялись плавно, кромки плавно закруглялись. Следы, оставленные на поверхности режущим инструментом, необходимо тщательно зачистить. Рекомендуется полировать рабочие поверхности. [c.47]

Анодно-механическая обработка дает 2—7-й класс чистоты поверхности при анодно-механическом шлифовании можно получить 6—10-й класс, а при доводке 9—12-й класс чистоты. [c.198]

После шлифовки данные материалы позволяют получать класс чистоты поверхности 8—9 и после доводки — 13—14, При ручной доводке получается более низкий класс чистоты поверхности, чем при механической. Следует иметь в виду, что свойства материалов, приведенных выше, установлены на образцах и по методике, предусмотренным Г(ХТ 5458-64. [c.350]

Электроабразивная обработка позволяет получить 10-й класс чистоты поверхности при доводке режущих и мерительных инструментов. Электроабразивная обработка основана на электромеханическом растворении твердого сплава при одновременном механическом удалении продуктов растворения из зоны обработки. [c.315]

Так же, как и при механической обработке, класс чистоты поверхности рабочей части инструмента для чистовой обработки должен быть выше, чем у инструмента для предварительной обработки. [c.7]

ММ обрабатывается в приспособлении на станке 4723. Время обработки всех 36 формующих полостей с чистотой поверхности 5-го класса составляет 7,5 ч вместо 50 ч при механической обработке. Кроме того, если раньше из-за сложности обработки такие [c.284]

При электроэрозионном шлифовании, так же как и при механическом, на грубом высокопроизводительном режиме стремятся снять наибольший припуск, хотя ему соответствует низкий класс чистоты поверхности, а затем производят переход к заданной чистоте поверхности, снижая жесткость режима (при неизбежном уменьшении производительности). Возникает вопрос о том, как наиболее целесообразно произвести переход от поверхности низкой чистоты (например, у5) к поверхности с более высокой чистотой (например,у9)- Решение задачи на минимум (затрачиваемого на обработку времени) показывает, что смена режимов обработки должна быть непрерывной, т. е. на последующем режиме с бесконечно мало уменьшенной силой тока / з должен быть снят бесконечно малый слой металла. В этом случае время обработки будет минимальным. Если это время принять равным 100%, то легко найти относительное время обработки при различном числе переходных режимов. Как видно из приведенного на рис. IV. 28 графика, при 15 режимах это время составит 110%, при 10 — 120"о, при 5 — 135%, при 2 — 300%, при 1 около 900%. Таким образом, число режимов должно быть возможно большим. Но это связано с усложнением и удорожанием установки. Малое же число режимов значительно увеличивает длительность обработки. По нашим наблюдениям, достаточно наличие в станке 5—б режимов, [c.205]

Поверхность изделия, как отмечалось, зависит от чистоты поверхности пресс-формы. Чистота поверхности зубьев шестерен при механической обработке выбирается соответственно классам точности шестерен 1 класс (особо точные) — у8 2 класс (повышенной точности) — у7 3 класс (точные) — у5. [c.126]

Поверхность детали, полученная в результате электрополирования, отличается от поверхностей, полученных при всех видах механической отделочной обработки. После механической отделочной обработки на поверхности остаются тонкие штрихи от абразивных зерен. После электрополирования никаких штрихов нет. На поверхности имеются неровности в виде сферических выступов и углублений. Внешний вид поверхности после электрополирования показан на фиг. 147. С помощью электрополирования может быть достигнут 12-й класс чистоты поверхности. Поверхности с чистотой более высоких классов при электрополировании получить затруднительно. [c.243]

Один из основных недостатков — незначительная эффективность сглаживания. Электрохимическим полированием можно улучшить чистоту поверхности на 1—2 класса, причем оно эффективно, еслн исходная шероховатость не грубее 4—5-го классов. Поэтому при необходимости достигнуть 12—13-го классов приходится механически подготовлять поверхности до 10—П-го классов. Грубо обработанная поверхность (после точения, фрезерования, шлифования), подвергнутая электрохимическому полированию, почти сохраняет макрорельеф поверхности. Сглаживаются полностью лишь отдельные микровыступы и наблюдается закругление гребешков. [c.113]

Припуски на механическую обработку назначают с целью достижения заданных чертежом конечного или промежуточного размера, обеспечения требуемых шероховатостей поверхности детали и чистоты поверхностного сюя металла отливки. Минимальные припуски определяют в зависимости от класса точности отливки, ее номинального и габаритного размеров, положения данной поверхности при заливке, способа литья и вида сплава. [c.129]

Необходимые способы очистки, их сочетание и требуемую чистоту контролируемых поверхностей определяют в технической документации на контроль. При высоком классе чувствительности контроля предпочтительны не механические, а химические и электрохимические способы очистки, в том числе с воздействием на объект контроля ультразвука или электрического тока. Эффективность этих способов обусловлена оптимальным выбором очищающих составов, режимов очистки, сочетанием и последовательностью используемых способов очистки, включая сушку. [c.167]

Проведенные в дальнейшем исследования влияния шероховатости поверхности на трение и изнашивание сводились к установлению так называемой оптимальной шероховатости применительно к конкретным трущимся сопряжениям. Покажем это на некоторых примерах. Исследования по влиянию чистоты механической обработки поверхности хромированного зеркала цилиндра на износ поршневых колец показали, что кривая зависимости износа поршневого кольца от класса чистоты обработки цилиндра имеет минимум. При этом установлено, что наибольшая износостойкость кольца будет в том случае, когда чистота обработки поверхности зеркала цилиндра соответствует У9, что благоприятствует жизнеспособности масляной пленки [94]. [c.7]

Влияние качества механической обработки поверхности трения шкива. В результате опытов установлено, что степень точности обработки поверхностей тормозных шкивов не влияет на величину установившейся температуры, но меняет темп ее нарастания. Чем грубее была обработана поверхность шкива, тем быстрее достигалась установившаяся температура. Но к моменту достижения установившейся температуры (примерно через 1—1,5 ч после начала работы) поверхность трения шкива имела уже другой класс чистоты, значительно отличающийся от первоначального, так как при периодически повторяющемся торможении вследствие износа фрикционной накладки и шкива с течением времени устанавливается определенный класс чистоты рабочей поверхности, свойственный данному режиму работы механизма и данным условиям эксплуатации. [c.636]

Производство пластмасс и изготовление изделий из них являются менее трудоемкими процессами, так как центр тяжести переносится из обрабатывающих в заготовительные цехи, где будут изготавливаться не заготовки, а детали из пластмасс, не требующие дальнейшей обработки. Современные методы переработки и изготовления деталей из пластмасс характеризуется высокой экономичностью и технологичностью. Например, замена металлических линз для соединения трубопроводов в пневмо-и гидросистемах высокого давления полимерными позволило сократить затраты на их изготовление литьем под давлением приблизительно в три раза. Даже при необходимости получения уплотнительных линз механической обработкой затрачивается на это времени в 1,5—2 раза меньше из-за понижения класса чистоты поверхности на два — три порядка. Трудоемкость в металлургическом производстве превышает трудоемкость производства пластмасс в два — пять раз. [c.136]

Качество микропорошков оценивается зернистостью, абразивной способностью и шероховатостью обработанной ими поверхности. Абразивная способность выражается отношением веса сошлифован-ного корунда к весу израсходованного микропорошка. Шероховатость обработанной поверхности регламентирована для каждой зернистости. Например, при обработке образцов из твердого сплава Т15К6 микропорошком 40/28 шероховатость при механическом методе испытаний должна соответствовать 9в классу, а при обработке порошком 2/1 — 126 классу чистоты. [c.59]

Изменяются структура и механические свойства обработанной поверхности, повышается твердость в 2—3 раза на глубине слоя 0,1—0,15 мм. Чистота поверхности достигает 9-го класса по ГОСТу 2789—59 При грубых режимах мнкро-трещины глубиной 0,2—0,5 2— 3-й класс чистоты поверхности При чистовых режимах мик-ротрещин нет, 6—7-й класс чистоты поверхности [c.396]

Припуски и режимы обработки. На операциях механической притирки снимаемые припуски обычно не превышают 0,02 мм на сторону. Припуски для предварительной притирки цилиндрических деталей составляют 0,005—0,025 мм, плоских деталей 0,007—0,018 мм, а при окончательной притирке — до 0,005 мм. Точность обработки деталей перед притиркой должна находиться в пределах 2-го класса точности, причем отклонения геометрической формы (овальность, конусность, огранность) не должны превышать 0,003—0,004 мм. В зависимости от трёбований к чистоте поверхности детали до притирки должны быть обработаны по 7—9-му классам чистоты. При такой подготовке притирка в среднем может поднять чистоту поверхности на два-четыре класса. При одновременной групповой притирке деталей необходимо, чтобы они были одного размера, разница в размерах деталей, одновременно обрабатываемых, не должна превышать 0,005 мм. [c.656]

Электрополированная поверхность отличается от механически полированной отсутствием деформированного слоя, наклёпа, термических изменений и других дефектов и характеризуется весьма высокими классами, чистоты. В производственных условиях обычно достигается 8—10-й класс. При. электрополировании поверхностей однородных по [c.942]

Особенностью электролитического полирования является то, что этот метод требует определенного предварительного выравнивания и сглаживания поверхности, т. е. хорошо выполненного механического шлифования. Предварительную механическую обработку следует производить до 6—8-го классов чистоты в соответствии с ГОСТом 2789-51. Чистота поверхности после обработки электрополированием может быть повышена на два-три класса. При более грубой механической обработке, в пределах 4—7-го класса, электрополированная поверхность приобретает блеск, но чистота поверхности при этом повышается на один класс. [c.116]

Перед электрополированием поверхность деталей должна быть хорошо отшлифована механическим путем. Предварительную механическую обработку следует производить до 6—8-го класса чистоты (в соответствии с ГОСТ 2789-59). Чистота поверхности после обработки электрополированием может быть повышена на два-три класса. При более грубой механической обработке электрополи-рованная поверхность приобретает блеск, но имеющиеся на поверхности дефекты (риски, царапины и пр.) остаются заметными. [c.75]

В ряде случаев применяется высадка с подогревом. Холодная высадка часто сочетается с редуцированием (уменьшением диаметра стержня) или калибровкой гладкой части стержня, осуществляемой путем проталкивания его через матрицу. Холодную высадку применяют при изготовлении деталей из стали, цветных металлов и сплавов. Точность размеров при холодной высадке составляет 3—5-й классы, а чистота поверхности 5—7-й классы. Широкое применение в настоящее время получает электровысадка, которая обеспечивает получение заготовок 2 и 3-го классов точности, без окалины, вследствие быстрого местного нагрева прутка (2—4 сек). При холодной высадке и электровысадке болтов и гаек расход металла уменьшается примерно в 2 раза, трудоемкость в 5 раз и более и стоимость изделия в 6 раз и более по сравнению с аналогичными показателями при механической обработке. [c.19]

В связи с незначительными давлениями, при которых протекает процесс, достигается высокая точность резки (300—600 мк при диаметре отрезаемого прутка 18—120 мм). Чистота поверхности при анодно-механической резке находится в пределах 2—4-го класса чистоты по ГОСТу 2789-51. Твердость поверхности у стали несколько повыщается лишь при жестких режимах за счет термических воздействий. Съем металла составляет 2000—6000 mm Imuh на дисковых и свыше 6000 mm Imuh на ленточных станках. [c.168]

На установке Бармакс практически возможно изготовление лопаток из бруска, однако фирма производит обработку заготовок после черновой ш тамповки. Одновременно обрабатываются четыре лопатки. Две 1оловки обрабатывают профиль корыта, а две головки — профиль спинки. Один цикл всех четырех головок длится 10 мин, т. е. одна лопатка обрабатывается за 5 мин. При механической обработке эта операция длилась более 3 ч. Точность профиля пера получается в пределах допуска с чистотой поверхности до 9—10-го класса (0,13—0,25 мк). Серый налет, образующийся на поверхности лопатки после обработки, легко удаляется. [c.70]

В качестве электролита, дающего пассивирующую пленку на аноде, применяют водный раствор жидкого стекла. Электрод изготовляется из низкоуглеродистой стали. Анодно-механическую обработку применяют главным рбразом для разрезания заготовок из высоколегированных сталей и труднообрабатываемых сплавов, а иногда для шлифования твердосплавных заготовок. Скорость разрезания составляет диском 15—35 см/мин, лентой до 20 см/мин чистота поверхности соответствует 1—3-му классу при разрезании и 7—8-му — при шлифовании. Ширина прорези при разрезании составляет 1,5—3 мм на дисковых станках и 1—2 мм — на ленточных [3, 42, 621 [c.277]

Электрохимикомеханическая обработка основана на анодном растворении металла и удалении продуктов реакций при помощи абразива и потока электролита. К этому виду обработки относится электрохимическое шлифование, хонингование и полирование. Производительность данного метода в 4—8 раз выше, чем при механической обработке. Данная технология находит применение для плоского, круглого и профильного шлифования [42, 62]. Указанный вид обработки совмещают со шлифованием абразивом или алмазом. При этом процесс анодного растворения облегчает съем металла. Особенностью процесса является высокий класс чистоты поверхности (7—8) при высокой производительности и энергоемкости. [c.282]

Механическая обработка. Большинство изделий с напьшенными покрытиями подвергают окончательной механической обработке. При этом преследуют две цели придания изделию окончательных размеров и доведения поверхности покрытия до требуемого класса чистоты. Основными методами механической обработки напыленных покрыгий являются резание, шлифование и полировка. Для покрытий из металлических сплавов с повышенной твердостью обработка должна осуществляться на шлифовальных станках с алмазными кругами повышенной жесткости. [c.233]

Обтачивание титановых сплавов по корке рекомендуется производить резцами с пластинками из твердого сплава ВК8, причем перед механической обработкой целесообразно заготовки подвергнуть дробеструйной обработке. Получистовое и чистовое точение титановых сплавов рекомендуется выполнить резцами с пластинками из сплавов ВК6М, ВК4, ВКЗМ и алмазными резцами. Шероховатость поверхности зависит наиболее значительно от подачи. При подаче 5 = 0,18 мм об чистота соответствует 7 классу, а при 5 = 0,4 мм об лишь 5 классу. При наличии незначительных вибраций чистота ухудшается на 1—2 класса. Притупление резца ухудшает чистоту поверхности в пределах одного класса. С увеличением скорости резания класс чистоты поверхности несколько увеличивается. [c.101]

Для исследования влияния шероховатости поверхности при отсутствии поверхностного наклепа на характеристики усталости испытано по 17 серий образцов из сплавов ЭИ617, ЭИ826 и ЭИ929 с различной высотой микронеровностей 5, 7, 9 и 10-го классов чистоты. Образцы фрезеровали, шлифовали абразивным кругом и лентой вдоль и поперек оси образца. Режимы механической обработки указаны в табл. 3.3. [c.190]

Исследуемые образцы были изготовлены из стали марки Ст. 3, нормализованы и имели микротвердость 220 кг1ммР-. Чистота обработки поверхностей трения образцов соответствовала 6-му классу по ГОСТ 2789-59. Перед испытанием поверхности образцов очищались от окислов и загрязнений механическим путем, а в отдельных опытах производилось только обезжиривание поверхностей трения специальным растворителем РДВ. Большинство опытов проводилось при поступательном перемещении образцов, а отдельные — при возвратно-поступательном перемещении образцов, в среде углекислого газа, в условиях повышенных температур. Все опыты проводились в условиях сухого трения. Для более точного определения характеристик развития процессов на поверхностях трения для каждого режима работы испытывалось не менее пяти контрольных пар образцов. [c.148]

Влияние обработки гидрополированием на предел выносливости стали изучалось на обычных образцах диаметром 14 мм с концентратором напряжений в виде кругового надреза глубиной 1 мм. Все образцы изготовляли на токарном станке из стали 1X13 одной плавки после нормализации НВ 200) при одинаковых режимах. Затем поверхность участка образца с надрезом обрабатывали гидрополированием (до 6-го класса чистоты) или механическим полированием (до 8-го класса чистоты), или дробью (до 5-го класса чистоты), или дробью с последующим гидрополированием (до 7-го класса чистоты). В зависимости от метода обработки поверхностный слой образцов имел различную глубину наклепа после обработки дробью 0,3 мм дробью с абразивом 0,2 мм гидрополированием (зерно ЭК-100) 0,15 мм после грубого шлифования 0,75 мм. [c.315]

На рис. 340, а, б и в показаны классы чистоты для гаек нормальной точности, а на рис, 340, г — повышенной. Шестигранные гайки изготовляют трех исполнений исполнение 1 — с двумя коническими фасками по наружной поверхности (см. рис. 340, а... в) [c.211]

В ноябре 1968 г. была принята рекомендация по стандартизации для стран—членов СЭВ, которая в основном установила единые правила нанесения обозначений шероховатости, не касаясь самих обозначений, Обозначения шероховатости на чертежах в различных странах решено было оставить без изменения до принятия рекомендации ИСО в Советском Союзе и Болгарской Народной Республике знак — равносторонний треугольник, после которого указывается класс чистоты в Польской Народной Республике.также равносторонний треугольник, но после него указывается числовое значение неровности по шкале R , в остальных странах СЭВ принят знак чу, над которым во всех [c.70]

Шероховатость поверхности, которая грубее 1-го класса чистоты, по [c.71]

В производственных условиях размеры припусков устанавливают на основании опыта, пользуясь практическими данными в зависимости от веса (массы) и габаритных размеров деталей, конструктивных форм и размеров, необходимой точности и класса чистоты обработки. Многие заводы, научно-исследовательские и проектные институты имеют свои нормативные таблицы припусков, разработанные ими на основании длительного опыта применительно к характеру своего производства. [c.99]

Принимаем класс чистоты поверхности для колесного центра V6 и венца V 7, тогда [c.30]

Рациональный выбор посадок, допусков, степеней точности и классов чистоты поверхностей деталей. Эти вопросы следует решать в зависимости от технических требований, обусловленных функциональным назначением элементов детали, технологических возможностей и стоимости обработки. [c.8]

III. ВЫБОР КЛАССА ЧИСТОТЫ И НАНЕСЕНИЕ ОБОЗНАЧЕНИЙ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ НА ЧЕРТЕЖАХ [c.73]

Шероховатость склеиваемых поверхностей металлических деталей мож но принимать, например, по 5-му классу чистоты. [c.129]

Поверхности, образующие литниковую систему, выполняют по 6-му классу чистоты. Остальные нерабочие части пресс-форм можно выполнять по 3-му и 4-му классам чистоты [c.145]

Из рис. 3.9 видно, что с повышением класса чистоты обработки контактное термическое сопротивление уменьшается, и его зависимость от сжимающей силы становится более слабой. [c.284]

Экономический эффект от унификации проявляется не только на стадии проектирования, производства, эксплуатации и ремонта изделий, но и в процессе технологической подготовки производства. Унификация в области технологии ведется с целью сокращения необоснованного разнообразия технологических процессов, уменьшения номенклатуры применяемых в производстве материалов, инструментов и оснастки. Важное значение имеет отработка технологичности конфигурации унифицированного изделия, которая должна быть проста в производстве, иметь малую трудоемкость изготовления, высокие эксплуатационные характеристики. При отработке технологичности изделий унифицируют общие нормы, классы чистоты обработки и классы точности, исходные заготовки, используемые для изготовления деталей. [c.32]

Для гидроприводов различного технологического назначения установлены следующие классы чистоты [c.144]

Классы чистоты жидкости (ГОСТ 17216-71) [c.145]

Соединения с гарантированным натягом отличаются простотой конструкции и хорошим центрированием соединяемых деталей. Прочность этого вида соединений характеризуется их способностью сопротивляться действию крутящего момента и осевых сил. Надежность и прочность соединений увеличиваются с увеличением натяга и повышением класса чистоты поверхностей, так как при этом увеличиваются удельные давления и силы трения на поверхностях контакта деталей. [c.262]

Качество поверхности. Дефекты поверхностных слоев деталей, испытывающих чаще всего наибольшие напряжения, могут служить источниками концентрации напряжений. Поэтому состояние поверхностных слоев существенно влияет на величину предела выносливости. Предел выносливости может быть увеличен в несколько раз повышением класса чистоты обработки данной детали. Известно, например, что острая царапина глубиной 0,1 мм, нанесенная абразивом, приводит к снижению предела усталости на 40%. [c.202]

В зависимости от шероховатости ГОСТ 2789—59 устанавливает 14 классов чистоты поверхности, для которых определены макси- [c.228]

Наибольшие численные значения /7 и 2 "Р" разных классах чистоты поверхности [c.229]

Класс чистоты поверхности Среднее арифметическое отклонение профиля мк Высота неровностей Базовая длина [c.229]

Рекомендуемые классы чистоты поверхностей деталей в зависимости от их назначения и условий работы [c.230]

Класс чистоты Поверхности, применение [c.230]

Непосредственной связи между классами точности (величиной допуска) и чистотой поверхности (высотой неровностей) нет. Однако, нельзя назначать высокий класс точности и грубый класс чистоты поверхности высота неровностей может оказаться весьма значительной по сравнению с величиной допуска. Выбор классов чистоты поверхности по заданному классу точности зависит от характера соединения, размеров изделий (табл. 3.10). [c.231]

Рекомендуемые классы чистоты поверхности для посадок различных классов точности [c.231]

Классы чистоты поверхности н предельные отклонения от правильной геометрической формы вала и корпуса [c.467]

Класс чистоты поверхности (не ниже) [c.467]

При выборе класса чистоты поверхности можно руководствоваться табл. 4.10. Детали направляющих чаще всего имеют чистоту поверхности —у/Ю. Для неответственных механизмов выбирают [c.475]

Детали направляющих изготовляются по 2 классу точности с посадками С и Д и с классом чистоты поверхности от V7 до У9 в зависимости от требуемой точности. [c.477]

О рмление чертежей пластмассовых деталей (без арматуры) мало отличается от оформления литых деталей и деталей, полученных горячей штамповкой. Класс чистоты поверхностей пластмассовых деталей определяется качеством формообразующих поверхностей оснастки. [c.245]

Обозначение шероховатости поверхностей с помощью номерш классов позволит избежать путаницы при употреблении двух систем (микрон и микродюйм) и, таким образом, облегчит обмен техническими чертежами между странами. Как видно из таблицы, принцип присвоения номеров классам чистоты противоположен порядку, установленному в Советском Союзе. Нумерация классов чистоты, установленная в СССР, предусматривает увеличение числа классов по мере развития методов обработки и средств определения шероховатости поверхностей, чего нельзя сказать о нумерации, принятой ИСО. Однако наша нумерация классов чистоты противоположна нумерации классов точности. Хотя прямой зависимости между классами точности и чистоты нет, все же желательно иметь между ними соответствие. [c.79]

Болты по рис. 412 изготовляют но змальной точности (ГОСТ 7798—62) и повышенной точности (ГОСТ 7805—62), отличие состоит в классах чистоты обработки поверхностей. Такие же болты выпускают с шестигранными уменьшенными головка.ми (ГОСТ [c.409]

Цилиндрические образцы диаметром 30—70 мм, высотой 1—3 мм помещались в камеру на струнок из графитового волокна, имели в исходном состойнии поверхность с классом чистоты не хуже R, - [c.102]

Контактное термическое сопротивление приводит к резкому изменению температуры на поверхности раздела двух слоев, которое схематично можно рассматривать как скачок температур. Из( юр-мулы (3.7) следует, что величина этого скачка пропорциональна тепловой нагрузке и контактному термическому сопротивлению. Так, при обработке поверхности по 6-му классу чистоты, q = = 580 ООО вт1м и р = 20—400 бар для стали марки Сталь 30 температурный скачок на поверхности контакта составляет от 400 до 100° С, для пары Сталь 30 — дюраль — примерно от 290 до 70° С, для пары Сталь 30 — медь — от 190 до 60° С. [c.284]

Наличие в рабочих жидкостях абразивных частиц, твердость которых, как правило, выше твердости трущихся поверхностей металлов, а тем более полимеров, значительно увеличивает интенсивность износа гидрооборудования и вызывает задир и заклинивание прецизионных сопряжений. Поэтому присутствие в масле механических примесей нежелательно. Содержание механических примесей в единице объема (мг/л или в %) определяется по ГОСТ 6370-83 и ГОСТ 12275-66, а количество частиц различных размеров (фанулометрический состав) — по ГОСТ 17216-71. Этим ГОСТом установлено 19 классов чистоты рабочих жидкостей (табл. 19). Весь диапазон размеров механических примесей от 0,5 до 200 мкм разбит на восемь интервалов. Для каждого класса чистоты в этих интервалах указано максимальное число частиц загрязнений определенных размеров в объеме жидкости 100 слР. [c.144]

Для обозначения классов чистоть поверхности установлен знак — равносторонний треугольник, рядом с которым указывается номер класса, например, у9. Шероховатость поверхности грубее 1-го класса обозначается знаком V. над которым указывается высота неровностей R, в микронах, [c.229]

При измерении диаметра сопрягаемых поверхностей минимальные высоты неровностей данного класса чистоты поверхности обязательно учитываются при определении Лщт их необходимо вычесть. Например, для компрессоров 4АУ-15, 2АВ-15 оптимальная шероховатость зеркала цилиндра 7 = 1.6- 3,2 мк. [c.84]

До обкатки чистота поверхности зеркала цилиндра была выполнена по 9-му классу, после обкатки она стала равна V 6. Главная причина столь большого понижения класса чистоты поверхности—попадание грязи в масло вследствие плохой очистки деталей на заводе. [c.80]

Класс чистоты поверхности уплотняющих кромок седла кольцевых и дисковых клапанов должен быть не ниже у8. Во избежание протечек по зазору у соединительной шпильки поверхности сопряжения седла и ограничителя подъема у всасывающих клапанов должны быть обработаны по у7. [c.356]

Методы обработки и классы чистоты поверхности образцов [c.558]

В процессе изготовления или ремонта необходимо обеспечить оптимальный класс чистоты сопряженных поверхностей (10—11-й класс). Отдельные ремонтные предприятия, к сожалению, не обеспечивают даже 9-го класса чистоты поверхности. [c.138]

Класс чистоты поверхности торцов труб, подлел ащих сварке, долл[c.17]

В ряде случаев при применении смазки связующее полностью или частично выгорает, а графит остается на поверхности в виде слоя твердой смазки. Пример такой смазки приведен ниже, масс. % олеиновая кислота — 15, алюминиевая пудра — 10, графит — 20, тальк — 5, битум — 50. Эта смазка обеспечивает коэффициент трения — 0,38 при температуре начала деформации 20 С и при 700 С — 0,29. Класс чистоты поверхности в интервале 20-700 °С равен 5. [c.137]

Характеристика обрабатываемых металлов класс чистоты поверхности величина подачи [c.137]

В процессе испытаний был установлен стабильный микропрофиль поверхности поршня в условиях данного опыта в пределах 1,3—2,0 мк, который соответствует 8 классу чистоты поверхности и рекомендуется для последующих испытаний, как обеспечивающий незначительное (в пределах 9%) колебание результатов. Это достигается постановкой одних и тех же поршней, имеющих однородный микропрофиль поверхности в течение серии испытаний. Стабильность микропрофиля поверхности поршня достигается предварительной обкаткой нового поршня и полировкой пастой ГОИ. [c.278]

Развертками. можно получить отверстия по 2-му и 3-му классам точности. Окончательным развертыванием достигают УУУ 7— УУ5 классов чистоты поверхности, а в некоторых случаях УУУ 8 класса. [c.563]

В условиях опытов у каждого сочетания при приработке формировалась строго постоянная шероховатость поверхности (рис. 12). Наивысший класс чистоты поверхности устанавливался у покрытий с оптимальной величиной микротвердости. Во всех случаях отклонения величины микротвердости покрытий от оптимума шероховатость поверхности возрастала, класс чистоты поверхности снижался. [c.22]

Класс точности Класс чистоты поверхности Производи- тельность [c.123]

Обычно класс чистоты поверхности указывается на чертежах изделия. [c.557]

Цилиндрические образцы диаметром 20 мм были шлифованы до 9-го класса чистоты поверхности. Коррозионная среда подавалась каплями к месту действия наибольших напряжений в образце. [c.100]

В табл. 1-6 даны числовые значения шероховатости, условные обозначения чистоты поверхности и сведения о способах обработки, обеспечивающих получение того или иного класса чистоты поверхности. [c.10]

Примечание. При использовании методов по пп. 9—12 на испытуемой металле необходимо приготовить металлографический шлиф с 10—12 классом чистоты поверхности по ГОСТ 2789—73. [c.66]

В соответствии с определяемой величиной Яск или Яср находят класс чистоты поверхности (табл. 2-1). Среднее квадратическое отклонение неровностей определяется с помощью приборов, дающих непосредственный отсчет Яск- [c.71]

Чистота поверхности под лакокрасочные покрытия для получения высокого сцепления должна соответствовать 4—5-му классу, что достигается обдувкой песком или фосфатированием. При применении липких лент класс чистоты поверхности определяется толщиной слоя клея на липкой ленте. Если толщина слоя составляет 40 мкм, то исходная поверхность должна отвечать 2-му классу чистоты. [c.73]

Устройство подшипника жидкостного трения показано на фиг. 45. Подшипник состоит из массивной конической втулки / и вкладыша 2 с тонким слоем баббитовой заливки. Наружная поверхность конической втулки и внутренняя поверхность вкладыша очень точно и тщательно обрабатываются (по 12—13-му классам чистоты поверхности). Смазка поступает в подшипник через отверстие 3 и отводится через отверстие 4. Осевые усилия передаются через кольцевой выступ 5 на упорные кольца б и 7. Втулка I устанавливается на цапфе при помощи шпонки 8 и закрепляется кольцом 9, навинчиваемым на кольцо Ю. Кольцо 0, состоящее из двух половин, вставляется в кольцевой паз и фиксируется штифтами //. Для предохранения подшипника от попадания пыли установлены севанитовые кольца 12. [c.502]

Стекловидный углерод стоек к воздействию кислот, расплавленного фторида кальция, брома и других реагентов. Предел прочности при срезе достигает 2100 кГ/см . Удельное объемное электросопротивление составляет 0,001 ом см. Стекловидный углерод хорошо обрабатывается на обычных металлорежущих станках, при этом может быть достигнут высокий класс чистоты поверхности. Кроме того, он обладает высокой стойкостью к абразивному износу. Стекловидный углерод можно использовать в качестве скользящих электрических контактов, для изготовления вентилей, подшипников, поршневых колец, плунжеров и т. д., работающих в сильно агрессивных средах при высоких температурах. [c.328]

Как показали исследования П. Е. Дьяченко и Б. Л. Слинко [17], в процессе работы компрессора устанавливается своя оптимальная шероховатость трущихся поверхностей, зависящая от режима работы, качества смазки и отклонений от геометрической формы трущихся поверхностей. В результате такого процесса устанавливается почти одинаковая шероховатость трущихся поверхностей, зависящая от условий работы и от конструкции пары, а не от различия технологической отделки поверхностей. Эти исследования опровергли мнение о необходимости обработки трущихся поверхностей по возможно высокому классу чистоты поверхности и выдвинули требование определения для каждой трущейся пары своей оптимальной шероховатости поверхности. [c.80]

Предельные давления, при которых еще возможно уплотнение поршня кольцами, определяется износоустойчивостью поршневых колец. На рис. VII. 19 показана конструкция цилиндра этиленового компрессора на давление 220 Мн1м с уплотнением поршневыми кольцами. Цилиндры снабжены втулкой, которая выполнена металлокерамической из карбида вольфрама с содержанием 6% кобальта и 0,5% карбида титана и имеет твердость HR 88—92. Посадка втулки с натягом 0,15—0,18 мм выбрана с расчетом, чтобы напряжение сжатия в ней (500 Мн/м ) было значительно выше, чем растяжения под давлением газа. Размер пор в материале втулки не более 3—5 мкм. Класс чистоты поверхности втулки VI2. Высокая точность обработки задана допусками — разпостенность не более 10 мкм, любые отклонения от цилиндричности (конусность, эллиптичность, бочко-образность) — не более 5 мкм. В связи с высоким давлением газа цилиндр выполнен двухслойным. Поршневые кольца — чугунные с запрессованными бронзовыми поясками. Срок службы втулки — 4500 ч, колец — 1500 ч. Этилен, вытекающий через неплотности поршня и охлаждающийся вследствие дросселирования, омывает цилиндр снаружи и отводится через боковую трубу. [c.294]

В процессе шлифования на поверхности пластин возникают напряжения растяжения, достигающие 200 Мн м . Эти напряжения, а также риски, образующиеся в процессе шлифования, которые являются концентраторами напряжения и особенно опасны, если они направлены по радиусу пластины, вызывают значительное снижение срока службы пластин. Поэтому после чистового шлифования пластины независимо от марки стали проходят повторный отпуск для снятия напряжений, который, так же как и закалка и первый отпуск, производится в зажимном приспособлении, но при температуре, не превышающей температуры первого отпуска. Затем пластины поступают на виброгалтовку, производимую во вращающихся барабанах, где происходит удаление заусенцев, снятие острых кромок и наклеп рабочей поверхности, упрочняющий пластину. В результате повторного отпуска поверхностные напряжения от шлифовки уменьшаются в три раза, а виброгалтовка снимает их полностью. Класс чистоты поверхности пластины после виброгалтовки V8—V9. [c.356]

Отверстия сведлят по разметке и по кондукторам. Точность обработки по разметке лежит в пределах 5-го класса, а при сверлении по кондуктору достигает 4-го класса Чистота поверхностей — 3—4-го классов. [c.563]

Необходимо изменить в технических условиях класс чистоты поверхности, повысив его до 10-го. Следует обязать заводы-изготовители и ремонтные предприятия строго выдерживать это важное условие для обеспечения качественной приработки пилиндро-порш-невой группы. [c.139]

Процессы схватывания при испытании образцов, изготовленных из стали марки ШХ15, с сульфидированными поверхностями трения, в паре с образцами, изготовленными из стали марки ОХНЗМ, в пределах нормальных нагрузок 0—440 кг1см не возникают. Коэффициент трения находится в пределах 0,33—0,5. Класс чистоты поверхности образцов в процессе испытания повысился. [c.145]

В условиях опытов у каждого сочетания при приработ формировалась строго постоянная шероховатость поверхнос (рис. 12). Наивысший класс чистоты поверхности устанавл вался у покрытии с оптимальной величиной микротвердост Во всех случаях отклонения величины микротвердостн покр тий от оптимума шероховатость поверхности возрастал класс чистоты поверхности снижался. [c.22]

Как видно из диаграммы, повышение предела прочности стали вызывает повышение выносливости в воздухе, причем это повышение особенно заметао у малопрочных сталей. У более прочных сталей наблюдается замедление повышения выносливости с увеличением их предела прочности. Здесь мы должны отметить, что высокопрочные, закаленные стали очень чувствительны к концентраторам напряжений, даже таким, как следы от абразива, поэтому в наших исследованиях все образцы были полированы до 12-го класса чистоты поверхности. Если не обратить внимание на это свойство высокопрочных сталей, то при исследовании грубообработанных образцов зона выносливости в воздухе будет иметь при высоких а значительно меньшую среднюю ординату. [c.117]

Все образцы шлифовались до 9-го класса чистоты поверхности в соответствии с методикой Института строительной механики АН УССР [45] и практически не имели наклепа и остаточных напряжений. На части этих образцов наносились по три V-образных надреза глубиной 0,5 мм с радиусом закругления г= = 0,04 0,01 мм на расстоянии 10 мм один от другого. В одной из серий образцов угол при вершине был равен 45—50°, в другой — 25—30° это было сделано с целью выявить влияние формы надреза (угла раствора концентратора) на выносливость стали. [c.125]

Образцы для испытания на усталостную прочность изготавливались диаметром 10 мм и были шлифованы до 9-го класса чистоты поверхности (ГОСТ 2789-59)-Йспытание их на выносливость в воздухе и в коррозионной среде проводилось на испытательных машинах МУИ-6 ООО, при нагружении чистым изгибом вращающихся образцов (с частотой нагружения 50 герц) при базе испытания на воздухе и в соленой воде—20 млн. циклов нагружений. Для испытания образцов на коррозионную усталость применялось специальное приспособление к машине МУИ-6 ООО, обеспечивающее испытание образцов при полном их погружении в среду (при хорошем перемешивании среды), но без доступа воздуха. [c.160]

Микрогеометрия поверхности

КЛАССИФИКАЦИЯ И ОБОЗНАЧЕНИЯ

Любая машина или механизм состоит из целого ряда взаимно связанных деталей, из которых одни соединены неподвижно, другие катятся или скользят одна по другой. В зависимости от условий работы и характера соединений деталей те или иные поверхности их должны быть обработаны с различной степенью чистоты. При изготовлении деталей на их поверхности получаются следы от обработки режущим инструментом, которые являются следствием различных условий обработки. Следы от обработки создают на обрабатываемой поверхности различные по величине и форме поверхностные неровности.

1. ГОСТ 2789-45 устанавливает классификацию и обозначения чистоты поверхностей в зависимости от среднего квадратичного отклонения Hск их неровностей.

П p и м e ч а н и я.

1. Среднеквадратичное отклонение неровностей поверхности есть корень квадратный из среднего квадрата расстояний точек профиля неровностей до его средней линии.

2. В случаях, когда необходимо измерение максимальной высоты неровностей (Hмакс), определение классов чистоты может быть произведено пут?м пересч?тов на Нск.

Средняя линия профиля неровностей делит профиль таким образом, что площади по обеим сторонам от этой линии до профиля равны между собой.

2. Чистота поверхностей классифицируется по группам, классам и разрядам, согласно шкалам таблиц настоящего стандарта.

3. Назначение чистоты поверхностей производится по шкале групп или классов чистоты. Шкала разрядов чистоты применяется при необходимости в особой дифференциации чистоты. В этом случае наркоматами устанавливаются соответствующие нормали.

4. На чертежах для указания чистоты поверхностей следует пользоваться обозначениями таблиц. Разрешается заменять знаки при треугольниках наибольшим значением Н соответственного интервала.

П p и м e ч а н и я.

1. Поверхности ч?рные, но ровные, обозначаются знаком . . . .

2. Поверхности, обработанные со значе-

нием Нск больше 100 микронов, обозначаются

(если это необходимо) знаком . . . .

В табл. 24 приведены краткие сведения из области применения классов чистоты для деталей.

Категория:

Разметка

Поверхности деталей после обработки получаются не гладкими, а состоящими из чередующихся впадин и выступов, т. е. с образованием определенной шероховатости (микрогеометрии).

Шероховатость поверхности оказывает влияние:

а) на величину силы трения, а следовательно, и на величину потери энергии при трении в машинах;

б) на сохранение характера посадок, необходимого для обеспечения требуемой прочности соединения в неподвижных посадках и расчетного зазора в посадках подвижных и других.

Очевидно, что обеспечение взаимозаменяемости деталей требует их идентичности не только в размерах и геометрической форме, но и в шероховатости поверхностей.

В СССР введена и в настоящее время действует стандартная оценка шероховатости поверхности (ГОСТ 2789-59). В основу оценки микрогеометрии ГОСТ 2789-59 включает две вполне определенные численные величины, поддающиеся измерению с помощью специальных приборов, а именно: среднее арифметическое отклонение профиля Ra — среднее значение расстояний (у1, у2 … уN) точек измеренного профиля до его средней линии (т), которая служит базой для определения числовых значений шероховатости (рис. 1), и высоту неровностей Rz — среднее расстояние между находящимися в пределах базовой длины I пятью высшими и пятью низшими точками впадин, измеренное от линии, параллельной средней линии (tn).

Рис. 1. Микропрофиль обработанной поверхности

Контроль шероховатости поверхности производится с помощью специальных приборов. В цеховых условиях пользуются также эталонами шероховатости поверхности, с помощью которых путем сравнения можно определить шероховатости обработанной поверхности с 1-го до 10-го класса.

Обозначение классов чистоты поверхностей на чертежах производится по ГОСТу 2309-68 ЕСКД; шероховатость поверхностей детали обозначается знаком V, рядом с которым указывается класс или класс и разряд чистоты поверхности по ГОСТу 2789-59. Например: V6; V7б. Для ограничения наибольшей и наименьшей величин шероховатости указывают наибольший и наименьший классы или разряды чистоты. Например: V9 … 10; V9б …9в.

Способы обработки поверхностей на чертеже не указывают, за исключением случаев, когда способ обработки является единственным, гарантирующим требуемую шероховатость, например: упол“ровать

Поверхности, не подвергающиеся дополнительной обработке (например, поверхности после прокатки, отливки, штамповки), обозначают знаком со.

Обозначение преобладающей (по количеству поверхностей) шероховатости наносят в правом верхнем углу чертежа. Знак V, взятый в скобки (V), означает, что все остальные поверхности детали, кроме обозначенных знаками шероховатости, имеют шероховатость, указанную перед скобкой, например: V 6 (V). Если шероховатость контурной поверхности должна быть одинаковой, то соответствующее обозначение наносят один раз с надписью «По контуру».

При абразивоструйной очистке есть два основных параметра контроля, которые определяют качество деталей. Это: профиль поверхности (шероховатость) и класс чистоты поверхности .

Компании, занимающиеся обработкой поверхностей, должны установить ожидаемый класс чистоты, чтобы предпринять соответствующие шаги при подготовке деталей. К сожалению, его измерение совсем непросто, и результат часто зависит от многих факторов.Узнайте, что такое , для чего предназначен класс чистоты и как его правильно определить.

Класс чистоты определяется стандартом PL-EN ISO 8501-1: 2008 , который заключается в визуальной оценке материала на основе описания и подтверждающих фотографий. Смысл этого стандарта прост - он предназначен для помощи в правильной подготовке поверхности к дальнейшей обработке (например, нанесению антикоррозионных покрытий). Шкала Sa предполагает 4 уровня очистки поверхности :

Уровень чистоты, обычно считающийся достаточным перед нанесением антикоррозионных покрытий и красок, составляет Sa 2 1/2.

Как компания, занимающаяся абразивно-струйной очисткой , мы часто получаем детали, которые сильно загрязнены. Это связано с интенсивным использованием предмета или слишком долгим хранением (часто на открытом воздухе). Чтобы получить идеальную поверхность для покрытия, нам необходимо очистить эти детали, то есть избавиться от остатков краски, окалины, пыли, масла и ржавчины.

Класс чистоты поверхности, выбранный соответствующим образом для процесса, может повлиять на долговечность и качество покрытия.Неправильная оценка может привести к расслоению покрытия, коррозии или образованию царапин и пузырьков воздуха. Чистота поверхности также зависит от абразива, используемого для обработки. Стоит помнить, что ожидаемый профиль поверхности будет получен после струйной обработки различными металлическими фракциями сферических и ломаных (остроконечных) абразивов.

Самым распространенным методом проверки класса чистоты поверхности является визуальный осмотр.Обычно это делает пользователь дробеструйной машины, который на основании описания и вспомогательных фотографий должен утвердить деталь и отправить ее на дальнейшую обработку. Главный недостаток этого рейтинга в том, что в нем не так много подробностей. Таким образом, поверхность может оцениваться по-разному в каждой компании - в зависимости от освещения, запыленности в камере, других условий окружающей среды и эксперта. Если у сотрудника нет опыта или сложились привычки, он может ошибиться при анализе класса чистоты.

Что следует?

• Компания не может поддерживать стандарты качества, и это становится все более востребованным.

• Предметы могут подвергаться коррозии быстрее, если в данном месте преобладают совершенно другие погодные условия - разные классы коррозионной активности (например, в Скандинавских странах).

• Компания должна выплатить штраф или повторно очистить поверхность, если из-за неправильной оценки выполнение не было выполнено должным образом.

• Компания должна инвестировать в дополнительный абразивный материал и нанять сотрудника для выполнения доработки.

На протяжении нескольких лет отрасль абразивоструйной очистки пытается найти решение, которое устранит огромное количество ошибок при оценке класса чистоты поверхности «на глаз». Измерение шероховатости профилометром также может быть нецелесообразным - проверки проводятся совместно, в лаборатории, часто по истечении времени. Устройство, которое может значительно облегчить оценку класса чистоты, - это SurfaScan , изобретенный инженерами Лодзинского технологического университета (Институт материаловедения и инженерии).

Неоспоримым преимуществом измерителя SurfaScan является то, что проверка класса чистоты может происходить в различных условиях на расстоянии до 15 см от поверхности. Цифровой счетчик также исключает возможность ошибок, возникающих при стандартном визуальном осмотре. Измерения выполняются быстрее и автоматически сохраняются в памяти прибора.

SurfaScan - это устройство, полностью меняющее процесс проверки и аудита качества.Использование оцифровки и новых технологий в абразивно-струйной очистке - шаг, который может инициировать разработку или изобретение других решений, которые значительно облегчат работу многих компаний. Надеемся, что цифровой измеритель класса чистоты поверхности - это только начало изменений в отрасли!

Хотите узнать больше о рейтинге чистоты поверхности и цифровом измерительном приборе SurfaScan? Поговорите с нашим консультантом, который ответит на все вопросы бесплатно. (просто нажмите здесь, чтобы заполнить контактную форму).

. Два основных стандарта абразивоструйной очистки, ISO 8501 и комбинированные стандарты SSPC / NACE, трудно сравнивать, поскольку они классифицируются по-разному. Признавая более или менее одинаковые уровни чистоты, они классифицируют их противоположным образом, затмевая картину.

Стандарт ISO 8501 был опубликован Международной организацией по стандартизации в 1988 году после объединения содержания шведского стандарта SIS 055900 1967 года и немецкого стандарта DIN 55928. ISO 8501 - это визуальный стандарт , показывающий появление различных степеней коррозии на разных уровнях чистоты, хотя он также включает текстовые описания уровней чистоты. ISO 8501 классифицирует уровни чистоты в соответствии с возрастающей рабочей нагрузкой.

Sa 1 Легкая струйная очистка

Sa 2 Тщательная струйная очистка

Sa 3 Струйная очистка визуально чистой стали

В Северной Америке первый стандарт дляПодготовка поверхности была написана архитектурной группой в 1960-х годах для сталелитейщиков из Питтсбурга. В связи с этими стандартами была создана Ассоциация окраски стальных конструкций. Стандарты SSPC представлены в виде текстовых описаний , они не являются иллюстративными, хотя и сопровождаются графическим руководством (VIS) с фотографиями. Стандарты SSPC / NACE нумеруют их в обратном порядке: повышает чистоту поверхности.

SP 5 Белый металл

SP 6 Коммерческий сорт

SP 7 Brush Off

Этого было достаточно, пока промышленность не запросила новую спецификацию для степени чистоты, которая могла бы снизить затраты за счет замены «белого металла» в ситуациях, когда «почти белый» было бы достаточно хорошо.ISO привел его в соответствие с установленной классификацией как Sa 2 1/2, очень тщательная струйная очистка , однако SSPC вышел за рамки установленного порядка, обозначив его в хронологическом порядке как SP 10 Почти белый . Эти две версии не были равны: класс Sa 2.5 допускал пятна, полосы и тени ржавчины, окалины и остатков покрытия до 15% * поверхности, а SP 10 допускал только 5% .

В 2000 году SSPC и NACE выпустили общие стандарты в ожидании слияния этих организаций со многими из одних и тех же членов.Слияние не состоялось, но новая классификация NACE, которая соответствовала классам NACE 1, 2, 3, 4 в SSPC SP классов 5, 6, 10, 7, осталась.

Это прояснило ситуацию до 2006 года, когда SSPC / NACE представил промышленную абразивоструйную очистку, спецификацию нового класса между «чисткой щеткой» и «коммерческой», и классифицировал ее в хронологическом порядке как SSPC SP 14 / NACE № 8. ISO отказался включать новую спецификацию в его система как Sa 1.5.

Несмотря на различия, обычно считается, что степени / классы чистоты совместимы друг с другом.Они отражают аналогичные допустимые уровни пятен и плотно прилегающей ржавчины, окалины и покрытий и могут быть сведены в таблицу:

* Расчетная площадь. ISO 8501-1 содержит визуальные ссылки и не указывает конкретные проценты.

.Внешний вид и описание степеней коррозии стальных подложек

Стандарты чистоты поверхности учитывают исходное состояние очищаемой поверхности и представлены в таблице с фотографиями 2-4, на обзорном чертеже из 1 A – D и описаны в таблицах 1, 5 и 6.

Рис. 1. Описание состояния первичной поверхности согласно ISO 8501-1 (согласно Kjernsmo et al., 2003). (A) Шаг с ржавой чешуей; (B) этап с мелкой окалиной и ржавчиной; В) степень с мелкой окалиной и глубокой ржавчиной; D) Уровень с точечной коррозией и крупной ржавчиной [3].

Исходное состояние стальных поверхностей, подлежащих пескоструйной очистке, описано в четырех уровнях степени коррозии A, B, C и D, приведенных в таблице 2.

Стандарт США SSPC VIS 3 для ручных и механических инструментов для очистки поверхности дополнительно предусматривает исходные состояния E, F и G (см. фото 1).

В этом стандарте предполагается, что открытая металлическая поверхность класса G соответствует следующему классу: C Sa 2, D Sa 2, C Sa 2½, D Sa 2½, C Sa 3 или D Sa 3 в соответствии с PN EN ISO 8501 -1.

Горячекатаная сталь всегда ведет себя в одном и том же состоянии, а серый слой плавленых оксидов, прочно приставший к основе, называется «прокатной окалиной». Хотя этот слой может оставаться на одном и том же месте в течение длительного времени, его поверхностные деформационные швы, отличные от стали, могут вызывать непредсказуемое поведение, даже приводя к расслоению и растрескиванию нанесенных на него покрытий. Поэтому большинство конструкторов предпочитают избегать подобных неопределенностей и призывают к устранению «прокатной окалины».Для этого перед сваркой и другими механическими операциями металлургические материалы следует подвергнуть дробеструйной очистке на роторной дробеструйной машине и дополнительно очистить в камерах очистки дробеструйной очисткой или другими абразивами перед нанесением защитных покрытий.

В зависимости от исходного состояния очищаемой поверхности степени очистки поверхности выражаются в степени подготовки поверхности перед нанесением красок и подобных материалов (защитных покрытий), показанной и описанной в таблицах 2 и 3.Другие методы описания степени ржавления стальных поверхностей приведены в таблице 4.

В приложении к стандарту PN EN ISO 8501 - 1 Ad 1 - показаны тонкости внешнего вида очищенных поверхностей в зависимости от абразива, используемого для струйной очистки. (фото 3).

В таблице 4 показаны начальные состояния очищаемых поверхностей и конечные эффекты после операций очистки с помощью ручных механических инструментов St2 и вращающихся St 3 и пламенной очистки FL.

Выходные состояния A, B, C и D показаны слева, а в следующих столбцах последовательно от A Sa 1 до D Sa 1, заканчивая последним столбцом от A Sa 3 до D Sa 3.

Окончательное состояние поверхностей после локальной абразивоструйной обработки лаковых покрытий и подобных материалов после удаления фрагментов поврежденного или корродированного покрытия регламентируется стандартом PN EN ISO 8501-2, а после полного удаления лаковых покрытий с целью их восстановления или ремонта. изменить систему защиты от коррозии, это описано в стандарте PN EN ISO 8502.

Пескоструйная очистка горячеоцинкованных поверхностей, известная как очистка (иногда называемая «промывка песком»), может использоваться при очистке оцинкованных изделий. и алюминиевые поверхности, оцинкованные горячим способом, по классу SaS (согласно SFS 5873).Подметание также используется для придания шероховатости старым, неповрежденным окрашенным поверхностям и для удаления отслаивающейся или отслаивающейся краски во время технического обслуживания. После обработки поверхность должна быть ровно матовой и шероховатой, цинковое или алюминиевое покрытие не должно быть повреждено [3].

ISO 8501-2 «Подготовка к окраске ранее окрашенных стальных поверхностей для местного восстановления предыдущих покрытий» основана на опыте, что полное удаление предыдущих покрытий не всегда возможно и необходимо.Это особенно важно, если техническое обслуживание проводится регулярно. Каждый подготовительный класс отмечен соответствующими буквами Sa, St или Ma, чтобы указать тип используемого метода очистки.

Сравнение американского стандарта SSPC VIS-1 для сухой абразивно-струйной очистки SSPC VIS-3 для ручной и механической очистки с ISO 8501-1 показано на фото 4. Уровни очистки от SP 2, очистки с SP 11, очистки с помощью инструментов Металлы электродвигателя показаны для каждого начального состояния поверхности.На фото 3 показан внешний вид чистки класса 4 вручную и моторными инструментами из ржавой неокрашенной стали C

Виды измерительных испытаний

Под качеством воздуха внутри помещений понимается состояние воздуха как внутри, так и снаружи зданий и сооружений. На качество воздуха могут влиять бактерии, плесень, газы, твердые частицы, качество воздуха в помещении может быть затронуто микробными загрязнителями (плесень, бактерии), газами (включая окись углерода, радон, летучие органические соединения), твердыми частицами или любыми факторами массового или энергетического стресса, которые могут вызвать неблагоприятные условия для здоровья.и Т. Д. Воздух в помещении становится все более опасным для здоровья, чем воздух снаружи. Часто воздух внутри комнаты может представлять большую опасность, чем воздух снаружи. Эту проблему может решить фильтрация, устранение источников загрязнения, разбавление и контроль качества воздуха. Мы следуем стандарту ISO 14644, который регулирует частоту измерений, их методы и оборудование, которое следует использовать. Требуемое устройство считается DLC, дискретным счетчиком частиц, который регистрирует и отображает числа и размеры отдельных частиц.Эти устройства должны иметь действующий сертификат калибровки. Перед проведением измерений необходимо убедиться, что никакой посторонний источник, не соответствующий техническим характеристикам, не мешает работе чистого помещения или чистой зоны. Также не забудьте откалибровать устройство в соответствии с инструкциями производителя. Точки измерения рассчитываются по уравнению

.NL = √A

NL - минимальное количество точек измерения (округлено до ближайшего целого)

A - площадь чистого помещения или чистой зоны, выраженная в квадратных метрах

Точки замера определяются с учетом высоты, на которой работают в данной зоне, и равномерного распределения по поверхности помещения или чистой зоны.Рассчитывается среднее значение результатов измерений по отобранным пробам. Доверительный интервал 95%.

Измерение качества воздуха

Согласно ISO 14644-1 для чистых помещений эти чистые зоны должны проверяться и контролироваться для поддержания желаемого и требуемого уровня чистоты. Обновление данных измерений может быть выполнено 5 способами с непрерывным документированием результатов:

Для класса 5 и ниже по ISO максимальный интервал времени между испытаниями составляет 6 месяцев, а для классов выше 5 - 12 месяцев.Эти испытания нацелены на документально подтвержденное соблюдение предельных значений концентраций частиц в воздухе. Однако для проведения дополнительных испытаний для всех воздушных классов рекомендуется:

В случае, если в устройстве установлено устройство для непрерывного или частого мониторинга частиц, рекомендуемые выше периоды могут быть увеличены.Рекомендуется повторно протестировать установку, когда:

AQI означает индекс качества воздуха, также известный как API (индекс загрязнения воздуха) или PSI (стандарт индекса загрязнения). Это число, используемое государственными учреждениями для определения качества воздуха в конкретном месте. Мы все чаще сталкиваемся с негативным воздействием загрязненного воздуха на человека. В каждой стране существует своя классификация по шкале загрязнения воздуха.

Существует много простых методов измерения загрязнения воздуха: химического, физического и электронного.Существует четыре основных метода измерения:

После исследования и определения концентрации загрязняющих веществ в воздухе, вы можете перейти к определению желаемого класса чистоты в данном помещении и адаптировать его для достижения заданных значений.

Все результаты испытаний, включая повторные, должны быть в виде подробного распечатанного отчета и отчета, подтверждающего выполнение условий, предъявляемых к установке.Эти отчеты должны включать:

Дополнительные измерения должны проводиться каждые 24 месяца для всех классов и включать тест:

Классификации:

Классификация частиц согласно ISO 14644-1 Пределы для классов

| Классы ISO | Предел максимальной концентрации (количество частиц / м3 воздуха) частицы, равные или превышающие указанное число менее | |||||

| 90 111 0.1 мкм 0,2 мкм 0,3 мкм 0,5 мкм 1,0 мкм 5,0 мкм | ||||||

| ISO класс 1 | 90 109 10 90 110 90 109 2 90 110||||||

| ISO класс 2 | 90 109 100 90 110 90 109 24 90 110 90 109 10 90 110 90 109 4 90 110||||||

| Класс ISO 3 | 90 109 1 000 90 110 90 109 237 90 110 90 109 102 90 110 90 109 35 90 110 90 109 8 90 110||||||

| Класс 4 по ISO | 90 109 10 000 90 110 90 109 2 370 90 110 90 109 1 020 90 110 90 109 352 90 110 90 109 83 90 110||||||

| Класс ISO 5 | 90 109 100 000 90 110 90 109 23 700 90 110 90 109 10 200 90 110 90 109 3 520 90 110 90 109 832 90 110 90 109 29 90 110||||||

| Класс ISO 6 | 90 109 1 000 000 90 110 90 109 237 000 90 110 90 109 102 000 90 110 90 109 35 200 90 110 90 109 8 320 90 110 90 109 293 90 110||||||

| Класс 7 по ISO | 90 109 352 000 90 110 90 109 83 200 90 110 90 109 2 930 90 110 | |||||

| Класс 8 по ISO | 90 109 3 520 000 90 110 90 109 832 000 90 110 90 109 29 300 90 110 | |||||

| Класс ISO 9 | 90 109 35 200 000 90 110 90 109 8 320 000 90 110 90 109 293 000 90 110 | |||||

Классификация количества частиц по.рекомендации ЕС, содержащиеся в GMP

| Класс чистоты | Максимально допустимое количество частиц в 1 м3 воздуха, размер частиц не менее | |||

| холостой ход | ||||

| 0,5 мкм | 5,0 мкм | 0,5 мкм | 5,0 мкм | 90 115 90 108 90 109 А 90 110 90 109 3 520 90 110 90 109 20 90 110 90 109 3 520 90 110 90 109 20 90 110 90 115 90 108 90 109 В 90 110 90 109 3 520 90 110 90 109 29 90 110 90 109 352 000 90 110 90 109 2 900 90 110 90 115 90 108 90 109 С 90 110 90 109 352 000 90 110 90 109 2 900 90 110 90 109 3 520 000 90 110 90 109 29 000 90 110|

| D | 90 109 3 520 000 90 110 90 109 29 000 90 110undefined | undefined | ||

Классификация воздуха согласно ВОЗ 2002

90 106Классы A и B соответствуют классам: 100, M 3.5, ISO 5

Класс C соответствует классам 10000, M 5.5, ISO 7

Класс D соответствует классам 100000, M 6.5, ISO 8

Рекомендуемое время для измерений соответствия для чистых помещений

| Измеряемый параметр | Класс | Максимальное время между измерениями |

| Количество частиц | ISO 5 > ISO 5 | 90 109 6 месяцев |

| Измерение перепада давления | все классы | 90 109 12 месяцев 90 110|

| Скорость воздуха | все классы | 90 109 12 месяцев 90 110

Частицы в воздухе

| Количество частиц / м3 во внешнем воздухе | |||

| Размер | Грязный | Обычный | Чистый | 90 115 90 108 90 109> 0.1 мкм 90 109 10 000 000 000 90 110 90 109 3 000 000 000 90 110 90 109 500 000 000 90 110

| > 0,3 мкм | 90 109 300 000 000 90 110 90 109 90 000 000 90 110 90 109 20 000 000 90 110|||

| > 0,5 мкм | 90 109 30 000 000 90 110 90 109 7 000 000 90 110 90 109 1 000 000 90 110|||

Сравнить

| ISO 14644-1 | 90 109 FED STD 209E 90 110

| ISO 3 | 90 109 1 90 110

| ISO 4 | 90 109 10 90 110

| ISO 5 | 90 109 100 90 110

| ISO 6 | 90 109 1 000 90 110

| ISO 7 | 90 109 10 000 90 110

| ISO 8 | 90 109 100 000 90 110

| Вся продукция Ecophon Hygiene ™ классифицируется в соответствии с ISO 14644-1: 2015 (классификация чистоты воздуха на основе концентрации частиц). Это необходимо для обеспечения соответствия требованиям чистых помещений в отношении количества взвешенных в воздухе частиц (от 0,1 мкм до 5 мкм), выраженного в виде концентрации в объеме воздуха.

|

| Класс ISO | Размер частиц | |||||

| > 0.1 мкм | > 0,2 мкм | > 0,3 мкм | > 0,5 мкм | > 1 мкм | > 5 мкм | |

| Класс ISO 1 | 10 | 2 | ||||

| Класс ISO 2 | 100 | 24 | 10 | 4 | ||

| Класс ISO 3 | 1000 | 237 | 102 | 35 | 8 | |

| Класс ISO 4 | 10000 | 2370 | 1020 | 352 | 83 90 014 | |

| Класс ISO 5 | 100000 | 23700 | 10200 | 3520 | 832 | 29 |

| Класс ISO 6 | 1 000 000 90 014 | 237000 | 102000 | 35 200 | 8320 | 293 |

| Класс ISO 7 | 352000 | 83200 | 2930 | |||

| Класс ISO 8 | 3520000 | 832000 | 29300 | |||

| Класс ISO 9 | 35 200 000 | 8320000 | 293000 | |||

Все продукты Ecophon Hygiene ™ также проходят испытания на соответствие требованиям стандарта NF S 90-351 (Учреждения здравоохранения - Области с контролируемой средой - Требования к контролю за переносимыми по воздуху загрязнителями).

Этот стандарт определяет несколько зон риска, из которых зона 4 имеет самые строгие требования

. Продукт должен быть протестирован на выбросы частиц в соответствии с ISO 14644-1 (скорость удаления частиц и микробиологический контроль воздуха), чтобы соответствовать требованиям для использования в указанной зоне риска

.

| Класс риска | Класс чистоты | Скорость удаления частиц | Класс микробиологической чистоты |

| 4 | ISO 5 | CP (0,5) 5 | М1 |

| 3 | ISO 7 | CP (0,5) 10 | M10 |

| 2 | ISO 8 | CP (0,5) 20 | M100 |

| Класс скорости удаления частиц 0,5 мкм | Время, необходимое для удаления 90% частиц (мин) |

| CP (0.5) 20 | ≤ 20 |

| КП (0,5) 10 | ≤ 10 |

| КП (0,5) 5 | ≤ 5 |

Кинетика удаления частиц размером 0,5 мм определяется временем, необходимым для достижения 90% уменьшения количества исходных частиц.

| Класс микробиологической чистоты | Максимальная концентрация жизнеспособных штаммов на кубический метр воздуха (КОЕ / м3) |

| M1 | ≤1 |

| M10 | 10 |

| M100 | 100 |

Тест проводится путем контаминации материала с последующей инкубацией,

воздухом и взятием проб с поверхности для проверки того,

ли материал не допускает размножения микроорганизмов.

Продукты Ecophon Hygiene ™ были протестированы на предмет

следующих классов:

Подробную информацию о продукте можно найти на соответствующих страницах продукта.

.

Классы чистоты ISO 1-ISO 9 в чистых помещениях обеспечивают достаточно низкое количество твердых частиц в воздухе, что позволяет проводить работы, чувствительные к влиянию загрязнений. Среди прочего, можно встретить необходимость использования чистых помещений и проведения формальной классификации чистых помещений. в фармацевтической, косметической, биотехнологической, медицинской, лабораторной, авиационной промышленности, при производстве чувствительных электронных компонентов.

Определение класса чистоты воздуха обычно выполняется после проверки целостности HEPA-фильтров.

Стандарт ISO 14644-1 устанавливает максимально допустимые значения концентрации твердых частиц для отдельных классов чистоты воздуха. Стандарт определяет стандартные методы испытания на чистоту воздушной пыли и методы измерения количества твердых частиц в воздухе.

Для определения класса чистоты воздуха в соответствии с PN-EN ISO 14644-1 количество частиц измеряется только для выбранных частиц размером от 0,1 мкм до 5 мкм.При классификации помещений учитывалась заселенность частиц с кумулятивным распределением - учитывалась сумма частиц с размером, равным и превышающим рассматриваемый. Для целей классификации чистых помещений размеры частиц за пределами этого диапазона не используются, но правила измерения количества частиц в соответствии с ISO 14644 также могут применяться к пыли с размерами меньше или больше, чем размеры частиц, определенные для этих целей. стандартной классификации ISO. Концентрации ультрамелких частиц (частицы менее 0,1 мкм) и макрочастиц (частицы более 5 мкм) могут использоваться для количественной оценки чистоты воздуха, но с использованием дескриптора U (для сверхмелкозернистых частиц) и дескриптора M (для макрочастиц).

Стоит отметить, что стандарт ISO 14644-1 является широко признанным стандартом во многих отраслях и сферах жизни - на этот стандарт ссылается, например, Постановление министра здравоохранения о требованиях надлежащей производственной практики ( GMP, фармацевтическая промышленность).

Стандарт ISO 14644-1 относится к серии стандартов ISO 14644, и в дополнение к контролю загрязнения частицами 0,1–5 мкм эти стандарты также указывают ряд других экологических и функциональных параметров, которые в некоторых проектах должны быть учитываются на этапе определения требований технические, проектные, приемочные, шеф-монтажные над уже действующим помещением, напримерперепад давления (каскад давления) между чистым помещением и прилегающей зоной, эффективность системы вентиляции, количество смен воздуха, отсутствие мертвых зон внутри чистого помещения, что затрудняет соблюдение требований данного класса чистоты воздуха. Стандарт ISO 14644-1 подчеркивает, что пользователь чистых помещений или соответствующие учреждения могут вводить дополнительные рекомендации или ограничения относительно ожидаемого качества воздуха в чистых помещениях. В таких ситуациях может потребоваться соответствующая адаптация методов исследования, предложенных в стандарте, для данного приложения.

ВАЖНО: Определение класса чистого помещения является основным тестом IQOQPQ для чистого помещения.

Максимально допустимая концентрация (частицы пыли на кубический метр воздуха) для размеров частиц, равных или превышающих указанные ниже.

| Номер класса ISO (N) | 0.1 мкм | 0,2 мкм | 0,3 мкм | 0,5 мкм | 1 мкм | 5 мкм |

| Класс ISO 1 | 10 | 2 | ||||

| Класс ISO 2 | 100 | 24 | 10 | 4 | ||

| Класс ISO 3 | 1 000 | 237 | 102 | 35 | 8 | |

| Класс ISO 4 | l0 000 | 2370 | 1020 | 352 | 83 | |

| Класс ISO 5 | 100 000 | 23 700 | 10200 | 3 520 | 832 | 29 |

| Класс ISO 3 | 1000000 | 237 000 | 102 000 | 35 200 | 8320 | 293 |

| Класс ISO 7 | 325 000 | 83200 | 2930 | |||

| Класс ISO 8 | 3 520 000 | 832 000 | 29300 | |||

| Класс ISO 9 | 35 200 000 | 8 320 000 | 293000 |

Классификационный номер

Класс чистоты помещения определяется соответствующим классификационным номером N.

N Классификационный номер ISO находится в диапазоне 1–9. Рассматриваемый размер частиц, для которых будет определяться концентрация (концентрации), должен быть согласован между покупателем и поставщиком.

Если измерения проводятся с более чем одним размером частиц, каждый последующий больший диаметр частицы должен быть как минимум в 1,5 раза больше предыдущего меньшего диаметра.

Из-за неопределенности измерения количества частиц в воздухе результаты концентрации, используемые для определения класса чистоты воздуха, указываются не более чем с тремя значащими цифрами.

Стандарт ISO 14644-1 не используется для характеристики физической, химической, радиологической природы или жизнеспособности переносимых по воздуху частиц пыли. На основе тестов на количество частиц для целей классификации ISO также невозможно определить фактическое распределение частиц для каждого диапазона размеров, также невозможно предсказать, как количество частиц в чистой комнате изменяется с течением времени.

Чистая комната

Чистое помещение - это помещение, в котором концентрация твердых частиц в воздухе контролируется, конструкция и использование которого сводятся к минимуму попадания, образования и осаждения твердых частиц внутри помещения. В чистых помещениях иногда важны и другие параметры воздуха, такие как температура, влажность и давление.

Чистая территория

Чистая зона - это ограниченная зона, в которой контролируется количество взвешенных в воздухе твердых частиц, которая сконструирована и используется таким образом, чтобы минимизировать попадание, образование и осаждение твердых частиц внутри зоны.

Есть чистые зоны, для правильного функционирования которых необходимо также эффективно управлять другими параметрами воздуха - температурой, влажностью, давлением.

Чистая зона может быть открытой или закрытой. Чистая зона может находиться внутри чистой комнаты или за ее пределами.

Класс помещения или чистой зоны

Уровень чистоты воздуха с учетом количества взвешенных твердых частиц в воздухе, выраженный как класс ISO N. Требования к комнатам и чистым зонам с данным классом ISO N определены в стандарте ISO 14644-1, обеспечивая максимально допустимую концентрацию частиц с рассматриваемыми размерами (количество твердых частиц в 1 кубическом метре воздуха).Классификация в соответствии с ISO 14644-1 ограничена диапазоном классов ISO от 1 до 9. Стандарт допускает использование промежуточных классов (например, ISO 4.5).

Класс чистоты воздуха может быть присвоен любой из трех стадий использования помещения - «после строительства», «в состоянии покоя», «в эксплуатации».

Частица в воздухе

Частица - это твердая или жидкая частица, которая для целей классификации воздуха в чистых помещениях и зонах с учетом совокупного распределения на основе порогового значения (нижнего предела) имеет размер от 0,1 мкм до 5 мкм.

Размер частиц

Под размером частицы понимается диаметр сферы, которая дает сигнал во время измерения, аналогичный тому, который получается при измерении определяемой частицы. При подсчете PM с помощью светорассеивающих устройств используется эквивалентный оптический диаметр.

Для частиц с соотношением сторон (отношением длины к ширине) 10 и более речь идет о нити .

Концентрация частиц

Концентрация частиц - это количество частиц определенного размера в единице объема воздуха (обычно выражается в 1 кубическом метре воздуха, иногда в 1 кубическом футе воздуха).

Ультратонкие частицы