Основы сварки самозащитными порошковыми проволоками: высокая скорость, отсутствие необходимости в газовых баллонах

Процессом сварки самозащитной проволокой редко овладевают в начале карьеры. Тем не менее, это один из самых эффективных методов дуговой сварки.

Авторы: Том Майерс (Tom Myers) и Фрэнк Драголич Мл. (Frank Dragolich, Jr.)

Сварка порошковой самозащитной проволокой (FCAW-S) – это самый универсальный процесс в отрасли дуговой сварки. Такая проволока самостоятельно выделяет защитный газ, удаляет загрязняющие вещества на стали, образует отвечающее всем нормативным требованиям наплавление и быстрозастывающий шлак.

Метод FCAW-S скорее напоминает ручную руговую сварку штучными электродами (SMAW), чем сварку газозащитными порошковыми проволоками. Сварщики с большим опытом ручной дуговой сварки обычно очень быстро овладевают процессом FCAW-S, в то время как тем, кто знаком только с процессом газозащитной сварки контролируемыми короткими замыканиям (GMAW), на это приходится потратить чуть больше времени.

Как и РДС, FCAW-S не требует использования внешнего источника защитного газа, поэтому этот процесс хорошо подходит для сварки под открытым небом (см. Рисунки 1 и 2). Тем не менее, в отличие от РДС, процесс сварки самозащитной порошковой проволокой имеет намного более высокую производительность наплавки. Она аналогична, а в некоторых случаях даже превышает производительность сварки газозащитной проволокой. В случае штучных электродов марки E6010 и E6013 производительность наплавки составляет 1-1,5 кг металла в час. Для E7018 этот показатель составляет 2-2,5 кг. Что касается процесса FCAW-S, то в его случае сварщик может наплавить до 4 кг металла при вертикальной сварке и более 6 кг при сварке в горизонтальном и нижнем положении, в зависимости от используемой проволоки. Кроме того, производительность можно увеличить до более 10 кг металла в час с помощью процедур с увеличенным вылетом электрода.

| Рисунок 1: Самозащитная порошковая проволока часто используется для сварки в неудобных пространственных положениях. |

| Рисунок 2: Благодаря отсутствию необходимости в газовых баллонах процесс FCAW-S часто используется для сварки в монтажных условиях или под открытым небом как более эффективная альтернатива РДС. |

Основные сведения о процессе

Для GMAW (MIG) и сварки газозащитной порошковой проволокой (FCAW-G) лучше всего подходит постоянный ток обратной полярности (DC+). Однако для самозащитной проволоки рекомендуемая полярность зависит от состава сердечника (стабилизаторов дуги) конкретной марки проволоки. Большая часть проволок FCAW-S лучше всего себя показывает на постоянном токе прямой полярности (DC-), но некоторые из них больше подходят для работы на токе обратной полярности.

В случае GMAW сцепление для бесперебойной подачи проволоки обеспечивается гладкой V-образной насечкой на приводных роликах механизма подачи. К сожалению, такая насечка может повредить порошковые проволоки. Для того, чтобы обеспечить такое же толкающее усилие без сильного сжатия проволоки, в случае FCAW-S используются приводные ролики с V-образным гофрированием, которое захватывает оболочку проволоки и обеспечивает ее плавную подачу без деформаций.

Обратите внимание: если после сварки порошковой проволокой Вы возвращаетесь к режиму GMAW, не забудьте заменить приводные ролики на ролики с гладкой V-образной насечкой. Ролики с гофрированием могут повредить медное покрытие сплошных проволокок и привести к его расслоению. Сейчас эта проблема не так актуальна, как раньше, но о ней все равно не стоит забывать.

Напряжение

Все самозащитные порошковые проволоки очень чувствительны к колебаниям напряжения и поэтому требуют применения источника питания с режимом сварки на жесткой вольтамперной характеристике (CV). В некоторых случаях сварка газозащитной проволокой имеет более широкий диапазон допустимого напряжения. В случае FCAW-S Вы должны точно придерживаться необходимого напряжения.

При сварке самозащитной проволокой во время работы дуги между расплавленным металлом наплавления и окружающим воздухом нет ничего, кроме шлака и выделенного самой проволокой газа. Повышенное напряжение приводит к увеличению длины дуги, что, в свою очередь, увеличивает ширину конуса дуги. Соответственно, дуга большой длины и ширины более подвержена воздействию атмосферы. Из-за этого длина дуги имеет крайне большое значение, а источники питания на жесткой ВАХ позволяют сохранять ее на постоянном уровне.

Обратите внимание, что, если расплавленный металл вступит контакт с окружающим воздухом (который содержит 79% азота, 20% кислорода и 1% процент других элементов), он начнет поглощать азот и кислород. Если этому никак не помешать, после застывания металла часть этих газов улетучится и оставит после себя отверстия (т. е. пористость). Оставшиеся внутри газы приведут к образованию очень ломкого металла с низкими механическими характеристиками. Поэтому расплавленный металл нужно защищать от контакта с воздухом, пока он не застынет. Это относится ко всем процессам сварки.

Теперь представьте, как от самозащитной проволоки отделяется расплавленная капля. Практически сразу же вокруг нее образуется тонкий слой шлака. Материал проволоки включает определенные элементы, которые вступают в химическую реакцию с азотом и кислородом (т. е. денитрификаторы или восстановители) и затягивают их в шлак, тем самым не давая им попасть в металл наплавления. Также при этом образуются другие побочные продукты реакций в дуге, например, двуокись углерода, которая замещает собой воздух. Эти две особенности защищают расплавленную каплю металла во время ее перемещения к сварочной ванне.

Но чем больше длина дуги, тем большее расстояние должны пройти капли металла и тем сильнее становится воздействие азота, кислорода и других составляющих воздуха. Если оно становится слишком большим, системы защиты проволоки с ним не справятся и газ окажется поглащен металлом наплавления. Эти примеси скажутся на механических свойствах наплавления, в том числе ударной вязкости. Для ее измерения проводится тест по Шарпи с V-образным надрезом. Когда содержание примесей достигает определенного порогового значения, в металле возникает пористость. Слишком низкое напряжение, напротив, приводит к чрезмерному укорачиванию дуги. В таком случае проволока втыкается в пластину, что приводит к образованию неровного сварного шва.

В случае FCAW-S после завершения сварки над кончиком проволоки образуется маленький шарик шлака, который выступает в роли изолятора и мешает зажиганию дуги при возобновлении сварки. Поэтому для упрощения зажигания дуги кончик проволоки нужно аккуратно отломить или отрезать кусачками.

Также проверьте расстояние, на которое выступает проволока от контактного наконечника. Для стандартных процедур сварки эта величина обычно составляет 19-25 мм, иногда до 95 мм в случае высокопроизводительной сварки на спуск. Вылет электрода так же важен, как и длина дуги. Для сохранения стабильности дуги его колебания не должны превышать ±3 мм. Силшком большой вылет электрода приведет к короткой, нестабильной дуге и сильному разбрызгиванию, слишком маленький – избыточной длине дуги и большому риску загрязнения расплавленного металла окружающим воздухом.

Также никогда не ведите сварку с упреждающим наклоном горелки. Это не сварка GMAW короткими замыканиями. При сварке самозащитной проволокой используется шлак, поэтому Вы можете использовать старый принцип: удерживайте шлак, направляя на него поток газа. Если горелку расположить под небольшим углом на отставание, она будет удерживать шлак позади дуги. Если направить горелку вперед, она будет подталкивать расплавленный шлак перед сварочной ванной. Из-за этого возникнет риск того, что он окажется погружен под слоем металла.

Особенности сварки в сложных пространственных положениях

Производительность наплавки и общие сварочно-технологические характеристики зависят от использованной проволоки. Проволоки класса AWS E71T-8–которые подходят для сварки в любых пространственных положений на постоянном токе прямой полярности–имеют схожий металлургический состав, но при этом каждая из них имеет свои особенности.

Самое большое влияние оказывает система шлакообразования проволоки. Она представляет собой вещества, которые вступают в реакцию с другими химическими элементами, застывают быстрее металла наплавления и всплывают к поверхности соединения, чтобы защитить его от атмосферного воздуха (см. Рисунок 3). Некоторые проволоки имеют щелочную систему шлакообразования на основе фторидов, аналогичных использованных в электродах марки E7018. В других используется более кислая система, которая вступает в реакцию и застывает быстрее. Именно она помогает сварщикам достигунть упомянутой производительности 4 кг/час (чтобы узнать о системах шлакообразования подробнее, см. Техническое письмо: Обзор составов шлака ниже).

Техническое письмо: Обзор составов шлака

При сварке самозащитной порошковой используются другие системы шлакообразования. Большей частью они основаны на восстановлении алюминия и магния и деазотировании системы. Эти элементы попадают в сварочную ванну и образуют оксид алюминия и оксид магния, которые имеют высокие температуры плавления. Если к этому добавить элементы шлака с низкими температурами плавления, можно получить эффективную систему шлакообразования. Элементы шлака–оксид алюминия и оксид магния–быстро плавятся и всплывают к поверхности сварочной ванны, защищая наплавление от атмосферного воздуха.

Процесс FCAW-S имеет очень высокую усойчивость к азоту именно благодаря системам шлакообразования. Молекулы алюминия и магния привлекают к себе атомы кислорода и азота, в результате образуются оксиды алюминия и магния. Эти легкие вещества с высокой температурой плавления (т. е. быстрозастывающие) быстро поднимаются на поверхность сварочной ванны. По сути, система шлакообразования превращает азот и кислород–потенциальные загрязняющие вещества–в химические соединения, которые защищают наплавление.

Во многих проволоках FCAW-S используется одна из двух систем шлакообразования – основная или кислотная. В основных системах фторид кальция вместе с соединениями алюминия и магния образует систему, которая немного напоминает шлак, образующийся при сварке штучными электродами, например, класса E7018. В кислотных системах вместо фторида кальция используется оксид железа.

Основные системы имеют хорошие характеристики очистки. Они больше подходят для сварки конструкций ответственного назначения, имеют высокую ударную вязкость при низких температурах и другие прочностные характеристики. Кислотные системы отличаются плавным и быстрым процессом сварки.

Это связано с тем, как кислотные и основные элементы вступают в реакцию с другими элементами в металле наплавления. Это сводится к тому, как быстро происходят химические реакции. Во время сварки молекулы ионизируются, что заставляет атомы покидать одни молекулы и присоединяться к другим. В разных системах шлакообразования для этого требуется разная температура. Во фторидных системах на разделение молекул требуется очень много тепла. Для разделения кислотных, железооксидных молекул, напротив, нужна меньшая температура. Быстрая химическая реакция в таком случае приводит к более быстрому застыванию шлака и, в конечном итоге, большей производительности наплавки.

Рисунок 3: Самозащитная проволока FCAW имеет внешнюю оболочку, которая защищает сердечник из флюсообразующих веществ. Она немного похожа на вывернутый наизнанку штучный электрод.

Техника сварки зависит от рекомендаций производителя, обратитесь к нему за более подробными инструкциями. Техника также зависит от основного металла и поставленной задачи, но при этом у всех проволок есть некоторые общие свойства.

Возьмем, например, две проволоки класса E71T-8 – Innershield® NR-203MP и NR-203 Nickel (1%), в которых используется основная (некислотная) система шлакообразования. Проволоки NR-203 напоминают электроды марки E7018, за исключением более высокой производительности наплавки и, разумеется, отсутствия необходимости в смене электродов. Проволоки можно использовать в любых пространственных положениях, проводить сварку по открытому зазору и создавать соединения с очень высокой ударной вязкостью при низких температурах. Кроме того, они позволяют проводить сварку на спуск.

При сварке V-образных или угловых соединений проволокой NR-203 нужно использовать технику поперечных колебаний. Направьте проволоку на кромку лицевой поверхности шва и сделайте небольшую паузу–это обеспечит большую глубину проплавления и даст шлаку время подняться к поверхности–и затем быстро переместитесь на другую сторону шва и опять сделайте паузу. Будьте внимательны: если слишком задержитесь в центре шва, Вы можете наплавить слишком много металла и создать шов выпуклой формы, который не только ухудшит механические характеристики, но и сделает соединение более уязвимым к таким дефектам, как подрезание.

Всегда старайтесь точно сфокусировать дугу на сварочной ванне. Такое волнообразное движение–паузы у кромок шва и затем быстрое перемещение на другую сторону–позволяет металлу наплавления поступать с обеих сторон. Кроме этого, небольшая пауза у одной кромки шва позволяет застыть шлаку с другой. Если сравнивать с другими самозащитными проволоками, NR-203 образует довольно тонкий слой флюса, который может удерживать лишь ограниченный объем металла. Поэтому производительность наплавки составляет всего 2,5-3 кг/час–больше, чем при ручной сварке, но меньше, чем у остальных самозащитных проволок,

например, NR-232 и NR-233. Эти проволоки имеют кислотную систему шлакообразования, которая очень быстро вступает в реакцию в металле наплавления и образует более тяжелый шлак, что делает возможной сварку с производительностью 3,5-4 кг/час даже в неудобных пространственных положениях.

В отличие от сварки проволокой NR-203, когда Вы следите за сварочной ванной, с NR-232 и NR-233 нужно обратить внимание на образующуюся позади переднего края дуги линии шлака. Вместо традиционного метода воспользуйтесь сваркой узкими валиками с небольшими колебаниями. Если линия шлака получается неровной, Вы сможете быстро сделать исправление. Например, если линия шлака с левой стороны оказалась ниже, Вы должны немного сдвинуть горелку влево, выровнять ее и затем продолжить сварку узкими валиками. При вертикальной сварке на подъем представьте, что Вы создаете "полку" с наплавленным металлом и штабелируете валики друг на друга.

Скорость штабелирования определяет скорость сварки. Если Вы будете это делать слишком быстро и расположите дугу немного выше сварочной ванны, проволока может проникнуть в пластину и даже привести к прожиганию.

Также нельзя забывать о контроле тепловложения. Для этого можно регулировать вылет электрода – такая техника сварки используется не только при сварке FCAW-S, но и любых других процессах на жесткой ВАХ. Если Вы, например, ведете вертикальную сварку на подъем, опираясь на "полку" из расплавленного металла наплавления NR-232, Вы можете почувствовать, что ванна становится слишком горячей, а дуга проникает внутрь пластины. В таком случае Вы можете немного увеличить вылет электрода – это приведет к падению силы тока и немного охладит сварочную ванну. И наоборот, если температура слишком мала и у Вас не получается обеспечить нужную глубину проплавления, вылет электрода можно немного уменьшить – это увеличит силу сварочного тока и глубину проплавления.

Гибкие, мобильные и эффективные

Процесс сварки FCAW-S завоевал большую популярность в США – стране, которая постоянно работает над улучшением инфраструктуры. Он сочетает мобильность, способность противостоять тяжелым погодным условиям,эффективность сварки проволокой и гибкость РДС. Процессом сварки самозащитной проволокой редко овладевают в начале карьеры. Тем не менее, это один из самых эффективных методов сварки.

Том Майерс – это старший технический специалист, а Фрэнк Драголич Мл. – техник компании Lincoln Electric Co., 22801 St. Clair Ave., Cleveland, OH 44117, 216-481-8100.

Технические данные предоставлены компанией Lincoln Electric

В данной статье собрана самая необходимая информации о сварке полуавтоматом. Все изложено в доступной форме и разбито на последовательные блоки для лучшего усвоения материала. Для удобства поиска нужной информации воспользуйтесь навигацией по статье:

Теоретическая часть:

Устройство аппарата полуавтоматической сварки

Выбираем газ для сварки полуавтоматом

Проволока для сварки полуавтоматом

Сварка полуавтоматом без газа (флюсовой проволокой)

Практическая часть:

Подготовка аппарата к работе – СБОРКА | Как заправить проволоку в полуавтомат

Настройка полуавтомата для сварки на живом примере

Подготовительный этап и процесс сварки аппаратом

Направление и скорость движения для идеального сварочного шва

Заключение + ВИДЕО

Несмотря на возможность сразу перейти к практическим советам, рекомендуем ознакомиться с материалом полностью. Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Сварка полуавтоматом предусматривает элементарное понимание устройства сварочного аппарата. В инверторе предусмотрено место для установки катушки с проволокой, которая служит аналогом плавящегося электрода, а также имеется механизм автоматической подачи. Аппарат позволяет самостоятельно выставить силу тока и скорость подачи проволоки в зависимости от производственной необходимости.

Полуавтоматы разнятся по функциональным возможностям в зависимости от назначения. Для начинающих сварщиков лучшим выбором станут надежные и простые в управлении аппараты без излишков (пример, IRMIG 160) или же варианты с синергетическим управлением, которое существенно облегчит настройку (пример, INMIG 200 SYN). Опытным профессионалам для поточного производства подойдут мощные трехфазные полуавтоматы, как, например, INMIG 500 DW SYN.

В независимости от вида устройства рабочая комплектация остается стандартной:

Конечно же, для работы понадобится специализированная проволока, а также стандартные средства защиты, обязательно необходимые для безопасности сварщика.

Основная функция защитного газа – изоляция сварочной ванны, электрода и дуги от влияния окружающего воздуха. Для того чтобы подобрать подходящий газ необходимо учитывать тип материала и его толщину. В зависимости от этого выбираются инертные, активные газы или их смеси. Чаще других используются СО2 и аргон. Последний снижает разбрызгивание металла и способствует лучшему качеству сварного шва.

Обратите внимание на таблицу:

|

Материал |

Газ |

|

Конструкционная сталь |

СО2 |

|

Конструкционная сталь |

CO2 + Ar |

|

Нержавеющая сталь |

CO2 + Ar |

|

Легированные стали (низкоуглеродистые ) |

CO2 + Ar |

|

Алюминий и его сплавы |

Ar |

ПОЛЕЗНЫЙ СОВЕТ. При поиске газа можно встретить баллоны различного объема. Чем больше объем, тем дешевле выйдет литр газа. Для редкого использования сварочного полуавтомата подойдут мобильные фасовки по 5-10 литров. В этом случае лучше всего брать дополнительный запас газа, чтобы застраховаться от внезапной нехватки.

На рынке сварочных материалов найдется немало вариантов проволоки для полуавтоматической сварки. Важно запомнить правило – состав проволоки должен соответствовать составу свариваемого материала. Чаще других востребована сварочная проволока СВ08Г2С, которая используется для углеродистых и низкоуглеродистых сталей.

С выбором диаметра поможет таблица:

|

Толщина металла, мм |

Диаметр проволоки |

|

1 - 3 |

0,8 |

|

4 - 5 |

1,0 |

|

6 - 8 |

1,2 |

Обычной фасовкой для проволоки является 200 или 300 мм.

ВАЖНО! Диаметр проволоки указывается во время настройки полуавтомата, о которой мы поговорим в практической части данной статьи.

Защитный газ крайне важен для сварочного процесса. Он обеспечивает качественное выполнение сварочных работ, создавая защищенную среду. Однако, если будете использовать устройство довольно редко, то излишне тратиться и покупать баллон просто невыгодно. Чтобы избежать лишних расходов, всегда можно воспользоваться специальной сварочной проволокой – флюсовой или порошковой. Она состоит из стальной трубки, внутри которой находится флюс. В процессе сварочных работ он сгорает, образуя в зоне сварки облачко защитного газа.

Стоит запомнить, работа флюсовой проволокой должна выполняться током прямой полярности (на изделие подается плюс) – это обусловлено необходимостью в больше мощности для плавления порошковой проволоки. Стоит обратить внимание на то, что помимо явных плюсов использования, есть и минусы: при сварке флюсовой проволокой обычно образуется облако дыма, что усложняет визуальный контроль процесса. Ее же нельзя применять для потолочного шва.

В качестве примера возьмем аппарат FUBAG IRMIG 200 SYN. Инверторный полуавтомат оснащен модулем синергетического управления, который максимально упростит настройку начинающему сварщику. В комплекте с аппаратом уже идет горелка, кабель заземления и кабель с электродержателем.

Процесс сборки (подготовки аппарата к работе) довольно прост:

1. Устанавливаем редуктор на баллон с газом.

2. Соединяем газовый шланг с редуктором на баллоне.

3. Подключаем газовый шланг к полуавтомату.

4. Подключаем горелку к евроразъему на лицевой панели.

5. Подключаем кабель массы к минусовому разъему.

Установка проволоки в сварочном полуавтомате выполняется следующим образом:

1. Устанавливаем катушку в аппарат и фиксируем положение на оси.

2. Освобождаем проволоку на катушке и откусываем загнутый конец бокорезами.

3. Пропускаем проволоку в канавку ролика и протягиваем в направляющую втулку евроразъема примерно на 20 сантиметров.

4. Защелкиваем верхний прижимной ролик

5. Выставляем усилие прижатия.

6. Снимаем сопло горелки.

7. Откручиваем контактный наконечник.

8. Натягиваем горелку по прямой и нажимаем на кнопку подачи.

9. Как только покажется достаточное количество проволоки – накручиваем наконечник и сопло.

10. Необходимо, чтобы вылет проволоки составлял от 5 до 10 мм, для этого необходимо откусить лишнюю проволоку.

Вот и все, аппарат полностью готов к работе. Как видите, процесс не сложный, но имеет несколько важных нюансов, которые стоит запомнить.

Для примера необходима не только модель аппарата, но и определенные условия. В роли материала будут использоваться стальные пластины толщиной 2,5 мм, к которым идеально подойдет проволока диаметром 1мм и газ – смесь аргона (80%) и углекислого газа (20%).

На редукторе устанавливаем расход газа на 10-12 л/мин - для работы с данной толщиной металла этого будет достаточно. Расход защитного газа сильно влияет на качество шва. При недостаточном расходе защитного газа возможно образование пор в шве. Если газа чересчур много, то возникают завихрения, которые также мешают нормальной защите.

Настраиваем параметры нашего аппарата. Для аппарата с синергетикой это очень просто:

Выбираем на панели тип сварки – MIG SYN

Выбираем газ – смесь аргона и углекислоты

Выбираем диаметр сварочной проволоки – 0,8 мм

Выбираем 2-х тактный режим работы горелки, т.к. не планируем долгой продолжительной сварки.

ПОЛЕЗНЫЙ СОВЕТ. Если предстоят продолжительные швы, то лучше выбрать 4-х тактный – тогда единожды нажав на кнопку пуска на горелке при старте работ, кнопку потом можно отпустить, чтоб рука не уставала. Если предстоят короткие швы, то лучше регулировать старт и стоп кнопкой, выбирая 2-х тактный режим.

5. Выставляем сварочный ток. Для нашего случая это порядка 100 Ампер.

ПОЛЕЗНЫЙ СОВЕТ. В полуавтоматической сварке существует прямая зависимостью между силой тока и скоростью подачи проволоки – чем выше ток, тем выше скорость подачи проволоки и наоборот – чем медленнее подача проволоки, тем ниже сила тока.

Наш сварочный полуавтомат с синергетическим управлением автоматически устанавливает напряжение дуги. При этом, при необходимости сварщик может подкорректировать напряжение под свой стиль работы и ощущение процесса.

Данный аппарат имеет регулировку индуктивности. Эта настройка позволяет настраивать жесткость дуги - корректировать форму валика и глубину провара, добиваясь однородного, эстетически красивого шва. Такая функция облегчит жизнь начинающему сварщику и позволит ему в самое короткое время добиться ровного, качественного шва.

В представленном примере мы подготовили аппарат для работы по нашей заготовке. Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

|

Толщина металла |

Сила тока |

Диаметр проволоки |

|

1,5 мм |

70 - 80 А |

0,8 |

|

2,0 мм |

90-110 А |

0,8 |

|

3 мм |

120 - 140 А |

1,0 |

|

4 мм |

140-160 А |

1,0 |

|

5мм |

160 - 200 А |

1,2 |

Как и в других типах сварки, перед началом работы необходимо позаботиться о том, чтобы детали были заранее обработаны – обезжирены и зачищены. Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

ПОЛЕЗНЫЙ СОВЕТ. Важно, чтобы кончик проволоки был острым – тогда легче будет зажечь дугу. В процессе сварки перед каждым новым швом кончик (или образовавшийся шарик) проволоки нужно будет откусывать – так вы облегчите старт нового этапа.

Как и любой вид сварки, сварка полуавтоматом начинается с зажигания дуги. Для этого сварочная проволока должна коснуться поверхности свариваемой детали. Нажимаем на кнопку горелки – начинается подача одновременно сварочной проволоки и защитного газа.

Дуга зажигается. Происходит процесс сварки. Чтобы погасить дугу, нужно отпустить кнопку и отвести горелки от свариваемого изделия.

Горелкой можно управлять одной рукой, но при использовании двух рук шов будет более аккуратным и контроль над процессом более уверенным. Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Не существует универсального угла для сварочной горелки, который нужно соблюдать при сварке. Если мы варим детали в одной плоскости и обе детали одной толщины, то горелку можно держать вертикально. Если детали по толщине разные, то наклон нужно делать в сторону детали с меньшей толщиной. При сварке двух деталей под углом горелку удобнее держать под углом 5- 25% градусов (от вертикали). Расстояние от сопла до свариваемой поверхности – от 5 до 20 мм.

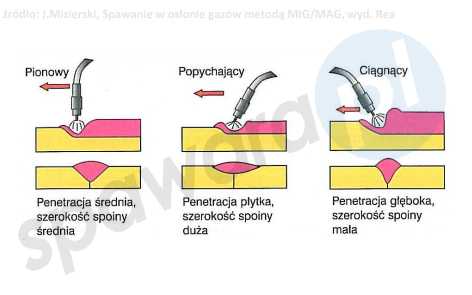

Движение горелки может быть как углом вперед, так и углом назад. При сварке углом назад. При таком способе глубина провара и высота шва увеличивается, его ширина уменьшается. При сварке углом вперед лучше проплавляются кромки, уменьшается глубина провара, но шов получается шире. Такой способ хорош для сварки металла небольшой толщины.

В процессе сварки вы выберете наиболее удобный и комфортный для вас стиль сварки – от способа держать горелку, до параметров аппарата. Обращайте внимание также на звук дуги – он поможет подкорректировать настройки. Так, правильно установленная дуга имеет ровный шипящий звук. Если вы слышите треск – то, скорее всего, нарушен баланс между скоростью подачи и напряжением, или плохой контакт в области сварки.

Качество шва также зависит от скорости сварки – скорости, с которой электрическая дуга проходит вдоль места сварки. Скорость движения сварочной горелки контролируется сварщиком и влияет на форму и качество сварного шва. Со временем вы научитесь определять скорость глядя на толщину и ширину шва в процессе сварки:

Существует множество способов движений горелкой для формирования шва:

Для металлов 1-2 мм толщиной можно двигать горелку зигзагообразно, чтобы воздействовать дугой на оба свариваемых листа – тогда получается прочный и герметичный. К тому же, при таком способе электрическая дуга не проживает металл.

При наличии определенного опыта пользуются прямым швом, без каких-либо колебательных движений. Таким швом можно варить металлы любой толщины, но здесь важно чувствовать, что дуга равномерно охватывает обе заготовки.

Когда нужно делать длинный шов, чтобы не допустить перегрев металла и тепловой деформации, можно варить небольшими сегментами то с одного, то с другого конца свариваемых деталей. Это позволит проварить весь сегмент без тепловой деформации листового металла.

В этом уроке мы затронули, пожалуй, все основные аспекты – от выбора расходных материалов и сборки аппарата до настройки, азов работы с горелкой и швом. Теперь – дело за вами! Регулярная практика позволит отточить мастерство, а сварочные полуавтоматы FUBAG сделают сварку комфортной и не сложной. Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Я пробовал. Такая фигня получается Термины "флюсованная", "порошковая", "самозащитная" часто путаются. Первая и вторая используется таки с защитным газом (смесями газов).А кто пробовал не меняя полярности флюсованой варить?

Начинающие сварщики часто задаются вопросом: «Зачем вообще нужны другие комплектующие, если есть полуавтомат, выполняющий быструю и качественную сварку с помощью обычной проволоки и газа?». Да, для любительской и профессиональной сварки часто используют полуавтоматическое сварочное оборудование. В таких аппаратах проволока подается непрерывно, поэтому швы получаются прочными и долговечными. Нет необходимости постоянно менять электрод, если нужно сварить длинный шов или наплавить много металла. При этом качество сварочных работ на голову выше, чем работа с электродами. Однако, есть одно «но».

Сварка с помощью полуавтомата требует наличия газового баллона, вес которого достигает 80 килограмм. Если вы работаете на улице или вынуждены постоянно перемещаться с места на место во время сварки, то связка полуавтомат + газовый баллон значительно усложняет задачу. Эта проблема решается с помощью газового шланга, но он стоит недешево. Альтернативой является порошковая сварка (FCAW), имитирующая работу в среде защитных газов, при этом газовый баллон не требуется.

Что это? Как это работает, и каковы преимущества и недостатки сварки порошковыми электродами? Давайте разбираться.

Содержание статьи

Сварка порошковой проволокой в среде без газа — очень интересный метод. При работе электрическая дуга формирует шов, при этом в сварочную зону может попасть кислород, что негативно скажется на качестве сварного соединения. Чтобы избежать проблем, нужно защитить зону сварки от негативного влияния из атмосферы. Для этих целей можно использовать громоздкий баллон с газом, но это усложняет и замедляет рабочий процесс. Поэтому была изобретена сварка полуавтоматом порошковой проволокой без газов.

Что является отличительным признаком дуговой сварки порошковой проволкой? Прежде всего, состав этого материала. Проволока полая, ее стенки оснащены ребрами жесткости, а внутри закладывается специальный порошок. Благодаря такой уникальной конструкции проволока не сминается и хорошо пропускает ток. При этом плавится поверхность и порошок, образуя газовое облако, защищающее металл от негативного влияния кислорода.

Порошок внутри проволоки — это флюс. Каждый производитель использует свой состав, поэтому он может отличаться. От состава также зависит сфера применения порошковой проволоки. Обычно состав пишут на упаковке проволоки, он регулируется специальным ГОСТом. Внимательно изучите эту информацию на упаковке, чтобы не допустить ошибок при сварке порошковой проволокой.

Производители выпускают проволоку с большим количеством диаметров, так что вы сможете сварить практически любой металл. На выбор комплектующие диаметров от 0.8 до 3 миллиметров. Можно сварить тонкую сталь, углеродистую сталь, нержавейку и даже оцинковку. Просто выберите правильный тип флюса в проволоке и приступайте к работе, нужен лишь полуавтомат.

Сварка самозащитной порошковой проволокой полезна для работы в труднодоступных местах. Например, для сварки на большой высоте или в глубоких тоннелях. Для таких целей рекомендуем приобрести компактный сварочный аппарат, который можно повесить на плечо, и который работает со стандартной розеткой в 220В. Порошковая сварка металлических конструкций таким методом требует некоторой сноровки, чтобы проводить работы быстро и качественно.

Любой технологический процесс имеет свои преимущества и недостатки, сварка порошковой проволокой без газов не стала исключением. Давайте начнет с плюсов:

Сварка порошковой проволокой в среде без газа имеет и свои недостатки. Главный из них — высокая цена на комплектующие. Если вы просто хотите сэкономить газ, то вариант с порошковой проволокой тут не пройдет. При этом ее использование в рядовых работах не совсем оправданно. Если вы работаете в комфортном цеху или гараже, то лучше перетащите газовый баллон и не переплачивайте. Еще один недостаток — худшее качество шва, по сравнению со сваркой в среде газа.

При сварке порошковой проволокой нужно учесть несколько ключевых особенностей, чтобы получить качественный результат. Новичкам порой бывает трудно вести дугу и формировать ровный шов, поэтому рекомендует установить на своем полуавтомате прямую полярность при сварке. Чтобы это сделать нужно переключить контакты, расположенные внутри полуавтомата. Провод, подсоединенный к горелке, нужно отсоединить и подключить к массе, а кабель с массы переключают к горелке.

Для работы с проволокой также нужно установить специальные ролики, с помощью которых осуществляется подача материала. Ролики подбираются в соответствии с диаметром самой проволоки. Обычно один комплект роликов можно использовать сразу с несколькими диаметрами, они указываются сбоку. Не забывайте, что проволока полая и не нужно зажимать ролики слишком сильно, чтобы не деформировать ее. Чтобы проволока легко протягивалась нужно снять наконечник. Также не обязательно использовать сопло, ведь мы не применяем в работе газ. Чтобы не прилипли брызги металла на наконечник нужно смазать его специальным средством, которое можно легко найти в магазине для сварщиков.

Порошковая сварка с помощью проволоки должна выполняться на небольшом напряжении и с минимальной скоростью подачи проволоки. Поэтому мы не рекомендуем использовать для этих целей слишком мощные аппараты. Их «сил» может быть слишком много для работы с порошковой проволокой. Если вам нужно сварить металл толщиной полтора сантиметра, то установите напряжение не более 15В и скорость подачи не более 2 метров в минуту. Сначала вам может показаться, что эта скорость недостаточная, но поверьте, вы не потеряете много времени. Горелку лучше держать под углом и вести ее вперед. Дуга должна быть прерывистой.

Обратите внимание! Во время сварки образуется шлак, который затем застывает на сварочном шве. После остывания металла шлак необходимо удалить механическим способом. Если планируются многопроходные швы, то удаление шлака просто обязательно. Чтобы улучшить характеристики шва после удаления шлака нужно зачистить поверхность металлической щеткой.

Немаловажным является тот факт, что соединения получаются грубоватыми и не совсем ровными (по сравнению со сваркой в среде газа), могут образоваться наплывы и видимые дефекты, похожие на чешую. Это следствие работы с прерывистой дугой. Также часто встречаются не проваренные места. Это нужно принять, как данность, и использовать порошковую сварку только в особых случаях.

Сварка полуавтоматом порошковой проволокой без газа — это отличный метод, если нужно произвести работы в труднодоступных местах и нет нужды экономить на газе. Достаточно установить прямую полярность при сварке на вашем аппарате и приступить к работе. Конечно, вам понадобится время, чтобы привыкнуть к такому способу сварки, но это очень полезный опыт.

Преимущества такого метода значительно упрощают сварку в различных ситуациях: начиная от работы на высоте, заканчивая быстрым ремонтом металлических конструкцией с необходимостью постоянно перемещаться. Новичкам может быть труднее на первом этапе, но со временем вы освоитесь и будете чувствовать все особенности «поведения» дуги. Обязательно протестируйте порошковые электроды и расскажите о своем опыте в комментариях. Также делитесь этой статьей в социальных сетях. Желаем удачи!

При изготовлении металлоконструкций применяют электродуговую сварку плавлением. Наиболее распространенными ее видами является ручная сварка плавящимся электродом в специальной обмазке типа ММА и полуавтоматическая сварка плавящейся проволокой в среде защитных инертных и активных газов MIG или MAG.

Сварка полуавтоматом без газа обычной проволокой сварочными аппаратами типа MIG и MAG практически невозможна, так как либо расплавленный металл будет почти полностью разбрызгиваться при большой силе сварочного тока, либо будет постоянно залипать при слабом значении тока. Но и в этом случае технический прогресс нашел выход и предложил для таких сварочных полуавтоматов специальную проволоку с порошком флюса внутри, которой можно вполне полноценно сваривать стальные изделия полностью обходясь без защитного газа.

Сам по себе полуавтоматический сварочный процесс по технологии MIG и MAG с механической подачей проволоки в среде защитных газов позволяет получить более качественное соединение и с большей производительностью, чем при ручной сварке плавящимся электродом в специальной обмазке типа ММА. Так же, как и сварочные полуавтоматы, работающие по технологии MIG и MAG, уже давно не являются новинкой, которая доступна только лишь для профессионального применения. Теперь в специализированных магазинах можно приобрести недорогой и качественный сварочный полуавтоматический аппарат для собственных нужд.

Популярность сварочных полуавтоматов MIG и MAG объясняется простотой процесса сварки, отменным качеством сварного шва и высокой производительностью, причем все это достижимо даже при не очень больших навыках сварщика. Но при всех своих весомых достоинствах сварочный процесс по технологии MIG и MAG требует значительных затрат для создания среды защитных газов, а это и влечет ряд существенных неудобств таких, как: постоянное наличие заправленного баллона с инертными или активными газами, необходимыми для процесса сварки; необходимость в периодической заправке газовых баллонов на специальной станции; отсутствие достаточной мобильности из-за наличия газового баллона и дополнительного оборудования.

И дело даже не в том, что газобаллонное оборудование достаточно громоздко, а в том, что при не очень частом применении, к примеру, для 5-10 см сварного шва в сутки, заряжать газовый баллон становиться слишком дорого и накладно. В случае отсутствия баллона с защитным газом сварка полуавтоматом MIG или MAG без газа обычной проволокой возможна, но очень проблематична и крайне неэффективна, а полученное таким образом сварное соединение не будет отличаться прочностью. Разве что можно сделать небольшие точечные прихватки двух листов тонкой жести. А обусловлено это тем, что при больших значениях сварочного тока непростая проволока будет гореть в атмосферном воздухе и разбрызгиваться, а при слабых токах кончик проволоки просто будет прилипать к свариваемой поверхности без должного эффекта.

Но если во время сварки защитить расплавляемый металл от кислородного воздействия путем одновременной подачи сварочной проволоки и флюса в гранулах в район образования сварного шва, то можно вполне обойтись и без защитной среды в виде инертного или активного газа. Отсюда, единственным условием получения качественной сварки при отказе от использования среды защитного газа является наличие специальной проволоки с флюсом, которую можно использовать в сварочных полуавтоматах для стандартного механизма подачи, как для обычной сварочной проволоки.

Как производится сварка порошковой самозащитной проволокой без газа на сварочном полуавтомате MIG или MAG вы можете посмотреть на данном видео:

В свою очередь, при небольших объемах работ, что весьма актуально при индивидуальном использовании, на том же сварочном оборудовании MIG или MAG гораздо выгоднее применять специальную порошковую проволоку. При сварке с использованием такой специальной проволоки защита сварочной ванны осуществляется не потоками инертных или активных газов, а образуемой газообразной средой при испарении флюса, который содержится внутри полой проволочной конструкции.

Таким образом, сварочный полуавтомат проволочный без газа будет способен при работе обходиться без дополнительного газобаллонного оборудования, что сделает такой аппарат абсолютно мобильным, как инверторные аппараты ММА сварки, при этом сохранив все достоинства технологии MIG и MAG.

Отказ от газобаллонного оборудования на сварочных полуавтоматах MIG и MAG или сварка порошковой проволокой дает ряд существенных преимуществ: полная мобильность сварочного процесса, так как отпадает необходимость в газовом баллоне, редукторе и резиновых шлангах; возможность использования присадочной проволоки с определенным химическим составом для формирования заданных параметров сварного соединения; более простой сварочный процесс, который значительно эффективней, чем у ММА сварки, при этом не требуется переустановка очередного электрода и обрыва дуги; постоянная доступность непосредственного наблюдения через защитную маску за формированием сварочной ванны, в отличие от сварки MIG и MAG в среде инертных или активных газов, где сварочная дуга постоянно закрыта соплом горелки.

Но стоит понимать, что сварочный аппарат проволочный без газа при всех видимых достоинствах обладает и определенными недостатками, которые выражаются в виде: высокой стоимости порошковой проволоки, если здесь понимать качественный товар, а не дешевые аналоги; повышенных требований к выбору типа и состава сварочной проволоки; необходимости сварочного полуавтомата MIG и MAG с возможностью изменения с обратной полярности на прямое включение; сложностей в правильном подборе сварочных режимов, которые очень чувствительны к составу порошковой проволоки и толщине свариваемого металла; плохой видимости сварного шва под слоем шлаковых отложений, отсюда необходимость в зачистке полученного соединения от шлака, как при обычной сварке ММА; трудностей при сваривании металлических листов толщиной менее 1,5 мм; бережного отношения к порошковой проволоке из-за слабой жесткости ее тонкостенной конструкции, не позволяющей производить большие сжатия и резкие повороты рукавом полуавтомата.

Единственным существенным требованием к сварочным полуавтоматам типа MIG и MAG для того, чтобы они могли варить сварочной порошковой проволокой без защитного газа — это обязательная возможность переключения полярности с обратной на прямую. То есть для сварки в среде защитных газов по технологии MIG или MAG требуется подключение на горелку «плюса», а на свариваемое изделие — «минуса» или массы, что называется обратной полярностью. А вот при сварке с помощью порошковой проволоки требуется так называемая прямая полярность, где на держак подключают массу или «минус», а на заготовку «плюс», как при обычной ММА сварке, что обусловливается необходимостью достижения более высокой температуры при подаче порошковой проволоки при распылении флюса для создания защитной газовой среды. Порошковую проволоку применяют для использования в полуавтоматических сварочных аппаратах MIG и MAG без необходимости в газовых баллонах. А также ее еще могут называть флюсовой или самозащитной, в зависимости от особенностей конструктивного исполнения.

Порошковую проволоку для полуавтоматов производят несколько видов, причем конструктивно она представляет собой различного вида полую поверхность, заполненную флюсом с присадками. Итак, различают формы порошковой проволоки, в виде: простой трубчатой, с одним загибом и двумя полостями, с двумя загибами и двумя полостями, трубчатой двухслойной.

Порошковую проволоку изготавливают в виде полой стальной оболочки, которую заполняют специальным составом. В состав флюса, в основном, входят деоксидирующие и шлакообразующие вещества. Например, рутил с концентратами флюорита с общим содержанием до 60%. А также в состав флюса входят различные по содержанию присадки, важным компонентом которых являются различные по составу металлические порошки. В зависимости от назначения и области использования в состав присадок могут входить железо, никель, молибден, марганец и другие легирующие вещества.

Сварка полуавтоматом без газа обычной проволокой возможна, но крайне неэффективна и ее стоит применять лишь только при абсолютной безысходности. Хорошей альтернативой технологии сварки MIG или MAG является сварка порошковой проволокой без использования среды защитных газов и дополнительного газобаллонного оборудования. Она гораздо лучше обычной ручной сварки ММА простым электродом, но немного по качеству сварного шва уступает полноценной сварке MIG или MAG.

Востребованность полуавтоматов для сварки на рынке сварочного оборудования продолжает расти с каждым годом. Это обуславливается их очевидными преимуществами: доступная стоимость, широкий диапазон режимов работы, простота в настройке и эксплуатации. Тем не менее, начинающему мастеру не всегда под силу разобраться, как правильно пользоваться полуавтоматом. Первое, что нужно знать – это устройство и принцип работы агрегата, а также основные рекомендации по выбору проволоки для сварки.

Основное предназначение полуавтоматического сварочного аппарата – это дуговая сварка с применением плавящегося электрода, который обдувается защитным газом. Аппарат используется для соединения низколегированных и малоуглеродистых сталей, как протяженными, так и прерывистыми швами.

Данное оборудование предназначено для работы в закрытых, хорошо вентилируемых помещениях при температуре воздуха от -10°С до +40°С.

Состоит полуавтомат из следующих элементов:

Принцип работы агрегата заключается в следующем. При нажатии на кнопку пуска, расположенную на рукоятке горелки, начинается подача электродной проволоки (4), тока и защитного газа через сопло (2). Ток на проволоку поступает через токопроводящий наконечник (4). При соприкосновении ее с основным металлом возникает электрическая дуга, которая начинает плавить электрод. Капли электродного металла, попадая на основной металл (8), образуют шов (6). При этом сварочная ванна (7) находится под обдувом защитным газом (10), который предотвращает попадание в нее кислорода и азота из атмосферного воздуха. Благодаря газовой защите сварной шов получается прочным и качественным.

Работа полуавтомата возможна и без защитного газа. В таком случае применяется электродная проволока, имеющая специальное порошковое покрытие. При высоких температурах данное покрытие испаряется, и образующиеся при этом газы выполняют защитную функцию для сварочной ванны.

Электродная проволока является оснасткой, без которой сварочный аппарат не сможет работать. Подается она с помощью специального механизма и выполняет функцию электрода.

Для полуавтоматов существует две группы материалов для сварки:

Разновидностей первого варианта насчитывается более 76. Но чаще всего, используется лишь малая их часть. Остальные виды оснастки узкоспециализированные и применяются на производстве. Главное, что нужно учитывать при выборе проволоки – это тип металла, из которого будет свариваться конструкция. Чаще всего автоматом приходится варить низкоуглеродистые и низколегированные стали с использованием не омедненной и омедненной проволоки.

Омедненная проволока пользуется наибольшей популярностью среди сварщиков благодаря антикоррозийному покрытию. Но не все знают, что при плавке меди в воздух попадают вредные испарения. Не омедненная проволока является более безвредной и имеет защищающее от коррозии покрытие.

Также на полуавтоматах используется порошковая проволока, не требующая при варке наличия защитного газа. Электродная проволока имеет специальную маркировку, например, такую: СВ-08Г2С. Расшифровывается она следующим образом:

Далее приведена таблица, в которой расшифрованы буквенные обозначения всех добавок, входящих в состав сварочной проволоки.

Например, пользуясь таблицей, можно расшифровать маркировку СВ-06Х21Н7БТ, которая означает: сварочная проволока имеет 0,06% углерода, 21% хрома, а никеля – 7%; проволока легирована двумя металлами, ниобием и титаном.

Для сварки низколегированных сталей (это 90% всего металлопроката) используется проволока 08Г2С диаметром 0,6 мм. Она может применяться как в быту, так и для кузовного ремонта. К тому же, ее можно использовать на агрегатах с током до 500А. Для сваривания нержавеющих сталей используют проволоку марки Св01Х19Н9. Алюминий и медь варятся в аргонной среде, соответствующей по составу проволокой. Алюминий варят марками СВ-97, СВ-А85 и СВ-АМц. Для сварки меди применяют оснастку марок СВ-97, СВ-А85 и СВ-АМц.

Совет! Если предстоят работы полуавтоматом в полевых условиях либо на открытом воздухе, то можно использовать порошковую проволоку, которой не требуется обдув защитным газом.

Диаметр электродной проволоки подбирается в соответствии с толщиной свариваемого металла.

Прежде всего, приступая к работе полуавтоматом, предназначенные для соединения детали должны быть хорошо зачищены от краски и ржавчины. Также следует зачистить место, к которому будет прикреплен зажим для массы.

Удерживать горелку можно и одной рукой, но качество шва будет лучше, если использовать обе. Одна рука служит опорой, а другая удерживает горелку.

При таком способе легче контролировать угол и расстояние горелки от заготовки, а также проводить необходимые движения для формирования качественного шва. Чтобы руки оставались свободными, нужно использовать сварочную маску, которая закрепляется на голове.

Идеального угла при работе полуавтоматом не существует. Обычно для соединения заготовок, лежащих в одной плоскости, используется наклон горелки (от вертикального положения) в 15-20 градусов. Соединяя детали, находящиеся под углом друг к другу, используется наклон горелки в 45°. Каждый сварщик с приобретением опыта подбирает для себя наиболее удобный угол наклона инструмента с учетом различных ситуаций.

Для формирования качественного шва существует много способов движений горелкой.

Совет! Чтобы варить вертикальный шов, горелка ведется сверху вниз со скоростью, достаточной для опережения расплавленного металла. Наклонять горелку следует немного вверх, чтобы сварочная ванна удерживалась теплом.

Это скорость перемещения электрической дуги вдоль места сопряжения деталей, и контролируется она оператором полуавтомата. Скорость передвижения инструмента должна соответствовать напряжению дуги, скорости подачи проволоки, толщине металла и требуемой форме шва. При высокой скорости перемещения горелки образуется много брызг, защитный газ остается в быстро застывающем шве и вызывает в нем образование пор. При медленной скорости перемещения горелки образуется излишнее воздействие электрической дуги в материал, что может прожечь его насквозь. Кроме этого, при соединении массивных деталей образуется толстый шов. На следующем рисунке показано, как выглядят швы при разной скорости перемещения горелки.

Подача газа должна быть достаточной, чтобы обеспечить обдув подаваемой проволоки. При слабом потоке газа не будет обеспечена защита шва от окисления. Но и при высокой скорости потока защита будет недостаточной из-за возникновения завихрений. Все эти отклонения от нормы делают шов пористым и непрочным. Поэтому очень важно добиться ровной подачи газа, чтобы поток не вызывал завихрений и в полной мере обеспечивал защиту места сварки.

Проволока перед тем, как коснется металла, должна выходить из наконечника на 6-13 мм. От этого значения зависит сопротивление и температура данного отрезка электрода. Чем сильнее вылет проволоки из наконечника, тем меньшим будет размер дуги. В результате, шов получится толстым и узким, с низким проникновением в металл. Если длину выхода оснастки уменьшить, то увеличится проникновение дуги в металл, а шов станет более тонким и широким.

Совет! Для порошковой проволоки, работающей без газа, вылет должен быть в пределах 30-45 мм.

Под полярностью в сварочном оборудовании подразумевается направление тока в его цепи. При прямой полярности на проволоку подается отрицательный заряд, а на свариваемую деталь – положительный. При обратной полярности все наоборот: проволока – плюс, а заготовка – минус.

Важно! При работе без защитного газа, порошковой проволокой, используют метод прямой полярности, а с газом – обратной полярности.

Прислушиваться к звукам сварки важно, особенно новичкам при обучении. Правильное звучание при сварке полуавтоматом напоминает звук жарящегося на сковороде мяса. Когда слышится “шипяще-жужжащий” звук, это значит, что соблюден баланс между настройками тока, скоростью подачи проволоки и газа. На изменение звука при работе аппарата может влиять:

При работе со сварочным оборудованием необходимо соблюдать следующие меры безопасности.

Если вы уже работали со сваркой или хотя бы немного знакомы с ней, то, скорее всего, слышали термины “AC” и “DC”. AC и DC - это различные типы токов, которые используются в процессе сварки. Поскольку при сварке используется электрическая дуга, создающая тепло, необходимое для расплавления металла, ей необходим стабильный ток с различной полярностью, которая зависит от свариваемого материала.

Чтобы сделать качественный сварной шов, для начала нужно понять, что означают эти два тока на сварочном аппарате, а также на электродах.

Но сначала: в чем разница между сваркой переменным и постоянным током?

Сварка DC и AC относится к полярности тока, проходящего через электрод аппарата. AC означает переменный ток, а DC - постоянный. Прочность и качество сварного шва будут зависеть от полярности электрода.

Скорее всего, вы знакомы с термином "полярность".

Электрические цепи имеют полюса - отрицательный и положительный. В цепи с постоянным током (DC) движение электронов идет в одном направлении от плюса к минусу. Применительно к сварке отрицательный полюс получает меньше тепловой нагрузки.

Переменный ток (AC), как следует из названия, меняется в направлении, в котором он идет. Половину времени он идет в одном направлении, а другую половину - в противоположном. Переменный ток меняет свою полярность примерно 120 раз в секунду при токе 60 Гц.

Прямая полярность при сварке постоянным током дает более глубокое проплавление металла. А обратная полярность отлично подходит для сварки тонколистовых заготовок за счет меньшего тепловложения.

Покрытые электроды иногда могут использовать любую полярность, в то время как некоторые будут работать только на одной.

Качественный сварной шов предполагает правильное проплавление и равномерное наплавление валика, а для этого необходимо использовать правильную полярность. При неправильной полярности вы не только получаете плохое проплавление и неравномерное образование валика, но и чрезмерное разбрызгивание и перегрев, а в некоторых случаях можно даже потерять контроль над дугой.

Электрод также может быстро сгореть.

Большинство сварочных аппаратов для дуговой сваркиимеют обозначенные клеммы или направления, чтобы сварщики точно знали, как настроить сварочный аппарат на переменный или постоянный ток. Некоторые сварочные аппараты также используют переключатели для изменения полярности, а некоторые требуют переподключение клемм кабеля.

Различные типы сварных швов требуют разного вида токов из-за природы их возникновения и оказываемого ими воздействия.

Сварка переменным током считается уступающей сварке постоянным током и поэтому используется редко. Сварочные аппараты переменного тока чаще всего используются только при отсутствии аппаратов постоянного тока.

Сварку переменным током чаще всего используют для соединения толстолистового металла, быстрой наплавки и TIG-сварки с высокой частотой, хотя иногда она также используется для устранения проблем, связанных со сварочной дугой. Проблемы с дугой возникают, когда она прерывает сварное соединение, которое должно свариваться при более высоких уровнях тока, что происходит в основном при работе с электродами, имеющими большой диаметр.

Сварка переменным током также может использоваться для намагниченных металлов, что невозможно при сварке постоянным током. Постоянное изменение направления тока при сварке переменным током означает, что намагниченный металл не будет влиять на электрическую дугу.

Переменный ток также лучше подходит при работе с высокими температурами. Так как он обеспечивает высокий уровень тока, что создает глубокий провар, и поэтому используется для сварки при строительстве кораблей.

Сварка переменным током хорошо подходит для ремонта оборудования, так как многие из них имеют намагниченные поля и участки, подвергшиеся ржавчине.

Однако, нестабильность направления при сварке переменным током также может быть недостатком в том, что процесс имеет меньшую производительность, чем при сварке постоянным током.

Сварка постоянным током, как и сварка переменным током, имеет свои преимущества, и используется в случаях, когда сварка переменным током не может обеспечить должного результата, например, вертикальная сварка, пайка одним припоем или TIG-сварка нержавеющей стали.

Сварка на постоянном токе имеет более высокую скорость осаждения, она лучше всего подходит для сварщиков, которым требуются большие размеры наплавленного слоя. Несмотря на то, что сварка переменным током обеспечивает лучшее проплавление, она имеет более низкую скорость осаждения, что может быть непригодно.

При сварке постоянным током образуется также меньше брызг, чем при сварке переменным током, что делает сварочный шов более равномерным и гладким. Постоянный ток также является более надежным, и поэтому с ним легче работать, так как электрическая дуга остается стабильной.

Сварка постоянным током часто используется для сварки тонких металлов. Оборудование, работающее с этим типом тока, также дешевле, что помогает сократить расходы.

Однако, несмотря на то, что само оборудование имеет более низкую стоимость, процесс фактического использования постоянного тока немного дороже.

Это происходит из-за того, что необходимо специальное оборудование для преобразования переменного тока на постоянный, потому что это не предусмотрено электрической сетью. Однако, поскольку постоянный ток лучше подходит для большинства видов сварочных процессов, эти затраты считаются необходимыми.

Хотя сварка постоянным током лучше для многих металлов, она не рекомендуется при работе с алюминием, так как для этого требуется выделение тепла высокой интенсивности, что невозможно при использовании постоянного тока. Кроме того, если при работе с постоянным током будет создаваться магнитное поле, то возрастет риск дугового разряда, что может быть опасно.

Так как вид используемого тока влияет на полярность на электроде, надо учитывать используемый электрод.

Для сварки методом TIG чаще применяют постоянный ток прямой полярности. Иногда также используют ток обратной полярности или переменный ток. В этих случаях применяют вольфрамовые электроды с легирующими добавками для улучшения стабильности дуги.

Например, используют:

Для ММА сварки в основном использую покрытые плавящиеся электроды.

В настоящее время производители выпускают электроды с четырьмя видами обмазки:

Существует несколько различных видов электродов для сварки переменным током, но многие из них могут использоваться как для сварки переменным током, так и для сварки постоянным током.

Выбор правильной полярности и тока, а также правильного электрода может иметь решающее значение для выполнения хорошего сварного шва.

Сварочные станции MIG/MAG мощность включают: 3

механизм подачи проволоки - может быть встроен в источник питания или размещен снаружи,

композитный кабель - соединяет механизм подачи проволоки с источником питания - необходим только в том случае, если механизм подачи проволоки находится вне источника питания,

многофункциональный кабель с горелкой MIG/MAG для подачи сварочного тока на проволоку, защитным газом, системой управления и дополнительной системой охлаждения,

кабель заземления с зажимом, соединяющим заготовку с источником питания,

источник защитного газа - баллон с газом ,

опционально - система водяного охлаждения рукоятки - охладитель жидкости .

Как сварить сварочным полуавтоматом (мигомат) - основная информация

Перед началом сварки мигоматом необходимо выбрать основные параметры сварки, описанные ниже.

Дуга зажигается нажатием кнопки на сварочной горелке. Зажигание контактного типа. Поскольку проволока продвигается с заданной скоростью, длина дуги остается приблизительно постоянной из-за эффекта саморегулирования. После начала сварки равномерно перемещайте сварочный пистолет вдоль сварного шва.Следует соблюдать форму сварного шва, положение и расстояние держателя от свариваемого элемента должны быть постоянными. Сварщик всегда должен сосредоточиться на создании правильного сварного шва. Момент невнимательности увеличивает риск ошибки. В этом случае остановите сварку, а затем возобновите сварку.

Основные параметры процесса сварки МИГ/МАГ

Тип и полярность сварочного тока - метод МИГ/МАГ использует постоянный ток положительной полярности, что вызывает интенсивное плавление сварочной проволоки.

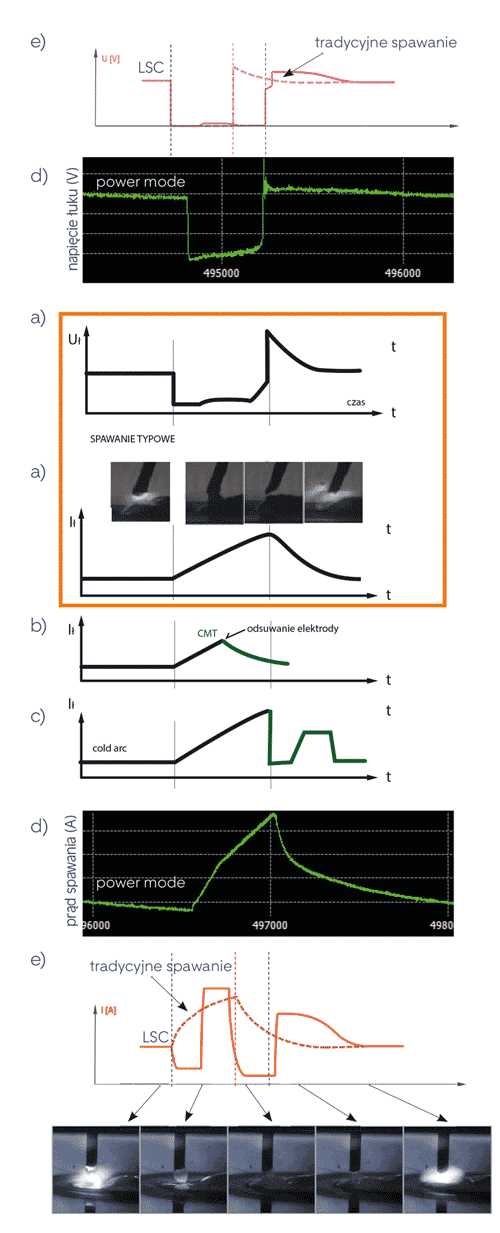

Сварочные полуавтоматы более высокого класса позволяют выполнять импульсную сварку , и даже двухимпульсную сварку . Между проволокой и сварным швом горит маломощная дуга, питаемая базовым током и прерываемая импульсами тока очень большой силы. Все параметры подобраны таким образом, чтобы при малом токе на конце проволоки образовывалась одна капля жидкого металла, а затем высокоимпульсным способом без короткого замыкания переносилась ее на сварной шов.Первоначально импульсная сварка применялась для сварки алюминия и нержавеющих сталей. Самым большим преимуществом импульсной сварки является сварной шов без брызг с правильным поперечным сечением и без пористости. В случае соединений никеля и других трудносвариваемых материалов это также облегчает работу сварщика.

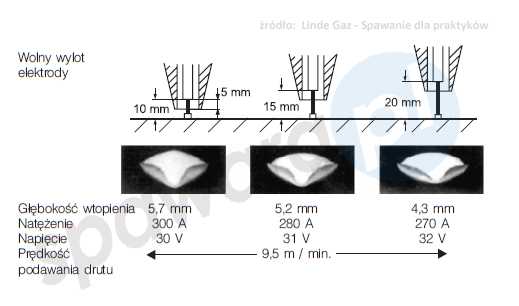

Ток и напряжение дуги дуги - сварочные полуавтоматы имеют плоскую характеристику напряжения источника тока, поэтому непосредственно регулируемым параметром является напряжение дуги .С другой стороны, сварочный ток зависит от значения установленного напряжения, а также от скорости подачи проволоки и ее диаметра. Величину напряжения можно регулировать ступенчато или плавно в мигрантах. Чем выше напряжение, тем длиннее дуга, что приводит к меньшей глубине проплавления и более широкой поверхности сварного шва. Слишком сильное натяжение увеличивает разбрызгивание, пористость и риск подрезания и прилипания. Слишком низкое напряжение может сделать процесс нестабильным.

Скорость подачи проволоки - это второй базовый параметр, после напряжения дуги, устанавливаемый при сварке полуавтоматом.При заданном значении напряжения дуги скорость подачи проволоки должна быть установлена такой, чтобы процесс ее плавления имел устойчивое течение.

Тип и диаметр проволока - тип проволоки выбирается в зависимости от свариваемого материала. Сварочная проволока имеет следующие диаметры: 0,6 мм, 0,8 мм, 1,0 мм, 1,2 мм, 1,6 мм и выбирается в зависимости от толщины свариваемого элемента и положения сварки. Важна плотность тока, протекающего по сварочной проволоке. Чем меньше диаметр, тем больше плотность и больше глубина проникновения.Плотность тока также влияет на характер переноса металла в дуге.

Тип и расход защитного газа - тип защитного газа оказывает большое влияние на процесс сварки. Нелегированные и низколегированные стали в основном свариваются в активной смеси на основе аргона с добавлением СО 2 90 110 или СО 2 90 110 и О 2 90 110, что обеспечивает лучшее качество сварки и производительность, чем при использовании СО Только газ 2 90 110, который является газом, рекомендуется использовать только для низкоуглеродистых сталей.

Все металлы можно сваривать в среде инертных газов типа аргона, гелия и их смесей, но практически их применяют для сварки металлов, подверженных окислению типа Al, Mg, Cu, Ti, Zr и их сплавов .

Высоколегированные стали можно также сваривать только в инертных газах, но процесс более благоприятен в смеси аргона с добавками 1÷3 % О 2 90 110 или 2 ÷ 4 % СО 2 90 110.

Расход защитного газа следует выбирать таким образом, чтобы обеспечить эффективную защиту сварочной дуги и сварочной ванны даже при небольших сквозняках.Ориентировочно скорость потока должна составлять 1,0 л/мин. на каждый миллиметр диаметра газового сопла.

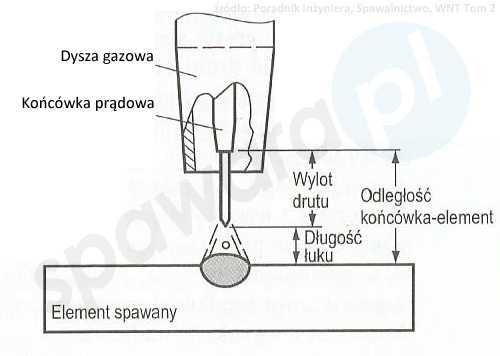

Свободный выход - это длина удлинения провода , измеренная как расстояние от плавящегося конца провода до контактного наконечника. Сварщик со свободным выходом проволоки регулирует высоту держателя над заготовкой. Длина удлинения проволоки влияет на интенсивность нагрева проволоки по длине между контактным наконечником и плавящимся концом проволоки, а значит, на ее температуру и скорость плавления.Соответственно, с увеличением длины выхода свободного электрода при той же силе проплавления электрода значительно возрастает, а значит, и скорости сварки выше. Слишком большой выступ проволоки нарушает стабильность дуги, что приводит к образованию так называемого «стрельба» и повышенное разбрызгивание. Слишком короткий свободный отвод приводит к слишком близкому расположению дуги к контактному наконечнику и может привести к залипанию провода и повреждению наконечника.

Длина свободного выхода зависит, в частности, от от типа и диаметра проволоки, тока дуги и напряжения.Например, при сварке MAG коротким замыканием оптимальная длина составляет 6 ÷ 15 мм, а при дуговой сварке струей — 18 ÷ 25 мм.

Скорость сварки - скорость, с которой движется конец проволоки с раскаленной дугой. Скорость – это результирующий параметр для заданного тока и напряжения дуги при сохранении правильной формы сварного шва. Если скорость сварки необходимо изменить даже незначительно, измените скорость подачи проволоки или напряжение дуги, чтобы сохранить форму сварного шва постоянной.Скорость ручной сварки обычно находится в пределах 0,25÷1,3 м/мин.

Наклон рукоятки - Наклон рукоятки зависит, среди прочего, от от типа соединения и сварки, а также от положения сварки. Осадка определяет глубину проплавления, а также ширину и форму поверхности сварного шва. Наклон рукоятки в сторону сварки дает большую глубину проплавления при меньшей ширине шва. Наклон в противоположном направлении уменьшает глубину проплавления, а поверхность сварного шва становится выше и шире, что позволяет сваривать более тонкие материалы.

Способ подачи жидкого металла из плавильной проволоки в сварочную ванну в процессе сварки MIG/MAG влияет на его стабильность, размер брызг, способность сваривать в определенных положениях, форму шва, глубину проплавления и производительность сварки.

В зависимости от установленных параметров сварки: силы тока, напряжения дуги и состава защитного газа можно просто различить поток жидкого металла как короткозамкнутый , распыленный и смешанный.

При низком сварочном токе и низком напряжении дуга короткая, а капли, образующиеся на кончике электрода, большие и иногда вызывают короткое замыкание в сварочной цепи. Полученная короткая дуга имеет низкую энергию и подходит для сварки тонких деталей во всех положениях и более толстых деталей в принудительных положениях. Дуга короткого замыкания обеспечивает хорошее проплавление и низкое разбрызгивание, но не очень гладкую поверхность сварного шва.

Повышение только напряжения, т.е. удлинение дуги вызывает т.н. толстая капля , короткое замыкание, меньшая стабильность, большее разбрызгивание и неровная поверхность.

Одновременное увеличение тока дуги и напряжения вызывает смешанное течение , что очень невыгодно - нестабильно, с большим разбрызгиванием и очень неровной поверхностью.

Дальнейшее увеличение тока и напряжения дуги инициирует поток дуговой струи из большого количества мелких капель, называемый распыленным потоком .Сварка струйной дугой обеспечивает высокую производительность, увеличивается глубина провара шва, уменьшается количество брызг, поверхность сварного шва становится гладкой. Из-за высокой энергии сварки и объема сварочной ванны сварка струйной дугой возможна только в положении вниз по склону. Подходящий состав защитного газа также является предпосылкой для появления потока брызг. Дуга распыления не возникает, когда защитный слой представляет собой только CO 2 или его доля в смеси превышает 20 %.

Процесс соединения металлов MIG/MAG характеризуется рядом параметров, понимание и знание которых оказывает огромное влияние на качество получаемых сварных соединений и ход сварочного процесса.

В методе MIG/MAG чаще всего используются сплошные проволоки диаметром от 0,6 [мм] до 1,6 [мм]. Диаметр электродной проволоки определяет плотность тока и, следовательно, глубину проплавления и характер переноса металла в сварочной дуге.

В методе MIG/MAG обычно используется постоянный ток с положительной полярностью (сварочная горелка подключается к положительному полюсу, кабель заземления к отрицательному полюсу). В большинстве случаев смена полярности негативно влияет на процесс сварки. Для порошковых самозащитных проводов наиболее распространена отрицательная полярность (или обратная полярность).

Сварочный ток влияет на плавление электродной проволоки, а также на форму и глубину плавления.При малых значениях интенсивности сварки проходит короткозамкнутый материал (толстокапельный) - сплав имеет овальную форму. Большое значение сварочного тока, превышающее критическое, сопровождается струйным прохождением металла, в результате чего в сварном шве образуется углубление частичного проплавления.

Форма сплавления в зависимости от сварочного тока

Скорость подачи проволоки влияет на плавление конца проволоки в дуге.Это зависит от диаметра проволоки и величины напряжения сварочной дуги. Неправильно подобранная скорость подачи проволоки вызывает нарушения процесса сварки, нестабильное свечение сварочной дуги. Слишком низкая скорость приводит к обрыву сварочной дуги. При слишком высокой скорости подачи проволоки наблюдается характерное затемнение сварочной дуги и отталкивание рукоятки (слишком низкое напряжение, до скорости подачи проволоки, недостаточное плавление острия проволоки в сварочной дуге).

Напряжение дуги зависит от типа газовой защиты и длины дуги. Удлинение напряжения дуги увеличивает напряжение дуги, укорочение дуги приводит к падению напряжения дуги. Слишком длинная сварочная дуга может вызвать разбрызгивание, пористость и плавление сварного шва. Слишком короткая сварочная дуга может привести к образованию капель на поверхности сварного шва. Выбор правильного напряжения зависит от многих факторов: диаметра электродной проволоки, типа газовой защиты, толщины материала, типа свариваемого материала и выхода электродной проволоки.

Состав защитного газа влияет на физические свойства сварочной дуги, перенос металла в дуге, количество брызг, глубину провара и формирование сварного шва, а также на свойства соединения.

Слишком низкий расход защитного газа может привести к недостаточной газовой защите в сварочной ванне. В результате могут возникнуть дефекты сварки (пористость шва) и избыточное количество брызг.Слишком большой расход защитного газа может вызвать так называемое дует сварочная дуга. Ориентировочный минимальный расход защитного газа рассчитывается в соответствии с по следующей формуле: расход газа = диаметр электродной проволоки х 10 [л/мин].

Это расстояние между концом проволоки электрода и ближайшей точкой электрического контакта контактного наконечника. Длину свободного выхода проволоки можно регулировать, изменяя расстояние горелки от свариваемого материала.Свободный выход электродной проволоки влияет на интенсивность нагрева резистивной проволоки между токоведущим контактом и плавящимся концом.

При сварке короткой дугой длина свободного выхода проволоки находится в диапазоне 6–15 [мм]. Однако для дуговой сварки струей он составляет 18–25 [мм]. Слишком длинный свободный выход проволоки может вызвать сильное разбрызгивание. Слишком короткий свободный вывод провода может привести к застреванию провода и повреждению контактного наконечника.

Выход свободного провода

Выход свободного провода влияет на глубину проникновения

Наклон электрода в направлении сварки увеличивает глубину проплавления, а наклон проволоки против направления сварки уменьшает глубину проплавления и увеличивает перекрытие сварного шва.

Угол для горелки

Скорость сварки зависит от сварочного тока и напряжения дуги. Увеличение скорости сварки вызывает уменьшение глубины проплавления (шов становится уже, могут появиться подрезы), а уменьшение скорости сварки сопровождается увеличением глубины проплавления, ширины забоя и высоты подступенка. .

В методе MIG/MAG скорость сварки находится в пределах от 25 до 130 см/мин.

Если вы хотите начать свое приключение со сваркой и хотите заниматься этим исключительно в целях хобби, вас обязательно должна заинтересовать сварка самозащитной проволокой. Не требует высоких навыков и опыта. Этот метод относительно похож на метод MIG/MAG, но может использоваться для сварки на открытом воздухе.На металле шва образуется быстро схватывающийся шлак.

Необходимо приобрести специальную проволоку для этого метода сварки. Он должен быть правильно составлен, чтобы обеспечить надлежащую сварку без подачи дополнительного защитного газа. Он заключается в создании собственного щита при сварке. Стоит ознакомиться с рекомендациями производителя по правильному подключению заземляющего кабеля к источнику питания. Будьте внимательны при настройке параметров сварочного аппарата, так как проволока очень чувствительна к изменению напряжения.При сварке самозащитной проволокой может образовываться большое количество брызг, особенно если приложено слишком большое напряжение дуги. Если напряжение слишком низкое, образуется очень маленькая лужа, и поток в проводе не будет преобразовываться в дуговой экран.

Проволока для сварки этим методом может использоваться в сварочном полуавтомате, т.е. популярном мигомате. При стандартных настройках и процедурах достаточно, чтобы кончик проволоки выступал примерно на 19-15 миллиметров из кончика.Образовавшийся естественным образом шлаковый шар необходимо удалить перед началом следующей сварки. Лучше всего сломать или разрезать провод прямо. Установите ручку под небольшим углом и потяните за проволоку, чтобы шлак оставался позади созданной электрической дуги. В зависимости от положения, толщины свариваемого материала и места, где должна производиться сварка самозащитной проволокой, выступ проволоки из наконечника и напряжение тока могут изменяться.

Конечно, сварка этим методом относительно проста, очень эффективна и обеспечивает большую мобильность и гибкость в работе.Стоит приобрести катушку этого типа проволоки, что расширит возможности использования вашего сварочного оборудования.

. Основы FCAW-S: это быстро и не требует баллонов с газом

Процесс самозащиты обычно не является первым процессом обучения сварщика, но он может быть одним из самых эффективных

Том Майерс и Фрэнк Драголич-младший.

Сварка самозащитной порошковой проволокой для дуговой сварки (FCAW-S) представляет собой промышленный процесс, имеющий множество применений. Прежде всего, он создает собственную оболочку для защиты дуги, справляется с загрязнениями на стали и образует быстро схватывающийся шлак на металле шва.

FCAW-S больше похож на сварку SMAW или MMA, чем на процесс сварки в среде защитного газа. Опытные сварщики с процессом SMAW часто быстро изучают процесс FCAW-S, а тем, кто знаком только с дуговой сваркой в среде защитного газа (GMAW), может потребоваться немного больше времени.

Как и SMAW, FCAW-S не использует внешнюю газовую защиту, поэтому подходит для работы вне помещений (см. рис. 1 и 2 ). Однако, в отличие от SMAW, самозащитный процесс с порошковой проволокой предлагает гораздо более высокие уровни производительности.Выход металла шва эквивалентен, а в некоторых случаях даже превышает предел текучести, достигаемый при сварке проволокой в защитных газах. С электродами с покрытием, такими как E6010 и E6013, сварщик может производить от 1 до 1,5 кг металла в час. С электродами SMAW, такими как E7018, это значение может достигать 1,8–2,2 кг в час. Однако, используя процесс FCAW-S, сварщик может наплавлять до 3,6 кг в час в нерабочем положении и более 5,4 кг в нижнем положении (т. е. горизонтальном и горизонтальном), в зависимости от используемой проволоки.Фактически, сварщики, работающие с определенными проволоками и использующие процедуры, могут наплавлять более 9 кг металла в час.

| Рис. 1: Сварка самозащитными проволоками для дуговой сварки часто используется при удаленных работах. |

| Рис. 2. FCAW-S, не требующий газового баллона, часто используется при наружных работах на строительной площадке в качестве более быстрой альтернативы SMAW. |

Основы процесса

GMAW (MIG) и большинство порошковых проволок с газовой защитой (FCAW-G) лучше всего сваривать положительным электродом постоянного тока. Однако рекомендуемая или наиболее стабильная полярность для FCAW-S зависит от конкретных элементов сердечника (стабилизаторов дуги) в данном проводе.Большинство проводов FCAW-S лучше всего работают с отрицательным электродом постоянного тока, но некоторые из них наиболее стабильны с положительным электродом.

В процессе GMAW гладкая V-образная канавка на приводных роликах подачи проволоки захватывает сплошную проволоку, когда она проходит через сварочную горелку. К сожалению, плотный захват паза может деформировать жилы. Для достижения такого же усилия проталкивания без чрезмерного сдавливания проволоки FCAW-S требуются приводные ролики с накаткой для захвата оболочки проволоки, обеспечивая проталкивающее усилие без деформации.

Не забудьте заменить приводные ролики на гладкие при возврате из FCAW в GMAW Ролики с накаткой могут проникать в сплошные проволоки GMAW, вызывая их отслоение. Проблема часто не так серьезна, как раньше, но все же сохраняется.

Настройка напряжения

Все самозащитные порошковые проволоки чувствительны к колебаниям напряжения, поэтому для хорошей стабильности дуги требуется источник постоянного напряжения. В зависимости от применения процессы в среде защитного газа могут обеспечивать более широкий диапазон напряжений, но при этом давать удовлетворительные результаты.Однако для FCAW-S необходимо правильно установить напряжение.

В процессах последуговой самозащиты между металлом сварного шва и атмосферой нет ничего, кроме шлака и внутренних защитных газов. Более высокие напряжения увеличивают длину дуги, что, в свою очередь, увеличивает ее конусность или ширину. Эта более длинная и широкая дуга более подвержена воздействию атмосферы. Надлежащая длина дуги имеет решающее значение, и источники постоянного напряжения помогают поддерживать ее.