Для пайки паяльником применяется припой, а чтобы припой хорошо растекался по поверхности соединяемых пайкой деталей, используют вещество, которое называется флюс. В зависимости от металла деталей и их размеров, крепости и герметичности пайки необходимо выбирать определенную марку припоя и флюса. Информация в таблицах поможет Вам подобрать необходимый припой и флюс для пайки.

Основным компонентом при пайке электрическим паяльником является оловянно-свинцовый припой. Он выпускается в виде проволоки или трубки разных диаметров. Трубчатый припой внутри заполняется канифолью. Такой припой очень удобен при работе, так как не требует дополнительного брать на жало паяльника флюс.

Припой представляет собой сплав легкоплавких металлов. Как правило, в состав припоя входит олово. Можно паять и чистым оловом, но оно дорогое и поэтому в олово добавляют дешевый свинец. Олово является экологически чистым металлом и его можно применять в качестве припоя для пайки в чистом виде пищевой посуды и медицинских инструментов. Если согнуть или сжать трубочку из чистого олова, то она хрустит. Чем больше в составе припоя свинца, тем темнее поверхность припоя.

Припои маркируются буквами и цифрами. Например ПОС-61, что обозначает П – припой, О – оловянный, С – свинцовый, 61 – % содержания олова. ПОС-61 является самым распространенным, так как подходит для пайки в большинстве случаев. В народе ПОС-61 часто называют третник , так как в его составе третья часть свинца (Pb).

Припои бывают мягкие и твердые. Температура плавления мягких припоев ниже 450˚С. Твердые припои плавятся при нагреве свыше 450˚С и для пайки электрическим паяльником не используются.

Удельное электрическое сопротивление оловянно-свинцового припоя (проводимость) составляет 0,1-0,2 Ом/метр, алюминия 0,0271, а меди 0,0175. Как видите, припой проводит ток в десять раз хуже, чем медь или алюминий.

Наиболее распространенным припоем является ПОС-61, его еще называют третник. Он отлично подходит для пайки и лужения токоведущих частей из меди, латуни и бронзы с герметичным швом и не дорогой. Подходит практически для всех случаев пайки в быту.

Флюс это вспомогательное вещество, необходимое для освобождения поверхностей спаиваемых деталей от окислов и лучшему растеканию припоя по поверхности металла при пайке. Без применения флюса выполнить паяльником качественную пайку практически не возможно.

При приготовлении наиболее популярных флюсов для пайки электрическим паяльником, применяется канифоль. Ее получают из древесины деревьев хвойных пород, в основном сосны. При температуре около 50°С канифоль размягчается, а при 250°С начинает кипеть.

Канифоль не устойчива к воздействию атмосферной влаги – гидролизуется. Она состоит на 85-90% из абиетиновой кислоты. Если не удалить остатки канифоли после пайки то происходит окисление места пайки. Многие этого не знают и считают, что канифоль для металла безвредна. Кроме того, впитывая воду из атмосферы, канифоль увеличивает свою проводимость и может нарушать работу электронных устройств, особенно высоковольтных их цепей.

Флюс на основе спирта и растворителей требуется хранить в герметичной таре, иначе жидкость быстро испарится. Очень удобна для этих целей бутылочка от маникюрного лака. Всегда и кисточка под рукой, которой удобно наносить флюс на место пайки. Такую бутылочку практически в любом доме можно найти. Еще ее достоинство, кисточка и закрутка не растворяются спиртом и растворителем. Перед наполнением флюсом обязательно нужно тщательно вымыть бутылочку и кисточку от лака. Если лак сильно застыл, то налить ацетона и оставить. Через время лак растворится.

В бутылочке я и приготавливаю спирто-канифольный флюс. Сначала через воронку из бумаги насыпаю порошок канифоли и затем заливаю спиртом. Легко налить спирт в узкое горлышко бутылочки, если прикоснуться горлышком бутылки со спиртом к кисточке, предварительно смоченной в спирте. Лить нужно очень медленно и ни одной капли не прольете. Со временем спирт испаряется и флюс становится густым. Тогда нужно его разбавить спиртом до требуемой консистенции.

В качестве флюса я часто использую не документированный флюс аспирин (ацетил салициловая кислота), который применяют в качестве лекарства. С помощью его, можно без предварительной подготовки, залудить медные и стальные поверхности. На основе аспирина легко готовится и жидкий флюс для пайки паяльником, достаточно таблетку растворить в небольшом количестве спирта, ацетона или воды.

Паяльная паста (тиноль) представляет собой композицию из припоя и флюса. Паста не заменима при пайке паяльником в труднодоступных местах, и при монтаже бескорпусных радиодеталей. Паста наносится лопаткой в нужном количестве на место пайки и затем прогревается электрическим паяльником. Получается красивая и качественная пайка. Особенно удобно ее применение при отсутствии опыта работы с паяльником.

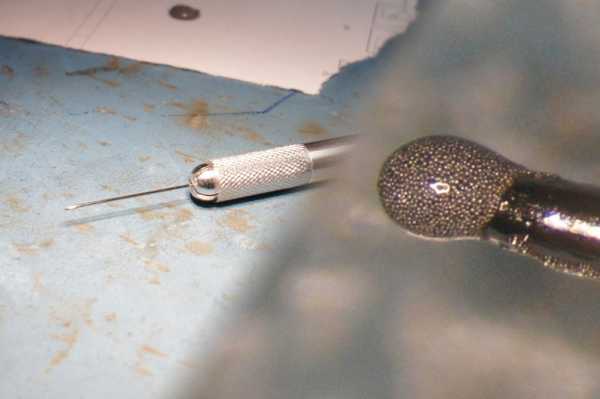

Пасту можно изготовить самостоятельно. Для этого нужно выбрать марку припоя, подходящего для пайки требуемого металла. Далее напильником с крупной насечкой напилить из прутка опилок. Затем в подобранный из таблицы жидкий флюс для пайки добавлять, перемешивая опилки до получения состава пастообразного состояния. Хранить пасту нужно в герметичной упаковке. Срок хранения пасты не более полгода, так как опилки припоя со временем окисляются.

В процессе радиоконструирования и ремонта электроники очень важен элемент аккуратной и качественной пайки изделий и радиодеталей. От этого фактора сильно зависит долговечность изделия и его время наработки на отказ. Решающим моментом качественной пайки является выбор подходящего припоя и флюса, способных оптимальным способом произвести соединение металлических и металлизированных частей с тем условием, чтобы на место пайки внешние факторы оказывали наименьшее влияние, как например: деформация, большие токи, токи высокой частоты, внешние окислители, температура и т.д. В то же время пайка элементов не должна быть излишне перегружена припоем, так как в данном случае могут быть образованы кольцевые трещины, элементы «холодной пайки» (когда визуально припой на месте, но контактирующая область металлов отсутствует), а так же замыкания соседних дорожек или контактов. Чрезмерное применение припоя может не только вывести аппаратуру из строя, но и усугубить процесс настройки и наладки изделия. В этой связи особое внимание необходимо уделить довольно важному аспекту в радиоэлектронике как выбор припоя и флюса, о чем пойдет ниже речь в этой статье.

Из определения известно, что процесс пайки представляет собой соединение двух металлизированных или металлических твердых поверхностей с помощью припоя, температура плавления которого значительно ниже величины разрушения (плавления) соединяемых изделий. Основной функцией припоя является хорошая диффузия с контактируемой металлической поверхностью или, выражаясь простым языком, расплавление припоя на металле (лужение). Кроме того, припой должен иметь оптимальную температурную вязкость, позволяющую ровным слоем распределиться ему по поверхности металлов. Данный фактор качественного лужения возможен только при отсутствии жировых отложений и окислов на спаиваемых поверхностях, удалением которых занимаются флюсы. Флюсы также могут служить катализаторами диффузии припоя для возможности его проникновения в верхний микронный слой металлов в предполагаемом месте пайки. За счет низкой вязкости и ее уменьшения в зависимости от повышения температуры плавление флюсов происходит при гораздо меньших температурных показателях, чем припой.

Припой состоит большей частью из олова с добавлением различных материалов. В структуру припоя могут входить следующие компоненты:

Олово (Sn) – представляет собой мягкий металл с температурой плавления + 231,9 С градусов. Олово растворяется в соляной и серной кислоте. Большая часть органических кислот на него не действуют. При воздействии комнатных температур олово не подвергается окислению, однако при ее снижении ниже +18 С и особенно ниже -50 С происходит разрушение кристаллической решетки металла, в результате чего олово приобретает серый оттенок.

Свинец (Pb) – очень популярный металл в изготовлении припоя за счет легкоплавкости. В чистом виде металл очень мягкий, легко обрабатываемый. У свинца окисляется только верхняя часть, контактируемая с воздухом. Металл легко растворяется в щелочи и кислотах, содержащих азот и органику.

Кадмий (Cd) – применяется для изготовления легкоплавких припоев в малых дозах совместно с оловом, висмутом или свинцом. В чистом виде – токсичен, температура его плавления + 321 С. Зачастую кадмий применяется в антикоррозийных целях.

Висмут (Bi) – один из самых легкоплавких металлов при использовании его в составе припоя с температурой плавления + 271 С. Висмут хорошо растворим в азотной кислоте, а так же в подогретом растворе серной кислоты.

Сурьма (Sb) – тугоплавкий металл с температурой плавления + 630,5 С. Не подвержен воздействию воздуха. Не окисляется. В припое дает эффект глянца. Металл токсичен.

Цинк (Zn) – хрупкий металл синевато-серого цвета с температурой плавления + 419 С. Быстро окисляется на воздухе. Используется в припоях аппаратуры, работающей во влажных условиях, за счет того, что покрывает под воздействием влаги пленкой окиси, защищающей места пайки. Цинк легко растворим в кислотах. Цинк вместе с медью применяется для твердых припоев, а так же кислотных флюсов.

Медь (Cu) – металл с самой высокой температурой плавления в изготовлении припоя + 1083 С. Не поддается воздействию воздуха, однако верхним слоем окисляется при попадании влаги. Медь применяется в тугоплавких припоях.

Припои разделяют на легкоплавкие и тугоплавкие.

Легкоплавкие припои нашли широкое применение при конструировании радиоаппаратуры и пайке радиоэлектронных компонентов, а так же при лужении дорожек радиомонтажных плат. Температура плавления легкоплавких припоев не выше + 450 С. В основу таких припоев обычно входит олово, свинец, кадмий, висмут или цинк. В радиоэлектронике большое применение получили припои с температурой плавления до + 145 С градусов. В процессе лужения обезжиренных и очищенных плат применяется сплав Розе или сплав Вуда. Температура плавления этих сплавов 70 – 95 градусов, поэтому они равномерно залуживают плату, опущенную в кипящую воду. В отечественной промышленности список легкоплавких материалов большей частью составляют припои оловянно-свинцовые или ПОС. В случае добавления в припой кадмия или висмута к окончанию добавляются буквы К или В. Цифра в окончании маркировки соответствует процентному содержанию олова в припое по отношению к свинцу (большей частью) и сурьме (в мелких количествах). Чем меньше цифра, тем припой более тугоплавкий но и более прочный. Буква Ф означает, что в состав припоя включен флюс. В последнее время из-за европейских экологических стандартов в фирменной аппаратуре применяется в основном бессвинцовый припой с относительно высокой для радиокомпонентов температурой плавления + 220 градусов. Ниже приведен список распространенных отечественных припоев:

ПОС-18 – состоит из олова (17 – 18%), сурьмы (2 – 2,5%) и свинца (79 – 81%). Применяется при низких требованиях прочности пайки, в основном для лужения металлов. Температура плавления +183 +270 градусов (начало плавления / растекаемость).

ПОС-30 – состоит из олова (29 – 30 %), сурьмы (1,5 – 2%), свинца (68 – 70%). Лужения и пайка меди, стали и их сплавов. Температура плавления +183 +250 градусов.

ПОС-50 – олово 49 – 50%, сурьма 0,8%, свинец 49 – 50%. Применяется для качественного спаивания различных металлов, в том числе и в радиоэлектронике. Плавление +183 +230 градуса.

ПОС-90 – олово 89 – 90%, сурьма 0,15%, свинец 10 – 11%. Высокопрочный припой с температурой плавки +18 + 222 градуса, применяемый в лужении деталей с последующим золочением и серебрением. Не применяется в установках с повышенной рабочей температурой.

Припои ПОС-40 и ПОС-60 в радиоэлектронике наиболее популярны. Для спаивания латуни или пластин для экранирования стоит применять ПОС-30. При поверхностном лужении дорожек на платах лучше всего использовать припои с содержанием кадмия или висмута ПОСК-50 или ПОСВ-33. Припои с флюсами и без их содержания для монтажа радиодеталей выпускаются в виде проволоки с толщиной 1 мм для пайки SMD элементов до 3 мм. для радиокомпонентов в обыкновенном корпусе. Для пайки металлов из стали или пайки крупных площадей, припои идут без флюса в трубках диаметром 5 мм. В импортной промышленности так же выпускают свинцово-оловянные шарики диаметром от 0,2 до 0,8 мм., предназначенные для пайки BGA чипов.

Тугоплавкие припои большей частью используются в промышленной пайке твердых металлов. Их температура плавления от + 450 до + 800 С. В состав таких припоев входят медь, серебро, никель или магний. Отличительной особенностью этих припоев является их прочность. Из-за высокой температуры плавления тугоплавкие припои в бытовых условиях для радиомонтажных работ не используются. Большей частью они используются для спаивания латуни, стали, меди, бронзы, чугуна и других металлов с высокой температурой плавления. Припои марки ПМЦ (припой медно-цинковый) применяется для спаивания латуни с содержанием меди (ПМЦ-42), бронзы и меди (ПМЦ-52). Данный припой выпускается в виде слитков определенных форм.

ПМЦ-42 – состоит из меди (40 – 45%), цинка (52 – 57%). Также в его состав входят сурьма, свинец, олово и железо. Его температура плавления + 830 градусов.

ПМЦ-53 – медь 49 – 53%, цинк 44 – 49%. Температура плавления +870 градусов.

В производстве припоев особое место занимают, пожалуй, самые дорогие тугоплавкие припои, основу которых составляет медь с добавлением серебра. Маркируются они как ПСР. Припои с серебром обладают высокой прочностью. Место пайки гибко и легко обрабатываемо. Температура таких припоев от +720 до +830 градусов. Высокотемпературные припои ПСР-10 и 12 используют для спаивания сплавов латуни и меди, ПСР-25 и 45 необходимы для работы с медью, бронзой и латунью. ПСР-70 – припой с максимальным содержанием серебра применяют в пайке высокочастотных элементов: волноводов, защитных контуров и т.д.

Существуют припои, применяемые для пайки алюминия на основе олова, цинка и кадмия. Главная проблема пайки алюминия заключается в его быстром окислении на воздухе, поэтому алюминий паяют в масле с использованием ультразвуковых паяльников.

От правильно выбранного флюса довольно сильно зависит качество пайки, ровность шва и его аккуратность. Флюс при нагреве должен образовывать тонкую растекающуюся пленку на поверхности припоя, которая усиливает сцепление припоя с металлом. Чем меньше температура плавления флюса, тем качество пайки лучше. Так же температура его плавления должна быть ниже температурных режимов плавки припоя. Промышленность сегодня изготовляет флюсы двух типов.

— Химически активные флюсы, в состав которых входит, как правило, кислотосодержащие реагенты (ортофосфорная и соляная кислоты, хлористый цинк, хлористый аммоний). Данные флюсы прекрасно справляются с жирными налетами и окислами, однако, недостаточная промывка места пайки со временем приводит к «выеданию» металла и его коррозии, где остался кислотосодержащий флюс. На практике кислотосодержащие флюсы стараются в быту использовать как можно реже, особенно в радиоэлектронике, поскольку они ведут к разрушению текстолита, к тому же, при попадании на кожу человека такие флюсы вызывают ожоги, а их пары при вдыхании человеком особо токсичны. К наиболее популярным активным флюсам относится паяльная кислота, ортофосфорная кислота, хлористый цинк, бура, нашатырь, представляющий собой хлористый аммоний.

— Химически пассивные флюсы помогают удалить жировые отложения, а так же в меньшей степени удаляют окислы. Примером может быть канифоль, стеарин, воск. Сами по себе это органические вещества, не вызывающие коррозии, которые служат не только важной сост авляющей при пайке радиокомпонентов, но и выполняют защитную функцию от окисления. Новомодной тенденцией стало использование флюсов ЛТИ, для пайки легкоплавкими припоями. С их помощью можно осуществлять пайку оцинкованных контактов, свинец, очищенное железо, нержавеющую сталь и т.д. В их состав входит спирт, канифоль, малая доза кислоты, триэтаноламин. Для подобной пайки применяют ЛТИ флюс совместно с паяльной пастой. Единственный их минус заключается том, что под действием температуры в месте спайки остаются темные пятна. Пары флюса вредны для человека. Исключение только составляет флюс ЛТИ-120, который не содержит нежелательных компонентов: солянокислотного анилина и метафенилениамина.

Наименования флюсов и их применение

Канифоль сосновая – самый простой, дешевый и доступный вид флюса с низким током утечки. Относится к классу химически пассивных флюсов. На рынке она доступна в свободной продаже из-за популярности. Применяется практически широком спектре радиомотажных работ. Умеренно растворяется в спирте с добавлением глицерина, благодаря чему стали популярны среди радиолюбителей спирто-канифольные флюсы.

Ортофосфорная и паяльная кислота – опасные химически активные флюсы. Применяется при паке сильно окисленных металлов, низколегированных сталей, никеля, а так же их сплавов. После пайки обязательным условием является очистка места спаивания 5% раствором соды, чтобы погасить кислотную активность и выедание металла. Паяльная кислота особо эффективна при температуре 270 – 330 градусов.

Паяльная кислота ПЭТ – оптимальная температура процесса пайки с ее применением 150 – 320 градусов. Применяется при спаивании углеродистых сталей, латуни, меди, никеля.

Паяльный жир – существует в двух видах: активный и нейтральный. Применяется для окисленных деталей, состоящих из черного или цветного металла. Активный паяльный жир в радиоконструировании не применяется. Нейтральный паяльный жир не содержит активных компонентов, поэтомуможет использоваться для пайки радиодеталей.

БУРА – необходима при высокотемпературной пайке высокоулеродитсых металлов: чугуна, меди, стали и т.д.

ТАГС – флюс на глицериновой основе для радиомонтажа. Из-за остаточного сопротивления нуждается в отмывке спиртом.

Флюсы ЗИЛ – хорошо подходят спаивания стали, латуни, меди легкоплавкими припоями на основе висмута.

Ф-38Н ПЭТ – сильно химически активный флюс. Применяется для пайки быстро окисляемых на воздухе металлов при температуре выше 300 градусов. Им паяют нихром, манганин, бронзу. Обязательное применение при его использовании средств индивидуальной защиты. Промывка щелочью так же обязательна

Активные флюсы ФИМ — пайка окисленного серебра, платины. Требует отмывки водном раствором с содержанием соды. В составе флюса фосфорная кислота.

ФКДТ и ФКТ ПЭТ – популярный неактивный флюс широкого применения для лужения проводов и медных контактов в РЭА.

ФТС – бесканифольный пассивный флюс без дыма. Предназначен для пайки радиодеталей.

Паяльная паста «Тиноль» — специальный химический флюс для пайки SMD радиодеталей термофеном паяльной станции.

Флюс-гель ТТ – флюс с индикатором химической активности красноватого оттенка для широкого спектра пайки. При воздействии температурой обесцвечивается, указывая на отсутствие активных компонентов. Не требует отмывки.

СТ-61 – паяльная паста пассивная. А – температура плавления +200 градусов, В – для компьютерных и мобильных радио запчастей, С – канифоль.

IF 8001 Interflux – один из лучших флюсов для бессвинцовой пайки SMD компонентов, в том числе и работы с BGA чипами. Довольно дорогой. Не требует смывания.

IF 8300 BGA Interflux (30cc) – для пайки корпусов BGA. Представляет собой гель. Без вредного галогена.

IF 9007 Interflux BGA – паяльная безотмывочная паста для пайки свинцовым припоем. После работы оставляет едва заметный слой флюса с высоким удельным сопротивлением.

FMKANC32-005 – крем слабоактивированный безотмывочный. Показывает хорошие результаты при пайке BGA чипов и работе с инфракрасными паяльными станциями.

Классификация импортных флюсов

Нередко в маркировке импортных флюсов можно встретить маркировочные символы. Рассмотрим ниже их обозначение.

«R» — канифоль, которая идет либо в чистом виде, либо в виде раствора (спирто-канифоль). Химически пассивный флюс, поэтому перед применением требует ручной зачистки поверхности спаиваемых компонентов от окислов. После окончания работ требует отмывки спиртом или ацетоном.

«RMA» — флюс на основе канифоли с небольшим добавлением активаторов (органических кислот и их соединениями). При термической обработке кислотосодержащие активаторы испаряются. Для их применения необходима вытяжка. Оптимальная пайка достигается с использованием горячего воздуха.

«RA» — активированная канифоль. По заверению производителей из-за низкой активности кислот не оказывает коррозийных процессов на место пайки, поэтому не требует отмывки. Мы бы все таки рекомендовали после работы с ним использовать слабый раствор щелочи или спирт для отмывки, если речь не идет о BGA пайке!

«SRA» — кислотные флюсы активного действия для пайки нержавеющей стали, никеля. В электронике практически не используются из-за разрушающего действия кислот. После пайки таким флюсом изделие нуждается в тщательной отмывке спиртом или ацетоном.

Так же нередко к импортным флюсам к названию добавляют надпись «no clean», которая означает, что данный флюс не требует смывки. Такие флюсы нередко применяют при пайке радиокомпонентов, где очистка после пайки деталей затруднена физически. Например, при пайке BGA микросхем.

|

|

Основные материалы, применяемые для пайки. Олово — мягкий, ковкий металл серебристо-белого цвета. Удельный вес при температуре 20°С - 7,31. Температура плавления 231,9°С. Хорошо растворяется в концентрированной соляной или серной кислоте. Сероводород на него почти не влияет. Ценным свойством олова является его устойчивость во многих органических кислотах. При комнатной температуре мало поддается окислению, но при воздействии температуры ниже 18°С способен переходить в серую модификацию (“оловянная чума”). В местах появления частиц серого олова происходит разрушение металла. Переход белого олова в серое резко ускоряется при понижении температуры до —50°С. Для пайки может применяться как в чистом виде, так и в виде сплавов с другими металлами. Свинец — синевато-серый металл, мягкий, легко поддается обработке, режется ножом. Удельный вес при температуре 20°С 11,34. Температура плавления 327qC. На воздухе окисляется только с поверхности. В щелочах, а также в азотной и органических кислотах растворяется легко. Стоек против воздействий серной кислоты и сернокислых соединений. Применяется для изготовления припоев. Кадмий — серебристо-белый металл, мягкий, пластичный, механически непрочный. Удельный вес 8,6. Температура плавления 321°С. Применяется как для антикоррозийных покрытий, так и в сплавах со свинцом, оловом, висмутом для легкоплавких припоев. Сурьма — хрупкий серебристо-белый металл. Удельный вес 6,68. Температура плавления 630,5°С. На воздухе не окисляется. Применяется в сплавах со свинцом, оловом, висмутом, кадмием для легкоплавких припоев. Висмут — хрупкий серебристо-серый металл. Удельный вес 9,82. Температура плавления 271°С. Растворяется в азотной и горячей серной кислотах. Применяется в сплавах с оловом, свинцом, кадмием для получения легкоплавких припоев. Цинк — синевато-серый металл. В холодном состоянии хрупок. Удельный вес 7,1. Температура плавления 419°С. В сухом воздухе окисляется, во влажном воздухе покрывается пленкой окиси, которая предохраняет его от разрушения. В соединении с медью дает ряд прочных сплавов.. Легко растворяется в слабых кислотах. Применяется для изготовления твердых припоев и кислотных флюсов. Медь — красноватый металл, тягучий и мягкий. Удельный вес 8,6 - 8,9. Температура плавления 1083 С. Растворяется в серной и азотной кислотах и в аммиаке. В сухом воздухе почти не поддается окислению, в сыром воздухе покрывается окисью зеленого цвета. Применяется для изготовления тугоплавких припоев и сплавов. Канифоль —продукт переработки смолы хвойных деревьев Более светлые сорта канифоли (более тщательно очищенные) считаются лучшими. Температура размягчения канифоли от 55 до 83°С. Применяется как флюс для пайки мягкими припоями. Припои Выбор припоя зависит от соединяемых металлов или сплавов, от способа пайки, температурных ограничений, размеров деталей, требуемой механической прочности, коррозионной стойкости и др. Таблица N1. Легкоплавкие припои.

Выпускают легкоплавкие припои в виде литых чушек, прутков, проволоки, лент фольги, порошков, трубок диаметром от 1 до 5 мм, заполненных канифолью, а также в виде паст, составленных из порошка припоя и жидкого флюса. Флюсы. Флюсы растворяют и удаляют оксиды и загрязнения с поверхности паяемого соединения. Кроме того, во время пайки они защищают от окисления поверхность нагреваемого металла и расплавленный припой. Всё это способствует увеличению растекаемости припоя, а следовательно, улучшению качества пайки. Таблица N2. Неактивные(безкислотные) флюсы.

Таблица N3. Активные (кислотные) флюсы.

Пайка алюминия припоями ПОС затруднительна, но всё же возможна, если оловянно-свинцовый припой содержит не менее 50% олова (ПОС 50, ПОС 61, ПОС 90). Пайка алюминия припоями П200 и П250. Коррозийная стойкость паяльных швов, выполненных этими припоями, несколько ниже, чем выполненных оловяно-свинцовыми припоями. Пайка нихрома (нихром с нихромом, нихром с медью и её сплавами, нихром со сталью) может быть осуществлена припоем ПОС 61, ПОС 50 (хуже - ПОС 40) с применением флюса следующего состава в граммах: Пайка сталей с гальваническим покрытием цинком или кадмием возможна оловяно-свинцовами припоями паяльником с применением флюса хлористого цинка. Пайка с канифольными флюсами не даёт качественного соединения. Паяльная паста. "Паяльная лента" Лужение проводов в эмалевой изоляции. Вместо припоя - клей. Сварка вместо пайки. Как паять алюминий. Чтобы жало паяльника не подгорало. Как зачистить проводники печатной платы. Знаете ли вы? Качество паяного соединения не зависит от количества припоя и флюса, скорее наоборот: излишки припоя могут скрыть дефекты соединения, а обилие флюса приводит к загрязнению места пайки. "Паяльную кислоту" (хлористый цинк) получают путём растворения металлического цинка в концентрированной соляной кислоте из расчёта 412г/л. Кислоту осторожно вливают в посуду с кусочками цинка, причём уровень не должен превышать 3/4 глубины посуды. При окончательном растворении цинка прекращается выделение пузырьков водорода. Полученному раствору хлористого цинка дают отстояться до прозрачности и оккуратно сливают в пузырёк. Вместо "паяльной кислоты" можно использовать флюс, приготовленный из равных по массе долей хлористого амония и глицерина. При этом место пайки не окисляется. Флюс пригоден и для пайки нержавеющей стали. Вместо флюса при лужении стальных деталей (в том числе из нержавеющих сталей) перед пайкой можно воспользоваться отрезком полихлорвиниловой трубки. Место пайки зачищают и обезжиривают. Жалом хорошо прогретого паяльника с каплей припоя растирают на месте пайки отрезок этой трубки до получения равномерного слоя полуды. Затем ведут пайку как обычно. Заржавевшие детали из чёрных металлов перед пайкой следует опустить на 10 - 12 ч в хлористый цинк, разведённый наполовину дистиллированной водой. Ацетоно-канифольный флюс не уступает по качеству пайки спирто-канифольному. Он хорошо смачивает поверхность и легко затекает в зазор между паяемыми деталями. Поэтому при отсутствии спирта можно приготовить флюс и на ацетоне, взяв его в таком же соотношении, которое указано в таблице N3. Однако необходимо помнить, что ацетон токсичен и обладает резким неприятным запахом, поэтому работать с таким флюсом можно только при хорошей вентиляции помещения. Хранить жидкий и полужидкий флюс (спирто-канифольный, "паяльную кислоту" и др) удобно в полиэтиленовой маслёнке, хоботок которой закрывается специальной пробкой. С помощью такой маслёнки можно легко и быстро наносить требуемое количество флюса на место пайки. При этом флюс расходуется экономно, уменьшается испарение его растворителя, пайка получается более чистой и аккуратной. Припаять обойму шарикоподшипника к фланцу можно с помощью припоя ПОС-61 и флюса следующего состава: спирт этиловый - 5г, триэтаноломин - 2г. Перед пайкой детали следует обезжирить, после пайки - промыть узел в бензине и подшипник смазать. Для сращивания проводов из сплавов с высоким сопротивлением (нихром, константан, манганин и др.) можно использовать простой способ, не требующий какого-либо специального инструмента. Тонкие медные провода можно сваривать в пламени спиртовки или спички. Для этого их зачищают на 20 мм, складывают, аккуратно скручивают, и нагревают до тех пор, пока не образуется шарик расплавленного металла, дающий надёжный контакт. Лудить алюминий легче, если его предварительно покрыть медью. Нужное место зачищают и аккуратно наносят на него две-три капли насыщенного раствора медного купороса. Далее к алюминевой детали подключают отрицательный полюс источника постоянного тока, а к положительному полюсу присоединяют кусок медного провода, конец которого опускают в каплю купороса, так чтобы провод не касался алюминия. Через некоторое время на поверхности детали осядет слой красной меди, который после промывки и сушки лудят обычным способом. В качестве источника тока можно использовать батарейку от карманного фонаря. |

Припой для пайки – низкотемпературный металл или сплав, предназначением которого является заполнение зазоров между соединяемыми путем пайки металлами. Основной целью рассматриваемого материала является получение качественного, прочного и надежного монолитного соединения. По сути, припой – наполнитель, температура плавления которого значительно меньше температуры плавления основного металла.

Прочность и качество пайки по большей части зависит от тиноля. Таким образом, параметры соединения определяют выбор наиболее подходящего припоя для того или иного металла (стали, латуни, меди, чугуна и т. п.). Может производиться пайка мягкими припоями, а также пайка твердыми припоями.

По химическому составу они подразделяются на свинцово-оловянные, медно-фосфорные, цинковые, титановые, серебряные и другие. По температуре плавления они разделены на низкотемпературные (до 450 гр. С), а также высокотемпературные (температура плавления выше 450 гр. С). Если вам нужен припой для пайки алюминия, то с большой вероятностью подойдет тот, который предназначен для соединения медных деталей, так как они нередко бывают универсальными.

Также выбор осуществляется в зависимости от метода обработки металла, тонкости работы. Например, пайка волной припоя – метод соединения, применяемый чаще в пайке плат, когда плата прямолинейно проводится сквозь гребень волны, тем самым требуя соответствующего «наполнителя». Таким образом, волна остается свободной от окислов.

Выбор осуществляется в зависимости от характеристик соединяемого металла (меди, алюминия, стали, чугуна), нормы расхода так называемого наполнителя для соединения металлических изделий. Обратите внимание на то, что у каждого припоя для конкретных металлов существуют свои нормы расхода, которые желательно знать. Узнать информацию относительно нормы расхода можно из специальной таблицы. Например, для пайки труб из меди применяются соответствующие тиноли – для соединения меди, а также сплавов меди.

В роли основы тинолей, необходимых для пайки меди, а также ее сплавов применяется часто композиционный состав тиноля: медь-цинк, медь-фосфор, медь-никель, медь-кадмий. С целью получения нужных свойств в композиции могут добавляться: марганец, олово, железо, алюминий и другие материалы.

Стоит отметить, что соединения, производимые посредством применения материалов на основе меди, способны выдерживать значительные механические нагрузки. Медно-цинковые материалы для пайки могут похвастать сравнительно низкой температурой плавления. При высоком содержании цинка (более 40%) они могут становиться пластичными.

В связи с этим подобные материалы следует использовать преимущественно для скрепления металлических деталей, не подвергающихся механическим нагрузкам, ударам, изгибам. Также при выборе припоя, необходимого для пайки, следует обращать внимание на нормы расхода припоя. Обратите внимание на то, что нормы расхода припоя могут быть разными в зависимости от обрабатываемого металла (стали, меди и др.), а также других параметров работы.

Припои подразделены на три основные группы в зависимости от температуры плавления:

Говоря о том, чем паять, мягким или твердым припоем, стоит сказать, что оба владеют пределом прочности до 50-70 МПа при растяжении. Они применяются в большинстве случаев для токоведущих частей, которые не являются одновременно несущими конструкциями аппаратов и машин. Работа с металлами мягким, а также на половину твердым материалом производится посредством паяльника, либо при помощи погружения металлических деталей в расплавленный тиноль.

Относительно твердых тинолей, предназначенных для пайки, то они имеют предел прочности до 500 МПа, используются в качестве тинолей первой категории прочности во время пайки токоведущих частей, допускающих высокое нагревание деталей, которые воспринимают основную механическую нагрузку. Работа производится с помощью электроконтактного способа, с применением графитовых или электродов из меди, а также не без участия электрической сварки. Детали незначительных размеров допустимо соединять металл автогеном.

В большинстве случаев обозначение (маркировка) припоя начинается с буквы «П», которая символизирует первую букву определения. Числовые обозначения в маркировке припоя показывают на содержание компонентов, и идут после буквы «П». Содержание компонентов тиноля указывается в процентах (округленно).

Стоит также обратить внимание на то, что буква или буквосочетание, стоящие в конце маркировки тиноля, указывает на то, что данный компонент составляет содержание припоя (оставшееся).

Обозначения компонентов:

В разных отраслях народного хозяйства применяются различные материалы для пайки, на основе разнообразных металлов: меди, олова, цинка, сурьмы и т. д. Чаще всего тиноли можно встретить в форме чашек, проволоки, анодов, трубок, листов. Наиболее распространенными являются, пожалуй, мягкие, а также бессвинцовые тиноли для пайки различных металлов: стали, меди.

Мягким припоем чаще всего можно воспользоваться в электричестве, микроэлектронике. Мягкий материал имеет широкое разнообразие форм, химических составов.

Среди множества форм следует выделить основные, наиболее распространенные:

Если вы решились воспользоваться мягким припоем, знайте, что его температура плавления достаточно высокая (в пределах 400-500 гр. С). Пожалуй, самым популярным является на сегодняшний день сплав свинца и олова, однако могут применяться и другие сплавы.

Несмотря на преимущества классических тинолей, в будущем с большой вероятностью лидерство получат бессвинцовые материалы, поскольку они имеют одно очень выгодное преимущество – экологичность, к которой так все стремятся. Таким образом, в состав так называемого наполнителя не входит вредный для организма и здоровья человека свинец.

Огромного внимания заслуживает тот факт, что подобное преимущество в будущем позволит использовать экологический материал в пайке практически повсеместно, где обрабатываемые и соединяемые материалы будут безвредно контактировать с продуктами питания, питьевой водой, с человеком. Не сложно догадаться, что экологичность позволит значительно расширить круг применения данного бессвинцового материала.

Пайка меди, стали может осуществляться твердым припоем, поскольку для соединения стали и меди требуется высокая температура плавления тиноля в пределах 840-880 гр. С. Твердым припоем помимо стали и меди также может производиться пайка такого металла, как томпак. При выборе припоя для соединения стали, меди следует проявляться высокую осторожность и внимательность. Не стоит забывать том, что нормы расхода припоя — достаточно важно в работе. Стоит отметить, что есть специальная таблица, в которой указаны нормы расхода на соединяемые металлические детали.

Нормы расхода – отдельная тема для разговора. Существующие для подсчета нормы расхода серебряного тиноля формулы позволяют взглянуть на величины, которые не соответствуют такому понятию, как нормы расхода материала в процессе газовой обработки.

В результате ряда проведенных экспериментов по соединению серебряным тинолем ПСр-45 стали известны нормы расхода: на один квадратный сантиметр соединяемых деталей при обработке металла вполне хватает 0,3 грамм материала.

Такой нормы расхода материала должно хватать для пайки качественного и долговечного соединения металлических деталей из стали, меди, а также других металлов. Стоит отметить, что применение тиноля свыше нормы расхода не даст более качественный результат.

Так, можно дать совет и порекомендовать следующую формулу для вычисления нормы расхода серебряного тиноля для работы с газовой горелкой: Gпр=0,3Fпр, где Gпр — данные нормы расхода низкотемпературного материала в граммах двух поверхностей, а Fпр является площадью спаиваемых поверхностей в сантиметрах квадратных.

Во время соединения иными серебряными тинолями нормы расхода на сантиметр квадратный площади будут меняться соответственно изменениям удельного веса тиноля. Данный способ подсчета нормы расхода для пайки не является абсолютно точным, поскольку технологии не в силах точно определить выход тиноля на поверхность в зоне создания соединения металлических деталей, а, следовательно, становится допустимой какая-либо ошибка в определении площади и нормы расхода материала в процессе пайки стали и др. металлов. Помимо всего, потери материала зависят по большей части от квалификационного уровня паяльщика, и определение нормы расхода становится делом сугубо индивидуальным.

Похожие статьи|

Припой — это сплав металлов, предназначенный для соединения деталей и узлов пайкой. Он должен обладать хорошей текучестью в расплавленном состоянии, хорошо смачивать поверхности соединяемых материалов, а в твердом состоянии иметь требуемую механическую прочность, стойкость к воздействию внешней среды, требуемый коэффициент теплового расширения и др. Припой выбирают в зависимости от вида соединяемых металлов или сплавов, размера деталей, требуемой механической прочности и устойчивости к коррозии. Для пайки толстых проводов используют припои с температурой плавления более высокой, чем для пайки тонких проводов. В некоторых случаях необходимо учитывать и электропроводность припоя. Припои разделяют на мягкие с температурой плавления ниже 400 °С и твердые с температурой плавления более 500 °С. Твердые припои отличаются более высокой прочностью при растяжении. К ним относятся главным образом медно-цинковые (ПМЦ) и серебряные (ПСр) припои. Основные характеристики припоев и область их применения приведены в таблице ниже. В радиотехнической промышленности и радиолюбительской практике наиболее широко используются оловянно-свинцовые припои. Их разделяют на бессурьмянистые, содержащие не более 0,05 % сурьмы, малосурьмянистые, содержащие 0,05...0,5 % сурьмы, и сурьмянистые, содержащие 0,5...6 % сурьмы (ГОСТ 21930-76). Малосурьмянистые припои рекомендуются для пайки цинковых и оцинкованных деталей, сурьмянистые — в основном для пайки стальных деталей. В настоящее время в основном "покупают". Были времена когда часто "доставали". Сегодня трудность заключается с выбором из многообразия флюсов и всевозможных припоев представленных на ветринах специализированных магазинов. В прошлом, не редко, было проще "достать" необходимые компоненты и приготовить припой самостоятельно. Один из рецептов рассмотрим ниже... Для самостоятельного изготовления припоя тщательно высушенные компоненты состава отвешивают на технических весах, расплавляют смесь в металлическом тигле над газовой горелкой и, перемешав расплав стержнем из мягкой древесины или стали, стальной пластинкой снимают пленку шлака с поверхности расплава. Затем осторожно разливают расплав в формы-желоба из жести, дюралюминия или гипса. Плавку необходимо выполнять в хорошо проветриваемом помещении, надев защитные очки, перчатки и фартук из грубой ткани. Основные характеристики и область применения припоев

Примечание. В припоях марок ПОС допускаются следующие примеси (%): висмут - 0,1. мышьяк - 0,05, железо, никель, сера - до 0,02, цинк, алюминий - до 0,002, медь - до 0,05. В припое марки ПСр-25 допускается не более 0,5% примеси, в том числе не более 0,15 % свинца. ФЛЮС — это вещество или смесь, предназначенная для растворения и удаления оксидов с поверхности спаиваемых деталей. Он должен надежно защищать поверхности деталей и припоя от окисления в процессе пайки. Выбор флюса зависит от соединяемых пайкой металлов или сплавов и применяемого припоя, а также от вида монтажно-сборочных работ. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы разделяют на активные (кислотные), бескислотные, активированные и антикоррозионные. Активные флюсы интенсивно растворяют оксидные пленки на поверхности металла, чем достигается высокая механическая прочность соединения. Такие флюсы используют, когда можно полностью удалить их остатки с поверхности соединяемых деталей и места пайки. При монтаже и ремонте бытовой электронной технике и радиоаппаратуры активные флюсы применять нельзя. Бескислотные флюсы изготовляются на основе канифоли, которая при пайке очищает поверхность от оксидов и защищает ее от окисления. Их широко используют при монтаже радиоаппаратуры. Удаление этих флюсов после пайки не обязательно. Активированные флюсы изготовляют на основе канифоли с добавкой активизаторов. Они пригодны для соединения металлов и сплавов, плохо поддающихся пайке (сталь, никель, нихром и др.). Антикоррозионные флюсы не вызывают коррозии после пайки. Некоторые из них можно не удалять с места пайки. Состав и область применения некоторых флюсов приведены в таблице ниже. При пайке медными и латунными припоями, которые отличаются высокой температурой плавления, в качестве флюссв используют главным образом буру (Na2B4O7) и смеси ее с борной кислотой (Н3ВO3) и некоторыми другими солями. Состав и область применения флюсов

| ||||

Современные припои для пайки позволяют соединять детали и изделия из разных материалов, обеспечивая прочные, долговечные и аккуратные соединения. Представлены легкоплавкими сплавами. Сфера применения обширна, ведь они используется для паяния различных узлов, выводов, мелких деталей и частей больших механизмов и агрегатов, проводов.

Оптимальным припоем считается олово. Ранее маркировка обозначалась 3-мя буквами – ПОС (припой оловянно-свинцовый, после шло число, указывающее на процент содержания основного компонента). Простые оловянные предназначены для работы при температуре 180-200°C. Промежуточные сплавы между двумя соединяемыми поверхностями могут выдерживать существенные температуры при введении в состав тугоплавких металлов. Наша компания предлагает большое разнообразие продукции, индивидуальные консультации представителей производств по выбору продукции.

Выбор припоя во многом зависит от типа материала, который необходимо спаять, его характеристик. Условно они разделяются на 2 группы: тугоплавкие и легкоплавкие. Последние выпускаются в различных видах: порошке, прутках с разным сечением (треугольник, круг), трубках (в т.ч. наполненных флюсом), проволоке, лентах. Бывают даже в виде чушек. Буквенная маркировка, указанная на изделии, обозначает вид.

На низкотемпературные припои цена небольшая, по сравнению с теми, в состав которых входят тугоплавкие металлы. Свинец и олово – основные компоненты легкоплавких материалов. Они применимы в быту, на производствах различного масштаба и в промышленности. Используются для соединения металлической арматуры со стеклом, пайке оловянных предметов, чувствительных к нагреву деталей из различных материалов. Такие припои часто выполняют функцию предохранителей в бытовых приборах, расплавляясь при значительном повышении температуры и размыкая цепь.

Бессурмянистые, сурьямянистые и малосурмянистые припои изготавливаются в строгом соответствии с регламентами ГОСТ.

Из твердых припоев наиболее распространены медно-цинковые и серебряные. Для повышения прочности и уменьшения хрупкости соединений в состав добавляют разные компоненты. Припои медные применяются при работах в условиях высоких температур – 850-1150°C. Помимо соединения материалов на основе меди они прекрасно показывают себя при пайке чугунов и сталей. Швы не подвержены коррозии, надежны и долговечны, защищены от негативных воздействий окружающей среды.

Компания "Новые Технологии" предлагает купить твердые припои для пайки, изготовленные из сплавов на основе меди и других металлов, а также с включением тугоплавов. В отличие от оловянных, они обладают более обширной сферой применения. Выделяют несколько групп твердых припоев:

Титановые. Такие изделия для пайки позволяют соединять элементы из молибдена, оксида бериллия, ниобия, титана и сплавов на их основе, имея схожие показатели температуры плавления. При введении в титановую основу 35% меди получают припои для пайки, способные спаять керамику с металлом. Наиболее подходящие среды для проведения работы – вакуум или инертная атмосфера.

Медные. Сплавы с содержанием никеля, а также стали быстрорежущие, конструкционные и углеродистые спаивают именно медными припоями. Процесс проводится при температуре до 1200°C в специальной печи с созданной защитной атмосферой или при индукционном нагреве. В водородной среде паяют стали с алюминием, хромом и кремнием в составе. Плохая текучесть меди по металлу в среде, где около 10% водорода, подразумевает дополнительное использование флюсов. Медный припой обычно производят в виде порошка, лент, проволоки, фольги.

Никелевые. Являются одними из самых недорогих по цене припоев, способных проводить пайку в условиях высоких температур. Материалы практические не подвержены коррозии и демонстрируют высокую прочность.

Медно-германиевые припои в основном применяются при спаивании элементов электровакуумных приборов. Это предполагает достаточно обширную сферу применения, и вместе с тем высокие требования к самим материалам.

На сайте ООО "Новые Технологии" можно не только заказать распространенные разновидности твердых припоев и купить их различными партиями. Специалисты с большим опытом работы (более 20-ти лет) подскажут наиболее подходящие варианты продукции для пайки в каждом конкретном случае. Собственная производственная база и контроль на разных этапах изготовления позволяет получать продукцию, отвечающую ГОСТ и полностью удовлетворяющую потребности клиентов. Звоните прямо сейчас, если не нашли в каталоге нужной позиции.

Припой COLMONOY 226a. Никелевый припой 226а (колмоной) прекрасно подходит для наплавки и напыления газотермическим методом, ремонта сильно изношенных деталей для агрессивных сред и высоких нагрузок. Благодаря этому припою можно значительно продлить срок полезной эксплуатации изделий. Можно встретить колмоной 226а в стекольной промышленности – например, при реставрации пресс-форм. Состав: Ni – 97%. Твердость по Бриннелю 16-22. Пониженная температура плавления. Выпускается в порошке.

Припой 35А. Алюминиевый припой 35А часто выпускается в прутках, чушках (или слитках), а также проволоке и порошке. Так как плавится при t от 577 до 630°C – идеален для пайки заготовок из Al, изделий из его сплавов и прочих компонентов. Содержание основного компонента — 72%, остальное – Cu, Si. Припой 35А дает надежное и прочное соединение.

Припой А4047. С пайкой алюминиевых изделий отлично справится припой А4047 с содержанием основного элемента 86,5%. В примесях – Si, Fe, Cu, Mn, Mg, Zn. Это текучий, пластичный материал, с коррозионной стойкостью. Чаще всего в продаже можно найти прутки и проволоку. Плавится при 570°C, а при 580-600°C уже можно паять. Предел прочности – 2,464 г/куб.см.

Припой АВИА-1. Специальный низкотемпературный припой АВИА-1, который плавится при 200°C и требует к себе осторожного отношения из-за своей токсичности, обусловленной наличием кадмия. Представляет собой композицию Sn 55%, Cd 20% b Zn 25%. АВИА-1 можно использовать для ответственных деталей, которые работают в сложных условиях, а также для токоведущих из Al и сплавов.

Припой АВИА-2. Как и АВИА-1, припой АВИА-2 – специальный припой, для эффективной спайки алюминиевых деталей, работающих в сложных условиях. Однако, температура плавления припоя АВИА-2 выше, чем у своего предшественника на 50°C. Но, из-за кадмия, такой же токсичный. Помимо Cd и Al, в составе содержатся Sn, Zn.

Припой АКД-12. Припой АКД-12 представляет из себя эвтектический, силуминовый порошковый припой, благодаря которому можно получить однородные и прочные соединения. Плавится при 580°C, предел прочности 147 МПа, плотность – 2,6 г/куб.см. Отлично подходит для пайки изделий на основе Al и сплавов. Изделия после пайки могут использоваться в активных средах.

Припой АМг-5. Алюминиевый припой АМг-5, который продается во многих формах: лист, пруток, лента, профиль, проволока. Основной компонент – алюминий. Предел прочности этого припоя составляет 270 МПа. Пайка может происходить при 200-300°С.

Припой АНМц 0,6-4-2. Никелевый припой АНМц 0,6-4-2 относится к высокотемпературным (850-1100°C) припоям. Чаще всего применяется для инструмента из твердых сплавов. Как правило, изделия, паянные этим припоем, испытывают высокие нагрузки на шов. Наиболее часто выпускается в лентах и порошках.

Припой ВПр11-40Н. Порошковый никелевый припой ВПр11-40Н является высокотемпературным (980-1020°C) припоем и обеспечивает прочность на срез 260-300 МПа. Может заполнять зазоры до 1 мм. Позволяет совмещать пайку и термообработку. Его соединения жаростойкие, с минимальной эрозией. Чаще всего применяется для тонкостенных конструкций, литых деталей из жаропрочных сплавов. Используется в машиностроении, авиастроении, электротехнике и других сферах промышленности. Также припой ВПр11-40Н отлично подойдет для пайки в вакууме.

Припой ВПр14. Порошковый припой ВПр14 на никелевой основе обеспечит вашим соединениям высокую жаропрочность. Идеально подойдет для пайки и реставрации деталей, заготовок и изделий из жаропрочных сплавов.

Припой ВПр2. Медно-марганцево-никелевый припой ВПр2 (Cu 66-72%, Mn 22-26%) встречается в продаже в листах, прутках, фольге, проволоке, полосах. Самофлюсующийся. Высокотемпературный (960-980°C), по свойствам схож с серебряными припоями, но в некоторых свойствах их превосходит. Пластичность, текучесть, плотность 8,1 г/куб.см. Подходит для пайки нержавеющих сталей в среде аргона, для сталей марок 12X13, 0SX17H5M3 (Х17Н5МЗ), 12Х25Н16Г7АР (ЭИ835), 12Х18Н10Т, 08Х15Н5Д2Т (ВНС-2), ХН78Т (ЭИ435). Например, стальные заготовки марки 12Х18Н9Т, паянные этим припоем, могут непродолжительное время работать при температуре до 500°C. Применяется также в пайке и лужении тугоплавких сталей, керамики, графита в жидких и неагрессивных газообразных средах. Используется в авиастроении.

Припой ВПр35. Оловянно-свинцовый припой ВПр35 плавится при 200°C. Может заменить собой серебросодержащий припой и обеспечить на 20-40% более прочное соединение. Прекрасно противостоит коррозии, его можно использовать в любых климатических условиях без ЛКМ покрытия. Применяется в авиастроении. В продаже идет чаще всего в виде проволоки.

Припой ВПр40. Оловянно-свинцовый припой ВПр40 плавится при 250°C. Применяется в авиастроении. В продаже чаще всего встречается в виде проволоки и чушек.

Припой ВПр7. Медный припой ВПр7 дает качественные и надежные соединения, отличающиеся высокой прочностью.

Припой ВПр8. Никелевый припой ВПр8 относится к высокотемпературным припоям (плавится при 1130-1140°C). Основной элемент – Ni 41-51%, остальное — примеси Si, Nb, Co, V, Mn. Плотность припоя равна 7,6 г/куб.см. Выпускается в форме лент и других изделий. Прекрасно подходит для пайки в вакууме.

Припой ВПр9. Припой ВПр9 основан на серебре, известен также под маркой ПсрМО-5. Температура плавления этого припоя составляет 215-240°C. Чаще всего этот припой используется для соединения и лужения никеля, меди и сплавов, с посеребренной керамикой. Выпускается в проволоке и полосах.

Припой Г40НХ. Марганцевый припой Г40НХ (Mg 40%) подходит для молибдена и стали марок 14Х17Н2 (ЭИ268), 0SX17H5M3 (Х17Н5МЗ), 12Х25Н16Г7АР (ЭИ835), 09Х15Н8Ю (Х15Н9Ю), 12Х18Н10Т, 12X21 Н5Т (ЭИ811), 08Х15Н5Д2Т (ВНС-2), 10X11 h30T3P (ЭИ690), 10Х12Н22ТЗМР (ЭИ6Э6М) ЭП-105, НХ35ВТЮ (ЭИ787), ХН78Т (ЭИ435), ХН75МБТЮ (ЭИ602), ХН60ВТ (ЭИ868), ХН77ТЮР (ЭИ437Б), ХН70ВМТЮ (ЭИ617). Выпускается в лентах и полосах.

Припой Г70НХ. Марганцевый припой Г70НХ (Mg 70%) дает хорошие, плотные швы без дефектов. Допкомпоненты – никель, хром. Подходит для соединения молибденовых и стальных заготовок. В продаже встречается в лентах и полосах.

Припой ГФК. Порошковый многокомпонентный медно-цинковый припой ГФК содержит: Cu 74%, Zn 7%. Плавится при 1180°C.

Припой Л62. Латунный медно-цинковый припой Л62 отлично подходит для соединения бронзовых, никелевых изделий, а также для деталей из стали и латуни. Плюс этого припоя – температура плавления (800-1120°C) ниже, чем у соединяемых деталей. К минусам можно отнести изменение химического состава из-за выгорания цинка, но проблема решается присадкой кремния. Нельзя также использовать этот припой для ответственных деталей, подвергающимся высоким нагрузкам. Предел прочности на растяжение 40,6-44,8 кг/кв.мм. Сопротивление срезу 25,0-33,3 кг/кв.мм. Угол загиба 30-10-2°. Выпускается в прутах, пасте, гранулах.

Припой Л63. Латунный медно-цинковый припой Л63 отлично подходит для соединения бронзовых, никелевых изделий, а также для деталей из стали и латуни. Температура плавления 950°C.

Припой Л68. Латунный медно-цинковый припой Л68 подходит для соединения бронзовых, никелевых изделий, а также для деталей из стали и латуни.

Припой ЛК 62-0,5. Латунный припой ЛК 62-0,5 отличается высокой износостойкостью и противостоянию коррозии. Благодаря отличной пластичности можно получить соединение высокой плотности. Относится к биологически безвредным припоям. Его можно охарактеризовать как долговечный и надежный. Применяется в разных областях промышленности. Выпускается в прутках, проволоке, чушках.

Припой ЛМцЖ 57-1,5-0,75. Специальный медно-цинковый припой ЛМцЖ 57-1,5-0,75 содержит меди 56-58%. Из-за температуры плавления (873°C) и жидкотекучести этот припой дает вполне удовлетворительные соединения для изготовления и ремонта инструмента (дереворежущего в том числе), пластин из твердых сплавов. В продаже встречается в виде пластин, лент.

Припой ЛНКоМц 49-9-0,2-0,2. Высокотемпературный латунный припой ЛНКоМц 49-9-0,2-0,2 выпускается в виде проволоки, пластин, таблеток. Подойдет для пайки меди, цинка и твердых сплавов. Чаще всего применяется для инструмента.

Припой ЛНМц 49-9-0,2. Латунный многокомпонентный припой ЛНМц 49-9-0,2 плавится при 910-955°C, выпускается в таблетках, пасте с флюсом. Подходит для пайки металлообрабатывающего инструмента.

Припой ЛНМц 60-9-5. Латунный многокомпонентный припой ЛНМц 60-9-5, высокотемпературный припой , температура плавления 949-995°C. Используется для фрез дорожных машин, горнорежущего инструмента из твердых сплавов. Выпускается в пасте, порошках, таблетках, пластинах.

Припой ЛО 60-1. Латунный многокомпонентный припой ЛО 60-1 плавится при 900°C. Основных элементов: Cu 59-61%, Zn 36,5-40%. Плотность припоя равна 8,5 г/куб.см. Сопротивление на разрыв 360-540 Мпа в зависимости от сплава, который может быть твердым или мягким. Твердость материала 145-155 Мпа. Идеален для конденсаторных труб, теплотехнической аппаратуры. При работе следует соблюдать технику безопасности.

Припой ЛОК 62-0,6-0,4. Латунный многокомпонентный припой ЛОК 62-0,6-0,4 с высокими показателями по прочности. Он позволяет получать высокопрочные соединения. Предел прочности на растяжение 41,0-45,0 кг/кв.мм. Сопротивление срезу 30,2-33,4 кг/кв.мм. Угол загиба 62,86°. Выпускается в прутках, в виде проволоки и слитков. Используется преимущественно для меди и сплавов, а также латуни, бронзы, стали.

Припой МТ4047. Многокомпозитный припой МТ4047, предел прочности которого – 2,646 г/куб.см, а температура плавления 570°C. Основные элементы: Al 86,5%, Si 12%, Fe 0,8%, Cu 0,3%. Припой дает высокую сопротивляемость коррозии готового соединения. Пайка осуществляется при 580-600° соединений из Al + Al, Al + Cu. Уместен для пайки рам, систем кондиционирования, тонкостенных алюминиевых элементов, радиаторов, автомобильных кондиционеров.

Припой МФ10. Медно-фосфорный высокотемпературный припой МФ10 отлично заполняет зазоры между деталями, позволяет получить шов высокого качества и прочности. Плавится при 714-820°C. Идет для пайки медных изделий. Используется при производстве электродвигателей, трансформаторов, шинопроводов, генераторов.

Припой МФ2. Медно-фосфорный высокотемпературный припой МФ2 с содержанием Сu 90-91,5%, Р 8,5-10,0%. Плотность составляет 8,4 г/куб.см. Плавится при 707-850°C. Часто используется для газопламенной бесфлюсовой пайки меди и медных сплавов в восстановительных средах, а также — с погружением в расплавы солей. Выпускается в лентах.

Припой МФ3. Медно-фосфорный высокотемпературный припой МФ3 с содержанием Сu 91,5-93%, Р 7,0-8,5%. Плотность составляет 8,5 г/куб.см, плавление происходит при 714-860°C. Преимущественно используется в газопламенной бесфлюсовой пайке Cu и сплавов в восстановительных средах, с погружением в расплавы.

Припой МФ4. Медно-фосфорный высокотемпературный припой МФ4 (плавится при 714-820°C). Применяется для соединения медных изделий, а также в производстве электродвигателей, трансформаторов, шинопроводов, генераторов. Выпускается в лентах и прутках.

Припой МФ9. Медно-фосфорный высокотемпературный припой МФ9 (плавится при 714-820°C). Прекрасно заполняет зазоры между спаянными изделиями. Позволяет получить прочный и качественный шов. Выпускается в лентах.

Припой МцФЖ 24-6-0,75. Специальный марганцевый припой МцФЖ 24-6-0,75 с температурой плавления 690°C, пределом прочности 220 Мпа, плотностью 7800 кг/куб.м. Превосходный припой для газоплазменной и индукционной пайки, в печи и методом погружения в расплав. Подходит для конструкционных узлов РЭА без переменных нагрузок. Используется в качестве частичной замены серебряных припоев в паяных швах, не рассчитанных на прочность. Паяемые материалы — медные сплавы. Форма выпуска — прутки.

Припой П-100М. Высокотемпературный припой П-100М (860-890°C). Его основа – Cu, Zn, Mn. Обеспечивает прочность паяного изделия – 216-225 Мпа. Часто используется для индукционной пайки твердых сплавов ВК, ТК, нержавеющей стали, чугуна при обдирке, чистовой и черновой обработки металла. Применяется также для пайки малоразмерных пластин до 5 мм. Форма выпуска — таблетки, порошок.

Припой П-14. Высокотемпературный припой П-14 (640-680°C). Его основа – Cu, P (фосфор) 5,3-6,3%, Sn (олово) 3,5-4,5%. Обеспечивает прочность паянных соединений из латуни равной 290-320 Мпа. Подходит для соединения меди и сплавов, серебра. При пайке медных изделий можно не использовать флюс. Часто используется в холодильниках, теплообменниках, калориферах, кондиционерах, бытовых смесителях, волноводах, электромашинах высокой мощности и т.д.

Припой П-14К (калиброванный). Высокотемпературный калиброванный медно-фосфорный припой П-14К с примесью олова. Состав: Cu (медь) — основа, P (фосфор) 5,3-6,3%, Sn (олово) 3,5-4,5%. Плавление происходит при 640-680°C. Пайка в печи происходит при 800-820°C, а в газовом пламени — при температуре равной 720-740°C. Припой дает прочность латунных соединений 290-320 Мпа, ударная вязкость разрушения которых 1,5-3,0 кДж*м/кв.см. Подходит в качестве замены серебра на 45%. Часто используется для паяных соединений меди, ее сплавов и серебра. При пайке меди можно не применять флюс. Часто используется для холодильников, теплообменников, калориферов, кондиционеров, бытовых смесителей, волноводов, электромашин высокой мощности и т.д. Форма выпуска — прутки, проволока, лента, кольца, закладные элементы сложной формы для автоматической пайки.

Припой П150А. Низкотемпературный (плавление 150-170°C) цинковый припой П150А содержит цинка 2,6%, олова – 38%, остальное составляет кадмий. Плотность равна 8,0 г/куб.см. Незаменим для пайки изделий из алюминиевых сплавов и неметаллических материалов с алюминиевым покрытием.

Припой П200А. Легкоплавкий оловянно-цинковый припой П200А плавится при 200°C. Содержание элементов в составе: Sn 89-91%, Zn 9-11%. Примеси отсутствуют. Используют преимущественно для пайки алюминия и алюминиевых сплавов, меди. Форма выпуска — чушки, прутки.

Припой П-21. Высокотемпературный припой П-21 имеет следующий химический состав: Cu 55-57%, Zn 34-37%, Sn 7%, Ni – остальное. Плавление происходит при 800-830°C. Температура пайки осуществляется при рабочей температуре 850-890°C. Используется для соединения тонкостенных стальных деталей, а также пайки сверхпрочных конструкций. Отлично подходит для пайки меди, никеля и его сплавов, стали.

Припой П250А. Низкотемпературный припой П250А имеет следующий химический состав: Sn (олово) 80%, Zn (цинк) 20 %, Cu (медь) 0,15%. Плавление происходит при 200-250°C. Температура пайки 300°C. Физические характеристики: временное сопротивление разрыву 44,1 МПа, удельное электрическое сопротивление 10,6 Ом*м, плотность 7030 кг/куб.м. Наиболее часто припой П250А используют для лужения проводов из алюминия и сплавов.

Припой П300Б на 80% состоит из цинка, остальное – Al, Cu. Плавится при 410°C, для пайки идеальная температура — 700-750°C. Часто используется для пайки методом заливки алюминиевых проводов с деталями из меди.

Припой П425А представляет из себя сочетание Al (20%), Cu (15%), Zn (65%). Температура плавления равна 415-425°C, пайку рекомендуется осуществлять при 440-460°C. Используется для пайки алюминиевых изделий и сплавов АМц, АМг, Д16, Д20, АЛ2, АП9, АЛ11 и других.

Припой П-47 плавят из: Cu 43-45%, Mn 9,5-1,05%, Ni 2-4%, Sn 3,5-4,5%, Zn – остальное. Температура плавления равна 760-810°C, пайка всегда проводится при более высоких температурах – в этом случае при 840-860°C. Прочность на срез составляет 290-310 МПа. Припой П-47 используется для твердосплавного инструмента (в том числе высоконагруженного), высокопрочных сталей, компрессоров, и т.д. Отлично подходит для соединения твердых сплавов стали, меди, никеля и их сплавов. Форма выпуска — проволока, лента.

Припой П-81 представляет собой состав: Cu 52-54%, Zn 32-36%, P 6-7%, Ni 6-7 %. Температура плавления этого припоя равна 630-660°C, пайка происходит при 680-700°C. Предел прочности соединения на срез 170 МПа, герметичность под давлением не более 16 атм. Припой П-81 подходит для пайки, например, в производстве часов, холодильного оборудования, термодатчиков, теплообменников, калориферов и т.д. Идеален для соединения никеля, меди, серебра, чугуна, стали, различных сплавов и их сочетаний. Форма выпуска — прутки, проволока, закладные элементы.

Припой П-87 плавится при 1140°C и отлично подходит для стальных конструкций. В продаже встречается в порошке.

Припой ПАН-212 пользуется спросом для пайки и лужения в радиотехнике, электронике, теплоэнергетической промышленности, а также в авиа- и машиностроении, производстве инструментов и некоторых других направлениях.

Припой ПАН-21ку входит в группу многокомпонентных латунных припоев. Предназначен для пайки твердых сплавов, режущего инструмента (дисковые пилы, фрезы, коронки), испытывающего вибрационные и ударные нагрузки.

Припой ПВ209. Процесс пайки происходит при t 600-850°C. Припой ПВ209 подходит для соединения заготовок конструкций из стали, Cu и сплавов, к которым предъявлены повышенные требования стойкости против коррозии и надежности соединения.

Припой ПД63Цн. Является аналогом ПАН-212. Пайка этим припоем инструмента из твердых сплавов типа ВК и ТК осуществляется при 1015°C.

Припой ПДОл5П7. Порошковый композитный медный припой ПДОл5П7, активно использующийся совместно с флюсом ПВ209 для ручной и автоматической пайки при температуре 700-720°C. Этим припоем можно соединять медные детали и изделия на основе медных сплавов. Также ПДОл5П7 можно использовать как достойную замену ПСр45 и ПСр25. Прочность соединения отличная – 180-200 МПа.

Припой ПЖ60НХБ. Самофлюсующийся припой ПЖ60НХБ активно используется при ремонте, наплавке и изготовлении составного инструмента из стали с высокой режущей способностью. Тем не менее, подойдет и для неметаллических материалов. Основа данного припоя – Fe 46%, остальные компоненты – Ni 35%, Cr 16%, Ti 1,2%. T пайки=1185°C. Прочность соединения – 400 МПа.

Припой ПЖК-35 отлично подходит для стали марок НХ35ВТЮ (ЭИ787), ХН62МВКЮ (ЭИ867), 12X21 Н5Т (ЭИ811), 12Х18Н9.

Припой ПИ-25, Самофлюсующийся припой ПИ-25. Основа – Cu. Используют для небольшого инструмента, твердосплавных пил и фрез, электроконтактных установках. Пайка осуществляется в пределах 880-930°C, прочность соединения на срез составляет 270-300 МПа. Продается в виде порошка, пасты и ленты.

Припой ПК60Ц-40 используется преимущественно для наружных деталей различных приборов из оцинкованной стали, цинковых и медных сплавов. В его составе: цинка 40%, кадмия 60%. Плавится при 310°C.

Припой ПМ-17. Медно-марганцевый припой ПМ-17. Используется в тех же сферах, что и остальные припои аналогичных качеств, как, например, ВПр2: для пайки и лужения деталей и изделий из нержавеющих и тугоплавких сталей, керамики, графита в жидких и неагрессивных газообразных средах: например, аргоновых.

Припой ПМГ-9. Медно-германиевый припой ПМГ-9 незаменим для пайки керамики и сплавов. В продаже чаще встречаются проволока и лента. Применяется в моторостроении, а также машиностроении и электронике.

Припой ПМГРН 10-1,5В. Медно-германиевый припой ПМГРН 10-1,5В незаменим для пайки керамики и сплавов. В продаже чаще встречаются проволока и лента.

Припой ПМОФЦр 6-4-0,03. Медно-фосфорный высокотемпературный припой ПМОФЦр 6-4-0,03, температура плавления которого составляет 610°C, а плотность — 7,2 г/куб.см. Химический состав: Сu около 87%. Часто используется в газопламенной бесфлюсовой пайки для соединения изделий из меди и сплавов. А также методом погружения в расплавы солей в восстановительных средах.

Припой ПМФ3. Медно-фосфористый припой ПМФ3, где меди 91,5-93%, фосфора 7-8,5%. Температура плавления равна 725-860°C. Успешно используется для пайки медных изделий и заготовок из медных сплавов, в том числе различных токоведущих частей машин и аппаратов.

Припой ПМФ6. Медно-фосфористый припой ПМФ6 используется для соединения меди и её сплавов, в том числе различных токоведущих частей машин и аппаратов. Готовые изделия лучше не подвергать ударным и изгибающим нагрузкам.

Припой ПМЦ-38. Медно-цинковый припой ПМЦ-38 содержит меди 60-68%, плавится при 700-950°C. Подходит для соединения медных деталей и изделий из медных сплавов.

Припой ПМЦ-48. Медно-цинковый припой ПМЦ-48, где меди 46-50%, цинка 54-60%. Плавится этот припой при 860-870°C. Физические показатели: предел прочности на растяжение 27,8-34,0 кг/кв. мм или 220 МПа, сопротивление срезу 18,0-25,0 кг/кв. мм, угол загиба 5-25°. Используется для паяных соединений медных изделий и заготовок из медных сплавов при температуре плавления выше 900°. Рекомендуется использовать для деталей, которые не подвергаются изгибу, вибрации, ударным нагрузкам.

Припой ПОВи-0,5. Оловянно-висмутовый припой ПОВи-0,5 отличается высокой устойчивостью к коррозии, что свойственно оловянным покрытиям. Аналогично ПОИН 92, он широко применяется в качестве защитного слоя для соединяемых деталей. Припой востребован в радиоэлектронике, он заметно улучшает антифрикционные и антикоррозионные свойства изделий, а также обеспечивает хорошую паяемость. У олова ест недостатки, которые нейтрализуются содержанием висмута.

Припой ПОИн-50. Легкоплавкий бессвинцовый припой ПОИн-50 содержит 50% олова. Превосходно подходит для пайки и лужения блоков РЭА и микродеталей ячеек, например, для изделий СВЧ. При 175°C происходит плавление припоя. Плотность ПОИн-50 составляет 9375 кг/куб. м.

Припой ПОМ-1 — разновидность оловянно-медных припоев. Используется в основном для низкотемпературной и капиллярной пайки. Например, с его помощью можно произвести пайку медных фитингов из чистой меди или ее сплавов. Используются такие фитинги и трубы в горячем и холодном водоснабжении, в системах охлаждения, а также водяного отопления, водоочистных сооружениях, канализации и газопроводах.

Припой ПОМ-3 – это композиция из основного элемента — олова, с добавлением не более 3,5% меди. ПОМ-3 оптимально подходит для соединения деталей из тех сплавов, в составе которых преобладающие компоненты — олово и медь. Плавится ПОМ-3 при температуре в 230-250°C. При соблюдении технологии пайки вы получите прочное и надежное соединение.

Припой ПОС 45. Оловянно-свинцовый припой ПОС 45, в составе которого Sn 45%, Pb 55%. Хорошо справляется с лужением и пайкой электроаппаратуры, заготовок из оцинкованного железа. Дает надежное, герметичное соединение.

Припой ПОС 51. Оловянно-свинцовый припой ПОС 51, в составе которого Sn 51%, Pb 49%. Хорошо справляется с лужением и пайкой электроаппаратуры, заготовок из оцинкованного железа.

Припой ПОС 63. Оловянно-свинцовый припой ПОС 63, в составе которого Sn 63%, Pb 37%. Пайка электроаппаратуры, радиоаппаратуры, печатных плат и точных приборов. Температура плавления припоя ПОС 63 — 183°C.

Припой ПОС 68. Оловянно-свинцовый припой ПОС 68, в составе которого Sn 68%, Pb 32%. Лужение и пайка электроаппаратуры, радиоаппаратуры, печатных плат и точных приборов, где недопустим перегрев.

Припой ПОС 70. Оловянно-свинцовый припой ПОС 70, в составе которого Sn 70%, Pb 30%.

Припой ПОСВ-33. Висмутовый припой ПОСВ-33 с содержанием основного элемента – 34%. Приблизительно в таких же долях – свинец и олово. Температура плавления припоя равна 120-130°C. Плотность ПОСВ-33 составляет 9,5 г/куб. см. Используется для соединения медных изделий и деталей из медных сплавов, не допускающих нагрева выше 150°С; элементов автоматики с фиксированной температурой срабатывания (например, сюда можно отнести размыкатели, предохранители).

Припой ПОСВ-45А. Очень пластичный висмутовый припой ПОСВ-45А с отличными влагостойкими показателями. Может использоваться в пайке оловянно-свинцовых, медных сплавов. t° плавления = 117°C. Припой ПОСВ-45А рекомендован в качестве заменителя ПОИн-52. Часто в продаже встречается порошок, паста и фольга ПОСВ-45С – тот же самый припой, но в сочетании с фольгированной свинцовой подложкой.

Припой ПОСВ-50. Висмутовый припой ПОСВ-50 в своем химическом составе содержит свинец 24,5%, олово 24,5%, висмут 51%. Температура плавления ПОСВ-50 равна 90-92°C. Плотность припоя составляет 9,6 г/куб. см. ПОСВ-50 часто используется для соединения медных изделий и деталей, которые нельзя нагревать выше 150°С.

Припой ПОСВи — из группы оловянно-свинцово-висмутовых припоев, предназначенных для пайки и лужения заготовок из сплавов Sn, Pb, Bi. ПОСВи плавится при 120-130°C. Плотность 9,3 г/куб. см. Сопротивление на разрыв составляет 58,9 МПа. Отлично растекается, противостоит коррозии и быстро застывает. Некоторые показатели (например, t° плавления, плотность и состав) могут меняться в зависимости от марки: ПОСВи-20, ПОСВи-33, ПОСВи-61 и других.

Припой ПОСИ-30. Мягкий индиевый припой ПОСИ-30 с t° плавления 117-200°C и плотностью 8,42 г/куб. см. В его составе индия – 3%, Pb – 28%, Sn – 42%. ПОСИ-30 отлично подходит для пайки заготовок из металла (Cu), стекла и других изделий. У этого припоя отличная текучесть, что хорошо отражается на прочности соединения. Припой ПОСИ-30 успешно применяют в радиоэлектронике.

Припой ПОСК 36-17. Легкоплавкий бессурьмянистый припой ПОСК 36-17 применяется для чувствительных деталей к перегреву, а также для пайки и лужения медных деталей, никеля, латуни, бронзы, посеребренных деталей, металлизированной керамики, полупроводниковой техники и для ступенчатой пайки конденсаторов. Содержит: Sn, Pb, Cd.

Припой ПОСК 51. Легкоплавкий бессурьмянистый припой ПОСК 51 применяется для чувствительных деталей к перегреву, а также для пайки и лужения медных деталей, никеля, латуни, бронзы, посеребренных деталей, металлизированной керамики, полупроводниковой техники и для ступенчатой пайки конденсаторов. Популярен припой ПОСК 51 в ювелирной промышленности.

Припой ПОСК 61. Легкоплавкий бессурьмянистый припой ПОСК 61 применяется для чувствительных деталей к перегреву, а также для пайки и лужения медных деталей, никеля, латуни, бронзы, посеребренных деталей, металлизированной керамики, полупроводниковой техники и для ступенчатой пайки конденсаторов. Популярен припой ПОСК 61 в ювелирной промышленности. Содержит: Sn, Pb, Cd.

Припой ПОСМ-0,5. Свинцово-оловянно-медный припой ПОСМ-0,5, составляющие элементы которого: Sn (59-61%), Sb, Сu (0,5-0,7%), Pb (37,5%). Плотность 8,50 г/куб.см, 184°C – температура плавления. Используется для лужения пассивной части микросхем с тонкими медными покрытиями (примерно 0,5…0,6 мкм).

Припой ПОССу 18-05. Малосурьмянистый припой ПОССу 18-05 содержит олова 17-18%, сурьмы 0,2-0,5%, остальное – свинец. Температура плавления припоя 183-277°C. Пайка ПОССу 18-05 происходит при 325°C. Физические свойства: плотность 10200 кг/куб. м, удельное электрическое сопротивление 0,198 Ом*м, предел прочности на растяжение 36 Мпа. Чаще всего используется для лужения и пайки трубок теплообменников, электроламп.

Припой ПОССу 18-2. Свинцово-оловянно-сурьмянистый припой ПОССу 18-2 плавится при 188-270°C, а в пайке используется при 290°C. Химический состав: олово 17-18%, сурьма 2%, свинец – остальное. Физические свойства: плотность 10100 кг/куб. м, удельное электрическое сопротивление 0,206 Ом*м, предел прочности на растяжение 40 Мпа. Используется для пайки в автомобилестроительной промышленности.

Припой ПОССу 30-2. Свинцово-оловянно-сурьмянистый припой ПОССу 30-2 плавится при 185-250°C, а в пайке используется при 290°C. Химический состав: олово 30%, сурьма 2%, свинец – остальное. Физические свойства: плотность 9600 кг/куб. м, удельное электрическое сопротивление 0,182 Ом*м, предел прочности на растяжение 40 Мпа. Используется для лужения и пайки в холодильном, электроламповом производстве.

Припой ПОССу 30-3. Свинцово-оловянно-сурьмянистый припой ПОССу 30-3 используется в пайке при рабочей температуре 290°C. Химический состав: олово 30%, сурьма 3%, свинец – остальное.

Припой ПОССу 40-0,5 имеет следующий состав: олово 40%, сурьма 0,5%, свинец – остальное. Температура плавления припоя составляет 183-235°C. Пайка осуществляется при 285°C. Физические свойства припоя: плотность 9300 кг/куб. м, удельное электрическое сопротивление 0,169 Ом*м, предел прочности на растяжение 40 Мпа. Используется для лужения и пайки жести, а также обмоток электрических машин и для пайки монтажных элементов моточных и кабельных изделий.

Припой ПОССу 4-4 на 4% состоит из олова, на 4% из сурьмы, и на 92% — свинца. Температура плавления данного припоя составляет 239-265°C. Применяется для лужения и пайки бронзовых, латунных, медных деталей в автомобилестроении. Форма выпуска: паста, фольга, чушки, прутки, порошок, проволока.

Припой ПОССу 5-1 состоит из олова (5%), сурьмы (1%), свинца (94%). Температура плавления равна 275-308°C. Свойства: плотность 11200 кг/куб. м, удельное электрическое сопротивление 0,200 Ом*м. Используется для лужения и пайки медных, латунных, бронзовых деталей, работающих при повышенных температурах (например, для трубчатых радиаторов). Форма выпуска: лента, порошок, прутки, чушки.

Припой ПОССу 95-5. Сурьмянистый припой ПОССу 95-5 имеет следующий химический состав: олово 94-96%, сурьма 4-5%, свинец – остальное. Температура плавления этого припоя равна 234-240°C. Пайка осуществляется при 290°C. Физические свойства: плотность 7300 кг/куб. м, удельное электрическое сопротивление 0,145 Ом*м, предел прочности на растяжение 40 Мпа. Используется преимущественно для горячего лужения и пайки коллекторов, якорных секций, бандажей и токоведущих соединений электрических машин устойчивого к нагреву исполнения и с повышенными частотами вращения. Для пайки трубопроводов и различных деталей электрооборудования. Форма выпуска: прутки, проволока, чушки.

Припой ПОЦ-10. Цинковый низкотемпературный припой с содержанием Zn 9-11%, Sn – остальное. Температура плавления 199-210°C. Плотность припоя составляет 7,3 г/куб.см. Используется припой ПОЦ-10 для пайки изделий из алюминиевых сплавов и неметаллических материалов с алюминиевым покрытием.

Припой ПОЦ-12. Оловянно-цинковый припой ПОЦ-12 содержит 12% олова. Подходит для пайки полупроводниковой техники, различных деталей, изделий из меди, алюминия, бронзы, латуни, никеля. Подходит для посеребренных деталей. Используется в лужении и пайке ювелирных изделий.

Припой ПОЦ-40. Оловянно-цинковый припой с содержанием Sn 40%. Используется для пайки деталей из Al и сплавов. Может быть использован для пайки латуни, бронзы, никеля, меди и других. Используется в разных отраслях промышленности.

Припой ПОЦ-50. Оловянно-цинковый припой по составу имеет структуру: Sn 50%, Zn 50%. Температура плавления ПОЦ-50 ниже, чем у материалов соединяемых деталей. Стоит отметить высокое сопротивление припоя разрыву и резу. Припой ПОЦ-50 отлично подходит для пайки изделий из Al и алюминиевых сплавов. Форма выпуска — прутки, чушки.

Припой ПОЦ-60. Оловянно-цинковый припой ПОЦ-60 прочный и пластичный. Химический состав: Sn 60%, Zn 40%. Используется для пайки алюминиевых деталей и заготовок из алюминиевых сплавов. Может быть использован для пайки латуни, бронзы, никеля, меди и других. Используется в разных отраслях промышленности.

Припой ПОЦ-80. Оловянно-цинковый припой ПОЦ-80 очень похож на припой ПОЦ-60, несмотря на то, что олова там меньше. Однако, припой ПОЦ-80 отличается большей вязкостью и сопротивлению на разрыв и на срез. Химический состав припоя ПОЦ-80: Sn 80%, Zn 20%.

Припой ПОЦ-90. Оловянно-цинковый припой с содержанием: Sn 90%, Zn 10%. Припой ПОЦ-90 дает высокую сопротивляемость разрыву и срезу, вязкость припоя. Но большой процент олова показывает, что сам по себе припой довольно хрупкий.

Припой ПрМФСу 92-6-2-20 используется преимущественно для пайки насосных роторов. Низкотемпературный, с отличной текучестью, высокой прочностью и удовлетворительной стойкостью к коррозии. Выпускается в виде прутков, колец, порошка и проволоки.

Припой ПрМЦФЖ24-6-0,75. Как и все припои на основе соединения Cu + P, припой ПрМЦФЖ24-6-0,75 будет достойной заменой серебряного припоя. Можно использовать в изделиях ювелирной промышленности, для пайки латуни, бронзы и Cu, для холодильного и газового оборудования. Паяные изделия припоев ПрМЦФЖ24-6-07-,75 не следует подвергать ударным нагрузкам, вибрациям и изгибу.

Припой Пр-С27 (сормайт). Выпускается припой Пр-С27 (сормайт) в форме прутков для ремонта и наплавки рабочих поверхностей разных деталей, подверженных изнашивающим нагрузкам и температуре до 500°С. Наиболее часто применяется для запорной арматуры, газо- и нефтепроводов, сельскохозяйственной, строительной и дорожной техники.

Припой ПР-Х10Н64В15 представляет из себя наплавочный порошок на основе Ni. Применяется для изготовления пресс-форм, а также для восстановления и придания больше прочности формокомплектам в стекольной промышленности. Ni придает припою вяжущие свойства, устойчивость к химическому воздействию.