Струбцина – это приспособление с зажимным механизмом для фиксации деталей при обработке или склеивании двух элементов изделия. С их помощью предмет закрепляется в неподвижном положении, что облегчает работу мастера и позволяет достичь качественного результата. В столярных мастерских при выполнении ремонтных или монтажных работ, а также для сварки широко используются струбцины всех видов: угловые, винтовые и других конструкций.

Эти зажимные приспособления обычно состоят из рамы (F-образные) или скобы (G-образные слесарные струбцины). Также имеется подвижная часть, которая приводится в действие при силовом воздействии на рукоятку и сжимает или разжимает фиксирующие элементы. Струбцины различаются по типу механизма.

Рабочий ход определяет, на какое расстояние раздвигаются фиксирующие элементы слесарной струбцины. Чем больше этот показатель, тем более крупные детали можно зажимать. У разных моделей он может составлять от 20 до 350 мм.

В нашем интернет-магазине вы можете узнать цену на столярные струбцины и купить нужную модель. Сделайте заказ прямо сейчас по телефону или через форму на сайте!

Что это такое – струбцины, для чего их используют и как выбрать для металла, труб – с этими вопросами регулярно сталкиваются люди, начинающие заниматься слесарным или столярным делом. Разнообразие этих инструментов действительно поражает несведущего человека: кованые мебельные, деревянные, пластиковые, металлические винтовые и другие разновидности широко представлены на рынке. О том, что стоит учесть при их подборе и какие есть секреты работы со струбцинами, стоит поговорить более подробно.

Для фиксации детали в определенном положении во время выполнения столярных, слесарных работ нужен держатель, способный осуществить захват с заданным усилием. Именно эту задачу выполняет струбцина – приспособление, позволяющее мастеру освободить руки для других манипуляций. Струбцины используются для выполнения крепежных функций, когда нужно зафиксировать деталь или изделие в заданном положении, позволяют обеспечивать плотное сжатие при склеивании поверхностей, заменяют пассатижи и клещи.

Свое название инструмент получил от немецкого schraubzwinge, также его именуют просто зажимом.

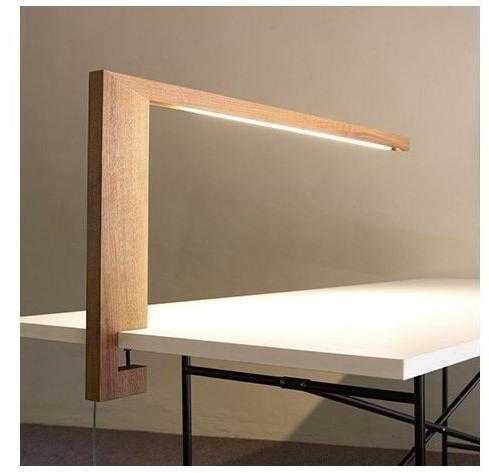

Выглядит струбцина как вертикально расположенное винтовое или гладкое основание, зафиксированное на рамке с ответной площадкой. Регулируя положение подвижного элемента, можно усиливать или ослаблять давление на зажимаемый предмет. Основным материалом для их изготовления служит металл, но встречаются и деревянные, пластиковые варианты. Струбцинами именуются и элементы бытовых или слесарных приборов, используемые для их крепления к поверхности рабочего стола. Такие детали есть у тисков, механических мясорубок, старых настольных ламп.

Струбцина имеет простую и надежную конструкцию. Она практически никогда не ломается, имеет длительный срок эксплуатации. Состоит инструмент из следующих деталей.

Конструкция струбцины остается неизменной на протяжении длительного времени. Она достаточно эффективна даже без внесения каких-либо изменений.

Назначение струбцин достаточно разнообразно. Это слесарное и столярное приспособление вполне успешно используется и в строительной сфере.

Существуют стационарные модели с креплением для верстака или для стола в мастерской, а также мобильные приспособления.

Их применяют в самых разных сферах и видах деятельности.

Этим сферы применения струбцин не исчерпываются. Умельцы даже используют их для фиксации листовых материалов и габаритных грузов на багажнике машины. В любом случае, без этого в домашней мастерской не обойтись.

Классификация зажимных механизмов довольно обширна. Здесь можно встретить мебельные струбцины-ваймы и «пистолеты», клещи и двухсторонние модели. Все они заслуживают самого пристального внимания. Стоит рассмотреть классификацию и виды струбцин более подробно.

В зависимости от назначения струбцины могут быть маленькими и большими, длинными и короткими. Мини-версии обычно используются в ювелирном деле и при других мелких работах. Усредненные параметры будут такими:

Самый маленький захват имеют угловые зажимы – не более 10-100 мм, поскольку соприкосновение происходит под углом 90 градусов.

Среди типовых струбцин самый большой рабочий диапазон у F-образных моделей – от 15 до 350 мм при длине инструмента до 400 мм. G-образные зажимы считаются средними. Их захват достигает 70-170 мм, что вполне достаточно для выполнения большинства видов работ.

Имеет значение и основание, из которого изготавливается инструмент. В основном в качестве материала для изготовления зажимных механизмов выступают черные и цветные металлы, но встречаются и деревянные или пластиковые элементы. Стоит рассмотреть все варианты более подробно.

Это основные материалы, представленные на рынке.

Ради экономии китайские производители могут использовать более хрупкие сплавы металлов. Именно поэтому лучше не выбирать продукцию неизвестных брендов.

По принципу действия все струбцины довольно легко классифицируются на обычные механические – с ручным управлением, и усовершенствованные. Самая простая – винтовая, оснащенная пятаком на конце нарезного элемента и ручкой. Имеет корпус и подвижную часть. Это универсальная модель, удобная в быту и работе столяра, слесаря. Усовершенствованная эксцентриковая модель проще в обращении.

Магнитные струбцины применяются электросварщиками для фиксации соединяемых заготовок. Чаще всего их используют в угловых соединениях. Выглядит такая деталь как многогранник или равнобедренный треугольник с прямыми углами. Магнитные вставки расположены на гранях, контактирующих с металлом.

Автоматическая или быстрозажимная (пистолетная) струбцина также известна как триггерная, реечная. Ее конструкция F-образная, 1 губка зафиксирована на планке неподвижно, вторая перемещается в режиме свободного хода или блокируется в заданном положении.

Гидравлическая и пневматическая силовая струбцина – устройства с подачей усилия на рабочую поверхность при помощи элемента, напоминающего домкрат. Вакуумные модели используются при работе со стеклом, искусственным камнем, керамикой. Они оснащены рамой с вакуумными присосками и ручными насосами для нагнетания нужного усилия.

Пружинная по своей конструкции напоминает секатор или клещи, имеет 2 ручки и смыкающиеся губки. Зажимное и разжимное усилие придается механически. Распорная используется для монтажа ламината и наборных полов. Универсальная шлейфовая применяется при монтаже оптоволоконного кабеля к несущим конструкциям.

Довольно разнообразны и формы струбцин. Среди наиболее часто встречающихся вариантов можно выделить такие.

Это лишь самые часто встречающиеся виды столярных и слесарных струбцин.

При узкоспециализированном применении их конфигурации гораздо более разнообразны.

На российском рынке можно найти струбцины европейских, азиатских, американских производителей. Большинство из них хорошо известны мастерам-любителям и профессионалам. О лучших компаниях, которым можно доверять, стоит узнать более подробно. В рейтинг популярности среди брендов – производителей струбцин, вошли следующие марки.

Этим перечень производителей не исчерпывается, но выбирая изделия от проверенных фирм, можно не сомневаться в том, что приобретенный инструмент оправдает возлагаемые на него надежды.

О том, какую струбцину лучше покупать, часто спорят опытные и начинающие мастера. На самом деле, критерии выбора этого инструмента давно определены. Достаточно лишь обратить внимание на следующие моменты.

Все эти моменты важны для выбора правильной струбцины, особенно если мастер – новичок в своем деле. Опытные слесари и столяры на практике постигают особенности такого инструмента и уже не совершают ошибок при его замене.

Применение струбцин не вызывает особенных вопросов. Вне зависимости от типа конструкции они используются для зажимания деталей или предметов, материалов в заданном положении. Достаточно поместить объект между губками, а затем зафиксировать его.

В классических винтовых изделиях для этого используется вращающийся элемент, затягивать который приходится 2 руками.

Быстрозажимные струбцины по принципу своего действия похожи на пистолет со спусковым крючком. Достаточно задействовать рычаг, и губки сомкнутся с нужным усилием. Их удобство состоит в том, что можно выполнять все работы одной рукой. Клещеобразные струбцины имеют тот же рычажный принцип, но сила сжатия регулируется пружинным элементом. Работа с ними напоминает использование секатора – это не самый легкий и комфортный инструмент.

Торцевые струбцины отличаются тем, что распорка у них не только по бокам, но и по центру, прижимное усилие создается в 3 точках. Сначала нужно зажать сам материал между губками, а затем уже задействовать третью площадку. В основном этот инструмент задействован в приклеивании декоративных торцевых кромок.

Для хранения струбцин в мастерской опытные столяры и слесари рекомендуют использовать специальные системы или полки с гребенчатым передним краем. В этом случае инструменты легко будет выстроить по размеру – от малого к большему.

В следующем видео вы узнаете правила выбора и применения струбцин.

Любому, кому приходилось мастерить что-нибудь своими руками в направлении благоустройства собственного жилища, нет необходимости рассказывать о важности разного рода струбцин и зажимов. Без их наличия невозможно себе представить как столярное, так и слесарное ремесло. Чтобы качественно обработать любую деталь, необходима струбцина. Своими руками её вполне можно изготовить в домашних условиях при помощи самых элементарных инструментов.

Механические зажимные устройства различаются как по назначению, так и по материалу, из которого они изготовлены. Основными исходными материалами являются металлический профиль и деревянный брус.

Иногда струбцины собирают довольно сложной пространственной конфигурации: они обеспечивают как горизонтальное, так и вертикальное сжатие обрабатываемой заготовки. Для сборки столярных изделий, когда необходим постоянный контроль прямого угла, очень удобна струбцина угловая. Своими руками сделать её вполне возможно, но лучше попрактиковаться на менее сложных конструкциях.

Различаются струбцины и по типу элементов, создающих механическое сжатие. Самыми распространёнными являются струбцины на основе винтового механизма. Но подойти для конструкции может всё, что способно обеспечить необходимое усилие сжатия. Вплоть до резиновых жгутов, нарезанных из старых автомобильных камер.

В любом инструментальном магазине струбцины представлены в более или менее широком ассортименте. Да и у любого мастера их в арсенале имеется достаточное количество. Что обычно останавливает умельца от покупки ещё одной? Во-первых, цена - качественный инструмент не может быть дешёвым уже по определению. Во- вторых, не всегда можно найти необходимое. Струбцина, своими руками сделанная под выполнение конкретной задачи, обеспечивает процесс сборки изделия в индивидуальном порядке. При помощи универсальной струбцины из инструментального магазина этого добиться можно далеко не всегда.

На строительном рынке можно найти немало струбцин, которые выглядят как настоящие и стоят дорого, только работают очень недолго. Они, как правило, китайского производства. Их придётся выбросить вслед за деньгами, которые были за них уплачены. Чаще всего выходит из строя винтовая передача, её делают из дешёвого низкокачественного сплава. Если нет желания выбрасывать на ветер деньги, то следует задуматься о том, как сделать струбцину своими руками. Результатом этого станет не только ещё одна полезная вещь в инструментальном арсенале мастера, но и возросший уровень квалификации и самоуважения.

Прежде всего необходимо обзавестись качественным брусом из древесины твёрдых лиственных пород или отрезком металлического прокатного профиля (лучше всего швеллерного сечения) - это основа, на которой должны быть смонтированы упор и винтовой механизм. Важнейшим элементом струбцины является именно он. Лучше всего подойдёт болт с гайкой крупного профиля резьбы. Для сборки конструкции в единое целое понадобится дрель с насадками и стандартный болтовой крепёж. Изготовление струбцин своими руками не требует выдающейся квалификации, но всё же элементарными столярными и слесарными навыками следует обладать.

Важнейшим преимуществом самодельной струбцины является её узкая направленность на обеспечение конкретной технологической операции. Именно поэтому необходимо всё тщательно замерить и набросать схематический чертёж будущего изделия. Струбцина, своими руками сделанная, может и должна прослужить очень долго, но произойдёт это только в том случае, если она грамотно сконструирована и правильно собрана.

На несущем станинном брусе должны быть смонтированы упор и винтовой механизм. Свободный ход винта обеспечивает достаточное усилие для сжатия. Крепление упора и винта с гайкой должно исключать их вырывание из фиксированного положения при приложении технологического усилия. Важным моментом является наличие маховика, смонтированного на головной части технологического винта. Если его не предусмотреть и не выполнить, то сжатие струбцины придётся осуществлять при помощи гаечного ключа. Что и не производительно, и не функционально.

В целях возможного применения струбцины как можно в большем количестве операций упор на ней обычно выполняют в виде съёмного блока, который можно ставить в несколько фиксированных положений. Для сборки больших деревянных плоскостей имеет смысл сконструировать более сложную струбцину в виде системы из двух или более винтов, смонтированных на одной станинной основе. Усилия, вложенные в изготовление технологического инструмента, всегда дают должную отдачу при его использовании.

Каждый мастер, занимающийся изделиями и деталями из металла или дерева, не может обойтись без самодельных струбцин. Ранее такой инструмент выпускался в различных модификациях, от специализированных до универсальных. Основная задача состоит в фиксации заготовки для проведения операций по обработке и соединению деталей. Разберем, как изготавливается быстрозажимная струбцина своими руками в различных вариациях.

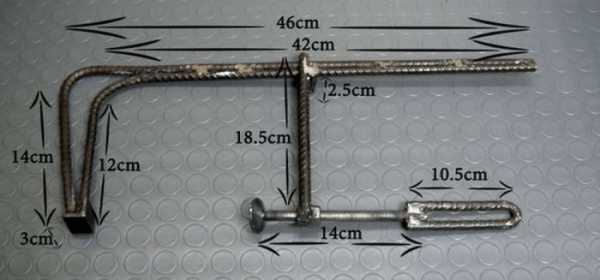

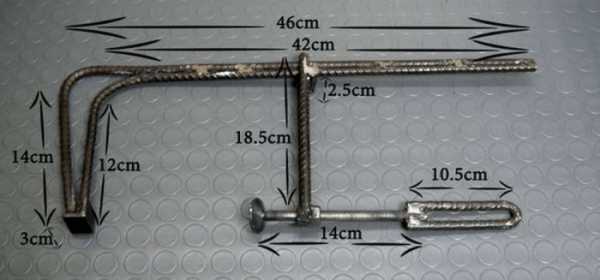

Этот вид струбцины своими руками из металла предназначен для фиксации двух предметов под прямым углом и соединения между собой любыми методами, однако основное назначение - кондуктор для сварки металлических деталей под необходимым для работы углом. Чтобы ее изготовить должным образом, понадобятся следующие компоненты:

Уголки следует приваривать под углом 90 градусов к металлическим или стальным пластинам. Сваркой крепим червячную конструкцию, а в рабочую гайку вкручиваем шпильку-вороток, дабы на конце собрать упор. Упор обязательно должен свободно проворачиваться. Затем с обратной стороны необходимо просверлить отверстие, куда мы вставляем металлический прут в качестве рычага. Невероятно простая конструкция и практичность использования стали залогом популярности такой струбцины среди всех, кто работает с металлом и делаемыми из него изделиями.

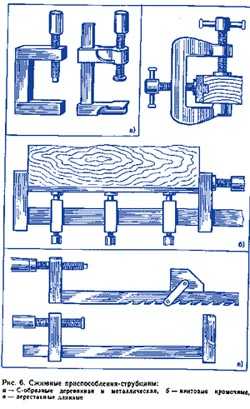

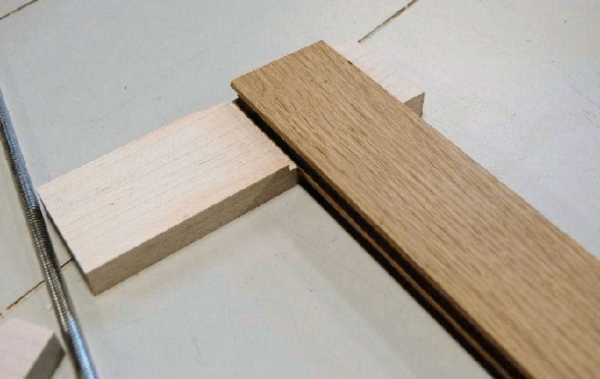

Такие конструкции , использующиеся в столярном деле, бывают следующих типов:

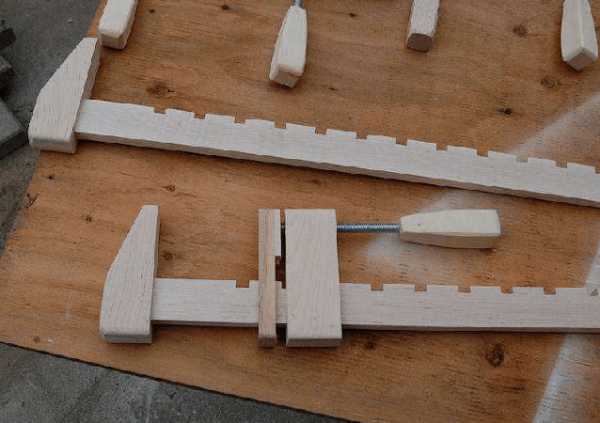

Первый вид делается из двух сосновых брусков, гайки с фиксатором, прутки, гайки в форме барашка с резьбой и упорные шайбы. Процесс изготовления весьма простой:

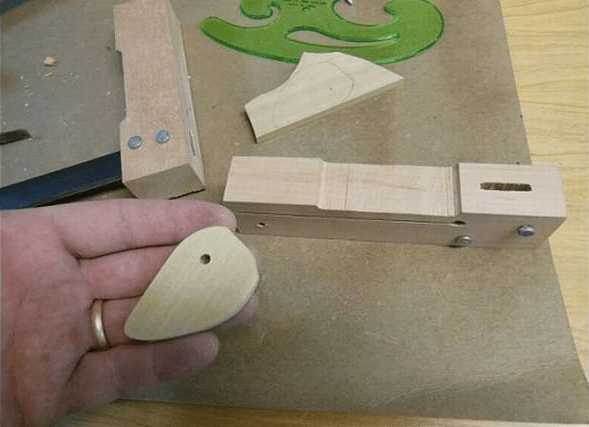

Второй вариант применяется в том случае, когда необходима оперативная фиксация небольших деталей. Изготовление ведется из небольших брусков и тонколистовой фанеры. Червячной системой выступают гайки для мебели и шпильки-воротки. Один упор неподвижен, крепим его на конце направляющей рейки, в которой вырезаем углубления для фиксации двигающегося механизма.

Второй вариант применяется в том случае, когда необходима оперативная фиксация небольших деталей. Изготовление ведется из небольших брусков и тонколистовой фанеры. Червячной системой выступают гайки для мебели и шпильки-воротки. Один упор неподвижен, крепим его на конце направляющей рейки, в которой вырезаем углубления для фиксации двигающегося механизма.

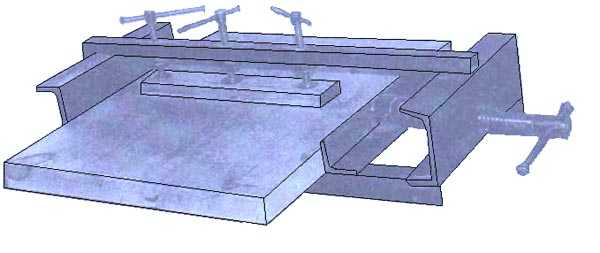

Есть как переносной, так и стационарный вариант такой конструкции, где нарезаются пазы для перемещения с креплением неподвижных упоров. Зажимом выступают мебельная гайка, шпилька и вороток. За счет этого можно работать с заготовками любых габаритов.

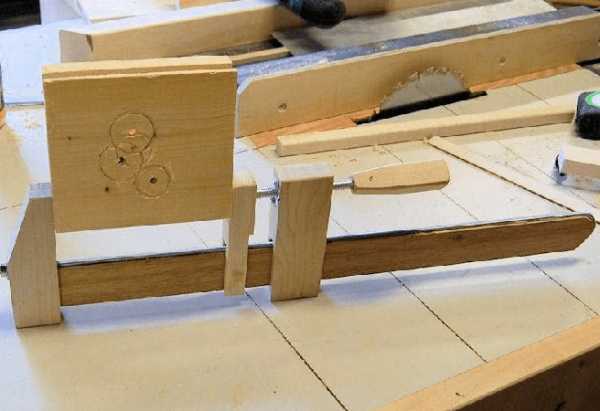

Самозажимная же конструкция имеет рычаг с эксцентриком на поворотном конце. Поворачиваем на определенный угол, автоматически получается быстрый зажим. Высота регулируется шпилькой на верстаке. Его изготавливают индивидуально для каждой матрицы, в зависимости от ее предназначения и цели проводимых работ.

Сварка металлических труб торец в торец является сложной операцией. Более простой считается приварка трубы к готовой системе. Конструкция для таких случаев изготавливается из металлического уголка и стальных пластин. Фиксировать половинки такого устройства следует традиционным методом, а именно шпильками с резьбой. В результате можно получить достаточно простую и эффективную конструкцию, которая значительно облегчит работу при сварке труб с различными конструкциями.

Имеются и другие виды конструкций, среди которых кулачковые механизмы, ленточные и зажимы для проволоки, которые могут пригодиться для работ со специфическими конструкциями, включая особо хрупкие и тонкие. Однако их изготовление является предметом отдельных мастер-классов и статей на специализированных ресурсах.

Самодельные струбцины являются незаменимыми помощниками для любого мастера, работающего с металлическими и деревянными деталями и изделиями. Изготовить же их достаточно просто и весьма увлекательно. Здесь важно соблюдать технологию изготовления, найти оптимальные инструкции и видеоролики. Покупать же струбцины можно, но они могут в итоге не подойти из-за специфичности заготовок или работы. Именно поэтому следует изготавливать струбцины самостоятельно. Удачной работы с различными заготовками и изготовления самодельных быстрозажимных струбцин!

За сотни лет, что человек занимается обработкой древесины и изготовлением из неё различных изделий, кажется мастера перепробовали все возможные инструменты и приспособления. Между тем создание всевозможных устройств продолжается и в наши дни. Вероятно, что все это уже было кем то придумано в прошлые годы, но каждый мастер старается сделать приспособления подходящие именно ему.

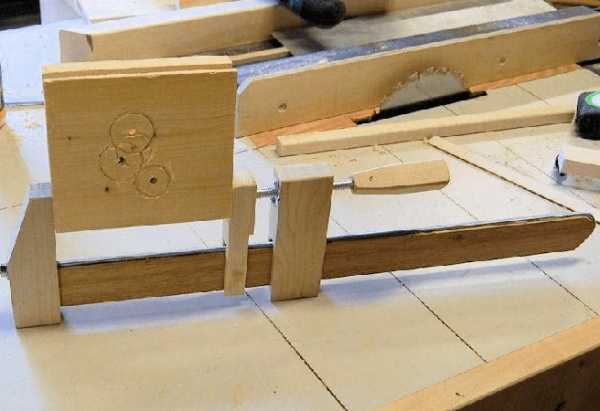

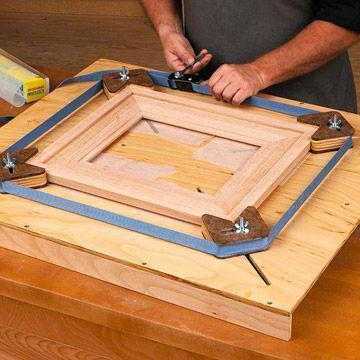

Деревянные рамки для картин или фото сжимают при склеивании, наверное сотнями различных способов. Я сам на вскидку могу предложить как минимум десяток вариантов, вот одно из приспособлений для этой работы от Уайта Майерса, сайт Workbench .

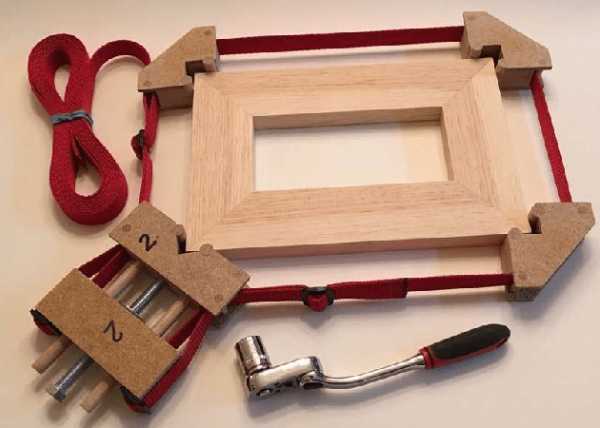

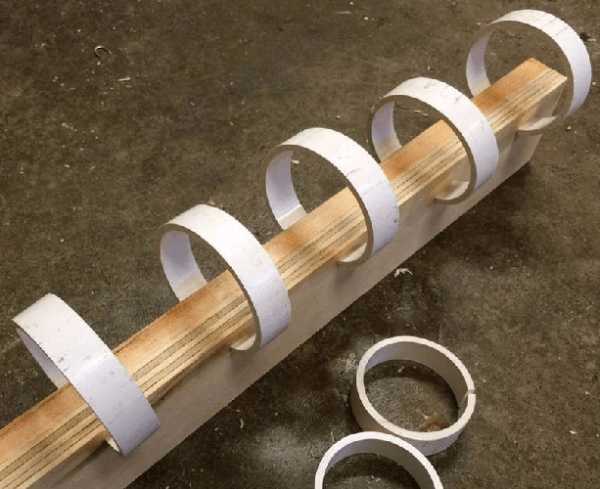

Ленточные стяжки используют чаще всего для сжатия при склейке квадратных или прямоугольных изделий. Таких как стулья, табуретки, коробки и небольшие столики. Использование этого механизма удобно тем, что можно сжимать сразу все изделие, промазав клеем и собрав ножки, царги и проножки стула. Но вот при склеивании деревянных рамок, ленточная стяжка в обычном виде не походит. Дело в том, что при сжатии невозможно выдержать углы точно под 90*, из за неравномерности стягивания.

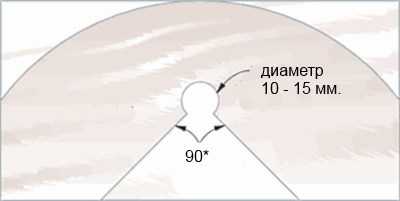

Для того, чтобы применить ленточную стяжку при сборке рамок, нужно изготовить четыре угловых блока. Блоки имеют внешнюю закругленную кромку, что помогает равномерно сжимать изделие и выпиленный внутренний угол, точно под 90*. В точке начала угла обязательно надо высверлить отверстие, чтобы исключить прилипание рамки к блокам. Еще варианты зажима для рамки в статье .

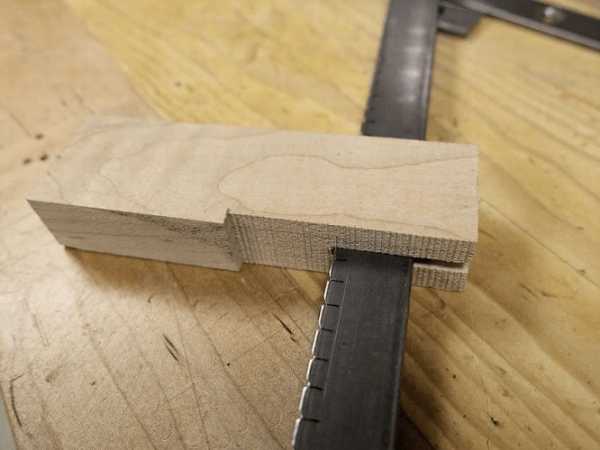

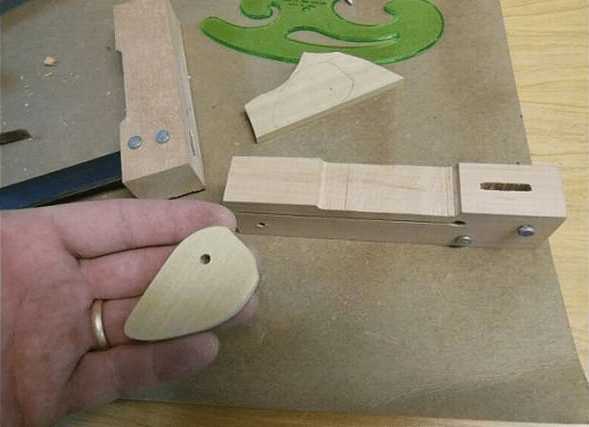

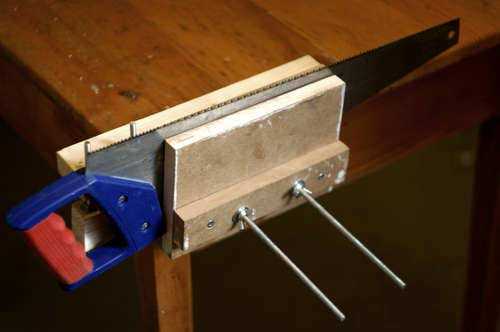

Зажим для мелких деталей

Каждый мастер работающий с деревом использует для обработки деталей шлифовальные диски и шлифовальные барабаны. Иногда приходится обрабатывать большое количество мелких деревянных деталей. Удержать их в руке бывает затруднительно, к тому есть риск руками зацепить барабан.

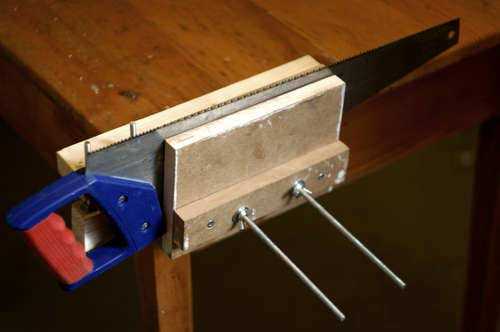

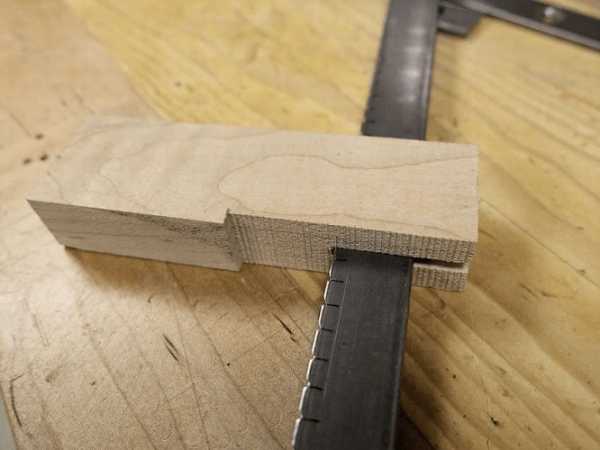

Для изготовления зажима понадобится два деревянных бруска длиной 150-200 мм. и сечением 30/15 мм. . Бруски можно изготовить распилив на две части круглую заготовку диаметром 30 мм. . По центру брусков засверливаются отверстия под прижимной болт с барашком и несколькими шайбами.

Во время работы сразу устанавливается необходимый зазор между площадками, а сжатие производится с помощью деревянного клина в хвостовой части. Процесс происходит быстро и просто, вставляем деталь, задвигаем клин и работаем. Вытаскиваем клин, меняем деталь и опять зажимаем клином.

Обработка заготовок на столярном верстаке будет удобной при использовании различных приспособлений, фиксирующих детали на поверхности стола. Своими руками реально сделать как простейшие упоры и прижимы, так и универсальные системы, позволяющие закреплять заготовки любых конфигураций.

Самодельные верстачные упоры из древесины не тупят инструмент и не портят торцы деталей. Приспособления разделяются по типу стержня и вставляются в отверстия соответствующей формы.

Прямоугольные клинья не вращаются и обеспечивают абсолютную неподвижность заготовки. Сами упоры изготовить легко, но на выдалбливание квадратных гнезд уйдет много времени и усилий. Эти отверстия целесообразно устраивать в столешницах из массива доски на стадии изготовления столярного верстака.

В рабочих поверхностях, сделанных из листового материала, правильнее использовать упоры с цилиндрическим стержнем. Такие приспособления удобны для закрепления криволинейных деталей, а отверстия для них всегда можно высверлить в нужном месте. Жесткая фиксация прямоугольных заготовок достигается установкой дополнительной планки с двумя стержнями.

Для стержня верстачного упора подходит береза, вишня, клен или орех. Верхняя планка изготавливается из той же твердой древесины или из фанеры. Низкопрофильный упор можно сделать из ламинированной панели высокой плотности, оставшийся после укладки напольного покрытия.

Определитесь с диаметром стержня. Если планируете позднее приобретать готовые фиксаторы, выберите стандартный размер 19 мм. В случае уверенности в дальнейшем самостоятельном изготовлении приспособлений для столярного верстака используйте диаметр 21 мм. Такой наружный размер имеют полудюймовые водопроводные трубы, из которых изготавливают самодельные прижимные струбцины. Примерно такой же величине соответствует условный проход трех четвертных труб, подходящих для изготовления круглых стержней из дерева.

Возьмите обрезок трубы диаметром 3/4 дюйма, длиной в 60–80 мм и с резьбой не менее 20 мм. Заточите кромки с одного торца и наверните гайку на другой.

Вставьте приспособление в дюймовую трубу и прогоните через него березовую палку, ударяя сверху тяжелым молотком.

Подрезайте древесину, когда щепки упрутся в гайку. Может показаться, что проще взять трубку длиннее, но пробивать тогда будет намного тяжелее.

Прогнав палку, снимите заусенцы наждачной бумагой. Сделанные таким образом деревянные стержни могут иметь незначительные изъяны, не влияющие на общую форму цилиндра. В начале обустройства домашней мастерской, когда еще нет специальных станков, вы не найдете более простого способа изготовления круглой палки своими руками.

Начертите на заготовках верхние части упоров в нужном количестве и отметьте центры сверления отверстий.

Сделайте перовым сверлом углубления в половину толщины материала. Начинайте сверлить на небольших оборотах, слегка нажимая на дрель. В момент касания на поверхности появятся риски, по которым будет видно, куда следует отклонить инструмент для перпендикулярного сверления.

Распилите заготовки, отшлифуйте торцы и раззенкуйте отверстия под шурупы.

Нанесите столярный клей на стержень и в углубление.

Соедините детали, прижмите их руками и вытрите излишки клея. Вставьте стержень в отверстие столешницы и закрутите шуруп.

Через десять минут осторожно вытащите упор, выталкивая снизу и не сдвигая детали. Оставьте приспособление до полного высыхания клея.

Сверлите отверстия для верстачных упоров там, где считаете необходимым. Чаще всего они нужны в левой части стола для строгания заготовок и рядом с тисками для совместного использования. Расстояние между центрами отверстий должно быть везде одинаковым и соответствовать размеру длинных упоров. Перед высверливанием прикрепите снизу ненужную доску, чтобы не было сколов при выходе сверла.

Расположенный сбоку столешницы упор удобен для поперечного распила досок. Когда он не нужен, его поворотная часть опускается и не мешается. Используйте приспособление вместе с длинным верстачным упором, надежно прижимая доску одной рукой, а другой, работая ножовкой.

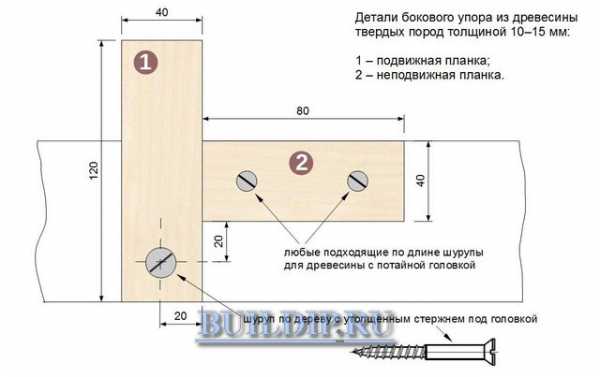

Вырежьте деревянные элементы упора из остатков твердой древесины. Сделайте два раззенкованных отверстия в неподвижной части и одно в поворотной планке, точно соответствующее диаметру используемого шурупа.

Отметьте на торце стола месторасположение подвижной детали на одной линии с верстачным упором.

Закрепите сначала поворотную планку, добавив при необходимости брусок для увеличения толщины столешницы. Далее перпендикулярно ей установите неподвижную деталь.

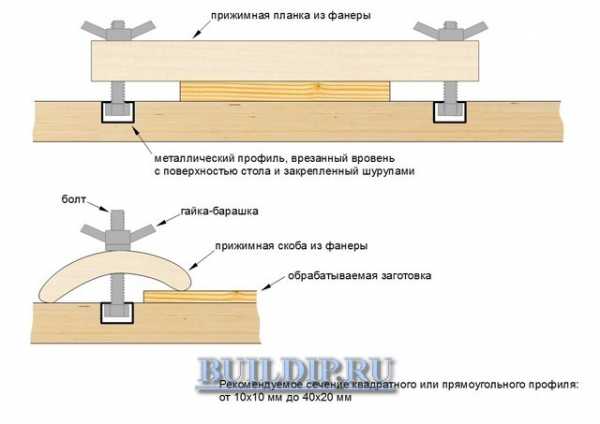

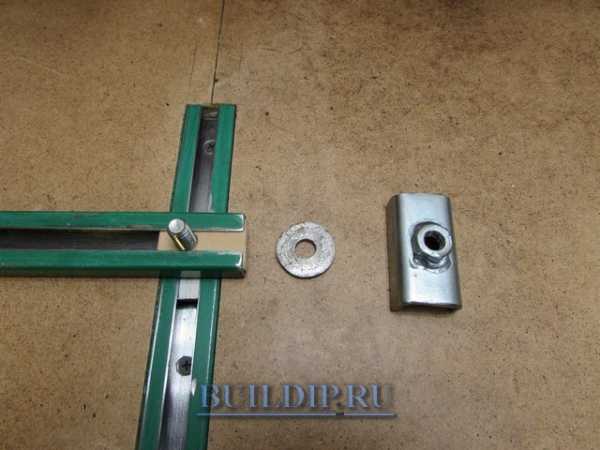

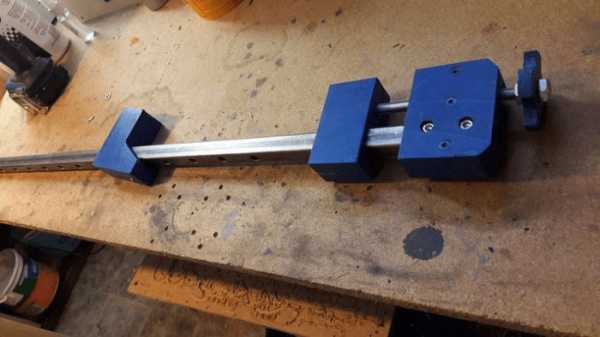

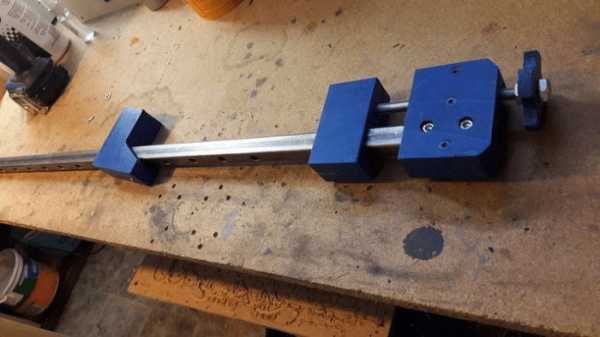

Подвижные крепления позволяют фиксировать на столярном верстаке различные заготовки и съемные рабочие панели. Прижимы передвигаются во врезанных заподлицо с поверхностью стола металлических направляющих с т-образным желобком (Т-слотах), которые могут быть алюминиевыми или стальными.

Аналог заводских рельс с т-образным пазом легко изготовить из металлической трубы прямоугольного или квадратного сечения. Подходит профиль высотой не более половины толщины столешницы. Сразу подберите болты и разметьте вырез на одной стороне трубы соразмерно диаметру болта.

Вырежьте паз болгаркой, подровняйте края напильником и закруглите кромки наждачной бумагой.

Подберите подходящие обрезки профилей для изготовления слайдеров, если шестигранная головка меньше желоба и проворачивается в нем.

Просверлите отверстия для болтов и нарежьте скобы, рассчитывая их высоту на 1–2 мм меньше, чем внутренний проход профиля.

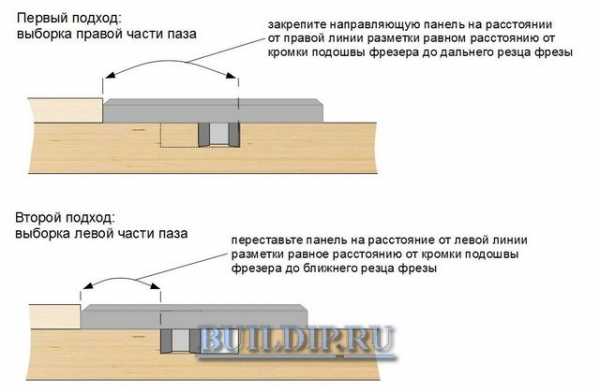

Используйте ручной фрезер для выборки углубления в столешнице. Если врезаемый профиль шире фрезы, делайте паз за два подхода.

Начертите на поверхности разметку и установите параллельно ей ровную панель. Для предотвращения сколов при выходе фрезы прикрепите вплотную к торцу деревянную рейку.

Настройте ограничитель глубины фрезерования и выберите паз за несколько проходов.

Переставьте панель, вырежьте оставшийся материал и отшлифуйте углубление абразивной шкуркой.

Закрепите направляющие шурупами, сделав в металле углубления под шляпки.

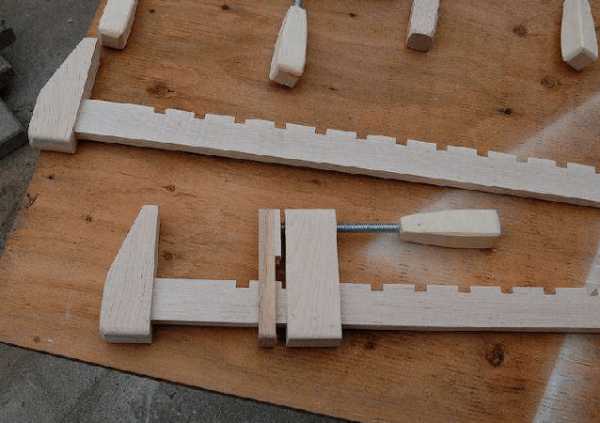

Настраиваемые системы зажимов предоставляют множество вариантов закрепления деталей на столярном верстке. Самая простая конструкция – прижимная планка, фиксируемая скользящими в Т-образных треках болтами.

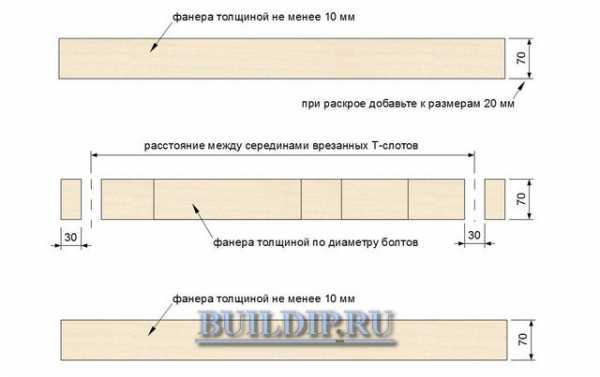

Напилите полосы фанеры, прибавив 20 мм к указанной на чертеже ширине деталей, чтобы позднее обрезать склеенную заготовку и получить идеально ровные торцы. Для средней части сгодятся фанерные обрезки одинаковой толщины.

Склейте детали, просверлите зенковкой отверстия на удаление 25 мм от краев и закрутите саморезы с обеих сторон. После высыхания клея отпилите заготовку до чистовых размеров циркулярной пилой.

Вырежьте фанерные шайбы диаметром чуть больше ширины прижимной планки.

Аккуратно рассверлите в них отверстия под болты.

Разместите приспособление на поверхности столярного верстака, наденьте шайбы и закрутите гайками барашкового типа.

Прижимная планка отлично подходит для удерживания больших заготовок, а также в качестве бокового упора, вдоль которого можно направлять инструмент, например, при фрезеровании продольного паза.

Простые и удобные прижимы в виде скоб закрепляются на верстаке в тех же Т-слотах, легко перемещаются и позволяют фиксировать разнообразные детали в любых положениях.

Приспособление состоит из фанерной части с пазом, болта со слайдером, шайб, гайки-барашка и металлической втулки.

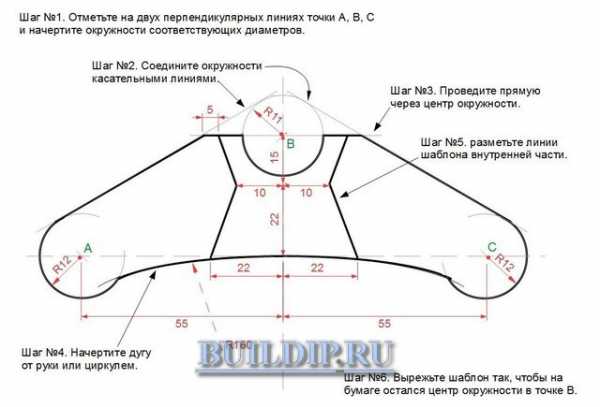

Для изготовления деревянных элементов потребуется шаблон, его легко начертить на бумаге руководствуясь нашей инструкцией.

Обведите шаблон на фанере и отметьте шилом центр сверления.

Сделайте отверстие перовым сверлом диаметром 22 мм.

Подготовьте остальные заготовки и соедините их вместе с помощью столярного клея и шурупов. Отшлифуйте торцы, уделяя особое внимание верхней полуокружности и нижним закругленным частям.

Возьмите полудюймовую трубку, отмерьте на ней отрезок длиной в толщину фанерной скобы. Высверлите по центру отверстие для болта и обрежьте втулку по размеру. Сточите напильником металлические заусенцы и зачистите наждачной шкуркой поверхности.

Соберите прижим, подложив под гайку шайбы.

Прижимная скоба на фото ниже более проста и изготавливается подобным образом. При использовании этой конструкции приходится класть под второе плечо рычага подкладку примерно такой же толщины, иначе будет перекос болта, приводящий к деформации направляющей рельсы.

Увеличьте возможности прижимной системы, изготовив из профильной трубы еще один Т-образный трек. Располагая направляющую между врезанными в столе рельсами, вы сможете закреплять детали в любом месте столярного верстака.

Фиксируется такая дополнительная планка по краям короткими болтами, а во внутри профиля находятся небольшие фанерные вкладыши с отверстиями.

Рассмотренные приспособления для столярного верстака просты в изготовлении и подходят для закрепления большинства обрабатываемых заготовок. Дальнейшее занятие столярным делом потребует новых упоров или прижимов, придумать которые поможет смекалка, а сделать позволит приходящий постепенно опыт.

Опытные мебельщики, столяры, слесарных дел мастера справедливо считают, что струбцина является не менее важным инструментом, чем удобный верстак, хорошо сбалансированный рубанок или набор острых, как бритва, стамесок из шведской стали. Приспособление можно купить, взять в аренду, но лучше всего сделать струбцину своими руками. В этом случае будет уверенность, что нехитрое устройство не подведет в самый ответственный момент.

Конструктивно струбцина представляет собой простейшее устройство, позволяющее прижать деталь, заготовку, несколько составных частей в одно целое для установки крепежа - саморезов, болтов с гайками, заклепок, или пока сохнет клей.

К устройству струбцины, независимо от конструкции, материала и размеров приспособления, предъявляют два основных требования:

Существует достаточно большое количество всевозможных схем струбцин, и, хотя устройство любой струбцины примитивно по сути, никто не пытается сделать универсальную конструкцию, которой можно было бы пользоваться в любой ситуации. Устройство получается очень тяжелым, неудобным и сложным в работе.

Поэтому размеры и схему приспособления подбирают, исходя из габаритов соединяемых деталей и требуемого усилия прижатия. Условно струбцины делят на три большие группы:

Кроме классических струбцин-линеек, широко используют заказные струбцины нестандартных схем, большинство из них изготавливается под выполнение одной-двух операций повышенной сложности.

Например, сверление в массиве из нескольких досок на большую глубину, обрезка или склеивание бруса фигурным способом под прямым или нестандартным углом, сварка деталей сложной конфигурации. Вариантов более чем достаточно, лучший способ обеспечить самое высокое качество соединения - это все же сделать струбцину нужного размера и формы.

Проще всего сделать струбцину из деревянной планки и бруса. Дерево — достаточно демократичный материал, поэтому, если выполнить правильную разметку деталей и использовать надлежащие инструменты, то без особых усилий можно сделать зажим любого уровня сложности.

Для изготовления деревянной струбцины потребуются следующие инструменты и приспособления:

Все остальные операции можно сделать с помощью ручного инструмента. Разумеется, сверлить отверстия и нарезать пазы можно также и ручными дрелью и ножовкой, только достичь требуемого качества и точности изготовления с использованием ручных инструментов будет очень непросто.

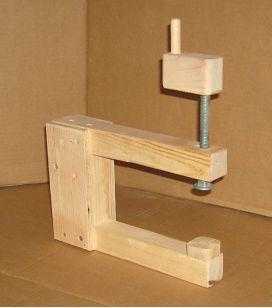

Конструкция простейшей деревянной струбцины выглядит, как латинская буква F. Вертикальная и верхняя горизонтальная планка представляют собой одно целое - неподвижную направляющую, соединенную упором одной из губок. Центральная перемычка буквы F — это подвижная или ответная часть губок, которая приводится в движение ходовым винтом. Третья часть струбцины с приводным винтом изготавливается в съемном варианте. Зажим можно переставлять по длине направляющей планки, расстояние между губками сделать меньше или больше, насколько позволяет длина базовой рейки.

Общий вид струбцины приведен на фото.

Первоначально нужно сделать направляющую рейку. Для этих целей подойдет лиственница или еловая доска. Все остальные детали струбцины можно сделать из любой древесины, кроме мягких сортов, - тополя, липы, березы.

Важно! Для изготовления любых приспособлений и вспомогательной оснастки используют только бездефектную древесину. Если нет таковой, то лучше всего сделать струбцину из обычной фанеры толщиной 15-20 мм.

Базовую планку вырезают по длине будущего приспособления. На опорную неподвижную часть губок зажима приходится львиная доля нагрузки, поэтому лучше всего сделать направляющую из самой прочной древесины или применить небольшую хитрость.

По боковому торцу рейки вырезают полукруглый паз, в который укладывают стальной прут, диаметром 8-10 мм. С одной стороны конец загибается вокруг торца, на другом конце прут соединяют с неподвижной губкой гайкой, навернутой на предварительно нарезанную резьбу.

Неподвижную часть губок приклеивают к направляющей планке столярным клеем, после высыхания клея опорную поверхность тщательно подрезают по углу в 90 о к направляющей планке. Эту деталь можно сделать клееной, или пропилить монтажный паз с помощью ручной циркулярной пилы.

Ответную или подвижную часть губок вырезают вместе с опорой под винт из одного бруска. Далее в обеих заготовках нужно сделать П-образные пропилы, позволяющие посадить детали на направляющую планку. После снятия заусенец заготовки устанавливают пакетом в сверлильный станок и сверлят отверстие под ходовой винт.

Если предполагается достаточно интенсивное использование струбцины, то в отверстие под винт необходимо запрессовать латунную трубку, сделать подшипник скольжения. В противном случае ходовой винт достаточно быстро разобьет отверстие на 2-5 мм, что сделает инструмент непригодным для работы.

Деревянной струбциной удобно работать, если нужно сделать небольшой прижим, чтобы зафиксировать пакет из нескольких планок или склеить две детали. Если предполагается обработка бруса или доски столярным инструментом, рубанком или шлифмашиной, то струбцину для фиксации материала лучше всего сделать с металлической направляющей.

Процесс изготовления струбцины из дерева и стали выглядит следующим образом:

Остается собрать струбцину, переставляемую часть засверливают под фиксирующий болт, устанавливают болт или шпильку и затягивают гайкой. По окончанию сборки нужно сделать два-три холостых прогона, чтобы осадить стенки и облегчить вращение винта.

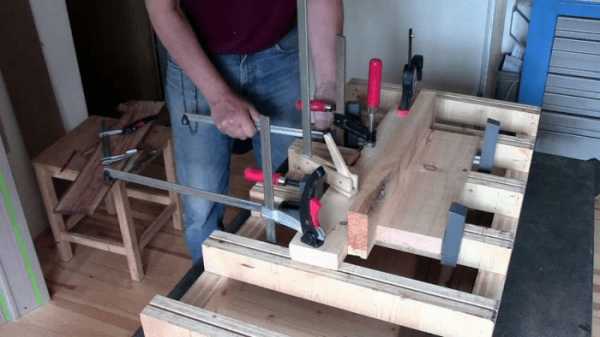

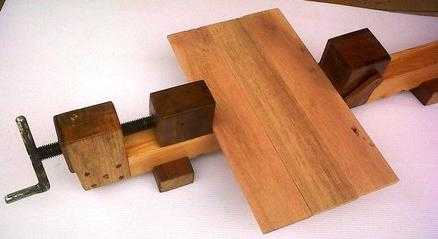

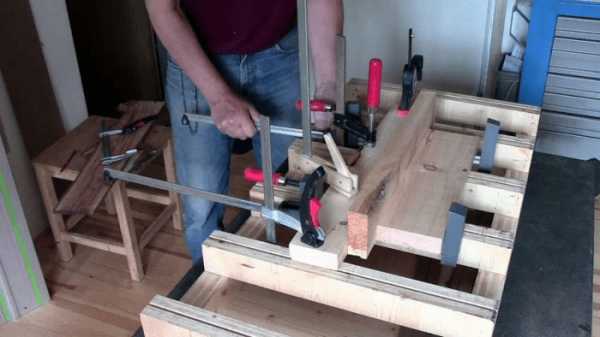

В 40% случаев работы в столярной или мебельной мастерской требуют использования длинных струбцин для стягивания целых наборов или пакетов из планок, формирования мебельных щитов, столешниц и дверного полотна. Процесс изготовления струбцин для нужд стяжки практически не отличается от обычного деревянного F-образного приспособления.

В отличие от других схем приспособлений, струбцина для стяжки изготавливается из массивного бруса, сечением 50х50 мм и длиной не менее 100 см. В направляющей планке из бруса сверлят на станке ряд отверстий для перестановки ответной части губок.

Кроме того, потребуются три блока из дуба или бука, для того чтобы сделать неподвижную опору с ходовым винтом и две части губок — переставляемую и подвижную.

На ответной переставляемой опоре прорезают установочный паз и сверлят отверстие, в которое запрессовывается гайка под крепежный болт. Расстояние между опорами можно сделать больше-меньше, если губку переставить на следующее отверстие и зафиксировать ее болтом.

Небольшое приспособление, очень напоминающее стягивающий тип струбцин, можно запросто изготовить из обычных костюмных плечиков. Деревянная основа вешалки изготавливается из двух одинаковых половинок трапециевидной формы.

Первым делом, чтобы изготовить зажим из вешалки, необходимо сложить две половинки плечиков в один пакет и зажать в тисках сверлильного станка.

Не раскрывая станочных тисков, потребуется сделать четыре отверстия диаметром 8 мм. Получаются две заготовки, в каждой из которых есть пара сквозных отверстий. Остается сделать зажим, для этого необходимо отрезать две шпильки с резьбой М8, длиной по 25 см каждая. Шпильки можно вклеить в одну из половинок или сделать симметричный вариант, как на фото.

Из зажима можно сделать фиксирующее устройство для склейки досок, удержания труб или стягивания пакета из нескольких планок.

Кроме классических вариантов столярных струбцин и зажимов, в работе с мебелью и деревоматериалами приходится использовать малоразмерные фиксаторы. Одним из таких приспособлений является С-образная струбцина, изготовленная из дерева, фото.

Прежде чем сделать зажим, необходимо подыскать подходящую заготовку из дерева. С-образные струбцины требуют очень прочной древесины, поэтому для изготовления используют акацию, вяз или степной дуб. П-образный корпус вырезается болгаркой. При общем размере корпуса 100х100 мм ширина боковин должна быть не менее 2,5 см.

В одной из боковин нужно сделать сквозное отверстие диаметром 12 мм, в которое запрессовываются две стальные гайки, М8 или М6. Проще всего навернуть гайки на резьбовой шток, смазать клеем и вставить в отверстие. Нужно сделать несколько несильных ударов киянкой, чтобы гайки с небольшим натягом вошли в сквозное отверстие. Остается сделать ручку, и С-образная струбцина готова.

Большую часть слесарных и столярных струбцин изготавливают из металла, чаще всего стали или алюминиевых сплавов, причин для подобной избирательности всего две:

Чтобы сделать струбцины из металла, потребуется сварочное оборудование, болгарка и обычная электродрель и электролобзик.

Наиболее логичным будет сделать струбцину, у которой направляющий брус или планка из дерева заменены квадратной профильной трубой. Метровую струбцину можно сделать из квадрата 20х20 мм, для двухметровой потребуется профиль 30х30 мм. Использование трубчатого квадратного профиля позволяет сделать конструкцию очень жесткой без «тянучек» и усадки, как это бывает у пиломатериалов.

Проще всего сделать длинную струбцину по классической схеме. Стационарная, подвижная и переставная части изготавливаются из толстой фанеры.

Каждая деталь состоит из двух половинок, которые вырезаются лобзиком и стягиваются болтами на длинной квадратной трубе. Ходовой винт можно сделать из двух частей резьбовой шпильки и обычного куска арматуры.

Вместо дерева можно использовать обычный арматурный пруток, сечением 8-10 мм. Чтобы сделать корпус струбцины из арматуры, потребуется вырезать две заготовки длиной 65 и 55 см. Прутки греют на паяльной лампе и загибают на стальной оправке под прямым углом согласно чертежу.

Согнутые заготовки сваривают в одну Г-образную конструкцию, обязательно соединяются сварочным швом носик и линейные участки арматуры.

Следующим этапом из отрезка в 20 см изготавливают стойку под ходовой винт, к которой приваривают гайку. Если усилие зажима на струбцине более 50 кг, то стойку можно сделать гнутой или укрепить дополнительным подкосом.

Конструкцию с G-образным корпусом еще называют винтовым прессом за огромное усилие, которое можно получить с помощью ходового винта. Сделать G-образную струбцину достаточно просто. Для этого необходимо нарезать болгаркой заготовки корпуса из толстого металла, не менее 7-8 мм толщиной.

Корпус сваривается буквой П. На верхней полке нужно сделать отверстие под гайку, далее навинтить ее на ходовой винт и установить на место сварки. На нижней полке укладывают небольшой кусочек металла — столик, который прижимают вывернутым винтом. Нужно только сделать несколько сварочных точек или швов, чтобы приварить столик и гайку, и струбцина готова.

Важной деталью любой струбцины считается подкладка, устанавливаемая под опорные поверхности зажима. Делается это для достижения двух целей:

Лучше всего сделать прокладку из обычной березовой фанеры или мягкой древесины с нешлифованной поверхностью.

Очень непростой задачей считается надежная фиксация стальной проволоки на круглой заготовке, например, резиновой трубе или оголовке штуцера. Конструктивно такое приспособление состоит из двойного корпуса и намоточного штифта.

Проволоку оборачивают вокруг трубы и зацепляют на штифте с болтовой головкой. За 2-3 поворота ключом намотанная полуторная петля натягивается до нужного состояния. Остается сделать поворотом корпуса закрутку проволоки на шланге в несколько витков и обрезать ее концы.

Использование специализированных струбцин на сегодня остается единственно возможным способом собирать любые прямоугольные или квадратные конструкции из дерева и металла с идеально выставленным прямым углом.

Например, система из готовых треугольников, которые охватывают плоскости стыкующихся сторон и прочно удерживают их в нужном положении, до момента установки крепежа или окончания сварочных работ.

Прямой угол, как правило, не представляет особой проблемы при работе со струбцинами, значительно сложнее сделать угол произвольной величины. Для решения подобных задач нужно сделать приспособление к струбцине, как на фото.

В основе дополнительного устройства используется обычный сосновый брусок с вырезанным по центру сектором прямого угла. Второй деталью является обычный прямоугольный треугольник, который можно сделать из еловой или сосновой рейки.

В вершине угла сектора высверливается сквозное отверстие, диаметром 5-6 мм. Именно отверстие позволяет треугольнику качаться и менять угол наклона струбцины на 3-7 о.

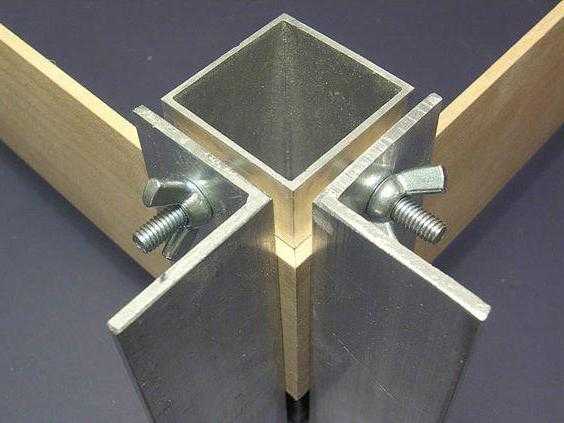

Соединить две детали под прямым углом намного проще, если закрепить их в угловой струбцине. В простейшем случае приспособление представляет собой две направляющие из обрезанной профильной трубы или стального уголка.

Направляющие необходимо выставить с помощью угольника под углом в 90 о и соединить дополнительными накладками из листового металла.

Для того чтобы заготовки при работе не выпадали из приспособления, на каждой из направляющих дополнительно устанавливают по две G-образных струбцины.

Иногда в работе с деревом требуются струбцины, с помощью которых можно сделать фиксацию или прихват детали к рабочему столу или месту в течение буквально нескольких секунд.

Для того чтобы сделать быструю струбцину, потребуются деревянные доски или фанера толщиной 16-18 мм. Первоначально калька деталей переносится на дерево и вырезается с помощью электролобзика. В ведомых частях потребуется сделать пропилы под заход ответной детали.

По размеченным точкам осей нужно сделать отверстия диаметром 20 мм.

Из круглой заготовки вырезаются шарнирные оси, шлифуются и запрессовываются в отверстия. Получается конструкция струбцины, чем-то напоминающая ножницы. Для привода используется стандартный ходовой винт диаметром 6 мм.

Аналогичным способом можно сделать зажим для фиксации особо мелких деталей. Предварительно потребуется разметить и вырезать из ОСБ или фанеры две половинки устройства, похожего на пинцет или медицинский зажим.

Серповидные заготовки соединяются между собой с помощью деревянной оси, поэтому в каждой из деталей струбцины необходимо сделать отверстие соответствующего диаметра. Для корпуса зажима можно использовать ясень или ель, ось необходимо сделать из более твердого материала — дуба или бука.

Используя арматурный прут, длиной 50-60 см и диаметром 8 мм, можно сделать очень прочную и одновременно легкую рамку универсального назначения.

В основе конструкции используется опорный деревянный блок из твердых сортов древесины. Размеры блока 150х50х30мм. Размеры могут изменяться в зависимости от толщины и радиуса изгиба арматурного прута. Крючок из куска арматуры можно согнуть тяжелым молотком на стальной трубе. Изгиб нужно сделать так, чтобы согнутая арматура была плоской.

Одна из наиболее интересных необычных конструкций струбцин использует в качестве силового элемента толстый ремень из полиэфирной ткани. Ленточная струбцина используется там, где необходимо равномерно стянуть несколько деталей.

Чтобы изготовить ленточную струбцину, необходимо сделать угловые элементы и устройство для натяжения полиэфирного ремня. Три уголка вырезают из обычной сосны по распечатанной кальке. Четвертый элемент - натяжное устройство изготавливается из двух блоков и натяжного винта.

Лента пропускается вокруг блока, если выкручивать винт ключом, расстояние между блоками увеличивается, и ремень устройства натягивается, прижимая все четыре блока к детали.

Зачастую деталь или заготовку в струбцине необходимо зафиксировать быстро, причем сделать зажим без лишних движений. Например, при сушке или окрашивании партии панелей или рамок. Для этих целей лучше всего сделать специализированное приспособление с кулачковыми зажимами, фото.

Отличие данного приспособления заключается в том, что вместо традиционного ходового винта на вертикальных губках зажима устанавливают эксцентрики из фанеры.

Для этого на деревянных стойках предварительно необходимо сделать пропил по толщине эксцентрика.

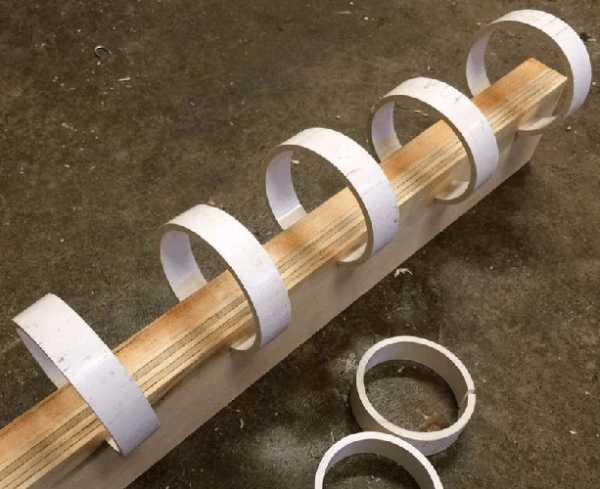

В основе идеи телескопического приспособления для зажима используется набор труб, входящих друг в друга с минимальным зазором, как у раскладной удочки, и набора кольцевых хомутов с винтовым фиксатором.

От каждой трубы отрезают колечко, к которому приваривается брусочек металла с нарезанной резьбой. Завернутый винт или болт фиксирует трубу, расположенную внутри, что позволяет зажать всю конструкцию в одну раздвинутую штангу.

Кроме струбцин, для фиксации склеиваемых деталей сложной конфигурации широко применяются двухполочные универсальные зажимы, фото.

Идея зажима - струбцины позаимствована у переплетного пресса, размеры и количество фиксаторов выбираются в зависимости от размеров детали.

Отсутствие надежной фиксации остается одной из проблем, с которой приходится сталкиваться при сборке и склейке щита из нескольких широких и плоских планок. Сделать сборку даже из пяти -шести проклеенных планок и стянуть материал обычными длинными струбцинами не получится, при малейшем увеличении усилия щит выгибает дугой.

Решением проблемы будет приспособление с четырьмя струбцинами, фото.

Панель фиксируется двумя парами зажимов. На концах каждой пары нужно сделать крестообразный зажим из гайки и металлических пластин. На ответном конце крепления устанавливают регулируемый по высоте шарнир. Ходовой винт каждой струбцины упирается в деревянную накладку. Достаточно сделать несколько оборотов винта, чтобы пара брусков прочно сжала склеиваемые детали.

Если нет специального монтажного ложемента, детали сложной конфигурации не так просто закрепить на ровной поверхности верстака. В этом случае для обработки деревянной детали сложной пространственной конструкции лучше всего сделать зажимную коробку.

Сделать конструкцию довольно просто:

Коробка позволяет с помощью зажимов обеспечить удержание любой, самой сложной детали. Если для ее обработки планируется использовать мощные электроинструменты, для коробчатого основания нужно также сделать струбцину или зажим, фиксирующий приспособление на столе.

Серьезной проблемой всех деревянных столов журнального типа была и остается невысокая поперечная жесткость рамы, даже без нагрузки столешница частенько имеет небольшой, но крайне неприятный люфт.

Устранить проблему можно установкой самодельного зажима или стягивающей пружины. Две планки или брусочка из дерева соединяют между собой длинной металлической скобой.

Приспособление можно сделать с винтовым зажимом или самоподжимным. В любом случае, бруски усилят и зафиксируют каркас с ножками, тем самым устранят имеющийся люфт.

Иногда приходится искать подручные средства, чтобы удерживать при переноске, но чаще при сверлении или обработке детали и предметы круглого сечения. Самый простой вариант зажима можно сделать из кольца полихлорвиниловой трубы.

Достаточно просверлить два сквозных отверстия, вставить пару отрезков арматуры и в одном месте разрезать стенку кольца. Приспособление рассчитано на определенный диаметр детали, поэтому для работы придется сделать целый набор зажимов.

Рабочие приспособления и струбцины в первую очередь должны храниться в специально отведенном месте. Вместо сваленного кучей инструмента, из которого сложно найти и выбрать необходимое устройство, лучше всего сделать несколько разрезных стоек или полок. В этом случае на то, чтобы быстро выбрать несколько наиболее подходящих по размеру и устройству струбцин, уйдет всего лишь пара минут, а не полдня, как ранее.

Зачастую в столярной работе или при сборке деревянных конструкций не хватает времени на изготовление полноценных струбцин и зажимов. Тогда на помощь приходит смекалка и опыт.

Например, заготовку круглого сечения можно зафиксировать с помощью нескольких колец, набитых на рамку.

Арматурный прут или водопроводную трубу можно зажать с помощью импровизированной струбцины из нескольких брусков и скотча.

Обычный фиксирующий шнур багажника поможет стянуть подобно ленточному зажиму набор из десятка деревянных планок.

В процессе деревообработки без столярной струбцины в большинстве случаев не обойтись. Необходимо ли склеить деревянные заготовки, закрепить лист, доску, плиту во время раскроя – струбцина обязательно понадобится. В продаже подобные изделия есть, но, по отзывам опытных мастеров, они характеризуются двумя существенными недостатками – ограничением по типоразмеру и невысокой прочностью, так как в основном для их производства используются мягкие металлы (сплавы), с целью снижения себестоимости.

Те, кому приходится работать с древесиной довольно часто, предпочитают самодельные столярные струбцины. Как своими руками сделать такое приспособление, на что обратить внимание и учесть – об этом и рассказывается в статье.

Существует множество модификаций столярных струбцин – угловые, G-образные, кромочные, универсальные. Одни используются для постоянной работы с различными заготовками (по площади, толщине), другие изготавливаются под конкретную технологическую операцию (для одноразового применения).

Автор считает целесообразным остановиться лишь на тех, которыми чаще всего пользуются «домашние умельцы». Если станет понятен принцип их функционирования, то своими руками получится сделать любую разновидность столярной струбцины, под собственные запросы. Если, конечно, «включить» фантазию и хорошенько подумать.

Автор сознательно не указывает линейные размеры зажимов. Одно из преимуществ их самостоятельного изготовления заключается в возможности произвольного выбора формы и габаритов столярных струбцин. Какого-то стандарта на такие приспособления не существует. Да и «разжевывать» элементарные вещи человеку, который привык (и умеет) все делать своими руками, вряд ли целесообразно. Главное – дать идею, «натолкнуть на мысль», а все остальное – на собственное усмотрение.

Простейшая модификация зажима. Делается довольно быстро, но применение такой столярной струбцины несколько ограничено. Хотя в большинстве случаев, при работе с малогабаритными образцами, ее бывает вполне достаточно.

За основу приспособления берется рамка ножовки по металлу. Элементы крепления полотна заменяются длинными стержнями с резьбой, на одном конце которых – железный «пятак» (как вариант – гайка), на другом – или съемная ручка, или оголовок под рожковый ключ.

Так как рамка может регулироваться по длине, такая струбцина позволит фиксировать заготовки различной толщины. В основном применяется при склеивании деталей (), так как корпус приспособления сам ни на какой поверхности закрепить не получится. Единственное, что нужно учесть – если рамка складная (старая модификация «ножовки»), то придется в месте изгиба наложить «шину» (например, обмотать клейкой лентой). В эксплуатации такая струбцина не совсем удобна, но за неимением чего-то более подходящего – неплохое решение проблемы.

Также довольно простая модель струбцины. Она своими руками делается сравнительно быстро. Устройство приспособления понятно из рисунка. Все, что понадобится – металлический уголок и пара длинных винтов или резьбовых шпилек.

Если изготовить несколько подобных струбцин, то с их помощью получится выполнять различные столярные работы. Например, склеивать длинные заготовки. Для этого достаточно выставить зажимы с определенным интервалом, а между упорами и обрабатываемым образцом проложить металлические полосы или рейки из дерева твердой породы. Как вариант – закрепить сборку на верстаке. То же самое касается и раскроя заготовок.

Перед распиловкой они фиксируются на столешнице, и их неподвижность будет гарантирована. Такую конструкцию можно и доработать, приварив к уголкам металлические пластины. Этим значительно увеличивается площадь прижима.

По сути, для бытового применения такая модификация столярной струбцины – одна из лучших. У опытных мастеров под рукой всегда имеется готовый комплект из нескольких приспособлений с разными габаритами. В зависимости от специфики работы, может понадобиться прижимное устройство из уголка или на 25, или 45.

Универсальность подобной модификации в том, что она из металла, следовательно, характеризуется достаточной прочностью. В отличие от струбцин деревянных, здесь можно регулировать силу прижима в большом диапазоне, да и работать не только с древесиной, а и с другими материалами – стеклом, пластиками, «железом». Чем в быту нередко и приходится заниматься.

Такую конструкцию можно несколько видоизменить. Например, при обработке бревен на мини-пилораме (роспуск на доски, распиловка) их необходимо также фиксировать. В этом случае подойдет усовершенствованная модификация такой столярной струбцины. Достаточно за ее основу взять полосовое железо, на концах которого приварить те же уголки.

Вот еще несколько разновидностей столярных струбцин. Все эти зажимы несложно собрать своими руками.

Вопрос в другом – насколько целесообразно использование в качестве исходного материала древесины? Есть аргументы и «за», и «против». Но если для основы столярной струбцины выбирается дерево, то оно должно соответствовать определенным критериям.

Удачи вам, читатель, в изготовлении своей собственной струбцины. Не бойтесь фантазировать, и все у вас получится!

Струбцина - это стягивающее зажимное приспособление, которое используется в работе с деревом и металлом, бумагой и кожей. В столярных мастерских при помощи струбцин склеивают между собой детали, доски и щиты, при сварочных работах зажимают плотно части металлических изделий. В делопроизводстве их используют при подшивке документов для архивации, а в автомастерских ими зажимают части механизма при ремонтных работах. Сапожник с ее помощью лучше склеивает подошвы.

Струбцина - это нужная деталь и в домашнем обиходе. С помощью них можно прикрепить точилку для карандашей к письменному столу или настольную лампу к прикроватной тумбочке. Даже при замене батарейки в хороших дорогих часах потребуется помощь струбцины, чтобы плотно прикрыть заднюю крышку. Ведь при качественной герметичности она закрывается очень туго.

Можно купить готовую струбцину в магазине, но обычно на производстве требуется сразу несколько разных изделий, а стоят они довольно дорого, поэтому большинство мастеров начинают задумываться над изготовлением струбцины своими руками.

Для работы необходимы разные виды таких зажимных устройств. Делают их из металла или прочной древесины. Бывают они разной формы: F и G-образные, ленточные, кромочные, трубные, быстрозажимные, винтовые, угловые или монтажные. Но как бы струбцины не различались по своему устройству и внешнему облику, цель у всех приспособлений одна: крепко зафиксировать изделия для дальнейшей обработки или соединения деталей между собой.

Изготовив такую конструкцию самостоятельно, можно крепко соединить между собой не только деревянные, но и металлические части. Используют такие струбцины для сварки.

Для работы нужны стальной уголок, имеющий толщину 4 мм и размер 40 мм, пластины 50 мм, шпильки с резьбой, гайки, шайбы и прутки, сварочный аппарат, дрель.

Под углом 90 градусов нужно приварить пластины к уголкам. С каждого бока прикрепить тоже при помощи сварки червячную конструкцию, представляющую собой небольшой кусок уголка с приваренной упорной гайкой, в которую сверху вкручивается вороток с отверстием для металлического рычага. На противоположной стороне собирается упорный механизм, состоящий из двух шайб. Упор свободно прокручивается на шпильке.

Такая угловая струбцина - это надежное крепление деталей под прямым углом, которое можно использовать не только для сварочных работ, но и в столярной мастерской при работе с деревом или фанерой.

Для изготовления такой струбцины своими руками понадобится четыре одинаковых по размеру стальных уголка, шпилька с резьбой, две гайки барашковые, дрель, сварочный аппарат.

Два уголка приваривают между собой под прямым углом, получая ровный квадрат в сечении. Следующим этапом будет приваривание шпилек с резьбой, вставленных в просверленное отверстие по такому же диаметру. В оставшихся уголках также необходимо просверлить отверстия. Готовую струбцину собирать легко. Для этого нужно всего лишь зажать склеенные деревянные детали с помощью барашковых гаек.

При необходимости склеивания больших плоскостей, можно взять стальные уголки большей длины и установить дополнительные шпильки еще и снизу струбцины.

Такой тип зажимов используют часто для изготовления рамок для картин или фотографий. Такая струбцина - это универсальный мобильный механизм, с помощью которого можно склеивать углы рамок различного размера.

Для изготовления такого удобного приспособления понадобится фанера 6 мм, деревянный брусок, толстая фанера 10-15 мм, лобзик, шуруповерт, металлический угольник, простой карандаш, плотная лента с зажимом, болты, шайбы, барашковые гайки.

Первым шагом будет изготовление "столика". Для этого берем прямоугольный лист фанеры и снизу с двух противоположных сторон прикручиваем на шурупах два деревянных бруска. Дальше нужно четко промерить и начертить диагонали, по которым будут лобзиком выпиливаться прорези для конструкции.

Следующим шагом будет изготовление из толстой фанеры четырех держателей рамок. Сначала нужно выпилить 4 одинаковых куска фанеры прямоугольной формы, потом с помощью металлического треугольника обрисовать на одной стороне одинаковые прямые углы и вырезать их. Также нужно изготовить прорезь для болта, чтобы струбцина имела мобильность и могла сдвигаться влево-вправо. Чтобы натянутая лента не соскакивала, можно вырезать углубление с противоположной стороны от уголка.

Такой тип зажимного механизма рассчитан на выполнение работ, не требующих особо сильного и плотного сжатия деталей, так как не обладает крепким соединительным эффектом. Такой струбциной можно временно и быстро зафиксировать деталь, например, при нарезании. Работает она за счет эксцентрика, находящегося в середине одной из частей зажимного устройства.

Для изготовления понадобятся деревянные бруски или толстая фанера, металлическая пластина, саморезы, шурупы, болты, дрель, циркулярная пила, наждачная бумага.

Первым делом подготавливаются деревянные бруски. Форма их может быть различной, по желанию мастера. Это не играет большой роли. В задней части делается распил, примерно 6-7 см. В неподвижную часть струбцины вставляют металлическую пластину с предварительно просверленными отверстиями и надежно скручивают болтами. На подвижной части крепления не проходят через пластину, а располагаются по краям. Планка должна двигаться вверх-вниз.

Дальше работа продолжается уже над подвижной деталью. На пиле делают продольный распил, оставляя тонкую полоску снизу. Она будет выполнять роль зажима и должна двигаться. Распил делают и для эксцентрика, который прикручивают в верхней части детали.

Эксцентрик выполнить легко. Циркулем на бумаге рисуют полукруг, концы которого соединяют углом. Получается форма капли. Переносят размеры на тонкую фанеру и вырезают пилой. Чтобы эта деталь выполняла свою роль и оказывала давление на двигающуюся часть планки, центр полукруга смещаем на 1 см и просверливаем отверстие, прикрепляя к верхней планке шурупом. При повороте эксцентрика, деталь плотно фиксируется и быстро зажимается.

Очень удобна в употреблении и легка в исполнении струбцина настольная. Берется деревянный брус, кусок фанеры, болты, дрель, шпилька с резьбой и металлическая палочка для рычага. На лист фанеры прикручиваются болтами два бруска, которые неподвижно располагаются на столе. Затем устанавливается само зажимное устройство.

В одном из брусков сверлится отверстие, в которое вставляют шпильку с резьбой, надежно вкрученной в брусок меньшего размера под прямым углом. На свободный конец вставляется рычаг для удобства. Очень быстро и просто, справится даже новичок.

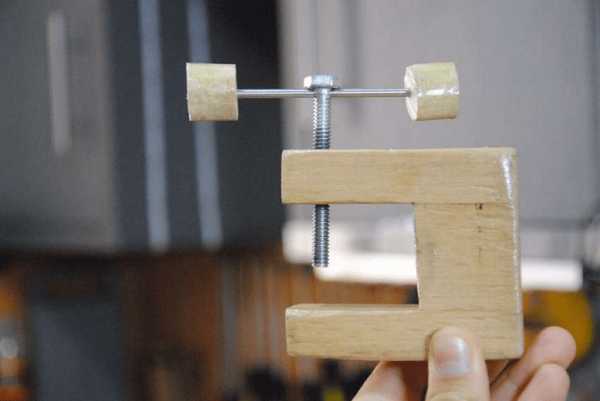

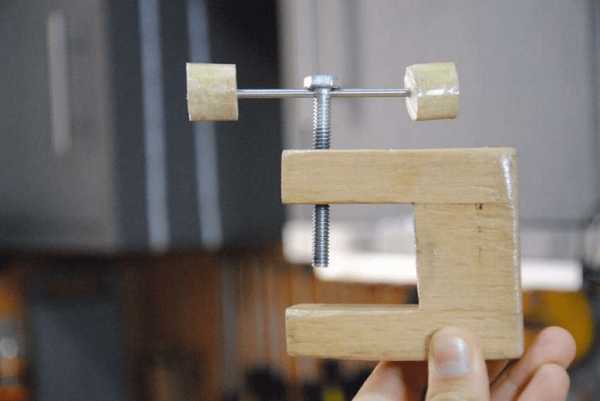

Такая G-образная конструкция предназначена удерживать две плоскости при склеивании. Изготовив несколько экземпляров, можно зафиксировать все углы. Для работы понадобится деревянный брус, фанера, шпилька с резьбой, гайка, шурупы.

Скрутив три одинаковых куска деревянного бруса, прочно фиксируем с помощью двух прямоугольных кусков фанеры. Дальше сверлим отверстие для шпильки. Чтобы она хорошо двигалась, можно в деревянный брус туго вбить гайку, по которой будет свободно крутиться шпилька. Ручку можно сделать на свое усмотрение или деревянной, или вставив простой рычаг из металлической палочки.

С помощью зажимов можно переставлять настольную лампу в удобное для чтения место: на письменный стол, кровать, тумбочку или подвесную полку. Лампа на струбцине удобна в использовании, поэтому популярна.

Такие быстрозажимные приспособления, как струбцины, можно использовать во всех областях жизни и производства. Изготовливать их своими руками несложно, нужно только выделить немного времени и иметь желание. Удачной работы!

Струбцина – важный инструмент для любого мастера. При этом специфика его работы особой роли не играет: столяр, слесарь. Данное приспособление является незаменимым, поэтому часто используется. Например, при склеивании заготовок из дерева, чтобы закрепить лист, плиту, доску и прочее.

На рынке можно встретить большой выбор струбцин. Они отличаются материалом, из которого произведены, размерами и другими характеристиками. Несмотря на это, как показывает практика, подобрать оптимальный вариант для работы сложно. Большинство инструментов имеет свои недостатки, которые провоцируют трудности во время использования. Один из самых главных связан с низким показателем прочности. Объясняется это тем, что производитель хочет сэкономить затраты на изготовлении изделий, поэтому использует низкокачественные материалы.

Если вы хотите получить прочное и надежное устройство, то самый лучший вариант – это сделать его своими руками. Такой инструмент будет отличным помощником при работе с древесиной и прослужит долгие годы. При этом позволит сэкономить деньги на приобретении нового, который стоит дорого. Конструкция, придуманная вами, поможет решить индивидуальные задачи быстро и легко.

Струбцина – это простое по своей конструкции устройство, но очень важное при выполнении обработки дерева. Она используется для того, чтобы зафиксировать в одном положении доску, плиту и прочее, что необходимо раскроить. Очень важно, чтобы она была удобна для своего владельца. Это позволит выполнить работу быстро и качественно.

Получить инструмент, который будет отвечать вашим требованиям, можно только изготовив его своими руками. Для этого первое, с чего необходимо начать, – это определиться с видом конструкции. Инструмент может быть изготовлен как из металла, так и из древесины. Область применения их обширна. Это может быть как универсальное, так и специализированное устройство.

Если говорить о разновидностях, то можно выделить ленточные, трубные, кромочные и другие. Что касается зажимов, то механизм представляется по типу углового, винтового, монтажного, ручного, быстрозажимного. Последний вариант является относительно новым. Появился он совсем недавно, но уже активно применяется мастерами, так как удобен и практичен.

Подготовка чертежей

Изготовление струбцин – несложный процесс. Несмотря на это, он требует внимания и ответственности. Чтобы полученное изделие было качественным и надежным, необходимо продумать все до мелочей.

Прежде всего, потребуется чертеж. На листке бумаги вы сможете воспроизвести устройство таким, каким оно будет в будущем. Его можно подготовить самостоятельно. Но тут необходимо иметь определенные навыки в решении подобных задач.

Ну и, конечно, самый лучший вариант – это помощь профессионала. Он учтет ваши пожелания, подготовит индивидуальный чертеж. Но за его работу потребуется заплатить определенную сумму.

Что необходимо?

В зависимости от того, для каких целей будет использоваться инструмент, выбирается материал, из которого его можно изготовить. Самые качественные и надежные изделия можно получить из дерева, металла, уголков, труб и прочего. Эти материалы отлично подходят для того, чтобы изготовить струбцину. Также стоит учесть их высокий показатель прочности и долговечности.

Кроме этого, потребуются шпильки, гайки, дощечки из фанеры, рейки. Размер их определяется, исходя из того, какое будет устройство. Указываются они на чертежах.

Процесс изготовления: инструкция

Процесс изготовления струбцины состоит из нескольких этапов. К нему можно приступать после того, как подготовлены чертежи и необходимые материалы. При этом работать необходимо внимательно и аккуратно.

Первый этап заключается в том, чтобы на поверхность стола закрепить бруски. Они будут использоваться для фиксирования зажима к верстаку. Для этого необходимо на них сделать отверстия путем просверливания. Потом, используя гайки со шпильками, их плотно прижать.

Второй этап предусматривает работы с нижним брусом. Он должен устойчиво находиться на поверхности. Для этого его располагают горизонтально. Последующий кладут сверху. Он должен находиться ребром к столешнице.

После этого необходимо установить доски из фанеры. На них кладется брусок, и все крепится на стол. При этом нижний край дощечки должен немного выступать. Достаточно будет трех сантиметров относительно бруска. После того, как элементы правильно выложены, их необходимо просверлить насквозь и зафиксировать шпильками. При этом каждая доска выполняет свою роль. Одна отвечает за то, как зафиксирован нижний брус, вторая выступает в качестве зажима.

При этом важно обустроить конструкцию фанерной полоской, которая двигается. Шпильки при креплении используются разные. Они отличаются по длине. Так, длинные отвечают за рабочий ход, короткие – за крепление устройства к столу. Что касается гаек, то их роль тоже велика. Они фиксируют часть инструмента, которая двигается, и регулируют сам зажим, его силу. Таким образом, они выступают в качестве рычагов.

Быстрозажимная струбцина своими руками

Быстрозажимная струбцина своими руками – один из самых распространенных видов конструкции. Она бывает разных видов: угловая, рычажная, ручная и другая. Главное ее отличие состоит в том, что устройство обеспечивает быстрый зажим материала, который необходимо обработать.

Изготовить такую струбцину своими руками не составит труда. Для этого необходимо учесть некоторые нюансы дела. Первый связан с хорошим зажимом. В качестве него отлично подходит рычаг, который помогает в работе с инструментом. Такое устройство будет удобным и практичным в применении.

Если же инструмент используется для сварки, то необходимо выбирать угловую модель. Она позволит необходимые работы выполнить быстро и просто, так как является универсальным фиксатором.

В процессе деревообработки без столярной струбцины в большинстве случаев не обойтись. Необходимо ли склеить деревянные заготовки, закрепить лист, доску, плиту во время раскроя – струбцина обязательно понадобится. В продаже подобные изделия есть, но, по отзывам опытных мастеров, они характеризуются двумя существенными недостатками – ограничением по типоразмеру и невысокой прочностью, так как в основном для их производства используются мягкие металлы (сплавы), с целью снижения себестоимости.

Те, кому приходится работать с древесиной довольно часто, предпочитают самодельные столярные струбцины. Как своими руками сделать такое приспособление, на что обратить внимание и учесть – об этом и рассказывается в статье.

Существует множество модификаций столярных струбцин – угловые, G-образные, кромочные, универсальные. Одни используются для постоянной работы с различными заготовками (по площади, толщине), другие изготавливаются под конкретную технологическую операцию (для одноразового применения).

Автор считает целесообразным остановиться лишь на тех, которыми чаще всего пользуются «домашние умельцы». Если станет понятен принцип их функционирования, то своими руками получится сделать любую разновидность столярной струбцины, под собственные запросы. Если, конечно, «включить» фантазию и хорошенько подумать.

Автор сознательно не указывает линейные размеры зажимов. Одно из преимуществ их самостоятельного изготовления заключается в возможности произвольного выбора формы и габаритов столярных струбцин. Какого-то стандарта на такие приспособления не существует. Да и «разжевывать» элементарные вещи человеку, который привык (и умеет) все делать своими руками, вряд ли целесообразно. Главное – дать идею, «натолкнуть на мысль», а все остальное – на собственное усмотрение.

Простейшая модификация зажима. Делается довольно быстро, но применение такой столярной струбцины несколько ограничено. Хотя в большинстве случаев, при работе с малогабаритными образцами, ее бывает вполне достаточно.

За основу приспособления берется рамка ножовки по металлу. Элементы крепления полотна заменяются длинными стержнями с резьбой, на одном конце которых – железный «пятак» (как вариант – гайка), на другом – или съемная ручка, или оголовок под рожковый ключ.

Так как рамка может регулироваться по длине, такая струбцина позволит фиксировать заготовки различной толщины. В основном применяется при склеивании деталей (), так как корпус приспособления сам ни на какой поверхности закрепить не получится. Единственное, что нужно учесть – если рамка складная (старая модификация «ножовки»), то придется в месте изгиба наложить «шину» (например, обмотать клейкой лентой). В эксплуатации такая струбцина не совсем удобна, но за неимением чего-то более подходящего – неплохое решение проблемы.

Также довольно простая модель струбцины. Она своими руками делается сравнительно быстро. Устройство приспособления понятно из рисунка. Все, что понадобится – металлический уголок и пара длинных винтов или резьбовых шпилек.

Если изготовить несколько подобных струбцин, то с их помощью получится выполнять различные столярные работы. Например, склеивать длинные заготовки. Для этого достаточно выставить зажимы с определенным интервалом, а между упорами и обрабатываемым образцом проложить металлические полосы или рейки из дерева твердой породы. Как вариант – закрепить сборку на верстаке. То же самое касается и раскроя заготовок.

Перед распиловкой они фиксируются на столешнице, и их неподвижность будет гарантирована. Такую конструкцию можно и доработать, приварив к уголкам металлические пластины. Этим значительно увеличивается площадь прижима.

По сути, для бытового применения такая модификация столярной струбцины – одна из лучших. У опытных мастеров под рукой всегда имеется готовый комплект из нескольких приспособлений с разными габаритами. В зависимости от специфики работы, может понадобиться прижимное устройство из уголка или на 25, или 45.

Универсальность подобной модификации в том, что она из металла, следовательно, характеризуется достаточной прочностью. В отличие от струбцин деревянных, здесь можно регулировать силу прижима в большом диапазоне, да и работать не только с древесиной, а и с другими материалами – стеклом, пластиками, «железом». Чем в быту нередко и приходится заниматься.

Такую конструкцию можно несколько видоизменить. Например, при обработке бревен на мини-пилораме (роспуск на доски, распиловка) их необходимо также фиксировать. В этом случае подойдет усовершенствованная модификация такой столярной струбцины. Достаточно за ее основу взять полосовое железо, на концах которого приварить те же уголки.

Вот еще несколько разновидностей столярных струбцин. Все эти зажимы несложно собрать своими руками.

Вопрос в другом – насколько целесообразно использование в качестве исходного материала древесины? Есть аргументы и «за», и «против». Но если для основы столярной струбцины выбирается дерево, то оно должно соответствовать определенным критериям.

Удачи вам, читатель, в изготовлении своей собственной струбцины. Не бойтесь фантазировать, и все у вас получится!

Струбцина – это инструмент позволяющий фиксировать деталь во время обработки. Мастера часто используют различные виды струбцин в своей работе. Будь то столяр, или слесарь, обрабатывающий металл – всегда есть необходимость ее использования.

Это приспособление выпускается в разных вариантах, от универсальных до специализированных. Сравнительно недавно появилась новая модификация: быстрозажимная струбцина. Развивает усилие сжатия до 450 кг.

Задача у всех видов общая – зафиксировать заготовки для обработки или соединения между собой.

Как и любой другой инструмент – струбцины можно приобрести в магазине или изготовить самостоятельно. Второй вариант часто выбирают профессионалы. Проще придумать собственную конструкцию, чем искать вариант для индивидуальных задач.

Такие приспособления применяются для фиксации двух предметов (не обязательно одного размера) под прямым углом, для соединения их между собой любым способом. Это могут быть деревянные заготовки при склеивании, или сборке при помощи уголков и конфирмата.

Однако чаще всего, угловая струбцина используется в качестве кондуктора для сварки металлических деталей под прямым углом.

Для изготовления понадобятся:

Уголки привариваем к стальным пластинам строго под углом 90°.

На каждую сторону крепим при помощи сварки червячную конструкцию. Это такой же уголок с наваренной упорной гайкой или утолщением, в котором нарезана резьба в соответствии со шпилькой-воротком. Ширина рабочего зазора подбирается под потенциальные заготовки.

ВАЖНО! Если диапазон размеров обрабатываемых деталей слишком широк – лучше изготовить несколько струбцин. Слишком большой ход воротка не способствует прочной фиксации.

В рабочую гайку вкручивается шпилька-вороток, после чего на ее конце собирается упор. Как правило, это конструкция из двух металлических шайб разного размера. Упор должен свободно прокручиваться на шпильке.

Любому, кому приходилось мастерить что-нибудь своими руками в направлении благоустройства собственного жилища, нет необходимости рассказывать о важности разного рода струбцин и зажимов. Без их наличия невозможно себе представить как столярное, так и слесарное ремесло. Чтобы качественно обработать любую деталь, необходима струбцина. Своими руками её вполне можно изготовить в домашних условиях при помощи самых элементарных инструментов.

Механические зажимные устройства различаются как по назначению, так и по материалу, из которого они изготовлены. Основными исходными материалами являются и деревянный брус.

Иногда струбцины собирают довольно сложной пространственной конфигурации: они обеспечивают как горизонтальное, так и вертикальное сжатие обрабатываемой заготовки. Для сборки когда необходим постоянный контроль прямого угла, очень удобна струбцина угловая. Своими руками сделать её вполне возможно, но лучше попрактиковаться на менее сложных конструкциях.

Различаются струбцины и по типу элементов, создающих механическое сжатие. Самыми распространёнными являются струбцины на основе винтового механизма. Но подойти для конструкции может всё, что способно обеспечить необходимое усилие сжатия. Вплоть до нарезанных из старых автомобильных камер.

В любом инструментальном магазине струбцины представлены в более или менее широком ассортименте. Да и у любого мастера их в арсенале имеется достаточное количество. Что обычно останавливает умельца от покупки ещё одной? Во-первых, цена - качественный инструмент не может быть дешёвым уже по определению. Во- вторых, не всегда можно найти необходимое. Струбцина, своими руками сделанная под выполнение конкретной задачи, обеспечивает процесс сборки изделия в индивидуальном порядке. При помощи универсальной струбцины из инструментального магазина этого добиться можно далеко не всегда.

На строительном рынке можно найти немало струбцин, которые выглядят как настоящие и стоят дорого, только работают очень недолго. Они, как правило, китайского производства. Их придётся выбросить вслед за деньгами, которые были за них уплачены. Чаще всего выходит из строя её делают из дешёвого низкокачественного сплава. Если нет желания выбрасывать на ветер деньги, то следует задуматься о том, как сделать струбцину своими руками. Результатом этого станет не только ещё одна полезная вещь в инструментальном арсенале мастера, но и возросший уровень квалификации и самоуважения.

Прежде всего необходимо обзавестись качественным брусом из древесины твёрдых лиственных пород или отрезком металлического прокатного профиля (лучше всего швеллерного сечения) - это основа, на которой должны быть смонтированы упор и винтовой механизм. Важнейшим элементом струбцины является именно он. Лучше всего подойдёт болт с гайкой крупного профиля резьбы. Для сборки конструкции в единое целое понадобится дрель с насадками и стандартный болтовой крепёж. Изготовление струбцин своими руками не требует выдающейся квалификации, но всё же элементарными столярными и слесарными навыками следует обладать.

Важнейшим преимуществом самодельной струбцины является её узкая направленность на обеспечение конкретной технологической операции. Именно поэтому необходимо всё тщательно замерить и набросать схематический чертёж будущего изделия. Струбцина, своими руками сделанная, может и должна прослужить очень долго, но произойдёт это только в том случае, если она грамотно сконструирована и правильно собрана.

На несущем станинном брусе должны быть смонтированы упор и винтовой механизм. Свободный ход винта обеспечивает достаточное усилие для сжатия. Крепление упора и винта с гайкой должно исключать их вырывание из фиксированного положения при приложении технологического усилия. Важным моментом является наличие маховика, смонтированного на головной части технологического винта. Если его не предусмотреть и не выполнить, то сжатие струбцины придётся осуществлять при помощи Что и не производительно, и не функционально.

В целях возможного применения струбцины как можно в большем количестве операций упор на ней обычно выполняют в виде съёмного блока, который можно ставить в несколько фиксированных положений. Для сборки больших деревянных плоскостей имеет смысл сконструировать более сложную струбцину в виде системы из двух или более винтов, смонтированных на одной станинной основе. Усилия, вложенные в изготовление технологического инструмента, всегда дают должную отдачу при его использовании.