Металлообработка — процесс работы с металлами по созданию отдельных частей, сборочных узлов или больших структур (металлоконструкций). Термин охватывает широкий диапазон различных действий от построения кораблей и мостов до изготовления мельчайших деталей и ювелирных изделий. Поэтому термин включает в себя широкий диапазон навыков, процессов и инструментов.

При металлообработке изменяется форма и размеры металла, деталям придается желаемая форма при помощи одного или нескольких методов обработки металла. Надежность любого производства, любой металлической конструкции зависит от качества выполнения металлообработки.

Металлообработка возникла раньше истории. Никто не может с уверенностью сказать, когда или где возникла металлообработка.

Металлообработку в основном разделяют по следующим категориям: формование, резание и соединение. Каждой из этих категорий соответствуют различные процессы.

Основная статья: Механообработка

Процессы формования металла или заготовки с помощью деформации, без удаления материала. Формование выполняется под воздействием температуры и давления или с помощью машинной силы, или и то и другое одновременно.

Резание это набор процессов в которых материал принимает определённую геометрию с помощью удаления лишнего материала с помощью различных видов инструментов, то есть оставшаяся часть материала — это и есть то, что требовалось сделать.

Эти процессы не являются главнными процессами металлообработки. Они часто выполняются до или после основных процессов металлообработки.

Металлообработка деталей – это промышленная сфера, которая включает в себя различные способы и технологии обработки металла. Это любое преобразование металла, при котором изменяются его качества, технические характеристики, размеры, формы.

Иными словами, любые виды преобразований, которые могут потребоваться, чтобы из заготовки получить готовую к использованию продукцию с определенными физико-техническими свойствами и параметрами.

Выполняя изготовление металлоконструкций, производители могут использовать различные виды обработки, которые применяются или последовательно, или комбинированно.

Говоря о том, что такое металлообработка, стоит выделить несколько наиболее распространенных способов обработки металла:

Обработка деталей также классифицируется по виду используемых инструментов:

Ежегодно создаются современное и высокотехнологичное оборудование для металлообработки, поэтому данная сфера имеет широкие перспективы развития.

Металлообработка является на сегодня одним из самых трудоёмких производств. Это связано со сложностью процессов воздействия на металл.

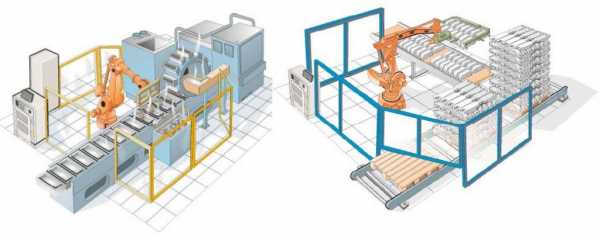

Одним из способов работы в этой отрасли – использование станков с ЧПУ. Однако, сейчас уже есть технологии не только конкурирующие с ними по удобству, функционалу и цене, но и превосходящие в некоторых параметрах. Это роботизированные комплексы по обработке металла.

Станки ЧПУ должны загружать в себя и выгружать из себя обрабатываемые детали. С этим легко справляются роботы. Тем более, что один робот может обслуживать несколько станков ЧПУ. Попутно робот может решать задачу контрольного измерения обработанной детали. Такие решения характеризуются невысокой стоимостью и быстро окупаются на производстве.

Металлообработка сопряжена с монотонным ручным трудом и серьезными нагрузками. Всё меньше находится людей, согласных 8 часов сидеть или стоять около наждачного или шлифовального круга. На серийных производствах в таких цехах, как правило, работает от 10 до 30 человек. Операции обработки деталей после литья ещё более привлекательны для внедрения роботов.

Буклет «Обрезка ЛПС, зачистка, полировка»

Кроме этого, для таких деталей как лопатки турбин, требуется еще и высокая точность и повторяемость, в отличие от зачистки и полировки столовых приборов. В последнее время в металлообработке стало развиваться использование роботов при выкладке деталей из контейнеров на поддоны или на индексный конвейер. Здесь тоже участвует система технического зрения. Робот берёт детали из контейнера, где они находятся навалом, и выкладывает на ленту конвейера. Такое использование получило название «bin picking».

На металлургическом производстве можно роботизировать:

Кроме того, сегодня с успехом можно доверить роботу по обработке металла с высокой точностью и скоростью:

Такой обширный перечень операций, надежность, безопасность, простата обслуживания, возможность перенастройки на другую продукцию, короткий срок окупаемости роботизированного комплекса, а также другие преимущества делает промышленных роботов в металлургии привлекательнее в сравнении с ЧПУ станками. Таким образом, можно сказать, что в будущем станки с ЧПУ уступят место промышленным роботам.

Металлообработка – комфортная сфера деятельности для компании «Фруктонад Групп». А автоматизация металлургических производств – наша своего рода визитная карточка. Один из наиболее громких проектов – это масштабные работы с ГК «Магнезит». Наше сотрудничество длится уже более 7 лет. О других громких проектах можно прочитать на странице «Наше портфолио»

Сегодня можно отметить, что практически все операции в области металлургии можно успешно автоматизировать с помощью промышленного робота. Эти решения будут технологически продвинутыми, интересными и с внушительным техническим потенциалом. Ведь не замечать очевидных преимуществ новой технологии уже невозможно. Более того, сейчас роботизированная ячейка позволяет работать в непосредственной близости от опасного оборудования. Устанавливать робота можно на любом участке производства. Таким образом, использование промышленных роботов на металлургических предприятиях в будущем приобретет массовый характер.

Металлообработка это именно та сфера где в полной мере проявляются неоспоримые преимущества промышленных роботов. Они позволяют производителям, перенастраивать производственную линию с учетом разных процессов, материалов, специализированной продукции. Использование робототехнических решений на металлообрабатывающих производствах повышает производительность и ускоряет вывод изделия на рынок. Это дает компаниям ощутимые преимущества перед конкурентами.

Металлообработка-2017: как это было.

https://cnc360.ru/news/metalloobrabotka-2017-kak-eto-bylo/

2017-05-24 13:16:00

ООО ИЦ «Станкосервис» традиционно принимал участие в международной специализированной выставке «Металлообработка-2017 - Оборудование, приборы и инструменты для металлообрабатывающей промышленности» 15-19 мая 2017 года в ЦВК «Экспоцентр», г. Москва.

«Металлообработка» – крупнейшая выставка мирового станкостроения и современных технологий металлообработки. Уже более 30 лет смотр объединяет на площадке «Экспоцентра» самых передовых зарубежных и отечественных представителей отрасли. Среди всех отечественных разработок большое внимание было уделено как модернизации производственного оборудования, так и комплексу аппаратных и программных средств для мониторинга промышленного оборудования в реальном времени, обработки и анализа его результатов.

ООО ИЦ «Станкосервис» помимо возможностей модернизации станков с ЧПУ представил оборудование для точного измерения и контроля процесса обработки компании Renishaw, а также зажимные приспособления и станочную оснастку компании SMW-Autoblok.

АИС «Диспетчер» был представлен на собственном стенде ИЦ «Станкосервис» и на стендах партнеров - Пумори-Инжиниринг инвест, Перитон-индастриал, Балт-Систем. Были продемонстрированы основные направления развития систем мониторинга станочного оборудования. Впервые посетители данной выставки смогли ознакомиться с новой линейкой аппаратных средств системы: регистратор Р-03Д и терминал-регистратор ТР-06Д. Так же на стенде был продемонстрирован вариант комбинированного подключения станочного оборудования к АИС «Диспетчер»: получение данных напрямую с УЧПУ по Ethernet протоколу и с аппаратной части.

Событием третьего дня стала конференция «Индустрия 4.0 в металлообработке». В мероприятии приняли участие представители ведущих компаний в области применения современных цифровых и информационных технологий в металлообработке, станкостроении и робототехнике. Концепция четвертой промышленной революции представляет собой дигитализацию всех станков и роботов и их интеграцию в единую цифровую систему. Она минимизирует участие человека в производстве, а главное, позволяет мониторить эффективность протекающих процессов и управлять качеством работы оборудования в режиме реального времени. Уже сегодня многие компании активно внедряют элементы Industry 4.0 в свой бизнес.

В своем докладе директор ИЦ «Станкоcервис» презентовал систему мониторинга АИС «Диспетчер» и ее отличительную особенность - возможность подключения любого оборудования к системе, вне зависимости от производителя и года выпуска. Это позволит наиболее безболезненно, пускай даже и небольшими шагами приближаться к Industry 4.0. АИС «Диспетчер» выходит за рамки обычной системы мониторинга, она обладает возможностями MES- и TPM-системы, а также технической диагностики оборудования.

Работа выставки осуществлялась в течении 5-и дней, на площади 39 500 кв.м свои новейшие достижения продемонстрировали 1030 компаний из 30 стран. 500 российских производителей представили оборудование нового поколения.

Металлообработка (инструментальный цех, листовой раскрой цветных металлов).

Компания ООО «ПромТехПласт» производит широкий перечень работ по металлообработке, имея в распоряжении инструментальный цех и специалистов высокого класса.

Металлообработка – это рабочий процесс, в ходе которого создаются отдельные части, сборочные узлы или различные структуры (металлоконструкции) из металла. Данный процесс охватывает широкий диапазон действий, производимых с металлическим сырьем.

Металлообработка считается трудоемким технологическим процессом, требующим знаний и специализации в области работы с металлом. В ходе рабочего процесса с помощью одного или нескольких методов механической обработки, изменяется размер и форма металла, выводится желаемая форма конструкции.

Стоит знать, что технология производства и надежность любой металлоконструкции зависит от качества металлообработки, поэтому подобные работы должны производиться на специально предназначенном для данных видов обработки оборудовании силами квалифицированных специалистов.

Многочисленные производственные отрасли невозможно представить без металлообработки, которая на сегодняшний день является неотъемлемой частью не только производственной, но и строительной, ремонтной и промышленной сферы. Металлообработка остается востребованной частью почти любой промышленности.

Наша компания предоставляет широкий спектр услуг по металлообработке, включая листовой раскрой цветных металлов с помощью гильотинных ножниц. Такие ножницы используются для продольной и поперечной резки металла.

Производственные мощности и инструментальный цех компании позволяют проводить металлообработку, как металлического сырья, так и деталей из различных металлов и сплавов. Контроль параметров точности и качества проводится на всех этапах металлообработки.

Наше предприятие изготавливает плиты нагрева (фрезеровка и шлифовка плит)

С 24 по 28 мая 2021 года в ЦВК «Экспоцентр» на Краснопресненской набережной состоялась 21-я международная специализированная выставка «Оборудование, приборы и инструменты для металлообрабатывающей промышленности».

Выставка «Металлообработка-2021» – это ключевое мероприятие отрасли, демонстрирующее передовые разработки российских и зарубежных производителей станкоинструментальной продукции.

Сотрудники нашего Общества, а именно представители профильных подразделений уже не первый год посещают данное мероприятие. В первую очередь хотим отметить профессионализм и высокий уровень организации. Среди гостей и среди экспонентов можно было встретить большое число профессионалов, заинтересованных в развитии отрасли и готовых к сотрудничеству, в ходе подобных встреч можно выстраивать долгосрочные и продуктивные отношения.

Меденников Д.А. (зам. начальника цеха №3):

«С каждым годом выставка становится всё продуктивнее и привлекает всё больше и больше представителей предприятий. Это даёт возможность увидеть и узнать новые разработки: оборудование и режущий инструмент для металлообрабатывающей промышленности».

Андреев Д.А. (инженер-технолог, цех №7):

«Я посещаю выставку самостоятельно каждый год. И этот год не стал исключением. С каждым годом выставка становится современнее и интереснее, привлекает всё большее количество посетителей. Представители делятся информацией, опытом работы и опытными образцами. Также на выставке можно ознакомиться с большим количеством оборудования и вспомогательных инструментов, которые мы успешно применяем на нашем предприятии. Для посетителей это мероприятие – основная возможность ознакомиться с инновационными и информационными технологиями в сфере металлообработки и машиностроения».

Горбов А.А. (ведущий инженер-технолог по сварке, цех №4):

«Уже несколько раз посетил выставку «Металлообработка». Удобно, когда в одном месте собраны представители многих производителей и интеграторов. За один день можно ознакомиться с разным ассортиментом оборудования, планируемого к приобретению, вживую увидеть технику и сравнить с большим выбором аналогов, пообщаться со специалистами, обсудить технические и технологические решения в машиностроительной области, а также ознакомиться с новинками или уникальными техническими решениями, которые подходят нам.

Как итог, посещение выставки «Металлообработка» экономит время на подбор оборудования».

Шемарыкин И.А. (зам. начальника цеха №7):

«В мае 2021 года в Центральном выставочном комплексе «Экспоцентр» прошла крупнейшая ежегодная международная специализированная выставка оборудования, приборов и инструментов для металлообрабатывающей промышленности – «Металлообработка-2021», которую ежегодно посещают специалисты нашего предприятия. С каждым годом выставка становится больше и интереснее, благодаря увеличению количества участников из разных стран (Германия, Швейцария, Чешская Республика, Республика Беларусь, Италия и др.) и, конечно же, увеличению количества экспозиций Российского производства.

Посещая данную выставку из года в год отрадно видеть, что отечественная промышленность, несмотря ни на какие трудности, пережив огромнейший спад в 90-е годы, сумела пережить трудные года и начала постепенное восстановление станкостроительной отрасли. Российские предприятия, фирмы, компании, а также ведущие вузы страны представили большую экспозицию высокоточного металлообрабатывающего оборудования (от мало до крупногабаритных станков).

Ежедневно во время работы выставочного центра проводились различные форумы, конференции и семинары. Представители различных предприятий и фирм охотно делились информацией, опытом работы. Радует, что проведение выставок такого масштаба способствует развитию нашей отечественной промышленности, продвижению российских товаров на зарубежные рынки, привлекает инвестиции в российскую экономику и повышает международный авторитет России».

другие новостиМеталлообработка — это обработка металла, которая позволяет придавать нужную форму и размеры металлическому самородку. В процессе металлообработки могут также меняться физико-механические свойства металла. Существуют определенные технологические процессы, которые применяются к определенным деталям. В металлообработке услуги есть такие: фрезеровка, токарка, термичка ,шлифовки, изготовление деталей, изготовление штампов и многое другое.

Смотрите также:

Виды очистных сооружений от компании "ВодТехИнжиниринг". http://euroelectrica.ru/vidyi-ochistnyih-sooruzheniy-ot-kompanii-quot-vodtehinzhiniring-quot/.

Интересное по теме: Низковольтные комплектные устройства - что это такое

Советы в статье "Особенности и разновидности электрических водонагревателей Thermex" здесь.

Металлические детали можно найти везде. Они являются не только частями устройств и машин, но и совместно создают элементы конструкции. Чтобы металлические элементы выполняли свою роль, они должны иметь соответствующую форму, размер и прочность. В случае небольших элементов обычно нет большой проблемы с приданием им соответствующих форм и размеров. Однако ситуация меняется, когда мы имеем дело с крупными элементами.Затем их необходимо обработать на профессиональном оборудовании.

В наши дни металлообработка ни для кого не должна быть большой проблемой. Благодаря современным технологиям и все большему количеству инновационных решений у нас есть доступ к широкому спектру возможностей обработки металла. Любой человек, имеющий соответствующее оборудование и имеющий опыт, может без особых проблем провести переработку многих выбранных видов сырья. Однако следует знать, что только профессиональные металлообрабатывающие устройства позволяют каким-либо образом изменять некоторые или почти все свойства металлов.

Металлообработка - это любое изменение свойств определенного металла. Это все технологические процессы, направленные на изменение размеров, формы или физико-химических свойств металлов. Различают обработку металлов: механическую, термическую, пластическую, химическую и термохимическую. Обработка металлов постоянно совершенствуется на протяжении многих лет. Это связано с станками с ЧПУ и развивающейся инструментальной промышленностью.Чрезвычайно важно повышение автоматизации, что влияет на результативность и эффективность работы. Программа в станках состоит из циклов обработки, то есть фиксированных параметризованных подпрограмм. Они размещены в системе управления. Программа в станках используется для программирования обработки типичных операций, в первую очередь токарной обработки, нарезания резьбы и сверления.

Механическая обработка металла - это основной метод производства деталей машин, устройств и предметов потребления.

Обработка - это метод придания заготовкам желаемой формы путем удаления части материала с помощью режущих инструментов.

Обработка можно разделить на обычных и числовых ЧПУ , можно выделить два основных типа обработки.

Первый - это абразивная обработка. - это обработка с использованием рыхлых или связанных абразивных зерен, чаще всего характеризующихся очень малой глубиной резания. По типу используемого инструмента мы можем выделить:

Второй тип - , обработка , это обработка инструментами определенной формы и геометрии лезвия (например,токарный нож, фреза), удаляющие материал в виде стружки. При механической обработке можно выделить мин. такие способы обработки как:

При обработке металлов используются такие станки, как:

Автор: RM

Добавлено 02.04.2014

.В машиностроении полуфабрикаты, которые подвергаются переработке, называются полуфабрикатами. Важнейшим параметром детали является ее геометрическая форма. Форма, которую имеет заготовка при поставке для определенной операции, называется начальной; заготовка в исходном состоянии называется необработанной. Окончательно обработанная деталь называется? Готовая деталь? или просто «часть», она имеет нужную форму.Формы, которые заготовка принимает в процессе преобразования между двумя рабочими проходами, называются переходами. Рассмотренные изменения геометрической формы заготовки вносятся за счет механического удаления частиц материала. Этот процесс известен как резка. Пока крайний срок? Используется применительно к процессу резания термин «механическая обработка» больше подходит для обработки заготовки, а термин «строгание» относится к удалению слоя материала.

Форма заготовки изменяется с помощью инструмента, который может взаимодействовать с определенной или неопределенной геометрией режущей части. Инструмент и заготовка образуют рабочую пару и касаются друг друга в процессе резки, создавая зону взаимодействия. Формирование формы посредством строгания происходит, когда заготовка обрабатывается режущим инструментом определенной геометрии или при относительном перемещении инструмента и заготовки, и когда оба метода комбинируются. Преднамеренное придание заготовкам желаемой формы с помощью методов обработки и средств, используемых для строгания, называется техникой резки.

В зависимости от способа обработки в технике резания выбираются технические средства: станок для резки металлов, режущий инструмент, технологическое оборудование (зажимные приспособления, дополнительные инструменты и приспособления), средства измерения.

Для обработки резанием инструментом определенной геометрии в соответствии с DIN 8589 применяются следующие определения:

Для технологических приемов обработки резанием инструментом неопределенной геометрии справедливы следующие условия:

При обработке резанием важен ли каждый элемент технологической системы станка? устройство ? орудие труда? часть. Самым важным звеном, конечно же, является металлорежущий станок, который может иметь ручное управление, числовое программное управление (ЧПУ), систему управления ЧПУ. Но также устройство (инструментальная оснастка станков) напрямую влияет на точность обработки. Решающими особенностями устройств являются точность их изготовления и жесткость конструкции. Точность оснастки определяется ошибкой в расположении режущего инструмента и заготовки на станке, что во многих случаях определяет погрешности формы и размера обрабатываемых деталей.Такие эксплуатационные характеристики инструмента и приспособлений, как жесткость и устойчивость к вибрациям, оказывают большое влияние не только на точность, но и на параметры шероховатости обрабатываемых поверхностей и прочность режущего инструмента. Экономическая эффективность обработки деталей зависит от степени использования технологического оборудования. Оснащение станков приборами и приборами, расширяющими их технологические возможности, дает наибольший эффект в условиях индивидуального и серийного производства, при этом компенсируется недостаток тех или иных видов оборудования, осуществляется дополнительная перестановка деталей со станка на станок. устранена недогрузка отдельных видов станков.Роль этих устройств очень важна. Во многих случаях они определяют точность и эффективность обработки, позволяют выполнять запланированные операции и концентрировать процессы, связанные с производством деталей. Устройства для металлообрабатывающего инструмента (часто также называемые дополнительным инструментом) расширяют технологические возможности станков, повышают уровень механизации и автоматизации производственных процессов и оборудования, повышают надежность технологических операций.Станки и приспособления подбираются, как правило, на базе существующего станка по уже выбранному режущему инструменту, подходящему для данного перехода технологического процесса операции. Устройство должно иметь, с одной стороны, установочную поверхность и элементы крепления, соответствующие заготовке, с другой стороны? установочные поверхности и элементы крепления, соответствующие точкам крепления станка.

Инструменты, станки и оборудование различаются по типам и исполнению.В них устанавливаются и закрепляются ножи, сверла, метчики, плашки, развертки, фрезы и другой инструмент, заготовки и детали, которые подвергаются механической обработке. Часто станки и приспособления обеспечивают не только установку и фиксацию на металлорежущем станке режущего инструмента или заготовки, но и позиционирование инструмента или детали.

.Технология обработки металла заключается в отделении ненужных слоев материала от обрабатываемой детали с помощью соответствующих режущих инструментов. Цель состоит в том, чтобы получить деталь нужной формы, размеров и качества поверхности. Отделенный материал состоит из стружки.

Обработка металла может выполняться вручную или станком (в технологии ЧПУ) на соответствующих рабочих станках - так называемыхрежущие станки. В зависимости от типа используемого режущего станка и инструмента, используемого для обработки металла, мы можем выделить шесть основных методов обработки:

Режущий инструмент - важнейший элемент в процессе обработки металла любого вида. Эффект обработки будет зависеть от качества и характеристик инструмента, используемого в процессе. Формы лезвий режущих инструментов определяются указанием соответствующих им угловых и линейных размеров лезвия, называемых в номенклатуре геометрическими элементами лезвия, и определяются условно в системе отсчета, состоящей из трех взаимно перпендикулярных вспомогательных плоскостей.

Любая обработка металлов уменьшает их габариты. Следовательно, обрабатываемый элемент должен иметь так называемый излишек. Припуск на обработку - это разница между размером материала перед обработкой и соответствующим размером заготовки. Величина припуска может быть указана в терминах общей толщины предмета или его диаметра, или в терминах радиуса предмета. Припуск, необходимый для обработки металлов, может быть полным или промежуточным.Однако за один проход инструмента следует удалить весь припуск по возможности. Ход инструмента - это общая длина пути, пройденного инструментом во время его движения относительно заготовки - от начального положения до процесса обработки до конечного положения после резки одного слоя материала. Толщина удаляемого за один проход слоя материала называется глубиной резания. Если в предусмотренном процессе металлообработки невозможно удалить припуск за один проход режущего инструмента, резку следует производить за несколько проходов, помня, что это количество как можно меньше.

Одним из важнейших факторов, определяющих сроки оказания услуги, то есть обработки металла, конечно же, является ее скорость. При планировании процесса следует стремиться к максимально возможной скорости резания, поскольку таким образом достигается сокращение времени обработки на станке и, следовательно, повышение эффективности. Обработка металлов на высоких скоростях резания позволяет получить гораздо лучшую гладкость обработанной поверхности. Однако для достижения максимально возможной гладкости поверхности следует использовать не только высокие скорости резания и низкие подачи, но также большие передние углы, малые углы въезда, большой радиус закругления лезвий и соответствующие типы смазочно-охлаждающей жидкости.Также необходимо правильно защитить станок, заготовку и инструменты от вибрации. Всевозможные люфты в подшипниках, ходовых винтах, направляющих устраняются правильным монтажом заготовки и использованием опор при обработке тонких и длинных заготовок.

.Замена человека в процессе управления и эксплуатации станка напрямую позволила значительно повысить эффективность производства станков с ЧПУ. Пока что узким местом процесса были физические возможности операторов. После внедрения системы ЧПУ станки можно эксплуатировать 24 часа в сутки, 7 дней в неделю. Кроме того, все больше и больше современных приводных механизмов и других компонентов станков используются для значительного ускорения циклов обработки.

Современные конструкции современных станков с числовым программным управлением позволяют обеспечить чрезвычайно высокую точность изготовления деталей. Действующий стандарт - допуск изготовления деталей на уровне тысячных долей миллиметра. На это влияют не только конструктивно усовершенствованные станки, оснащенные системами температурной компенсации, но и постоянно увеличивающиеся возможности режущего инструмента.

Благодаря компьютерному управлению можно спроектировать обработанную деталь на компьютере как трехмерную модель.Это дает возможность работать над проектом без необходимости привлечения материала и работы при проведении испытаний. Кроме того, все виды модификаций и изменений очень легко выполнить, отредактировав существующую программу обработки детали. Это дает очень широкие возможности для работы на стадии проектирования или прототипа.

На станках с ЧПУ можно обрабатывать очень большое количество различных материалов. В производственной практике чаще всего используются все виды металлов из-за их благоприятных свойств.Однако сегодня инженеры все чаще используют более современное сырье, такое как керамика, пластмассы или композиты.

Использование компьютерного управления в станках привело к достижению высокой повторяемости изготавливаемых деталей. Раньше, когда человек задавал параметры движения станка с помощью ручек, всегда отражались конечные размеры изготавливаемых деталей. В настоящее время за это отвечает компьютер и гарантирует устранение ошибок.Кроме того, разработки в области режущих инструментов также способствуют повышению стабильности размеров производства.

Подверженность автоматизации становится все более желательной чертой станков с ЧПУ. Помимо самого процесса обработки, который происходит автоматически в закрытой кабине станка, существует ряд дополнительных действий, таких как загрузка материала или получение готовых деталей, которые часто выполняются операторами. Однако современные станки с ЧПУ все чаще оснащаются системами, позволяющими автоматизировать и эту деятельность.

.Резка металла

Приглашаем вас воспользоваться профессиональными услугами компании Metal Technology, производственный цех которой находится в Быдгоще. Механическая обработка металлов (ЧПУ и обычная) - наша специальность.

Токарная обработка с ЧПУ

Предлагаем профессиональные услуги по металлообработке как на станках, так и на станках с компьютерным управлением.Мы предлагаем токарную обработку с ЧПУ - метод формовки, в результате которого мы можем изготавливать элементы конструкции и запасные части.

Фрезерный станок с ЧПУ

Наше предложение подготовлено для клиентов, которые ищут надежного поставщика запчастей и деталей, а также строительных элементов из металла. Мы предлагаем точное фрезерование с ЧПУ и обычное фрезерование.

Шлифование металла

Выравнивание шероховатости поверхности и поддержание точности размеров заготовки на высоком уровне - шлифование металла - это услуга, позволяющая получить безупречную отделку заказываемых изделий.

Зубошлифовальный

Точно изготовленные компоненты являются залогом правильной работы компонентов, входящих как в простые, так и в сложные механизмы. Зубошлифование - это вид обработки, позволяющий уменьшить шероховатость и получить высокую точность размеров.

Зубофрезерный

Техника резания, используемая при обработке шестерен и зубчатых колес - точных компонентов, которые приводят в движение механические устройства.Зубцевание позволяет придать им соответствующие технические параметры.

Шлифование отверстий и валов

Правильная обработка поверхности и выравнивание ее шероховатости - ключевой этап обработки металлических деталей. Выполним заказы на шлифовку отверстий и валов. Сердечно приглашаем вас.

Плоское шлифование

Имея хорошо оборудованный станочный парк, мы можем выполнять точную обработку металлических элементов типоразмеров и крупногабаритных.Помимо прочего, мы предлагаем плоское шлифование.

Шлифование станины токарного станка

С помощью этой услуги можно восстановить работоспособность ключевого устройства в любом слесарном цехе. Шлифовка станины токарного станка будет произведена профессионально и быстро, проверенными методами.

.

Mettec специализируется на производстве прецизионных алюминиевых компонентов и деталей для промышленности с использованием технологий обработки металла с ЧПУ. По запросу мы предоставляем услуги токарной обработки с ЧПУ . Мы обладаем обширным опытом в области обработки металлов, в частности точной токарной обработки прутков на многоцелевых токарных станках с ЧПУ . Предоставляемые нами услуги отличаются исключительной точностью.Производим прецизионных металлических деталей и поковок. По запросу мы также выполняем фрезерование с ЧПУ . Наше преимущество перед компаниями-конкурентами связано с инновационными решениями в области серийной технологии прецизионной обработки металлов.

Нарезание резьбы, прецизионное точение, прецизионная обработка металлов и автоматическое производство деталей - это то, что мы знаем как никто другой. Мы прилагаем все усилия, чтобы каждый клиент, заказавший у нас металлические детали, получил именно то, что ожидал.Каждая токарной обработки металла производится строго по заказу. Удовлетворение потребностей клиентов является для нас самым важным, поэтому металлы и их обработка являются для нас областью, в которой мы постоянно совершенствуем наши услуги.

В Mettec мы производим прецизионные детали из металла , алюминия или латуни . Кроме того, мы выполняем закалку и сборку компонентов, которые в этом нуждаются.

Основная цель компании - удовлетворение потребностей отрасли с позиции поставщика качественного аутсорсинга. Токарная обработка металла с ЧПУ - это часть производственного процесса, без которого отрасль практически не могла бы функционировать - мы знаем, насколько важна своевременная и точная обработка металла и производство металлических компонентов, запасных частей, инструментов и их компонентов, пр.

Прецизионная токарная обработка металла, фрезерование, нарезание резьбы, поковка - Mettec - ваш надежный партнер в области металлических компонентов и контрактного производства.

Токарные автоматы представляют собой отдельное семейство станков для токарных станков с ЧПУ и требуют специализации и компетентности в работе и производственном процессе.Полностью понимая их специфику, мы представляем нашим клиентам наилучший способ получения ожидаемых результатов. Токарная обработка с ЧПУ - наша специальность.

Мы гарантируем, что наши услуги по токарной обработке CNC находятся на высшем уровне, а изготовление деталей осуществляется с высочайшим классом точности. Кроме того, непрерывность поставок в место, указанное клиентом, и гибкость - дополнительные преимущества каждого заказа, который мы выполняем. Однако цены всегда соответствуют конкретному проекту, то есть конкретной обработке металла.Мы прекрасно понимаем, что стоимость деталей и комплектующих играет важную роль в формировании цен на конечную продукцию.

Анализ ключевых требований к комплектующим токарным автоматам является важным этапом при внедрении производства. Хотя существуют простые конструкции, не требующие такого анализа, подавляющее большинство токарных компонентов имеют точно определенные и описанные требования. Анализ этих требований делает обработку металла в нашей компании просто процессом, управляемым компьютером, в котором нет места для ошибок или неточностей.

Аутсорсинг - одна из наиболее эффективных форм сотрудничества между партнерами, поэтому мы с самого начала своей деятельности предлагаем сотрудничество в рамках промышленного аутсорсинга. Нам стоит доверить токарную обработку металла , поэтому мы уже много лет являемся партнерами средних и крупных производственных компаний. Наш опыт помогает нашим клиентам оптимизировать расходы. Токарная обработка металла - это услуга, у которой, конечно, есть своя цена, но мы всегда следим за тем, чтобы это не было завышенной ценой.

Precision Токарная обработка прутков с ЧПУ - это наша основная деятельность. Это позволило нам накопить обширный опыт в области общепринятых проблем металлообработки на автоматических станках с цифровым управлением. Выполняем заказы для различных отраслей. Мы специализируемся на прецизионной обработке.

Приглашаем Вас связаться с нашими специалистами для получения информации о возможностях сотрудничества и подробностей в области металлов и их обработки.Они будут рады ответить на любые вопросы относительно нашего предложения и того, чем мы занимаемся.

.