Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) — повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Влияние легирующих элементов.Присутствие в стали легирующих элементов улучшает ее свойства.

Некоторые легирующие элементы, например никель, кремний, кобальт, медь, не образуют с углеродом химических соединений — карбидов — и в основном распределяются в феррите.

Другие же элементы — вольфрам, хром, ванадий, марганец, молибден, титан и др. — образуют с углеродом карбиды.

Наличие карбидов в легированной стали способствует повышению ее твердости и прочности, а в инструментальной стали — и режущих свойств.

Легирующие элементы не только улучшают механические свойства стали (главным образом в термически обработанном состоянии), но в значительной степени изменяют ее физические и химические свойства. Влияние отдельных легирующих элементов на свойства стали сводится в основном к следующему:

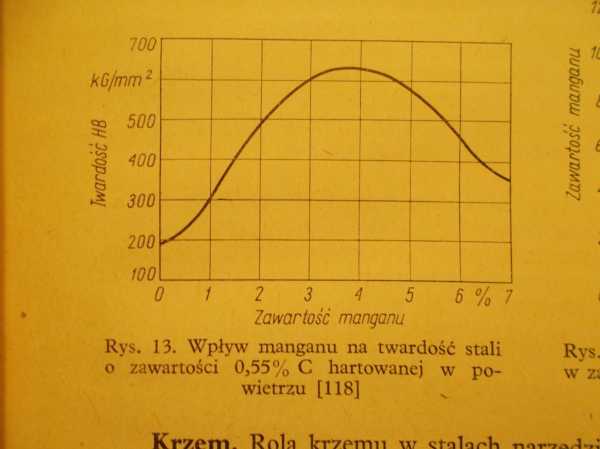

Марганец повышает прочность и твердость стали, увеличивает прокаливаемость, уменьшает коробление при закалке, повышает режущие свойства стали, но вместе, с тем способствует росту зерна при нагреве, чем снижает стойкость стали к ударным нагрузкам.

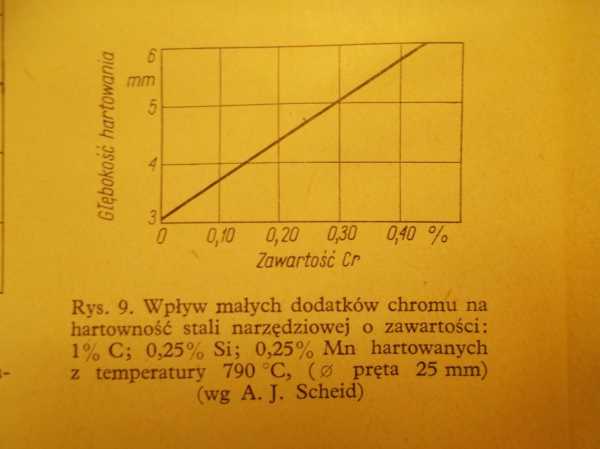

Хром затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость и жаростойкость, режущие свойства и стойкость на истирание. При значительных количествах хрома сталь становится нержавеющей и жаростойкой.

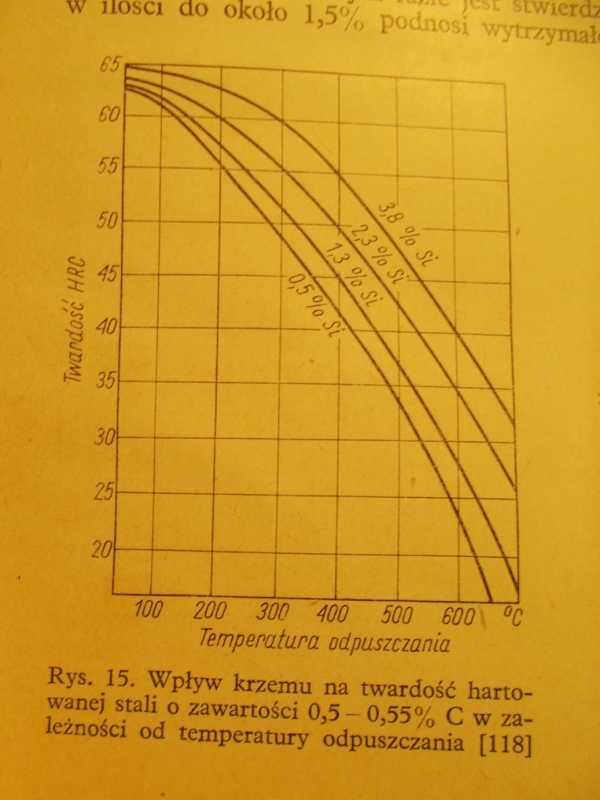

Кремний значительно повышает упругие свойства стали, но несколько снижает ударную вязкость.

Никель повышает упругие свойства стали, не снижая вязкости, противодействует росту зерна, улучшает прокаливаемость и механические свойства стали. При значительных количествах никеля сталь становится немагнитной, коррозионностойкой и жаропрочной.

Молибден противодействует росту зерна, повышает твердость и режущие свойства стали вследствие образования карбидов, уменьшает склонность стали к хрупкости при отпуске, повышает жаростойкость стали.

Кобальт повышает прочность стали при ударных нагрузках, улучшает жаропрочность и магнитные свойства стали.

Вольфрам, так же как и молибден, повышает твердость и режущие свойства стали, уменьшает рост зерен при нагреве, повышает жаростойкость.

Ванадий способствует раскислению стали, противодействует росту зерна, повышает твердость и режущие свойства стали.

Титан является раскислителем стали, способствуя также удалению из нее азота, благодаря чему сталь получается более плотной, однородной и жаропрочной.

Наиболее эффективно повышение свойств стали под влиянием легирующих элементов наблюдается в термически обработанном состоянии. Поэтому в огромном большинстве случаев детали из легированных сталей применяют после закалки и отпуска.

Максимальное значение механических свойств достигается одновременным присутствием в стали двух или более легирующих элементов.

Таким образом, в машиностроении наряду с хромистыми, марганцовистыми, кремнистыми и другими сталями широко применяются и более сложные — хромоникелевые, хромокремнемарганцовистые, хромовольфрамовые и другие стали.

Практически это значит, что легированные стали, содержащие эти элементы, следует охлаждать при закалке не в воде, как это необходимо для углеродистых сталей, а в масле.

Таким образом, легированная сталь удовлетворяет самым разнообразным требованиям машиностроительной промышленности и во многих случаях заменяет более дорогие цветные металлы и сплавы.

Применение легированной стали непрерывно расширяется в связи с усовершенствованием конструкций машин и приборов.

§

Справочная информация

В компании ГП Стальмаш Вы можете купить круг, шестигранник, лист из наличия на складе (отгрузка от 1-3 рабочих дней в зависимости от вида металлопродукции и необходимости подготовки металла)

Сталь конструкционная, легированная, инструментальная, пружинная, подшипниковая, автоматная, нержавеющая, жаропрочная – более 260 марок стали в наличии | Круг. Лист. Полоса. Проволока. Шестигранник.

Оперативная и полная информация о наличии, ценах, условиях и сроках отгрузки по телефонам ГП Стальмаш:

+7 (343) 268-7815, +7 (950) 208-1282, +7 (904) 178-4756, +7 (902) 255-6262 WhatsApp и Viber, +7 (343) 213-1014

ЧАСЫ РАБОТЫ: Пн - Пт: с 06:00 до 16:00, время Московское, во внерабочее время отправляйте запрос на E-mail: [email protected] или через форму "Обратная связь"

Влияние примесей на стали и ее свойства

Углерод (( C ) - У) находится в стали обычно в виде химического соединения Fe3C, называемого цементитом.

С увеличением содержания углерода до 1,2% увеличивается твердость, прочность и упругость стали, понижается пластичность и сопротивление удару, ухудшается обрабатываемость и свариваемость.

Кремний (( Si ) - C), если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.

При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость против окисления при высоких температурах.

Марганец (( Mn ) - Г), как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. Однако марганец образует с железом твердый раствор и несколько повышает твердость и прочность стали, незначительно уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. При высоком содержании марганца сталь приобретает исключительно большую твердость и сопротивление износу.

Сера ((S)) является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение придает стали хрупкость при высоких температурах, например при ковке, - свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

В углеродистой стали допускается серы не более 0,06-0,07%.

Увеличение хрупкости стали при повышенном содержании серы используется иногда для улучшения обрабатываемости на станках, благодаря чему повышается производительность при обработке.

Фосфор (( P ) - П) также является вредной примесью. Он образует с железом соединение Fe3P, которое растворяется в железе. Кристаллы этого химического соединения очень хрупки. Обычно они располагаются по границам зерен стали, резко ослабляя связь между ними, вследствие чего сталь приобретает очень высокую хрупкость в холодном состоянии (хладноломкость). Особенно сказывается отрицательное влияние фосфора при высоком содержании углерода. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Легирующие элементы и их влияние на свойства стали

Хром (( Cr ) - Х) – наиболее дешевый и распространенный элемент. Хром повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (( Ni ) - Н) придает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения.

Вольфрам (( W ) - В) образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске.

Ванадий (( V ) - Ф) повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем.

Кремний (( Si ) - C) в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (( Mn ) - Г) при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (( Co ) - К) повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (( Mo ) - М) увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (( Ti ) - Т) повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (( Nb) - Б) улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (( Аl ) - Ю) повышает жаростойкость и окалиностойкость.

Медь (( Cu ) - Д) увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Цирконий (( Zr ) - Ц) оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Легирование - добавление в состав материалов примесей для изменения (улучшения) физических и химических свойств основного материала. Легирование является обобщающим понятием ряда технологических процедур.

В разных отраслях применяются разные технологии легирования.

В металлургии легирование производится введением в расплав или шихту дополнительных элементов (например, в сталь — хрома, никеля, молибдена, вольфрама, ванадия, ниобия, титана), улучшающих механические, физические и химические свойства сплава. Легирование проводится на различных этапах получения металлического материала с целями повышения качества металлургической продукции.

Легирующие элементы – химические элементы, специально вводимые в сталь для получения заданных свойств. Улучшают механические, физические и химические свойства основного материала.

Маркировка сталей. Маркировка углеродистых сталей. Маркировка легированных сталей. Маркировка инструментальных сталей.

Легированные стали. Классификация легированных сталей. Классификация легированных сталей по микроструктуре. Маркировка легированных сталей.

Основным легирующим элементом является хром (0,8…1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей — (0…-100)oС.

Влияние углерода на сталь. Влияние углерода на свойства стали.

Влияние примесей на свойства. Влияние примесей на свойства сталей. Красноломкость. Флокены.

Дополнительные легирующие элементы:

При легировании хромомарганцевых сталей кремнием получают, стали – хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием.Кремний повышает ударную вязкость и температурный запас вязкости.

Добавка свинца, кальция – улучшает обрабатываемость резанием. Применение упрочнения термической обработки улучшает комплекс механических свойств.

Усталостная прочность. Предел выносливости. Живучесть материалов.

Ударная вязкость. Определение ударной вязкости. Испытания на ударную вязкость.

Легирующие элементы растворяются в основных фазах железоуглеродистых сплавов ( феррит, аустенит, цементит), или образуют специальные карбиды. Растворение легирующих элементов в Feα происходит в результате замещения атомов железа атомами этих элементов. Эти атомы создают в решетке напряжения, которые вызывают изменение ее периода. Изменение размеров решетки вызывает изменение свойств феррита – прочность повышается, пластичность уменьшается. Хром, молибден и вольфрам упрочняют меньше, чем никель, кремний и марганец. Молибден и вольфрам, а также кремний и марганец в определенных количествах, снижают вязкость.

Компоненты железоуглеродистых сплавов. Фазы железоуглеродистых сплавов.

В сталях карбиды образуются металлами, расположенными в таблице Менделеева левее железа (хром, ванадий, титан), которые имеют менее достроенную d – электронную полосу.

В процессе карбидообразования углерод отдает свои валентные электроны на заполнение d – электронной полосы атома металла, тогда как у металла валентные электроны образуют металлическую связь, обуславливающую металлические свойства карбидов.

При соотношении атомных радиусов углерода и металла более 0,59 образуются типичные химические соединения: Fe3C, Mn3C, Cr23C6, Cr7C3, Fe3W3C – которые имеют сложную кристаллическую решетку и при нагреве растворяются в аустените.

При соотношении атомных радиусов углерода и металла менее 0,59 образуются фазы внедрения: Mo2C, WC, VC, TiC, TaC, W2C – которые имеют простую кристаллическую решетку и трудно растворяются в аустените.

Все карбиды обладают высокой твердостью и температурой плавления.

Наряду с положительным влиянием легирующих элементов на структуру и свойства сталей, они способствуют образованию в сталях специфических дефектов. [c.165]

ЛЕГИРОВАННЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА СТРУКТУРУ И СВОЙСТВА СТАЛИ Классификация примесей [c.320]

Подробно о влиянии легирующих элементов на структуру и свойства см. Влияние легирующих элементов на свойства стали" [c.383]

Хромоникелевая конструкционная сталь, имеющая широкое применение в промышленности (см. табл. 7 и 8), представляет собой пример удачного сочетания влияния различных легирующих элементов на структуру и свойства стали. Отличительной особенностью хромоникелевых марок стали является их высокая прокаливаемость, способность к значительному упрочнению под влиянием термической и химикотермической обработки при сохранении высокого уровня свойств пластичности и вязкости. [c.116]

Ниже рассматривается влияние легирующих элементов на структуру и коррозионные свойства нержавеющих сталей, а также их влияния на разрезаемость стали. [c.24]

Теоретическое значение таких диаграмм заключается в том, что они хотя и охватывают меньший опытный материал в сравнении с диаграммой сплавов железа с углеродом, так как для сталей с неодинаковым содержанием углерода и разных марок они различны, но зато содержат чрезвычайно важный фактор времени. Диаграммы изотермического превращения аустенита дают картину всех изменений аустенита (кинетику его превращения) при разных температурах, позволяют в наглядной форме объяснить происхождение и природу структур, получаемых при термической обработке. Они выявляют влияние температуры превращения на структуру и свойства стали. Эти диаграммы позволяют оценить действие величины зерна и легирующих элементов на превращение аустенита, глубину прокаливаемости, микроструктуру, механические и другие свойства стали. Наконец, они служат обоснованием теории термической обработки стали. [c.178]

Анализируя влияние легирующих элементов на структуру, прокаливае-мость и свойства стали, следует учитывать, что их содержание должно быть оптимальным для обеспечения предъявляемых к конкретной стали требований по свойствам. [c.154]

Структура и свойства хромистых сталей и сварных швов зависят от содержания хрома и углерода, а также от степени легирования их другими элементами. Рассмотрим влияние легирующих элементов на структуру высоколегированных сталей, сплавов и сварных швов. [c.583]

Ниже приводятся основные сведения о легирующих элементах и их влиянии на структуру и свойства сталей, а также общие рекомендации по газовой сварке сталей, легированных одним элементом. [c.104]

Влияние легирующих элементов на коррозионную стойкость сплавов. Легирующие элементы, изменяя структуру сплава, оказывают влияние на повышение его механических свойств и коррозионной стойкости. Хром вводят как основной элемент, способствующий пассивации стали, марганец [c.61]

Отпуск в значительной степени изменяет структуру и свойства стали, особенно в том случае, когда превращение аустенита при закалке происходит в мартенситной области. Эти изменения существенно зависят от содержания углерода в стали и легирующих элементов, которые оказывают большое влияние на дисперсность структуры и поведение остаточного аустенита, а также и от режима отпуска, т. е. температуры и его продолжительности. [c.82]

Влияние легирующих элементов и примесей на дислокационную структуру и свойства стали [c.147]

Влияние легирующих элементов на механические свойства сталей с ОЦК-решеткой. Механические свойства и разрушение сталей зависят от структуры, которая в первую очередь определяется химическим составом, размером действительного зерна и состоянием его границ, видом и характером неметаллических включений. [c.598]

После закалки и высокого отпуска (улучшения) структура стали представляет собой сорбит — ферритно-карбидную смесь с зернистой формой карбидной фазы. Высокие механические свойства сорбита обусловлены влиянием легирующих элементов на прочность феррита, а также Дисперсность и количество карбидной фазы. [c.258]

Наиболее распространенными легирующими элементами при производстве низколегированных сталей являются 51, Мп, Сг, Мо. Анализ их влияния на кинетику превращения аустенита при охлаждении в условиях сварки можно провести по результатам работ [92—94 ]. Химический состав и механические свойства сталей представлены в табл. 6.9. Данные, характеризующие влияние легирующих элементов на характеристические длительности охлаждения и фазовый состав структуры, приведены на рис. 6.4. [c.117]

Привести химический состав стали, отвечающей перечисленным требованиям, указать ее структуру и механические свойства и отметить влияние легирующего элемента на поведение стали при горячей механической обработке. [c.353]

По отношению к хромоникелевым сталям азот не является инертным газом. При сварке хромоникелевых сталей азот не только защищает жидкий металл от воздействия кислорода, но и как легирующий элемент активно участвует в металлургическом процессе, оказывая в определенных условиях благоприятное влияние на структуру и свойства металла шва. Поэтому целесообразно применение азота в качестве защитного газа при сварке хромоникелевых аустенитных сталей. [c.164]

Превращения при пагреве закаленной стали. Строение и свойства структур отпуска. Влияние легирующих элементов на превращения при отпуске. [c.7]

Следует учитывать также, что целесообразность применения в производстве инструментальных сталей определенных марок должна характеризоваться, помимо режущих свойств, их способностью к восприятию закалки, глубиной прокаливаемости, шлифуемостью, влиянием ковки на структуру стали и пр., а также расходом легирующих элементов на единицу обрабатываемого изделия, так как наличие низкого содержания легирующих элементов в стали (вольфрам, ванадий и др.) может привести не к экономии, а к перерасходу легирующих элементов за счет снижения стойкости инструмента и увеличению брака в процессе изготовления инструмента. [c.786]

Описана теория легирования стали. Показано влияние легирующих элементов на структуру и свойства стали. Приведены технологические особенности обработки легированных сталей. Рассмотрены принципы легирования и термической обработки легированных сталей различного назначения конструкционных, коррозионностойких, теплостойких, жаропрочных, окалиностонких и инструментальных. [c.26]

Легированные стали представляют собой сложные системы с числом компонентов, доходящим до 7. Практически невозможно обсуждать фазовый состав и свойства таких сложных систем по соответствующим диаграммам состояния. Поэтому приходится рассматривать влияние легирующих элементов на структуру и свойства сталей и вообще сплавов иа основе железа с нескольких позиций. Прежде всего следует проследить влияние легирующих элементов на положение некоторых критических точек диаграммы состояння двойной системы железо — углерод (см. рис. 46). Установлено, что все легирующие элементы сдвигают эвтектоидную точку 5 диаграммы состояния системы железо — углерод в область меньших концентраций углерода. Точно такое же действие они оказывают на точку Е, соответствующую наибольшей растворимости углерода в аустените. Это значит, что доэвтектондная углеродистая сталь при введении легирующих элементов может стать заэвтектоидной, а в за-эвтектоидной стали может появиться ледебуритная эвтектика. Наиболее сильное действие на смещение точек 5 и оказывают вольфрам и кремний. [c.176]

Некоторые легирующие элементы (V, Nb, Ti, Zr, В) могут оказывать существенное влияние на структуру и свойства стали при содержании их в сотых долях процента [c.8]

Такие легирующие элементы, как V, №, Т1, 2г, В, могут оказывать существенное влияние на структуру и свойства стали при их содержании в стали в сотых долях процента. Иногда такие стали называют микролегиро-ванными. [c.10]

Влияние легирующих элементов на свойства стали. В изделиях крупных сечений (диаметром свыше 15—20 мм) механические свойства легированных сталей (Ов, ао,а, б, ф, КСи) значительно выше, чем механические свойства углеродистых сталей. Особенно сильно повышаются предел текучести, относительное сужение и ударная вязкость. Это объясняется тем, что легированные стали обладают меньшей критической скоростью закалки, а следовательно, лучшей прокаливаемЬстью. Кроме того, после термической обработки они имеют более мелкое зерно и более дисперсные структуры. Благодаря большей прокаливаемости и меньшей критической скорости закалки замена углеродистой стали легированной позволяет проводить закалку деталей в менее резких охладителях (масле, воздухе), что уменьшает деформацию изделий и опасность образования трещин. Легированные стали применяют поэ- [c.259]

Основная масса низколегированных сталей применяется в горячекатаном или нормализованном состоянии, обеспечивающем получение феррито-перлитной структуры. Количество ферритной составляющей структуры определяется содержанием углерода и легирующих элементов в некоторых сталях оно достигает 90%. Низколегированные стали имеют такую же феррито-перлит-ную структуру и в равновесном (отожженном) состоянии. Учитывая эти обстоятельства, в настоящей главе рассмотрено влияние легирующих элементов на свойства низколегированных сталей, характеризующихся фер-рито-перлитной структурой или только ферритной. Вопросы влияния элементов на свойства стали в неравновесном или термоулучшенном состоянии здесь не освещаются. Можно лишь отметить, что характер влия-И ния их в последнем случае может существенно отличать-чкся от закономерностей, наблюдаемых для равновесного состояния. Это следует иметь в виду, так как показате- [c.17]

Применение основного металла переменного состава. В ряде случаев требуется исследовать влияние содержания в металле одного или нескольких легирующих элементов или примесей на структуру и свойства (твердость, прочность, пластичность, ударную вязкость, коррозионную стойкость и др.) стали. С эой целью одним из способов, указанных в п. 1, изготовляют слиток из этой стали ПС с содержанием исследуемого элемента в требуемых пределах. Из слитка отковывается пластина, которую используют в качестве основного металла. Технология ковки должна обеспечивать- непрерывное изменение - содержания- - исследуемого- здемента. по длине пластины и постоянное содержание этого элемента по ее ширине. В пластине выстрагиваются продольные и поперечные канавки, имитирующие разделку кромок. Эти канавки завариваются однослойными швами выбранным способом сварки (под флюсом, в защитных газах) с применением обычных присадочных Материалов и режимов сварки (рис. 8, а). Изменение содержания исследуемого элемента в металле швов будет достигаться путем его перехода из основного металла. При этом продольные швы (1) будут иметь металл переменного состава, а поперечные швы 12) — металл постоянного состава, но с различным содержанием [c.12]

Как известно, свойства конструкционных марок стали определяются химическим составом, структурой и влиянием процесса выплавки. Последнее обстоятельство не отражается в современных марочниках, а между тем зависимость свойств в низко- и среднелегированной конструкционной стали от процесса выплавки может проявляться сильнее, чем изменение содержания легирующих элементов даже в значительных пределах. Только нри строго стандартном методе выплавки качественной конструкционной стали можно принимать, что ее свойства определяются составом. Вообще говоря, каждая марка стали должна обладать индивидуальными свойствами, так как все легирующие элементы обладают различным атомным строением. Влияние легирующих элементов на свойства стали проявляются в тем более значительной степени, чем выше их содержание. Однако в стали, содержащей небольшое колпчество леги-рующих элементов, их влияние проявляется сильнее всего на прокаливаемости, устойчивости против отпуска и отпускной хрупкости. Указанные свойства влияют на многие другие характеристики стали. Здесь и дальше речь идет только о стали, работающей вдоль волокна. Вопрос о выборе марок стали применительно к изделиям, работающим поперек волокна, осложняется влиянием легирующих элементов и методов выплавки на анизотропность свойств стали, подвергнутой обработке давлением. Здесь этот вопрос не рассматривается. [c.213]

П. П. Аносов установил, что свойства стали зависят от ее структуры (а не только от химического состава), и разработал способы изготовления булатной стали высокого качества. П. П. Аносов провел также ряд других выдающихся исследований -по производству лиггой стали, по установлению влияния легирующих элементов на свойства стали и т. д. Результаты своих работ П. П. Аносов опубликовал в Горном журнале в 1837 г. (О [c.7]

Систематические исследования влияния отдельных легирующих элементов на структуру, свойства и технологичность 12%-ных хромистых сталей позволили определить оптимальные содержания С, Мо, W, V и ЫЬ, обеспечивающие высокую жаропрочность при оптимальных содержаниях свободного дельта-феррита. Было установлено, что, с одной стороны, сво дный дельта-феррит понижает технологичность сталей этого класса при горячей механической и термической обработке, приводит к резкой анизотропии свойств после горячей механической обработки, вызывает хрупкость и снижает жаропрочность. Одцако, с другой стороны, дельта-феррит препятствует образованию горячих трещин при сварке. [c.45]

Влияние перечисленных легирующих элементов на улучшение обрабатываемости резанием происходит в основном благодаря изменению свойств а и-у твердого раствора (фосфора), изменению состава, свойств и морфологии неметал-чических включений (сера, селен, теллур), образованию металлических включений, не растворимых в твердом растворе (свинец) Однако, кроме легирования, обрабатывае мость резанием существенно зависит от твердости материала, его структуры, т е от предварительной термической обработки перед резанием Так, крупнозернистая сталь луч ше обрабатывается резанием, также заметно влияет характер перлита пластинчатый обрабатывается лучше, чем зернистый [c.253]

Хром (Cr) :

- является основным элементом стали , определяющей её стойкость к окислению (коррозии), хром резко повышает коррозионную стойкость стали при увеличении его в сплаве выше 12,5%, начиная с этой концентрации на поверхности образуется плотная оксидная плёнка Cr2O3

(хром собственно и делает сталь нержавеющей, например стали 20Х13, 30Х13, 40Х13 и т.п)

- при содержании хрома в стали 12---14% теплопроводность стали в 2 раза меньше чистого железа, а электроопротивление возрастает в 3 раза

- обеспечивает повышенную прочность при повышенных температурах, добавка хрома повышает твёрдость и прочность стали, не снижая её пластичности

- снижает ударную вязкость стали

Никель (Ni) :

- основная функция никеля - стабилизация аустенитной структуры стали, такая структура является особо прочной и эластичной.

(минимальное количество никеля способное стабилизировать аустенитную структуру - 8%, именно столько никеля находится в наиболее распространённой импортной стали AISI 304 )

- наличие в стали от 8-10% никеля обеспечивает ей хорошую пластичность и хорошие формовочные свойства

- улучшает свариваемость стали и дополнительно увеличивает сопротивление стали к окислению (коррозии) в районе сварного шва

- никель увеличивает жаропрочность стали (в особенности по отношению к устойчивости к деформации)

- благодаря никелю нержавеющая сталь лучше полируется и более устойчива к царапинам, чем обычные стали

(шлифованные и зеркальные поверхности )

Молибден (Mo) :

- повышает сопротивление стали к окислению (коррозии) при высоких температурах, снижает стойкость сталей к точечной (питтинговой) коррозии

- увеличивает красностойкость, упругость, предел прочности на растяжение

- обеспечивает дополнительное термическое упрочнение

Титан (Ti) :

- повышает прочность стали

- титан добавляют в нержавеющие стали для предотвращения межкристаллитной коррозии

Углерод (C) :

- при увеличении углерода до 0,8% растёт твёрдость и прочность стали, однако приводит к увеличению порога хладноломкости

(например стали 40Х13 и 95Х18 используются для производства ножей)

- чем больше в стали углерода, то она труднее обрабатывается резанием, хуже деформируется и хуже сваривается

(так наиболее распространённые в продаже импортные стали 300-ой серии AISI304/321/316 имеют в своём составе 0,8% углерода, что даёт им большую область применения по сравнению с отечественной сталью 12х18н10т) )

В строительстве, промышленности и некоторых направлениях сельского хозяйства можно наблюдать активное применение металлических изделий. Причем один и тот же металл в зависимости от сферы использования раскрывает разные технико-эксплуатационные свойства. Объяснить это можно процессами легирования. Технологической процедуры, в рамках которой базовая заготовка обретает новые качества или улучшается по имеющимся характеристикам. Этому способствуют активные элементы, легирующие свойства которых вызывают химические и физические процессы изменения металлической структуры.

Большое, но неоднозначное значение в процессах легирования имеет углерод. С одной стороны, его концентрация в структуре металла порядка 1,2% способствует повышению прочности, твердости и уровня хладноломкости, а с другой – он же снижает теплопроводность и плотность материала. Но даже не это главное. Как и все элементы легирующие, его добавляют при выполнении технологической переработки под сильным температурным воздействием. Однако, далеко не все примеси и активные компоненты сохраняются в структуре после завершения операции. Как раз углерод может оставаться в металле и в зависимости от требуемых характеристик конечного изделия технологи принимают решение о доработке металла или сохранении его текущих качеств. То есть они варьируют уровень содержания углерода посредством специальной операции легирования.

Также в перечень основных элементов легирования можно внести кремний и марганец. Первый вносится в целевую структуру в минимальном проценте (не более 0,4%) и особого влияния на изменение качеств заготовки не оказывает. Тем не менее этот компонент, как и марганец имеет существенное значение как раскисляющее и связующее вещество. Эти свойства легирующих элементов обуславливают базовую целостность структуры, которая еще в процессе легирования делает возможным органичное восприятие других, уже активных элементов и примесей.

В данную группу элементов обычно включают титан, молибден, бор, ванадий и т.д. Наиболее заметным представителем этого звена является молибден, который чаще используют в хромистых сталях. В частности, с его помощью повышается прокаливаемость металла, а также снижается порог хладоломкости. Полезно для строительных марок сталей и применение молибденовых компонентов. Это эффективные легированные элементы в стали, которые обеспечивают динамическую и статическую прочность металлов, устраняя при этом риски внутреннего окисления. Что касается титана, то его применяют нечасто и только для одной задачи – измельчения структурных зерен в хромомарганцевых сплавах. Целенаправленными можно назвать также добавки кальция и свинца. Их используют для металлических заготовок, которые в дальнейшем подвергаются операциям резки.

Помимо весьма условного разделения легирующих элементов на основные и вспомогательные, также применяются и другие, более точные признаки различия. Например, по механике воздействия на характеристики сплавов и сталей элементы делятся на три категории:

Важно учитывать, что в каждом из трех случаев влияние легирующих элементов на свойства интерметаллидов также зависит от сторонних примесей. Например, значение может иметь концентрация того же углерода или железа. Также существует классификация уже элементов полиморфного превращения по характеру воздействия. В частности, выделяются элементы, которые допускают наличие в сплаве легированного феррита, а также их аналоги, способствующие стабилизации оптимального содержания аустенита независимо от температуры.

Можно выделить несколько направлений, по которым могут быть улучшены качественные характеристики стали. В первую очередь это физические качества, определяющие технический ресурс материала. Легирование в этой части позволяет увеличить прочность, пластичность, прокаливаемость и твердость. Другим направление положительного влияния от легирующих элементов является улучшение защитных свойств. В этом плане стоит выделить сопротивляемость ударам, красностойкость, жаропрочность и высокий порог коррозийного поражения. Для некоторых сфер применения металлы готовят и с учетом электрохимических качеств. В данном случае элементы легирующие могут использоваться для повышения электро- и теплопроводности, сопротивления окислению, магнитопроницаемости и т. д.

Типичными представителями вредных примесей являются фосфор и сера. Что касается фосфора, то он при условии соединения с железом способен формировать хрупкие зерна, которые сохраняются после легирования. В итоге полученный сплав утрачивает высокую степень плотности, а также наделяется хрупкостью. Впрочем, соединение с углеродом дает и положительную характеристику, улучшая процесс отделения стружки. Это качество облегчает процессы механической обработки. Сера, в свою очередь, является еще более опасным веществом. Если влияние легирующих элементов на сталь в целом призвано улучшать сопротивляемость материала внешним воздействиям, то данная примесь нивелирует эту группу качеств. Например, ее высокая концентрация в структуре приводит к увеличению истираемости, снижению сопротивления усталости металла и минимизации коррозионной стойкости.

Обычно легирование выполняется в рамках металлургического производства и представляет собой внесение в шихту или массу расплава дополнительных элементов, которые рассматривались выше. В результате термической обработки в структуре происходят химические и физические процессы соединения отдельных веществ, а также деформации. Таким образом, элементы легирующие позволяют улучшать качества металлургических изделий.

Легирование является сложным технологическим процессом изменения характеристик металла. Сложность его главным образом заключается в первичном подборе оптимальных рецептов для достижения желаемого набора свойств заготовки. Как уже говорилось, влияние легирующих элементов разнопланово и неоднозначно. Один и тот же компонент активной добавки может, например, одновременно улучшать прочность металла и ухудшать его теплопроводность. Задача технологов заключается в разработке выигрышных комбинаций элементов, которые позволят сделать металлическую деталь или конструкцию наиболее приемлемой по своим качествам с точки зрения использования в конкретных целях.

Влияние легирующих элементов на свойства стали

Уголь (К)

стальной компонент, определяющий механические свойства. По мере увеличения содержания углерода предел прочности при растяжении, предел текучести и твердость увеличиваются, ударная вязкость, удлинение и сужение уменьшаются. Более высокое содержание углерода ухудшает свариваемость, но улучшает прокаливаемость.

В инструментальных сталях, и особенно в быстрорежущих сталях, содержание углерода должно быть выше 1%, потому что только тогда можно будет правильно использовать другие легирующие добавки (ванадий, вольфрам, кобальт).

В нержавеющих и кислотостойких сталях наличие углерода выше 0,03% делает эти стали восприимчивыми к межкристаллитной коррозии.

Хром (Cr)

в низколегированных и малоуглеродистых сталях увеличивает прочность и твердость и повышает ударную вязкость. Это необходимая добавка к стали для термического улучшения и инструментальной стали, где она увеличивает прокаливаемость, глубину закалки и приводит к высокой твердости. Благодаря мягкой закалке инструменты не деформируются, менее склонны к растрескиванию и более устойчивы к истиранию.

Никель (Ni)

из всех добавок сплава наиболее благоприятно влияет на одновременное повышение прочности и твердости при сохранении высокой ударной вязкости. Не образует карбидов. Значительно снижает температуру порога хрупкости стали. Он влияет на хорошую прокаливаемость стали, особенно в присутствии хрома и молибдена.

В инструментальных сталях для горячей обработки никель повышает пластичность и прокаливаемость. В сталях с содержанием 3 - 9 % никель обеспечивает высокую ударную вязкость и хорошие пластические свойства даже при очень низких температурах.

Как аустенитообразующий элемент никель широко применяется в производстве коррозионностойких, кислотоупорных, жаропрочных и жаропрочных сталей.

Марганец (Mn)

повышает твердость и прочность, но снижает пластические свойства. Марганцевые стали характеризуются повышенным пределом упругости и большей стойкостью к истиранию. В инструментальных сталях марганец повышает прокаливаемость, но в то же время увеличивает склонность стали к перегреву.В коррозионностойких сталях он может частично заменить никель.

Кремний (Si)

в металлургическом процессе кремний используется в качестве раскислителя. Содержание кремния повышает прочность и твердость стали. Кремнийсодержащие стали после модернизации обладают повышенным пределом текучести и эластичности, а также большей устойчивостью к динамическим нагрузкам, поэтому он широко применяется в рессорно-пружинных сталях.

В инструментальных сталях кремний при совместном использовании с карбидообразующими элементами повышает пластические свойства после закалки и препятствует снижению твердости после отпуска.

В сочетании с хромом и молибденом повышает жаропрочность и сопротивление ползучести стали. Кремниевые стали также используются как материалы с особыми магнитными и электрическими свойствами.

Молибден (Mo)

интенсивно повышает прокаливаемость стали намного больше, чем хром или вольфрам. Он значительно снижает хрупкость стали, возникающую при высоком отпуске. Инструментальные стали используют образование карбида молибдена и связанную с ним вторичную твердость во время отпуска, что увеличивает стойкость стали к истиранию.В мартенситных, ферритных и аустенитных сталях повышает коррозионную стойкость.

Вольфрам (W)

карбидообразующий элемент, однако значительно меньше, чем молибден, хром или никель. Добавление вольфрама делает сталь очень устойчивой к отпуску, а это означает, что она сохраняет механические свойства, полученные в результате закалки примерно до 600°С. Содержание очень твердых и прочных карбидов вольфрама делает сталь устойчивой к истиранию и износу, придавая инструментальным сталям высокую режущую способность и износостойкость лезвия.

Кобальт (Co)

аустенитообразующий элемент, не образует карбидов, увеличивает критическую скорость охлаждения, снижая тем самым прокаливаемость стали. В основном используется для высоколегированных инструментальных сталей. Повышает температуру плавления и предотвращает перегрев стали при закалке, дает возможность использовать более высокие температуры закалки и увеличивает насыщение раствора карбидами сплава, что, в свою очередь, повышает стойкость к высокотемпературному отпуску.Инструменты из кобальтсодержащей стали очень прочны и устойчивы к истиранию.

Ванадий (V)

обладает высокой способностью образовывать карбиды. Добавление ванадия повышает стойкость к перегреву и делает сталь мелкозернистой. В инструментальных сталях он интенсивно соединяется с углеродом и образует твердые карбиды, повышающие стойкость к истиранию и задерживающие падение твердости, вызванное отпуском до 600°С.

Алюминий (Al.)

В сталяхиспользуется высокое сродство алюминия к азоту и кислороду, что оказывает сильное раскисляющее и деазотирующее действие, предотвращает рост аустенитных зерен.

Титан (Ti)

, следующий за ниобием, является элементом с наибольшим сродством к углероду, т. е. очень сильно ферритным. В коррозионностойких сталях он стабилизирует углерод, ограничивая межкристаллитную коррозию.

Азот (N)

при растворении в стали образует нитриды, снижающие пластические свойства.Проведенный в атомарной форме, он легко проникает в твердую сталь, которая используется в процессе азотирования. В хромоникелевые стали его вводят с целью повышения их прочностных свойств.

Водород (Н)

отрицательно влияет на механические свойства стали, легко растворяется в стали, образуя пузыри в виде т.н. хлопья снега, являющиеся дефектом стали. Их удаляют длительным нагревом стали при температуре около 650°С — так называемым противочешуйчатым нагревом.

Сера (S)

сера – вредная примесь в стали, существует в виде сульфидов; как и FeS, он делает сталь хрупкой при горячей обработке. Преднамеренно введенный в автоматную сталь марганец в присутствии улучшает обрабатываемость.

Фосфор (P)

Содержание фосфораснижает пластические свойства стали, делая ее хрупкой.

.Легирующие элементы из стали

Свойства стали определяются ее химическим составом. Для его получения применяют сплавы железа с углеродом и другими элементами, т. е. легирующие добавки. Их количество должно превышать минимальную концентрацию, при которой не происходит изменения свойств и структуры стали. Наиболее часто используемыми легирующими элементами являются такие элементы, как: никель, титан, ванадий, хром, кремний, молибден, вольфрам, кобальт, алюминий, медь, ниобий и марганец.

Легирующие элементы вводят не только для придания стали определенных свойств, но и для повышения прокаливаемости, облегчения термической обработки, повышения коррозионной и износостойкости, повышения физических, физико-химических, технологических и механических свойств. Каждая из добавок изменяет свойства стали по-своему. Однако не все из них могут оказать на него положительное влияние, поэтому существуют полезные и вредные примеси.

Молибден повышает коррозионную стойкость стали.В аустенитных кислотоупорных сталях его содержание составляет около 2,5 %, но может достигать и 7 %. Элемент отвечает за повышение прочности и прокаливаемости стали, снижение хрупкости и повышение сопротивления ползучести.

Медь по своим физическим свойствам аналогична железу, но гораздо более устойчива к коррозии. Добавление этого элемента ценится все больше и больше, особенно когда речь идет о выплавке новой стали.

Никель не только облегчает процесс закалки и увеличивает ее глубину, но и снижает температуру аустенитного превращения, а при растворении в феррите упрочняет сталь и повышает ударную вязкость.Элемент является важным компонентом кислотоупорной стали, поскольку обеспечивает хорошую свариваемость и возможность пластической обработки. Никель в количестве 0,5% - 4% добавляют в термическое улучшение, а свыше 8% - 10% в кислотоупорную сталь.

Хром , как и никель, влияет на прокаливаемость стали и повышает ее прочность, способствует измельчению зерна. Это добавка, которая часто используется в конструкционных, жаропрочных, нержавеющих и инструментальных сталях.В случае с нержавеющей сталью именно хром делает ее устойчивой к ржавчине. Содержание этой добавки варьируется от 12% до 30% - в зависимости от марки стали.

Кремний обычно считается нежелательной добавкой, он влияет на хрупкость, твердость, эластичность и прочность стали. Примесь кремния чаще всего используется в качестве ингредиента пружинных сталей, она также снижает ударную вязкость и повышает стойкость к высоким температурам.Компонент добавляют в те виды стали, которые работают при высоких температурах и контактируют с концентрированными азотной и серной кислотами.

Марганец положительно влияет на стойкость стали к ударам и истиранию, не изменяя ее пластичности. Это элемент, который делает сталь более прочной.

Среди вредных примесей следует назвать прежде всего серу , затрудняющую ковку стали, и люминофор , снижающий прочность и ударопрочность, повышающий ее твердость и вызывающий хладноломкость.

По доле легирующих элементов стали можно разделить на:

- низколегированные - с концентрацией одного элемента менее 2 %

- среднелегированные - с концентрацией одного элемента менее 8 %

- высоколегированные -легированные - с концентрацией одного элемента более 8%

В зависимости от применения различают следующие стали:

- инструментальные стали

- конструкционные стали

- со специальными свойствами

Стали со специальными свойствами, т.е. специальные стали, характеризуются высокой коррозионной стойкостью и могут быть классифицированы по структуре (ферритные, мартенситные, мартенситные, секреционно-упрочненные, аустенитные и феррито-аустенитные стали) и по химическому составу (высокохромистые , хромоникелевые и хромоникелевые стали), никель-марганцевые).

. Разделение на легированные и нелегированные (углеродистые) стали уже было здесь: Разделение стали

Поднимаю тему еще раз под другим углом. Но только легированные стали из кухни. Так что же делает их легированными. И это связано с легирующими элементами, т.е. элементами, отличными от железа и углерода, добавляемыми в сталь в соответствующих количествах.

Нетрудно догадаться, что легирующие элементы можно разделить на две основные группы: сознательно добавляемые, т.е. оказывающие положительное влияние на сталь, и примеси, т.е.те, которые нам не нужны, потому что они ухудшают свойства стали. Но это слишком большое упрощение, потому что многие элементы могут оказывать как положительное, так и отрицательное воздействие в зависимости от того, в каком количестве они присутствуют, в какой форме и в какой компании (т.е. их влияние на сталь может быть положительным или отрицательным). плохо в зависимости от наличия соответствующей компании в виде другого элемента). И если бы вы захотели описать это подробно, вы бы, наверное, переписали три книги. Но кто это прочитает и поймет?

Поэтому постараюсь обобщить и упростить.И я выберу те факторы, которые, на мой взгляд, связаны со свойствами стали, важными в ножах.

Во-первых, напомню, что легирующие элементы в подавляющем большинстве повышают прокаливаемость стали. Это потому, что они затрудняют перемещение углерода и, следовательно, его диффузию. Какая связь между диффузией углерода и гашением? Вот ответ: Превращения в сталях

Теперь подробнее:

Хром - повышает прокаливаемость стали * (сталь требует более низкой скорости охлаждения, т.е.вместо воды достаточно масла). Образует твердые карбиды** с углеродом. В количестве 1,5% и выше вместе с марганцем способствует сохранению большего количества остаточного аустенита после закалки. В еще больших количествах он положительно влияет на коррозионную стойкость стали.

Марганец - Имеет такой же эффект на прокаливаемость, как и хром. Это влияет на твердость стали после закалки. Способствует росту зерна при высоких температурах и образованию сетки шлифовальных трещин при шлифовании.Он образует твердые карбиды в количествах выше 1,2%.

Кремний - До 1,5% повышает прочность и пластичность закаленных сталей. Делает сталь устойчивой к низким температурам отпуска (т.е. кремнистые стали меньше теряют твердость при низком и среднем отпуске). Не образует карбидов**

Ванадий - повышает прокаливаемость. Он создает очень твердые карбиды, что существенно влияет на износостойкость стали.Более высокое содержание ванадия используется в быстрорежущих сталях. В сталях для наклепа его количество 0,1-0,3% приводит к образованию очень мелких и прочных карбидов, сильно тормозящих рост зерна. Задерживает падение твердости во время отпуска. В некоторых интервалах отпуска вызывает вторичную твердость***

Вольфрам – создает очень твердые карбиды и резко повышает износостойкость стали. Карбиды хрома растворяются в аустените только при более высоких температурах (>950).В сталях, аустенизированных при более низких температурах, он не влияет на прокаливаемость и такие стали требуют высокой скорости охлаждения. Поэтому он часто сопровождается хромом.

Молибден - улучшает прокаливаемость стали. Он также образует твердые карбиды.

Никель - по инструментальным свойствам имеет мало значения в сталях для холодной обработки. Гораздо больше в сталях для горячей обработки. Никелевые стали создают явный контраст с «безникелевыми» сталями в цепных уродцах.

Алюминий – хотя его часто считают примесью, он играет очень важную роль в металлургических процессах. Он успокаивает сталь, раскисляет и влияет на мелкозернистость стали. Кроме того, он образует очень твердые нитриды в больших количествах. Он играет важную роль в быстрорежущих сталях.

Сера - примесь, резко повышающая склонность к растрескиванию при горячей штамповке. Он значительно улучшает резку, поэтому сознательно добавляется в легкорежущие стали.

Фосфор - примесь. Сильно повышает хрупкость стали при низких температурах. Зато облегчает сварку с другими сталями. Когда-то обычная зараза, но «использовалась» как раз для ковки стали с дулем.

* Прокаливаемость стали - способность проходить закалку в данной закалочной среде. Стали с более низкой прокаливаемостью требуют более высокой скорости охлаждения

, например, в воде. А те, что обладают высокой прокаливаемостью, можно охлаждать медленнее, т.е.в маслах или даже с газом.

** карбиды в сталях образуют элементы слева от железа в периодической таблице элементов.

*** повышение твердости стали в результате высокого отпуска, при котором выделяются мелкие карбиды.

С уважением

Сталёвый Петр или Косярз

.

Никель - подобно марганцу сильно аустенитообразующий - расширяет диапазон появления аустенита. Его растворимость в железе α неограничена, в железе ограничена γ.В сталях он не образует карбидов, а растворяется в аустените и феррите, повышая его твердость и ударную вязкость, в том числе при пониженных температурах. Он способствует графитизации (осаждению графита в железоуглеродистых сплавах) и увеличивает скорость коагуляции цементита (агрегация частиц в более крупные агрегаты). Он снижает температуру А1 (начало аустенита) сильнее, чем Mn, а также содержание углерода в перлите. Понижает температуру Ms и Mf (увеличивает количество остаточного аустенита). Прокаливаемость увеличивается умеренно.Это частая добавка к конструкционным сталям, нержавеющим сталям, дисперсионно-твердеющим сталям и специальным (магнитным) сплавам.

Кобальт - это тоже аустенитообразующая добавка - расширяет ассортимент аустенита. Он неограниченно растворяется в α-железе и в меньшей степени в γ-железе. Он имеет сродство к углероду, подобное сродству железа. Не образует карбидов в сталях, способствует графитизации и снижает прокаливаемость. Увеличивает точку Ms, тем самым уменьшая количество остаточного аустенита.

Хром - это сильная ферритная добавка - сужает диапазон аустенита. В железе α растворяется до 12%, в железе γ растворяется неограниченно. Образует хрупкую фазу с железом. Он имеет большее сродство к углероду, чем железо, растворяется в цементите и при более высоком содержании образует карбиды М23С6 и М7С3. Это несколько повышает температуру А1 и снижает содержание углерода в перлите. Феррит затвердевает только при более высоком содержании, снижая ударную вязкость.Понижает точку Mg, увеличивая количество остаточного аустенита. Он довольно сильно увеличивает прокаливаемость. Это вызывает вторичную жесткость при более высоких содержаниях. Вводится в конструкционные, инструментальные, нержавеющие и жаропрочные стали.

Вольфрам - тоже ферритообразующий элемент. Ограниченная растворимость в железе α, но выше, чем в железе γ. Является карбидообразователем, образует в сталях карбиды М6С и М2С. Последние вызывают вторичную твердость при отпуске.Умеренно повышает прокаливаемость стали. Повышает температуру А1 и значительно снижает содержание углерода в перлите. Это способствует мелкозернистости стали. Увеличивает твердость феррита, но сильно снижает его ударную вязкость. Его вводят в инструментальные стали, поскольку он образует твердые карбиды. Он является основным компонентом быстрорежущих сталей и повышает сопротивление ползучести жаропрочных и нержавеющих сталей.

Молибден - ферритообразующая добавка. Растворимость в железе ограничена α.значительно меньше, чем в железе γ. Он имеет большее сродство к углероду, чем хром и вольфрам. Образует сложные карбиды типа М2С и метастабильные карбиды типа М6С, которые при отпуске вызывают вторичную твердость. Он значительно повышает прокаливаемость стали.

Ванадий - сильно ферритный. Растворимость в железе α неограниченна, в железе γ до 1%. Он сильно карбидообразующий - образует очень прочные карбиды типа МС (V4C3). Это способствует мелкозернистости стали. Он значительно повышает прокаливаемость стали при растворении в аустените.В конструкционные стали его вводят как микродобавку (примерно до 0,3%), в инструментальные стали либо как микродобавку, либо в больших количествах (например, для быстрорежущих сталей), поскольку он образует очень твердые карбиды и вызывает вторичную жесткость. Повышает сопротивление ползучести жаропрочных и нержавеющих сталей.

Tytan - сильноферритная добавка. Α ограниченная растворимость в железе (ок. 7%), в железе γ низкая (Алюминий - ферритообразующая добавка.Растворимость в α-железе до 35 %, в γ-железе до 1,1 %. Он имеет более низкое сродство к углероду, чем железо, и способствует графитизации. Растворяясь в аустените, он несколько увеличивает прокаливаемость. Он связывает азот в форме AlN и измельчает аустенитное зерно, что, в свою очередь, снижает прокаливаемость. Является сильным раскислителем для стали, поэтому всегда присутствует в спокойной стали в количестве 0,02 - 0,2%. Их вводят в сталь для азотирования, поскольку она образует очень твердые нитриды. Является добавкой к жаростойким и нержавеющим сталям, где повышает стойкость к газовой коррозии.Применяется для диффузионной термохимической обработки с целью придания стали стойкости к окислению при высоких температурах.

Кремний - ферритообразующая добавка. Α ограниченная растворимость в железе (ок. 18%), в железе γ низкая (ок. 2%). Он не образует карбидов в сталях, но способствует графитизации и обезуглероживанию стали. Растворенный в нем феррит сильно его укрепляет. При содержании выше примерно 1% снижает пластические свойства. Это не влияет на положение госпожи.Прокаливаемость увеличивается умеренно, косвенно между Ni и Cr. Снижает склонность стали к отпуску. Повышает термостойкость и сопротивление ползучести. Благодаря высокому сродству к кислороду используется как раскислитель. Кремний часто добавляют в конструкционные стали (особенно пружинные), нержавеющие стали, трансформаторные стали, жаропрочные стали и некоторые инструментальные стали.

Ниобий и тантал - это ферритные, сильные карбидообразующие элементы.Они образуют карбиды типа MC с высокой твердостью и долговечностью. Эти добавки фиксируют азот. Они сильно измельчают аустенитное зерно. Ниобий в основном используется в качестве микродобавки к стали. В нержавеющих сталях предотвращает межкристаллитную коррозию.

Медь - образует с железом такую же систему, как и углерод, с более широким аустенитным полем. Растворимость в α-железе составляет около 9,5%, а в γ-железе 2,1%, уменьшаясь с температурой. Это можно использовать для дисперсионного твердения.Он создает карбиды и способствует графитизации. Немного повышает прокаливаемость. Это делает сталь устойчивой к атмосферной коррозии, речной воде и воде, содержащей SO2 и CO2. Входит в состав аустенитных кислотостойких сталей (2-3%), где повышает стойкость к HCl и h3SO4. Он затрудняет пластическую обработку стали в горячем состоянии, так как плохо растворяется в железе и, разлагаясь по границам зерен, вызывает оплавление границ и растрескивание стали. Добавление никеля (около 0,5%) противодействует этому явлению.

Бор - введен в сталь в количестве ок.0,003 %, так как значительно повышает его прокаливаемость при содержании углерода до 0,6 %. При более высоком содержании бора снижается прокаливаемость стали и увеличивается склонность к росту аустенитных зерен, так как бор снижает поверхностную энергию границ зерен. Он увеличивает активность углерода в аустените и препятствует диффузии по границам зерен. С железом образует бориды FeB и Fe2B очень высокой твердости, которые могут образовываться на поверхности элементов, подвергающихся истиранию в процессе термической и химической обработки, называемой борированием.

.Нержавеющая сталь - легирующие элементы и их применение.

Нержавеющая сталь – это продукт премиум-класса, предназначенный для проектов, которые в большей степени подвержены, в частности, атмосферным, химическим или водным воздействиям. При выборе нержавеющей стали мы должны обращать внимание на ее химический состав, так как от этого зависят дополнительные свойства и целевое использование указанного типа стали.Для производства стали используют железоуглеродистые сплавы, обогащенные соответствующими легирующими элементами. Их количество должно превышать минимальную концентрацию, при которой не произойдет никаких других негативных изменений свойств или структуры стали. Легирующие элементы вводятся не только для придания стали соответствующих свойств, но и влияют на такие факторы, как: прокаливаемость, термообработка, коррозионная стойкость, физико-механические свойства. Наиболее популярными легирующими элементами являются: никель, хром, кремний, молибден, медь, марганец и ниобий.

Нержавеющая сталь – это так называемая специальная сталь, отличающаяся повышенными свойствами коррозионной стойкости. Основная классификация этого типа стали включает деление по химическому составу (высокохромистые, хромоникелевые, хромоникелево-марганцевые) и деление по структуре (ферритная сталь, мартенситная сталь, аустенитная сталь). Возвращаясь, однако, к теме нашей статьи, на что влияет использование соответствующего легирующего элемента? Какого эффекта и свойств можно добиться подбором соответствующего дополнительного сплава?

Легирующие элементы и их применение

Марганец - Основное его преимущество - повышение прочности стали.Сталь с его примесью более устойчива к истиранию и ударам, сохраняя при этом все свои пластические свойства. Повышает прокаливаемость, но в некоторых случаях увеличивает склонность стали к перегреву.

Кремний - примесь этого элемента чаще всего используется в пружинных сталях. Этот компонент в основном добавляют в стали, работающие при высоких температурах и в среде, подверженной контакту с азотной и серной кислотой.В целом, помимо описанного выше специального назначения, он считается отрицательной добавкой, поскольку влияет на хрупкость, твердость и эластичность стали.

Молибден - представляет собой сплав, специально повышающий коррозионную стойкость. В аустенитных сталях его содержание составляет около 2,5 %, но может достигать и 7 %. Повышает прокаливаемость стали, снижая ее хрупкость.

Медь - все более ценимый легирующий элемент. По физическим свойствам он очень похож на железо, но в то же время гораздо более устойчив к коррозии.

Никель - элемент является очень важным компонентом кислотоупорных сталей. Он обеспечивает возможность пластической обработки и, как правило, хорошую свариваемость. Облегчает процесс закаливания и увеличивает его глубину. Это снижает температуру аустенитного превращения. Он не образует карбидов и из всех легирующих элементов лучше всего влияет на повышение прочности и твердости стали.

Хром - аналогичен , так как никель влияет на прокаливаемость и повышает прочность стали.Легирующая добавка, часто используемая в конструкционных, жаропрочных, нержавеющих и инструментальных сталях. В случае с нержавеющими сталями именно хром определяет их нержавеющую сталь в наибольшей степени.

Описанные выше легирующие элементы , конечно, не единственные добавки, используемые в стали, но они используются чаще всего. В производство также входят следующие добавки: вольфрам, кобальт, ванадий, алюминий, азот, сера, водород и многие другие. Как видите, небольшая добавка, являющаяся легирующим элементом, может иметь очень важное значение для общих свойств готового изделия.При выборе подходящей марки стали стоит на этом же этапе проанализировать подходящую сварочную проволоку . МигДрут, как дистрибьютор высококачественной нержавеющей сварочной проволоки, всегда рекомендует выбирать присадку высокого класса. Связующее составляет лишь небольшой процент от стоимости всего стального проекта, поэтому вам определенно не следует ставить под угрозу весь проект, выбирая производителя проволоки без опыта или с производственным процессом ниже рыночных стандартов.Сварочная проволока нержавеющая , предлагаемая МигДрут, является гарантией высочайшего качества и привлекательных рыночных цен.

. На состояние поверхности цинковых покрытий перед окраской влияет множество факторов, таких как: химический состав цинковой ванны и стали, подвергаемой процессу металлизации, технологические параметры горячего цинкования, условия выдержки и вид и параметры процесса подготовки поверхности перед покраской [1] .

Несмотря на применение соответствующих методов химической подготовки поверхности, абразивоструйной обработки, соответствующий подбор лакокрасочной продукции и соблюдение технологических инструкций, иногда после окраски на поверхности дуплексных покрытий появляются дефекты в виде пузырей или потери адгезии краски.Такой случай представлен на фото 1. При соблюдении всех норм и процедур нанесения лаковых покрытий причины возникновения дефектов определить сложно.

Сплавовые ванны для горячего цинкования

Стандарт PN-EN ISO 1461 «Покрытия цинковые, наносимые на стальные и чугунные изделия иммерсионным методом. Требования и методы испытаний», характеризующая свойства цинкового покрытия, полученного огневым способом, предусматривает, что количество легирующих добавок в ванне не должно превышать 1,5 %, кроме железа и олова [2].В практике цинкования используется значительно меньше легирующих добавок. Цинковую ванну модифицируют введением добавок в чистый цинк марки ОСВ (99,995%), преимущественно в виде предварительно приготовленных цинковых сплавов (растворов) или в чистом виде. В настоящее время в гальванической промышленности чаще всего используются ванны сплавов с индивидуально подобранным составом и ванны, поставляемые производителями с торговыми названиями, например, польский Wegal производства ZGH Bolesław S.А.

Легирующие добавки вводят в цинковую ванну для различных целей, например, для повышения коррозионной стойкости покрытия, для стабилизации роста слоя интерметаллической фазы Fe-Zn на различных марках стали за счет ограничения взаимной диффузии железа и цинка , чтобы уменьшить расход цинка и повысить текучесть ванн. Легирующие элементы, присутствующие в цинковой ванне, также оказывают существенное влияние на свойства получаемого покрытия: блеск, наличие цветка и его размер, геометрический профиль поверхности, поверхностное натяжение на границе раздела цинковое покрытие - лаковый продукт.

Влияние легирующих добавок на свойства цинкового покрытия

Проведенные к настоящему времени исследования позволили определить влияние многих химических элементов на процесс формирования цинкового покрытия [3-7]. Влияние легирующих добавок на протекание процесса горячего цинкования и свойства цинкового покрытия

показано на рис. 2. Легирующие элементы можно условно разделить на те, которые влияют на поверхностные свойства ванны и снижают ее вязкость, и те, которые влияют на растворимость железа в жидком сплаве цинка и нарушают протекание реактивной диффузии между железом и цинком.К первой группе относятся: олово, висмут, свинец и сурьма - ко второй группе относятся: алюминий, магний, никель, титан, ванадий, марганец и другие.

Характеристики различных легирующих добавок для цинковых ванн обсуждаются ниже.

При выборе материала для изготовления изделия из металла необходимо учитывать несколько характеристик, в том числе его модуль жесткости. Этот конструктивно-нечувствительный показатель зависит только от вида материала, из которого изготовлены силовые элементы - стрингеры, шпангоуты, плоские плиты и т.п.

Наибольший модуль жесткости имеет сталь, которая по своему химическому составу бывает двух видов. Во-первых, это легированная сталь, в которую добавляют специальные легирующие элементы для получения всех необходимых свойств.

Основными элементами, влияющими на свойства стали, являются углерод, кремний и марганец. Углерод при увеличении его содержания делает сталь прочнее и тверже, снижая при этом ее пластичность. В качестве раскислителя дается кремний, но если его содержание намного больше одного процента, ухудшается свариваемость стали: сварной шов становится хрупким. Хотя марганец является элементом, он улучшает твердость и хладноломкость стали, а также является хорошим раскислителем.

Как правило, помимо железа и углерода, добавляют один компонент, поэтому стальной сплав классифицируют как трехкомпонентный, четырехкомпонентный и т. д.г. Время от времени в названии легированной стали указывается легирующий элемент, такой как хром, никель-хром и др. хромоникельмолибденовая

. Легированная сталь содержит более одного процента хрома или никеля. Если в нем содержится более 0,5 % ванадия, титана, молибдена, ниобия, азота, меди и др., то он считается легированным этими элементами.

В зависимости от количества добавляемых компонентов легированную сталь подразделяют на следующие подклассы:

- сталь высоколегированная, в которой общее содержание легирующих элементов составляет не менее десяти процентов;

- средняя остановка - не более восьми процентов;

- низколегированная сталь, в которую добавлен только один элемент с верхним пределом не более двух процентов.

Как правило, легирующие элементы значительно увеличивают стоимость стали, особенно потому, что некоторые из добавленных элементов сами по себе являются дефицитными в дорогих металлах. Исходя из этого, их добавление в сталь обязательно должно быть обосновано.

Легированная сталь маркируется следующим образом: Первые две цифры показывают содержание углерода (сотые доли процента), буквы условно указывают на добавляемый легирующий элемент, а цифра после них - процентное содержание этого элемента. Буква «А» в конце маркировки говорит о том, что это сталь высокого качества с пониженным содержанием фосфора и серы.

Другим типом стали по химическому составу является углеродистая. Благодаря простоте производства и невысокой цене чаще используется во многих отраслях промышленности.

Одним из назначений стали является ее использование в производстве мерительного и режущего инструмента, деталей машин, штампов холодной и горячей деформации.

Инструментальная сталь бывает легированной и углеродистой и в зависимости от норм, регламентируемых ГОСТ, для каждого конкретного металлоизделия необходимо использовать сталь с определенным химическим составом.

Например, хирургические инструменты, сверла. стамески, молотки, отвертки, пилы, выжигатели и т. п. используется сталь определенной категории – твердая, быстрорежущая. Обладает высокой твердостью, термостойкостью и износостойкостью. Эти уникальные свойства достигаются специальным легированием с добавлением карбида вольфрама, а также сложной термической обработкой.

Для молотков, холодных и горячих штампов, форм и т. д. Используются такие марки стали, как X6VF, 9X, 5XNM и т. д.

р> .