Электрохимическая защита от коррозии состоит из катодной и дренажной защиты. Катодная защита трубопроводов осуществляется двумя основными методами: применением металлических анодов-протекторов (гальванический протекторный метод) и применением внешних источников постоянного тока, минус которых соединяется с трубой, а плюс - с анодным заземлением (электрический метод).

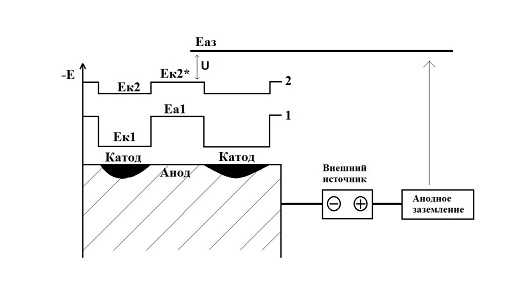

Рис. 1. Принцип работы катодной защиты

Гальваническая протекторная защита от коррозии

Наиболее очевидным способом осуществления электрохимической защиты металлического сооружения, имеющего непосредственный контакт с электролитической средой, является метод гальванической защиты, в основу которого положен тот факт, что различные металлы в электролите имеют различные электродные потенциалы. Таким образом, если образовать гальванопару из двух металлов и поместить их в электролит, то металл с более отрицательным потенциалом станет анодом-протектором и будет разрушаться, защищая металл с менее отрицательным потенциалом. Протекторы, по существу, служат портативными источниками электроэнергии.

В качестве основных материалов для изготовления протекторов используются магний, алюминий и цинк. Из сопоставления свойств магния, алюминия и цинка видно, что из рассматриваемых элементов магний обладает наибольшей электродвижущей силой. В то же время одной из наиболее важных практических характеристик протекторов является коэффициент полезного действия, показывающий долю массы протектора, использованной на получение полезной электрической энергии в цепи. К.П.Д. протекторов, изготовленных из магния и магниевых сплавов, редко превышают 50 % в, в отличие от протекторов на основе Zn и Al с К.П.Д. 90 % и более.

Обычно протекторные установки применяются для катодной защиты трубопроводов, не имеющих электрических контактов со смежными протяженными коммуникациями, отдельных участков трубопроводов, а также резервуаров, стальных защитных кожухов (патронов), подземных резервуаров и емкостей, стальных опор и свай, и других сосредоточенных объектов.

В то же время протекторные установки очень чувствительны к ошибкам в их размещении и комплектации. Неправильный выбор или размещение протекторных установок приводит к резкому снижению их эффективности.

Катодная защита от коррозии

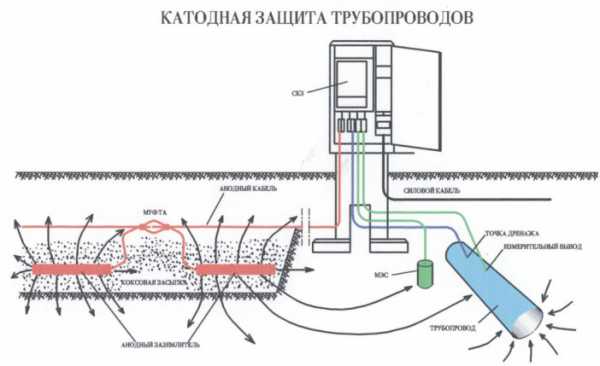

Наиболее распространенный метод электрохимической защиты от коррозии подземных металлических сооружений - это катодная защита, осуществляемая путем катодной поляризации защищаемой металлической поверхности. На практике это реализуется путем подключения защищаемого трубопровода к отрицательному полюсу внешнего источника постоянного тока, называемого станцией катодной защиты. Положительный полюс источника соединяют кабелем с внешним дополнительным электродом, сделанным из металла, графита или проводящей резины. Этот внешний электрод размещается в той же коррозионной среде, что и защищаемый объект, в случае подземных промысловых трубопроводов, в почве. Таким образом, образуется замкнутая электрическая цепь: дополнительный внешний электрод - почвенный электролит - трубопровод - катодный кабель - источник постоянного тока - анодный кабель. В составе данной электрической цепи трубопровод является катодом, а дополнительный внешний электрод, присоединенный к положительному полюсу источника постоянного тока, становится анодом. Данный электрод называется анодным заземлением. Отрицательно заряженный полюс источника тока, присоединенный к трубопроводу, при наличии внешнего анодного заземления катодно поляризует трубопровод, при этом потенциал анодных и катодных участков практически выравнивается.

Таким образом, система катодной защиты состоит из защищаемого сооружения, источника постоянного тока (станции катодной защиты), анодного заземления, соединительных анодной и катодной линий, окружающей их электропроводной среды (почвы), а также элементов системы мониторинга - контрольно-измерительных пунктов.

Дренажная защита от коррозии

Дренажная защита трубопроводов от коррозии блуждающими токами осуществляется путем направленного отвода этих токов к источнику или в землю. Установка дренажной защиты может быть нескольких видов: земляной, прямой, поляризованный и усиленный дренажи.

Земляной дренаж осуществляется заземлением трубопроводов дополнительными электродами в местах их анодных зон, прямой дренаж - созданием электрической перемычки между трубопроводом и отрицательным полюсом источника блуждающих токов, например рельсовой сетью электрифицированной железной дороги. Поляризованный дренаж в отличие от прямого обладает только односторонней проводимостью, поэтому при появлении положительного потенциала на рельсах дренаж автоматически отключается. В усиленном дренаже дополнительно в цепь включается преобразователь тока, позволяющий увеличивать дренажный ток.

P.S. Обзор технических решений по ЭХЗ других металлических конструкций и сооружений можно прочитать здесь.

При укладке в траншею изолированного трубопровода и его последующей засыпке изоляционное покрытие может быть повреждено, а в процессе эксплуатации трубопровода оно постепенно стареет (теряет свои диэлектрические свойства, водоустойчивость, адгезию). Поэтому при всех способах прокладки, кроме надземной, трубопроводы подлежат комплексной защите от коррозии защитными покрытиями и средствами электрохимической защиты (ЭХЗ) независимо от коррозионной активности грунта.

К средствам ЭХЗ относятся катодная, протекторная и электродренажная защиты.

Защита от почвенной коррозии осуществляется катодной поляризацией трубопроводов. Если катодная поляризация производится с помощью внешнего источника постоянного тока, то такая защита называется катодной, если же поляризация осуществляется присоединением защищаемого трубопровода к металлу, имеющему более отрицательный потенциал, то такая защита называется протекторной.

Принципиальная схема катодной защиты показана на рисунке.

Источником постоянного тока является станция катодной защиты 3, где с помощью выпрямителей переменный ток от вдольтрассовой ЛЭП 1, поступающий через трансформаторный пункт 2, преобразуется в постоянный.

Отрицательным полюсом источник с помощью соединительного провода 4 подключен к защищаемому трубопроводу 6, а положительным — к анодному заземлению 5. При включении источника тока электрическая цепь замыкается через почвенный электролит.

1 — ЛЭП; 2 — трансформаторный пункт; 3 — станция катодной защиты; 4 — соединительный провод; 5 — анодное заземление; 6 — трубопровод

Принцип действия катодной защиты следующий. Под воздействием приложенного электрического поля источника начинается движение полусвободных валентных электронов в направлении «анодное заземление — источник тока— защищаемое сооружение». Теряя электроны, атомы металла анодного заземления переходят в виде ион-атомов в раствор электролита, т.е. анодное заземление разрушается. Ион-атомы подвергаются гидратации и отводятся в глубь раствора. У защищаемого же сооружения вследствие работы источника постоянного тока наблюдается избыток свободных электронов, т.е. создаются условия для протекания реакций кислородной и водородной деполяризации, характерных для катода.

Подземные коммуникации нефтебаз защищают катодными установками с различными типами анодных заземлений. Необходимая сила защитного тока катодной установки определяется по формуле

Jдр=j3·F3·K0

где j3 — необходимая величина защитной плотности тока; F3 — суммарная поверхность контакта подземных сооружений с грунтом; К0 — коэффициент оголенности коммуникаций, величина которого определяется в зависимости от переходного сопротивления изоляционного покрытия Rnep и удельного электросопротивления грунта рг по графику, приведенному на рисунке ниже.

Необходимая величина защитной плотности тока выбирается в зависимости от характеристики грунтов площадки нефтебазы в соответствии с таблицей ниже.

Принцип действия протекторной защиты аналогичен работе гальванического элемента.

Два электрода: трубопровод 1 и протектор 2, изготовленный из более электроотрицательного металла, чем сталь, опущены в почвенный электролит и соединены проводом 3. Так как материал протектора является более электроотрицательным, то под действием разности потенциалов происходит направленное движение электронов от протектора к трубопроводу по проводнику 3. Одновременно ион-атомы материала протектора переходят в раствор, что приводит к его разрушению. Сила тока при этом контролируется с помощью контрольно-измерительной колонки 4.

1 — 100; 2 — 50; 3 — 30; 4 — 10; 5 — 5

| Тип грунта | рп Омм | А, А/м2 |

| Влажный глинистый грунт: | ||

| — pH >8 | 15 | 0,033 |

| pH = 6-8 | 15 | 0,160 |

| — с примесью песка | 15 | 0,187 |

| Влажный торф (pH <8) | 15 | 0,160 |

| Увлажненный песок | 50 | 0,170 |

| Сухой глинистый грунт | 100 | 0,008 |

1 — трубопровод; 2 — протектор; 3 — соединительный провод; 4 — контрольно-измерительная колонка

Таким образом, разрушение металла все равно имеет место. Но не трубопровода, а протектора.

Теоретически для защиты стальных сооружений от коррозии могут быть использованы все металлы, расположенные в электрохимическом ряду напряжений левее железа, так как они более электроотрицательны. Практически же протекторы изготавливаются только из материалов, удовлетворяющих следующим требованиям:

Данным требованиям в наибольшей степени удовлетворяют сплавы на основе магния, цинка и алюминия.

Протекторную защиту осуществляют сосредоточенными и протяженными протекторами. В первом случае удельное электросопротивление грунта должно быть не более 50 Ом-м, во втором — не более 500 Ом·м.

Электродренажная защита трубопроводов

Метод защиты трубопроводов от разрушения блуждающими токами, предусматривающий их отвод (дренаж) с защищаемого сооружения на сооружение — источник блуждающих токов либо специальное заземление, называется электродренажной защитой.

Применяют прямой, поляризованный и усиленный дренажи.

а — прямой дренаж; б —поляризованный дренаж; в — усиленный дренаж

Прямой электрический дренаж — это дренажное устройство двусторонней проводимости. Схема прямого электрического дренажа включает: реостат К, рубильник К, плавкий предохранитель Пр и сигнальное реле С. Сила тока в цепи «трубопровод — рельс* регулируется реостатом. Если величина тока превысит допустимую величину, то плавкий предохранитель сгорит, ток потечет по обмотке реле, при включении которого включается звуковой или световой сигнал.

Прямой электрический дренаж применяется в тех случаях, когда потенциал трубопровода постоянно выше потенциала рельсовой сети, куда отводятся блуждающие токи. В противном случае дренаж превратится в канал для натекания блуждающих токов на трубопровод.

Поляризованный электрический дренаж — это дренажное устройство, обладающее односторонней проводимостью. От прямого дренажа поляризованный отличается наличием элемента односторонней проводимости (вентильный элемент) ВЭ. При поляризованном дренаже ток протекает только от трубопровода к рельсу, что исключает натекание блуждающих токов на трубопровод по дренажному проводу.

Усиленный дренаж применяется в тех случаях, когда нужно не только отводить блуждающие токи с трубопровода, но и обеспечить на нем необходимую величину защитного потенциала. Усиленный дренаж представляет собой обычную катодную станцию, подключенную отрицательным полюсом к защищаемому сооружению, а положительным — не к анодному заземлению, а к рельсам электрифицированного транспорта.

За счет такой схемы подключения обеспечивается: вопервых, поляризованный дренаж (за счет работы вентильных элементов в схеме СКЗ), а во-вторых, катодная станция удерживает необходимый защитный потенциал трубопровода.

После ввода трубопровода в эксплуатацию производится регулировка параметров работы системы их защиты от коррозии. При необходимости с учетом фактического положения дел могут вводиться в эксплуатацию дополнительные станции катодной и дренажной защиты, а также протекторные установки.

Как бы ни был популярен пластик, но большинство магистралей, проложенных в грунте (заглубленных) монтируется из стальных или чугунных образцов. Существенным минусом таких трубопроводов, при всех неоспоримых достоинствах, является подверженность материалов коррозии. Независимо от типа (эл/химическая, вызванная блуждающими токами или иным фактором), она существенно снижает эксплуатационный срок инженерной коммуникации или отдельной ее части.

В зависимости от местных условий и экономической целесообразности на практике реализуется несколько методик защиты трубопроводов. Все они подразделяются на 2 группы – активные и пассивные. Катодная защита относится к первой. Ее особенностям, технологии обустройства, принципу функционирования посвящен данный материал.

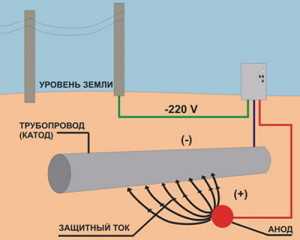

Роль катода в этой схеме играет сам трубопровод. Он присоединяется к «-» выпрямителя. Соответственно, анод – к его «+».

Роль катода в этой схеме играет сам трубопровод. Он присоединяется к «-» выпрямителя. Соответственно, анод – к его «+».

Наличие электролитической среды (в данном случае – почвы) и анода из токопроводящего материала. Это не обязательно должен быть металл.

При подаче напряжения в схему возникает электрическое поле, создающее на участке трубопровода катодную поляризацию. Не вдаваясь в тонкости протекающих процессов, достаточно сказать, что в результате от коррозии разрушается не трубопровод, а анод, так как она образуется именно в области «+» напряжения. Заземлитель через определенное время заменить гораздо легче и дешевле, чем одну или несколько труб на трассе.

Коррозионная агрессивность грунтов, блуждающие и индуцированные токи оказывают существенное влияние на срок службы, надежность и безопасность подземных стальных газопроводов, вызывая коррозию металла трубы.

Управление «Подземметаллзащита» является структурным подразделением АО «Калининградгазификация», основным видом деятельности которого является электро-химическая защита стальных газопроводов и их эксплуатация.

Сотрудники управления «Подземметаллзащита» обеспечивают круглосуточный мониторинг за работой станций катодной защиты с помощью системы телемеханики.

Управление «Подземметаллзащита» оказывает следующие услуги по электро-химической защите:

Управление «Подземметаллзащита» выполняет следующие виды работ по геологическим и коррозионным изысканиям:

Управление «Подземметаллзащита» выполняет строительство полиэтиленовых газопроводов: работы по технологическим присоединениям и капитальным ремонтам.

Узнать стоимость и заказать услуги можно по телефонам: 8(4012)99-61-70; 8(4012)99-61-69

Приветствую Вас, дорогие и уважаемые читатели сайта “world-engineer.ru”. Из этой статьи Вы узнаете, что такое электрохимзащита (ЭХЗ) и как электрохимическая защита от коррозии устроена, также узнаете, как устроена протекторная защита от коррозии трубопроводов о которой мы поговорим подробно.

Электрохимзащита (ЭХЗ расшифровка) разделяется на 4 вида:

1) Протекторная защита;

2) Катодная защита;

3) Электродренажная защита;

4) Анодная защита.

Схемы ЭХЗ трубопроводов

а) протекторная защита трубопроводов

б) катодная защита трубопроводов

в) электродренажная защита трубопроводов

1 – трубопровод;

2 – протектор;

3 – анодный заземлитель;

4 – выпрямитель переменного тока;

5 – рельсы электротранспорта.

Протекторная защита от коррозии – электрохимзащита трубопроводов с помощью тока гальванической пары. Принцип действия протекторной защиты заключается в защите стального защищаемого сооружения (это является катодом) при помощи электрохимического потенциала протекторных материалов (сплавы на основе магния, алюминия и цинка – аноды, некие “жертвенные” электроды), чей потенциал более электроотрицателен. Благодаря разности потенциалов в гальванической паре возникает ток, стекающий с анода (более электроотрицательного электрода) и натекающий из электролита на катод. Создание натекающего тока — цель электрохимической защиты от коррозии.

При разрушении анода-протектора его ионы уходят безвозвратно в землю, а освободившиеся электроны перетекают, как избыточные, на катод-трубопровод, заряжая его отрицательно. Т.е. под действием э.д.с. гальванопары “труба-протектор” в контуре “протектор — земля — трубопровод” возникает защитный ток, натекающий, как и положено при ЭХЗ, из земли на трубопровод. Вот такой принцип работы ЭХЗ.

Приведу пример расчета протекторной защиты трубопроводов одного из проектов тепловой сети.

Электрохимическая защита трубопроводов от коррозии

1. Общие сведения

Рабочая документация по защите от электрохимической коррозии футляров тепловой сети под железнодорожным полотном на 10км 6ПК+50м станции Среднерогатская, разработан на комплекс работ по строительству объекта: «Реконструкция тепловой сети от ТК с восточной стороны дома №36 корп.4 по Пулковскому шоссе, до ТК на границе территории по адресу: Пулковское шоссе, д.30, литер В (2-й этап строительства)», выполнена в соответствии с требованиями следующих нормативных документов:

— ГОСТ 9.602-2016 «Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии (ИУС 3-2017)»;

— «Инструкция по защите городских подземных трубопроводов от коррозии», РД 153-39.4-091-01, 2002г.

Рабочая документация соответствует строительным нормам и правилам, и другим нормативным документам, согласованным с Госгортехнадзором России.

Проектом предусматривается:

1) Прокладка 2-х стальных футляров 720х10 мм ГОСТ 10704-91 ст.3сп в ВУС изоляции по ГОСТ 9.602-89 тип 7 протяженностью 77,5 м методом ГНБ под железнодорожным полотном ОАО «РЖД».

2) Подземная прокладка в футлярах стальных трубопроводов тепловых сетей Т1, Т2 426х8/560 мм в заводской изоляции пенополиуретаном с защитным слоем из полиэтилена.

3) Обустройство 2-х тепловых камер вне полосы отвода железной дороги из сборного железобетона по Сер. 3.903 КЛ13 вып.1-3: ТК22, ТК23 с установкой запорной арматуры 2Ду400 мм для отключения участка теплосети и спускников 2Ду125 мм для опорожнения сети.

4) Обустройство 2-х неподвижных опор и сильфоных компенсационных узлов для компенсации температурного расширения.

Для электрохимзащиты (ЭХЗ) прокладываемых стальных футляров, проектом предусмотрено устройство узлов протекторной защиты от коррозии трубопроводов включая протектор магниевый ПМ-20У с установкой контрольно-измерительных пунктов.

2. Характеристики защищаемых подземных сооружений

№ п/п | Подземные сооружения | Изоляция, способ прокладки | Диаметр, мм | Длина, м |

1 | Футляр | Подземный | 720 | 77,5 |

2 | Футляр | Подземный | 720 | 77,5 |

3. Расчет протекторной защиты трубопроводов

Для защиты от электрохимической коррозии футляров настоящим проектом предусмотрена установка магниевых протекторов типа ПМ-20У, помещенных в мешки с активатором. Активатор предназначен для обеспечения равномерности растворения протектора и уменьшения сопротивления растеканию.

Размеры протектора — протектор магниевый ПМ-20У, мм

Тип анода | L | Н | а | r | Dl | Масса, кг, min |

ПМ-20У | 610±7 | 155±4 | 175±4 | 75±3 | 5±1 | 20 |

Размеры магниевых протекторов упакованных, мм

Тип анода | LА, min | Б | d | DПР | Масса, кг, min |

ПМ-20У | 710 | 50±3 | 206±4 | 270±5 | 60 |

1.Расчет протекторной защиты футляров.

Исходные данные: Длина футляра – LФ = 155 м; (2шт. по 77,5 м)

Диаметр футляра – dФ = 720 мм;

Глубина установки футляра — tФ = 4 м;

Футляр размещен в грунтах с средней коррозионной агрессивностью, в расчетах среднее удельное сопротивление грунта принимаем 31 Ом*м.

Расстояние протектора от трубопровода выбирают обычно равным 3…5 м, глубину заложения — на уровне трубопровода.

Определяем площадь поверхности футляра:

SФ = π*dФ*LФ = 3,14 * 0,72 * 155 = 350 м2;

Определяем ток необходимый для защиты футляра от коррозии:

IЗ = (ΔU/RИЗ,MIN)*SФ = (0,5/100)*350 = 1,752 А;

Определяем сопротивление футляра:

RФ = (ρ/2*π*LФ)*[ln (LФ2/dФ*tФ) + 0,5 ln (1 + (4*tФ2/ LФ2))] =

= (31 / 6,28*155) * [ln (24025/0,72*4) + 0,5 ln (1 + (4*16 / 24025))] = 0,288 Ом;

Определяем сопротивление протектора ПМ-20У:

RПР = (ρ/2*π*LА)*[ln (2LА2/DПР) + 0,5 ln ((4*tПР + LА) /(4*tПР — LА))] =

= (31 / 6,28*0,71) * [ln (1,42/0,27) + 0,5 ln ((4*3 + 0,71)/(4*3 — 0,71))] = 9,598 Ом;

где: LА — длина протектора, 0,71 м;

DПР — диаметр протектора 0,27 м;

tПР — глубина установки протектора, 2,5 м.

Определяем токоотдачу протектора ПМ-20У:

IПР = ΔU / (RПР + RФ1) = 0,9 / (9,598 + 0,288) = 0,091 А;

где: ΔU = UOD — UСТ = 1,6 — 0,7 = 0,9В — разность стационарных потенциалов между трубопроводом и магниевым протектором ПМ-20У;

Находим требуемое количество ПМ-20У протекторов:

N = IЗ / IПР = 1,752 / 0,091 = 20 шт.

В интернете есть программа расчета протекторной защиты — АРМ-ЭХЗ-6П, АРМ-ЭХЗ-7П, а также ElectriCS ECP электрохимзащита. Так что советую к использованию.

И самое важное. Необходимость установки протекторной защиты определяется отраслевыми регламентами и документами, по которым Вы работаете. Если согласно Вашей нормативной документации необходима защита, то делайте её. Для расчёта необходимо просто корректно ввести все исходные данные во все поля. Но для корректного расчёта необходим некий опыт и понимание того, что вы делаете, в вашем случае, необходимо знать электрифицированная данная ж/д или нет, есть ли блуждающие токи (а они скорее всего есть) и сами грунтовые условия (удельное сопротивление грунта). Возможно в Ваших условиях применение протекторов не возможно, и не целесообразно и нужна более серьёзная защита. Это всё зависит от необходимости и ответственности защищаемого сооружения.

4. Монтажные указания

Проектом предусмотрены узлы протекторной ЭХЗ трубопроводов подземных футляров, состоящих из протекторов магниевых ПМ-20У расположенных в скважинах, с выводами в контрольно-измерительный пункт в соответствии с планом расположения.

Контактное присоединение к футлярам выполнить без установки ковера.

При оборудовании контрольно-измерительного пункта неполяризующимся медносульфатным электродом сравнения длительного действия (ЭНЕС-1) с датчиком потенциала, устанавливают в КИП так, чтобы дно корпуса и датчик находились на уровне нижней образующей трубопровода и на расстоянии 100 мм от его боковой поверхности. При этом плоскость датчика должна быть перпендикулярна к оси трубопровода, а на боковой поверхности трубопровода не должно быть дефектов в изоляции.

Медносульфатные электроды сравнения после установки (так же, как контрольно-измерительные пункты, электроперемычки, контактные устройства, индикаторы коррозии и др.) необходимо засыпать вручную.

Монтажные указания по электрической схеме ЭХЗ трубопроводов

Узел ЭЗ-1:

— в узле ЭЗ-1 в количестве 8 шт. вертикально в 4 — х скважинах глубиной 4,0 м;

Узел ЭЗ-2:

— в узле ЭЗ-2 в количестве 12 шт. вертикально в 6 -х скважинах глубиной 4,0 м;

После выполнения СМР протекторной защиты необходимо произвести измерения электрических параметров с представителем специализированной организации:

— потенциал защищаемого сооружения до присоединения протекторов;

— разность потенциалов между защищаемыми сооружениями и протекторами до присоединения проводников;

— потенциал сооружения после подключения протекторной защиты;

— сила тока в цепи протектор — защищаемое сооружение;

Произвести ПНР протекторных установок.

5. Монтаж протекторных установок

При применении протекторов, не укомплектованных активатором, на монтажно-заготовительном участке следует предварительно зачистить поверхность протекторов, произвести спайку изолированных проводов с контактными сердечниками протекторов, место спайки тщательно изолируется и заливается слоем битума толщиной не менее 4 мм.

Монтаж протекторов ПМ-20У, упакованных в порошкообразном активаторе на заводе-изготовителе, выполняется в такой последовательности:

— с протекторов снимаются наружные мешки; протектор захватывается при помощи стальной 5-миллиметровой проволоки, загнутой на одном конце в виде крючка, за петлю хлопчатобумажного мешка и опускается в скважину или шурф;

— после равномерной засыпки протектора внутри скважины или шурфа мягким грунтом и послойной утрамбовки его монтажную проволоку вынимают;

— после удаления проволоки и закрепления протектора скважину досыпают грунтом и утрамбовывают с предосторожностями, необходимыми для сохранения протектора, соединительного провода и мест контакта провода с сердечником.

В сухих грунтах, при глубоком залегании грунтовых вод, после установки протектора и присыпки его грунтом в скважину заливают 2-3 ведра воды, после чего скважину полностью засыпают грунтом с послойной утрамбовкой. Допускается перед опусканием в скважину упакованного протектора окунуть его в бачок с водой для увлажнения после снятия внешнего бумажного мешка.

Перед приваркой контактных пластин, скоб или стержней к защищаемым сооружениям необходимо осмотреть состояние изоляции сооружений и в случае неудовлетворительного ее состояния известить об этом владельцев сооружений.

Контактные скобы и пластины присоединяют к действующим подземным сооружениям с помощью газо-, электро-, или термической сварки предприятиями, эксплуатирующими подземные сооружения.

6. Указания к пуско-наладочным работам

Проверка работы и промежуточная приемка протекторов осуществляется в течение 3-х суток после их монтажа, при этом производится измерение их электрических параметров.

Удовлетворительной считается работа протекторной установки, когда сдвиг потенциала на подземном сооружении при ее работе будет более чем на 0,2В в катодную сторону, а сила тока равна или близка расчетной.

Измерению подлежат следующие параметры установки:

— потенциал защищаемого сооружения до присоединения установки;

— потенциалы протекторов относительно земли до присоединения к защищаемым сооружениям;

— разность потенциалов между защищаемым сооружением и протекторами до присоединения проводников;

— потенциал сооружения после подключения протекторной защиты;

— сила тока в цепи «протектор — защищаемое сооружение».

Если при измерениях установлена неудовлетворительная работа протекторной установки, то необходимо определить причину неисправности и устранить ее. Основные показатели неудовлетворительной работы протекторов и ее причины, следующие:

— отсутствие электрического тока в цепи протектор-сооружение – обрыв проводников или нарушение контактных соединений;

— сила тока в цепи протектор — сооружение более чем на 50% меньше расчетной;

— плохое состояние контактов или неправильно смонтирован активатор.

7. Эксплуатация протекторных установок

При эксплуатации протекторных установок производят периодический технический осмотр, проверку эффективности.

Технический осмотр установок производят 2 раза в год. Контрольные измерения потенциалов на защищаемом сооружении производят 2 раза в год.

При проверке параметров установки протекторной (гальванической) защиты измеряют:

1) силу тока в цепи гальванический анод (ГА) — защищаемое сооружение;

2) разность потенциалов между ГА и сооружением;

3) потенциал сооружения в точке присоединения ГА при подключенном ГА.

Эффективность действия протекторной защиты определяют путем сравнения сдвига потенциала на защищаемом сооружении при контрольных замерах по отношению к пуско-наладочным значениям.

При ремонте и восстановлении протекторных установок должны производиться ревизия и осмотр всех скрытых контактных соединений.

Потенциалы протекторов, отключенных от сооружений, значения которых (по абсолютной величине) не ниже 1,2 В, характеризуют протекторы, как исправные.

8. Мероприятия по охране труда

При выполнении работ необходимо проводить мероприятия по организации безопасной работы с применением механизмов, транспортных средств и средств малой механизации.

До начала производства работ должна быть выполнена подготовка производства, включая проведение общих организационно-технических мероприятий, выполняемых в соответствии с действующей нормативно-технической документацией РФ и договором подряда.

До начала производства работ необходимо проверить все помещения на загазованность воздуха в них с помощью газоанализаторов взрывозащищенного исполнения. Места отборов проб воздуха определяются местной инструкцией. газоопасные работы должны выполняться под руководством и контролем руководителя работ. В процессе ее проведения все распоряжения выдаются только этим лицом.

При проведении газоопасных работ должны соблюдаться следующие правила:

— использование электрифицированных инструментов, дающих искрение, запрещается;

— инструмент должен быть из цветного металла, исключающего возможность искрообразования. Допускается использовать инструмент из черного металла, при этом его рабочая часть смазывается смазкой;

— в качестве переносного источника света должны использоваться светильники взрывозащищенного исполнения. Использование открытого огня в газоопасных местах запрещается;

— обувь персонала должна быть без стальных подковок и гвоздей.

Перед началом производства работ на всех дорогах, проездах должны быть поставлены предупредительные знаки и надписи, видимые в любое время суток, сделаны ограждения, указаны направления объездов и обходов. До начала производства работ необходимо установить ограждающие знаки, указывающие места расположения подземных коммуникаций. На ограждениях навешиваются надписи, запрещающие вход в огражденную зону («Осторожно. Опасная зона!»). Проходы и проезды в пределах опасной зоны должны иметь защитные навесы, боковые ограждения и надписи, запрещающие проход посторонним лицам.

При работах на высоте более 1,5 м и целесообразности устройства ограждений с целью предупреждения падения работающих необходимо пользоваться предохранительными поясами, без которых персонал не допускается на рабочее место и к ходовой лестнице.

В особо опасных местах необходимо пользоваться предохранительными поясами, имеющими по две цепи с карабинами для поочередного закрепления.

Запрещается работать, находиться на рабочем месте и пользоваться ходовой лестницей без защитных касок.

Подъемно-транспортные механизмы для приготовления материалов, склады и другие объекты, необходимые для работ, не должны находиться в опасной зоне.

Отклонения от проектной документации в процессе строительства, расширения, реконструкции, технического перевооружения, консервации и ликвидации опасного производственного объекта не допускаются.

При производстве всех видов строительно-монтажных работ необходимо соблюдать требования:

— СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»;

— СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

— СанПиН 2.2.3.1384-03 «Гигиенические требования к организации строительного производства и строительных работ»;

— «Правила безопасности при работе с инструментом и приспособлениями»;

— ПОТ Р М-016-2001 «Межотраслевые правила по охране труда (Правила безопасности) при эксплуатации электроустановок».

9. Пожарная безопасность

При производстве работ должны соблюдаться «Правила пожарной безопасности в РФ».

Курение допускается только в специально отведенных местах. Места для курения должны иметь надпись -«Место для курения».

Первичные средства пожаротушения должны содержаться в исправном состоянии.

В местах производства работ на видных местах должны быть вывешены предупредительные плакаты о запрещении курения, применения открытого огня. На территории мазутного хозяйства курить, разводить огонь, пользоваться факелами, спичками, зажигалками, фонарями не во взрывобезопасном исполнении запрещается.

Все лесоматериалы, используемые для производства работ (леса, защитные козырьки, подмости и т.п.) должны быть обработаны специальным огнезащитным составом.

Ремонтная площадка должна быть обеспечена средствами пожаротушения -огнетушителями, кошма, ящиками с песком и лопатами.

Огневые работы (сварка, резка металла, варка битума) должны проводиться исключительно по наряду-допуску на огневые работы.

Строительно-монтажной организации оповестить руководство пожарной части, ответственной за данный район, о проведении работ и используемых горючих материалах.

10. Мероприятия по обеспечению безопасности населения

В целях создания безопасных условий для населения на период производства работ, а также оповещения граждан и предупреждения случаев травматизма и гибели людей, Заказчику разработать следующие мероприятия:

— установить в местах возможного скопления людей предупредительные знаки и плакаты о производстве работ;

— обеспечить видимое в любое время суток ограждение мест производства работ и опасных зон;

— при проведении работ выставить наблюдающих от подрядной организации для недопущения прохода граждан к опасной зоне;

Эвакуация населения на период производства работ не требуется.

По проектированию необходимо получить допуски на:

4.6. Работы по подготовке проектов внутренних систем газоснабжения

5.7. Работы по подготовке проектов наружных сетей газоснабжения и их сооружений,

По строительству:

19. Устройство наружных сетей газоснабжения, кроме магистральных

19.1. Укладка газопроводов с рабочим давлением до 0,005 МПа включительно

19.2. Укладка газопроводов с рабочим давлением от 0,005 МПа до 0,3 МПа включительно

19.3. Укладка газопроводов с рабочим давлением от 0,3 МПа до 1,2 МПа включительно (для природного газа), до 1,6 МПа включительно (для сжиженного углеводородного газа)

19.4. Установка сборников конденсата гидрозатворов и компенсаторов на газо проводах

19.5. Монтаж и демонтаж газорегуляторных пунктов и установок

19.6. Монтаж и демонтаж резервуарных и групповых баллонных установок сжиженного газа

19.7. Ввод газопровода в здания и сооружения

19.8. Монтаж и демонтаж газового оборудования потребителей, использующих природный и сжиженный газ

19.9. Врезка под давлением в действующие газопроводы, отключение и заглушка под давлением действующих газопроводов

19.10. Очистка полости и испытание газопроводов

и, возможно:

22. Устройство объектов нефтяной и газовой промышленности

22.1. Монтаж магистральных и промысловых трубопроводов

22.2. Работы по обустройству объектов подготовки нефти и газа к транспорту

22.3. Устройство нефтебаз и газохранилищ

22.4. Устройство сооружений переходов под линейными объектами (автомобильные и железные дороги) и другими препятствиями естественного и искусственного происхождения

22.5. Работы по строительству переходов методом наклонно-направленного бурения

22.6. Устройство электрохимической защиты трубопроводов

22.7. Врезка под давлением в действующие магистральные и промысловые трубопроводы, отключение и заглушка под давлением действующих магистральных и промысловых трубопроводов

22.8. Выполнение антикоррозийной защиты и изоляционных работ в отношении магистральных и промысловых трубопроводов

22.9. Работы по обустройству нефтяных и газовых месторождений морского шельфа

22.10. Работы по строительству газонаполнительных компрессорных станций

22.11. Контроль качества сварных соединений и их изоляция

22.12. Очистка полости и испытание магистральных и промысловых трубопроводов

1. ООО «Газпром ВНИИГАЗ». СТО Газпром 9.2-002-2009. Защита от коррозии. Электрохимическая защита от коррозии. Основные требования. М.: Газпром ВНИИГАЗ, 2010.

2. Росстандарт. ГОСТ 26251-84 (СТ СЭВ 4046-83). Протекторы для защиты от коррозии. Технические условия (с Изменениями № 1, 2) [Электронный ресурс]. Режим доступа: http://docs.cntd.ru/document/1200010147 (дата обращения: 10.12.2019).

3. Росстандарт. ГОСТ Р 51164-98. Трубопроводы стальные магистральные. Общие требования к защите от коррозии [Электронный ресурс]. Режим доступа: http://docs.cntd.ru/document/1200001879 (дата обращения: 10.12.2019).

4. ОАО «Газпром». СТО 2-3.7-050-2006 DNV-OS-F101. Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО «Газпром». Морской стандарт DNV-OS-F101. Подводные трубопроводные системы [Электронный ресурс]. Режим доступа: ограниченный.

5. ОАО «Газпром». СТО 2-6.2-149-2007. Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО «Газпром». Категорийность электроприемников промышленных объектов ОАО «Газпром» [Электронный ресурс]. Режим доступа: ограниченный.

6. ОАО «Газпром». СТО 9.2-003-2009. Проектирование электрохимической защиты подземных сооружений [Электронный ресурс]. Режим доступа: ограниченный.

7. ОАО «Газпром», ООО «ВНИИГАЗ». Инструкция по расчету и проектированию электрохимической защиты от коррозии магистральных газопроводов. М.: ВНИИГАЗ, 2004.

8. Румянцев В.Л., Мамон Ю.И., Кулешов А.В., Чебурков Ю.В. Микроконтроллерные устройства для станций катодной защиты газотранспортной системы // Электронные информационные системы. 2019. № 3. С. 62–71.

9. Никулин С.А., Карнавский Е.Л. Оптимизация режимов установок электрохимической защиты // Системы управления и информационные технологии. 2014. № 3 (57). С. 64–68.

10. Агафонов Ю.М., Акиншин Н.С., Анкудинов К.А. и др. Гальванически развязанная система контроля управления и согласования станций катодной защиты с комплексами телемеханики // Газовая промышленность. 2007. № 7. С. 58–61.

11. Рудой В.М., Останин Н.И., Зайков Ю.П. Проектирование катодной защиты подземных трубопроводов. Екатеринбург: УГТУ – УПИ, 2005.

12. Алексеев О.Г. Комплексное применение методов дискретной оптимизации. М.: Наука, 1987.

13. Карпенко А.П. Популяционные алгоритмы глобальной поисковой оптимизации. Обзор новых и малоизвестных алгоритмов // Информационные технологии. 2012. № S7. С. 1–32.

14. Есиков О.В., Цыбин С.М., Чернышков А.И. Применение метода роя частиц для решения задачи распределения вычислительных ресурсов в бортовых информационных и управляющих системах по критерию равномерной загрузки // Известия Тульского государственного университета. Технические науки. 2017. № 9-1. С. 74–81.

15. Yesikov O., Yesikov D., Rumiantsev V., Ivutin A. Procedure of selecting stochastic search multi-agent algorithm parameters by the example of solving discrete optimization problems // Proc. 8th Mediterranean Conf. Embedded Computing (MECO). Budva, Montenegro: IEEE, 2019.

| Катодная защита обычно используется для всех типов металлических трубопроводов, в основном стальных, заглубленных или погруженных в воду. Технология катодной защиты трубопроводов имеет многолетнюю историю и накоплен значительный опыт эксплуатации в различных реальных условиях. Для каждого типа трубопровода используются разные технологии катодной защиты в зависимости от местных условий, а также типа и назначения трубопровода.Выбор технологии защиты зависит от ряда различных причин, и поэтому эти работы, включая проектирование, строительство и эксплуатацию данного типа систем защиты от коррозии, должны выполняться только специалистом в области катодной защиты с подтвержденной квалификацией. Неправильно оформленный, выполненная или действующая катодная защита подземных и подводных сооружений может принести не только ожидаемые результаты эффекты антикоррозионной защиты, но в некоторых случаях, хорошо известных специалистам в данной области, могут ускорять коррозионные процессы на других, не подвергнутых катодной защите, металлических подземных объектах.Неудивительно, что использование технологии катодной защиты в течение многих лет подлежало строгой стандартизации и правительственным постановлениям. Положение ПОСТАНОВЛЕНИЕ МИНИСТРА ЭКОНОМИКИ от 21 ноября 2005 г. о технических условиях, которым должны соответствовать базы и станции жидкого топлива, магистральные трубопроводы для транспортировки сырой нефти и нефтепродуктов и их местонахождение (Законодательный вестник № 243, стр. поз. 2063) текст пеня Технологические трубопроводы на базе жидкого топлива 45.№ 1. Стальные технологические трубопроводы защищены от коррозии снаружи с помощью правильно подобранного защитного покрытия, соответствующего условиям их эксплуатации. В случае подземной части стального технологического трубопровода также может применяться катодная защита. 113. 1. Наружные поверхности подземных стальных резервуаров и технологических трубопроводов станций жидкого топлива защищены от коррозии соответствующими защитными покрытиями. 173. 1. Наружные поверхности магистральных магистральных трубопроводов защищены от коррозии с помощью соответствующих защитных покрытий и катодной защиты в соответствии с требованиями, установленными в польских стандартах, касающихся этой защиты. ПОСТАНОВЛЕНИЕ МИНИСТРА ЭКОНОМИКИ от 30 июля 2001 г. о технических условиях, которым должны соответствовать газовые сети. (Законодательный вестник № 97, поз. 1055) пенсов текст Глава 2.Газопроводы Глава 3. Заправочные станции Глава 4. Установки газоснабжения Глава 5. Хранилища газа ПОСТАНОВЛЕНИЕ МИНИСТРА ТРАНСПОРТА И МОРСКОГО УПРАВЛЕНИЯ от 30 мая 2000 г. о технических условиях, которым должны соответствовать дорожные инженерные сооружения, и их расположении. (Законодательный вестник № 63, поз. 735) мелкий текст Глава 2 Трубопроводы и газопроводы СТАНДАРТЫ ПОЛЬСКИЕ НОРМЫ в области электрохимической защиты труб от коррозии обязательно до 2000 г.

ТЕКУЩИЕ ПОЛЬСКИЕ НОРМЫ (PN) в области электрохимической защиты подземных и подводных сооружений от коррозии: признанных международных стандартов (PN-ISO), европейских стандартов (PN-EN) и подготовленных к внедрению проектов стандартов (prPN ) Польские стандарты установлены в Польше и действуют:

ТЕКУЩИЕ ЕВРОПЕЙСКИЕ СТАНДАРТЫ (EN) и ПРОЕКТЫ НОРМ (prEN) в области электрохимической защиты от коррозии (Технический комитет CEN TC219 «Катодная защита»)

ВЫБОР МЕЖДУНАРОДНЫХ СТАНДАРТОВ - ISO в области электрохимической защиты от коррозии трубопроводов

ВЫБОР ДРУГИХ ЗАРУБЕЖНЫХ СТАНДАРТОВ И МЕЖДУНАРОДНЫХ РЕКОМЕНДАЦИЙ в области электрохимической защиты трубопроводов от коррозии

* стандарты и документы, которые можно прочитать в SPZP CORRPOL * * переводы на польский можно посмотреть в SPZP CORRPOL КОД ЗАЩИТА ПОДЗЕМНЫХ И ПОДВОДНЫХ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ КОД ЗАЩИТЫ ТРУБ - ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ SPZP CORRPOL Specjalistyczny Przedsiciorstwo Anticorrosion CORRPOL Sp.z o.o. предлагает внедрение систем катодная защита стальных труб «под ключ» (или по договоренности с инвестором) по современным состояние науки и технологий, использование новейших инженерных знаний, стандартов и правил отечественные и зарубежные, а главное - В регулярное предложение SPZP CORRPOL входят:

|

3. ПОСТАНОВЛЕНИЕ МИНИСТРА ЭКОНОМИКИ от 20 сентября 2000 г. о технических условиях, которым должны соответствовать базы и станции жидкого топлива, магистральные трубопроводы для транспортировки сырой нефти и нефтепродуктов и их местонахождение. (Законодательный вестник № 98, поз. 1067) полный текст

§ 39. 13. Надземные и подземные резервуары [на складе горючего] должны быть защищены от коррозии.

§ 44. 1. Трубопроводы [на топливных складах] должны быть защищены от коррозии с помощью изоляционных покрытий и электрохимической защиты. Требование электрохимической защиты не распространяется на наземные трубопроводы.

2. После укладки трубопровода в траншею и перед засыпкой необходимо проверить герметичность его изоляционного покрытия на утечку, которое должно иметь сопротивление проколу не менее 14 кВ в соответствии с польскими стандартами.

3. Электрохимическая защита должна быть выполнена в соответствии с польскими стандартами.

4. Подземные трубопроводы, проложенные в зонах блуждающих токов, должны быть защищены от потери защитного потенциала.

§ 121. 1. Резервуары и топливопроводы АЗС должны быть защищены от коррозии соответствующими антикоррозийными покрытиями или электрохимической защитой, заземлены и подвергнуты испытанию на герметичность в месте их установки в соответствии с отдельными нормативные документы.

2. Изоляционное покрытие резервуаров и трубопроводов должно быть подвергнуто испытанию на сопротивление проколу при напряжении не менее 14 кВ в соответствии с польскими стандартами.

§ 150. К объектам магистральных трубопроводов относятся:

5) установки и объекты электрохимической защиты трубопроводов от коррозии,

§ 181. Маршрут магистрального трубопровода должен быть обозначен. Расстояние между отметками должно быть не более 1 км. Знаки должны быть установлены на автомобильных и железнодорожных переездах, а также должны использоваться контрольно-измерительные посты электрохимической защиты.Дополнительная разметка требуется для изменения направления трассы трубопровода.

§ 216. Защита трубопроводов от коррозии должна осуществляться с применением изоляционных покрытий, далее по тексту «пассивная защита», и электрохимической защиты, далее по тексту «активная защита».

§ 217. Пассивную защиту от коррозии следует применять на всех участках стальных трубопроводов, независимо от их типа и способа исполнения.

§ 218. Пассивная защита от коррозии заключается в нанесении:

1) соответствующего покрытия для трубопроводов, проложенных в земле (битумное или пластмассовое),

2) лакокрасочного покрытия для трубопроводов, проложенных над землей, или металлизации, цинка или из синтетических материалов.

§ 219. Герметичность изоляционного покрытия должна быть проверена испытанием на сопротивление проколу электрическим током перед прокладкой трубопровода в траншее или после его прокладки и засыпки землей с использованием методов постоянного или переменного тока.

§ 220. Наносимое изоляционное покрытие для трубопроводов должно иметь сопротивление проколу не менее 14 кВ и выполняться в соответствии с польскими стандартами.

§ 221. Изоляция трубопровода на участках подводных переходов и переходов в защитных трубах под железнодорожными путями и дорогами должна быть защищена от механических повреждений при монтаже.

§ 222. Активная защита от коррозии в виде катодной защиты, выполненная в соответствии с польскими стандартами, должна охватывать весь магистральный трубопровод.

§ 223. Трубопроводы в зонах блуждающего тока должны быть защищены от потери защитного потенциала с помощью поляризованного или усиленного дренажа.

§ 224. Активная защита подземных трубопроводов должна обеспечивать поддержание номинального защитного потенциала по отношению к неполяризующему электроду Cu / CuSO 4 :

1) для стали в земле и воде - 0,85 В,

2) для стали в анаэробной среде, в которой возможно действие сульфатредуцирующих бактерий

- 0,95 В.

§ 225. Активная защита трубопровода не должна оказывать вредного воздействия на другие подземные металлические устройства, а при наличии такого воздействия должна выполняться комбинированная активная защита этих устройств и трубопровода.

§ 226. Посты активной защиты при отсутствии других технических противопоказаний размещать вместе с вентильными постами.

§ 227. Активная защита подземных трубопроводов включает в себя контрольно-измерительные станции, расположенные:

1) на протяжении примерно одного километра по всей трассе трубопровода, соединяя их разметкой маршрута длиной несколько метров,

2) в точках подключения катодной защиты,

3 ) на переходах под автомобильными и железнодорожными путями, с отдельным входом от трубопровода и защитной трубы,

4) на переходах через водные преграды,

5) на пересечениях в точках соприкосновения с другими подземными устройствами,

6) в зоне блуждающих токов .

§ 228. На участках строящихся трубопроводов, подверженных влиянию блуждающих токов, активная защита от коррозии должна выполняться и запускаться одновременно с прокладкой трубопровода до грунта.

§ 233. К 31 декабря 2005 г. существующие топливные склады должны быть дополнительно оснащены устройствами и установками, защищающими от:

1) проникновения нефтепродуктов в землю, а также в поверхностные и подземные воды,

§ 236. 1.Контейнерные станции и станции сжиженного газа должны быть адаптированы к техническим условиям стационарных АЗС до 16 января 2003 г. с учетом п. 2 и 3.

4. ПОСТАНОВЛЕНИЕ МИНИСТРА ЭКОНОМИКИ от 30 июля 2001 г. о технических условиях газовых сетей. (Законодательный вестник № 97, поз. 1055) полный текст

Глава 2. Газопроводы

§ 18. 1. Стальной газопровод должен быть защищен от внешней коррозии с помощью защитных, изоляционных покрытий и электрохимической защиты.Допускается не применять электрохимическую защиту для защиты стального газопровода с максимальным рабочим давлением, равным или меньшим 0,5 МПа, при условии обеспечения полной герметичности оболочки газопровода и периодического контроля в процессе его эксплуатации.

2. Защитные покрытия стального газопровода следует выбирать с учетом условий окружающей рабочей среды газопровода и взаимодействия с электрохимической защитой.

3. Стальные трубы, используемые при строительстве газопроводов, должны иметь заводскую защиту пластиковым покрытием.

4. Допускается использование труб с изоляцией пластиковыми лентами для газопроводов диаметром не более DN 50.

5. Защитные покрытия стального трубопровода должны подвергаться испытаниям на герметичность, проводимым при прокладке трубопровода.

6. Качество покрытия газопровода после его засыпки землей необходимо проверять, в частности, путем определения удельного сопротивления прохода газопровода к земле, которое должно соответствовать значению, указанному в строительном проекте.

7. Стальной газопровод, для которого применяется электрохимическая защита от коррозии, должен:

1) иметь электрическую проводимость,

2) быть электрически изолированным изоляционными стыками от объектов, не требующих защиты,

3) быть электрически изолированным от всех конструкций и элементы с низким переходным сопротивлением к земле.

Глава 3. Заправочные станции

§ 36. 2. На заправочных станциях следует использовать изоляционные соединения для электрического отделения станции от стальных газопроводов, питающих станцию и выходящих из нее.

§ 37. Металлические технологические элементы АЗС должны быть защищены от коррозии.

Глава 4. Газокомпрессорные станции

§ 79. Внутренние газопроводы газокомпрессорных станций и подземные трубопроводы для компрессоров должны быть:

1) электрически изолированы посредством установленных изоляционных соединений от входных и выходных газопроводов газокомпрессорных станций,

2) защищен от внешней коррозии за счет одновременного использования защитных покрытий и электрохимической защиты в соответствии с польскими стандартами

3) защищен от коррозии под напряжением.

Глава 5. Хранилища газа

§ 84. 3. Подземные трубопроводы и другие технологические элементы должны быть защищены от коррозии внешними защитными покрытиями и электрохимической защитой, как указано в § 79, пункты 2 и 3.

.

крышка и содержание

НАУЧНЫЕ СТАТЬИ

DOI: 10.15199 / 40.2018.8.1

Коррозия переменного тока на трубопроводах с катодной защитой: описание процессов, оценка рисков и новый нормативный подход

BÜCHLER M.

JOOS D.

SGK Швейцарское общество защиты от коррозии, Швейцария

Первое повреждение трубопроводов с катодной защитой произошло в 1988 году.Последующие исследования за последние 28 лет привели к четкому пониманию происходящих процессов. Последние результаты дополняют эту картину. Эта обновленная модель позволяет разработать меры по смягчению последствий, выходящие за рамки снижения наведенного переменного напряжения. Глубина коррозионного воздействия переменного тока и связанный с этим критический размер потерь покрытия в сочетании с удельным сопротивлением грунта были определены как ключевые параметры повреждения трубопровода.Представлены соответствующие концепции модели и представлена их проверка. Кроме того, были проанализированы последствия для принятых пороговых значений в стандарте ISO 18086, а также влияние изменчивости во времени возмущений переменного и постоянного тока. Кроме того, подход представлен в новом немецком стандарте GW 28-B1.

Ключевые слова : Коррозия на переменном токе, скорость коррозии, катодная защита, модель

2018, т. 61, № 8, стр. 204-212

Библиогр. 35

DOI: 10.15199 / 40.2018.8.2

Моделирование процесса электрохимической коррозии в межтрубном пространстве

КАЛИНОВСКИЙ М.

SPZP CORRPOL, Гданьск

Среди самой большой группы пользователей технологии катодной защиты в Польше, то есть операторов газопроводов высокого давления, есть некоторые сомнения относительно наличия воды в пространстве между обсадной трубой и газопроводом. Возникает множество вопросов, таких как: «Существует ли реальный риск коррозии в случае затопления межтрубного пространства?», «Какого размера и какой глубины следует ожидать?», «Может ли коррозия привести к перфорации?», «Когда это произойдет? Возможно повреждение газопровода?».И, конечно, «в случае затопления пространства между трубами, можно ли каким-либо образом предотвратить повреждение газопровода?» В данной статье делается попытка ответить на некоторые из этих вопросов и развеять некоторые сомнения пользователей технологии катодной защиты. Представлена простая теоретическая модель, позволяющая рассчитать максимальную глубину коррозионных дефектов и оценить скорость их образования. Обсуждаются недостатки модели и факторы, которые могут снизить или увеличить степень риска коррозии.

Ключевые слова : дефект изоляции, коррозия дефектов изоляции, коррозия в межтрубном пространстве

2018, т. 61, № 8, стр. 213-217

Библиогр. 7

DOI: 10.15199 / 40.2018.8.3

Сильноточная разрядная емкость модифицированного гидридного электрода MCrFeCoNi (M = V или Mn) магнетронного распыления

GIEMZA A.

БАЛА H.

Ченстоховский технологический университет, факультет технологии производства и материаловедения, химический факультет

Исследована разрядная емкость при увеличении анодных токов (HRD) композитных электродов из поверхностно-модифицированных порошков LaNi 4,5 Гидрофильный сплав Co 0,5 (фракция 20-50 мкм).На испытанных порошках методом магнетронного распыления были получены два типа тонких мультиметаллических слоев MCrFeCoNi (M = V или Mn). Для оценки стойкости модифицированных порошков к HRD использовалась методика гальваностатического заряда / разряда при нескольких скоростях разряда (в диапазоне от 1С до 5С). В случае обоих типов нанесенных покрытий было обнаружено улучшение параметра HRD.

Ключевые слова : Накопление водорода, разрядная емкость, модификация активного порошка, сильноточный разряд

2018, Т.61, № 8, с. 218-221

Библиогр. 30

ЗАЩИТА ОТ КОРРОЗИИ НА ПРАКТИКЕ

Нетипичный поляризованный дренаж

FIEDOROWICZ M.

JAGIEO M.

Оператор по транспортировке газа GAZ-SYSTEM S.A. Филиал в Гданьске 9000 3

В статье представлен необычный поляризованный дренаж, в котором отсутствует кабельная связь между трубопроводом и рельсами. Раньше защита этого трубопровода от блуждающих токов также была необычной, заключалась в нанесении полностью воздухонепроницаемого изоляционного покрытия на чувствительную часть и была эффективной, пока изоляционное покрытие было действительно плотным.Причины потери герметичности изоляционным покрытием удивительны.

Ключевые слова : трубопровод, изоляционное покрытие, утечка покрытия, катодная защита, паразитные токи, поляризованный дренаж, термоусадочные ленты

2018, т. 61, № 8, стр. 222-224

Библиогр. 3

ЗАЩИТА ОТ КОРРОЗИИ НА ПРАКТИКЕ

Аттестация персонала катодной защиты

БАЛАЧОВСКАЯ Д.

2018, т. 61, № 8, стр. 225-227

АКЦИЯ

Применение композиционных материалов при ремонте газонефтепроводов

NITSCHKE M.

KACZMARCZYK K.

Композиционные материалы - одна из технологий ремонта и защиты трубопроводов от коррозии, что составляет

все чаще используется как в случае труб, транспортирующих газ и нефть (средний поток), так и в технологических процессах - на нефтеперерабатывающих заводах (нисходящий поток), сталелитейных заводах, теплоэлектроцентралях или химических предприятиях.

2018, т. 61, № 8, стр. 228-229

Библиогр. -

АКЦИЯ

Композитное армирование и защита ослабленных трубопроводов и резервуаров

Р.Р. МАСКИ

Belse Sp. z o. o.

Обеспечение герметичности резервуаров, аппаратов и технологических трубопроводов является основной задачей сервисных служб, можно даже сказать, что это основная забота операторов этих объектов.Отдельными элементами установки являются основные линии транспортировки и складские помещения для жидкостей (включая жидкости), используемых в процессах, которые часто очень сильно влияют на поверхность материалов.

2018, Т. 61, № 8, с. 230

Библиогр. -

.

Поиск:

Меры защиты от коррозии позволяют продлить срок службы металлической конструкции, а также сохранить ее технические и физические свойства во время эксплуатации. Несмотря на разнообразие методов обеспечения антикоррозионного эффекта, в редких случаях удается полностью защитить предметы от ржавчины.

Эффективность такой защиты зависит не только от качества технологии защиты, но и от условий ее использования.В частности, экономичная металлическая конструкция НКТ показывает свои лучшие свойства за счет электрохимической защиты от коррозии на основе катодов. Предотвращение образования ржавчины на этом сообщении - это, конечно, не единственная область применения этой технологии, но в целом особенности этой области можно рассматривать как наиболее подходящий электрохимический патронаж.

Защита металлов от электрохимического воздействия ржавчины основана на зависимости электродного потенциала материала от скорости процесса коррозии.Металлоконструкции должны работать в диапазоне потенциалов, при котором их анодное растворение будет ниже допустимого предела. Последнее, кстати, определяется технической документацией по эксплуатации конструкции.

На практике электрохимическая защита от коррозии основана на сочетании источника постоянного тока с конечным продуктом. Электрическое поле на поверхности и в структуре защищаемого объекта создает поляризацию электродов, что также контролирует процесс коррозионного повреждения.Фактически, анодные зоны на металлической конструкции становятся катодными, что позволяет смещать негативные процессы, обеспечивая безопасность целевой структуры.

Катодная и электрохимическая анодная защита. Первая концепция защиты трубопроводов продолжала набирать наибольшую популярность. Как правило, при использовании этого метода к объекту подается ток через отрицательный полюс от внешнего источника.В частности, таким способом можно защитить стальную или медную трубу, что вызывает поляризацию катодных секций с переходом их потенциалов в анодное состояние. В результате коррозионная активность защищаемой конструкции снизится практически до нуля.

Причем катодная защита может быть в других вариантах исполнения. Вышеописанный метод широко используется для поляризации от внешнего источника, и электролит работает эффективно, а метод вентиляции снижает катодную скорость процессов, а также образование барьера протектора.

Не раз замечалось, что принцип катодной защиты реализуется за счет внешнего источника тока. Собственно, основная функция антикоррозийной защиты заключается в его работе. Эти задачи выполняются специальными станциями, которые, как правило, являются частью общей инфраструктуры обслуживания трубопроводов.

Основная функция катодной станции - подавать на целевой металлический объект стабильный ток в соответствии с методом катодной поляризации.Такие устройства используют в инфраструктуре подземных газо- и нефтепроводов, в трубах водоснабжения, тепловых сетях и т. Д.

Существует множество разновидностей таких источников, и наиболее распространенным устройством катодной защиты является наличие:

В данном случае происходит разделение подстанции на инвертор и трансформатор.Существуют и другие классификации, но они ориентированы либо на сегментацию установки или ее применение, либо на технические параметры и параметры входных данных. Основные принципы работы лучше всего иллюстрируют два типа катодных станций.

Следует сразу отметить, что данный тип подстанции является устаревшим. На смену ему приходят аналоги инвертора, имеющие как плюсы, так и минусы. Так или иначе, модели трансформаторов даже используются в новых точках электрохимической защиты.

В основе таких объектов - низкочастотный трансформатор на 50 Гц и тиристорный преобразователь. Для управления тиристорами используются самые простые устройства, среди которых есть регуляторы мощности с фазовым импульсом. Более ответственный подход к решению управленческих задач предполагает использование контроллеров с широким набором функций.

Современные трубопроводы электронно-лучевой защиты от коррозии с таким оборудованием позволяют регулировать параметры выходного тока, показателей напряжения и даже защитного потенциала.Что касается недостатков трансформаторных устройств, то они сводятся к высокой степени пульсаций тока на выходе при низком коэффициенте мощности. Этот недостаток объясняется несинусоидальной формой тока.

Решить проблему с пульсацией в какой-то мере позволяет введение в систему низкочастотного демпфера, но его размеры соответствуют габаритам самого трансформатора, что не всегда допускает такое дополнение.

Установлены установки на базе инверторов и импульсных высокочастотных преобразователей.Одним из основных преимуществ использования этого типа станций является высокий КПД, достигающий 95%. Для сравнения, это соотношение составляет в среднем 80% для трансформаторных установок.

Иногда на месте появляются другие. Например, небольшие размеры инверторных станций увеличивают их применимость в сложных областях. Есть и финансовые преимущества, подтверждающие практику использования такого оборудования. Таким образом, катодная инверторная защита трубопроводов от коррозии быстро окупается и требует минимальных инвестиций с точки зрения технического содержания.Однако эти особенности отчетливо видны только при сравнении с трансформаторными установками, но теперь существуют более эффективные новые способы доставки электроэнергии по трубопроводам.

Такое оборудование представлено на рынке в различных коробках, формах и размерах. Безусловно, широко распространена практика индивидуального проектирования таких систем, что позволяет не только получить оптимальную конструкцию под конкретные нужды, но и обеспечить необходимые эксплуатационные параметры.

Возможен точный расчет характеристик станции, дальнейшая оптимизация затрат на установку, транспортировку и хранение. Например, для небольших объектов подойдет катодная защита трубопроводов от коррозии на базе инвертора массой 10-15 кг и мощностью 1,2 кВт. Оборудование с такими характеристиками можно перемещать автомобилем, однако для крупных проектов можно использовать более массивные и тяжелые станции, требующие подключения грузовых автомобилей, кранов и сборочных единиц.

Особое внимание при разработке катодных станций, защите самого оборудования. С этой целью были интегрированы системы для предотвращения коротких замыканий и разрывов станций. В первом случае используются специальные предохранители, позволяющие срабатывать аварийные режимы агрегатов.

Что касается скачков напряжения и прерывания напряжения, то станция катодной защиты вряд ли будет серьезно повреждена ими, но может возникнуть опасность поражения электрическим током.Например, если в штатном режиме оборудование запитано от низкого напряжения, то после перерыва скачок показателей может привести к 120 В.

Помимо катодной защиты, технология электрического дренажа , а также защитные методы предотвращения коррозии. Наиболее перспективным направлением считается специальная защита от коррозии. В этом случае активные элементы также подключаются к целевому объекту, обеспечивая преобразование поверхности с катодами с помощью тока.Например, стальную трубу в газопроводе можно защитить цинковыми или алюминиевыми баллонами.

Нельзя отнести к методам электрохимической защиты новые, а особенно инновационные. Эффективность применения таких приемов в борьбе с процессами ржавления освоена давно. Однако один серьезный недостаток препятствует широкому распространению этого метода. Дело в том, что при катодной защите трубопроводов от коррозии неизбежно возникают так называемые блуждающие токи.Они не опасны для целевой конструкции, но могут отрицательно влиять на близлежащие объекты. В частности, паразитный ток способствует развитию такой же коррозии на металлической поверхности соседних труб.

p> .

| адрес: | ul. Piekarnicza 26, строение 12 |

| 80-126 Гданьск | |

| воеводство: | Поморское воеводство |

| телефон: | +48 (58) 346 25 76, +48 608 058 108, +48 (58 ) 346 25 84 |

| факс: | +48 (58) 346 25 84 |

За несколько лет эксплуатации Завода мы выполнили катодную защиту на нескольких десятках газопроводов высокого и среднего давления с использованием внешнего источника питания и заземляющих электродов с глубоким анодом на глубину до 80-100м.

С 1994 года компания KOREKO приступила к реализации катодной защиты топливных баков и цистерн для сжиженного газа.

В качестве Zakład Usług Antykorozyjnych KOREKO мы реализовали проект катодной защиты девяти топливных баков с днищем и топливопроводами на военной базе в Дембогуре недалеко от Гдыни (концепция PG, технический проект Biuro Projektów Budownictwa Morskiego). Следующие задачи - Завод по розливу сжиженного газа BAŁTYKGAZ в Езежице, где О.К. накрыли резервуары V = 200 м3.В то же время мы получили одобрение компании SHELL на внедрение комплексной защиты от коррозии для герметичных резервуаров для сжиженного газа V = 500 м3 на заводе по розливу газа SHELL в Лодзь. Положительное мнение представителя SHELL из Канады, посетившего нашу компанию, позволило нам осуществить вышеупомянутую установку, а также обеспечить ее обслуживание по сей день.

Еще одна крупная инвестиция, покрываемая нашей катодной защитой, - это установка по розливу сжиженного газа GASPOL S.A. в Малашевичах, GASPOL S.A. (16 цистерн длиной 70 м и пирс) в Северном порту в Гданьске, на газораспределительной базе Elektrim Eurogaz в Кошалине и Прушкуве.

Катодная защита от фирмы также устанавливается на бытовые цистерны для сжиженного газа.

В декабре 1998 года компания KONSTECH приступила к сборке газовых цистерн, оснащенных нашей катодной защитой, на автозаправочных станциях.

До сегодняшнего дня Zakład Usług Antykorozyjnych KOREKO оснащен катодной защитой более 200 резервуаров для сжиженного нефтяного газа и топливных баков на заправочных станциях: Petrochemia Płock, CPN, PKN ORLEN, Гданьский НПЗ, SHELL, STATOIL, BP, ARAL, DEX, GEANT, AUCHAN, ESSO NESTE, CHAMPION, CARREFOUR и многие частные станции.

Zakład Usług Antykorozyjnych "KOREKO" предлагает

выполнение всех работ, связанных с:

- оценка риска коррозии

- комплектация оборудования

- монтаж и ввод в эксплуатацию

- сервисный и эксплуатационный надзор

и проектирование и строительство установок электрохимической защиты:

- гальванические аноды

- внешний источник постоянного тока

- резервуары для хранения жидкого топлива

- трубопроводы стальные для всех типов сред

- гидротехнические сооружения и очистные сооружения

Защита подземных стальных конструкций от вредного воздействия блуждающих токов

от трамвайной тяги и электрифицированной железнодорожной тяги.

(посмотреть предложение)

Комплексная катодная защита стальные водопроводные трубопроводы, скважинные трубопроводы, очистные сооружения

и другие объекты, контактирующие с агрессивными электролитами.

(посмотреть предложение)

Электрохимическая защита 90 050 АЗС и подземные резервуары для нефтепродуктов. (см. предложение)

КОД ЗАЩИТНЫЕ УСТРОЙСТВА

Контрольно-измерительные электроды Установки электрохимической защиты.(см. предложение)

Датчик опасности коррозии и сигнализатор трубопроводов отопления в подземных каналах. (см. предложение)

Станции катодной защиты (см. Предложение)

Гальваностат импульсный (см. Предложение)

Поляризованные дренажные станции (см. Предложение)

Ключевые слова: антикоррозия, топливные базы, поляризованный дренаж, эксперименты, электрод сравнения, коррозионная активность почвы, установка катодной защиты, катодная защита, интенсивные измерения, блуждающие токи, проектирование катодной защиты, служба катодной защиты, катодная станция, резервуары для сжиженного нефтяного газа, Топливо Танки

.Правильная оценка эффективности катодной защиты конструкций, помещенных в грунт, затруднена, а ее сложность зависит от объекта испытаний. Одними из самых сложных для оценки объектов являются комплексные объекты, которые включают, среди прочего: газовые хранилища с трубопроводом, газокомпрессорные станции, газораспределительные станции, узлы подключения компрессорных станций, газовые шахты и т. Д.Защищенная подземная инфраструктура сложных объектов часто связана с большим количеством заземляющих лент (несколько километров), большим количеством железобетона и другой подземной инфраструктуры, что приводит к уравниванию токов и появлению ячеек коррозии в земле. В таких случаях для правильной оценки эффективности катодной защиты следует использовать несколько методов измерения с использованием дополнительных измерительных устройств. В статье описаны методы измерения эффективности катодной защиты и резистивной корозиметрии как дополнения к базовой диагностике.На основе полевых испытаний, проведенных в течение примерно 5 лет, были представлены случаи, в которых результаты, полученные с использованием корозиметрических датчиков, дополняли базовую диагностику, подтверждая правомерность их использования при оценке эффективности катодных датчиков. система защиты.

Правильная оценка эффективности катодной защиты уложенных в грунте конструкций затруднена, а ее сложность зависит от объекта испытаний.Комплексные сооружения, такие как газохранилища с обвязкой скважин, газокомпрессорные станции, газораспределительные станции, узлы подключения компрессорных станций, газовые шахты и т. Д. являются одними из самых сложных для оценки. Защищенная подземная инфраструктура сложных объектов часто связана с большим количеством заземляющих лент (несколько километров), большим количеством железобетона и другой посторонней инфраструктурой под землей, что приводит к уравниванию токов и появлению ячеек коррозии в земле.В таких случаях для правильной оценки эффективности катодной защиты следует использовать несколько методов измерения с использованием дополнительных измерительных устройств. В статье описаны методы измерения эффективности катодной защиты и использование резистивной корозиметрии в качестве дополнения к базовой диагностике, используемой для оценки эффективности катодной защиты. На основе полевых испытаний, проведенных в течение примерно 5 лет, были представлены случаи, в которых результаты, полученные с использованием корозиметрических датчиков, дополняли базовую диагностику, подтверждая правомерность их использования при оценке эффективности катодных датчиков. система защиты.

.