Если знать, как закалить металл правильно, то даже в домашних условиях можно повысить твердость изделий из него в два-три раза. Причины, по которым возникает необходимость в этом, могут быть самыми разными. Такая технологическая операция, в частности, требуется в том случае, если металлу надо придать твердость, достаточную для того, чтобы он мог резать стекло.

Закалка металла в домашних условиях

Чаще всего закалить надо режущий инструмент, причем выполняется термическая обработка не только в том случае, если надо увеличить его твердость, но также и тогда, когда данную характеристику требуется уменьшить. Когда твердость инструмента слишком мала, его режущая часть будет заминаться в процессе эксплуатации, если же она высока, то металл будет крошиться под воздействием механических нагрузок.

Немногие знают, что существует простой способ, позволяющий проверить, насколько хорошо закален инструмент из стали, не только в производственных или домашних условиях, но и в магазине, при покупке. Для того чтобы выполнить такую проверку, вам потребуется обычный напильник. Им проводят по режущей части приобретаемого инструмента. Если тот закалили плохо, то напильник будет как будто прилипать к его рабочей части, а в противоположном случае – легко отходить от тестируемого инструмента, при этом рука, в которой находится напильник, не будет чувствовать на поверхности изделия никаких неровностей.

Зависимость твердости стали от режима термобоработки

Если все же так вышло, что в вашем распоряжении оказался инструмент, качество закалки которого вас не устраивает, переживать по этому поводу не стоит. Решается такая проблема достаточно легко: закалить металл можно даже в домашних условиях, не используя для этого сложного оборудования и специальных приспособлений. Однако следует знать, что закалке не поддаются малоуглеродистые стали. В то же время твердость углеродистых и инструментальных стальных сплавов достаточно просто повысить даже в домашних условиях.

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

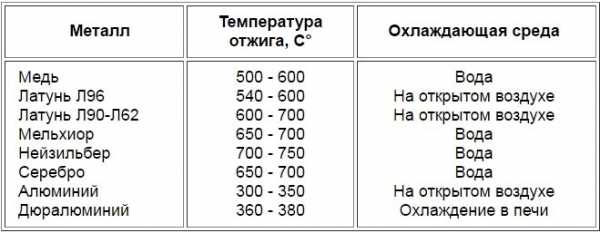

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

Закаливают сталь многие специализированные компании, но стоимость этих услуг достаточно высока и зависит от веса детали, которую требуется подвергнуть термической обработке. Именно поэтому целесообразно заняться этим самостоятельно, тем более что сделать это можно даже в домашних условиях.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен. О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

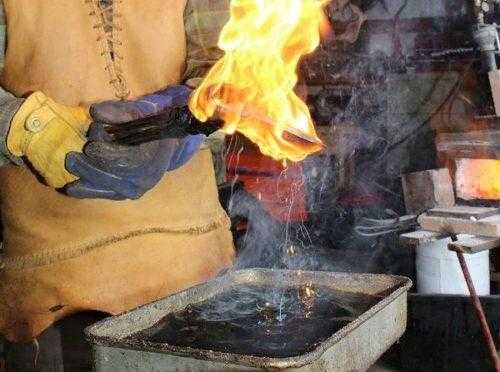

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Технологическая схема, по которой закаливают металл, может предусматривать мгновенное, постепенное или многоступенчатое охлаждение.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

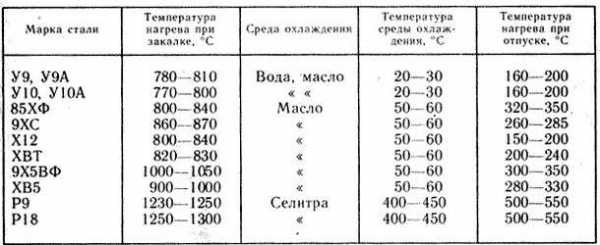

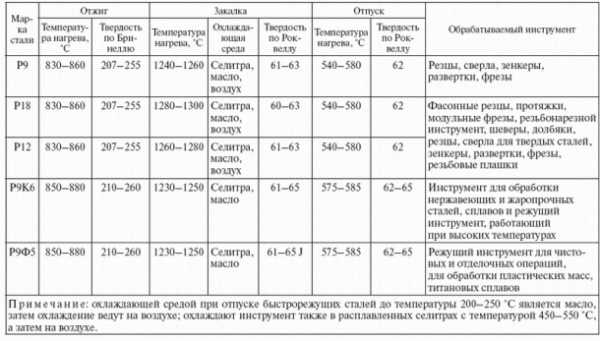

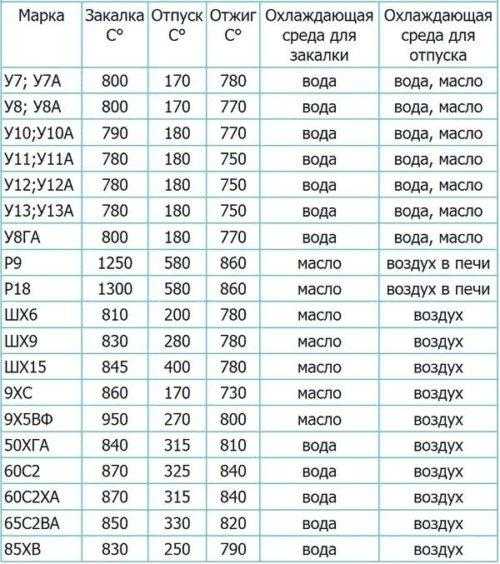

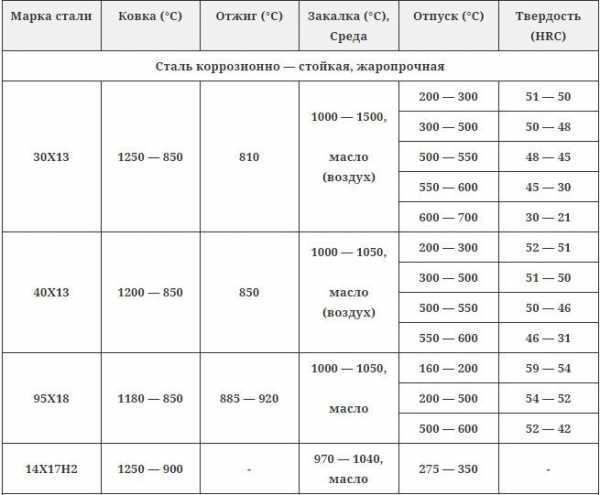

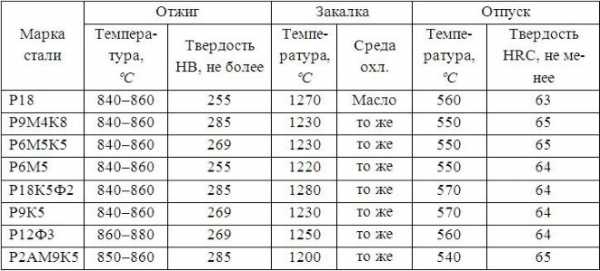

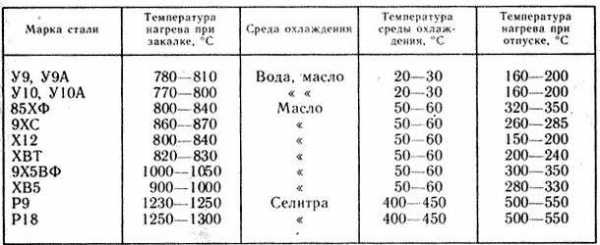

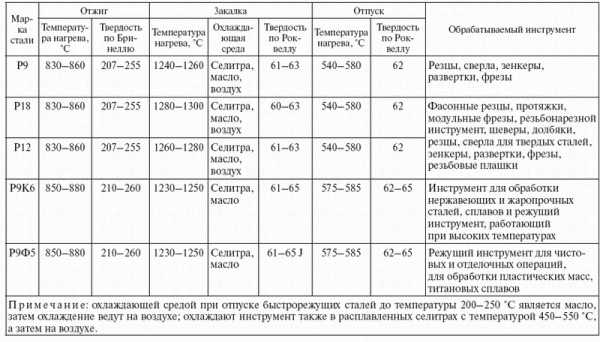

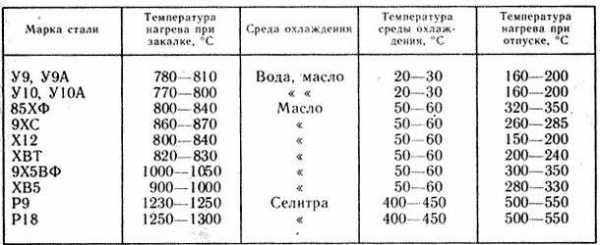

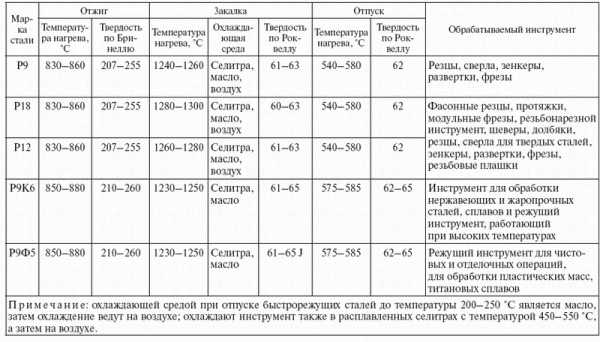

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Как уже говорилось выше, закалить сталь можно и в домашних условиях, используя для нагрева открытый костер. Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Для того чтобы извлекать раскаленное железо из костра, вам понадобятся кузнечные клещи, которые можно заменить любым другим инструментом подобного назначения. После того как все подготовительные работы выполнены, а в костре образовалось достаточное количество раскаленных углей, на них можно уложить предметы, которые требуется закалить.

По цвету образовавшихся углей можно судить о температуре их нагрева. Так, более раскаленными являются угли, поверхность которых имеет ярко-белый цвет. Важно следить и за цветом пламени костра, который свидетельствует о температурном режиме в его внутренней части. Лучше всего, если пламя костра будет окрашено в малиновый, а не белый цвет. В последнем случае, свидетельствующем о слишком высокой температуре пламени, есть риск не только перегреть, но даже сжечь металл, который надо закалить.

Цвета каления стали

За цветом нагреваемого металла также необходимо внимательно следить. В частности, нельзя допустить, чтобы на режущих кромках обрабатываемого инструмента появлялись черные пятна. Посинение металла свидетельствует о том, что он сильно размягчился и стал слишком пластичным. Доводить до такого состояния его нельзя.

После того как изделие прокалится до требуемой степени, можно приступать к следующему этапу – охлаждению. В первую очередь, его опускают в емкость с маслом, причем делают это часто (с периодичностью в 3 секунды) и как можно более резко. Постепенно промежутки между этими погружениями увеличивают. Как только раскаленная сталь утратит яркость своего цвета, можно приступать к ее охлаждению в воде.

Цвета побежалости стали

При охлаждении водой металла, на поверхности которого остались капельки раскаленного масла, следует соблюдать осторожность, так как они могут вспыхнуть. После каждого погружения воду необходимо взбалтывать, чтобы она постоянно оставалась прохладной. Получить более наглядное представление о правилах выполнения такой операции поможет обучающее видео.

Есть определенные тонкости при охлаждении закаливаемых сверл. Так, их нельзя опускать в емкость с охлаждающей жидкостью плашмя. Если поступить таким образом, то нижняя часть сверла или любого другого металлического предмета, имеющего вытянутую форму, резко охладится первой, что приведет к ее сжатию. Именно поэтому погружать такие изделия в охлаждающую жидкость необходимо со стороны более широкого конца.

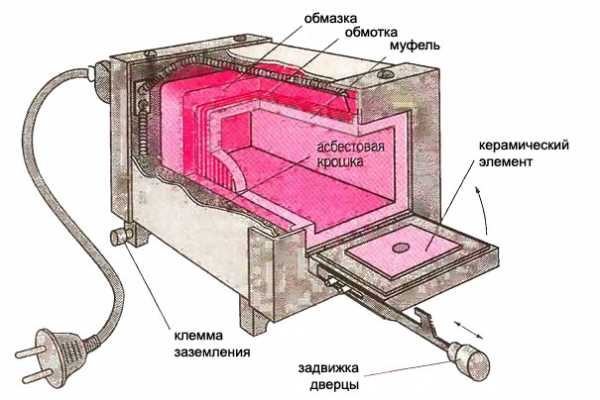

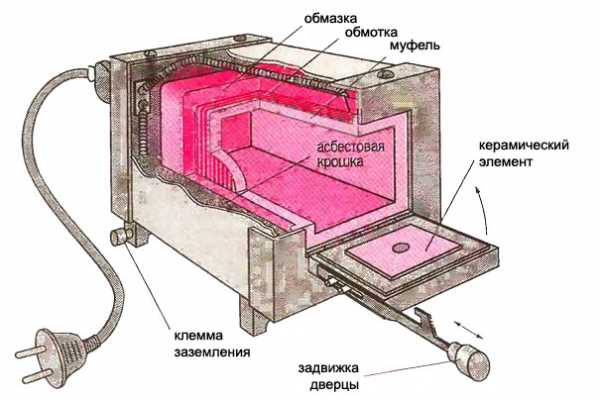

Для термической обработки особых сортов стали и плавки цветных металлов возможностей открытого костра не хватит, так как он не сможет обеспечить нагрев металла до температуры 700–9000. Для таких целей необходимо использовать специальные печи, которые могут быть муфельными или электрическими. Если изготовить в домашних условиях электрическую печь достаточно сложно и затратно, то с нагревательным оборудованием муфельного типа это вполне осуществимо.

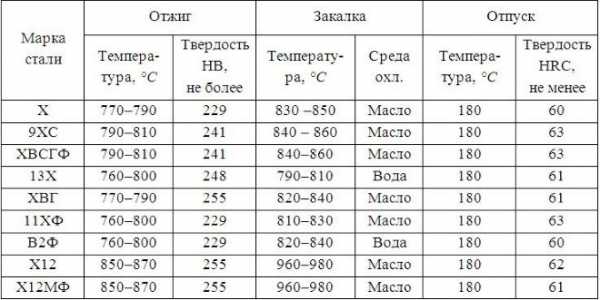

Муфельная печь, которую вполне возможно сделать самостоятельно в домашних условиях, позволяет закалить различные марки стали. Основным компонентом, который потребуется для изготовления этого нагревательного устройства, является огнеупорная глина. Слой такой глины, которой будет покрыта внутренняя часть печи, должен составлять не более 1 см.

Схема камеры для закалки металла: 1 — нихромовая проволока; 2 — внутренняя часть камеры; 3 — наружная часть камеры; 4 — задняя стенка с выводами спирали

Для того чтобы придать будущей печи требуемую конфигурацию и желаемые габариты, лучше всего изготовить форму из картона, пропитанного парафином, на которую и будет наноситься огнеупорная глина. Глина, замешанная с водой до густой однородной массы, наносится на изнаночную сторону картонной формы, от которой она сама отстанет после полного высыхания. Металлические изделия, нагреваемые в таком устройстве, помещаются в него через специальную дверцу, которая тоже изготавливается из огнеупорной глины.

Камеру и дверцу устройства после просушки на открытом воздухе дополнительно просушивают при температуре 100°. После этого их подвергают обжигу в печи, температуру в камере которой постепенно доводят до 900°. Когда они остынут после обжига, их необходимо аккуратно соединить друг с другом, используя слесарные инструменты и наждачную шкурку.

Глиняный нагреватель с замурованной нихромовой спиралью

На поверхность полностью сформированной камеры наматывают нихромовую проволоку, диаметр которой должен составлять 0,75 мм. Первый и последний слой такой намотки необходимо скрутить между собой. Наматывая проволоку на камеру, следует оставлять между ее витками определенное расстояние, которое тоже надо заполнить огнеупорной глиной, чтобы исключить возможность короткого замыкания. После того как слой глины, нанесенный для обеспечения изоляции между витками нихромовой проволоки, засохнет, на поверхность камеры наносится еще один слой глины, толщина которого должна составлять примерно 12 см.

Готовая камера после полного высыхания помещается в корпус из металла, а зазоры между ними засыпаются асбестовой крошкой. Для того чтобы обеспечить доступ к внутренней камере, на металлический корпус печи навешиваются дверцы, отделанные изнутри керамической плиткой. Все имеющиеся зазоры между конструктивными элементами заделываются при помощи огнеупорной глины и асбестовой крошки.

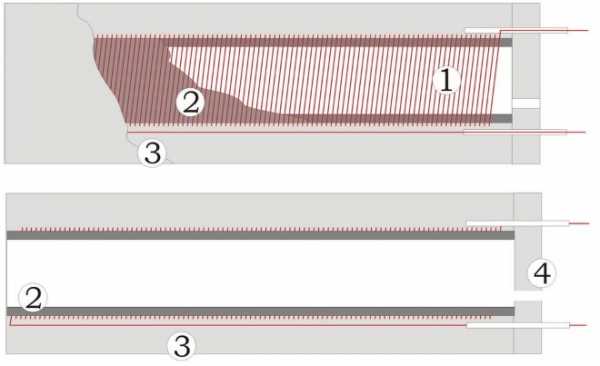

Готовая самодельная камера

Концы нихромовой обмотки камеры, к которым необходимо подвести электрическое питание, выводятся с задней стороны ее металлического каркаса. Чтобы контролировать процессы, происходящие во внутренней части муфельной печи, а также замерять температуру в ней при помощи термопары, в ее передней части необходимо выполнить два отверстия, диаметры которых должны составлять 1 и 2 см соответственно. С лицевой части каркаса такие отверстия будут закрываться специальными стальными шторками. Самодельная конструкция, изготовление которой описано выше, позволяет в домашних условиях закаливать слесарные и режущие инструменты, рабочие элементы штампового оборудования и др.

Самостоятельное изготовление такой печи (как и закалочного оборудования другого типа) позволяет не только получить в свое распоряжение устройство, полностью соответствующее вашим потребностям, но и хорошо сэкономить, так как серийные модели стоит достаточно дорого.

В упрощенном виде процесс закаливания металла заключается в повышении температуры образца до больших значений, а потом его охлаждении. Но не все так просто. И это объясняется тем, что различные виды металлов отличаются своей структурой, и соответственно, специфическими свойствами. Поэтому для их закалки и применяются определенные методики (и температуры). О них, а также специфики проведения соответствующих операций мы и поговорим.

Прежде всего, стоит отметить, что термическая обработка (закалка) металлических изделий (или заготовок) производится в двух случаях.

Во-первых, при необходимости повысить прочность материала (в несколько раз). С этим в быту сталкиваются практически все. Например, для «усиления» режущих кромок кухонной утвари (ножи, топорики для рубки мяса) или инструмента (стамески, зубила и тому подобное).

Во-вторых, для придания металлу некоторой пластичности, что значительно облегчает дальнейшую работу с материалом («горячая» ковка). Об этом хорошо известно тем, кто занимается кузнечным делом. Рассмотрим все этапы технологии закаливания металлических изделий в домашних условиях.

Главное условие качественной закалки – его равномерность, без темных пятен на образце (синих или черных). Металл не должен нагреваться до «белого каления». Признак оптимального разогрева – приобретение им ярко-малинового (красного) цвета. Источником тепла может быть что угодно – кузнечный горн, лампа паяльная, эл/плитка, газовая горелка, открытый огонь. Его выбор зависит от той температуры, которой необходимо достичь для данного сорта стали.

Существует несколько методик проведения данной технологической операции. Оно может быть как резким, так и постепенным, ступенчатым. Специфика определяется видом металла.

Используется, если необходимо подвергнуть обработке не весь образец, а отдельный участок поверхности. На него и направляется струя холодной воды.

Понятно, что предварительно устанавливается подходящая емкость (ведро, бочка, ванна). Как правило, применяется для заготовок из легированной или углеродистой стали.

В качестве «охладителя» используются среды с разной способностью понижать температуру материала. Поэтому процесс является двухступенчатым, так при этом обеспечивается и «отпуск» металла. Например, сначала охлаждение производится в воде, а потом – в масле (например, машинном или минеральном), так как от высокой температуры оно может воспламениться.

Есть и другие способы, но они, как правило, используются мастерами, которые работают на профессиональном уровне и хорошо разбираются в металлах. Например, закалка изотермическая. Нет смысла на них останавливаться подробно, так как сначала придется объяснять, что такое стали мартенситные и аустенитные.

Режимы закалки и отпуска стали

Мы уже упомянули, что чаще всего это делается при помощи холодной воды и масла. Но это не единственно возможные «охладители». Дело в том, что при такой закалке некоторые сорта стали становятся хрупкими. Поэтому на практике используются и другие среды, способные интенсивно понижать температуру металла.

Например, жидкий сургуч. Он более подходит для работы с плоскими заготовками, которые после доведения их температуры до требуемого значения в него полностью погружаются, причем последовательно, несколько раз подряд, пока масса сургуча полностью не отвердеет.

Мастера в качестве «охладителей» используют и такие вещества, как щелочи, растворы с сильной концентрацией соли и ряд других, даже расплавленный свинец.

Как проверить качество закалки? Есть довольно простой способ – при помощи обыкновенного напильника.

Если знать, как закалить металл правильно, то даже в домашних условиях можно повысить твердость изделий из него в два-три раза. Причины, по которым возникает необходимость в этом, могут быть самыми разными. Такая технологическая операция, в частности, требуется в том случае, если металлу надо придать твердость, достаточную для того, чтобы он мог резать стекло.

Закалка металла в домашних условиях

Чаще всего закалить надо режущий инструмент, причем выполняется термическая обработка не только в том случае, если надо увеличить его твердость, но также и тогда, когда данную характеристику требуется уменьшить. Когда твердость инструмента слишком мала, его режущая часть будет заминаться в процессе эксплуатации, если же она высока, то металл будет крошиться под воздействием механических нагрузок.

Немногие знают, что существует простой способ, позволяющий проверить, насколько хорошо закален инструмент из стали, не только в производственных или домашних условиях, но и в магазине, при покупке. Для того чтобы выполнить такую проверку, вам потребуется обычный напильник. Им проводят по режущей части приобретаемого инструмента. Если тот закалили плохо, то напильник будет как будто прилипать к его рабочей части, а в противоположном случае – легко отходить от тестируемого инструмента, при этом рука, в которой находится напильник, не будет чувствовать на поверхности изделия никаких неровностей.

Зависимость твердости стали от режима термобоработки

Если все же так вышло, что в вашем распоряжении оказался инструмент, качество закалки которого вас не устраивает, переживать по этому поводу не стоит. Решается такая проблема достаточно легко: закалить металл можно даже в домашних условиях, не используя для этого сложного оборудования и специальных приспособлений. Однако следует знать, что закалке не поддаются малоуглеродистые стали. В то же время твердость углеродистых и инструментальных стальных сплавов достаточно просто повысить даже в домашних условиях.

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

Закаливают сталь многие специализированные компании, но стоимость этих услуг достаточно высока и зависит от веса детали, которую требуется подвергнуть термической обработке. Именно поэтому целесообразно заняться этим самостоятельно, тем более что сделать это можно даже в домашних условиях.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен. О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Технологическая схема, по которой закаливают металл, может предусматривать мгновенное, постепенное или многоступенчатое охлаждение.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Как уже говорилось выше, закалить сталь можно и в домашних условиях, используя для нагрева открытый костер. Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Для того чтобы извлекать раскаленное железо из костра, вам понадобятся кузнечные клещи, которые можно заменить любым другим инструментом подобного назначения. После того как все подготовительные работы выполнены, а в костре образовалось достаточное количество раскаленных углей, на них можно уложить предметы, которые требуется закалить.

По цвету образовавшихся углей можно судить о температуре их нагрева. Так, более раскаленными являются угли, поверхность которых имеет ярко-белый цвет. Важно следить и за цветом пламени костра, который свидетельствует о температурном режиме в его внутренней части. Лучше всего, если пламя костра будет окрашено в малиновый, а не белый цвет. В последнем случае, свидетельствующем о слишком высокой температуре пламени, есть риск не только перегреть, но даже сжечь металл, который надо закалить.

Цвета каления стали

За цветом нагреваемого металла также необходимо внимательно следить. В частности, нельзя допустить, чтобы на режущих кромках обрабатываемого инструмента появлялись черные пятна. Посинение металла свидетельствует о том, что он сильно размягчился и стал слишком пластичным. Доводить до такого состояния его нельзя.

После того как изделие прокалится до требуемой степени, можно приступать к следующему этапу – охлаждению. В первую очередь, его опускают в емкость с маслом, причем делают это часто (с периодичностью в 3 секунды) и как можно более резко. Постепенно промежутки между этими погружениями увеличивают. Как только раскаленная сталь утратит яркость своего цвета, можно приступать к ее охлаждению в воде.

Цвета побежалости стали

При охлаждении водой металла, на поверхности которого остались капельки раскаленного масла, следует соблюдать осторожность, так как они могут вспыхнуть. После каждого погружения воду необходимо взбалтывать, чтобы она постоянно оставалась прохладной. Получить более наглядное представление о правилах выполнения такой операции поможет обучающее видео.

Есть определенные тонкости при охлаждении закаливаемых сверл. Так, их нельзя опускать в емкость с охлаждающей жидкостью плашмя. Если поступить таким образом, то нижняя часть сверла или любого другого металлического предмета, имеющего вытянутую форму, резко охладится первой, что приведет к ее сжатию. Именно поэтому погружать такие изделия в охлаждающую жидкость необходимо со стороны более широкого конца.

Для термической обработки особых сортов стали и плавки цветных металлов возможностей открытого костра не хватит, так как он не сможет обеспечить нагрев металла до температуры 700–9000. Для таких целей необходимо использовать специальные печи, которые могут быть муфельными или электрическими. Если изготовить в домашних условиях электрическую печь достаточно сложно и затратно, то с нагревательным оборудованием муфельного типа это вполне осуществимо.

Муфельная печь, которую вполне возможно сделать самостоятельно в домашних условиях, позволяет закалить различные марки стали. Основным компонентом, который потребуется для изготовления этого нагревательного устройства, является огнеупорная глина. Слой такой глины, которой будет покрыта внутренняя часть печи, должен составлять не более 1 см.

Схема камеры для закалки металла: 1 — нихромовая проволока; 2 — внутренняя часть камеры; 3 — наружная часть камеры; 4 — задняя стенка с выводами спирали

Для того чтобы придать будущей печи требуемую конфигурацию и желаемые габариты, лучше всего изготовить форму из картона, пропитанного парафином, на которую и будет наноситься огнеупорная глина. Глина, замешанная с водой до густой однородной массы, наносится на изнаночную сторону картонной формы, от которой она сама отстанет после полного высыхания. Металлические изделия, нагреваемые в таком устройстве, помещаются в него через специальную дверцу, которая тоже изготавливается из огнеупорной глины.

Камеру и дверцу устройства после просушки на открытом воздухе дополнительно просушивают при температуре 100°. После этого их подвергают обжигу в печи, температуру в камере которой постепенно доводят до 900°. Когда они остынут после обжига, их необходимо аккуратно соединить друг с другом, используя слесарные инструменты и наждачную шкурку.

Глиняный нагреватель с замурованной нихромовой спиралью

На поверхность полностью сформированной камеры наматывают нихромовую проволоку, диаметр которой должен составлять 0,75 мм. Первый и последний слой такой намотки необходимо скрутить между собой. Наматывая проволоку на камеру, следует оставлять между ее витками определенное расстояние, которое тоже надо заполнить огнеупорной глиной, чтобы исключить возможность короткого замыкания. После того как слой глины, нанесенный для обеспечения изоляции между витками нихромовой проволоки, засохнет, на поверхность камеры наносится еще один слой глины, толщина которого должна составлять примерно 12 см.

Готовая камера после полного высыхания помещается в корпус из металла, а зазоры между ними засыпаются асбестовой крошкой. Для того чтобы обеспечить доступ к внутренней камере, на металлический корпус печи навешиваются дверцы, отделанные изнутри керамической плиткой. Все имеющиеся зазоры между конструктивными элементами заделываются при помощи огнеупорной глины и асбестовой крошки.

Готовая самодельная камера

Концы нихромовой обмотки камеры, к которым необходимо подвести электрическое питание, выводятся с задней стороны ее металлического каркаса. Чтобы контролировать процессы, происходящие во внутренней части муфельной печи, а также замерять температуру в ней при помощи термопары, в ее передней части необходимо выполнить два отверстия, диаметры которых должны составлять 1 и 2 см соответственно. С лицевой части каркаса такие отверстия будут закрываться специальными стальными шторками. Самодельная конструкция, изготовление которой описано выше, позволяет в домашних условиях закаливать слесарные и режущие инструменты, рабочие элементы штампового оборудования и др.

Самостоятельное изготовление такой печи (как и закалочного оборудования другого типа) позволяет не только получить в свое распоряжение устройство, полностью соответствующее вашим потребностям, но и хорошо сэкономить, так как серийные модели стоит достаточно дорого.

Оценка статьи:

Загрузка...Поделиться с друзьями:

Одним из видов термообработки является закалка. Она успешно применялась человеком кустарным способом еще с давних времен. В Средневековье этот способ термической обработки использовали, чтобы улучшить прочность и твердость металлических предметов быта: топоров, серпов, пил, ножей, а также боевого оружия в виде копий, сабель и других.

И сейчас используют такой способ улучшения характеристик металла, не только в промышленных масштабах, но и в домашних условиях, в основном для закалки металлических предметов быта.

Некоторые кузнецы использовали для этих целей мочу барана, собранную в течение трех дней. А другие применяли для такого процесса мочу мальчика, и он должен был быть непременно рыжим. Вот на какие хитрости шли мастера прошлого. Кстати, применение мочи, можно частично оправдать, так как присутствие в ней солей, сопутствовало быстрому забору тепла у раскаленного металла.

Были даже довольно варварские методы закалки, раскаленный клинок вонзали между ребер раба, и считалось, что его сила переходила в металлическую заготовку. Хорошо, что те времена миновали. Но люди постепенно замечали, что если после нагревания металла, его поместить в соленую среду, качество и характеристики его улучшались.

Шло время, и было проделано тысячи способов до достижения положительного результата. Молодой ученый металлург Д. К. Чернов, работавший над этой проблемой в 1866 году, достиг немалых успехов в определении для каждого металла определенных значений.

Завод, на котором проводил испытания господин Дмитрий Константинович Чернов, полностью избавился от брака и этого человека можно назвать прародителем современной металлургии. Сегодня любой студент, имея багаж знаний, накопленный веками, может справиться с закалкой стали.

Специалисты советуют проводить закаливание нержавейки на открытом огне. Лучше всего для этих целей подходит пламя костра. Рекомендуется использовать готовые угли. Они довольно долго держат нужный температурный режим.

Если для изделия требуется частичное закаливание, то следует использовать паяльную лампу. Она подходит для работы с режущей кромкой и другими мелкими деталями. Важно не передерживать детали на огне.

Новички часто спрашивают, как закалить нержавейку по инструкции. Также важно знать, какая техника безопасности должна соблюдаться при работе с ней. Если этап охлаждения проходит с использованием масла, необходимо держаться на расстоянии от емкости, чтобы не получить ожоги.

Твердость металлов определяют двумя методами:

При определении твердости по Бринеллю измеряют размер следа, оставленного шариком при надавливании с усилием, величина которого зависит от предполагаемой твердости и использованного шарика. В испытаниях используют шарики разного диаметра (1,…10 мм). Перерасчет показаний выполняют по формуле:

Где F – сила, прилагаемая на приборе, Н; D – диаметр шарика, используемого при проверке твердости, мм; d – диаметр отпечатка. Измеряется под микроскопом, у которого имеет специальная линейка. Точность измерений до 0,01 мм.

Данный метод рекомендован для определения твердости не более 300…320 единиц. Если требуется определить более твердые предметы, то используют прибор Роквелла. По этой шкале информацию обозначают HRC и числовое значение.

На основании многочисленных исследований установлено, что для ножевой стали показатель HRC 55…63 будет довольно высоким. При проектировании зубчатых передач и изготовлении шестерен также выполняют закалку поверхности зубьев. Конструкторы задают твердость до HRC 52…58. Металлорежущий инструмент (резцы, сверла, долбяки, фрезы) имеют твердость HRC 60…65.

Пользуясь элементарными знаниями, можно провести закалку стали в домашних условиях. Нагревание металла обычно проводят с помощью костра, муфельных электропечей или горелок с использованием газа.

Если требуется придать дополнительную прочность бытовым инструментам, например, сделать топор более прочным, то самый простой способ его закалки можно провести в домашних условиях.

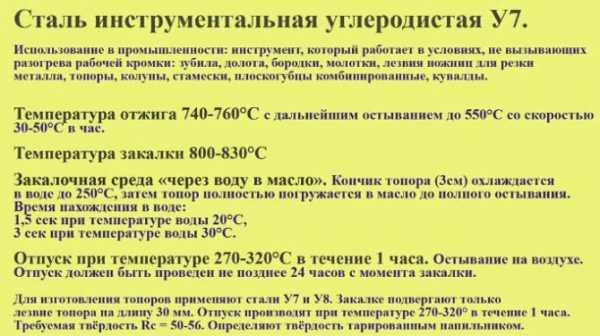

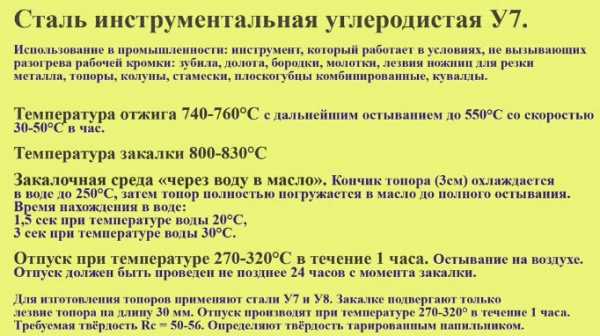

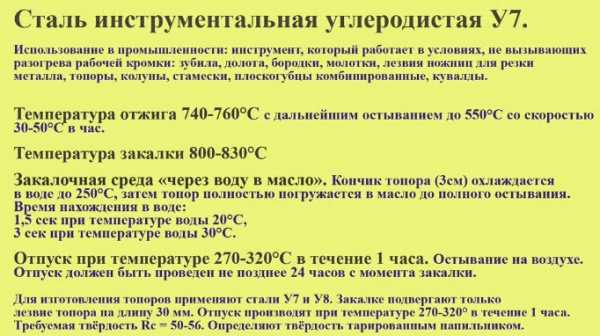

На топорах при изготовлении ставится клеймо, по которому можно узнать марку стали. Мы рассмотрим процесс закалки на примере инструментальной стали У7.

Выполнять технологию нужно с соблюдением следующих правил:

1. Отжиг. Перед обработкой затупить острую кромку лезвия и поместить топор в горящую кирпичную печь для нагрева. За процедурой термообработки нужно внимательно следить, чтобы не допустить перегрева (допустимый нагрев 720-780°C). Более продвинутые мастера температуру узнают по цвету каления.

А новички, температуру могут узнать с помощью магнита. Если магнит перестал приставать к металлу, значит топор нагрелся свыше 768°C (цвет красно-бордовый) и пришло время охлаждения.

Кочергой придвинуть раскаленный топор к дверце печи, жар убрать вглубь, закрыть дверцу и задвижку, оставить нагретый металл в печи на 10 часов. Пусть топор постепенно остывает с печкой.

2. Закалка стали. Нагреть топор на костре, буржуйке или печи до темно-красного цвета — температура 800-830°C (магнит перестал магнитится, подождать ещё 2-3 минуты).

Закалка выполняется в подогретой воде (30°C) и масле. Опустить лезвие топора в воду на 3-4 см, интенсивно двигая его.

Далее топор поместить в емкость с маслом, в случае возгорания масла нужно накрыть емкость плотной тканью. Выдерживать в масле нужно до полного остывания.

3. Отпуск лезвия топора. Отпуск уменьшает хрупкость стали и снимает внутренне напряжение. Зачистить металл наждаком, чтобы лучше различать цвета пебежалости.

Выдержать топор в течение 1 часа в духовке, при температуре 270-320°C. После выдержки, достать и остудить на воздухе.

Видео: термообработка топора в домашних условиях, три стадии: отжиг, закалка, отпуск.

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка. Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла. К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения. Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской. Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

Масло довольно плохо проводит тепло, что способствует более медленному формированию структурных элементов стали. Поэтому, если ее закалить в масляной среде, она наравне с твердостью приобретет прочность и упругость. На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло. Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма. Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Читать также: Btb10 800bw как проверить тестером

Пройдя все вышеописанные этапы, хотелось бы узнать, что из этого выйдет. Как проверить качество проделанной работы, довольно просто:

Не забывайте, что настоящее мастерство приходит с опытом. А опыт, как известно – сын ошибок трудных.

Если не получилось с первого раза, или со второго, то проявите настойчивость – с десятого выйдет не хуже, чем у других. Изучайте материал, упражняйтесь и ваяйте истинную красоту.

Они есть, поэтому закалка ножей — операция, которую нельзя назвать элементарной. Первое правило гласит, что нагрев клинка должен происходит постепенно и равномерно. Если на это условие махнуть рукой, то очень быстрый нагрев приведет к формированию довольно крупных зерен в структуре металла, а следствием станет чрезмерная хрупкость изделия. Потому для каждого стального сплава подойдет только свой температурный режим. Например:

Как можно определить температуру нагрева дома? Пирометр, могущий помочь, в отличие от ножей, присутствует далеко не в каждом доме, но есть другой доступный метод — использование простейшего магнита. У всех металлов есть одно интересное свойство: каждый из них имеет свою точку Кюри: пройдя ее, он переходит из ферримагнитного состояния в парамагнитное. Если говорить человеческим языком, то он просто перестает «страстно» реагировать на магнит. Когда у разогретого лезвия к магниту «притяженья больше нет», значит, температура нагрева добралась до критической — точки Кюри.

Перед тем как закалять нержавейку, необходимо понять, для чего необходима данная процедура. Если правильно закалить сталь, то она не будет легко сгибаться. После термической обработки изделие не будет крошиться.

Важно не переборщить с закаливанием, иначе металл станет очень хрупким. В таком случае придется проводить отпуск изделия. Многие не знают, как закалить нож, чтобы лезвие было прочным и не сгибалось при резке. Данный тип работы допустимо проводить дома, если соблюдать правила техники безопасности. Нужно помнить, что сталь нельзя перегревать. Если она станет слишком твердой, то нож будет плохо резать.

Существует два варианта: закаливают изделие целиком, либо только его часть. Первый вариант называют глобальной закалкой металла, а второй – локальной.

Для изготовления используется шамотный кирпич. Он отличается от обычного кирпича тем, что в его составе присутствуют шамотная глина, способная выдержать нагрев более 2500 ⁰С.

Отличить шамотный от обыкновенного кирпича несложно. На поверхности имеется выдавленный круг диаметром 55 мм. Сама структура заметно отличается от обжигового изделия.

Чтобы кирпичи сохраняли постоянную форму, можно их скрепить с помощью специального раствора. Но на практике поступают иначе. Из уголка сваривают рамку. Она не позволит изменять форму. По центру устанавливают чугунный цилиндр (используется в двигателях внутреннего сгорания). В данном случае применяли цилиндр от танкового двигателя В-2М.

Чтобы кирпичи не выпадали, приваривают опорные ребра. На них будет распределяться нагрузка от основных фрагментов горна.

Поставив цилиндр на уголки, размечают вырезы. Их придется выполнить с помощью отрезных дисков и УШМ.

После разметки видны линии, оставленные чертилкой.

Выполнены необходимые резы. Остается приварить ребра по месту.

Удерживая детали по месту, выполняют точечную приварку комплектующих. Убедившись, что детали расположились в нужном месте, проводят окончательную сварку каркаса горна.

Перевернув рамку, рассматривают, как будет выглядеть каркас горна в рабочем положении.

Теперь нужно правильно уложить кирпичи. Видно, что на них выполнена выборка. Образуется некоторый уступ, расположенный ниже уровня поверхности кирпича.

Уложив все кирпичи на место, можно видеть образование выемки. Ее назначение – установка колосника.

Колосник установлен в центре горна. Он предназначен для подачи воздуха снизу в зону горения. Только при наличии потока воздуха можно гарантировать постоянство горения топлива. Но для получения температуры выше 1300 ⁰С потребуется принудительная подача воздушного потока от вентилятора.

К цилиндру потребуется приварить трубу, у которой будут:

Выполняется примерка вентилятора. Для его подвода нужна промежуточная профильная труба. Необходимо ее вварить так, чтобы поток воздуха поступал в зону горения без лишних сопротивлений.

Производится разметка отверстия в цилиндрической трубе.

После первых резов нужно разметить остальные элементы.

Детали готовы для сборки. Остается зафиксировать детали, а потом сварить всю конструкцию поддува.

Получилась конструкция, приваренная к цилиндру. Теперь предстоит провести монтаж вентилятора.

Система принудительной подачи воздуха в горн готова. Пора собрать остальную конструкцию малогабаритного горна.

Еще один вид. Проверяется качество сварных швов.

После покраски горн приобретает профессиональный вид. Он смонтирован на опорах. Высота подбирается по росту мастера, который будет работать на этом горне.

На трубе имеется поворотная заслонка. Она нужна для временного перекрытия доступа к вентилятору. Обычно перекрывают, когда возникает необходимость прочистки колосников.

Снизу имеется крышка. В положении «закрыто» она удерживается противовесом. Чтобы открыть проход для шлака и других продуктов горения, достаточно слегка повернуть противовес. Отверстие откроется. Шлак покинет горн.

Кирпичи занимают свое место. Скоро горн будет готов к работе.

Чтобы ограничить тепловые потери устанавливают экран. Это листовая сталь, которую устанавливают по периметру горна. Спереди смонтирована ручка. Она нужна для подвешивания вспомогательных инструментов, которыми пользуется кузнец при выполнении работы.

Уложив топливо (начинают розжиг с обычных стружек и щепок), разжигают огонь. Постепенно подсыпают уголь. Он является основным топливом для горна.

После включения в работу вентилятора интенсивность горения возрастает. Угли начинают гореть не красным, а белым цветом. Температура пламени возрастает свыше 1000 ⁰С. Теперь на горне можно разогревать детали, чтобы в дальнейшем ковать металл или закаливать заготовки.

Кроме горна кузнецы используют наковальни. Основная работа по формированию нужной формы выполняется на ней. Работают тяжелыми и легкими молотами. Дополнительно используют ручьи, имеющие разную форму.

Покупая изделия из металла мы рассчитываем на то, что они прослужат нам долго. Но к сожалению, качество металла нашим ожиданиям соответствует далеко не всегда. Недозакаленная сталь будет гнуться, перезакаленная - крошиться. Плохая новость: в магазине этого узнать не получится. Хорошая новость в том, что все можно поправить в домашних условиях.

Но сначала нужно понять, стоит ли закаливать сталь вообще. Например, вы купили набор ножей. Они могут быть недостаточно закалены или наоборот, при закалке произошли нарушения и сталь перезакалили. Значит нож будет либо гнуться, либо крошиться

Для проверки нам понадобится самый обычный напильник или любой железный предмет, схожий по форме и функциям (рашпиль, пилка, небольшая пила). Просто проведите напильником по металлическому изделию.

При этом вещь совсем необязательно возвращать в магазин, все можно поправить самостоятельно.

Закалка металла состоит из двух этапов:

Чтобы сделать металл прочнее в домашних условиях, необходимо не только соблюдать меры по технике безопасности. Самое главное - не перегреть металл, потому что сине-черный цвет невозможно будет сточить наждачкой. Чтобы разогреть сталь для закалки достаточно довести ее до красного цвета.

В зависимости от размера изделия для закалки можно использовать :

Но у костра есть свои нюансы - энергии тепла может не хватить для закалки некоторых видов стали.

Чаще всего металл после закалки охлаждается водой. Если закалялось изделие целиком, его нужно поместить в воду полностью. Если, к примеру, у ножа нагревалось только лезвие, его достаточно промыть некоторое время под проточной водой.

Для закалки легированных и углеродистых сталей ипользуются не только вода, но и масло. Процесс происходит следующим образом:

Сразу после нагрева металл нельзя опускать в масло - оно может воспламениться. Масло позволяет свести образование трещин на металле при охлаждении к минимуму, что обеспечивает сохранность сложных по форме деталей.

Довольно часто возникает необходимость на порядок повысить прочность инструмента или изделия, сделанного из металла. Бывает и наоборот, нужно сделать металл мягким, для упрощения его дальнейшей обработки. И в первом, и во втором случае желаемое достигается, благодаря термической обработке, которая подразумевает под собой сначала нагрев материала до нужной температуры, а после охлаждения определенным образом. Другими словами закалка стали делится на несколько этапов: закаливание, отпуск, отжиг. Закаливание используется как раз для повышения твердости металла. Нужно помнить, что малоуглеродистые стали закалить нельзя. Что же касается углеродистых и инструментальных, то здесь есть отличный шанс увеличить твердость при закаливании в три — четыре раза. Данный процесс проделывают, когда хотят, чтобы металлический элемент с легкостью мог резать стекло, как это делает алмаз.

Часто чувствуешь необходимость в дополнительной закалке металлического инструмента, очутившись на природе. Почему? К сожалению, современные производители топоров выполняют свою работу недобросовестно, от чего лезвие стального изделия закалено не до конца (легко заминается) или же перекалено (попросту выпрашивается). И каково оно, когда хочется скорее приготовить шашлык с картошкой, а топор ни к чёрту.

Досада! Как бы ни было обидно, но проверить степень закалки металлического изделия в магазине не удастся. Хотя существует один способ. Нужно провести напильником по режущей кромке. Если он начнёт сильно приставать и липнуть к материалу, то скорей всего, проблема в недокале изделия. Это можно заметить по кромке, которая будет чересчур мягкой и не удержит заточку. В том случае, когда напильник отскакивает от стали, будто гладит её, а ваша рука при нажатии не будет чувствовать никаких неровностей – проблема в перекале изделия. Кромка инструмента выкрашивается, а при малейшем усилии может запросто сломаться. Думаю, вы согласитесь, что первый и второй случай заметно осложняют работу и приносят неудобство. Жаль, что вышеприведенную проверку в магазине провести нельзя. Продавец не разрешит вам портить напильником не купленный инструмент. Ситуация в тупике. Не выбрасывать же изделие плохой закалки, когда оно уже куплено! Оно стоит немалых денег. Да и ежедневные жалобы на производственный брак делу не помогут. Выход есть – закалка стали. Сделать это можно и в домашних условиях.

Очень простой и полезный процесс, для которого понадобятся: костер с большим количеством раскаленного угля и две глубокие емкости. В первую необходимо залить машинное масло (дизельное, моторное, авто или отработочное), а во вторую поместить очищенную воду (желательно, колодезную). Заранее побеспокойтесь о том, чем вы будете держать раскаленную деталь. В идеале подойдут кузнечные клещи, но на каждой даче их не найдешь, плюс стоят они не дешево. Если таковых у вас нет, то найдите им достойную замену. Итак, готовность стопроцентная, поехали! Кладём инструмент в глубину костра, прямиком на угли. Учтите, что чем угольки белее, тем их температура сильнее. Положили – контролируйте процесс. Место закаливания металла должно быть только ярко малинового цвета, ни в коем случаем не белого! Это грозит перегревом и сгоранием металлического изделия. Обратите внимание на то, что распределение цвета проходило равномерно по всей поверхности. Никаких темных участков на закаливаемой кромке быть не должно. Нельзя также допускать «синюшности» металла. Это приведёт к чрезмерному размягчению, излишней пластичности, которая абсолютно нежелательна. Важно не переусердствовать, накалив топор добела. Вы должны улучшить состояние кромки. Когда инструмент созрел в высоком температурном режиме, его можно вытаскивать из костра. Раскаленную сталь необходимо окунуть в емкость с маслом.

Чередуйте опускания и высовывания каждые три секунды, постепенно увеличивая время. Учтите, что закалка стали не потерпит медлительности. Все должно быть сделано резко и быстро. Погружайте деталь в масло до тех пор, пока цвет не потеряет свою яркость. После этого инструмент нужно поместить в воду, которую придется помешивать. Соблюдайте осторожность, так как остатки масла на топоре, оказавшись в водной среде, могут вспыхнуть.

Вот такая несложная и эффективная закалка стали своими руками. Если делать все правильно и поэтапно, то хороший результат гарантирован.

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации - нам интересно ваше мнение :)

Статьи, которые Вам будут интересны:

При изготовлении различных изделий из стали или сплавов иногда возникает вопрос о том, как правильно закалить металла в домашних условиях. Мастер перед собой ставит цель – получить деталь, которая обладает определенной прочностью. Не всегда удается осуществить закалку, даже имея нужное оборудование. Причин бывает несколько. Во многих случаях можно преодолеть препятствия и добиться требуемого результата.

Желая производить подобные заготовки, изготавливают малогабаритное технологическое оборудование. С его помощью можно выполнять термообработку стальных изделий.

Блок: 1/9 | Кол-во символов: 568

Источник: https://metmastanki.ru/kak-pravilno-zakalit-metall-v-domashnih-usloviyah

В технологии термической обработки сталей предусматривается ряд способов теплового воздействия. В результате меняется размер зерна. От этого меняется твердость.

В составе стали имеются:

Принята классификация соединения – железо-цементит в следующих значениях:

У сталей есть и еще различия:

Диаграмма Fe – Fe₃C. В зависимости от температуры и концентрации железа и углерода образуются разные виды соединений. Они определяют механические свойства металла:

Блок: 2/9 | Кол-во символов: 1450

Источник: https://metmastanki.ru/kak-pravilno-zakalit-metall-v-domashnih-usloviyah

Главное условие качественной закалки – его равномерность, без темных пятен на образце (синих или черных). Металл не должен нагреваться до «белого каления». Признак оптимального разогрева – приобретение им ярко-малинового (красного) цвета. Источником тепла может быть что угодно – кузнечный горн, лампа паяльная, эл/плитка, газовая горелка, открытый огонь. Его выбор зависит от той температуры, которой необходимо достичь для данного сорта стали.

Блок: 2/8 | Кол-во символов: 453

Источник: https://ismith.ru/metalworking/zakalka-metalla/

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

Закаливают сталь многие специализированные компании, но стоимость этих услуг достаточно высока и зависит от веса детали, которую требуется подвергнуть термической обработке. Именно поэтому целесообразно заняться этим самостоятельно, тем более что сделать это можно даже в домашних условиях.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен. О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Технологическая схема, по которой закаливают металл, может предусматривать мгновенное, постепенное или многоступенчатое охлаждение.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Блок: 2/4 | Кол-во символов: 3416

Источник: http://met-all.org/obrabotka/termo/kak-zakalit-metall-v-domashnih-usloviyah-video.html

Тепловая обработка металла выполняется ради изменения характеристик сплава железа с углеродом.

Отжиг – термообработка, целью которой является снижение прочностных свойств стали. Производится путем нагревания до температуры выше аустенитного состояния с последующим медленным охлаждением (до 6…8 часов) в камере, где производился разогрев.

Нормализация – вариант отжига, производимого для снижения напряжений внутри металла. Обычно нормализацию выполняют, нагревая до 727 ⁰С и выше с медленным охлаждением (до 1…2 часов) при открытых дверках нагревательной печи.

Закалка – метод изменения размеров зерна при резком охлаждении металла из состояния аустенита до значений окружающей среды.

Отпуск – термическая обработка, в результате которой снимаются внутренние напряжения в металле. Различают: низкий, средний и высокий отпуск. Для каждого характерны свои значения температур.

Блок: 3/9 | Кол-во символов: 891

Источник: https://metmastanki.ru/kak-pravilno-zakalit-metall-v-domashnih-usloviyah

Существует несколько методик проведения данной технологической операции. Оно может быть как резким, так и постепенным, ступенчатым. Специфика определяется видом металла.

Блок: 3/8 | Кол-во символов: 182

Источник: https://ismith.ru/metalworking/zakalka-metalla/

Муфельная печь, которую вполне возможно сделать самостоятельно в домашних условиях, позволяет закалить различные марки стали. Основным компонентом, который потребуется для изготовления этого нагревательного устройства, является огнеупорная глина. Слой такой глины, которой будет покрыта внутренняя часть печи, должен составлять не более 1 см.

Схема камеры для закалки металла: 1 — нихромовая проволока; 2 — внутренняя часть камеры; 3 — наружная часть камеры; 4 — задняя стенка с выводами спирали

Для того чтобы придать будущей печи требуемую конфигурацию и желаемые габариты, лучше всего изготовить форму из картона, пропитанного парафином, на которую и будет наноситься огнеупорная глина. Глина, замешанная с водой до густой однородной массы, наносится на изнаночную сторону картонной формы, от которой она сама отстанет после полного высыхания. Металлические изделия, нагреваемые в таком устройстве, помещаются в него через специальную дверцу, которая тоже изготавливается из огнеупорной глины.

Камеру и дверцу устройства после просушки на открытом воздухе дополнительно просушивают при температуре 100°. После этого их подвергают обжигу в печи, температуру в камере которой постепенно доводят до 900°. Когда они остынут после обжига, их необходимо аккуратно соединить друг с другом, используя слесарные инструменты и наждачную шкурку.

Глиняный нагреватель с замурованной нихромовой спиралью

На поверхность полностью сформированной камеры наматывают нихромовую проволоку, диаметр которой должен составлять 0,75 мм. Первый и последний слой такой намотки необходимо скрутить между собой. Наматывая проволоку на камеру, следует оставлять между ее витками определенное расстояние, которое тоже надо заполнить огнеупорной глиной, чтобы исключить возможность короткого замыкания. После того как слой глины, нанесенный для обеспечения изоляции между витками нихромовой проволоки, засохнет, на поверхность камеры наносится еще один слой глины, толщина которого должна составлять примерно 12 см.

Готовая камера после полного высыхания помещается в корпус из металла, а зазоры между ними засыпаются асбестовой крошкой. Для того чтобы обеспечить доступ к внутренней камере, на металлический корпус печи навешиваются дверцы, отделанные изнутри керамической плиткой. Все имеющиеся зазоры между конструктивными элементами заделываются при помощи огнеупорной глины и асбестовой крошки.

Готовая самодельная камера

Концы нихромовой обмотки камеры, к которым необходимо подвести электрическое питание, выводятся с задней стороны ее металлического каркаса. Чтобы контролировать процессы, происходящие во внутренней части муфельной печи, а также замерять температуру в ней при помощи термопары, в ее передней части необходимо выполнить два отверстия, диаметры которых должны составлять 1 и 2 см соответственно. С лицевой части каркаса такие отверстия будут закрываться специальными стальными шторками. Самодельная конструкция, изготовление которой описано выше, позволяет в домашних условиях закаливать слесарные и режущие инструменты, рабочие элементы штампового оборудования и др.

Самостоятельное изготовление такой печи (как и закалочного оборудования другого типа) позволяет не только получить в свое распоряжение устройство, полностью соответствующее вашим потребностям, но и хорошо сэкономить, так как серийные модели стоит достаточно дорого.

Блок: 4/4 | Кол-во символов: 3421

Источник: http://met-all.org/obrabotka/termo/kak-zakalit-metall-v-domashnih-usloviyah-video.html

Использование термической обработки металла может повысить качество инструментов или расходного материала. При проведении закалки стали в домашних условиях важно помнить основные рекомендации, чтобы не деформировать материал.

Блок: 4/4 | Кол-во символов: 235

Источник: https://stanok.guru/metalloobrabotka/termoobrabotka-metalla/kak-pravilno-v-domashnih-usloviyah-zakalyat-metall.html

Закалить металл возможно и в домашних условиях. Для легкого и полезного процесса закаливания надо развести костер и приготовить две большие тары. В огне должно быть много раскаленных углей.

В одну емкость наливается дизельное или моторное масло, в другую – чистая вода, лучше из колодца. Следует предварительно подготовить инструмент, которым надо будет держать раскаленное до пределов изделие.

Желательно найти кузнечные клещи, но если их нет среди инструментов, можно вооружиться чем-нибудь другим, похожим на клещи.

Когда предварительные работы сделаны, металлические сверла или другие предметы кладут в самый центр пламени, то есть на горячие угли.

Угольки насыщенного белого цвета раскаленнее остальных. За процессом закалки важно смотреть – пламя должно быть малиновым, а не белым. Если огонь будет окрашен в последний цвет, то есть угроза перегрева и даже сгорания металла.

Необходимо, чтобы цвет распределялся по всей площади костра равномерным образом. На кромке изделия, которое подвергается закалке, не должны появляться черные пятна.

А если металл местами синеет, то это свидетельствует о том, что материал чересчур размягчился и стал излишне пластичен. Этого ни при каких обстоятельствах допускать нельзя.

Поэтому процесс требует повышенной внимательности, ведь можно перестараться и раскалить лезвие топора добела.

Когда металлическое оборудование прокалится в огне, его пора убирать из очага высокой температуры.

Раскаленный предмет нужно опускать в тару с маслом много раз с частотой в 3 секунды, пошагово увеличивая этот промежуток времени.

Медлить с этими действиями нельзя, нужно проделать операции по закалке металлической кромки скоро и резко.

При работе своими руками элемент стоит окунать в тару с жидкостью до того момента, как цвет лишится своей насыщенности и яркости.

Далее предмет погружают в ведро, куда налита вода, которую придется чуть-чуть взбалтывать.

На этом этапе не забывайте об осторожности, так масляные капельки на ноже или топоре могут вспыхнуть, очутившись в воде.

Как правильно и неправильно погружать разные детали, в том числе сверла и дисковые фрезы воду, отражает таблица:

Очень часто возникает необходимость закалить сверла. Тонкие длинные элементы не рекомендуется опускать в воду плашмя, иначе нижний слой металла, охлаждаемый первым, сожмется.

Видео:

Сверла следует опускать в жидкость более толстым концом.

Если соблюдать все правила и предосторожности, то закалка своими руками не покажется сложной и опасной процедурой. Она принесет должный гарантированный эффект.

Но порой в домашних условиях приходится закалять стальное оборудование или расплавлять цветной металл. Для таких операций необходима крайне высокая температура, 700-900 градусов.

А разогреть металлические предметы до такого показателя способна только муфельная печь или электропечь. Муфельную печь можно сделать самому. Электропечь в домашних условиях сделать вряд ли получится.

Блок: 3/4 | Кол-во символов: 2907

Источник: https://rezhemmetall.ru/zakalka-metalla-v-domashnix-usloviyax.html

Отпуск стали проводят для снижения ее хрупкости и повышения пластичности, что происходит во время ее нагрева до невысокой (по сравнению с закалкой) температуры с последующим медленным охлаждением. Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами. Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

Блок: 5/8 | Кол-во символов: 973

Источник: https://WikiMetall.ru/metalloobrabotka/kak-zakalit-metall.html

Понятно, что предварительно устанавливается подходящая емкость (ведро, бочка, ванна). Как правило, применяется для заготовок из легированной или углеродистой стали.

Блок: 5/8 | Кол-во символов: 187

Источник: https://ismith.ru/metalworking/zakalka-metalla/

Чтобы самостоятельно проводить термообработку нужно использовать соответствующее оборудование.

Приобрести готовые установки довольно сложно, цена немаленькая. Но многие изготавливают горн для закалки и отпуска своими руками.

Блок: 6/9 | Кол-во символов: 244

Источник: https://metmastanki.ru/kak-pravilno-zakalit-metall-v-domashnih-usloviyah

В качестве «охладителя» используются среды с разной способностью понижать температуру материала. Поэтому процесс является двухступенчатым, так при этом обеспечивается и «отпуск» металла. Например, сначала охлаждение производится в воде, а потом – в масле (например, машинном или минеральном), так как от высокой температуры оно может воспламениться.

Есть и другие способы, но они, как правило, используются мастерами, которые работают на профессиональном уровне и хорошо разбираются в металлах. Например, закалка изотермическая. Нет смысла на них останавливаться подробно, так как сначала придется объяснять, что такое стали мартенситные и аустенитные.

Режимы закалки и отпуска стали

Блок: 6/8 | Кол-во символов: 692

Источник: https://ismith.ru/metalworking/zakalka-metalla/

Для изготовления используется шамотный кирпич. Он отличается от обычного кирпича тем, что в его составе присутствуют шамотная глина, способная выдержать нагрев более 2500 ⁰С.

Отличить шамотный от обыкновенного кирпича несложно. На поверхности имеется выдавленный круг диаметром 55 мм. Сама структура заметно отличается от обжигового изделия.

Чтобы кирпичи сохраняли постоянную форму, можно их скрепить с помощью специального раствора. Но на практике поступают иначе. Из уголка сваривают рамку. Она не позволит изменять форму. По центру устанавливают чугунный цилиндр (используется в двигателях внутреннего сгорания). В данном случае применяли цилиндр от танкового двигателя В-2М.

Чтобы кирпичи не выпадали, приваривают опорные ребра. На них будет распределяться нагрузка от основных фрагментов горна.

Поставив цилиндр на уголки, размечают вырезы. Их придется выполнить с помощью отрезных дисков и УШМ.

После разметки видны линии, оставленные чертилкой.

Выполнены необходимые резы. Остается приварить ребра по месту.

Удерживая детали по месту, выполняют точечную приварку комплектующих. Убедившись, что детали расположились в нужном месте, проводят окончательную сварку каркаса горна.

Перевернув рамку, рассматривают, как будет выглядеть каркас горна в рабочем положении.

Теперь нужно правильно уложить кирпичи. Видно, что на них выполнена выборка. Образуется некоторый уступ, расположенный ниже уровня поверхности кирпича.

Уложив все кирпичи на место, можно видеть образование выемки. Ее назначение – установка колосника.

Колосник установлен в центре горна. Он предназначен для подачи воздуха снизу в зону горения. Только при наличии потока воздуха можно гарантировать постоянство горения топлива. Но для получения температуры выше 1300 ⁰С потребуется принудительная подача воздушного потока от вентилятора.

К цилиндру потребуется приварить трубу, у которой будут:

Выполняется примерка вентилятора. Для его подвода нужна промежуточная профильная труба. Необходимо ее вварить так, чтобы поток воздуха поступал в зону горения без лишних сопротивлений.

Производится разметка отверстия в цилиндрической трубе.

После первых резов нужно разметить остальные элементы.

Детали готовы для сборки. Остается зафиксировать детали, а потом сварить всю конструкцию поддува.

Получилась конструкция, приваренная к цилиндру. Теперь предстоит провести монтаж вентилятора.

Система принудительной подачи воздуха в горн готова. Пора собрать остальную конструкцию малогабаритного горна.

Еще один вид. Проверяется качество сварных швов.

После покраски горн приобретает профессиональный вид. Он смонтирован на опорах. Высота подбирается по росту мастера, который будет работать на этом горне.

На трубе имеется поворотная заслонка. Она нужна для временного перекрытия доступа к вентилятору. Обычно перекрывают, когда возникает необходимость прочистки колосников.

Снизу имеется крышка. В положении «закрыто» она удерживается противовесом. Чтобы открыть проход для шлака и других продуктов горения, достаточно слегка повернуть противовес. Отверстие откроется. Шлак покинет горн.

Кирпичи занимают свое место. Скоро горн будет готов к работе.

Чтобы ограничить тепловые потери устанавливают экран. Это листовая сталь, которую устанавливают по периметру горна. Спереди смонтирована ручка. Она нужна для подвешивания вспомогательных инструментов, которыми пользуется кузнец при выполнении работы.

Уложив топливо (начинают розжиг с обычных стружек и щепок), разжигают огонь. Постепенно подсыпают уголь. Он является основным топливом для горна.

После включения в работу вентилятора интенсивность горения возрастает. Угли начинают гореть не красным, а белым цветом. Температура пламени возрастает свыше 1000 ⁰С. Теперь на горне можно разогревать детали, чтобы в дальнейшем ковать металл или закаливать заготовки.

Кроме горна кузнецы используют наковальни. Основная работа по формированию нужной формы выполняется на ней. Работают тяжелыми и легкими молотами. Дополнительно используют ручьи, имеющие разную форму.

Блок: 7/9 | Кол-во символов: 4113

Источник: https://metmastanki.ru/kak-pravilno-zakalit-metall-v-domashnih-usloviyah

Мы уже упомянули, что чаще всего это делается при помощи холодной воды и масла. Но это не единственно возможные «охладители». Дело в том, что при такой закалке некоторые сорта стали становятся хрупкими. Поэтому на практике используются и другие среды, способные интенсивно понижать температуру металла.

Например, жидкий сургуч. Он более подходит для работы с плоскими заготовками, которые после доведения их температуры до требуемого значения в него полностью погружаются, причем последовательно, несколько раз подряд, пока масса сургуча полностью не отвердеет.

Мастера в качестве «охладителей» используют и такие вещества, как щелочи, растворы с сильной концентрацией соли и ряд других, даже расплавленный свинец.

Как проверить качество закалки? Есть довольно простой способ – при помощи обыкновенного напильника.

Блок: 7/8 | Кол-во символов: 1173

Источник: https://ismith.ru/metalworking/zakalka-metalla/

Технологии термообработки стали и меди имеют принципиальные отличия. Нагрев меди до красного каления (свыше 600 °C) и быстрое охлаждение в воде приводит к ее отпусканию (т. е. она становится мягкой). Закалить медь в домашних условиях сложнее, чем отпустить, т. к. для этого ее нужно нагреть всего до 400 °C, при которых она не имеет свечения. После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки. Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

Мы описали два способа проверки качества закалки в домашних условиях. А какие знаете вы? Поделитесь, пожалуйста, информацией в комментариях к этой статье.

Блок: 8/8 | Кол-во символов: 848

Источник: https://WikiMetall.ru/metalloobrabotka/kak-zakalit-metall.html

Блок: 8/8 | Кол-во символов: 740

Источник: https://ismith.ru/metalworking/zakalka-metalla/

Для проведения отпуска можно воспользоваться обычной газовой плитой. В духовке легко установить нужную температуру 180…220 ⁰С. Остается поместить деталь на 10…20 минут в разогретую духовку. Потом потребуется вынуть заготовку наружу и дать ей остыть.

При использовании инструментальных сталей наблюдают некоторое увеличение твердости после низкого отпуска.

Блок: 9/9 | Кол-во символов: 362

Источник: https://metmastanki.ru/kak-pravilno-zakalit-metall-v-domashnih-usloviyah

Если уметь правильно закаливать металл, то даже в домашних условиях можно увеличить твердость изделий из него в два-три раза. Причины, по которым возникает такая необходимость, могут быть самые разные. Эта технологическая операция требуется, в частности, когда металл должен быть достаточно твердым, чтобы разрезать стекло.

Чаще всего требуется упрочнение режущего инструмента, причем термическая обработка производится не только при необходимости повышения его твердости, но и при необходимости снижения этой характеристики.При слишком низкой твердости инструмента его режущая часть будет заклинивать в процессе работы, при высокой - металл будет крошиться при механическом воздействии.

Мало кто знает, что есть простой способ проверить насколько хорошо закален стальной инструмент не только на производстве или в домашних условиях, но и в магазине при покупке. Вам нужен обычный файл для выполнения этой проверки. Их ведут по режущей части купленного инструмента. При плохом отверждении файл будет как бы прилипать к его рабочей части, в противном случае он будет легко отходить от тестируемого инструмента и рука, держащая файл, не почувствует каких-либо аномалий на поверхности изделия.

Однако, если в вашем распоряжении оказался инструмент, качество закалки которого вас не устраивает, не стоит об этом переживать. Эта проблема решается достаточно легко: закалить металл можно даже в домашних условиях, без использования для этого сложного оборудования и специальных приспособлений. Однако следует помнить, что мягкие стали нельзя закаливать. При этом жесткость углерода достаточно высока, и ее достаточно легко увеличить даже в домашних условиях.

Закалка, являющаяся одним из видов термической обработки металлов, проходит в два этапа.Сначала металл нагревают до высокой температуры, а затем охлаждают. Разные металлы и даже стали, относящиеся к разным категориям, различаются по строению, поэтому способы выполнения термической обработки у них не совпадают.

Термическая обработка металла (закалка, отпуск и т. д.) может потребоваться для:

Многие специализированные компании закаляют сталь, но стоимость этих услуг достаточно высока и зависит от веса детали, требующей термической обработки. Поэтому желательно сделать это самостоятельно, тем более, что сделать это можно даже в домашних условиях.

Если вы решили закаливать металл самостоятельно, очень важно правильно провести такую процедуру, как правильный нагрев. Этот процесс не должен сопровождаться появлением черных или синих пятен на поверхности изделия.Ярко-красный цвет металла показывает, что обогрев работает исправно. На видео хорошо показан этот процесс, чтобы помочь вам составить представление о том, сколько нужно нагревать термообработанный металл.

В качестве источника тепла для нагрева до необходимой температуры металлического изделия, требующего закалки, можно использовать:

Выбор источника тепла зависит от температуры, до которой необходимо нагреть обрабатываемый металл.

Выбор метода охлаждения зависит не только от материала, но и от желаемых результатов. Если, например, необходимо закаливать не все изделие, а только его отдельную часть, то охлаждение производят также точечно, для чего можно использовать струю холодной воды.

Технологическая схема, по которой происходит закалка металла, может предусматривать мгновенное, постепенное или многоступенчатое охлаждение.

Быстрое охлаждение, в котором используется охлаждающая жидкость того же типа, идеально подходит для закалки сталей, классифицируемых как углеродистые или легированные. Для выполнения такого охлаждения понадобится одна емкость, которая может служить ведром, бочкой или даже обычной ванночкой (все зависит от размера заготовки).

Для других категорий или если помимо закалки требуется отпуск, применяется двухступенчатая схема охлаждения. В этой схеме продукт, нагретый до необходимой температуры, сначала охлаждается водой, а затем помещается в минеральное или синтетическое масло для дальнейшего охлаждения.Ни в коем случае нельзя сразу использовать охлаждающую жидкость на масляной основе, так как масло может загореться.

Для выбора соответствующих режимов закалки для различных марок стали следует использовать специальные таблицы.

Как упоминалось выше, сталь можно закалить в домашних условиях, используя для нагревания открытое пламя. Конечно, такой процесс должен начинаться с разжигания огня, который должен дать много горячих углей.Также вам понадобятся две емкости. В один из них нужно залить минеральное или синтетическое масло, а в другой – обычную холодную воду.

Для извлечения раскаленного железа из огня вам потребуются кузнечные щипцы, которые можно заменить любым другим инструментом аналогичного назначения. После того, как все подготовительные работы завершены и в костре образовалось достаточное количество тлеющих углей, на них можно класть предметы, требующие закалки.

По цвету образовавшихся углей можно судить о температуре их нагрева.Так, более раскалены угли, поверхность которых имеет ярко-белый цвет. Также важно следить за цветом пламени костра, свидетельствующим о температурном режиме в его внутренней части. Лучше всего, если пламя огня будет алого цвета, а не белого. В последнем случае, свидетельствующем о слишком высокой температуре пламени, возникает опасность не только перегрева, но даже возгорания закаленного металла.

Также следует внимательно следить за цветом горячего металла.В частности, не допускайте появления черных пятен на режущих кромках заготовки. Синий металл говорит о том, что он стал очень мягким и слишком податливым. Его нельзя довести до такого состояния.

После того, как изделие прокалено до необходимой степени, можно переходить к следующему этапу – охлаждению. В первую очередь его опускают в емкость с маслом, причем делают это часто (с периодичностью в 3 секунды) и как можно резче. Интервалы между этими погружениями постепенно удлиняются.Как только раскаленная докрасна сталь потеряет яркость своего цвета, можно приступать к ее охлаждению в воде.

Следует соблюдать осторожность при охлаждении металла водой с каплями горячего масла на его поверхности, так как он может взорваться. Встряхивайте воду после каждого погружения, чтобы она всегда была прохладной. Обучающее видео поможет лучше понять принципы выполнения такой операции.

Есть некоторые тонкости при охлаждении закаленного сверла.Например, их нельзя класть горизонтально в емкость с охлаждающей жидкостью. Если вы сделаете это, нижняя часть сверла или другого продолговатого металлического предмета сначала остынет, что приведет к его усадке. Поэтому погружать такие изделия в теплоноситель необходимо со стороны более широкого конца.

Для термической обработки специальных марок стали и выплавки цветных металлов возможностей открытого огня недостаточно, так как он не сможет нагреть металл до температуры 700-9000. Для таких целей необходимо использовать специальные печи, которые могут быть муфельными или электрическими.Если сделать электрическую плиту в домашних условиях довольно сложно и дорого, то для отопительных приборов муфельного типа это вполне выполнимо.

Самодельная муфельная печь позволяет закаливать разные марки стали. Основным ингредиентом, который потребуется для изготовления этого нагревательного устройства, является огнеупорная глина. Слой такой глины, которой будет покрываться духовка изнутри, не должен превышать 1 см.

Схема металлической закалочной камеры: 1 - нихромовая проволока; 2 - внутренняя часть камеры; 3 - наружная часть камеры; 4 - задняя стенка со спиральными выводами

Для придания будущей печи необходимой конфигурации и нужных размеров лучше всего сделать форму из картона, пропитанного парафином, на который будет нанесена огнеупорная глина. Глину, смешанную с водой до густой однородной массы, наносят на изнаночную сторону картонной формы, от которой она останется после полного высыхания.Металлические изделия, нагретые в таком устройстве, помещаются в него через специальную дверцу, которая также изготавливается из огнеупорной глины.

После сушки на открытом воздухе камеру и дверцу прибора дополнительно просушивают при температуре 100°. Затем их обжигают в печи, температуру в камере которой постепенно доводят до 900°. Когда они остынут после обжига, их следует тщательно соединить между собой слесарными инструментами и наждачной шкуркой.